Классификация токарных резцов – презентация онлайн

1. Классификация токарных резцов

Резец — режущий инструмент с одним прямым, изогнутым илифасонным главным режущим ребром.

Резец — один из наиболее простых и распространенных

металлорежущих инструментов. Он срезает слой металла в основном

своей главной режущей кромкой, имеющей прямую или фасонную

форму. Подача резца производится перпендикулярно движению

резания.

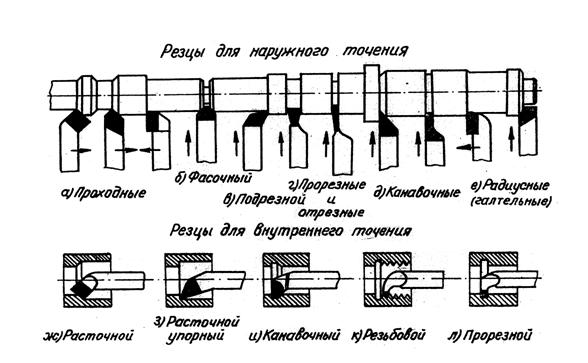

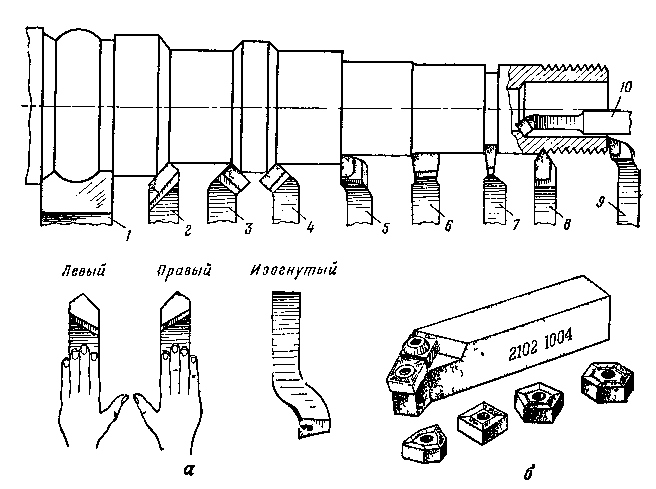

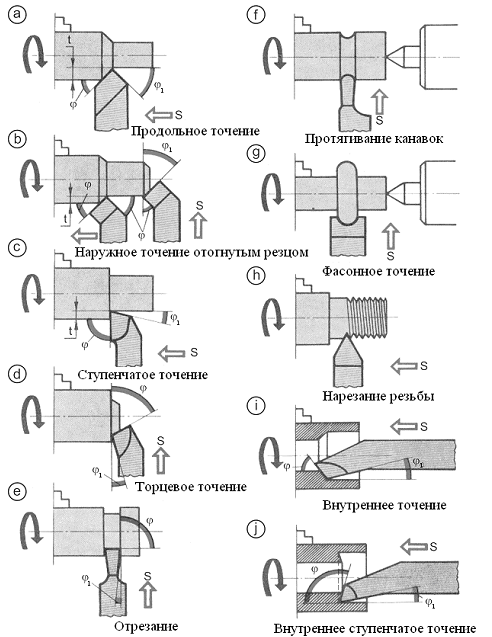

3. Виды токарных резцов

Все токарные резцы которыеиспользуются при токарной обработке

бывают различных конструкций и

подбираются в зависимости от того

какую поверхность вам необходимо

обработать и получить. Они

разделяются на следующие группы:

Проходной резец предназначен для точения

прямых цилиндрических и конических поверхностей

5. Проходные резцы.

Применяются в основном для обработки (точения)наружных цилиндрических поверхностей тел вращения.

Бываю они трех видов:

Проходной отогнутый резец

Проходной прямой резец

Резец проходной упорный

6.

Проходной отогнутый резец

Проходной отогнутый резец7. Проходной прямой резец

8. Резец проходной упорный

Проходной,правый

Проходной,

прямой,

правый

Проходной,

отогнутый,

левый

Для определения резца по назначению(правый или левый) необходимо на резец

наложить руку и если большой палец руки совпадает с направлением главной

режущей кромкой резца, то какая рука (правая или левая) такой и резец.

Подрезной резец предназначен для подрезания

торцов заготовки и получения угла в 900

11. . Расточные токарные резцы

Используют данный вид резцов длярастачивания внутренних отверстий

до нужного диаметра. Очень удобный

метод обработки позволяющий

получить достаточно точное

качество как глухих так и сквозных

отверстий в отличии от метода сверление. Существует два основных

вида токарных расточных резцов:

12. Расточной проходной резец для глухих отверстий

Для растачивания внутреннихповерхностей

14.

Резьбовые токарные резцы Данный тип применяется для

Резьбовые токарные резцы Данный тип применяется длянарезания резьбы как на наружных

поверхностях заготовок так и

внутренних. В зависимости от

конструкции резца можно получать

различные виды резьбы как

метрическую так и дюймовую. Бывают

они двух основных видов:

15. Токарные резцы для нарезания наружной резьбы

16. Резец токарный для нарезания внутренней резьбы

Отрезной резец предназначен для отрезания заготовкиН

Для увеличения прочности

отрезного резца высота его Н

в 10 раз больше главной

режущей кромки

Фасонные резцы имеют специальную(фасонную) форму

главной режущей кромки

Виды токарных резцов – Инструменты для металлообработки

марки и применение !

ВК-3 – (К01) Чистовое точение с малым сечением среза, окончательное нарезание резьбы, развертывание отверстий и других аналогичных видов обработки серого чугуна, цветных металлов и их сплавов и неметаллических материалов.

ВК6-6 – (М20, К20) Черновое и получерновое точение, предварительное нарезание резьбы токарными резцами, получистовое фрезирование сплошных поверхностей, рассверливание и растачивание отверстий, зенкерование серого чугуна, цветных металлов и их сплавов и неметаллических материалов.

ВК6ОМ – (М05, К05) Чистовая и получистовая обработка твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок нержавеющих высокопрочных и жаропрочных сталей и сплавов, особенно сплавов на основе титана, вольфрама и молибдена.

ВК6М – (М10, К10) Получистовая обработка жаропрочных сталей и сплавов, нержавеющих сталей аустенитного класса, специальных твердых чугунов, закаленного чугуна, твердой бронзы, сплавов легких металлов, абразивных неметаллических материалов, пластмасс, стекла. Обработка закаленных сталей, а также сырых углеродистых и легированных сталей при тонких сечениях среза на весьма малых скоростях резания.

ВК8 – (М10, К30-К40) Черновое точение при неравномерном сечении среза и прерывистом резании, строгание, черновое фрезерование, сверление, черновое рассверливание, черновое зенкерование серого чугуна, цветных металлов и их сплавов и неметаллических материалов.

ВК10ХОМ – (М30) Точение, фрезерование, строгание сплошных поверхностей и другие подобные виды обработки стального литья, аустенитной стали, жаропрочной труднообрабатываемой стали, серого ковкого чугуна. Условия резания неблагоприятные.

Т5К10 – (Р30) Черновое точение при неравномерном сечении среза, прерывистом резании, фасонное точение, отрезка токарными резцами, чистовое строгание, чистовое фрезерование прерывистых поверхностей и другие виды обработки углеродистых и легированных сталей, преимущественно в виде поковок, штамповок и отливок.

Т14К8 – (Р20) Черновое точение при неравномерном сечении среза непрерывном резании, получистовое и чистовое точение при прерывистом резании, черновое фрезерование сплошных поверхностей, рассверливание литых и кованных отверстий, черновое зенкерование и другие подобные виды обработки углеродистых и легированных сталей.

Т15К6 – (Р10) Получерновое точение при непрерывном резании, чистовое точение при прерывистом резании, нарезание резьбы токарными резцами и вращающимися головками, получистовое и чистовое фрезирование сплошных поверхностей, рассверливание и растачивание предварительно обработанных отверстий, чистовое зенкерование, развертывание и другие аналогичные виды обработки углеродистых и легированных сталей.

Т30К4 – (Р01) Чистовое точение, растачивание, развертывание термообработанных сталей в стабильных условиях. Высокая точность обработки, хорошее качество поверхности изделия, высокие скорости резания.

ВП1255 – (Р20) Получистовое и черновое точение сталей хромоникелевых, хромомарганцевых, хромоникельмолибденовых, инструментальных легированных, быстрорежущих, хромоникельвольфрамовых. Черновое точение серых чугунов.

ВП3115 – (К10-К20) Точение, растачивание, фрезерование, сверление сталей, цветных металлов и чугунов преимущественно повышенной твердости.

ВП3325 – (К20-К30) Точение, фрезерование, строгание, сверление серого чугуна, стали низкой прочности, цветных металлов, пластмассы. Работа в неблагоприятных условиях (переменная глубина резания, прерывистая подача, удары, вибрации). Допустимы большие передние углы заточки.

Современные токарные резцы со сменными пластинами

Сегодня огромной популярностью пользуются токарные резцы со сменными пластинами. Державка таких резцов не контактирует с материалом, не изнашивается, что позволяет пользоваться инструментом дольше. В отличие от тех инструментов, которые выпускаются в цельном варианте, здесь можно сменять пластину, на которой находится режущая кромка, чтобы начать выполнять другой тип работ. Это существенно ускоряет рабочий процесс. В случае, если деталь износилась или сломалась, ее можно с легкостью заменить, не прерывая процесс производства на длительное время. Купить сменные пластины для резцов намного дешевле, чем приобретать весь инструмент.

Отрезной резец со сменными пластинами имеет следующий ряд преимуществ:

● быстрая смена рабочей режущей детали;

● хорошая совместимость с инструментами и агрегатами;

● высокая надежность даже при интенсивной работе;

● переналадка режущих инструментов;

● относительно низкая стоимость сменных деталей.

В качестве недостатков можно отметить только то, что данные изделия могут сломаться, если совершить неправильное крепление пластины, а сами изделия являются менее долговечными, хотя в экономическом плане и выходят намного выгоднее.

Существуют резцы с пластинами из твердого сплава и из быстрорежущей стали. Данные виды материала появляются практически во всех видах инструментов. Какой из них именно брать, зависит от того, с какими материалами будет вестись работа. Быстрорежущая сталь хорошо подходит для мягких металлов. Она относительно дешевая, но при работе с тугоплавкими и калеными заготовками проявляет себя очень плохо. Резцы токарные с пластинами из твердого сплава более дорогие, но они работают со всеми видами металла и могут хорошо переносить как повышение температуры во время активной работы, так и удары.

Она относительно дешевая, но при работе с тугоплавкими и калеными заготовками проявляет себя очень плохо. Резцы токарные с пластинами из твердого сплава более дорогие, но они работают со всеми видами металла и могут хорошо переносить как повышение температуры во время активной работы, так и удары.

В остальном же выбор зависит от типа работ, для которых берется инструмент. От этого зависят особенности его заточки и другие факторы, которые оказываются очень важными для технологически правильного выполнения действий.

Резцы с пластинами из твердого сплава, а также те, которые изготавливаются из быстрорежущей стали, имеют несколько разновидностей, которые зависят от того, для какой именно работы они будут предназначаться.

Здесь выделяются такие разновидности как:

■ Механический резьбовой резец – с помощью данного инструмента можно нарезать внутренние и наружные резьбы на цилиндрических заготовках.

■ Расточные резцы с механическим креплением – с их помощью происходит расточка сквозных и глухих отверстий в заготовках. В зависимости от того, с каким именно отверстием придется работать, выделяют упорные, которые протачивают глухие отверстия, включая обработку дна, а также проходные – для сквозной обработки. Проходными можно также делать обработку цилиндрических поверхностей.

В зависимости от того, с каким именно отверстием придется работать, выделяют упорные, которые протачивают глухие отверстия, включая обработку дна, а также проходные – для сквозной обработки. Проходными можно также делать обработку цилиндрических поверхностей.

■ Фасонные – это один из самых сложных видов, которые выходит за рамки принятых стандартов, так как имеет индивидуальный профиль. Некоторые из них изготавливают по индивидуальному заказу, так что они имеют массу возможностей в обработке.

■ Резец отрезной с механическим креплением – используется для отрезания лишних частей, как крупных, так и мелких с заготовок. В основном, и используют для прутковых заготовок.

■ Прорезные – применяются для проточки кольцевых канавок по всей поверхности заготовки.

■ Галтельные – используются для обточки переходной поверхности, которая находится по всему радиусу между ступенями валов.

В настоящее время твердосплавные инструменты наиболее прогрессивные широко применяемые в промышленных целях. Такой материал обладает высокой твердостью и теплостойкостью. Для инструмента по работе с металлом твердые сплавы изготавливаются в виде пластин с различной формой и размерами. Монтаж таких пластин довольно прост, а повышенный уровень их износостойкости гарантирует стабильность работы и позволяет сэкономить средства.

Такой материал обладает высокой твердостью и теплостойкостью. Для инструмента по работе с металлом твердые сплавы изготавливаются в виде пластин с различной формой и размерами. Монтаж таких пластин довольно прост, а повышенный уровень их износостойкости гарантирует стабильность работы и позволяет сэкономить средства.

Твердосплавные, быстрорежущие и легированные материалы стали характерны повышенной твердостью и теплостойкостью, по с сравнению с инструментальной сталью, поэтому обработка заготовок возможна при высокой скорости вращения. Токарные резцы по металлу, изготовленные из такого материала обладают большей хрупкостью. Чтобы определиться с маркой твердого сплава режущего элемента, обычно пользуются специальными картами, в которых описаны виды всех областей применения при различных методах и условиях обработки.

Твердые сплавы позволяют работать при высоких скоростях резки заготовки, их делят на следующие категории:

◆ Металлокерамические:

– Вольфрамовые сплавы изготовлены из карбидов вольфрама и кобальта. Используются для обработки вязких материалов, фрезерования сплошных поверхностей, растачивания чугуна при нагрузках.

Используются для обработки вязких материалов, фрезерования сплошных поверхностей, растачивания чугуна при нагрузках.

– Титановольфрамовые. Материал состоит из карбидов вольфрама и титана с добавлением кобальта. Применим при черновом и чистовом растачивании и отрезке стали.

– Титанотанталовольфрамовые. Помимо титана и вольфрама, сплав содержит тантал. Благодаря высокой вязкости, износостойкости и ударопрочности, незаменим для работы со стальными поковками.

◆ Минералокерамические – синтетически выведенный сплав на основе глинозема. Отличается высокой теплостойкостью, но имеет хрупкую структуру. Пластинки микролита способны нагреваться до 1200 градусов, не теряя своей твердости.

Компания Мир ISO предлагает режущий инструмент для фрезерной, токарной и сверлильной обработок, сменные и напайные пластины различных типов от известных мировых производителей. Для того чтобы купить токарный резец по металлу, необходимо ознакомить с каталогом, представленном на сайте Мир ISO. Наличие новых моделей инструментов от известных мировых производителей приятно удивит заказчика. Менеджеры компании Мир ISO всегда рады ответить на все интересующие вопросы и предоставить консультацию о товаре по телефону +7 (8482) 999-111. С нами так же можно связаться, заполнив форму вопроса или напрямую сделать заказ продукции с сайта.

Наличие новых моделей инструментов от известных мировых производителей приятно удивит заказчика. Менеджеры компании Мир ISO всегда рады ответить на все интересующие вопросы и предоставить консультацию о товаре по телефону +7 (8482) 999-111. С нами так же можно связаться, заполнив форму вопроса или напрямую сделать заказ продукции с сайта.

виды, маркировки и назначение инструмента

Отверстия присутствуют в любом механизме. Качество их очень важно в оборудовании, в деталях машин. Поэтому, чтобы получить высокоточные отверстия на производстве, существует целый технологический процесс. Основные характеристики – это диаметр и чистота. Чем точнее диаметр и чище поверхность металла внутри канала, тем лучше. Добиться высоких показателей этих характеристик можно, используя расточной резец. Расточный инструмент в основном устанавливают на специальное оборудование, которое относится к токарной группе. Необходимость использования операции расточки обусловлена невозможностью получить сразу после выполнения сверловки отверстия нужного качества. Применять резцы можно и после литья или штамповки деталей.

Применять резцы можно и после литья или штамповки деталей.

Чтобы работать расточными резцами, нужно иметь профильное образование токаря. Не следует при отсутствии опыта применять такой инструмент во избежание порчи заготовок, оборудования и риска получения травм.

Геометрические характеристики

Расточной токарный резец включает державку, служащую для монтажа инструмента в станке, и рабочую поверхность. Рабочая поверхность для врезания в материал имеет клинообразную форму. Она сформирована тремя углами, суммарно образующими 90°.

- Основной задний угол, разделяющий заднюю поверхность и режущую плоскость, сокращает трение обрабатываемого предмета и задней поверхности. Твердость материалов связана обратной зависимостью с величиной этого угла и прямой с их шероховатостью.

- Угол заострения, разделяющий заднюю и переднюю поверхности, определяет прочность резца.

- Основной передний угол, разделяющий переднюю поверхность и перпендикулярную режущей поверхности плоскость, определяет степень деформации удаляемого материала.

Размеры определяются ГОСТ. Так, ГОСТ 18882-73 описывает токарные расточные резцы с твердосплавными пластинами для сквозных отверстий. ГОСТ 18883-73 определяет параметры аналогичных инструментов с пластинами из твердых сплавов, рассчитанных на создание глухих отверстий.

Скачать ГОСТ 18882-73

Скачать ГОСТ 18883-73

В ГОСТ 9795-83 описаны державочные резцы для сквозных отверстий, рассчитанные на косое и прямое крепление.

Скачать ГОСТ 9795-83

Размеры расточных резцов

Стандартные размеры расточных резцов, которые на практике используют чаще всего, представлены в размещенной ниже таблице.

| Габариты державки (мм) | Общая длина резца (мм) |

| 16*12 | 170 |

| 16*16 | 140 или 170 |

| 20*16 | 200 |

| 20*20 | 140, 170 или 200 |

| 25*20 | 240 |

| 25*25 | 200 или 240 |

Классификация

Расточные резцы по возможности обработки материалов классифицируют на два вида:

- Быстрорежущие модели рассчитаны на легкие материалы, такие как фторопласт, алюминий, текстолит.

- На более прочные и тяжелые материалы рассчитаны монолитный и твердосплавный варианты. Так, они подходят для стали (сырой, каленой, нержавеющей), бронзы и др.

Кроме того, существуют модели с механически закрепленным либо напаянным алмазом. Для данных вариантов материал режущей части представлен алмазом, а стержень состоит из стали.

Еще два типа рассматриваемых инструментов выделяют по назначению:

- Расточной резец для глухих отверстий помимо обработки внутренних стенок отверстий рассчитан на проточку и шлифовку дна. К тому же данные модели называемые упорными, подходят для расточки ступенчатых отверстий.

- Проходные варианты представлены расточными резцами для работ со сквозными отверстиями и цилиндрическими деталями.

Наконец, рассматриваемые инструменты дифференцируют по форме державки на квадратные, прямоугольные и круглые. Наиболее оптимальными считают варианты второго типа ввиду простой установки и удобной заточки.

Следует отметить, что существуют модели со сменными пластинами. Они укомплектованы запасными частями для смены изношенных пластин.

Они укомплектованы запасными частями для смены изношенных пластин.

Рабочие режимы

Режим резания определяется несколькими факторами, основные среди которых – расточка инструмента, тип материала, диаметр углубления. Так, на основе диаметра резец для расточки цилиндров монтируют выше центра либо ниже. Резец для глухих отверстий во избежание образования в торце бобышек располагают по центру.

Незакрепленная часть инструмента, представленная расстоянием между пластиной и хвостовиком, определяет глубину растачивания.

Однако чрезмерно большой вылет сказывается на качестве поверхности, так как вызывает вибрации и упругие деформации, а также ведет к быстрому износу пластины. В большинстве случаев оптимальна расточная оправка с наибольшей жесткостью. Под ней понимают способность к сопротивлению деформациям под внешним влиянием. Данный показатель дифференцируют на два типа. Статистическая жесткость относится к упругим деформациям, динамическая – к вибрациям. В целом она определяется материалом, размерами, формой и методом установки предмета. Жесткость имеет значение для режимов и частоты обработки, а также стойкости инструмента.

В целом она определяется материалом, размерами, формой и методом установки предмета. Жесткость имеет значение для режимов и частоты обработки, а также стойкости инструмента.

Для растачивания используется консольный способ крепления инструмента, характеризующийся малой жесткостью, вследствие чего наблюдаются вибрации. С целью улучшения виброустойчивости необходимо сократить вылет расточного резца. Однако, как было отмечено, это снизит глубину расточки. Оптимальным значением вылета, обеспечивающим виброустойчивость, считают равное четырем диаметрам оправки.

В процессе работ следует создать минимальную силу резания. Для этого подбирают геометрию расточного резца. Так, рекомендуется применять варианты с формами СМП типа V и D. К тому же следует выбирать модели с положительной геометрией передней поверхности пластин и радиусом при вершине заднего угла равным 90°. При эксплуатации для задней поверхности допустим износ до 0,3 мм. Наконец, лучшую виброустойчивость обеспечивают твердые сплавы с износостойкими покрытиями.

Величина прогиба определяется также моментом инерции поперечного сечения державки, который зависит от его формы и размеров.

Современные модели оснащены державками круглой формы. При этом существуют варианты с квадратным сечением державок. Например, расточные резцы Семинского, консольная часть державки которых закручена относительно оси на 45°.

Ввиду этого жесткость таких моделей выше, чем у вариантов с круглой державкой. Это позволяет значительно повысить скорость резания в отсутствии вибраций даже при большом вылете. К тому же допустимо повышение сечения стружки до 5 раз. Наконец, в изготовлении такие расточные резцы проще, чем обычные.

Угол заточки расточного внутреннего резца определяется типом работ (черновые, чистовые). Задний угол связан обратной зависимостью с диаметром отверстия.

Мейсель (косой резец)

Токарный резец с плоским полотном и заточенным лезвием под углом 45-55 градусов. Мейсель необходим практически при всех видах работ: обточка, подрезка, чистовая обработка деталей. Ширина полотна токарной стамески может изменяться от 10 до 40 мм, толщина в пределах 4 – 6 мм, при том, что чем шире полотно, тем оно должно быть толще.

Рейер (полукруглая стамеска)

Полукруглые токарные резцы нужны для черновой обдирки заготовки. Очень полезный резец в случае если необходимо снять большую толщину. Данный вид стамески очень сложен в изготовлении самостоятельно, потому что не просто найти полукруглую заготовку из качественной стали.

Плоский резец

Резец предназначен для вытачивания ровных участков. Полотно стамески плоское и имеет разную ширину, в зависимости от ваших потребностей. Толщина полотна 4 – 6 мм.

Закруглённый резец

Так же имеет плоское полотно всё той же толщины 4 – 6 мм и необходимой для вас ширины. Закруглённые токарные резцы используются как для черновой обдирки, так и для чистовой обработки вогнутых участков изделия.

Отрезной токарный резец

Отрезная токарная стамеска (резец), нужна для обрезки изделий и обработки конусовидных выемок.

Значительным преимуществом покупных токарных резцов является то, что они выполнены из высококачественной быстрорежущей стали. Именно отсутствием качественного материала и инструментов для его обработки и осложняется изготовление стамесок в домашних условиях.

Приведу пример того как я делал стамески самостоятельно. Токарная стамеска состоит из полотна и рукояти, которые естественно изготавливаются по отдельности. Начнём с изготовления полотна.

Основным и наверно единственным инструментом, которым я пользовался, при изготовлении полотна токарной стамески была болгарка (УШМ). Но для работы, мне понадобились такие расходники к ней как:

- отрезной круг

- шлифовальный круг

- тарелка на липучке

- наждачная бумага разной зернистости (от 80 до 600)

В качестве заготовки я взял старый напильник.

Почему напильник? Всё просто: довольно прочная сталь, толщина полотна 6 мм и ширина около 40 мм, у напильника имеется хвостовик, что значительно облегчит крепление рукояти.

Сделаю оговорку, если длина напильника позволяет сделать 2 полотна то, разрезав исходник на второй половине можно при помощи болгарки вырезать хвостовик. Кстати длина полотна без хвостовика должна быть 150-180 мм.

Расскажу на примере изготовления мейселя – косого токарного резца. Прядок работы такой:

Берём напильник и болгаркой обрезаем его под углом 40 градусов. Затем при помощи шлифовального круга выполняем черновую заточку лезвия. До начала работы позаботьтесь о ёмкости с холодной водой для охлаждения затачиваемого полотна.

Для того что бы не перегреть сталь почаще охлаждайте заготовку и не выполняйте заточку слишком долго. После того как черновая обточка выполнена приступаем к заточке лезвия при помощи наждачки. Для того что бы работать таким методом нужно зафиксировать болгарку на верстаке.

По мере заточки лезвия, меняем абразивные круги на более мелкие при этом, не забывая охлаждать заготовку.

Когда заточка окончена, нужно скруглить нижнюю кромку токарной стамески и пласти – широкие стороны. Для этой работы мне больше понравилось использование наждачки.

Как ни странно наждачная бумага справлялась гораздо лучше, чем шлифовальный круг. Скругленная нижняя кромка нужна для того что бы стамеска более легко перемещалась по подручнику.

Не забывайте, что исходным материалом мы использовали напильник, который без сглаживания будет очень тяжело передвигаться по подручнику.

Следующим этапом будет изготовление рукояти для токарной стамески.

Получается небольшой замкнутый круг: нам нужны токарные резцы, что бы сделать токарные резцы. У меня была пара подобий стамесок просто ужасного качества. Одна закруглённая из старой стамески, другая – мейсель из куска сырого метала, которая тупилась практически от одного удара о сук.

Просто печальное зрелище, но, тем не менее, с их помощью мне удалось выточить несколько рукоятей. Из материала я использовал: лиственницу, яблоню, вишню, сосну, кедр.

По полученному опыту скажу, что сосну и кедр лучше не использовать, потому что из них ручка получается очень легкой, что делает токарную стамеску очень неудобной.

Дизайн рукояти частично посмотрел в интернете, частично сделал под себя. Длина получилась 280 мм. Скачать чертёж рукояти для токарной стамески можно по ссылке и использовать как для наглядности, так и в качестве шаблона. Не забываем про то что понадобится медное или латунное кольцо шириной примерно 20 мм, для того что бы при насаживании полотна рукоять не лопнула.

И так. Когда и рукоять, и полотно токарной стамески готовы остаётся их только соединить. Набиваем приготовленное кольцо на шейку рукояти. Берём дрель и сверло диаметром немного меньше чем диаметр хвостовика. Точно по центру высверливаем отверстие глубиной равной длине хвостовика. Если отверстие буден сделано не точно по центру, то ручка с полотном соединятся под углом.

Маркировка

Для расточных резцов применяется система маркировки с буквенными и цифровыми символами. Первые отражают геометрические параметры (2140-0043), вторые — тип материала (т15к6 для варианта для глухих отверстий). Например, 2140-0042 ВК6.

В магазинах вместо цифровой маркировки используют значения геометрических параметров, приводя размеры (например, 20×20×170 для твердосплавной модели для сквозных отверстий) и угол заточки (10×10×40 ВК8 (YG8) 60°, 10×10×40 мм Т5К10 (YT5) 90°). К тому же в маркировках отражают тип и исполнение инструмента.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Применение токарных расточных резцов

Расточные резцы активно применяют в машиностроении и иных отраслях промышленности. При помощи инструментов данной группы обрабатывают сквозные и глухие отверстия на токарных станках.

Главное преимущество применения расточных резцов — высокая точность. При расширении отверстий до нужных размеров последовательно снимаются тонкие слои металлов. Результат можно регулировать в пределах десятых долей миллиметра.

Фотография №1: обработка отверстия расточным резцом

Обратите внимание! Самый важный момент при обработке отверстий расточными резцами — надежность их закрепления. Неправильная установка инструментов приводит к их поломками и браку.

План урока. Классификация резцов. Устройство токарного станка

Разработка занятия

Занятие проводится с учащимися 9 классов и рассчитано на 2 учебных часа

Тема занятия: Классификация резцов. Устройство токарного станка 1К62

Тип занятия: комбинированный – изучение новой темы с использованием ИКТ

Цель занятия: знакомство с видами резцов и их применением, устройством токарного станка 1К62

познакомить учащихся с видами резцов и их назначением

развивать технологическую культуру

воспитывать бережное отношение к оборудованию и режущему инструменту

Дидактические средства: демонстрационный планшет «Классификация резцов» с натуральными образцами, электронная презентация «Виды резцов по назначению», инструкционные карты, плакат с изображением станка 1К62, ключевые термины темы

Технические средства: ноутбук, проектор, экран, станки 1К62 (1К62Д)

Вопросы на картах: какие детали можно обрабатывать на токарном станке? Какой формы детали можно получить токарной обработкой? С какой точностью изготавливают детали токарной обработкой? Где применяются детали, полученные на токарном станке? Какие бывают типы станков?

Работа с карточками, обмен, взаимоконтроль, анализ, выставление оценок своим сверстникам

Изложение новой темы

Изучить классифика

цию резцов, их назначение и применение, обращение с резцами, узлы и части станка

Объяснение темы

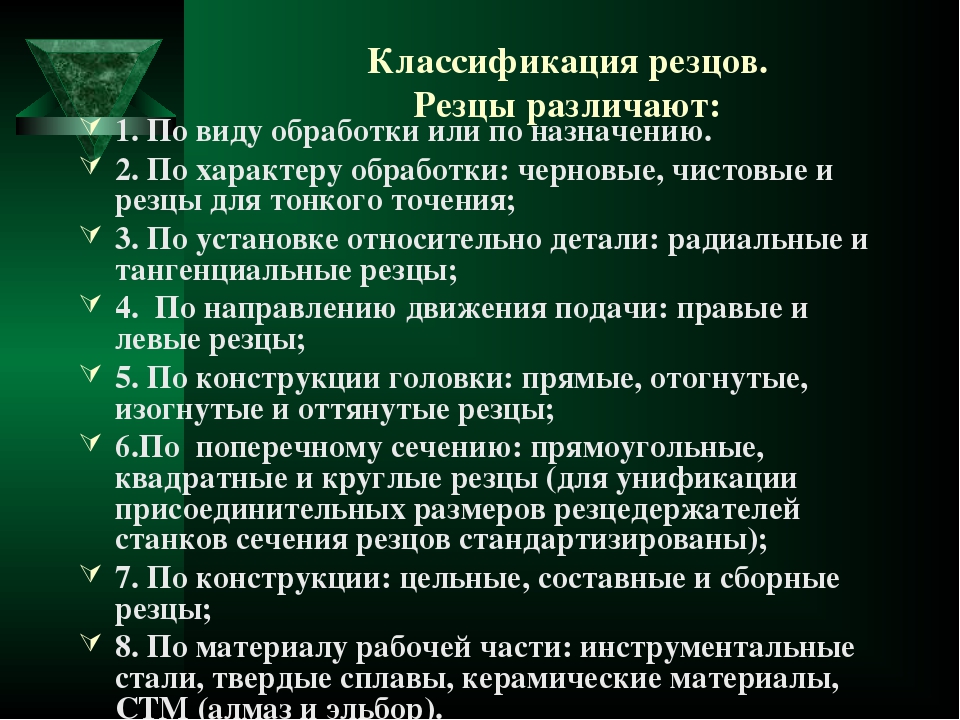

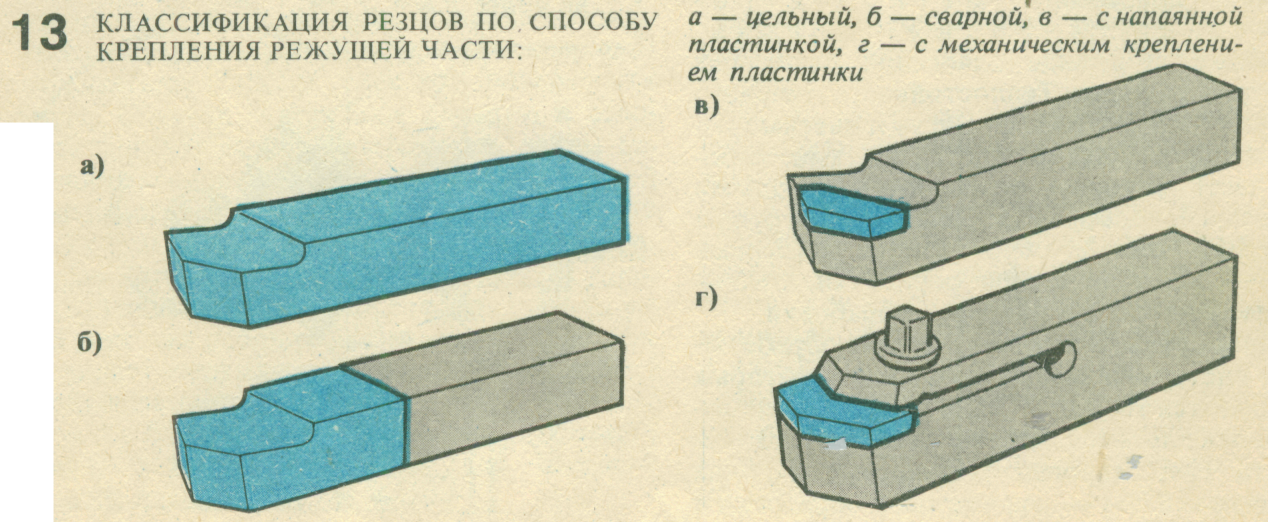

Классификация резцов:

– наглядно – демонстрационный метод

Электронная презентация «Виды резцов по назначению»

Частично – поисковый метод

-самостоятельная работа с инструкционной картой:

II. Устройство токарного станка 1К62

– объяснительно – иллюстративный метод

Знакомство с классификацией резцов и демонстрация натуральных образцов резцов:

по направлению,

по форме рабочей части,

по способу крепления режущей части

Задание: в инструкционной карте (приложение №1) найти ответ на вопрос: как необходимо устанавливать резцы в станке

Знакомство с устройством станка 1К62 и показ его узлов и частей на плакате и станке

Запись в тетрадь, зарисовка резца

Запись и зарисовка в тетрадь

Работают с инструкционной картой и выполняют задание

Запись в тетрадь

Закрепле-ние знаний

Научить выбирать резец для определенных видов работ, бережно и экономно относиться к резцам, показывать узлы и части станка

Организация самостоятельной работы учащихся:

заполнение таблиц «Характеристика резцов» (см. в приложении №2)

игровой момент

Задание на заполнение таблиц «Характеристика резцов».

Игровой момент «Назови иначе» по устройству станка (см. в приложении №3)

Заполнение таблиц, участие в игровом моменте

Заключи-тельный этап

Подведение итогов урока

Рефлексия – неоконченное предложение «Сегодняшнее занятие мне запомнится тем, что я…..»

Анализ

Просьба высказать мнения о занятии. Выставление оценок.

Рефлексия по методу неоконченного предложения, анализ

Приложение №2

Самостоятельная работа

«Характеристика резцов»

Попробуй свои силы

Рассмотрите несколько различных токарных резцов.

Определите их виды и назначение.

Запишите результаты в таблицу:

По на-правле-нию

По форме головки

По спо-собу креп-ления режущей части

По назна-

чению

Приложение № 3

ИГРОВОЙ МОМЕНТ « НАЗОВИ ИНАЧЕ»

по устройству токарного станка

1.Дедка впереди – задняя бабка

2. Передник – фартук

3. Скрипка – гитара

4. Ящик отдач – коробка подач

5. Рельсы – направляющие

6. Продольные сани – салазки

7. Тазик для стружки – поддон

8. Сердце станка – главный электродвигатель

9. Мать родная – станина

10. Снаряд – патрон

11. Первое блюдо на причале – суппорт

12. Не влезай – убьет – электрошкаф

13. Короб тормозов – коробка скоростей

14. тише едешь – дальше будешь – ускоренная подача

15. Ноги – тумбы

16. Система отпления – система охлаждения

17. 3,14 и цифра – пиноль

18. Патронодержатель – шпиндель

различных видов фрез для фрезерования

Важно знать и иметь доступ к множеству различных резаков. Фрезы обычно используются на фрезерных станках с ЧПУ по разным причинам. Здесь мы предоставим хороший обзор различных типов фрез, доступных на рынке, чтобы вы узнали, как выбрать подходящий инструмент для каждого вида работы.

Давайте начнем называть различные виды использования фрез для фрез.

Фрезы концевые. Самыми распространенными фрезами являются концевые фрезы. Они бывают самых разных размеров, геометрии, покрытий и даже материалов, из которых они сделаны. Мы рассмотрим здесь только основы.

Карбид в сравнении с HSS. Первое, что нужно изучить, – это материал, из которого сделаны концевые фрезы, обычно карбид или HSS, хотя есть несколько более экзотических альтернатив, таких как металлический порошок. Для многих производственных механических цехов вопрос о том, использовать ли концевые фрезы из твердого сплава или HSS (быстрорежущая сталь), кажется глупым.Карбид всегда лучше, правда? Оказывается, это зависит от обрабатываемого материала, максимальной скорости шпинделя станка и, возможно, некоторых других факторов. Если вы работаете с более мягкими материалами, такими как алюминий, и ваш шпиндель не может достичь рекомендованных скоростей для карбида в алюминии, вы вполне можете обнаружить, что концевые фрезы из быстрорежущей стали имеют больше смысла. Для небольших фрез, шпиндель которых не превышает 6000 об / мин, которые будут резать алюминий, я обычно рекомендую HSS для концевых фрез диаметром более 1/2 дюйма и карбид для концевых фрез меньшего размера.Это значительно экономит средства на больших концевых фрезах (которые вы могли бы предпочесть индексируемыми и в любом случае использовать твердосплавные пластины), но сохраняет жесткость концевых фрез меньшего размера.

Размеры. Концевые фрезы доступны в различных размерах, как в метрических, так и в дюймовых. Для обработки очень мелких деталей можно использовать даже очень крошечные микромельницы. Что удивительно в том, что касается размера концевой фрезы, так это то, что допуски по диаметру для большинства концевых фрез не особенно точны. Если ваша работа требует точности, вам может потребоваться пробный разрез с помощью концевой фрезы, чтобы определить ее реальный диаметр.Вы также можете измерить их напрямую, но пробный разрез – более надежный метод.

Сколько флейт? Количество канавок в концевой фрезы имеет решающее значение в зависимости от материала, который вы хотите резать, и возможностей вашего станка. Наиболее распространенные варианты – это 2, 3 или 4 канавки (но доступно еще больше канавок). Если вы точно не знаете, что делаете, вы никогда не захотите использовать более трех канавок с алюминием. Причина в том, что алюминий производит очень большие стружки по сравнению с другими материалами.Канавки обеспечивают путь для выхода стружки, когда концевая фреза оказывается в отверстии или прорези. Концевые фрезы с 2 и 3 канавками имеют гораздо больший зазор от стружки, поэтому они работают с алюминием. Использование 4 канавок, где стружка вообще ограничена, почти всегда приводит к застреванию стружки и поломке фрезы в алюминии. Для большинства других материалов 4 канавки – это норма. Вы хотите использовать как можно больше канавок, потому что они действуют как «множитель шпинделя». Для данной скорости шпинделя и нагрузки стружки 4 канавки можно подавать в два раза быстрее, чем 2 канавки, и это будет иметь тенденцию давать лучшее качество поверхности.3 канавки были разработаны как хороший компромисс между использованием 2 канавок или 4 канавок из алюминия. Он имеет достаточный зазор для стружки для всех видов алюминия, кроме самого клейкого алюминия, тем не менее, он может подаваться примерно на 50% быстрее, чем 2 канавки при одинаковых оборотах шпинделя. Есть довольно много других доступных разновидностей, которые встречаются реже. Концевые фрезы с более чем 4 канавками отлично подходят для повышения производительности при обработке таких твердых материалов, как титан, где шпиндель просто не может вращаться очень быстро. И есть целый ряд ситуаций, когда концевая фреза с одной канавкой дает преимущества.

Центровочная резка или нет? Большинство концевых фрез с 2 и 3 канавками являются центрорезными. У некоторых концевых фрез с 4 канавками нет. Концевая фреза с центрированием – это такая фреза, которая может погружаться прямо в материал. Ни у одной из концевых фрез с центральной режущей кромкой нет углубления посередине без режущей кромки, поэтому они пройдут очень короткое расстояние, и их нельзя будет толкать дальше. Единственная веская причина купить концевые фрезы без центра – они дешевле. Я предпочитаю иметь под рукой только концевые фрезы с центрированием, так как я чаще всего обнаруживаю, что концевые фрезы не так уж и плохо работают.Кстати, есть аргумент, чтобы никогда не врезать концевые фрезы (ну, почти никогда). Это самый сложный способ врезать концевую фрезу в материал, наклон или накатывание по спирали гораздо более щадящие. Учитывая эту перспективу, возможно, всегда следует отдавать предпочтение нецентральной резке, чтобы иметь стимул избежать погружения.

Односторонний и двусторонний, а также вылет. Говоря о стоимости, вы можете приобрести концевые фрезы как двухсторонние, так и односторонние. За немного больше денег, чем одна концевая фреза с одним концом, и намного меньше денег, чем за две концевые фрезы с одним концом, вы можете купить концевую фрезу с двумя концами.Когда один конец затупится, вы просто переворачиваете его в держателе инструмента, и у вас есть совершенно новая концевая фреза, готовая к работе. Обратной стороной является то, что большинство поломок концевой фрезы заканчивается сломанной концевой фрезой, которую вы можете или не можете перевернуть. Тем не менее, они могут быть эффективным способом сократить ваши расходы, если вы в основном притупляете их, не нарушая слишком многих. Это подводит меня к важной концепции, которая называется «выпад». Вылет – это расстояние от конца держателя инструмента до конца концевой фрезы. Чем больше вылет, тем менее жесткий инструмент.Если он выйдет слишком далеко без поддержки, и вы будете слишком сильно над ним работать, силы резания заставят его изгибаться, что машинист называет «прогибом». Вывод на этом этапе заключается в том, что, хотя может показаться разумным покупать концевые фрезы максимальной длины, потому что у вас будет возможность использовать их в большем количестве ситуаций, это, вероятно, не лучший вариант. Более короткие концевые фрезы более жесткие. Приберегите сверхдлинные на тот случай, когда у вас нет другого выбора. Нечто подобное мы увидим и со спиральными сверлами.

Покрытия для концевых фрез. Правильное покрытие может значительно повысить производительность концевой фрезы (или другой фрезы, например спирального сверла). Доступно множество различных покрытий, некоторые из которых великолепны, а некоторые очень экзотичны и дороги. Выбор концевых фрез с покрытием – это выбор между стоимостью и выгодой. Если ваша обработка достаточно выигрывает от дополнительных характеристик покрытия премиум-класса, непременно приобретите концевые фрезы с покрытием.

Концевые фрезы Bullnose, High Helix и другие геометрические формы. Так же, как покрытия могут определять большие различия в производительности между бюджетными и концевыми фрезами премиум-класса, так и геометрия. Простой факт в том, что много заявлений сделано для различных геометрических форм, и доказательство находится в пудинге. Некоторые вещи менее спорны, некоторые очень тонки. Когда вы только начинаете, покупайте концевые фрезы достойного качества, но не экономьте на причудливой геометрии. Когда каждый прирост производительности начинает приносить деньги, протестируйте некоторые концевые фрезы премиум-класса, чтобы увидеть, что работает для вас.Если вам интересно узнать больше о том, какие геометрические трюки используют эти концевые фрезы. Две геометрии, которые стоит использовать на ранней стадии, – это концевые фрезы Bullnose и концевые фрезы High Helix. Концевые фрезы с зубчатым концом имеют небольшой радиус на краю, поэтому они могут оставлять более красивую поверхность и быть менее склонными к скалыванию – оба отличных качества. High Helixes может помочь удалить стружку из таких материалов, как алюминий.

Фрезы концевые для черновой обработки. У них маленькие зазубрины на зубах.Эти зубцы делают пару полезных вещей. Во-первых, они разбивают стружку, облегчая ее удаление из отверстия, в котором вы прорезаете. Во-вторых, они менее подвержены вибрации. Все эти зазубрины производят множество вибраций, которые мешают друг другу, вместо создания единого звенящего (чаще визжащего) тона. Концевые фрезы для черновой обработки не очень дороги и могут значительно повысить производительность. Мне нравится иметь несколько размеров, особенно размеры, которые немного малы для приличной концевой фрезы со сменными пластинами.

Фрезы концевые со сферическим концом. До сих пор мы говорили о концевых фрезах, которые в основном используются для так называемой обработки «2 1 / 2D», иногда называемой «призматической» обработкой. Это обработка, при которой Z или высота поверхности не меняется в плавно плавных контурах. Он может опускаться для одного или двух карманов, но дно карманов и верхняя часть, как правило, представляют собой гладкие плоскости с отверстиями и большим количеством карманов. Подавляющее большинство деталей имеют эту характеристику, но для тех, у кого ее нет, вы будете выполнять настоящую «трехмерную» обработку, а для этого вам понадобится концевая фреза с шаровой головкой.Шаровидные носы образуют гребешки, размер которых зависит от диаметра сферического выступа, глубины резания и шага между последовательными проходами.

Концевые фрезы со сменными пластинами. Большие концевые фрезы могут удалять много материала, но они очень дороги. Машиностроению не потребовалось много времени, чтобы решить, что они слишком дороги, и предложить в качестве ответа индексируемый инструмент. Режущие кромки со сменными инструментами представляют собой съемные твердосплавные пластины. Доступно множество различных приспособлений со сменными пластинами, но для этого мы ограничимся концевыми фрезами со сменными пластинами и торцевыми фрезами.

Для эффективной черновой обработки удобно использовать концевую фрезу со сменными пластинами диаметром от 5/8 до 3/4 дюйма. Это размер, при котором покупка сплошных концевых фрез становится дорогостоящим, но он достаточно мал, чтобы мелкие концевые фрезы могли очистить их достаточно мало, чтобы они могли быстро выполнить эту работу. Итак, вы начнете грубую работу со сменной фрезой и закончите с цельной концевой фрезой. В зависимости от выполняемой вами работы могут иметь смысл и более крупные концевые фрезы со сменными пластинами. По сути, это компромисс между возможностями вашего станка, тем, насколько узкими являются рамки вашей заготовки, и стоимостью содержания набора сменных инструментов и запаса подходящих твердосплавных пластин для них.Компаньоны концевых фрез со сменными пластинами называются «торцевыми фрезами», потому что они используются для «торцевания». Облицовка – это покрытие большой плоской поверхности, обычно верхней части детали.

Сверла спиральные. Вездесущее спиральное сверло, вероятно, было первым резцом на этой странице, который использовал каждый из нас, возможно, в портативной электродрели. В то время как концевые фрезы есть только у машинистов, у большинства домашних мастеров есть спиральные сверла под рукой. Но здесь есть нечто большее, чем кажется на первый взгляд. Статистика показывает, что отверстия являются наиболее распространенной особенностью станков с ЧПУ.Кроме того, скорость съема материала у спиральных сверл превосходна и обычно лучше, чем у концевых фрез аналогичного размера. Возможно, имеет смысл просверлить несколько отверстий в сетке над карманом, а затем обработать полотно между отверстиями концевой фрезой. Как и концевые фрезы, спиральные сверла бывают разных размеров, покрытий, материалов и длины.

Размеры спирального сверла. Спиральные сверла бывают гораздо большего диаметра и размеров, чем концевые фрезы. Это, вероятно, не должно вызывать удивления, учитывая, насколько популярны отверстия и насколько сложно использовать одно и то же спиральное сверло для сверления отверстий разного размера, тогда как концевые фрезы могут быть намного более гибкими.

HSS, кобальт и карбид + с покрытием или без покрытия. Если вам нужна твердость и жесткость карбида для работы с прочными материалами с высокой производительностью, заменителя нет. Для большинства других покупайте полный индекс HSS или Cobalt. Я слышал об одном магазине, который купил HSS и коробку Cobalts. Кобальты помещались в ящик для инструментов и использовались для замены спиральных сверл из быстрорежущей стали по мере необходимости. Предполагалось, что те, кому это было нужно, получили широкое распространение и заслуживали обновления.С покрытием или без покрытия – вопрос предпочтений. Покрытия могут помочь, но они кажутся менее впечатляющими, чем у концевых фрез, вероятно, потому, что большинство спиральных сверл не являются твердосплавными.

Длина винтовой машины или Джоббера. Длина спирального сверла также может варьироваться. Большинство мастеров-механиков привыкли к спиральным сверлам большой длины. Поскольку они короче, они также намного более жесткие. Отверстие, которое они делают, скорее всего, будет более правильным, и у вас меньше шансов сломать его. Большинство машинистов предпочитают использовать винтовые спиральные сверла, где это возможно, из-за этих преимуществ.

Сверла по серебру и Демингу. Типичные наборы спиральных сверл имеют диаметр только до 1/2 дюйма. Для сверления больших отверстий вы можете использовать так называемое сверло «Сильвер и Деминг». Эти сверла имеют хвостовик 1/2 дюйма и гораздо более крупные канавки. Хвостовик остается небольшим, поэтому они подходят для стандартных сверлильных патронов. Здесь пара мыслей. Во-первых, стандартные сверлильные патроны не очень точны, и для обработки с ЧПУ мы часто вместо них используем цанговые патроны. Во-вторых, большие спиральные сверла могут потреблять много лошадиных сил, поэтому убедитесь, что ваша машина способна управлять им в выбранных вами материалах и условиях.

Параболические канавки для глубоких отверстий. Сверлить действительно глубокие отверстия сложно. Как только отверстие станет достаточно глубоким, очень трудно извлечь стружку, продолжая сверлить глубже. Если они скапливаются и забивают канавки, вы сломаете спиральное сверло в отверстии, что всегда является беспорядком и неудобством для очистки. Одно из нововведений, которое очень помогает при работе с более глубокими отверстиями, называется «параболические канавки». Эти сверла более дорогие, чем обычные спиральные сверла, но они могут заходить намного глубже, поэтому они того стоят, если вам нужны глубокие отверстия.«Глубокий», кстати, все зависит от диаметра спирального сверла.

Держите их в курсе. Вы будете чертовски использовать свои спиральные сверла, и нет ничего более раздражающего, чем скучный кусочек. В спиральном сверле останется много жизни, если вы сможете их заточить. Точилки для сверл доступны в любом ценовом диапазоне, или вы можете затачивать их вручную на шлифовальном станке.

Сверла точечные и Центровочные. Эти две дрели специального назначения, но их назначение мы, вероятно, будем использовать часто.Теоретически нет смысла использовать центрирующее сверло на фрезере. Центровочные сверла предназначены для создания отверстия в торце ложи для задней бабки токарного станка. Их вторичный «пилотный» наконечник делает их более хрупкими, чем точечные сверла. Тем не менее, многие машинисты все равно возьмут один из них, если он окажется под рукой, и воспользуются им, как точечным сверлом. Ни у одного из них нет канавок, которые заходят очень далеко, и они используются только для того, чтобы «заделать» небольшую выемку для спирального сверла, чтобы получить хороший старт. Не всегда нужно делать отверстие, особенно с помощью сверл для длинных винтовых станков.

Сверла со сменными пластинами. Учитывая, насколько часто нашим станкам необходимо делать отверстия, и преимущества инструмента со сменными пластинами для торцевого и торцевого фрезерования, неудивительно, что доступны также сверла со сменными пластинами. Обычно их лучше всего использовать для отверстий большего размера. Здесь не так много нужно знать на базовом уровне, кроме как помнить, что они существуют и могут сэкономить вам довольно много времени на работе.

Инструменты для снятия фаски. Инструменты для снятия фаски используются для создания фаски (скошенной кромки) на краях детали.Фаски – одна из тех вещей, которые придают деталям с ЧПУ такой профессиональный вид. Вы можете снять фаску на кромке с помощью специального инструмента для снятия фаски или, в крайнем случае, если у вас его нет или вы пытаетесь сохранить слот устройства смены инструмента, вы можете использовать точечное сверло для снятия фаски. Есть даже довольно гладкие инструменты для создания индексируемых фаски, гравировки и пятен. Снятие фаски часто предпочтительнее, потому что сложнее получить хорошую отделку без следов вибрации при большинстве скруглений углов и тем хуже, чем больше радиус.Снятие фаски быстро очищает кромку без этих осложнений.

V-бит. Для гравировки обычно используются V-образные биты . Простая геометрия фрез не позволяет использовать их во многих других случаях, но они отлично справятся с гравировкой красивых четких букв и цифр.

Развертки. Развертки предлагают быстрый и эффективный способ очистить стороны отверстия, убедиться, что оно круглое, и получить определенный диаметр с довольно высокой точностью. Они требуют, чтобы сначала было просверлено отверстие, размер которого достаточно близок к окончательному, чтобы развертка действительно удаляла относительно небольшое количество материала.Если спиральное сверло или интерполированное отверстие с помощью концевой фрезы не дает достаточно точного отверстия с точки зрения диаметра и округлости или отверстия с достаточно хорошей обработкой поверхности, основными альтернативами являются развертки и расточка. Для отверстий, слишком маленьких для расточной головки, развертка может быть единственным выбором. Используйте развертку со спиральными канавками, если отверстие имеет шпоночную канавку или аналогичный элемент. Винтовая канавка перекрывает шпоночный паз, а не зацепляется за него. У разверток длинный хвостовик, поэтому они «плавают», что в основном означает, что они могут отклоняться и искать центр расширяемого отверстия.Развертка со спиральными канавками может улучшить качество поверхности за счет удаления стружки лучше, чем развертка с прямой канавкой. Повторная обрезка стружки – частая причина проблем с отделкой стен. Для развертки используйте цанговый патрон или другую оправку с малым биением. ЧПУ используют G85, а не цикл сверления для разверток. Циклы сверления быстро выходят из отверстия, что может испортить качество поверхности.

Нарезание. Фрезерование резьбовых отверстий метчиком или резьбовым фрезерованием. У каждого есть свои преимущества и недостатки, но, учитывая все обстоятельства, прослушивание обычно происходит быстрее и дешевле.

Две основные категории метчиков – это метчики для формования валков и метчики для резки. Метчики Roll Form не образуют стружки, что очень выгодно. По сути, они куют нити путем холодного формования материала, поэтому они также создают более прочные нити. Кроме того, метчики Roll Form более прочны, чем метчики Cut, поэтому они с меньшей вероятностью ломаются и обеспечивают более длительный срок службы метчиков. В большинстве случаев метчики Roll Form предпочтительнее, чем метчики Cut, когда их можно использовать, но они подходят не для всех материалов. Если при сверлении материал образует сплошную стружку, это хороший кандидат для метчика формы.Другой критерий – твердость. Хотя многие машинисты могут подумать, что метчики предназначены только для алюминия, правда в том, что вы можете формировать метчики до тех пор, пока они не будут иметь твердость более 36 HRC, что составляет около 340 BHN. На самом деле это касается удивительно широкого спектра материалов, включая множество сталей. Также есть отводы для пробок и отводы для дна. Последние имеют плоское дно для нарезания глухих отверстий. Остерегайтесь, глухие отверстия – печально известная опасность взлома кранов. Метчик Roll Form имеет преимущество в глухом отверстии, потому что он не производит стружку.Если вы можете обеспечить дополнительную глубину глухого отверстия за пределами того места, где проходит резьба, это даст стружкам место, куда можно будет пойти с помощью Cut Tap. Вы также можете получить метчики различной геометрии, например метчик со спиральной канавкой, который будет намного лучше вытягивать стружку из отверстия.

Жесткое нарезание резьбы, резьбонарезные головки и держатели для натяжения / сжатия. Выбрав кран, который вы хотите использовать, вы еще не закончили. Вам необходимо расположить крепление для инструмента в соответствии с возможностями вашего станка.Метчики должны приводиться в движение таким образом, чтобы скорость подачи вниз была должным образом синхронизирована со скоростью вращения шпинделя в зависимости от нарезаемой резьбы. Слишком большое или слишком маленькое давление оказывает давление на кран и резьбу и создает проблемы. Подходы к этому зависят от того, можете ли вы на станке точно синхронизировать скорость подачи со скоростью вращения шпинделя, что называется жестким нарезанием резьбы. В таком случае метчик можно удерживать в жестком держателе инструмента и использовать более высокие обороты. В противном случае вам понадобится держатель инструмента с некоторым зазором, чтобы метчик мог втягиваться в отверстие со своей скоростью при нарезании резьбы.Люфт вдоль оси вращения предотвращает возникновение чрезмерного давления, пока скорость подачи близка. Глухие отверстия может быть действительно сложной задачей без жесткого нарезания резьбы, поскольку шпиндель часто немного вращается после того, как ему дана команда остановиться, и трудно заставить его вращаться ровно нужное количество раз для идеального глухого отверстия. Держатель инструмента с описанным зазором может помочь, если у вас нет люфта. Два стиля державок, используемых, когда жесткое нарезание резьбы недоступно, называются нарезными головками и держателями для натяжения / сжатия.Нарезные головки включают фрикционные муфты скольжения, свободный осевой люфт и функцию реверса, которая автоматически меняет направление вращения при изменении направления подачи. Изначально они были созданы для облегчения нарезания резьбы на сверлильных станках и ручных фрезерных станках. Их можно использовать на станках с ЧПУ, но они не так распространены, как жесткие нарезные резцы или держатели для натяжения / сжатия. Эти держатели подпружинены вдоль оси и позволяют метчику выбирать свое собственное положение при нарезании резьбы.

Во избежание поломки метчиков просверлите отверстие подходящего размера, чтобы избежать чрезмерного крутящего момента на метчике, и обратите внимание, что размер отверстия не тот, который указан в большинстве таблиц метчиков или на самом метчике. Важно для новичков: избегайте ударов в хозяйственном магазине! Те, которые предназначены для механической обработки, не стоят намного дороже и, несомненно, работают намного лучше. По возможности используйте метчик для форм, он прочнее (поэтому вероятность поломки меньше) и резьба также прочнее. Кроме того, они не производят стружку, поэтому она не может застрять в глухом отверстии.Их единственный недостаток – это ограниченная твердость материала, на котором их можно использовать.

Рассмотрите возможность использования хорошей смазки для нарезания резьбы, если охлаждающая жидкость вашего станка недостаточно хороша для нарезания резьбы. Вы даже можете поставить чашку на стол станка и запрограммировать ЧПУ в g-коде, чтобы погрузить в нее метчик перед тем, как начать метчик. Это чертовски важно, чтобы висеть в дверце корпуса с помощью щетки. Рассмотрите возможность “постукивания” трудных отверстий. По большей части вам понадобится жесткое нарезание резьбы, чтобы иметь возможность заклевывать метчик, потому что метчик должен сам синхронизироваться с тем же набором резьбы, когда он входит и выходит из отверстия.Нарезание резьбы необходимо только с помощью метчика – от клевания с помощью метчика для формования пользы нет. Нарезание резьбы методом долбления также является отличным способом удаления длинной волокнистой стружки, которая часто встречается при обработке пластмасс и некоторых других материалов. Для самых твердых материалов, особенно когда стоимость сломанного метчика очень высока, рассмотрите возможность фрезерования резьбы. У вас гораздо меньше шансов сломать резьбовую фрезу, и если вы это сделаете, она не застрянет в отверстии, как метчик.

Фрезы резьбовые. Выше мы упоминали, что для самых твердых материалов, особенно когда стоимость сломанного метчика очень высока, следует рассмотреть возможность фрезерования резьбы.У вас гораздо меньше шансов сломать резьбовую фрезу, и если вы это сделаете, она не застрянет в отверстии, как метчик. Это отличный повод использовать резьбовое фрезерование вместо нарезания резьбы. Резьбовая фреза – это вращающаяся фреза, имеющая форму резьбы, которая перемещается по спирали для создания внешней или внутренней резьбы. Они очень похожи на смесители, но используются совершенно по-другому. Во-первых, они меньше диаметра отверстия, так что есть место, чтобы переместить их по спирали и вытащить обратно, не касаясь только что нарезанной резьбы.Есть индексируемые одноточечные резьбовые фрезы для больших резьб.

Скучно. Растачивание – это метод сверления отверстий точного диаметра, округлости и высокого качества обработки поверхности. Это альтернатива расширению, особенно для больших отверстий, которые было бы невозможно развернуть. Растачивание – это точный аналог токарной обработки на токарном станке, за исключением того, что режущий инструмент вращается вместо обрабатываемой детали. Обычно он используется для отверстий внутреннего диаметра, но есть инструменты и настройки, которые можно использовать и для точных отверстий внешнего диаметра.Обычно вы просверливаете или интерполируете начальное отверстие, а затем используете расточную головку для чистового прохода, который фактически удаляет минимальное количество материала, но обеспечивает точность и чистоту поверхности отверстия. Если все это можно сделать за один проход, тем лучше. Если для этого требуется несколько проходов, все будет медленнее и сложнее. Наиболее распространенные расточные головки должны быть настроены на один диаметр, а затем заблокированы. Вы можете использовать дополнительную головку для каждого прохода, но это довольно быстро сойдет с ума.Другое решение – это то, что называется «Автоматическая расточная и торцовочная головка». Эти механические чудеса увеличивают диаметр за счет механической связи, поэтому они могут автоматически выполнять несколько проходов. Если ваше приложение не требует действительно жестких допусков, например, для установки подшипников, вам вряд ли придется прибегать к растачиванию. Вместо этого вы, вероятно, интерполируете отверстие концевой фрезой. Важно понимать, каковы ограничения вашей машины с интерполяцией.

Пилы. Пилы могут быть чрезвычайно полезны при фрезеровании. Например, их можно использовать для создания глубоких, но узких пазов или для разделения отдельных частей из одной заготовки. Пилы для фрезерования обычно называются «пилами для продольной резки» и устанавливаются на оправку. Важно выбрать продольно-резательную пилу с правильным количеством зубьев для вашего применения, а также обеспечить правильную подачу и скорость, поскольку продольные пилы довольно хрупкие.

Фрезы по дереву. Также называемое гнездом для ключа и фрезы для Т-образных пазов, чаще всего используются для прорезания небольшого паза на валу для удержания ключа Вудраффа. Это небольшие полукруглые шпонки, преимущество которых в том, что они могут располагаться на небольшом расстоянии от конца вала, не задевая за выступ вала. Это снижает нагрузки на вал, который часто является сильно нагруженной деталью. Для нарезания Т-образных пазов также используются очень похожие или идентичные геометрические формы. Фрезы Woodruff указаны вместе с пилами, потому что подачи и скорости Woodruff рассчитываются идентично подаче и скорости пилы.

Протяжка. Это операция по вырезанию прорези в чем-либо, обычно вертикальным движением. Многие этого не знают, но протяжку можно вставить в специальный держатель инструмента, а способность ЧПУ перемещать шпиндель вверх и вниз приводит к операции протяжки, которая часто может сэкономить много времени и денег.

Эта статья была взята из сообщения, доступного на www.cnccookbook.com Мы следим за этим веб-сайтом и настоятельно рекомендуем вам сделать это, он содержит массу полезной и полезной информации

Базовое введение в различные типы фрез

Сегодня узнаем о типах фрез, используемых в машиностроении. Фрезерный станок – универсальный станок, на котором мы можем выполнять большинство операций механической обработки. Он используется для обработки различных форм и размеров. Для выполнения этих операций используются фрезы. Существуют различные типы фрез, которые отвечают за правильную обработку на фрезерном станке. Ниже дано небольшое описание всех из них.

Типы фрез:

1. Концевая фреза:

Имеет оба боковых зубца, поэтому ее можно очень успешно использовать при сверлении.Слово «концевая фреза» обычно используется для обозначения фрез с плоским дном. Основное различие между сверлом и концевой фрезой заключается в том, что сверло может резать только в осевом направлении, но эта фреза может резать во всех направлениях. Эта фреза имеет одну или несколько канавок и в основном используется при концевом фрезеровании. Он изготовлен из быстрорежущей стали или более твердого материала. Это фрезы в основном выпускаются двух типов. Первый известен как центральная резка, при которой резец имеет режущие кромки на обеих сторонах, а другой – нецентральная режущая кромка, в которой режущая кромка находится только на одной стороне.2. Концевая фреза для черновой обработки:

Концевые фрезы для черновой обработки также известны как фрезы «rippa». Эти фрезы обеспечивают превосходную производительность в самых тяжелых условиях эксплуатации. Как следует из названия, он используется для удаления большого количества материала. Этот вид фрезы использует волнистый зуб из. Эти фрезы образуют очень маленькие стружки , что приводит к шероховатой поверхности.Некоторые особенности концевой фрезы для черновой фрезы:

- Оптимальная производительность

- Супер качество

- Антикоррозийная

- Высокая прямая

3.Фрезы со сферическим концом:

Фрезы со сферическим наконечником изготовлены из качественных твердосплавных стержней. Как следует из названия, этот резак имеет шарообразную форму на носу, что позволяет ему очень эффективно резать трехмерные формы.Основными преимуществами шаровых фрез являются:

- Прочная природа

- Низкие затраты на обслуживание

- Устойчивость к коррозии

- Более длительный срок службы

- Простота использования

4. Пластинчатая мельница:

Этот тип фрезы лучше всего по качеству и могут быть куплены на рынке с острыми краями.Кроме того, эти фрезы легкие и могут безопасно использоваться в течение долгих лет. Этот резак используется для удаления большого материала с плиты или обработки большой поверхности. Его можно использовать как с горизонтальным, так и с вертикальным или универсальным фрезерным станком.Различные характеристики этого ножа:

- Доступны разные размеры.

- Установка без проблем.

- Острые края.

5. Боковая и торцевая фреза:

Боковая или торцевая фреза обычно используется для резки пазов.У этого фрезы есть зубья как по бокам, так и по окружности. Доступны разные диаметры и ширины в зависимости от области применения.6. Фрезерный станок:

Фрезерный станок – это машинный процесс резки шестерни . Поперечное сечение зуба фрезы придаст заготовке необходимую форму. Червячный фрезерный станок – это специализированный фрезерный станок, который широко используется в автомобильной промышленности. Он изготовлен из высококачественного материала, обеспечивающего высокую прочность и функциональность. Они произведены с процессом контроля качества.7. Торцевая фреза:

Как следует из названия, этот инструмент используется для торцевания любой заготовки. Облицовка – это операция, при которой обрабатывается большая площадь поверхности для создания большой плоской поверхности. Этот инструмент имеет большой диаметр, который используется для выполнения торцевания. Это устройство изготовлено из высококачественных компонентов, которые обеспечивают его высокую прочность на разрыв и максимальную долговечность. Чаще всего для этой цели используются фрезы с углом в плане 45 градусов.

У этого фрезы есть некоторые особенности:

- Точность размеров

- Устойчивость к коррозии

- Высокая прочность

- Прочная конструкция

- Устойчивость к истиранию

Это режущий инструмент, установленный в поперечном направлении и вращающийся с оправкой токарного станка и воздействующий на работу, подаваемую по его круговой траектории. Фреза состоит из корпуса, в который вставлены одна или две насадки. При вращении всего устройства резцы выполняют широкие неглубокие надрезы. Торцевые фрезы более идеальны во многих отношениях, но, как правило, они дороги, тогда как фрезы очень недорогие.

9. Фрезы по дереву:

Фрезы по дереву используются для изготовления посадочного места.По бокам он слегка полый для облегчения, а зубья не режут по бокам. Зубы бывают как прямые, так и ступенчатые. Эти качественные фрезы широко используются для изготовления ключевых посадочных мест в валах различных форм и размеров.Вот некоторые особенности фрезы Woodruff:

- Высокая производительность

- Длительный срок службы

- Простота использования

10. Полые фрезы:

Полые фрезы, чаще называемые просто полыми фрезами, по сути, являются «концевыми фрезами наизнанку».Они имеют форму куска трубы с режущими кромками на внутренней поверхности. Они используются на токарных станках с револьверной головкой и винторезных станках в качестве альтернативы токарной обработке с помощью инструмента с коробкой или на фрезерных станках или сверлильных станках для чистовой обработки цилиндрической бобышки.Это все о типах фрез. Если у вас есть какие-либо вопросы относительно этой статьи, задавайте их в комментариях. Если вам понравилась эта статья, не забудьте поделиться ею в социальных сетях. Подпишитесь на наш сайт для получения более информативных статей.Спасибо, что прочитали.

Типы концевой фрезы – использование концевой фрезы

Может быть, люди спросят, что такое концевая фреза? Какие типы концевых фрез есть? Для чего нужна концевая фреза? Каковы требования к материалу для концевой фрезы? Эта статья поможет вам узнать о них больше.

Что такое концевая фреза?Концевая фреза – это режущий инструмент цилиндрической формы с режущей кромкой внизу для резки заготовки путем ее вращения.

Концевая фреза – наиболее часто используемая фреза на станках с ЧПУ.На цилиндрической поверхности и торцевой поверхности фрезы имеются фрезы. Их можно резать одновременно или по отдельности. В основном используется для плоского фрезерования, фрезерования канавок, ступенчатого торцевого фрезерования и профильного фрезерования.

Для чего нужна концевая фреза?Концевая фреза может использоваться для торцевого фрезерования и торцевого фрезерования боковин.

Торцевое фрезерованиеХотя его можно использовать для торцевого фрезерования, однако, поскольку угол его режущей кромки составляет 90 °, сила фрезы в основном представляет собой радиальную силу в дополнение к основной силе резания, которая легко вызывает изгиб и деформация панели инструментов, а также легко вызвать вибрацию, которая влияет на эффективность обработки.Поэтому он похож на заготовки с тонким дном. За исключением особых причин, таких как необходимость небольшого осевого усилия или периодического сокращения инвентаря фрезерного инструмента для торцевого фрезерования, не рекомендуется использовать концевые фрезы для обработки плоских поверхностей без ступенек.

Торцевое фрезерование боковых стенокБольшинство заготовок, подходящих для торцевого фрезерования, имеют одну или несколько поверхностей боковых стенок, перпендикулярных нижней поверхности (эта поверхность параллельна шпинделю фрезерного станка), что создает проблему, которой нет на поверхности фрезерование: форма боковины и проблемы с точностью.

Типы концевых фрез?Формы концевых фрез имеют очень много типов. Поговорим здесь об общих типах фрезерных инструментов.

Квадратная концевая фреза : для чистового или чернового фрезерования, фрезерования канавок, удаления большого количества заготовок, горизонтальной плоскости малых площадей или чистовой обработки контура;

Концевая фреза со сферическим концом : получистовое и чистовое фрезерование криволинейных поверхностей; Маленькие фрезы подходят для фрезерования небольших фасок на крутых поверхностях или прямых стенах.

Концевая фреза с радиусом закругления углов : для чернового фрезерования с небольшими изменениями поверхности, меньшим количеством узких и углубленных участков и более относительно плоскими участками.

Фреза для плоской концевой фрезы : с фаской, ее можно использовать для чернового фрезерования для удаления большого количества заготовок, а также для тонкого фрезерования небольших фасок на плоской поверхности (относительно крутой поверхности ).

Формовочная фреза : , включая фрезу для снятия фасок, фрезы для фрезерования t-пазов или барабанные фрезы, концевые фрезы с зубчатыми колесами и концевые фрезы с внутренней R-образной резьбой.

Концевая фреза для снятия фаски : Форма фрезы для снятия фаски такая же, как и для снятия фаски, и она разделена на фрезы для снятия круглой фаски и снятия косой фаски.

Фреза для Т-образного паза : Т-образный паз можно фрезеровать.

Концевые зуборезные фрезы : Фрезерование различных типов зубьев, например шестерен.

Концевая фреза для черновой обработки : Фреза для черновой обработки предназначена для обработки алюминиево-медных сплавов, быстро обрабатываемых.

Концевая фреза Требования к материаламТвердость и износостойкость : При нормальной температуре режущая часть материала должна иметь достаточную твердость, чтобы врезаться в работу, с высокой износостойкостью концевая фреза не будет изнашиваться и продлить срок службы.

Хорошая термостойкость : Фреза будет выделять много тепла во время процесса резания, особенно при высокой скорости резания температура будет очень высокой.Следовательно, материал концевой фрезы должен обладать хорошей термостойкостью, которая может сохраняться даже при высоких температурах. Более высокая твердость может продолжить резку. Этот вид высокотемпературной твердости также называется горячей твердостью или красной твердостью.

Высокая прочность и хорошая ударная вязкость : В процессе резания фрезерные инструменты должны созревать и иметь большую ударную нагрузку, поэтому материал инструмента должен иметь высокую прочность, в противном случае его легко сломать и повредить. Поскольку фреза подвержена ударам и вибрации, материал фрезерного инструмента также должен иметь хорошую вязкость, чтобы его было нелегко сколоть и выколоть.

Какие материалы в основном используются для концевой фрезы?Для концевой фрезы используются два основных материала: быстрорежущая сталь и твердый сплав. По сравнению с быстрорежущей сталью твердый сплав имеет более высокую твердость и большую силу резания, что может увеличить скорость и скорость подачи, повысить производительность, сделать концевую фрезу незаметной и обработать труднообрабатываемые материалы, такие как нержавеющая сталь и титановый сплав. , но стоимость выше, а сила резания быстро меняется.В таких условиях концевую фрезу легко сломать.

2 высококачественных режущих инструмента и особенности их применения

Режущие инструменты широко используются в различных отраслях промышленности. Судя по названию, режущий инструмент используется для удаления лишнего материала или слоев материала по мере необходимости. Высококачественный и эффективный режущий инструмент должен иметь возможность резать с наименьшей мощностью и при этом выдерживать высокие температуры или давления, чтобы сохранять свою форму и остроту.

Вот два типа режущих инструментов, которые должны быть качественными, чтобы выполнять свое предназначение:

- Фрезы. Фрезерование – это процесс, который включает использование фрезы для удаления предметов на поверхности рабочей зоны или металлической детали. Фрезы используются в фрезерных станках и бывают разных видов в зависимости от назначения. Некоторые из них используются для получения черновой отделки поверхности, некоторые используются для резки трехмерных фигур, а некоторые используются для процессов вертикального фрезерования и изготавливаются из твердого сплава.В винтовых станках используется другой тип фрезы, а острые зубья можно найти внутри полости самой фрезы.

- Протяжные инструменты. Протяжной инструмент – это особый тип режущего инструмента, имеющий несколько режущих зубцов по всей поверхности, специально разработанный для последовательного высокоскоростного резания. В зависимости от типа протяжные инструменты могут использоваться одинаково с формовочными, фрезерными или расточными фрезами. Протяжные инструменты могут считаться лучшими из-за режущих зубов – они могут выполнять черновую чистовую обработку, получистовую обработку или чистовую обработку.Этот высококачественный режущий инструмент используется в различных отраслях промышленности, таких как автомобилестроение, производство огнестрельного оружия, крепежа и других машин.

Выбор высококачественных режущих инструментов жизненно важен для достижения точности измерений, размеров или отделки. Если режущий инструмент изготовлен не из высококачественных материалов, это может замедлить производственный процесс, что может свести на нет прибыль и даже создать риск сбоев в производстве. С высококачественными режущими инструментами меньше беспокойства об обслуживании, потому что они могут выдерживать износ намного дольше, чем дешевые режущие инструменты, и они сохраняют свою форму и твердость даже при высоком давлении и температуре.Когда используются высококачественные режущие инструменты, производство идет гладко, когда все детали движутся в соответствии со своим назначением, особенно когда в станке задействованы различные инструменты.

Если вы ищете поставщика высококачественных режущих инструментов, Suncoast Tools предлагает широкий выбор режущих инструментов в своем ассортименте. Они могут поставлять продукцию не только во Флориду, но и по всей стране, имея заводские запасы, охватывающие широкий спектр товаров. Suncoast Tools понимает ценность и важность использования высококачественных режущих инструментов и гарантирует, что их запасы будут обновляться и проверяться для поддержания качества брендов, которые они продают.

Suncoast Tools также предлагает качественное обслуживание клиентов, которое соответствует качеству инструментов, имеющихся на их складе. Выполнение заказов не должно занимать много времени, поскольку они могут быть доставлены в соответствии с вашим графиком и гарантируют, что ваши проекты не будут отложены. Чтобы приобрести высококачественные режущие инструменты, посетите Suncoast Precision Tools, и пусть они станут вашим надежным поставщиком.

Предыдущая статьяОтличные способы украсить растениямиСледующая статьяУстановка камня в ванных комнатах: почему это предпочтительнее?Торцевое и концевое фрезерование – FASTERCNC

Торцевое фрезерование

«Торцевое фрезерование» используется для обработки плоскостей на вертикально-фрезерном станке, фрезерном станке для торцевого фрезерования или портальном фрезерном станке.На торце и окружности есть режущие зубья, а также крупные и мелкие зубья. Его структура имеет целочисленный тип, тип вставки и индексируемый тип.

Торцевые фрезы имеют режущую кромку на торце и внешнюю окружность, перпендикулярную оправке, которые в основном используются для фрезерования плоскостей. Режущая кромка внешнего круга является основной режущей кромкой, а режущая кромка торца играет ту же роль, что и скребок. У торцевых фрез лезвия короче, чем у концевых фрез для гильз.

Торцевые фрезы из быстрорежущей стали обычно используются для обработки плоских поверхностей средней ширины. Стандартный диапазон диаметров фрезы составляет 80 ~ 250 мм. Эффективность резания и качество обработки твердосплавных торцевых фрез выше, чем у фрез из быстрорежущей стали, поэтому в настоящее время торцевые фрезы из твердого сплава широко используются для обработки плоскостей

. Торцевые фрезы используются в основном для обработки плоскостей, которые характеризуются: высокой производительностью; хорошая жесткость, можно использовать большую подачу; при резке одновременно задействовано несколько зубьев фрезы

Заточка, хорошая стабильность работы; использование жесткой вставной конструкции, простота заточки и замены зубьев фрезы и длительный срок службы инструмента.

Торцевые фрезы делятся на две категории: одна предназначена для крепления твердосплавного лезвия к зубьям фрезы с помощью пайки, а затем установка зубьев фрезы на корпус фрезы. Это называется торцевой фрезой с пластиной; второй Класс состоит в том, чтобы непосредственно установить лезвие из твердого сплава на корпус фрезы, а затем закрепить его винтами и т. д. Это называется фрезой со сменным зажимом. Торцевая фреза имеет два передних осевых угла и один радиальный передний угол.Направление двух передних углов выбирается в соответствии с материалом и условиями резания обрабатываемого объекта, то есть положительное +, отрицательное – или ноль.

Инструменты для обработки плоских заготовок – это, в основном, торцевые фрезы, режущие кромки которых покрыты окружностями и торцами. Среди них режущая кромка торца является вспомогательной режущей кромкой. Диаметр торцевой фрезы большой, поэтому зубья фрезы и корпус фрезы обычно разделяются при выборе фрезы для достижения цели длительного использования.

Выбор диаметра торцевой фрезы

(1) Площадь поверхности небольшая. При выборе инструмента обратите внимание на то, чтобы выбрать инструмент или фрезу с диаметром больше ширины плоскости, чтобы можно было добиться фрезерования одной плоскости. Когда ширина плоской фрезы достигает от 1,3 до 1,6 ширины обрабатываемой поверхности, она может эффективно обеспечивать лучшее формирование и отвод стружки.

(2) Когда площадь обрабатываемой плоскости велика, необходимо выбрать фрезу подходящего диаметра и фрезеровать плоскость несколько раз.Среди них диаметр фрезы будет ограничен из-за ограничений станка, глубины и ширины резания, а также размера лезвия и инструмента;

(3) Когда плоскость обработки мала и детали рассыпаны, для фрезерования необходимо выбрать концевую фрезу с малым диаметром. Для максимальной эффективности обработки фреза должна иметь диаметр 2/3 в контакте с заготовкой, то есть диаметр фрезы равен 1.В 5 раз больше ширины фрезерования. При нижнем фрезеровании разумное использование отношения диаметра инструмента к ширине резания гарантирует, что фреза будет иметь очень подходящий угол при резке заготовки. Если вы не уверены, достаточно ли мощности станка, чтобы поддерживать фрезу в таком соотношении, вы можете разделить осевую толщину резания в два или более раз, чтобы максимально сохранить соотношение диаметра фрезы к ширине резания.

Концевая фреза

«Концевое фрезерование» используется для небольших плоскостей.В основном используется для обработки канавок и ступенчатых поверхностей. Зубья фрезы находятся по окружности и торцевой поверхности, и их нельзя подавать в осевом направлении во время работы.