2. Станки-качалки. Типы, назначение.

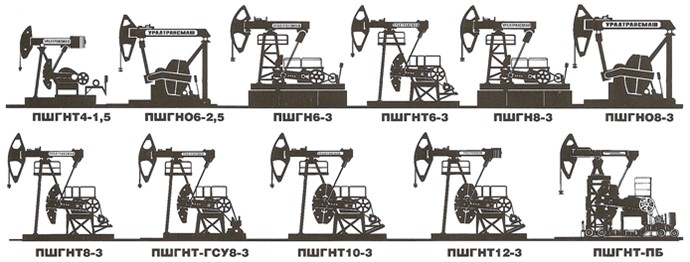

Для скважин различной глубины и производительности выпускают станки- качалки различных типов. До последнего времени станки- качалки выпускались в соответствии с государственным стандартом (ГОСТ5866-56) пяти типов: СКН2-615, СКН3-1515, СКН5 3015, СКН10-3315,СКН10-3012. Шифр этих станков- качалок обозначает:

Первые три буквы – «Станок-качалка нормального ряда»

Цифры непосредственно после букв- наибольшую нагрузку в точке подвеса штанг в т.

Цифры после тире- первая цифра в случае трехзначного числа или первые две цифры в случае четырехзначного числа обозначают наибольшую длину хода точки подвеса штанг в дециметрах,

Последние две цифры – наибольшее число качаний балансира в минуту.

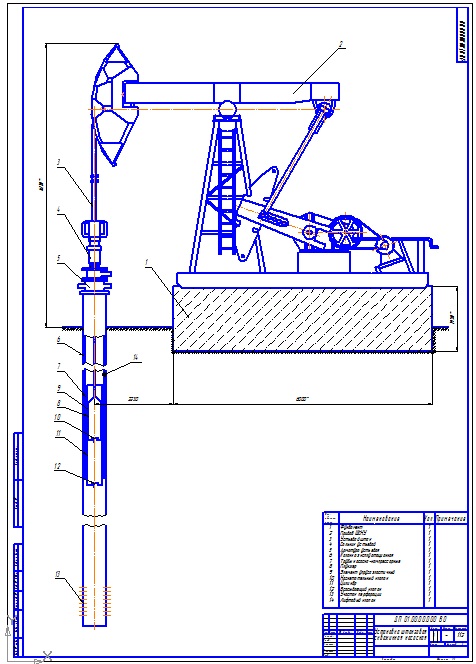

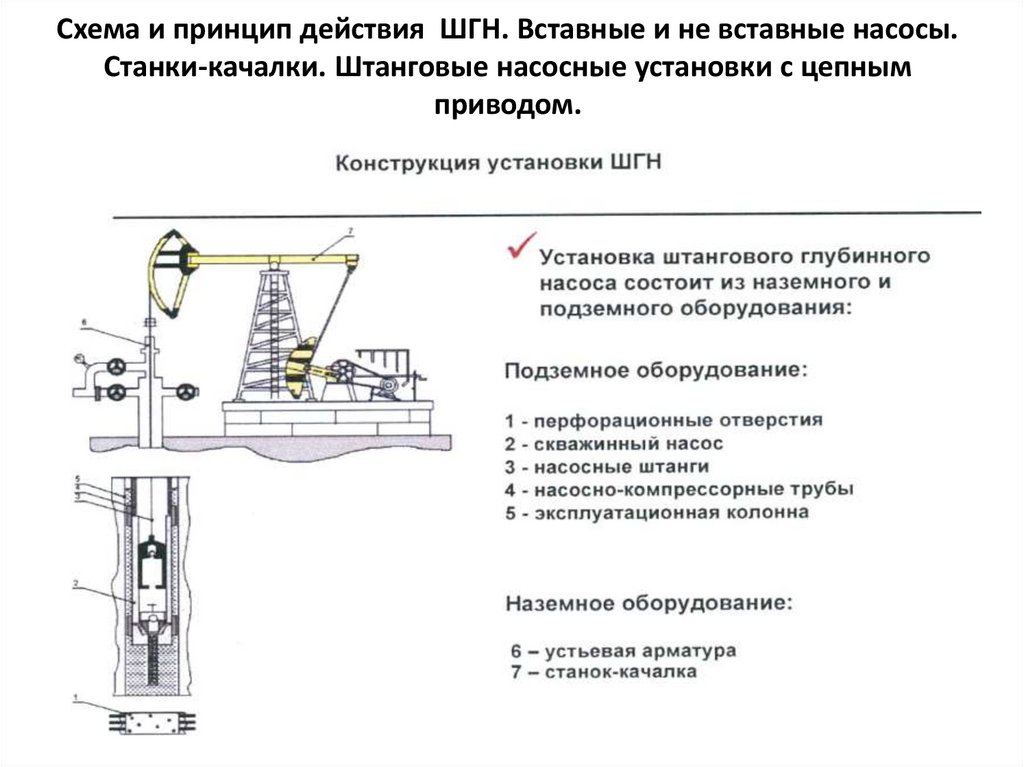

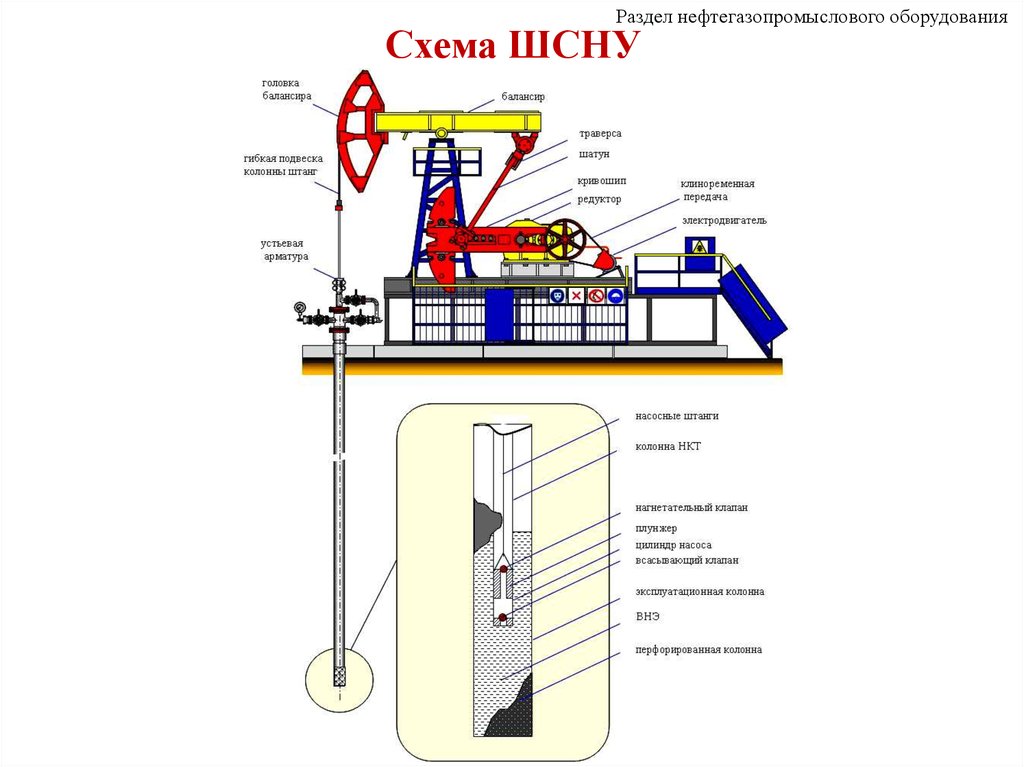

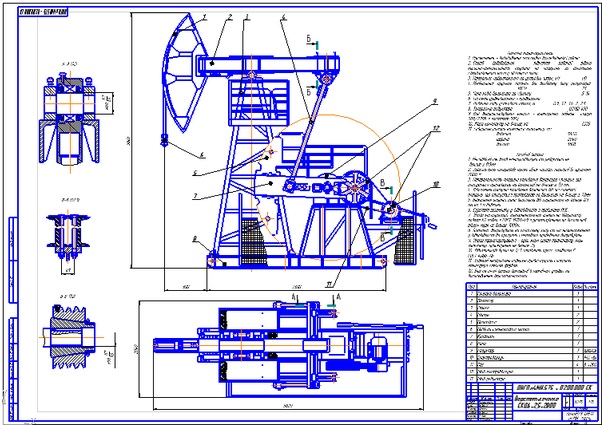

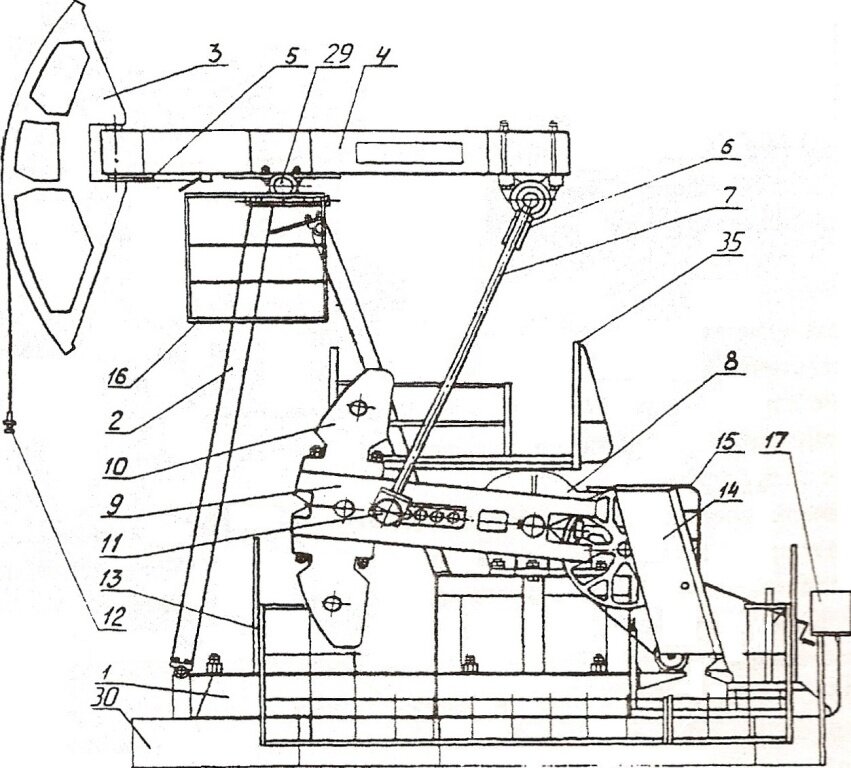

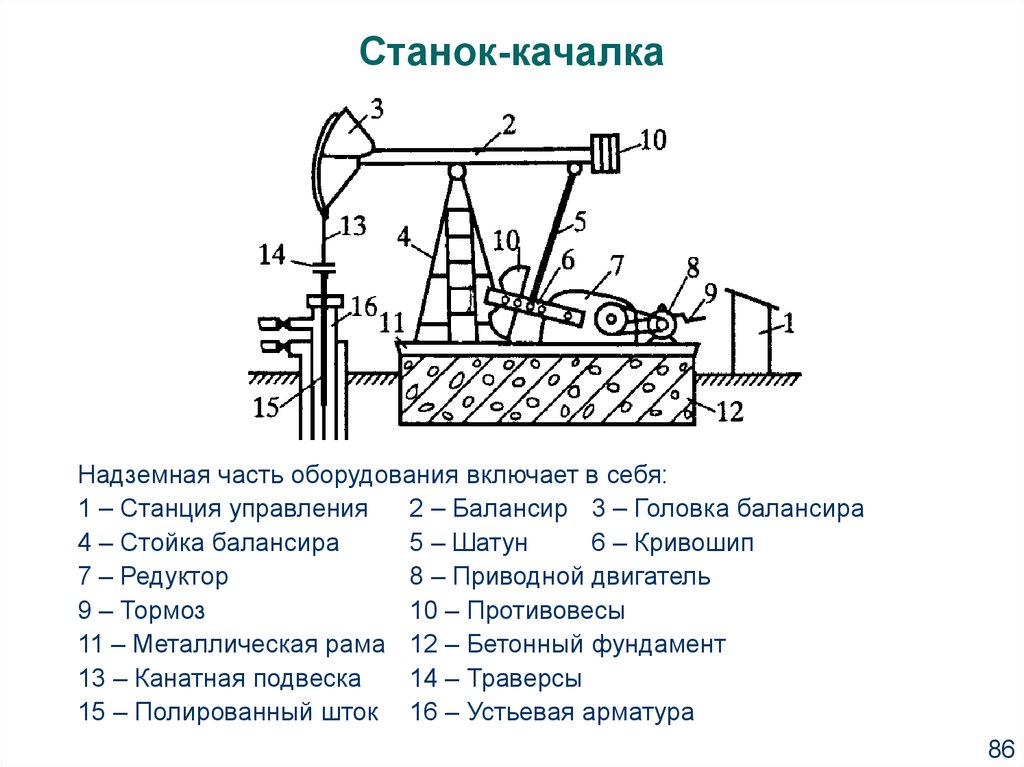

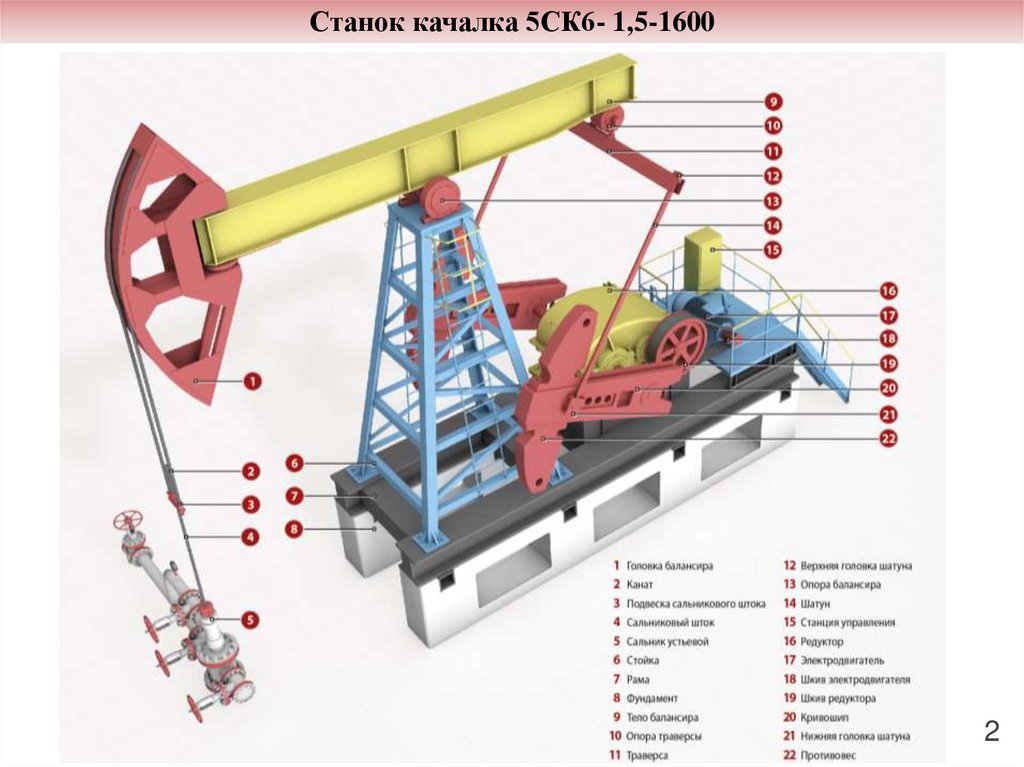

Конструкция

всех указанных станков- качалок однотипна

с разницей только в способе уравновешивания.

Все

станки- качалки состоят из четырех

основных узлов: рамы, стойки балансира

с траверсой и двумя шатунами, редуктора

с кривошипами и противовесами. Наверху

стойки имеется опорная плита, на

которой устанавливаются и крепятся два

подшипника качения оси балансира.

Редуктор устанавливается на раме и

крепится к ней болтами. На обоих концах

ведомого вала редуктора закрепляются

два кривошипа, на которых прикреплены

два чугунных противовеса, предназначенных

для уравновешивания станка- качалки

во время работы. Движение от редуктора

к балансиру передается двумя параллельно

работающими кривошипно-шатунными

механизмами, связанными с балансиром

поперечной траверсой. На ведущем валу

редуктора расположен двухколодочный

тормоз. шатуны изготовлены из труб, в

верхней части которых вварены головки,

которыми они шарнирно соединяются с

траверсой. К нижней части каждого шатуна

приварена опора (нижняя головка) , к

которой болтами прикрепляется корпус

сферического подшипника качения пальца

кривошипа.

Для кривошипно- шатунного механизма в станках- качалках создают симметричное распределение нагрузки на редуктор, что увеличивает срок службы редуктора и других узлов и деталей станка, а также фундамента.

Новый размерный ряд станков-качалок разработан с учетом максимальной унификации их составных элементов, которая предусматривает в основном максимальное использование существующих узлов, с тем, чтобы находящиеся в эксплуатации станки- качалки и изготавливаемые по новому размерному ряду снабжались одними и теми же быстроизнашивающимися частями.

Противовесы на кривошипах могут перемещаться. В зависимости от удаления грузов от оси кривошипного вала создается уравновешивающий момент. Тормоз облегчает работу по передвижению противовесов.

Наряду

с балансирными станками- качалками

применяют и балансирные станки- качалки

СБМ3-1.8-700 И СБМ6-3-2500грузоподъемностью

соответственно 3 и 6 т (30 и 60 кн) и с длиной

хода 1,8 и 3 м.

НАЗНАЧЕНИЕ

Установка предназначена для автоматического замера дебита нефтяных скважин по жидкости и газу.

Устройство

Установка состоит из двух блоков: технологического и аппаратурного. Блоки изготовлены из трехслойных металлических панелей типа «сэндвич» с утеплителем из пенополиуретана или из базальтового утеплителя. В помещении предусмотрены освещение, вентиляция и обогрев.

В технологическом блоке размещены:

замерный сепаратор

переключатель скважин многоходовый ПСМ

счетчик жидкости ТОР

регулятор расхода

привод гидравлический

запорная арматура.

В аппаратурном блоке размещены:

блок управления

блок индикации

блок питания.

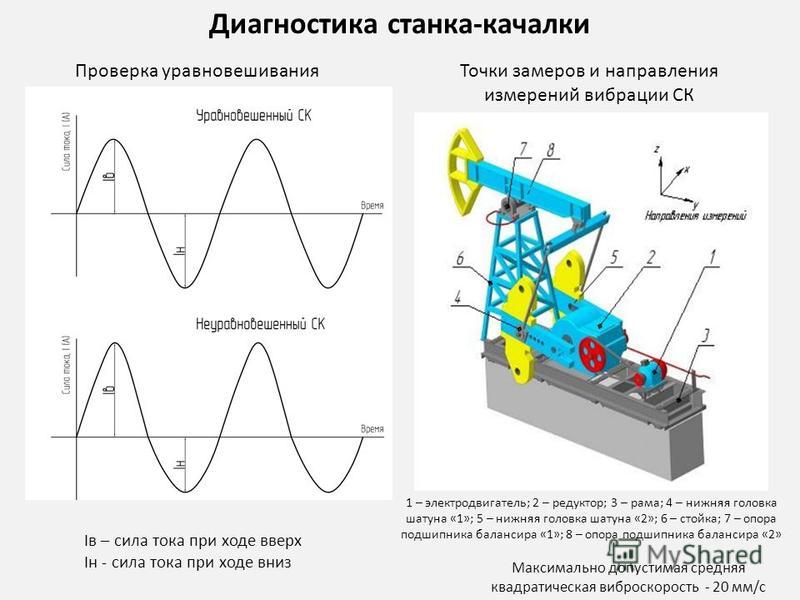

Особенности обследования станков-качалок без вывода из эксплуатации

Библиографическое описание: Лосев, Д. А. Особенности обследования станков-качалок без вывода из эксплуатации / Д. А. Лосев, А. П. Миронов, А. И. Садилов, С. В. Хмелев. — Текст : непосредственный // Молодой ученый. — 2015. — № 18 (98). — С. 159-161. — URL: https://moluch.ru/archive/98/22066/ (дата обращения: 23.04.2023).

А. Особенности обследования станков-качалок без вывода из эксплуатации / Д. А. Лосев, А. П. Миронов, А. И. Садилов, С. В. Хмелев. — Текст : непосредственный // Молодой ученый. — 2015. — № 18 (98). — С. 159-161. — URL: https://moluch.ru/archive/98/22066/ (дата обращения: 23.04.2023).

В статье рассматривается порядок и особенности обследования, без вывода из процесса эксплуатации, станков-качалок различного типа, конструкций, способа уравновешивания.

Ключевые слова:техническое диагностирование, станки-качалки, экспертиза промышленной безопасности, неразрушающий контроль.

The article discusses the procedure and especially the survey, without prompting from the process of operation, pumping units of various types, structures, methods of balancing.

Keywords: technical diagnostics, pumping units, examination of industrial safety, non-destructive testing.

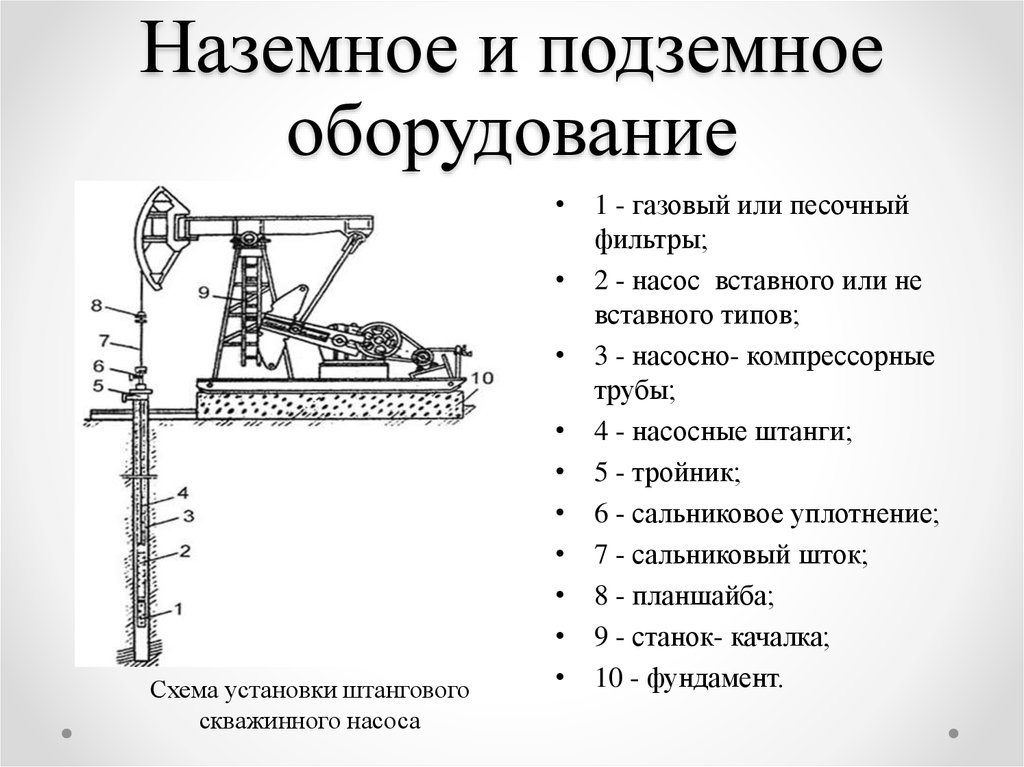

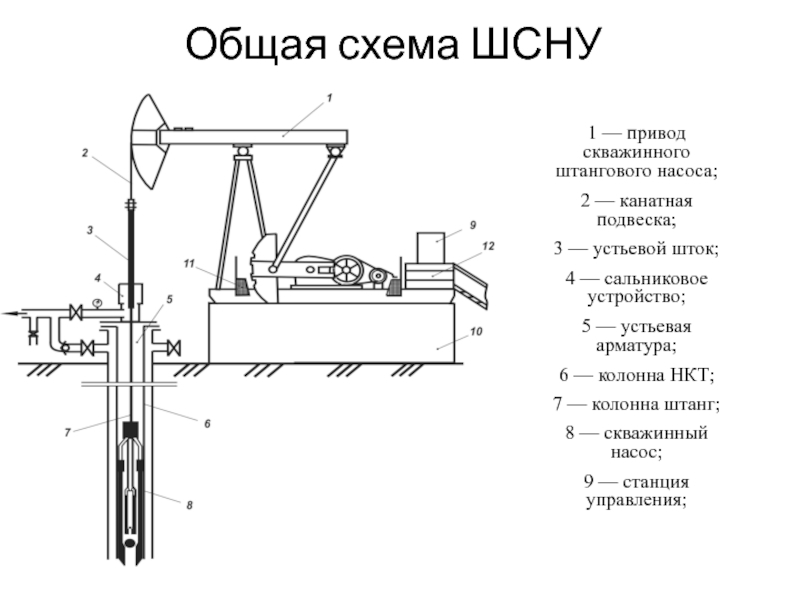

Станок-качалка — это индивидуальный балансирный механический привод глубинного штангового скважного насоса, применяемого для добычи воды и нефти из недр.

Название «станок-качалка» соответствует ГОСТ 5866–76 «Станки-качалки Технические условия» [1], на данный момент термин заменен на «привод штангового скважинного насоса», согласно ГОСТ Р 51763–2001 «Приводы Штанговых Скважинных Насосов» [2].

Для удобства изложения информации в данной статье мы будем применять термин «станок-качалка».

В современных условиях, когда значительная, (более 85 %) часть станков-качалок отечественного и импортного производства отработала нормативный срок службы, актуальность надежной эксплуатации данного вида оборудования чрезвычайно высока.

Месторождения нефти расположены на площадях большой протяжённости, чаще всего вдали от крупных населенных пунктов, часто в очень труднодоступных местах. Процесс добычи является единым сложным технологическим процессом, зависящим от количества нефти непосредственно извлекаемым из рабочих скважин. Исключение или простой даже одного станка-качалки влечет ощутимые экономические потери.

Этим обусловлено все более растущая потребность в применении технического диагностирования станка-качалки без вывода его из процесса эксплуатации.

Согласно существующим требованиям Федерального закона «О промышленной безопасности опасных производственных объектов» № 116-ФЗ от 21.07.1997г [3] и приказа Федеральной службы по экологическому, технологическому и атомному надзору от 14 ноября 2013 г. N 538 «Правила проведения экспертизы промышленной безопасности» [4] станки-качалки проходят процедуру экспертизы промышленной безопасности, с целью определения возможности продления срока безопасной эксплуатации.

В процессе проведения экспертизы промышленной безопасности станка-качалки экспертам часто приходиться сталкиваться с различными проблемами.

Анализ документации.

Документация на местах эксплуатации станков-качалок (Цех Добычи Нефти и Газа или опорные пункты бригады добычи нефти), часто находиться в неудовлетворительном состоянии.

Формуляры не полностью или неправильно заполнены.

Отсутствует документация, необходимая для разработки программы технического диагностирования станка-качалки, проведения экспертизы промышленной безопасности: паспорта завода-изготовителя, акты ремонтов и реконструкций, паспорта заводов-изготовителей дополнительного оборудования или основных узлов, дефектные ведомости, акты контроля технического состояния и технического диагностирования, заключения экспертизы промышленной безопасности.

Это значительно затрудняет: определение необходимого объема неразрушающего контроля, анализ прошедшего и текущего технического состояния станка-качалки, определения мест концентрации напряжений и узлов которые необходимо подвергнуть более тщательному контролю, расчет остаточного ресурса оборудования;

Комплексное техническое диагностирование.

В некоторых случаях неразрушающий контроль затруднен отсутствием должной полной подготовки к проведению технического диагностирования:

– некомплектность станка-качалки — отсутствуют один или несколько узлов;

– загрязненность нефтепродуктами;

– сильная коррозия основного металла и сварных швов;

– изменение конструкции узлов станка-качалки;

– несовпадение действительной марки станка-качалки с указанной в эксплуатационной документации;

– аварийное состояние станка-качалки;

– необходимостью совместной работы с другими организациями (проведение на соседних скважинах текущего или капитального ремонта скважин).

Техническое диагностирование является основным этапом для оценки текущего технического состояния стана-качалки, с целью определения текущего технического состояния, для последующего анализа и проведения экспертизы промышленной безопасности.

В процессе эксплуатации на элементы конструкции станка-качалки воздействуют: негативные факторы окружающей среды (низкие температуры, снег, дождь, ветер), некачественный монтаж, дефекты крепления составных частей металлоконструкций, удары зубчатой передачи в неисправных редукторах и удары штока об отложения в скважинном оборудовании, многократные циклические знакопеременные нагрузки, которые приводят к постепенной деградации прочностных характеристик материала, накоплению усталостных повреждений и появлению развивающихся макроскопических трещин, в наиболее нагруженных зонах металлоконструкций.

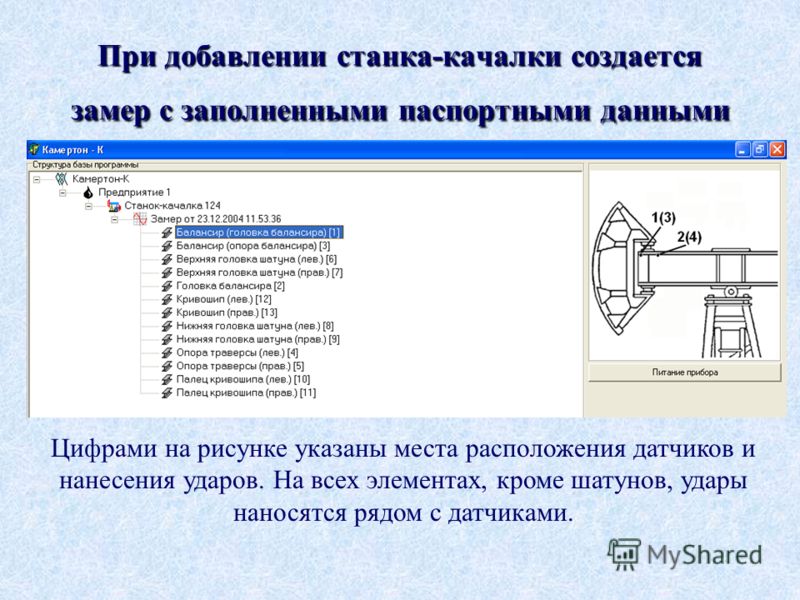

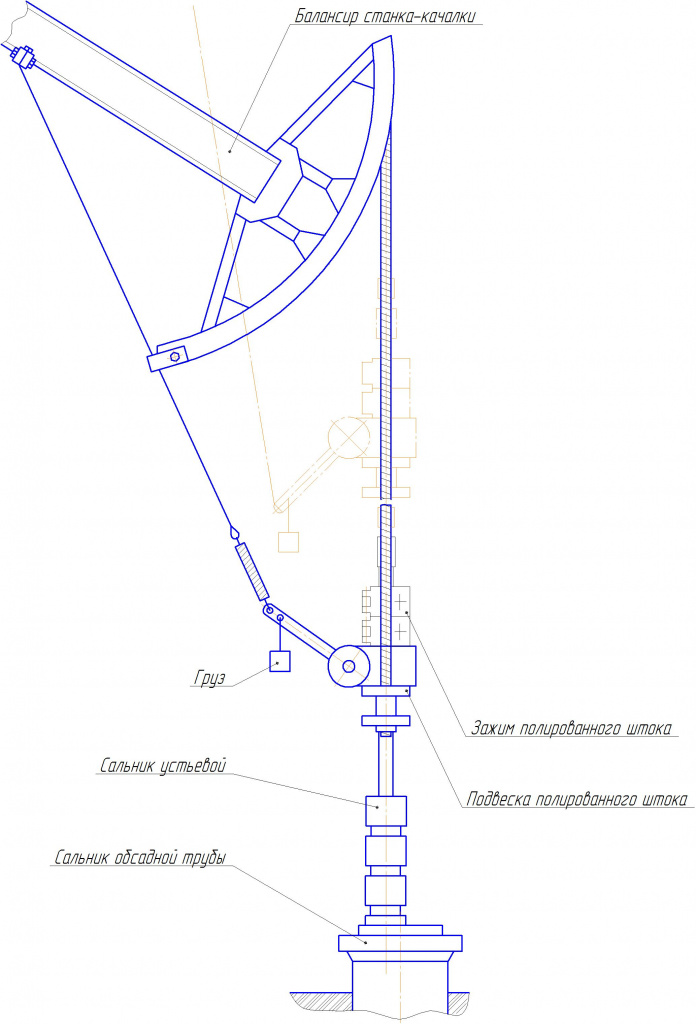

Исходя из многолетнего опыта нашей организации в обследовании станков-качалок, наиболее часто дефекты появляться в следующих узлах:

– поворотная головка балансира;

– втулка поворотной головки балансира;

– сварные швы шатунов;

– пальцы кривошипов;

– подвесной подшипник траверсы;

– рама.

Все вышеперечисленные, кроме рамы, части станка-качалки являются труднодоступными для осмотра и проведения неразрушающего контроля. и требуют: установки монтажных лесов и лестниц или применения специальных приспособлений для работы на высоте, производства работ в ограниченном пространстве, установки дополнительного (кроме естественного) освещения, различных дополнительных мероприятий, не предусмотренных в основном объеме обследования оборудования.

Опыт нашей организации показал эффективность проведения комплексного обследования с применением нескольких различных видов неразрушающего контроля:

Основные виды неразрушающего контроля:

– Метода магнитной памяти металла;

– Ультразвуковой толщинометрии;

– Визуально-измерительного контроля;

– Визуального осмотра в динамическом режиме.

Дополнительные виды неразрушающего контроля, используемые в случае обнаружения признаков дефектов или для оценки обнаруженных дефектов:

– Ультразвуковая дефектоскопия;

– Проникающими веществами;

– Вибрационной диагностики.

Комплексное техническое диагностирование позволяет эффективно и с большой степенью точности произвести обследование станка-качалки без вывода его из процесса эксплуатации, с небольшим периодом остановки, без демонтажа, разборки несущих конструкций и динамических агрегатов (редуктора и электродвигателя), с минимальным количеством мест удаления лакокрасочного покрытия для замеров толщины.

Оценка остаточного ресурса станка-качалки.

Основной трудностью в формировании итогового заключения о техническом состоянии и возможности продления срока безопасной эксплуатации станка-качалки является:

– определение технического состояния и остаточного ресурса отдельных узлов станка-качалки. Это обусловлено тем, что: в процессе эксплуатации станки-качалки подвергаться перемещению с одной скважины на другую, использование редукторов и электродвигателей бывших в употреблении или прошедших некачественный ремонт, отсутствию правильно заполненной эксплуатационной и ремонтной документации на отдельные узлы и станок-качалку в целом.

– наличие вероятности появления под действием внешних факторов, трещин в сварных швах и основном металле нагруженных узлов непосредственно через малый промежуток времени после проведения неразрушающего контроля.

– полное отсутствие нормативной документации (руководящие документы, правила безопасности, федеральные законы), однозначно регламентирующих оценку результатов анализа технической документации, неразрушающего контроля, норм расчета остаточного ресурса. Существующая нормативная база лишь определяет требования к изготовлению и эксплуатации станков-качалок [5–9].

Согласно вышесказанному следует вывод, что существующие методики требуют: наличия правильно заполненной эксплуатационной документации, большой базы данных результатов неразрушающего контроля, статистики отказов аналогичного оборудования, постоянной актуализации и являются способом определения, с определенной долей вероятности и ошибки остаточного ресурса станка-качалки.

Литература:

1. ГОСТ 5866–76 «Станки-качалки Технические условия».

ГОСТ 5866–76 «Станки-качалки Технические условия».

2. ГОСТ Р 51763–2001 «Приводы Штанговых Скважинных Насосов».

3. Федеральный закон «О промышленной безопасности опасных производственных объектов» № 116-ФЗ от 21.07.1997г.

4. Приказ Федеральной службы по экологическому, технологическому и атомному надзору от 14 ноября 2013 г. N 538 «Правила проведения экспертизы промышленной безопасности», с изменениями Приказ Федеральной службы по экологическому, технологическому и атомному надзору от 3 июля 2015 г. N 266«О внесении изменений в федеральные нормы и правила в области промышленной безопасности «Правила проведения экспертизы промышленной безопасности».

5. ГОСТ 12.2.136–98 ССБТ «Оборудование штангонасосное наземное. Требования безопасности».

6. ГОСТ Р 51365–99 «Оборудование нефтепромысловое добычное устьевое. Общие технические условия».

7. Правила безопасности в нефтяной и газовой промышленности Приказ Ростехнадзора от 12 марта 2013 г. N 101.

N 101.

8. ТР ТС-010–2011 Технический регламент Таможенного союза «О безопасности машин и оборудования».

9. Свод правил СП 70.13330.2012 «СНиП 3.03.01–87. Несущие и ограждающие конструкции» приказом Федерального агентства по строительству и жилищно-коммунальному хозяйству от 25 декабря 2012 г. N 109/ГС.

Основные термины (генерируются автоматически): неразрушающий контроль, промышленная безопасность, процесс эксплуатации, текущее техническое состояние, техническое диагностирование, техническое состояние, комплексное техническое диагностирование, основной металл, остаточный ресурс, остаточный ресурс станка-качалки.

типов камнедробилок | Карьерное дробильное оборудование

Вам необходимо переработать песок, гравий, минералы, горную породу или другие заполнители, но вы еще не приобрели или не взяли в аренду дробильное оборудование? Нет сомнений — вам нужно работать с опытной и профессиональной компанией по проектированию и инжинирингу погрузочно-разгрузочного оборудования, занимающейся продажей, арендой и установкой лучших новых дробилок для ваших нужд.

В конце концов, наша последняя история успеха Kemper Equipment иллюстрирует, что происходит, когда производитель щебня внедряет неправильный дизайн системы и погрузочно-разгрузочное оборудование!

Однако, если вы новичок в отрасли переработки заполнителей, у вас, вероятно, есть много вопросов о камнедробилках. Являясь основным оборудованием для обработки материалов на всех заводах, дробилки должны без проблем координироваться с грохотами, конвейерными системами и промывочным оборудованием.

Сегодня мы расскажем все, что вам нужно знать о дробилках, чтобы помочь вам понять вопросы, которые вы должны задать при поиске подходящего погрузочно-разгрузочного оборудования для ваших операций.

Этапы дробления горных пород: Дробильные станции

Обычно в проекте используют несколько типов дробилок и настраивают их как станции в формате цепи для выполнения необходимых работ по измельчению материала. Во многих случаях устанавливаются первичные, вторичные, третичные и четвертичные станции для уменьшения породы до желаемого размера, формы и консистенции.

Конечно, не для всех проектов требуются все станции или этапы. Иногда одно только первичное дробление может обеспечить достаточное уменьшение для ваших нужд.

Например, если окончательный размер вашего продукта должен составлять от 4 до 6 дюймов, первичная щековая или роторная дробилка могут решить ваши задачи. Однако вам, вероятно, потребуется продукт гораздо более мелкого помола, а это означает использование до трех или даже четырех станций с различными типами дробилок.

1. Первичное дробление

В качестве первого этапа в цикле дробления после извлечения на руднике (или, в случае производства рециклированного асфальта, доставки на завод по переработке RAP автомобильным транспортом), первичное дробление уменьшает материал до размер и форма, которые могут быть обработаны вторичной дробилкой.

Как правило, минимальная настройка большинства первичных дробилок составляет от 4 до 6 дюймов, как указано выше. Щековые, конусные, ударные дробилки и гирационные дробилки чаще всего подходят в качестве типов оборудования для первичного дробления, хотя первичные и вторичные дробилки могут частично совпадать в зависимости от подходящих типов.

2. Вторичное дробление

При вторичном дроблении важным фактором становится степень измельчения. Знание того, насколько тонким должен быть ваш конечный продукт, а также требования к питанию вашей дробильной станции третичного или окончательного измельчения, поможет вам определить, какое измельчение необходимо провести на этом этапе.

Конусные дробилки часто размещаются на станции вторичного дробления, потому что они универсальны с точки зрения подачи, установки с закрытой стороной, скорости и выброса. Однако при использовании конусных дробилок важно эксплуатировать их с постоянными настройками дросселирования, чтобы поддерживать высокую производительность.

3. Третичное/четвертичное/конечное восстановительное дробление

Целью третичной (третьей), четвертой (четвертой) или конечной стадии дробления является измельчение и придание камню или другому материалу товарного вида. Опять же, этапы могут частично совпадать с точки зрения того, какие стили измельчения работают лучше всего.

Конусные дробилки, ударные дробилки с вертикальным валом (VSI), горизонтальные ударные дробилки или даже измельчающие валковые дробилки высокого давления могут использоваться в позиции окончательного измельчения.

Типы горных пород Выберите дробилки, которые вам нужны

Песчаник, известняк, гравий и гранит, возможно, являются наиболее распространенными заполнителями, используемыми сегодня в строительной отрасли, но эти породы имеют очень разные характеристики твердости и абразивности.

Тип горной породы, на переработке которой вы планируете сосредоточить свое внимание, будет определять типы камнедробилок, которые вам необходимо включить в схему дробления.

Чем больше вы знаете о типе породы, которую вы хотите раздробить, и о ее конечном использовании, тем проще будет выбрать лучшее оборудование для достижения целей вашего проекта.

Итак, сколько существует типов камнедробилок?

На вопрос «сколько существует типов камнедробилок?» можно ответить по-разному, в зависимости от того, что человек, спрашивающий, пытается узнать о горных породах, песке, гравии или переработке полезных ископаемых.

Ответ может быть от трех до четырех, если вы говорите о настройке станций в комплексной дробильной установке . Это камнедробилки первичного, вторичного и третичного/четвертичного/конечного измельчения, о которых мы говорили выше.

Конечно, камнедробилки бывают разных стилей . Щековые и конусные дробилки компрессионного типа, например, подходят для различных станций в цепи дробления (в зависимости от таких факторов, как размеры, разновидности и твердость породы, которую необходимо раздробить, а также от необходимой производительности).

Число типов дробилок с точки зрения стиля и конфигурации может быть более сложным для количественной оценки, поскольку существует множество способов настройки камнедробилок. Однако на многих дробильных установках вы найдете четыре основные конструкции — конусную, щековую, вращательную и ударную дробилки.

Щековые дробилки

При компрессионном дроблении щековые дробилки, как правило, представляют собой более тупой инструмент по сравнению с конусными дробилками, поэтому они часто используются на первичной стадии дробления породы.

Щековые дробилки, также известные как «камнедробилки», используются для дробления более крупных и твердых материалов на более удобные в обращении куски. Они, как правило, хорошо справляются со многими типами материалов и не так сильно изнашиваются, как ударные камнедробилки. Они также производят минимальное количество мелких частиц и пыли, хотя конечный продукт с этим типом камнедробилки почти всегда требует вторичного дробления.

Чтобы узнать больше о щековых дробилках, прочтите нашу предыдущую запись в блоге, в которой рассказывается об этих прочных элементах погрузочно-разгрузочного оборудования, а также о наиболее частых вопросах операторов о щековых дробилках.

Гирационные дробилки

Гирационные дробилки имеют коническую головку и вогнутую поверхность (часто облицованную марганцовистой сталью) и дробят материал на части путем сжатия за счет так называемого эксцентричного движения.

Как и щековые дробилки, гирационные дробилки часто используются на станциях первичного дробления, хотя иногда они могут использоваться и в качестве вторичных дробилок.

Конусные дробилки

Подобно щековым и гирационным дробилкам, конусные дробилки работают по принципу сжатия, что означает, что они измельчают материалы, сжимая их до тех пор, пока они не разрушатся.

Существуют также ударные камнедробилки, а именно оборудование HSI и VSI (о них чуть позже).

Конусные дробилки имеют вращающийся кожух в вогнутой чаше, футерованной марганцем, — это похоже на гирационные дробилки, но камера дробления в конусных дробилках имеет не такой крутой угол.

Конусные дробилки могут принимать среднетвердые и очень твердые и абразивные материалы, которые могут быть сухими или влажными, но не липкими (тогда как гирационные дробилки лучше подходят для обработки более мягких и сухих материалов). Их выход будет относительно кубическим продуктом с коэффициентом измельчения от 6:1 до 4:1.

Понимание принципа работы конусного дробильного оборудования лучше всего проиллюстрировано в визуальном формате — посмотрите это демонстрационное видео с нашего канала Kemper Equipment на YouTube.

Ударные дробилки – VSI и HSI

Ударные дробилки включают VSI, а также ударные дробилки с горизонтальным валом (HSI), и их лучше всего использовать с менее абразивными породами, такими как известняк. Эти типы машин разбивают материал ударными силами определенных изнашиваемых деталей, известных как ударные стержни и ударные пластины или крюки.

Некоторые предприятия также используют ударные дробилки после того, как они уже использовали другой тип камнедробилки, который производит более удлиненный камень. Это помогает дополнительно придать измельченному материалу более мелкую консистенцию и более кубическую форму.

Ударные дробилки, как правило, дешевле, чем компрессионные дробилки (также известные как конусные и щековые дробилки, о которых мы уже говорили) и имеют более высокий коэффициент измельчения. Они также могут разрушать породы осадочного типа — известняк и подобные — по естественным линиям, что сглаживает острые углы и слабые края. Это может привести к результату, более похожему на песок по своей природе.

Они также могут разрушать породы осадочного типа — известняк и подобные — по естественным линиям, что сглаживает острые углы и слабые края. Это может привести к результату, более похожему на песок по своей природе.

Недостатки ударных дробилок включают их склонность к образованию избыточного количества мелких материалов при использовании с более мягкими породами. Ударные камнедробилки также могут требовать частой замены деталей и могут создавать большое количество пыли, что может стать проблемой на некоторых рабочих площадках.

Переносные и стационарные дробильные установки

В зависимости от продолжительности вашего проекта и того, насколько мобильным должно быть ваше дробильное оборудование, вы можете выбрать стационарные или передвижные/модульные дробильные установки.

Стационарные установки уже давно пользуются спросом, потому что они обладают более высокой производительностью и эффективностью, а также более низкими производственными затратами и более простым обслуживанием. Они также исторически отличались более низкой стоимостью энергии, если у вас есть электричество на месте, и не требуется никакого дополнительного оборудования для их перемещения с места на место.

Они также исторически отличались более низкой стоимостью энергии, если у вас есть электричество на месте, и не требуется никакого дополнительного оборудования для их перемещения с места на место.

Тем не менее, тенденции начинают меняться, и портативное оборудование технологически совершенствуется до такой степени, что в будущем оно сможет заменить стационарные установки.

Переносное погрузочно-разгрузочное оборудование уже сегодня предлагает непревзойденную гибкость производства. Например, если вам нужно перемещать дробильную установку более одного раза в год на несколько рабочих мест, вам, вероятно, лучше инвестировать в портативное оборудование.

Эти автономные установки лучше подходят для небольших проектов и при необходимости могут перемещаться от проекта к проекту. Зачастую они все еще не так эффективны и имеют меньшую мощность, чем стационарные установки, но в долгосрочной перспективе они могут быть более рентабельными, если у вас есть несколько проектов в разных областях.

У Kemper Equipment есть дробилки, необходимые для вашей работы

У вас остались вопросы о дробилках или любых других аспектах обработки заполнителей и обработки материалов?

Здесь, в Kemper Equipment, мы предлагаем самое эффективное дробильное оборудование, которое будет усердно работать для эффективного производства любых готовых продуктов, которые вы планируете производить, включая песок, гравий, удобрения, специальные минеральные продукты, переработанный асфальт, соль, уголь и шлак. и доступно. Свяжитесь с нами сегодня, чтобы узнать, как мы можем предоставить специально разработанную схему дробления или модернизировать новую камнедробилку для вашего существующего производства.

Типы камнедробилок и когда их использовать

Камнедробилки являются необходимыми инструментами для большинства коммерческих и промышленных проектов, связанных с измельчением крупных камней на более мелкие, более удобные в обращении части. Камнедробилки бывают разных форм и размеров, от небольших и более мобильных до более сложных промышленных размеров, которые могут дробить тонны породы и руды за один день. Знание того, какой тип камнедробилки использовать для вашего проекта, необходимо для выполнения проектов с максимальной эффективностью и минимальным риском.

Знание того, какой тип камнедробилки использовать для вашего проекта, необходимо для выполнения проектов с максимальной эффективностью и минимальным риском.

Понимание различных этапов дробления горных пород

Дробление горных пород является важной частью добычи полезных ископаемых и других промышленных операций, и они обеспечивают критические ресурсы для строительных проектов всех видов. Дробление помогает уменьшить размер добытого материала, облегчая его обработку и транспортировку. Камнедробилки бывают трех основных типов: первичные, вторичные и третичные дробилки.

Первичные камнедробилки обычно используются на начальном этапе дробления крупных камней и предметов до более удобных размеров. Они часто используются в тяжелых горнодобывающих работах, где необходимо быстро и эффективно измельчить крупные породы до более мелких размеров.

Первичные камнедробилки включают тяжелое оборудование, такое как щековые дробилки, гирационные дробилки, ударные дробилки и конусные дробилки. Щековые дробилки используют сжимающую силу, чтобы разбить более крупные камни на более мелкие части, в то время как вращательные дробилки используют циркуляционное движение, чтобы создать силу, достаточную для дробления более крупных объектов на более мелкие части. Ударные дробилки используют молотообразный удар или ударную силу для разрушения материалов, но конусные дробилки прижимают вращающийся конус к другой поверхности, чтобы измельчить материал внутри них.

Щековые дробилки используют сжимающую силу, чтобы разбить более крупные камни на более мелкие части, в то время как вращательные дробилки используют циркуляционное движение, чтобы создать силу, достаточную для дробления более крупных объектов на более мелкие части. Ударные дробилки используют молотообразный удар или ударную силу для разрушения материалов, но конусные дробилки прижимают вращающийся конус к другой поверхности, чтобы измельчить материал внутри них.

Вторичные камнедробилки обычно работают после того, как первичное дробление породы уже завершено, дополнительно уменьшая размер частиц до частиц размером с песок. Вторичные камнедробилки могут включать валковые дробилки (в которых используется трение между двумя валками, вращающимися в противоположных направлениях), молотковые дробилки (в которых используются молоты, вращающиеся с высокой скоростью) или ударные дробилки с вертикальным валом (в которых используется центробежная сила, создаваемая вращающимися молотками).

Третичное дробление породы является последней стадией процесса дробления, на которой дробленый материал из вторичной дробилки дополнительно измельчается в третичной дробилке для получения продукта желаемого размера и формы.

Третичные камнедробилки включают валковые дробилки, конусные дробилки, ударные дробилки, молотковые дробилки, самоизмельчительные или полусамоизмельчительные дробилки и другие специальные машины.

Как правильно выбрать камнедробилку

Выбор типа камнедробилки зависит от нескольких факторов, включая:

- Тип дробимого материала

- Материал какого размера необходимо произвести

- Сколько энергии доступно для этой операции

- Ваши бюджетные ограничения

- Цель использования самой камнедробилки

Например, если вы ищете камнедробилку, разработанную специально для тяжелых горнодобывающих работ, то вам лучше всего подойдут машины для первичного дробления породы, такие как щековые или гирационные камнедробилки; тогда как, если вы планируете производить частицы размером с песок, тогда для ваших целей может больше подойти вторичная камнедробилка, такая как молотковая мельница или ударная дробилка с вертикальным валом.

Точно так же, если вы ищете камнедробилку с высокой выходной мощностью, тогда ударные дробилки, такие как конусные дробилки, могут быть более подходящими для ваших нужд; но если вам нужно что-то более экономичное, то валковые дробильные машины могут лучше соответствовать вашим бюджетным ограничениям.

Использование различных типов камнедробилок может иметь решающее значение, когда речь идет об эффективном выполнении работы, поскольку каждый тип имеет свои преимущества в зависимости от требований вашего проекта. Например, если вы ищете утонченность, а не прочность, то использование импактора может быть выгодным, поскольку он производит несколько мелких деталей одновременно по сравнению с чем-то вроде стандартных конусов, которые дают более однородные продукты, но не обязательно могут генерировать столько утонченности, как вы. потребность в вашем приложении.

Кроме того, если ваш проект требует максимальной прочности, то использование чего-то вроде молотковых мельниц может помочь вам достичь этой цели, поскольку они разработаны специально для быстрого и эффективного разрушения твердых материалов. В конечном счете, выбор камнедробилки, которая лучше всего подходит для вашего проекта, будет в значительной степени зависеть от того, какая производительность вам нужна, и ваших уникальных требований к проекту, поэтому внимательно рассмотрите все эти аспекты, прежде чем принимать окончательное решение.

В конечном счете, выбор камнедробилки, которая лучше всего подходит для вашего проекта, будет в значительной степени зависеть от того, какая производительность вам нужна, и ваших уникальных требований к проекту, поэтому внимательно рассмотрите все эти аспекты, прежде чем принимать окончательное решение.

Поиск идеальной камнедробилки для уникальных потребностей вашего проекта

При правильном применении камнедробилки могут помочь значительно сократить время обработки, а также производить меньше пыли и отходов по сравнению с традиционными методами, такими как взрывные работы или бурение. Производственные затраты также обычно будут намного ниже при использовании камнедробилок, чем при использовании альтернативных методов, благодаря их способности быстро перерабатывать большие объемы материала без значительных трудозатрат, связанных с такими методами добычи, как традиционные процессы бурения и взрывных работ.

Правильный выбор типа камнедробилки необходим для обеспечения оптимальной производительности любого типа крупномасштабного производственного процесса, в котором используются самые разные материалы.