2. Станки-качалки. Типы, назначение.

Для скважин различной глубины и производительности выпускают станки- качалки различных типов. До последнего времени станки- качалки выпускались в соответствии с государственным стандартом (ГОСТ5866-56) пяти типов: СКН2-615, СКН3-1515, СКН5 3015, СКН10-3315,СКН10-3012. Шифр этих станков- качалок обозначает:

Первые три буквы – «Станок-качалка нормального ряда»

Цифры непосредственно после букв- наибольшую нагрузку в точке подвеса штанг в т.

Цифры после тире- первая цифра в случае трехзначного числа или первые две цифры в случае четырехзначного числа обозначают наибольшую длину хода точки подвеса штанг в дециметрах,

Последние две цифры – наибольшее число качаний балансира в минуту.

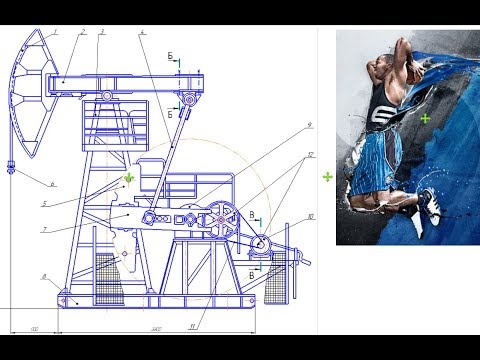

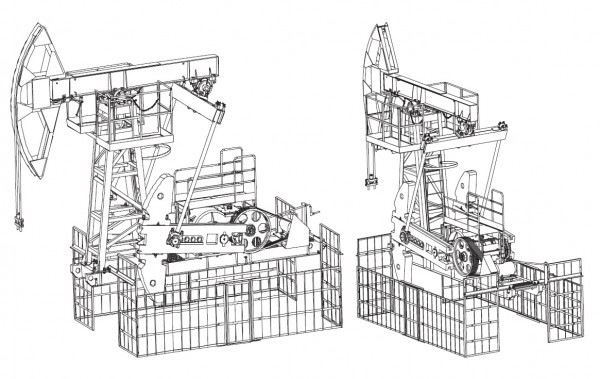

Конструкция

всех указанных станков- качалок однотипна

с разницей только в способе уравновешивания.

Все

станки- качалки состоят из четырех

основных узлов: рамы, стойки балансира

с траверсой и двумя шатунами, редуктора

с кривошипами и противовесами. Наверху

стойки имеется опорная плита, на

которой устанавливаются и крепятся два

подшипника качения оси балансира.

Редуктор устанавливается на раме и

крепится к ней болтами. На обоих концах

ведомого вала редуктора закрепляются

два кривошипа, на которых прикреплены

два чугунных противовеса, предназначенных

для уравновешивания станка- качалки

во время работы. Движение от редуктора

к балансиру передается двумя параллельно

работающими кривошипно-шатунными

механизмами, связанными с балансиром

поперечной траверсой. На ведущем валу

редуктора расположен двухколодочный

тормоз. шатуны изготовлены из труб, в

верхней части которых вварены головки,

которыми они шарнирно соединяются с

траверсой. К нижней части каждого шатуна

приварена опора (нижняя головка) , к

которой болтами прикрепляется корпус

сферического подшипника качения пальца

кривошипа.

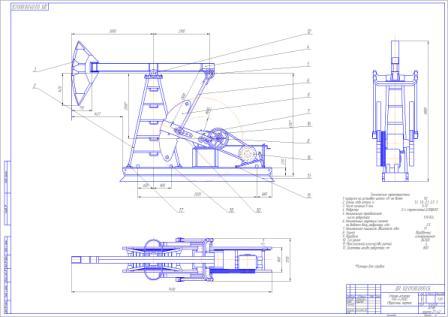

Для кривошипно- шатунного механизма в станках- качалках создают симметричное распределение нагрузки на редуктор, что увеличивает срок службы редуктора и других узлов и деталей станка, а также фундамента.

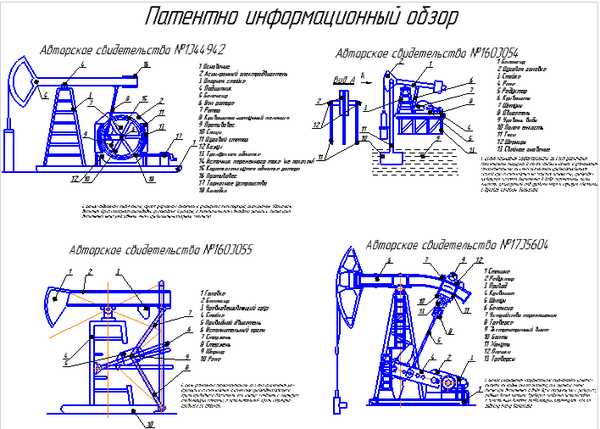

Новый размерный ряд станков-качалок разработан с учетом максимальной унификации их составных элементов, которая предусматривает в основном максимальное использование существующих узлов, с тем, чтобы находящиеся в эксплуатации станки- качалки и изготавливаемые по новому размерному ряду снабжались одними и теми же быстроизнашивающимися частями.

Противовесы на кривошипах могут перемещаться. В зависимости от удаления грузов от оси кривошипного вала создается уравновешивающий момент. Тормоз облегчает работу по передвижению противовесов.

Наряду

с балансирными станками- качалками

применяют и балансирные станки- качалки

СБМ3-1.8-700 И СБМ6-3-2500грузоподъемностью

соответственно 3 и 6 т (30 и 60 кн) и с длиной

хода 1,8 и 3 м.

НАЗНАЧЕНИЕ

Установка предназначена для автоматического замера дебита нефтяных скважин по жидкости и газу.

Устройство

Установка состоит из двух блоков: технологического и аппаратурного. Блоки изготовлены из трехслойных металлических панелей типа «сэндвич» с утеплителем из пенополиуретана или из базальтового утеплителя. В помещении предусмотрены освещение, вентиляция и обогрев.

В технологическом блоке размещены:

замерный сепаратор

переключатель скважин многоходовый ПСМ

счетчик жидкости ТОР

регулятор расхода

привод гидравлический

запорная арматура.

В аппаратурном блоке размещены:

блок управления

блок индикации

блок питания.

типы, принцип работы, технические характеристики станков СК, СКД, ПШГН, СКДР

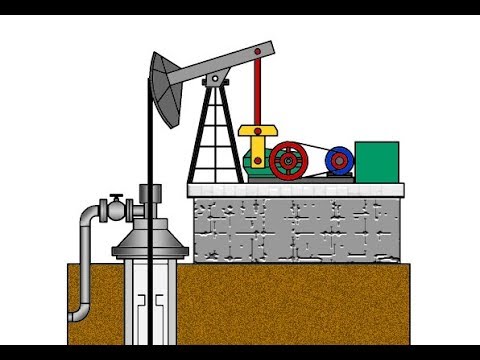

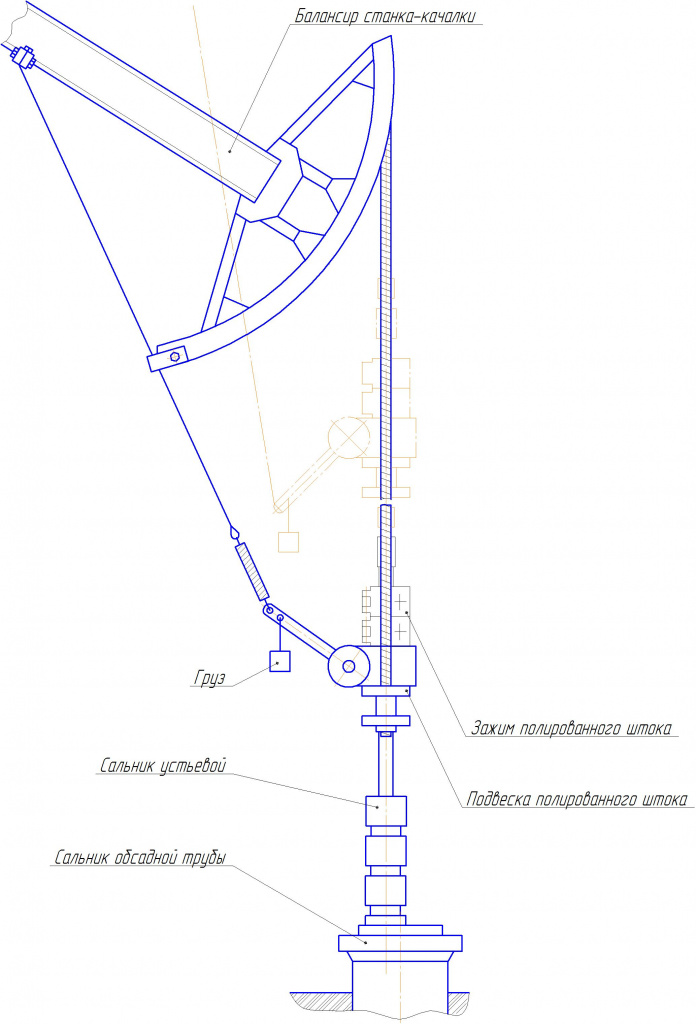

Чтобы понять принцип действия плунжерного насоса станка-качалки, нужно разобраться в роли и назначении отдельного станка в структуре всей трубопроводной сети добывающего комплекса. Качалка для нефти – это приводной механизм насоса, которая своим возвратно-поступательным движением, напоминающим качели, приводит в действие плунжерную пару насосного устройства. Оптимальная цикличность действия механизма качалки позволяет нефтяному ресурсу на глубине залегания концентрироваться у фильтра скважины, что способствует эффективности процесса добычи. Вся конструкция станка предусматривает минимизацию износа его отдельных элементов, установка рассчитана на безупречное действие в течение длительного срока эксплуатации.

Качалка для нефти – это приводной механизм насоса, которая своим возвратно-поступательным движением, напоминающим качели, приводит в действие плунжерную пару насосного устройства. Оптимальная цикличность действия механизма качалки позволяет нефтяному ресурсу на глубине залегания концентрироваться у фильтра скважины, что способствует эффективности процесса добычи. Вся конструкция станка предусматривает минимизацию износа его отдельных элементов, установка рассчитана на безупречное действие в течение длительного срока эксплуатации.

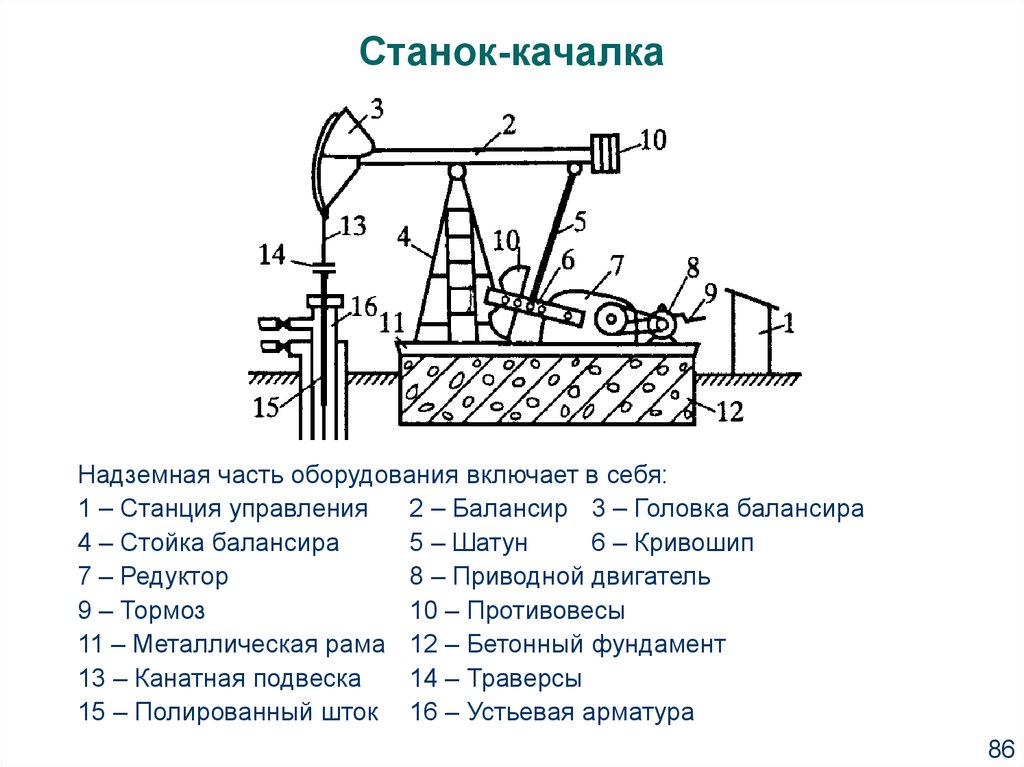

При изучении устройства станка-качалки необходимо начать с установочной базы. База – это то, из чего состоит основа аппарата. Монтаж станка производится на заранее подготовленную бетонную основу, фундамент. Здесь же расположена платформа и её стойка вместе со станцией управления, в которой находится кабина оператора.

После того, как все организационные работы по установке платформы завершены, на неё навешивается массивный балансир, который уравновешивает специальную головку с канатным подвесом. Энергетическим приводом станка является мощный электродвигатель, который через редуктор станка-качалки передаёт усилие на балансир. Двигатель размещается иногда снизу под платформой, но такой вариант используется крайне редко, так как он связан с недостаточной безопасностью эксплуатации оборудования.

Энергетическим приводом станка является мощный электродвигатель, который через редуктор станка-качалки передаёт усилие на балансир. Двигатель размещается иногда снизу под платформой, но такой вариант используется крайне редко, так как он связан с недостаточной безопасностью эксплуатации оборудования.

Через кривошип с шатуном электродвигатель воздействует на балансир, благодаря чему вращение вала двигателя преобразуется в цикличное поступательное движение элементов глубинного насоса.

Пункт управления станком-качалкой изготавливается в коробчатом виде, он содержит всё необходимое электротехническое оборудование комплекса. В станции, в непосредственной близости от управляющего реле, расположен и механический тормоз ручного типа.

Конструктивные особенности

Станки-качалки предназначены для передачи поступательного движения глубинному штанговому насосу, расположенному на дне скважины. Для уменьшения затрат на энергию оборудование должно обладать уникальной кинематической схемой. Дополнительным условием является применение современных комплектующих и компонентов.

Дополнительным условием является применение современных комплектующих и компонентов.

Для анализа функциональности и особенности работы необходимо ознакомиться с конструкцией, которой обладает станок-качалка. Он состоит из силовой установки, вращательное движение от которой поступает на ведущий вал редуктора. На нем расположен кривошип с системой противовесов. Для связи кривошипа с балансиром предусмотрены шатуны и траверсы. В свою очередь, балансир установлен на опорной стойке. Для уменьшения затраты энергии на торцевой части балансира расположена откидная головка.

Правильно установленный станок имеет следующие эксплуатационные качества:

- высокий показатель КПД. Обусловлен системой противовесов, которые позволят оптимизировать затраты энергии;

- надежность. Станок качалка способен работать продолжительное время. Главное — обеспечивать должный уровень смазки подвижных механизмов;

- сложность установки. Для нормальной эксплуатации станки-качалки необходимо устанавливать на обустроенные опорные платформы.

Чаще всего их изготавливают методом заливки бетонной смесью.

Чаще всего их изготавливают методом заливки бетонной смесью.

Наряду с этой конструкцией в нефтедобывающей отрасли применяется безбалансировочное оборудование. Эти модели отличаются относительно небольшими размерами и массой, но при этом обладают более низким показателем КПД. Чаще всего устанавливаются в труднодоступных районах или местах, где обустройство полноценного фундамента затруднено.

В качестве привода чаще всего используются электродвигатели, скорость вращения вала которых не превышает 1500 об/мин. Изменение этого параметра выполняется с помощью коробки передач или ее клиноременного аналога.

Виды станков

Семейство нефтяных качалок представлено на отечественном рынке оборудования большим количеством модификаций. У всех видов станков практически один и тот же принцип работы, но есть и существенные отличия. Наиболее популярны среди нефтяников станки с балансирами, которые относятся к классическому типу добывающего оборудования. В этих станках предусмотрен механизм задней фиксации шатуна и редуктор расположен на одной раме с электродвигателем и балансиром.

В этих станках предусмотрен механизм задней фиксации шатуна и редуктор расположен на одной раме с электродвигателем и балансиром.

Альтернативой классическим станкам являются такие типы станков-качалок, как гидравлические штанговые насосы, закрепляемые на фланце арматуры скважины в самом верху. Штанговые насосы имеют то преимущество перед станками классического типа, что они не требуют при своей установки сооружения мощного фундамента. Особенно важно это свойство штанговых насосов для случаев разработки месторождений в вечной мерзлоте, где заливка любого качественного фундамента сопряжена с большими трудностями. Свайная же установка классических станков не оправдана по экономическим соображениям.

Другой особенностью гидравлических насосов является возможность плавно, бесступенчато регулировать длину обсадной колонны. Благодаря этому появляется возможность точного подбора эксплуатационного режима скважины.

Основные характеристики качалок

Чтобы выбрать более подходящие станки для разработки месторождения нефти, нужно сделать анализ широкого спектра эксплуатационных и технических характеристик всех видов этого оборудования.

При оценке важнейших характеристик станка-качалки обязательно учитывают:

- рабочую штоковую нагрузку;

- максимальный ход плунжера;

- габариты редуктора;

- величину крутящего момента выходного вала;

- частоту качаний.

Определяющим параметром станка является мощность его электродвигателя. На установках классического типа для работы насосных станций достаточна мощность электродвигателя в 25 кВт. Но следует ещё учитывать тип используемых ремней для передачи вращения от двигателя на редуктор, диаметры шкивов ремённой передачи и конструкцию механизма торможения.

Даже если все эксплуатационные параметры рассматриваемого станка устраивают покупателя, ему следует ещё учесть и габариты оборудования. Ведь размеры иногда играют определяющую роль – это те случаи, когда приходится транспортировать станки на большие расстояния в условиях различных климатических и региональных зон страны. Габаритные размеры в большой степени решают вопрос, можно ли произвести установку данного оборудования в конкретной ситуации, в конкретных условиях разрабатываемого месторождения нефти.

Обычно масса станка не превышает 10 т, а его габариты по длине и ширине составляют 7Х2,5 м.

Интересные статьи:

Какой выбрать ручной листогибочный станок для металла?

Какой купить станок для резки арматуры?

Какую купить углевыжигательную печь?

Отдельные модели станков

Специалисту, занимающемуся заказами оборудования для нефтедобычи, необходимо хорошо ознакомиться с отдельными его моделями и их главными характеристиками. Несмотря на то, что каждый такой аппарат рассчитан на долгие годы работы, уже существующие промыслы время от времени производят модернизацию оборудования, закупая более современные его виды. Рассмотрим некоторые модели станков-качалок, сравнивая их характеристики и особенности.

Качалки СК

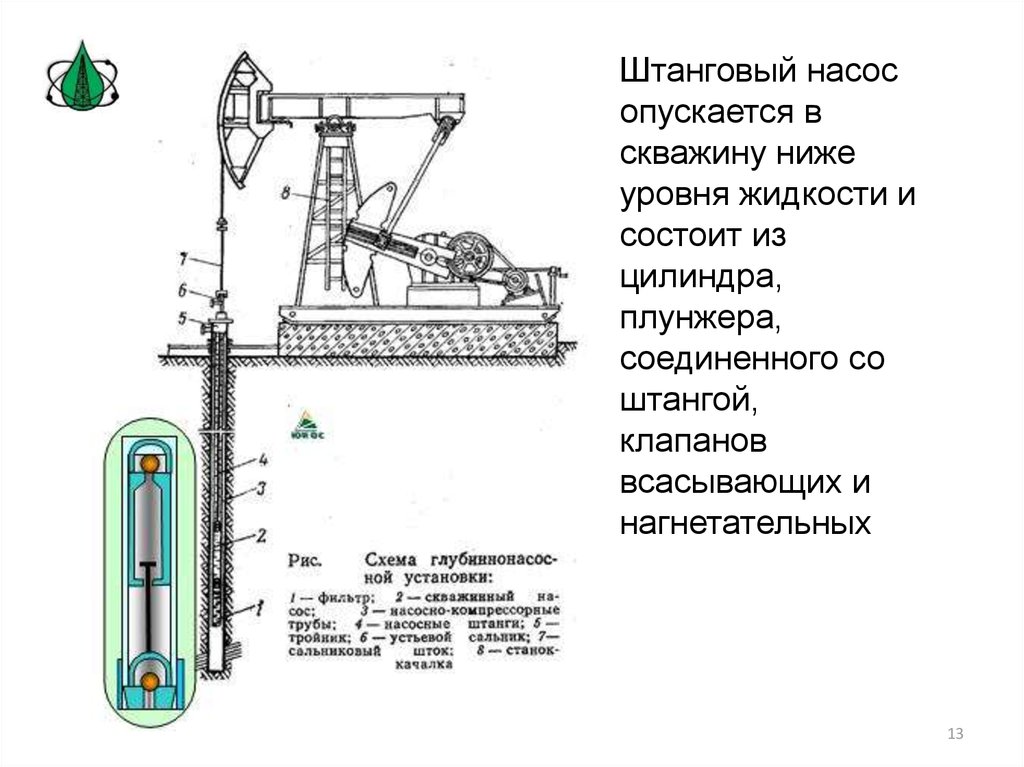

Распространённая в нефтедобывающей отрасли станок- качалка СК представляет собой скважинный насос с отдельным приводом. Насос при работе опускается в обсадную трубу скважины, и с ним соединён специальный шток привода. Шток составляется из колонны отдельных штанг, обеспечивая тем самым требуемую длину.

Шток составляется из колонны отдельных штанг, обеспечивая тем самым требуемую длину.

Как и в других классических вариантах добывающего насосного оборудования, вращение электродвигателя станка преобразуется с помощью кривошипа в поступательное движение штанговой колонны. Два исполнения станков-качалок СК изготавливаются со своим отдельным количеством типоразмеров. Аппараты СК имеют семь типоразмеров, а СКД – шесть.

Главные отличия станков-качалок СКД от СК заключаются в следующем:

- несимметричность кинематической преобразовательной схемы и более высокое преобразующее кинематическое соотношение;

- уменьшенные габаритные размеры;

- расположение редуктора прямо на станочной раме.

В установках СК используются трёхфазные электрические двигатели асинхронного типа с влагостойким исполнением в искробезопасном корпусе. В зависимости от модификации станка в нём могут применяться двигатели мощностью от 4 до 40 кВт.

Механизм тормоза станка включает в себя две колодки, правую и левую, он предназначен для фиксирования станка в нужном положении в момент его остановки.

Качалки СКДР

Более усовершенствованная модель семейства СК – станок-качалка СКДР. Аппарат развивает тяговое усилие в 60 кН при длине штока от 1,2 до 3 м. Редуктор, используемый в аппарате, имеет типоразмер Ц2НШ-450-28 или Ц3НШ-450-28.

Станки СКДР используются для откачки нефти из скважины со штоковой нагрузкой до 80 000 Н. Они разработаны с учётом последних достижений отечественного и зарубежного машиностроения. Главные элементы кинематики станков изготовлены с учётом всех требований ГОСТов на нефтедобывающее оборудование.

Частота качаний установки СКДР регулируется в диапазоне от 1,7 до 11,8 в мин и зависит от передаточного числа установленного редуктора на раме станка. Мощность двигателя качалки может составлять от 5,5 до 22 кВт в зависимости от передаточного числа редуктора.

Общая масса агрегата СКДР составляет 13 100 кг, а его габариты равны 7200х6350х 3100 мм.

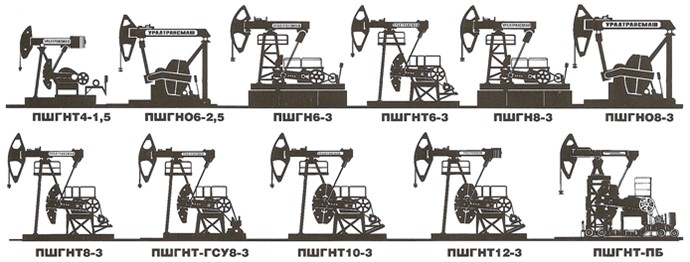

Качалки ПШГН

Приводная часть глубинного нефтяного насоса шагового типа или станок-качалка ПШГН через систему штанг передаёт движение головки на насосный плунжер, расположенный глубоко в обсадной трубе скважины. Головка балансира аппарата соединяется со штоком насоса с помощью тросовой подвески.

Головка балансира аппарата соединяется со штоком насоса с помощью тросовой подвески.

По производительности качалка ПШГН может регулироваться путём увеличения или уменьшения числа качаний в минуту, амплитуды этих качаний и размеров насосного плунжера. Чтобы произвести регулировку длины хода штока, необходимо выполнить перестановку пальцев кривошипно-шатунного механизма в другие отверстия.

Как и все предыдущие нефтяные качалки, разновидность ПШГН не является отдельным их видом, а представляет собой разновидность главного механизма установки для добычи нефти.

Шкивы электродвигателя

Шкивы электродвигателя выполняют быстросменными за счёт конусной расточки тела и применения конусной втулки, закрепляемой гайкой. При помощи сменных шкивов регулируется число ходов точки подвеса штанг.

Поворотные салазки предназначены для крепления электродвигателя, обеспечивают быструю смену и натяжение клиновидных ремней. Выполнены в виде рамы, которая шарнирно укреплена на заднем конце рамы станка-качалки в трёх точках, а на большегрузных СК (длина хода свыше 3,5, и) — в четырёх и прикреплённых к ней поперечно болтами двух салазок, на которые устанавливается электро- двигатель. Поворотные салазки поворачиваются вращением ходового винта.

Поворотные салазки поворачиваются вращением ходового винта.

Обслуживание нефтяных качалок

Специальный персонал нефтедобывающего предприятия выполняет обслуживание станка-качалки. Для удобства его работы конструкторами предусмотрены различные вспомогательные устройства и механизмы. При обслуживании балансира с траверсой и кривошипа на установке устроена специальная площадка, снабжённая системами привода. Операторы, располагаясь на этой площадке, производят управление балансировкой и уравновешиванием станка, проверяют крепление всех узлов кривошипно-шатунного механизма.

Вся кинематика системы привода нефтедобывающей качалки сконструирована для того, чтобы головка станка и кривошип совершала движение в оптимальном ритме и этот режим можно бы было легко перенастраивать.

Функции операторов станков и обслуживающего персонала необходимо разделять. Технический персонал занимается обслуживанием нефтяных насосов во время их интенсивной эксплуатации, в их обязанности входит слежение за рабочими показателями всех механизмов станции и техническое обслуживание насосного оборудования. В случае необходимости они производят и ремонт станков-качалок. Особенно важно в их работе создавать благоприятные режимы функционирования узлов и механизмов станка в моменты возникновения в нём максимальных, пиковых нагрузок.

В случае необходимости они производят и ремонт станков-качалок. Особенно важно в их работе создавать благоприятные режимы функционирования узлов и механизмов станка в моменты возникновения в нём максимальных, пиковых нагрузок.

В функции же операторов установок входят обязанности по регулированию самого процесса выкачки нефтяных ресурсов из глубины месторождения, по установке оптимальных режимов работы станка на каждом периоде освоения запасов углеводородов.

Обработка дерева и металла

Цель обкатки: выявить возможные дефекты сборки и дать приработаться сопрягаемым поверхностям трения.

К обкатке приступают, убедившись, что все сборочные единицы и механизмы закреплены и обеспечена их доброкачественная смазка и что все ограждающие устройства находятся на своих местах. Перед пуском станка проверяют нормальную работу механизмов, проворачивая соответствующие сборочные единицы вручную и переключая рукоятки скоростей и подач. Одновременно следят, как поступает масло к трущимся поверхностям.

Обкатку сначала ведут на холостом ходу и на самых малых скоростях, затем последовательно включают все рабочие скорости вплоть до наибольшей. На этой максимальной скорости станок должен работать не менее ч без перевыва. Точно так же, как механизмы вращения, проверяют работу механизмов привода подач.

В процессе обкатки определяют температуру нагрева подшипников, которая в станках должна быть не выше 50—60 °С, выявляют стук и шум. Все механизмы должны работать плавно, без толчков и вибраций; их пуск и реверсирование должны осуществляться легко и не сопровождаться рывками или ударами.

Все органы управления должны быть сблокированы (связаны между собой) таким образом, чтобы при включениях исполнительных органов перемещения и подачи происходили строго согласованно во времени и полностью исключалась возможность самопроизвольного движения даже на самые малые расстояния каких-либо деталей механизмов, частей агрегата. Упоры, кулачки и другие детали автоматически действующих устройств должны обеспечивать надежное выключение подач, а механизмы зажатых деталей и инструментов — многократное и безотказное их закрепление и раскрепление. Необходимо, чтобы системы смазки и охлаждения подавали к соответствующим местам достаточное количество масла и охлаждающей жидкости.

Необходимо, чтобы системы смазки и охлаждения подавали к соответствующим местам достаточное количество масла и охлаждающей жидкости.

Безотказной должна быть и работа электрооборудования. В рубильниках, переключателях, реостатах и всех других аналогичных устройствах и аппаратах не допускаются даже малейшие неисправности. Недостаточно быстрое включение или выключение электроаппаратуры, чрезмерный нагрев пускового реостата, гудение реле и другие подобные неполадки при обкатке станка или машины свидетельствуют о дефектах сборки или ремонта вообще. Их устраняют соответствующими регулировками, а если нужно, полностью разбирают те или иные механизмы.

Под нагрузкой отремонтированный и собранный станок испытывают путем обработки деталей-образцов на различных скоростях в соответствии с техническими данными паспорта станка. Испытание ведут с нагружением станка до величины номинальной мощности привода, снимая стружку все большего сечения. Допускается кратковременная перегрузка станка, однако не более чем на 25% его номинальной мощности.

Все механизмы станка при его испытании под нагрузкой должны работать исправно, допустимо лишь незначительное повышение шума в зубчатых передачах. Устройства, предохраняющие станок от перегрузок, должны действовать надежно; легко и плавно должна включаться пластинчатая фрикционная муфта. При наибольшей перегрузке станка (на 25%) муфта не должна самовключаться или буксовать.

На точность и шероховатость обработки станок проверяют после его испытания под нагрузкой. Перед новым испытанием нужно прогреть шпиндель, подшипники, гидросистему и другие основные элементы станка обкаткой его на холостом ходу.

Испытание на получение требуемой шероховатости обработанной поверхности производится точением образца при определенных режимах резания. На обработанных поверхностях не должно быть следов дробления.

Для испытания на точность обработки станок необходимо установить на фундаменте или стенде и тщательно выверить при помощи клиньев, башмаков или другими средствами. Его надо привести в то же положение, при котором он был выверен на стадии сборки после окончания ремонта. Приемка отремонтированного станка из капитального ремонта производится по нормам точности, установленным ГОСТ 18097—72 для приемки новых токарных станков.

Приемка отремонтированного станка из капитального ремонта производится по нормам точности, установленным ГОСТ 18097—72 для приемки новых токарных станков.

Проверка станка на жесткость производится (по ГОСТ 7035—75) g целью определения качества сборки передней бабки, суппорта и задней бабки. Жесткость станка уменьшается из-за неровностей на соприкасающихся поверхностях, а также из-за деформации подшипников, клиньев, планок, болтов и других промежуточных деталей вследствие их плохой пригонки.

Показатель жесткости — степень деформации испытываемых сборочных единиц относительно станины под действием внешней силы определенной величины. Проверяют жесткость динамометром и индикатором, применяя при необходимости оправки и упоры. Воздействуя через динамометр на шпиндель или суппорт с определенной силой, выявляют отклонение вследствие деформации по индикатору, установленному с противоположной стороны шпинделя или суппорта.

Испытанием на мощность (производится после испытаний станка на холостом ходу, в работе и на жесткость) определяют коэффициент полезного действия станка при наибольшей допустимой для него нагрузке. Во время испытания обрабатывают болванку или производственную деталь, предварительно выбрав сечение стружки и Другие режимы резания по паспортным данным станка Продолжительность пробной обработки с использованием полной мощности станка не более 30 мин. Допускается перегрузка электродвигателя на 10—15% против его номинальной мощности.

Во время испытания обрабатывают болванку или производственную деталь, предварительно выбрав сечение стружки и Другие режимы резания по паспортным данным станка Продолжительность пробной обработки с использованием полной мощности станка не более 30 мин. Допускается перегрузка электродвигателя на 10—15% против его номинальной мощности.

Геометрическую точность станка проверяют в соответствии о ГОСТ 18097—72 после испытания станка на холостом ходу и в работе.

Различные типы камнедробилок – аренда и продажа дробилок

Большая часть техники начиналась как грубое устройство, которое претерпело значительные изменения, прежде чем стать машиной, которую мы используем сегодня. Камнедробилка была впервые представлена в 1830 году и состояла из отбойного молота. С тех пор камнедробилка стала широко использоваться на многих строительных площадках и принимала множество форм. Вот список различных типов камнедробилок и проектов, в которых они будут использоваться.

Щековая дробилка

В щековой дробилке используется постоянно движущаяся металлическая деталь, которая небольшими движениями дробит камни на расположенной металлической детали. Она называется щековой дробилкой, потому что работает так же, как человеческая челюсть: пища попадает в рот, а нижняя челюсть прижимает ее к неподвижной верхней челюсти. Щековая дробилка обычно изготавливается из литой стали, потому что это машина для тяжелых условий эксплуатации. Существует три типа щековых дробилок: дробилка Blake, дробилка Dodge и универсальная дробилка. Тип щеки варьируется, поэтому для определенных проектов предпочтительны разные щековые дробилки. Например, дробилка Dodge используется в лабораторных целях, а не как тяжелое оборудование, потому что она может слишком легко засориться, что делает ее бесполезной для крупномасштабных проектов.

Она называется щековой дробилкой, потому что работает так же, как человеческая челюсть: пища попадает в рот, а нижняя челюсть прижимает ее к неподвижной верхней челюсти. Щековая дробилка обычно изготавливается из литой стали, потому что это машина для тяжелых условий эксплуатации. Существует три типа щековых дробилок: дробилка Blake, дробилка Dodge и универсальная дробилка. Тип щеки варьируется, поэтому для определенных проектов предпочтительны разные щековые дробилки. Например, дробилка Dodge используется в лабораторных целях, а не как тяжелое оборудование, потому что она может слишком легко засориться, что делает ее бесполезной для крупномасштабных проектов.

Гираторная дробилка

Подобно щековой дробилке, гирационная дробилка измельчает камни, помещая их между двумя пластинами из марганцовистой стали и направляя их прямо вниз. Он не вращается, а питается от электричества. Гирационные дробилки используются на горнодобывающих предприятиях или предприятиях по переработке руды и могут использоваться для первичного или вторичного дробления. Он дробит камни, вращая вертикальный вал и дробя камни круговыми движениями, когда они выпадают из узкого дна, когда они достаточно малы.

Он дробит камни, вращая вертикальный вал и дробя камни круговыми движениями, когда они выпадают из узкого дна, когда они достаточно малы.

Конусная дробилка

Конусные дробилки можно разделить на четыре подтипа: составные дробилки, конусные дробилки Symons, одноцилиндровые гидравлические конусные дробилки и многоцилиндровые гидравлические конусные дробилки. Базовая конструкция конусной дробилки аналогична гирационной дробилке, но значительно шире. Он вращается и раздавливает камень о стенку машины, где он падает в нижнюю камеру и снова раздавливается, пока не выпадет из дна. Конусная дробилка используется на строительных площадках, потому что она дает отличные результаты, она относительно дешева и имеет встроенную функцию, которая позволяет ей корректироваться, когда она перегружена камнями.

Ударные дробилки

Эти дробилки не используют давление для дробления камней, а используют вращающийся двигатель, который использует удар для дробления камней о стенки большой металлической клети. Клетка может быть отрегулирована в соответствии с размером камня, который необходим, и как только камень станет достаточно маленьким, он выпадет из нижней части клетки. Ударные дробилки изначально использовались для более мягкого камня, такого как известняк и гипс, но благодаря улучшенной конструкции они могут работать с гораздо более твердыми камнями. Существует два типа ударных дробилок: ударная дробилка с горизонтальным валом и ударная дробилка с вертикальным валом.

Клетка может быть отрегулирована в соответствии с размером камня, который необходим, и как только камень станет достаточно маленьким, он выпадет из нижней части клетки. Ударные дробилки изначально использовались для более мягкого камня, такого как известняк и гипс, но благодаря улучшенной конструкции они могут работать с гораздо более твердыми камнями. Существует два типа ударных дробилок: ударная дробилка с горизонтальным валом и ударная дробилка с вертикальным валом.

Камнедробилки используются в строительных проектах по всему миру уже несколько десятилетий. Они представляют собой важную часть оборудования, которое бывает разных типов. Этот список включает описание различных типов камнедробилок, чтобы вы могли принять взвешенное решение при выборе одного из них для своего следующего проекта.

Автор:

типов камнедробилок | Карьерное дробильное оборудование

Вам необходимо переработать песок, гравий, минералы, горную породу или другие заполнители, но вы еще не приобрели или не взяли в аренду дробильное оборудование? Нет сомнений — вам нужно работать с опытной и профессиональной компанией по проектированию и инжинирингу погрузочно-разгрузочного оборудования, занимающейся продажей, арендой и установкой лучших новых дробилок для ваших нужд.

В конце концов, наша последняя история успеха Kemper Equipment иллюстрирует, что происходит, когда производитель заполнителей внедряет неправильную конструкцию системы и погрузочно-разгрузочное оборудование!

Однако, если вы новичок в отрасли переработки заполнителей, у вас, вероятно, есть много вопросов о камнедробилках. Являясь основным оборудованием для обработки материалов на всех заводах, дробилки должны без проблем координироваться с грохотами, конвейерными системами и промывочным оборудованием.

Сегодня мы расскажем все, что вам нужно знать о дробилках, чтобы помочь вам понять вопросы, которые вы должны задать при поиске подходящего погрузочно-разгрузочного оборудования для ваших операций.

Этапы дробления горных пород: Дробильные станции

Обычно в проекте используют несколько типов дробилок и настраивают их как станции в формате цепи для выполнения необходимых работ по измельчению материала. Во многих случаях устанавливаются первичные, вторичные, третичные и четвертичные станции для уменьшения породы до желаемого размера, формы и консистенции.

Конечно, не для всех проектов требуются все станции или этапы. Иногда одно только первичное дробление может обеспечить достаточное уменьшение для ваших нужд.

Например, если окончательный размер вашего продукта должен составлять от 4 до 6 дюймов, первичная щековая или роторная дробилка могут решить ваши задачи. Однако вам, вероятно, потребуется продукт гораздо более мелкого помола, а это означает использование до трех или даже четырех станций с различными типами дробилок.

1. Первичное дробление

В качестве первого этапа в цикле дробления после извлечения на руднике (или, в случае производства рециклированного асфальта, доставки на завод по переработке RAP автомобильным транспортом), первичное дробление уменьшает материал до размер и форма, которые могут быть обработаны вторичной дробилкой.

Как правило, минимальная настройка большинства первичных дробилок составляет от 4 до 6 дюймов, как указано выше. Щековые, конусные, ударные дробилки и гирационные дробилки чаще всего подходят в качестве типов оборудования для первичного дробления, хотя первичные и вторичные дробилки могут частично совпадать в зависимости от подходящих типов.

2. Вторичное дробление

При вторичном дроблении важным фактором становится степень измельчения. Знание того, насколько тонким должен быть ваш конечный продукт, а также требования к питанию вашей дробильной станции третичного или окончательного измельчения, поможет вам определить, какое измельчение необходимо провести на этом этапе.

Конусные дробилки часто размещаются на станции вторичного дробления, потому что они универсальны с точки зрения подачи, установки с закрытой стороной, скорости и выброса. Однако при использовании конусных дробилок важно эксплуатировать их с постоянными настройками дросселирования, чтобы поддерживать высокую производительность.

3. Третичное/четвертичное/конечное восстановительное дробление

Целью третичной (третьей), четвертой (четвертой) или заключительной стадии дробления является измельчение и придание камню или другому материалу товарного вида. Опять же, этапы могут частично совпадать с точки зрения того, какие стили измельчения работают лучше всего.

Конусные дробилки, ударные дробилки с вертикальным валом (VSI), горизонтальные ударные дробилки или даже измельчающие валковые дробилки высокого давления могут использоваться в позиции окончательного измельчения.

Типы горных пород Выберите дробилки, которые вам нужны

Песчаник, известняк, гравий и гранит, возможно, являются наиболее распространенными заполнителями, используемыми сегодня в строительной отрасли, но эти породы имеют очень разные характеристики твердости и абразивности.

Тип горной породы, на переработке которой вы планируете сосредоточить свое внимание, будет определять типы камнедробилок, которые вам необходимо включить в схему дробления.

Чем больше вы знаете о типе породы, которую вы хотите раздробить, и о ее конечном использовании, тем проще будет выбрать лучшее оборудование для достижения целей вашего проекта.

Итак, сколько существует типов камнедробилок?

На вопрос «сколько существует типов камнедробилок?» можно ответить по-разному, в зависимости от того, что человек, спрашивающий, пытается узнать о горных породах, песке, гравии или переработке полезных ископаемых.

Ответ может быть от трех до четырех, если вы говорите о настройке станций в комплексной дробильной установке . Это камнедробилки первичного, вторичного и третичного/четвертичного/конечного измельчения, о которых мы говорили выше.

Конечно, камнедробилки бывают разных стилей . Щековые и конусные дробилки компрессионного типа, например, подходят для различных станций в цепи дробления (в зависимости от таких факторов, как размеры, разновидности и твердость породы, которую необходимо раздробить, а также от необходимой производительности).

Число типов дробилок с точки зрения стиля и конфигурации может быть более сложным для количественной оценки, поскольку существует множество способов настройки камнедробилок. Однако на многих дробильных установках вы найдете четыре основные конструкции — конусную, щековую, вращательную и ударную дробилки.

Щековые дробилки

При компрессионном дроблении щековые дробилки, как правило, представляют собой более тупой инструмент по сравнению с конусными дробилками, поэтому они часто используются на первичной стадии дробления породы.

Щековые дробилки, также известные как «камнедробилки», используются для дробления более крупных и твердых материалов на более удобные в обращении куски. Они, как правило, хорошо справляются со многими типами материалов и не так сильно изнашиваются, как ударные камнедробилки. Они также производят минимальное количество мелких частиц и пыли, хотя конечный продукт с этим типом камнедробилки почти всегда требует вторичного дробления.

Чтобы узнать больше о щековых дробилках, прочтите нашу предыдущую запись в блоге, в которой рассказывается об этих прочных элементах погрузочно-разгрузочного оборудования, а также о наиболее частых вопросах операторов о щековых дробилках.

Гирационные дробилки

Гирационные дробилки имеют коническую головку и вогнутую поверхность (часто облицованную марганцевой сталью) и разбивают материал на части путем сжатия за счет так называемого эксцентричного движения.

Как и щековые дробилки, гирационные дробилки часто используются на станциях первичного дробления, хотя иногда они могут использоваться и в качестве вторичных дробилок.

Конусные дробилки

Подобно щековым и гирационным дробилкам, конусные дробилки работают за счет сжатия, что означает, что они измельчают материалы, сжимая их до тех пор, пока они не разрушатся.

Существуют также ударные камнедробилки, а именно оборудование HSI и VSI (о них чуть позже).

Конусные дробилки имеют вращающийся кожух в вогнутой чаше, футерованной марганцем, — это похоже на гирационные дробилки, но камера дробления в конусных дробилках имеет не такой крутой угол.

Конусные дробилки могут принимать среднетвердые и очень твердые и абразивные материалы, которые могут быть сухими или влажными, но не липкими (тогда как гирационные дробилки лучше подходят для обработки более мягких и сухих материалов). Их выход будет относительно кубическим продуктом с коэффициентом измельчения от 6:1 до 4:1.

Понимание принципа работы конусного дробильного оборудования лучше всего проиллюстрировано в визуальном формате — посмотрите это демонстрационное видео с нашего канала Kemper Equipment на YouTube.

Ударные дробилки – VSI и HSI

Ударные дробилки включают VSI, а также ударные дробилки с горизонтальным валом (HSI), и их лучше всего использовать с менее абразивными породами, такими как известняк. Эти типы машин разбивают материал ударными силами определенных изнашиваемых деталей, известных как ударные стержни и ударные пластины или крюки.

Некоторые предприятия также используют ударные дробилки после того, как они уже использовали другой тип камнедробилки, который производит более удлиненный камень. Это помогает дополнительно придать измельченному материалу более мелкую консистенцию и более кубическую форму.

Ударные дробилки, как правило, дешевле, чем компрессионные дробилки (также известные как конусные и щековые дробилки, о которых мы уже говорили) и имеют более высокий коэффициент измельчения. Они также могут разрушать породы осадочного типа — известняк и подобные — по естественным линиям, что сглаживает острые углы и слабые края. Это может привести к результату, более похожему на песок по своей природе.

Они также могут разрушать породы осадочного типа — известняк и подобные — по естественным линиям, что сглаживает острые углы и слабые края. Это может привести к результату, более похожему на песок по своей природе.

Недостатки ударных дробилок включают их склонность к образованию избыточного количества мелких материалов при использовании с более мягкими породами. Ударные камнедробилки также могут требовать частой замены деталей и могут создавать большое количество пыли, что может стать проблемой на некоторых рабочих площадках.

Переносные и стационарные дробильные установки

В зависимости от продолжительности вашего проекта и того, насколько мобильным должно быть ваше дробильное оборудование, вы можете выбрать стационарные или передвижные/модульные дробильные установки.

Стационарные установки уже давно пользуются спросом, потому что они обладают более высокой производительностью и эффективностью, а также более низкими производственными затратами и более простым обслуживанием. Они также исторически отличались более низкой стоимостью энергии, если у вас есть электричество на месте, и не требуется никакого дополнительного оборудования для их перемещения с места на место.

Они также исторически отличались более низкой стоимостью энергии, если у вас есть электричество на месте, и не требуется никакого дополнительного оборудования для их перемещения с места на место.

Тем не менее, тенденции начинают меняться, и портативное оборудование технологически совершенствуется до такой степени, что в будущем оно сможет заменить стационарные установки.

Переносное погрузочно-разгрузочное оборудование уже сегодня предлагает непревзойденную гибкость производства. Например, если вам нужно перемещать дробильную установку более одного раза в год на несколько рабочих мест, вам, вероятно, лучше инвестировать в портативное оборудование.

Эти автономные установки лучше подходят для небольших проектов и при необходимости могут перемещаться от проекта к проекту. Зачастую они все еще не так эффективны и имеют меньшую мощность, чем стационарные установки, но в долгосрочной перспективе они могут быть более рентабельными, если у вас есть несколько проектов в разных областях.

Чаще всего их изготавливают методом заливки бетонной смесью.

Чаще всего их изготавливают методом заливки бетонной смесью.