Сверление древесины | Лесоматериалы | Деревянное строительство

В столярных работах сверление применяется для устройства отверстий под круглые шипы, шурупы и другие металлические элементы при соединении деталей, под пробки при удалении сучков, под пазы при обработке древесины стамеской и долотом. Принцип работы любого сверла состоит в том, что оно, углубляясь в древесину, своими режущими гранями выбирает материал, образуя отверстие.

Типы сверл и подготовка их к работе

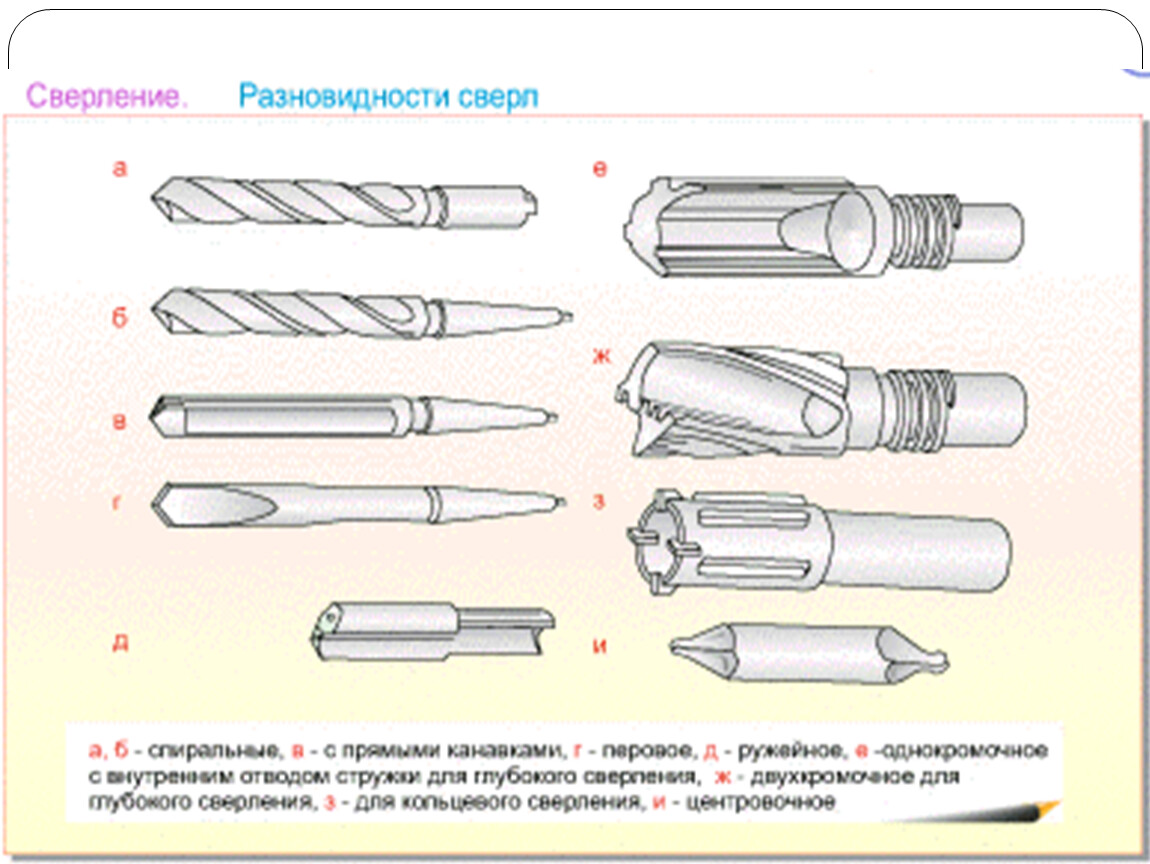

Сверла бывают перовые, центровые, спиральные, винтовые (рис. 1). У сверла различают хвостовик, собственно стержень, режущую часть и элементы для отвода стружки.

Перовые сверла типа ложечной перки имеют вид удлиненного корытца с острыми краями (см. рис. 1, а). Служат они для сверления отверстий под нагели диаметром 3…16 мм (при длине сверла до 170 мм). В процессе сверления перку периодически вынимают из древесины для удаления стружки. Недостатком перового сверла является отсутствие направляющего центра.

Центровыми сверлами (см. рис. 1, в) сверлят сквозные, но неглубокие отверстия поперек волокон древесины, так как выход стружки в них затруднен. Работают такие сверла только в одну сторону и при нажиме сверху. Их диаметр – до 50, длина – до 150 мм.

Спиральные сверла (см. рис. 1, г) более совершенны по своей конструкции. В них предусмотрен вывод стружки, в результате чего отверстие не забивается при сверлении стружкой и имеет чистые ровные стенки. Как и центровьнз, эти сверла имеют центр и подрезатель или же коническую заточку режущей части. Диаметр сверл с конической заточкой – 2…6 мм (короткая серия) и 5…10 мм (длинная серия), а с центром и подрезателем – 4…32 мм. Сверла с конической заточкой применяются для сверления вдоль волокон, с центром и подрезателем – поперек. Спиральные сверла могут оснащаться пластинками из твердого сплава для обработки особо твердых пород древесины.

Винтовые сверла (см. рис. 1, д) используют в основном для сверления глубоких отверстий поперек волокон древесины. После прохождения этим сверлом стенки отверстия получаются чистые. Диаметр сверл т– до 50, длина – до 1100 мм.

Для сверления отверстий больших диаметров используют пробковые сверла, а для расширения отверстий под головки шурупов или гаек – зенковки (рис. 2). При сверлении древесины применяют также сверла для металла, уменьшая их угол заточки.

Сверло должно быть правильно заточено, иначе оно будет рвать, а не резать древесину, а отверстие забиваться стружкой. При затачивании необходимо сохранять прямолинейность режущих кромок. Так как режущая головка имеет ограниченный запас металла, сверло следует затачивать бережно и экономно. Затачивают его на абразивном камне (рис. 4, а) или вручную тонким квадратным напильником, а доводят специальным оселком. Обычно угол заточки сверла составляет 12°.

Центровые сверла начинают затачивать с внутренней стороны режущей кромки, остальные – с наружной. Правильность заточки проверяют шаблоном (рис. 4, б). Концы боковых резцов должны выступать не менее чем на 3 мм над режущими кромками горизонтальных резцов. Это дает возможность выступам начать процесс резания раньше, чем горизонтальные резцы начнут срезать стружку.

Правильность заточки проверяют шаблоном (рис. 4, б). Концы боковых резцов должны выступать не менее чем на 3 мм над режущими кромками горизонтальных резцов. Это дает возможность выступам начать процесс резания раньше, чем горизонтальные резцы начнут срезать стружку.

От того, как заточено сверло, зависят прежде всего чистота обработки отверстия и точность сверления. Поперечная режущая кромка должна проходить через ось сверла. При смещении её от оси сверло уйдет в сторону, в результате чего будут происходить неравномерный износ режущих кромок и биение сверла, а следовательно, увеличение диаметра отверстия.

| Рис. 1. Сверла для работы с древесиной: а, б – перовые; в – центровое; г – спиральное; д – винтовое. | Рис. 2. Пробковое сверло (а) и зенковка (б). |

Рис. 3. Приспособление для сверления отверстий большого диаметра: 1 – патрон дрели; 2 – металлические тяги; 3 – деревянный круг; 4 – полотно пилы; 5 – центрирующее сверло. | Рис. 4. Затачивание сверла на точиле (а) и проверка правильности заточки по шаблону (б). |

| Рис. 5. Ручная винтовая сверлилка (а) и коловорот (б): 1 – нажимная головка; 2 – ручка; 3 – стальной стержень с резьбой; 4 – зажимной патрон; 5 – кольцо, переключатель; 6 – храповой механизм. | Рис. 6. Дополнительный инструмент для сверления: а – бурав; б – буравчик; в – ложечный бурав. |

Для высверливания в массиве большого количества одинаковых отверстий необходимо иметь в запасе несколько сверл одного и того же диаметра. Периодическая смена сверл увеличит их срок службы.

Ручное сверление древесины. Древесину сверлят при помощи сверлилки и коловорота. Для закрепления в них сверл используют зажимные патроны различных конструкций.

Ручная винтовая сверлилка (рис. 5, а) служит в основном для высверливания отверстий диаметром до 5 мм. На ее стержне имеется винтовая резьба для передвижения ручки. Усилие от руки, сжимающей ручку, передается стержню, и ок начинает вращаться. Вторая рука оказывает воздействие на нажимную головку. От совмещения этих двух усилий и происходит внедрение сверла в древесину, т. е. процесс резания.

Усилие от руки, сжимающей ручку, передается стержню, и ок начинает вращаться. Вторая рука оказывает воздействие на нажимную головку. От совмещения этих двух усилий и происходит внедрение сверла в древесину, т. е. процесс резания.

У коловорота (рис. 5, б) процесс резания происходит от усилия, которое рука работающего создает при вращении коленчатого стержня коловорота с ручкой посередине. Снизу стержня находится патрон с трещоткой, дающей возможность устанавливать вращение вправо и влево. В коловороте можно крепить сверла диаметром до 10 мм.

Для сверления отверстий в обязательном порядке размечают их центры. При разметке учитывают твердость древесины, степень ее раскалываем ости, расположение трещин и сучков, направление и глубину сверления, наличие гвоздей, металлических скоб и т. д. Обычно центры отверстий накалывают чертилкой или трехгранным шилом на глубину диаметра сверла. При сверлении отверстий больших диаметров их центры предварительно засверливают тонкими сверлами, с тем чтобы сверло не ушло в сторону. Центры глубоких сквозных отверстий засверливают с обеих сторон; при этом так же (т. е. с двух сторон) выполняют и сам процесс сверления. Диаметр сверла для засверливания под шурупы должен быть на 0,5 мм меньше диаметра средней части шурупа. В хрупкой древесине и у торцов для головок шурупов рекомендуется делать обнижение (зенкование), чтобы при дальнейших операциях (грунтовании, шпатлевании и окрашивании) головки шурупов располагались заподлицо с поверхностью детали.

Центры глубоких сквозных отверстий засверливают с обеих сторон; при этом так же (т. е. с двух сторон) выполняют и сам процесс сверления. Диаметр сверла для засверливания под шурупы должен быть на 0,5 мм меньше диаметра средней части шурупа. В хрупкой древесине и у торцов для головок шурупов рекомендуется делать обнижение (зенкование), чтобы при дальнейших операциях (грунтовании, шпатлевании и окрашивании) головки шурупов располагались заподлицо с поверхностью детали.

При выполнении сквозных отверстий необходимо на выходе сверла поставить препятствие (для этого можно использовать кусок дерева), иначе в заготовке неминуемо образуются сколы или трещины. При сверлении инструмент нельзя поворачивать на себя. Не рекомендуется работать незаточенными сверлами и сверлами со сколами режущей части и трещинами. Следует обращать внимание на центровку сверла в патроне, так как от этого зависит правильность сверления. От сильного биения сверло неизбежно уйдет в сторону. Правильная заточка сверла позволит избежать приложения излишних усилий и получения рваной поверхности.

Для сверления глубоких отверстий в массиве древесины используют бурав (рис. 6, а), а неглубоких отверстий в древесине твердых пород под шурупы – буравчик (рис. 6, б). Бурав представляет собой металлический стержень с ушком для ручки вверху и винтовой поверхностью с направляющим центром – внизу. У буравчика затруднен вывод стружки из отверстия, поэтому его периодически вынимают из отверстия и очищают от стружки. Бурав и буравчик не дают той чистоты обработки, какую можно получить при сверлении сверлами. У мастеров по столярному делу имеются ложечные буравчики (рис. 6, в). По сути, это те же перки, только с острым наконечником и конусным винтом.

Приём работы буравом следующий: сначала его устанавливают в намеченное место острием, а затем с определенным усилием прижимают к дереву. Когда наконечник углубится в дерево, то дальнейший нажим уже не нужен, необходимо только поворачивать инструмент за ручки.

Сверление. Виды сверления – презентация онлайн

Похожие презентации:

Сверление. Виды сверления

Процессы обработки конструкционных материалов. Сверление

Сверление, зенкерование, развертывание

Сверление, зенкование, зенкерование и развертывание отверстий

Инструменты для обработки отверстий. Часть 1

Сущность процессов сверления, зенкерования, зенкования, цекования и развертывания

Обработка заготовок на сверлильных станках

Сверление. Механизированное и ручное оборудование для сверления

Процесс обработки отверстий, сверление

Сверление. Слесарное дело

1. Байтлеуов Арман Жумабаевич

СверлениеБайтлеуов Арман Жумабаевич

Студент гр. МС 302

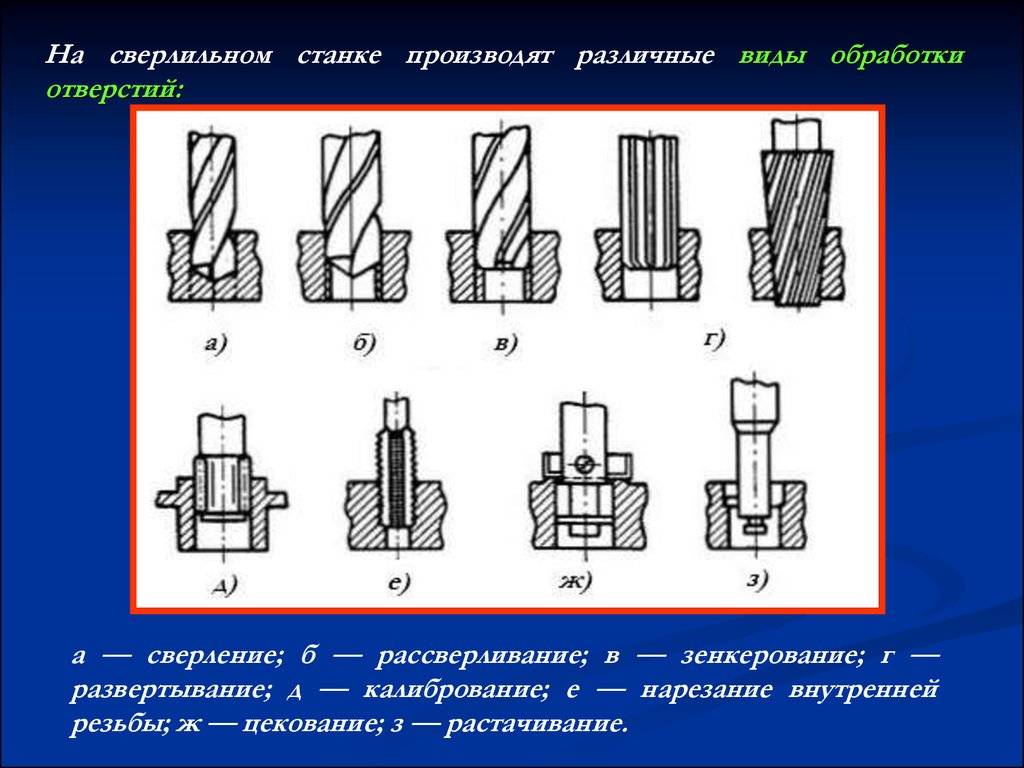

2. Виды сверление

А — сверление сверломВ — растачивание на токарном станке

С — зенкерование зенкером

D — развёртывание развёрткой

E,F — цекование цековкой

G — зенкование зенковкой

H — нарезка резьбы метчиком

Page 2

A) Сверление – распространенный метод получения отверстий в сплошном материале.

Сверлением получают сквозные и несквозные (глухие) отверстия и обрабатывают

предварительно полученные отверстия с целью увеличения их размеров, повышения точности

и снижения шероховатости поверхности.

Сверление осуществляют при сочетании вращательного движения инструмента вокруг оси главного движения и поступательного его движения вдоль оси – движения подачи.

Обадвжения на сверлильном станке сообщают инструменту.

Процесс резания при сверлении протекает в более сложных условиях, чем при точении. В

процессе резания затруднен отвод стружки и подвод охлаждающей жидкости к режущим

лезвиям инструмента. При отводе стружки происходит трение ее о поверхность канавок

сверла и сверла о поверхность отверстия. В результате повышаются деформация стружки и

тепловыделение. На увеличение деформации стружки влияет изменение скорости резания

вдоль режущего лезвия от максимального значения на периферии сверла до нулевого значения

у центра.

Page 3

B) Раста́чивание — процесс механической обработки внутренних поверхностей отверстия расточными

резцами в заданный размер.

В основном осуществляется на токарных, агрегатных, расточных и других группах

В основном осуществляется на токарных, агрегатных, расточных и других группахметаллорежущих станков. Растачивание является одной из самых сложных операций в металлообработке.

Диаметр обрабатываемого отверстия может составлять от нескольких миллиметров (Токарно-винторезный

станок) до нескольких метров (Токарно-карусельный станок). Также растачивание предусматривает всевозможные

технологические выемки, фаски, канавки, заточку под разными углами и пр.

С) Зенкерование (от нем. Senken — проходить, углублять (шахту)) — вид механической обработки резанием, в

котором с помощью специальных инструментов (зенкеров) производится обработка цилиндрических и

конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности.

Зенкерование является получистовой обработкой резанием.

Не следует путать зенкерование с зенкованием — обработкой фаски (краев отверстия)

D)Развёртывание — вид чистовой механической обработки отверстий резанием.

Производят после предварительного сверления и зенкерования для получения отверстия с меньшей

шероховатостью. Вращающийся инструмент — развёртка — снимает лезвиями мельчайшие

стружки с внутренней поверхности отверстия. Условия резания и нагрузка на инструмент при

выполнении развёртывания, и шероховатость поверхности схожи с так называемым протягиванием.

Не следует путать развертывание с зенкерованием. Последнее является получистовой операцией,

выполняемой обычно над отверстиями в литых деталях с целью удаления литьевой шероховатости

и получения отверстий невысокой точности. Зенкерование также рекомендуется выполнять перед

развёртыванием (чистовой операцией).

E, F)Цеко́вка — режущий инструмент для обработки отверстий в деталях с целью получения цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых

отверстий. Применяется для обработки просверлённых отверстий под головки болтов, винтов и

заклёпок.

Цекование — процесс обработки с помощью цековки отверстия в детали для образования гнёзд

под потайные головки крепёжных элементов (заклёпок, болтов, винтов).

G) Зенко́вка — многолезвийный режущий инструмент для обработки отверстий в деталях с целью

получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или

снятия фасок центровых отверстий. Применяется для обработки просверлённых отверстий под

головки болтов, винтов и заклёпок.

Зенковки для цилиндрических углублений и опорных плоскостей часто называют цековками.

Зенкование — процесс обработки с помощью зенковки отверстия в детали для образования гнёзд

под потайные головки крепёжных элементов (заклёпок, болтов, винтов).

H) Резьба (в технике) — чередующиеся

выступы и впадины на поверхности тел

вращения,расположенные по винтовой

линии. Является основным элементом

Резьбового соединения, винтовой передачи,

а также червячного зацепления зубчато-винтовой

передачи.

Схема цилиндрической резьбы. Схема конической резьбы.

Отличия сверления и рассверливания

Движение инструмента:

резание – вращательное движение

подача – поступательное движение

При сверлении не получить:

высокую точность обработки

поверхность отверстия высокого качества.

Просверленные отверстия не имеют правильной формы,

в поперечном сечении возникает овальность, а в продольном – конусность.

Рассверливание

получение более точных отверстий

уменьшение увода сверла от оси детали

7. ПРОМЫШЛЕННЫЕ СВЁРЛА

Радиально-сверлильныйстанок 2SR-40

Page 7

Вертикально-сверлильный

станок Profi-Z4

8. Основные части спирального сверла

Спиральное сверло(быстрорежущая сталь)

Page 8

Цилиндрический

хвостовик

Конический

хвостовик

Примечание

Диаметр

от 1 до 10 мм

Диаметр

от 6 до 80 мм

свыше 6÷8 мм

хвостовики сварные

из сталей 45, 40Х

9. Режущая часть спирального сверла

Главные режущие кромки сверла прямолинейны и наклонены к его оси подглавным углом в плане. Режущая и калибрующая части сверла составляют его

рабочую часть, на которой образованы две винтовые канавки, создающие два

зуба, обеспечивающие процесс резания.

Page 9

10.

Геометрические параметры сверлаШесть лезвий на рабочей части сверла

Геометрические параметры сверлаШесть лезвий на рабочей части сверлаКалибрующая

часть сверла

Перемычка

два главных лезвия (1-2 и 1′-2′),

два вспомогательных лезвия (1-3, 1′-3′)

два лезвия (0-2 и 0-2′)

Сверло характеризуется основными углами:

передним углом γ

задним углом α

углом наклона винтовой канавки ω

углом наклона поперечной кромки ψ

углом при вершине резца 2φ

Page 10

Определение геометрических параметров

Угол

Определение

Расположен

Характеристики

Передний угол, γ

Угол между касательной к передней

поверхности сверла в

рассматриваемой точке и нормалью

в той же точке к поверхности

вращения

В плоскости N-N,

перпендикулярной

к главной режущей

кромке

Имеет различную величину

и определяется по

формуле

Задний угол, α

Угол, заключенный между

касательной к задней поверхности

пера в рассматриваемой точке

режущего лезвия и касательной к

окружности ее вращения вокруг оси

сверла

В плоскости О-О,

параллельной оси

сверла

Имеет различную величину.

Задняя поверхность сверла

затачивается так, что на

периферии угол имеет

минимальное значение

Для свёрл из

быстрорежущей стали

зависит от их диаметра и

находится в пределах от 18

до 30 градусов.

Угол наклона винтовой

канавки, ω

Угол заключенный между осью

сверла и развернутой винтовой

линией стружечной канавки

Угол наклона

поперечной кромки, ψ

Угол между проекциями поперечного

и одного из главных режущих лезвий

на плоскость, перпендикулярную оси

сверла

Обычно принимают

равным 55 градусам

Угол при вершине

резца, 2φ

Угол между главными режущими

лезвиями

зависит от свойств

обрабатываемого

материала и лежит в

пределах 80 -140 градусов

12. Особенности процесса резания при сверлении

Наличие очень малых передних углов в центральной части сверла иотрицательных у перемычки повышает деформацию срезаемой

стружки, увеличивает силы трения и тепловыделение в зоне резания.

Наблюдается повышенное трение в процессе свёрления

отсутствия вспомогательных задних углов на ленточках.

из-за

Сверло в процессе резания находится в постоянном длительном

контакте со стружкой и обработанной поверхностью, ухудшены условия

отвода стружки.

Различие скоростей резания для точек режущих лезвий в процессе

свёрления усложняет процесс деформации стружки и ее схода по

передней поверхности инструмента.

Page 12

13. Стандартизация конструктивных элементов спиральных свёрл

ГОСТ регламентирует основные размеры спиральных свёрл:номинальный диаметр D;

общая длина сверла L;

длина рабочей части l;

размеры шейки l3 и хвостовика l4 .

Размеры конусного хвостовика характеризуются системой

и номером конуса по стандарту (см. таблицу).

Размеры конусного хвостовика

Для определения номера конуса измеряется

диаметр конуса D1. По измеренному значению

из таблицы определяется номер конуса.

Page 13

№ конуса

Морзе

0

1

2

3

4

5

6

Диаметр хвостовика

D1, мм

9,212

18,240

17,980

24,051

31,542

44,731

63,760

English Русский Правила

Типы бурения в горнодобывающей промышленности

Буры выполняют различные горнодобывающие функции: от предоставления геологам различных образцов почвы для анализа до облегчения добычи драгоценных минералов, которые иначе было бы трудно достать.

Сколько существует методов бурения?

По мере развития горнодобывающей промышленности и появления новых возможностей для раскопок количество методов бурения увеличивается. Будь то разведка, добыча, расчистка земель или геотехнические цели, существуют методы бурения, которые подходят для каждой цели добычи.

Шнековое бурение

Шнековое бурение — самый простой вид бурения. Он включает в себя ручное вращение спирального винта в землю, обычно двумя людьми, хотя шнековые буры также могут быть установлены на небольшие транспортные средства. Как только шнековый бур достигает достаточной глубины, земля поднимается лезвием шнека. Этот тип бура специализируется в качестве метода начальной геохимической разведки, что означает, что он используется в более мягком грунте, чтобы найти оптимальное место для установки более крупного бура.

Воздушно-вращательная обработка

Воздушно-вращательная обработка является наиболее распространенным методом неглубокого бурения, при котором молотообразный объект с поршневым приводом вбивает буровое долото в горную породу, фрагментируя твердую поверхность на крошки, которые затем поднимаются на поверхность с помощью сжатый воздух. Этот метод идеально подходит для бурения нескольких скважин за короткий период времени и менее идеален для получения геологических образцов, поскольку процесс струйной обработки может поставить под угрозу качество породы.

Этот метод идеально подходит для бурения нескольких скважин за короткий период времени и менее идеален для получения геологических образцов, поскольку процесс струйной обработки может поставить под угрозу качество породы.

Эйркор

Бурение с помощью колонкового бурения включает трехлопастное буровое долото с полой бурильной штангой для проникновения в рыхлый грунт и обломки горных пород. После завершения бурения через буровую штангу продувается сжатый воздух, чтобы вывести шлам на поверхность. Хотя этот метод обычно медленнее, чем ротационная струйная обработка воздухом, он более точен, а это означает, что собранные образцы менее подвержены загрязнению.

Бурение с обратной циркуляцией

Обратная циркуляция — это популярный метод разведки полезных ископаемых, который имеет сходство как с роторно-струйным взрывом, так и с колонковым бурением. Тот же молот с поршневым приводом используется для забивания бурового долота в породу, однако более крупные буровые установки и оборудование, связанные с бурением с обратной циркуляцией, позволяют забивать буровое долото еще глубже в землю. Затем сжатый воздух используется для выталкивания фрагментированной земли на поверхность. Этот метод идеально подходит для геологической разведки, поскольку он позволяет получать образцы без примесей и требует меньшего количества операций, что приводит к снижению затрат и сокращению сроков выполнения работ.

Затем сжатый воздух используется для выталкивания фрагментированной земли на поверхность. Этот метод идеально подходит для геологической разведки, поскольку он позволяет получать образцы без примесей и требует меньшего количества операций, что приводит к снижению затрат и сокращению сроков выполнения работ.

Алмазное колонковое бурение

Алмазное колонковое бурение является самым дорогим методом бурения, поскольку оно включает использование бурового долота, усиленного техническими алмазами, прикрепленными к полым буровым штангам, для извлечения сплошного цилиндра породы из глубины нескольких километров под землей. Однако этот метод также дает наиболее точные образцы горных пород, поскольку на поверхность можно извлечь весь керн минерала, а не только фрагменты, что делает его идеальным для получения записей об их прочности, составе, пористости и т. д.

Взрывное бурение

Взрывное бурение — это метод бурения, используемый для расчистки больших объемов земли и облегчения доступа к расположенным ниже минералам. Он включает в себя бурение отверстий в земле. Затем в каждое отверстие вставляют заряды взрывчатого вещества и взрывают. После взрыва разрушенный материал убирается, и, если бурение и взрывные работы проводились под землей, туннели, образовавшиеся в результате взрыва, укрепляются, чтобы обеспечить безопасный вход человека. В качестве альтернативы взрывчатым веществам для перемещения породы при выемке грунта также можно использовать пиротехнические взрывные устройства под давлением газа.

Он включает в себя бурение отверстий в земле. Затем в каждое отверстие вставляют заряды взрывчатого вещества и взрывают. После взрыва разрушенный материал убирается, и, если бурение и взрывные работы проводились под землей, туннели, образовавшиеся в результате взрыва, укрепляются, чтобы обеспечить безопасный вход человека. В качестве альтернативы взрывчатым веществам для перемещения породы при выемке грунта также можно использовать пиротехнические взрывные устройства под давлением газа.

Какие типы сверл существуют?

По мере того, как с течением времени добыча полезных ископаемых становилась все более сложной, для удовлетворения потребностей горнодобывающих компаний появились новые виды буровых установок. В настоящее время различные буровые установки используют разные функции для выполнения различных задач по добыче полезных ископаемых, при этом они управляются как вручную, так и дистанционно. Эти буровые установки доступны в различных формах и размерах, функционирующих в ограниченном пространстве, а также в больших карьерах. В результате существует широкий спектр буровых установок для открытых горных работ, доступных для самых разных операций.

В результате существует широкий спектр буровых установок для открытых горных работ, доступных для самых разных операций.

Буровые установки с перфоратором с поверхности

Буровые установки с перфоратором оснащены мощными гидравлическими буровыми установками, а также молотом. Молоток ударяет по буровой штанге, создавая ударную силу, которая передается на буровое долото и смещает породы, оставляя их восприимчивыми к сжатому воздуху или воде. Этот тип буровой установки известен своей надежностью в самых тяжелых условиях, а также экономичностью топлива и низкими эксплуатационными расходами. В сочетании с буровзрывным методом эта буровая установка делает процесс земляных работ более эффективным.

Буровые установки для погружного бурения с поверхности

Буровая установка для погружного бурения предназначена для бурения скважин большого диаметра вниз и состоит из отбойного молотка, привинченного к нижней части бурильной колонны. Как и другие буровые установки, погружной пневмоударник разрушает породу, чтобы ее можно было вымыть воздухом или водой. Эта конкретная буровая установка специализируется на бурении больших объемов горных пород в карьерах, карьерах и проектах по выемке горных пород.

Эта конкретная буровая установка специализируется на бурении больших объемов горных пород в карьерах, карьерах и проектах по выемке горных пород.

Габаритные буровые установки по камню

Габаритная буровая установка по камню имеет более эзотерическую функцию, чем другие буровые установки, поскольку ее целью является бурение точных отверстий в земле для извлечения естественных пород, таких как гранит, известняк, мрамор или песчаник, чтобы его можно было извлечь и превратить в блоки для строительства. Эта установка предназначена для безопасного и эффективного бурения точных отверстий.

Роторные буровые установки для бурения взрывных скважин

Роторные буровые установки для бурения взрывных скважин бурят землю, чтобы создать отверстия, которые затем могут быть заполнены взрывчаткой, очищающей большие участки горной породы для последующих горных работ. Роторные буровые установки для бурения взрывных скважин славятся своей точностью и глубиной бурения, повышая производительность за счет упрощения и рентабельности процесса бурения взрывных скважин. В дополнение к ряду буровых установок для открытых горных работ, имеется также широкий выбор буровых установок для подземных работ, которые отвечают более строгим требованиям безопасности и логистики, которые влечет за собой подземная добыча полезных ископаемых.

В дополнение к ряду буровых установок для открытых горных работ, имеется также широкий выбор буровых установок для подземных работ, которые отвечают более строгим требованиям безопасности и логистики, которые влечет за собой подземная добыча полезных ископаемых.

Промысловые буровые установки

Промысловые буровые установки — это горнодобывающие машины, которые бурят скважины на поверхности угольного пласта, в которые можно вставить взрывчатку и взорвать ее. Эти транспортные средства являются модульными, что означает, что их можно легко разобрать, транспортировать и снова собрать. Их также можно использовать для разработки небольших шахт и крупномасштабных туннелей.

Тоннельные буровые установки

Тоннельные буровые установки представляют собой универсальные модульные электрогидравлические землеройные машины, которые можно использовать как для быстрого забойного бурения, так и для механизированного бурения и крепления длинных скважин. Jumbo работают как стационарные рабочие станции, с которых оператор безопасно ведет добычу полезных ископаемых, состоящие из одной, двух или трех кареток для бурения, что обеспечивает высокую производительность и надежность. Они используются специально для подземных буровзрывных работ, однако их также можно использовать при проходке туннелей, если твердость окружающих пород не позволяет использовать проходческие машины.

Они используются специально для подземных буровзрывных работ, однако их также можно использовать при проходке туннелей, если твердость окружающих пород не позволяет использовать проходческие машины.

Установки для бурения скважин с верхним молотом

Установки для бурения скважин с верхним молотом идеально подходят для добычи полезных ископаемых, где высшим приоритетом является добыча руды и минимизация загрязнения обломками породы. Как и его аналог для открытых горных работ, эта буровая установка оснащена молотком с поршневым приводом, который ударяет по буровой установке, чтобы разрушить породу, прежде чем использовать сжатый воздух для рассеивания обломков.

Буровые установки для крепи скальной породы

Буровые установки для крепи горной породы предназначены для установки анкерных болтов, которые стабилизируют забой горной породы путем передачи нагрузки от нестабильной внешней части шахты на замкнутую (и, следовательно, более прочную) внутреннюю часть массива горной породы. Эти установки обеспечивают безопасность подземных буровзрывных работ, закрепляя горный массив и предотвращая его обрушение.

Эти установки обеспечивают безопасность подземных буровзрывных работ, закрепляя горный массив и предотвращая его обрушение.

Буровые установки для бурения скважин в скважине

Буровые установки для бурения скважин в скважине устанавливаются на гусеничные или шарнирно-сочлененные тележки для транспортировки в шахту, где используются удлинители для бурения скважин и извлечения руды с помощью перфоратор ITH, аналогичный буровому станку с перфоратором. Кроме того, буровая установка для длинных скважин ITH смывает мусор водой под давлением. Эти буровые установки разработаны с учетом мобильности и точности.

Низкопрофильные буровые установки

Низкопрофильные буровые установки — это горнодобывающие буровые установки, которые строятся на небольшой высоте, чтобы они могли проникать в более ограниченные пространства, что обычные буровые установки не могут из-за их размера. Они идеально подходят для разработки, крепи и эксплуатационного бурения в пластовых рудных телах, таких как платиновые и хромовые рудники. Эти сеялки выпускаются в вариантах с одинарной и двойной стрелой, а это означает, что их специализация для помещений с низкой высотой не жертвует их способностью достигать более высоких пространств, если это необходимо.

Эти сеялки выпускаются в вариантах с одинарной и двойной стрелой, а это означает, что их специализация для помещений с низкой высотой не жертвует их способностью достигать более высоких пространств, если это необходимо.

Установки для бурения узких жил

Буровые установки для узкожильного бурения аналогичны низкопрофильным буровым установкам в том смысле, что они предназначены для открытия и извлечения руды из ограниченного пространства. Однако буровые установки для узких жил предназначены не столько для решения задач по высоте, сколько для общей навигации в геологически сложных шахтных пространствах шириной менее 3-6 м. Месторождения с узкими жилами содержат большое количество золота, олова, меди, свинца и цинка, к которым мы можем получить доступ и использовать буровые установки с узкими жилами.

Буровые установки вторичного разрушения

Буровые установки для вторичного дробления представляют собой компактные вспомогательные буровые установки, которые повышают доступность точек отбора в шахтах с узкими жилами и операциях по обратному обрушению за счет разрушения крупных валунов, вызывающих засорение. Эти учения устраняют необходимость в взрывчатых веществах, что, в свою очередь, устраняет необходимость в трудоемких мероприятиях по вентиляции и эвакуации, обеспечивая при этом более безопасную среду горных работ. Эти небольшие буровые установки доступны в виде джамбо, установок для бурения длинных скважин, а также буровых зарядов и дробильных установок.

Эти учения устраняют необходимость в взрывчатых веществах, что, в свою очередь, устраняет необходимость в трудоемких мероприятиях по вентиляции и эвакуации, обеспечивая при этом более безопасную среду горных работ. Эти небольшие буровые установки доступны в виде джамбо, установок для бурения длинных скважин, а также буровых зарядов и дробильных установок.

5 типов бурения нефтяных скважин

Как сотрудник или заинтересованное лицо в нефтегазовой отрасли, вы должны понимать все типы методов бурения нефтяных скважин . Метод добычи нефти или природного газа из земной коры зависит от различных факторов, таких как тип почвы и географическое положение объекта.

Каковы распространенные типы бурения нефтяных скважин?

Бурение нефтяных скважин включает добычу нефти путем бурения скважины через земную кору для достижения месторождений ископаемого топлива. Буровые долота прикрепляются к бурильным трубам для проникновения в горные породы. Грязь циркулирует в трубе, чтобы удалить каменный шлам из отверстия.

Вот пять распространенных методов бурения нефтяных скважин.

- Кабельное бурение

- Направленное бурение

- Электробурение

- Вращательное бурение

- Двустенное бурение с обратной циркуляцией

1) Кабельное бурение

Бурение троса — это ручной метод, при котором на длинной кабель, который опускается в отверстие. Инструменты поддерживаются над отверстием штативом. Когда долото и трос идут вперед и назад, почва в отверстии разрыхляется, и ее удаляют. Рабочие удаляют долото через определенные промежутки времени, а шлам взвешивается в воде и выкачивается на поверхность.

2) Направленное бурение

При наклонно-направленном бурении бур движется по криволинейной траектории по мере углубления скважины. Этот метод позволяет нефтеразведчикам достигать труднодоступных нефтяных залежей с помощью вертикального бурения. В результате снижаются затраты на добычу. Кроме того, горняки могут использовать этот метод для добычи нефти из подводных резервуаров на суше.

Этот метод позволяет нефтеразведчикам достигать труднодоступных нефтяных залежей с помощью вертикального бурения. В результате снижаются затраты на добычу. Кроме того, горняки могут использовать этот метод для добычи нефти из подводных резервуаров на суше.

3) Электробурение

В этом методе электродвигатели приводят в действие лебедки и роторные столы для добычи нефти из земной коры, повышая гибкость операций. Этот новый метод разведки нефти и газа очень эффективен, поскольку электродвигатель обеспечивает непосредственную мощность бурового долота. Идеально подходит для бурения в регионах со сложными геологическими условиями.

4) Вращательное бурение

Вращательное бурение использует легкие буровые установки для бурения скважин малой глубины на суше, за которыми следуют роторные мобильные и плавучие буровые установки различных размеров для бурения разведочных скважин. Используемая здесь бурильная труба вращается со скоростью 40-250 оборотов в минуту вместе с буром. Затем горная порода удаляется из скважины жидкостью, циркулирующей в бурильной трубе.

Затем горная порода удаляется из скважины жидкостью, циркулирующей в бурильной трубе.

5) Двустенное бурение с обратной циркуляцией

Технология двустенного бурения с обратной циркуляцией работает аналогично вращательному бурению. Однако в нем используются две концентрические бурильные трубы для создания контролируемого потока. Буровой раствор закачивается в бурильную трубу через внешний вертлюг и течет к забою долота. Затем жидкость течет обратно вверх в основную трубу. Шлам перемещается вверх по внутренней трубе.

Разное оборудование для разного бурения

Все типы бурения работают по-разному. Как оператор или менеджер нефтяной вышки, вы должны выбрать метод, который лучше всего работает в конкретном регионе. Это связано с тем, что тип почвы буровой площадки и геологические условия могут влиять на метод бурения нефтяных скважин. Кроме того, оборудование, используемое для каждого метода бурения, отличается.

Свяжитесь с нами , чтобы узнать о буровом оборудовании для добычи нефти и газа.