Токарная обработка. Виды токарных работ

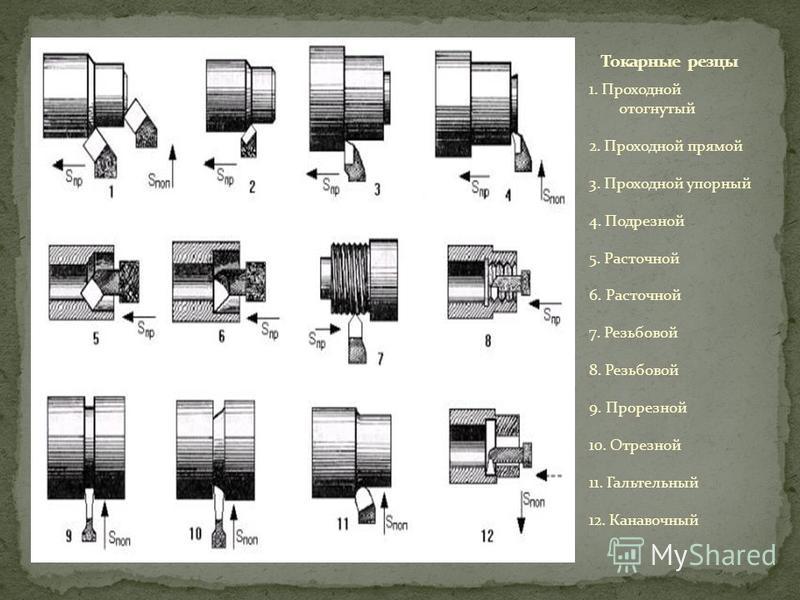

Токарная обработка (точение) — наиболее распространенный метод изготовления на токарных станках деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.). На них можно производить обтачивание и растачивание цилиндрических, конических, шаровых и профильных поверхностей этих деталей, подрезание торцов, вытачивание канавок, нарезание наружных и внутренних резьб, накатывание рифлений, сверление, зенкерование, развертывание отверстий и другие виды токарных работ (рис. 1, а–к).

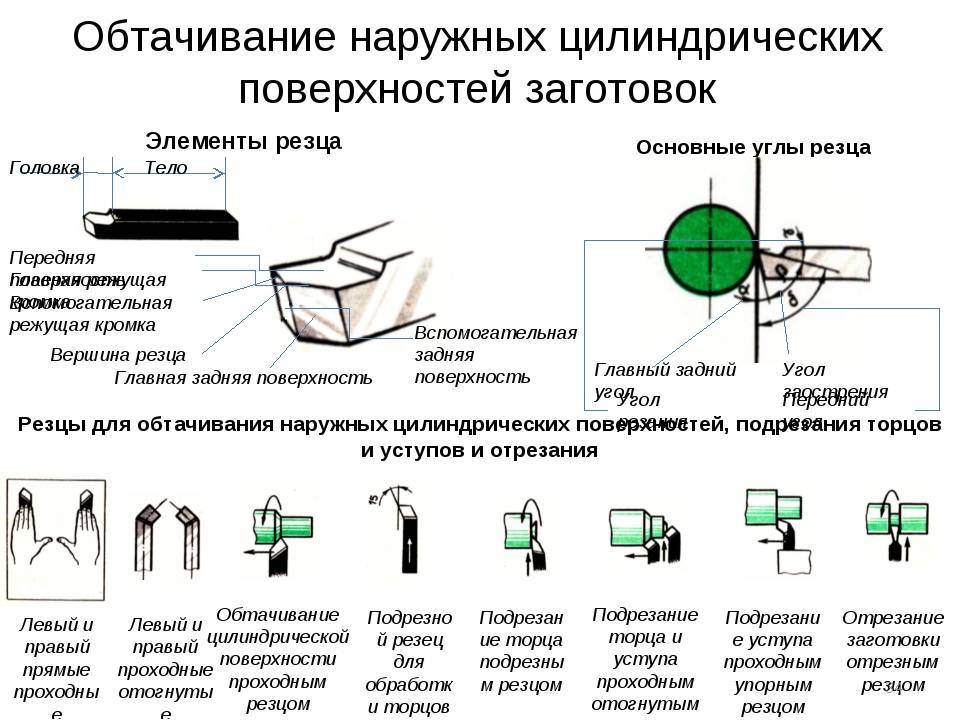

Снятие стружки с поверхности вращающейся заготовки осуществляется режущим инструментом, основным элементом которого является клин, заостренный под углом В (рис. 2).

Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др.

Для обработки заготовки необходимо установить наиболее рациональные режимы резания, т.е. скорость резания, подачу и глубину резания.

Скоростью резания v (м/с или м/мин) называют путь режущей кромки инструмента относительно обрабатываемой заготовки в направлении главного движения за единицу времени.

Подачей S (мм/об) называют путь, пройденный режущей кромкой инструмента относительно вращающейся заготовки в направлении движения подачи за один оборот заготовки. Подача может быть продольной, если инструмент перемещается параллельно оси вращения заготовки, и поперечной, если инструмент перемещается перпендикулярно этой оси (рис. 1 г).

Глубина резания t (мм) определяется толщиной снимаемого слоя металла, измеренной по перпендикуляру к обработанной поверхности детали, за один рабочий ход инструмента относительно обрабатываемой поверхности.

У обрабатываемой резанием заготовки различают обрабатываемую поверхность, с которой снимают стружку; обработанную поверхность, полученную после снятия стружки, и поверхность резания, которая образуется режущим инструментом и является переходной между обрабатываемой и обработанной поверхностями.

Рис. 1. Основные виды токарных работ:

- а — обработка наружных цилиндрических поверхностей;

- б — обработка наружных конических поверхностей;

- в — обработка торцов и уступов;

- г — вытачивание пазов и канавок, отрезка заготовок;

- д — обработка внутренних цилиндрических и конических поверхностей;

- е — сверление, зенкерование развертывание отверстия;

- ж — нарезание наружной резьбы;

- з — резание внутренней резьбы;

- и — обработка фасонных поверхностей;

- к — накатывание рифлений

Рис 2. Схема работы клина (а) и резца (б): 1 — стружка; 2 — резец; 3 — заготовка; 4 — снимаемый слой материала; Р — сила, действующая на резец и клин при работе; В — угол заострения

Рис. 3. Основные поверхности заготовки и основные движения инструмента, осуществляющие процесс резания:

- 1 — обрабатываемая поверхность;

- 2 — поверхность резания;

- 3 — обработанная поверхность;

- 4 — ось вращения заготовки;

- 5 — продольная подача;

- 6 — поперечная подача;

- 7 — резец;

- 8 — заготовка;

- 9 — главное (вращательное) движение;

- t — глубина резания

Виды токарных работ – какие бывают работы на токарных станках

Токарные работы – многочисленные механические процедуры, направленные на обработку деталей из металла. Их выполнение предполагает срез верхнего слоя материала с заготовки посредством специализированного инструмента для того, чтобы получить необходимые форму и размер.

Принцип токарной обработки

Главным принцип использования токарного станка для обработки деталей – удаление верхнего слоя материала с целью получения определенной формы изделия, достижения необходимого уровня шероховатости поверхности. Для этого используется специализированного оборудование, в состав которого входят режущие инструменты.

Работа с токарным станком предполагает особое механическое воздействие на заготовку, при котором кромка врезается в поверхность, снимая тонкий слой металла, и превращает его в стружку.

Все механические процессы выполняются только с применением специальных токарных станков: их технические характеристики и свойства позволяют выполнять детали формы тела качения.

Самыми распространенными для выполнения токарных работ на сегодняшний день являются:

- Токарно-револьверный станок применяется при изготовлении мелких деталей большими партиями. Устройство, оснащенное револьверной головкой, может быть менять инструмент для резки; кроме того, оператор может с легкостью перенастроить станок на выполнение других работ.

- Винторезное устройство, отличительной характеристикой которого является возможность вращать патрон на высокой скорости во время продольного движения головки. Станок актуален при массовом производстве изделий.

- Карусельный токарный станок считается универсальным. Это обусловлено наличием в комплекте планшайбы и крупногабаритной станины.

- Фрезерный станок применяется при производстве деталей сложных форм и может использоваться как индивидуально, так и для серийного выпуска.

- Токарный автомат оснащается многочисленными шпинделями: они необходимы изготовления деталей со сложной поверхностью.

- Лоботокарный станок применяется в процессе работы с соответствующими поверхностями и актуален как при единичном производстве, так и для выпуска мелких серий.

Для работы с токарным станком, независимо от его типа, потребуются резцы и сверла, метчики, плашки, головки для нарезания резьбы.

Виды токарных работ

В зависимости от поставленной задачи, типа заготовки и используемого оборудования, токарные работы делятся на несколько видов:

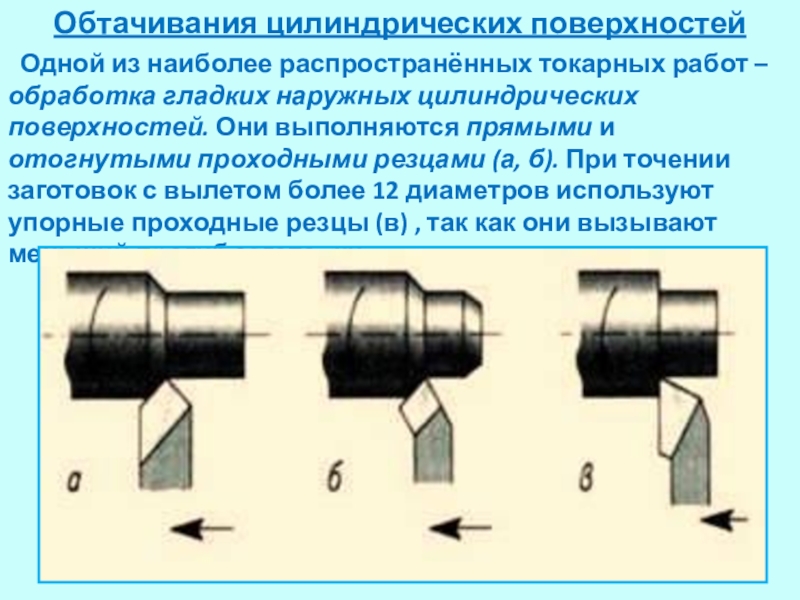

- Обточка цилиндрической поверхности.

Процесс проводится разными способами в зависимости от длины детали. Для обработки длинной заготовки обточка выполняется по центру; при небольшой длине – в патроне. В том случае, если длина изделия более 12 ее диаметров, дополнительно применяется лютен – приспособление, посредством которого можно избежать прогиба заготовки.

Лютен может быть подвижным или неподвижным. В первом случае он фиксируется на станине; подвижный закрепляется на суппорте и перемещается вместе с ним.

В процессе работы с короткими деталями, как правило, используются патроны с несколькими кулачками – от 2 до 4 – которые удерживают заготовку. Двух- и четырехкулачковые патроны актуальны в том случае, если в работу поступают изделия разных конфигураций; трехкулачковые патроны применяется только при обработке деталей цилиндрической формы. Кроме того, могут использоваться патроны, оснащенные ручным механизмом для зажима, гидравлическим или пневматическим приспособлением.

- Подрезка торцов и уступов.

Данные работы выполняются после того, как деталь будет зафиксирована в центре и патронах одновременно. Выбор метода фиксации определяется в зависимости от ее размеров.

- Сверление, зенкерование, нарезание резьбы, центровка.

Для выполнения отверстий на заготовке, а также их дальнейшей обработки используются сверла, зенкеры и метчики: они должны быть надежно зафиксированы в задней бабке. При обработке отверстий деталь фиксируется в патроне, а инструмент перемещается вручную. До того как деталь будет установлена на станок, выполняются специализированные углубления – проводится центровка.

До того как деталь будет установлена на станок, выполняются специализированные углубления – проводится центровка.

- Расточка цилиндрических поверхностей.

Тип расточки зависит от вида отверстия: оно может быть глухим или сквозным. Перед началом работ деталь фиксируется в патроне.

- Нарезание резьбы.

Работы проводятся с применением метчика или резцов. При использовании резцов обеспечивается продольная подача, во время которой деталь постоянно вращается. Важно обратить внимание, что профиль резца должен соответствовать профилю резьбы. В случае выполнения переточки, для того чтобы сохранить профиль, его угол должен быть равен 0 градусов.

При выполнении наружной резьбы подача резца равна ее шагу. При использовании станка, оснащенного коробкой передач, настройка оборудования предполагает установку специализированных рукояток.

В случае, когда нарезка производится станком без коробки передач, используются сменные зубчатые колеса.

Следует обратить внимание, что нарезание резьбы – один из самых сложных видов токарных работ, который требует от специалиста владения определенными знаниями и навыками.

Преимущества токарной обработки

Токарная обработка – один из самых востребованных методов производства металлических деталей. Посредством специализированного оборудования опытный специалист может наладить производство деталей сложных форм, что является основным преимуществом токарных работ. Кроме того, станки применяются для обработки материалов разных видов – от черного и цветного металла до пластмассы.

Среди других преимуществ токарных работ перед другими способами обработки металлов следует обратить внимание на:

- Производительность оборудования. Это влияет на скорость резки и точность обработки заготовки.

- Высокое качество готового изделия.

- Минимальное количество отходов, которые образуются в результате обработки.

- Возможность прессования и переплавки металлической стружки, которая образуется по завершении токарных работ.

- Большое количество сменных инструментов для обработки заготовок, конструкционные особенности станков.

Готовые изделия, полученные в результате токарной обработки, могут быть разных форм и размеров. Однако, они должны полностью соответствовать не только действующим нормам и стандартам, но и требованиям заказчика.

Важно помнить о том, что качество детали зависит от того, насколько правильно будет выбрано оборудование и инструменты для обработки. Кроме того, влияют опыт и знания мастера.

10 видов токарных операций, о которых следует знать

ПОСЛЕДНИЕ ИСТОРИИ

Технология 3D-печати для аэрокосмических деталей: преимущества и развитие технологии24 мая 2023 г. 0004 Шкала твердости по Шору А: определение, применение , Типы, преимущества и ограничения

24 мая 2023 г.

9 мин чтения

11 лучших 3D-принтеров для строительства домов24 мая 2023 г.

1 7 минут чтения

Существует несколько типов токарных операций, используемых во многих отраслях промышленности для создания сложных деталей. Эти отрасли промышленности производят товары длительного пользования, такие как музыкальные инструменты, ножки для столов, стволы для оружия, винты и кии. Тем не менее, каждый этап этих производственных процессов следует различным процедурам, чтобы соответствовать проектным спецификациям. Одним из станков, способных выполнять множество различных операций, является токарный станок.

Эти отрасли промышленности производят товары длительного пользования, такие как музыкальные инструменты, ножки для столов, стволы для оружия, винты и кии. Тем не менее, каждый этап этих производственных процессов следует различным процедурам, чтобы соответствовать проектным спецификациям. Одним из станков, способных выполнять множество различных операций, является токарный станок.

Токарный станок представляет собой универсальное производственное устройство, способное выполнять различные токарные операции. Токарные операции удаляют ненужный материал с заготовки, когда она вращается вокруг оси. Существуют различные виды токарных операций, в том числе: нарезание резьбы, растачивание, торцовка, токарная обработка, сверление и нарезание резьбы. Время, необходимое для выполнения токарной или механической обработки, определяется по следующей формуле:

Затраченное время = длина резания (мм) / подача (мм на оборот) × число оборотов в минуту

В этой статье будут обсуждаться 10 типов токарных операций, их определение и принципы работы.

1. Нарезание резьбы

Нарезание резьбы — это токарная или токарная операция, при которой используется механический инструмент, нарезающий резьбу на внешней поверхности заготовки. Инструмент выполняет это движение, двигаясь вдоль стороны заготовки. Резьба — результат операции — представляет собой винтовые канавки с указанными шагами и длиной. Чтобы получить более глубокую резьбу, инструмент должен пройти несколько раз вдоль стороны заготовки. Инструмент, используемый для выполнения этого действия, представляет собой резьбовую режущую насадку. Чтобы выполнить работу соответствующим образом, машина должна быть правильно настроена. В том случае, если для нарезания более глубокой резьбы необходимы несколько проходов инструмента, станок необходимо настроить так, чтобы спираль начиналась в одном и том же месте.

2. Токарная обработка

Токарная обработка является наиболее распространенной среди многих операций механической обработки. В ходе этого процесса удаляется лишний материал с внешнего диаметра заготовки или цилиндрической поверхности. Это удаление материала выполняется до тех пор, пока не будет достигнут желаемый диаметр. Оператор должен ознакомиться с двумя токарными операциями: черновой и чистовой. При черновой токарной обработке оператор меньше заботится о точности и чистоте поверхности заготовки. Акцент, скорее, делается на время, необходимое для выполнения работы. С другой стороны, операция чистового точения не только выполняет работу, но и фокусируется на точности и хорошем качестве поверхности.

Это удаление материала выполняется до тех пор, пока не будет достигнут желаемый диаметр. Оператор должен ознакомиться с двумя токарными операциями: черновой и чистовой. При черновой токарной обработке оператор меньше заботится о точности и чистоте поверхности заготовки. Акцент, скорее, делается на время, необходимое для выполнения работы. С другой стороны, операция чистового точения не только выполняет работу, но и фокусируется на точности и хорошем качестве поверхности.

3. Растачивание

Растачивание — это процесс удаления лишнего материала из отверстия в заготовке. Используемый инструмент представляет собой одноточечный режущий инструмент. Он входит в заготовку в осевом направлении, создавая заданную форму и делая существующее отверстие глубже или больше. Однако необходимо знать, что эта операция не может создать дыру. Сверление пригодится только тогда, когда отверстие уже просверлено. Процедура медленная и применима к небольшим работам. Более того, с его помощью можно скорректировать не идеально круглое отверстие.

4. Нарезание резьбы метчиком

Нарезание резьбы — это операция механической обработки, в которой используется инструмент для нарезания резьбы, когда он входит в осевом направлении через существующее отверстие заготовки. Размер долота, вмещаемого нарезным инструментом, определяется размером отверстия. Инструмент, используемый для выполнения операции, называется метчиком и представляет собой многолезвийный режущий инструмент. Заготовку помещают на планшайбу и заставляют вращаться с малой скоростью. В то время как специальное приспособление используется для поддержки метчика, когда он размещается на шпинделе задней бабки.

5. Накатка

Целью накатки является создание зубчатого или ромбовидного узора на поверхности заготовки или детали. Накатка помогает облегчить захват обрабатываемой детали, а также делает ее эстетически привлекательной. Инструмент, используемый для выполнения этой операции, называется накаткой. Для получения этих рисунков накатка (или накатка) приводится в контакт с поверхностью заготовки, а зубья (инструмента) катятся по ней.

6. Сверление

Целью сверления как операции механической обработки является создание отверстия в заготовке путем удаления из нее ненужных материалов по мере ее вращения. Диаметр отверстия будет равен размеру сверла, которым выполняется операция. Чтобы буровое долото было хорошо оптимизировано, оно должно быть правильно расположено. Правильное позиционирование осуществляется с помощью держателя токарного инструмента или держателя сверла задней бабки, когда заготовка вращается в планшайбе или патроне.

7. Расширение

Операция развертывания используется для расширения отверстия в заготовке. По сути, развёртывание — это размерная операция. Развертка или инструмент для развертки проникает в осевом направлении сквозь заготовку и расширяет существующее отверстие до диаметра развертки. Расширитель приходит после того, как операция бурения была завершена. Он удаляет лишь небольшое количество материала и создает более круглое отверстие с более гладкой внутренней поверхностью по сравнению со сверлом. Развертка удерживается на месте на шпинделе задней бабки, в то время как заготовка вращается с очень низкой скоростью.

Развертка удерживается на месте на шпинделе задней бабки, в то время как заготовка вращается с очень низкой скоростью.

8. Отрезка

Отрезка — это токарная операция, используемая для резки заготовки только после того, как она была должным образом обработана до заданного размера и формы. Это операция, которая приводит к отрезанию заготовки или детали, когда цикл обработки достигает конца. Используемый инструмент выполняет поступательный разрез в заготовке, проходя через ось вращения перпендикулярно по мере вращения заготовки. По ходу процесса режущий инструмент попадает в центр заготовки, часть которой затем отрывается и отпадает.

9. Нарезание торца

Нарезание торца — это операция механической обработки, которая уменьшает длину заготовки. Это решает проблему, которая возникает во время операции обработки, когда длина заготовки немного превышает ожидаемую. Торцевание обрабатывает длину заготовки до точного размера. Конец заготовки перпендикулярен оси вращения. Для получения ожидаемой длины детали режущий инструмент перемещается по радиусу заготовки.

Для получения ожидаемой длины детали режущий инструмент перемещается по радиусу заготовки.

10. Нарезание канавок

Нарезание канавок, иногда называемое сужением или обработкой, представляет собой процесс создания узкого надреза в заготовке. Однако размер разреза определяется шириной используемого режущего инструмента. Если требуются более широкие канавки, инструмент должен пройти по одной и той же траектории на заготовке несколько раз. Когда дело доходит до обработки канавок, существует два типа: торцевая и внешняя канавка. При торцовой канавке инструмент создает узкий разрез на торце заготовки. С другой стороны, нарезание внешних канавок удаляет материалы, перемещаясь радиально в сторону заготовки.

Что такое токарная операция в ЧПУ?

Токарная операция в ЧПУ (ЧПУ) включает в себя процесс, при котором (обычно) бруски материалов удерживаются в патроне и вращаются. Излишки материала удаляются с помощью режущего инструмента до тех пор, пока не будет создана окончательная желаемая форма. Это субтрактивный производственный процесс, поскольку желаемый предмет создается путем контролируемого непрерывного удаления материала с заготовки. Токарные операции с ЧПУ выполняются с относительно высокой скоростью. Такая скорость делает процесс актуальным при производстве больших объемов деталей. Для получения дополнительной информации см. наше руководство по обработке с ЧПУ.

Это субтрактивный производственный процесс, поскольку желаемый предмет создается путем контролируемого непрерывного удаления материала с заготовки. Токарные операции с ЧПУ выполняются с относительно высокой скоростью. Такая скорость делает процесс актуальным при производстве больших объемов деталей. Для получения дополнительной информации см. наше руководство по обработке с ЧПУ.

На рисунке 1 ниже показан пример работы токарного станка с ЧПУ:

Слайд 1 из 1

Рисунок 1: Токарный станок с ЧПУ — Изображение предоставлено: Shutterstock/Pixel B

Как работает токарная операция?

При токарной обработке заготовка надежно удерживается на месте на приспособлении, которое вращается с высокой скоростью, будучи подключенным к токарному станку. Затем режущий инструмент удаляет или отрезает ненужный материал, чтобы создать желаемую форму.

Какая токарная операция создает узкий рез?

Токарная операция, создающая узкий проход, называется нарезанием канавок. Нарезает канавки или создает узкие надрезы заданной глубины на внутренних или внешних поверхностях цилиндра или заготовки. Эта операция обработки выполняется на токарных станках с ЧПУ. Однако форма используемого режущего инструмента определяет форму канавок или надрезов.

Нарезает канавки или создает узкие надрезы заданной глубины на внутренних или внешних поверхностях цилиндра или заготовки. Эта операция обработки выполняется на токарных станках с ЧПУ. Однако форма используемого режущего инструмента определяет форму канавок или надрезов.

Какая токарная операция является калибровочной?

Развёртывание, токарная обработка или механическая обработка являются размерными операциями. Используемый инструмент называется разверткой, и его функция заключается в увеличении или расширении существующего отверстия в заготовке. Развертка не создает отверстие, а вступает в действие только после того, как отверстие было создано.

Как рассчитать время токарной обработки?

Токарная операция или время обработки можно рассчитать, выполнив следующие шаги:

- Рассчитайте длину реза в мм. Эта длина реза равна длине задания + перемещению инструмента + подходу инструмента.

- Определите значение подачи в мм на оборот. Это значение подачи равно числу зубьев × подача на зуб.

- Число оборотов в минуту. Это значение равно 1000 × скорость резания / π × диаметр стержня (мм).

Операция токарной обработки или время обработки определяется по формуле:

Время токарной обработки = длина резания (мм) / подача (мм на оборот) × число оборотов в минуту

Является ли токарная обработка такой же, как расточка?

Нет, токарная обработка — это не то же самое, что расточка. Токарная операция используется, когда поверхность заготовки необходимо обработать до требуемого диаметра. Другими словами, с наружного диаметра заготовки или цилиндрической поверхности удаляется лишний материал. В операции растачивания режущий инструмент используется для создания заданных форм в существующем отверстии. Тем не менее, это также может увеличить существующую дыру. Как правило, токарная операция работает снаружи, а операция растачивания работает внутри.

Какой инструмент чаще всего используется при токарных операциях?

Наиболее часто используемым инструментом при токарных операциях является токарный станок. Он используется для удаления лишнего материала с дерева или металлов, пока не будет достигнута желаемая форма. Некоторые из операций, выполняемых токарным станком, включают в себя: накатку, резку, торцевание и сверление. Для получения дополнительной информации см. наше руководство по токарным инструментам для токарных станков по дереву.

Он используется для удаления лишнего материала с дерева или металлов, пока не будет достигнута желаемая форма. Некоторые из операций, выполняемых токарным станком, включают в себя: накатку, резку, торцевание и сверление. Для получения дополнительной информации см. наше руководство по токарным инструментам для токарных станков по дереву.

Резюме

В этой статье представлены десять типов токарных операций, объяснено, что они из себя представляют, и рассмотрено, как каждый из них используется в производстве. Чтобы узнать больше о токарных операциях, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

[Токарная обработка с ЧПУ] Какие бывают виды токарных работ

В этой статье мы поговорим о видах токарных работ. Токарная обработка — это самый простой процесс механической обработки, как описано в предыдущей статье — 9.0159 [Токарная обработка с ЧПУ] Фундаментальное введение в теорию токарной обработки с ЧПУ.

Токарная обработка — это самый простой процесс механической обработки, как описано в предыдущей статье — 9.0159 [Токарная обработка с ЧПУ] Фундаментальное введение в теорию токарной обработки с ЧПУ.

То есть деталь вращается, в то время как одноточечный режущий инструмент перемещается параллельно оси вращения. Точением можно обрабатывать как внешнюю поверхность детали, так и внутреннюю, которую также называют расточкой. Материал, используемый для этого производства, обычно представляет собой заготовку, полученную в результате других процессов, таких как литье, ковка, экструзия или волочение.

Часть 1

Ниже будут описаны некоторые специфические токарные операции, такие как конусообразная токарная обработка, формирование сфер, твердое точение, торцовка, отрезка и нарезание канавок.

1. Коническое точение

Рисунок A. Коническое точение цилиндрическая заготовка. Эта операция сужения находит широкое применение в машиностроении. Почти все шпиндели станков имеют конические отверстия, в которые вставляются конические хвостовики различных инструментов и приспособлений для удержания заготовок.

Почти все шпиндели станков имеют конические отверстия, в которые вставляются конические хвостовики различных инструментов и приспособлений для удержания заготовок.

2. Сферическое точение

Сферическое точение означает придание заготовке шарообразной формы.

Рисунок B. Точение по сферической поверхности подверглись термической обработке.

Процесс предназначен для замены традиционных шлифовальных операций. Жесткое точение подходит для деталей, требующих точности круглости 0,5-12 микрометров и/или шероховатости поверхности Rz 0,8-7,0 микрометров. Он используется для шестерен, компонентов ТНВД, гидравлических компонентов и других применений.

В противном случае, когда твердое точение применяется исключительно для снятия припуска, оно выгодно конкурирует с черновым шлифованием. При чистовой обработке ответственных форм и размеров лучше всего подходит шлифование. Шлифование обеспечивает более высокую точность размеров округлости и цилиндричности. Кроме того, чистота полированной поверхности Rz=0,3-0,8z не может быть достигнута только за счет твердого точения.

Кроме того, чистота полированной поверхности Rz=0,3-0,8z не может быть достигнута только за счет твердого точения.

4. Нарезание торца

Нарезание торца при токарных работах включает перемещение режущего инструмента под прямым углом к оси вращения вращающейся заготовки. Это может быть выполнено с помощью поперечного суппорта, если он установлен, в отличие от продольной подачи (токарной обработки). Часто это первая операция, выполняемая при производстве заготовки, а часто и последняя, отсюда и фраза «завершение».

Рисунок C. Облицовка

или отсечка , используется для создания глубоких канавок, которые удаляют законченный или частично завершенный компонент от своего родительского запаса.

Рисунок D. Разделение

похоже на разделение, за исключением того, что канавки нарезаются на определенную глубину вместо того, чтобы отделять законченный/частично завершенный компонент от заготовки. Нарезка канавок может выполняться на внутренних и внешних поверхностях, а также на лицевой стороне детали (также известная как торцевая канавка или трепанация).

Нарезка канавок может выполняться на внутренних и внешних поверхностях, а также на лицевой стороне детали (также известная как торцевая канавка или трепанация).

Рисунок E. Наружные канавки Рисунок F. Торцевые канавки

9 0002

Часть 2

Неспецифические операции, такие как расточка, сверление, накатка, развертывание, нарезание резьбы и многоугольное точение, будут описаны ниже.

1. Растачивание

Растачивание — это процесс расширения уже просверленного (или отлитого) отверстия с помощью однолезвийного режущего инструмента (или расточной головки, содержащей несколько таких инструментов), например, при растачивании ствола орудия или цилиндра двигателя. Растачивание используется для достижения большей точности диаметра отверстия и может использоваться для вырезания конического отверстия. Растачивание можно рассматривать как аналог точения по внутреннему диаметру, при котором режут внешние диаметры.

Рисунок G. Сверление

2. Сверление

Сверление — это процесс, используемый для удаления материала изнутри заготовки. В этом процессе используются стандартные сверла, неподвижно закрепленные в задней бабке или револьверной головке токарного станка. Процесс может выполняться отдельно доступными сверлильными станками.

Рисунок H. Сверление

3. Накатка

Вырезание зубчатого рисунка на поверхности детали для использования в качестве рукоятки с помощью специального инструмента для накатки.

Рисунок I. Накатка

4. Развёртывание

Развёртывание — это размерная операция, при которой небольшое количество металла удаляется из уже просверленного отверстия. Это делается для изготовления внутренних отверстий очень точных диаметров. Например, отверстие диаметром 6 мм делается путем сверления сверлом диаметром 5,98 мм, а затем расширяется до точных размеров.

Рисунок J. Развёртывание

5. Нарезание резьбы

Как стандартные, так и нестандартные резьбы можно нарезать на токарном станке с помощью соответствующего режущего инструмента. (Обычно с углом носа 60 или 55 °) Либо снаружи, либо внутри канала ствола. Обычно называется одноточечной резьбой.

нарезка резьбовых гаек и отверстий.

Рисунок K. Внутренняя резьба Рисунок L. Нарезание наружной резьбы

6. Многоугольное точение

Рисунок M. Многоугольная диаграмма

При которой некруглые формы обрабатываются без прерывания вращения сырья.

Рисунок N. Многоугольная форма

Дополнительные темы: [Токарная обработка с ЧПУ] Основы теории токарной обработки с ЧПУ

ning – Статья и рисунок C, E ,F

engineering.myindialist.com – рисунок A.

www.micro-machine-shop.com – рисунок B.