История токарного станка

История относит изобретение токарного станка к 650 гг. до н. э. Станок

представлял собой два соосно установленных центра, между которыми зажималась

заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку

(один или несколько оборотов в одну сторону, затем в другую). Мастер держал

резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку,

придавая заготовке требуемую форму. Позднее для приведения заготовки в

движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву

оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала

петлю вокруг заготовки. При движении лука то в одну, то в другую сторону,

аналогично движению пилы при распиливании бревна, заготовка делала несколько

оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В 1500 г. токарный станок уже имел стальные центры и

люнет, который мог быть укреплен в любом месте между центрами.

В 1500 г. токарный станок уже имел стальные центры и

люнет, который мог быть укреплен в любом месте между центрами.На таких станках обрабатывали довольно сложные детали, представляющие

собой тела вращения, – вплоть до шара. Но привод существовавших тогда станков

был слишком маломощным для обработки металла, а усилия руки, держащей резец,

недостаточными, чтобы снимать большую стружку с заготовки. В результате

обработка металла оказывалась малоэффективной. необходимо было заменить

руку рабочего специальным механизмом, а мускульную силу, приводящую станок

в движение, более мощным двигателем. Появление водяного колеса привело

к повышению производительности труда, оказав при этом мощное революционизирующее

действие на развитие техники.

токарные станки все чаще использовали для резания металлов, а

не дерева, и поэтому проблема жесткого крепления резца и перемещения его

вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые

проблема самоходного суппорта была успешно решена в копировальном станке

А. К. Нартова в 1712 г. В Москве услуги токарной обработки металла.

токарные станки все чаще использовали для резания металлов, а

не дерева, и поэтому проблема жесткого крепления резца и перемещения его

вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые

проблема самоходного суппорта была успешно решена в копировальном станке

А. К. Нартова в 1712 г. В Москве услуги токарной обработки металла.К идее механизированного передвижения резца изобретатели шли долго. Впервые

эта проблема особенно остро встала при решении таких технических задач,

как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление

зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили

разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям

которой наносили контур будущей резьбы.

При вращении винта деревянное гнездо задней бабки сминалось по форме

винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону

передней бабки. Подача на оборот была такова, что позволяла неподвижному

резцу резать винт с требуемым шагом. Подобного же рода приспособление было

на токарно-винторезном станке 1785 года, который был непосредственным предшественником

станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого

винта, наносилась непосредственно на шпиндель, удерживавший заготовку и

приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного

станка с устройством для зажима обрабатываемой детали.) Это давало возможность

делать нарезку на винтах машинным способом: рабочий приводил во вращение

заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении

Плюме, начинала поступательно перемещаться относительно неподвижного резца,

который рабочий держал на палке.

При вращении винта деревянное гнездо задней бабки сминалось по форме

винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону

передней бабки. Подача на оборот была такова, что позволяла неподвижному

резцу резать винт с требуемым шагом. Подобного же рода приспособление было

на токарно-винторезном станке 1785 года, который был непосредственным предшественником

станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого

винта, наносилась непосредственно на шпиндель, удерживавший заготовку и

приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного

станка с устройством для зажима обрабатываемой детали.) Это давало возможность

делать нарезку на винтах машинным способом: рабочий приводил во вращение

заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении

Плюме, начинала поступательно перемещаться относительно неподвижного резца,

который рабочий держал на палке.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением

сферы применения металлорежущих станков и поисками удовлетворительной схемы

универсального токарного станка, который мог бы использоваться в различных

целях. В 1751 г. Ж. Вокансон во Франции построил станок, который по своим

техническим данным уже походил на универсальный. Он был выполнен из металла,

имел мощную станину, два металлических центра, две направляющие V-образной

формы, медный суппорт, обеспечивающий механизированное перемещение инструмента

в продольном и поперечном направлениях. В то же время в этом станке отсутствовала

система зажима заготовки в патроне, хотя это устройство существовало в

других конструкциях станков. Здесь предусматривалось крепление заготовки

только в центрах. Расстояние между центрами можно было менять в пределах

10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали

примерно одинаковой длины. В 1778 г. англичанин Д. Рамедон разработал два

типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки

по параллельным направляющим передвигался алмазный режущий инструмент,

скорость перемещения которого задавалась вращением эталонного винта.

Он был выполнен из металла,

имел мощную станину, два металлических центра, две направляющие V-образной

формы, медный суппорт, обеспечивающий механизированное перемещение инструмента

в продольном и поперечном направлениях. В то же время в этом станке отсутствовала

система зажима заготовки в патроне, хотя это устройство существовало в

других конструкциях станков. Здесь предусматривалось крепление заготовки

только в центрах. Расстояние между центрами можно было менять в пределах

10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали

примерно одинаковой длины. В 1778 г. англичанин Д. Рамедон разработал два

типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки

по параллельным направляющим передвигался алмазный режущий инструмент,

скорость перемещения которого задавалась вращением эталонного винта.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный

станок, ставший основой машиностроения. Его автором стал Генри Модсли.

В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798

г., основав собственную мастерскую по производству станков, он значительно

улучшил суппорт, что позволило создать вариант универсального токарного

станка. В 1800 г. Модсли усовершенствовал этот станок, а затем создал и

третий вариант, содержавший все элементы, которые имеют токарно-винторезные

станки сегодня. При этом существенно то, что Модсли понял необходимость

унификации некоторых видов деталей и первым стал внедрять стандартизацию

резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для

нарезки резьб. Токарный станок Робертса Одним из учеников и продолжателей

дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил

ходовой винт перед станиной, добавил зубчатый перебор, ручки управления

вынес на переднюю панель станка, что сделало более удобным управление станком.

Его автором стал Генри Модсли.

В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798

г., основав собственную мастерскую по производству станков, он значительно

улучшил суппорт, что позволило создать вариант универсального токарного

станка. В 1800 г. Модсли усовершенствовал этот станок, а затем создал и

третий вариант, содержавший все элементы, которые имеют токарно-винторезные

станки сегодня. При этом существенно то, что Модсли понял необходимость

унификации некоторых видов деталей и первым стал внедрять стандартизацию

резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для

нарезки резьб. Токарный станок Робертса Одним из учеников и продолжателей

дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил

ходовой винт перед станиной, добавил зубчатый перебор, ручки управления

вынес на переднюю панель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г. Другой бывший сотрудник Модсли – Д. Клемент

создал лоботокарный станок для обработки деталей большого диаметра. Он

учел, что при постоянной скорости вращения детали и постоянной скорости

подачи по мере движения резца от периферии к центру скорость резания будет

падать, и создал систему увеличения скорости. В 1835 г. Д. Витворт изобрел

автоматическую подачу в поперечном направлении, которая была связана с

механизмом продольной подачи. Этим было завершено принципиальное совершенствование

токарного оборудования. Вы можете купить химические насосы

Этот станок работал до 1909 г. Другой бывший сотрудник Модсли – Д. Клемент

создал лоботокарный станок для обработки деталей большого диаметра. Он

учел, что при постоянной скорости вращения детали и постоянной скорости

подачи по мере движения резца от периферии к центру скорость резания будет

падать, и создал систему увеличения скорости. В 1835 г. Д. Витворт изобрел

автоматическую подачу в поперечном направлении, которая была связана с

механизмом продольной подачи. Этим было завершено принципиальное совершенствование

токарного оборудования. Вы можете купить химические насосы

Следующий этап – автоматизация токарных станков. Здесь пальма первенства

принадлежала американцам. В США развитие техники обработки металлов началось

позднее, чем в Европе. Американские станки первой половины XIХ в. значительно

уступали станкам Модсли. Во второй половине XIХ в. качество американских

станков было уже достаточно высоким. Станки выпускались серийно, причем

вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной

фирмой. При поломке детали достаточно было выписать с завода аналогичную

и заменить сломанную деталь на целую без всякой подгонки. Во второй половине

XIХ в. были введены элементы, обеспечивающие полную механизацию обработки

– блок автоматической подачи по обеим координатам, совершенную систему

крепления резца и детали. Режимы резания и подач изменялись быстро и без

значительных усилий.

В США развитие техники обработки металлов началось

позднее, чем в Европе. Американские станки первой половины XIХ в. значительно

уступали станкам Модсли. Во второй половине XIХ в. качество американских

станков было уже достаточно высоким. Станки выпускались серийно, причем

вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной

фирмой. При поломке детали достаточно было выписать с завода аналогичную

и заменить сломанную деталь на целую без всякой подгонки. Во второй половине

XIХ в. были введены элементы, обеспечивающие полную механизацию обработки

– блок автоматической подачи по обеим координатам, совершенную систему

крепления резца и детали. Режимы резания и подач изменялись быстро и без

значительных усилий. В токарных станках имелись элементы автоматики – автоматический

останов станка при достижении определенного размера, система автоматического

регулирования скорости лобового точения и т.д. Однако основным достижением

американского станкостроения было не развитие традиционного токарного станка,

а создание его модификации – револьверного станка. В связи с необходимостью

изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г.

разработал и построил револьверный станок с восемью режущими инструментами

в револьверной головке. Быстрота смены инструмента резко повысила производительность

станка при изготовлении серийной продукции. Это был серьезный шаг к созданию

станков-автоматов. В деревообработке первые станки-автоматы уже появились:

в 1842 г.

В токарных станках имелись элементы автоматики – автоматический

останов станка при достижении определенного размера, система автоматического

регулирования скорости лобового точения и т.д. Однако основным достижением

американского станкостроения было не развитие традиционного токарного станка,

а создание его модификации – револьверного станка. В связи с необходимостью

изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г.

разработал и построил револьверный станок с восемью режущими инструментами

в револьверной головке. Быстрота смены инструмента резко повысила производительность

станка при изготовлении серийной продукции. Это был серьезный шаг к созданию

станков-автоматов. В деревообработке первые станки-автоматы уже появились:

в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый

универсальный токарный автомат изобрел в 1873 г. Хр. Спенсер.

такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый

универсальный токарный автомат изобрел в 1873 г. Хр. Спенсер.

Токарный станок: токарно карусельный станок википедия

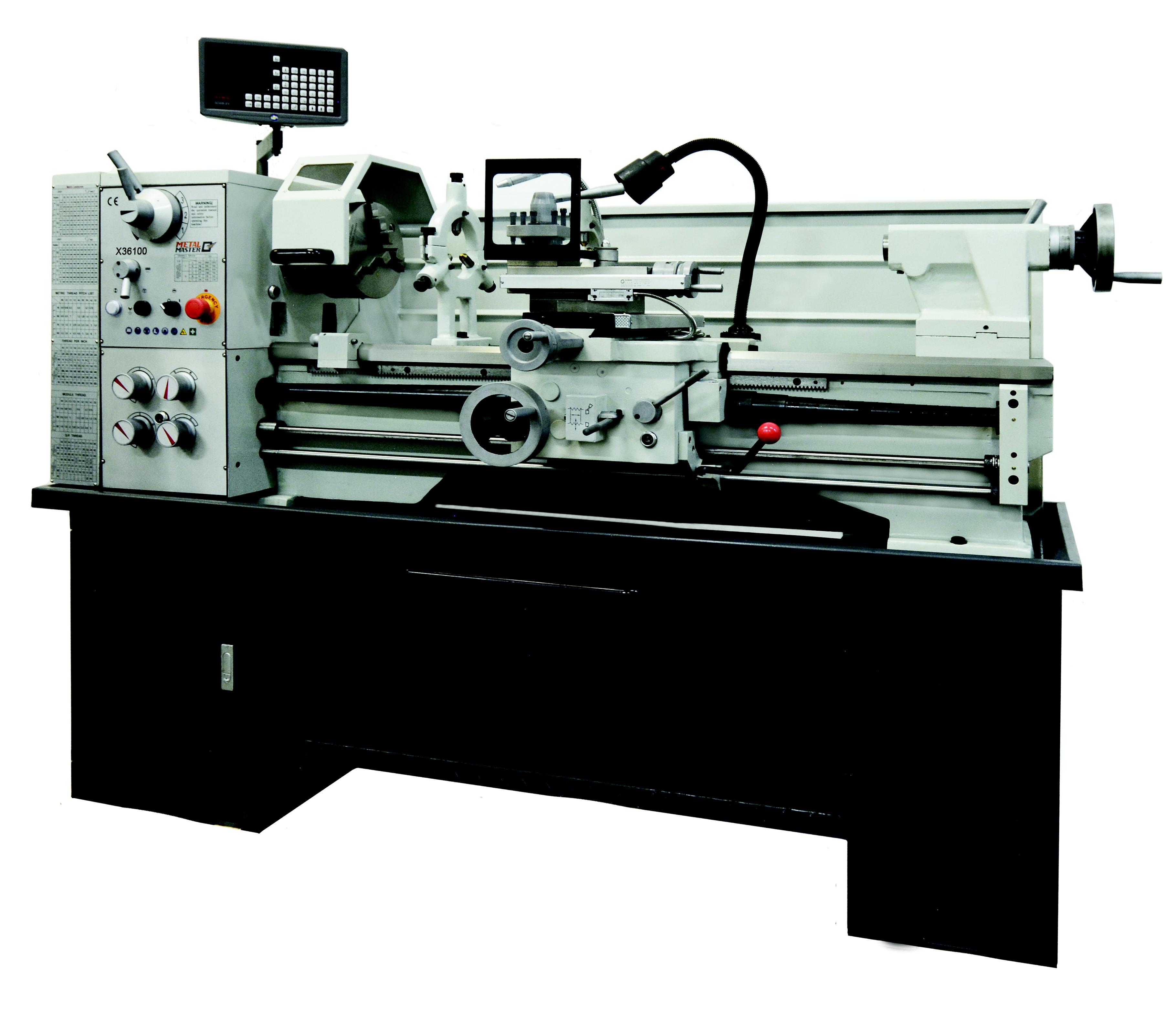

Рассмотрим приспособление токарного станка. В виде примера поймем популярный на производстве токарно-винторезный станок модели 1К62. На рисунке представлена схема прибора токарно-винторезного станка.

Рис.1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – передник, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрооборудованием.

Для изучения прибора токарного станка рассмотрим главные составляющие сообразно схеме:

Передняя бабка 1 – чугунная коробка, ведущий рабочий орган шпиндель и коробка скоростей. Она работает для укрепления обрабатываемой составной части и передачи ей крупнейшего перемещения – вращения. Более серьезной токарный станок составной частью передней бабки считается шпиндель, являющий собой стальной пустотелый вал. На переднем конце шпинделя нарезана точная резьба на которую возможно навинтить кулачковый или же поводковый патрон или планшайбу. В данном же конце шпинделя имееться коническое отверстие, в которое возможно вставлять передний средина.

На переднем конце шпинделя нарезана точная резьба на которую возможно навинтить кулачковый или же поводковый патрон или планшайбу. В данном же конце шпинделя имееться коническое отверстие, в которое возможно вставлять передний средина.

Гитара 2 – важна для регулирования подачи или же шага нарезаемой резьбы станка путем установки соответ-ствующих сменных зубчатых колес. В прогрессивных станках в основном не применяется.

Коробка подач 3 – это узел станка, который передает вращение от шпинделя к ходовому винту или же ходовому валу. За счет нее случается перемена скорости вращения ходового винта и ходового токарный станок вала, чем достигается движение суппорта с подобранной скоростью в продольном и поперечном инструкциях

Станина 4 – чугунное основа-ние, где размещены главные меха-низмы станка. Верхняя часть станины произведено из двух призматических и двух плоских направляющих, по которым передвигаются задняя бабка и суппорт. Станина закреплена на двух тумбах.

Передник 5 – применяется для переустройства вращательного перемещения ходового вала в продольное или же поперечное перемещение суппорта.

Суппорт 6 – предназначен для движения резцедержателя с резцом в продольном, поперечном и наклонном к оси станка инструкциях. Резцу возможно сообщить перемещение вдоль и наперекор станины как автоматически, что и вручную.

Суппорт произведено из каретки, которая токарный станок перемеща-ется по направляющим станины, фартука, в котором находится механизм переустройства вращательного перемещения ходового вала и хо-дового винта в прямолинейное перемещение суп-порта, механизма поперечных салазок, меха-низма резцовых (верхних) салазок, механизма резцедержателя.

Задняя бабка 7 – важна для установки конца длинных болванок в про-цессе обработки, а еще для укрепления и подачи стержневых инструментов (сверл, зен-керов, разверток).

Шкаф с электрооборудованием 8 – Пуск электродвига-теля, запуск и остановка станка, контроль работы ко-робки скоростей и коробки подач, контроль за механизмом фартука и т. д. ведется соот-ветствующими органами управления (рукоятками, кнопками, маховичками). Помимо прочего дополнительно на станке имеют все шансы использоваться токарном станке: патроны, планшайбы, цанги, токарный станок цент-ры, хомутики, люнеты, оправки (для укрепления болванок).

Помимо прочего дополнительно на станке имеют все шансы использоваться токарном станке: патроны, планшайбы, цанги, токарный станок цент-ры, хомутики, люнеты, оправки (для укрепления болванок).

Вспомогательная информация на нашем веб-сайте:

Ознакомиться с ведущими моделями станков

Приспособление фрезерного станка

Токарный станок 16К20

Паспорта станков

Главные типы станков

Дипломы и рефераты по станкам

Учебники по станкам

Каталог станков вебсайт

На основную

Иные металлорежущие станки:

Универсальный токарно-винторезный станок приобрести;

Токарный станок по металлу приобрести;

Токарный станок с ЧПУ, фрезерный станок с ЧПУ приобрести;

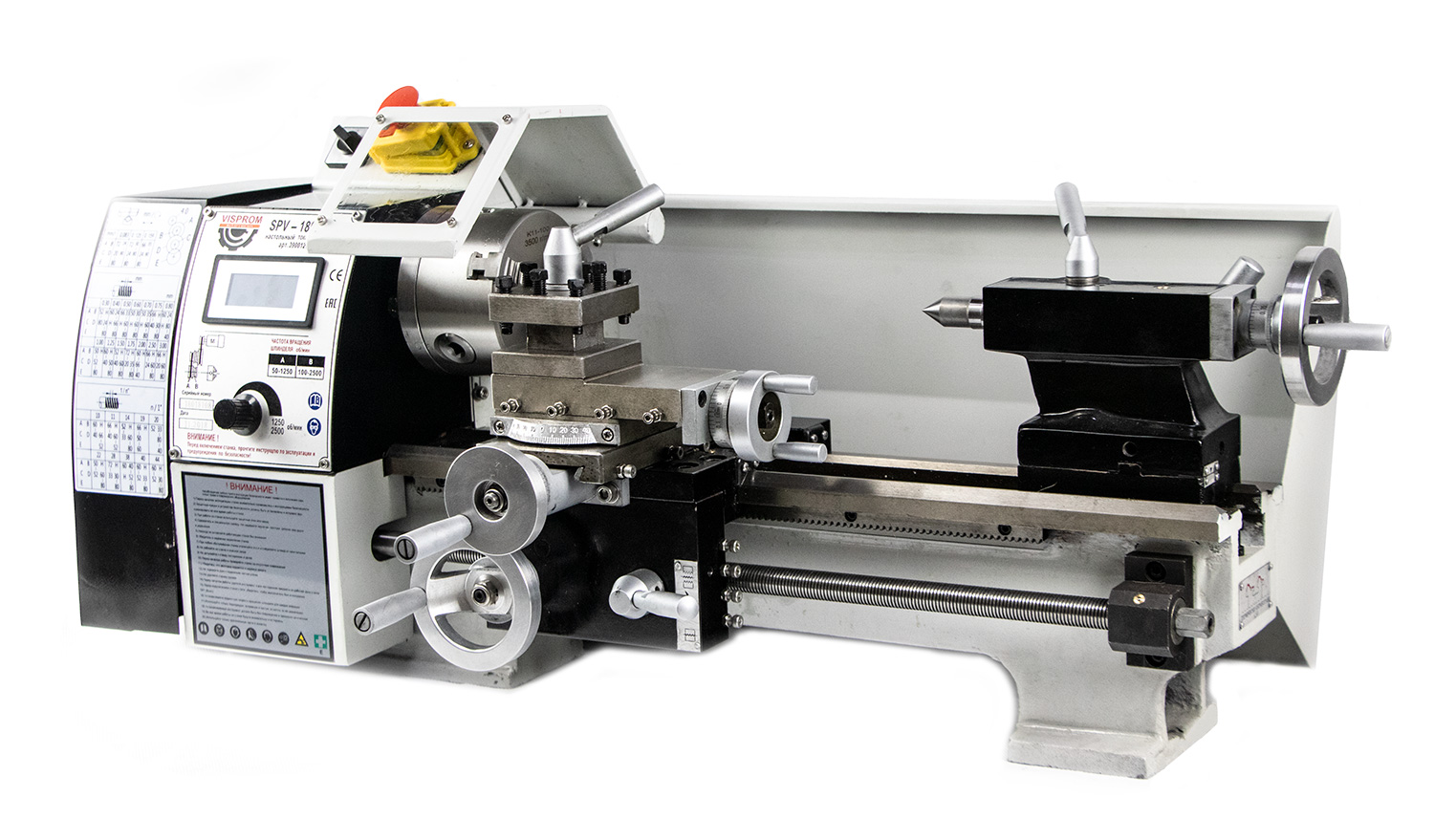

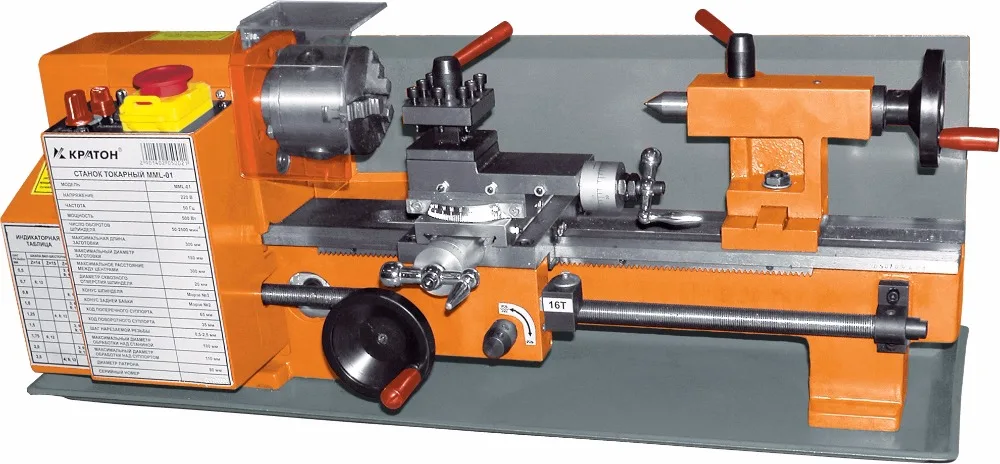

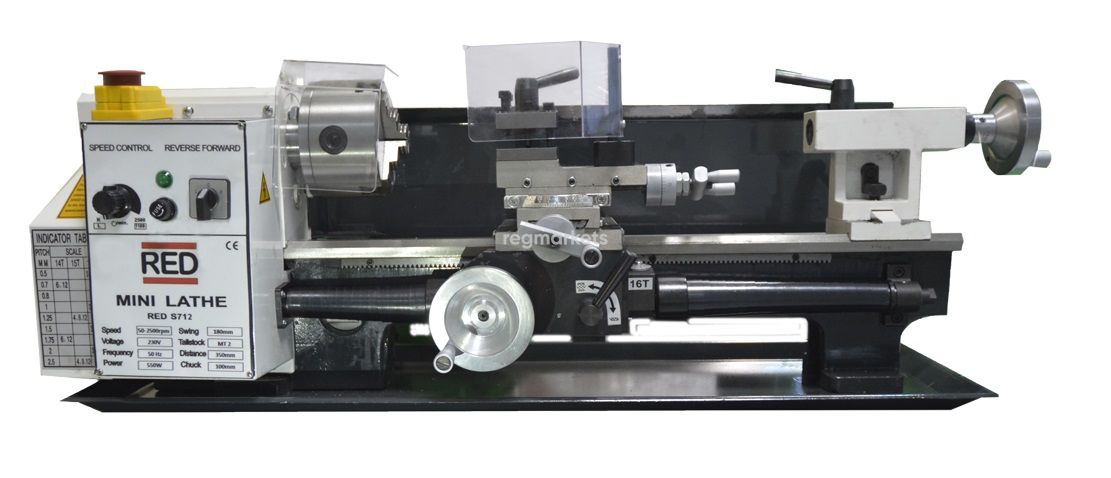

Настольный токарный станок, токарный мини станок приобрести;

Фрезерный станок (вертикально-горизонтальный фрезерный станок; универсальный фрезерный станок) приобрести;

Вертикальный обрабатывающий средина с ЧПУ приобрести;

Сверлильный станок (радиально сверлильный станок; вертикально-сверлильный станок; сверлильно-фрезерный станок) приобрести;

Гидравлические токарный станок гильотинные ножницы, листогибочный гидравлический пресс приобрести;

Многофункциональные станки (токарно-фрезерный станок, токарно-сверлильно-фрезерный станок, настольный токарно-фрезерный станок) приобрести;

Гидравлический пресс (дорновой пресс) приобрести;

Шлифовальный станок приобрести;

Ленточнопильный станок приобрести;

Деревообрабатывающий станок приобрести;

Справочная информация по станкам

Информатор: Xn–80aezpj. net

net

Токарно-винторезные станки: технические характеристики, конструкция

Содержание статьи:

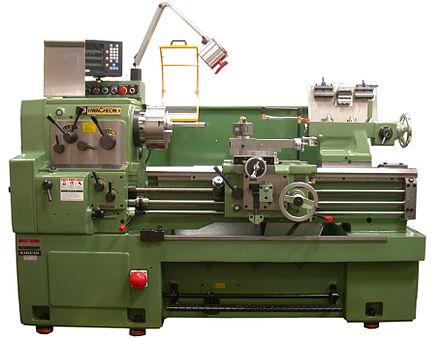

Токарные работы являются одними из самых востребованных типов металлообработки. Для их выполнения можно использовать несколько видов оборудования. Но наиболее популярными являются универсальные токарно-винторезные станки.

Назначение и конструкция токарно-винторезного станка

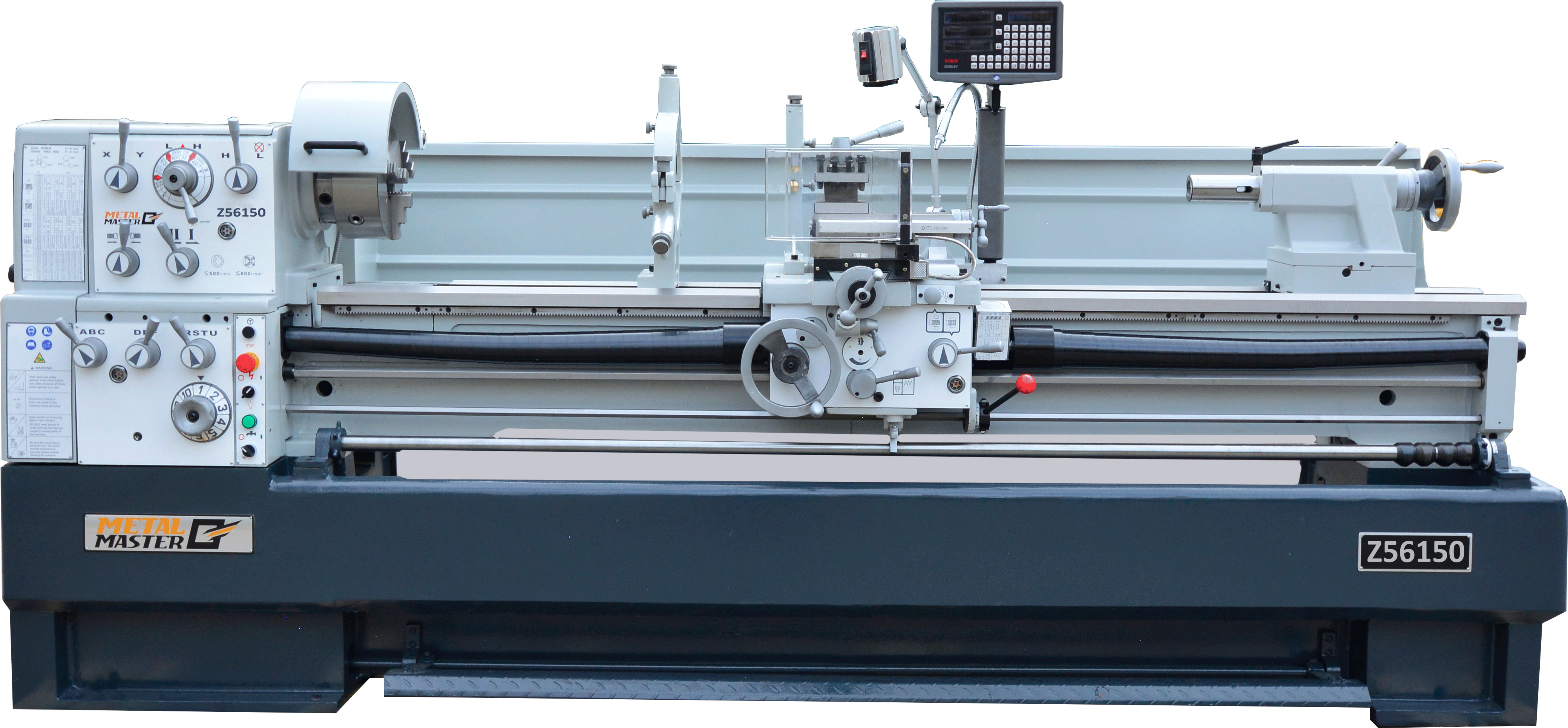

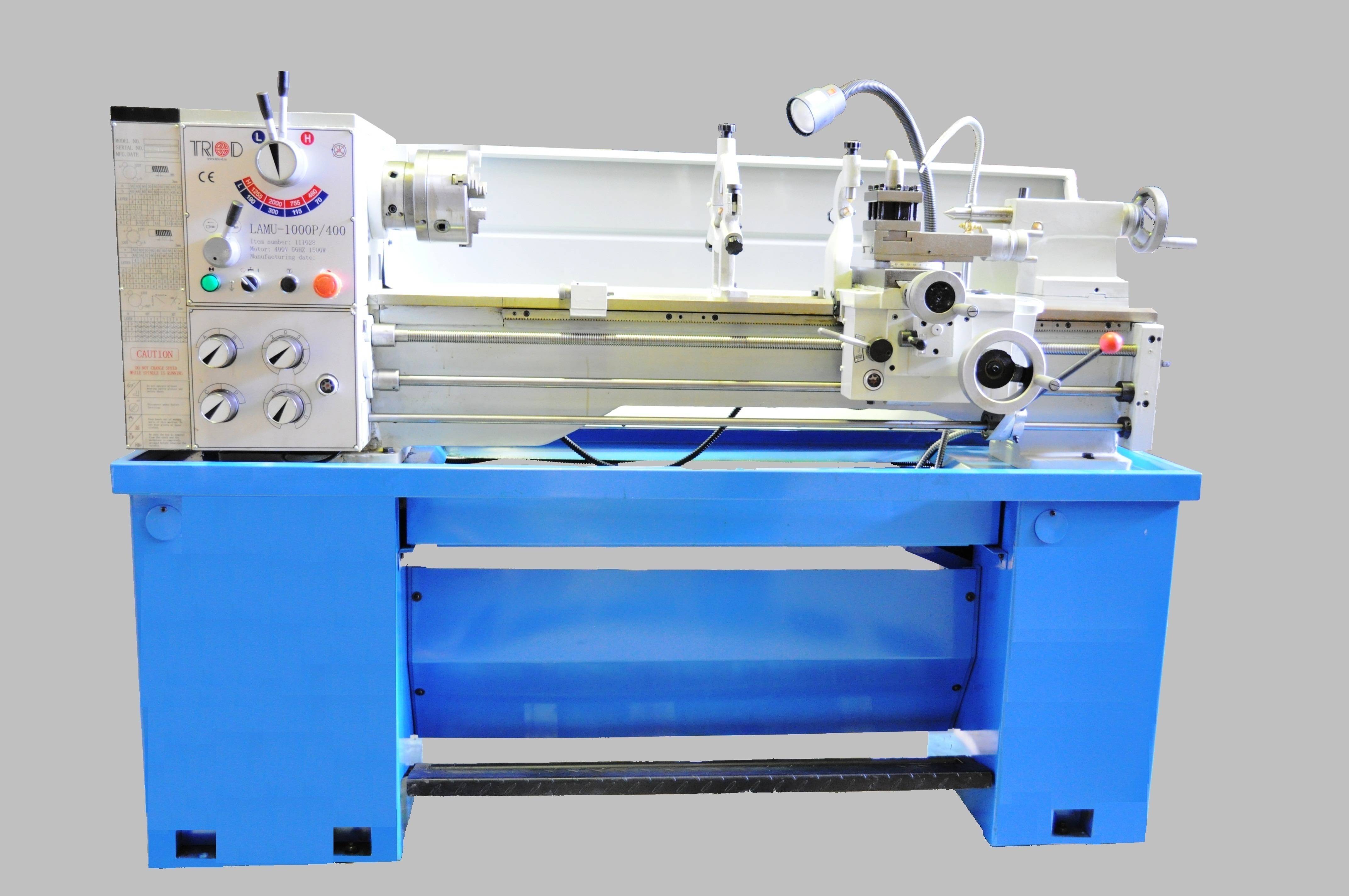

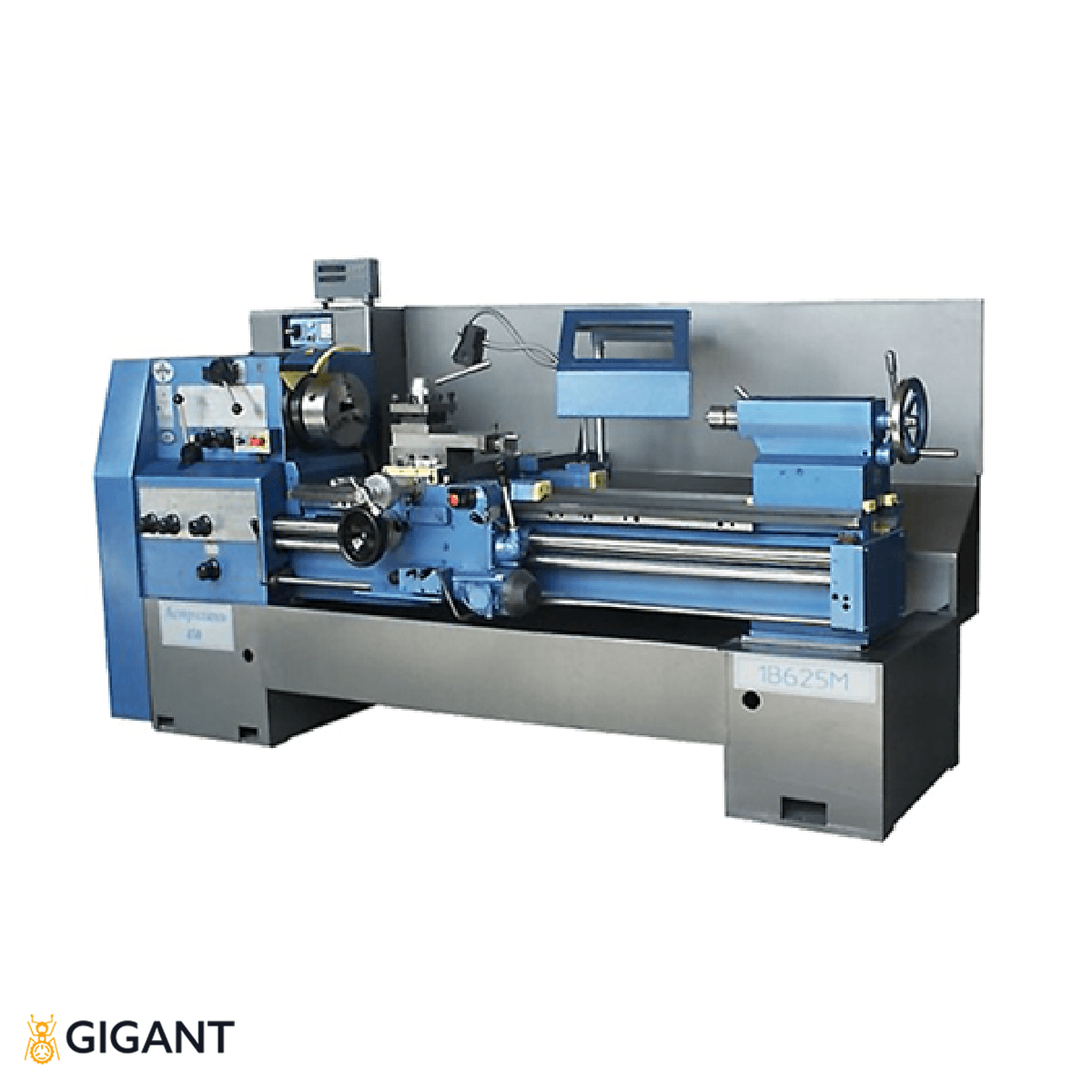

Токарно-винторезный станок с классической компоновкой

Данный тип оборудования предназначен для обработки металлических тел вращения путем воздействия режущего инструмента на их поверхность. Благодаря своей конструкции токарно-винторезный агрегат может делать обработку заготовок различной формы. Особенностью является возможность формирования дюймовых, питчевых или метрических резьб.

Область применения этого оборудования – комплектация производственных линий и специализированных мастерских. В некоторых случаях станки можно использовать в учебных процессах для получения первичных навыков токарной работы. Работа на них требует детального изучения конструкции и принципа функционирования оборудования.

Работа на них требует детального изучения конструкции и принципа функционирования оборудования.

Прежде всего следует ознакомиться с основными конструктивными элементами, которыми обладает винторезный станок:

- станина. Является опорной конструкцией оборудования и предназначена для монтажа остальных конструктивных элементов. Для обеспечения максимальной устойчивости она изготавливается из чугунного сплава;

- передняя и задняя бабки. Предназначены для фиксации заготовки и передаче ей крутящего момента;

- коробка скоростей. Может быть интегрирована в конструкцию передней бабки или располагаться отдельно. С ее помощью происходит изменение скорости вращения стальной детали;

- фартук. Необходим для преобразования вращательного движения в поступательное;

- суппорт. Переназначен для фиксации и изменения положения режущего инструмента.

Дополнительно могут использоваться вспомогательные устройства. Чаще всего применяются опорные стойки для обработки массивных деталей.

Кроме этих параметров важным является конструкция токарной головки. Она предназначена для точной фиксации заготовки на передней бабки. Токарно-винторезный агрегат должен обладать высоким качеством обработки, что напрямую зависит от точности позиционирования заготовки относительно рабочего инструмента.

Классификация токарно-винторезного оборудования

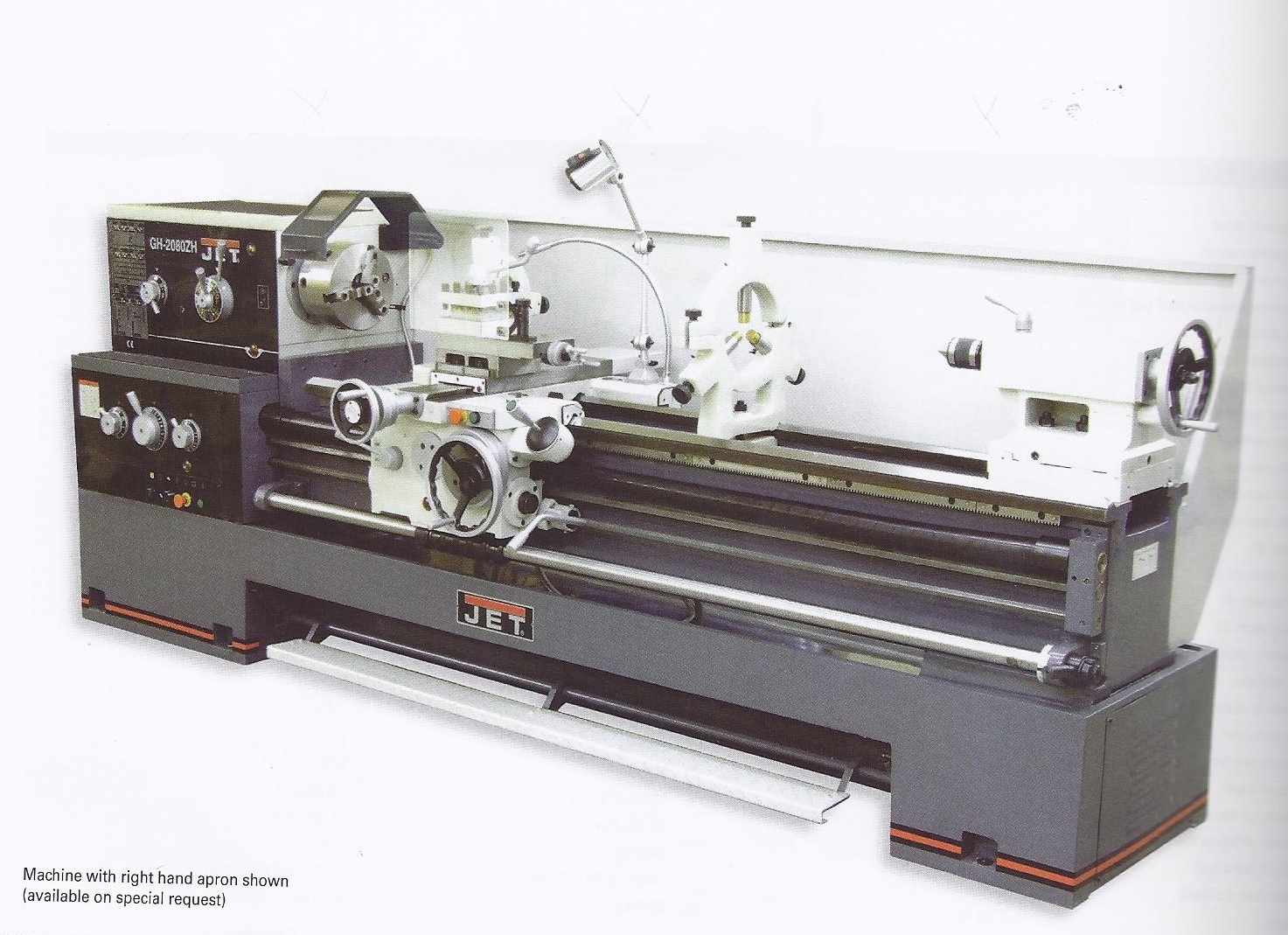

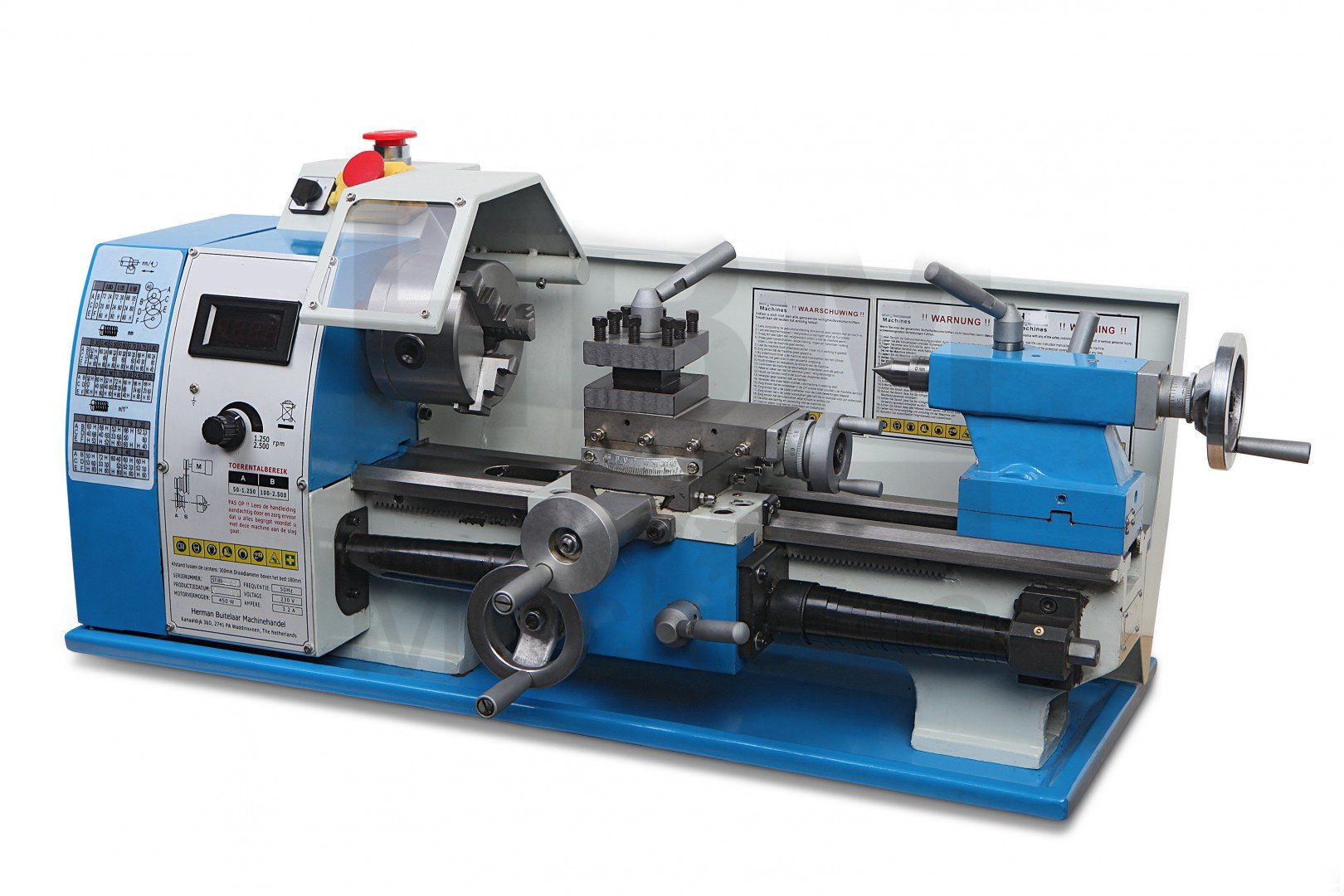

Токарно-винторезная установка с блоком ЧПУ

В зависимости от поставленных задач токарно-винторезные станки можно разделить на три основные группы – легкие, средние и тяжелые. Первые предназначены для обработки небольших деталей и приборов. Вторые – для выполнения токарных работ общего назначения. Они являются наиболее распространенным типом оборудования. Токарный станок тяжелого типа необходим для изменения конфигурации поверхностей заготовок, чей диаметр превышает 1250 мм.

Кроме этих параметров следует учитывать комплектацию оборудования и перечень выполняемых операций. Они напрямую скажутся на производительности и универсальности оборудования. В зависимости от специфики конструкции можно выделить следующие типы токарно-винторезных станков:

В зависимости от специфики конструкции можно выделить следующие типы токарно-винторезных станков:

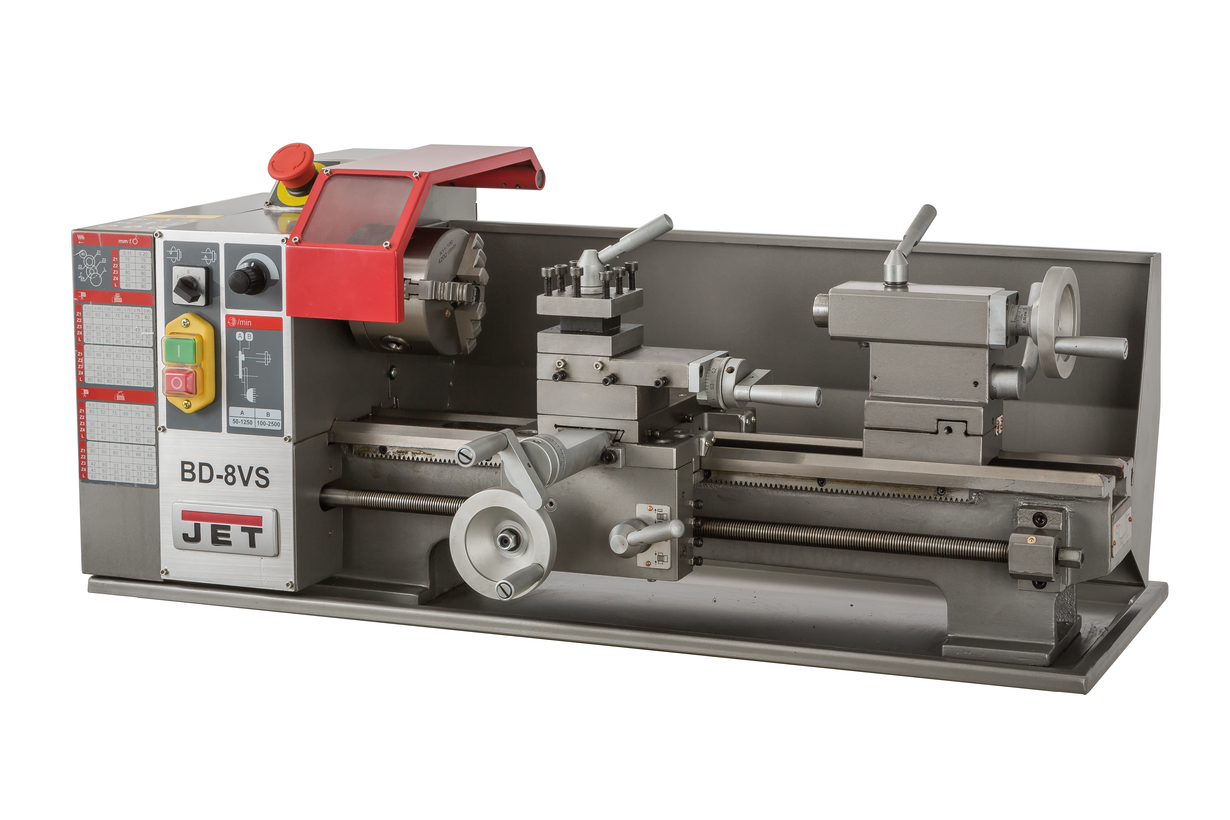

- по типу исполнения – настольные или напольные;

- управление – автоматическое, полуавтоматическое или ручное. Для максимальной производительности необходимо использовать винторезный станок с ЧПУ;

- профессиональные или учебные. Последние можно применять для обработки заготовок в домашних условиях. Некоторые модели рассчитаны для подключения к бытовой электросети 220 В.

Для настройки шага резьб в конструкции станка есть устройство, получившее название «гитара». Оно монтируется на фартуке оборудования и предназначено для более точного позиционирования резца на поверхности заготовки.

Перечень технических характеристик

Ученый токарно-винторезный комплекс

Эксплуатационные и технические параметры, которыми должен обладать токарно-винторезный комплекс, зависят от специфики его конструкции и комплектации. Поэтому сначала необходимо определить оптимальные характеристики и затем согласно им, выполнять выбор оптимальной модели.

Прежде всего следует изучить общие технические характеристики. К ним относятся максимально допустимые размеры обрабатываемой детали – длина, диаметр и масса. Затем учитывается расстояние от оси шпинделя до поверхности станины. С помощью универсальных станков можно обрабатывать детали как в центрах, так и в патроне.

Последующий анализ лучше всего сделать по блокам станка.

Шпиндель:

- максимальный диаметр прутка, устанавливаемый в сквозное отверстие;

- частота вращения шпиндельной головки в прямом и обратном направлении;

- число скоростей — прямых и обратных;

- максимальный крутящий момент.

Суппорт и параметры подач:

- величина продольного и поперечного смещения;

- число продольных и поперечных подач;

- характеристики нарезаемой резьбы — шаг, количество и пределы.

Кроме этих факторов необходимо учитывать номинальную мощность силовой установки. Это необходимо для корректного подключения оборудования к электросети.

Также для повышения качества обработки в конструкции станка может быть предусмотрен механизм подачи СОЖ.

Для примера можно ознакомиться с описанием профессионального токарно-винторезного станка:

Когда появился первый отечественный станок с ЧПУ ?

ВИКИПЕДИЯ :Сменяемые программы, нанесённые на перфокарты с помощью двоичного кода, использовались уже в Жаккардовом ткацком станке, созданом в 1801 году (http://en.wikipedia.org/wiki/Jacquard_loom).

Изобретателем первого станка с числовым (программным) управлением (англ. Numerical Control, NC) является Джон Пэрсонс (John T. Parsons), работавший инженером в компании своего отца Parsons Inc, выпускавшей в конце Второй мировой войны пропеллеры для вертолетов. Он впервые предложил использовать для обработки пропеллеров станок, работающий по программе, вводимой с перфокарт.

Он впервые предложил использовать для обработки пропеллеров станок, работающий по программе, вводимой с перфокарт.

В 1949 году ВВС США профинансировали Parsons Inc разработку станка для контурного фрезерования сложных по форме деталей авиационной техники. Однако, компания не смогла самостоятельно выполнить работы и обратилась за помощью в лабораторию сервомеханики Массачусетского технологического института (MIT). Сотрудничество Parsons Inc с MIT продолжалось до 1950 года. В 1950 году MIT приобрел компанию по производству фрезерных станков Hydro-Tel и отказался от сотрудничества с Parsons Inc, заключив самостоятельный контракт с ВВС США на создание фрезерного станка с программным управлением.

В сентябре 1952 года станок был впервые продемонстрирован публике – про него была напечатана статья в журнале Scientific American. Станок управлялся с помощью перфоленты.

Первый станок с ЧПУ отличался особой сложностью и не мог быть использован в производственных условиях. Первое серийное устройство ЧПУ было создано компанией Bendix Corp. в 1954 году и с 1955 года стало устанавливаться на станки. Широкое внедрение станков с ЧПУ шло медленно. Предприниматели с недоверием относились к новой технике. Министерство обороны США вынуждено было на свои средства изготовить 120 станков с ЧПУ, чтобы передать их в аренду частным компаниям.

в 1954 году и с 1955 года стало устанавливаться на станки. Широкое внедрение станков с ЧПУ шло медленно. Предприниматели с недоверием относились к новой технике. Министерство обороны США вынуждено было на свои средства изготовить 120 станков с ЧПУ, чтобы передать их в аренду частным компаниям.

Первыми отечественными станками с ЧПУ промышленного применения являются токарно-винторезный станок 1К62ПУ и токарно-карусельный 1541П. Эти станки были созданы в первой половине 1960-х годов. Станки работали совместно с управляющими системами типа ПРС-3К и другими. Затем были разработаны вертикально-фрезерные станки с ЧПУ 6Н13 с системой управления «Контур-ЗП». В последующие годы для токарных станков наибольшее распространение получили системы ЧПУ отечественного производства 2Р22 и Электроника НЦ-31.

ПОД КАТОМ КНИЖКА О ВСЕМИРНОЙ ВЫСТАВКЕ В БРЮССЕЛЕ В 1958 Г.

ТАК КОГДА ЖЕ ПОЯВИЛСЯ ПЕРВЫЙ СОВЕТСКИЙ СТАНОК С ЧПУ?

Токарный станок – принцип работы, описание :: ТОЧМЕХ

Современные токарные станки и токарные обрабатывающие центры.

Все части токарного станка установлены на прочной основе — станине. Та часть станка, которая держит и вращает деталь, называется передней бабкой. В ее корпусе имеется шпиндель со ступенчатым шкивом на одном конце и патроном — на другом. У мощных скоростных станков, которыми оснащены наши заводы, шкив заменен коробкой скоростей. На другом конце станины находится задняя бабка, которая удерживает правый конец детали при обработке в центрах. В верхней части корпуса задней бабки находится пиноль, двигающаяся влево и вправо с помощью маховичка с винтом и гайки.

Задняя бабка токарного станка.В коническое отверстие в передней части пиноли вставляется центр. В случае надобности сюда же можно устанавливать сверла, развертки и другой инструмент. Заднюю бабку можно передвигать по направляющим станины, устанавливая ее на нужное расстояние, в зависимости от размеров обрабатываемой детали.

Между передней и задней бабками помещается суппорт с резцедержателем. Нижняя часть суппорта, называемая кареткой или продольными салазками, скользит по направляющим станины, перемещая резец вдоль обрабатываемой детали. Поперечное движение резца осуществляется с помощью поперечных салазок, в верхней части которых помещается поворотная часть суппорта. Она, как и станина, имеет направляющие, по которым двигаются верхние салазки суппорта с резцедержателем. Резцедержатель может быть устроен по-разному, это зависит от величины нагрузки, действующей на резец.

Нижняя часть суппорта, называемая кареткой или продольными салазками, скользит по направляющим станины, перемещая резец вдоль обрабатываемой детали. Поперечное движение резца осуществляется с помощью поперечных салазок, в верхней части которых помещается поворотная часть суппорта. Она, как и станина, имеет направляющие, по которым двигаются верхние салазки суппорта с резцедержателем. Резцедержатель может быть устроен по-разному, это зависит от величины нагрузки, действующей на резец.

Для хорошего натяжения ремня у легкого настольного станка можно сделать приспособление, изображенное на рисунке. Ролик удерживает ремень в натянутом состоянии с помощью сильной пружины. Длина шпилек, соединяющих основание приспособления, должна быть несколько больше ширины шкива или равна ей. Ролик с боковинами перемещается по одной из шпилек, как по оси.

Современные токарные станки и токарные обрабатывающие центры

Токарные станки уже много веков являются основным производственным оборудованием. По статистике более 60% всех обрабатываемых деталей проходят через токарные станки. В последнее время эта доля стала еще больше — теперь на токарных станках проводится полная обработка деталей, включая фрезерование, сверление, нарезание резьбы и многое другое (например, гидростатическое накатывание). Таким образом, фактически на рынке начинают доминировать токарные обрабатывающие центры.

Токарные центры предназначены для комплексной обработки современным режущим инструментом с высокой скоростью сложных деталей различного профиля за одну установку: токарная, сверлильная, фрезерная обработка в одной операции. В автоматическом цикле на них можно обрабатывать наружные и внутренние поверхности деталей типа тел вращения со ступенчатым и криволинейным профилем: точение, растачивание конических и фасонных поверхностей, подрезка торцов, точение канавок, нарезание резьбы резцами, метчиками, плашками и др. в деталях типа крышек, фланцев, втулок, валиков, коротких осей, мелких корпусов, стаканов. Кромеобычной токарной обработки позволяют обрабатывать внецентровые отверстия (с продольным и поперечным расположением оси), фрезеровать канавки, лыски, криволинейные поверхности и др.

В автоматическом цикле на них можно обрабатывать наружные и внутренние поверхности деталей типа тел вращения со ступенчатым и криволинейным профилем: точение, растачивание конических и фасонных поверхностей, подрезка торцов, точение канавок, нарезание резьбы резцами, метчиками, плашками и др. в деталях типа крышек, фланцев, втулок, валиков, коротких осей, мелких корпусов, стаканов. Кромеобычной токарной обработки позволяют обрабатывать внецентровые отверстия (с продольным и поперечным расположением оси), фрезеровать канавки, лыски, криволинейные поверхности и др.

Основные технологические параметры токарных центров

Для современных токарных центров характерно:

- наибольший диаметр и длина обрабатываемой заготовки;

- наибольший диаметр проката, проходящего через отверстие шпинделя;

- диапазоны регулирования главного привода и подач.

Другие статьи по сходной тематике

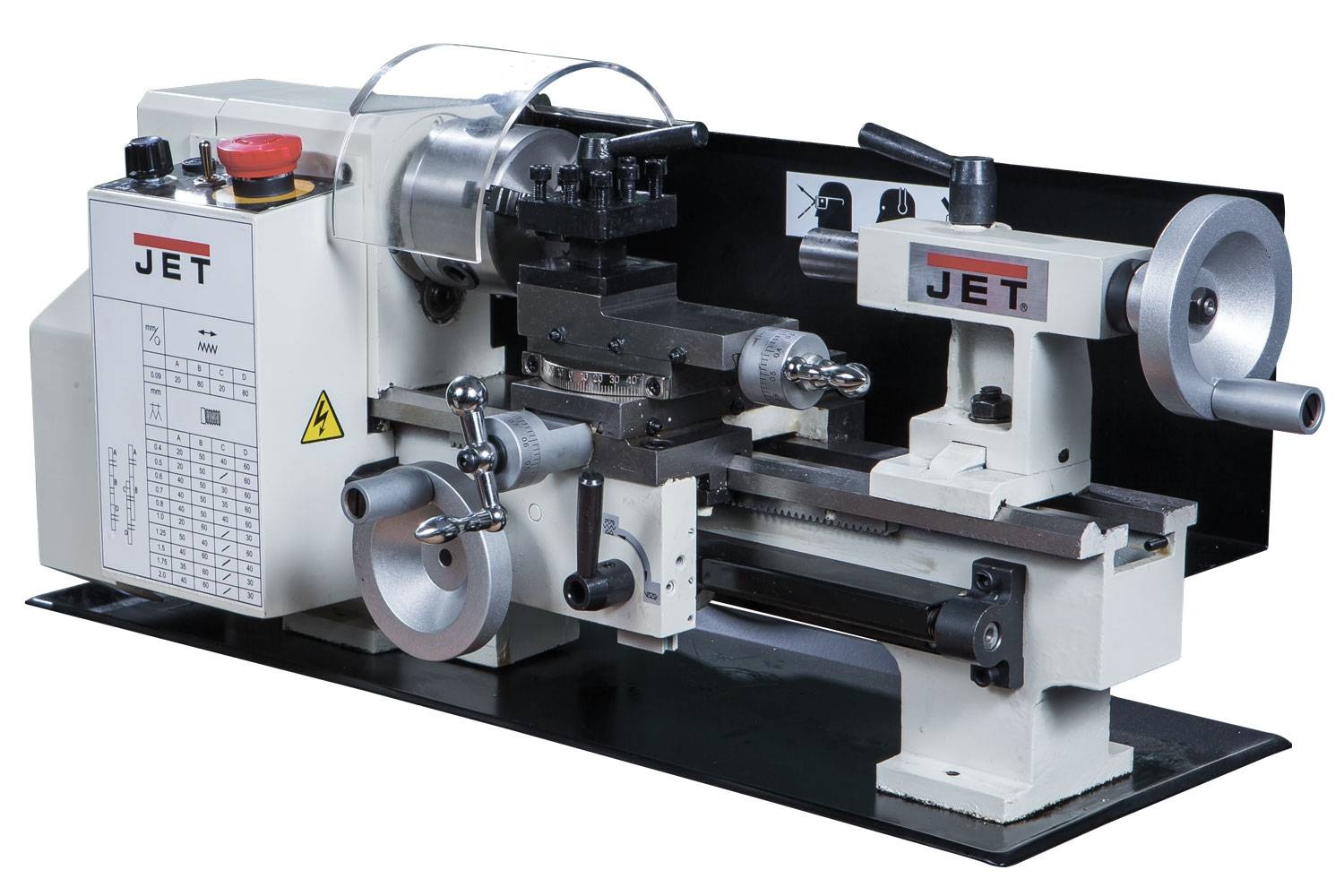

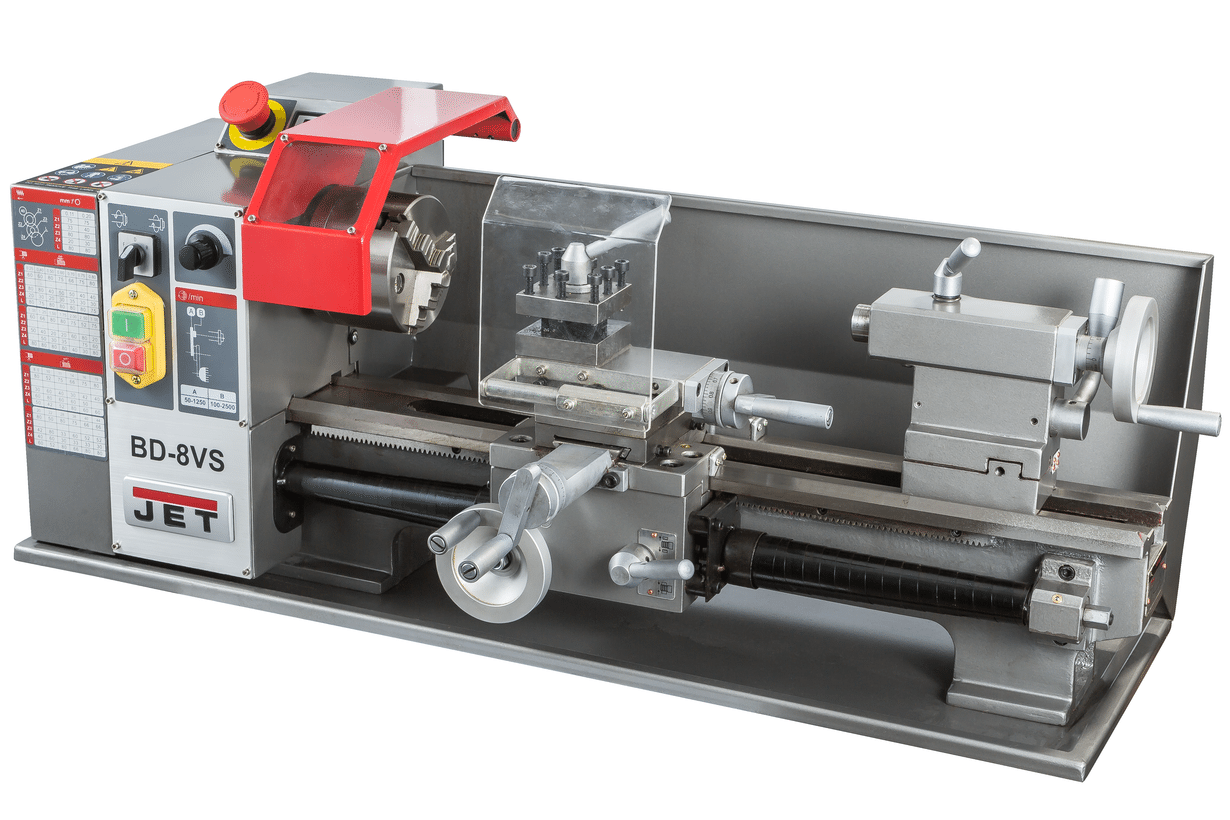

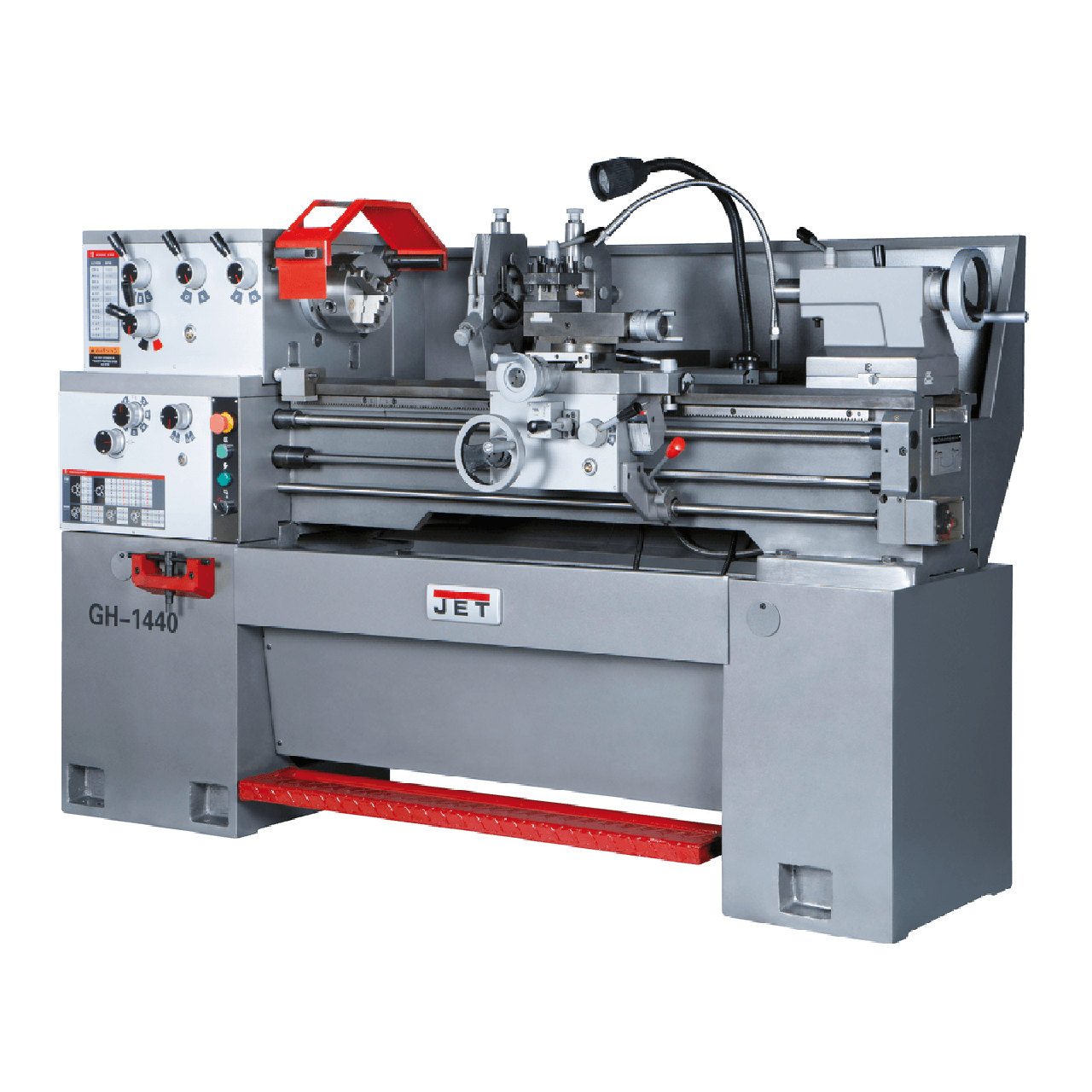

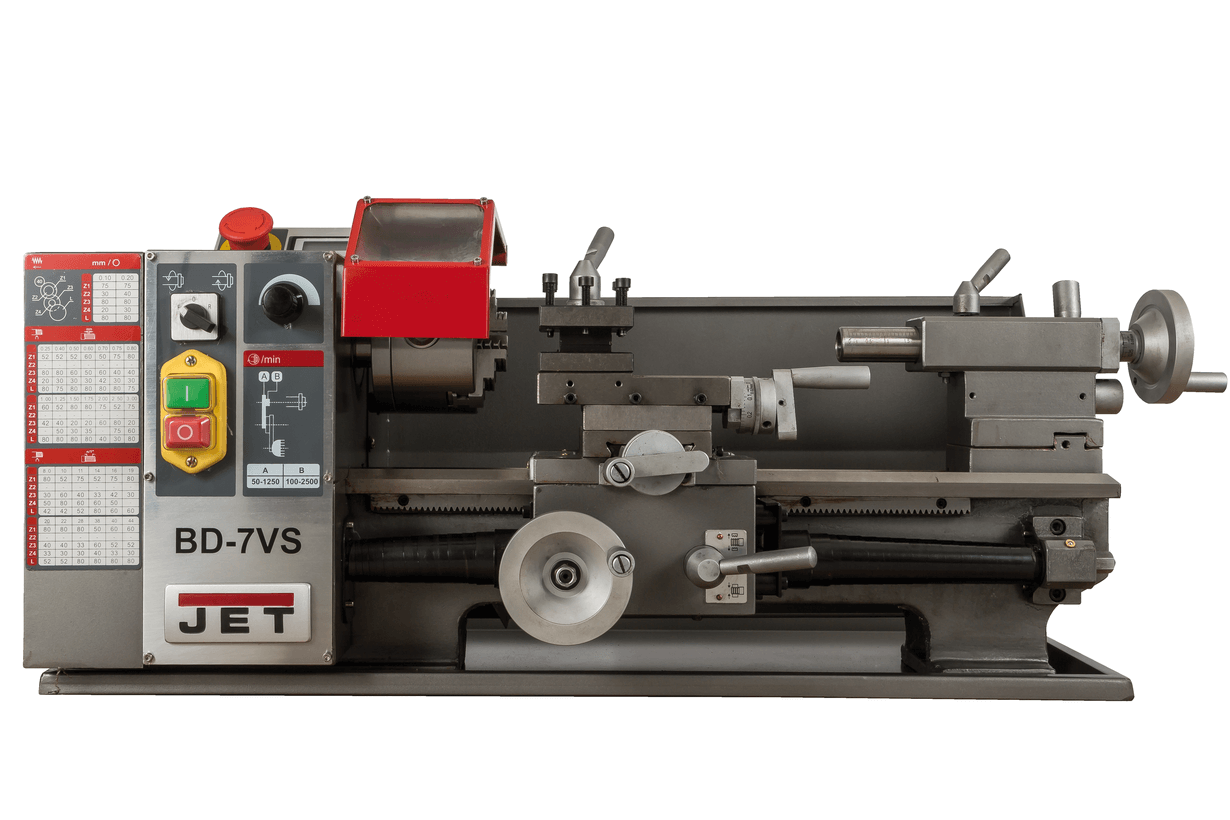

История

Начало становления знаменитого бренда относится к далеким 30-м годам XX века. В 1937 году стараниями Вальтера

Майера в швейцарском городе Шверценбах было организовано предприятие по ремонту и изготовлению станочного

оборудования. На то время Швейцария считалась европейским центром станкостроительной продукции.

В 1937 году стараниями Вальтера

Майера в швейцарском городе Шверценбах было организовано предприятие по ремонту и изготовлению станочного

оборудования. На то время Швейцария считалась европейским центром станкостроительной продукции.

Промышленные и экономические связи с заокеанскими партнерами, с государствами Европы позволили молодой компании стремительно занять место на рынке станочного оборудования. К началу Второй Мировой войны компания Вальтер Майер АГ становится одним из лидеров металлообрабатывающего оборудования.

По окончанию военных действий продукция швейцарской компании уже прочно занимала позиции в сегменте

промышленного станочного оборудования. С началом 50-х годов компания старается выйти со своим предложением на

огромный североамериканский рынок. Плодом длительных переговоров и усилий представителей компании стало открытие

в США первого на североамериканском континенте своей дочерней компании, совместно с американской компанией JET

Equipment & Tools. Значительные финансовые вливания, высокие потребности растущей американской экономики

позволили не только освоить американский рынок металлообрабатывающих станков, но и значительно увеличить

ассортимент продукции.

Значительные финансовые вливания, высокие потребности растущей американской экономики

позволили не только освоить американский рынок металлообрабатывающих станков, но и значительно увеличить

ассортимент продукции.

Стараниями европейских инженеров и американских менеджеров компании Вальтер Майер АГ удалось освоить выпуск на базе американских предприятий металлообрабатывающих и деревообрабатывающих станков различного назначения. С заводского конвейера начали сходить большое, среднее и малое станочное оборудование, рассчитанное на промышленное использование и бытовое применение. Признанием успехов американской компании JET стали награды, полученные на выставке EXPO 1964 в Нью-Йорке и в Монреале, в 1967 году за лучшие промышленные изделия в сфере металлообработки.

Нарастив достаточные мощности, получив международное признание, американская компания становится частью

швейцарского концерна Вальтер Майер АГ. Швейцарский гигант Вальтера становится владельцем американской

компании JET Equipment & Tools, получив права на торговую марку JET. С 1988 года компания основная часть

промышленного станочного оборудования выпускается под маркой бренда JET, на заводах и предприятиях в Китае и

Гонконге, в Южной Америке и на европейском континенте.

Швейцарский гигант Вальтера становится владельцем американской

компании JET Equipment & Tools, получив права на торговую марку JET. С 1988 года компания основная часть

промышленного станочного оборудования выпускается под маркой бренда JET, на заводах и предприятиях в Китае и

Гонконге, в Южной Америке и на европейском континенте.

Став частью огромного концерна и большой финансово-экономической монополии компания JET в конце XX столетия сумела занять доминирующее положение на рынке металлообрабатывающего оборудования. Ежегодно в станах Европы, в Германии, в Бельгии открываются новые предприятия по ремонту, обслуживанию и выпуску комплектующих для станочного оборудования марки JET. Большую долю в производстве станочного оборудования занимает продукция, сделанная на заводах в Тайване.

Получив доступ на международный рынок, компания существенно и качественно расширила ассортимент продукции. С

1999 года совместно с компаниями Powermatic и Performax освоен выпуск станок для деревообработки. Уже в 2001

году логотипы компании JET появляются на станочном оборудовании с числовым программным управлением.

С

1999 года совместно с компаниями Powermatic и Performax освоен выпуск станок для деревообработки. Уже в 2001

году логотипы компании JET появляются на станочном оборудовании с числовым программным управлением.

На российский рынок компания JET пришла в начале третьего тысячелетия. С 2004 года в России на регулярной основе работает представительство концерна. Российским рынком, обеспечением спроса на станочное оборудование в странах СНГ, компания JET осуществляет с помощью партнерской компании ООО «ИТА СПБ», расположенной в Санкт-Петербурге.

Сегодня большая часть продукции на отечественном рынке под маркой бренда JET, представлена оборудованием и станками, выпускаемыми предприятиями на Тайване. В России реализацией, обслуживанием и ремонтом станочной техники известной марки занимается более 250 предприятий, фирм и компаний, от Владивостока, до Калининграда.

На сегодняшний день продукция компании JET занимает лидирующие позиции в станочном оборудовании, среднего

ценового сегмента. Предприятия компании имеются практически во всех уголках земного шара. С 2014 года все

дочерние предприятия и офисы компании имеют необходимую сертификацию, отвечающую самым современным техническим

требованиями и безопасности.

Предприятия компании имеются практически во всех уголках земного шара. С 2014 года все

дочерние предприятия и офисы компании имеют необходимую сертификацию, отвечающую самым современным техническим

требованиями и безопасности.

Токарный станок из дрели своими руками – 2021 – википедия

Самодельный токарный станок

Обработку деревянных деталей сложно осуществить без токарного станка. Но далеко не всегда есть желание и возможность приобрести готовое оборудование для подобных целей. Поэтому очень часто прибегают к самостоятельному созданию токарного станка. Токарный станок из дрели поможет сэкономить значительное количество средств, которые были бы потрачены на ряд инструментов. Особенно актуально это для непрофессиональных мастеров, которые хотят провести простые работы по дереву у себя дома.

Из чего состоит станок

Рисунок 2. Составные части станка

Конструкция обычного токарного станка довольно проста и состоит из нескольких основных деталей. Иногда могут добавляться элементы, несколько изменяющие параметры машины и расширяющие ее функциональность. Рассмотрим самые главные элементы.

Иногда могут добавляться элементы, несколько изменяющие параметры машины и расширяющие ее функциональность. Рассмотрим самые главные элементы.

Станина

Эта деталь представляющая собой ту базу, на которой крепятся все остальные элементы. Она отвечает за точность расположения деталей, их подвижность и способы закрепления. Дополнительно станина делает станок устойчивым к разным воздействиям. Профессиональное оборудование для обработки деревянных изделий обычно имеет очень тяжелую станину из прочных материалов. Для удобства она ставится на несколько ножек.

Если оборудование переносное, то и станина в нем гораздо менее громоздкая и тяжелая. Особенно это касается станков из дрели, которые делаются самостоятельно.

Передняя бабка

Перед тем, как начать обработку деревянного изделия, его необходимо очень прочно закрепить в патроне. Этот патрон как раз и является частью передней бабки токарного станка. Для больших профессиональных аппаратов делают неподвижную бабку, которая соединена со станиной. В маленьких агрегатах, или самодельных станках этот элемент способен двигаться по направляющим. Такой подход позволяет очень удобно регулировать положение обрабатываемой детали и тонко настраивать режим работы.

В маленьких агрегатах, или самодельных станках этот элемент способен двигаться по направляющим. Такой подход позволяет очень удобно регулировать положение обрабатываемой детали и тонко настраивать режим работы.

Задняя бабка

Этот элемент во всех станках является подвижным. Он фиксирует заготовку в нужном положении для проведения различных работ. Подвижная конструкция позволяет обрабатывать заготовки различной длины. Стоит отметить, что одним из основных требований к задней бабке считается ее соосность патрону. Если это требование не соблюдено, неизбежны появление вибраций, неправильная обработка и ошибки при использовании станка.

Суппорт

Самый подвижный компонент токарного станка, который может двигаться во всех направлениях. Он требуется для удобного удержания различных режущих инструментов, которыми обрабатываются детали. После установки в необходимом месте, суппорт надежно закрепляется в таком положении и обеспечивает высокую точность работы. Маленькие станки, а также самодельные приспособления, используют в качестве этого элемента подручник. Он помогает крепко фиксировать обрабатывающие инструменты без вероятности соскальзывания.

Он помогает крепко фиксировать обрабатывающие инструменты без вероятности соскальзывания.

Перемещение подручника по направлению к заготовке имеет важное практическое значение. Такой подход позволяет минимизировать плечо, на которое прикладывается сила. А это, в свою очередь, минимизирует риски получения разных травм.

Когда может понадобиться токарный станок из дрели

Самым главным стимулом для людей, которые хотят изготовить токарный станок из дрели своими руками, является стремление сэкономить деньги. Профессиональное оборудование обойдется очень дорого. К тому же, далеко не везде оборудование можно разместить. Поэтому конструкции из дрели получили широкое распространение как у обычных пользователей, так и у производителей оборудования. Сейчас можно найти в продаже готовые станки, изготовленные из дрели. Однако гораздо выгоднее узнать, как сделать аппарат самостоятельно.

Это не так сложно, как можно представить. Все необходимые инструменты и материалы скорее всего уже есть у хозяина дрели. Никаких специальных инструментов для создания станка приобретать не придется. При этом есть возможность создать действительно универсальный аппарат, который способен проводить обработку не только деревянных, но и металлических изделий.

Никаких специальных инструментов для создания станка приобретать не придется. При этом есть возможность создать действительно универсальный аппарат, который способен проводить обработку не только деревянных, но и металлических изделий.

Рисунок 3 Используемые детали

Порядок сборки станка

Чтобы изготовить токарный станок из дрели в домашних условиях,

необходимо найти все самые важные элементы этой конструкции и объединить их. В качестве станины можно использовать какой-нибудь верстак или стол с ровной поверхностью. Ровность представляется обязательным параметром, без которого наладить правильную работу установки не выйдет. Базовая поверхность должна быть прочной, так как во время работы будут проявляться значительные вибрации, не говоря уже о близости разных обрабатывающих инструментов, которые могут испортить хлипкое основание.

В качестве основания можно также использовать прочную доску, если инструмент планируется делать переносным. В этом инструменте компоненты будут закрепляться на доске. Для упрочнения, ее часто дополняют боковыми брусками.

Для упрочнения, ее часто дополняют боковыми брусками.

Рисунок 4 Крепление электродрели

Главным компонентом, конечно же, считается электродрель. Она возьмет на себя функции передней бабки и вращающего механизма. Дрель необходимо очень крепко закрепить на станине посредством хомутов и струбцины на специальную направляющую в виде бруска. Эта направляющая должна покрывать всю рабочую зону станка. Лучше всего для закрепления этого элемента использовать прочный винтовой хомут, продетый через специальное отверстие в направляющем брусе.

Чтобы деталь крепко удерживалась в патроне, необходимо использовать специальные гайки и шпильку определенной длины. Шпилька должна быть очень острой, так как она будет входить в заготовку. Для заточки можно использовать наждачную бумагу или точильный камень. Отдельно стоит предусмотреть способ передачи крутящего момента от дрели к детали. Можно использовать несколько видоизмененную мебельную гайку, которая будет впиваться острыми краями в заготовку.

Рисунок 5 Создание задней бабки

Далее нужно создать подвижную заднюю бабку станка. Она будет представлять собой конструкцию из фанеры и пары брусков, которые свободно перемещаются по направляющим. Для закрепления в нужном положении логично взять регулировочный винт. В стенке задней бабки устанавливается центровочный болт в виде конуса, который будет упираться в торец заготовки. Этот болт должен находиться в том же месте, что и шпильку в патроне дрели. Важно очень точно определить положение центрирующих элементов.

Суппорт можно изготовить из обычного бруса, который также закрепляется посредством струбцины. На этот брусок во время работы будет опираться обрабатывающий инструмент. Необходимо предусмотреть передвижение суппорта по направляющей в том же направлении, в котором двигается задняя бабка.

Чтобы подвижные элементы, такие как задняя бабка и упор, можно было закреплять во время работы, необходимо предусмотреть специальные фиксирующие болты. При их закручивании подвижные элементы прижимаются к направляющим и не сдвигаются с места.

Токарный станок из дрели во время работы должен представляться конструкцией, в которой передняя и задняя бабка жестко закреплены на положенных местах. Это необходимо для того, чтобы центровка при работе установки не менялась даже при высоком уровне вибрации.

Для того

, чтобы обрабатывать детали большого диаметра необходимо отдельно приобрести такой компонент, как планшайба. Она жестко закрепляется в патроне электродрели и способна надежно фиксировать крупные бруски.

Самодельный станок подойдет для выполнения широкого перечня работ по дереву, а также некоторых работ по металлу. Однако металл в данном случаем обрабатывается только мягкий. Это объясняется недостаточной мощностью привода, а также ручным удерживанием обрабатывающих инструментов. Если обработке будут подвергаться изделия из твердых материалов, высока вероятность вырывания инструментов из рук и получения травмы.

Рисунок 7. Инструменты для обработки

В качестве инструментов могут применяться специальные резцы, наждачная бумага или напильники. Причем в первом случае точно не удастся обойтись без жестко установленного суппорта.

Причем в первом случае точно не удастся обойтись без жестко установленного суппорта.

Использование самодельного станка

Рисунок 8. Порядок обработки изделий

Собранный инструмент теперь можно опробовать. Для этого на шпильку, торчащую из дрели, надевается заготовка. Заостренная часть должна приходиться точно на центр детали. Задняя бабка придвигается на необходимое расстояние и также вставляется в заготовку. В нужных местах при помощи болтов фиксируются задняя бабка и суппорт для инструмента. При необходимости, также можно использовать регулирующий винт в задней бабке для зажатия заготовки между креплениями.

Теперь можно запустить дрель и начать обработку. Важно соблюдать технику безопасности и работать исключительно в защитных очках. Летящие во все стороны опилки могут попасть в глаз и вызвать дискомфорт. Особенно это касается работы с металлическими изделиями, крошка от которых может повлечь очень неприятные травмы.

Дополнительные возможности

Рисунок 9. Дополнительные возможности

Дополнительные возможности

Токарный станок, собранный с использованием дрели, сам по себе является довольно многофункциональным аппаратом. Однако этот функционал способен расширяться за счет применения специальных насадок. Одним из самых распространенных применений такого станка является нанесение краски на вращающуюся заготовку. Этот способ дает возможность создавать необычные раскраски для объектов.

Также оборудование широко применяется для создания насечек разной формы на обрабатываемой детали. Отдельно стоит выделить возможности по использованию вращающегося привода в целях намотки трансформаторов.

Для создания большого количества одинаковых деталей можно прибегнуть к применению специальных шаблонов. Они позволят без труда раз за разом выставлять абсолютно идентичные настройки и снимать одинаковый слой материала с заготовки.

Все способы применения станка следует продумать еще перед началом сборки установки. В противном случае внести изменения в уже готовое оборудование будет довольно затруднительно.

Итог

Рисунок 10 Готовый станок

Станки на основе дрели могут создаваться по разным методикам и иметь различный функционал. Возможности инструментов напрямую зависят от тех замыслов, которыми руководствовался создатель. Можно изготовить аппарат для решения небольшого набора задач или же сделать упор на многофункциональности. На различных ресурсах можно найти множество разновидностей самодельных станков с чертежами.

Все самодельные станки имеют одно общее качество, которое необходимо придать конструкции во время создания. Этим качеством является максимально точная центровка деталей. В этом заключается назначение станка и основная проблема при его сборке. Без опыта и специальных инструментов правильно настроить центровку бывает крайне затруднительно.

Во время сборки станка с возможностью работы по металлу необходимо ко всем пунктам отнестись с повышенным вниманием. Обработка металлических изделий требует лучшего закрепления, центровки и установки обрабатывающего инструмента. При этом главным ориентиром для сборщика должны быть конкретные характеристики дрели, а также размеры планируемых заготовок.

При этом главным ориентиром для сборщика должны быть конкретные характеристики дрели, а также размеры планируемых заготовок.

Summary

Article Name

Как сделать токарный станок из дрели своими руками

Description

Статья как сделать самодельный токарный станок из дрели своими руками с чертежами и видео.

Author

Михаил Петрович Подскребаев

Publisher Name

Википедия строительного инструмента

Publisher Logo

Поделиться новостью в соцсетях

« Предыдущая запись Следующая запись » Токарный станок

– Викисловарь

Английский [править]

Произношение [править]

Этимология 1 [править]

Среднеанглийский lathen , древнеанглийский laþian («приглашать, вызывать, призывать, спрашивать»), протогерманский * laþōną («приглашать»), протоиндоевропейский * lēy- («хотеть, желать»). Совместите с немецким с грузом («приглашать»), исландским laða («привлекать»).

Совместите с немецким с грузом («приглашать»), исландским laða («привлекать»).

Альтернативные формы [править]

Глагол [править]

токарный ( от третьего лица единственного числа простое настоящее токарные , причастие настоящего токарное дело , простое причастие прошедшего и прошедшего времени токарный станок )

- (переходный, британский диалектный) Приглашать; делать ставку; просить.

Этимология 2 [править]

Из среднеанглийского * lath , из староанглийского lǣþ («несколько сотен округов, округ, токарный станок»).

Альтернативные формы [править]

Существительное [править]

токарный ( множественное число токарный )

- (устарело) Административное деление графства Кент в Англии с англосаксонского периода до полного прекращения использования в начале двадцатого века.

Этимология 3 [править]

От среднеанглийского lath («токарный станок; стойка»), от древнескандинавского hlað («куча, куча») – ср. Диалектно датское lad («стойка, опорная рама») (как в drejelad («токарно-токарный станок»), savelad («пила»), диалектный норвежский la , lad («куча, малая стенка»), диалектный шведский lad («складной столик, кладка». ткацкий станок ») – от hlaa (« загрузить »).Подробнее на lade .

Существительное [править]

токарный ( множественное число токарный )

- Станок, используемый для придания формы куску материала или заготовке путем вращения заготовки относительно режущего инструмента.

- Он сформировал стойку кровати, повернув ее на токарном станке .

- 1856 : Гюстав Флобер, Мадам Бовари, Часть II Глава IV, перевод Элеоноры Маркс-Авелинг

- Из окон села одно еще чаще было занято; ибо по воскресеньям с утра до вечера и каждое утро в ясную погоду из мансардного окна мансарды можно было видеть профиль мсье Бине, склонившегося над своим токарным станком , чье монотонное жужжание можно было услышать в Lion d ‘Или же.

- Он сформировал стойку кровати, повернув ее на токарном станке .

- Подвижная поворотная рама ткацкого станка, несущая трость для отделения нитей основы и взбивания утка; обшивка или обрешетка.

- (устаревший) Зернохранилище; сарай.

- 2008 [1894], Уолтер Уильям Скит, Заметки о Кентерберийских сказках. Полное собрание сочинений Джеффри Чосера, Vol. 5 , page 124:

[…] токарный станок , амбар, все еще используется в некоторых частях Йоркшира, но в основном в местных обозначениях, поскольку в остальном он устарел; см. глоссарии Кливленда и Уитби.

«Северный человек, пишущий своему соседу, может сказать:« Мой токарный станок стоит рядом с kirkegarth »для« Мой амбар рядом с кладбищем »

«Северный человек, пишущий своему соседу, может сказать:« Мой токарный станок стоит рядом с kirkegarth »для« Мой амбар рядом с кладбищем »

- 2008 [1894], Уолтер Уильям Скит, Заметки о Кентерберийских сказках. Полное собрание сочинений Джеффри Чосера, Vol. 5 , page 124:

Производные термины [править]

Переводы [править]

Глагол [править]

токарный ( от третьего лица единственного числа простое настоящее токарные , причастие настоящего токарное дело , простое причастие прошедшего и прошедшего времени токарный станок )

- Формировать на токарном станке.

- (компьютерная графика) Для создания трехмерной модели путем вращения набора точек вокруг фиксированной оси.

Переводы [править]

См. Также [править]

Анаграммы [править]

Среднеанглийский [править]

Этимология [править]

Из древнескандинавского hlað («куча, куча»). Подробнее на английском языке, этимология 3 выше.

Подробнее на английском языке, этимология 3 выше.

Существительное [править]

токарный ( множественное число токарный )

- сарай для содержания скота, хранения зерна и т. Д.; склад

- с. 1400 , Джеффри Чосер, «Сказка Рива», в Кентерберийские рассказы :

- Клянусь Goddes herte, он позволил нам искупаться!

Почему в токарном станке не было зуба!- Клянусь Богом, он не ускользнет от нас обоих! Почему ты не посадил лошадь в сарай!

- Клянусь Goddes herte, он позволил нам искупаться!

- с. 1400 , Джеффри Чосер, «Сказка Рива», в Кентерберийские рассказы :

Что такое токарный станок с ЧПУ и как он работает?

Компьютерное числовое управление (ЧПУ) стало частью множества новых технологий и оборудования.Один такой станок такого типа, который используется для широкого спектра производственных процессов, известен как токарный станок с ЧПУ.

Благодаря технологическому прогрессу токарные станки с ЧПУ быстро заменяют некоторые из старых и более традиционно используемых производственных токарных станков, таких как многошпиндельные. Токарные станки с ЧПУ обладают рядом преимуществ. Их легко настроить и использовать. Они предлагают потрясающую повторяемость наряду с высочайшей точностью производства. Сам процесс резки любого материала на токарном станке называется «Токарная обработка».

Токарные станки с ЧПУ обладают рядом преимуществ. Их легко настроить и использовать. Они предлагают потрясающую повторяемость наряду с высочайшей точностью производства. Сам процесс резки любого материала на токарном станке называется «Токарная обработка».

Токарный станок с ЧПУ обычно предназначен для использования современных версий твердосплавных инструментов и технологических процессов. Деталь может быть спроектирована для настройки, и траектории инструмента станка часто программируются с использованием процессов CAD или CAM. Однако программист также может вручную спроектировать деталь или траекторию инструмента. Полученный компьютерный файл с G-кодом затем загружается в станок с ЧПУ, и станок автоматически производит нужные детали, для проектирования которых он был запрограммирован.

Токарный станок с ЧПУ управляется через интерфейс в виде меню на компьютере.Оператор, который управляет процессом, может фактически увидеть визуальную симуляцию того, как машина будет работать на этапе производства. Благодаря этой технологии оператору станка, как правило, не нужно столько знать об особенностях станка, за которым он или она управляет, по сравнению с тем, что операторы станка должны знать о более традиционных токарных станках, требующих некоторого ручного труда.

Благодаря этой технологии оператору станка, как правило, не нужно столько знать об особенностях станка, за которым он или она управляет, по сравнению с тем, что операторы станка должны знать о более традиционных токарных станках, требующих некоторого ручного труда.

проектируются по-разному, в зависимости от производителя, производящего станок. Однако большинство из них имеют некоторые существенные сходства в своем составе.Револьверная головка – это часть станка, которая удерживает держатели инструмента и соответственно индексирует их. Шпиндель предназначен для удержания обрабатываемой детали. Кроме того, имеются направляющие, которые позволяют револьверной головке одновременно перемещаться по нескольким осям. Станки с ЧПУ обычно полностью закрыты по соображениям здоровья и безопасности присутствующих операторов.

В обрабатывающей промышленности с ЧПУ наблюдается значительный рост, особенно когда речь идет о разработке и использовании токарных станков с ЧПУ. Различные производители токарных станков используют различные пользовательские интерфейсы, что может стать проблемой для операторов.Но эти системы в основном основаны на одних и тех же принципах, поскольку токарный станок с ЧПУ запрограммирован на выполнение аналогичных функций с точки зрения того, что он предназначен для производства.

Различные производители токарных станков используют различные пользовательские интерфейсы, что может стать проблемой для операторов.Но эти системы в основном основаны на одних и тех же принципах, поскольку токарный станок с ЧПУ запрограммирован на выполнение аналогичных функций с точки зрения того, что он предназначен для производства.

Как и другие станки с ЧПУ, токарные станки с ЧПУ в последние годы стали важной частью обрабатывающей промышленности. Таким образом, ожидается, что работа таких машин будет продолжать улучшаться и будет иметь значительный вес в этой области.

Применение токарных станков с ЧПУ

Токарный станок используется во многих случаях.Он варьируется от таких отраслей, как автомобилестроение, электроника, авиакосмическая промышленность, производство огнестрельного оружия, спорт и многие другие. На токарном станке с ЧПУ можно вырезать металл, а также производить плоские поверхности и резьбу.

Существуют также декоративные токарные станки, специально разработанные для обработки сложных конструкций, таких как трехмерные изделия. В станке с ЧПУ материал плотно фиксируется зажимами и цангами. Токарный станок также используется для обработки металла, токарной обработки дерева и даже обработки стекла.

В станке с ЧПУ материал плотно фиксируется зажимами и цангами. Токарный станок также используется для обработки металла, токарной обработки дерева и даже обработки стекла.

Мало что из продуктов, которые можно изготовить на токарном станке с ЧПУ:

- Вывески

- Музыкальные инструменты

- Коленчатый вал

- Стволы

- Чаши

- Бейсбольные биты

- Обеденный стол и ножки стула

Детали токарных станков

Токарный станок состоит из нескольких частей, которые соединены друг с другом. Правильно собранный токарный станок очень важен, поскольку при работе токарного станка с тяжелыми металлами возникает большое сопротивление.Давайте посмотрим на важные части токарного станка:

Стойка и ножки токарного станка

Поскольку токарный станок должен работать с множеством различных материалов, он должен быть достаточно гибким, чтобы выдерживать все это сопротивление, и именно здесь сильные ножки токарного станка проявляются. Ножка токарного станка удерживает станок в фиксированном положении, и они также важны с точки зрения гибкости, когда дело доходит до регулировки рабочей высоты.

Ножка токарного станка удерживает станок в фиксированном положении, и они также важны с точки зрения гибкости, когда дело доходит до регулировки рабочей высоты.

Передняя бабка

Это одна из важных частей токарного станка.Передняя бабка состоит из трех основных частей: шпинделя, механизма переключения скоростей и переключения передач. Передняя бабка обычно является самой прочной деталью, поскольку в ней находятся 3 основные части станка с ЧПУ, и она должна выдерживать большие вибрации и сопротивление из-за операций станка с ЧПУ.

Шпиндель

Шпинделя расположен в напорном ящике и прикреплен к трубе, которая затем связан с патроном. Кусок удерживает заготовку, а также заставляет ее вращаться в соответствии с требованиями к готовому продукту.Есть даже формула для определения скорости резания шпинделя, она определяется

4xSFM / D = об / мин

SFM = Количество футов в минуту (скорость резания)

об / мин = оборотов в минуту

D = Диаметр работы в дюймах

Коробка передач

Коробка передач – это часть станка с ЧПУ, которая отвечает за управление скоростью двигателей. Он расположен в передней бабке и поворачивает патрон.

Он расположен в передней бабке и поворачивает патрон.

Задняя бабка

Задняя бабка расположена напротив шпинделя.Это подвижная часть станка с ЧПУ, которая может быть изменена в соответствии с требованиями к готовому продукту. Задняя бабка состоит из ствола, который может двигаться вперед или назад. Ствол также можно использовать для поддержки материала.

Каретка

Каретка вращается в правом или левом направлении и состоит из седла, композитной опоры, поперечных салазок и верхней направляющей. Это важный инструмент, который помогает установить резцедержатель.

Седло

Седло расположено над кареткой токарного станка с ЧПУ и помогает поперечному суппорту перемещаться назад или вперед на токарном станке.Обычно он имеет Н-образную форму.

Композитный глайд

Композит служит опорой для резцедержателя и является полезным компонентом, используемым при обработке материалов, требующих острых углов. Он расположен над поперечной салазкой и помогает при повороте.

Траверса

Подобно композитному суппорту, поперечный суппорт расположен над кареткой и движется вперед и назад на седле. Вы можете использовать поперечный суппорт для гравировки твердых металлов с помощью маховика.

Инструментальный столб

Резцедержатель расположен над композитной опорой и используется для зажима гравировального инструмента.

Ходовой винт

Ходовой винт представляет собой стержень длинной формы с резьбой, расположенный на станине станка. Это очень полезная часть токарного станка с ЧПУ, которая помогает выполнять автоматическую подачу на каретку от головки заготовки до ее хвоста. Он в основном отвечает за нарезание резьбы на заготовке.

Фартук

Фартук расположен перед седлом и имеет довольно много частей, прикрепленных к нему, таких как маховик и системы рычагов, которые помогают регулировать вращение каретки на станине.

Кровать

Станина – одна из самых важных частей токарного станка и одна из тех частей, которые редко двигаются. Обычно он фиксируется в определенном положении и поддерживает другие части станка с ЧПУ, такие как передняя бабка, задняя бабка, каретка и многие другие.

Обычно он фиксируется в определенном положении и поддерживает другие части станка с ЧПУ, такие как передняя бабка, задняя бабка, каретка и многие другие.

Тип работы токарного станка

Обычно на токарном станке выполняется фиксированное количество операций. Некоторые из них – токарная обработка, резка, шлифование, нарезание канавок и т. Д. Еще до того, как вы проведете какие-либо операции на токарном станке с ЧПУ.Вы должны знать такие термины, как скорость резания, глубина резания и подача. После того, как вы узнаете природу операции и полностью осведомлены о деталях ввода, вам следует продолжать любые операции, поскольку любая небольшая ошибка может оказаться фатальной.

Облицовка

Это одна из самых простых операций на токарном станке, при которой материал металла срезается с конца, чтобы он мог поместиться под прямым углом оси и избавиться от следов.

Конус

Это операция, при которой вы просто сужаете форму металла до конуса с помощью составного слайда. Чтобы изменить угол действия, вы можете сделать это, отрегулировав составной ползун.

Чтобы изменить угол действия, вы можете сделать это, отрегулировав составной ползун.

Некоторые широко используемые токарные станки обрабатывают и используют

- Шаг токарный

- Токарная обработка конуса

- Накатка

- Процесс нарезания резьбы

- Растачивание

- Процесс бурения

- Процесс развёртывания

Параллельная токарная обработка

Если вам нужно разрезать материал параллельно оси, вы используете эту операцию.Это позволяет уменьшить диаметр металла.

Некоторые инструменты, которые помогают при выполнении различных операций на токарном станке:

- Инструмент для нарезания канавок

- Отрезной нож

- Отрезные ножи

- Расточная оправка

- Боковой инструмент

- Инструменты с твердосплавными наконечниками

Типы токарных станков

Токарные станки с ЧПУ обычно бывают двух типов: токарные станки с вертикальной формой и горизонтальные токарные станки.

Вертикальный токарный станок с ЧПУ

На вертикальном токарном станке заготовка вращается в вертикальном положении почти так же, как если бы гончар перемещал гончарный круг, это позволяет шпинделю резать под труднодоступными углами и положениями.Вертикальный токарный станок с ЧПУ используется для обработки больших и тяжелых материалов, настолько огромных, что они загружаются кранами. Еще одним преимуществом вертикального токарного станка является то, что сила тяжести всегда благоприятствует его операциям, что означает, что на протяжении всей работы станка заготовка всегда остается стабильной. Это позволяет улучшить движение шпинделя и точную резку. В ценовой категории такие машины очень дороги.

Горизонтально-токарный станок с ЧПУ

Горизонтальный токарный станок с ЧПУ чаще всего встречается в мастерских.Эти станки вращают конкретный кусок металла по цилиндрической форме, и пока объект вращается, горизонтальный токарный станок с ЧПУ обрабатывает материал, используя инструменты, чтобы придать ему желаемую форму и форму. Такие станки также имеют большую площадь основания, чем вертикальные токарные станки с ЧПУ. Даже патрон в горизонтальных станках с ЧПУ удерживает объект вертикально. Эти типы машин обычно используются для более легких материалов.

Такие станки также имеют большую площадь основания, чем вертикальные токарные станки с ЧПУ. Даже патрон в горизонтальных станках с ЧПУ удерживает объект вертикально. Эти типы машин обычно используются для более легких материалов.

Как правильно выбрать токарный станок с ЧПУ?

Выбор подходящего токарного станка с ЧПУ может оказаться сложной задачей.Есть немало факторов, которые необходимо учитывать, например, качество зажимов, поскольку они надежно удерживают заготовку. Также необходимо проверить уровень допуска токарного станка с ЧПУ, так как он будет подвергаться множеству грубых операций. Кроме того, когда дело доходит до выбора правильного типа токарного станка с ЧПУ, вам необходимо проверить характер вашей продукции и сделать это соответствующим образом. И последнее, но не менее важное – это бюджет. Давайте рассмотрим некоторые факторы, которые следует учитывать при выборе токарного станка с ЧПУ:

Масса

Вес играет очень важную роль при выборе станка с ЧПУ, поскольку, если ваш станок более тяжелый, это явный признак того, что он выдержит сильные вибрации и другие операции, которые влияют на эффективность токарного станка с ЧПУ. Не выбирайте легкий токарный станок с ЧПУ, поскольку он может очень легко выйти из равновесия и повлиять на результат. Если можете, выберите чугун.

Не выбирайте легкий токарный станок с ЧПУ, поскольку он может очень легко выйти из равновесия и повлиять на результат. Если можете, выберите чугун.

Измерение качелей и станины

Размер поворота – это максимальный диаметр любого материала, который может быть отрезан или обработан на токарном станке. Измерение происходит от станины токарного станка до центра шпинделя. Размер станины – это максимальная длина заготовки, которую можно определить, зная расстояние между центрами.Это измерение поможет вам определить, какой токарный станок с ЧПУ искать в зависимости от желаемой производительности.

Виды стоек и площадок для хранения инструмента

Стенд – это основа, на которой опирается весь токарный станок с ЧПУ. Если вы ищете небольшой настольный токарный станок, то подставка может быть не очень важной, но если вы будете работать над более крупными проектами, вам следует быть очень осторожными в отношении всей конструкции вашей стойки. Поскольку токарный станок с ЧПУ подвергается сильным вибрациям, выберите материал, который поглотит большую их часть. Кроме того, всегда лучше иметь ящик для хранения инструментов с токарным станком. Это увеличит вес машины, а значит, уменьшит вибрацию.

Кроме того, всегда лучше иметь ящик для хранения инструментов с токарным станком. Это увеличит вес машины, а значит, уменьшит вибрацию.

Передняя бабка и станина

Станина любого токарного станка с ЧПУ обычно изготавливается из чугунных стержней и соединяется с передней бабкой таким образом, что каретка инструмента и задняя бабка могут двигаться параллельно оси шпинделя. При покупке токарного станка с ЧПУ необходимо убедиться, что станина достаточно прочная, так как вся работа вещей зависит от станины.Следующая важная вещь, которую следует учитывать при покупке вашего первого токарного станка с ЧПУ, – это передняя бабка. Всегда выбирайте переднюю бабку из чугуна, так как она придаст всей машине твердость.

Шпиндель передней бабки – это часть передней бабки, которая вращает патрон, и, следовательно, ее можно рассматривать как сердце всего станка, поэтому уделите особое внимание выбору шпинделя для вашего токарного станка с ЧПУ.

Электродвигатель и привод токарного станка

Если вы выберете правильный токарный двигатель для своего токарного станка с ЧПУ, это может сильно повлиять на качество выходных данных. Если вы только начинаете, вам стоит обратить особое внимание на мотор токарного станка. Для небольших операций выберите двигатель токарного станка, который имеет всего л.с. (лошадиных сил). Всегда выбирайте высококачественные двигатели для токарных станков, потому что это одна вещь, которая может очень быстро изнашиваться, если вы купите дешевый.

Если вы только начинаете, вам стоит обратить особое внимание на мотор токарного станка. Для небольших операций выберите двигатель токарного станка, который имеет всего л.с. (лошадиных сил). Всегда выбирайте высококачественные двигатели для токарных станков, потому что это одна вещь, которая может очень быстро изнашиваться, если вы купите дешевый.

Токарный станок, виды токарных операций и режущие инструменты для токарных станков

Формование различных материалов и выполнение различных функций, таких как шлифование, деформация, резка, торцевание, накатка, сверление, токарная обработка и многое другое, выполняется с помощью токарных станков.Для выполнения этих различных операций используются специальные инструменты. Читайте дальше, чтобы узнать больше о токарных операциях:

Что такое токарный станок? Токарный станок – это станок, который помогает придать нескольким кускам материала нужную форму. Токарный станок – это станок, который вращает деталь на оси для выполнения различных операций, таких как резка, торцевание, накатка, деформация и многое другое. Прядение металла, термическое напыление, токарная обработка дерева и металлообработка – обычные операции, выполняемые на токарном станке.С помощью этого чуда можно даже лепить керамику. Какой бы материал ни использовался в токарном станке, в первую очередь формуют металл или дерево. Чаще всего используются токарные станки по дереву.

Прядение металла, термическое напыление, токарная обработка дерева и металлообработка – обычные операции, выполняемые на токарном станке.С помощью этого чуда можно даже лепить керамику. Какой бы материал ни использовался в токарном станке, в первую очередь формуют металл или дерево. Чаще всего используются токарные станки по дереву.

Деревянная деталь помещается между передней бабкой и задней бабкой токарного станка. Зажим также используется для обработки детали вокруг оси вращения с помощью планшайбы, зажимов / собачек или цанги / патрона. Продукция, производимая с помощью токарного станка, – это кий, музыкальные инструменты, подсвечники, ножки стола, бейсбольные биты, стволы для оружия, распределительные валы, чаши, коленчатые валы и многое другое.Существует множество токарных станков, которые различаются по размеру и форме в зависимости от выполняемой работы.

Токарные операции Общие операции, выполняемые на токарном станке, – это нарезание канавок, токарная обработка, резка, шлифование и т. Д. Если кто-то хочет работать на токарном станке, он должен сначала знать о подачах, скорости резания, глубине резания и использовании инструмента. У каждой операции на токарном станке есть свои факторы, которые необходимо учитывать перед выполнением работы.Коэффициенты следует использовать правильно, чтобы избежать неправильного обращения и несчастных случаев при выполнении любого вида операций на токарном станке. С каждым желаемым резом скорость, глубина и подача токарного станка изменяются для обеспечения точности.

Д. Если кто-то хочет работать на токарном станке, он должен сначала знать о подачах, скорости резания, глубине резания и использовании инструмента. У каждой операции на токарном станке есть свои факторы, которые необходимо учитывать перед выполнением работы.Коэффициенты следует использовать правильно, чтобы избежать неправильного обращения и несчастных случаев при выполнении любого вида операций на токарном станке. С каждым желаемым резом скорость, глубина и подача токарного станка изменяются для обеспечения точности.

Работа токарного станка меняется при каждой операции и желаемой резке. При использовании токарного станка используется множество операций. Некоторые из распространенных операций на токарном станке:

Облицовка Обычно это первый шаг любой операции на токарном станке.Металл срезается с торца, чтобы он поместился под прямым углом оси, и удаляются отметины.

Конусность – это обрезка металла почти до конической формы с помощью составного суппорта. Это что-то среднее между параллельным разворотом и откатом. Если кто-то хочет изменить угол, он может отрегулировать составной слайд по своему усмотрению.

Параллельная токарная обработкаЭта операция применяется для резки металла параллельно оси.Параллельное точение выполняется для уменьшения диаметра металла.

РазделительДеталь снимается так, чтобы она была обращена к концам. Для этого вовлекают отрезной инструмент медленно, чтобы заставить совершить операцию. Чтобы сделать разрез глубже, отрезной инструмент вынимают и переносят в сторону для разреза и предохраняют инструмент от поломки.

Режущие инструменты для токарных станков Есть несколько токарных режущих инструментов, которые помогают при резке на токарном станке. Ниже перечислены наиболее часто используемые инструменты:

Ниже перечислены наиболее часто используемые инструменты:

- Инструменты с твердосплавными наконечниками

- Инструмент для обработки канавок

- Отрезной нож

- Ножи отрезные

- Расточная оправка

- Боковой инструмент

шлифовальная насадка для токарного станка википедия

усовершенствований в приспособлении для внутреннего шлифования для токарных станков

Alibaba предлагает приспособление для шлифования 247 для токарных изделий. Около 8% из них – шлифовальные станки, 5% – механические и 3% – прочие принадлежности для станков.Вам доступен широкий спектр шлифовальных приспособлений для токарных станков, таких как универсальный, круглошлифовальный и плоскошлифовальный. Подробнее +

Получить ценуДетали станков, типы, операции, ограничения для токарных станков

Токарный станок, вероятно, один из старейших станков, изобретенных людьми. Обычно он используется для создания цилиндрических поверхностей, но с их помощью также можно создавать множество различных типов поверхностей. Токарный станок – это простой в использовании станок, который имеет различные типы (в зависимости от использования).

Токарный станок – это простой в использовании станок, который имеет различные типы (в зависимости от использования).

Приставка для шлифования токарного станка в ЮАР Шанхай

Наши производственные преимущества (приспособление для заточки токарного станка в Южной Африке), конечно, мы принимаем индивидуальные требования.Мы твердо придерживаемся нашей политики качества, у нас есть система качества ISO008, сертификаты мирового производства и сертификаты CE.

Получить ценуШлифовальная насадка для токарного станка Отчет по проекту

Продажа токарной насадки, Лучшая цена, Токарный станок. И другие отчеты о навесном оборудовании для станков Гибочные станки Сверлильные станки Зуборезные станки Шлифовальные

Получить ценуКопирование с помощью токарного станка Часть первая Настройка YouTube

2017-11-16 · Приложение Sherwood для копирования токарных станков https // Одноручное зажим https //

Получить ценушлифовальное приспособление для токарного станка wikipedia

шлифовальное приспособление для токарного станка, Результаты 1 30 из 95 YL Распродажа шлифовальное приспособление для токарного станка из Шанхая, лучшая щековая дробилка для горнодобывающего оборудования, ударная дробилка, конусная дробилка »Узнать больше. шлифовальная насадка для токарного станка википедия. Шлифовальная насадка для токарного станка wikipedia Шаровая насадка для токарного станка.

шлифовальная насадка для токарного станка википедия. Шлифовальная насадка для токарного станка wikipedia Шаровая насадка для токарного станка.

инструментов для шлифовального станка на токарном станке ballonvaartinapeldoorn

Держатель инструмента крепится к стойке инструмента с помощью рычага быстрого освобождения. (щелкните здесь, чтобы просмотреть видео) 1,99 МБ. Размещение инструмента. Чтобы переместить режущий инструмент, суппорт токарного станка и поперечные суппорты могут быть. Процедуры варьируются от машины к машине. . более низкие скорости шпинделя или шлифование меньшего радиуса на вершине инструмента.Уточнить цену

Уточнить ценуСверлильный станок с шлифовальной насадкой