Как работает волоконный лазер для резки металла и в чем его плюсы?

С ситуацией, когда необходимо разрезать металл, сталкивался каждый мужчина, который умеет работать инструментом. И если маленькие сегменты из той же жести или обычного железа можно попилить ручной пилой по металлу или болгаркой, то чугун, титан или тонколистовой материал такие инструменты не возьмут. Для этого вполне можно применить волоконный лазер для резки металла, или купить гидроабразивный резчик, конечно, если позволяют финансы и есть площадка для установки. Рассмотрим все методики этой операции, которые доступны на сегодняшний день:

- Ручной инструмент;

- Лазерный станок;

- Гидроабразивный метод;

- Газокислородный резак;

- Плазменная технология;

- Механический способ;

- Использование ленточной пилы;

- Гильотинирование;

- Дисковая резка.

Разберем каждый метод подробнее, и посмотрим, что будет выгоднее и быстрее, а что качественнее в плане реза.

Ручной инструмент

Да, этот метод далек от идеала, да и результат оставляет желать лучшего в плане реза. Шов получается зазубренный и не ровный, плюс ко всему растрата метала из-за широкого реза довольно большая. Использовать для этого можно ножницы по металлу, ножовку со специальным полотном или специализированный резак. Все это подойдет для металла мягкого, катанного, толщиной не более 3 миллиметров.

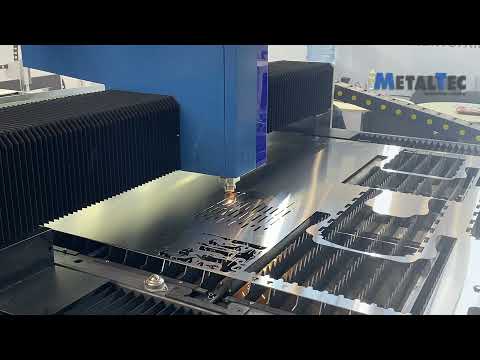

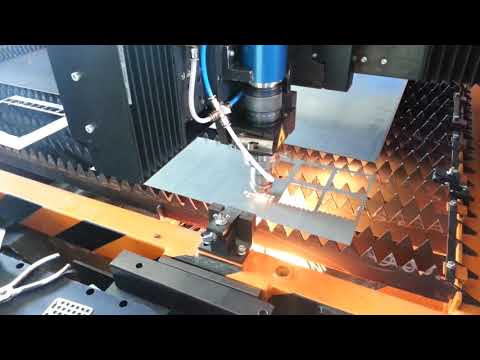

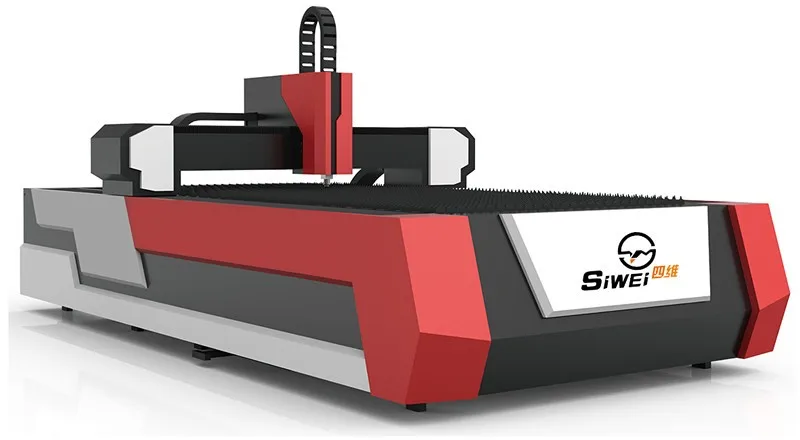

Лазерный станок

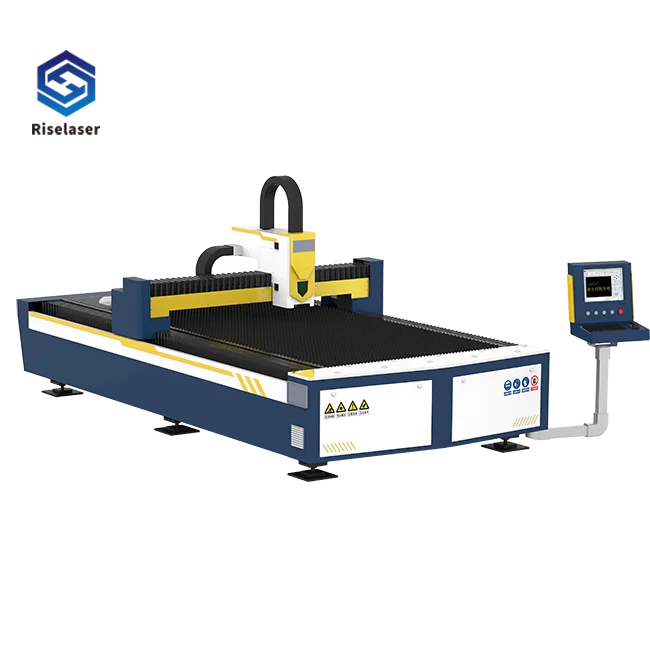

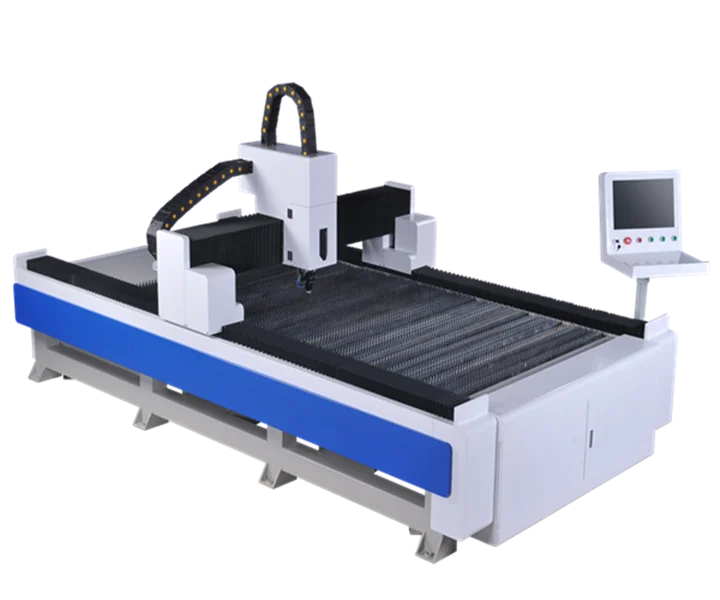

Один из самых оптимальных вариантов, который будет полезен для разделки любого полотна из любого металла. Отличается точностью, скоростью и минимальной потерей материала в шве. Качественный оптоволоконный лазер представляет из себя ЧПУ станок, под управлением операционной системы, которая управляется человеком – оператором. Устанавливается в основном в производственных помещениях, но все зависит от модели. Небольшие станки вполне можно установить на станину в гараже.

Чем больше оптоволоконные станки лазерной резки, тем с большим размером сырьевого полотна они могут работать за один цикл запуска. Лист (если речь о листовом металле» можно разметить с помощью специальной программы. Каждый проект, это своего рода чертеж для машины, который дает ей понять, как и где именно будет проходить шов. То есть, материал можно разметить под вырезку так, что остатков практически не останется.

Лист (если речь о листовом металле» можно разметить с помощью специальной программы. Каждый проект, это своего рода чертеж для машины, который дает ей понять, как и где именно будет проходить шов. То есть, материал можно разметить под вырезку так, что остатков практически не останется.

Гидроабразивный метод

Этот вид операции отличается от лазерной резки металла. Сам станок практически всегда довольно габаритный, так как сама система подразумевает подачу воды, абразивных компонентов, отсос жидкости, фильтрацию все заново. Рез осуществляется подачей воды и абразивов под очень высоким давлением. Операция шумная, но достаточно быстрая. Станок довольно опасный, так как он режет сверхпрочный металл, а с человеческими частями тела может расправиться в считанные секунды, потому рабочая область всегда огорожена защитными экранами. Оставляет чистый шов, который можно даже не обрабатывать финальными шкурками.

Преимущество этого метода еще и в том, что волоконный лазер для резки металла потребляет большое количество электроэнергии, а гидроабразивный станок питается существенно меньшим количеством, так как основная часть рабочего процесса построена на пневматическом компрессоре высокого давления.

Газокислородный резак

Является термическим типом разделения материала. То есть, как и оптоволоконный лазер, к самому материалу не применяется физическое воздействие, а основным типом воздействия является высокая температура. Сурью буквально оплавляется в локализированном шве, тем самым оставляя гладкие края. Однако, для такой резки подходит не каждый металл, как по толщине, так и по химическому составу. Есть специализированные тугоплавкие стали, которые не поддаются газокислородному воздействию. Довольно экономичный способ, так как резак может быть установлен и на станок под управлением ЧПУ, так и быть просто ручным, с прикрепленными шлангами подачи газов к кромке «лезвия».

Плазменная технология

Тоже высокотемпературный тип операции, который не предполагает физического воздействия на полотно материала. Сам процесс подразумевает нагревания воздуха до максимально высокой температуры, при этом он становится плазмой, которая очень эффективна для разделения различных твердых материалов. Станки этого типа достаточно дороги, как и их использование. Потому их устанавливают на крупных заводах с большим оборотом промышленной продукции. Плазменная технология также имеет свои ограничения в плане работы с определенными видами сплавов. В основном это касается высоколегированных материалов.

Станки этого типа достаточно дороги, как и их использование. Потому их устанавливают на крупных заводах с большим оборотом промышленной продукции. Плазменная технология также имеет свои ограничения в плане работы с определенными видами сплавов. В основном это касается высоколегированных материалов.

Механический способ

Этот метод подразумевает рассечение метала путем воздействия на него физического давления. В основном для резки используют гидравлические или пневматические ножницы огромного размера. Но есть и вполне компактные модели, которые используют аварийные службы для эвакуации зажатых в машинах водителей. На заводах огромные станки имеют опускающийся поршень, на конце которого укреплено лезвие частично напоминающее колун. Подходит для разделки грубых кусков металла, мягких сплавов, сталистых материалов. Такому станку абсолютно не важна толщина полотна, с которым он работает, гораздо важнее твердость, и, если она сравнительно мала, он без труда разрежет кусок толщиной даже в 50 сантиметров.

Использование ленточной пилы

Все, что нельзя взять разовой рубкой или температурой, можно попилить, причем в прямом смысле этого слова. Ленточная пила применялась для резки металла еще со времен советского союза. И этот тип разделки сплавов до сих пор актуален. Ведь если задуматься, то почти любой металл можно перепилить, медленно, но это осуществимо. А если ускорить движение пилы, причем на очень много оборотов, то такой станок будет проходить через сталь как через масло. Единственный и большой минус этого способа – нельзя сделать рез очень точно, да и материала теряется много в процессе резки. Пилу нужно охлаждать, потому на нее постоянно подается вода. В целом, это самый дешевый способ из промышленных.

Гильотинирование

Наверное, каждый видел, как в фильмах про средневековье рубят головы с помощью гильотины. Точно также разделают и метал, если он мягкий и полотно небольшого размера. Метод не особо результативный, а о точности при этом мероприятии речи вообще можно не заводить. Но, если метал мягкий, и заготовка не особо большая и толстая, то он вполне подойдет. В промышленных масштабах уже давно не используется, но на каких-нибудь захолустных заводах третьих стран мира вполне можно встретить.

Но, если метал мягкий, и заготовка не особо большая и толстая, то он вполне подойдет. В промышленных масштабах уже давно не используется, но на каких-нибудь захолустных заводах третьих стран мира вполне можно встретить.

Дисковая резка

Метод действенный и часто встречаемый до сих пор, особенно на частных производствах. Очень выгоден, так как сплавы можно резать почти любые, главное, чтобы диск пилы был из более твердого типа метала и достаточно острый. Само по себе устройство такого станка, почти ничем не отличается от обычной дисковой пилы для ручного использования. Однако, размеры агрегата гораздо более габаритные. Диск крутится с огромной скоростью вгрызаясь в металл. Осуществлять рез можно только по линии, потому фигурная резка исключается.

Заключение

Если требуется скоростная резка по точным размерам, то гораздо выгоднее выбрать лазерный оптоволоконный тип резки. Детали получаться в точности, как на чертеже, а скорость исполнения заказа порадует любого заказчика. Однако, за резку небольшой детальки вряд ли кто возьмется, если только не имеется миниатюрного станка. Выбирая эту операцию стоит быть готовым к тому, чтобы потратить приличную сумму, если заказ большой, но это того стоит, так как качество исполнения не зависит от человека, а напрямую ложится на станок, а они практически никогда не подводят в этом аспекте.

Однако, за резку небольшой детальки вряд ли кто возьмется, если только не имеется миниатюрного станка. Выбирая эту операцию стоит быть готовым к тому, чтобы потратить приличную сумму, если заказ большой, но это того стоит, так как качество исполнения не зависит от человека, а напрямую ложится на станок, а они практически никогда не подводят в этом аспекте.

Если особая точность не требуется, и не особо важна точность, то вполне можно обратиться на ближайший завод по работе с металлом, на котором есть либо цепная пила, либо дисковая. Это существенно дешевле высокотехнологических способов, но и качество реза будет ниже. К тому же, вырезать что-то фигурное таким путем не получится, только если фигура не квадрат или прямоугольник.

В тоже время, если деталь маленькая, при этом работа будет не разовая, вполне резонно задуматься над приобретением болгарки или дисковое пилы для частного использования. Инструменты не особо дорогие, при этом они могут использоваться дома или в гараже, только необходимо соблюдать технику безопасности.

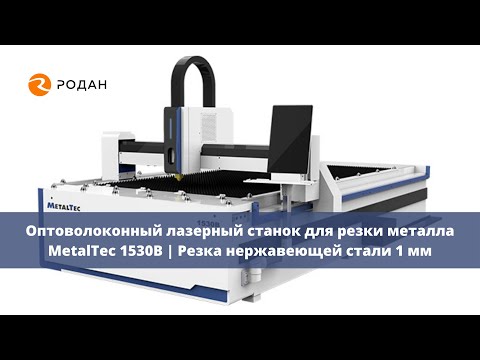

Оптоволоконный лазерный станок для резки металла

Работа с металлом – резка и гравировка, часто требуется практически во всех областях производства. Удобнее всего использовать для этих целей лазерные станки с ЧПУ, так как обеспечивается высокая точность деталей, минимизируются отходы, не требуется последующая обработка кромок.

Металлы обладают высокой прочностью и твердостью. Для их обработки, особенно резки, требуется высокая мощность лазерного луча, которая зависит от того, какой тип излучателя установлен на станке. Для работы с металлоизделиями применяют оптоволоконный излучатель, который дал название типу станка.

На оптоволоконном лазерном станке ЧПУ можно резать и гравировать черные и цветные металлы и сплавы:

- конструкционные углеродистые стали, в том числе оцинкованные и окрашенные;

- легированные нержавеющие стали;

- медь;

- латунь;

- алюминий;

- другие металлы.

Благодаря высокому качеству получаемых деталей, скорости производства, точности и оптимизации использования материала, оптоволоконные станки ЧПУ применяют во всех отраслях промышленности и производства, где необходима работа с металлами: от гравировки на адресниках для домашних животных до производства деталей судов и ракет.

Общий принцип устройства и работы металлорежущего станка с волоконным излучателем мало отличается от станка с газовым излучателем. Разница кроется только в некоторых комплектующих.

Принцип работы оптоволоконного излучателя

За мощность лазерного луча отвечает волоконный иттербиевый излучатель. Он генерирует луч и по оптоволокну передает его в лазерную голову. Длина оптоволоконного кабеля в некоторых излучателях может достигать ста метров. Для удобства кабель сложен внутри корпуса.

В отличие от газовых излучателей СО2, луч формируется при помощи тончайшего волокна с практически абсолютной отражательной способностью. Обычно для изготовления сердцевины волокна применяется кварц высокой прозрачности, насыщенный редкоземельными металлами.

На конце сердечника нанесены насечки, которые провоцируют дифракцию волн, благодаря чему луч сохраняет свое качество на выходе.

При включении станка диодные лампы запускают работу оптоволокна. Часть световых волн, проходя через дифракционную решетку, отражается обратно, поэтому доля энергии возвращается и генерирует новые лучи.

Со стороны выхода лазерного луча находится режущая головка с линзой, которая фокусирует и направляет луч на поверхность металла.

Оптоволоконный излучатель, хоть и отличается высокой стоимостью, полностью успеет себя окупить благодаря внушительному сроку службы – порядка 100 000 часов до начала снижения качества реза.

Лазерная голова оптоволоконного станка ЧПУ

Лазерная голова – элемент станка, который обеспечивает резку металла. Если качество реза вдруг снизилось, то проблемы чаще всего именно в голове.

Лазерный луч, который выходит из волоконного излучателя, проходит через защитное стекло и попадает на коллиматорную и фокусирующую оптику. В линзе луч фокусируется, проходит через сопло и направляется на металл.

Малейшая пылинка или капелька влаги могут исказить луч настолько, что металл будет нагреваться, а не резаться, поэтому лазерная голова оборудуется системой защитных стекол и вентиляции. Защитные стекла – это расходники, которые нужно менять при ухудшении качества реза.

Чтобы лазерный луч всегда был максимально эффективен, голова оборудуется системами слежения за высотой резки и автофокусом. Во время реза толстых листов программное обеспечение станка в автоматическом режиме следит за тем, чтобы фокус все время был оптимальным.

Перед началом резки станок калибруется, что позволяет системе слежения удерживать заданное расстояние от поверхности материала до сопла.

| Мощность излучателя | Лазерная голова |

|---|---|

| До 1500 | 1500-3300 |

| BT 210s | BT 240s |

Во время работы голова и излучатель нагреваются, поэтому работа без охладителя – чиллера с системой двойного водяного охлаждения, невозможна. Чиллеры, применяемые на металлорежущих станках, обеспечивают охлаждение головы и излучателя разными контурами.

Лазерный оптоволоконный маркер с ЧПУ

Для гравировки, нанесения штрих-кодов или маркировки металлических изделий на волоконном станке ЧПУ служит лазерный маркер.

Преимущества лазерных маркеров:

- Тонкость луча позволяет выполнять самую мелкую и точную работу.

- Высокая производительность.

- Отсутствие расходных материалов.

- Большое число не только цветов, но и оттенков гравировки.

- Надежность.

Способность маркера работать с большой производительность и проникать на большую глубину зависит от мощности излучателя. Стандартная мощность для маркировки – 20-50 Вт. Для глубокой гравировки или для работ с металлами с высокой отражающей способностью используют излучатели 70-100 Вт.

Для гравировочных и маркировочных работ обычно нужно небольшое рабочее поле: от 100х100 до 300х300 мм.

ЛАЗЕРНЫЙ МАРКЕР WATTSAN FL LTВ состав маркера входят следующие элементы:

- Контроллер обрабатывает получаемые сигналы и управляет лазерным источником и сканатором.

- Сканатор направляет луч лазера на линзу.

- Линза фокусирует лазерный луч.

Качественный маркер – это стабильно работающее оборудование, обеспечивающее постоянный уровень качества нанесения изображения даже на большую партию изделий.

Механические части волоконного лазерного станка ЧПУ по металлу

Основная отличительная особенность металла, как обрабатываемого материала – большой размер и масса. Для раскроя, например, деталей корпуса судна, используются самые большие изготавливаемые по сортаменту листы.

Станок должен не только выдерживать их вес, но и обеспечивать неподвижность во время работы, чтобы лазерный луч не терял фокус из-за вибраций. Кроме того, необходимо обеспечить заданную точность и качество реза в любой части стола большой площади.

На станке ЧПУ устанавливают следующие комплектующие:

- Серводвигатели, которые обеспечивают перемещение подвижных частей станка. Отличительные черты серводвигателей: точность, повышенная скорость, отсутствие шумов и вибраций.

- Редукторы, трансформирующие вращательное движение вала серводвигателя в поступательное перемещение портала.

Кроме того, редуктор увеличивает силу с той, что обеспечивает небольшой привод, до той, что перемещает тяжелый портал.

Кроме того, редуктор увеличивает силу с той, что обеспечивает небольшой привод, до той, что перемещает тяжелый портал. - Косозубая рейка служит для перемещения шестерни редуктора вдоль направляющей портала. Чем качественнее металл, из которого она сделана, тем точнее передвижение портала и тем больше срок ее службы.

- Направляющие для перемещения портала – специальные рельсы. Точность реза или гравировки обеспечивается не только лазером, но и механическими частями. Портал по направляющим должен перемещаться с минимальным трением и останавливаться над рабочим полем с максимальной точностью координат.

Для работы станка, конечно, необходима качественная электрика, которая будет обеспечивать его бесперебойное питание.

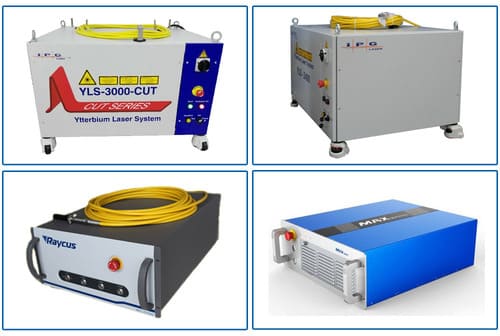

Рейтинг лучших производителей волоконных излучателей для станков ЧПУ

- IPG (США-Россия) – лидер исследований возможностей оптоволокна, поставляющий до 80% лазерного оборудования на мировой рынок.

Основан и возглавлен советским ученым.

Основан и возглавлен советским ученым. - Raycus (Китай) – во многом продукция может соперничать с лидером рынка, при этом ее цена значительно ниже. В основном применяется для маркировки и гравировки металлоизделий на производствах.

- Max Photonics (Китай) – менее мощный, но не менее качественный лазер. Скудная комплектация делает его менее популярным, однако он все равно в тройке лидеров рынка лазерной продукции для гравировки.

Конструктивные решения при производстве могут отличаться, однако если в комплектующих станка встречается одно из этих трех названий, можно с уверенностью говорить о его качестве.

За что можно и НУЖНО переплатить при покупке оптоволоконного лазерного станка для резки металла

Производство станка ЧПУ заключается в грамотном подборе всех комплектующих. Они не только сами по себе должны быть достаточно высокого качества, но еще и дополнять друг друга, усиливая достоинства и нивелируя недостатки.

Они не только сами по себе должны быть достаточно высокого качества, но еще и дополнять друг друга, усиливая достоинства и нивелируя недостатки.

Покупка станка для резки или гравировки металла – в любом случае недешевое «удовольствие». Однако экономия не должна заключаться в поиске самого дешевого – в худшем случае такой станок вообще не будет справляться с работой, а в лучшем потребует кропотливого обслуживания и будет выдавать немало брака из-за различных сбоев, что в свою очередь приведет к лишним потерям и издержкам.

Сэкономить на покупке оптоволоконного станка ЧПУ можно только одним способом – выбрав надежного поставщика, который подберет комплектующие, чтобы справлялся именно с вашими задачами максимально быстро и бесперебойно. Только в таком случаем лазерный станок по металлу будет выгодной покупкой.

Wattsan 1325 BasicОпишите сотрудникам LASERCUT производственные задачи, они подберут оптимальный вариант станка, помогут с его монтажом и наладкой, обучат оператора тонкостям юстировки, калибровки и других операций, требующихся в процессе работы.

Высокоточные волоконные лазеры | Фрезерные станки с ЧПУ | Laguna Tools

Высокоточные волоконные лазеры | Фрезерные станки с ЧПУ | Лагуна Инструменты | Промышленно-производственные машины перейти к содержанию- Продажа станков с ЧПУ : [email protected]

- Се Хабла Эспаньол

Инстаграм YouTube Фейсбук Пинтерест Твиттер Линкедин

$0 0 Тележка

Поиск…

Обеспечивая точную и равномерную резку металла, волоконные лазеры от LAGUNA позволяют вам одновременно значительно повысить производительность и качество.

Сделать запрос

• 36 ″ x 52 ″ Рабочая зона

• Мощность лазера, начинающаяся при 1 кВт до 2 кВт

• Быстрая скорость движения: 1200 дюймов/мин

$ 88,495 18 2 $ 88,495 18 $ 88,495 8 • Рабочая зона 5 x 10 футов • Источники питания IPG до 12 кВт • Точность позиционирования: 0,03 мм 99 995 $ • Блоки питания IPG мощностью до 12 кВт • Возможность резки труб длиной 10 или 20 футов • Дополнительные корпуса 0 148 995 долл. США • 20 Вт, 30 Вт, 50 Вт и 100 Вт Raycus Q-Switch/JPT MOPA • Длина волны лазера: 1064 нм • Скорость маркировки до 10 000 мм/с 8 999 долл. США – 32 999 долл. США • Точность перепозиции 0,003 мм • Длина волны лазера: 1064 нм • Максимальная скорость: 10,000 мм/с $ 1695 – $ 199999999911212020 $ 1695 – $ 1999999999991121 $ 1695 – $ 19999 11202020 $ 1695 – $ 19999999999991112020 2995 – $ 19999 9 . Металлообрабатывающие предприятия и компании, производящие металлические детали по индивидуальному заказу, могут значительно повысить эффективность своего производства с помощью наших станков для резки волоконным лазером. Наши машины способны резать сталь, латунь, алюминий и нержавеющую сталь, не опасаясь, что обратные отражения повредят машину. Используя эти волоконные лазерные станки, вы сократите свои потребности в техническом обслуживании и значительно сократите эксплуатационные расходы. Мы предлагаем лазеры мощностью 1000 Вт, 1500 Вт, 2000 Вт, 2500 Вт и 3000 Вт. Благодаря максимальной скорости резки 35 м/мин эти станки с волоконным лазером выполняют работу быстро и с высокой точностью. Laguna Tools также предлагает машины с закрытой рабочей зоной для устранения светового загрязнения. Пытаетесь понять, какой станок для резки волоконным лазером подходит именно вам? Свяжитесь с нашей командой, чтобы узнать больше о том, как наши инструменты могут создать все, что вы задумали. Laguna Tools — производитель деревообрабатывающего и металлообрабатывающего оборудования премиум-класса. Facebook-f YouTube Твиттер Инстаграм Линкедин Пинтерест

Станки для резки волоконным лазером

НАЙТИ ПОДХОДЯЩУЮ МАШИНУ ДЛЯ РЕЗКИ ВОЛОКОННЫМ ЛАЗЕРОМ

УЗНАЙТЕ БОЛЬШЕ О НАШИХ СТАНКАХ ДЛЯ ВОЛОКОННОГО ЛАЗЕРА ОТ НАШИХ СПЕЦИАЛИСТОВ

Компания

Политики

Ресурсы

© 2022 Laguna Tools – Все права защищены

Заполните форму, чтобы запросить предложение сегодня!

Вента де Макинас ЧПУ

- Джон Карраско

- 1 (800) 234-1976 доб.

6160

6160 - [электронная почта защищена]

Служба испанского языка

- 1 (800) 332-4094

- [электронная почта защищена]

Laguna Tools использует куки-файлы для улучшения вашего опыта на нашем сайте. Политика в отношении файлов cookie

Понятно!

Таблица материалов для лазерной резки| 3D Fablight

Получить предложение Получить предложение

John Smith

Таблица материалов

Определите свой уровень мощности и узнайте, как много FabLight может сделать для вас. Лист или трубка – не имеет значения. Все еще не знаете, какую систему выбрать? Сначала ознакомьтесь с нашим руководством по продукту!

Не нашли нужный металл в списке? Мы постоянно добавляем новые металлы в нашу базу данных. Позвольте нашему отделу продаж и приложений определить, подходит ли ваш материал для FabLight

Отправьте форму запроса совместимости материалов

Отправьте форму запроса совместимости материалов

Мягкая сталь

0,250″ (6,35 мм)

Prototyping Volumes

8 Мягкая сталь

0,250 дюйма (6,35 мм)

Самый распространенный и универсальный материал, о котором нам задают вопросы. Да, мы можем сократить его. Мы можем даже сократить его до 0,250 дюйма, но учтите, что это только для объемов прототипов.

Да, мы можем сократить его. Мы можем даже сократить его до 0,250 дюйма, но учтите, что это только для объемов прототипов.

Это означает, что вы должны вырезать только несколько деталей для вашего следующего проекта за один раз. Вам также понадобится FabLight 4500 с конфигурацией высокого давления для резки этой пластины.

Мягкая сталь

0,188″ (4,78 мм)

Объемы производства

Мягкая сталь

0,188″ (4,78 мм)

Холоднокатаный, горячекатаный, оцинкованный HSLA-420 и HSLA-420.

Лист и труба, мы можем разрезать все. Делаете ли вы корпус, кронштейны, вывески и многое другое, ваш следующий проект будет надежным и способным выдержать любые испытания.

Обязательно соедините модель 4500 с конфигурацией высокого давления, чтобы получить максимальную толщину.

Нержавеющая сталь

0,188 дюйма (4,78 мм)

Объемы производства

Нержавеющая сталь

0,188 дюйма (4,78 мм)

304, 301, пружинная сталь, кремнистая хромомолибденовая сталь, 413.

Вы сможете вырезать свои следующие проекты, которые нуждаются в отличной отделке, устойчивой к коррозии.

Обычно встречается в кухонных принадлежностях, в условиях высокой температуры и в автомобильных компонентах.

Алюминий

0,188 дюйма (4,78 мм)

Объемы производства

Алюминий

0,188 дюйма (4,78 мм)

6061, 5052, анодированный.

Никакой другой металл не может сравниться с алюминием по универсальности. Если вам нужна легкая, прочная, устойчивая к коррозии и на 100 % пригодная для повторного использования деталь, не ищите дальше.

Алюминий — отличный выбор для потребительских товаров благодаря своему внешнему виду и весу.

Наш фаворит – гравировка и растрирование анодированного алюминия,

Медь

0,065 дюйма (1,65 мм)

Объемы производства

Медь

0,065 дюйма (1,65 мм)

Медь — отличный выбор, если вам нужен материал, который может проводить тепло и электричество.

Знаете ли вы, что медь также обладает антибактериальными свойствами? Больше случаев использования меди в часто используемых предметах с интенсивным движением в больницах, школах и лабораториях.

Производители ювелирных изделий также пользуются преимуществами уникального внешнего вида меди и свойств патины.

Латунь

0,080 дюйма (2,03 мм)

Объемы производства

Латунь

0,080 дюйма (2,03 мм)

Латунь имеет многие свойства, сходные с медью, и является одним из наиболее широко используемых сплавов.

Используется в декоративных изделиях и механических приложениях – легко обрабатывается и пластичен, лазерная резка деталей и последующая формовка.

Бронза

0,060 дюйма (1,52 мм)

Объемы производства

Бронза

0,060 дюйма (1,52 мм)

Латунь, чаще всего встречающаяся в художественных работах, является фантастическим материалом для использования в скульптурах.

Несмотря на то, что это плотный материал, он также пластичен, что дает свободу творчества.

Бронзу также можно найти в шестернях машин, втулках, подшипниках и других компонентах благодаря ее проводимости, термостойкости и низкому трению.

Золото

0,060″ (1,52 мм)

Объемы производства

Золото

0,060″ (1,52 мм)

Самый драгоценный из драгоценных металлов.

Чаще всего мы видим клиентов, ограняющих золото для ювелирных изделий. Создавайте сложные формы и фигуры с помощью FabLight.

Золото также можно найти в электронных компонентах из-за его способности эффективно проводить электричество.

Серебро

0,060 дюйма (1,52 мм)

Объемы производства

Серебро

0,060 дюйма (1,52 мм)

Еще один драгоценный металл, который, как мы видим, используется для создания ювелирных украшений.

Как и золото, его также можно найти в электронике для контактов и аккумуляторов.

Титан

0,125 дюйма (3,17 мм)

Объемы производства

Титан

0,125 дюйма (3,17 мм)

Будучи столь же прочным, как сталь, но в два раза легче, титан является предпочтительным материалом во многих отраслях промышленности. прочность, которая вам нужна.

Обычно используется в аэрокосмической, медицинской, автомобильной и химической промышленности.0011 0,125 дюйма (3,17 мм)

Являясь металлическим сплавом никеля и титана, нитинол является уникальным металлом со свойствами памяти формы.

Это означает, что он может деформироваться и после нагревания может вернуться к своей первоначальной форме.

Нитинол, используемый в основном в медицинских целях, механических пружинах и антеннах, может стать материалом следующего поколения, который вам понадобится для вашего следующего проекта.0011 0,125 дюйма (3,17 мм)

Инконель, оптимизированный для работы в самых суровых условиях, обладает свойствами, не похожими ни на один другой металл.

Инконель обладает чрезвычайно высокой термостойкостью и не теряет прочности на растяжение при температуре 2000 °F.

Благодаря своей термостойкости инконель широко используется в автомобильной, аэрокосмической, морской и химической промышленности.0018

0,188 дюйма (4,78 мм)

Холоднокатаный, горячекатаный, HSLA-420 и оцинкованный. следующий проект будет прочным и способным выдержать удары.

Убедитесь, что ваш 4500 сочетается с конфигурацией высокого давления, чтобы получить максимальную толщину.

0,125 дюйма (3,8 мм)

304, 301, пружинная сталь, кремнистая сталь, хромомолибденовая сталь 4130 и хирургическая сталь.

Вы сможете вырезать свои следующие проекты, которые нуждаются в отличной отделке, устойчивой к коррозии.

Обычно встречается в кухонных принадлежностях, в условиях высокой температуры и в автомобильных компонентах.

Алюминий

0,083 дюйма (2,11 мм)

Объемы производства

Алюминий

0,083 дюйма (2,11 мм)

6061, 5052, анодированный.

Никакой другой металл не может сравниться с алюминием по универсальности. Если вам нужна легкая, прочная, устойчивая к коррозии и на 100 % пригодная для повторного использования деталь, не ищите дальше.

Алюминий — отличный выбор для потребительских товаров благодаря своему внешнему виду и весу.

Мы любим гравировку и растрирование анодированного алюминия,

Медь

0,048″ (1,22 мм)

Объемы производства

Медь

0,048″ (1,22 мм) Медь – отличный выбор, если вам нужна медь

Знаете ли вы, что медь также обладает антибактериальными свойствами? Больше случаев использования меди в часто используемых предметах с интенсивным движением в больницах, школах и лабораториях.

Ювелиры также пользуются преимуществами уникального внешнего вида меди и свойств патины.

Латунь

0,053 дюйма (1,35 мм)

Объемы производства

Латунь

0,053 дюйма (1,35 мм)

Латунь имеет многие сходные свойства с медью и является одним из наиболее широко используемых сплавов.

Используется в декоративных изделиях и механических приложениях – легко обрабатывается и пластичен, лазерная резка деталей и последующая формовка.

Бронза

0,040 дюйма (1,02 мм)

Объемы производства

Бронза

0,040 дюйма (1,02 мм)

Латунь, которую чаще всего можно увидеть в произведениях искусства, — фантастический материал для скульптур.

Несмотря на то, что это плотный материал, он также пластичен, что дает свободу творчества.

Бронзу также можно найти в шестернях машин, втулках, подшипниках и других компонентах благодаря ее проводимости, термостойкости и низкому трению.

Золото

0,040 дюйма (1,02 мм)

Объемы производства

Золото

0,040″ (1,02 мм)

Самый драгоценный из драгоценных металлов.

Серебро

0,040 дюйма (1,02 мм)

Объемы производства

Серебро

0,040 дюйма (1,02 мм)

Еще один драгоценный металл, который, как мы видим, используется для создания ювелирных украшений.

Как и золото, его также можно найти в электронике для контактов и аккумуляторов.

Титан

0,020 дюйма (0,51 мм)

Объемы производства

Титан

0,020 дюйма (0,51 мм)

Титан так же прочен, как сталь, но вдвое легче, что делает его предпочтительным материалом для многих отраслей промышленности.

От защитного снаряжения до протезов, от хирургических инструментов до спортивного снаряжения — титан обладает необходимой прочностью.

Обычно используется в аэрокосмической, медицинской, автомобильной и химической промышленности.

Нитинол

0,083 дюйма (2,11 мм)

Объемы производства

Нитинол

0,083 дюйма (2,11 мм)

Являясь металлическим сплавом никеля и титана, нитинол является уникальным металлом с памятью формы.

Это означает, что он может деформироваться и после нагревания может вернуться к своей первоначальной форме.

Нитинол, используемый в основном в медицинских целях, механических пружинах и антеннах, может стать материалом следующего поколения, который вам понадобится для вашего следующего проекта.

Инконель

0,104 дюйма (2,64 мм)

Объемы производства

Инконель

0,104 дюйма (2,64 мм)

Инконель, оптимизированный для работы в самых суровых условиях, отличается от любого другого металла свойствами.

Инконель обладает чрезвычайно высокой термостойкостью и не теряет прочности на растяжение при температуре 2000 °F.

Благодаря своей термостойкости инконель широко используется в автомобильной, аэрокосмической, морской и химической промышленности.

Мягкая сталь

0,075 дюйма (1,91 мм)

Объемы производства

Мягкая сталь

0,075 дюйма (1,91 мм)

Холоднокатаный, горячекатаный, HSLA-420 и оцинкованный.

Лист и труба, мы можем разрезать все. Делаете ли вы корпус, кронштейны, вывески и многое другое, ваш следующий проект будет надежным и способным выдержать любые испытания.

Делаете ли вы корпус, кронштейны, вывески и многое другое, ваш следующий проект будет надежным и способным выдержать любые испытания.

Обязательно соедините модель 4500 с конфигурацией высокого давления, чтобы получить максимальную толщину.

Нержавеющая сталь

0,075 дюйма (1,91 мм)

Объемы производства

Нержавеющая сталь

0,075 дюйма (1,91 мм)

304, 301, пружинная сталь, кремнистая сталь, 4130 хромомолибден и хирургическая сталь.

Вы сможете вырезать свои следующие проекты, которые нуждаются в отличной отделке, устойчивой к коррозии.

Обычно встречается в кухонных принадлежностях, в условиях высокой температуры и в автомобильных компонентах.

Алюминий

0,063 дюйма (1,60 мм)

Объемы производства

Алюминий

0,063″ (1,60 мм)

6061, 5052, анодированный.

Никакой другой металл не может сравниться с алюминием по универсальности. .0018

.0018

Медь

0,025 дюйма (0,64 мм)

Медь — отличный выбор, если вам нужен материал, который может проводить тепло и электричество.

Знаете ли вы, что медь также обладает антибактериальными свойствами? перевозка часто используемых предметов в больницах, школах и лабораториях.

Ювелиры также пользуются преимуществами уникального внешнего вида меди и свойств патины.

Латунь

0,027 дюйма (0,69 мм)

0018

0,027 дюйма (0,69 мм)

Латунь во многом похожа на медь и является одним из наиболее широко используемых сплавов. И дальше.0018

Несмотря на то, что это плотный материал, он также пластичен, что дает свободу творчества.

Бронзу также можно найти в шестернях машин, втулках, подшипниках и других компонентах благодаря ее проводимости, термостойкости и низкому трению.

Золото

0,020″ (0,51 мм)

Объемы производства

Золото

0,020″ (0,51 мм)

Самый драгоценный из драгоценных металлов.

Чаще всего мы видим клиентов, ограняющих золото для ювелирных изделий. Создавайте сложные формы и фигуры с помощью FabLight.

Золото также можно найти в электронных компонентах из-за его способности эффективно проводить электричество.

Серебро

0,020 дюйма (0,51 мм)

Объемы производства

Серебро

0,020 дюйма (0,51 мм)

Еще один драгоценный металл, который, как мы видим, используется для создания ювелирных украшений.

Как и золото, его также можно найти в электронике для контактов и аккумуляторов.

Титан

Тест по запросу

Объемы производства

Титан

Тест по запросу

Прочность титана не уступает стали, но вдвое меньше веса, что делает его предпочтительным материалом для различных отраслей промышленности.

От защитного снаряжения до протезов, от хирургических инструментов до спортивного снаряжения — титан обладает необходимой прочностью.

Обычно используется в аэрокосмической, медицинской, автомобильной и химической промышленности.

Нитинол

0,042 дюйма (1,07 мм)

Объемы производства

Нитинол

0,042 дюйма (1,07 мм)

Являясь металлическим сплавом никеля и титана, нитинол является уникальным металлом со свойствами памяти формы.

Нитинол, используемый в основном в медицинских целях, механических пружинах и антеннах, может стать материалом следующего поколения, который вам понадобится для вашего следующего проекта.0018

0,052 дюйма (1,32 мм)

Инконель, оптимизированный для работы в самых суровых условиях, обладает свойствами, отличными от свойств любого другого металла.

Благодаря своей термостойкости инконель широко используется в автомобильной, аэрокосмической, морской и химической промышленности

Мягкая сталь

Нержавеющая сталь

Алюминий

Медь

fl1500

Идеально подходит для тонких листов и тонких деталей

0,075 “(1,91 мм)

0,075″ (1,91 мм)

0,063 “(1,60 мм)

0,025″ (0,64 мм)

0,027 “(0,64 мм)

0,027″ (0,64 мм)

0,027 “(0,64 мм)

0,027″ (0,64 мм)

0,027 “.

fl3000

Когда вам нужно немного больше мощности и немного больше скорости

0,188″ (4,78 мм)

0,125″ (3,8 мм)

0,083″ (2,11 мм)

108

0

0,053 дюйма (1,35 мм)

fl4500

Самая популярная система со всей необходимой вам мощностью, скоростью и точностью

0.250″* (6.35 mm)

0.188″ (4.78 mm)

0.188″ (4.78 mm)

0.065″ (1.65 mm)

0.080″ (2.03 mm)

fl1500

Perfect for thin sheets and fine detail designs

Mild Steel

0.075″ (1.91 mm)

Stainless

0.075″ (1.91 mm)

Aluminum

0.063″ (1.60 mm)

Copper

0,025 дюйма (0,64 мм)

Brass

0.027″ (0.69 mm)

fl3000

Great all-around system for most projects big and small

Mild Steel

0.

Кроме того, редуктор увеличивает силу с той, что обеспечивает небольшой привод, до той, что перемещает тяжелый портал.

Кроме того, редуктор увеличивает силу с той, что обеспечивает небольшой привод, до той, что перемещает тяжелый портал. Основан и возглавлен советским ученым.

Основан и возглавлен советским ученым.  6160

6160