Восстановление несъемных шаровых опор рычагов подвески в Воронеже

о многих современных автомобилях шаровая опора является неотъемлемой частью рычага подвески. В случае выхода из строя шаровой необходима замена самого рычага. В современной ситуации, когда курс доллара бьет все мыслимые и немыслимые рекорды, замена рычага ощутима для любого владельца автомобиля иностранного производства.

Мы рады предложить своим клиентам услугу по восстановлению любых типов рычагов без сложного ремонта, используя технологию заливки полиамида с последующей шлифовкой наконечника.

На данную услугу нашим клиентам предоставляется гарантия 1 год или 30 тысяч км пробега при условии соблюдения правил эксплуатации транспортного средства.

В статье мы подробно рассмотрим этапы восстановления:

- Подготовка

Для начала снимите резиновый пыльник и оцените состояние самого шара.

Если можно ограничиться шлифовкой и безразборным методом, то при помощи дрели и шлифовальной пасты отшлифуйте рычаг изнутри.

- Промывка рычага

Промойте рычаг, используя технические растворители (например: керосин, нефрас, 646, уайт-спирит, бензин, солярку). Затем продуйте сжатым воздухом.

Просверлите отверстие на донной стороне шаровой опоры. Старайтесь ровно нарезать резьбу для последующей установки рычага на носик экструдера.

- Заливка

Разогрейте станок до необходимой температуры. В приведенном ниже видео мы использовали полимер с температурой плавления 165 градусов и температурой разогрева 190 градусов.

Дождитесь, когда полимер расплавится и приступайте к закачке полимера внутрь шаровой. При этом обязательно прогревайте горелкой рычаг для лучшего распространения полимера по шаровой опоре.

При этом обязательно прогревайте горелкой рычаг для лучшего распространения полимера по шаровой опоре.

После процедуры проверьте сопротивление при движении шаровой. При необходимости повторите заливку до нужного усилия.

Дайте остыть на 20-30 градусов ниже температуры заливки и снимите рычаг со станка до полного остывания.

- Смазка

После полного остывания рычага произведите смазку.

Стоимость услуги от 1000 до 2000 a

-

ТСЦ “POLE POSITION”

Адрес: ул. Антонова-Овсеенко 3г

Телефон: +7 (473) 234-68-83

-

ТСЦ “TRUCK POINT”

Адрес: ул. ул. Дорожная 84

Телефон: +7 (473) 263-74-74

| До восстановления несъемных шаровых опор | После восстановления несъемных шаровых опор | |

6

Восстановление(ремонт )шаровых опор

Наши преимущества

Гарантия 1 год

5 автосервисов в каждом районе города

Оперативность

Самое современное оборудование

Не придется переделывать

Опыт работы более 20 лет

Запишитесь сейчас, чтобы получить предложение по спец. цене!

цене!

1500 ₽

ONLINE Запись

Позвонить

Для заказа услуги нажмите кнопку “online запись”

Шаровые опоры, являясь частью подвески автомобиля, предназначены для поворота управляемых колес и должны воспринимать нагрузку от неровного дорожного полотна. В наших условиях износ этой детали, к сожалению, происходит достаточно быстро и замена шаровых опор превращается в стабильную статью дохода продавцов автозапчастей.

Если диагностика выявила износ, необходимо в срочном порядке решать эту проблему. При очень сильном износе шаровых опор их может вырвать, и тогда автомобиль останется без управления, что может привести к плачевным последствиям.

Однако, можно обойтись без замены и покупки новой детали. Существует альтернатива – ремонт и восстановление шаровых опор.

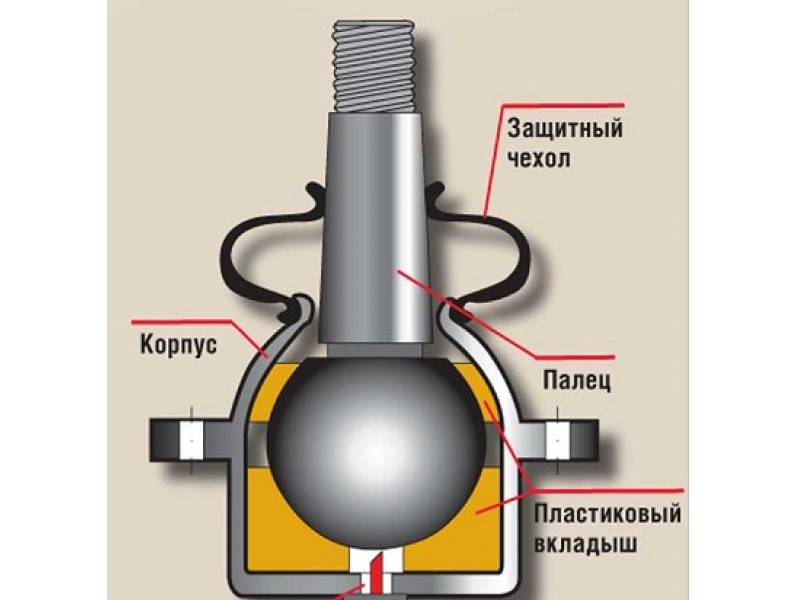

Восстановление шаровой опоры подразумевает собой прочистку, вытеснение старого материала, полимера, который залит с завода и заливка под давлением нового, тем самым убираются люфты. Расплавленный полимер под высоким давлением (высокое давление обеспечивает центровку пальца шарового узла) через подготовленное отверстие с помощью специального оборудования впрыскивается в узел. Моментально застывая, полимер становится идеальным вкладышем (в состав полимера входят тетрафторэтиленовые композиты дающие сухую смазку), приобретая отличную прочность, при этом его усадочные характеристики практически равняются нулю.

Моментально застывая, полимер становится идеальным вкладышем (в состав полимера входят тетрафторэтиленовые композиты дающие сухую смазку), приобретая отличную прочность, при этом его усадочные характеристики практически равняются нулю.

Некоторые автомобилисты недооценивают этот способ ремонта (хотя существует он уже ни один год и за это время смог зарекомендовать себя с хорошей стороны), и, как показывает практика, напрасно. В автокомплексе WELLRUN на Амуркабеле, где установлено специальное оборудование, высоковалифицированные мастера восстанавливают даже самые “плачевные” детали.

Основной плюс технологии восстановления и ремонта шаровых опор является то, что геометрия заводского исполнения корпуса шаровой не нарушается. При этом вся старая смазка и песок тщательно промываются и продуваются сжатым воздухом.

При условии, что ваша шаровая подлежит восстановлению (бывает, что степень износа не гарантирует качество, это все смотрится на месте и наш мастер делает вывод, сможет он ее восстановить или нет) на одном и том же узле ремонт можно производить неоднократно, до трех раз. Восстановленная шаровая опора надежна и безопасна!

Восстановленная шаровая опора надежна и безопасна!

Технология SJR была разработана в Америке для восстановления подвески и рулевого управления всех видов транспортных средств. Система SJR может использоваться для обновления шаровых опор, рулевых наконечников, маятниковых рычагов, рулевых тяг.

1500 ₽

ONLINE Запись

Нет отзывов об этом товаре.

Написать отзыв

Ваше имя

Рейтинг

Ваш отзыв

Уважаемые посетители, если Вы недовольны качеством обслуживания, при написании отзыва оставляйте пожалуйста Ваш номер телефона и номер акта по которому у Вас есть претензия, для максимально быстрого решения вопроса.

Роб Филер – RE-NEW-IT – Falconians

Роб Филер, Оутс 1959-1962, нашел свою нишу с помощью системы «ремонт, а не замена» для всех шаровых шарниров, наконечников рулевых тяг, шкворней и всех подобных шарниров, можно найти в рулевом управлении и подвеске практически любого транспортного средства — если у него есть колеса, система Роба может помочь сэкономить деньги на стоимости замены.

Система под названием RE-NEW-IT в настоящее время используется в 33 странах и, как известно, позволяет:

- Увеличить срок службы шкворней грузовых автомобилей более чем на 300 000 км

- Увеличение срока службы шаровых опор и наконечников рулевых тяг более чем на 100 000 км

- Увеличение срока службы шарниров сельскохозяйственных тракторов более чем на два года

Система RE-NEW-IT используется компаниями и частными лицами, такими как специалисты по сход-развалу, поставщики шин, все автомобильные мастерские, ремонтные мастерские, собственные мастерские, владельцы крупных автопарков, шахты, военные, государственные, а также выезд на место выездными механиками и так далее. Ремонт производится только на НЕМНОГО ИЗНОШЕННЫХ соединениях, а НЕ на полностью изношенных, поэтому мнение механика важно. Принцип работы используется в течение многих лет в виде оборудования для экструзии и формования пластмасс, поэтому технология и сырье хорошо зарекомендовали себя.

С помощью специально разработанных инструментов и предписанного процесса RE-NEW-IT расплавленный полимер впрыскивается в соединение через недавно просверленное отверстие для пресс-масленки под высоким давлением. После впрыскивания полимер становится точно подогнанной, смазываемой, с высокой способностью к сжатию, амортизирующей втулкой, которая, по сути, берет на себя работу, которую больше не выполняют (теперь ослабленные) внутренние пружины, износ и т. д. Теперь он полностью поддерживает шар ( в шаровых шарнирах) почти на половине его окружности. Также возможно выполнять ремонт более одного раза на одном и том же соединении, при условии, что соединение сначала снова должным образом проверено. Он остается как смазываемое соединение, которого, вероятно, не было раньше.

При «обычном» методе ремонта с заменой необходимо произвести зачистку, чтобы установить сменные детали, и поэтому стоимость работ и запасных частей намного выше. В системе RE-NEW-IT в этом нет необходимости. Работа выполняется быстро (всего 10–12 минут на соединение при выполнении на автомобиле или менее 10 минут при выполнении на стенде), поэтому «время оборота» автомобиля (через мастерскую) значительно сокращается. (очень важно для коммерческих и военных автомобилей). При работе со строительным оборудованием и другими тяжелыми транспортными средствами, а также промышленными установками с крупными соединениями, подлежащими ремонту, может потребоваться дополнительное рассмотрение, чтобы выбрать наилучшее и наиболее эффективное место для введения полимера.

Работа выполняется быстро (всего 10–12 минут на соединение при выполнении на автомобиле или менее 10 минут при выполнении на стенде), поэтому «время оборота» автомобиля (через мастерскую) значительно сокращается. (очень важно для коммерческих и военных автомобилей). При работе со строительным оборудованием и другими тяжелыми транспортными средствами, а также промышленными установками с крупными соединениями, подлежащими ремонту, может потребоваться дополнительное рассмотрение, чтобы выбрать наилучшее и наиболее эффективное место для введения полимера.

Экономия затрат должна составлять от 50 до 80% (а иногда и намного больше) от того, что могло бы быть при замене. В то же время можно получить отличную прибыль (или экономию) (от 80 до 120% +) для субагента (аппликатора или механика), что превращает весь процесс в ситуацию «выигрыш-выигрыш».

Роб будет более чем счастлив объяснить больше (и, возможно, предложить специальные предложения) любым поставщикам транспортных средств, занимающимся автоторговлей, или даже поставщикам транспортных средств, которые хотели бы, чтобы их гараж начал использовать систему!

Ссылки

www. renewit.co.za

renewit.co.za

Свяжитесь с Робом по эл.

видео

Посмотреть видео Отвлечение бесплатно

Продать покупателю более качественный продукт, требующий меньше обслуживания. Это видео спонсируется CTR.

У вас есть выбор для ваших клиентов. Вы можете продать им продукт, который потребует обслуживания и использует старую технологию, или вы можете продать им не требующий обслуживания продукт, в котором используются новейшие материалы и технологии.

Выбор очевиден: продавая покупателю более качественный продукт, требующий меньше обслуживания, вы приобретете его бизнес и доверие в будущем. Так почему же некоторые техники и водители считают, что масленка — это ответ на улучшение компонентов подвески? По какой-то причине некоторые технические специалисты до сих пор считают, что сменные детали подвески старого типа со смазочными фитингами и металлическими шариками и гнездами лучше, чем необслуживаемое герметичное соединение со специальным полимерным гнездом.

Но оценка шарнира по масленке или ее отсутствию не является точным способом оценки сменного шарового шарнира или наконечника рулевой тяги. Было бы лучше, если бы вы заглянули внутрь соединения, чтобы понять, почему OEM-производители перестали использовать пресс-масленки и почему эти типы соединений не являются разумным выбором для современных легковых и грузовых автомобилей.

В 1970 году замена масла называлась «масло-смазочное обслуживание». Пока машина находилась в воздухе или над ямой, механик смазывал шарниры подвески. Смазка сустава сделала две вещи. Во-первых, закачка новой смазки восполняла потерю смазки в результате окисления из-за тепла, выделяемого при контакте металла с металлом. Во-вторых, когда смазка закачивается в соединение, она вымывает загрязнения, а также мелкие кусочки металла, образовавшиеся в результате износа шара и гнезда. Это может быть грязный процесс.

В течение следующих 50 лет полимерные соединения эволюционировали. Инженеры-материаловеды смогли разработать полимерные соединения, способные выдерживать сильные удары, сопротивляться износу и выдерживать высокие температуры. Автомобильные инженеры увидели потенциальное применение сферических шарниров подвески. Они поняли, что из этих полимерных материалов можно делать гнезда для шаровых шарниров. При правильной смазке и обработке поверхности они могут служить дольше, чем соединения металл-металл. В то же время развивались новые резиновые материалы и дизайн ботинок. Эти ботинки удерживали смазку внутри и снаружи.

Автомобильные инженеры увидели потенциальное применение сферических шарниров подвески. Они поняли, что из этих полимерных материалов можно делать гнезда для шаровых шарниров. При правильной смазке и обработке поверхности они могут служить дольше, чем соединения металл-металл. В то же время развивались новые резиновые материалы и дизайн ботинок. Эти ботинки удерживали смазку внутри и снаружи.

Смазка тоже эволюционировала! Смазка для шасси старой школы часто изготавливалась из масла и натуральных добавок для загущения конечного продукта. Сегодня средняя универсальная смазка для шасси, используемая в смазочных шприцах, содержит такие ингредиенты, как цинк, графит и литий. Но инженерные смазки внутри герметичных соединений намного сложнее. В герметичных соединениях будут использоваться смазки на основе силикона и фторэфира с такими добавками, как тефлон, молибден и добавки, разработанные на молекулярном уровне. Эти синтетические смазки могут предотвратить износ металлических шпилек и полимерных втулок при экстремальных температурах, давлении и других внешних воздействиях.

Вы по-прежнему считаете, что соединение металл-металл лучше для ваших клиентов? Вот над чем задуматься, «увеличенные интервалы замены масла». Для некоторых автомобилей рекомендуемый заводом интервал составляет от 7000 до 10000 миль. Если шаровая опора или наконечник рулевой тяги не смазываются во время замены масла, это означает, что шарнир должен пройти без смазки 14 000–20 000 миль! Смазка может окислиться или вытечь из пыльника до следующей замены масла. Это может привести к быстрому износу сустава. С герметичным соединением водитель может проехать 100 000 миль и более без какого-либо технического обслуживания.

Даже если вы по-прежнему верны смазываемым соединениям, в некоторых современных конструкциях подвески нет места для пресс-масленок! Даже если используется пресс-масленка, может потребоваться специальный переходник для смазки соединения. В то время как некоторые поставщики вторичного рынка все еще производят смазываемые соединения, OEM-производители и OEM-поставщики, такие как CTR, согласны с тем, что реальность такова, что герметичные шаровые шарниры и наконечники рулевых тяг являются более совершенным продуктом, который прослужит дольше. Как и OEM-производители, CTR использует специально разработанные полимеры для своих послепродажных соединений. Эти соединения имеют большую прочность и долговечность по сравнению с смазываемыми соединениями металл-металл.

Как и OEM-производители, CTR использует специально разработанные полимеры для своих послепродажных соединений. Эти соединения имеют большую прочность и долговечность по сравнению с смазываемыми соединениями металл-металл.

CTR использует свой 50-летний опыт работы с OEM-поставщиками для разработки высококачественных полимерных шарниров для современных автомобилей. Компания знает, что соединения из инженерных полимеров являются правильным выбором для современных автомобилей, поскольку она имеет 50-летний опыт работы в качестве поставщика комплектного оборудования. Эти знания о высоком качестве и технологии превращаются в подлинную деталь качества OEM.

Ассортимент шаровых шарниров CTR охватывает более 24 OEM-производителей с более чем 900 номерами деталей. В каталоге представлены покрытия отечественных и импортных производителей. Каталоги CTR для деталей подвески, таких как втулки, стойки стабилизатора, рычаги управления и втулки, постоянно обновляются, и ежемесячно объявляются новые приложения.