Модернизация шпиндельного узла для повышения точности станка Текст научной статьи по специальности «Механика и машиностроение»

УДК 621.9.06

Модернизация шпиндельного узла для повышения точности станка

© С.Н. Бриченков, И. Д. Соколова КФ МГТУ им. Н.Э. Баумана, Калуга, 248000, Россия

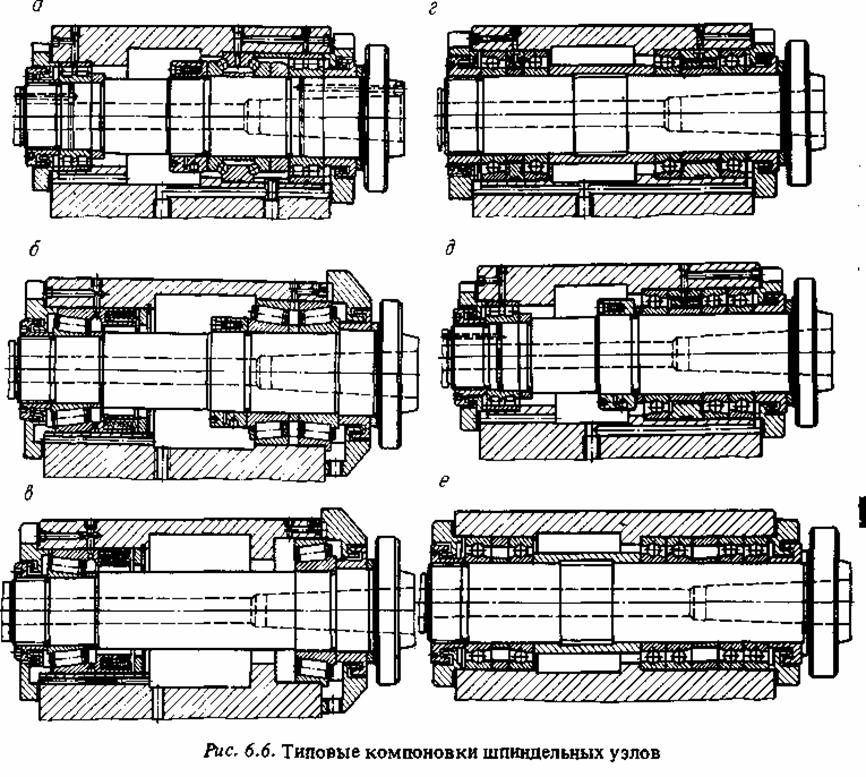

Рассмотрено одно из решений проблемы повышения точности обработки изделий на металлорежущем станке. Выявлены пути повышения точности центрирования шпиндельного узла вертикально-фрезерного станка в различных конструктивных исполнениях: введена промежуточная опора, заменены подшипники в опорах шпиндельного узла. Для предложенных вариантов выполнены проверочные расчеты на жесткость. Выявлена конструктивная схема, обеспечивающая наибольшую точность обработки.

Ключевые слова: шпиндель, точность, жесткость.

Шпиндельный узел является одним из основных узлов, во многом определяющих точностные параметры станка и производительность обработки. К нему предъявляют высокие требования по точности вращения, виброустойчивости, быстроходности, а также несущей способности шпиндельных опор, их долговечности и допустимому нагреву. Поэтому, когда возникает проблема повышения точности обработки на металлорежущем станке, самым эффективным путем ее решения является модернизация или замена шпиндельного узла и его опор.

В данной работе рассмотрены различные варианты модернизации шпиндельного узла вертикально-фрезерного станка с ЧПУ 65А90ПМФ4. Для расчета шпиндельного узла на точность воспользуемся методикой, предложенной в работе [1].

Сначала рассчитаем силу резания, которая будет общая для всех исполнений рассматриваемого шпиндельного узла.

Исходные данные: станок вертикально-фрезерный с ЧПУ 65А90ПМФ4, торцевая фреза диаметром Б = 160 мм, со сменными пластинами из твердого сплава ВК8, заготовка — плита 1500 х 850 х 700 мм из стали 12Х18Н9Т (ств = 610 МПа). -К, (1)

-К, (1)где , q, т, х, у, и, р — коэффициенты, Cv = 108; q = 0,2; т = 0,32; х = 0,06; у = 0,3; и = 0,2; р = 0; Т — период стойкости фрезы,

Т = 180 мин; B — ширина фрезерования, B = = -160 = 128 мм;

1,25 1,25

z — число зубьев фрезы, z = 7; Kv — поправочный коэффициент на скорость резания,

Kv = KmvKnvKuv, (2)

1,35

J

750 610

= 0,8|-| = 0,908; Km = 0,9; Km = 1.

где Кт, = Кг Тогда

Кч = 0,908 • 0,9 • 1 = 0,8172. -СЛ5″8 • 128′ •7 = 10048,4Н.

-СЛ5″8 • 128′ •7 = 10048,4Н.

1601,15 • 640

Мощность резания вычисляем по формуле [2]

N = (5)

1020•60

или с учетом найденных значений скорости резания и составляющей силы резания

N =

10 048,4 • 32,08 1020•60

= 5,3 кВт.

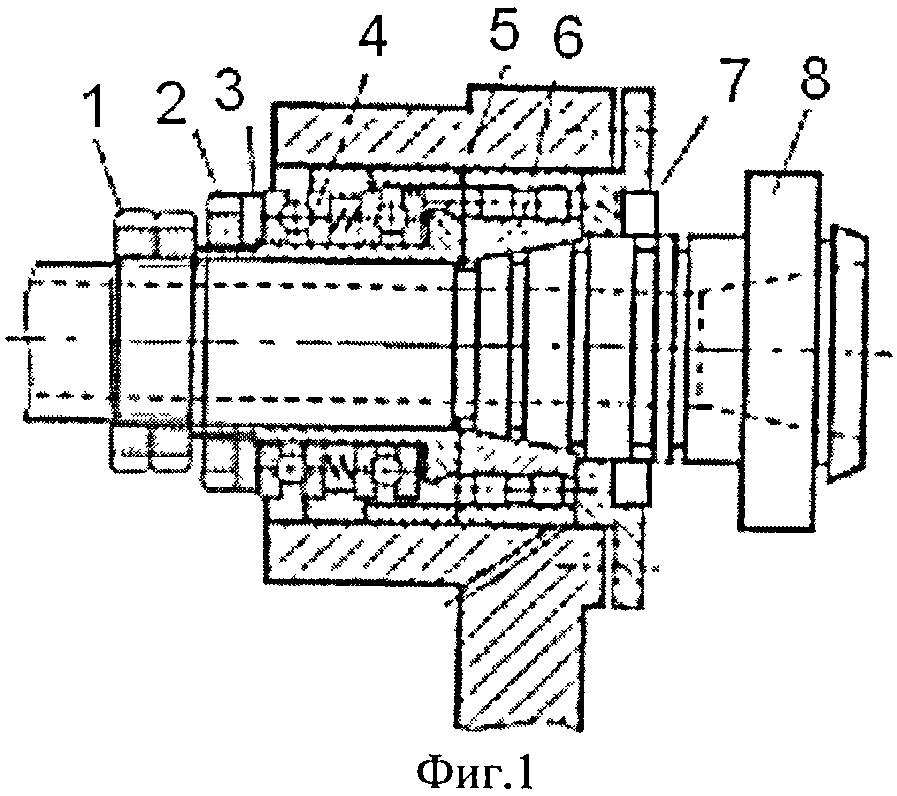

На рис. 1 показано направление действия силы Р. Согласно [3], угол Р = 30°. Тогда значение равнодействующей силы резания

Рг 10 048,4

РР =

8Ш Р 8Ш30°

= 20 096,8 Н. (6)

(6)

Рис. 1. Направление действия направляющей сил резания

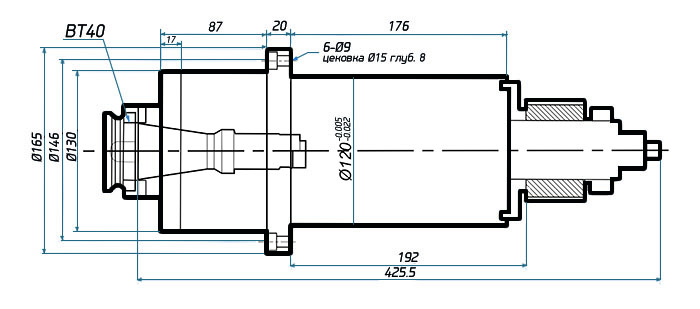

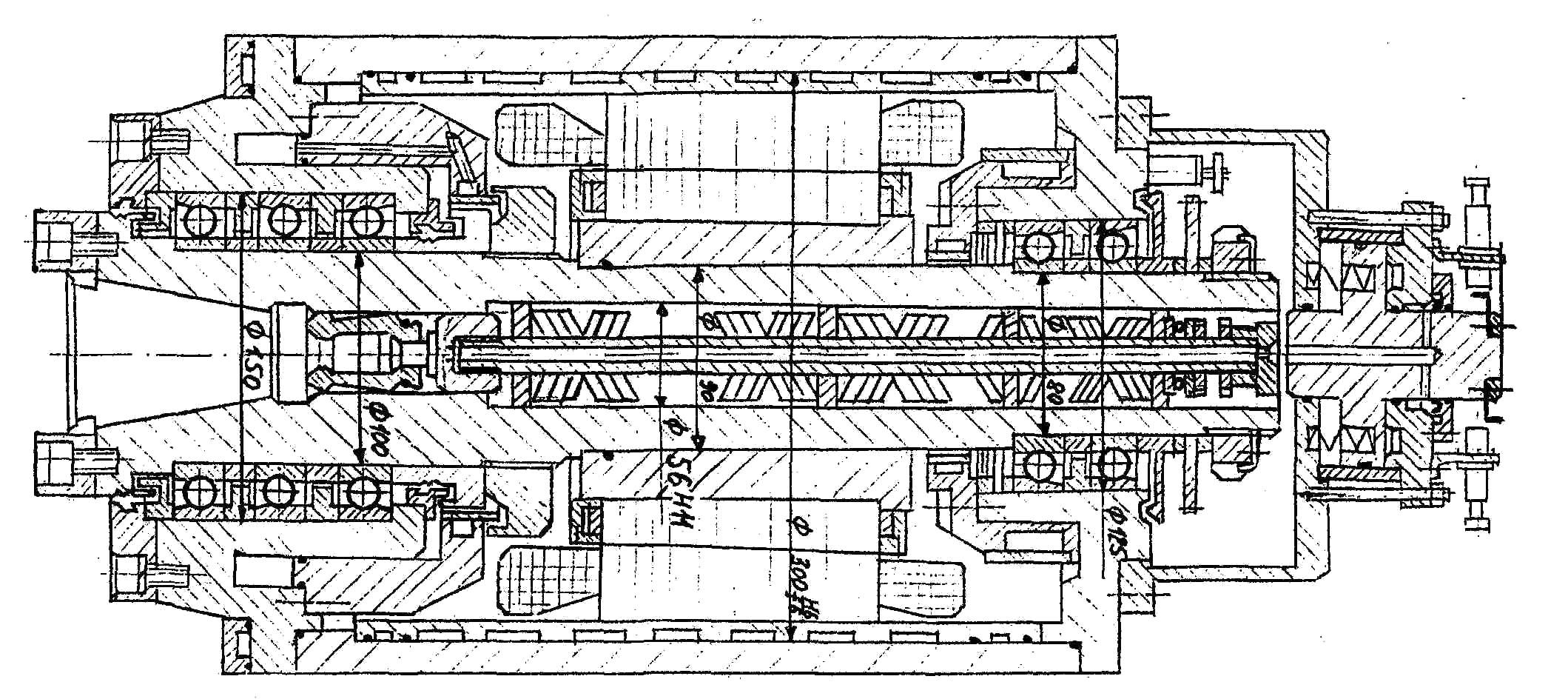

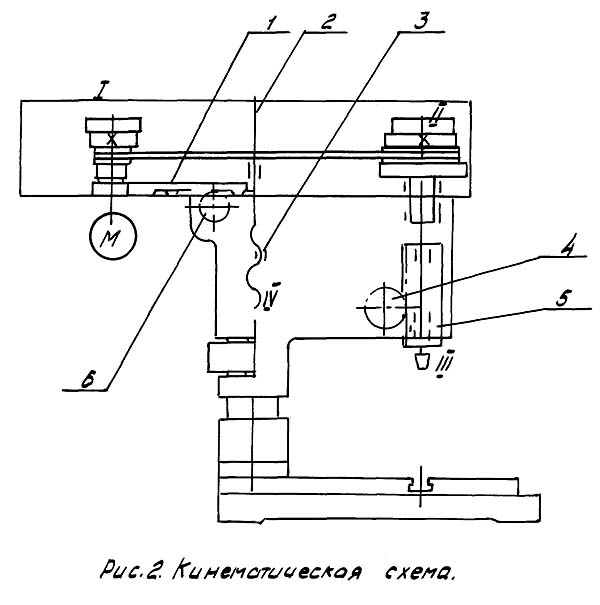

Рассчитаем шпиндельный узел в исходном исполнении, показанном на рис. 2, а [4]. Следует отметить, что на данном рисунке, как и на всех последующих, шпиндельный узел показан условно, а линейные размеры указаны приближенно.

450

_в|_

с — 190

а = 450

6= 140

б

Рис. 2. Конструкция (а) и расчетная схема (б) шпиндельного узла базовой модели станка (исполнение 1)

В шпиндельном узле исполнения 1 в качестве задней опоры используется двухрядный роликовый радиальный подшипник 3182122 класса точности 4, а в качестве передней — двухрядный роликовый радиальный подшипник 3182124 класса точности 2 и радиально-упорный шариковый двухрядный подшипник 178824 класса точности 4 [5].

Расчетная схема приведена на рис. 2, б. Шпиндельные опоры на схеме показаны подробно для наглядного изображения подшипников в опорах. На схеме имеются следующие обозначения: А — передняя опора; В — задняя опора; ЯА, ЯВ — реакция, возникающая в передней и задней опоре соответственно; Рр — равнодействующая силы резания.

В передней опоре два подшипника расположены один относительно другого на незначительном расстоянии, поэтому расчет ведем как для одного двухрядного роликового радиального подшипника с большой шириной наружного кольца.

Согласно [6], назначаем предварительный натяг e = —3 мкм. Радиальная податливость 5г0 = 3,75 мкм; относительный предваритель-е —3

5 г 0 3,75

или натяг в подшипнике, Р = 0,5. Вычисляем радиальную податливость в контакте наиболее нагруженного тела качения с дорожкой качения в подшипнике с предварительным натягом:

Вычисляем радиальную податливость в контакте наиболее нагруженного тела качения с дорожкой качения в подшипнике с предварительным натягом:

5; = р5г0 = 0,5 • 3,75 = 1,875 мкм.

Определяем радиальную податливость в контакте колец с посадочной поверхностью вала и корпуса:

5„ = АР?к

лБВ1

(7)

где Рг — главная составляющая сил резания, Рг = 10 048,4 Н; Б — наружный диаметр подшипника, Б = 180 мм; В1 — ширина наружного кольца подшипника, В1 = 120 мм; й — посадочный диаметр подшипника, й = 120 мм.

Подставив данные значения в формулу (7), получим

5 Г =

4 -10 048,4 • 0,05

с

120

1 +-1 = 0,0494 мкм. = 5221,6 -103 Н/мм.

= 5221,6 -103 Н/мм.

5Г 1,9244

В задней опоре расположен один подшипник, поэтому расчет ведем без упрощений. Назначаем предварительный натяг е = —3 мкм. Радиальная податливость 5Г0 = 3,75 мкм; относительный предвари-

е —3

тельный натяг -=-= —0,8 мкм; коэффициент, учитывающий

5 г 0 3,75

зазор или натяг в подшипнике, Р = 0,5. Вычисляем радиальную податливость в контакте наиболее нагруженного тела качения с дорожкой качения в подшипнике с предварительным натягом:

5; =р5;0 = 0,5 • 3,75 = 1,875 мкм.

Радиальную податливость в контакте колец с посадочной поверхностью вала и корпуса рассчитываем по формуле (7) с подстановкой следующих данных: Б = 170 мм; й = 110 мм; к = 0,1; В = 45 мм. В результате получаем

В результате получаем

„ 4-10048,4 • 0,05

5; =

1 + — | = 0,1378 мкм. 170)3,14-170 • 45 Общая радиальная податливость

5; =5; +5Г = 1,875 + 0,1378 = 2,0128 мкм. Отсюда жесткость задней опоры

/В = Р= = 4992,25-103 Н/мм.

5; 2,0128

По условию наибольшей точности шпиндельного узла должно

выполняться условие /а > /В. Поскольку 5221,6 -10 Н/мм >

> 4 992,25 -10 Н/мм, условие выполняется.

Рассчитаем теперь прогиб шпинделя, возникающий под действием равнодействующей силы резания Рр:

\2

(а + Ь) + Ь2 + Ь2(а + Ь) /а а2 /Ва2 3Е1

(8)

где а, Ь — размеры с расчетной схемы; Е — модуль упругости,

Е = 2 -105 МПа. -‘- =-*-‘- = 89,956 -105 мм4, (9)

-‘- =-*-‘- = 89,956 -105 мм4, (9)

64 64

где Бшп — наружный диаметр шпинделя, Бшп = 120 мм; йшп — внутренний диаметр шпинделя, й шп = 110 мм.

Подставляем полученные значения в формулу (8) и вычисляем прогиб шпинделя:

у1 = _20096,8

(450 +140)2 1402

5 221,6 • 103 • 4502 4 992,25 • 103 • 4502

1402(450+140) 3• 2-105 • 89,956• 105

= _0,05 мм.

Суммарный прогиб шпинделя у = у1 = 0,05 мм.

Допустимый прогиб шпинделя

удоп = (0,0001. 89,956 •Ю5

89,956 •Ю5

Максимально допустимый угол поворота переднего конца шпинделя 0доп = 0,001 рад. Для нормальной работы шпинделя должно выполняться условие 0доп > 0. В связи с тем, что 0,001 рад > > 0,00019 рад, это условие выполняется.

Поскольку все проверки успешно пройдены, можно утверждать, что принимаемые значения коэффициентов и величин верны.

По аналогичной методике рассчитаем жесткости других исполнений шпиндельного узла для выбора оптимального варианта.

На рис. 3, а показан шпиндельный узел исполнения 2, в котором по сравнению с узлом исполнения 1 заменена задняя опора, добавлена промежуточная опора и убран подшипник из передней опоры. В результате в передней опоре имеем двухрядный роликовый радиальный с короткими цилиндрическими роликами подшипник 3182124 класса точности 2, в промежуточной опоре — роликовый радиальный сферический двухрядный подшипник 4053722 класса точности 4, а в задней опоре — роликовый радиальный двухрядный с короткими цилиндрическими роликами подшипник 3282122 класса точности 4.

Расчетная схема данного трехопорного шпиндельного узла показана на рис. 3, б.

500

Яр

в!

Яг

с!

_а1

140

а2 = 300

= 200

Ъ = 100

Рис. 3. Конструкция (а) и расчетная схема (б) шпиндельного узла

(исполнение 2)

Определим жесткости подшипников аналогично их расчету для конструктивного исполнения 1:

jA = 6 168,45-103 Н/мм, ^ = 4467,94-103 Н/мм,

^ = 4 163,59-103 Н/мм. + аа2а\ (3Е1)

+ аа2а\ (3Е1)

300 – 300

500 -100

6 1 68,45 -103 4 1 63,59 -103

100 -2003- 300 6-2-105 -89,956-105

3002

5002

2002

500 -2002-3002

6 168,45 -103 4 163,59-103 4 467,94 -103 3-2 -105 -89,956-105

= 2,4 -10-5.

(13)

Тогда суммарный прогиб шпинделя

у = у = -20 096,8 =

л-5

300(300 – (2,4 -10^) – 300) +100 – (100 – (2,4-10-5) – 500) +

6 1 68,45-103 – 2002

4 163,59-103 -2002

100 – (2 -100 – 500 + 200 – 300 – (2,4-10-5))

+

6-2-10 -89,956-10э = -0,027 мм.

На рис. 4, а показан шпиндельный узел исполнения 3. В нем по сравнению со шпиндельным узлом исполнения 1 заменен задний подшипник и добавлен еще один подшипник в заднюю опору. В результате в передней опоре имеем двухрядный роликовый радиальный с короткими цилиндрическими роликами подшипник 3182124 класса точности 2 и радиально-упорный шариковый двухрядный подшипник 178824 класса точности 4, в задней опоре — роликовый радиальный двухрядный с короткими цилиндрическими роликами подшипник 3282122 класса точности 4 и роликовый радиальный сферический двухрядный подшипник 4053722 класса точности 4. Расчетная схема шпиндельного узла исполнения 3 показана на рис. 4, б.

400

оа СЗР

■ СЮ. 5р

□□ □□

в А

А с =190 \7. а = 400 N Ъ= 140

а = 400 N Ъ= 140

б

Рис. 4. Конструкция (а) и расчетная схема (б) шпиндельного узла

(исполнение 3)

Рассчитаем жесткости подшипников аналогично их расчету для конструктивного исполнения 1:

jA = 5 221,6 -103 Н/мм; ув = 5134,6-103 Н/мм.

Прогиб шпинделя в этом случае

у = -0,047 мм.

На рис. 5, а показан шпиндельный узел исполнения 4, где по сравнению с узлом исполнения 1 заменен один передний подшипник. В результате в передней опоре имеем двухрядный роликовый радиальный с короткими цилиндрическими роликами подшипник 3182124 класса точности 2 и роликовый радиальный сферический двухрядный подшипник 4053722 класса точности 4, а в задней опоре — роликовый радиальный двухрядный с короткими цилиндрическими роликами подшипник 3282122 класса точности 4. Расчетная схема шпиндельного узла исполнения 4 показана на рис. 5, б.

Расчетная схема шпиндельного узла исполнения 4 показана на рис. 5, б.

450

Яр

в!

с — 190

а = 450

Ь= 140

б

Рис. 5. Констукция (а) и расчетная схема (б) шпиндельного узла

(исполнение 4)

Жесткости подшипников для этого исполнения уА = 5266,54 • 103 Н/мм,

ув = 4992,25 • 103 Н/мм,

а прогиб шпинделя

у = -0,05 мм.

Таким образом, анализ полученных расчетных значений прогибов шпинделей разных исполнений позволяет сделать вывод о том, что шпиндельный узел исполнения 2 дает наибольший положительный эффект от модернизации — прогиб уменьшается на 46 %.

ЛИТЕРАТУРА

[1] ГОСТ 9726-89. Станки фрезерные вертикальные с крестовым столом. Терминология. Размеры. Нормы точности и жесткости. Введен 1991-01-01. Москва, Изд-во стандартов, 1989, 40 с.

[2] Перель Л.Я., Филатов А.А. Подшипники качения: Расчет, проектирование и обслуживание опор. Москва, Машиностроение, 1992, 606 с.

[3] Справочник технолога-машиностроителя. Дальский А.М., Косилова А.Г., Мещеряков Р.К., Суслова А.Г., ред. Москва, Машиностроение-1, 2003, 944 с.

[4] 65А90ПМФ4-11. Станок вертикально-фрезерный с крестовым столом [Электронный ресурс]. МашИнформ.ру технические характеристики металлообрабатывающего оборудования. URL: http://mashinform.ru/ frezernye-stanki/65/65a90pmf4-11.shtml.

Станок вертикально-фрезерный с крестовым столом [Электронный ресурс]. МашИнформ.ру технические характеристики металлообрабатывающего оборудования. URL: http://mashinform.ru/ frezernye-stanki/65/65a90pmf4-11.shtml.

[5] Чернянский П.М. Проектирование и ремонт шпиндельных узлов. Москва, НИЦ ИНФРА-М, 2014, 272 с.

[6] Шестернинов А.В. Конструирование шпиндельных узлов металлорежущих станков. Ульяновск, УлГТУ, 2006, 96 с.

Статья поступила в редакцию 05.06.2014

Ссылку на эту статью просим оформлять следующим образом:

Бриченков С.Н., Соколова И.Д. Модернизация шпиндельного узла для повышения точности станка. Инженерный журнал: наука и инновации, 2014, вып. 10. URL: http://engjournal.ru/catalog/machin/hidden/1288.html

Бриченков Сергей Николаевич родился в 1991 г. Студент кафедры «Инструментальная техника и технологии» КФ МГТУ им. Н.Э. Баумана. Область научных интересов: повышение точности шпиндельных узлов станков. e-mail: [email protected]

Студент кафедры «Инструментальная техника и технологии» КФ МГТУ им. Н.Э. Баумана. Область научных интересов: повышение точности шпиндельных узлов станков. e-mail: [email protected]

Соколова Ирина Дмитриевна родилась в 1963 г, окончила КФ МВТУ им. Н.Э. Баумана в 1986 г. Канд. техн. наук, доцент кафедры «Инструментальная техника и технологии» КФ МГТУ им. Н.Э. Баумана. Область научных интересов: повышение точности шпиндельных узлов станков. e-mail: [email protected]

Upgrade of spindle assembly to increase accuracy of the machine

© S.N. Brichenkov, I.D. Sokolova Kaluga Branch of Bauman Moscow State Technical University, Kaluga, 248000, Russia

The article considers one of the problem solutions of increasing processing accuracy of the products on metal-cutting machines. Spindle unit is one of the basic elements that determines the accuracy and productivity of the processing. The ways to improve the centering accuracy of different designs of vertical milling machine spindle unit were identified. We reviewed double-seat design of base model spindle, and introduced intermediate support in one design, in other versions replacement of bearings in a spindle unit support was carried out. We made checking calculations of rigidity for all design versions. To this purpose we made calculations of the spindle deflection caused by the resultant of cutting forces for various design versions. In order to determine the resultant cutting forces the modes ofprocessing of heat-resistant steel were calculated. In the result of the study we identified structural scheme that ensured the highest precision processing.

Spindle unit is one of the basic elements that determines the accuracy and productivity of the processing. The ways to improve the centering accuracy of different designs of vertical milling machine spindle unit were identified. We reviewed double-seat design of base model spindle, and introduced intermediate support in one design, in other versions replacement of bearings in a spindle unit support was carried out. We made checking calculations of rigidity for all design versions. To this purpose we made calculations of the spindle deflection caused by the resultant of cutting forces for various design versions. In order to determine the resultant cutting forces the modes ofprocessing of heat-resistant steel were calculated. In the result of the study we identified structural scheme that ensured the highest precision processing.

Keywords: spindle, accuracy, rigidity. REFERENCES

[1] GOST 9726-89. Stanki fresernye verticalnye s krestovym stolom. Tekhnologiya. Razmery. Normy tochnosti i zhestkosti [Milling machines with vertical cross table. Terminology. Dimensions. Standards of accuracy and rigidity]. Moscow, Standards Publ., 1989, 40 p.

Stanki fresernye verticalnye s krestovym stolom. Tekhnologiya. Razmery. Normy tochnosti i zhestkosti [Milling machines with vertical cross table. Terminology. Dimensions. Standards of accuracy and rigidity]. Moscow, Standards Publ., 1989, 40 p.

[2] Perel L.Ya., Filatov A.A. Rolling bearings: Calculation, design and maintenance of bearings. Moscow, Mashinostroenie Publ., 1992, 606 p.

[3] Dalsky A.M., Kosilova A.G., Meshcheryakov R.K. Suslov A.G., eds. Spravochnik tekhnologa-mashinostroitelya [Handbook for technologist- mechanician]. In 2 volumes. Moscow, Mashinostroenie-1 Publ., 2003, 944 p.

[4] 65A90PMF4-11. Stanok verticalno-frezernyi s krestovym stolom [Vertical milling machine with cross table]. MashInform.ru. Available at: http://mashinform.ru/ frezernye-stanki/65/65a90pmf4-11.shtml.

[5] Chernyansky P. M. Proektirovanie i remont shpindelnykh uzlov [Design and repair of spindles]. Moscow, INFRA-M Publ., 2014, 272 p.

M. Proektirovanie i remont shpindelnykh uzlov [Design and repair of spindles]. Moscow, INFRA-M Publ., 2014, 272 p.

[6] Shesterninov A.V. Konstruirovanie shpindelnykh uzlov metallorezhu-schikh stankov [Construction of machine tool spindles]. Ulyanovsk: UlSTU, 2006, 96 p.

Brichenkov S.N. (b. 1991) is a 5th year student of the Instrumental Equipment and Technologies Department of Kaluga Branch of Bauman Moscow State Technical University. e-mail: [email protected]

Sokolova I.D. (b. 1963) graduated from Kaluga Branch of Bauman Moscow Higher Technical School in 1986. Ph.D., Assoc. Professor of the Instrumental Equipment and Technologies Department of Kaluga Branch of Bauman Moscow State Technical University. Research interests: increasing accuracy of machine spindle units. e-mail: [email protected]

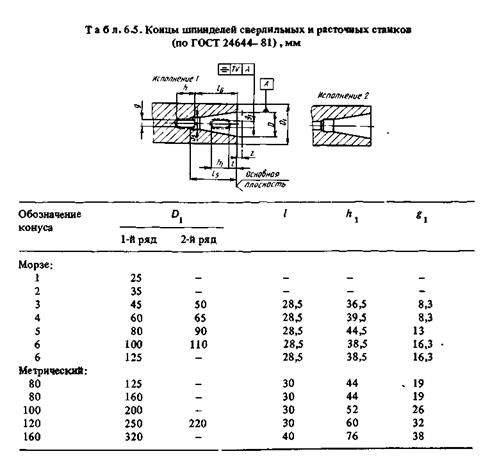

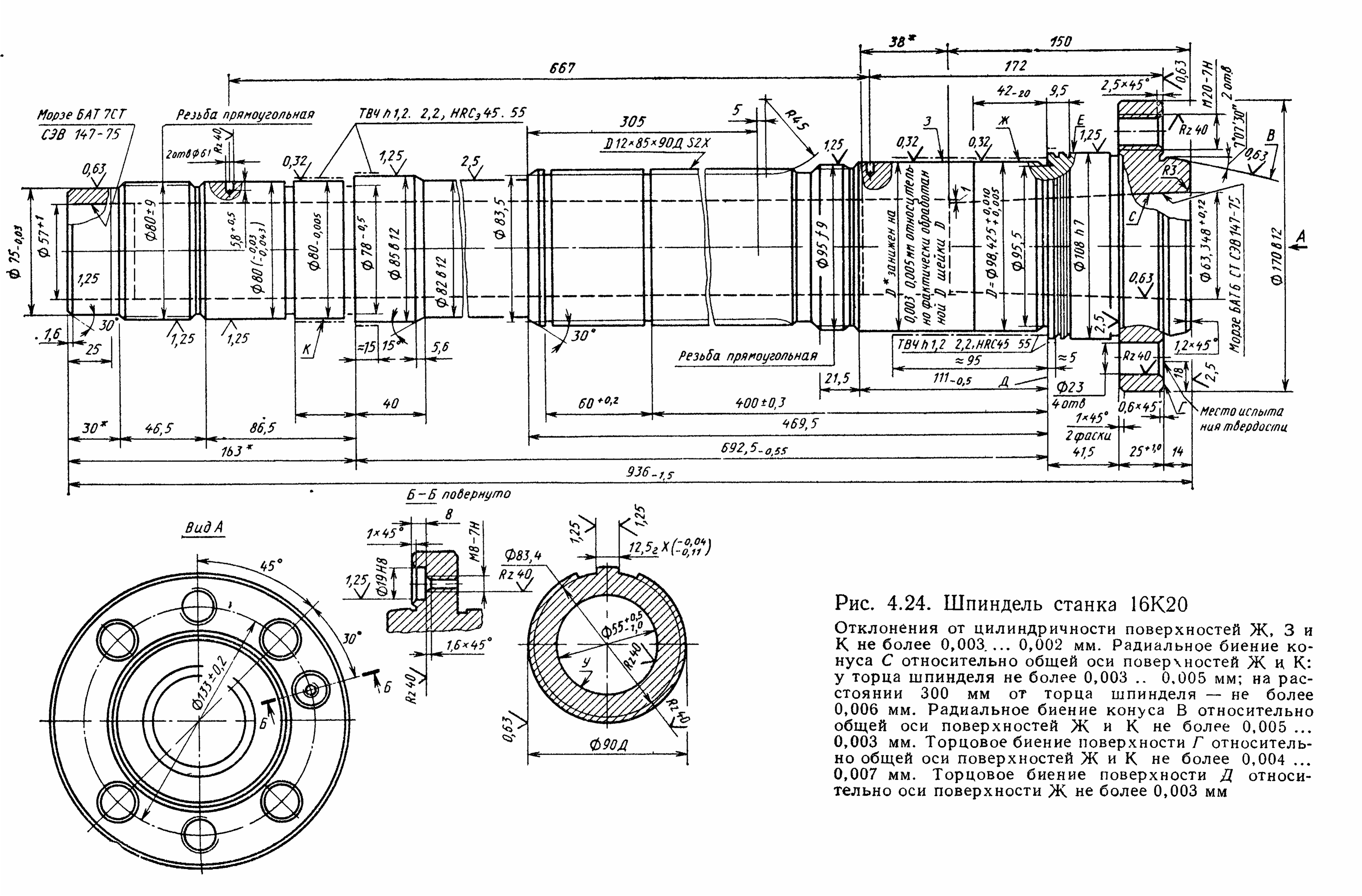

Шпиндели станков

Шпиндели станков нормальной и повышенной точности изготовляют из легированных сталей 50Х, 40ХГТР, 40ХФА, цементируемых сталей 18ХТ, 20Х, а станков высокой и особо высокой точности из сталей 40ХФА, 18ХГТ, 12ХНЗА.

Термообработка шпинделей: закалка или поверхностная закалка с предшествующей (при необходимости) цементацией. Основные поверхности шпинделей – шейки под подшипники и центрирующие патрон, конусное отверстие – шлифуют и полируют.

Термообработка шпинделей: закалка или поверхностная закалка с предшествующей (при необходимости) цементацией. Основные поверхности шпинделей – шейки под подшипники и центрирующие патрон, конусное отверстие – шлифуют и полируют.Предельные отклонения шеек шпинделя под подшипники качения (в порядке ужесточения условий работы) js5, k5, m5, а шеек под патрон – js5. Класс точности применяемых для шпиндельного узла подшипников качения зависит от точности станка. В таблице приведена эта зависимость для токарных станков.

Возможные дефекты и способы ремонта шпинделей.

При износе шеек до 0,01-0,02 мм производят притирку на токарном станке сначала смесью наждачного порошка и масла, а затем доводочной пастой с керосином. При износе шеек более 0,02 мм производят:1) шлифование с последующей доводкой под ремонтный размер (при возможности изменения размера отверстия сопрягаемой со шпинделем детали).

После шлифования цементированные шейки проверяют на наличие цементированного слоя и при необходимости проводят повторную цементацию;

После шлифования цементированные шейки проверяют на наличие цементированного слоя и при необходимости проводят повторную цементацию;2) при условии сохранения размера отверстия – восстановление шеек, изношенных до 0,05 мм, хромированием с последующим шлифованием, а изношенных более 0,05 мм – металлизацией или вибродуговой наплавкой с последующим обтачиванием и шлифованием;

3) при значительном износе – протачивание шейки и напрессовка или установка на клею ремонтной втулки с последующим ее протачиванием и шлифованием.

Связь точности токарной обработки и точности шпиндельного узла станка.

| некруглость, мкм | 5 | 3 | 2 | 1,2 | 0,7 |

| шероховатость поверхности Ra, мкм | 2,0 | 1,0 | 0,8 | 0,63 | 0,3 |

| Подшипник качения d<80 мм – класс точности | 4-5 | 4 | 2-4 | 2 | Св. 2 2 |

| шпинделя | 1,3 | 0,8 | 0,5 | 0,3 | 0,2 |

| корпуса | 2,5 | 1,3 | 1,0 | 0,6 | 0,4 |

| Шпиндельный узел в сборе – радиальное биение оси вращения шпинделя, мкм | 4,0 | 2,3 | 1,6 | 0,9 | 0,5 |

При небольших износах конического отверстия шпинделя, рисках и забоинах на его поверхности производят шлифование на внутришлифовальном станке или не снимая шпинделя со станка с помощью специального приспособления.

При значительном износе конического отверстия его растачивают и напрессовывают или устанавливают на клею ремонтную втулку с последующим растачиванием и шлифованием.

При значительном износе конического отверстия его растачивают и напрессовывают или устанавливают на клею ремонтную втулку с последующим растачиванием и шлифованием.При износе или повреждении резьбы производят наплавку или металлизацию с последующим нарезанием резьбы, реже перенарезают резьбу на меньший диаметр.

Отремонтированные шпиндели должны отвечать следующим требованиям:

1. Отклонение от цилиндричности шеек под подшипники не должно превышать 10 % допуска на диаметр шейки для шпинделей станков точности А и С, 25 % допуска – при точности станков П и В и 50 % допуска – при точности Н.

2. При проверке правильности геометрической формы конусных поверхностей шпинделя с помощью конусного калибра длина неокрашенных мест не должна превышать 5 мм по окружности и 20 % длины образующей вдоль нее; нанесенные на калибр через 90° четыре продольные риски должны равномерно растираться, нестертые места не должны быть более 3 мм.

3. При проверке размера конусного отверстия торец шпинделя должен находиться в пределах двух рисок на конусном калибре.

4. При протачивании и перешлифовке основных поверхностей шпинделя допускается уменьшение диаметра в пределах 5%, а уменьшение диаметра резьбы – до следующего меньшего стандартного размера.

5. Увеличение размеров шпоночного паза недопустимо.

6. Вращение шпинделя от руки должно происходить без люфта и заедания.

7. После сборки шпиндельного узла проверяется параллельность или перпендикулярность оси шпинделя к поверхности стола или направляющих. Допустимые погрешности расположения поверхностей шпинделя приведены в таблице.

Нормы точности шпинделей металлорежущих станков

| Радиальное биение центрирующей поверхности шпинделя: | ||||

| 1. Токарные станки с наибольшим диаметром обработки, мм: | ||||

| до 250 | 8 | 5 | 3 | – |

| от 250 до 800 | 10 | 7 | 5 | – |

2. Фрезерные станки с шириной стола до 500 мм Фрезерные станки с шириной стола до 500 мм | 10 | 6 | – | – |

| 3. Круглошлифовальные станки при диаметре изделия, мм: | ||||

| до 100 | – | 4 | 2,5 | 1,5 |

| от 100 до 200 | – | 5 | 3 | 2 |

| Осевое биение шпинделя: | ||||

1. Токарные станки с наибольшим диаметром обработки, мм: Токарные станки с наибольшим диаметром обработки, мм: | ||||

| до 400 | 8 | 5 | 3 | – |

| от 400 до 800 | 10 | 7 | 5 | – |

| 2. Фрезерные станки с шириной стола до 500 мм | 10 | 6 | – | – |

3. Круглошлифовальные станки при диаметре изделия, мм: Круглошлифовальные станки при диаметре изделия, мм: | ||||

| до 200 | – | 4 | 2,5 | 1,5 |

| от 200 до 400 | – | 5 | 3 | 2 |

| Торцовое биение базовой поверхности шпинделя (опорного буртика): | ||||

| 1. Токарные станки с наибольшим диаметром обработки, мм: | ||||

| до 400 | 16 | 10 | 7 | – |

| от 400 до 800 | 20 | 12 | 7 | – |

2. Фрезерные станки с шириной стола до 500 мм Фрезерные станки с шириной стола до 500 мм | 20 | 12 | – | – |

| 3. Круглошлифовальные станки при диаметре изделия, мм: | ||||

| до 200 | – | 6 | 4 | 2,5 |

| 200-400 | – | 8 | 5 | – |

| Радиальное биение конического отверстия шпинделя (у торца): | ||||

1. Токарные станки с наибольшим диаметром обработки, мм: Токарные станки с наибольшим диаметром обработки, мм: | ||||

| до 400 | 10 | 7 | 5 | |

| 400-800 | 12 | 5 | 5 | |

| 2. Фрезерные станки с шириной стола до 500 мм | 10 | 6 | – | – |

| 3. Круглошлифовальные станки при диаметре изделия, мм: | ||||

| до 100 | – | 4 | 2,5 | 1,5 |

| 100-200 | – | 5 | 3 | 2 |

Смотрите также:

Шпиндельные узлы станков по металлу

Статическая жесткость шпиндельного узла определяется по радиальному и осевому смещениям конца шпинделя под действием прилагаемых к шпинделю сил. При этом суммарное смещение складывается из собственной деформации шпинделя и деформации его опор.

При этом суммарное смещение складывается из собственной деформации шпинделя и деформации его опор.

Жесткость и нагрузочную способность шпиндельных узлов станков с ЧПУ увеличивают, не только создавая более рациональные конструкции, но и применяя в качестве опор шпинделей новые подшипники качения. Например, для восприятия радиальных нагрузок шпинделями в современных станках применяют двухрядные роликовые подшипники с регулированием величины радиального зазора. Для восприятия осевых нагрузок, действующих на шпиндель, применяют прецизионные двухрядные упорно-радиальные шарикоподшипники с углом контакта 60° (сер. 178800). Их устанавливают рядом с двухрядным роликовым подшипником с цилиндрическими роликами в передней опоре шпинделя. Параметр быстроходности у них в 2–2,5 раза больше, чем у обычных упорных шарикоподшипников.

Наиболее характерными показателями динамического качества шпиндельных узлов станков являются частота собственных колебаний, амплитудно-частотные характеристики, форма колебаний на собственной частоте. Часто виброустойчивость станков на 40–50% определяется шпиндельным узлом.

Часто виброустойчивость станков на 40–50% определяется шпиндельным узлом.

Причинами вибраций могут быть дисбаланс вращающихся деталей (зубчатые колеса, шкивы, втулки и др.), прерывистый характер резания, переменная жесткость опор шпинделя и др.

Нагрев опор шпинделя приводит к изменению предварительного натяга в подшипниках, что в свою очередь влияет на снижение работоспособность шпиндельного узла, а также к смещению конца шпинделя с заготовкой или с инструментом из-за температурных деформаций.

Энергетические потери в шпиндельном узле характеризуются моментом трения и мощностью холостого хода и учитываются при выборе опор шпинделя и назначении мощности приводного электродвигателя (особенно для скоростных шпинделей).

Как видно из указанного выше, многие характеристики шпиндельных узлов станков по металлу определяют тип опор шпинделя и их конструктивное исполнение.

На рис. 1 схематично показаны основные виды опор шпинделей. Наибольшее применение в ШУ станков с ЧПУ получили опоры с подшипниками качения.

В отдельных станках при специфических требованиях к точности, быстроходности, демпфированию, снижению потерь на трение применяются также опоры с подшипниками скольжения с жидкой смазкой (гидростатические и гидродинамические), с подшипниками с газовой смазкой (рис. 1, г), а в последнее время и с активными магнитными подшипниками шпиндельного узла (рис. 1, д).

Диагностика и ремонт шпинделей фрезерных станков с ЧПУ

Выполняем профессиональный ремонт и восстановление шпинделей для фрезерных, токарных и сверлильных станков с ЧПУ

Осуществляем ремонт и восстановление высокоскоростных шпинделей всех известных брендов, в том числе европейского (HSD, Giordano Colombo, ELTE) и китайского (GDZ, HQD, GMT) производства, а также шпинделей с автоматической сменой инструмента. У нас действует обширная складская программа, в рамках которой существует возможность оперативного поиска и поставки запчастей и комплектующих.

Ремонт шпинделя:

- фрезерного станка

- токарного станка

- сверлильного станка

Почему стоит заказать ремонт шпинделя у нас?

Диагностика в сжатые сроки

Всего пара дней понадобится, чтобы выполнить полную диагностику и найти точные причины неисправности.

Любая сложность

Выполняем ремонт любой степени сложности

Комплектующие в наличии

Все запчасти и комплектующие в наличии на складе

Керамические подшипники

Как правило, при ремонте используем более надёжные и долговечные керамические подшипники

Модернизация

Увеличение ресурса, увеличение точностных и скоростных характеристик

Специалисты с опытом

Наши мастера имеют большой опыт ремонта и диагностики

Этапы процесса восстановления шпиндельных узлов:

- Общий визуальный осмотр;

- Входной контроль и тестирование;

- Проверка двигателя и электрики;

- Контроль привода;

- Разборка шпинделя;

- Проверка системы фиксации инструмента;

- Проверка подшипников;

- Определение неисправностей;

- Проверка системы охлаждения;

- Проверка системы смазки;

- Проверка герметичности;

- Проверка герметичности;

- Проверка посадочных мест подшипников;

- Проверка вала и посадочного места инструмента;

- Определение ремонтопригодности;

- Балансировка вращающихся компонентов;

- Сборка шпиндельного узла с новыми подшипниками;

- Регулировка датчика положения;

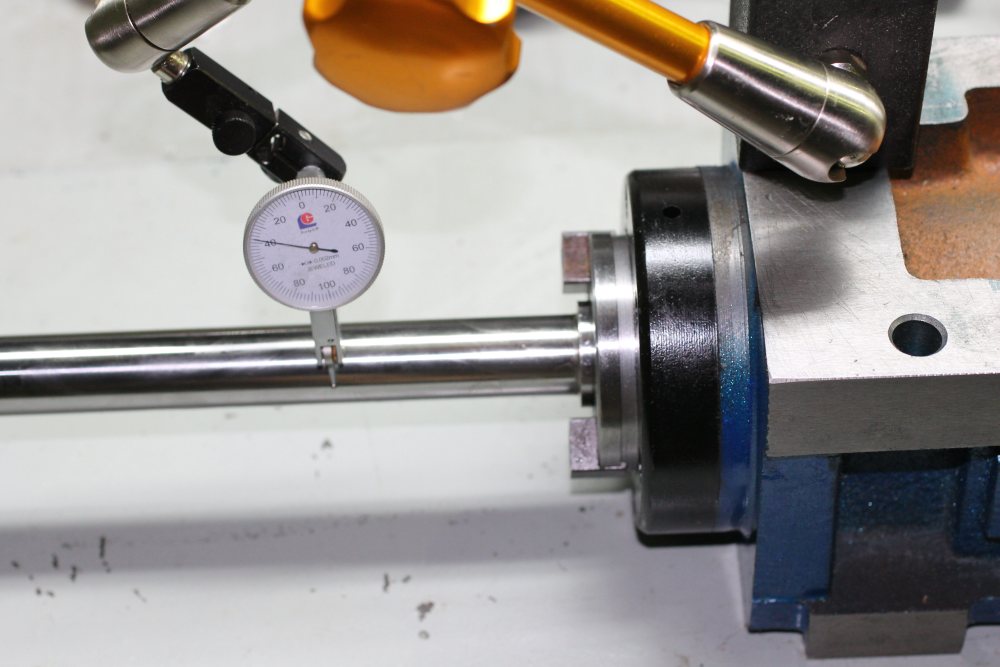

- Контроль биения шпиндельного узла;

- Контроль зазора;

- Обкатка шпиндельного узла;

- Проверка дисбаланса и уровня вибрации;

Как мы работаем

Выполняем диагностику

Производим ремонт

Отправляем шпиндель Вам

Наш сервисный центр укомплектован современным оборудованием. Работы производятся квалифицированными специалистами

Работы производятся квалифицированными специалистами

Мы выполняем ремонт высокоскоростных шпинделей, включая их гарантийное и постгарантийное обслуживание. Наши специалисты производут профессиональный ремонт и восстановят работоспособность высокоскоростных шпинделей любого типа и предназначения: деревообработка, металлообработка, камнеобработка, стеклообработка и др. Мы выполняем ремонт шпинделей всех производителей: Omlat, HSD, Umbra Group, Hiteco (SCM GROUP), Colombo, Kessler, ELTE, Perske, DMG MORI, IBAG, SKF, GMN, SIEMENS и др.

Какие работы мы выполняем

Профилактика шпинделя

Проверим работу Шпинделя на всех рабочих режимах, корректность срабатывания датчиков, усилия зажима, состояния конуса и системы охлаждения, виброскорости, радиального, осевого биения и т. д.

д.

Восстановление работы зажимного устройства

Полностью разберём систему зажима, очистим от загрязнений, заменим смазку. По результатам осмотра отполируем тяги, заменим тарельчатые пружины и т.д.

Перемотка обмоток электродвигателя

При перегорании или повреждении обмотки статора выполним полную перемотку электродвигателя

Замена подшипника, балансировка ротора

Заменим подшипники новыми, керамическими (опционально). Произведём балансировку ротора и обкатку.

Произведём балансировку ротора и обкатку.

Замена датчиков шпинделя

Произведём диагностику датчиков и настроим их правильное положение

Прочие и дополнительные услуги

При необходимости выполним шлифовку и хромирование поверхностей, отремонтируем контур охлаждения, систему зажима инструмента. Также выполним настройку шпинделя под ваши требования, например, увеличим число оборотов и т.п.

Также выполним настройку шпинделя под ваши требования, например, увеличим число оборотов и т.п.

Телефоны для связи:

8-800-55-15-301

(звонок бесплатный)

+7-918-019-00-09

+7-960-482-88-66

+7-988-386-87-55

Ремонт шпинделей ЧПУ станков – фрезерных, токарных, сверлильных по низким ценам

Возможные поломки шпинделя

Шпиндель – это один из основных элементов станка, испытывающий большие нагрузки. От него зависит качество и точность изготавливаемых деталей. Самыми частыми причинами сбоев в работе шпинделя являются повреждения резьбы цангового зажима, его корпуса, поломки подшипников, которые сопровождаются возникновением шума, хруста. Шпиндель может износиться при длительной эксплуатации, потерять форму, изменить размеры. Это касается шеек подшипников, посадочных мест под зубчатые колеса, всех вращающихся элементов. В большинстве случаев проблемы решаются ремонтом поврежденных деталей, который должен проводить специалист.

От него зависит качество и точность изготавливаемых деталей. Самыми частыми причинами сбоев в работе шпинделя являются повреждения резьбы цангового зажима, его корпуса, поломки подшипников, которые сопровождаются возникновением шума, хруста. Шпиндель может износиться при длительной эксплуатации, потерять форму, изменить размеры. Это касается шеек подшипников, посадочных мест под зубчатые колеса, всех вращающихся элементов. В большинстве случаев проблемы решаются ремонтом поврежденных деталей, который должен проводить специалист.

Этапы ремонта

При возникновении неполадок в функционировании шпинделя его в первую очередь. Проверяется работа двигателя и состояние электропривода. Затем шпиндель разбирают и оценивают подшипники с системой фиксации. После этого проверяют систему охлаждения, наличие смазки, посадочные места. Вал тестируется на герметичность. Потом проводится балансировка вращающихся деталей. При необходимости устанавливаются новые подшипники. Узел собирается, проводится контроль датчиков и всех зазоров. Шпиндель монтируется на станок и тестируется на степень вибрации и дисбаланс. Все работы осуществляются с помощью специального оборудования, позволяющего создавать надежные крепления. Время ремонта зависит от его сложности и подобранного способа. Шпиндели можно восстанавливать неоднократно. Изготовление новых узлов обходится намного дороже.

Шпиндель монтируется на станок и тестируется на степень вибрации и дисбаланс. Все работы осуществляются с помощью специального оборудования, позволяющего создавать надежные крепления. Время ремонта зависит от его сложности и подобранного способа. Шпиндели можно восстанавливать неоднократно. Изготовление новых узлов обходится намного дороже.

Особенности ремонта

При ремонте шпинделей важно точно сохранить размеры поверхностей всех его элементов. Иначе придется переделывать всю технологическую оснастку станка. Для восстановления узла подбирается самый рациональный метод. Это может быть механическая обработка, нанесение гальванического покрытия, монтаж деталей, компенсирующих износ. Механическая обработка помогает восстановить геометрию поверхностей и представляет собой заточку, шлифование и притирку. Она может использоваться при наплавке, хромировании деталей. Шпиндель сначала подготавливают. Не подверженные износу поверхности используются в качестве основы для центрирования. На них устанавливаются специальные пробки после того, как отверстия на концах узла зачищаются от царапин. Пробки имеют резьбу и должны ставиться очень точно. Это определяет качество ремонта.

На них устанавливаются специальные пробки после того, как отверстия на концах узла зачищаются от царапин. Пробки имеют резьбу и должны ставиться очень точно. Это определяет качество ремонта.

Ремонт шпинделей для станков

Вид ремонта шпинделей зависит от типа повреждений. При сильном износе шеек проводят их шлифование и притирку до нужных размеров. На поверхность деталей наносится хромированное покрытие. Если на шейки устанавливаются подшипники с жесткой посадкой, можно использовать электролитический метод ремонта. Шейки для скользящих подшипников восстанавливаются с помощью приклеивания вставок. Для этого с поверхности узла стачивают тонкий слой металла. Если сильный износ наблюдается на конусном отверстии, его сначала растачивают, а затем вклеивают втулку. В этом случае шпиндель можно не убирать со станка. Если присутствует деформация или изгиб узла, его лучше заменить. Ремонт в данном случае нецелесообразен.

Шпиндели ремонт – Энциклопедия по машиностроению XXL

Ремонт шпинделя. Ремонт выполняется следующим образом.

[c.182]

Ремонт выполняется следующим образом.

[c.182]При ремонте направляющих корпуса шпиндельной бабки восстанавливают параллельность поверхностей 3 и 4 к оси шпинделя, а поверхности 7 п 8 располагают перпендикулярно оси шпинделя. Ремонт указанных поверхностей осуществляют путем механической обработки и шабрением. [c.192]

Ремонт шпинделя. Ремонт шпинделя (рис. П5, а) в основном включает операции по восстановлению шеек под подшипники и конусного отверстия. [c.234]

Ремонт шпинделя. Ремонт шпинделя (рис. 8.11, а) в основном включают операции по восстановлению шеек под подшипники и конусного отверстия. При незначительном износе шейки шпинделя [c.173]

Как было указано выше, одним из важных факторов, влияющих на точность приспособления, является зазор между шпинделем и втулкой, который по мере износа непрерывно увеличивается. Это требует восстановительного ремонта с заменой или хромированием изношенных деталей. Такого недостатка лишены шпиндели с конической посадочной поверхностью.

[c.78]

Это требует восстановительного ремонта с заменой или хромированием изношенных деталей. Такого недостатка лишены шпиндели с конической посадочной поверхностью.

[c.78]

В ремонтно-механическом цехе организован централизованный ремонт станков со сдачей их по нормам точности, установленным государственными стандартами для новых станков. Срок службы отремонтированных станков выше, чем новых, так как их станины, зубчатые колеса и шпиндели подвергаются поверхностной закалке и шлифовке. Во всех механических цехах построены хорошо оборудованные заточные отделения, организована централизованная заточка инструмента на электроалмазных станках с доставкой его на рабочие места. [c.237]

Капитальный ремонт предназначен для восстановления ресурса арматуры и включает в себя объем работ стоимостью до 75% стоимости нового изделия. Арматура демонтируется с трубопровода и направляется на ремонтный участок или ремонтный цех предприятия или на предприятие централизованного ремонта арматуры. При капитальном ремонте производится разборка изделия, очистка и дефектация всех деталей, замена деталей, вышедших из строя, вновь изготовленными, запасными или восстановленными. Детали обычно восстанавливаются наплавкой металла на изношенные поверхности или электролитическим хромированием изношенных поверхностей. Уплотнительные поверхности из металла обрабатываются и притираются. Уплотнительные кольца из резины или фторопласта в вентилях заменяются новыми. Верхнее уплотнение шпиндель—крышка для отключения сальниковой камеры приводится в работоспособное состояние. Набивка сальника и прокладки заменяются новыми. Крепежные детали, имеющие дефекты, также заменяются новыми. После окончания всех работ по очистке, ремонту, замене и восстановлению деталей арматура собирается, испытывается на прочность, плотность металла и герметичность соединений. Объем и характер проведенного ремонта записывают в формуляр изделия

[c.266]

При капитальном ремонте производится разборка изделия, очистка и дефектация всех деталей, замена деталей, вышедших из строя, вновь изготовленными, запасными или восстановленными. Детали обычно восстанавливаются наплавкой металла на изношенные поверхности или электролитическим хромированием изношенных поверхностей. Уплотнительные поверхности из металла обрабатываются и притираются. Уплотнительные кольца из резины или фторопласта в вентилях заменяются новыми. Верхнее уплотнение шпиндель—крышка для отключения сальниковой камеры приводится в работоспособное состояние. Набивка сальника и прокладки заменяются новыми. Крепежные детали, имеющие дефекты, также заменяются новыми. После окончания всех работ по очистке, ремонту, замене и восстановлению деталей арматура собирается, испытывается на прочность, плотность металла и герметичность соединений. Объем и характер проведенного ремонта записывают в формуляр изделия

[c.266]

В процессе ремонта отбраковывается значительная часть крепежных деталей в связи с коррозией и повреждениями резьбы. Отбракованные детали заменяются новыми. В ряде случаев, при отсутствии запасных, крепежные детали изготовляются силами ремонтного цеха или завода. Возможны случаи, когда возникает необходимость в изготовлении новых шпинделей, штоков и ходовых гаек (резьбовых втулок). Крепежные резьбы выполняются с полем допуска 8д для болтов и 7Н для гаек по ГОСТ 6093—70. Трапецеидальная резьба для шпинделей и штоков выполняется по классу ЗХ, а для резьбовых втулок (ходовых гаек) по классу 3 по ГОСТ 9562—75.

[c.283]

Отбракованные детали заменяются новыми. В ряде случаев, при отсутствии запасных, крепежные детали изготовляются силами ремонтного цеха или завода. Возможны случаи, когда возникает необходимость в изготовлении новых шпинделей, штоков и ходовых гаек (резьбовых втулок). Крепежные резьбы выполняются с полем допуска 8д для болтов и 7Н для гаек по ГОСТ 6093—70. Трапецеидальная резьба для шпинделей и штоков выполняется по классу ЗХ, а для резьбовых втулок (ходовых гаек) по классу 3 по ГОСТ 9562—75.

[c.283]

На многих типах металлорежущих станков в подшипниковой промышленности до недавнего времени применялись для опор шпинделей подшипники скольжения с баббитовой заливкой вкладышей. Эти подшипники не выдерживали температурного режима, обусловленного интенсификацией скоростей резания и подач. Эта проблема теперь решена путем замены подшипников скольжения подшипниками качения. Группа экспериментальных станков прошла длительные испытания, которые показали целесообразность и эффективность такой модернизации.

Изготовление необходимых узлов было организовано силами самих заводов, а модернизация станков осуществлялась при их капитальном ремонте. Опыт подшипниковой промышленности позволил конструкторам станкостроения отказаться от применения подшипников скольжения на токарных автоматах и полуавтоматах серийного выпуска.

[c.79]

Изготовление необходимых узлов было организовано силами самих заводов, а модернизация станков осуществлялась при их капитальном ремонте. Опыт подшипниковой промышленности позволил конструкторам станкостроения отказаться от применения подшипников скольжения на токарных автоматах и полуавтоматах серийного выпуска.

[c.79]На другом конце рычага на шпильках смонтирован противовес, уравновешивающий рычаг с грузовой подвеской и шпинделем. Положение противовеса относительно оси вращения рычага можно регулировать, но только при капитальных ремонтах прибора, т. е. после полной его разборки. [c.255]

Производительность модулей при серийном выпуске увеличивают повышением концентрации операций обработки. Она достигается установкой нескольких станков, обрабатывающих деталь с нескольких сторон (крупные детали), применением многошпиндельных насадок, закрепляемых на шпинделе станка или на револьверных головках, причем обработка крупных деталей с разных сторон выполняется с помощью нескольких револьверных головок. Таким образом, развитие ГАП в серийном производстве идет так же, как развивалась автоматизация в массовом производстве,— по пути увеличения концентрации операций. В условиях ГАП особенно необходимо строить обрабатывающие центры из агрегатированных узлов, позволяющих осуществлять их перекомпоновку в случаях резкого изменения профиля заказов, и заменять узлы на запасные для последующего ремонта вне производственного участка. Наблюдается тенденция применения в переналаживаемых агрегатных станках числового программного управления, что значительно уменьшает время их переналадки. Таким образом, агрегатирование основного и вспомогательного (загрузочных поворотных столов, делительных столов для спутников и шпиндельных насадок, накопителей-транспортеров, поворотных механизмов для инструмента, кантователей, транспортных самоходных тележек, роботизированных тележек, манипуляторов и роботов) оборудования создает хорошую базу для разработки унифицированных методов и средств диагностирования типовых агрегатных сборочных единиц.

Таким образом, развитие ГАП в серийном производстве идет так же, как развивалась автоматизация в массовом производстве,— по пути увеличения концентрации операций. В условиях ГАП особенно необходимо строить обрабатывающие центры из агрегатированных узлов, позволяющих осуществлять их перекомпоновку в случаях резкого изменения профиля заказов, и заменять узлы на запасные для последующего ремонта вне производственного участка. Наблюдается тенденция применения в переналаживаемых агрегатных станках числового программного управления, что значительно уменьшает время их переналадки. Таким образом, агрегатирование основного и вспомогательного (загрузочных поворотных столов, делительных столов для спутников и шпиндельных насадок, накопителей-транспортеров, поворотных механизмов для инструмента, кантователей, транспортных самоходных тележек, роботизированных тележек, манипуляторов и роботов) оборудования создает хорошую базу для разработки унифицированных методов и средств диагностирования типовых агрегатных сборочных единиц. [c.131]

[c.131]

С увеличением размеров станка возрастает его стоимость, необходимая площадь и расходы по обслуживанию и ремонту. В связи с этим при выборе станка нужно стремиться проектировать обработку деталей на станках меньших размеров. При работе на карусельных станках часто бывает необходимо увеличивать размеры станка, так как вес обрабатываемой детали превышает допустимую грузоподъемность имеющегося оборудования. Большинство карусельных станков для повышения грузоподъемности и улучшения условий работы направляющих имеют под шпинделем подпятник, воспринимающий часть нагрузок. Иногда подпятники регулируются вручную с помощью червячного или резьбового устройства. Однако из-за неудобства обслуживания такой регулировкой пользуются очень редко. [c.342]

Подлежащую ремонту арматуру разбирают, промывают, сушат и осматривают для выявления дефектов и определения объема работ. Характерными работами при ремонте арматуры являются притирка уплотнительных поверхностей, устранение повреждений шпинделя и корпуса, замена сальниковой набивки. [c.442]

[c.442]

Ремонт шпинделя и сальника. Покрытый нагаром, ржавчиной или имеющий задиры поверхности шпиндель не обеспечивает плотности сальника даже при высококачественной набивке. Очистку шпинделя производят, соблюдая осторожность, с тем чтобы не повредить полированную поверхность. С этой целью порошок окиси хрома разводят в чистом машинном масле до консистенции сметаны и наносят его на кусок чистого войлока, которым очищают нагар или ржавчину с поверхности шпинделя. [c.447]

Станок Завод-изготовитель или фирма Модель Наибольшее расстояние от торца шпинделя до нижней кромки суппорта в мм Категории сложности ремонта [c.173]

Станок Завод-изготовитель или фирма Модель Наибольший диаметр шпинделя в мм Категории сложности ремонта [c.175]

Мелкий ремонт или замена крепежных элементов ножевых валов, пильных валов и шпинделей. [c.204]

[c.204]

Ремонт ножевых валов, пильных валов и шпинделей. [c.205]

Ремонт станины фрезерного станка сводится в основном к восстановлению прямолинейности, параллельности и точности расположения направляющих по отношению к оси отверстия под шпиндель. Ремонт напра вляющих станины часто производят путем их шабрения. [c.103]

Овалыюсть обработанной поверхности Биение шпинделя Ремонт станка [c.197]

Запас точности (работоспособности) целесообразно характеризовать коэффициентом запаса точности К-,-, равным отношению допускаемой погрешности детали, соединения или машины в конце срока их эксплуатации к погрешности новой детали, составных частей или машииы. Так, если радиальное биение шпинделя нового шлифовального станка равно 0,005 мм, а допускаемое биение в конце срока эксплуатации (до ремонта) станка данного класса точности составляет 0,01 мм, то = 0,01/0,005 = 2. [c.27]

На этой ступени развития оборудования функции управления процессом и контроля за его ходом по-прежнему выполняет рабочий. Он включает машину, изменяет скорости ее рабочих органов (шпинделя, ползуна), включает вспомогательные перемещения узлов. Рабочий также контролирует ход технологического процесса и при необходимости вмешивается в него, подналаживает инструмент или механизмы, регулирует или заменяет инструмент и т. п. При значительном износе отдельных механизмов машину отправляют в ремонт.

[c.460]

Он включает машину, изменяет скорости ее рабочих органов (шпинделя, ползуна), включает вспомогательные перемещения узлов. Рабочий также контролирует ход технологического процесса и при необходимости вмешивается в него, подналаживает инструмент или механизмы, регулирует или заменяет инструмент и т. п. При значительном износе отдельных механизмов машину отправляют в ремонт.

[c.460]

Длительность ремонтного цикла оборудования линий определяется сроком службы рабочих поверхностей базовых деталей арегатов и сборочных единиц (направляющих станин, столов, салазок, посадочных мест опор шпинделей шпиндельных бабок и др.), поскольку восстановление базовых деталей осуществляется при капитальном ремонте агрегатов. [c.294]

Основные коррозионные повреждения штоков происходят на стадии транспортировки и хранения арматуры, т.е. до начала ее эксплуатации. Процесс коррозии начинается сразу после заводской гидроопрессовки арматуры, когда в сальниковую камеру попадает техническая недеаэрированиая вода, содержащая значительное количество хлор-ионов. В процессе же эксплуатации заметная коррозия возникает во время ремонта оборудования (стояночная коррозия). Многолетние статистические данные свидетельствуют о том, что от 20 до 80% установленной арматуры уже имеет перед пуском энергоустановок пораженные коррозией штоки и шпиндели, требующие замены.

[c.55]

В процессе же эксплуатации заметная коррозия возникает во время ремонта оборудования (стояночная коррозия). Многолетние статистические данные свидетельствуют о том, что от 20 до 80% установленной арматуры уже имеет перед пуском энергоустановок пораженные коррозией штоки и шпиндели, требующие замены.

[c.55]

Твердое никелирование можно применять для упрочнения и восстановления коленчатых валов, шпинделей металлорежущих станков, поршневых пальцев, гильз цилиндров, поршней гидравлических машин, направляющих втулок и т. п., а также при ремонте наподвижных посадок и деталей приборов. При восстановлении шпинделей металлорежущих станков, шеек коленчатых валов, гильз цилиндров осаждается слой твердого никеля толщиной 0,75—1,25 мм, [c.334]

Механизмы подачи, зажима п упора материала 5 Значительное увеличение нагрузок на привод ири разжиме и зажиме материала во всех шпинделях (иики и Неиравпльная регулировка зажимных устройств всех шпинделей (большая величина тяговых усилий) повышенный размер закрепляемого материала повышенный износ детален зажимных устройств износ ролика рычага механизма зажима или кривых зажима Отрегулировать зажимные устройства всех шпинделей в соответствии с техническими условиями заменить прутки произвести ремонт или замену изношенных деталей зажимных устройств произвести ремонт или замену ролика и кривых зажима

[c. 45]

45]

С подачей шпиндельной головки, одно- н двухшпиндельные Непосредственно на столе или в приспособлении по одной ил 1 по две детали В расточной однорезцовой головке или двух-трёхрез-цовой державке в шпинделе м I. Вращение II, Вертикальная подача шпиндельной головки ремонте Блоки и гильзы цилиндров, шатуны н поршни в массовом производстве (двухшпиндельные сганки) [c.33]

Параллельная задвижка с выдвижным шн ИНД ел ем (рис. 3-36) состоит из корпуса, крышки, маховика, двух дисков с клином шпинделя с левой нарезкой. Такие задвижки. изготовляются из чугуна на условное давлание 10 кгс1см Задвижки, предназначенные для воды и для насыщенного пара с температурой до 225° С, снабжаются бронзовыми уплотнительными кольцами. Чтобы закрыть задвижку, вращают маховик вправо, при ЭТОМ вращается запрессованная в его ступицу гайка, которая сообщает шпинделю поступательное движение. Диски, укрепленные в нижнем конце шпинделя, онуокаются до упора клина в дно корпуса. Задвижки этого типа работают вполне надежно, ремонт их несложен. К недостаткам их следует отнести поломки грундбуксы. Уход за параллельными задвижками заключается главным образом в наблюдении за сальником и в смазке резьбы шпинделя.

[c.147]

Задвижки этого типа работают вполне надежно, ремонт их несложен. К недостаткам их следует отнести поломки грундбуксы. Уход за параллельными задвижками заключается главным образом в наблюдении за сальником и в смазке резьбы шпинделя.

[c.147]

Капитальный ремонт и испытание после ремонта горизонтального сверлильно-фрезерного станка со шпинделем диаметром 250—300 мм, карусельного станка с планшайбой диаметром 40С0—6000 мм, зуборезного станка с наибольп1им диаметром изделия 5000 мм. и с наибольшим модулем свыше 30, токарного станка с высотой центров 1500 Мм и расстоянием между центрами 20 м, строгального станка с ходом стола 12 м, паро-гидравлического пресса 10 ОСО т. [c.117]

Капитальный ремонт и испытание после ремонта горизонтального сверлильно-фрезерного (расточного) станка со шпинделем диаметром 80мм, зуборезного станка с наибольшим нарезаемым модулем 30, карусельного станка с планшайбой диаметром 2С00 мм, токарно-винторезного станка с высотой центров 8С0 — 1300 мм и длиной станины 12 м, строгального станка с ходом стола 6 м, парового молота с весом падающих частей 5 т, паро-гидравлического пресса 2000/л, кромкострогального станка с длиной станины до 10 Л , паро-воздушных штамповочных молотов с весом падающих частей 2000 кГ, мостового электрического крана грузоподъемностью 75 т. [c.117]

[c.117]

Неточности станков, устранение которых требует перешабривания направляющих или замены крупных деталей (шпинделей, штосселей, борштанг и т. п.), устраняют при ближайшем плановом ремонте, если они не влияют на качество изготовляемых изделий, если же выявленные отклонения от норм точности агрегата влияют на качество изготовляемых изделий, то их устраняет механик цеха в сроки, устанавливаемые начальником ОТК или начальником цеха. Оплату таких работ производят по нарядам. [c.126]

Ремонт шпинделя шлифование шеек под ио.дшипыики, эачисттеа или шлифование г. ест под инструмент и под приспособления, замена или пришабривание подшипников. [c.150]

I де А — длина стола в мм г — количество шпинделей С = 1,5 (харакгерн.зует сложность ремонта механизма нояачн) а = 1,0 для нормального исполнения а. = 1,25 при механической подаче или кареткой ( = 1,1 для копировально-фрезерных станков. [c.208]

Неисправности шпинделя и способы их устранения (список проблем и решений).

Ниже приведён список наиболее часто встречающихся неисправностей, возникающих в процессе эксплуатации шпинделей в течение срока их службы. Основные неисправности шпинделя следующие:

- повышенное радиальное биение

- необходимость замены смазки в подшипниках

- износ подшипников с необходимостью их замены

- неправильное расположение подшипников

- межвитковое замыкание

- пробой обмоток

- перегрузка по току

В этот список также можно включить следующие неисправности:

По каждой проблеме приведены признаки неисправности и типовые решения.

Повышенное радиальное биение

Радиальное биение проявляется в понижении точности обработки фрезой поверхности детали. Проверку величины радиального биения проводят специальными индикаторами.

Причин повышенного радиально биения может быть несколько:

- изогнутость рабочего вала (может возникнуть вследствие удара при обработке фрезерованием) – исправляется правкой вала шпинделя

- недостаточная затяжка подшипников, зазоры – исправляется регулировкой подшипников, подтяжкой гайки затяжки подшипников шпинделя

- износ подшипников – неисправность устраняется заменой подшипников

- износ посадочных шеек подшипников на валу – способ устранения состоит в восстановлении вала шпинделя

Диагностика причины повышенного биения должна проводиться опытными специалистами.

Необходимость замены смазки в подшипниках

Если шпиндель работал в условиях повышенной загрязнённости, в подшипники могли попасть пыль и грязь. Также пыль может образовываться вследствие работы шпинделя в нештатных режимах и интенсивном износе посадочных гнёзд на валу.

Неисправность проявляется в повышенном температурном режиме подшипников, а также другими признаками, например шум в верхнем подшипнике (для диагностики необходим осмотр опытного специалиста).

Устраняется снятием подшипников, промывкой их с последующей заменой смазки. Смазка для подшипников должна использоваться качественная, рассчитанная на длительный срок службы и высокие скорости вращения подшипников.

Износ подшипников с необходимостью их замены

Подшипники при работе шпинделя могут изнашиваться в интенсивном режиме, если нарушены какие-либо из условий их нормальной работы. Об износе подшипников может свидетельствовать, например, шум в верхнем подшипнике. Факторами ускоренного износа подшипников могут быть:

Факторами ускоренного износа подшипников могут быть:

- неправильная установка подшипников на валу шпинделя

- загрязнение смазки подшипников (когда смазка после загрязнения не была своевременно заменена)

- повышенные нагрузки при обработке (повышенные подачи, не предусмотренные условиями эксплуатации фрезерного станка)

- общий износ шпинделя

Замена подшипников в шпинделе – на первый взгляд несложная операция, однако требующая высокой точности при запрессовке и контроля правильности установки подшипников. Рекомендуется проводить замену подшипников в условиях сервисной мастерской.

Неправильное расположение подшипников

При самостоятельной замене радиально-упорных подшипников в шпинделе они были неправильно установлены – не той стороной, с перекосами и т.д. Неисправность проявляется следующими признаками – повышенное биение на валу, чрезмерный нагрев подшипников, повышенный шум в верхнем подшипнике и т. д.

д.

Устранение неисправности – правильная установка подшипников. Может потребоваться не только правильная установка, но и замена подшипников на новые.

Межвитковое замыкание

Межвитковое замыкание проявляется, как правило, сообщением инвертора об ошибке (перегрузка по току). На холостом ходу шпиндель может вращаться нормально, достигать номинальной скорости, но под нагрузкой инвертор будет его аварийно останавливать.

Одна из причин межвиткового замыкания – превышение номинальных режимов эксплуатации шпинделя, в этом случае, подаваемый инвертором ток может значительно превысить номинальный ток шпинделя, что приведет к повреждению лака на обмотках и, соответственно, межвитковому замыканию.

Конечно, если на инвертор настроен правильно и у него правильно выставлены параметры перегрузок, такого не произойдет. Наша компания может поставить вам заранее настроенные инверторы с корректными настройками, защищающими Ваше оборудование.

Исправление – перемотка обмоток (при экономической целесообразности подобного ремонта шпинделя), либо замена обмоток шпинделя на новые.

Пробой обмоток

Короткое замыкание обмоток шпинделя на корпус. Для выявления точного места неисправности необходима диагностика специалиста. Исправление – по результатам диагностики.

Перегрузка по току

Перегрузка по току может возникать, если шпиндель при вращении получает слишком большой тормозящий момент. Например, при заклинивании или затруднённом вращении подшипников шпиндель не в состоянии разогнаться и набрать обороты, вследствие чего происходит перегрузка по току и на дисплее отображается ошибка E004 – «перегрузка по току во время разгона ротора шпинделя».

Существует также ошибка E006 – «перегрузка по току после разгона шпинделя». Отличается тем, что происходит не во время разгона, а после. Причина ошибки та же – чрезмерная нагрузка на ротор шпинделя.

Исправление – по результатам диагностики. Например, если причиной было затруднённое вращение подшипников – замена смазки подшипников либо замена подшипников на новые.

Ремонт шпинделя

При выходе из строя какого-либо узла шпинделя может потребоваться его замена. Диагностика определяет, какой из узлов шпинделя неисправен. Замену лучше проводить в условиях сервисной мастерской.

Восстановление шпинделя

При общем сильном износе шпинделя не всегда возможно провести его восстановление. Эта операция стоит редко дешевле покупки нового шпинделя и осуществляется квалифицированными специалистами, с согласованием сметы расходов. После восстановления шпиндель такую же получает гарантию, как и новый шпиндель.

Цель нашей компании – обеспечить бесперебойную работу фрезеровочного оборудования. У нас всегда есть в наличии как готовые шпиндели и привода, так и аксессуары к ним.

Заказать услугу ремонта шпинделя можно позвонив по телефону 8 (499) 653-52-64 Квалифицированная консультация гарантируется. А также вы можете у нас со склада купить шпиндель.

Мы работаем для того, чтобы ваше оборудование работало без сбоев! Компания CNC Motors.

Ремонт шпинделя и восстановление шпинделя

Ремонт промышленных шпинделей

Наш сервисный центр по ремонту шпинделей предлагает ремонт, восстановление, восстановление, восстановление и переделку шпинделей, используемых в автомобильной, аэрокосмической, авиационной, военной, инструментальной, станкостроительной, деревообрабатывающей, пластмассовой, каменной, мраморной, гранитной, стекольной и керамической промышленности. В спектр услуг по ремонту входит:

- Услуги по ремонту прецизионных шпинделей, ремонт прецизионных шпинделей, услуги по восстановлению прецизионных шпинделей, ремонт шпинделей с ЧПУ, ремонт фрезерных шпинделей, услуги по ремонту шпинделей, услуги по ремонту шпинделей, ремонт шпинделей станков, восстановление шпинделей всех стилей, типов и размеров, включая картридж, блок, с ременным приводом, моторизованные, высокочастотные электрошпиндели, высокочастотные двигатели шпинделя и высокоскоростные двигатели шпинделя

- Наши услуги по ремонту шпинделей включают в себя: каталогизацию фотографий в исходном состоянии и всех деталей после разборки и очистки, осмотр всех деталей и измерение критических поверхностей с помощью электронного контроля, доработку конуса, шлифование конуса, ремонт дышла, ремонт и замену зажимной цанги, посадочное место подшипника.

доработка, доработка отверстия корпуса, твердое хромирование и шлифование, шлифование проставок, ремонт двигателя, перемотка двигателя, балансировка всех вращающихся частей, смазка подшипников, повторная сборка, приработка, проверка вибрации, проверка температуры, проверка биения и окончательная балансировка с такими принадлежностями, как установленный шкив и резцедержатель

доработка, доработка отверстия корпуса, твердое хромирование и шлифование, шлифование проставок, ремонт двигателя, перемотка двигателя, балансировка всех вращающихся частей, смазка подшипников, повторная сборка, приработка, проверка вибрации, проверка температуры, проверка биения и окончательная балансировка с такими принадлежностями, как установленный шкив и резцедержатель

Процесс ремонта шпинделя

Процесс ремонта шпинделя состоит из осмотра, анализа, ремонта, балансировки, сборки и тестирования вашего шпинделя.Контроль качества встроен в каждый этап ремонта, и каждый этап выполняется на современном ремонтно-производственном предприятии. Если ваш шпиндель вышел из строя, лучший способ вернуться к производительности – это своевременный и качественный ремонт на нашем предприятии. Мы восстановим весь шпиндель или частичный шпиндель только из нескольких компонентов. Мы можем производить новые компоненты.

- Технический персонал проверяет все шпиндели, поступающие в ремонт.

Каждый блок входит в систему, и открывается рабочее задание. Этот отчет следует за шпинделем процесса ремонта, подробно описывая все необходимые и выполненные работы.Перед разборкой каждый блок проходит визуальный осмотр на предмет внешних повреждений, которые могли привести к отказу.

Каждый блок входит в систему, и открывается рабочее задание. Этот отчет следует за шпинделем процесса ремонта, подробно описывая все необходимые и выполненные работы.Перед разборкой каждый блок проходит визуальный осмотр на предмет внешних повреждений, которые могли привести к отказу. - Техники осторожно разбирают каждый блок, обращая особое внимание на признаки загрязнения, отсутствия масла, неправильного использования или других признаков неисправности. Каждый компонент полируется для удаления ржавчины или поврежденных выступов. Каждый компонент промывают растворителем и сушат на воздухе. Все это происходит в специально отведенном для этого месте, поэтому контроль качества будет поддерживаться.

- В зоне проверки обученные техники осматривают и анализируют каждый компонент.Затем с помощью современных методов анализа каждый критический компонент проверяется на размер, биение, выравнивание и параллельность. После тщательного осмотра составляется письменный отчет о возможных основных причинах отказа устройства и методах предотвращения отказов.

- Практически любой компонент может быть обработан, переработан или изготовлен новый в нашем полностью оборудованном и современном механическом цехе. Опытные машинисты восстановят или воспроизведут любую необходимую деталь. Эти внутренние возможности обеспечивают контроль качества и своевременный возврат к производительности.

- Полностью модернизированная шлифовальная площадка с климат-контролем, оснащенная новыми современными шлифовальными станками с ЧПУ, управляемыми квалифицированными машинистами, способна шлифовать внешний и внутренний диаметр, а также внутреннюю и внешнюю конусность до ППИ 0,000025 ″ или менее. Возможность шлифования центральных отверстий, поверхностей, вращения и кондуктора с допусками до 0,000010 ″ дополняет собственные возможности компании по обеспечению контроля качества.

- Несбалансированные компоненты серьезно уменьшат срок службы подшипников и вызовут плохую отделку вашего продукта.Для устранения проблемы дисбаланса необходимо удалить компонент или увеличить его вес.

Правильная балансировка шпинделя улучшает производительность и продлевает срок службы подшипников, а также улучшает контроль качества всех работ. При использовании новейшего высокотехнологичного балансировочного оборудования с компьютерным управлением процесс балансировки шпинделя выполняется сначала на всех отдельных вращающихся компонентах, а затем на собранном узле.

Правильная балансировка шпинделя улучшает производительность и продлевает срок службы подшипников, а также улучшает контроль качества всех работ. При использовании новейшего высокотехнологичного балансировочного оборудования с компьютерным управлением процесс балансировки шпинделя выполняется сначала на всех отдельных вращающихся компонентах, а затем на собранном узле. - Обученные специалисты по сборке тщательно собирают шпиндели в специально отведенном чистом помещении.Шпиндели собираются с использованием всех новых подшипников, с правильными и отфильтрованными смазочными материалами. Наша команда специалистов по сборке имеет более чем вековой практический опыт в ремонте шпинделей. Они прошли обучение на всех этапах обработки, расточки, шлифования, кондукторного шлифования, токарной обработки и обработки с ЧПУ.

- Во время обкатки каждый шпиндель постепенно доводится до рабочей скорости в специально отведенной чистой зоне тестирования. Каждый шпиндель тестируется для проверки скорости, вибрации, температуры и критического биения.Все критические рабочие параметры контролируются, чтобы гарантировать, что шпиндели работают в соответствии с исходными спецификациями или превосходят их.

- Строгие стандарты контроля качества соблюдаются даже в процессе отгрузки. Если требуется краска, тщательно наносится соответствующий цвет. Шпиндели обернуты инертным материалом и покрыты пеной. Для дополнительной защиты во время обратного хода шпинделя используются высокопрочные картонные коробки. Шпиндели весом 125 фунтов. или более отправляются в деревянных ящиках, изготовленных по индивидуальному заказу.

Типы ремонтируемых шпинделей

Мы ремонтируем, перестраиваем, перестраиваем, ремонтируем, переделываем и заменяем:

- Шарикоподшипник, роликоподшипник, гидростатический подшипник и шпиндели гидродинамического подшипника

- Внутреннее шлифование и внутреннее шлифование, внешнее шлифование и внешнее шлифование, круглое шлифование, бесцентровые шлифовальные шпиндели

- Высокочастотные двигатели шпинделя, высокочастотные электрошпиндели, шпиндели с ЧПУ, высокоскоростные двигатели шпинделя и двигатели шпинделя с ЧПУ

- Плоскошлифовальный станок с ЧПУ, инструмент и фрезерный станок с ЧПУ, формовочное шлифование, шпиндели шлифовального станка с медленным ходом

- Шлифовальная головка, рабочая головка, правка, правочные шпиндели

- Автоматическая смена инструмента, фрезерование через шпиндель с подачей СОЖ с конусом Морзе, конусом HSK, конусом DIN, конусом Big Plus, конусом Capto

- Сверлильные шпиндели с ЧПУ, чистовая расточка, токарные шпиндели с ЧПУ, фрезерные шпиндели с ЧПУ

- Высокоскоростной фрезерный станок, двигатели шпинделя фрезерного станка с ЧПУ, формовочные шпиндели, формирователь, высокоскоростной электрошпиндель

- Гравировальные шпиндели, шпиндели для сверления печатных плат

Смета на ремонт шпинделя

Если вашего шпинделя нет в списке, мы можем его отремонтировать .

Для приблизительной оценки стоимости ремонта шпинделя щелкните [email protected] или Свяжитесь с нами в верхнем или нижнем колонтитуле и предоставьте информацию о своем шпинделе! Или позвоните по телефону 519-671-3911 .

Список отремонтированных марок шпинделей

Щелкните свой бренд, чтобы проверить отремонтированные модели

- ABB

- ABL

- ABL Hitachi

- ABTech

- Accretech

- Acer

- Акролок

- Продвинутая машина

- ADT

- Aetna

- Агафон

- Акира Сэйки

- Альберти Херарди

- Алекс-Тех

- Альфинг Кесслер

- Альфред

- Амада

- Амера Сейки

- AMS

- Анаяк

- Анка

- Андерсон

- Антралюкс

- Аоно Гикен

- Арес-Сейки

- Арго Сейки

- Артер

- Асахи

- Asa Tech

- ASC

- ASV

- Атлас

- Атрамп

- Ауэрбах

- Эйвон

- Awea

- Axa

- Axisco

- Axxiom

- Отель типа «постель и завтрак»

- Баччи

- Пансионат

- Барбер-Колман

- Барнс

- Баумюллер

- Бавеллони

- Байер

- Behr

- Бенц

- Berger Ag

- Berg Spanntechnik

- Бертье

- Bertoni & Cotti

- Стажер

- Biesse

- Большой Кайзер

- Биматех

- Бирмингем

- Блейк

- Бланшар

- Блом

- Бломбах

- Boart Longyear

- Берингер

- Boneham

- Boneham & Turner

- Bostomatic

- Боуэн

- Боярин Шульц

- Brembana

- Бретонский

- Бриджпорт

- Brio

- Брат

- Браун и Шарп

- Брайант

- BSI

- Буффоли

- Буркард Вебер

- Буллард

- Bumotec

- Busellato

- BWF

- Камау

- Кэмпбелл

- Canon

- Кантон

- Капитальное строительство

- Кардинал

- Карлтон

- Карвер

- CEC

- Cells Tec

- Челощи

- Cencorp

- Шевалье

- Хирон

- Тюо-Сэйки

- Черчилль

- Цинциннати

- Цинциннати Ламбе

- Цинциннати Милакрон

- Цинциннати Unova

- Cincom

- Cinex

- Гражданин

- Заявление

- Клеерман

- Кливленд

- CMS

- Coborn

- Кобурн

- Колчестер

- Колгар

- Колибри

- Colmatic

- Коломбо

- Колониальный инструмент

- Комау

- Расчесывание

- Combitec

- Comec

- Compumill

- Корреанаяк

- Ковель

- Cross Huller

- Кубические машины

- Циклон

- Cytec

- ЦАП

- Daewoo

- Дайдо

- Да Лих

- Дайя Сэйки

- Дайничи

- Даниэли

- Данкаерт

- Данобат

- Датрон

- Дирборн

- Deckel

- Демер

- Дензо

- Надежный

- DeVlieg

- Diebold

- Дидесхайм

- Дискотека

- Дикси

- DMG-Mori

- DMH

- DoAll

- Doosan

- Доррис

- Дрейк

- Комод

- Дроп и Рейн

- DRR

- Технология DS

- Duall

- Дюмор

- Данхэм

- Dürr

- Динамическая скорость

- Dynamotion

- Dynomax

- Эберхард Бауэр

- Ecoka

- EFC

- Эгуро

- Eitzenberger

- Экстром Карлсон

- ELB

- Эльдорадо

- Элит

- Эллиотт

- Элмо

- Элокс

- Elte

- Emag

- Emco

- Эммеги

- Engis

- Эншу

- ESEC

- Etxetar

- Эверит

- ЕвроШпиндель

- Евро шпиндель

- Евротек

- Ewag

- Excel

- Ex-Cell-O

- Ex-Cell-O Ягненок

- Excellon

- Фадаль

- Faemat

- FAG

- Сокол

- Фальва

- Рободрель Fanuc

- Щуп

- Фелкер

- Стипендиаты

- Femco

- Фемина

- Фидиа

- Финли

- Первая

- Fischer AG

- Fischer Precise

- Flow International

- FM Еврошпиндель

- FMN

- Fom Industrie

- Forest-Liné

- Фортуна

- Fortune Виктор Фосдик

- Нападающий

- FPT

- Фрауэнталь

- Франц Кесслер

- Fuji Seiki

- Фукуда

- FWS

- Галлмейер и Ливингстон

- G&L

- GAF

- Гамфиор

- Гарднер

- GAT

- Гербер

- Гиддингс и Льюис

- Гильдемейстер

- Гилман

- Джордано Коломбо

- Глисон

- GMN

- GMS

- Гомия

- Гортон

- Гризетти

- Гроб

- Гросите

- Гюринг

- Хаас

- H&D

- Хамай

- Хамал

- Повесить

- Хардиндж

- Хариг

- Харил

- Харвилл

- Хаузер

- Исцеление

- Хитуэй

- Heckert

- Хейан

- Heimatec

- Хайнц Фиге

- Хеллер

- Хембург

- Hemple

- Хендрикс

- Хеннингер

- Герберт Линднер

- Гербольд

- Hermle

- Хертлен

- Hessapp

- Heyligenstaedt

- Хиллер

- Химмель

- Hitachi

- Hitachi Seiki

- HNK

- Holzma

- Homag

- Homma

- Хоркос

- Хортон

- Howa

- HSD

- Хаффман

- Халлер Хилле

- Hurco

- Hwacheon

- Hybco

- Гидромат

- Hyundai

- Ибаг

- Ибармия Инноватек

- IBC

- Icore

- Ихира

- Икегай

- IMC

- Имес

- МВФ

- IMP

- Impco

- IMT

- Incor

- Индекс

- Инке Косоку Кикай

- Intermac

- Индрамат

- Ингерсолл

- Инвинсибл

- Ионный

- Ингерсолл

- ITW Рансбург

- Ивата

- J&L

- Ягер

- Джет

- Джонфорд

- Joisten & Kettenbaum

- Шутка

- Джонс и Ламсон

- Джонс и Шипман

- Jtekt

- Juaristi

- Юнг

- Юнгнер

- Чону

- Као Мин

- Каратов

- Касифудзи

- Каспер

- Касуга

- Kaswin

- К О Ли

- K&S

- Келленбергер

- Келлер

- Кент

- Кентурн

- Kenward

- Кесслер

- Кеттерер

- Киа

- Кикинда

- Киндт Коллинз

- Кингсбери

- Кира

- Китагава

- Китако

- Китамура

- Кива

- KLKJ

- тыс. Тонн

- Колб

- Komatsu NTC

- Комет

- Комо

- Кондиа

- Койо

- Кптек

- Крюгер

- Куглер

- Куммер

- Кураки

- Лагун

- Баранина

- Landis

- Ласаль

- Лаццати

- Леблон Макино

- Выщелачивание

- Leadwell

- Лянь Фэн

- Lidk Ping

- Лима

- Linco

- LMT

- Подшипники LoadPoint

- Loewe

- LOH

- Луи Эллис

- Maag

- Магерле

- Mag-IAS

- Magnix

- Махо

- Майер

- Макино

- Makino Seiki

- Мальтех

- Манурхин

- Манделли

- Манекс

- Мао Лин

- Маркип

- Гражданин Марубени – Cincom

- Masco

- Масса 5

- Мастер-машина

- Матрица

- Мацуура

- Мэттисон

- Maus

- Маут

- Макс Равилер

- Maxxis

- Mazak

- МакДоно

- Мехатроник

- Mectron

- Мейден

- Метоса

- Мейрат

- Могучая комета

- Микрон

- Микроса

- Милпорт

- Milltronics

- Minganti

- Митсубиси

- Мицубоши Когио

- Мицуи

- Mitsui Seiki

- Мияно

- Mizoguchi

- MFM

- ММК

- Modig

- Монарх

- Monoset

- Мур

- Морбиделли

- Мори-Сай

- Мори Сэйки

- Мотч

- Мотокубо

- Перемещение

- Мюльбаур

- Мультикам

- МВт Hydralink

- Майфорд

- MYL

- Начи

- Накамура

- Накамура Томе

- Наканиши

- Naxos

- Neo

- Newall

- Новая Британия

- Ниагара

- Никко

- Николс

- Николя Корреа

- Нигата

- Найлс

- Ниппи

- Nippon

- Подшипник Nippon

- Нисида

- Nishijimax

- Ниссин

- Номура

- Nordson

- Normac

- Нортон

- NSK

- НСП

- НТК

- Обатаке

- Оберг

- Эрликон

- Отори

- Окамото

- ОКК

- Окума

- Окума Хау

- Оливер

- Олофссон

- Олимпия

- О-М

- OMC

- OMG

- Омлат

- Онсруд

- Ооя

- Орион

- Овербек

- Паатц

- Пама

- Пэнгборн

- Паркер Маджестик

- Парпас

- PBA

- ПБС

- Peron Скорость

- Перске

- Пиат

- PiboMulti

- Пьетро Карнаги

- Питтлер Кесслер

- Pluritec

- PMC

- Поин

- Папа

- Порта

- Портер

- Posa

- Posalux

- Пратт Уитни

- Precise

- Пума

- Quantum

- Quaser

- Рамбауди

- Рансбург

- Рыжая

- Рекерт

- Рейд

- Рейден

- Райнекер

- Рено

- Республика Лагун

- Жесткий

- Риветт

- R O

- Роквелл

- Року Року

- Ролломатик

- RO.MA.

- Роми

- Росс

- Routech

- Дуб Королевский

- Инструменты Royal Precision

- Рудель

- Раш

- Sacem

- Саимп

- Sajo

- Сакадзаки

- То же

- Samsung

- Savway

- Шарманн

- Шаудт

- Schiess

- Шмоль

- Шнеебергер

- Шунк

- Шусслер

- Schutte

- SCHÜTTE

- SCM

- Seco

- Seiko

- Seiko Seiki

- Sempuco

- Sencorp

- Водопад Сенека

- Senjo Seiki

- Setco

- SFJ

- Шань Жун

- Шарноа

- Sharp

- Шеффилд

- Шигия

- Шинко

- Синкс

- Шино

- Сидзуока

- Shoda

- Сиарто

- Sicar

- Сига

- Сигма

- Симплекс

- Синтекс

- SIP

- Sirmec

- Сьогрен Сагино

- SKF

- SLF

- Smec

- SMG

- Смит Рено

- SMS

- СНК

- Содик

- Сомекс

- Сопко

- Соралуче

- Spindel-und-Lagerungstechnik-Fraureuth

- Спиндер

- Spintec

- SPL Шпиндель

- Спрингфилд

- Stama

- Станко

- Старраг

- StarragHeckert