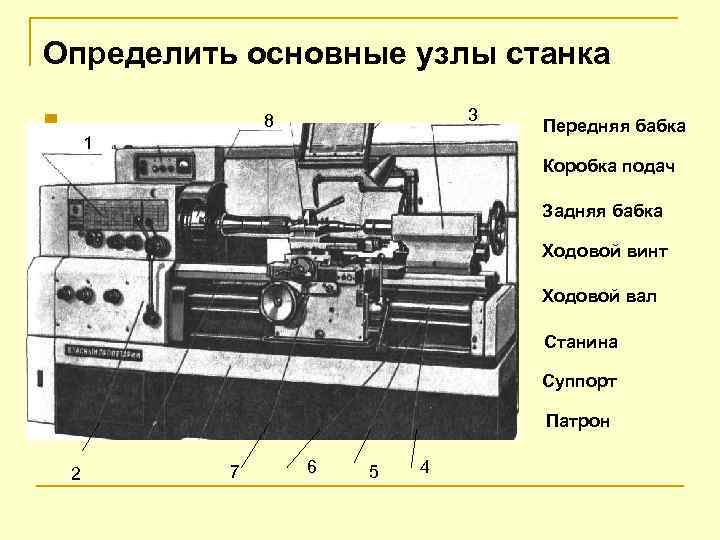

1. Устройство токарного станка

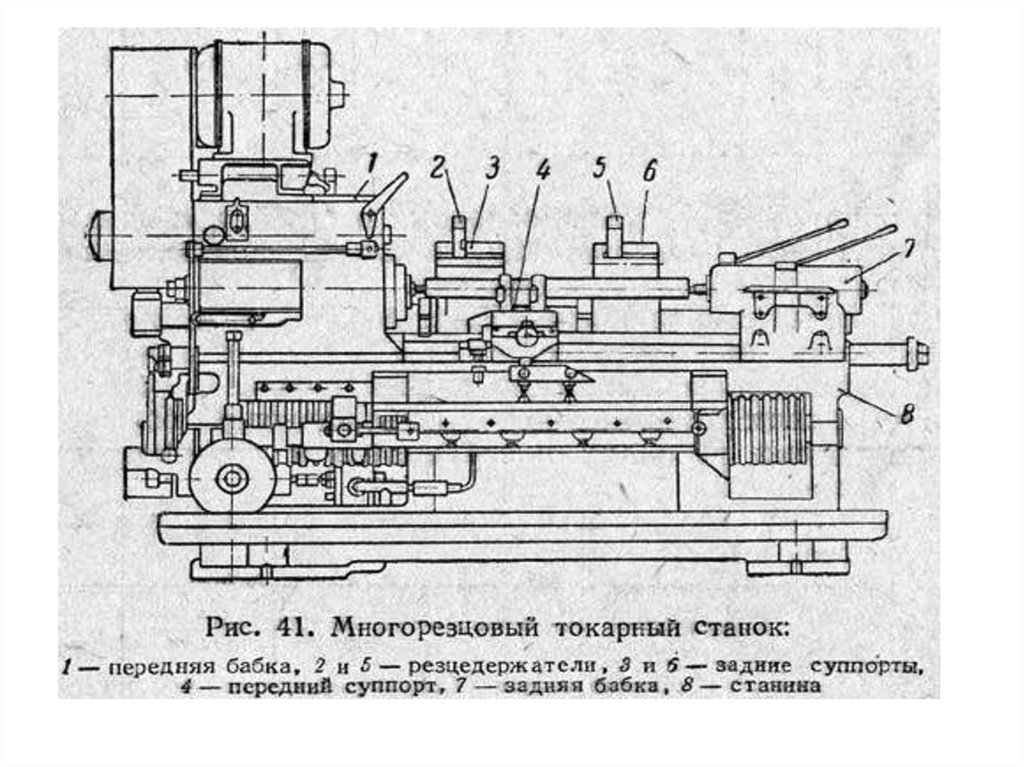

Токарные станки разделяют на следующие типы: одношпиндельные, многошпиндельные, револьверные, карусельные, автоматы и полуавтоматы, многорезцовые, специализированные и др.

Каждый тип токарных станков имеет несколько моделей. Например, одношпиндельные токарно-винторезные станки выпускают моделей 1620, 1А62, 1К62, 1Е61МТ, 1В616 и т. д.; токарно-револьверные—моделей 1М36, 1336М и т. д.; многорезцовые полуавтоматы —моделей 1721, 1730, 1712П и т. д.; однорезцовые автоматы — моделей 1С616, 161 А и т. д.

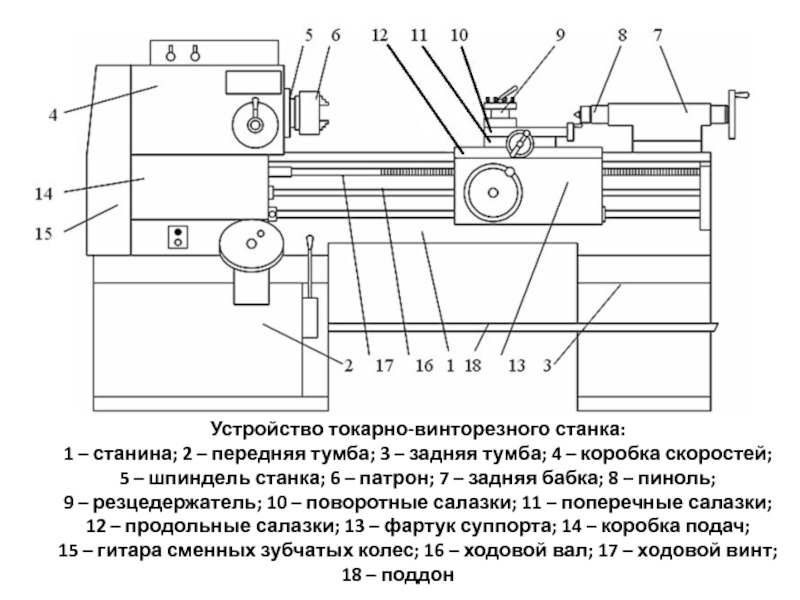

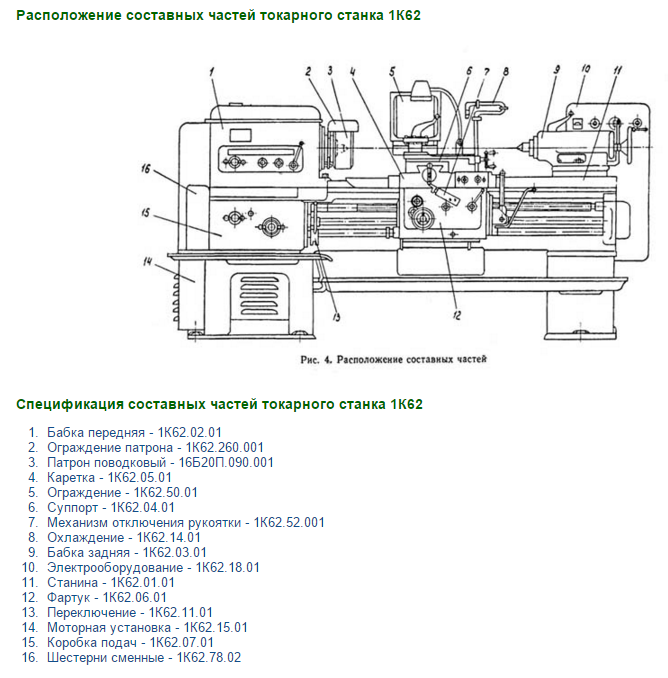

Рассмотрим

устройство токарно-винторезного станка

модели 1К62 (рис. 227). Основные узлы станка

следующие: станина 15, передняя бабка 2,

задняя бабка 9, коробка подач 1 с ходовым

винтом 13 и ходовым валиком 14, фартук 16

с механизмами подачи, суппорт 5 и

электропривод. Кроме этих узлов, станок

имеет масляный насос для смазки механизмов

станка, насос для подачи смазочно-охлаждающей

жидкости и кнопочное или рычажное

управление для пуска и остановки станка.

Главное движение и движение подачи осуществляются при помощи соответствующих приводов.

Привод главного движения. Привод (рис. 228) состоит из электродвигателя 1, ременной передачи 2, коробки скоростей 4 и шпинделя 5. Вращение ведомого шкива трансмиссионного вала передается коробке скоростей и шпинделю 5 (вал //—//)• Коробка скоростей позволяет изменять числа оборотов шпинделя, обеспечивая наивыгоднейшие режимы резания.

Существуют два типа коробок скоростей — со ступенчатым и с бесступенчатым регулированием чисел оборотов шпинделя. Первые позволяют получить максимальное, минимальное и ряд промежуточных чисел оборотов, вторые — любое плавно изменяемое число оборотов.

В токарных станках

со ступенчатым регулированием числа

оборотов шпинделя применяют шестеренные

коробки скоростей (рис.

Рис. 227. Общий вид токарно-винторезного станка модели 1К62:

1 — коробка подач; 2— передняя бабка; 3—рукоятка установки чисел оборотов шпинделя; 4— нижние салазки суппорта; 5— суппорт; 6— резцедержатель 7—рукоятка подачи поворотной (верхней) части суппорта; 8 — пиноль задней бабки; 9 — задняя бабка; 10— рукоятка закрепления пиноли при работе станка 11 — маховичек продольного перемещения пиноли с задним центром; 12 — болт 13—ходовой винт; 14—ходовой валик; 15 ~ станина станка; I6—фартук 17 — рукоятка включения продольной механической’ подачи суппорта; 18 и 19 — рукоятки ручной поперечной и продольной подачи суппорта; 20 — рукоятка включения, остановки и реверсирования шпинделя; 21 — рукоятка установки величины подачи

Для выполнения

ряда токарных работ применяют полуавтоматы

и автоматы. У токарных полуавтоматов

автоматизированы обычно только рабочие

операции по обработке детали (снятие

стружки резцом), а вспомогательные

операции (установка и закрепление

обрабатываемой заготовки, освобождение

и снятие ее со станка, пуск станка,

контроль размеров обрабатываемой детали

и т. д.) выполняются вручную. У автоматов

автоматизирован весь цикл работы по

обработке детали.

У токарных полуавтоматов

автоматизированы обычно только рабочие

операции по обработке детали (снятие

стружки резцом), а вспомогательные

операции (установка и закрепление

обрабатываемой заготовки, освобождение

и снятие ее со станка, пуск станка,

контроль размеров обрабатываемой детали

и т. д.) выполняются вручную. У автоматов

автоматизирован весь цикл работы по

обработке детали.

У станков-автоматов различные операции автоматизированы при помощи механических, гидравлических, электрических, пневматических, электронных и смешанных устройств (систем). Работа этих устройств регламентируется программным устройством с применением перфолент или счетно-решающих машин (в системе программного управления).

Рассмотрим схему

устройства и работы токарного автомата

модели 1С616 (рис. 236, а). Автомат

предназначен для обработки

валов

в центрах по автоматическому циклу (с

загрузкой заготовок и разгрузкой

деталей) с применением гидрокопирования

по программному управлению.

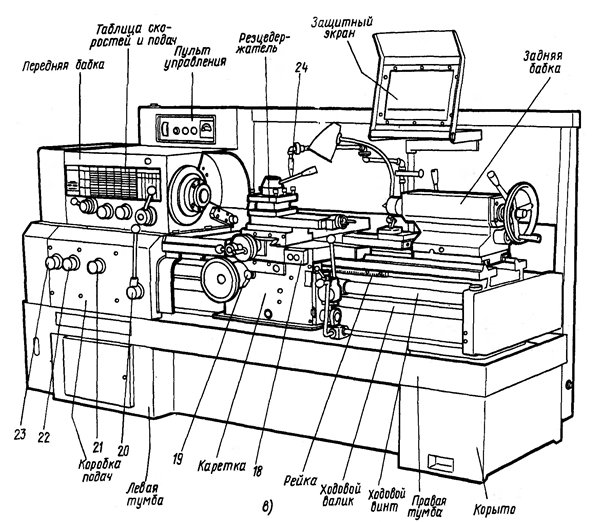

Станок установлен на двух пустотелых тумбах. В левой тумбе 1 смонтирована коробка скоростей с рукоятками для установки числа оборотов шпинделя. Коробка скоростей имеет 12 ступеней чисел оборотов шпинделя (от 90 до 2240 об/мин). В правой тумбе 12 расположено гидрооборудование станка (гидропривод). Выше левой тумбы размещен механизм программирования 16 со штоком 15, получающим перемещение от фартука 14. Механизм программирования 16 (рис. 236, б) предназначен для подачи электрических команд при автоматическом цикле работы. Электрический контакт осуществляется щетками, расположенными на движущейся каретке, через упоры, закрепленные на плите. Каретка со щетками проходя над упорами, дает соответствующие команды («Подача», «Быстрый обратный ход», «Стоп» и т. д.).фартук получает поступательное движение от ходового валика

На фартуке

расположена панель электроуправления

для пуска и остановки станка, а также

быстрого хода каретки.

На фартуке

расположена панель электроуправления

для пуска и остановки станка, а также

быстрого хода каретки.В шпиндельной бабке 3 размещается шпиндель 2, имеющий гидроцилиндр 2а для зажима заготовки, подаваемой на центры станка. С другой стороны заготовка зажимается задней бабкой 8 при помощи гидроцилиндра 8а. Гидроцилиндр задней бабки осуществляет осевое перемещение пиноли задней бабки.

В начале цикла обработки заготовки поступают на загрузочный приемник 4, имеющий цепную передачу 17 и гидроцилиндр 4а загрузочного устройства. Движение цепной передаче 17 сообщается от гидроцилиндра 4а через храповик 18.

В соответствии с

заданной программой заготовка при

помощи механизма проталкивания 19 с гидроцилиндром 19а, укрепляемого

на заднем торце шпиндельной бабки,

подается (проталкивается) при помощи

толкающих планок по лотку заготовок к

автооператору 7. Автооператор имеет два

подающих механизма с лотками (один над

другим) с гидроцилиндрами 7а. Заготовка, поступающая на нижний лоток,

подается на линию центров станка, а

перед этим готовая деталь верхним лотком

убирается и поднимается на уровень

лотка готовых деталей.

Автооператор имеет два

подающих механизма с лотками (один над

другим) с гидроцилиндрами 7а. Заготовка, поступающая на нижний лоток,

подается на линию центров станка, а

перед этим готовая деталь верхним лотком

убирается и поднимается на уровень

лотка готовых деталей.

Поступившая на линию центров заготовка при помощи гидроцилиндров

После настройки станка, зажатия и закрепления заготовки ставят пакетный выключатель на щите шкафа 9 с электрооборудованием в положение «Автоматическая работа» и кнопкой «Пуск», установленной на панели фартука, включают главное движение

(главный

электродвигатель) и движение подачи

(подвод гидрокопировального суппорта 6 к заготовке и щупа к копиру). С

включением подачи последующие команды

выполняются механизмом программирования

через упоры плиты и каретку.

Гидрокопировальный суппорт (типа СГП2) установлен на токарном автомате взамен поворотной части обычного суппорта под углом 60° к оси центров станка. Гидросуппорт действует по схеме однокоординатного копирования с заданной продольной подачей. В качестве копира применяют плоский стальной шаблон.

При подаче очередной заготовки на нижний лоток механизм проталкивания при помощи пальца 5, находящемся на уровне лотка готовых деталей, проталкивает детали по лотку и подает на лоток сбрасывателя 10, установленного на направляющих станины правее задней бабки. Получив очередную деталь, сбрасыватель при помощи гидроцилиндра 10а опускается, наклоняет лоток и сбрасывает ее на приемник 11 готовых деталей.

4.6. Токарные станки

Станки токарной

группы предназначены для выполнения

самых разнообразных операций обработки

поверхностей вращения: обтачивания

наружных и растачивания внутренних

цилиндрических, конических и фасонных

поверхностей; подрезания торцов и

уступов; прорезания круговых канавок;

сверления, рассверливания, зенкерования

и развертывания отверстий; нарезания

наружных и внутренних резьб.

В состав станков токарной группы входят универсальные токарные и токарно-винторезные станки, револьверные, лобовые, карусельные и затыловочные станки, одношпиндельные и многошпиндельные автоматы, многорезцовые, копировальные и многошпиндельные полуавтоматы, а также специализированные станки, применяемые для обработки детален определенных типов (кулачковых валиков, прокатных валков, турбинных лопаток и т. Д.)-

Универсальные

токарные и токарно-винторезные станки. Универсальные токарно-винторезные

станки предназначены для обработки

самых разнообразных деталей: валов,

втулок, колец, дисков и т. д., а также

поверхностей вращения у деталей некруглой

формы. На этих станках могут выполняться

все указанные выше операции. На

универсальных токарных станках можно

выполнять все виды работ, за исключением

нарезания резьбы резцами.

Станкостроительные предприятия выпускают различные модели токарных и токарно-винторезных станков — от настольный до тяжелых. Наибольший диаметр обрабатываемых заготовок от100 до 6000 мм при длине заготовки от 125 до 24 000 мм.

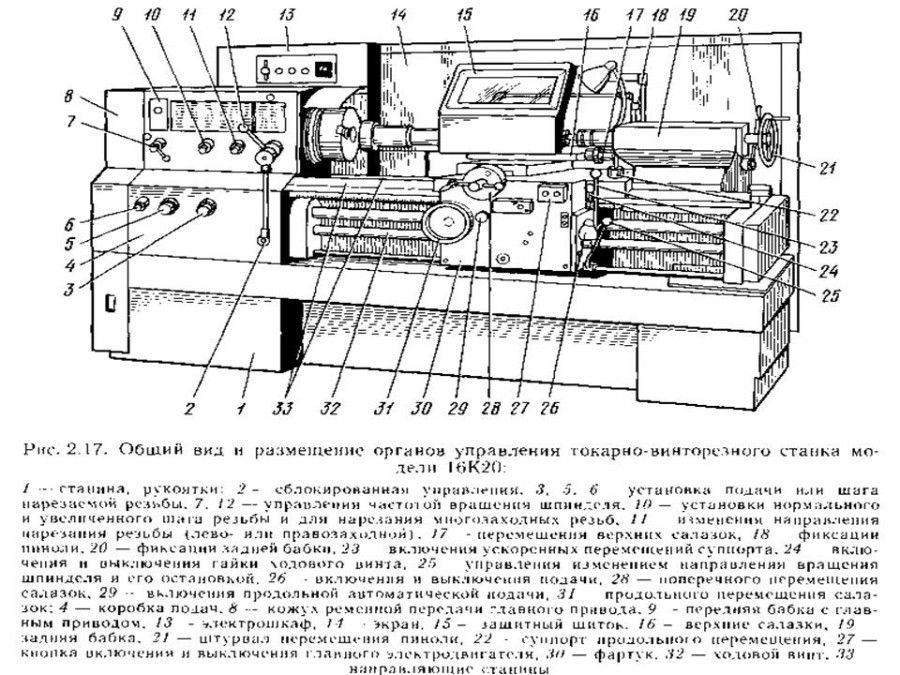

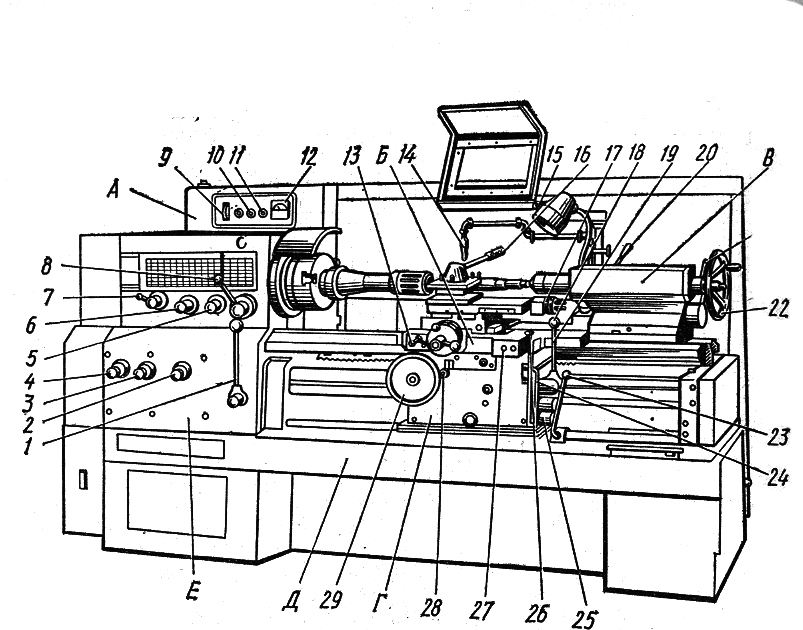

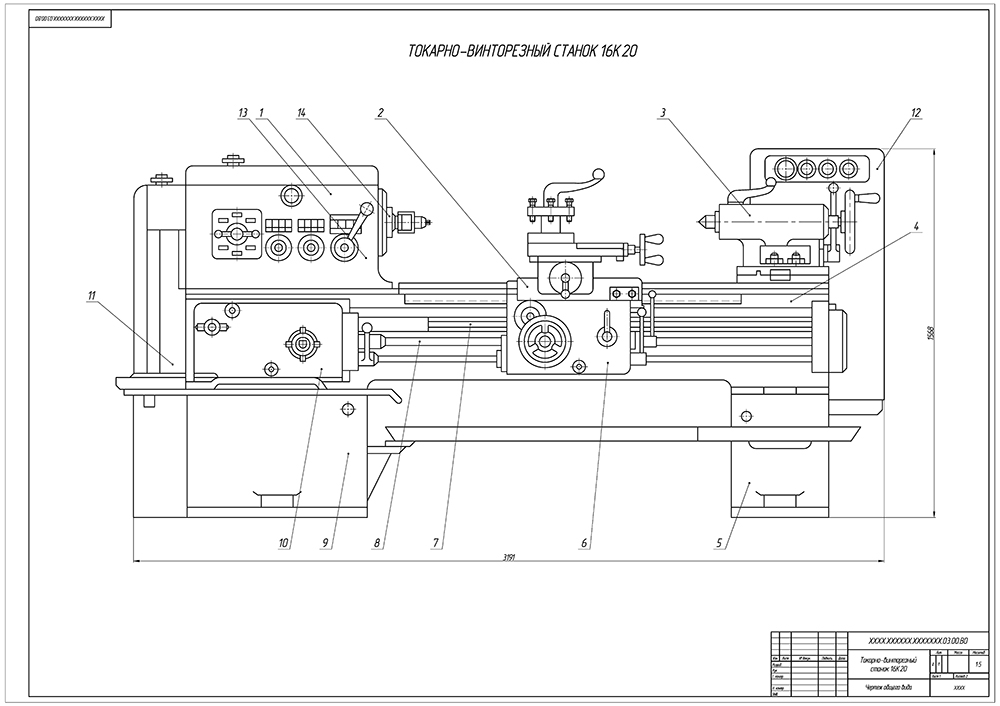

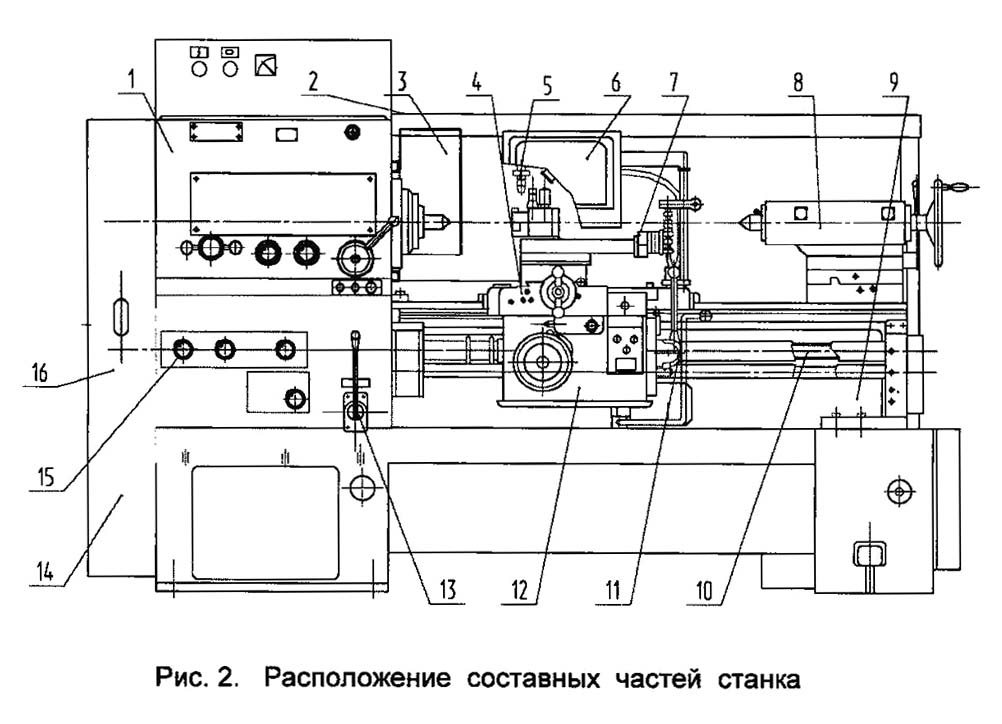

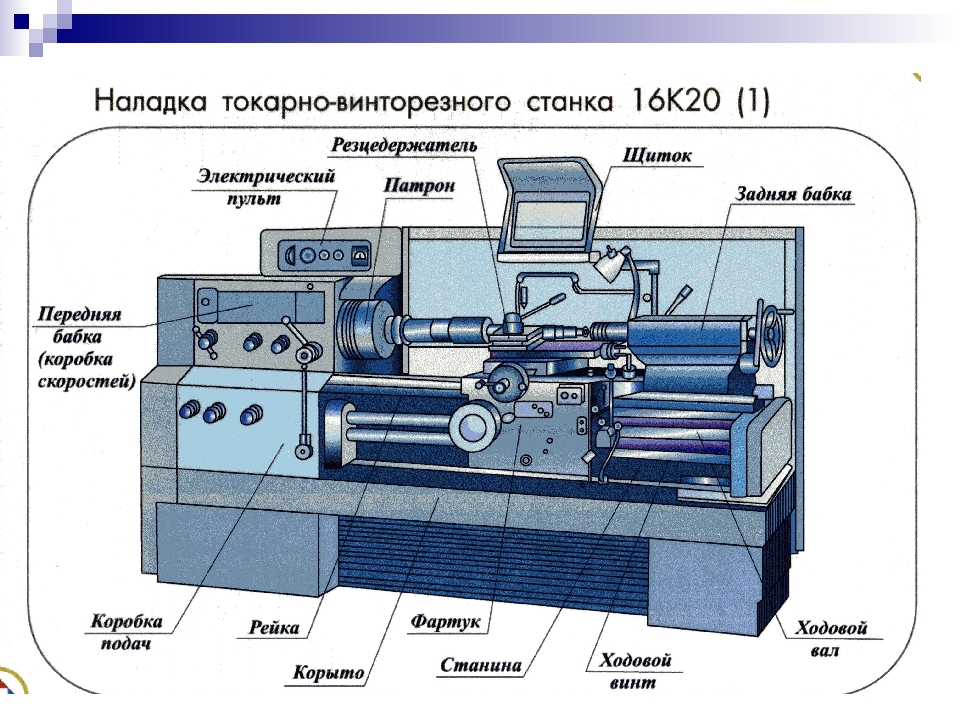

Нa рис. 4.24 показан общий вид широко распространенного токарно-винторезного станка модели 16К20, применяемого в единичном и мелкосерийном производствах. Станина 8 с продольными направляющими опирается на переднюю 15 и заднюю 9 тумбы. На станине смонтирована передняя (шпиндельная) бабка 1, шпиндель 2, который осуществляет главное рабочее движение v, передаваемое обрабатываемой заготовке кулачковым иди поводковым патроном. В передней бабке располагаются валы коробки скоростей с зубчатыми колесами и блоками, переключение

Рис. 4.24. Токарно-винторезный станок модели 16К20

которых для

установления требуемой частоты вращения

шпинделя осуществляется рукоятками

управления 18 и 19. С правой стороны

расположена задняя бабка 7, на выдвижной

пиноли которой устанавливается задний

центр, поддерживающий при обработке

длинную заготовку, или осевой инструмент

(сверло, зенкер, развертка) для обработки

центрального отверстия. Заднюю бабку

можно перемещать вдоль направляющих

станины и закреплять в зависимости от

длины обрабатываемой заготовки на

требуемом расстоянии от передней бабки.

По направляющим 6 станины между

обеими бабками перемещается суппорт,

сообщающий закрепленным в четырехпозиционном

поворотном резцедержателе 3 резцам

движения подачи. Суппорт имеет нижнюю

каретку 5 с продольным движением

подачи

С правой стороны

расположена задняя бабка 7, на выдвижной

пиноли которой устанавливается задний

центр, поддерживающий при обработке

длинную заготовку, или осевой инструмент

(сверло, зенкер, развертка) для обработки

центрального отверстия. Заднюю бабку

можно перемещать вдоль направляющих

станины и закреплять в зависимости от

длины обрабатываемой заготовки на

требуемом расстоянии от передней бабки.

По направляющим 6 станины между

обеими бабками перемещается суппорт,

сообщающий закрепленным в четырехпозиционном

поворотном резцедержателе 3 резцам

движения подачи. Суппорт имеет нижнюю

каретку 5 с продольным движением

подачи

Коробка подач получает движение от шпинделя станка через гитару сменных колес. Управление коробкой подач осуществляет рукоятками 16 и 17, с помощью которых устанавливается подача или шаг резьбы и отключается коробка подач при нарезании резьбы напрямую (от гитары к ходовому винту).

В передней тумбе 15 расположен главный электродвигатель

станка, через ременную передачу приводящий

в движение коробку скоростей и шпиндель. Для осуществления быстрого (установочного)

перемещения суппорта станок имеет

вспомогательный электродвигатель,

сообщающий быстрое вращение ходовому

валу 11. В нижней части станина станка

снабжена корытом для сбора стружки и

смазочно-охлаждающей жидкости.

Для осуществления быстрого (установочного)

перемещения суппорта станок имеет

вспомогательный электродвигатель,

сообщающий быстрое вращение ходовому

валу 11. В нижней части станина станка

снабжена корытом для сбора стружки и

смазочно-охлаждающей жидкости.

Для закрепления на токарном станке обрабатываемой заготовки применяют универсальные и специальные приспособления. К наиболее распространенным приспособлениям относятся патроны, центры, оправки. При обработке длинных нежестких валов для создания дополнительной опоры с целью предотвращения прогиба вала под действием сил резания применяют люнеты.

Настройка

токарно-винторезного станка для нарезания

резьбы сводится к подбору передаточных

отношений передач коробки подач и других

механизмов, осуществляемому переключением

соответствующих рукояток. Исключение

представляет нарезание особо точных

резьб или резьб с нестандартным шагом.

В этих случаях необходима настройка

гитары сменных колес в соответствии с

заранее выполненным расчетом (см. с.

180).

с.

180).

Обработку фасонных поверхностей на токарных станках производят фасонными резцами или применяют различные копировальные устройства.

Т окарно-револьверные станки. Токарно-револьверные станки применяют в мелко- и среднесерийном производстве для изготовления деталей сложной конфигурации, требующих при обработке последовательного применения разнообразного режущего инструмента. На этих станках можно выполнять все основные токарные работы.

Рис. 4.25. Способы обработки конусов

Конструктивно

револьверные станки отличаются от

универсальных токарных станков

отсутствием задней бабки, гитары сменных

Шестерен и ходового винта. В отличие от

суппорта универсального токарного

станка с тремя салазками и резцедержателем

револьверный суппорт, имеющий одну

(продольную) подачу по направляющим

станины, несет на себе револьверную

головку с отверстиями (гнездами), в

которых с помощью вспомогательного

инструмента (державок, переходных

втулок, сверлильных патронов) устанавливают

различный режущий инструмент (резцы,

сверла, зенкеры, Развертки, метчики,

плашки). При наличии специальных

комбинированных державок в одном гнезде

головки можно закрепить несколько

инструментов. В процессе выполнения

операции револьверную головку периодически

поворачивают вокруг ее оси; при| этом

инструменты, последовательно занимающие

рабочую позицию обрабатывают заготовку

за несколько переходов. Часто револьверные

станки имеют кроме револьверного

поперечный суппорт, пользуемый для

закрепления инструментов, работающих

с поперечной подачей.

При наличии специальных

комбинированных державок в одном гнезде

головки можно закрепить несколько

инструментов. В процессе выполнения

операции револьверную головку периодически

поворачивают вокруг ее оси; при| этом

инструменты, последовательно занимающие

рабочую позицию обрабатывают заготовку

за несколько переходов. Часто револьверные

станки имеют кроме револьверного

поперечный суппорт, пользуемый для

закрепления инструментов, работающих

с поперечной подачей.

Принципиальным отличием револьверных станков от универсальных токарных является наличие системы упоров, автоматически выключающих в требуемый момент движение подачи. 3| позволяет вести обработку по методу автоматического получен| размеров и обходиться без измерений, сокращая тем самым вспомогательное время.

Револьверные

станки более производительны по сравнению

суниверсальными. Сокращение оперативного

времени, складывающегося из основного

и вспомогательного времени, достигается

за счет уменьшения обоих этих слагаемых. Основное время сокращается за счет

применения многоинструментных державок

(совмещения нескольких переходов на

одной позиции) и одновременной обработки

заготовки инструментом, установленным

на револьверной головке и поперечном

суппорте. Вспомогательное время

сокращается за счет предварительной

наладки станка на обработку заготовки

многими инструментами и быстрой смены

инструмента поворотом головки.

Основное время сокращается за счет

применения многоинструментных державок

(совмещения нескольких переходов на

одной позиции) и одновременной обработки

заготовки инструментом, установленным

на револьверной головке и поперечном

суппорте. Вспомогательное время

сокращается за счет предварительной

наладки станка на обработку заготовки

многими инструментами и быстрой смены

инструмента поворотом головки.

Наладка токарно-револьверного станка, заключающаяся в установке в определенном порядке в револьверной головке и поперечном суппорте вспомогательного и режущего инструмента в настройке упоров хода суппорта и т. п., является довольно сложной и трудоемкой. Поэтому применение револьверных станков считают рациональным при размере партии обрабатываемых заготовок не менее 10—20 шт. В условиях крупносерийного и массового производства револьверные станки вытесняются более производительными токарными автоматами и полуавтоматами.

В зависимости от

вида заготовок различают прутковые и

патронные револьверные станки. Обычно

станки малого размера — прутковые,

среднего — прутковые и патронные,

крупные — обычно патронные. Для

закрепления на патронных станках штучных

заготовок (отливок, штамповок) применяют

ту же технологическую оснастку, что и

на универсальных токарных станках (за

исключением центров). Прутки разного

сечения (круглые, шестигранные квадратные

и т. п.), а также трубы обычно закрепляют

в цанговых патронах. Выпускаются

револьверные станки для обработки прутков диаметром 10—100 мм и для

обработки штучных заготовок диаметром

25—630 мм.

Обычно

станки малого размера — прутковые,

среднего — прутковые и патронные,

крупные — обычно патронные. Для

закрепления на патронных станках штучных

заготовок (отливок, штамповок) применяют

ту же технологическую оснастку, что и

на универсальных токарных станках (за

исключением центров). Прутки разного

сечения (круглые, шестигранные квадратные

и т. п.), а также трубы обычно закрепляют

в цанговых патронах. Выпускаются

револьверные станки для обработки прутков диаметром 10—100 мм и для

обработки штучных заготовок диаметром

25—630 мм.

По конструкции

револьверной головки различают станки

с вертикальной и горизонтальной осью

вращения головки. Головки с вертикальной

осью обычно бывают призматическими

и имеет шесть граней с гнездами для

установки инструмента. Головки с

горизонтальной осью вращения имеют

цилиндрическую форму, причем ось может

быть либо параллельна, либо перпендикулярна

к оси шпинделя станка (последняя

конструкция револьверной головки

характерна для токарно-револьверных

автоматов, см рис. 4.28, в).

4.28, в).

Рис. 4.26. Токарно-револьаерные станки

На рис. 4.26, а показан револьверный станок модели 1П371 с вертикальной осью вращения револьверной головки в патронном исполнении. На станине 1 смонтированы шпиндельная бабка 3 с коробкой скоростей и шпинделем и коробка подач 2. От электродвигателя через ременную передачу и коробку скоростей главное вращательное движение сообщается шпинделю и закрепленной в трехкулачковом самоцентрирующем патроне 4 заготовке Движение подачи сообщается инструментам, закрепленным в шести гнездах револьверной головки 7 и резцедержателе 5 поперечного суппорта с фартуком 6. Револьверная головка вместе с продольным револьверным) суппортом 8 совершает движение продольной подачи

Копировальные

полуавтоматы (моделей 1712, 1722 и др.)

позволяют вести обработку при меньших

мощностях привода, поскольку основной

профиль заготовки обрабатывается всего

одним резцом. полуавтомат имеет

гидравлический привод для перемещения

суппортов и зажима заготовки, а также

гидрокопировальное устройство дли

воспроизведения профиля детали по

копиру. Верхний копировальный суппорт

1 (рис. 4.29, б) с установленным на нем

проходным резцом, совершающий движение

продольной подачи, имеет также поперечное

перемещение. С помощью следящей

гидросистемы (на схеме не показанной)

копировальный суппорт точно повторяет

движения щупа 2, находящегося в постоянном

контакте с неподвижным копиром 3 или

эталонной деталью. Кроме копировального

суппорта имеются один-два нижних

поперечных суппорта 4 для подрезки

уступов, прорезания канавок, снятия

фасок. Суппорты расположены почти

вертикально (под углом 75° к горизонтальной

плоскости), что облегчает обзор зоны

обработки.

полуавтомат имеет

гидравлический привод для перемещения

суппортов и зажима заготовки, а также

гидрокопировальное устройство дли

воспроизведения профиля детали по

копиру. Верхний копировальный суппорт

1 (рис. 4.29, б) с установленным на нем

проходным резцом, совершающий движение

продольной подачи, имеет также поперечное

перемещение. С помощью следящей

гидросистемы (на схеме не показанной)

копировальный суппорт точно повторяет

движения щупа 2, находящегося в постоянном

контакте с неподвижным копиром 3 или

эталонной деталью. Кроме копировального

суппорта имеются один-два нижних

поперечных суппорта 4 для подрезки

уступов, прорезания канавок, снятия

фасок. Суппорты расположены почти

вертикально (под углом 75° к горизонтальной

плоскости), что облегчает обзор зоны

обработки.

На копировальных

полуавтоматах все движения, кроме

вращения заготовки, осуществляются от

гидропривода, который обеспечивает

рабочие подачи и быстрый отвод суппортов,

движение копирования, поджим пиноли

задней бабки, растормаживание и торможение

шпинделя. Эти полуавтоматы имеют

значительные преимущества перед

многорезцовыми полуавтоматами,

снабженными кулачковыми распределительными

валами, так как гидравлический привод

облегчает и упрощает автоматизацию,

снижая продолжительность наладочных

работ и уменьшая подготовительно-заключительное

время.

Эти полуавтоматы имеют

значительные преимущества перед

многорезцовыми полуавтоматами,

снабженными кулачковыми распределительными

валами, так как гидравлический привод

облегчает и упрощает автоматизацию,

снижая продолжительность наладочных

работ и уменьшая подготовительно-заключительное

время.

Третья разновидность одношпиндельных токарных полуавтоматов — многорезцово-копировальные (модели 1708, 1713) — сочетает в себе лучшие качества двух предыдущих видов полуавтоматов. Это гидрофицированные станки, на которых копирование может вестись с одного-двух верхних копировальных суппортов, независимо каждым от своего копира, а один-два нижних поперечных суппорта также могут производить обработку независимо многими резцами.

На одношпиндельных

токарных полуавтоматах обрабатывают

заготовки с наибольшим диаметром от

160 до 800 мм и длиной от 100 до 2800 мм. Эти станки могут быть оснащены

автоматическими загрузочными устройствами

(т. е. превращены в автоматы) и встроены

в автоматические линии.

е. превращены в автоматы) и встроены

в автоматические линии.

С целью повышения производительности в условиях крупносерийного и массового производств применяют многошпиндельные Токарные автоматы, и полуавтоматы, имеющие несколько (4—12, чаще 4, 6 или 8) одновременно работающих шпинделей. У многошпиндельных автоматов шпиндели расположены горизонтально у многошпиндельных полуавтоматов — горизонтально или вертикально.

На рис. 4.30, а показана схема работы четырехшпиндельного токарного автомата. В основном узле автомата — шпиндельном блоке 5 — расположены четыре шпинделя, в каждом из которых с помощью цангового патрона закреплен пруток. Каждый шпиндель занимает определенное положение — позицию, обозначенную

Рис. 4.30. Схемы работы многошпиндельных токарных автоматов и полуавтоматов

римской цифрой

(I— IV). В процессе

выполнения операции шпиндельный блок

периодически поворачивается и шпиндели

переходят в новые позиции (из позиции

/ в позицию II, из позиции

II — в позицию III и т. д.). Каждый пруток

последовательно обрабатывается в

четырех позициях инструментами,

установленными на четырех поперечных

суппортах /—4 и на одном продольном

суппорте 6, обслуживающем все четыре

позиции. .В каждой позиции выполняется

определенный технологический переход

(или совокупность переходов), после чего

суппорты быстро отводятся назад, а

шпиндельный блок поворачивается на

90°.

д.). Каждый пруток

последовательно обрабатывается в

четырех позициях инструментами,

установленными на четырех поперечных

суппортах /—4 и на одном продольном

суппорте 6, обслуживающем все четыре

позиции. .В каждой позиции выполняется

определенный технологический переход

(или совокупность переходов), после чего

суппорты быстро отводятся назад, а

шпиндельный блок поворачивается на

90°.

Предположим, нужно

обработать деталь, показанную на рис.

4.30, б. В позиции 1 пруток подается

до упора и зажимается, а затем резцом

поперечного суппорта I (рис. 4.30, а) прорезается канавка. После поворота

блока заготовка займет позицию II,

где широким резцом поперечного суппорта 4 обтачивается цилиндрическая

поверхность. Блок снова поворачивается,

и заготовка переходит в позицию III, где

сверлом, установленным в продольном

суппорте 6, сверлится отверстие (поперечный

суппорт 3 в этой позиции в данном

примере не работает). В позиции IV резцом суппорта 2 огревается готовая

деталь.

Цикл работы автомата, т. е. время между двумя последовательными поворотами шпиндельного блока на 90°, складывается из технологических переходов и холостых движений, необходимых для быстрого подвода и отвода инструмента, подачи и зажима прутка, вывода фиксатора и поворота шпиндельного блока. За каждый цикл происходит обработка одной детали, а на полный оборот шпиндельного блока обрабатываются четыре детали. Рабочий цикл определяется временем обработки в позиции с наиболее трудоемким переходом (или совокупностью переходов). Поэтому технологический процесс автоматной операции разрабатывают таким образом, чтобы машинное время обработки во всех позициях было примерно одинаковым. При разработке технологического процесса следует по возможности совмещать переходы, выполняемые продольными и поперечными суппортами.

На многошпиндельных

токарных автоматах производят

центрование, черновое, чистовое и

фасонное обтачивание, подрезку торцов

и уступов, снятие фасок, проточку канавок,

сверление, зенкерование и развертывание

отверстий, нарезание внутренних и

наружных резьб, фрезерование шлицев,

отрезку. Кроме того, можно выполнять

обработку без снятия стружки: накатку

рифлении, резьбы, раскатку отверстий и

т. п.

Кроме того, можно выполнять

обработку без снятия стружки: накатку

рифлении, резьбы, раскатку отверстий и

т. п.

Многошпиндельные токарные автоматы выпускаются для обработки прутка максимальным диаметром от 16 до 125 мм.

Многошпиндельные токарные полуавтоматы предназначены для изготовления деталей из литых или штампованных заготовок, а также из кусков проката. На этих станках производят точение и растачивание цилиндрических, конических и фасонных поверхностей, сверление, зенкерование, развертывание, нарезание резьбы и другие виды токарной обработки.

Горизонтальные

многошпиндельные полуавтоматы обычно

проектируют на базе шестишпиндельных

автоматов. Главное отличие этих

полуавтоматов состоит в том, что установку

в патрон штучных заготовок производят

вручную. Поэтому шпиндель, попадающий

в загрузочную позицию, останавливаются

для снятия готовой детали и установки

новой заготовки, в то время как все

остальные шпиндели продолжают вращаться,

производя обработку деталей. По окончании

загрузки шпиндель начинает вращаться,

и после поворота шпиндельного блока

заготовка, попадая в очередную позицию,

обрабатывается. В загрузочной позиции

имеются устройства для включения и

выключения вращения шпинделя и зажима

заготовки в патроне. В остальном

устройство горизонтальных многошпиндельных

полуавтоматов не отличается от устройства

автоматов.

По окончании

загрузки шпиндель начинает вращаться,

и после поворота шпиндельного блока

заготовка, попадая в очередную позицию,

обрабатывается. В загрузочной позиции

имеются устройства для включения и

выключения вращения шпинделя и зажима

заготовки в патроне. В остальном

устройство горизонтальных многошпиндельных

полуавтоматов не отличается от устройства

автоматов.

На этих полуавтоматах отрабатывают заготовки диаметром 100— 250 мм.

Токарную обработку средних и крупных штучных заготовок удобно производить на вертикальных многошпиндельных полуавтоматах. Их вертикальная компоновка облегчает загрузку тяжелых заготовок и снятие обработанных деталей. Шпиндели станка разгружены от изгибающей нагрузки, создаваемой весом заготовки. Станок занимает мало места.

Различают

вертикальные многошпиндельные

полуавтоматы параллельного и

последовательного действия. Станки

параллельного действия представляют

собой как-бы несколько одношпиндельных

станков, соединенных в единый агрегат. Схема работы такого полуавтомата

приведена на рис. 4.30, в. Относительно

неподвижной колонны 7, закрепленной на

основании, непрерывно, медленно (со

скоростью v ) вращается

шпиндельный блок 3 со шпинделями и

патронами с установленными в них

заготовками. По вертикальным направляющим

шпиндельного блока перемещаются суппорты 2, получающие движение от неподвижного

барабанного кулачка 4, закрепленного

на колонне 1. Суппорты, вступающие

в работу один за другим по мере вращения

шпиндельного блока оснащены одинаковыми

комплектами режущего инструмента f

обрабатывают одинаковые детали. Снятие

обработанной детали и установка новой

заготовки производятся в загрузочной

позиции соответствующей предельному

верхнему положению суппорту где шпиндель

не вращается. Существуют также станки

параллельного действия, у которых

шпиндельный блок периодически

поворачивается на угол, зависящий от

числа шпинделей станка (Н 60° и т. д.). В

этих полуавтоматах все суппорты вступают

в работу одновременно.

Схема работы такого полуавтомата

приведена на рис. 4.30, в. Относительно

неподвижной колонны 7, закрепленной на

основании, непрерывно, медленно (со

скоростью v ) вращается

шпиндельный блок 3 со шпинделями и

патронами с установленными в них

заготовками. По вертикальным направляющим

шпиндельного блока перемещаются суппорты 2, получающие движение от неподвижного

барабанного кулачка 4, закрепленного

на колонне 1. Суппорты, вступающие

в работу один за другим по мере вращения

шпиндельного блока оснащены одинаковыми

комплектами режущего инструмента f

обрабатывают одинаковые детали. Снятие

обработанной детали и установка новой

заготовки производятся в загрузочной

позиции соответствующей предельному

верхнему положению суппорту где шпиндель

не вращается. Существуют также станки

параллельного действия, у которых

шпиндельный блок периодически

поворачивается на угол, зависящий от

числа шпинделей станка (Н 60° и т. д.). В

этих полуавтоматах все суппорты вступают

в работу одновременно.

В вертикальных

многошпиндельных полуавтоматах

последовательного действия каждый

шпиндель последовательно занимает ряд

позиций, в которых производятся различные

переходы в соответствии с принятым

технологическим процессом. На рис. 4.30

г представлена схема работы шестишпиндельного

полуавтомата. На основании 1 установлена неподвижная шестигранная

колонна 2, вокруг которой периодически

поворачивается круглый (шпиндельный

блок) 4 с шестью шпинделями 3. Пять суппорт и одновременно обслуживают

пять шпинделей. Заготовка устанавливается

в неподвижный патрон в загрузочной

позиции, не имеют суппорта. После поворота

стола на 60° шпиндель начинает вращаться,

и деталь обрабатывается в позиции 7.

Затем стол снова поворачивается,

перемещая заготовку в позицию II

и т. д. (при каждом повороте стола все

суппорты поднимаются вверх). Таким

образом, в каждой позиции осуществляется

определенный технологический переход

(или совокупность переходов), и по

окончании операции в загрузочную позицию

приходит обработанная деталь. Станок

приводится в действие от электродвигателя 6 через редуктор 7.

Станок

приводится в действие от электродвигателя 6 через редуктор 7.

Вертикальные полуавтоматы отличаются тем, что работа шпинделей и суппортов в отдельных позициях независима в своей кинематической настройке. На вертикальных многошпиндельных полуавтоматах применяются суппорты различной конструкции. Вертикальный суппорт, работающий лишь с вертикальной подачей, используется для продольного точения, растачивания, сверления и т. п. Универсальный суппорт позволяет вести обработку последовательно с вертикальной и поперечной или наклонной подачей (обтачивание конусов). Суппорт параллельного действия служит для одновременной обработки двумя группами инструментов: одной с вертикальной и другой с поперечной подачей. Для обработки нецентральных отверстий применяется суппорт с приводом сверлильной головки, а для обработки центральных отверстий — суппорт с расточной головкой.

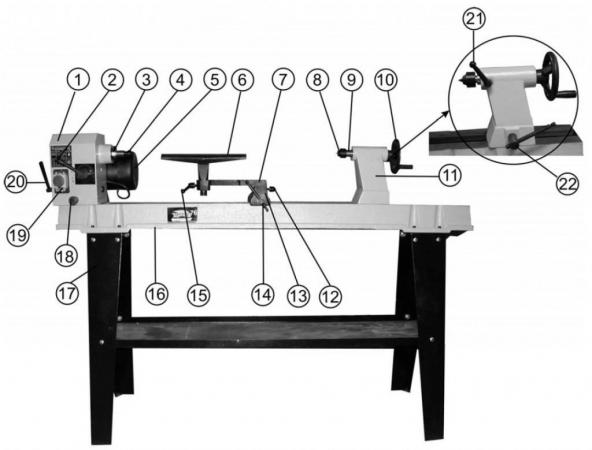

Станок токарно-винторезный TC-WW 1000/1 4312110

Описание продукта

Станок токарный Einhell TC-WW 1000/1 является идеальным инструментом для присоединения к миру деревообработки. Инструмент позволяет обрабатывать древесину и мягкие материалы. Двигатель мощностью 400 Вт позволяет непрерывно работать длительное время. Упор для инструмента легко регулируется, заготовка прижимается к шпинделю с помощью задней бабки. Конструкция устойчива к скручиванию благодаря двойной раме. Максимальный диаметр заготовки составляет 280 мм, а максимальная длина заготовки – 1000 мм. 4 скорости позволяют выставлять наиболее подходящий режим вращения (890 | 1260 | 1760 | 2600 об/мин). В комплект поставки входят планшайба и упор для инструмента.

Инструмент позволяет обрабатывать древесину и мягкие материалы. Двигатель мощностью 400 Вт позволяет непрерывно работать длительное время. Упор для инструмента легко регулируется, заготовка прижимается к шпинделю с помощью задней бабки. Конструкция устойчива к скручиванию благодаря двойной раме. Максимальный диаметр заготовки составляет 280 мм, а максимальная длина заготовки – 1000 мм. 4 скорости позволяют выставлять наиболее подходящий режим вращения (890 | 1260 | 1760 | 2600 об/мин). В комплект поставки входят планшайба и упор для инструмента.

Видеообзоры

| Технические характеристики | |

|---|---|

| Питание от сети |

230 В | 50 Гц |

| Макс. мощность (S2 | S2 ) |

400 Вт | 30 мин |

Макс. -1 -1 |

|

| Логистические данные | |

|---|---|

| Вес изделия |

20.5 кг |

| Вес в упаковке | 25.5 кг |

| Размер упаковки |

905 x 385 x 235 мм |

| Количество в транспортной упаковке |

1 штука |

| Вес транспортной упаковки |

25.5 кг |

| Размер транспортной упаковки |

905 x 385 x 235 мм |

| Кратность в контейнере (20″/40″/40″HC) |

384 | 768 | 0 |

| Сопроводительная документация | |

|---|---|

| Руководство по эксплуатации | Скачать |

| Карточка товара | Скачать |

| Совместимые оснастка и материалы | |

|---|---|

Гарантийные обязательства и сервисное обслуживание

Гарантия действует в течение 24 месяцев с момента покупки устройства.

Гарантийные обязательства и сервисное обслуживание

Гарантия действует в течение 24 месяцев с момента покупки устройства.

Ваше имя

Ваш отзыв

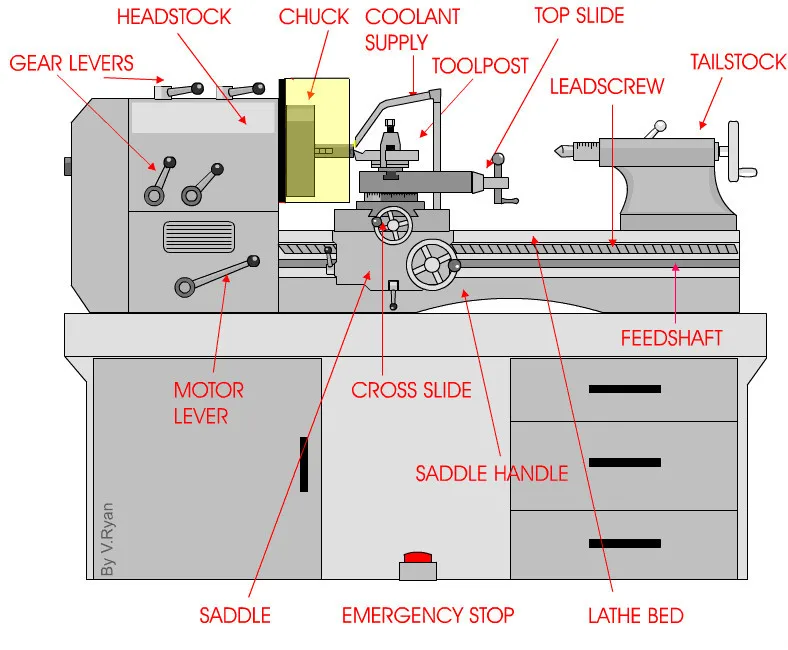

20 основных частей токарного станка: названия, функции и схема

Токарный станок — это станок, используемый для вращения различных заготовок вокруг одной оси для выполнения различных операций, таких как торцовка, токарная обработка, резка, токарная обработка конусов, накатка, сверление и т. д. , Помогает сделать готовый объект. Различные отдельные части токарного станка вносят свой вклад или действуют, чтобы дать вам готовый продукт. Эти детали изготовлены с высокой точностью, чтобы получить лучший результат на машине. Его сборка сложна, и он имеет более высокую точность в каждой операции. В этой статье вы найдете всю информацию о различных частях токарного станка и его функциях.

Содержание

Части диаграммы машины с токарным токарным станком

Названия деталей с токарным станок

- Кровать с токарным т.

Д.

Д. - Стойка для инструментов

- Фартук

- Двигатель

- Ходовой винт

- Подающий стержень

- Механизм нарезания резьбы

- Поддон для стружки

- Коробка передач

- Охлаждающие устройства

- Ножки

Детали токарного станка

1. Станина станка

Станина станка является жесткой и прочной частью станка. Обычно он изготавливается из чугуна, потому что он твердый и поглощает вибрации. Это позволяет избежать прогиба из-за большой рабочей нагрузки.

Передняя бабка находится с левой стороны, а задняя — с правой стороны станины. Коляска опирается на кровать и скользит по ней.

Наверху станины токарного станка имеются направляющие для перемещения по ней задней бабки и каретки.

Эти направляющие тщательно обработаны, чтобы сделать их параллельными друг другу и обеспечить опорные и скользящие поверхности для скольжения задней бабки и каретки. Это высокая износостойкость.

Существует два типа направляющих.

- Плоские направляющие

- Перевернутые V-образные направляющие

Плоские направляющие обеспечивают высокую опорную поверхность, минимальный износ и легко чистятся. Перевернутые V-образные направляющие обеспечивают лучшее выравнивание и лучшую направляющую для задней бабки и каретки. Помогает свалить щепки с кровати.

2. Передняя бабка

Крепления передней бабки с левой стороны станины станка. Он помогает вращать разные заготовки с разной скоростью с помощью патрона. Шпиндель, патрон, шестерни, зубчатая передача, переключатель скорости и подачи находятся внутри отливки передней бабки.

3. Шпиндель

Материал шпинделя – никель или углеродистая хромистая сталь. Осевая линия шпинделя и осевая линия токарного станка идеально совпадают друг с другом.

Полый изнутри. Таким образом, через него может пройти длинный стержень. Передний конец шпинделя может удерживать конусную часть.

Существует два типа шпинделей.

- Резьбовое

- Фланцевое

Резьбовое исполнение содержит приводную пластину, планшайбу и патрон, тогда как фланцевое исполнение позволяет их прикрепить.

Требуется шпиндель с двумя подшипниками в передней бабке с обеих сторон. Это может быть шариковый, втулочный или роликовый подшипник, и его выбор зависит от типа применения, нагрузки, скорости и точности.

4. Патрон

Патрон предназначен для удержания заготовки в процессе обработки. Он может жестко и быстро удерживать заготовки неправильной формы.

Патрон крепится к задней пластине с помощью болта, а задняя пластина привинчивается к носику шпинделя. Необходимо точное совмещение патрона с осью станка.

Различные типы патронов

Четырехкулачковый патрон-

Четырехкулачковый патрон имеет четыре кулачка, которые скользят в пазу для обеспечения надежного захвата заготовок различной формы. В некоторых случаях каждая челюсть может двигаться независимо, вращая винт.

С помощью патрона мы можем зажимать полые детали изнутри и снаружи. Захватные поверхности четырех губок одновременно оказывают давление на наружный диаметр трубы для зажима.

В то время как при зажиме изнутри внешние поверхности захвата одновременно оказывают давление на внутренние поверхности трубы.

Трехкулачковый универсальный патрон-

Универсальный патрон состоит из трех кулачков, одновременно скользящих в пазу для зажима заготовок. Мы можем уменьшить расстояние между тремя кулачками, повернув ключ в пазу патрона.

Этот патрон подходит для обеспечения быстрого захвата круглых, шестиугольных и подобных форм. Он имеет меньшую захватывающую способность, чем четырехкулачковый патрон.

Патрон с пневматическим или гидравлическим приводом –

Он состоит из гидравлического или пневматического цилиндра, установленного на задней стороне передней бабки. Во время зажима гидравлическое масло или сжатый воздух подается через клапаны в цилиндры.

Итак, поршень скользит в цилиндр, и эти поршни соединяются с губками, чтобы открываться и закрываться.

Магнитный патрон-

Эти патроны подходят только для черных металлов. Этот тип патрона подходит для тех металлов, которые не могут выдержать давление, оказываемое кулачками других типов патрона.

В большинстве случаев присутствует электромагнит, создающий магнитную силу для зажима заготовки. Когда мы включаем питание, возникает поток, создающий магнитную силу.

Во время удаления заготовки мы можем отключить питание. Используя «хранители», мы можем закоротить цепь и предотвратить прохождение флюса через заготовку.

Цанговый патрон-

Подходит для удержания длинных деталей. Эти детали проходят через шпиндель и крепятся к цанге с переднего конца шпинделя.

Форма набора круглая, шестигранная и т.д. в зависимости от типа заготовки. Цанга имеет наружную продольную резьбу.

При фиксации насадки в шпинделе в отверстие патрона вставляется ключ для зацепления резьбы с цангой для лучшей фиксации. Ослабив ключ, мы можем высвободить цангу.

Ослабив ключ, мы можем высвободить цангу.

Комбинированный патрон-

Комбинация четырехкулачкового патрона и универсального патрона. Мы можем двигать их челюсти независимо друг от друга или с помощью некоторых настроек мы можем двигать их челюстями одновременно.

Сверлильный патрон

Используется для удержания сверл с хвостовиком или метчиков при выполнении соответствующих операций.

5. Задняя бабка

Крепления задней бабки с правой стороны станины. Он поддерживает заготовку во время обработки и удерживает инструмент во время сверления, нарезания резьбы, развертывания и т. д.

В зависимости от длины заготовки мы можем перемещать заднюю бабку по направляющим и регулировать ее на определенном расстоянии.

В корпусе задней бабки шпиндель предназначен для сверления отверстий, нарезания резьбы, развертывания и т. д. Шпиндель может перемещаться наружу или внутрь с помощью маховика, имеющего квадратный винт с резьбой, соединенный со шпинделем.

Для зацепления винта с квадратной резьбой со шпинделем втулка находится на задней стороне шпинделя с аналогичной резьбой для обеспечения хорошего сцепления. Передний конец шпинделя имеет конусность в поперечном сечении для более удобной фиксации инструмента.

Вращая маховик по часовой стрелке и против часовой стрелки, мы можем перемещать шпиндель с инструментом в четвертую и обратно.

Мы можем зажать шпиндель нужной длины с помощью шпиндельного зажима. Чтобы привязать заднюю бабку в определенном положении, необходимо использовать фиксирующий рычаг.

Чтобы снять инструмент с задней бабки, мы можем повернуть маховик в крайнее заднее положение, чтобы коснуться колесного винта на задней стороне инструмента, чтобы применить давление.

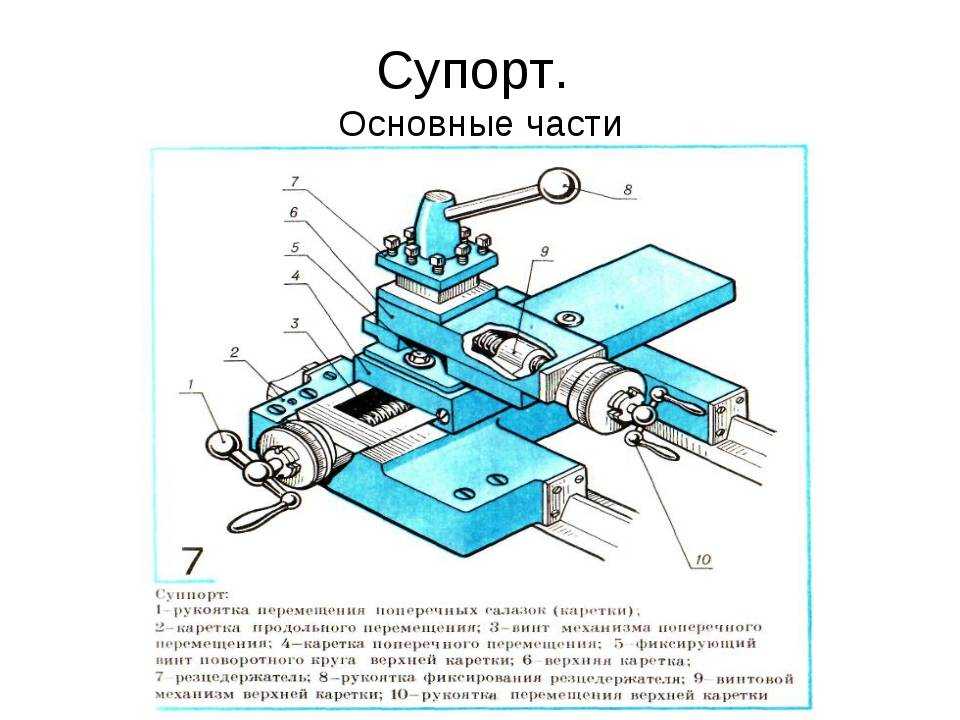

6. Каретка

Каретка представляет собой комбинацию деталей для направления, перемещения, поддержки и управления движением режущего инструмента. Он состоит из следующих частей.

7. Седло

Седло представляет собой Н-образную отливку, которая подходит к станине и скользит по направляющим. Поперечные салазки и инструментальная стойка являются частью седла.

Поперечные салазки и инструментальная стойка являются частью седла.

8. Поперечные салазки

Это обработанная деталь в форме ласточкиного хвоста, которая вставляется в седло для обеспечения поперечного движения под прямым углом к оси токарного станка. С помощью маховика поперечного салазка мы можем перемещать поперечный салазок.

9. Составная подставка

Крепление составной подставки на поперечном суппорте, имеющее круглую шкалу угла. Его функция состоит в том, чтобы расположить составной упор под определенным углом для получения угловых и конусных разрезов.

С помощью составной рукоятки мы можем дать движение. Это ручная операция. Рукоятка составного упора имеет микрометрическую направляющую для определения глубины пропила.

10. Стойка для инструмента

Стойка для инструмента Крепление на верхней части составного упора для фиксации и регулировки инструмента. Мы можем зажать инструмент, такой как одноточечный режущий инструмент, накатной инструмент и т. Д., Для выполнения операции.

Д., Для выполнения операции.

11. Фартук

Фартук содержит шестерни, рычаги, муфты и т.д. при работе каретки. Он играет основную роль в автоматической подаче.

Используя разрезную гайку с ходовым винтом, мы можем сделать внутреннюю или внешнюю резьбу на объекте. Маховик фартука помогает перемещать каретку вперед и назад.

12. Двигатель

Является источником питания токарного станка. Когда двигатель включается, он передает вращательное движение через ременную, цепную или зубчатую передачу на шпиндель передней бабки.

Благодаря этому патрон вращается с определенной скоростью.

13. Ходовой винт

Ходовой винт представляет собой длинный вал с квадратной резьбой . Он срабатывает только во время нарезания резьбы. Он обеспечивает автоматическое линейное движение во время процесса нарезания резьбы.

В идеальных условиях обеспечивает движение при сверлении и точении.

14. Подающий стержень

Подающий стержень помогает передавать движение от шпинделя токарного станка к фартуку в сборе с помощью подающего стержня. Там так много механизмов передач для передачи движения.

Там так много механизмов передач для передачи движения.

Стержни подачи помогают при точении, торцевании и всех других операциях на токарном станке, придавая движение каретке.

15. Механизм нарезания резьбы

Механизм работает по принципу полугайки. Этот механизм зацепляет или расцепляет каретку с ходовым винтом. Закрытие полугайки позволяет каретке перемещаться на фиксированное расстояние.

Разрезная гайка используется только при нарезании резьбы, не для других операций.

16. Поддон для стружки

Предназначен для сбора стружки во время различных операций на токарном станке. Он находится в основании токарного станка.

17. Коробка передач

Присутствует внутри передней бабки. Он предлагает изменение скорости с геометрическим соотношением в соответствии с требованиями путем перемещения рычага.

18. Охлаждающие устройства

При работе на токарном станке охлаждающая жидкость необходима для уменьшения теплообразования. Таким образом, насос охлаждающей воды распыляет охлаждающую среду во время процесса, чтобы уменьшить тепло и удалить стружку из рабочей зоны в поддон для стружки.

Таким образом, насос охлаждающей воды распыляет охлаждающую среду во время процесса, чтобы уменьшить тепло и удалить стружку из рабочей зоны в поддон для стружки.

19. Ноги

На ноге уравновешивается вся масса машины. Эти опоры прикручены к фундаменту болтами для передачи вибрации машины на землю. Крайне важно передать определенное количество вибраций машины на землю для лучшей устойчивости.

Подробнее-

- Что такое вибрация машины? Различные причины

- Все части фрезерного станка, их названия, функции и схема

- Что такое прядение металлов?

- Как работает токарный станок?

Какие части токарного станка?

Lathe Bed

Headstock

Spindle

Chuck

Tailstock

Carriage

Saddle

Cross Slide

Compound rest

Toolpost

Apron

Motor

Lead Screw

Feed Rod

Thread cutting mechanism

Chip Pan

Gearbox

Охлаждающие устройства

Ножки

24 Детали и функции токарного станка [PDF]

Актуальные темы

Токарный станок представляет собой станок, который удаляет материал с поверхности заготовки с помощью режущего инструмента, расположенного перпендикулярно или угловой с. р.т. заготовка. Это была подробная статья о деталях и функциях токарного станка .

р.т. заготовка. Это была подробная статья о деталях и функциях токарного станка .

Вы можете найти подробное описание токарного станка вместе с его определением, аксессуарами, типами, принципом работы, спецификациями, операциями, применением, преимуществами и недостатками ЗДЕСЬ.

Ниже приведены пояснения к различным частям токарного станка.

Детали токарного станка:

Детали токарного станка следующие.

- Lead Screw

- Bed

- Guideways

- Prime mover

- Transmission system

- Feed Gearbox

- Headstock

- Spindle

- Chuck

- Carriage

- Tailstock

- Toolpost

- Slideways with saddle

- Погоня за нитью

- Split Nute

- Составной отдых

- Quill

- PAN

- Ноги

- APRON

Групный станок.

Детали и функции токарного станка:

Ниже приводится подробное описание всех деталей.

Ходовой винт:

- Ходовой винт предназначен для преобразования вращательного движения в поступательное.

- Материал ходового винта должен быть выбран таким, чтобы он обладал высокой износостойкостью

- В связи с этим предпочтительным материалом для изготовления ходового винта является латунь.

- Из-за проблемы провисания максимальная длина латунного ходового винта составляет всего 2 метра.

- Тип резьбы, используемой на ходовом винте, — квадратная, поскольку она обеспечивает максимальную эффективность передачи энергии. Например, нить Buttress.

Станина токарного станка:

- Должна обладать высокими демпфирующими свойствами, т. е. должна поглощать вибрации, возникающие во время обработки.

- Он должен служить в качестве помещения для хранения некоторых деталей станка, таких как первичный двигатель станка, редуктор, бак охлаждающей жидкости и т. д.

Материал:

Серый C.I: Используется для изготовления машина, потому что она обладает высокими амортизирующими свойствами и жесткостью.

Способ изготовления:

Литье — это метод изготовления, поскольку он обеспечивает высокие демпфирующие свойства.

Форма:

Форма станины выбрана такой, чтобы снижение жесткости станка было минимальным и обеспечивалось максимальное пространство.

Направляющие:

- Направляющие направляют движущиеся части на поверхности станка.

- Материал, используемый для изготовления направляющих, должен обладать высокой износостойкостью, высокими демпфирующими свойствами, низкой пластичностью.

Первичный двигатель:

- Самым первым первичным двигателем, используемым в механической обработке, был двигатель внутреннего сгорания, но из-за шума и возвратно-поступательных движений после изобретения электрических двигателей электрические двигатели используются в качестве первичного двигателя в станке. инструменты.

- Всякий раз, когда на асинхронный двигатель подается питание, он всегда начинает вращаться только с одной определенной скоростью вращения, т.

е. расчетной скоростью вращения.

е. расчетной скоростью вращения.

Система трансмиссии:

- Наиболее часто используемой системой механической трансмиссии является ременная передача со ступенчатым шкивом, потому что во время обработки любое резкое увеличение усилий приведет к расщеплению ремня, но отказов не происходит.

Передняя бабка:

Передняя бабка — широко используемый компонент токарного станка. Обычно он используется для загрузки заготовки в патрон и выполнения различных операций.

https://commons.wikimedia.org/wiki/File:HwacheonCentreLathe-headstock-mask_legend.jpg#/media/File:HwacheonCentreLathe-headstock-mask_legend.jpgШпиндель:

- Это полый вал, используемый для передачи мощности от системы передачи к заготовке.

- Он также поддерживает большую длину заготовки во время обработки.

Патрон:

Это рабочее удерживающее устройство, используемое для удерживания заготовки за один конец.

Патрон Подразделяется на два типа:

Трехкулачковый патрон:

Используется для выполнения работ круглой или цилиндрической формы.

Четырехкулачковый патрон:

Используется для обработки некруглых деталей.

Редуктор подачи:

При различных скоростях используется для передачи мощности от шпинделя к ходовому винту.

Регулятор нарезки резьбы (TCD):

Чтобы избежать многократного начала резьбы при многократном нарезании, при нарезании резьбы используется регулятор нарезки нити.

Разрезная гайка:

Для преобразования вращательного движения в прямолинейное используется разрезная гайка с ходовым винтом.

Каретка:

Каретка — это устройство, используемое для перемещения подвижной части токарного станка по всему миру.

Направляющие с седлом:

Используется для локального перемещения инструмента.

Перо:

Перо будет использоваться для локального перемещения мертвой точки.

Составной упор:

Для выполнения операции точения конуса используется составной упор.

Задняя бабка:

Задняя бабка и передняя бабка были расположены друг напротив друга. Если заготовки маленькие, то задняя бабка не нужна.

Если заготовки маленькие, то задняя бабка не нужна.

Используется для поддержки большой заготовки на другом конце.

Может скользить по направляющим станины и может быть зажат в любом положении токарного станка.

https://commons.wikimedia.org/wiki/File:HwacheonCentreLathe-tailstock-mask_legend.jpg#/media/File:HwacheonCentreLathe-tailstock-mask_legend.jpgTool Post:

Это устройство, которое используется для удержания инструмент. Инструментальный пост может вращаться относительно положение заготовки.

- Если это токарная операция, инструмент размещается перпендикулярно заготовке.

- При токарной обработке конуса инструмент располагается под углом к заготовке.

Поперечные салазки:

Поперечные салазки перемещаются винтом подачи, это часть каретки, которая позволяет перемещать инструмент под прямым углом к направляющим станины во время обработки.

Фартук:

Фартук расположен на вагоне, который состоит из всех механизмов управления и перемещения вагона.

Ножки токарного станка:

Ноги токарного станка изготовлены из чугуна, способного поглощать вибрации, возникающие в процессе обработки.

поддон:

Поддон используется для сбора стружки во время обработки. Когда вы снимаете материал с поверхности заготовки, вся стружка с образца падает в поддон и собирается им, чтобы не повредить тело человека.

Функции токарного станка:

Основной функцией токарного станка является удаление материала с поверхности заготовки для придания желаемой формы и размера в соответствии с размерами.

Его функция может выполняться путем выполнения различных операций на токарных станках, включая станок с ЧПУ. Различные операции заключаются в следующем.

- Turning

- лицом

- TREPANNING

- DRILLICH

- Буры

- .

- DONING

- СОВЕТЫ

- . указано в соответствии с:

- Длина кровати

- Высота центров.

- Качели

- Расстояние между центрами

- Качели на каретке

- Максимальный диаметр стержня

Принадлежности для токарного станка:

Принадлежности для токарного станка следующие.

Д.

Д. е. расчетной скоростью вращения.

е. расчетной скоростью вращения.