Виды резцов для токарного станка

Виды резцов, классификация и применение

01.03.2016

Для обработки цилиндрических заготовок на токарном станке требуются специальные режущие насадки – токарные резцы. Конструкция инструмента очень простая: державка, которая закрепляется в резцедержателе, и головка – собственно режущая часть.

Основная классификация резцов – по обрабатываемому материалу. Есть наконечники по металлу и твердым пластикам,

а также по дереву и мягким пластикам.

Резцы по металлу в свою очередь делятся на следующие группы:

По материалу головки (наконечника):

- Быстрорежущая сталь;

- Твердосплавные напайные;

- Сменные наконечники из керамики, твердых сплавов или сверхтвердых материалов.

По форме державки:

- Квадратного сечения;

- Прямоугольного сечения;

- Круглого (овального) сечения.

По конструкции:

- Цельнокованные. Державка и головка неразделимы. Изготавливаются из быстрорежущей или инструментальной стали;

- Наконечник напайной или наваренный. Самый распространенный вид резцов. Технология позволяет сохранить баланс между твердостью головки и относительной дешевизной державки;

- Со сменными наконечниками. Режущий элемент крепится к державке механическим способом. Единственно возможный способ использования металлокерамических головок, которые нельзя напаять или приварить к державке;

- Существуют еще сборные и регулируемые конструкции, но это развитие варианта со сменными наконечниками.

По виду обработки:

Черновое точение. Резцы повышенной прочности и с хорошим теплоотводом. Работы производятся на высокой скорости для придания заготовке приблизительной формы. Снимается увеличенная толщина стружки. Наконечник выполнен из материала, сохраняющего характеристики при нагреве.

Чистовая и получистовая обработка. Низкоскоростные резцы, предназначенные для финишной обработки. Тонкая стружка и гладкая обработанная поверхность.

По ориентации относительно обрабатываемой заготовки:

- Радиальная установка. Державка расположена по вектору радиуса заготовки. Подходит к любым станкам, крепление простое, универсальное;

- Параллельно оси вращения. Для проделывания отверстий и нарезки внутренней резьбы;

- Тангенциальная установка. Державка имеет угол по отношению к вектору радиуса. Такая ориентация позволяет получить идеальную поверхность после обработки. Ручная работа с таким расположением резца требует особой квалификации. Поэтому применяется на автоматических и полуавтоматических станках.

По расположению режущей кромки головки относительно державки:

- Прямая. В обеих проекциях (верхней и боковой) ось головки и стержня прямая;

- Отогнутая. Ось в боковой проекции прямая, в верхней проекции изогнутая;

- Изогнутая. Ось в боковой проекции изогнутая, в верхней – прямая;

- Оттянутая. Ширина головки и прилегающей к ней части стержня меньше, чем ширина державки. Готовка со стержнем может быть на одной оси или сдвинута в сторону от оси симметрии державки.

ВАЖНО! Геометрия токарного резца принципиально влияет на качество выполнения работ. При несоответствии типа головки способу обработки, заготовка будет испорчена.

По направлению движения относительно детали:

- Левая подача;

- Правая подача.

По виду обработки детали:

- подрезной отогнутый;

- фасонный;

- прорезной;

- проходной упорный;

- отрезной;

- проходной прямой;

- резьбовой;

- проходной отогнутый;

- расточной упорный;

- расточной проходной.

Разумеется, токарных резцов существует гораздо больше. На иллюстрации показаны основные классификации. Некоторые из них рассмотрим подробнее.

- Подрезной отогнутый.

Режущая готовка треугольной формы, направление реза – радиальное;

- Проходной упорный.

Направление проточки – вдоль оси вращения. Основное применение – изменение диаметра заготовки;

- Отрезной.

Этим инструментом нарезают поперечные канавки и отрезают болванку необходимой длины;

- Проходной прямой.

Не самый распространенный резец, однако токари старой школы часто его используют при черновой обработке;

- Резьбовой наружный.

Исходя их названия – этим наконечником нарезают наружную резьбу. При помощи червячного механизма, резцедержатель движется вдоль оси заготовки с заданным шагом. Бывают в метрическом и дюймовом исполнении;

- Проходной отогнутый.

Пожалуй – самый массовый резец для токарного станка. Предназначен как для классической обработки заготовок, так и для снятия фасок;

- Расточной упорный.

Предназначен для выточки глухих отверстий в торце заготовки.

Если остались вопросы, посмотрите видео с кафедры технологии машиностроения, в котором преподаватель популярно объясняет основные режущие конструктивные части и геометрические параметры резцов.

Токарные резцы по дереву

Несмотря на то, что их назначение такое же, как и резцов по металлу – принцип работы отличается кардинально. В подавляющем большинстве случаев, инструмент по дереву удерживается руками.

Так мастер лучше чувствует заготовку. Существуют автоматические шаблонные станки для создания серийных заготовок, но качественную работу можно выполнить лишь ручным инструментом.

Видео обзор резцов по дереву от фирмы Энкор с некоторыми пояснениями.

Виды резцов, классификация и применение Ссылка на основную публикациюobinstrumente.ru

Резцы токарные – виды типы классификация

Токарные резцы — основной рабочий инструмент дерево и металлообрабатывающих станков, посредством которого обрабатываемым заготовкам придается требуемая форма и размеры. Классификация токарных резцов выполняется по таким факторам как назначение, тип обработки, способ подачи и крепления, о чем мы детальнее поговорим в данной статье.

Токарные резцы

В публикации рассмотрены виды токарных резцов и их конструкция, приведены рекомендации по выбору инструмента и технологии его установки, а также представлена инструкция, следуя которой вы сможете правильно заточить резец своими руками.

Особенности конструкции

Токарные резцы состоят из двух конструктивных частей: режущей головки и державки, посредством которой инструмент крепится в посадочном гнезде (резцедержателе) станка. Держатель является основной частью резца, она может выполняться к квадратной либо прямоугольной форме.

Положениями действующих ГОСТ установлены основные размеры резцов:

- прямоугольной формы: 63*50, 50*40, 50*32, 40*32, 50*25, 25*20, 25*16, 20*12, 16*10 см;

- квадратной формы: 40*40, 32*32, 25*25, 20*20, 16*16, 12*12, 10*10, 8*8, 6*6, 4*4 см.

Головка выступает в качество основной рабочей части резца. Она состоит из заточенных под заданным углом кромок, именно от угла заточки зависит то, как именно резец будет срезать металл с обрабатываемой заготовки.

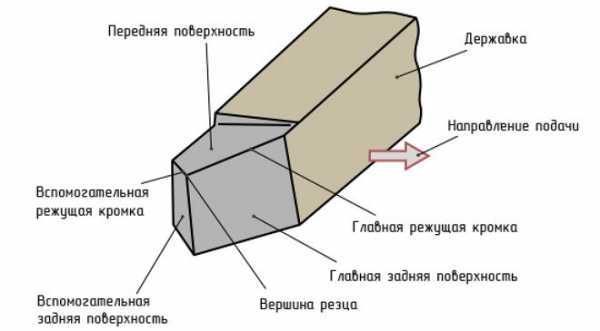

Конструкция токарного резца

Выделяют следующие углы заточки:

- Основной задний (α) — образуется между задней плоскостью и плоскостью резания. От его значения зависит сила трения, образующаяся между деталью и инструментом. Конфигурация основного заднего угла оказывает ключевое влияния на качество обработки и скорость износа самого инструмента (чем угол больше, тем выше износ). Выбирается исходя из плотности обрабатываемой стали.

- Угол заострени

i-perf.ru

Виды резцов

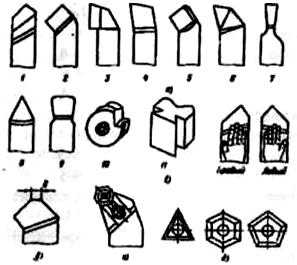

Резцы можно разделить на:

Проходные 1-3 для обтачивания наружных цилиндрических и конических поверхностей;

подрезные 4 для обтачивания плоских торцовых поверхностей;

расточные 5 для растачивания сквозных и 6 для глухих отверстий;

отрезные 7 для разрезания заготовок;

резьбовые 8 для нарезания наружных и внутренних резьб;

лопаточные 9 для чистовой обработки;

фасонные круглые 10 и призматические 11 для обтачивания фасонных поверхностей,

галтельные для обтачивания переходных поверхностей по радиусу и др.

По характеру обработки – черновые, получистовые, чистовые и чистовые лопаточные.

По форме рабочей части – прямые, отогнутые, оттянутые и изогнутые.

По способу изготовления – целые, с приваренной или припаянной пластиной; со сменными пластинами.

По РОДУ материала – из быстрореза, с пластинками из твердого сплава, минера-локерамики, с кристаллом алмаза. Широко применяются резцы с многогранными неперетачиваемыми пластинами.

По направлению подачи – левые и правые.

По размеру крепежной части.

Токарный прямой проходной резец: I-рабочая часть, II-стержень. Стержень может иметь квадратную или прямоугольную форму Рабочая часть резца выполняет работу резания.

1. Передняя поверхность – поверхность, по которой сходит стружка.

2. Задние поверхности – обращенные к обрабатываемой заготовке.

4. Вершина резца – место сопряжения главной и вспомогательных режущих кромок Вершина может быть острой, закругленной или в виде небольшой прямой.

5. Вспомогательная задняя поверхность обращена к обработанной поверхности

6. Вспомогательная режущая кромка.

Плоскость резания ПР плоскость, касательная к поверхности резания и проходящая через главную режущую кромку резца, основная плоскость ОП – плоскость параллельная продольной и поперечной подачам; главная секущая плоскость NN ;Вспомогательная секущая плоскость

Главные углы в главной секущей плоскости.

Главный угол α – угол между главной задней поверхностью и плоскостью резания.

Угол заострения β – передней и главной задней поверхностью.

Передний угол γ – передней поверхностью и плоскостью, перпендикулярной к плоскости резания.

Угол резания δ – угол между передней поверхностью и плоскостью резания;δ90-γ отрицательный.

Вспомогательный задний угод α1 – вспомогательной задней поверхности и плоскостью , проходящей через, вспомогательную режущую кромку перпендикулярно к основной.

Вспомогательный передний угол γ1 – угол измеряется во вспомогательной плоскости.

Главный угол в плане φ — проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательный угол в плане φ1 – формирует шероховатость поверхности –проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Угол наклона главной режущей кромки λ – главной режущей кромкой и плоскостью проведенной через вершину резца параллельно основной плоскости.

Угол при вершине в плане ε – проекциями главной и вспомогательной режущими кромками на основную плоскость.

Также по теме:

Методы обработки материалов. Обработка другими способами – ультрозвуковая, электроконтактная, электрохимическая.

Нарезание резьбы резцом. И формирование других поверхностей заготовок.

svarder.ru

Какие существуют виды резцов по дереву?

Профессия краснодеревщика во все времена была востребованной и престижной. Сегодня умение изготавливать красивые резные изделия из древесины может быть не только отличным способом заработать неплохие деньги, но и увлекательным хобби. Но для того, чтобы резьба по дереву приносила радость и не была обременительной, потребуется специальный инструмент.

Все инструменты для резьбы по дереву должны быть выполнены из хорошей стали.

На сегодняшний день комплект инструментов для краснодеревщика должен содержать приспособления для следующих видов работы:

- резьбы;

- отпиливания;

- колки и обтесывания;

- строгания;

- точения;

- долбления.

Чтобы иметь представление, каким образом обрабатывается дерево, необходимо рассмотреть каждый из инструментов более подробно.

Инструменты для обработки древесины

Обычно все виды приспособлений, предназначенных для проведения работ по деревянным поверхностям, называются резцами. Сюда могут входить все режущие лезвия, пилы, топоры, стамески, специальные рубанки и многое другое. Каждый из инструментов предназначен для определенного вида обработки деревянной заготовки.

Каждый краснодеревщик индивидуально подбирает инструмент, подходящий под его запросы и вкусы. Но если человек не имеет опыта в обработке дерева и только начинает заниматься этим видом деятельности, желательно придерживаться рекомендаций знающих мастеров.

Приспособления для резки дерева

Резцы для точения древесины.

Изготовление любого предмета из древесины начинается с вырезания заготовки. Резцы для резания дерева — это острые лезвия, обычно образующие в процессе работы стружку или опилки. При обрабатывании деревянных поверхностей ручным методом используются пилы, фуганки, одноручные рубанки и т.п. Это инструменты, позволяющие осуществлять работу способом «от себя». То есть движение руки мастера идет в противоположную от туловища сторону.

Во многих зарубежных странах обработка древесины производится способом «на себя», когда направление движения осуществляется к телу мастера. Как правило, для этого используются специально изготовленные под этот способ работы инструменты — ножовки, пилы и т.п. Это двусторонние резаки, двуручные струги и ложечные резцы.

При этом необходимо помнить, что многими устройствами, например, стамесками или ножами, резать «на себя» крайне нежелательно: это может привести к серьезной травме.

Также известно еще одно правило, применяемое краснодеревщиками: если требуется обработать большую по площади деревянную поверхность, используется способ «от себя», во время которого работа облегчается энергией движущихся топора, пилы или рубанка. Здесь не подойдет такой резец, как тесло, которым работают только методом «на себя», используя движения кисти руки.

Чем выпиливать заготовки

Инструмент для пиления.

Для того чтобы отпилить дерево, обычно используются многорезцовые приспособления, называемые пилами. Они, в свою очередь, могут быть продольного, поперечного или универсального пиления. Так, пилы, предназначенные для поперечного выпиливания, имеют острые зубья треугольной формы, каждый из которых состоит из двух граней для резьбы вправо или влево. Пилы для продольного выпиливания оснащены зубьями в форме долота. Такая форма позволяет зубьям накапливать между собой опилки и выносить их из тела древесины. Пилы универсального назначения имеют зубцы в форме прямого угла, которые способны резать волокна как поперек, так и вдоль и под углом.

Каждый вид пил делится на следующие разновидности:

- простые;

- ножовки;

- одноручные.

Механические пилы бывают ленточными, двуручными, бензиномоторными и циркульными.

Обычно выпиливание заготовки происходит при помощи поперечных пил, раскряживание — одноручными или двуручными, а обработка — ножовками, циркульными или лучковыми. Для грубой работы по дереву применяются пилы с большими резцами, для точной обработки — мелкозубчатые.

Колка и обтесывание древесины

Топоры: а – Плотницкий; б – Столярный; в – Резчицкие; г – Колун; д – Тесла для выборки углублений; е – Тесла для скульптурной резьбы.

Для изготовления заготовок из брусков, кряжа или стволов используются следующие виды резцов по дереву: топоры и колуны. Колун — это тяжелый топор, который применяется при необходимости разделки кряжа. Совместно с колуном используются и металлические или деревянные клинья, которые вбиваются в тело древесины и этим облегчают ее раскалывание. Уже сделанные заготовки обтесываются при помощи бытовых (плотничьих) легких топоров, которые удобно носить на поясе в специальных чехлах.

Для обтесывания поверхности деревянной заготовки применяется тесло — вид топора, в котором лезвие находится перпендикулярно топорищу. Это необходимый резец для изготовления вогнутых или фигурных изделий. При необходимости тесло можно изготовить собственными руками из толстой стальной пластинки с остро заточенным и загнутым краем.

Строгание прямых и фигурных поверхностей

Строгальный инструмент для работы по дереву.

Строганием называется срезание с поверхности древесины тонких слоев стружки. Этот процесс требует использования ручных либо токарных резцов следующего вида: ножей, двуручных струг с прямыми или полукруглыми лезвиями, рубанков, шерхебелей. Финишное строгание обычно производится рубанками, имеющими одинарное или двойное лезвие, закрепленное в корпусе из металла или дерева. Толщина стружки полностью зависит от того, насколько далеко выдвинуто лезвие или корпуса. Чем меньше расстояние, тем тоньше деревянная стружка.

Для изготовления кривых или закругленных деталей, каковыми могут быть, например, клепки для бочки, используются специальные рубанки, имеющие вид выпуклого ножа. Для заготовок, вогнутых поперек плоскости, применяются рубанки-горбачи. Существуют также рубанки для изготовления кромок и узких пазов для филенок или досок.

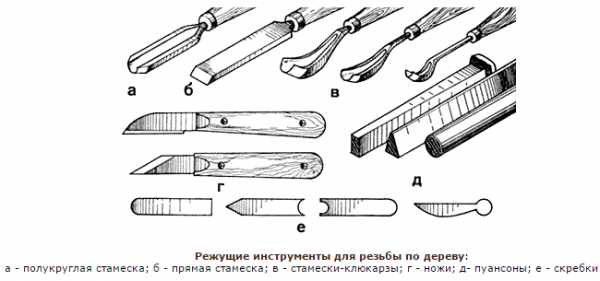

Виды и предназначения стамесок

Стамески — это самый популярный вид резцов для обработки древесины. Обычно для резки дерева применяются приспособления, представляющие собой стержни из стали, имеющие плоскую поверхность, острое режущее лезвие и хвостовик. Хвостовик закреплен на деревянной ручке с кольцом.

Режущие инструменты для резьбы по дереву.

Каждая разновидность стамесок имеет свое предназначение. Так, прямые и широкие приспособления используются для зачистки или резки выпуклых или ровных заготовок. Узкие инструменты предназначены для обработки древесины в узких местах деталей. Для работы с древесиной твердых пород или роговыми сучками используются прямые стамески с круглыми лезвиями. Если требуется очистить дерево с дуплом или глубокой полостью, используют стамеску-долото, имеющую толстый стальной стержень. Кроме того, необходимым инструментом в этом случае послужит киянка, которой долото будет забиваться вглубь древесины.

Стамесками очень хорошо очищать дерево от ненужных фракций, но основное предназначение этих инструментов заключается в вырезании сложных изделий. Для создания в теле древесины разнообразных желобов необходимы клюкарзы — стамески с изогнутыми или желобообразными лезвиями. Именно они позволяют создать углубление нужного радиуса и глубины. Изначально отверстие вырезается самой широкой клюкарзой, затем используется клюкарза меньшего размера, потом — еще более маленькая и т.д.

Кроме того, работа краснодеревщика немыслима без использования стамесок-уголков. При помощи данного инструмента прорезаются треугольные углубления и канавки, чаще всего используемые при плоскорельефной резьбе.

Использование специальных резцов

Кроме всех описанных приспособлений мастера резьбы по древесине используют и другое оборудование. Например, объемное резание, применяемое при изготовлении художественных произведений, требует использования ложечных резцов. Такие инструменты разработаны столетия назад. Конструкция резцов позволяет использовать их методом «на себя» как вдоль, так и поперек волокон древесины.

Так же часто, как ложечное устройство, применяется и двусторонний резец в форме буквы «Т». Этим инструментом обычно обрабатывают заготовки для изделия крупных размеров. Резцы ложечного типа употребляются для вырезания деревянных окружностей, из которых впоследствии могут изготавливаться тарелки, иные предметы посуды и многое другое.

Успех работы как любителя резьбы по дереву, так и профессионала во многом зависит от качества инструмента. Именно поэтому необходимо вначале обзавестись всеми необходимыми приспособлениями, а уже затем приступать к работе.

dekormyhome.ru

Отрезной резец: виды токарных резцов и их назначение

Содержание статьи:

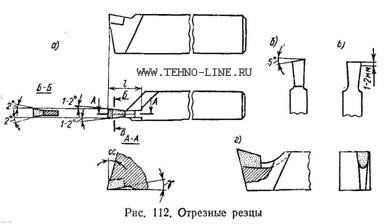

Большинство токарных обработок производится с помощью резцов. Среди основных видов отрезной резец занимает лидирующее место по частоте использования. Их изготавливают из специальных марок стали особой твердости.

Назначение отрезного резца

отрезной резец

В зависимости от вида операции используются основные типы резцов:

- резьбовые для внешней и внутренней нарезки;

- проходные прямые, отогнутые и упорные;

- расточные для глухих и сквозных отверстий;

- отрезные.

Токарные отрезные резцы применяют для отрезания детали от прута малого диаметра и формирования канавок в заготовке. Их вырезают отрезными инструментами особого назначения — канавочными. Форма рабочей головки соответствует размерам и форме будущей канавки. Зачастую в один проход паз нужного размера сделать не получается. В несколько заходов работают и с твердыми металлами, а также при большой ширине паза.

Длина рабочей области должна составлять немногим больше половины от поперечника разрезаемой детали.

Виды конструкций отрезных инструментов:

- цельные: выточен из единого куска металла. Их изготавливают из инструментальной углеродистой стали, мелкие — из быстрорежущих. Не нашли широкого применения на практике;

- с приваренными пластинками: на головке приварена твердосплавная или быстрорежущая пластинка. При их приваривании важно соблюдать технологию, иначе возникают трещины, инструмент быстро разрушается;

- с механической фиксацией пластин: в головку инструмента вставляется режущая пластинка и крепится механически. Их часто используют для минералкерамических режущих пластин.

Токарные резаки могут быть левыми и правыми, прямыми или отогнутыми. Наиболее распространены на практике левые отогнутые и правые прямые.

Конструкция отрезного резца

углы заточки отрезного резца

Любой токарный резец состоит из тела и рабочей головки. Особенность отрезного в том, что головка его оттянута, то есть ее ширина должна быть меньше, чем ширина тела. Длина кромки должна быть такой, чтобы было удобно отрезать болванку. На отрезные резаки выпадает большая нагрузка, потому что жесткость функциональной части невелика, а вывод стружки осложнен. Толщина головок довольно мала, поэтому чтобы сохранить их прочность, значения углов принимают около 1 — 3 градусов (задних и в плане). Благодаря такой форме при неправильной установке инструмента или его плохой правке значительно увеличивается трение.

Потому во время токарных работ отрезные инструменты с твердосплавными напайками часто выкрашиваются, скалываются режущие кромки, отпадают напайки.

На рабочей головке выделяют следующие зоны: режущая кромка (основная и вспомогательная), вершина головки, передняя поверхность головки и пара задних. Режущая кромка располагается вдоль и заточена в форме клина. Назначение тела или хвостовика — крепление инструмента в подручнике.

Качественно резать можно только правильно заточенным отрезным инструментом. Для правильного выявления углов используются следующие понятия:

- основная плоскость: это поверхность, совмещенная с опорной, параллельная подаче в продольной и поперечной плоскостях;

- плоскость резки: касательная к поверхности заготовки, проходит по рабочей кромке.

Необходимо выдержать следующие углы:

- передний угол: определяет, насколько легко будет удаляться стружка с металлической болванки и как качественно она срезается;

- главный задний угол: это угол между поверхностью резца и плоскостью точения. Чем он острее, тем сильнее задняя поверхность резака трется о болванку;

- угол заострения: между передней и задней основной поверхностями. Чем он меньше, тем легче режется металл. Однако и режущая поверхность изнашивается быстрее, крошится.

Чтобы увеличить надежность крепления рабочей головки с державкой пластинку со скосами припаивают в шпунт, который выполняется в форме угла. Благодаря чему площадь их прилегания увеличивается, а боковые стороны шпунта не позволяют сдвигаться пластинке в сторону под действием сил, появляющихся во время работы резцом.

Кроме этого, высота головки должна превышать длину стержня.

При отрезании заготовки инструмент не отрезает всю толщу материала, так как на определенной стадии деталь отламывается, в ее середине остается обломок стержня. Когда нужно начисто обработать торцевую часть, основную рабочую кромку затачивают под угол 75 — 80 градусов, в остальных случаях этот угол составляет 90 градусов.

На практике часто используются токарные резцы с ломаной симметричной рабочей кромкой, заточенной под 60 — 80 градусов в плане. Благодаря такой правке инструмент легче входит в материал, облегчается отвод стружки, уменьшается вероятность увода резака. Для этого же при угле 90 градусов с двух сторон выбирают фаски под углом 45 градусов, размером до 1,5 мм.

Установка резца

Инструмент устанавливают под углом 90 градусов к обрабатываемой заготовке, по ее центру. Перепад в доли миллиметра приводит к поломке резца.

При токарной обработке хрупких металлов резец держат под углом до 10 градусов. В противном случае заготовка отломается быстрее, чем резак достигнет центра. При работе с быстрорежущими инструментами из цельного металла необходимо соблюдать скорость обработки не более 30 м\минуту. Твердосплавные резаки с напайками работают на повышенных скоростях — до 130 метров в минуту.

Резец отрезной инвертированный

инвертированный отрезной резец

Особенно сложны отрезные работы на любительских станках с малыми оборотами и обладающих слабыми техническими характеристиками. Можно переточить стандартный отрезной резец, но работа эта долгая и кропотливая, инструмент получится довольно хрупким, требующим предельной аккуратности в работе.

Для решения этой проблемы была придумана конструкция отрезного инвертированного резца. Это инструменты со сменными пластинками из твердосплавной стали. Их можно использовать при прямом и обратном вращении. Причем основной режим для этого инструмента — обратное вращение, когда стружки отделяются беспрепятственно, их легко удалять из рабочей области, заедания происходят реже.

Конструкция предусматривает регулировку резака по высоте с помощью вставного треугольника и Т-образный профиль режущих пластинок. Такая форма снижает трение во время заглубления в материал. В комплект обычно прилагается 4 — 5 вариантов режущих пластинок. Их можно затачивать множество раз, пока позволяет длина.

Очень удобен большой вылет режущей пластинки, благодаря которому можно отрезать толстые заготовки, их желательно смазывать во время работы. Инструмент хорош для выборки узких пазов, особенно в местах соприкосновения плоскостей.

Критерии выбора резца

Чтобы отрезной резец служил эффективно и долго, необходимо учитывать следующие параметры при его выборе:

- обрабатываемый материал и виды обработок, интенсивность нагрузок;

- приоритет качеству поверхности или точности габаритов детали;

- степень износостойкости инструмента.

Видеоролик о том, как самому сделать отрезные резцы и правильно его заточить:

stanokgid.ru

Классификация всевозможных видов токарных резцов по металлу для станков

Резцы, которые применяют на станках в машиностроении, применаются для обработки металла и деталей на токарных станках. Могут применяться как на производстве так и в домашних условиях. Имеют следующую классификацию по главным признакам и подразделяются на следующие группы.Резцы по металлу:

Согласно утвержденному ГОСТу их разделили на 3 главных группы:

- токарные и строгальные, обладающих режущей частью, произведенной из быстрорежущей стали;

- токарные и строгальные твердосплавные напайные;

- токарные, имеющие механическое крепление пластин из твердых сплавов, керамики и различных сверхтвердых материалов.

Станки на которых можно использовать токарные резцы:

- токарные;

- строгальные;

- долбежные;

- револьверно-автоматные;

- специальные.

Какие бывают различия у резцов:

- прямоугольные;

- квадратные;

- круглые.

По конструктивным параметрам:

- Цельные. У данного токарного резца головка и стержень — единое целое. Резцы такого вида производятся из углеродосодержащей стали, применяемой для изготовления инструментария, или из быстрорежущих металлов, но этот металл подходит для производства некрупных резцов, используется довольно редко.

- С приварными или припаянными пластинами. Головка токарного резца имеет приварную или припаянную пластину из быстрорежущего металла или из твердого сплава. В том случае, если при выполнении спаечных работ не соблюдаются технологические условия, в скором времени начнут появляться трещины, сперва небольшие, но позже довольно внушительных размеров, что приведет к полному разрушению напаянных ранее пластин. Широко применяется на многих промышленных производствах.

- С механическим креплением пластин. Крепление пластины в головке токарного инструмента осуществляется механическим способом, который также применим для пластин, изготовленных из минералокерамики.

- Сборные.

- Регулируемые.

- Державочные.

По качеству обработки:

- Черновые. Используются только для так называемого чернового точения, при котором достаточно высока скорость резания и снимается весьма крупная в ширину стружка. Поскольку выполняемая данным токарным резцом работа трудоемкая, он очень прочен и может оставаться таковым даже при воздействии высоких температур.

- Получистовые и чистовые. Используются только для так называемого чистовой обработки уже изготовленных деталей, при котором мала скорость подачи и снимается стружка не большой толщены. К данным инструментам можно отнести проходной резец.

По принципу установки относительно обрабатываемой поверхности:

- Радиальные. При обработке деталей токарный резец располагается под углом в девяносто градусов относительно оси заготовки, подвергшейся обработке. Широкое распространение получили на промышленных предприятиях, поскольку довольно просто крепятся в станках, и, к тому же всегда есть широкий выбор геометричских параметров режущей кромки.

- Тангенциальные. В процессе работы токарный резец располагается под таким углом, который ни в коем случае не должен равняться 90 градусам, относительно оси заготовки, подвергшейся обработке. Существенно сложнее крепится и применяется на станках, которые позволяют соблюдать хорошую чистоту обрабатывания деталей. К таким станкам относятся токарный полуавтомат и автомат.

По направлению подачи:

- Правые. У данного токарного резца его главная режущая кромка расположена слева и развернута к поверхности заготовки, которую им обрабатывают.

- Левые. У данного токарного резца его главная режущая кромка расположена справа и развернута к поверхности заготовки, которую им обрабатывают.

По размещению главной режущей кромки относительно стержня:

- Прямые. У данного резца ось проекции детали как в верхнем плане, так и в боковом виде имеет прямую линию.

- Отогнутые. У данного резца ось проекции детали в верхнем плане обладает изогнутой линией, в боковом же виде – только прямой.

- Изогнутые. У данного вида ось проекции детали в верхнем плане обладает прямой линией, в боковом же виде – только изогнутой.

- Оттянутые. Головка резца обладает меньшей шириной в отличии от стержня. Она может находиться как на оси , так и быть сдвинутой вправо или влево.

По виду обработки:

- Проходные. Необходимы для того, чтобы обрабатывать поверхности заготовки (подрезать торцы, обтачивать и подрезать детали, имеющих цилиндрическую или коническую форму), закрепленной на станке, имеющего поперечную или продольную подачу. Стоит отметить, что при выполнении работ данным резцом, не ставиться основной задачей сделать поверхность качественной и с точностью до миллиметра соблюсти все размеры.

- Подрезные. Необходимы для того, чтобы обрабатывать поверхности заготовки (обрабатывать торцы или обтачивать детали, имеющих ступенчатую форму), закрепленной на станке, имеющего поперечную подачу.

- Отрезные. Необходимы для того, чтобы обрабатывать поверхности заготовки (отрезать или протачивать кольцевые канавки), закрепленной на станке, имеющего поперечную подачу.

- Расточные. Необходимы для того, чтобы без лишних сложностей обрабатывать и расточать сквозные и глухие отверстия, а также выемки и углубления.

- Фасонные. Необходимы для того, чтобы снимать внутренние и наружные фаски различных деталей, кроме того, они прекрасно подойдут для обрабатывания фасонных поверхностей различных форм.

- Резьбовые. Необходимы для того, чтобы нарезать внутреннюю и наружную резьбу, при этом сечение может быть прямоугольное, квадратное, трапециевидное, а также круглое. К тому же они могут быть различных форм, например, круглые, прямые или изогнутые.

Как верно подобрать?

Подбирая токарный резец, необходимо руководствоваться следующими основными рекомендациями:

Решить, с каким металлом будет взаимодействовать, какие операции по обработке вы будете осуществлять, и какие нагрузки при этом он будет испытывать.

Следует определить, что вам больше всего необходимо, чтобы геометрические размеры готового изделия были точно соблюдены, и отсутствовала даже незначительная погрешность, или чтобы его поверхность была обработана высококачественно. В зависимости от того, что вы выберите, необходимо будет подобрать по классификации и геометрическим параметрам резец, который практически идеально подойдет для решения поставленной задачи.Решить, важно ли соблюдать условия износостойкости резца, а также время, на протяжении которого ей следует сохраняться на прежнем уровне.

Оцените статью: Поделитесь с друзьями!stanok.guru

конструкция и виды, цены, из какого металла изготовлены

Токарный станок — гениальное изобретение человечества. Сейчас без него трудно, и даже невозможно, обойтись практически в любой отрасли. Взять, например, автомобильную промышленность. В одном только двигателе сколько круглых деталей, которые необходимо сначала обработать на токарном станке, а затем поставить на своё место в «сердце» автомобиля. И колёса у него круглые, а отлитым дискам нужно придать идеально круглую форму.Оборудование для изготовления или обработки чего-либо без специальных приспособлений — это бесполезная груда металла. Не исключение и токарный станок. Чтобы на нём работать, нужны инструменты и, в первую очередь, резцы.

Конструкция резца

Резец состоит из стержня (державки) и головки.Державка крепится в резцедержателе токарного станка. Она имеет квадратную или прямоугольную форму. Головка — это рабочая часть резца с кромками и плоскостями, которые заточены под определёнными углами, что необходимо для обработки металлических заготовок различными способами.

Головки подразделяются на:

- цельные;

- с припаянными или приварными пластинами;

- с механическим креплением пластины.

Цельная головка представляет собой одно целое с державкой (стержнем). Такие резцы изготавливаются из специальной стали, называемой инструментальной, с высоким содержанием углерода, или из быстрорежущей стали. Однако такой токарный инструмент применяется крайне редко.

Чаще всего для обработки металлических заготовок на токарных станках применяются резцы с припаянными или приварными пластинами. Они изготавливаются из твёрдого сплава или из быстрорежущей стали, в состав которых входят металлы: вольфрам, титан, тантал и другие, отличающиеся высокой прочностью и ценой, конечно. Такой обрабатывающий токарный инструмент используется, в зависимости от его марки, для обработки деталей из чугуна, цветных металлов, неметаллических материалов, а также заготовок из любых сталей.

Пластины из твёрдых сплавов очень хрупкие и при работе с ними нужно обращаться осторожно, соблюдая все технологические требования.

Применяются в токарной обработке головки с механическим креплением пластины. В отличие от припаянной или приваренной, она закрепляется в головке механическим способом. Удобен он в том случае, если основа материала, из которого изготовлена пластина, составляет минералокерамика.

Таким образом, материалы рабочей части любого токарного резца составляют:

- углеродистая сталь высокого качества;

- быстрорежущая сталь;

- твёрдые сплавы.

Виды токарных резцов

Они бывают следующих видов:

- отрезные;

- проходные;

- подрезные;

- резьбовые;

- расточные;

- универсальные.

Отрезные

Любому токарю невозможно обойтись без отрезного резца. Он предназначен для того, чтобы отрезать заготовку нужного размера от металлических болванок, прутьев, труб, шестигранников и т.д., длина которых больше требуемых параметров будущей детали. Его трудно перепутать с другими, так как у него тонкая ножка, на конце которой припаяна пластинка из твёрдого сплава. Чем она уже, тем меньше рез и, соответственно, получается меньше отходов в виде стружки. Отрезка производится под прямым углом. Отрезным резцом можно вырезать тонкие канавки.Проходные

Проходные резцы подразделяются на:- отогнутые;

- упорные отогнутые;

- прямые.

Отогнутый проходной предназначен для обработки торцов у заготовки, а также снятия фасок. Получил он такое название потому, что во время обработки детали резец как бы огибает её сбоку.

Ещё один вид проходного резца для токарного станка — упорный отогнутый. Он из самых нужных при токарной обработке детали из цилиндрической заготовки. Его изгиб позволяет при обтачивании круглой детали за один проход снимать много лишнего металла. Резец при обработке двигается вдоль вращения детали. Проходные отогнутые бывают правосторонние и левосторонние. Чаще всего на практике используются правосторонние.

Проходной прямой применяется в тех же случаях, что и проходной упорный отогнутый. Им чаще всего обрабатывается поверхность металла, однако токари в своей работе используют его редко.

Подрезные

Следующий вид токарного резца — подрезной отогнутый. Не следует его путать с проходным упорным. У подрезного, в отличие от проходного упорного, рабочая часть — это, конечно же, тоже пластина из твёрдых сплавов, но треугольной формы, одна из сторон которых закруглённая, в то время как у проходного она прямоугольная. Подрезным отогнутым обрабатываются заготовки поперек оси её вращения, выставляя инструмент перпендикулярно. Есть ещё подрезные упорные резцы, но они не востребованы.Резьбовые

Комплект инструментов для токарного станка будет неполным, если там отсутствуют резьбовые резцы. Они бывают двух видов:- для нарезания наружной резьбы;

- для нарезания внутренней резьбы.

Первый тип предназначается для нарезания наружной резьбы на заготовках таких деталей, как болты, шпильки и т.д. Пластина резца напоминает форму наконечника копья. Нарезаемая резьба может быть двух видов: метрической или дюймовой, в зависимости от конструкции резца.

Второй тип используется для нарезания внутренней резьбы в заготовке. Такой резец имеет иной вид, хотя форма режущей пластины остаётся такой же, как у инструмента для нарезания наружной резьбы.

Расточные

Они бывают двух типов:

- для расточки глухих отверстий;

- для расточки сквозных отверстий.

Для растачивания сквозных отверстий на токарном станке используется другой тип резца. Предварительно в заготовке сверлом большого диаметра просверливается отверстие, а затем оно растачивается до нужного размера. Однако при этом большую роль играет державка, чем она длиннее, тем больше можно расточить отверстие в заготовке. Прямая пластинка, не имеющая выступа, позволяет инструменту легко заходить внутрь просверленной заранее в заготовке трубки и растачивать её, проходя насквозь.

Универсальные резцы ещё называют сборными, потому как на одну державку можно крепить разные пластины и, таким образом, обрабатывать заготовки различных форм под разными углами. Державки инструмента бывают разных размеров. Такой вид токарного инструмента используется редко, поэтому и производят его мало. Если он и встречается в продаже, то цена достаточно высокая, в отличие от остальных типов.

Стоимость инструмента

Цена каждого токарного резца по металлу зависит от того, из какого материала он изготовлен, вида инструмента, то есть для чего он предназначен при обработке металлических деталей и других факторов.Например, конструкция отрезного резца проще, чем для нарезания резьбы, соответственно и цена его будет ниже. Однако, если в состав материала, из которого изготовлена головка, входит дорогостоящий металл, то и цена инструмента будет намного выше.

Не стоит приобретать обрабатывающий инструмент для токарных станков по металлу подешевле. Уже давно доказано, что скупой платит дважды. Лучше купить инструмент по более высокой цене, но качественный, который прослужит дольше, а не будет одноразовым.

Оцените статью: Поделитесь с друзьями!stanok.guru

Основные типы резцов, классификация и назначение

Самой распространенной операцией при производстве различных деталей является, пожалуй, токарная. Инструментальная промышленность выпускает большое количество разновидностей и типов резцов для обработки тел вращения на токарных станках, а также для растачивания отверстий на координатно-расточных агрегатах и обрабатывающих центрах. Токарная обработка позволяет снимать припуск и получать изделия с цилиндрической и фасонной поверхностью (в том числе резьбовой). Можно также нарезать пруток на заготовки нужной длины.

Конструкция резцов для токарной обработки

Несмотря на большое количество типов резцов, все они имеют одинаковые конструктивные элементы. И обычный токарный резец с напайной пластинкой из инструментальной стали, и резец со сменной режущей пластинкой из современных порошковых материалов, схожи между собой по конструкции. У каждого резца имеется державка. Она крепится в револьверную головку токарного станка с ЧПУ или в четырехпозиционное приспособление для крепления инструмента универсального станка.

Для любого типа резца обязательным элементом является также головка, на которую напаивается пластинка из инструментальной стали (типа ТК15). В настоящее время инструмент с напайными пластинами используется очень редко. Предприятия закупают в основном державки резцов с быстросъемными пластинками. Для изготовления таких пластин применяются самые современные материалы, полученные средствами и методами порошковой металлургии.

Общая классификация токарных резцов

В зависимости от формы державки, в сечении различают прямоугольные и круглые резцы. Прямоугольную в сечении державку имеют резцы для обработки наружных поверхностей (резьба, канавки, цилиндр и так далее). Державка округлой формы характерна для резцов, которыми обрабатываются внутренние поверхности (внутренняя резьба, внутренние канавки под стопорные кольца подшипников, отверстия и так далее). Такие типы резцов (с круглой державкой) устанавливаются в револьверную головку через специальный переходник, который позволяет регулировать угол поворота резца вокруг оси с целью совмещения вершины резца с осью вращения заготовки. Если вершина резца не будет совпадать с осью вращения заготовки, то инструмент будет подвержен повышенному износу из-за неправильного схода стружки и увеличенной нагрузки.

Еще один признак, по которому классифицируются токарные резцы, – направление рабочей подачи резания. По данному признаку резцы делят на правые и левые.

В зависимости от вида рабочей части инструмента, резцы бывают прямыми и отогнутыми.

Кроме того, существуют резцы цельного и составного типов. Токарные резцы составного типа являются разборными. Стоимость таких резцов на порядок выше обычного инструмента. Составные головы имеют сложную конструкцию и выполняются из очень дорогих материалов.

Классификация токарного инструмента в зависимости от ориентации относительно заготовки

По данному признаку весь токарный инструмент можно разделить на следующие типы: тангенциальный, параллельный, радиальный.

Тангенциальный инструмент устанавливается к оси вращения заготовки под острым углом. Таким образом получают фаски и другие фасонные поверхности. Теоретически фаски могут точиться путем совмещения продольной и поперечной подач. Однако такой метод требует высокой квалификации токаря и не всегда осуществим.

Параллельная установка используется для рассверливания и растачивания отверстий по оси вращения заготовки со стороны торца.

Радиальная установка используется для точения наружных поверхностей.

Основные типы токарных резцов по металлу

Токарной обработке подвергаются не только металлы и стали, но и другие материалы: древесина, пластик и даже стекло. И, разумеется, не существует таких резцов, которые бы подходили для обработки всех этих материалов. И если раньше быстрорежущая сталь ТК15 (и ее аналоги) использовалась практически повсеместно, то сегодня этот материал не может удовлетворить растущую потребность в качественном и долговечном инструменте. Такие резцы очень быстро тупятся, и их необходимо перетачивать. А это время и деньги на зарплату высококлассного специалиста.

Гораздо более выгодно и удобно использовать резцы со сменными пластинами. Стойкость таких пластин из порошковых композиционных материалов на порядок выше традиционной инструментальной режущей стали. К тому же одна такая пластина может иметь до шести рабочих граней. Пластина позволяет осуществлять обработку с очень большими скоростями резания. Когда рабочая грань приходит в негодность, то достаточно лишь повернуть ее другой стороной. Точность позиционирования такой пластины очень большая, а значит, нет необходимости останавливать оборудование на переналадку.

Инструментальная промышленность освоила производство режущих пластин для широкой гаммы материалов: сталь, медь, алюминий, пластик и так далее. Применение пластин по назначению гарантирует получение задекларированных производителем инструмента долговечности, шероховатости и чистоты обрабатываемой поверхности.

Классификация резцов по виду обработки

В соответствии с установленным и действующим ГОСТом, типы резцов по виду обработки бывают следующими: для черного точения, для чистовой (получистовой) обработки.

Режущая пластина для черновой обдирки поковок и проката имеет большой радиус в вершине, что позволяет за один проход снимать значительный припуск (до 4 миллиметров и более на станке с ЧПУ).

Чистовые пластины, а также пластины для обработки цветных металлов (алюминий и медь) имеют незначительный радиус в вершине резца. Обработка такими пластинами ведется на очень больших оборотах (от тысячи и более единиц в минуту), что позволяет получать очень качественную и чистую поверхность.

По данному признаку можно классифицировать как проходные токарные резцы, так и различные типы расточных резцов.

Описание резьбовых резцов для наружной резьбы

Как понятно из названия, данный резец служит для обработки резьбовых поверхностей.

Резьба может нарезаться как снаружи, так и изнутри. Резьбовой резец для наружной резьбы внешне напоминает проходной прямой тип резца. Отличие лишь в угле заточки – он составляет 60 градусов (если необходимо нарезать метрическую резьбу) или 55 градусов (для получения дюймовой резьбы).

Описание резьбовых резцов для нарезания внутренней резьбы

Резец для нарезания внутренней резьбы внешне очень напоминает инструмент для растачивания внутреннего диаметра отверстий. Отличия все те же: фасонная заточка под определенным углом.

Заточка, а также установка инструмента на станок и его наладка – дело очень сложное. С этой задачей способен справиться лишь специалист с большим опытом подобных работ. Применение резьбовых резцов со сменными пластинками решает эту проблему и существенно упрощает процесс наладки станка.

Характеристика проходных резцов

Проходной резец наиболее часто используется при токарной обработке. Без него просто невозможно придать поковке или заготовке из прутка форму и необходимые для проведения последующих технологических операций размеры. Поэтому проходной относится к основному типу резцов.

Данный вид используется для снятия припуска по наружной поверхности тела вращения, а также для подрезания торцевых поверхностей. Угол в вершине может быть разным: 45, 60, 75 и даже 90 градусов. Значение угла продиктовано назначением резца. Назначение и типы проходных резцов: обдирка, подрезка, чистовая обработка.

Особенности токарных резцов по дереву

Весь токарный режущий инструмент имеет одно предназначение – обработка заготовок (тел вращения) на станках и придание им заданной формы. Но несмотря на это, сам принцип работы инструмента по дереву и сама физика процесса резания разительно отличаются от процессов, протекающих в процессе резания металла.

Главное отличие – незначительное усилие резания. Большинство мастеров столярного дела предпочитают использовать в работе ручной инструмент. Так создается эксклюзивная продукция. А вот для токарной обработки древесины в условиях серийного и массового производства используются так называемые копиры. Суть подобной технологии заключается в следующем: щуп перемещается по шаблону и передает движение рабочему органу станка, в результате чего формируется контур детали.

Следует отметить, что качественное изделие можно получить лишь при ручной обработке. Заготовки, полученные с использованием автоматических и полуавтоматических методов, нуждаются в последующей доводке и шлифовании с полированием.

fb.ru