виды покрытия для дуговой электросварки и особенности технологии

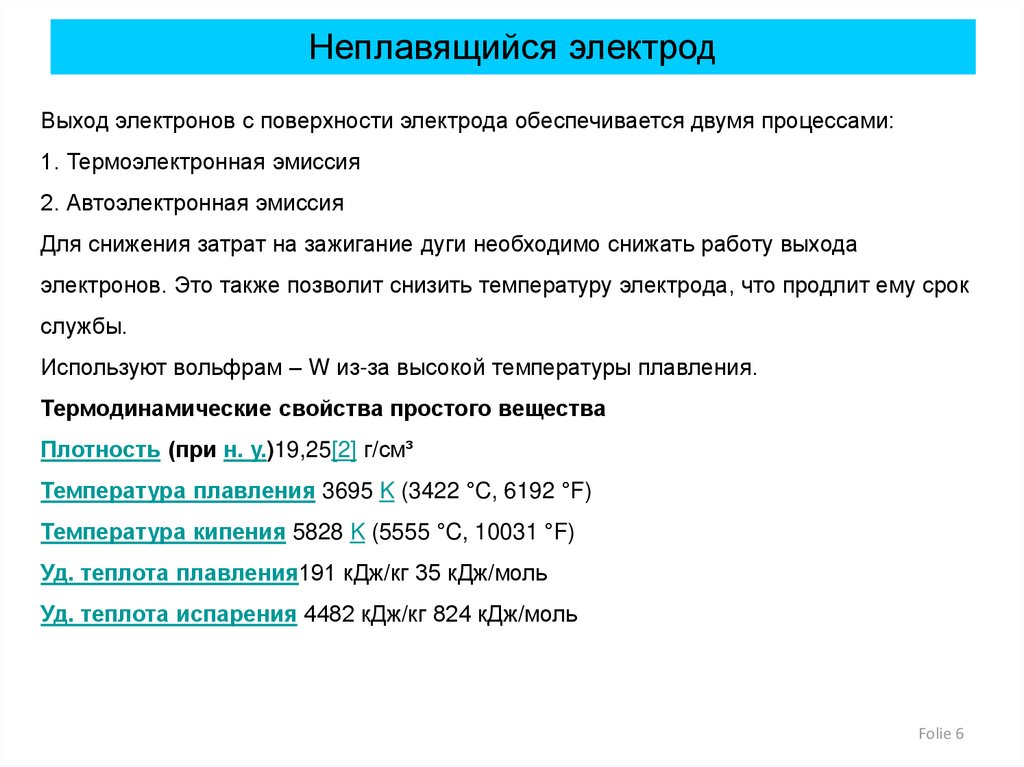

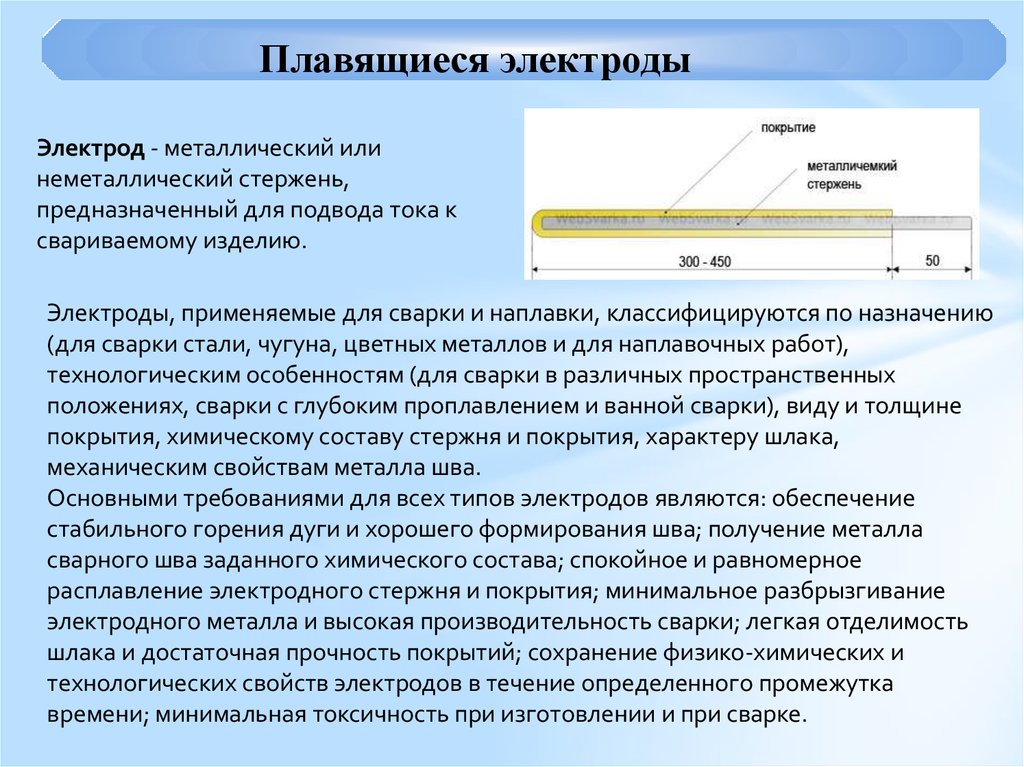

Сварка являет собой нагревание электрода и метала с целью для соединения. Сварочные неплавящиеся электроды есть важным элементом и нужны для автоматической и ручной сварки. Материалами для соединения есть цветные сплавы, сталь. Для создания швов необходима проволока, которая есть присадочной, меняет свою структуру и плавится при разряде. Защитный газ, который используется в процессе, необходим для того, чтобы создать условия для защиты зоны, где проходит сварка от вредных паров, их выведения. На качество выполненной работы это тоже влияет.

Характеристика неплавящихся электродов

Неплавящиеся электроды из вольфрама имеют диаметр 2-6 мм. У них наконечники имеют вид конуса большой длины для постоянного бесперебойного тока и в форме сферы для сменного питания. Заточку проходят вручную или на специальных станках, у которых есть направляющая для установки стержня. Могут быть использованы при переменном и постоянном токе, при этом с прямой или обратной полярностью. Для переменного тока обязательное условие — использование стабилизатора, который компенсирует и выравнивает электрический ток. Сварка выполняется в одном из видов защитных газов — гелию, аргоне или азоте.

Для переменного тока обязательное условие — использование стабилизатора, который компенсирует и выравнивает электрический ток. Сварка выполняется в одном из видов защитных газов — гелию, аргоне или азоте.

Разновидности и предназначение

При проведении сварки чаще всего применяются следующие виды неплавящегося электродного покрытия:

- на основе угля;

- чистое графитовое;

- из вольфрама.

Независимо от покрытия электродов для ручной дуговой сварки все они относятся к одной категории, но при этом предназначаются для вполне конкретных целей.

Угольные

Так, угольные расходные материалы применяются при проведении воздушно-дуговой резки, а также востребованы при устранении дефектов, имеющихся на поверхности заготовок.

Сварка неплавящимися стержнями с угольным покрытием проводятся в режимах с токами не более 500-600 Ампер, которых хватает для соединения не очень массивных стальных конструкций, а также исправления поверхностных дефектов литых изделий.

При этом сваривание с их помощью может быть организовано как с присадочным материалом, подаваемым в зону формирования будущего шва, так и без него.

Графитовые

Чисто графитовые электроды чаще всего применяются при работе с цветными металлами (алюминием или медью), а также с их сплавами. Этот вид сварного материала в отличие от угольных образцов более экономичен и выгоден на практике.

К тому же такие неплавящиеся стержни обладают целым рядом достоинств, а именно: устойчивость к воздействию высоких температур, меньший износ и простая подготовка к работе (резке).

Особое распространение графитовые стержни получили при сварке проводов и других изделий из меди.

Вольфрамовые

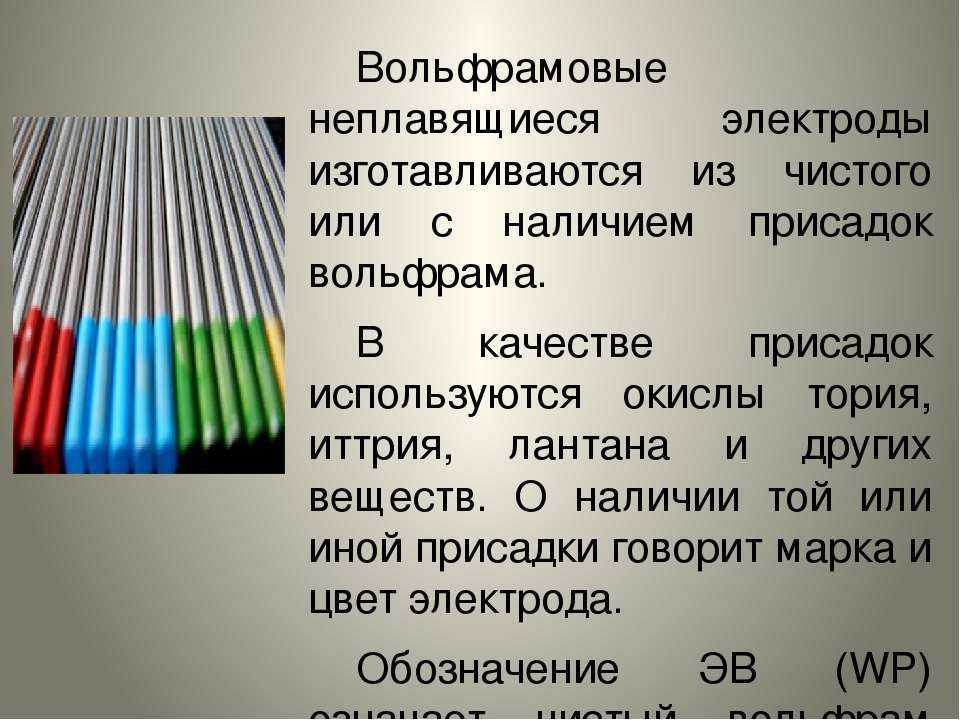

Вольфрамовые неплавящиеся электроды неплавящегося типа относятся к разряду самого востребованного на производстве и в бытовых условиях расходного материала.

С их помощью удаётся обрабатывать в защитной среде аргона или других газов разнообразные марки металлов, включая алюминий.

Они изготавливаются в форме длинного покрытого прутка с диаметром от 1-го до 4-х миллиметров и очень тугоплавки. Температура плавления такого электрода намного превышает тот же показатель для рабочей дуги, вследствие чего он обладает универсальными свойствами и может применяться даже для сварки сложной в обработке нержавейки.

Вольфрамовые неплавящиеся электроды могут делать с добавлением тория, оксида лантана (лантанированные) или иттрия. Каждая из марок предназначена для определенного вида сварки.

Отличия от плавящихся электродов

Недостатком и отличием есть то, что при работе электрод плавится. Он не только замазывает своими сплавами швы, но и уменьшается в размерах, в сравнении с неплавящемся. Это приводит к тому, что сварщику необходимо заменять электрод для работы.

Применение неплавящихся электродов:

- работа с заготовками, у которых детали состоят из цветных сплавов;

- надежное соединение листовых материалов;

- соединение крупных размеров цветного металла в больших листах;

- методы перенесения покрытия из одного металла на другой;

- сварка емкостей из метала для многих видов промышленности.

Благодаря технологии неплавящихся электродов можно сварить конструкции из металлов с большим процентом кремния, титана.

Сварка вольфрамовым электродом с использованием инвертора

Для работы с вольфрамовыми электродами используют универсальный источник электрической энергии – инвертор. Менее распространено использование сварочных выпрямителей (только для постоянного тока) и трансформаторов (для переменного электричества). Инвертор востребован, благодаря своей практичности, для работы с двумя видами сварочного напряжения.

Примерная стоимость инверторов для сварки на Яндекс.маркет

Оборудование для сварки инвертором

Для данного вида сварки необходимы:

- сварочный инвертор;

- горелка;

- аргон;

- неплавящийся электрод;

- присадочная проволока;

- осциллятор;

- средства индивидуальной защиты (маска, перчатки для аргонодуговой сварки, спецодежда).

Схема аргонодуговой сварки

Сварочная горелка используется для жесткой фиксации вольфрамовых электродов в необходимом положении. Она подводит ток и равномерно распределяет подачу аргона вокруг сварочной ванны.

Защитный газ применяется, в первую очередь, для вытеснения воздуха из области сварки и, чтобы убрать его контакт с работающим стержнем. Также аргон или гелий обеспечивают прохождение тока и передачу тепла через дугу. Выбор конкретного типа газа зависит от свариваемого материала.

Важным условием для качественного итогового шва является изначальная подготовка кромок детали.

Техника сварки

Для ручной сварки с помощью инвертора необходимо выполнять следующие правила:

- Сваривание происходит по направлению справа налево.

- Для изделий с маленькой толщиной горелку располагают под углом 60о.

- Для толстых деталей горелка размещается под углом 90о.

- Способ ведения присадочной проволоки зависит от толщины свариваемого металла.

Важнейшее условие для качественного сварочного шва – стабильная дуга. Достигнуть этого можно с помощью постоянного тока с прямой полярностью. Также имеет значение заточка неплавящегося стержня. В процессе заточки необходимо следить за тем, чтобы электрод не перегрелся, в таком случае стержень становится хрупким во время сварки.

Присадочную проволоку вводят не в центр дуги, а немного сбоку возвратно-поступательным передвижением, если толщина металла до 10 мм. Для сварки металлов с большей толщиной проволоку ведут поступательно-поперечными движениями.

Виды сварки

Виды сварки неплавящихся электродов:

- Ручная сварка неплавящимся электродом.

- Автоматизированная.

Преимущества применения:

- сварка разных по виду материалов;

- в шлифовке и очистке от окалин швы не нуждаются;

- трещины и деформации не возникают;

- сваривать можно любые сплавы и металлы, запрещенных нет;

- когда формируется шов, расплав может составлять 0-100%;

- полярность подключения не играет роль;

- в системе защитного газа хорошая устойчивость к ряду дуг;

- химический состав можно менять за счет проволоки присадочной;

- быстрое выполнение;

- качественное соединение;

- приложен небольшой труд при монтаже или сварке.

Недостатки и преимущества

Среди достоинств данного метода соединения следует указать:

- высокую скорость сварки;

- по окончании сварочных работ шов не требует дополнительной обработки;

- простота освоения техники сваривания при этом методе;

- прочность соединения, благодаря использованию аргона в качестве защитного газа;

- металл не деформируется при сварке, так как прогревается на минимальной площади;

- большое количество свариваемых металлов.

Из недостатков можно отметить:

- неудобство сваривания деталей под острым углом из-за формы сварочной горелки;

- затрудняется выполнение работы при сквозняках или на улице при ветреной погоде, так как нарушается правильная подача защитного газа в зону формирования шва;

- металл перед процессом сварки требует тщательной подготовки.

Особенности сварки

Сварка неплавящимся электродом, который по составу тугоплавкий и имеют высокую температуру для плавления, которая гораздо выше уровня. Для выбора вида электрода изучается химический состав и толщина металла, затем подбирается.

Виды расходников для сварки:

- Вольфрамовые. Сварка неплавящимся электродом в защитных газах нужна для надежных прочных швов в промышленности и быту. Электроды имеют сердечник с диаметром 1-4 мм и защитное напыление для соединения разных между собой металлов. У вольфрама температура выше дуги, которая меньше изнашивается и теряет свои способности благодаря этому. В качестве газа используется аргон.

- Графитовые. Есть проводниками с углеродом-графитом, самый долговечный вид, который устойчивый к высоким температурам и электрическому току. Свое применение находят только в промышленности для сварки кабелей с алюминия и меди на специальном оборудовании. Электроды используют для соединения деталей из стали с низким составом углерода и для скрытия дефектов на чугуне.

Для работы с проводами из меди применяют в работе графитовые стержни.

Для работы с проводами из меди применяют в работе графитовые стержни. - Угольные. В заготовках с толстыми стенками убираются дефекты, не часто применяются. При сварке неплавящимся электродом применяют до 600 А ток и используют обычно только в промышленных целях. Они хорошо проводят электричество за счет слоя меди в своем покрытии и применяются не только для сваривания, но и для спаивания, резки. Таких показателей электричества достаточно для того, чтоб нагреть и расплавить конструкционную и низколегированную сталь. В состав электродов входит кокс, который обеспечивает прочность. Диаметр и длина от 1,5 мм до больших размеров. Угольные и графитовые электроды не пользуются спросом, их редко где применяют.

Сварка стали неплавящимся электродом позволяет аккуратно, практически невидимо без грубых дефектов получить красивый шов и соединить в одно целое большие листовые листы металлов. Используется листовой метал в машиностроении, строительстве для укрытий и ограды временных сооружений, военной промышленности. Большим плюсом есть возможность комбинировать и соединять листы, которые из разных металлов и сплавов, при этом риски получить вмятины или деформации минимальные. Сварка неплавящимся электродом по ГОСТу всегда соблюдает его. Используя сварочный аппарат, обязательно нужно соблюдать правила и пользоваться защитной маской для глаз и лица.

Большим плюсом есть возможность комбинировать и соединять листы, которые из разных металлов и сплавов, при этом риски получить вмятины или деформации минимальные. Сварка неплавящимся электродом по ГОСТу всегда соблюдает его. Используя сварочный аппарат, обязательно нужно соблюдать правила и пользоваться защитной маской для глаз и лица.

Графитовые

Графитовые электроды обладают электропроводностью, более высокой, чем у угольных расходных элементов. Это позволяет осуществлять сварку при большом значении тока. Преимуществом также является высокая устойчивость против окисления при высоких температурах, что снижает их расход при осуществлении соединительных работ. Графитовые электроды находят широкое применение на металлургических предприятиях.

К достоинствам графитовых электродов относятся: небольшой период времени, необходимый для их прогревания, стойкость к появлению трещин, отсутствие прилипания к поверхности изделий при нагревании. Для образования стабильной дуги достаточно небольшого значения тока.

Графитовые стержни по сравнению с угольными более практичны. Работа с ними является удобной, а полученное соединение отличается прочностью и долговечностью.

Плюсы и минусы

Тугоплавкие стержни часто вызывают споры среди новичков и мастеров. Это происходит из-за того, что присутствует равное количество как плюсов, так и минусов.

- Исключается деформация материала.

- Высокое качество и срок службы шва.

- Минимум времени на процесс и требуемых навыков.

Недостатки неплавящихся моделей:

- Защитный газ легко распространяется за зону сварки, что не позволяет работать на открытой территории.

- Необходимо предварительная подготовка материала, чтобы избежать брака.

- Вне сварочной зоны необходимо очищать детали.

Некоторые могут согласиться с нами и сказать, что описанные недостатки тугоплавких электродов не столь существенны.

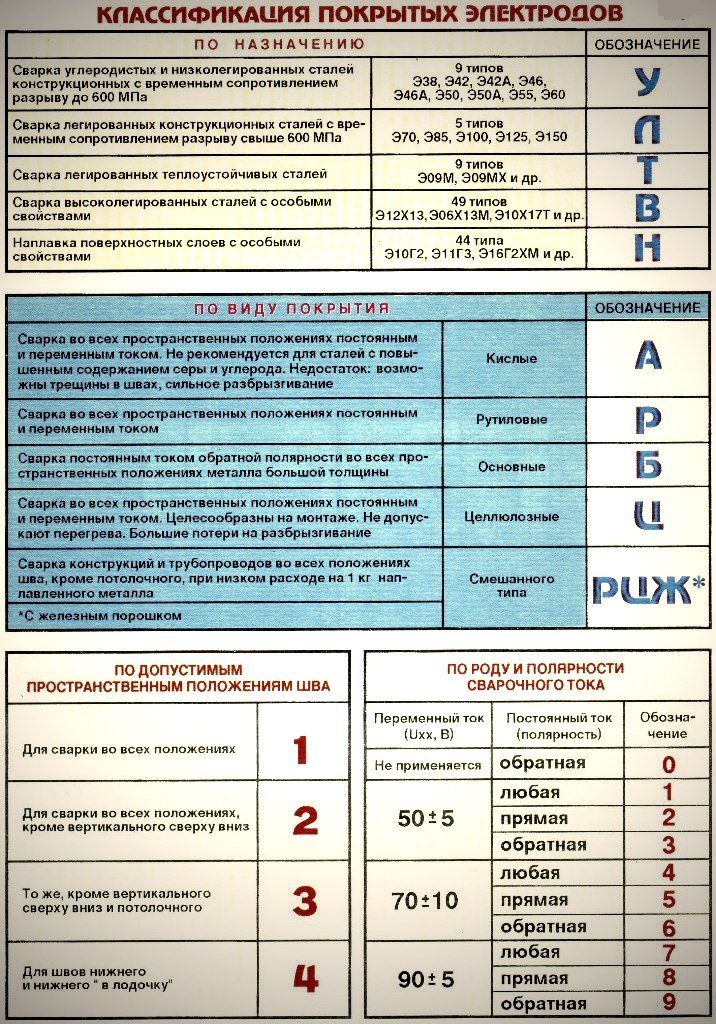

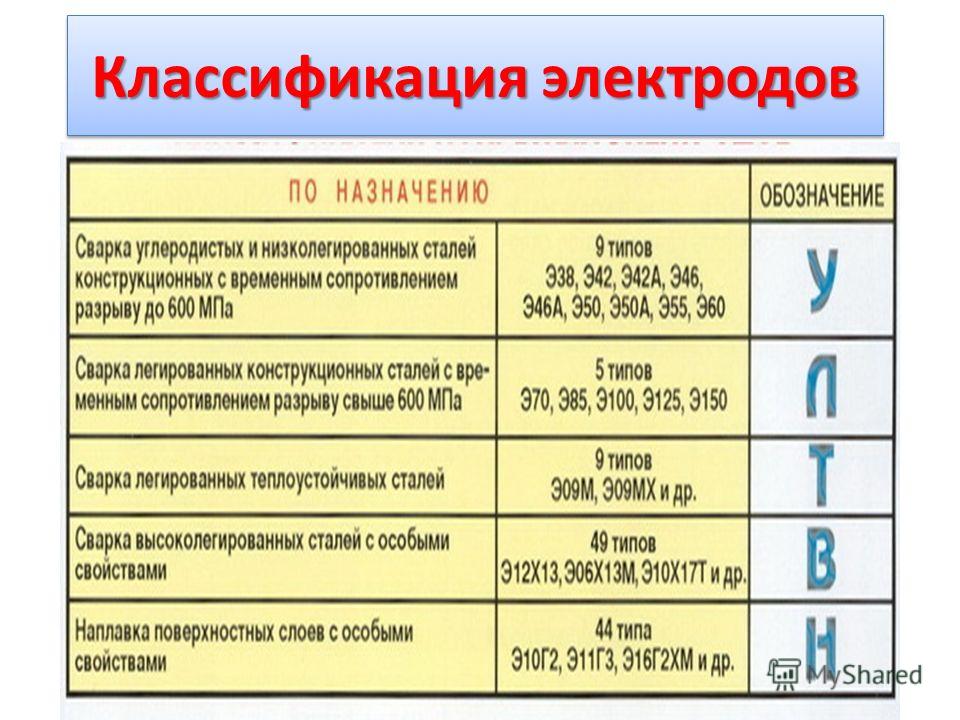

Классификация электродов для сварки высоколегированных сталей по ГОСТ 9466—75 и ГОСТ 10052—75

Таблица 11. Структура обозначения

Структура обозначения

| E | 2 | 00 | 5 | П | 2 | 0 | |

| Стойкость против межкристаллитной коррозии | |||||||

| Жаростойкость | |||||||

| Содержание ферритной фазы | |||||||

| Вид покрытия | |||||||

| Положение швов при сварке | |||||||

| Полярность, напряжение холостого хода трансформатора | |||||||

Таблица 12. Стойкость против межкристаллитной коррозии

| Стойкость против межкристаллитной коррозии по ГОСТ 6032—89 | |

| Индекс | Метод |

| 0 | — |

| 1 | А |

| 2 | АМ—АМУ |

| 3 | Б |

| 4 | В и ВУ |

| 5 | Д |

Таблица 13. Жаростойкость

| Индекс | Максимальная рабочая температура, °C, по: | |

| жаропрочности | жаростойкости | |

| 0 | — | — |

| 1 | До 500 | До 600 |

| 2 | 510—550 | 610—650 |

| 3 | 560—600 | 660—700 |

| 4 | 610—650 | 710—750 |

| 5 | 660—700 | 760—800 |

| 6 | 710—750 | 810—900 |

| 7 | 760—800 | 910—1000 |

| 8 | 810—850 | 1010—1100 |

| 9 | Свыше 850 | Свыше 1100 |

Таблица 14. Содержание ферритной фазы

Содержание ферритной фазы

| Содержание ферритной фазы в наплавленном металле | |

| Индекс | % |

| 0 | — |

| 1 | 0,5—4,0 |

| 2 | 2,0—4,0 |

| 3 | 2,0—5,5 |

| 4 | 2,0—8,0 |

| 5 | 2,0—10,0 |

| 6 | 4,0—10,0 |

| 7 | 5,0—15,0 |

| 8 | 10,0—20,0 |

Таблица 15. Вид покрытия

| Индекс | Вид покрытия |

| А | Кислый |

| Б | Основной |

| Ц | Целлюлозный |

| Р | Рутиловый |

| АЦ, РБ и др. | Смешанный |

| П | Прочие |

Таблица 16. Положение швов при сварке

| Индекс | Положение швов при сварке |

| 1 | Все |

| 2 | Все, кроме вертикального сверху вниз |

| 3 | Нижнее, горизонтальное на вертикальной плоскости и вертикальное снизу вверх |

| 4 | Нижнее и нижнее в лодочку |

Таблица 17. Полярность, напряжение холостого хода трансформатора

Полярность, напряжение холостого хода трансформатора

| Индекс | Полярность постоянного тока | UXX трансформатора, В |

| 0 | Обратная (+) | — |

| 1 | Любая (+/–) | 50 |

| 2 | Прямая (–) | 50 |

| 3 | Обратная (+) | 50 |

| 4 | Любая (+/–) | 70 |

| 5 | Прямая (–) | 70 |

| 6 | Обратная (+) | 70 |

| 7 | Любая (+/–) | 90 |

| 8 | Прямая (–) | 90 |

| 9 | Обратная (+) | 90 |

Оборудование для ручной дуговой сварки

Оборудование, необходимое для ручного дугового сваривания, состоит:

- из источника питания, который может быть как переносным, так и стационарным в зависимости от вида выполняемых сварщиком работ;

- из кабеля с электродержателем, в котором фиксируется покрытый специальной обмазкой электрод;

- из кабеля обратного заземления для соединения свариваемого изделия с источником питания.

Также не стоит забывать о дополнительных средствах, таких, как: защитная маска, перчатки сварщика, разнообразные приспособления для удаления шлака и другие вещи, необходимые для удобства специалиста.

Как выбрать вольфрамовые электроды | Тиберис

0

На сумму: 0 р.

Вольфрамовые электроды используются при аргонодуговой сварке, то есть сварке неплавящимся электродом в среде защитного газа аргона.

Температура плавления вольфрама – 3410 °С, температура кипения – 5900 °С. Это самый тугоплавкий из существующих металлов. Вольфрам сохраняет твердость даже при очень высоких температурах. Это позволяет делать из него неплавящиеся электроды. В природе вольфрам встречается, в основном, в виде окисленных соединений — вольфрамита и шеелита.

При аргонодуговой сварке дуга горит между свариваемой деталью и вольфрамовым электродом. Электрод находится внутри сварочной горелки. Для сварки в среде защитных газов обычно применяют постоянный ток прямой полярности. Иногда используется ток обратной полярности или переменный ток. В таких случаях целесообразно использовать вольфрамовые электроды с легирующими добавками, которые повышают стабильность и устойчивость сварочной дуги.

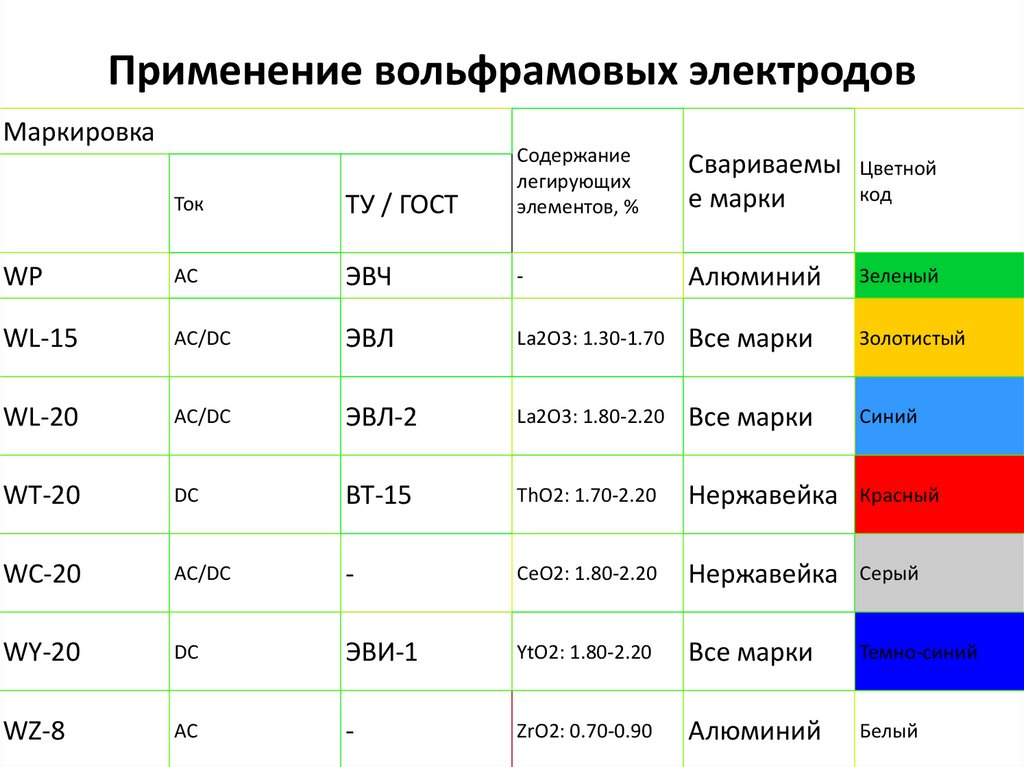

Для улучшения качества электрода (например, устойчивости к высоким температурам, повышения стабильности горения дуги) в чистый вольфрам вводят в качестве добавки окислы редкоземельных металлов. Существует ряд разновидностей вольфрамовых электродов, в зависимости от содержания этих добавок. Этим определяется марка электрода. Марку электрода в наше время легко запомнить по цвету, в который окрашен один конец. Вольфрамовые электроды делятся на три типа: Постоянного (WT,WY), Переменного (WP, WZ) и Универсальные (WL,WC).

Международные марки электродов

WP (зеленый) — Электрод из чистого вольфрама (содержание не менее 99,5%).

Основные свариваемые материалы: алюминий, магний и их сплавы.

Ознакомиться с ценами на WP (зеленые) электроды, можно по ссылке.

WZ-8 (белый) — Электроды с добавлением оксида циркония предпочтительны для сварки на переменном токе, когда не допускается даже минимальное загрязнение сварочной ванны. Электроды дают чрезвычайно стабильную дугу. Допустимая токовая нагрузка на электрод несколько выше, чем на цериевые, лантановые и ториевые электроды. Рабочий конец электрода при сварке на переменном токе обрабатывается в форме сферы.

Основные свариваемые материалы: алюминий и его сплавы, бронза и ее сплавы, магний и его сплавы, никель и его сплавы.

Ознакомиться с ценами на WZ-8 (белые) электроды, можно по ссылке.

WT-20 (красный) — Электрод с добавлением оксида тория. Наиболее распространенные электроды, поскольку они первые показали существенные преимущества композиционных электродов над чисто вольфрамовыми при сварке на постоянном токе. Тем не менее, торий — радиоактивный материал низкого уровня, таким образом, пары и пыль, образующаяся при заточке электрода, могут влиять на здоровье сварщика и безопасность окружающей среды.

Сравнительно небольшое выделение тория при эпизодической сварке, как показала практика, не являются факторами риска. Но, если сварка производится в ограниченных пространствах регулярно и в течение длительного времени или сварщик вынужден вдыхать пыль, образующуюся при заточке электрода, необходимо в целях безопасности оборудовать места производства работ местной вентиляцией.

Торированные электроды хорошо работают при сварке на постоянном токе и с улучшенными источниками тока, при этом, в зависимости от поставленной задачи можно менять угол заточки электрода. Торированные электроды хорошо сохраняют свою форму при больших сварочных токах даже в тех случаях, когда чисто вольфрамовый электрод начинает плавиться с образованием на конце сферической поверхности.

Электроды WT-20 не рекомендуется использовать для сварки на переменном токе. Торец электрода обрабатывается в форме площадки с выступами.

Ознакомиться с ценами на WT-20 (красные) электроды, можно по ссылке.

WY-20 (темно-синий) — Иттрированый вольфрамовый электрод, наиболее стойкий из используемых сегодня неплавящихся электродов. Используется для сварки особо ответственных соединений на постоянном токе прямой полярности, содержание окисной добавки — 1,8-2,2%, иттрированый вольфрам повышает стабильность катодного пятна на конце электрода, вследствие чего улучшается устойчивость дуги в широком диапазоне рабочих токов.

Основные свариваемые материалы: сварка особо ответственных конструкций из углеродистых, низколегированных и нержавеющих сталей, титана, меди и их сплавов на постоянном токе (DC).

Ознакомиться с ценами на WY-20 (темно-синие) электроды, можно по ссылке.

WC-20 (серый) — Сплав вольфрама с 2% оксида церия (церий — самый распространенный нерадиоактивный редкоземельный элемент) улучшает эмиссию электрода. Улучшает начальный запуск дуги и увеличивает допустимый сварочный ток. Электроды WC-20 — универсальные, ими можно с успехом сваривать на переменном токе и на постоянном прямой полярности.

По сравнению с чисто вольфрамовым электродом, цериевый электрод дает большую устойчивость дуги даже при малых значениях тока. Электроды применяются при орбитальной сварке труб, сварке трубопроводов и тонколистовой стали. При сварке этими электродами с большими значениями тока происходит концентрация оксида церия в раскаленном конце электрода. Это является недостатком цериевых электродов.

Основные свариваемые материалы: металлы с высокой температурой плавления (молибден, тантал), ниобий и его сплавы, медь, бронза кремниевая, никель и его сплавы, титан и его сплавы. Подходит для всех типов сталей и сплавов на переменном и постоянном токе

Ознакомиться с ценами на WC-20 (серые) электроды, можно по ссылке.

WL-20, WL-15 (синий, золотистый) — Электроды из сплава вольфрама с оксидом лантана имеют очень легкий первоначальный запуск дуги, низкую склонность к прожогам, устойчивую дугу и отличную характеристику повторного зажигания дуги.

Добавление 1,5% (WL-15) и 2,0% (WL-20) оксида лантана увеличивает максимальный ток, несущая способность электрода примерно на 50% больше для данного типоразмера при сварке на переменном токе, чем чисто вольфрамового. По сравнению с цериевыми и ториевыми, лантановые электроды имеют меньший износ рабочего конца электрода.

Лантановые электроды более долговечны и меньше загрязняют вольфрамом сварной шов.

Основные свариваемые материалы: высоколегированные стали, алюминий, медь, бронза. Подходит для всех типов сталей и сплавов на переменном и постоянном токе.

Ознакомиться с ценами на WL-20здесь и WL-15 по ссылке.

Советы по аргонодуговой сварке вольфрамовым электродом

На постоянном токе свариваются (сталь, нержавейка, титан, латунь, медь, чугун а также разнородные соединения). Для каждого материала нужна своя присадочная проволока и чем лучше вы подберете ту которая соответствует по химическому составу, тем крепче, красивее и надежней будет соединение. Горелка должна подключатся в «-», а зажим заземления в «+». При этом мы получаем прямую полярность, которая дает нам более стабильную направленную дугу и глубокое проплавление. При выборе вольфрамового электрода нужно обратить внимание на его диаметр т.к. он выбирается исходя из толщин свариваемых деталей.

Горелка должна подключатся в «-», а зажим заземления в «+». При этом мы получаем прямую полярность, которая дает нам более стабильную направленную дугу и глубокое проплавление. При выборе вольфрамового электрода нужно обратить внимание на его диаметр т.к. он выбирается исходя из толщин свариваемых деталей.

Для сварки на постоянном токе нужно помнить самое главное требование, вольфрамовый электрод должен быть заточен очень точно и остро. На крупных предприятиях для заточки вольфрамовых электродов используют специальные машинки и станки с алмазным кругом, но не имея такового можно использовать обычный лепестковый круг с мелким зерном или точильный станок. Заточка производится к острию электрода при этом не допускать его перегрева т.к. вольфрам становится более хрупким и начинает попросту крошиться. Так же нужно помнить о защитном газе, это должен быть аргон высокой частоты (объемная доля аргона должна быть не менее. 99,998 %).

Если же газ плохой, то он сразу даст о себе знать, самый главный признак, это потемнение сварочного шва. На баллоне должен быть установлен регулятор, он может быть как с манометрами так и поплавкового типа. Все чаще большинство серьезных предприятий используют импортные редукторы с двумя ротаметрами и второй используют для поддува. Это в свою очередь дает защиту обратного валика шва (сварка листов и труб).

На баллоне должен быть установлен регулятор, он может быть как с манометрами так и поплавкового типа. Все чаще большинство серьезных предприятий используют импортные редукторы с двумя ротаметрами и второй используют для поддува. Это в свою очередь дает защиту обратного валика шва (сварка листов и труб).

Сама сварка производится справа налево, в правой руке горелка, в левой руке присадочный материал (если он необходим). Если на аппарате присутствуют функции «спад тока» и «газ после сварки» то про них не нужно забывать, первая даст Вам плавный спад тока в конце сварки, а вторая продолжит защиту сварочного шва в процессе остывания. Горелка должна находиться под углом 700 до 850, присадка подается приблизительно под углом 200 плавно и поступательно. По окончанию сварки не нужно торопиться и отрывать горелку от места сварки т.к. это приведет к удлинению дуги и плохой защиты шва.

На переменном токе сваривается алюминий, вольфрам при подготовке не затачивают как иглу, а только слегка закругляют. При сварке алюминия важную часть нужно уделить подготовке как материала так и присадки. Во первых, поверхность должна быть зачищена и обезжирена. Во вторых снять фаски, если толщина не позволяет сделать полный провар. К присадке тоже уделяется должное внимание, необходимо грамотно подобрать хим. состав, это может быть чистый АL 99%, AlSi (силумин) или AlMg (дюраль). В остальном нужна только практика.

При сварке алюминия важную часть нужно уделить подготовке как материала так и присадки. Во первых, поверхность должна быть зачищена и обезжирена. Во вторых снять фаски, если толщина не позволяет сделать полный провар. К присадке тоже уделяется должное внимание, необходимо грамотно подобрать хим. состав, это может быть чистый АL 99%, AlSi (силумин) или AlMg (дюраль). В остальном нужна только практика.

Как себя обезопасить

И в конце хотелось бы отметить что при данном виде сварке нужно должным образом относиться к средствам защиты. Выбирайте только те средства защиты в которых будет не только комфортно но и безопасно т.к. при TIG сварке очень сильное ультрафиолетовое излучение, а глаза нам даны только одни.

Спасибо за подписку!

Разница между расходуемым и нерасходуемым электродом

Пинту Присоединение

Дуговая сварка — это один из видов процесса сварки плавлением, при котором электрическая дуга используется для подачи тепла для плавления соприкасающихся поверхностей основного металла, а также присадочного металла. Существует несколько процессов дуговой сварки, а именно дуговая сварка с защитным металлом (SMAW), дуговая сварка металлическим электродом в среде защитного газа (GMAW), дуговая сварка вольфрамовым электродом в газе (GTAW), дуговая сварка порошковой проволокой (FCAW), дуговая сварка под флюсом (SAW), электрошлаковая сварка (ESW). ), дуговая углеродная сварка (CAW), электрогазовая сварка (EGW) и т. д. Независимо от процесса сварки дуга всегда возникает между электродом и проводящим основным металлом. В некоторых процессах дуговой сварки электрод расходуется во время сварки для подачи необходимого наполнителя; в то время как в других процессах электрод остается неизменным. По расходу электродного материала при сварке сварочные электроды можно разделить на плавящиеся электроды и неплавящиеся электроды.

При дуговой сварке плавящийся электрод плавится из-за нагрева дуги и впоследствии откладывается на валике сварного шва. Поскольку сам электрод поставляет необходимый наполнитель для заполнения корневого зазора между исходными компонентами, подача дополнительного наполнителя не требуется. Очевидно, расплавленная часть электрода в конечном итоге становится неотъемлемой частью наплавленного валика. Из-за постоянного расхода электрода срок его службы короток. Материал расходуемого электрода следует выбирать в зависимости от материала заготовки, так как химическая совместимость очень важна для образования коалесценции. В процессах дуговой сварки, таких как SMAW, GMAW, SAW, FCAW, ESW и т. д., используется расходуемый электрод. С другой стороны, неплавящийся электрод не плавится и не откладывается на сварном шве ни на одной стадии сварки. Здесь электрод используется только для создания и поддержания электрической дуги.

- Роль эмиссии электронов и образования дуги одинакова как для плавящихся, так и для неплавящихся электродов.

- При использовании как плавящихся, так и неплавящихся электродов прилегающая поверхность основных металлов, а также присадочный металл оплавляются во время дуговой сварки для образования коалесценции.

- Защитный газ требуется для обоих электродов, чтобы защитить горячий валик сварного шва от нежелательного окисления и загрязнения.

Однако источник защитного газа может варьироваться от одного сварочного процесса к другому.

Однако источник защитного газа может варьироваться от одного сварочного процесса к другому.

| Расходуемый электрод | Нерасходуемый электрод |

|---|---|

| Плавящийся электрод плавится во время сварки и впоследствии откладывается на валике сварного шва. | Неплавящийся электрод не плавится и не откладывается на сварном шве. Он остается неповрежденным на протяжении всей сварки. |

| Расходуемый электрод действует как наполнитель и, таким образом, поставляет необходимый наполнитель, предназначенный для заполнения корневого промежутка. | Неплавящийся электрод не подает наполнитель. При этом наполнитель необходимо подавать отдельно. |

| После сварки значительная часть электрода становится неотъемлемой частью наплавленного валика. | После сварки электрод остается целым (за исключением небольшой эрозии). |

Этот тип электрода не допускает автогенный режим сварки, так как присадочный материал наносится по своей сути. Его можно использовать как для гомогенного, так и для гетерогенного режима сварки. Его можно использовать как для гомогенного, так и для гетерогенного режима сварки. | Позволяет использовать все три режима сварки – автогенный, гомогенный и гетерогенный. |

| Материал электрода следует выбирать на основе исходных материалов, чтобы обеспечить химическую совместимость между ними. | Поскольку неплавящийся электрод не выступает в качестве наполнителя, материал электрода не зависит от свариваемых основных материалов. |

| Поскольку электродный материал расходуется во время сварки, обычно требуется частая замена электрода. Однако частота замены зависит от размера электрода и скорости осаждения наполнителя. | Неплавящийся электрод обеспечивает увеличенный срок службы, поскольку он не расходуется во время сварки. Частая замена также нежелательна (помогает повысить производительность). |

Процессы дуговой сварки с использованием плавящегося электрода:

| Процессы дуговой сварки, в которых используется неплавящийся электрод:

|

- Технология производства: литейное производство, формовка и сварка П.

Н. Рао (Tata McGraw Hill Education Private Limited).

Н. Рао (Tata McGraw Hill Education Private Limited). - Учебник по технологии сварки О. П. Кханна (Dhanpat Rai Publications).

Tagged Дуга, Проводимость, Электрод, Электрон, Соединение, Плавление

Типы сварочных электродов: плавящиеся и неплавящиеся

Типы сварочных электродов: плавящиеся и неплавящиеся

27 июля 2021 г.

В основе любого успешного сварочного проекта лежит использование правильного оборудования. Излишне говорить, что производственные услуги были бы практически невозможны без функций этих специализированных инструментов и оборудования. Специализированные приложения требуют различных материалов и оборудования для достижения наилучших результатов. Когда дело доходит до качества, наиболее важными сварочными инструментами являются металлические стержни, обычно называемые электродами.

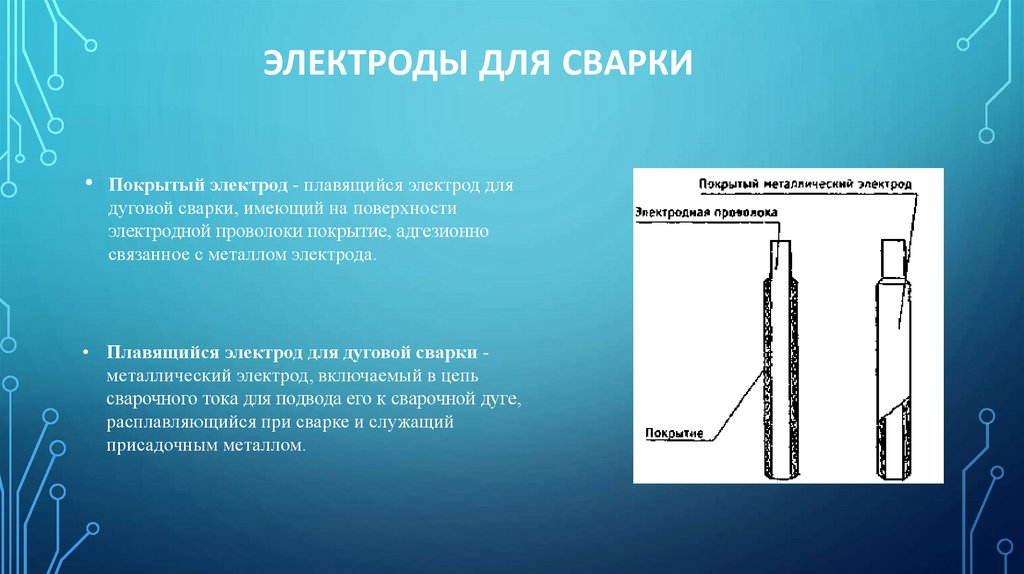

Сварочные электроды представляют собой металлические проволоки определенной длины, которые различаются по материалу, диаметру и покрытию. Эти покрытые проволоки соединяются со сварочным аппаратом, образуя электрическую дугу. Когда ток проходит через этот выбранный провод, дуга выделяет тепло для расплавления и сплавления металла. В области электродов существуют две отличительные категории. Основным компонентом работы любого профессионального сварщика является выбор наиболее подходящего электрода для проекта. Чтобы обеспечить качество сварных швов, давайте рассмотрим типы сварочных электродов, особенно плавящиеся и неплавящиеся.

Эти покрытые проволоки соединяются со сварочным аппаратом, образуя электрическую дугу. Когда ток проходит через этот выбранный провод, дуга выделяет тепло для расплавления и сплавления металла. В области электродов существуют две отличительные категории. Основным компонентом работы любого профессионального сварщика является выбор наиболее подходящего электрода для проекта. Чтобы обеспечить качество сварных швов, давайте рассмотрим типы сварочных электродов, особенно плавящиеся и неплавящиеся.

Расходные материалы: сварка SMAW/MIG

Плавящиеся электроды обладают несколькими ключевыми характеристиками, которые отличают их от аналогичных неплавящихся аналогов. Как правило, плавящиеся электроды широко используются при сварке в среде инертного газа (MIG) или дуговой сварке в защитном металле (SMAW), имеют более низкие температуры плавления и изготавливаются из стали с присадочным материалом. Более низкая температура плавления указывает на самое существенное отличие — эти электроды полностью расплавляются в процессе работы сварщика, становясь структурированным сварным швом. Отсюда и название расходуемый, так как основной металл расходуется электродами в процессе эксплуатации.

Отсюда и название расходуемый, так как основной металл расходуется электродами в процессе эксплуатации.

Окончательный выбор плавящихся и неплавящихся проводов зависит не только от типов сварочных электродов. Качество сварного шва, основной материал, минимизация брызг и прочность сварного шва являются важными определяющими факторами. Для генерации сильной дуги доступны различные варианты расходных материалов с покрытием и флюсом, но в целом они имеют меньшее применение в промышленности.

Неплавящиеся материалы: сварка плавлением/ВИГ

С другой стороны, при альтернативной сварке обычно используются неплавящиеся электроды. Эти электроды имеют более высокую температуру плавления и не вплавляются непосредственно в металл на протяжении всего процесса сварки. В отличие от плавящихся электродов, неплавящиеся электроды действуют исключительно как тепловыделяющие дуги во время плавления металла. Тем не менее, их покрытие также определяет полезность.

Традиционно для проектного применения доступны две отдельные категории неплавящихся электродов или электродов без наполнителя: углеродные и вольфрамовые. Спецификации вольфрама особенно применимы в широком спектре отраслей промышленности. Неплавящиеся электроды, использующие сварку вольфрамовым электродом в среде инертного газа (TIG), обеспечивают лучшую стабильность дуги, более длительный срок службы и превосходную устойчивость к загрязнению. Окончательный выбор материала стержня и присадочного металла в основном зависит от исходных материалов, предназначенных для сварки.

Спецификации вольфрама особенно применимы в широком спектре отраслей промышленности. Неплавящиеся электроды, использующие сварку вольфрамовым электродом в среде инертного газа (TIG), обеспечивают лучшую стабильность дуги, более длительный срок службы и превосходную устойчивость к загрязнению. Окончательный выбор материала стержня и присадочного металла в основном зависит от исходных материалов, предназначенных для сварки.

Орбитальная сварка: оборудование для критических спецификаций

Обратитесь в SEC Industrial за специальными инструментами и оборудованием для сварки плавлением. SEC — это давний и авторитетный источник информации об изделиях для орбитальной сварки, резки и затяжки. Мы продаем и сдаем в аренду качественное оборудование для экспертной орбитальной сварки, такой как сварка плавлением труб, фитингов или других цилиндрических компонентов. Для получения высококачественных повторяющихся сварных швов или более ответственных применений свяжитесь с нами сегодня, чтобы узнать о наших разнообразных продуктах и услугах.

Для работы с проводами из меди применяют в работе графитовые стержни.

Для работы с проводами из меди применяют в работе графитовые стержни.

Однако источник защитного газа может варьироваться от одного сварочного процесса к другому.

Однако источник защитного газа может варьироваться от одного сварочного процесса к другому. Н. Рао (Tata McGraw Hill Education Private Limited).

Н. Рао (Tata McGraw Hill Education Private Limited).