Технические характеристики – сварочный аппарат Сварог Real ARC 200 (Z238)

Сварочные инверторы MMA

Характеристики — сварочный аппарат Сварог Real ARC 200 (Z238)

Арт. X131102389

Арт. X131102389

Производитель | |

Мин. температура эксплуатации, °С | -10 |

Степень защиты | IP 21S |

Сварочный провод | DX25 |

Длина силовых кабелей, м | 3 |

Класс товара | полупрофессиональный |

Форсаж дуги | Нет |

Антизалипание | Да |

Все характеристики

Описание Характеристики и комплектация Документы Рейтинги и отзывы Статьи и обзоры

Производитель

Мин.

температура эксплуатации, °С

температура эксплуатации, °С-10 Степень защиты

IP 21S Сварочный провод

DX25 Длина силовых кабелей, м

3 Класс товара

полупрофессиональный Форсаж дуги

Нет Антизалипание

Да Защита от перегрева

Да Макс. температура эксплуатации, °С

40 КПД, %

85 Класс изоляции

F Производительность, %

85 Коэффициент мощности

0.7 Вес, кг

4 Тип тока

DC Частота, Гц

50 Напряжение сети, В

160, 270 Мин.

диаметр электрода MMA, мм

диаметр электрода MMA, мм1.5 Макс. диаметр электрода MMA, мм

4 Режим работы ПН % на макс. токе

60 Особенности

наличие сетевой вилки Макс. рабочее напряжение ММА, В

26.4 Мин. рабочее напряжение ММА, В

20.6 Напряжение холостого хода MMA, В

60 инвертор Тип сварки

MMA (дуговая, электродом) Потребляемая мощность ММА, кВА

7.1 Макс. сварочный ток MMA, А

200 Мин. сварочный ток MMA, А

15 Страна производства

Китай Родина бренда

Россия Нашли неточность в описании?

В комплекте

Инверторный сварочный аппарат

1 шт.

Электрододержатель 200 А, 3м

1 шт. Клемма заземления 200 А, 3м

1 шт. Руководство по эксплуатации

1 шт. Упаковка

1 шт.

Похожие товары

16 320 ₽

18 130 ₽

Сварочный инвертор Сварог Real Smart ARC 200 Black (Z28303)

-1 810 ₽

13 380 ₽

14 870 ₽

Инверторный сварочный аппарат Сварог REAL ARC 200 Black (Z238N)

-1 490 ₽

11 590 ₽

12 880 ₽

Инверторный сварочный аппарат Сварог ARC 200 Real (Z238N)

-1 290 ₽

30 800 ₽

34 220 ₽

Инверторный сварочный аппарат Сварог Real ARC 250 (Z244), вес 6,6кг

-3 420 ₽

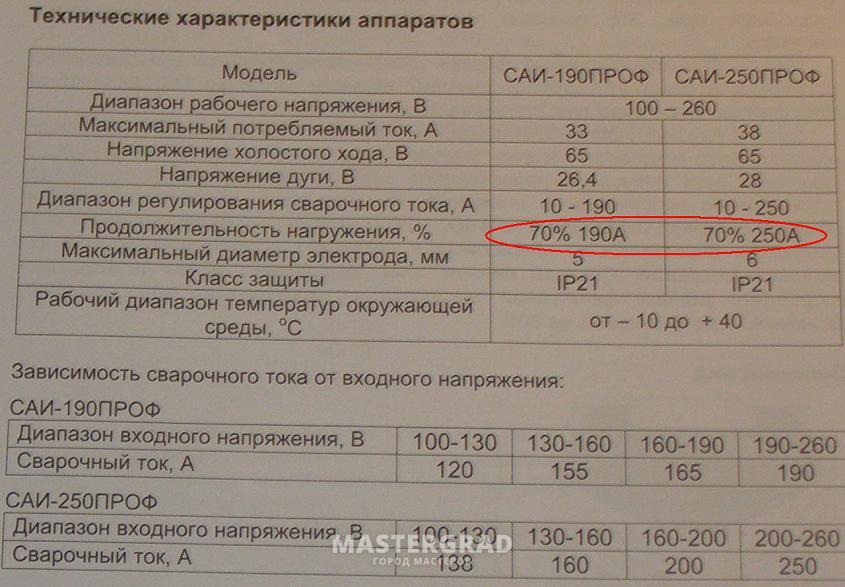

Сварочный аппарат Ресанта САИ 250 технические характеристики

Наиболее популярным видом сварочного оборудования являются инверторы дуговой ручной сварки.

Бренд «Ресанта» не стал исключением и представил на потребительском рынке свои сварочные аппараты бытового уровня. В каталоге производителя представлен достаточно широкий ассортимент бюджетных инверторов серии САИ. Среди моделей встречаются и отдельные модификации, которые выделяются техническими характеристиками, комплектацией и габаритами.

СОДЕРЖАНИЕ

- Технические характеристики инвертора Ресанта САИ-250 (Ресанта 250А)

- Сварочный аппарат Ресанта САИ 250ПРОФ

- Сварочный инвертор Ресанта САИ 250ПН

- Инверторный сварочный аппарат Ресанта САИ 250К

Технические характеристики инвертора Ресанта САИ-250 (Ресанта 250А)

Модель является одной из наиболее дорогих среди линейки САИ. На рынке она позиционируется как оборудование, предназначенное для бытового использования. Действительно, функционал дает возможность выполнять задачи среднего уровня. Это отличный выбор для дома или как учебное пособие для прохождения практики на производственном участке.

На рынке она позиционируется как оборудование, предназначенное для бытового использования. Действительно, функционал дает возможность выполнять задачи среднего уровня. Это отличный выбор для дома или как учебное пособие для прохождения практики на производственном участке.

Максимально доступная сила сварочного тока составляет 250А. Для того, чтобы подготовить инверторный сварочный аппарат Ресанта САИ 250, достаточно подключить его к однофазной сети. Вес оборудования небольшой. Поэтому можно к корпусу прикрепить ремень и переносить его.

Из функционала аппарата важно отметить систему охлаждения и предварительного контроля температуры. Если сварка перегреется, то автоматика оповестит об этом пользователя. Металлический корпус достаточно прочный, а все детали хорошо подогнаны. Комплектация минимальна: с аппаратом идет инструкция и два питающих кабеля. Остальную оснастку придется покупать дополнительно.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Технические характеристики:

| Диапазон регулирования сварочного тока | 10…250 А |

| Максимальный диаметр электрода | 6,0 мм |

| Максимальный потребляемый ток | 35 А |

| Эффективный потребляемый ток | 29 А |

| Диапазон входных напряжений | 140…260 В |

| Напряжение холостого хода | 85 В |

| Защита от залипания | функция “ANTI STICK” |

| Функция горячий старт | есть |

| Длина кабеля держателя и массы | 2 м |

| Защита от перегрева | автоматическая |

| Продолжительность нагружения | 70% при сварочном токе 250 А |

| Напряжение дуги | 30 В |

| Охлаждение | принудительное |

| Максимальная потребляемая мощность | 7,7 кВт |

| Габаритные размеры, Д×Ш×В | 310х130х185 мм |

| Температура окружающей среды | -10…+40 °С |

| Масса, не более | 5 кг |

| Гарантийный срок эксплуатации | 24 месяца |

| Класс защиты | IP21 |

| Длина упаковки, мм | 365 |

| Ширина упаковки, мм | 155 |

| Вес, кг | 6,5 |

| Высота упаковки, мм | 285 |

| Объем упаковки, м³ | 0,0161 |

Из особенностей модели следует подчеркнуть возможность быстрого соединения кабелей, удобную регулировку рабочих параметров, простоту использования. Основные достоинства инвертора:

Основные достоинства инвертора:

- хорошо работает от бытовой сети. Не нуждается в подключении через дополнительный трансформатор;

- инверторная система, собранная на транзисторах, в сочетании с другими техническими особенностями обеспечили небольшие размеры сварочного аппарата;

- плюс небольшой вес, что дает возможность пользоваться оборудованием на выездных работах;

- полная безопасность в эксплуатации;

- эффективная система принудительной вентиляции позволяет работать более продолжительное время без перерыва и выполнить сложную задачу;

- модель имеет в активе функции, облегчающие работу сварщика: антизалипание и горячий старт;

- прочный металлический корпус хорошо защищает узлы от возможных повреждений;

- имеет возможность преобразования тока высокой частоты и большой диапазон рабочих регулировок;

- позволяет использовать электроды как для постоянного, так и для переменного тока;

- аппарат не требует от сварщика специальных знаний.

Его могут эксплуатировать даже новички.

Его могут эксплуатировать даже новички.

Сварочный аппарат Ресанта САИ 250ПРОФ

Прочитав название модели, многие решат, что она предназначена для профессионалов. Это ошибка. Аппарат рассчитан на практикующих специалистов, освоивших азы мастерства и желающих развиваться дальше.

Технические характеристики 250ПРОФ мало чем отличаются от других устройств серии САИ. Максимальна сила тока составляет 250А, а выполнять работы можно электродами с покрытием диаметром до шести миллиметров. Предусмотрены функции, препятствующие залипанию электрода и упрощающие выполнение работы. Но в отличие от большинства других аналогов здесь предусмотрена функция форсажа дуги.

Благодаря тому, что схема выполнена на транзисторах аппарат обладает небольшими размерами. Но по весу он не очень подходит для частой транспортировки. Поэтому назвать его «походным» будет несправедливо, учитывая, что в «довесок» идет еще и маска с кабелями и комплектующими. Впрочем, если 9 кг кому-то покажется очень скромным весом, то устройство можно рассматривать как вариант для работ передвижного характера.

Среди достоинств аппарата – большой дисплей, информация на котором хорошо видна даже при очень ярком солнце. Панель управления защищена прозрачным щитком из пластика. Есть эффективная система охлаждения. Но нужно принять во внимание, что она стартует только в принудительном порядке. То есть, об автоматическом контроле температуры речь не идет. Если следить за показаниями датчика температуры, то выполнять сложные работы с такой сваркой можно.

Относительно панели управления и требований безопасности, то здесь нет ничего сложного. Интерфейс интуитивно понятен даже новичку, а силовые устройства под напряжением хорошо защищены. Модель можно рекомендовать даже новичкам, которые хотят обучиться сварному делу и приобрести сварочный инвертор с перспективой роста профессиональных навыков.

Сварочный инвертор Ресанта САИ 250ПН

Модель заинтересует дачников и домашних умельцев. Она обладает достаточным запасом мощности, чтобы выполнять даже очень сложные работы на частном подворье. Небольшие габариты являются залогом мобильности, что очень важно при выездном характере работ. Важное преимущество САИ 250ПН – возможность работы даже при пониженном напряжении сети, что не редкость в сельской местности. Индекс «ПН» так и расшифровывается – пониженное напряжение.

Она обладает достаточным запасом мощности, чтобы выполнять даже очень сложные работы на частном подворье. Небольшие габариты являются залогом мобильности, что очень важно при выездном характере работ. Важное преимущество САИ 250ПН – возможность работы даже при пониженном напряжении сети, что не редкость в сельской местности. Индекс «ПН» так и расшифровывается – пониженное напряжение.

Для начала работы аппарат подключается к однофазной сети. На панели есть кнопка включения (выключения) питания. Нет потребности подключаться через стабилизаторы или другие аналогичные устройства. Все максимально упрощено для удобства использования техники.

У пользователей может сложиться мнение, что если аппарат работает на пониженном сетевом напряжении, то и сформировать сварной шов хорошего качества при таких условиях не составит проблем. Это совсем не так. Достойного качества соединение возможно только при оптимальных условиях сварки: хорошее напряжение, сила тока, правильно подобранные и качественные комплектующие. И конечно же, нужен достаточный уровень подготовки специалиста.

И конечно же, нужен достаточный уровень подготовки специалиста.

В активе оборудования удобная цифровая панель с защитным пластиковым щитком. Простые регулировки и подписи большим шрифтом на панели. Настроить аппарат на нужные параметры не составит труда даже человеку с плохим зрением. Функционал идентичен модели ПРОФ – полный набор функций, упрощающих работу сварщика.

Инверторный сварочный аппарат Ресанта САИ 250К

Среди других вариантов линейки САИ данная модель отличается самыми меньшими габаритами. Именно об этом информирует индекс «К» (компактный) в названии. По техническим характеристикам модель полностью идентична базовой САИ 250, а вот размерами значительно меньше. еще один несомненный плюс к компактности – небольшой вес. Всего лишь 5 кг, что дает возможность перевозить аппарат даже в общественном транспорте, переносить на ремне или в руках.

Эта модель предназначена именно для тех специалистов, работа которых носит исключительно разъездной характер. Нужно поехать в электричке на дачу или на маршрутке в училище – нет никаких преград, аппарат всегда можно взять с собой.

Читайте также: Лучшие инверторные сварочные аппараты для дома

Сварочный аппарат Ресанта САИ 250 и его модификации

Оцените, пожалуйста, статью

12345Всего оценок: 25, Средняя: 3

Что такое сварка. Методы и характеристики. Определение

Сварка является одним из наиболее распространенных процессов соединения, при котором две или более металлических деталей соединяются в единое целое с использованием высокой температуры для расплавления деталей вместе и обеспечения их соединения. круто вызывая фьюжн. Хотя эту концепцию легко описать, ее не так просто реализовать. Шероховатость поверхности, примеси, дефекты подгонки и различные свойства соединяемых материалов усложняют процесс соединения. Сварке могут подвергаться как одинаковые, так и разнородные металлы (гетерогенная сварка). Соединение является металлургическим (включая некоторую диффузию), а не просто механическим, как при клепке и болтовом соединении. Хотя сварка считается относительно новым процессом, применяемым сегодня, ее происхождение можно проследить до древних времен. До конца 1920-го века единственным сварочным процессом была кузнечная сварка , которую кузнецы использовали на протяжении тысячелетий для соединения железа и стали путем нагревания и ковки. На сегодняшний день существуют различные методы сварки, в том числе дуговая и газовая сварка, а также пайка твердым припоем и пайка. Хотя части этого описания не относятся к пайке твердым припоем, пайке и склеиванию.

Шероховатость поверхности, примеси, дефекты подгонки и различные свойства соединяемых материалов усложняют процесс соединения. Сварке могут подвергаться как одинаковые, так и разнородные металлы (гетерогенная сварка). Соединение является металлургическим (включая некоторую диффузию), а не просто механическим, как при клепке и болтовом соединении. Хотя сварка считается относительно новым процессом, применяемым сегодня, ее происхождение можно проследить до древних времен. До конца 1920-го века единственным сварочным процессом была кузнечная сварка , которую кузнецы использовали на протяжении тысячелетий для соединения железа и стали путем нагревания и ковки. На сегодняшний день существуют различные методы сварки, в том числе дуговая и газовая сварка, а также пайка твердым припоем и пайка. Хотя части этого описания не относятся к пайке твердым припоем, пайке и склеиванию.

Физика сварки

Цель процесса соединения состоит в том, чтобы заставить различные части материала стать единым целым. В случае двух кусков металла, когда атомы на краю одного куска подходят достаточно близко к атомам на краю другого куска для развития межатомного притяжения, два куска становятся одним.

В случае двух кусков металла, когда атомы на краю одного куска подходят достаточно близко к атомам на краю другого куска для развития межатомного притяжения, два куска становятся одним.

Существует две основные категории сварки:

- Сварка плавлением . При сварке плавлением две соединяемые кромки или поверхности нагревают до точки плавления и, при необходимости, добавляют расплавленный присадочный металл для заполнения зазора соединения. За счет свойственных этим процессам высокотемпературных фазовых переходов в материале создается зона термического влияния (ЗТВ). Сварные швы плавлением создаются путем коалесценции расплавленных основных металлов, смешанных с расплавленными присадочными металлами. Тепло для плавления либо вырабатывается в предполагаемом сварном соединении, либо подается к предполагаемому соединению из внешнего источника. Примером средства выделения тепла в сварном соединении является пропускание тока через электрическое контактное сопротивление между соприкасающимися поверхностями свариваемых материалов.

В большинстве процессов сварки плавлением тепло от внешнего источника применяется к сварному соединению для создания сварного соединения. Тепло передается от источника тепла к соединению путем теплопроводности, конвекции и излучения. К источникам выделяемого извне тепла относятся электронные лучи, лазерные лучи, экзотермические химические реакции (используемые при кислородно-газовой сварке и термитной сварке) и электрические дуги. Электрическая дуга, наиболее широко используемый источник тепла, является основой для различных процессов дуговой сварки. Сварка плавлением используется при производстве многих предметов повседневного обихода, включая самолеты, автомобили и конструкции.

В большинстве процессов сварки плавлением тепло от внешнего источника применяется к сварному соединению для создания сварного соединения. Тепло передается от источника тепла к соединению путем теплопроводности, конвекции и излучения. К источникам выделяемого извне тепла относятся электронные лучи, лазерные лучи, экзотермические химические реакции (используемые при кислородно-газовой сварке и термитной сварке) и электрические дуги. Электрическая дуга, наиболее широко используемый источник тепла, является основой для различных процессов дуговой сварки. Сварка плавлением используется при производстве многих предметов повседневного обихода, включая самолеты, автомобили и конструкции. - Сварка в твердом теле . При сварке в твердой фазе две чистые твердые металлические поверхности находятся в достаточно тесном контакте для образования металлической связи. Сварка в твердой фазе может выполняться при температуре ниже комнатной. Процесс соединения основан либо на деформации, либо на диффузии и ограниченной деформации, так что движение атомов (диффузия) создает новые связи между атомами двух поверхностей.

Кузнечная сварка — это метод сварки твердого тела, известный на протяжении веков. Многие металлы можно сваривать ковкой, наиболее распространенными из которых являются как высокоуглеродистые, так и низкоуглеродистые стали. Один из самых популярных, ультразвуковая сварка , используется для соединения тонких листов или проволоки из металла или термопласта путем их вибрации с высокой частотой и под высоким давлением. Другой распространенный процесс, сварка взрывом , включает соединение материалов путем их сдавливания под чрезвычайно высоким давлением. Энергия удара пластифицирует материалы, образуя сварной шов, хотя выделяется лишь ограниченное количество тепла.

Кузнечная сварка — это метод сварки твердого тела, известный на протяжении веков. Многие металлы можно сваривать ковкой, наиболее распространенными из которых являются как высокоуглеродистые, так и низкоуглеродистые стали. Один из самых популярных, ультразвуковая сварка , используется для соединения тонких листов или проволоки из металла или термопласта путем их вибрации с высокой частотой и под высоким давлением. Другой распространенный процесс, сварка взрывом , включает соединение материалов путем их сдавливания под чрезвычайно высоким давлением. Энергия удара пластифицирует материалы, образуя сварной шов, хотя выделяется лишь ограниченное количество тепла.

В этом разделе мы сосредоточимся на сварке плавлением , что более распространено, чем сварка в твердом состоянии. Сварка плавлением используется при производстве многих предметов повседневного обихода, включая самолеты, автомобили и конструкции. Используя источник тепла достаточной мощности, можно проплавить весь участок очень толстой пластины. Полученную сварочную ванну трудно контролировать, а зона термического влияния (ЗТВ) таких сварных швов имеет относительно крупное зерно, отрицательно влияющее на механические свойства стали. Зона термического влияния (ЗТВ) представляет собой кольцо, окружающее сварной шов, в котором температура процесса сварки в сочетании с напряжениями неравномерного нагрева и охлаждения изменяет термические свойства сплава. Воздействие сварки на материал, окружающий сварной шов, может быть неблагоприятным — в зависимости от используемых материалов и тепловложения используемого процесса сварки ЗТВ может иметь разный размер и прочность. В сварочной ванне тепло передается за счет конвекции и теплопроводности.

Используя источник тепла достаточной мощности, можно проплавить весь участок очень толстой пластины. Полученную сварочную ванну трудно контролировать, а зона термического влияния (ЗТВ) таких сварных швов имеет относительно крупное зерно, отрицательно влияющее на механические свойства стали. Зона термического влияния (ЗТВ) представляет собой кольцо, окружающее сварной шов, в котором температура процесса сварки в сочетании с напряжениями неравномерного нагрева и охлаждения изменяет термические свойства сплава. Воздействие сварки на материал, окружающий сварной шов, может быть неблагоприятным — в зависимости от используемых материалов и тепловложения используемого процесса сварки ЗТВ может иметь разный размер и прочность. В сварочной ванне тепло передается за счет конвекции и теплопроводности.

Понимание теплопередачи важно при производстве сварных швов, поскольку свойства сварного соединения контролируются его геометрией, а также составом и структурой свариваемых материалов.

Типы сварочных процессов

Основные категории сварки кратко представлены в следующих разделах.

Дуговая сварка

Дуговая сварка В процессах используется источник сварочного тока для создания и поддержания электрической дуги между электродом и основным материалом для расплавления металлов в месте сварки. Интенсивное тепло, выделяемое дугой, быстро расплавляет часть основного металла, что приводит к образованию сварного шва. Эта электрическая дуга имеет температуру около 3590°C в центре. Присадочный металл добавляется в большинство сварочных процессов для увеличения объема и прочности сварного соединения. Рядом с кончиком электрода образуется лужица расплавленного металла, состоящая из основного и присадочного металла. Когда электрод перемещается вдоль соединения, расплавленный металл затвердевает в его следе.

Источник питания для сварки может использовать либо постоянный ток (DC), либо переменный ток (AC), а также плавящиеся или неплавящиеся электроды . Зона сварки иногда защищается некоторым типом инертного или полуинертного газа , известного как защитный газ . При дуговой сварке длина дуги напрямую связана с напряжением, а количество подведенного тепла связано с током. Напряжение, подаваемое энергокомпаниями для промышленных целей, — 120 вольт (В), 230 В, 380 В или 480 В — слишком велико для использования при дуговой сварке. Следовательно, первой функцией источника питания для дуговой сварки является снижение высокого входного или линейного напряжения до приемлемого диапазона выходного напряжения, от 20 В до 80 В . Источники питания постоянного тока чаще всего используются для процессов ручной сварки, таких как дуговая сварка вольфрамовым электродом в среде защитного газа и дуговая сварка металлическим электродом, поскольку они поддерживают относительно постоянный ток даже при изменении напряжения. Это важно, потому что при ручной сварке может быть трудно удерживать электрод абсолютно неподвижно, и в результате длина дуги и, следовательно, напряжение имеют тенденцию к колебаниям.

Зона сварки иногда защищается некоторым типом инертного или полуинертного газа , известного как защитный газ . При дуговой сварке длина дуги напрямую связана с напряжением, а количество подведенного тепла связано с током. Напряжение, подаваемое энергокомпаниями для промышленных целей, — 120 вольт (В), 230 В, 380 В или 480 В — слишком велико для использования при дуговой сварке. Следовательно, первой функцией источника питания для дуговой сварки является снижение высокого входного или линейного напряжения до приемлемого диапазона выходного напряжения, от 20 В до 80 В . Источники питания постоянного тока чаще всего используются для процессов ручной сварки, таких как дуговая сварка вольфрамовым электродом в среде защитного газа и дуговая сварка металлическим электродом, поскольку они поддерживают относительно постоянный ток даже при изменении напряжения. Это важно, потому что при ручной сварке может быть трудно удерживать электрод абсолютно неподвижно, и в результате длина дуги и, следовательно, напряжение имеют тенденцию к колебаниям.

Расходуемый – нерасходуемый электрод

Стержень электрода может быть расходуемым или нерасходуемым. Если электрод изготовлен из углерода или вольфрама, его единственной целью является проведение тока для поддержания электрической дуги между его наконечником и заготовкой. Если используется неплавящийся электрод, и если соединение требует добавления присадочного металла, то этот металл должен подаваться с помощью отдельно нанесенного прутка или проволоки из присадочного металла. Для плавящегося электрода дуга может поддерживаться электродом, который не только проводит ток для поддержания дуги, но также плавит и подает присадочный металл в соединение.

Дуговая сварка металлическим электродом в среде защитного газа — SMAW

Источник: wikipedia.org Лицензия: Public Domain Дуговая сварка металлическим электродом в среде защитного газа (SMAW) — один из наиболее распространенных видов дуговой сварки. Она также известна как ручная дуговая сварка металлическим электродом (MMAW) или дуговая сварка. При дуговой сварке в защитном металле (SMAW) используется электрод, состоящий из стержня из присадочного металла , покрытого флюсом , который защищает зону сварки от окисления и загрязнения, выделяя углекислый газ (CO2) в процессе сварки. Присадочный металл, используемый в стержнях, должен быть совместим со свариваемым металлом, состав которого обычно близок к составу основного металла. Электрический ток используется для зажигания дуги между основным материалом и расходуемым стержнем электрода.

При дуговой сварке в защитном металле (SMAW) используется электрод, состоящий из стержня из присадочного металла , покрытого флюсом , который защищает зону сварки от окисления и загрязнения, выделяя углекислый газ (CO2) в процессе сварки. Присадочный металл, используемый в стержнях, должен быть совместим со свариваемым металлом, состав которого обычно близок к составу основного металла. Электрический ток используется для зажигания дуги между основным материалом и расходуемым стержнем электрода.

Процесс SMAW является самым простым с точки зрения требований к оборудованию. Он также универсален и может выполняться с относительно недорогим оборудованием, что делает его хорошо подходящим для работы в магазине и в полевых условиях. Оператор может стать достаточно опытным после небольшого обучения и может достичь мастерства с опытом. Большинство новых сварщиков начинают как « сварщики » и развивают необходимые навыки посредством обучения и опыта. Время сварки довольно медленное, поскольку расходуемые электроды необходимо часто заменять, а шлак, оставшийся от флюса, необходимо удалять после сварки.

Время сварки довольно медленное, поскольку расходуемые электроды необходимо часто заменять, а шлак, оставшийся от флюса, необходимо удалять после сварки.

Дуговая сварка металлическим газом – GMAW

Дуговая сварка металлическим газом (GMAW) , также известная как сварка в среде инертного газа или сварка MIG, представляет собой процесс дуговой сварки, в котором электрод представляет собой расходуемую неизолированную проволоку, а экранирование достигается путем заливки дуга с инертным газом. Сварка металлов в среде инертного газа (MIG) отличается от процесса SMAW тем, что ее электрод представляет собой голую сплошную проволоку, которая непрерывно подается в зону сварки и становится присадочным металлом по мере его расхода. Напротив, электроды SMAW должны быть выброшены, когда они достигнут минимальной длины. Газовую дуговую сварку широко применяют в полуавтоматическом, машинном и автоматическом режимах. Газовая защита должна обеспечивать полную защиту, так как даже небольшое количество вовлеченного воздуха может загрязнить наплавленный металл. Первоначально только инертные газы, такие как 9Для защиты использовали 0003 аргон и гелий . Сегодня также используется диоксид углерода , который можно смешивать с инертными газами. Поскольку GMAW подается непрерывно, электрод не требует регулярной замены, как в случае SMAW, что делает этот процесс подходящим для автоматизированной сварки.

Первоначально только инертные газы, такие как 9Для защиты использовали 0003 аргон и гелий . Сегодня также используется диоксид углерода , который можно смешивать с инертными газами. Поскольку GMAW подается непрерывно, электрод не требует регулярной замены, как в случае SMAW, что делает этот процесс подходящим для автоматизированной сварки.

Родственный процесс, дуговая сварка с флюсовой проволокой (FCAW), использует аналогичное оборудование, но использует проволоку, состоящую из стального электрода, окружающего порошковый наполнитель. Эта порошковая проволока дороже, чем стандартная сплошная проволока, и может образовывать дым и/или шлак, но она обеспечивает еще более высокую скорость сварки и большее проникновение металла.

Дуговая сварка вольфрамовым электродом в среде защитного газа – сварка ВИГ

Дуговая сварка вольфрамовым электродом в среде защитного газа , также известная как сварка вольфрамовым электродом в среде инертного газа (ВИГ) , представляет собой процесс дуговой сварки, в котором используется неплавящийся вольфрамовый электрод и инертный газ для дуги. экранирование. GTAW может выполняться как с присадочным металлом, так и без него. Когда используется присадочный металл, он добавляется в сварочную ванну из отдельного стержня или проволоки. Типичными защитными газами являются аргон, гелий или смесь этих газов. Сварка ВИГ особенно удобна для сварки тонких материалов, этот метод характеризуется стабильной дугой и высоким качеством сварных швов, но требует значительных навыков оператора и может выполняться только на относительно низких скоростях. Поскольку процесс GTAW является очень чистым процессом сварки, его можно использовать для сварки химически активных металлов, таких как титан и цирконий, алюминий и магний.

экранирование. GTAW может выполняться как с присадочным металлом, так и без него. Когда используется присадочный металл, он добавляется в сварочную ванну из отдельного стержня или проволоки. Типичными защитными газами являются аргон, гелий или смесь этих газов. Сварка ВИГ особенно удобна для сварки тонких материалов, этот метод характеризуется стабильной дугой и высоким качеством сварных швов, но требует значительных навыков оператора и может выполняться только на относительно низких скоростях. Поскольку процесс GTAW является очень чистым процессом сварки, его можно использовать для сварки химически активных металлов, таких как титан и цирконий, алюминий и магний.

Дуговая сварка под флюсом

Дуговая сварка под флюсом (SAW) — это высококачественный метод сварки, при котором сварочная дуга погружается под насыпь из гранулированных частиц флюса (состоящих из извести, кремнезема, оксида марганца, фторида кальция ) при зажигании дуги. Дополнительный флюс постоянно добавляется перед электродом по мере прохождения сварного шва. Флюс защищает дугу и расплавленный металл шва от окружающей атмосферы, тем самым предотвращая образование оксидов. Присадочный металл получают в основном из электродной проволоки, которая непрерывно подается через слой флюса в дугу и ванну расплавленного флюса. Это повышает качество дуги, поскольку загрязняющие вещества в атмосфере блокируются флюсом. Расплавленный флюс превращается в шлак, который является отходами и должен быть удален после сварки. В процессе сварки под флюсом не весь флюс превращается в шлак. В зависимости от процесса сварки от 50% до 90% флюса можно использовать повторно.

Флюс защищает дугу и расплавленный металл шва от окружающей атмосферы, тем самым предотвращая образование оксидов. Присадочный металл получают в основном из электродной проволоки, которая непрерывно подается через слой флюса в дугу и ванну расплавленного флюса. Это повышает качество дуги, поскольку загрязняющие вещества в атмосфере блокируются флюсом. Расплавленный флюс превращается в шлак, который является отходами и должен быть удален после сварки. В процессе сварки под флюсом не весь флюс превращается в шлак. В зависимости от процесса сварки от 50% до 90% флюса можно использовать повторно.

Сварку под флюсом обычно проводят в автоматическом или механизированном режиме. Дуговая сварка под флюсом идеально подходит для любого применения, связанного с длинными непрерывными швами. Возможность легко сваривать толстые листы, иногда с простой конфигурацией соединения, делает SAW предпочтительным методом для сварки компонентов больших и толстых структурных сборок. Например, корпус реактора под давлением представляет собой цилиндрический сосуд с полусферической нижней частью и верхней крышкой с фланцами и прокладками. Нижняя головка приварена к цилиндрической обечайке, состоящей из нескольких колец, сваренных между собой дуговой сваркой под флюсом с узким зазором. Сварка в узкий зазор имеет два основных преимущества. Это экономичная конфигурация соединения с меньшим объемом сварного шва, который необходимо заполнить по сравнению с другими конфигурациями соединений, и удобное для автоматизации соединение, сваренное с умеренными параметрами, ограничивает дефекты сварки и обеспечивает высокое качество сварного шва.

Нижняя головка приварена к цилиндрической обечайке, состоящей из нескольких колец, сваренных между собой дуговой сваркой под флюсом с узким зазором. Сварка в узкий зазор имеет два основных преимущества. Это экономичная конфигурация соединения с меньшим объемом сварного шва, который необходимо заполнить по сравнению с другими конфигурациями соединений, и удобное для автоматизации соединение, сваренное с умеренными параметрами, ограничивает дефекты сварки и обеспечивает высокое качество сварного шва.

Сварка сопротивлением

Сварка сопротивлением (ERW) — это процесс сварки, который включает выделение тепла за счет прохождения электрического тока через соединяемые детали. Небольшие лужицы расплавленного металла образуются в зоне сварки при пропускании через металл высокого тока (1000–100 000 А). Электросварка сопротивлением широко применяется, например, при производстве стальных труб и при сборке кузовов автомобилей. В автомобильной промышленности, среди прочего, широко используются процессы сопротивления в приложениях, в которых конструкция продукта определяет толщину напуска. Для многих из этих применений используются полностью автоматические и роботизированные системы.

Для многих из этих применений используются полностью автоматические и роботизированные системы.

Обычно применяемые процессы контактной сварки:

- контактная точечная сварка (RSW),

- контактная шовная сварка (RSEW),

- контактная рельефная сварка (RPW) Приварка шпилек сопротивлением

- .

Основными переменными процесса, связанными с этими процессами контактной сварки, являются сварочный ток, время сварки, усилие или давление электрода, материал электрода и конфигурация наконечника. Сварка сопротивлением (RW) была изобретена в 1886 году профессором Элиу Томсоном и является одним из самых простых и распространенных процессов сварки плавлением.

Точечная сварка сопротивлением – RSW

Точечная сварка сопротивлением или точечная сварка – это процесс сварки, используемый для соединения двух или более металлических листов, стоек, выступов или других плотно прилегающих друг к другу поверхностей в одном или нескольких местах. В этом методе соединение создается за счет тепла, выделяемого из-за сопротивления заготовок потоку тока и приложения давления. Сварка ограничена точками на перекрывающихся заготовках и, следовательно, не непрерывна. Заостренные медные электроды проводят сварочный ток к рабочему месту, а также служат для приложения давления для формирования прочного соединения. Эти контактирующие поверхности нагреваются кратковременным импульсом низковольтного тока большой силы с образованием расплавленного куска металла сварного шва. Небольшие лужицы расплавленного металла образуются в зоне сварки при пропускании через металл высокого тока (1000–100 000 А). Когда подача тока прекращается, давление электрода сохраняется, в то время как металл сварного шва быстро остывает и затвердевает. Электроды изготавливаются из осаждаемого упрочненного медно-хромового и/или циркониевого сплава и подлежат замене после определенного количества сварных швов.

В этом методе соединение создается за счет тепла, выделяемого из-за сопротивления заготовок потоку тока и приложения давления. Сварка ограничена точками на перекрывающихся заготовках и, следовательно, не непрерывна. Заостренные медные электроды проводят сварочный ток к рабочему месту, а также служат для приложения давления для формирования прочного соединения. Эти контактирующие поверхности нагреваются кратковременным импульсом низковольтного тока большой силы с образованием расплавленного куска металла сварного шва. Небольшие лужицы расплавленного металла образуются в зоне сварки при пропускании через металл высокого тока (1000–100 000 А). Когда подача тока прекращается, давление электрода сохраняется, в то время как металл сварного шва быстро остывает и затвердевает. Электроды изготавливаются из осаждаемого упрочненного медно-хромового и/или циркониевого сплава и подлежат замене после определенного количества сварных швов.

К преимуществам метода относятся эффективное использование энергии, ограниченная деформация заготовки, высокая производительность, простота автоматизации и отсутствие необходимых присадочных материалов. Основным недостатком является необходимость иметь доступ к обеим сторонам заготовки, в отличие от возможности сварки только с одной стороны. Наиболее часто используемые методы сварки в автомобильной промышленности включают контактную точечную сварку (RSW). В автомобильной промышленности, среди прочего, широко используются процессы сопротивления в приложениях, в которых конструкция продукта определяет толщину напуска. Для многих из этих применений используются полностью автоматические и роботизированные системы. Обычный стальной кузов автомобиля в среднем содержит 4500 точечных сварных соединений.

Основным недостатком является необходимость иметь доступ к обеим сторонам заготовки, в отличие от возможности сварки только с одной стороны. Наиболее часто используемые методы сварки в автомобильной промышленности включают контактную точечную сварку (RSW). В автомобильной промышленности, среди прочего, широко используются процессы сопротивления в приложениях, в которых конструкция продукта определяет толщину напуска. Для многих из этих применений используются полностью автоматические и роботизированные системы. Обычный стальной кузов автомобиля в среднем содержит 4500 точечных сварных соединений.

Сварка контактным швом – RSEW

Сварка контактным швом представляет собой процесс, аналогичный процессу точечной сварки, но вместо остроконечных электродов электроды в форме колеса катятся вдоль и часто подают заготовку, что позволяет длинные непрерывные сварные швы. При этом образуется сварной шов на стыкующихся поверхностях двух одинаковых металлов. Электроды часто имеют форму диска и вращаются, когда материал проходит между ними. Шов может быть встык или внахлест, и обычно это автоматизированный процесс. Соединение обычно является газонепроницаемым или непроницаемым для жидкости. Ряд сварных швов выполняется без отвода колес электродов или ослабления усилия электрода между точками, но колеса могут продвигаться либо прерывисто, либо непрерывно.

При этом образуется сварной шов на стыкующихся поверхностях двух одинаковых металлов. Электроды часто имеют форму диска и вращаются, когда материал проходит между ними. Шов может быть встык или внахлест, и обычно это автоматизированный процесс. Соединение обычно является газонепроницаемым или непроницаемым для жидкости. Ряд сварных швов выполняется без отвода колес электродов или ослабления усилия электрода между точками, но колеса могут продвигаться либо прерывисто, либо непрерывно.

Как и точечная сварка, шовная сварка основана на использовании двух электродов, обычно изготовленных из меди, для приложения давления и тока. Сварка швов обеспечивает чрезвычайно прочный сварной шов, потому что соединение выковано из-за приложенного тепла и давления. Обычно шовная сварка используется при производстве стальных труб круглого или прямоугольного сечения.

Лазерная сварка

Лазерная сварка является одним из процессов сварки с высокой плотностью мощности (порядка 1 МВт/см 2 ), которые используют очень высокий уровень тепловложения. Эти процессы обычно требуют автоматизации и имеют отличный потенциал для высокоскоростного производства. Лазерная сварка использует эффекты сварки плавлением материалов с теплом, подаваемым лазерным лучом, который падает на соединение. Лазер — это устройство, излучающее свет посредством процесса оптического усиления, основанного на стимулированном излучении электромагнитного излучения. Для целей сварки лазерный луч представляет собой когерентный монохроматический свет в инфракрасной или ультрафиолетовой части спектра электромагнитного излучения. Поэтому луч невидим. Коммерческие лазеры на углекислом газе (CO2) могут излучать многие сотни ватт в одной пространственной моде, которую можно сконцентрировать в крошечном пятне. Это излучение находится в тепловом инфракрасном диапазоне на длине волны 10,6 мкм; такие лазеры регулярно используются в промышленности для резки и сварки. Минимально расходящийся необработанный пучок фокусируется в маленькое пятно для получения наибольшей плотности мощности.

Эти процессы обычно требуют автоматизации и имеют отличный потенциал для высокоскоростного производства. Лазерная сварка использует эффекты сварки плавлением материалов с теплом, подаваемым лазерным лучом, который падает на соединение. Лазер — это устройство, излучающее свет посредством процесса оптического усиления, основанного на стимулированном излучении электромагнитного излучения. Для целей сварки лазерный луч представляет собой когерентный монохроматический свет в инфракрасной или ультрафиолетовой части спектра электромагнитного излучения. Поэтому луч невидим. Коммерческие лазеры на углекислом газе (CO2) могут излучать многие сотни ватт в одной пространственной моде, которую можно сконцентрировать в крошечном пятне. Это излучение находится в тепловом инфракрасном диапазоне на длине волны 10,6 мкм; такие лазеры регулярно используются в промышленности для резки и сварки. Минимально расходящийся необработанный пучок фокусируется в маленькое пятно для получения наибольшей плотности мощности.

Сварка лазерным лучом – преимущества и недостатки

Основные преимущества включают хорошую гибкость, повышенную производительность при существенной экономии затрат на техническое обслуживание и энергию при получении прочного сварного шва. Металлические листы толщиной от 0,2 до 6 мм легко поддаются лазерной сварке. В большинстве автомобильных отраслей промышленности используются лазерные системы с поперечным потоком CO2 мощностью от 3 до 5 кВт. Особое внимание следует уделить личной безопасности. Защитный кожух обязателен для защиты от рассеянного излучения. Необходимо использовать соответствующие защитные очки и одежду для данного типа лазера. Лазерное оборудование очень сложное и дорогое, и для его установки и настройки параметров требуется квалифицированный персонал. Поэтому этот процесс требует автоматизации и имеет отличный потенциал для высокоскоростного производства.

Газокислородная сварка

Газовая сварка использует тепло, выделяемое газовым пламенем, для расплавления присадочного металла, если он используется, и основного металла, тем самым создавая сварной шов. Газовая сварка является одним из старейших и наиболее универсальных сварочных процессов, но в последние годы она стала менее популярной в промышленности. Он до сих пор широко используется для сварки труб и труб, а также ремонтных работ. Аналогичный процесс, обычно называемый газокислородной резкой, используется для резки металлов.

Газовая сварка является одним из старейших и наиболее универсальных сварочных процессов, но в последние годы она стала менее популярной в промышленности. Он до сих пор широко используется для сварки труб и труб, а также ремонтных работ. Аналогичный процесс, обычно называемый газокислородной резкой, используется для резки металлов.

Наиболее распространенным процессом газовой сварки является кислородно-ацетиленовая сварка . Оборудование относительно недорогое и простое, в нем обычно используется сжигание ацетилена в кислороде для получения температуры сварочного пламени около 3100 °C. Чистый кислород вместо воздуха используется для повышения температуры пламени, чтобы обеспечить локальное плавление материала заготовки. Температура, при которой он горит, зависит от количества кислорода, присутствующего в газовой смеси.

Газы для кислородной сварки

Обычные газы:

- Ацетилен – Кислород. По сравнению с другими горючими газами оксиацетилен может производить самое горячее и концентрированное пламя.

В кислородно-ацетиленовом пламени также образуется углекислый газ, который служит защитным газом. Оксиацетиленовое пламя горит при температуре около 3773 К (3500 ° C; 6332 ° F). Основным недостатком ацетилена как топлива по сравнению с другими видами топлива является высокая стоимость.

В кислородно-ацетиленовом пламени также образуется углекислый газ, который служит защитным газом. Оксиацетиленовое пламя горит при температуре около 3773 К (3500 ° C; 6332 ° F). Основным недостатком ацетилена как топлива по сравнению с другими видами топлива является высокая стоимость. - Стабилизированный метилацетилен-пропадиен (МПС) имеет характеристики хранения и транспортировки СНГ и имеет теплотворную способность немного ниже, чем у ацетилена. MPS рекомендуется, в частности, для резки, а не для сварки.

- Водород – Кислород. Водород имеет чистое пламя и подходит для работы с алюминием. Он может использоваться при более высоком давлении, чем ацетилен, и поэтому подходит для подводной сварки и резки. Это хороший тип пламени для нагревания большого количества материала. Водород не используется для сварки сталей и других черных металлов, так как вызывает водородное охрупчивание. Водородное пламя горит при температуре 3073 К (2800 ° C; 5072 ° F).

Окисляющее – нейтральное – восстановительное пламя

Горелка Бунзена: крайняя левая: восстановительное пламя, крайняя правая: окислительное пламя Источник: wikipedia. org Лицензия: CC-BY SA 3.0

org Лицензия: CC-BY SA 3.0Температура, при которой она горит, зависит от количества кислорода, присутствующего в газовой смеси. На рисунке показаны три типа пламени, которые можно получить с помощью кислородно-ацетиленовых смесей. Сварка обычно выполняется с использованием нейтрального пламени с равным количеством кислорода и ацетилена.

- Уменьшение пламени . Восстановительное пламя – это пламя с низким содержанием кислорода и избытком ацетилена. Пламя имеет вторичное перо, отходящее от внутреннего конуса. Это вторичное перо возникает из-за избытка ацетилена в пламенной смеси, который изменяет химический состав сварочной ванны за счет уменьшения содержания оксида железа (восстановительный эффект) и добавления углерода (науглероживающий эффект). Он имеет желтый или желтоватый цвет из-за углерода или углеводородов.

- Нейтральное пламя . Нейтральное пламя — это пламя, в котором количества кислорода точно достаточно для горения и не происходит ни окисления, ни восстановления.

Пламя считается нейтральным, поскольку оно не увеличивает и не уменьшает какие-либо элементы из сварочной ванны. Пламя с хорошим балансом кислорода ярко-голубого цвета.

Пламя считается нейтральным, поскольку оно не увеличивает и не уменьшает какие-либо элементы из сварочной ванны. Пламя с хорошим балансом кислорода ярко-голубого цвета. - Окислительное пламя . Окислительное пламя – это пламя, образующееся при избыточном количестве кислорода. Когда количество кислорода увеличивается, пламя укорачивается, его цвет темнеет, оно шипит и ревет. Поскольку, как следует из названия, оно окисляет поверхность металла, это пламя оказывает вредное воздействие на свойства ферросплавов. За некоторыми исключениями (например, пайка платиной в ювелирных изделиях) окислительное пламя обычно нежелательно для сварки и пайки.

Сварка трением

Сварка трением — это форма сварки в твердом состоянии, при которой тепло получается за счет механического скользящего движения между свариваемыми частями. При сварке в твердом состоянии соединение создается приложением давления без значительного плавления какой-либо из рабочих частей. Поскольку плавление не происходит, сварка трением не является процессом сварки плавлением в традиционном смысле. Свариваемые детали удерживаются вместе под давлением. Как правило, фрикционное тепло возникает при вращении одной части относительно другой. При достижении определенной температуры вращательное движение прекращается, и приложенное давление сваривает детали вместе. Процесс соединения основан либо на деформации, либо на диффузии и ограниченной деформации, так что движение атомов (диффузия) создает новые связи между атомами двух поверхностей. Время, необходимое для создания сварных швов трением, измеряется в секундах.

Поскольку плавление не происходит, сварка трением не является процессом сварки плавлением в традиционном смысле. Свариваемые детали удерживаются вместе под давлением. Как правило, фрикционное тепло возникает при вращении одной части относительно другой. При достижении определенной температуры вращательное движение прекращается, и приложенное давление сваривает детали вместе. Процесс соединения основан либо на деформации, либо на диффузии и ограниченной деформации, так что движение атомов (диффузия) создает новые связи между атомами двух поверхностей. Время, необходимое для создания сварных швов трением, измеряется в секундах.

Сварка трением – преимущества и недостатки

Сочетание короткого времени сварки (порядка нескольких секунд) и непосредственного подвода тепла к границе раздела сварного шва дает относительно небольшие зоны термического влияния. Если установлены автоматические загрузочно-разгрузочные устройства, машины полностью автоматические. Нет необходимости использовать защитный газ, флюс и присадочный металл. Этот процесс успешно соединяет широкий спектр похожих материалов, а также ряд разнородных металлов, в том числе алюминий со сталью. Это особенно полезно в аэрокосмической отрасли, где он используется для соединения легких алюминиевых заготовок с высокопрочными сталями.

Этот процесс успешно соединяет широкий спектр похожих материалов, а также ряд разнородных металлов, в том числе алюминий со сталью. Это особенно полезно в аэрокосмической отрасли, где он используется для соединения легких алюминиевых заготовок с высокопрочными сталями.

С другой стороны, заготовка имеет ограничения по размеру. FRW ограничен в основном для круглых стержней с аналогичным поперечным сечением, детали других форм все еще можно использовать, но это намного сложнее. Для сварки трением обычно используется специальная роторная машина, которая требует более высоких капитальных затрат.

Сварка взрывом

Сварка взрывом предполагает соединение материалов путем их сдавливания под чрезвычайно высоким давлением, создаваемым управляемой детонацией. Энергия удара пластифицирует материалы, образуя сварной шов, хотя выделяется лишь ограниченное количество тепла. Металлы с высокой пластичностью, которые имеют гранецентрированное кубическое расположение атомов и не упрочняются быстро, лучше всего подходят для этого процесса. К ним относятся алюминий и медь, нержавеющая сталь, золото, серебро и платина. Типичные производимые геометрические формы включают пластины, трубы и трубные решетки. Этот процесс обычно используется для сварки разнородных материалов, включая соединение алюминия с углеродистой сталью в корпусах кораблей и нержавеющей стали или титана с углеродистой сталью в нефтехимических сосудах высокого давления. Недостатком этого метода является то, что для безопасного проведения процедуры необходимы обширные знания о взрывчатых веществах.

К ним относятся алюминий и медь, нержавеющая сталь, золото, серебро и платина. Типичные производимые геометрические формы включают пластины, трубы и трубные решетки. Этот процесс обычно используется для сварки разнородных материалов, включая соединение алюминия с углеродистой сталью в корпусах кораблей и нержавеющей стали или титана с углеродистой сталью в нефтехимических сосудах высокого давления. Недостатком этого метода является то, что для безопасного проведения процедуры необходимы обширные знания о взрывчатых веществах.

Ссылки:

Материаловедение: Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. Январь 1993 г.

Уильям Д. Каллистер, Дэвид Г. Ретвиш. Материаловедение и инженерия: введение, 9-е издание, Wiley; 9 издание (4 декабря 2013 г.), ISBN-13: 978-1118324578.

Эберхарт, Марк (2003). Почему все ломается: понимание мира по тому, как он разваливается. Гармония. ISBN 978-1-4000-4760-4.

Почему все ломается: понимание мира по тому, как он разваливается. Гармония. ISBN 978-1-4000-4760-4.

Гаскелл, Дэвид Р. (1995). Введение в термодинамику материалов (4-е изд.). Издательство Тейлор и Фрэнсис. ISBN 978-1-56032-992-3.

Гонсалес-Виньяс, В. и Манчини, Х.Л. (2004). Введение в материаловедение. Издательство Принстонского университета. ISBN 978-0-691-07097-1.

Эшби, Майкл; Хью Шерклифф; Дэвид Себон (2007). Материалы: инженерия, наука, обработка и дизайн (1-е изд.). Баттерворт-Хайнеманн. ISBN 978-0-7506-8391-3.

Дж. Р. Ламарш, А. Дж. Баратта, Введение в ядерную технику, 3-е изд., Prentice-Hall, 2001, ISBN: 0-201-82498-1.

Мы надеемся, что эта статья Сварка – методы и характеристики поможет вам. Если это так, дайте нам лайк на боковой панели. Основная цель этого веб-сайта – помочь общественности узнать интересную и важную информацию о материалах и их свойствах.

Дуговая сварка с постоянным напряжением

При сварке — помимо источника тока тока, вторым типом источника питания является машина постоянного напряжения (CV) или машина постоянного потенциала (CP). Он имеет относительно плоскую вольт-амперную характеристику. В этой статье мы поговорим о дуговой сварке постоянным напряжением.

Он имеет относительно плоскую вольт-амперную характеристику. В этой статье мы поговорим о дуговой сварке постоянным напряжением.

Плоская характеристическая кривая

Похоже на: коммерческое электроснабжение

Саморегулирующийся

Характеристики сварочного аппарата постоянного напряжения

Характеристики машины постоянного напряжения

На приведенном ниже рисунке показаны выходные характеристики источника постоянного тока и источника постоянного напряжения. Характеристическая кривая получается, когда машина подвергается ступенчатой статической нагрузке, а выходной ток и выходное напряжение измеряются и наносятся на график. Как видно, кривая постоянного тока быстро падает с увеличением тока. Вот почему эту кривую также называют падающей кривой. А вольт-амперные характеристики машины постоянного тока часто называют падающими характеристиками.

Плоская характеристика

Для сравнения, кривая постоянного напряжения не падает так быстро. Кривая остается относительно плоской. Поэтому эта кривая называется плоской кривой, а вольт-амперные характеристики называются плоскими характеристиками.

Машины постоянного напряжения никогда не используются для процессов, в которых используется ручная подача электродов, таких как дуговая сварка защищенным металлом. Эти машины больше подходят для процессов, в которых используется непрерывная подача проволоки, приводимая в действие механизированным устройством. Одним из ярких примеров является дуговая сварка под флюсом.

При изменении напряжения будут получены различные кривые, подобные кривой CV, показанной на рисунке выше.

Аналогично коммерческому электроснабжению

Чтобы понять источник постоянного напряжения в источниках сварочного тока, рассмотрим коммерческое электроснабжение, которое используется в наших домах. Местный трансформатор подключается к линии 11 кВ и преобразует ее в полезное напряжение; скажем 50 вольт или 100 вольт (стандарт в разных странах разный). После этого в каждый дом подается постоянное напряжение. Вы обнаружите, что в каждой розетке в доме напряжение одинаковое.

После этого в каждый дом подается постоянное напряжение. Вы обнаружите, что в каждой розетке в доме напряжение одинаковое.

Фактический ток, потребляемый каждым прибором, зависит от электрического сопротивления (R), предлагаемого этим прибором, в соответствии с законом Ома (V=IR). Поскольку V остается неизменным, ток зависит от «R», который различен для каждого прибора в доме. Приборы с более высокой номинальной мощностью потребляют больший ток (предлагая меньшее сопротивление), поскольку требования к мощности выше. Точно так же приборы с более низким номиналом потребляют меньший ток (предлагая большее сопротивление), поскольку они могут работать с меньшей мощностью.

Сварочные аппараты, работающие по принципу постоянного напряжения, работают аналогичным образом.

В тех сварочных процессах, в которых используется электрод с непрерывной подачей, скорость плавления прямо пропорциональна силе тока. Более высокий ток означает более высокую скорость плавления электрода, а более низкий ток означает более низкую скорость плавления. Конечно, скорость плавления не одинаковая для всех проволок, во всех атмосферных условиях и на всех основных металлах.

Конечно, скорость плавления не одинаковая для всех проволок, во всех атмосферных условиях и на всех основных металлах.

Скорость плавления может варьироваться в зависимости от диаметра проволоки, состава электрода, используемого защитного газа и т. д. Однако индивидуально для каждой проволоки скорость плавления увеличивается при увеличении тока. Это определенная зависимость, которая изображена на следующем рисунке. Эта цифра была построена для стальных сварочных проволок с защитной атмосферой из углекислого газа.

Саморегулирующийся

В машине с источником постоянного напряжения проволока подается с постоянной скоростью с помощью механизма подачи проволоки. На это расположение не влияет длина дуги, сопротивление и т. д. Скорость плавления на дуге должна соответствовать этой скорости подачи, потому что проволоке больше некуда идти. Независимо от длины проволоки, подаваемой к сварочной головке, она должна расплавиться.

Источник постоянного напряжения, в свою очередь, предназначен для подачи тока, необходимого для поддержания такой скорости плавления. Этот ток зависит от сопротивления дуги в точке возникновения дуги.

Этот ток зависит от сопротивления дуги в точке возникновения дуги.

Длина дуги может незначительно изменяться во время сварки из-за изменения контуров заготовки. Изменение профиля работы может вызвать кратковременное увеличение или уменьшение длины дуги. Если длина дуги увеличивается, это увеличивает сопротивление, которое должен преодолевать источник питания, чтобы поддерживать ту же скорость плавления.

Таким образом, источник питания подает больший ток для преодоления этого сопротивления. Напряжение остается прежним. Источник питания настраивается аналогичным образом, когда происходит уменьшение длины дуги. Таким образом, источник питания составляет саморегулирующийся.

Это функционирование аналогично коммерческому электрогенератору. Генератор подает электроэнергию при постоянном напряжении. В зависимости от нагрузки в цепи генератор подает больший или меньший ток, в зависимости от потребности. Например, рассмотрим здание, которое обслуживается дизельным электрогенератором.

Скажем, все жильцы дома включают телевизоры, так как только что транслировалось спортивное мероприятие. Нагрузка в цепи резко возрастает. Генератор реагирует на это, подавая большее количество тока.

Аналогичным образом, когда нагрузка меньше (скажем, все разошлись по своим офисам, а здание практически пусто), генератор отвечает меньшей мощностью. Однако напряжение питания остается прежним.

Характеристики сварочного аппарата постоянного напряжения

На приведенном ниже рисунке показаны выходные характеристики источника сварочного тока постоянного напряжения. Источник питания рассчитан на подачу питания при постоянном напряжении в основном . Как видно на рисунке, при увеличении тока падение напряжения очень меньше. Источник питания регулирует себя, чтобы поддерживать одинаковое напряжение на своих выходных клеммах.

Различные компоненты сварочного контура создают сопротивление протекающему току. Сварочные кабели, сварочная головка, выступ электрода из головки, дуговой промежуток и т. д. — все это в сумме увеличивает сопротивление, которое сварочная цепь оказывает источнику питания. Если происходит какое-либо изменение этого сопротивления, источник питания должен отреагировать соответствующим образом отрегулировав подачу тока. После начала сварки не происходит никакого изменения сопротивления из-за неподвижных элементов в цепи, таких как кабели, сварочная головка и т. д. Единственное существенное изменение происходит поперек дуги.

д. — все это в сумме увеличивает сопротивление, которое сварочная цепь оказывает источнику питания. Если происходит какое-либо изменение этого сопротивления, источник питания должен отреагировать соответствующим образом отрегулировав подачу тока. После начала сварки не происходит никакого изменения сопротивления из-за неподвижных элементов в цепи, таких как кабели, сварочная головка и т. д. Единственное существенное изменение происходит поперек дуги.

Следует иметь в виду, что небольшое изменение длины дуги приводит к значительному изменению сопротивления дуги. Из-за этого происходит незначительное изменение напряжения. На рисунке ниже показана характеристическая кривая машины постоянного напряжения.

Рассмотрим кривую в области дуги. Обратите внимание, что небольшое изменение в 2 вольта приводит к тому, что источник питания регулирует ток почти на 100 ампер. Это вызывает кратковременное увеличение скорости расплавления. Однако скорость подачи проволоки постоянна. Скорость плавления на дуге должна соответствовать этой скорости.

Таким образом, длина дуги возвращается к исходному значению, и дуга остается постоянной.

Таким образом, ток в цепи постоянно изменяется, чтобы соответствовать небольшим изменениям длины дуги. Это саморегулирующийся механизм, обеспечивающий поддержание постоянной скорости плавления. И всякий раз, когда происходит изменение длины дуги, механизм пытается вернуться к исходной длине дуги, мгновенно изменяя ток. Механизм поддерживает подачу постоянного напряжения (хотя при больших токах неизбежен небольшой провал).

В таких процессах, как дуговая сварка металлическим электродом в среде защитного газа, проволока подается к сварочной горелке по кабелю. Из-за движения кабеля возникает сопротивление скорости подачи проволоки. Источник питания реагирует на это, подавая соответствующий ток для поддержания скорости расплавления.

Различные размеры электродов требуют разного наклона характеристической кривой. Большинство машин имеют несколько отводов в качестве средства регулировки наклона характеристической кривой, аналогично точному управлению током в машинах постоянного тока.

Наклон кривой показывает изменение силы тока при определенном изменении напряжения. Более пологий наклон указывает на большое изменение тока при небольшом изменении напряжения. Более крутой наклон означает небольшое изменение тока при относительно большом изменении напряжения. Кривая со средним наклоном попадает в число двух вышеперечисленных. На рисунке ниже показаны три кривые с разными наклонами.

Когда сварка выполняется методом GMAW с использованием электродов из цветных металлов, подходит кривая с наклоном от 1-1/2 до 2 вольт на 100 ампер. Этот наклон также работает для процессов SAW и FCAW с электродами большего диаметра. Это соответствует более плоской кривой на приведенном выше рисунке.

Когда двуокись углерода используется в качестве защитного газа в GMAW и в процессе FCAW малого диаметра, наклон от 2 до 3 вольт на 100 ампер оказывается более подходящим. Это соответствует кривой среднего наклона на приведенном выше рисунке.

Когда в процессе gmaw применяется режим переноса дуги короткого замыкания, рекомендуется наклон от 3 до 4 вольт на 100 ампер. Это соответствует более крутому наклону кривой на приведенном выше рисунке.

Это соответствует более крутому наклону кривой на приведенном выше рисунке.

Динамические характеристики источника питания с постоянным напряжением должны быть тщательно спроектированы, чтобы приспособиться к резким изменениям напряжения. Например, если происходит резкое изменение напряжения из-за короткого замыкания, ток быстро увеличивается до высокого значения. Это хорошая функция для запуска дуги, но если ее не контролировать, образуются брызги.

Это управление осуществляется путем добавления индуктивности или реактивного сопротивления в цепь. Это изменяет время отклика машины на внезапные изменения напряжения и обеспечивает стабильную дугу. В большинстве машин для разных наклонов встроена разная величина индуктивности.

Для процесса GMAW используется источник постоянного напряжения. Используемая нами полярность DCRP. Полярность DCEN не предпочтительна, так как она создает нестабильную дугу. Свойства сварного шва не являются хорошими. Однако полярность DCEN легко использовать для дуговой сварки под флюсом и дуговой сварки с флюсовой проволокой.

температура эксплуатации, °С

температура эксплуатации, °С диаметр электрода MMA, мм

диаметр электрода MMA, мм

Его могут эксплуатировать даже новички.

Его могут эксплуатировать даже новички. В большинстве процессов сварки плавлением тепло от внешнего источника применяется к сварному соединению для создания сварного соединения. Тепло передается от источника тепла к соединению путем теплопроводности, конвекции и излучения. К источникам выделяемого извне тепла относятся электронные лучи, лазерные лучи, экзотермические химические реакции (используемые при кислородно-газовой сварке и термитной сварке) и электрические дуги. Электрическая дуга, наиболее широко используемый источник тепла, является основой для различных процессов дуговой сварки. Сварка плавлением используется при производстве многих предметов повседневного обихода, включая самолеты, автомобили и конструкции.

В большинстве процессов сварки плавлением тепло от внешнего источника применяется к сварному соединению для создания сварного соединения. Тепло передается от источника тепла к соединению путем теплопроводности, конвекции и излучения. К источникам выделяемого извне тепла относятся электронные лучи, лазерные лучи, экзотермические химические реакции (используемые при кислородно-газовой сварке и термитной сварке) и электрические дуги. Электрическая дуга, наиболее широко используемый источник тепла, является основой для различных процессов дуговой сварки. Сварка плавлением используется при производстве многих предметов повседневного обихода, включая самолеты, автомобили и конструкции. Кузнечная сварка — это метод сварки твердого тела, известный на протяжении веков. Многие металлы можно сваривать ковкой, наиболее распространенными из которых являются как высокоуглеродистые, так и низкоуглеродистые стали. Один из самых популярных, ультразвуковая сварка , используется для соединения тонких листов или проволоки из металла или термопласта путем их вибрации с высокой частотой и под высоким давлением. Другой распространенный процесс, сварка взрывом , включает соединение материалов путем их сдавливания под чрезвычайно высоким давлением. Энергия удара пластифицирует материалы, образуя сварной шов, хотя выделяется лишь ограниченное количество тепла.

Кузнечная сварка — это метод сварки твердого тела, известный на протяжении веков. Многие металлы можно сваривать ковкой, наиболее распространенными из которых являются как высокоуглеродистые, так и низкоуглеродистые стали. Один из самых популярных, ультразвуковая сварка , используется для соединения тонких листов или проволоки из металла или термопласта путем их вибрации с высокой частотой и под высоким давлением. Другой распространенный процесс, сварка взрывом , включает соединение материалов путем их сдавливания под чрезвычайно высоким давлением. Энергия удара пластифицирует материалы, образуя сварной шов, хотя выделяется лишь ограниченное количество тепла. В кислородно-ацетиленовом пламени также образуется углекислый газ, который служит защитным газом. Оксиацетиленовое пламя горит при температуре около 3773 К (3500 ° C; 6332 ° F). Основным недостатком ацетилена как топлива по сравнению с другими видами топлива является высокая стоимость.

В кислородно-ацетиленовом пламени также образуется углекислый газ, который служит защитным газом. Оксиацетиленовое пламя горит при температуре около 3773 К (3500 ° C; 6332 ° F). Основным недостатком ацетилена как топлива по сравнению с другими видами топлива является высокая стоимость. Пламя считается нейтральным, поскольку оно не увеличивает и не уменьшает какие-либо элементы из сварочной ванны. Пламя с хорошим балансом кислорода ярко-голубого цвета.

Пламя считается нейтральным, поскольку оно не увеличивает и не уменьшает какие-либо элементы из сварочной ванны. Пламя с хорошим балансом кислорода ярко-голубого цвета.