Практические примеры применения стального квадрата

Обновлено: 12 октября 2020

Квадрат стальной – вариант формовки стали, при котором изделию придается сечение квадратной формы, то есть стороны одинаковой длины и угол в 90 градусов. Это форма проката обладает плюсами профильной трубы (четыре ребра придают жесткость), но при этом гораздо лучше ведет себя при ковке, изменении размеров и габаритов. Благодаря этим свойствам, стальной квадрат стал основным материалом для холодной ковки.

Холодная ковка в домашних условиях

Холодная обработка металла своими руками – несложный процесс, но требующий опыта. В процессе ковки не требуется нагрев металла, деформация осуществляется за счет приспособлений. Холодная металлообработка заключается в процессах вытяжки, гибки, кручения.

Вытяжка подразумевает под собой раскатывание прутка, с целью изменить его сечение. Чаще всего, раскатывается конец прутка. Процесс подойдет для изготовления элементов “гусиная лапка”, “пики”.

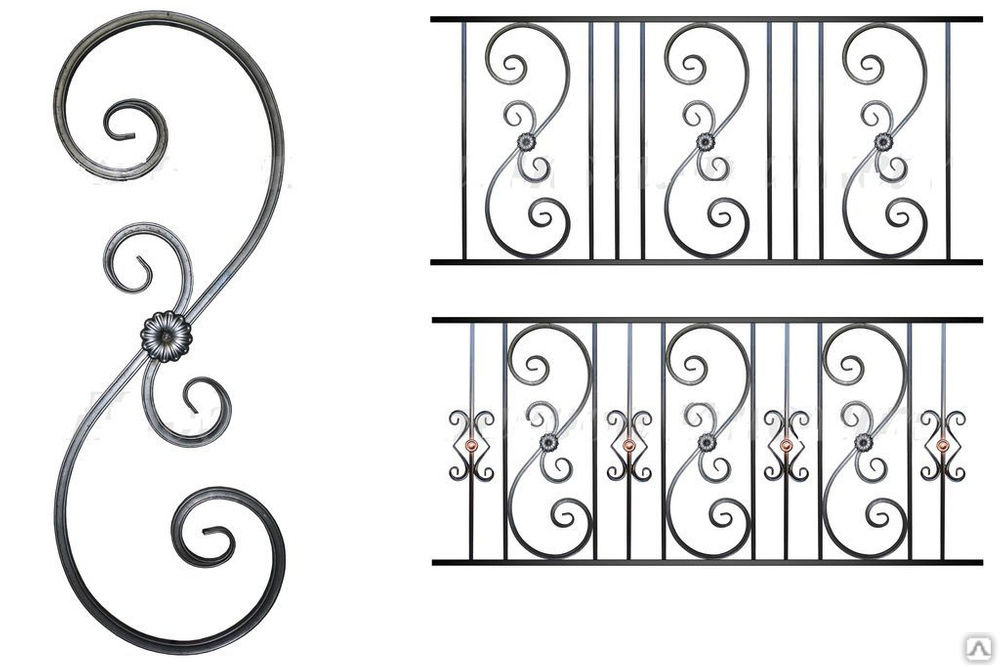

Гибка – основа холодной ковки. Большая часть элементов формируется именно таким образом. Используется для получения всевозможных завитков, вензелей, спиралей.

Кручение – процесс создания витых элементов, основанный на пластических свойствах металла. Закрученные вдоль своей оси прутки, чаще всего, являются заготовками, которые придают более изящный внешний вид готовому изделию.

Основными инструментами (верстаками) холодной ковки являются:

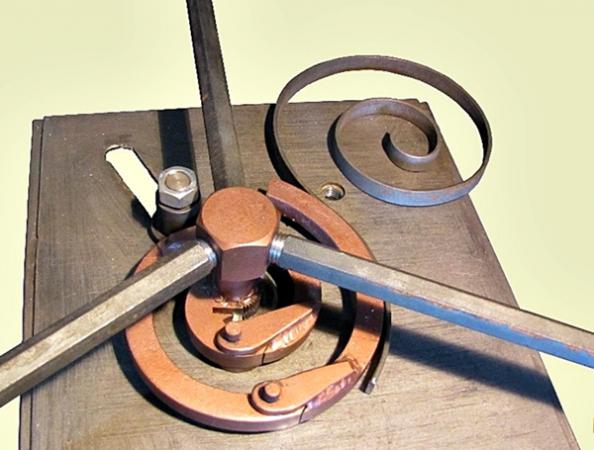

- Улитка или кондуктор – это своего рода матрица, для горизонтальной спиральной гибки прутка.

- Гнутик – это инструмент, с помощью которого можно получать дуги с различным углом изгиба.

- Волна – инструмент с двумя роликами, благодаря которому получаются волны с различной амплитудой.

- Фонарик – представляет собой приспособление, состоящие из головки, ползунка и вала. Позволяет делать крученые объемные элементы.

- Торсион или твистер – инструмент закручивающий стальной квадрат по спирали (вокруг своей оси).

- Объемник – требуется для получения дуг большого радиуса. Он удобен в случаях, если необходимо сделать большое количество одинаковых заготовок.

Стоит учесть, что ручные инструменты позволяют деформировать квадратные прутки размером до 14 мм.

Иногда, в процессе холодной ковки все же приходится применять нагревание, например для исправления брака. Для этого может подойти обычный газовый резак. Не стоит забывать и о процессах резки и шлифовки, которые сопутствуют изготовлению изделий методом холодной ковки.

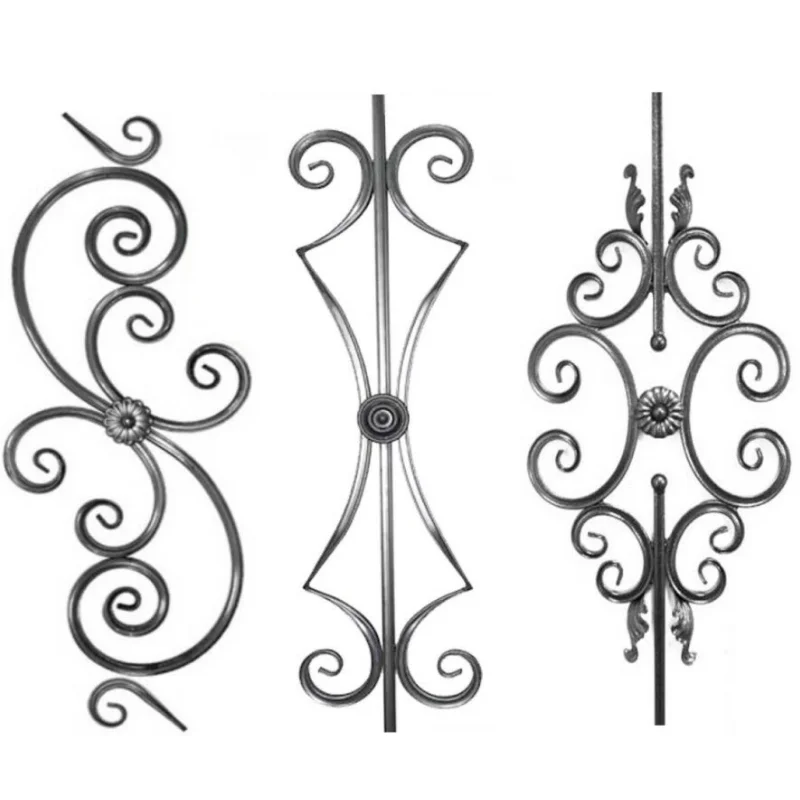

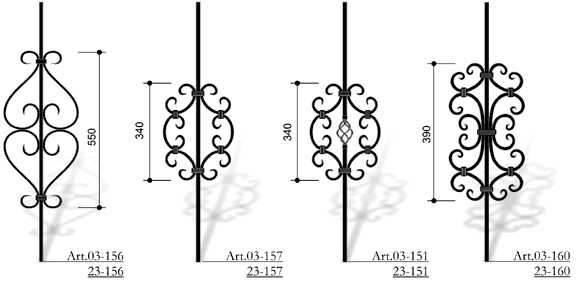

Элементы, которые можно получить из квадратного прутка

- Лапки, пики, навершия — для завершения концов решеток или других линейных деталей.

- Завитки — волюта (концы загнуты в одну сторону), червонка (спирали в разные стороны), запятые (просто изогнутый конец прута), кольца.

- Корзинки — два прута закрученные по спирали и соединенные на концах.

- Торсионы — прутки скрученные вокруг своей оси.

Дата публикации: 13 мая 2020

Другие статьи

Металлические трубы для забора

Металлические трубы считаются универсальным решением при сооружении каркаса забора. Они прочны и долговечны, к ним легко крепить любые ограждения.

Подробнее

Отличия горячекатаного и холоднокатаного металлопроката

Большая часть стальных изделий с которыми мы сталкиваемся в повседневной жизни производится из материалов полученных в результате горячекатаного или холоднокатаного проката.

Подробнее

Арматурные каркасы для свай

Буронабивные сваи активно применяются на многочисленных строительных объектах по всей России. Это выгодное и удобное решение для возведения зданий всех типов в условиях плотной застройки.

Подробнее

Тугой торсион из профильной трубы, выгибание без замятин: некоторые секреты холодной ковки

Темой сегодняшнего разговора станет холодная ковка, или придание металлу определённых форм без нагрева. Возможно, это не слишком полезное знание для большинства домашних мастеров, однако пригодиться может. К тому же такую работу можно сравнить с искусством. Своё видение способов холодной ковки представляет автор YouTube-канала Максим. И сегодня речь пойдёт о том, как закрутить профильную трубу в спираль, согнуть обычную трубу под 90° и при этом не замять металл.

Возможно, это не слишком полезное знание для большинства домашних мастеров, однако пригодиться может. К тому же такую работу можно сравнить с искусством. Своё видение способов холодной ковки представляет автор YouTube-канала Максим. И сегодня речь пойдёт о том, как закрутить профильную трубу в спираль, согнуть обычную трубу под 90° и при этом не замять металл.

Читайте в статье

- 1 Скручивание профильной трубы в тугую спираль

- 1.1 Подготовка профильной трубы к скручиванию

- 2 Скручивание профильной трубы в торсион

- 3 Обрезка лишних частей профильной трубы

- 4 Ещё один из секретов холодной ковки

- 5 Подводя итоги

Скручивание профильной трубы в тугую спираль

Для скручивания различных стальных элементов в спираль существует специальный станок, называемый торсионом. Он может быть электрическим или механическим. При этом умельцы своими руками собирают подобные приспособления. По аналогии с ним и готовые изделия скрученной формы начали называть так же. Но скрутить прут в спираль – это одно, он не заминается. А как быть, если необходимо скрутить в тугой торсион профильную трубу, внутри которой пустота?

Но скрутить прут в спираль – это одно, он не заминается. А как быть, если необходимо скрутить в тугой торсион профильную трубу, внутри которой пустота?

Для того чтобы спираль получилась ровной, понадобится отрезок тонкой трубки или прутка, который свободно будет помещаться внутри профильной трубы.

ФОТО: YouTube.comПрофильная труба с рёбрами 20 мм и трубка, которая поможет скрутить торсионПодготовка профильной трубы к скручиванию

Для того чтобы «зарядить» профильную трубу в торсион, понадобится сделать две заглушки на неё из стального прутка квадратного сечения со сторонами 16 мм. Подобные элементы являются заглушками, которые будут удерживать стальную трубку внутри. В то же время именно они позволят зажать профильную трубу в станке. Сначала ставится первая заглушка.

ФОТО: YouTube.comВот так выглядят стальные заглушки из прутка на 16Далее в профильную трубу опускается вставыш, после чего устанавливается вторая заглушка. Теперь заготовка может устанавливаться в станок.

Остаётся закрепить заготовку на станке и включить его, если он оборудован силовым агрегатом. Если же нет, то придётся поработать вручную.

ФОТО: YouTube.comЗаготовка фиксируется при помощи болтовСкручивание профильной трубы в торсион

После включения станка сначала труба немного скручивается по всей длине, после чего спираль начинает уплотняться. Однако уплотнение происходит не одновременно по всей длине, а начиная со стороны, на которую передаётся крутящий момент. Здесь усилие значительно больше. На фотопримере уплотнение продвигается снизу-вверх.

ФОТО: YouTube.comПримерно так и скручивается профильная трубаЗдесь стоит отметить, что чем тоньше будет внутренний вставыш, тем большее усилие придётся приложить для скручивания. Но при этом и спираль получится плотнее.

Обрезка лишних частей профильной трубы

После того как торсион равномерно скручен по всей длине, его края обрезаются, чтобы изделие можно было использовать, например, в декоративных целях. В этой работе поможет угловая шлифовальная машина (болгарка) с отрезным диском.

В этой работе поможет угловая шлифовальная машина (болгарка) с отрезным диском.

Не стоит даже пытаться извлечь вставленную внутрь трубку. При скручивании она настолько сильно зажимается со всех сторон гранями профильной трубы, что бесполезно предпринимать какие-то действия по её извлечению.

ФОТО: YouTube.comВнутренняя трубка остаётся на месте, вытащить её уже не получитсяЕщё один из секретов холодной ковки

Наверняка все знают, что такое трубогиб. Многие домашние мастера устанавливают в гараже или мастерской подобное оборудование.

ФОТО: YouTube.comТрубогиб иногда бывает крайне полезенПроблема его в том, что при обработке труб он может их немного заминать. И всё бы ничего, но если, к примеру, изготавливается полотенцесушитель, то по этим изгибам должна легко проходить вода. Одна подобная точка не испортит общей картины. А какое сопротивление напору будет, если на каждом этаже стояка вода встретит подобное препятствие?

ФОТО: YouTube. comПроблема работы с трубогибом – на углу заметно, что изделие замято

comПроблема работы с трубогибом – на углу заметно, что изделие замятоВ этом случае поможет обычный песок, который необходимо засыпать внутрь сгибаемой трубы, а её концы заглушить. В этом случае даже труба толщиной ¾ дюйма легко сгибается без каких-либо складываний и переломов. На примере это можно заметить, сравнив результаты.

ФОТО: YouTube.comА вот и результат сгибания трубы, когда внутри неё находится обычный песокКомментарии излишни, результат говорит сам за себя.

Подводя итоги

Вообще ‒ холодная ковка довольно увлекательное занятие. Обычно если человек попробовал создать шедевр из металла, и у него получилось, он влюбляется в подобную работу. И это не пустые слова. Ведь это настоящая магия ‒ оживлять холодный кусок металла, превращая арматуру в произведение искусства. К тому же ‒ если заняться холодной ковкой профессионально, отбоя от желающих сделать красивые решётки, заборы или ограду точно не будет. К тому же сегодня подобные изделия ручной работы имеют очень высокую стоимость. А значит, стоит задуматься, не поменять ли сидячую работу на более прибыльную и интересную. Ведь во время пандемии подобный вопрос очень актуален. Решать вам.

А значит, стоит задуматься, не поменять ли сидячую работу на более прибыльную и интересную. Ведь во время пандемии подобный вопрос очень актуален. Решать вам.

Очень надеемся, что сегодняшняя статья не оставила нашего уважаемого читателя равнодушным. Возможно, у вас возникли вопросы по теме, или какие-либо моменты остались не до конца разъяснены. В таком случае вам просто нужно изложить проблему в комментариях ниже. Редакция HouseChief с огромным удовольствием осветит все неясности в максимально сжатые сроки. Там же вы можете обсудить сегодняшнюю тему, выразить личное мнение по поводу изготовления деталей для декоративных заборов и решёток своими руками. Будем благодарны, если вы поставите оценку статье ‒ независимо от её «полярности». А напоследок хочется сказать следующее – берегите себя, своих близких и будьте здоровы!

Выбор бесшовных, сварных или кованых труб

Когда вы впервые ищете источник трубы из нержавеющей стали, будь то опреснительная установка, нефтяная вышка или даже атомная электростанция, один из первых вопросов, который вам нужно задать спросите себя, нужна ли мне бесшовная, сварная или кованая труба? Все три типа имеют разные преимущества и поэтому подходят для разных приложений и сред. При выборе того, что подходит для конкретного проекта, следует учитывать множество факторов.

При выборе того, что подходит для конкретного проекта, следует учитывать множество факторов.

Инженеры, скорее всего, инстинктивно знают ответ на этот вопрос, но давайте уделим некоторое время изучению этих бесшовных, сварных и кованых труб и их различных свойств.

Бесшовная труба

Начнем с бесшовной трубы. Как следует из названия, бесшовная труба — это труба без шва или сварного соединения.

Производство и применение: Бесшовные трубы могут быть изготовлены различными способами, которые очень сильно зависят от требуемого диаметра или отношения диаметра к толщине стенки. Как правило, процесс производства бесшовных труб начинается с отливки необработанной стали в более удобный для обработки формат – горячую сплошную заготовку. Затем его растягивают и толкают или натягивают на форму. Эта полая труба затем подвергается процессу экструзии, при котором она продавливается через головку и оправку. Это работает, чтобы увеличить внутренний диаметр и уменьшить внешний диаметр.

Это работает, чтобы увеличить внутренний диаметр и уменьшить внешний диаметр.

Бесшовные стальные трубы регулярно используются для транспортировки жидкостей, таких как вода, природный газ, отходы и воздух. Он также регулярно требуется во многих средах с высоким давлением и высокой коррозионной активностью, например, в нефтегазовой, энергетической и фармацевтической промышленности.

Преимущества:- Прочность: Бесшовные трубы имеют очевидное преимущество, заключающееся в отсутствии шва и, следовательно, в отсутствии вероятности слабого шва. Это означает, что, как правило, бесшовные трубы могут выдерживать рабочее давление на 20 % больше, чем сварные из того же класса материала и размера.

- Сопротивление: Отсутствие шва означает, что бесшовная труба может обеспечить более высокую устойчивость к коррозии, поскольку меньше возможностей для таких вещей, как загрязнения и дефекты, которые чаще всего возникают вдоль сварного шва.

- Меньше испытаний: само собой разумеется, что бесшовные трубы не требуют испытаний на целостность сварных швов — отсутствие сварки означает отсутствие испытаний!

Сварная труба

Сварная труба бывает трех видов: сварная по внешнему диаметру, сваренная по внутреннему диаметру или сваренная с обеих сторон. Общность в том, что у них у всех есть шов!

Общность в том, что у них у всех есть шов!

Процесс производства сварных труб начинается с раскатывания стального рулона до желаемой толщины для формирования плоской полосы или листа. Затем его прокатывают, а шов полученной трубы сваривают в химически нейтральной среде.

Что касается типа стали, поддающейся сварке, то аустенитные стали, как правило, лучше всего поддаются сварке, тогда как ферритные стали поддаются сварке в тонких сечениях. Дуплексные стали теперь считаются полностью свариваемыми, но они требуют большего ухода, чем аустенитные стали.

Считается, что за последние несколько лет технологии производства сварных труб значительно улучшились. Возможно, наиболее значительным достижением является использование высокочастотных электрических токов в качестве метода сварки. Это значительно улучшило способность сварных труб избежать коррозии и разрушения шва.

Хотя правильно, что шов в сварной трубе делает ее теоретически более слабой, в наши дни методы производства и процедуры обеспечения качества намного лучше. Это означает, что до тех пор, пока указанные допуски сварной трубы по температуре и давлению не превышены, нет никаких причин, по которым она не должна работать так же хорошо, как бесшовная труба, в самых разных отраслях промышленности.

Это означает, что до тех пор, пока указанные допуски сварной трубы по температуре и давлению не превышены, нет никаких причин, по которым она не должна работать так же хорошо, как бесшовная труба, в самых разных отраслях промышленности.

- Стоимость: Большим преимуществом сварных труб является то, что они являются наименее дорогими из всех типов труб и гораздо более доступны.

- Постоянство: Общепризнано, что толщина стенки сварных труб гораздо более постоянна, чем у бесшовных труб. Это связано с тем, что производственный процесс начинается с плоского стального листа.

- Качество поверхности: отказ от процесса экструзии также означает, что поверхность сварной трубы может быть намного более гладкой, чем у бесшовной трубы.

- Скорость: Для сварных труб требуется более короткое время на закупку из-за упрощения производственного процесса.

Кованая труба

Ковка стали — это процесс обработки металлов давлением, при котором металл формуется с помощью силы сжатия и экстремальных температур и давления.

Производство кованой трубы начинается с того, что кусок стали (будь то 6% молибдена, супердуплекс, дуплекс, нержавеющая сталь, никелевый сплав) помещается между верхней и нижней матрицей. Нагрев и давление придают стали желаемую форму, после чего она подвергается механической обработке, в ходе которой она удовлетворяет всем требуемым спецификациям.

Этот сложный производственный процесс приводит к более высоким затратам на кованые трубы.

Многочисленные преимущества кованых труб означают, что они находят множество различных применений в различных секторах, таких как нефть, газ, гидравлическое оборудование, удобрения и химическая промышленность. Тот факт, что кованая сталь не имеет шва или точки сварки, позволяет успешно удерживать потенциально вредные или вызывающие коррозию вещества и их пары. Поэтому его можно использовать во многих отраслях тяжелой промышленности.

Преимущества:- Прочность: Ковка трубы обычно приводит к получению прочного и очень надежного конечного продукта, потому что ковка заставляет потоки зерен стали изменяться и выравниваться.

Другими словами, сталь становится более рафинированной, а структура трубы однозначно меняется, в результате чего достигается относительная прочность и высокая ударопрочность.

Другими словами, сталь становится более рафинированной, а структура трубы однозначно меняется, в результате чего достигается относительная прочность и высокая ударопрочность. - Долговечность: ковка исключает потенциальную пористость, усадку, пустоты и проблемы с холодной заливкой.

- Экономичность: Общепризнано, что процесс ковки очень экономичен, так как материал не тратится впустую.

- Гибкость: процесс ковки стали очень гибкий и позволяет производить множество различных труб разных размеров.

Поставка бесшовных, сварных или кованых труб от компании Special Piping Materials

Какие бы виды бесшовных, сварных или кованых труб вам ни требовались, будьте уверены, что Special Piping Materials может найти и поставить все размеры бесшовных труб, сварных труб и кованая труба. Наша обширная глобальная сеть сможет найти и поставить на склад любой тип, который вам нужен, из любого материала — будь то супердуплекс, дуплекс, никелевый сплав, 6% молибдена или нержавеющая сталь. Надежные фабрики, с которыми мы работаем, высокоэффективны и являются специалистами в своих областях, гарантируя, что ваши продукты будут именно такими, какие вам нужны.

Надежные фабрики, с которыми мы работаем, высокоэффективны и являются специалистами в своих областях, гарантируя, что ваши продукты будут именно такими, какие вам нужны.

Ковка стали Объяснение: как это делается

Ковка стали позволяет получать детали с превосходными механическими свойствами и высокой прочностью, которые могут выдерживать сравнительно более высокие нагрузки, чем стандартные стальные заготовки.

Ковка стали — это процесс придания формы заготовкам из горячей стали путем приложения больших усилий с помощью молота, пресса или штампа. Кузнечная сталь изменяет свои свойства, что приводит к более мелкозернистой структуре и превосходной обрабатываемости при одновременном повышении ее механической прочности и пластичности.

В этой статье обсуждается ковка стали, ее процесс, методы, преимущества и области применения.

Что в этой статье?

- Стальная поковка: обзор

- Этапы ковки стали — процесс

- Методы ковки стали

- Преимущества кованой стали

- Применение кованой стали

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу заработать партнерскую комиссию без дополнительной оплаты.

Когда вы покупаете по ссылкам на моем сайте, я могу заработать партнерскую комиссию без дополнительной оплаты.

Объяснение ковки стали

Ковка стального стержняКовка стали включает нагрев стальной заготовки выше температуры ее рекристаллизации, обычно от 950 ℃ до 1250 ℃.

Повышает пластичность стали, облегчает формование заготовки, тем самым снижая усилия, необходимые для ковки.

После нагрева горячую сталь помещают в форму или матрицу и куют до тех пор, пока она не примет форму полости матрицы.

При ковке происходит металлургическая рекристаллизация и измельчение зерна, что повышает его прочностные и пластические свойства.

Металлургическая рекристаллизация — это процесс, при котором зерна растворяются и снова преобразуются, устраняя нежелательные напряжения в металле.

С другой стороны, измельчение зерна обеспечивает однородность структуры, тем самым сводя к минимуму риск неожиданных отказов и повышая надежность детали.

Кованая сталь лучше, чем литая или обработанная сталь, и может использоваться для приложений, требующих очень сложных деталей с отличными возможностями нагрузки.

Кроме того, детали из кованой стали не имеют атомарных дефектов или внутренних газовых пустот, которые могут привести к усталости и отказу.

Таким образом, ковка стальных заготовок обеспечивает различные преимущества по сравнению с другими процессами обработки стали.

Этапы ковки стали: процесс

Ковка рулона стали в сталелитейной промышленности состоит из ряда этапов, которые постепенно приводят к получению конечной заготовки.

Этап 1: Дизайн матрицы

Матрица проектируется на основе конечного продукта. При проектировании штампа важно учитывать допуск на размер заготовки с учетом усадки.

Как правило, для всех размеров заготовки предусмотрен допуск около ±0,003 дюйма на дюйм.

В то время как внешние размеры штампа должны быть больше на 0,003 дюйма на дюйм, внутренние размеры, такие как отверстия, должны быть меньше на 0,003 дюйма на дюйм.

Это связано с тем, что горячий металл, сформированный в нужную полость штампа, подвержен усадке при охлаждении, что приводит к общей усадке размеров.

Поэтому важно учитывать допуски при проектировании штампа для ковки.

Этап 2: Резка и нагрев заготовок

После подготовки штампа сталь разрезается на небольшие заготовки требуемой формы и размера.

Заготовки должны быть достаточно малы, чтобы соответствовать матрице, и иметь достаточный объем, чтобы полностью заполнить полость матрицы.

Кроме того, резка стали на мелкие заготовки облегчает их нагрев для ковки.

Шаг 3: Выбор наиболее подходящего типа ковки

Перед выполнением процесса ковки важно определить, какой процесс ковки лучше всего подходит для вашего приложения.

Как правило, существует два основных типа операций ковки: ковка в открытых штампах для простых геометрических форм и ковка в закрытых штампах для сложных форм.

Эти два типа дополнительно подразделяются на различные типы ковки, такие как ковочная штамповка, ковка на прессах, ковка на вальцах и т. д.

д.

Кроме того, процесс ковки также классифицируется по температуре заготовки.

Как правило, горячая ковка используется для изготовления изделий сложной формы, после чего следует горячая ковка и холодная ковка для получения заготовок с высоким качеством поверхности и превосходной прочностью.

Шаг 4: Выполнение процесса ковки

После подготовки штампа и выбора соответствующего процесса ковки вы можете придать заготовке желаемую форму, применяя сжимающие силы и придавая ей желаемую форму.

Хотя для ковки требуются промышленные механические молоты для придания формы стальной заготовке, ее также можно выполнить с помощью ручных молотков для очень маленьких и тонких стальных заготовок.

Этап 5: Постобработка

После ковки стальной продукт может быть подвергнут механической обработке или термообработке в соответствии с вашими требованиями.

Кованые детали обычно имеют высокое качество поверхности, но иногда могут потребоваться вторичные отделочные операции для сглаживания поверхности и получения высокого качества поверхности.

Аналогичным образом, процессы термообработки, такие как отжиг, нормализация, отпуск и т. д., могут быть выполнены для изменения его механических свойств.

Этап 6: Проверка продукта и обработка поверхности

После завершения процесса конечный продукт проверяется на наличие производственных дефектов.

В некоторых случаях поверхность изделия обрабатывается с помощью таких процессов, как цинкование или анодирование стали, для повышения ее коррозионной стойкости и стойкости к истиранию, обеспечивая при этом гладкую поверхность.

Методы ковки стали

Ковка стали может быть классифицирована двумя способами: в зависимости от температуры ковки и в зависимости от типа используемого штампа.

| Технология ковки | Обзор |

|---|---|

| Ковка в открытых штампах | Подходит для изготовления простых деталей с более низкими допусками |

| Ковка в закрытых штампах | Подходит для массового производства сложных деталей с жесткими допусками |

| Горячая ковка | Подходит для ковки больших заготовок | Подходит для заготовок среднего размера, где требуется хорошая прочность |

| Холодная ковка | Подходит для применений, где требуется высокая прочность и высокое качество поверхности. |

В зависимости от типа используемого штампа

В зависимости от типа используемого штампа стальную ковку можно разделить на два типа: ковка в открытых и закрытых штампах.

Ковка в открытых штампах

Ковка в открытых штампахКовка в открытых штампах — это процесс, при котором штамп постоянно ударяет по стали, чтобы изменить ее форму.

Как правило, ковка в открытых штампах подходит для формирования простых форм путем перемещения заготовки и изменения ее ориентации вручную для получения желаемой формы.

Нижняя часть штампа неподвижна и может состоять из простых форм и узоров для придания заготовке, но поток металла не ограничен полностью.

Некоторые из преимуществ стали свободной ковки:

- Они часто обладают лучшей усталостью и более тонкой микроструктурой.

- Открытая кованая сталь имеет более длительный срок службы.

- Распределение зерен (поток зерен) по микроструктуре будет непрерывным, что придаст высокие прочностные и пластичные свойства.

К недостаткам свободной ковки относятся:

- Этот процесс не может обеспечить точную точность в некоторых продуктах.

- Часто для достижения отраслевых стандартов требуются дополнительные операции механической обработки, поэтому требуется больше времени.

Ковка в закрытых штампах

Ковка в закрытых штампахКовка в закрытых штампах — это процесс, при котором штамп сжимает сталь, заставляя ее принимать форму полости штампа.

Закрытая матрица состоит из двух частей, одна из которых закреплена на наковальне, а другая – на ударной поверхности ползуна.

Имеет закрытую конструкцию, ограничивающую течение металла при ковке.

Таким образом, когда к стальной заготовке прикладывается сжимающая сила, она полностью закрывается в полости штампа, ограничивая его вытекание из штампа.

В результате заготовка, изготовленная с помощью этого типа поковки, является сравнительно более точной и имеет более гладкую поверхность.

Преимущества процесса штамповки в закрытых штампах:

- Не требуется постобработка, поэтому затрачивается меньше времени.

- Обеспечивает гладкую поверхность.

- Этот метод экономичен для крупносерийного производства кованой стали.

- Штампы, используемые при штамповке в закрытых штампах, сравнительно дороже, чем штампы в открытых штампах. В результате это может быть неэкономичным для небольших производственных циклов.

- Поскольку он непрерывно сжимает материал в закрытой матрице, он создает среду высокого давления, которая потенциально может создать опасное рабочее место для оператора.

В зависимости от температуры ковки

Горячая ковка

Горячая ковка большой заготовкиПри горячей ковке сталь нагревается до температуры рекристаллизации, т.е. 950 ℃ – 1250 ℃.

При ковке при высоких температурах обеспечивает высокую формуемость и требует меньших усилий для придания формы заготовке.

Таким образом, горячая ковка подходит для больших заготовок, которые в противном случае требуют значительных усилий для придания им формы.

Кроме того, он также подходит для ковки сложных и замысловатых форм, так как высокая температура стали позволяет ей затекать в полость штампа, не оставляя пустот.

Однако горячая штамповка стали может привести к образованию окалины на поверхности готовой конструкции из-за несоответствующей скорости охлаждения.

Горячая ковка

Горячая ковка стали на наковальнеГорячая ковка производится при температуре чуть ниже температуры рекристаллизации стали. Диапазон температур будет около 750 ℃ - 950 ℃.

По сравнению с горячей ковкой, горячая ковка требует большего усилия для деформации материала, что приводит к снижению формуемости металла.

Этот метод требует умеренного давления и инструментов для деформации стали. Однако он сочетает в себе преимущества как горячей, так и холодной ковки.

Теплокованая сталь благодаря более тонкой структуре не требует дополнительного отжига заготовки.

Таким образом, этот процесс обычно используется в обрабатывающей промышленности почти везде.

Холодная ковка

Холодная ковка металлической заготовкиХолодная ковка производится при очень низкой температуре ~150℃. Это приводит к наименьшей пластичности стали, требующей больших усилий для деформации материала.

Позволяет производить детали с жесткими допусками благодаря минимальной усадке стали после ковки и устраняет риск образования окалины, что обеспечивает гладкую поверхность.

Однако холодная ковка может привести к возникновению внутренних напряжений в стальной заготовке, поэтому важно отжигать заготовку для устранения любых нежелательных внутренних напряжений.

Преимущества кованой стали

Кованая сталь предпочтительнее промышленно обработанной или термообработанной стали, поскольку она демонстрирует улучшенные механические свойства, что делает ее пригодной для различных применений.

Высокая прочность

D-образные хомуты из кованой стали, используемые на автомобиле Кованая сталь придает высокую прочность, высокую прочность и превосходную долговечность.

Может выдерживать сравнительно более высокие нагрузки без поломок. В результате кованая сталь предпочтительнее для таких применений, как D-образные хомуты на транспортных средствах, которые подвергаются экстремальным нагрузкам.

Минимальные внутренние напряжения

Горячая штамповка стали включает нагрев заготовки до ее рекристаллизации.

Это приводит к отжигу заготовки, что снимает внутренние напряжения и минимизирует риск образования трещин на поверхности заготовки.

Кроме того, он также повышает пластичность стальной заготовки, делая ее пригодной для дальнейшей обработки.

Однородная структура зерна

Ковка включает в себя сгибание и придание заготовке желаемой формы.

В отличие от литья и механической обработки при ковке стали не нарушается течение внутренних зерен металла. Вместо этого он изгибает зерна по форме заготовки.

В результате кованая сталь имеет одинаковые механические свойства по всему поперечному сечению.

Меньше дефектов

Кованая сталь будет иметь меньше газовых пустот и внутренних трещин, чем литая или обработанная сталь.

Это обеспечивает жесткость конструкции и исключает риск выхода из строя из-за нежелательных дефектов.

Области применения кованой стали

Различные изделия, изготовленные путем ковки сталиКованая сталь обладает превосходными механическими свойствами, высокой прочностью и долговечностью, что делает ее идеальной для различных применений.

Кроме того, однородная структура зерна обеспечивает надежность, исключая риск неожиданного отказа.

Таким образом, кованая сталь лучше всего подходит для изготовления ответственных компонентов, подвергающихся высоким нагрузкам.

Кузнечная сталь применяется для изготовления трубопроводной арматуры и газопроводов в нефтяной и газовой промышленности.

Он также используется для изготовления автомобильных компонентов, таких как шестерни и шкивы, которые подвергаются высоким нагрузкам.

Кроме того, его высокая надежность делает его идеальным для изготовления скоб и D-образных хомутов, используемых в автомобилях.

Кованая сталь также используется для производства ручных инструментов, крепежных изделий и болтов в метизной промышленности.

Заключительные мысли

Ковочная сталь позволяет придать заготовке желаемую форму с превосходными механическими свойствами и хорошей обработкой поверхности.

Как правило, ковка стали в закрытых штампах рекомендуется для крупномасштабных производств, где идентичные детали производятся многократно, тогда как ковка в открытых штампах идеально подходит для небольших применений.

Хотя горячая ковка лучше всего подходит для стали, если ваше приложение требует ковки больших заготовок, рекомендуется использовать метод горячей ковки, а если требуется высокая прочность и устойчивость, рекомендуется холодная ковка.

Часто задаваемые вопросы (FAQ)

Какую марку стали легче всего подделать?

Низко- и среднеуглеродистая сталь легче всего поддается ковке.

Другими словами, сталь становится более рафинированной, а структура трубы однозначно меняется, в результате чего достигается относительная прочность и высокая ударопрочность.

Другими словами, сталь становится более рафинированной, а структура трубы однозначно меняется, в результате чего достигается относительная прочность и высокая ударопрочность.