Холодная ковка своими руками: станок, чертежи

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Станки для холодной ковки

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Станок “улитка”

Изготовление основных узлов станка

Каркас.

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра.

Изготовить вал можно из толстостенной трубы нужного диаметра.

Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице.

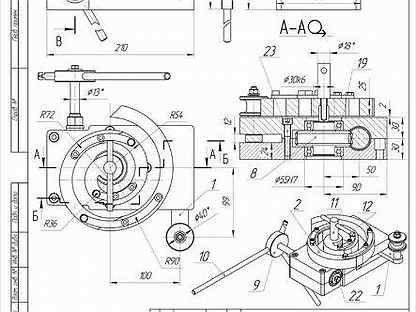

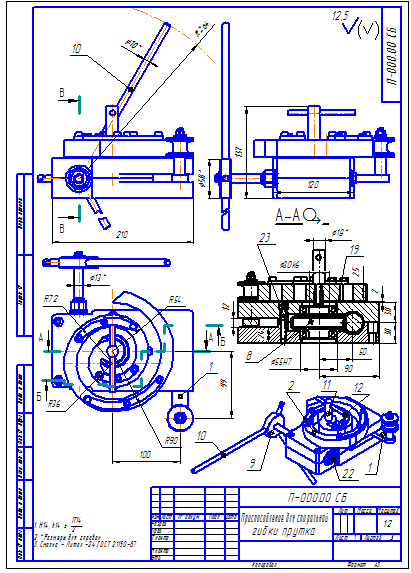

Схема станка

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».

Вариант №1.

Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали.

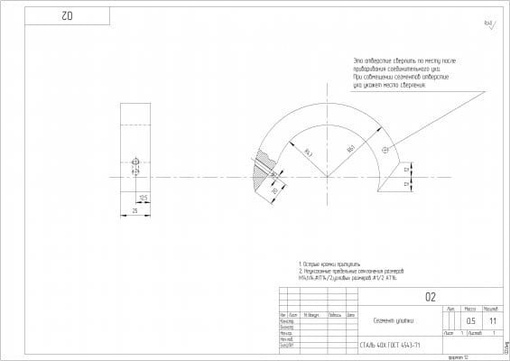

Чертёж сегментов “улитки”

По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

Вариант №2.

Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

“Улитка” из полос металла

Вариант №3.

В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

Модули “улитки”

Сборка станка.

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута.

Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы.

Станок торсионный

Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Виды станков

Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.

После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме.

После проверки станок крепится к опорной раме.

Простая модель торсионного станка

Как сделать торсионный станок своими руками смотрите в ролике:

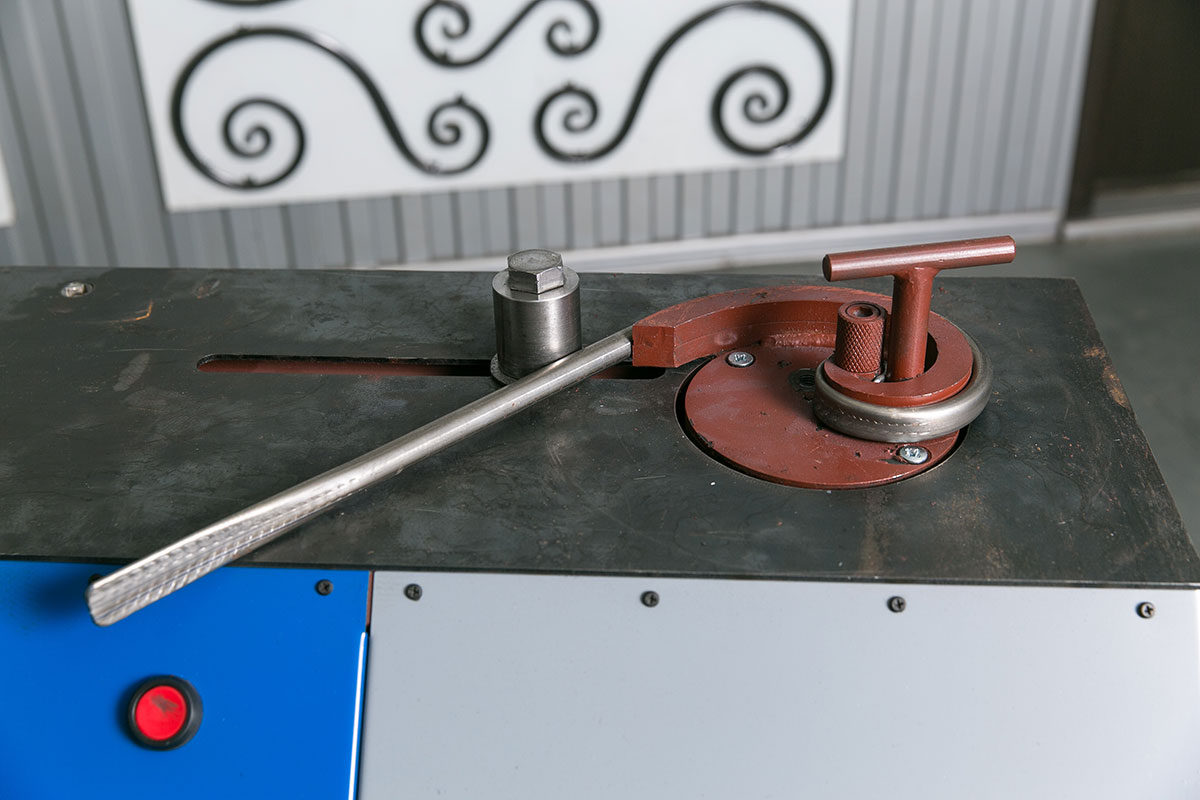

Станок «гнутик»

Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг.

Станок “гнутик”

Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки.

Компьютерная модель станка

Изготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка.

Как сделать станок “гнутик” вы также можете посмотреть в видеоролике:

Станок «волна»

Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка.

Станок “волна”

Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.

Посмотреть работу станка вы можете в видеоролике:

Станок — пресс

Для формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

Прокатный пресс

Что касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Соединение и покраска деталей

Элементы произведённые методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается «болгаркой» или другой шлифовальной машиной.

- Хомуты — такой вид соединения смотрится гораздо красивее. Для хомутов используют проштампованные полоски металла толщиной от 1,5 мм.

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе.

Соединения деталей с помощью сварки

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

- Элемент забора полностью сделанный по методу холодной ковки. Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

- Скамейка содовая — изготовлена посредством холодной ковки и обшитая деревом.для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

- Балконные перила — метод производства — холодная ковка. Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

- Лестничные перила — произведены по методу холодной художественной ковки.

Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

- Козырёк — методом холодной ковки выполнен каркас козырька. Детали соединены с помощью сварки. В процессе изготовления использованы станки — «улитка», «волна», пресс.

- Мангал — простая конструкция изготовленная по методу холодной ковки. Для соединения деталей использованы хомуты и сварки. Элементы мангала производились на станках — торсионный, «улитка».

- Двуспальная кровать — для спинок использован метод холодной ковки. Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

Холодная ковка своими руками – типы, особенности, чертежи, станки

Владельцы частных домов и дач с удовольствием оборудуют свое жилище коваными изделиями. Такие предметы превосходно смотрятся в интерьере любого стиля. Они подходят для создания элементов декора в каменных, а также деревянных домах. Металлические предметы горячей обработки имеют главный недостаток – высокую цену. Отличной альтернативой является ковка холодная, готовые элементы которой имеют невысокую стоимость и доступную технологию изготовления. При таком процессе нагрев металла отсутствует, а получение необходимой конфигурации производится гибкой с последующим прессованием и выполнением сварки составляющих частей.

Типы ковки холодным методом

Выполнение операций по обработке металла требует соблюдения мер безопасности. Холодная ковка своими руками, видео основных процессов которой находится в свободном доступе, не требует специальных познаний. Достаточно иметь первоначальное обучение по работе со слесарными приспособлениями.

- вытяжка;

- кручение;

- гнутье.

Вытяжка

На этом этапе металлическая заготовка удлиняется с одновременным уменьшением своего сечения. Для данного процесса применяются прессовочные или же раскаточные станки. Проходящая через вальцы заготовка постепенно изменяет свою форму. На валиках могут иметься насечки рельефного типа для придания детали особой текстуры. Таким способом обработки получают декоративные лапки, пики.

Кручение

При этой обработке проводится скручивание стального прута или же полосы. Этим способом можно закручивать несколько заготовок одновременно. При этом один конец металлоизделия крепится в зажиме тисков, а второй проворачивается вдоль оси. При приложении осевого усилия на несколько скрученных прутов получится фигурное утолщение («корзинка» или же красивый «фонарик»).

Гнутье

Это воздействие проводят, используя специальные станки, по заранее заготовленным шаблонам. Металлоизделие подвергается изгибу в разных плоскостях, что предоставляет возможность изготавливать разнообразные декоративные элементы. Предлагаемые производителями станки имеют высокую стоимость, однако их можно соорудить самостоятельно.

Металлоизделие подвергается изгибу в разных плоскостях, что предоставляет возможность изготавливать разнообразные декоративные элементы. Предлагаемые производителями станки имеют высокую стоимость, однако их можно соорудить самостоятельно.

Особенности производства металлической ковки холодным методом

Созданные в домашних условиях элементы холодного типа ковки не настолько вычурные, как полученные горячим методом, однако имеют превосходный декоративный вид. Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

Сначала подготавливается эскиз изделия. На первом этапе для работы берутся элементарные вещи. После получения необходимых навыков и овладения приемами работы, можно приступать к изготовлению более сложной продукции.

После предварительного эскизного этапа проводится расчет материалов для изготовления металлоизделия. В зависимости от его сложности будет зависеть список материальных компонентов. Для простой подставки можно обойтись металлической трубой и стальными полосами, а для изготовления ворот потребуется более широкий ассортимент материалов.

Перед началом производства повторно проверяются расчеты, от которых будет зависеть конечный вид готового металлоизделия. Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Используя этот метод, можно получить декоративные компоненты для калиток, ворот, разнообразных заборов, цветочные подставки, обрамления для зеркал и солидных картин. Помимо этого, изготавливаются фигурные ножки для столов, скамеек, стульев, детали козырьков, навесов, перил, оконные решетки, а также прочие декоративные и защитные металлоизделия. Полученные узоры металлоизделий холодной ковки своими руками становятся уникальными авторскими находками.

Приспособления и станки

Домашняя холодная ковка применяет оборудование, сооруженное своими руками, видео с которым покажет основные этапы работы. Специальные станки оснащаются ручным приводом или же электрическим. Спецоборудование для формирования завитков и плоскостных спиралей называется твистерами или закручивателями. Приспособления торсионного типа применяются для винтового кручения металлического прута, деталей из спиралей объемного вида (филаментов): луковиц, фонариков, а также корзинок.

На инерционно-штамповочном оборудовании расплескивают в особые фасонные наконечники концы прутьев, выдавливают рельефную и волновую поверхность, а также штампуют соединительные декоративные хомуты. Станки гибочного типа подразделяются на протяжные, нажимного воздействия и комбинированные. При помощи протяжного оборудования получают завитки, кольца и разнообразные спирали, имеющие широкие ядра. Нажимные приспособления позволяют создавать зигзаги, волны, а комбинированные станки выполняют все вышеперечисленные операции.

Станки гибочного типа подразделяются на протяжные, нажимного воздействия и комбинированные. При помощи протяжного оборудования получают завитки, кольца и разнообразные спирали, имеющие широкие ядра. Нажимные приспособления позволяют создавать зигзаги, волны, а комбинированные станки выполняют все вышеперечисленные операции.

Конструкция станков

Выполняемая холодная ковка своими руками, станки, чертежи, видео для которой представлены, позволяет создавать великолепные художественные металлоизделия. Используя основные типы станков, создаются красивые узоры из металлопродукции профильного типа. Упрощенное название гибочного ручного оборудования – гнутики.

Эти приспособления применяются для получения зигзагов и волновых деталей. Для изменения угла зигзага, а также высоты волны и шага заменяется клин или прижимной ролик в центральной части. В качестве материала для этого спецоборудования служит специальная сталь, способная выдерживать повышенные нагрузки.

Твистеры-улитки имеют широкие возможности и простейшую конструкцию. Они подразделяются на улитки с лемехом поворотного типа и воротом, а также рычажные с обводным роликом. На них можно выполнять холодную ковку из профильной трубы и прочих металлических заготовок.

Станки торсионного типа увеличивают производительность, а также качество производимых деталей. Они имеют прочную станину, на которую передается основная нагрузка. Для удержания квадратного прута служат патроны-оправки, имеющие квадратного сечения гнезда. Их крепление в скользящей задней бабке и шпинделе выполняется винтовыми зажимами. Скручивание участков металлических заготовок производится при помощи подвижного ограничителя со специальной вставкой.

Изготовление наконечников на прутьях выполняется на специальном штамповочном приспособлении. Этот специальный станок использует принцип маховика. Вращая грузовую штангу, отводится назад винтовой боек. После этого в специальное гнездо вставляется штамп, и устанавливается заготовка.

Для самостоятельного изготовления такого спецоборудования необходимы валки из специальной стали, шестерни, втулки для подшипников и валы.

Изготовление станка собственноручно

Перед тем как сделать холодный ковки станок, определяются с его конструкцией, а также возможностями. Сооруженные своими руками специальные приспособления позволят проводить ковку металлических предметов в практически в домашних условиях. В качестве рабочего места вполне подойдет гараж, хозяйственный блок или сарай. Определившись с ассортиментом будущей продукции, приступают к созданию приспособлений по ее выпуску. Полноценная процедура производства требует наличия всех типов станков по ковке холодным способом. Для ускорения процесса изготовления оборудования следует просмотреть соответствующие видео, где представлены уроки по сборке станков, а также изготовлению металлоизделий.

Холодная ковка, оборудование для которой своими руками изготавливается бесплатно при помощи чертежей, позволит изготавливать авторские узоры разнообразных металлоконструкций. К наиболее распространенным станкам относятся улитки, которые предоставляют возможность изготавливать многочисленные кованые холодным способом завитушки из профильной трубы, а также прочего проката. На чертеже представлен классический вариант станка-улитки, который можно соорудить в любом гараже, а ниже приведено описание конструкции.

Для стола используется листовая сталь от 10 мм. В качестве ножки применяется круглая толстостенная труба или же другой подходящий профиль. Конструкция должна иметь прочное основание, так как воспринимает высокие боковые нагрузки при работе. Рычаг изготавливается из трубы квадратного профиля со стенкой порядка 3 мм.

К изготовлению своими руками станков и приспособлений следует подойти весьма ответственно и скрупулезно. От правильности чертежей, а также выполненных расчетов зависит качество станков, а также создаваемых металлоизделий. Получив навыки и сноровку, оборудование можно разнообразить для совершенствования выпускаемой продукции.

чертежи и видео — Обзоры оборудования для бизнеса

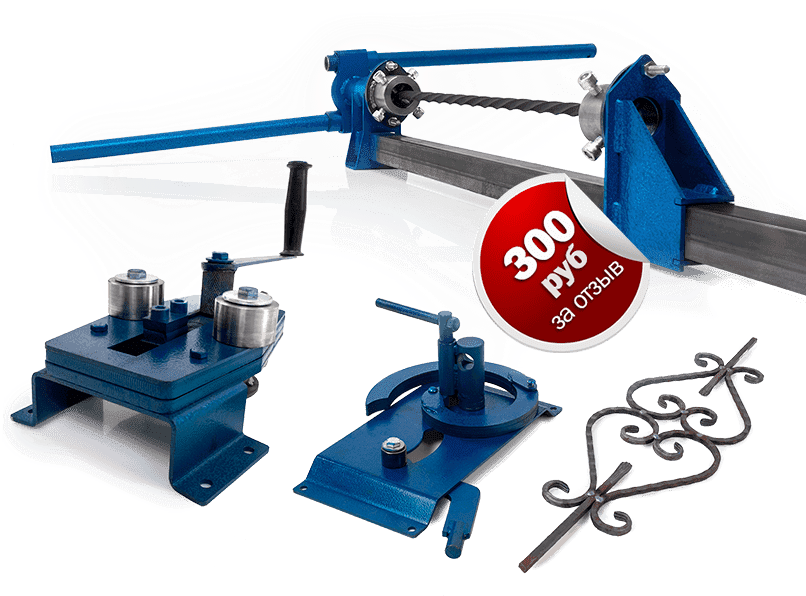

Самостоятельно изготовленные станки для холодной ковки окупятся довольно быстро, ведь при их изготовлении чрезмерных затрат не потребуется. Это поможет вам в короткие сроки организовать свой небольшой бизнес — мастерскую по производству изделий холодной ковки. Если возможности сделать оборудование для ковки своими руками у вас нет, тогда можно купить готовое:

Если возможности сделать оборудование для ковки своими руками у вас нет, тогда можно купить готовое:

Но? если вы все-таки решили самостоятельно своими руками сделать оборудование для холодной ковки, то какие же станки вам потребуются для работы:

- Улитка

- Гнутик

- Твистер

- Фонарик

- Волна

- Объемная

В этой статье мы более подробно остановимся на оснастке Гнутик — как самостоятельно изготовить данный станок.

Оснастка Гнутик для холодной ковки — важный элемент всей работы. С его помощью происходит сгибание металла, причем угол сгиба мастер может выбирать самостоятельно. Также Гнутик применяется для сгибания дуг с разными радиусами. Станок Гнутик представляет собой основание с ползуном. На ползуне Гнутика закреплены упоры — с углом и цилиндрические неподвижные упоры. Для сгибания металлического прутка под углом нужно переместить ползун и угловой упор. Для того чтобы сделать дугу необходим третий цилиндр, расположенный напротив углового упора.

На фото, расположенном ниже, представлен чертеж нижней планки оснастки Гнутик.

Более «полный» чертеж оснастки Гнутик для холодной ковки представлен в видеоролике «Чертеж Гнутика своими руками». По словам мастера, в данный чертеж станка Гнутик внесены изменения по улучшению качества оснастки.

Следующее видео показывает работу станка Гнутик, сделанного своими руками. На станке изготавливают различные геометрические фигуры — змейку, ромб, квадрат, элемент сердечко, элемент кольцо, заготовку для элемента хомут и другие.

Оборудование для гибки различного проката представлено на следующем видеоролике. По словам автора, оборудование гнет квадрат до 14 мм, круг и арматуру до 16 мм, полосу до 30 мм.

youtube.com/embed/IUaVoFPYPiU?feature=oembed” frameborder=”0″ allowfullscreen=””/>

Станок для холодной ковки своими руками (фото+видео)

Для основания собственной мастерской по обработке металла достаточно основной шестерки станков: гнутика, твистера, фонарика, объемника, улитки, и волны.

Производство металлических деталей требует специального оборудования, способного создавать усилие, формирующее конфигурацию предмета. Как вариант, можно приобрести относительно недорогие приспособления. Однако, нетрудно самостоятельно сделать практически любой станок для холодной ковки своими руками.

Что потребуется для этого мы рассмотрим по ходу нашей статьи.

Особенности оборудования

Конечно, если позволяет бюджет, можно особо не осложнять себе жизнь и приобрести универсальное оборудование для холодной ковки металла. Причем такой станок в себе совмещает все отдельные ручные приспособления. Но довольно не маленькая стоимость такого верстака делает его недоступным для многих домашних мастерских.

Какие можно сделать приспособления для холодной ковки своими руками и что на них производить?

Для основания собственной мастерской по обработке металла вполне достаточно основной шестерки станков: гнутика, твистера, фонарика, объемника, улитки, и волны.

Эти станки-самоделки способны обрабатывать основные типы материалов, использующихся в технологии холодной металлообработки: квадраты, прутки (сечением до 14 миллиметров) и стальную полосу, толщиной 3-6 мм с шириной в диапазоне 25-ти миллиметров.Приспособления, сделанные самостоятельно, осуществляют те же операции, как и заводское оборудование: гибку, кручение или прессование без потери качества.

Также на самодельном ручном станке вполне реально производить основные элементы изделий холодной ковки: завитки, волюту, корзинки,требуемые для дальнейшей сборки готовой продукции. Причем само кузнечное оборудование компактно, его можно без проблем разместить в гаражной мастерской.

Обучиться работать, имея инструмент для холодной ковки, очень просто. Здесь не требуются специальные знания о свойствах металла и его дальнейшей обработке (отжига, отпуска или закалки). Процесс обучения и производства практически безопасен, оборудование и материалы не работают с высокими температурами, а рабочие механизмы очень простые.

Здесь не требуются специальные знания о свойствах металла и его дальнейшей обработке (отжига, отпуска или закалки). Процесс обучения и производства практически безопасен, оборудование и материалы не работают с высокими температурами, а рабочие механизмы очень простые.

Единственный недостаток в холодной ковке металла и работе на ручном оборудовании — это возможность брака при допущенных ошибках. Но главная проблема заключается в том, что дефекты очень трудно исправить. Бракованные элементы можно будет подправить лишь путем разогрева металл в горне или на горелке.

Самыми простыми для самостоятельной сборки будут: улитки, гнутики и твистеры. Они не требуют наличия дорогостоящих инструментов. Потребуется лишь сварка, инструмент для резки, чертежи с материалами и немного понятия в механике.

Итак, как сделать самодельные станки для холодной ковки своими руками?

Сборка разных типов оборудования

Для начального этапа обустройства мастерской по холодной металлообработке потребуется три основных приспособления: гнутик, твистер и улитка.

Какие элементы можно производить на них?

Какие элементы можно производить на них?Гнутик — это устройство, намного упрощающее гибку детали и производство изгибов любой формы.

Он с легкостью обрабатывает прокат в виде стальной полосы и прутка с размерами 12×12 миллиметров. Кроме угловых деталей гнутик может создавать детали с конфигурацией в виде дуги.

Твистер служит для закручивания длинной заготовки вокруг своей оси в продольную спираль. В горячей ковке есть подобный инструмент — вороток. Твистер похож на это приспособление по своему устройству. Это станина, на которой закреплен ворот с крутящейся головкой и ползунок, ограничивающий и фиксирующий нужную длину детали. Закрученные на таком оборудовании детали — частый элемент, использующийся для сборки оконных решеток, заборов, перил и прочих видов ограждений.

Если на твистер установить дополнительные приспособы в виде вала, то он будет способен производить объемные корзинки.

Улитка, пожалуй, самый известный ручной станок для холодной ковки. На ее кондукторе производят волюту и различные закрученные вокруг оси детали. Собранное устройство состоит из своеобразной станины (круглой/квадратной) на нее закрепляют кондуктор (спираль) и ролик с ручным приводом в виде рычага. Нажимая на приводной рычаг и подавая заготовку, можно без проблем закрутить любой тип спирали.

Собранное устройство состоит из своеобразной станины (круглой/квадратной) на нее закрепляют кондуктор (спираль) и ролик с ручным приводом в виде рычага. Нажимая на приводной рычаг и подавая заготовку, можно без проблем закрутить любой тип спирали.

Главное при изготовлении ручного оборудования для холодной ковки металла — соблюдение трех основных принципов:

- Длина рычажного привода рассчитывается так, чтобы создавалось достаточное усилие на металл.

- Комплектующие установок лучше всего делать сборными или подвижными, тогда можно будет без проблем регулировать размеры производимых элементов.

- Все детали кондукторы изготавливаются с достаточным запасом прочности, а соединения должны быть качественными.

Соблюдая такие принципы, изготовить нормальное оборудование для металлообработки с отличной работоспособностью вполне осуществимо.

Перечисленные три установки с механизмом, работающим вручную, позволяют производить большинство наименований продукции без разогрева металла.

Сборка гнутика

Такой станок для холодной ковки имеет широкое применение. С помощью его можно изгибать детали любой конфигурации. Устройство довольно простое, состоит из основы, на которой смонтированы ролики, клина (задающий изгиб) и рычагов управления. Сам станок может быть выполненным в вертикальном или горизонтальном исполнении.

- Горизонтальное исполнение станка

- Вертикальное исполнение гнутика

Самостоятельно проще сделать горизонтальный тип.

- Нужно подготовить станину, в которой сверлятся посадочные отверстия под крепление роликов, клина и рычага.

- Клин должен двигаться вдоль станины (управляется нажатием на нижний рычаг). Его положение должно быть сменным, так можно будет регулировать угол и крутизну изгиба. Для этого его лучше сделать на винтовой резьбе, ввинчивая которую меняют расстояние клина.

- Верхний рычаг используется для придания заготовке формы дуги.

Посмотрев видео, можно понять как работает такой станок и принцип его устройства

Изготовление улитки

На фото показаны основные части приспособления холодной ковки улитки. Формирование элемента происходит за счет специального кондуктора, завитого спиралью (улитки). Эта часть, желательно, должна быть двусоставной. Изготовление станка следующее.

- Подготавливается станина круглой, либо квадратной, формы. На ее изготовление лучше использовать металл 5-6 мм.

- В основании сверлятся отверстия под крепление кондуктора (двух его частей) и рабочего рычага.

- Сбоку монтируется вращающийся ролик, который будет задавать движение заготовке.

- Рычаг должен обладать достаточной прочностью, его можно изготовить из соответствующего профиля или трубы (с толстыми стенками).

- Кондуктор делается из толстого металла, изогнутого по спирали. В нем делают отверстия под крепежные болты.

Ниже представлены фото чертежей кондуктора и самого устройства.

- Двусоставная улитка с посадочными отверстиями

- Схема устройства улитка

Для более понятного принципа работы такого оборудования посмотрите предоставленное видео:

Сделанные ручные станки для холодной ковки своими руками с такой конструкцией вполне способны изгибать прутки и квадраты разного сечения вплоть до 14 миллиметров.

Стоит помнить, что большее усилие на толстую заготовку можно создать при помощи более длинного рычага, поэтому можно предусмотреть дополнительно удлинитель для такого привода.

Существуют и другие варианты улитки. Например, с приводом в виде ворота, расположенного в горизонтальной плоскости. Схематические чертежи такого устройства приведены на фото ниже.

Улитка с приводом в виде ворота

Как сделать твистер

Твистер (или торсион) имеет горизонтальное расположение частей. Состоит из станины, на которой крепят вороток с вращающейся головкой, и ползунка, жестко фиксирующий заготовку и регулирующий длину изделия.

- Сначала нужно подготовить верстак (стол), где будет закреплено устройство.

- Станину можно изготовить из прочной двутавровой балки или любого другого материала, обладающего достаточной прочностью. Ее длина выбирается в зависимости от параметров обрабатываемых заготовок.

- По станине изготавливается ползунок. Его нижняя часть должна двигаться вдоль устройства и фиксироваться в нужном положении. Для крепления можно высверлить отверстия под болты. Часть, где будет вставляться заготовка, может быть выполнена под ее размер (сквозное отверстие) или изготовлена из тисков.

- Ворот с вращающейся головкой можно также сделать под конкретную заготовку или использовать патрон от токарного станка (небольших размеров)

- На стол установка монтируется так, чтобы край стола не мешал крутить вороток.

Как и в случае с улиткой, длина рычага определяет усилие, которое создается на обрабатываемый металл.

Если изготовить дополнительное крепление для вала, то на таком торсионе можно будет производить объемные корзинки, закручивая на шаблон пруток.

Принцип работы станка показан на видео:

Изучив информацию, можно изготовить и такие приспособления, как волна (волнообразные элементы), фонарик (корзинки) или объемник (объемные элементы с изогнутыми в разных плоскостях деталями).

Если есть возможность, то некоторые из этих станков можно сделать с электрическим приводом, установив для этого двигатель с соответствующей мощностью.

А что вы можете добавить к этому материалу из своего личного опыта по изготовлению оборудования для холодной ковки? Насколько проблемно сделать станок холодной ковки своими руками и какие материалы при этом использовать? Присоединяйтесь к обсуждению в комментариях к статье и поделитесь своими наработками.

Ковка металла своими руками | Строительный портал

Кованые изделия в архитектуре и дизайне интерьера пользуются высокой популярностью с давних пор. Решетки на окна и для каминов, ограда или балясины лестниц, выкованные из металла, всегда выглядят изысканно и привлекательно. Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками – дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

- Ковка металла

- Металл для ковки

- Инструмент для ковки металла

- Ковка металла своими руками

Ковка металла

Ковкой металла называется процесс обработки металлической заготовки с целью придания ей определенной формы и размера. Фактически существует два вида ковки – холодная и горячая. Выполняя ручную ковку металла необходимо разбираться в обоих видах ковки, так как каждый обладает своими преимуществами и недостатками.

Горячая ковка

В процессе горячей ковки заготовка подвергается нагреванию до определенной температуры, при которой металл теряет свою прочность и становится пластичным. Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Но нагрев металла имеет и свои недостатки. В первую очередь это необходимость обустройства специального кузнечного горна и затраты на топливо для него. Это может стать реальной проблемой для тех, кто хочет заниматься горячей ковкой металла своими руками в городских условиях. К тому же, работа с огнем достаточно опасное занятие и требует повышенной пожарной безопасности. Еще одним фактором, который может существенно повлиять на выбор вида ковки, являются специфические знания по температурным режимам для ковки металла.

Холодная ковка

В отличие от горячей ковки, холодная ковка металла не требует обустройства горна для нагрева металла. Вся суть холодной ковки заключается в придании формы металлической заготовке путем её изгибания, опрессовывания и сварки. Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Но холодная ковка имеет один существенный недостаток. Все работы приходится выполнять с определенными заготовками-полуфабрикатами без возможности исправить свою ошибку. Конечно, это касается не всех работ холодной ковки, но в большинстве случаев испорченная заготовка годится разве что для металлолома или учебного пособия.

В любом случае, в независимости от вида ковки, придется достаточно плотно ознакомиться с рядом важных моментов. Во-первых, это касается металлов и температурных режимов для их плавки и ковки. Во-вторых, необходимо знать и разбираться в технологиях ковки металла. Ниже мы рассмотрим, какие технологические приемы используются для ковки и как они применяются в работе.

Металл для ковки

Ручная ковка металла – достаточно трудоемкое и сложное занятие, требующее использования определенных металлов, а точнее, металлов с определенными характеристиками. Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Важно! Существуют и другие, не менее важные характеристики металлов. Но так как мы рассматриваем ковку декоративных изделий, таких как решетки каминов, балясины, оградки и прочее, то нет необходимости сосредотачиваться на устойчивости к износу, красностойкости и прочем, а также на легирующих элементах.

Для декоративной ковки используют следующие металлы: медь, латунь, дюралюминий, сталь, а также другие медные, магниевые, алюминиевые и никелевые сплавы. По сути, для ручной ковки используют мягкий ковкий металл, который можно легко согнуть или придать ему определенную форму. Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

Несмотря на то, что самый ковкий металл – это медь и её сплавы, мастера предпочитают использование черных металлов для холодной и горячей ковки. Такая позиция обусловлена высокой стоимостью цветных металлов. Ведь на ковку металла цена в большей степени зависит от стоимости изначальной заготовки, и не каждый может позволить себе приобрести ограду или балясины из меди. Выбирая мягкий черный металл для ковки, необходимо ориентироваться на стали с минимальным содержанием углерода, порядка 0,25 %. А также с минимальным количеством вредных примесей, таких как хром, молибден, сера и фосфор. Кроме этого следует избегать конструкционных и инструментальных сталей с высоким содержанием углерода от 0,2 % до 1,35 %. Такие стали наименее пластичны и плохо поддаются сварке.

Выбирая тот или иной металл, необходимо использовать Марочник Стали и Сплавов. Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

Сегодня благодаря промышленному производству металла отпала необходимость в создании заготовок для ковки своими руками. Современные кузни используют уже готовую заводскую продукцию для холодной ковки. Наиболее часто используемые размеры заготовок следующие: 30х45 мм, 40х45 мм, 10х10 мм, 12х12 мм, пруты сечением 10 мм, 12 мм, 16 мм, 25 мм, 30 мм, 50 мм, листовой металл толщиной от 3,5 до 6 мм, круглые трубы 1/2″, 3/4″, 1″, профильные трубы от 20х20 мм до 30х30 мм.

Инструмент для ковки металла

Выполнение любых работ по ковке металла невозможно без специального инструмента. Кузнечный инвентарь для горячей ковки достаточно разнообразен и включает в себя наковальню, горн, различные молоты, клещи и прочее. Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для горячей ковки

- Горн. Без него в горячей ковке никак не обойтись. Ведь именно в нем заготовка может нагреваться до температуры 1400 °C. В большинстве своем горн представляет собой печь, рассчитанную на высокие температуры и с поддувом.

- Наковальня. Этот инструмент является опорой, на которой выполняется ковка. Сама наковальня имеет несколько видов, среди которых наиболее популярной является двурогая наковальня весом 200 кг. Но вес может колебаться от 150 до 350 кг.

- Шпераки. При выполнении различной художественной и декоративной ковки используются именно шпераки. Они имеют множество различных видов, и каждый мастер может изготавливать их под себя. Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.

- Кувалда и Ручник. Это основной инструмент кузнеца. Кувалда весит от 4 до 8 кг и служит для нанесения сильных ударов. В зависимости от типа работ и толщины заготовки подбирается и вес кувалды. Ручник весит от 0,5 до 2 кг. Используется для придания окончательной формы изделию.

- Клещи. Горновые клещи второй по значимости инструмент. Без них невозможно удержать горячую заготовку для обработки. Существует несколько видов горновых клещей под определенный профиль и размер заготовки. На приведенном ниже фото изображены горновые клещи различной формы.

- Фасонные молотки. При выполнении художественной ковки требуется создавать загнутые заготовки или заготовки определенной формы. Для этого используются фасонные молотки. Они могут быть как нижними, на которых производится обработка, так и верхними. Вариантов фасонных молотков множество и у каждого мастера они свои. На фото ниже изображен основной вспомогательный инструмент.

Кроме описанных выше, используются различный измерительный инструмент, такой как обычная рулетка, двойной кронциркуль, кузнечный наугольник, шаблоны и калибры. Выбор кузнечного инструмента огромен, весь перечислить представляется затруднительным, поэтому у каждого мастера есть свой набор лишь необходимого и часто используемого инструмента.

Инструмент для холодной ковки

- Гнутик (фото ниже). Это базовый инструмент холодной ковки. Как следует из названия, он позволяет гнуть металлическую заготовку под определенным углом. В дополнение гнутик позволяет создавать дуговые элементы определенного радиуса.

- Улитка. Название говорит само за себя. При помощи улитки можно создавать различные спиралевидные декоративные элементы. Спираль выполняется под определенный шаблон, который при необходимости можно сменить на другой, с меньшим или большим радиусом.

- Фонарик. Этот станок предназначен для создания декоративного элемента с одноименным названием.

- Волна. Позволяет создавать волнообразные элементы. При протаскивании прута через этот станок на выходе получается красивая синусоидальная заготовка.

- Твистер. По принципу работы этот станок схож с Фонариком, но в отличие от него твистер лишь скручивает заготовку вдоль оси.

- Станок для колец. Как во всех предыдущих станках название говорит за себя.

Кроме описанных выше существуют еще универсальные станки для клепки, резки, опрессовки и придания объема. Все описанные выше станки можно изготовить как самостоятельно, так и приобрести в магазине. Конечно, самодельные приспособления для холодной ковки будут несколько уступать по качеству заводским, но это компенсируется уникальностью созданных с их помощью элементов. Для изготовления станков холодной ковки чертежи можно найти как в свободном доступе, так и купить у специалистов.

Важно! Станки для холодной ковки могут быть ручными или снабжены электродвигателями. Несмотря на наличие передаточных шестерен, ручная холодная ковка довольно трудоемкое и долгое занятие, и для получения больших объемов кованых элементов лучше оборудовать станок электродвигателем.

Отдельно стоит отметить промышленные станки для холодной ковки. На подобные станки холодной ковки цены порядка 6000 у.е., но один такой станок может выполнять практически все технологические операции холодной ковки. Примером может служить станок Мастер 2 компании «МАН». На демонстрирующем холодную ковку видео можно увидеть возможности этого станка.

Ковка металла своими руками

В процессе ковки для придания заготовке определенной формы используются различные приемы и методы ковки. Для выполнения каждого из них используется определенная технология и инструмент для ковки металла. Технология ковки металла горячим и холодным методом существенно отличается. Как уже отмечалось, для горячей ковки требуется нагрев заготовки для изменения её формы, а при холодной ковке заготовка лишь изгибается. На основании этого и выделяются основные технологические приемы, зная которые можно смело браться за ковку металла своими руками.

Холодная ковка металла своими руками

Выполняется холодная ковка своими руками достаточно легко и особых усилий не требуется. Все работы разбиты на несколько этапов: создание эскиза или чертежа будущего изделия, закупка материалов и сам процесс ковки металла.

Чертеж можно создать в специальной компьютерной программе, приобрести уже готовый или нарисовать от руки. Можно найти для холодной ковки чертежи бесплатно. Для этого достаточно обратиться к мастерам, которые уже не первый год занимаются ковкой, и попросить один или два чертежа для тренировки. По сути, чертеж преследует несколько целей. Во-первых, чтобы знать какие элементы потребуется изготовить путем холодной ковки. Во-вторых, имея на руках такой проект, можно рассчитать количество и тип металлических заготовок, таких как пруты, профильные трубы и прочее. В-третьих, чертеж потребуется для сборки всех элементов в единое целое.

Отдельно необходимо рассмотреть элементы холодной ковки, из которых состоит проект. Сегодня можно найти довольно много различных кованых элементов, но их все можно объединить в несколько классических групп.

- Лапки. Этот элемент представляет собой раскатанный в какой-либо форме конец металлического прута. В эту группу входят так называемые Пики. Несмотря на заостренный конец, Пики изготавливаются по схожей технологии.

- Завитки. В эту группу входит несколько распространенных элементов: волюта, червонка и улитка. Волюта или Баранка представляет собой прут, концы которого загнуты в одну сторону. Червонка – прут, концы которого загнуты в разные стороны. Этот элемент иногда называют «долларом» из-за его схожести со знаком американской валюты. Запятая или Улитка – простой завиток, один конец которого загнут, а второй прямой.

- Кольца. Создается этот элемент довольно просто: на болванку станка накручивается прут круглого или квадратного сечения, в результате получается пружина, которую затем разрезают на отдельные кольца.

- Торсион. Этот элемент довольно легко узнать по винтовому скручиванию вдоль оси. Вариантов торсионов довольно много и одним из самых распространенных является такой элемент, как Фонарик, а также простой винтообразный прут для решетки или ограды.

Весь процесс изготовления элементов холодной ковки основывается на следующих общепринятых технологиях ковки – гибка, закручивание, вытяжка.

Вытяжка – это технология, которая заключается в увеличении длины заготовки путем уменьшения её сечения. В холодной ковке используется один из вариантов вытяжки – раскатка. Именно с её помощью создаются различные лапки и пики. Для создания лапок используется специальный раскаточный станок. Конец заготовки заводится внутрь и затем запускается механизм раскатки, в результате конец получается расплющенным с рельефом или без него. Для изготовления пик используют прессовочный станок. Процедура та же, но в результате конец получается раскатанный и опрессованный в определенной форме.

Гибка. Эта технология ковки заключается в загибании концов либо другой части заготовки под определенным углом. Сама гибка выполняется практически на всех станках холодной ковки. Процесс гибки можно проследить при изготовлении заготовки на станке Улитка. Вначале конец заготовки помещается внутрь специального шаблона и затем загибается под определенным углом. Эти работы выполняются на станке Улитка.

Закручивание. Эта технология ковки подразумевает скручивание заготовки вдоль своей оси. В холодной ковке этот процесс можно наблюдать при использовании станка Твистер, на котором создаются различные торсионы. Для этого один конец заготовки помещается в тиски, а второй конец проворачивается вдоль оси. Отдельно стоит выделить элемент Фонарик. Для него используют два и более прута, которые вначале скручивают вдоль оси, а затем вдоль оси сжимают, в результате прутья в определенном месте расходятся в стороны.

Сборка всех элементов в единую конструкцию выполняется при помощи сварки на специальном сборочном столе. Сегодня сварочный аппарат общедоступен и является обязательным инструментом современных кузнецов. Самодельная холодная ковка довольно распространена среди начинающих мастеров и частных предпринимателей. Она не требует особых знаний, навыков и больших помещений для работы.

Холодная ковка своими руками: видео-урок

Горячая ковка металла своими руками

По сравнению с холодной, ручная горячая ковка намного сложнее и требует от мастера опыта в обращении с инструментом и хорошей физической подготовки. Работы выполняются в несколько этапов: создание эскиза или чертежа, закупка материалов и ковка.

По сути, разница между горячей и холодной ковкой заключается в технологических процессах обработки металла. Во-первых, это касается способа обработки. Во-вторых, для горячей ковки можно использовать практически любые металлические заготовки. Но для удобства принято использовать уже готовые пруты квадратного и круглого сечения. В-третьих, в художественной горячей ковке отсутствуют какие-либо рамки для элементов готового изделия. Конечно, можно придерживаться создания классических элементов ковки – завитков, лап, пик и прочего, но горячая ковка позволяет использовать весь потенциал воображения мастера, что раскрывает неограниченные возможности. Все изделия из металла ковки горячим способом создаются с помощью следующих технологий обработки металла: осадка, вытяжка, гибка, закручивание, разрубка, насечение рисунка и набивка рельефа.

Осадка применяется при ковке металла для увеличения поперечного сечения всей заготовки или её части. При ковке в зависимости от необходимости проводится полный или местный нагрев заготовки для осадки.

Вытяжка заключается в увеличении длины заготовки путем уменьшения её сечения. Это можно выполнять как путем нанесения ударов кувалдой или ручником, так и с помощью раскатки металла между валов на станке. В отличие от холодной ковки создание пик при помощи вытяжки требует точных и аккуратных ударов.

Гибка. Эта операция выполняется для придания заготовке загнутой формы. При этом следует учесть, что гибка толстых заготовок может повлечь их искажение и для придания первоначальной формы необходимо выполнить осадку. Для гибки заготовки применяют различные шпераки, рог наковальни, фасонные молотки и кондукторы.

Закручивание. Данная технология ковки подразумевает скручивание заготовки вдоль своей оси. Как и в холодной ковке, заготовку зажимают в тиски и проворачивают. Но в отличие от холодной ковки, можно нагревать заготовку локально, что дает возможность легко делать локальное закручивание.

Такие технологии ковки как разрубка, насечение рисунка и набивка рельефа применяются в художественной ковке с использованием зубил. Края горячих заготовок, в зависимости от проекта, рассекаются и закручиваются клещами. Также пока заготовка раскаленная, на её поверхности набивается различный узор.

При горячей ковке металла важно знать температурные режимы нагрева. Это поможет более качественно обрабатывать металл. Ковка черного металла выполняется при 800 – 1250 °C. Конечно, измерять градусником раскаленную заготовку будет невозможно и для определения температуры придется ориентироваться по её цвету. В приведенной ниже таблице указаны температуры и цвет заготовки из черных металлов.

Горячая ковка металла: видео-урок

Ковка металла своими руками – дело довольно увлекательное, требующее постоянного совершенствования. Это касается в первую очередь создания различных художественных и декоративных элементов. Тем, кто только начал заниматься ковкой, придется немало потрудиться, чтобы их работы имели идеальную форму и высокое качество.

Станок для холодной ковки своими руками: чертежи и инструкции

Известными, благодаря наружному виду, считаются металлические изделия, которые сделаны методом ковки. Такой декор отличается ценой, поэтому не каждый может заказать их себе. Однако, помимо горячей технологии ковки, необходимой для изготовления деталей из металла, существует и холодная. Последний вариант есть возможность сделать самому, для этих целей потребуется изготовить станок для холодной ковки собственноручно.

Устройство станков для ковки по холодному типу

Конструкция станковЛюбой прибор для проведения ковки холодным способом обладает характерными чертами и качествами. Чтобы сделать качественный станок для холодной ковки своими руками, важно выяснить, как он устроен.

- Гибочные. Изменяя положение роликов и клиньев, изменяются габариты волн и изгибов. Из-за этого изгибаются прутья до 1,6 см. Единственным недостатком применяемого механизма станет невозможность изготовления его самому.

- Твистер. Снабжен спецшаблоном, к нему придавливают используемую металлическую часть. Сохранность шаблона обеспечивается упорным рогом.

- Основание с проставками. Прибор помогает делать любые узоры. Конструкция отличается простотой, основой является пластиной из материала высокого качества, куда вкручиваются проставки на определенной дистанции. Этот тип прибора эффективен для металла в толщину 0,6 см.

- Улитки. Изделие является пластинкой-основой, где расположен спецвиток. Его применяют как шаблон для обрабатываемой детали. Характерной чертой станет то, что «улитка»-шаблон разделена на фрагменты, закрепленные друг с другом с помощью соединительных спецэлементов. Это даст возможность при работе шаблону менять форму, ввиду чего будут созданы разнообразные волны и изгибы. Для изготовления такого станка потребуется выбирать крайне надежный материал, которой не будет гнуться по прошествии времени.

- Торсионный станок. Подобное приспособление эффективно для винтового скручивания прута. Устройство делают из цилиндрического металлического каркаса и 2 фиксирующих элементов. Принцип работы заключается в том, что прутья помещают в крепежные элементы. С одной стороны их зажимают, а с другой закручивают до необходимых размеров винтовой волны.

Важно! До того, как создать устройство, необходимо ознакомиться с чертежами станка для холодной ковки.

Разновидности и назначение станков для ковки

[adinserter block=»9″][adinserter block=»20″]

Механизм облегчит работы вручную и создать уникальные изделия. Для ковки холодным методом мастера применяют различное оборудование, которое минимизирует физ. усилия человека и позволяет провести такие основные действия:

- согнуть профиль под необходимым углом;

- изготовить спирали либо завитки;

- скрутить детали вдоль.

Различные механизмы помогают создавать уникальные конструкции, художественное полотно для беседки, декор для скамьи в парке, прочие предметы разнообразного предназначения.

Виды приборовДекор-станки дают возможность создавать схожие по форме и параметрам детали за короткий временной интервал, помогают уменьшить их себестоимость и сроки изготовления.

Такие станки бывают профильными (выполняют лишь одно действие) и универсальными. Выделяют такие спецстанки:

- гнутики;

- улитки;

- торсионы;

- штамповочные.

Универсальные модели состоят из компонентов спецтехники в разных комбинациях.

Станок «улитка»

«Улитка»[adinserter block=»10″][adinserter block=»21″]

Алгоритм сборки станка для холодной ковки своими руками не вызовет сложностей. Во время создания улитки вероятны 3 типа конструкции, и то относительные. Каждый специалист делает завиток, спираль и изгиб изделия по-своему.

По виду исполнения механизмы бывают 3 видов:

- монолитные с фиксированным шаблоном изгиба;

- со съемным изгибом, дающим возможность делать различные завитки;

- с разборными составляющими завитка и крутящейся столешницей, чтобы получать сложные профили изгиба.

Монтаж станка начинают с конструирования основных узлов приспособления:

- Каркас. Механизм должен быть изготовлен из металла. Древесина совсем непригодна для сборки прибора: продолжительные и чрезмерные нагрузки разрушают дерево за несколько использований. Как основной материал используется уголок, трубы с толстой стенкой либо швеллер.

- Столешница. Ее изготавливают из плиты из металла, которая вырезана в форме окружности, по толщине 0,4 см. Из такой плиты вырезают вторую столешницу, которая повторит по форме первую. На последней располагаются составляющие, производят изгибы заготовок. При холодной ковке столешница будет принимать большую нагрузку, потому не требуется экономить и создавать ее из тонколистового железа.

- Главный вал и рычаг. Вал расположен посередине, его окружают столешницы. Фиксируется к каркасу 4 треугольниками. Механизм сделан из трубы с толстой стенкой нужного диаметра. Рычаг крепят к валу посредством кольца и вращают вокруг его оси. Вспомогательно на него устанавливают ролик, чтобы сгибать прутья.

Станок торсионный

[adinserter block=»13″]

Обыкновенное скручивание ряд пользователей осуществляют, не используя станок. Зажимается одно окончание детали в тисках, а второе обращается благодаря стандартному вороту. При такой методике обрабатываемая заготовка скручивается, однако иногда и вытягивается. Во избежание этого, сооружается направляющая конструкция в качестве желоба. Необходимо учитывать:

- протяженность желобка – он не может быть длиннее детали, уменьшаемой во время деформации;

- ширину желобка – требуется, чтобы он вдвое был шире изделия, поскольку в процессе деформации оно увеличится.

Возможно достичь ожидаемых результатов без оборудования – в таких целях потребуется приложить усилия и потратить большое количество времени. Те, кто предпочитает собрать необходимое устройство, должны спроектировать такую спецтехнику.

Торсионный станокСборка такого станка собственноручно возможна в 2 вариациях: стандартная и универсальная. Первая станет улучшенным способом работ с тисками, а вторая предоставит шанс создавать уникальные детали.

Главное рабочее усилие, которое требуется, чтобы деформировать материал, принимает опора, потому основание создаваемого устройства должно отличаться высокой прочностью. В таких целях используется двутавр либо 2 швеллера, которые сварены друг с другом. Устойчивости для каркаса добавляют лапы, которые приварены к устройству. Затем возможно изготавливать остальные элементы – заднюю бабку и шпиндель.

В узлах механизма из профильной трубы своими руками находятся патроны, назначением которых станет их размещение внутри заготовки. Они должны обладать прочными фиксаторами (для надежного крепления). Ввиду уменьшения длины используемого изделия во время скручивания заднюю бабку выполняют скользящей. Допустимо сооружать ее из тисков, закрепляя на основании посредством болтов.

Подвижный элемент шпинделя проворачивают при помощи ручки, которая предусматривает наличие нескольких рычажков, имеющих необходимую длину для гашения прилагаемых усилий.

Сборка торсионного прибораВажно! Возможно добавить втулки из резины, чтобы защитить руки от скольжения.

[adinserter block=»11″]

Основным различием в алгоритме монтажа универсального прибора станет устройство подвижного элемента. Он предполагает винтовую подачу при изготовлении фонарей, фиксируется с помощью стандартного скручивания. Потому активный элемент снабжается 2 шпинделями. В этом варианте для скользящей бабки требуется фиксирующий винт.

Когда нужно сделать деталь, которая скручена лишь на конкретном фрагменте, к прибору добавляют ограничители. Их изготавливают по принципу задней бабки – присутствуют спецзажимы и есть опция скольжения.

Работы в такой ситуации крайне утомительны, получение изделий высокого качества представляет собой трудоемкий процесс. Потому оснащение электрическим приводом изделия станет наилучшим решением.

Станок «гнутик»

Приспособление отличается эффективностью, массивностью, простотой монтажа. Но существенным минусом станет то, что сложно отыскать и подогнать детали. Назначением устройства станет сгибание под различными углами детали, потому понадобится прикладывать значительные усилия на, следовательно, требования к монтажу станут выше.

Для каркаса приспособления подбирают толстую раму из стали. Следует учитывать, что устройство крепится к столу. В основном делается крепеж с помощью болтового соединения, к примеру, как в тисках. В середине рамы есть направляющая, отличающаяся подвижностью. Ее приводят в действие с помощью эксцентрикового механизма, фиксируемого на раме-каркасе. Вспомогательно устанавливаются 3 упора, которые создают необычную «вилку» – это рабочие составляющие устройства. С учетом профиля сгиба они меняются: круглые валы – чтобы выполнить волну, «молоток» – чтобы формировать углы.

«Гнутик»Рабочие комплектующие изготавливаются лишь из особой стали. Они будут отвечать за прочность всей конструкции. Чтобы обрабатывать и подгонять изделия, понадобятся непосредственно спецнавыки и соответствующие инструменты. Потому, когда присутствуют трудности в заказе, при покупке либо изготовлении главных узлов, то рекомендуется приобрести устройство в магазине. Его цена не слишком высока, однако он может дополнительно использоваться, чтобы сгибать трубы.

Станок «волна»

Более логично называть рассматриваемое изделие управляемой волной. Устройство оснащается 2 стальными дисками в диаметре 14 см. Они фиксируются посредством болтов к столешнице. На основном диске закрепляется ось, которая вращает универсальный вороток.

Управлять рассматриваемым приспособлением нужно, меняя дистанцию меж дисков. Во время обкатывания воротом прута формируется узор. Когда прут снимают с кондуктора, образуется узор со второй стороны.

«Волна»Станок — пресс

[adinserter block=»12″]

Чтобы формировать наконечники прутьев, потребуется воспользоваться прессом. Рассматриваемое устройство функционирует аналогично маховику: изначально вращается штанга с грузиками, отводится винтовой боек до конца назад. Затем вставляется внутрь гнезда другой штамп и ставится обрабатываемое изделие. После, штанга быстро раскрутится в противоположный бок. Боек будет бить по хвостовой части штампа, вследствие чего образуется усилие необходимое в целях штамповки.

Детали, которые изготовлены методом холодной ковки, соединяют 2 методами:

- Сварка — изделия приваривают, окалину стачивают «болгаркой» либо иным оборудованием.

- Хомуты — подобный тип соединения выглядит значительно ярче.

Окрашивают заготовки, применяя спецэмали либо краски из акрила.

ПрессКак сделать своими руками станок для холодной ковки

Для монтажа станка для холодной ковки своими руками потребуется осуществить следующие действия:

- Сначала собирается стойка, выступающая в качестве опоры. В этих целях каждый элемент (фрагменты трубы аналогичных размеров и сочленения с верхней и нижней стороны) соединяются в одно целое. Устройство снаружи напоминает табуретку. Монтажные работы производят, используя сварочный аппарат, нарезку — применяя пилу.

- Теперь требуется нарезать металлические листы. Получатся круги одинакового диаметра и 4 треугольника, которые имеют одинаковые стороны. Треугольные составляющие привариваются к нижней части конструкции так, чтобы вышло что-то схожее с пирамидой. Основание с более широкой площадью приваривается к центру вырезанного круга.

- 4 планки, расположенные по горизонтали, присоединяются к окружности с приваренным элементом. Подобное осуществляется, применяя болты (используют дрель для сверления отверстий).

- Последующим действием станет изготовление рукоятки. Требуется использовать 2 прута разной длины. Определяются их габариты методом соотношения с диаметра и окружности. Первый прут долен совпасть по размерам, второй несколько превышать его параметры. Во время сгибания первого прута требуется соблюсти необходимый угол. После этого углы привариваются между собой, затем вниз вваривается третий прут. Должна присутствовать перемычка меж начальных двух отрезков, к ним присоединяют спецрычаг.

- Подшипник для разнообразия направлений в приспособлении прикрепляется к окончанию приваренного рычага, к отрезку, который находится в нижней половине устройства. Верхний отрез играет роль крепления для металлической катушки (монтируется по горизонтали, помогает сгибать металл). Снизу отрезка, где находится свободное окончание, проделывается отверстие.

- Завершающим шагом изготовления станет монтаж изготовленной рукоятки с элементом, который напоминает «пирамиду». Фиксируются такие детали после одевания рукоятки механизма с помощью гайки большого диаметра. На нее заранее приваривается круг из металла, дающий возможность закрепить шаблон. Затем «улитку» необходимо присоединить, используя сварочный аппарат. Теперь механизм будет готов к эксплуатации.

Соблюдая несложный алгоритм действий, домашний специалист или мастер сможет создать устройство высокого качества.

Для создания механизма самому требуется быть внимательным в процессе проектирования чертежей и произведения необходимых расчетов. В других моментах алгоритм изготовления простой. Установив принцип работы прибора, возможно придумать ему оригинальные вариации, способствующие улучшению обрабатываемых заготовок.

Станок для холодной ковки своими руками чертежи. Как сделать самодельную «Улитку» для холодной ковки своими руками — видео и чертежи

Как сделать самодельную «Улитку» для холодной ковки своими руками — видео и чертежи — Обзоры оборудования для бизнеса

Оснастка «Улитка» для холодной ковки — обязательный ручной инструмент любого мастера, который занимается изготовлением кованых изделий без нагрева металла. «Улитка» предназначена для изгибания металлического прутка при холодной ковке металла. Сделать «Улитку» для холодной ковки своими руками не так уж и сложно.

При помощи самодельных станков для холодной ковки можно изготовить множество ажурных изделий из металла. Кованые заборы, ограды, ворота, калитки, перила, скамейки поражают интересными очертаниями, округлыми плавными линиями. Именно изогнутые формы кованых изделий изготавливаются с помощью «улитки» — станка для холодной ковки металла.

Изготовление оснастки «улитка» проходит в несколько этапов.

- Вначале необходимо начертить Архимедову спираль (см. рисунок ниже), шаг у витка равен 20 мм. Рисунок необходимо поделить на четыре зоны.

- Из металлической полосы необходимо сделать спирали, каждая следующая спираль должна заканчиваться на новой отметке, но начинаться всегда от центра. Эти спирали будут улитками.

- Из стального листа нужно вырезать четыре пластинки размером 20*20 см.

- Следующими элементами, которые понадобятся в работе по изготовлению улитки будут отрез трубы 20 см и четыре металлических прутка по 2 см.

- Далее все детали нужно соединить — электродуговой сваркой к центру стальной пластины приварить улитку; ближе к центру приварить прутки для удержания заготовки в таком положении. В центре зафиксировать трубу. Необходимо следить, чтобы сварной шов на протяжении стыков не прекращался.

В следующем ролике можно посмотреть, как умелец своими руками сделал самодельную «улитку», а также, как и какие заготовки можно изготовить на таком оборудовании для холодной ковки.

В данном видео представлен еще один интересный вид самодельной «улитки», на которой удобно сгибать поковки в завитки и волюты. По словам мастера, «на этом станке все делается удобнее и легче».

Следующий видеоролик содержит чертеж и описание устройства «улитка» и необходимые материалы для изготовления станины и лекала для производства кованых завитков.

www.box-kino.ru

Улитка для холодной ковки своими руками с фото и видео

Элементы в виде завитков, выполненные из прутков, широко применяются в дизайне придомовых территорий и интерьере жилых помещений. Для их изготовления используется специальные приспособления. Одно из них — это улитка. Домашние мастера часто конструируют это устройство из подручных материалов сами. Если вы также хотите знать, как изготавливается улитка для холодной ковки своими руками, то эта статья для вас. Из нее вы узнаете принцип работы этого устройства, его преимущества и разновидности, простейшие чертежи и технологию самостоятельного монтажа.

Виды, устройство и принцип работы «Улитки»

Улитка для холодной ковки — это приспособление для создания узоров в виде завитков из металлических прутков путем их деформационного загиба по контуру шаблона. Деформация происходит за счет жесткой фиксации рабочего прутка к шаблону. Для этого нужно прикладывать силу. Обеспечивается это ручным усилием или электрическим приводом. При самостоятельном изготовлении устройства целесообразность применения электрического привода должен определить сам мастер. Он необходим в случае большого объема работ. В основном используется ручное усилие.

Улитка (кондуктор) может иметь разную конструкцию. Она может быть выполнена:

- в виде стабильно приваренного к рабочему основанию шаблона;

- в виде разборных съемных частей, которые крепятся на основание.

По-разному может быть организован и ручной привод.

В самой примитивной конструкции пруток наматывают на шаблон простым усилием рук или с использованием в качестве рычага любого подходящего приспособления.

Также рычаг может входить в конструкцию станка и крепиться к ножке станины и приводиться в движение с помощью подвижного подшипника, перемещающегося по основанию улитки.

В более сложных устройствах вращается сам кондуктор, который крепится на ось вала. Она приводится в движение с помощью трех рычагов.

Вы должны заранее определить конструкцию станка, исходя из целесообразности и удобства использования.

Монолитный кондуктор имеет определенную форму шаблона, которая служит единственным вариантом завитка. Это является недостатком такой конструкции, но зато ее сделать самим совсем несложно.

Съемный вид конструкции удобен тем, что на таком станке можно изготавливать фигурные завитки разных размеров и форм. Но конструирование самого станка более сложное. Кроме того, у съемного устройства надежность фиксации частей шаблона хуже, чем у монолитного вида. Вам потребуется постоянное подкручивание резьбовых соединений, т. к. они при работе могут ослабеть.

Изготовление простой улитки своими руками

Если вы остановились на упрощенной монолитной конструкции, то знаете, что в этом устройстве применяют простое наматывание прутка усилием рук или с помощью рычага на жестко приваренную к рабочей поверхности форму. Такой станок можно использовать для создания завитков на прутках небольшого сечения (менее 12 мм).

Монолитная неразборная улитка

Изготавливается она так:

- Сначала вырисовывается схема на листе бумаги будущего шаблона с нужными размерами (иногда схема шаблона наносится непосредственно на основание кондуктора). К этому нужно подойти ответственно, т. к. после приваривания готовой формы исправить ошибки не получится. Толщина очертаний формы на чертеже должна быть такой же, как толщина используемой для ее изготовления металлической полосы. Минимально она должна составлять 3мм. Витки нужно размещать на расстоянии 12–13 мм друг от друга, чтобы между ними в паз умещался деформируемый пруток в 10 мм.

- Из стального листа толщиной не менее 4 мм вырезается основание улитки (лучше круглое), размер диаметра которого определяется соразмерно величине шаблонной спирали и быть больше размера улитки. Обычно диаметр основания бывает в пределах 70 см.

- В соответствии с чертежом из металлической полосы толщиной 3мм изготавливается нужная форма завитка. Для этого заготовку лучше прокалить, чтобы она легче поддавалась механической обработке. После изготовления формы лишний конец полосы отрезается, а кромки улитки подрезаются на конус и зачищаются.

- Готовая форма приваривается к основанию, которое крепится на станине. Иногда шаблон, приваренный к основанию, фиксируют на станине с помощью тисов, установленных на ней. Для этого к обратной стороне основания формы приваривают отрезок бруса для захвата тисами.

При варианте фиксации кондуктора в струбцине тисов можно легко менять шаблоны и получать различные формы завитков, если изготовить несколько видов, монолитно приваренных к основанию устройств.

Съемная конструкция

- На рабочем основании сначала прорисовывают контур улитки с отметкой вдоль контура мест нанесения отверстий для крепления шаблона.

- По эскизу из стальной толстой полосы изготавливается шаблон и в нем просверливаются отверстия. Он крепится к основанию на болты.

Ковку витой формы нужно начинать от центрального завитка. Конец заготовки вставляется в паз первого завитка формы и плотно к нему прижимается. Для надежности фиксации можно использовать небольшой зажимной инструмент. С усилием свободная часть прутка накручивается на шаблонную форму с помощью приспособления — рычага. Для усовершенствованных конструкций используется рычаг, приводимый в движение с помощью подвижного подшипника, закрепленного на нем. Рычаг изготавливают из прутка диаметром 20 мм.

Посмотреть изготовление такого устройства можно в видеоролике:

Разборные улитки с вращением

Шаблон улитки может состоять из нескольких частей, а деформация прутка происходить путем вращения кондуктора. Такой станок состоит из следующих элементов:

- толстого металлического основания в виде диска или квадрата;

- разборного шаблона, закрепленного на площадке основания;

- вала вращения;

- рычага для привода вала в движение.

Рабочее основание изготавливается из металла, толщиной от 4 до 10 мм.

Сборный шаблон может состоять из нескольких частей, которые соединяются между собой шарнирными штифтами, вставленными в отверстия проушин, приваренных к концам элементов. Вместе они составляют контур улитки.

Для крепления такой улитки к рабочему основанию в нем нужно просверлить отверстия для ее фиксации к поверхности в определенном положении. Меняя положение сборных частей на основании, можно получать разную кривизну завитков и их форму. Величина дуги формы регулируется специальными винтами, закрепленными на соединительные шарниры.

Составную улитку на шарнирных соединениях самостоятельно изготовить довольно сложно. Обычно, мастера приобретают изготовленный в промышленных условиях штамп и крепят его на станину.

Самим можно изготовить более простое устройство разборного шаблона без использования шарниров. Для этого нужно сделать эскиз сборных частей улитки с местами отверстий. Если подготовить несколько эскизов и, в соответствии с их контурами, просверлить отверстия в основании в разных местах, то можно крепить шаблоны с разными радиусами на одном основании. Для этого потребуется закреплять на болты сегменты контура в местах совмещения отверстий шаблона и основания.

Например, можно выполнить такой вариант:

Устройство со съемными частями улитки и вращающимся цилиндрическим валом, приводимым в движение с помощью рычага, показано в видеоролике:

Чертежи улитки для ковки

Начинающие мастера часто обходятся без чертежа, нанося контуры улитки на само основание без всяких расчетов. Для первого раза это допустимо, но, если вы хотите сделать качественный станок улитку для холодной ковки, то нужно, все-таки, пользоваться чертежами, в которых рассчитаны все параметры. В зависимости от выбранного вида конструкции улитки существуют разные варианты их чертежей, по которым изготавливают эти приспособления. Например, схема устройства улитки, изображенной на фото, показана ниже.

На схеме также описан принцип работы такого станка, в котором использован привод с помощью трех рычагов, вращающих вал и улитку.

Изгиб осуществляется после жесткого закрепления конца заготовки за первый завиток шаблонной формы с помощью фиксатора и последующего наматывания прутка вокруг вращающегося спиралевидного шаблона при вращении вала.

Познакомившись с устройством разных видов «Улитки» и особенностями их применения, а также посмотрев видео с примерами самостоятельного изготовления этого приспособления, вы можете приступать к созданию выбранной вами конструкции станка. А если у вас есть опыт в изготовлении таких устройств, то вы можете поделиться им в комментариях к этой статье и дать советы начинающим мастерам.

wikimetall.ru