Как сделать пистолет для нанесения штукатурки на стены: 3 варианта

Самодельный пистолет для нанесения штукатурки на стены будет незаменимым помощником при выполнении ремонтных или строительных работ.

Он прост в использовании, отлично справляется с возложенными на него задачами и не привередлив в обслуживании.

Содержание

- 1 Самодельный пистолет для нанесения штукатурки на стены

- 1.1 Основные этапы работ

- 1.2 Видео по теме

- 2 Пневматический пистолет для нанесения штукатурки на стену

- 2.1 Основные этапы работ

- 2.2 Видео по теме

- 3 Хоппер ковш для нанесения цементного раствора на стену

- 3.1 Основные этапы работ

- 3.2 Сборка приспособления

- 3.3 Видео по теме

Самодельный пистолет для нанесения штукатурки на стены

Читайте также: 3 лёгких способа нанесения декоративной штукатуркиДанный пистолет имеет достаточную мощность, чтобы быстро распылить содержимое (в данном случае жидкую штукатурку и воду) по всей площади стены.

Сама конструкция очень практичная и долго прослужит. При необходимости пластиковую канистру можно заменить.

Чтобы сделать приспособление, необходимо обзавестись пластиковой баклажкой и устройством для распыления жидкости. После нажатия на курок, будет происходить распыление содержимого: воды или цементно-песчаного раствора.

Основные этапы работ

В самой ёмкости вырезается дно, чтобы туда можно было заливать штукатурку. Вверху баклажки просовывается металлическая трубочка, на концах которой необходимо нарезать резьбу. К этой трубке потом нужно подсоединить пистолет.

Читайте также: 14 самодельных мышеловок, которые работают лучше заводскихНа этом этапе всё заканчивается и пистолет готов к применению. По сути ничего сложного в его изготовлении нет, и состоит он из трёх основных частей: пластиковой канистры, трубки и самого пистолета.

Это приспособление обойдётся очень дёшево, но будет незаменимо в строительных делах.

Данная самоделка позволит сэкономить много времени и поможет избежать дорогих покупок.

Читайте также: Как сделать недорогой гидробур для бурения скважинКонструкция довольно проста, поэтому такой пистолет для нанесения штукатурки будет всегда востребован!

Видео по теме

Подробный процесс изготовления самодельного пистолета для штукатурных работ смотрите в видеоролике.

IT SHOULD BE IN EVERY HOME / HOW TO MAKE / TutorialПневматический пистолет для нанесения штукатурки на стену

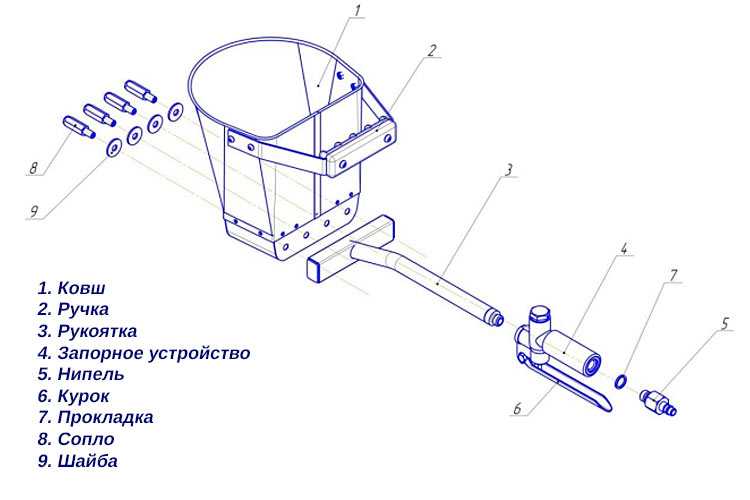

В данном обзоре автор делает пневматический пистолет для нанесения штукатурки на стену.

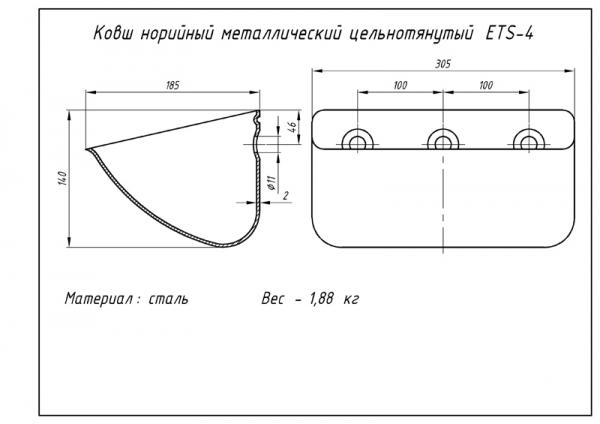

Для его изготовления потребуется продувочный пистолет и пластиковый переход 110/50 мм с заглушкой диаметром 50 мм.

Читайте также: Как сделать шпаклевку по металлу своими руками Также потребуются:- два бочонка с резьбой;

- тройник;

- переход с ¾ на ½;

- герметик;

- сантехническая паста и лен (для уплотнения и герметизации резьбы на соединениях).

Все материалы для изготовления пневмопистолета доступны и стоят недорого. Причем большую часть деталей вы можете найти в мастерской или гараже.

Основные этапы работ

Первым делом в заглушке по центру нужно просверлить отверстие. В него вставляем бочонок (часть надо обрезать) с шайбой, а потом вкручиваем в тройник.

Далее в тройник вкручиваем переходник с ¾ на ½ дюйма, на который потом накручиваем сопло (можно обойтись и без него — например, использовать шайбу).

На продувочный пистолет автор надевает гайку от водяного счетчика с шайбой. Через переходник соединяем ее с тройником. Заглушку вставляем в пластиковый переход.

Также потребуется кусок пластиковой трубы, чтобы увеличить объем бункера для раствора, поскольку одного перехода будет маловато.

Внутрь тройника автор вставил трубку, которая надевается на сопло продувочного пистолета.

Видео по теме

Подробно о том, как сделать пневматический пистолет для нанесения штукатурки на стену, смотрите в видеоролике на нашем сайте.

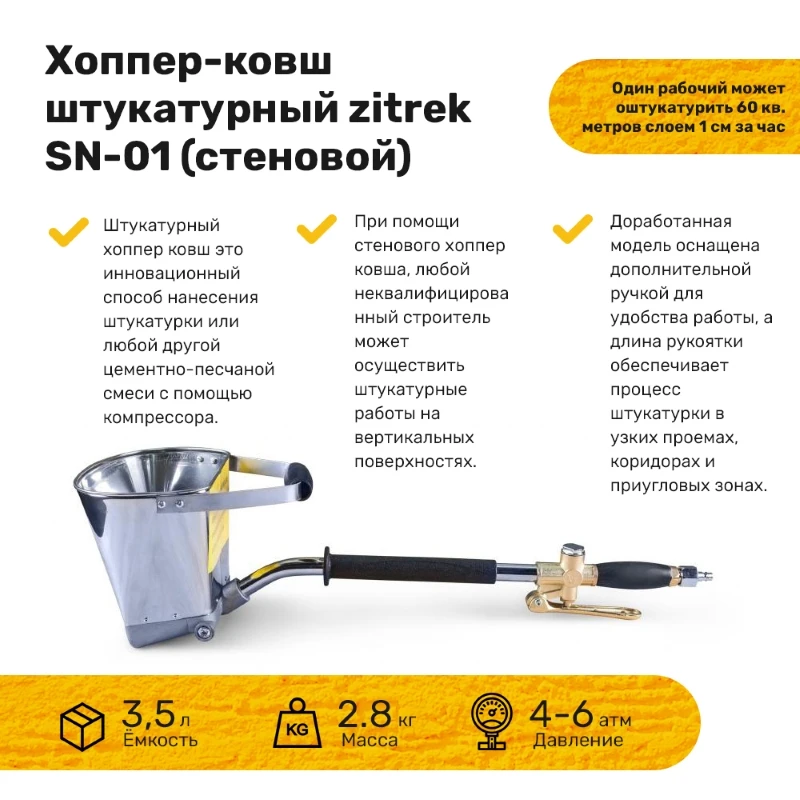

Хоппер ковш для нанесения цементного раствора на стену

Чтобы облегчить и ускорить процесс оштукатуривания поверхностей (особенно если вы новичок в этом деле), можно воспользоваться вспомогательными приспособлениями.

В данном обзоре рассмотрим так называемый хоппер ковш (или пневмоковш), который предназначен для нанесения цементного раствора на стену. Работает приспособа в связке с воздушным компрессором.

Такое устройство можно изготовить самостоятельно. Потребуются следующие материалы:

- профильная труба;

- листовой металл;

- сопла;

- пневмопистолет.

Возможно, вас также заинтересует еще одна полезная самоделка: универсальный гибочный станочек для работы с заготовками из металла.

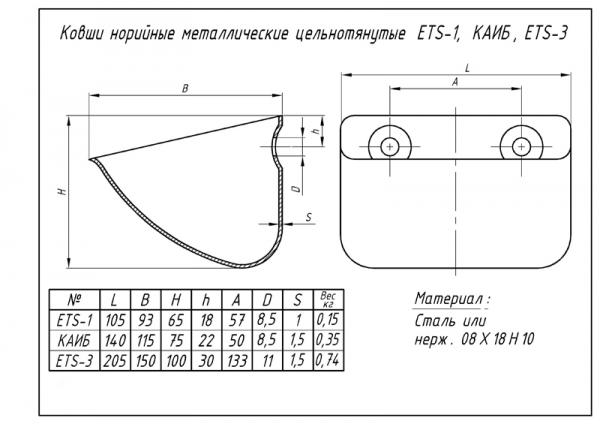

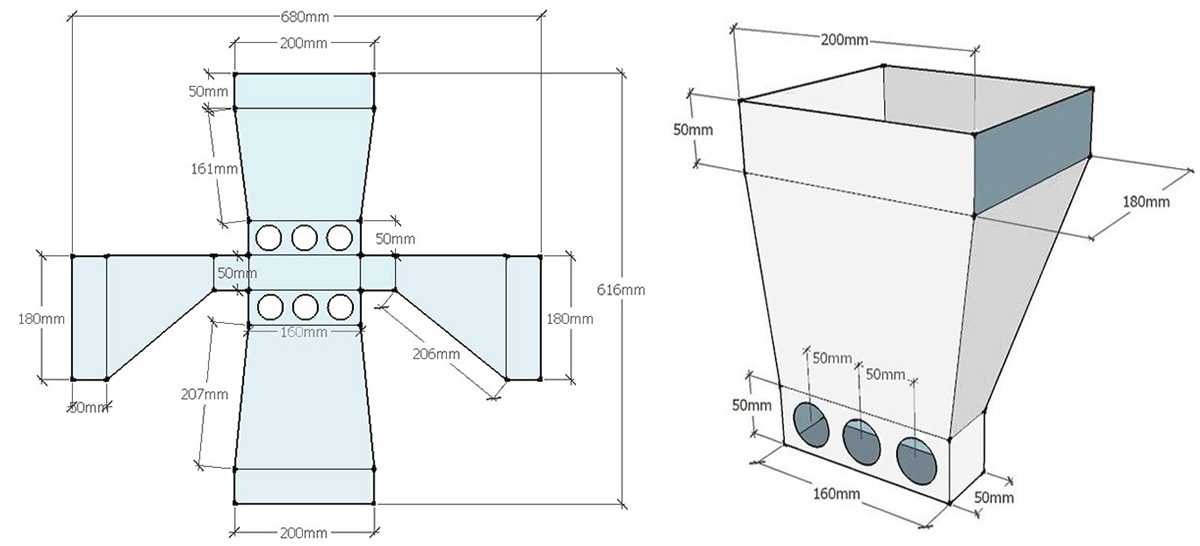

Основные этапы работ

Первым делом нам потребуется кусок профильной трубы 60х30 мм. Делаем разметку на узкой стороне (по центру) и сверлим два отверстия. Потом надо обрезать заготовку до необходимого размера.

Потом надо обрезать заготовку до необходимого размера.

На противоположной стороне сверлим еще два отверстия, но уже большего диаметра. Для этого автор использует ступенчатое сверло. Вырезаем одну из широких стенок.

Далее рассверливаем отверстия в соплах и достаем пружинки. Привариваем гайки к профильной трубе и вкручиваем сопла.

Из листового металла изготавливаем емкость для штукатурного раствора (она имеет форму усеченной пирамиды). Привариваем к ней кусок профиля с двумя соплами.

Сборка приспособления

После этого изготавливаем еще одну деталь из профтрубы, сверлим в ней отверстие и привариваем ее к профилю (с той стороны, где находятся сопла).

К этой детали автор приваривает кусок квадратной профильной трубы, в которую ввариваем разъем для присоединения пневмопистолета. Привариваем остальные элементы конструкции.

В завершении останется только зачистить сварные швы болгаркой и покрасить всю конструкцию (по желанию).

Принцип работы устройства очень прост: готовый штукатурный раствор сначала загружается в емкость, после чего под давлением разбрызгивается через сопла на стену.

Видео по теме

Подробнее о том, как сделать хоппер ковш для нанесения цементного раствора на стену, смотрите на видео ниже. Этой идеей поделился автор YouTube канала « ІГОР АНДРЕЙЧУК».

ХОПЕРАндрей Васильев

Задать вопрос

Как сделать станок для нанесения клея за 10 минут? Тонкости работы с плиткой. DIY

содержание видео

Рейтинг: 4.0; Голоса: 1

Как сделать станок для нанесения клея? Простое решение поможет вам качественно выполнить плиточные работы. Тонкости работы с плиткой. Секреты мастерства. Лайфхак. Быстрое нанесение клея. DIY

Ремонт и отделка квартир в Минске +375295237143 Павел Сидорик

Дата: 2021-10-05

← Где купить дешево инструмент? Белорусский хоппер-ковш. Компрессор на стройке.

Обзор универсального рабочего стола. Простой и недорогой стол. →

Похожие видео

Какой мороз выдерживает клубника зимой без укрытия.

• Сад и Огород – Своими руками

Раствор бессараба для подкормки растений.

• Иван Русских

Никакого молока и сливочного масла! Нужен ТОЛЬКО КИПЯТОК!

• Татьяна огородница

Водочка, селедочка. Запиваем и лечимся по науке! Чем запивать и что пить, чтобы на утро не болеть.

• Иван Русских

Ели, сосны, пихты – сохраняем на долгие года! Купили дерево в кадке? Вот как надо его приживлять!

• Иван Русских

Свои саженцы – хоть тыщами и бесплпатно! Эффективный способ размножения туи, можжевельника и хвойных

• Иван Русских

Комментарии и отзывы: 10

Igor

Павел, можешь ли ты подсказать? Я клею плитку на стену в своей квартире. Сделал станок как у тебя. Для гарантии наносил клей тонким слоем на стену и станком на плитку. Использовал СВП. На следующий день, когда снимал СВП, нечаянно дернул за ножку клипсы (плохо отломилась, и оторвал одну плитку. Оказалось, что клей на плитке не сцепился с клеем на стене. Оба слоя за свою основу (стена или плитка) держатся мертво, а между собою – отлетели.

Как такое получилось, что свежий клей на свежий клей – самое слабое место?

Ребятушки

Сразу увидел пару минусов именно на первом станке, которые можно исправить:

1. Гребёнка без уклона стоит.

2. Крайние зубцы надо спилить или спилить на половину. Клей по краям иначе будет выступать и залезать на соседнюю плитку.

DIEZEL

Паша! Привет, а ты не видел на канале у Андрея Шайтера тоже самое? Недавно сделал такой станок- просто как по маслу все пошло а изнутри обклеил малярным скотчем. Надо бы придумать бункер для клея, а то лень часто подкладывать, Удачи!

мастер

какой то чес, допустим нанес клей на плитку ровно а что делать со стеной как на нее нанести ровно клей, единственный возможный плюс это скорость нанесения клея и то смотря с какой стороны посмотреть

Dmitriy

А на сам станок есть какие то чертежи и моменты записанные? размеры! так вроде видно но некоторые моменты не понятны! буду благодарен если подскажите! попробую повторить инструмент

HOT

Здравствуйте, мы китайский производитель Термоклеевой Машины и Термопистолетов для нанесения клея на упакови. Если вам нужны наше оборудование, свяжитессь снами, пожалуйста

Если вам нужны наше оборудование, свяжитессь снами, пожалуйста

Самое

сам ты язва. если ты белоручка, то руки будут и шершавые. я 15 лет работаю по ремонту квартир. и перчатками не пользуюсь. так что крема себе купи. если руки такие нежные

игорь

Добрый день, Павел! Спасибо за Ваши видео уроки! Скажите, пожалуйста, нужно ли смачивать плитку перед укладкой? а то в интернете у всех категорически разные мнения

gidmd.

чтобы клей не разъедал руки, протерите руки за пол часа перед работой растительным маслом, лучше оливковым. перед самой работой насухо удалите остатки масла с рук

Андрей

То есть наносим клей на плитку и клеем к стене или на стену тоже клей плиточный добавляем?

Ещё вопрос стол у вас это тоже самодельный или его можно заказать?

Ковш-хоппер своими руками

- Для чего он нужен?

- Как он работает?

- Что такое ведра?

- С какими материалами я могу работать?

- Плюсы и минусы устройства

- Из чего он состоит?

- Изготовление ковша-хоппера

- Штукатурка стены

- Немного о технике

- Уход за бункером-ковшом

- Стоковая видеозапись

Оштукатуривание – самая трудоемкая часть ремонта. Механизировать этот процесс достаточно сложно, но все же есть некоторые приспособления, способные облегчить работу отделочника. Одним из них является специальная лопатка для штукатурки. Ведро-хоппер своими руками – реально ли это? Об этом пойдет речь в статье.

Механизировать этот процесс достаточно сложно, но все же есть некоторые приспособления, способные облегчить работу отделочника. Одним из них является специальная лопатка для штукатурки. Ведро-хоппер своими руками – реально ли это? Об этом пойдет речь в статье.

к оглавлению ↑

Для чего?

Если вы решили сделать ковш-хоппер своими руками, чертежи проще всего найти в интернете, но можно сделать и своими руками. Для начала нужно понять, зачем вам лопата для штукатурки. Основное его предназначение – равномерно и быстро распределить раствор по поверхности. Это особенно важно, если вам предстоит штукатурить большие площади.

Важно! Можно, конечно, купить ведро с воронкой в хозяйственном магазине. Но стоит такое устройство достаточно дорого, поэтому, если вы не собираетесь открывать фирму по ремонту квартир, а просто хотите привести свою в порядок, тратить такие суммы вряд ли целесообразно.

к оглавлению ↑

Как он работает?

Название «хоппер-ковш» происходит от английского «to hop» — подпрыгивать. Но прыгает не сама лопата, а смесь, которой она наполнена. Он обеспечивает сжатый воздух, который направляется из гипсового пистолета. Воздушный поток создается благодаря компрессору, который крепится к ведру.

Но прыгает не сама лопата, а смесь, которой она наполнена. Он обеспечивает сжатый воздух, который направляется из гипсового пистолета. Воздушный поток создается благодаря компрессору, который крепится к ведру.

Использование такого приспособления позволяет:

- экономить раствор, так как точность разбрасывания выше, чем при отделке вручную, примерно на 30-40%;

- работа с широким спектром растворов, включая шелковую штукатурку

- получают ровный слой штукатурки за счет большей силы удара, чем при ручном намазывании;

- обрабатывать сложные поверхности;

- использовать материалы разного цвета и разной фактуры для обработки отдельных участков;

- улучшают качество покрытия, ведь процесс идет значительно быстрее, чем вручную.

к оглавлению ↑

Что такое ведра?

Профессиональным отделочникам приходится иметь дело с различными поверхностями. Поэтому нужны разные устройства. В продаже можно найти ковши бункерные:

В продаже можно найти ковши бункерные:

- потолочные;

- стена.

Отличаются друг от друга конструкцией держателя:

- потолочная ручка изогнута под прямым углом;

- у стены угол изгиба ручки 45°.

к оглавлению ↑

С какими материалами можно работать?

Изготовив своими руками ведро для штукатурки, вы получите возможность работать со многими материалами:

- бетонные смеси;

- растворы цементно-песчаные;

- пробковые растворы;

- керамзитобетонные смеси;

- жидкие обои;

- фактурные краски.

к оглавлению ↑

Плюсы и минусы устройства

Воронка-ковш позволяет отделочному материалу лучше схватываться с поверхностью. После внедрения таких приспособлений штукатурные работы резко ускорились. На полное опустошение бака уходит не более 5 секунд, поэтому один штукатур с помощью такого приспособления может за час уложить 1-2 см на поверхности площадью около 60 кв. м.

м.

Основными преимуществами такого агрегата являются не только скорость и универсальность, но и то, что со штукатурной лопатой справится неквалифицированный рабочий или даже любитель, впервые взявшийся за ремонтные работы.

Важно! У ковша-хоппера есть один недостаток – обязательно нужен компрессор. Это не всегда удобно, так как агрегат можно подключить не везде. В частности, штукатурную лопату сложно использовать при работе на высоте.

к оглавлению ↑

Из чего состоит?

Перед тем, как сделать ковш-хоппер своими руками, полезно узнать, из каких частей он состоит. Лопата для гипса имеет:

- распылители;

- емкость для раствора;

- пневматический клапан; Фитинг

- с выходом на конфузор; шланг

- ;

- компрессор; рычаг

- .

Форсунка-распылитель (их может быть несколько) направляет рабочую смесь на поверхность с определенной скоростью. Емкость для раствора может быть разной формы и размеров, поэтому решив собрать ковш-хоппер, чертежи придется подгонять под собственные задачи. На форму также влияет угол наклона сопла к поверхности.

Емкость для раствора может быть разной формы и размеров, поэтому решив собрать ковш-хоппер, чертежи придется подгонять под собственные задачи. На форму также влияет угол наклона сопла к поверхности.

Промышленный ковш оснащен сменными насадками. Это помогает регулировать угол распыления в зависимости от материала, с которым вам приходится работать. Обычно угол составляет от 30° до 90°.

Важно! Если уклон меньше минимального, снижается производительность, а если больше, то снижается скорость опрыскивания.

Пневматический клапан нужен для того, чтобы рабочая смесь поступала в сопло. Фитинг придает выходящему раствору необходимую скорость. Наконец, форма ручки зависит от того, какую поверхность вы собираетесь штукатурить.

Важно! Промышленные ковши-хоппер комплектуются компрессорами, и если вы решите сделать такой агрегат самостоятельно, вам придется выбирать компрессор.

к оглавлению ↑

Изготовление ковша-хоппера

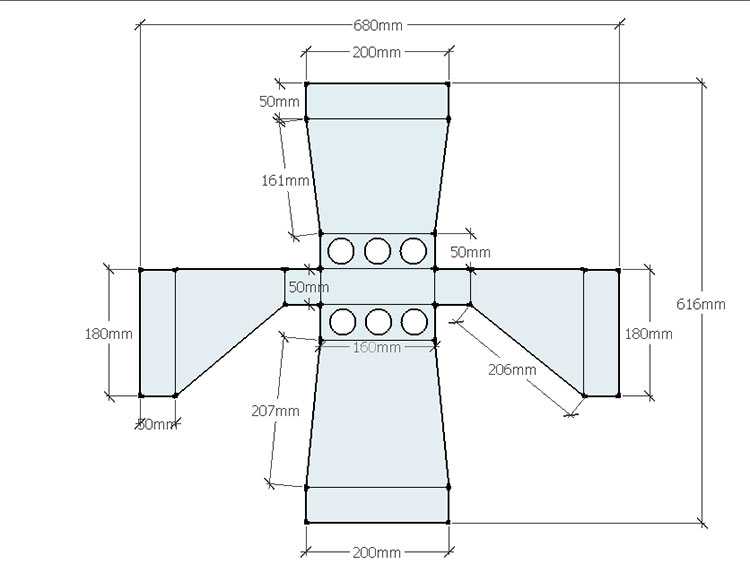

Чтобы сделать ковш-хоппер своими руками из подручных средств, выберите чертеж, размеры и форму в зависимости от того, что именно вы будете штукатурить и каким раствором.

Для изготовления нужен

- тонколистовая нержавеющая сталь;

- болгарский;

- сварочный инструмент: линейка

- ; карандаш

- ;

- миллиметровка.

Вместимость

Вы найдете много функциональных устройств этого типа. Промышленные агрегаты обычно имеют форму, похожую на обычный ковш, но с более узкой нижней частью. Это не всегда удобно. Предпочтительно прямоугольное сечение. Сначала нужно сделать чертеж:

- Возьмите большой лист миллиметровой бумаги.

- Проведите вертикальную линию длиной 60 см.

- Из этой же точки провести горизонтальную линию длиной 20 см.

- Нарисуйте прямоугольник 60х20 см.

- Разделите вертикальную линию на 3 равные части, чтобы получить отрезки по 20 см, полученные точки обозначьте как А и В.

- Из точек А и В провести горизонтальные линии, параллельные сторонам прямоугольника.

- На этих линиях откладываем по 5 см от каждого горизонтального угла, обозначая А1 и А2, В1 и В2.

- Соедините их попарно вертикальными отрезками – А1 и В1, А2 и В2, получившийся прямоугольник будет центральной частью ведра.

- Соедините точки А1 и А2 с верхними углами большого прямоугольника, а В1 и В2 с нижними, должна получиться фигура, похожая на песочные часы.

Боковые части

Представляют собой две одинаковые трапеции.

- На листе миллиметровой бумаги начертите горизонтальную линию длиной 20 см.

- Прибавьте по 1,5 см с каждой стороны.

- Разделить линию пополам.

- Проведите вертикальную линию длиной 20 см и отметьте точку, например N.

- От точки Н отложить по 5 см по горизонтали в одну и другую сторону.

- Соедините эти две новые точки прямыми линиями с концами первого сегмента.

- Вырежьте обе выкройки, перенесите их на стальной лист, боковин должно быть две.

- Вырезанные детали (лучшая шлифовальная машина).

- Сварить детали.

- Решите, какого диаметра должны быть насадки — обычно 2 мм или 3 мм.

- Проделайте для них отверстия.

- Вставной клапан.

- Прикрепите держатель.

- Подключить компрессор.

Емкость может быть изготовлена не только из листовой стали, но и из алюминия. Он легче, хотя и поддается деформации. Швы можно зафиксировать двумя полосами дюралюминия. Алюминиевый ковш делается на саморезы, но нужно следить, чтобы детали плотно прилегали друг к другу, без зазоров – иначе раствор будет вытекать.

Важно! Прибор должен быть легким (до 5 кг), иначе – долго с ним работать не получится.

Компрессор

Покупать его совсем не обязательно. Не исключено, что у вас в хозяйстве есть подходящее устройство, способное выдавать 60-70 атмосфер при расходе не менее 500 литров в минуту. Подойдет агрегат с объемом ресивера от 50 л.

Важно! Пылесос для таких целей не подходит, так как не обеспечивает стабильного напора.

Где взять вентиль?

Некоторые детали для штукатурной лопаты, конечно, придется докупить. Однако в качестве пневматического клапана вполне подойдет тот, что используется для накачивания шин, или шаровой кран.

Однако в качестве пневматического клапана вполне подойдет тот, что используется для накачивания шин, или шаровой кран.

Важно! Второй вариант хуже – мгновенно остановить подачу смеси не получится.

Сборка конструкции

Ручка для ведра своими руками должна быть удобной. Подумайте, на какую руку должна приходиться основная весовая нагрузка. Праворукий держатель будет слева, левша – наоборот. Еще нужны крепления для крепления пистолета-распылителя и отверстия сопла:

- Поместите ведро на распылитель.

- Подсоедините шланг к пистолету-распылителю.

- Подсоедините другой конец шланга к компрессору.

к оглавлению ↑

Штукатурка стены

Пришло время опробовать устройство:

- Подсоедините компрессор к ведру – для этого есть резиновый шланг.

- Залейте рабочую смесь в ведро.

- Открыть пневмоклапан – для этого есть специальный рычаг.

- Сжатый воздух будет поступать в емкость с раствором, используя форсунки для улавливания частиц смеси.

- Выходящий поток раствора вместе с воздухом будет выходить через сопло.

- При перемещении ковша отрегулируйте наложение слоя.

к оглавлению ↑

Немного о технике

Даже если вы все собрали правильно, во время работы вас могут поджидать некоторые разочарования. Чтобы их избежать, изучите технологию оштукатуривания:

- Перед тем, как приступить к оштукатуриванию, устанавливают маяки – гипсовые, бетонные или алебастровые утолщения. Они нужны для сохранения толщины слоя и обеспечения лучшего сцепления смеси и поверхности.

- Намочите стену водой.

- Смочите ведро водой.

- Сделать запас раствора с учетом того, что он очень быстро расходуется – за 3-4 минуты можно опрыскать не менее 50 кг смеси.

- Распылите смесь сразу после приготовления – держите ведро на расстоянии 4-5 см от стены или потолка.

- Выровняйте слой, используя правило построения.

- Отшлифуйте стену наждачной бумагой.

к содержанию ↑

Уход за воронкой для ведра

Во время работы следите за тем, чтобы раствор не прилипал к внешней стороне ведра. Что касается ухода, то он будет точно таким же, как и для единицы заводского производства:

- Когда закончите, остатки раствора сотрите тряпкой.

- Включите компрессор и продуйте форсунки.

- Опустите ковш-хоппер в ведро с водой.

- Протрите контейнер.

Важно! Если во время штукатурных работ вы вынуждены прерваться, окуните ведро в воду и вымойте, а затем оставьте в воде до начала нового этапа работ.

к оглавлению ↑

Видеоматериал

Из этой статьи вы узнали все о таком интересном приспособлении, как ковш-хоппер. Надеемся, вам удалось сделать эффективный инструмент своими руками, и вы не пожалеете, что потратили время на его сборку.

Syntron Material Handling — Проектирование бункера

Переходный питатель: проектирование бункера При выборе бункера учитывайте свойства материала.

Торф, камень, мука — независимо от того, какой материал вы перерабатываете, ваши бункеры должны перемещать его в питатели с оптимальной скоростью потока, не повреждая его. Для этого и бункер, и питатель должны работать вместе. Неоптимальная конструкция любой части оборудования или их обоих может отрицательно сказаться на обработке.

Чтобы избежать этого, как конструкция питателя, так и конструкция бункера должны соответствовать свойствам материалов. Хотя конструкция питателя будет рассмотрена в следующей статье, чтобы выбрать конструкцию бункера, наиболее подходящую для вашего применения, необходимо учитывать следующие факторы, связанные с материалом.

Свойства материала – Распределение по размерам, насыпная плотность, свойства сдвига и когезионная прочность являются основными факторами, определяющими конфигурацию конструкции перехода питателя. Эти факторы в сочетании с ходом питателя, углом хода и частотой вибрации питателя влияют на то, насколько хорошо материал поступает из бункера в питатель и через питатель. Если не учитывать свойства материала, могут возникнуть проблемы с потоком, в том числе засорение, засорение, неравномерный поток и отсутствие потока.

Эти факторы в сочетании с ходом питателя, углом хода и частотой вибрации питателя влияют на то, насколько хорошо материал поступает из бункера в питатель и через питатель. Если не учитывать свойства материала, могут возникнуть проблемы с потоком, в том числе засорение, засорение, неравномерный поток и отсутствие потока.

Распределение по размерам — Размер частиц материала и диапазон размеров частиц используются для определения минимальных размеров отверстий переходного шибера и горловины. Неправильный размер этих отверстий может способствовать закупориванию и неправильному потоку как спереди, так и сзади перехода бункера .

Свойства сдвига – Мягкие и губчатые материалы плохо вытекают из бункеров. Частицы имеют тенденцию набиваться друг в друга, вызывая закупорку и ухудшая поток в питателе.

Когезионная прочность

Материал с достаточной когезионной прочностью из-за липкости или острых зазубренных краев может привести к медленному прохождению через переход и возможному забиванию на выходе. Это может потребовать большого отверстия или уникальной конструкции бункера для обеспечения потока.

Это может потребовать большого отверстия или уникальной конструкции бункера для обеспечения потока.

Идеальная конструкция бункера — Бункер правильной конструкции обеспечивает равномерный поток материала к подающему желобу, при этом материал в передней части бункера движется немного медленнее, чем в задней части бункера. Кроме того, правильно сконструированный бункер обеспечивает глубину выгрузки материала, которая немного меньше, чем высота ворот бункера, варьирующаяся в зависимости от размера частиц и сцепления материала. Равномерный поток достигается при соотношении горловины бункера (T) и высоты ворот бункера (H), равном 0,6. Это отношение выражается как Т/Н.

Приемлемая конструкция бункера – Несмотря на то, что идеальным является соотношение T/H, равное 0,6, приемлемо соотношение T/H от 0,5 до 1,0. Тем не менее, приемлемая конструкция из-за недостаточной глубины слоя может потребовать установки питателя немного большего размера, чем требуется для бункера идеальной конструкции. Уменьшенная скорость материала в задней части бункера приводит к неравномерному потоку и уменьшению глубины слоя. Уменьшение глубины материала означает снижение производительности питателя. Когда T/H ниже 0,5 или выше 1,0, схема потока материала резко искажается, что значительно снижает скорость подачи.

Уменьшенная скорость материала в задней части бункера приводит к неравномерному потоку и уменьшению глубины слоя. Уменьшение глубины материала означает снижение производительности питателя. Когда T/H ниже 0,5 или выше 1,0, схема потока материала резко искажается, что значительно снижает скорость подачи.

Чтобы максимизировать эффективность вашего бункера при перемещении материала в питатель, помните о следующих рекомендациях для бункеров и питателей, которые они снабжают. Эти рекомендации относятся к обращению с сыпучим материалом. Для бункеров и питателей, которые работают с несыпучим материалом, обратитесь к поставщику оборудования за консультацией по техническим характеристикам конструкции.

Рекомендации по бункеру

1. Угол наклона задней стенки бункера должен быть достаточно крутым, чтобы обеспечить поток материала. Технический руководитель Syntron Material Handling Брэд Николс рекомендует угол наклона задней стенки 60° ± 2°.

2. Угол наклона передней стенки бункера должен быть достаточно большим, чтобы обеспечить поток материала. Скорость потока на передней стенке бункера должна быть немного меньше скорости потока на задней стенке. Николс рекомендует угол наклона передней стенки 55° ± 2°.

Угол наклона передней стенки бункера должен быть достаточно большим, чтобы обеспечить поток материала. Скорость потока на передней стенке бункера должна быть немного меньше скорости потока на задней стенке. Николс рекомендует угол наклона передней стенки 55° ± 2°.

3. Размер горловины бункера: Если частицы материала имеют произвольный размер, (T) должен быть как минимум в два раза больше диаметра самой крупной частицы материала. Если частицы материала имеют почти одинаковый размер (т. е. близкий размер), T должен быть как минимум в четыре раза больше размера самой крупной частицы. Это должно предотвратить закупорку горлового отверстия.

Рекомендации по питателю

4. Высота отверстия затвора (H) должна быть как минимум в 2 раза больше диаметра наибольшей частицы материала и должна увеличиваться пропорционально глубине слоя, необходимой для достижения желаемая мощность. Наиболее экономичный питатель выбирается при размере горловины Т = 0,6 х Н, т. е. Т/Н = 0,6. Как указывалось ранее, если T/H выходит за пределы диапазона от 0,5 до 1,0, схема потока материала нарушается. Это приводит к неравномерному потоку.

е. Т/Н = 0,6. Как указывалось ранее, если T/H выходит за пределы диапазона от 0,5 до 1,0, схема потока материала нарушается. Это приводит к неравномерному потоку.

5. При использовании регулируемой заслонки желательно, чтобы она располагалась параллельно передней стенке бункера. Он должен располагаться как можно ближе к передней стене и не более чем в 2 дюймах от нее. Ворота действуют как регулируемая передняя стенка. Выравнивающие лопасти и заслонки, расположенные ниже по потоку, не нужно использовать для регулировки потока материала. Горизонтальные запорные заслонки можно использовать для обслуживания питателя, но их нельзя использовать для регулирования потока.

6. Для материала произвольного размера внутренняя ширина отверстия (между юбками) должна быть как минимум в 2,5 раза больше диаметра самой крупной частицы. Для материала близкого размера ширина должна быть как минимум в 4 раза больше диаметра самой крупной частицы.

7. Минимальная длина питателя определяется путем проецирования угла естественного откоса для определенного материала от точки ворот (см. рисунок «Идеальная конструкция бункера») до поддона и добавления 4–6 дюймов для предотвращения состояние свободного потока.

рисунок «Идеальная конструкция бункера») до поддона и добавления 4–6 дюймов для предотвращения состояние свободного потока.

8. Питатель не должен касаться какой-либо соседней конструкции, поскольку он должен свободно вибрировать. Размещение питателя на технологической линии должно предусматривать достаточное пространство вокруг питателя, чтобы можно было уменьшить его высоту примерно на 2 дюйма для размещения загрузки материала, когда питатель не работает. Кроме того, минимальный зазор в 1 дюйм по бокам и зазор в 1,5 дюйма на дне и задней стенке поддона кормушки должны сохраняться как в загруженном, так и в ненагруженном состоянии.

9. Юбки питателя должны сужаться в направлении потока от входа к выпуску. Другими словами, юбки должны расходиться с транспортирующей поверхностью. Это необходимо для предотвращения заклинивания материала, что может привести к его рассыпанию и скоплению. Кроме того, юбки должны проходить параллельно сторонам желоба и должны быть усилены, чтобы не выпирать наружу против желоба.