Юстировка зеркал, настройка лазерного станка с нуля

Юстировка – настройка оптического тракта лазерного луча. Луч выходит из лазерной трубки излучателя, проходит по зеркалам, попадает на фокусирующую линзу, передающую его на материал. Задача юстировки: достичь, чтобы при передвижении лазерной головки над рабочим столом луч имел одинаковую эффективность, приходил на третье зеркало и в линзу в фокусирующую точку. По всей площади стола качество резки должно быть одинаковым.

Что будет, если юстировка сделана неправильно или сбилась?

- Материал не прорежется.

- Скорость работы станка упадет.

- Снижется качество.

- Края реза будут горелыми или под углом.

- Гравировка получится мутной.

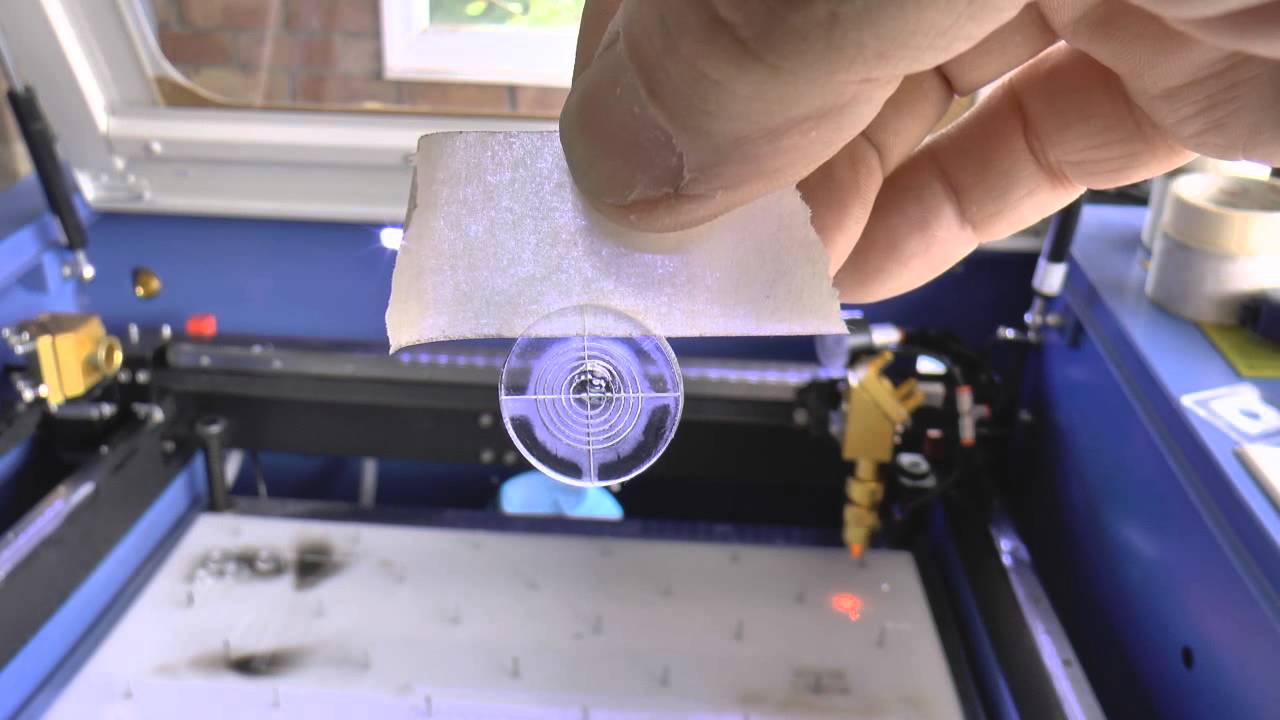

В большинстве случаев некачественной резки виновата плохая юстировка. Проверить ее просто. Если при нажатии кнопки «Pulse» и подаче импульса, на материале остается пятно не круглой формы, маленькое или размытое, требуется проверить юстировку.

Проверять юстировку лучше ежедневно перед началом работы. Обязательно – если появились признаки нарушения качества реза. Проверка занимает 5-7 минут, позволяя гарантировать качественную резку и отсутствие брака.

Важно во время работы соблюдать технику безопасности. Нежелательно смотреть на лазерный луч без специальных защитных очков. Попадание рук в зону работы лазера недопустимо.Устройство оптического тракта

Оптический тракт можно условно разбить на участки:

- Лазерный излучатель – стеклянная трубка СО2, из выходного отверстия которой выходит луч.

- Луч попадает на первое статичное зеркало, передается на второе.

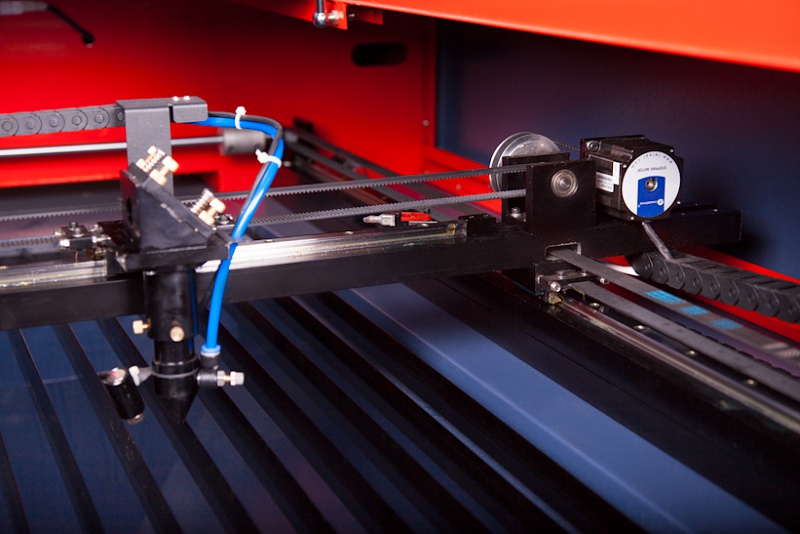

- Второе зеркало закреплено на портале, вместе с ним передвигаясь вдоль оси у.

На станках с большой площадью рабочего поля, чтобы сократить длину оптического тракта, лазерная трубка устанавливается на портале.

- Третье зеркало передает луч на линзу, фокусирующую и посылающую его через сопло на материал.

Перед началом юстировки, нужно снять боковой кожух, крышку, кожух заднего отсека с лазерной трубкой. Работать удобнее вдвоем, чтобы не бегать от пульта к лазеру. Другой вариант: установить контроллер, поддерживающий возможность работы по локальной сети. Его подключают к компьютеру с Wi-Fi и управляют движениями станка.

Установка лазерной трубкиТрубка устанавливаться параллельно столу, что облегчает юстировку. Если она стоит под углом 2 о -4о, это не ошибка. Если станок работает с помпой, неизбежны пузыри, лучше сделать уклон для облегчения их выхода. Однако, если у станка есть чиллер, то пузыри не образуются.

Понадобится малярный скотч. Его используют в 2-4 слоя, чтобы он не загорался, и наклеивают на зеркало.

У некоторых станков нет такой рамочки вокруг зеркала, как на станке Wattsan 6090. В этом случае для защиты от клея скотча используют монету.

Устанавливается мощность 19-20%. В меню в строке Laser set, выставляется для контроля импульса режим Manual – ручной, 50 мсек. При нажатии кнопки «Pulse» будут возникать импульсы, которые оставят небольшой отпечаток на малярном скотче и предотвратят воспламенение.

Лазерная трубка устанавливается в нижнее положение, наклеивается малярный скотч, проглаживается пальцем, чтобы были видны границы рамки. Проверяется попадание лазера в зеркало нажатием кнопки «Pulse».

При необходимости регулируется положение лазерной трубки. У станка Wattsan 6090 для этого предусмотрено удобное колесико и шкала, с помощью которых легко выравнивать положение задней и передней части трубки.

Лучу не обязательно попадать в самый центр, достаточно того, что он целиком приходит в первое и второе зеркало на максимальном режиме, когда мощность порядка 99%. Важно попасть в центр только третьего зеркала.

После того, как трубка выставлена в правильном положении, ее необходимо зафиксировать предусмотренными для этой цели болтами. Положение трубки обычно фиксируется один раз. При дальнейшей проверке юстировки достаточно контролировать положение зеркал.

Положение трубки обычно фиксируется один раз. При дальнейшей проверке юстировки достаточно контролировать положение зеркал.

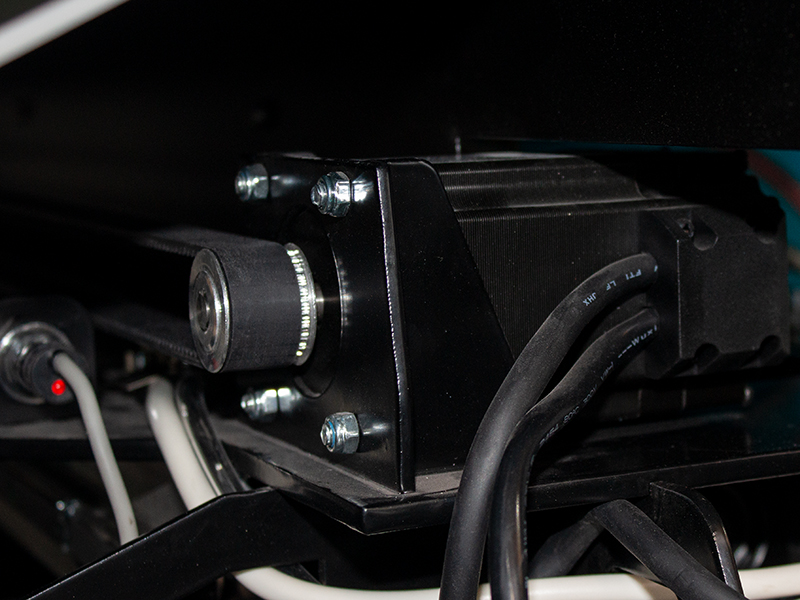

Крепление состоит из двух частей: у одной рамки винты с пружинками, на второй закреплено зеркало. Вторая рамка всегда старается прижаться к первой пружинами. Латунные винты регулируют угол наклона, отталкивая рамку с разных сторон. Верхний винт регулирует угол наклона по вертикали, а правый и левый – по горизонтали и диагонали. Чем больше поле станка, тем более чувствительно отклоняется лазер при повороте винта.

Зеркало регулируется винтами до тех пор, пока весь луч не будет на него попадать, не задевая крепление даже на максимальной мощности.

Проверяется попадание луча в одну точку в двух крайних положениях перемещения портала по оси у. Операция повторяется несколько раз, чтобы убедиться, что зеркало выставлено правильно и луч не уходит. На максимальной мощности след от луча не должен выходить за границы рамки.

Настройка второго зеркалаПервая проверка производится на ближней дистанции, чтобы луч не мог уйти за границы рамки.

Принцип регулировки тот же, что и на предыдущем этапе. При необходимости можно все три регулировочных винта подкрутить на одинаковое число оборотов, тем самым подвинуть рамку строго по горизонтали.

Настройка проводится аналогично предыдущему разу, но теперь важно, чтобы луч приходил в центр. Обязательно несколько раз поверить попадание лазера в одну точку в крайних положениях.

Для точной корректировки попадания в центр третьего зеркала, проще не начинать двигать второе и первое, а немного сместить лазерную трубку. Ослабив стопорные винты и немного смещая ее, можно за несколько минут отрегулировать точность попадания луча в нужную точку.

Проверяется попадание лазера в одну точку по всем зеркалам в крайних положениях.

Настройка третьего зеркала – выставление вертикальности лучаПонадобится прозрачный скотч и кусочек фанеры. Принцип настройки остается неизменным, меняется только направление лазерного луча: из горизонтальной плоскости в вертикальную.

Принцип настройки остается неизменным, меняется только направление лазерного луча: из горизонтальной плоскости в вертикальную.

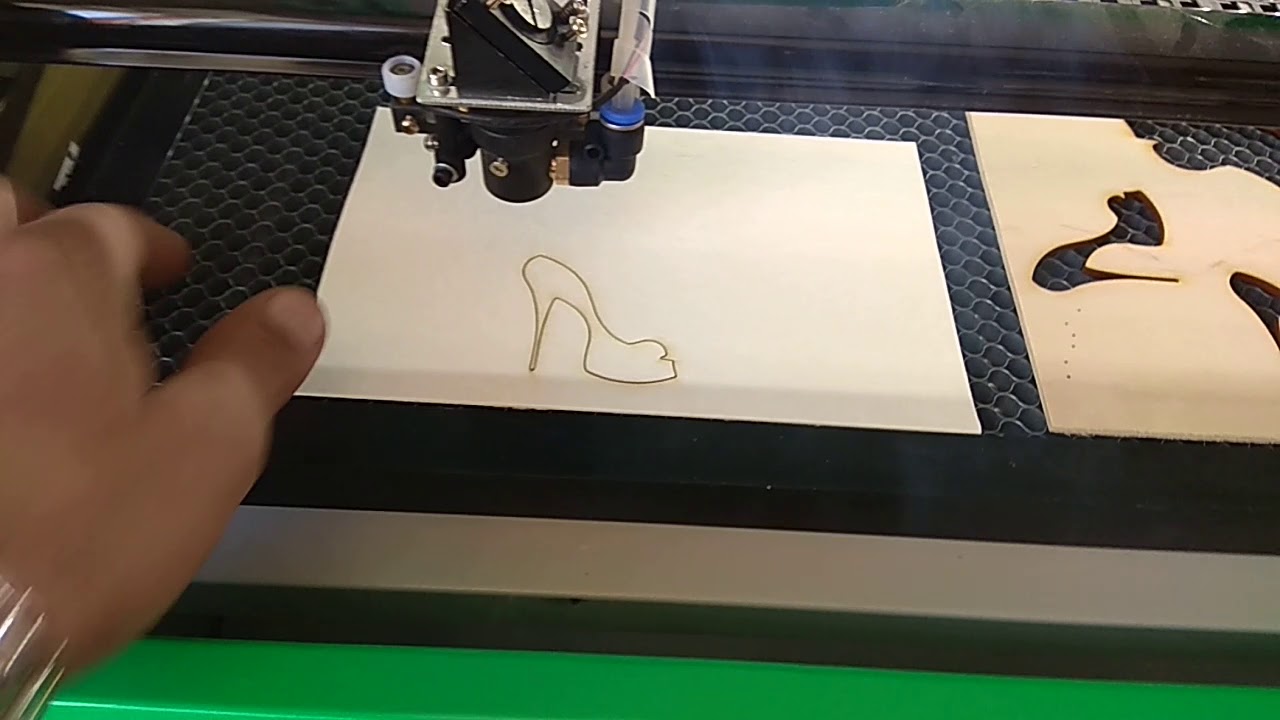

Сначала надо убедиться в том, что луч проходит через сопло и полностью приходит на материал. Удобнее это делать в расфокусированном состоянии, чтобы лучше была видна форма отпечатка.

Когда отпечаток стал круглым, на сопло наклеивается прозрачный скотч. Выставляется минимальная мощность, порядка 10%, нажимается «Pulse».

На скотче останется отпечаток сопла и след от луча. Отверстие должно оказаться точно в центре сопла. Корректируется положение зеркала. Снова наклеивается скотч, проверяется центровка. Операция повторяется, пока не будет достигнуто правильное положение.

После правильной центровки луча на материале остается маленькая круглая точка.

Часто возникающие проблемыВажно после проведения юстировки затянуть все контрящие гайки! При закручивании винты нужно придерживать рукой, чтобы случайно не сместить их. После затяжки еще раз проверяется точность юстировки.

- Если рез не вертикальный, а под углом, значит плохо отрегулировано третье зеркало. Нужно повторить юстировку.

- Если в разных местах стола разный рез, нужно проверить: кривизну материала, ровность установки стола.

- Если при работе в одном углу материал некачественно прорезается, виновата неправильная установка станка – неровно выставлены ножки. Такая проблема характерна для самодельных или дешевых станков. У качественных станков, таких как Wattsan, есть рама, поэтому неполадок не возникает.

Юстировка лазерного станка инструкция – Мастер Фломастер

By Lasercut

Точная настройка лазерного гравера играет весомую роль в работе оборудования, от нее зависит не только разрешение луча, но и его мощность. С правильной юстировкой оптического пути значительно улучшится качество Вашей продукции. От этого очень часто зависит успешность Вашего бизнеса. Для точной настройки лазерного гравера необходимо запастись терпением, т. к. это очень сложный и кропотливый процесс.

Для точной настройки лазерного гравера необходимо запастись терпением, т. к. это очень сложный и кропотливый процесс.

С одной стороны, кажется, что нет никакой сложности, нужно просто подставлять на зеркала бумажные цели и наводить на них лазерный луч, периодически изменяя расстояние по осям Х и Y. На практике Вы не всегда получите необходимый результат. В итоге получится, что либо мощность не отрегулирована, либо нет нормальной фокусировки луча. Эти параметры весьма сильно повлияют на качество Вашей гравировки или резки. Так же учтите, что Вам придется делать большое количество действий, производя замену горящих целей. Плюс ко всему этому Вам необходимо учитывать травматичность данного действия. Движения лазерного луча не видны человеческому глазу, а его мощность может привести к травмам или ухудшению зрения.

С первых минут настройки, у Вас моментально возникнет желание придумать что-то такое, что помогло бы упростить процедуру до минимума и увеличить эффективность. Каждому хочется для ускорения процесса использовать систему настройки, как в элитных «брендовых» моделях. Из этой статьи Вы узнаете, как это сделать.

Если Вы владелец «топового» лазерного оборудования от известного производителя, стоимостью в 10 – 20 тысяч долларов, то Вам смело можно закрывать эту статью. Ведущие лазерные граверы зачастую укомплектованы диодным красным лазером для более точной юстировки луча.

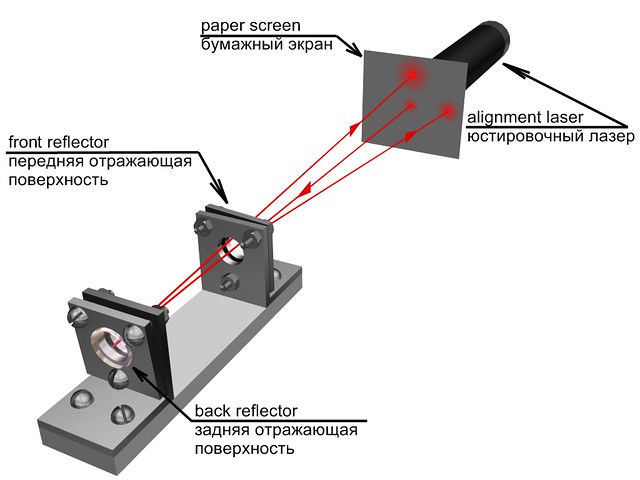

Те же производители, которые выпускают бюджетные модели, имеют в своей комплектации прибор для настройки. Штатив с поворотными зеркалами закрепляется перед излучателем, на которые наводится все тот же лазерный диод. С помощью такого устройства Вам будет легче совершить настройку оптического тракта, удобность в использовании так же оставляет желать лучшего. По инструкции предложено снять первое зеркало и наводить лазер на цель с расстояния 2 – 4 метра, а затем совместить пятна красного лазера (настройщика) и рабочего оборудования.

С первого взгляда, кажется, что это хороший способ для подстройки оптического тракта, но необходимо где то взять два – четыре метра свободного места в наших небольших по площади комнатах. К тому же многие модели не могут наводиться на большие расстояния, мешает металлопластиковая защита конструкции.

К тому же многие модели не могут наводиться на большие расстояния, мешает металлопластиковая защита конструкции.

В данной статье Вы узнаете, как сделать из имеющихся подручных средств очень удобное приспособление для юстировки оптического тракта лазерного станка. На первый взгляд оно может показаться Вам примитивным, а возможно будет полезно. Используя этот незамысловатый прибор, мы ТОЧНО смогли совершить настройку оптического тракта лазера за 20 минут, что увеличило мощность лазера на 15 процентов и в разы улучшило качество гравировки.

Пошаговая инструкция по сборке и настройке лазерного гравера

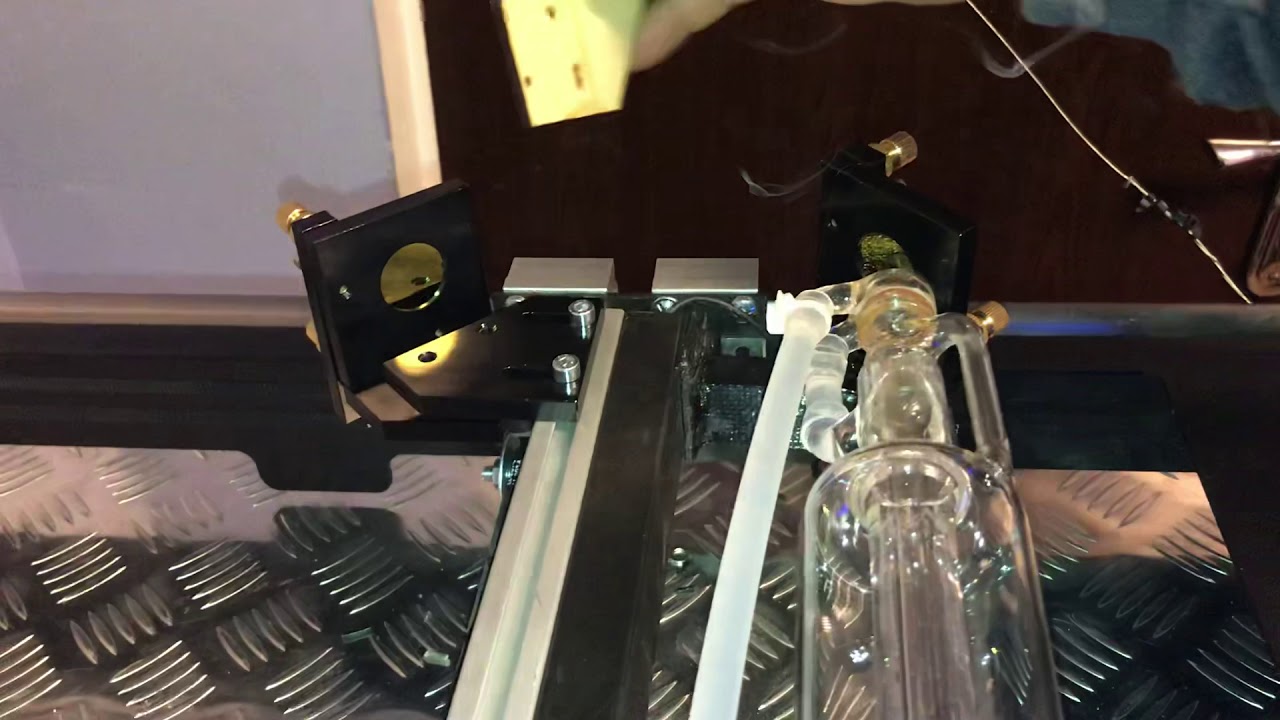

- В первую очередь Вам необходимо приобрести обычный китайский лазер, стоимостью приблизительно 2 — 3 доллара. Внутри нее содержатся: регулируемая линза, лазерный диод красного спектра, а так же элементы питания (батарейки).

- Разбираем указку для извлечения светодиодного модуля.

- Далее Вам необходимо соединить с помощью проводов лазерный светодиод и источник питания. На заднюю часть конструкции необходимо прикрепить кусочек пластиковой трубки или поролона, чтобы появилась возможность присоединения Вашего устройства вместо штатного лазерного излучателя.

- Затем прикрепляем бумажную цель, делать это нужно напротив 3го зеркала, отводим в каретку в самую дальнюю точку, и с помощью грубой регулировки стараемся добиться наведения лазерного луча в цель. Необязательно попадать в самый центр зеркала! Необходимо получить на цели отметку от лазерного луча на максимальном расстоянии от излучателя.

- После этого необходимо выключить лазерный гравер, при этом необходимо оставить каретку с линзой на том же месте, где нами была произведена грубая настройка, и поставлена пометка от лазерного луча на цели. Цель так же трогать не нужно. Отключив лазер из сети необходимо подождать 10 минут, до полной разрядки конденсаторов высоковольтного блока.

- Следующим шагом закрепляете Ваш самодельный лазер в отверстие лазерной трубки. Установить лазер нужно так, чтобы получить 100 процентное совмещение лучей Вашего устройства и отметки от штатного лазера.

На этом этапе можете приступить уже к самой подстройке оптического тракта лазерного станка, регулируя положение каретки по осям Х и Yи используя постоянный луч лазерного диода.

На этом этапе можете приступить уже к самой подстройке оптического тракта лазерного станка, регулируя положение каретки по осям Х и Yи используя постоянный луч лазерного диода.

Вам будет отлично виден красный луч самодельного лазера. После выключения питания лазерного гравера, вы сможете перемещать каретку режуще-гравировального узла руками.

Этим способом настройка лазерного гравера становится удобной и безопасной.

Юстировка лазера

От точности настройки оптического тракта в лазерном оборудовании зависят надежность его деятельности, точность результатов обработки и срок эксплуатации системы. Если юстировка выполнена некачественно, агрегат будет выполнять неровные линии. Распространенной проблемой также является создание овальных точек вместо идеальных кругов. Помимо этого, возможно изменение глубины и линий среза.

Таким образом, работа с ненастроенной техникой может привести к порче заготовки. В результате придется просто списать материал, что приведет к лишним денежным тратам и снижению эффективности производства. По этой причине большую роль в обращении с такими системами играет точность юстировки – данная характеристика считается основой процесса, без которого нельзя получить правильный результат.

Стоит отметить, что такая настройка признана довольно сложной и трудоемкой процедурой. Однако владельцы более дорогостоящих и современных моделей могут и не столкнуться с такой ситуацией. Как правило, такие варианты дополнительно оснащены красным диодным лазером, который также называют пилотной линией. С его помощью можно с легкостью выполнить точную процедуру, потратив на это минимальное количество времени.

Основной принцип выполнения процесса юстировки лазерного станка

Для оборудования более низкого класса единственным вариантом разрешения проблемы является самостоятельная настройка. Для этого придется работать с системой из неподвижного и пары подвижных зеркал – данные элементы обеспечивают подачу луча на линзу (только после этого лазер попадает на заготовку).

Таким образом, сложность процесса заключается в том, что придется взаимодействовать с тремя координатами сразу. Более того, лазер незаметен для человеческого зрения, но может нанести вред открытой коже или глазам.

Поэтому во время этого необходимо соблюдать все правила безопасности и быть осторожным. Данный процесс также можно доверить профессионалам, которые имеют опыт выполнения похожих задач. Если владелец решил разобраться с этим вопросом самостоятельно, настройку стоит проводить в следующей последовательности:

- Для начала требуется определить положение лазерной трубки – для этого первое зеркало закрывается (для этого достаточно прикрепить кусок с помощью двустороннего скотча). После этого можно запустить агрегат и направить линию на бумагу. Изменяя размещение трубки с помощью держателей, нужно добиться того, чтобы луч попадал на середину светоотражающей поверхности. При этом лучше выставить минимальную мощность агрегата, при которой та не загорится.

- Затем можно снять бумагу с элемента и прикрепить ее на второе зеркало. Процедура остается прежней – необходимо добиться попадания в центр «мишени». При этом важно проследить за тем, чтобы такая точность сохранялась в различных положениях. Для этого второй элемент перемещается по оси Y на максимально близкие и дальние расстояния. Чтобы изменить нахождение луча на листе, используются винты оправы для первого зеркала.

- Юстировка второго зеркала выполняется по аналогичному принципу – мишень крепится на третий элемент, после чего точка фокусируется на центре листа с помощью винтов для регулировки. Здесь также важно убедиться в том, что линия попадет в центр бумаги, находясь в крайних точках оси Х.

После этого выполняется настройка третьего зеркала. Для выполнения этой задачи бумага перемещается на рабочую поверхность. На данном этапе важно добиться того, чтобы линия оказалась в центре оси тубуса и фокусирующей линзы. Для этого требуется поднять рабочий стол до отметки, в которой лист соприкоснется с тубусом. Затем стол опускается до фокусного расстояния. Заключительным шагом станет наладка до центра мишени.

Затем стол опускается до фокусного расстояния. Заключительным шагом станет наладка до центра мишени.

Выполнение такой процедуры обеспечит точное и четкое функционирование лазерного оборудования. Она необходима для того, чтобы сделать линию среза на заготовке тонкой и ровной, а также избежать порчи материала во время производства.

Основные ошибки при выполнении работы юстировки лазерного оборудования

Такая процедура является достаточно сложной, по этой причине получение должного результата может занять достаточно много времени. Как правило, главным показателем ошибочной настройки системы считается потеря качества во время обработки материала. К таким нарушениям относятся следующие примеры:

- ступенчатая форма кривой;

- получение овальных точек вместо круглых;

- неточный срез по оси Х;

- получение диаметра пятна, который не соответствует исходным показателям;

- заметная «размытость» во время фокусировки.

Для разрешения таких неполадок важно точно соблюдать порядок настройки. Так, юстировка всегда начинается с зеркала, которое ближе других находится к лазерной трубке. Некоторые опытные пользователи отмечают, что не надо стараться сразу же попасть лучом точно в центр мишени – достаточно будет выстрелить его в одну половину. После этого можно перевернуть поверхность на чистую сторону.

Главный показатель, за которым нужно проследить при выполнении – отсутствие «шатания» во время перемещения по координатам.

Другие полезные правила при юстировке лазерного станка

Особое внимание необходимо уделить юстировке третьего зеркала, который находится на головке излучателя. При фиксации лучше убедиться, что его положение строго вертикально, а конечная точка приходится именно на центр бумажной мишени. В противном случае возможно получение слишком вытянутых линий на материале и повреждение насадки из-за расплавления.

Помимо этого, следует убедиться, что размещение рабочего стола является правильным. От этого элемента системы также во многом зависят итоги деятельности с заготовками. Перед запуском техники стол выставляется с точностью по уровню, это осуществляется с помощью специальных подвижных опор. Также следует регулярно следить за положением рабочей поверхности (применяя уровень), чтобы избежать производственного брака. Особое внимание этому вопросу стоит уделить в том случае, если оборудование оснащено автоподъемом.

От этого элемента системы также во многом зависят итоги деятельности с заготовками. Перед запуском техники стол выставляется с точностью по уровню, это осуществляется с помощью специальных подвижных опор. Также следует регулярно следить за положением рабочей поверхности (применяя уровень), чтобы избежать производственного брака. Особое внимание этому вопросу стоит уделить в том случае, если оборудование оснащено автоподъемом.

Поздравляем, теперь вы знаете зачем нужна юстировка лазерного станка, и почему это так важно при работе с лазерными станками.

- Даниил Гадюкин 2 лет назад Просмотров:

1 Инструкция по работе с лазерным станком Внимание! Прочитайте внимательно следующие пункты перед началом работы со станком. Наша компания не несет ответственности за потери и убытки, понесенные в результате ненадежности рабочей среды и беспорядочной работы на оборудовании!

2 Содержание Глава 1. Введение Область применения лазерных станков компании Talos Technology Глава 2. Описание оборудования 2.1 Описание оборудования 2.2 Технические характеристики Глава 3. Техника безопасности 3.1 Организация рабочего места 3.2 Общая техника безопасности при работе со станком Глава 4. Основные операции 5.1 Включение станка 5.2 Остановка станка 5.3 Регулировка параметров Глава 5. Настройка 4.1 Лазерный луч 4.2 Фокусное расстояние 4.3 Оптика Глава 6. Обслуживание и уход 6.1 Смазка станка 6.2 Зеркала и линзы 6.3 Протяжка соединений Благодарим Вас за выбор продукции компании Talos Technology! Для получения наилучших результатов и увеличения продолжительности работы оборудования рекомендуем Вам ознакомиться с инструкцией, которая обеспечит Вам удобство работы с лазерным станком.

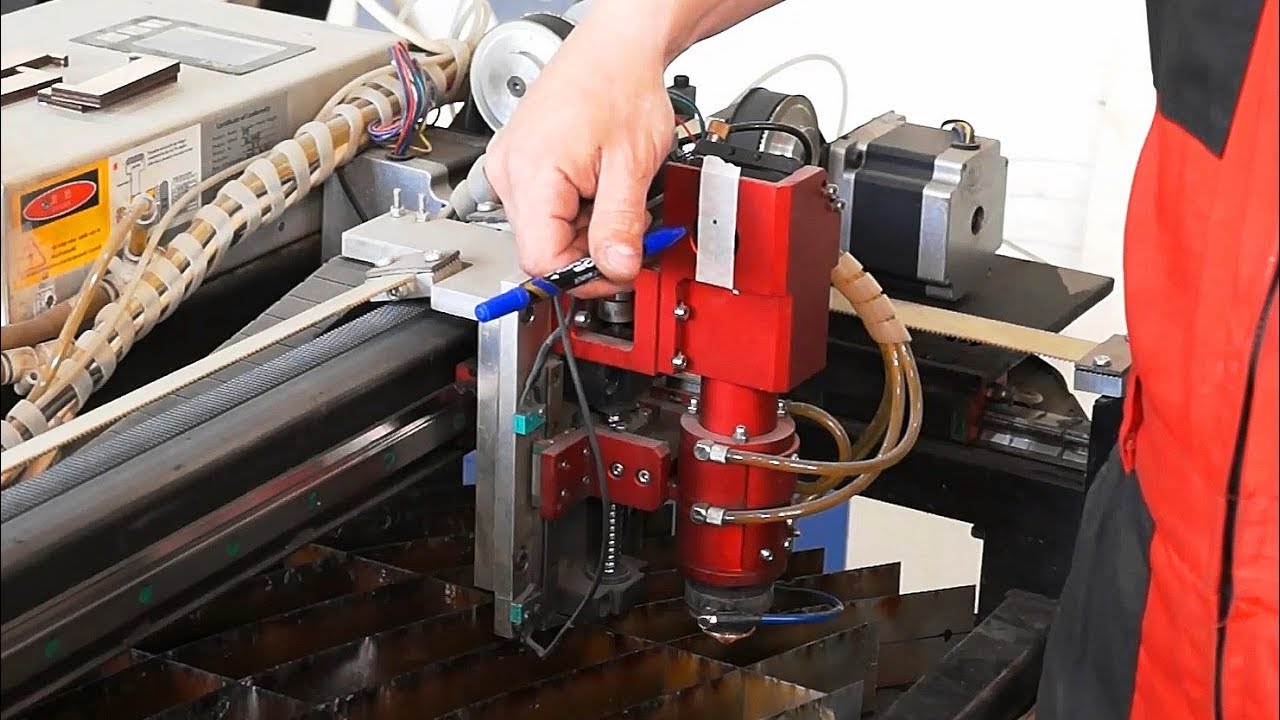

3 Глава 1. Введение Область применения лазерных станков Лазерные станки представляют собой высокотехнологичный продукт, который заменяет традиционные механические способы резки и гравировки материалов. Очевидные преимущества это: высокая скорость обработки материалов, бесшумность, отсутствие необходимости предварительной обработки материалов, точность, широкий диапазон применения. Одновременно можно производить и гравировку, и резку материалов произвольной формы, использовать сложные контуры. Применение лазерных станков ограничивается лишь требованиями пользователя: Деревообработка: раскрой, гравировка фанеры, дерева, шпона, бамбука (мебельное производство, сувенирная продукция, предметы интерьера, домашняя утварь и пр.) Рекламная продукция: резка и гравировка органического стекла Швейное производство: раскрой ткани, резка и гравировка кожи, джинсы И прочее: изготовление печатей, штампов; обработка натурального и искусственного камня, пластика, и многое другое. Глава 2. Описание оборудования 2.1 Описание оборудования Лазерный станок ТТCAP 900*600 (рис. 2.1) обладает следующими отличительными характеристиками: Поддержка USB2.0. Выполнен на базе CO2 трубки Станок портального типа, что позволяет использовать материалы неограниченных размеров по длине. Поддержка форматов: DST PLT BMP dxf/dwg AI и др. Программа для подготовки управляющих программ Laser CAD в комплекте. Поддержка автономной работы без ПК. Поддержка ручного перемещения Направляющие HIWIN 15 мм. Контроллер с TFT дисплеем 4,3 дюйма Рабочий стол: ламельный (в базовой комплектации) Вытяжная вентиляция (в базовой комплектации) Водяная помпа (в базовой комплектации) Поддержка напрямую программ: CorelDraw, AutoCad, Adobe Illustrator Гравировка/резка: фанера, акрил, МДФ, доска, камня, кожи и др. Подъемный стол для работы с материалами различной высоты (опционально) Поворотное устройство для гравировки/резки на цилиндрических поверхностях (опционально)

Одновременно можно производить и гравировку, и резку материалов произвольной формы, использовать сложные контуры. Применение лазерных станков ограничивается лишь требованиями пользователя: Деревообработка: раскрой, гравировка фанеры, дерева, шпона, бамбука (мебельное производство, сувенирная продукция, предметы интерьера, домашняя утварь и пр.) Рекламная продукция: резка и гравировка органического стекла Швейное производство: раскрой ткани, резка и гравировка кожи, джинсы И прочее: изготовление печатей, штампов; обработка натурального и искусственного камня, пластика, и многое другое. Глава 2. Описание оборудования 2.1 Описание оборудования Лазерный станок ТТCAP 900*600 (рис. 2.1) обладает следующими отличительными характеристиками: Поддержка USB2.0. Выполнен на базе CO2 трубки Станок портального типа, что позволяет использовать материалы неограниченных размеров по длине. Поддержка форматов: DST PLT BMP dxf/dwg AI и др. Программа для подготовки управляющих программ Laser CAD в комплекте. Поддержка автономной работы без ПК. Поддержка ручного перемещения Направляющие HIWIN 15 мм. Контроллер с TFT дисплеем 4,3 дюйма Рабочий стол: ламельный (в базовой комплектации) Вытяжная вентиляция (в базовой комплектации) Водяная помпа (в базовой комплектации) Поддержка напрямую программ: CorelDraw, AutoCad, Adobe Illustrator Гравировка/резка: фанера, акрил, МДФ, доска, камня, кожи и др. Подъемный стол для работы с материалами различной высоты (опционально) Поворотное устройство для гравировки/резки на цилиндрических поверхностях (опционально)

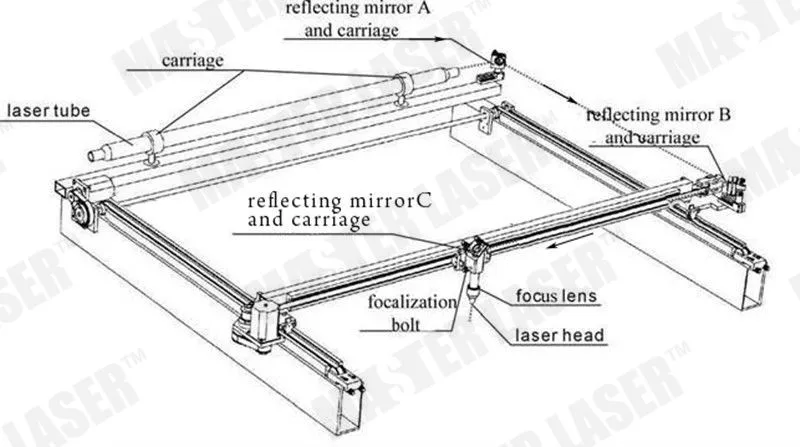

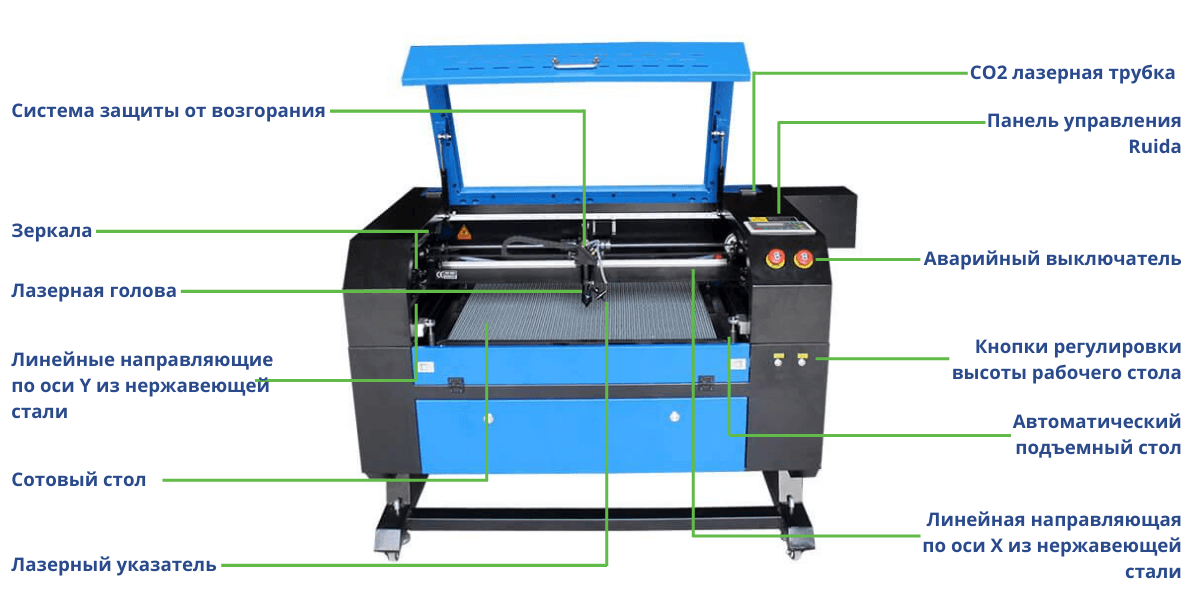

4 Рис. 2.1 Лазерный станок ТТCAP 900* Технические характеристики Наименование параметра Значение Рабочая поверхность, мм. 900*600 Перемещение по осям X, Y 546мм, 840мм соответственно Мощность лазера, Вт В соответствии с комплектацией. Срок службы лазерного излучателя, ч. В зависимости от модели Точность позиционирования, мм. 5 При температуре выше, элементы станка (лазерная трубка в частности), будут нагреваться, что приведет к поломке. Влажность в помещении должна быть менее 80%. При более высокой влажности на оборудовании образуется конденсат, который может навредить электронному устройству. Помещение, в котором устанавливается оборудование, должно быть хорошо вентилируемое. Избегайте резких скачков напряжения. Следите за уровнем: при высоком уровне напряжения электропитание оборудования выйдет из строя. 3.2 Техника безопасности при работе со станком Лазерное излучение незаметно невооруженным взглядом, поэтому работа с оборудованием требует следующих мер: Запрещается оставлять станок включенным без присмотра рабочего персонала — это может привести к пожару. Запрещается направлять излучатель на живых существ даже в случае, если он обесточен. Запрещается использовать станок при открытом доступе к электронике, излучателю, линзам. Правильное и надежное заземление поможет избежать выхода из строя электронных компонентов. При обнаружении посторонних шумов прекратите работу и обесточьте оборудование. Компания не несет ответственности за работу оборудования вследствие ремонта не специально обученными работниками. Запрещено самостоятельно ремонтировать оборудование. Запрещается работать в взрывоопасной среде, рядом с легковоспламеняющимися предметами. Глава 4. Основные операции Основные элементы станка приведены на рис. 4.1 Оборудование включает в себя 4 системы: оптическая, механическая, контроля и вспомогательная. Оптическая система: лазерный излучатель CO2, высоковольтный блок питания, три передающие зеркала, фокусирующая линза. Механическая система: направляющие, шаговые двигатели, ременные передачи. Система контроля включает в себя материнскую плату, блок питания постоянного тока, блок управления. Дополнительно можно выделить систему внешнего оборудования: вытяжная, охлаждающая система, компрессор. 4.1 Включение станка Перед включением заземлите оборудование. Станок подключается к сети переменного питания 220 V, он потребляет 1600 W, поэтому убедитесь в надежности вашей электропроводки. Внимание: запрещается заземлять оборудование на нулевой провод электросети.

При более высокой влажности на оборудовании образуется конденсат, который может навредить электронному устройству. Помещение, в котором устанавливается оборудование, должно быть хорошо вентилируемое. Избегайте резких скачков напряжения. Следите за уровнем: при высоком уровне напряжения электропитание оборудования выйдет из строя. 3.2 Техника безопасности при работе со станком Лазерное излучение незаметно невооруженным взглядом, поэтому работа с оборудованием требует следующих мер: Запрещается оставлять станок включенным без присмотра рабочего персонала — это может привести к пожару. Запрещается направлять излучатель на живых существ даже в случае, если он обесточен. Запрещается использовать станок при открытом доступе к электронике, излучателю, линзам. Правильное и надежное заземление поможет избежать выхода из строя электронных компонентов. При обнаружении посторонних шумов прекратите работу и обесточьте оборудование. Компания не несет ответственности за работу оборудования вследствие ремонта не специально обученными работниками. Запрещено самостоятельно ремонтировать оборудование. Запрещается работать в взрывоопасной среде, рядом с легковоспламеняющимися предметами. Глава 4. Основные операции Основные элементы станка приведены на рис. 4.1 Оборудование включает в себя 4 системы: оптическая, механическая, контроля и вспомогательная. Оптическая система: лазерный излучатель CO2, высоковольтный блок питания, три передающие зеркала, фокусирующая линза. Механическая система: направляющие, шаговые двигатели, ременные передачи. Система контроля включает в себя материнскую плату, блок питания постоянного тока, блок управления. Дополнительно можно выделить систему внешнего оборудования: вытяжная, охлаждающая система, компрессор. 4.1 Включение станка Перед включением заземлите оборудование. Станок подключается к сети переменного питания 220 V, он потребляет 1600 W, поэтому убедитесь в надежности вашей электропроводки. Внимание: запрещается заземлять оборудование на нулевой провод электросети. Плохое заземление ведет к сокращению срока работы оборудования, может привести к неисправности отдельных элементов и угрожать жизни оператора.

Плохое заземление ведет к сокращению срока работы оборудования, может привести к неисправности отдельных элементов и угрожать жизни оператора.

6 Рис. 4.1 Основные элементы станка. Подключение Чиллера. В чиллере используется чистая дистиллированная вода. С помощью воронки через отверстие наполните чиллер водой (5-10 л.). Подключите чиллер к станку согласно маркировке А-А, В-В Подключите розетку чиллера к питанию. Важно! Нельзя допускать замерзания жидкости в охлаждающей системе-это может привести к повреждениям колбы. Рабочий диапазон температуры охлаждающей жидкости от 15С до 30С. При увеличении температуры выше рабочего порога мощность излучателя падает. Подключение к электросети. Подключите разъем шнура в гнездо к задней стенке станка. Второй конец вилка подключите в розетку на 220 вольт. Рекомендуется использовать один пилот для подключения всего оборудования станка. Включите чиллер (переключатель находится на самом чиллере.) Включите станок нажатием кнопки включения на дисплее. Подождите, пока охлаждающие каналы излучателя заполнятся жидкостью, и выйдет весь воздух. Важно! Запрещается работа излучателя без охлаждающей жидкости это может привести к его порче. Внимание: оборудование не отключается автоматически в случае отсутствия охлаждающей жидкости. Обдув зоны резки. Для предотвращения возгорания материала, а также во избежание загрязнения фокусирующей линзы продуктами горения используется обдув зоны резки.

7 Подключите вилку питания компрессора в розетку 220 вольт через переходник на европейскую розетку. Подключите шланг к выходу компрессора. Важно! В начале работы станка проверьте, выдув из сопла. В случае его загрязнения возможно повреждение линзы продуктами горения, а также перегрев. 4.2 Остановка станка По окончанию работы выключите станок в порядке, обратном включению: кнопка на дисплее — выключить чиллер — отключить питание. 4.3 Регулировка параметров Правильно установленные мощность и скорость движения лазера, соответствующие необходимым технологическим параметрам работы, гарантируют качественные результат. Регулировка основных параметров осуществляется либо в настройках программного обеспечения, либо через меню дисплея. Внимание: оптимальная мощность работы лазерного излучателя: 60%. При более высокой мощности износ трубки осуществляется быстрее. Работа с мощностью от % может привести к внезапной неисправности трубки, как следствие — замене. Рабочий материал необходимо перемещать аккуратно, необходимо использовать материал одной высоты для сохранения фокусного расстояния. Глава 5. Настройка 5.1 Лазерный луч Станок имеет следующий лазерный тракт: 1. Луч из излучателя попадает на подвижное, первое зеркало, стоящее под углом 45 к излучателю; 2. От первого зеркала отраженный луч попадает на второе зеркало, установленное на подвижном портале оси X, под углом 45 ; 3. От второго зеркала, луч попадает на третье, установленное на подвижной головке; 4. Отражаясь на третьем зеркале, луч направляется вниз на фокусирующую линзу, далее на материал. 5.2 Фокусное расстояние Сфокусированный луч имеет большую мощность и меньшее пятно. Для качественной гравировки и резки необходимо каждый раз устанавливать фокусное расстояние при использовании материалов разной толщины. Фокусное расстояние на лазерном станке TTCAP равно 12 мм. Фокусное расстояние регулируется следующим образом: 1. Ослабьте гайку; 2. Установите мерку на материал; 3. Отрегулируйте высоту тубуса с линзой; 4. Закрутите стопорное кольцо

Регулировка основных параметров осуществляется либо в настройках программного обеспечения, либо через меню дисплея. Внимание: оптимальная мощность работы лазерного излучателя: 60%. При более высокой мощности износ трубки осуществляется быстрее. Работа с мощностью от % может привести к внезапной неисправности трубки, как следствие — замене. Рабочий материал необходимо перемещать аккуратно, необходимо использовать материал одной высоты для сохранения фокусного расстояния. Глава 5. Настройка 5.1 Лазерный луч Станок имеет следующий лазерный тракт: 1. Луч из излучателя попадает на подвижное, первое зеркало, стоящее под углом 45 к излучателю; 2. От первого зеркала отраженный луч попадает на второе зеркало, установленное на подвижном портале оси X, под углом 45 ; 3. От второго зеркала, луч попадает на третье, установленное на подвижной головке; 4. Отражаясь на третьем зеркале, луч направляется вниз на фокусирующую линзу, далее на материал. 5.2 Фокусное расстояние Сфокусированный луч имеет большую мощность и меньшее пятно. Для качественной гравировки и резки необходимо каждый раз устанавливать фокусное расстояние при использовании материалов разной толщины. Фокусное расстояние на лазерном станке TTCAP равно 12 мм. Фокусное расстояние регулируется следующим образом: 1. Ослабьте гайку; 2. Установите мерку на материал; 3. Отрегулируйте высоту тубуса с линзой; 4. Закрутите стопорное кольцо

8 5.3 Оптика «Оптика» включает в себя три линзы отражения и одну фокусную. Две линзы отражения располагаются на боковых стойках верхней части оборудования, третья на лазерной головке. Отражатели закреплены винтами с пружинами. При монтаже отражателей не рекомендуется касаться поверхности линзы. Фокусная линза находится внутри головки. Для того, чтобы провести ТО или замену, необходимо демонтировать лазерную головку. Устанавливается линза выпуклой поверхностью вниз. Глава 6. Обслуживание и уход 6.1 Смазка Важно! Регулярно проводите плановое техническое обслуживание оборудования. Выход узлов станка по причине не проведения планового обслуживания не покрывается гарантией. Смазывать направляющие необходимо каждые часов работы. Не допускайте работы станка без смазки. Порядок смазки: 1. Обесточьте станок; 2. Удалите старую смазку чистой тканью. 3. Нанесите небольшое количество смазки на поверхность направляющей по всей длине; 4. Руками передвигайте подшипник по направляющей; 5. Удалите излишнюю смазку 6.2 Зеркала и линза Первое и второе зеркало возможно чистить, не демонтируя со станка. Чистка производится специальными салфетками для чистки оптики и медицинским спиртом. Смочите салфетку в спирте и круговыми движениями, без нажима, из центра к краям произведите чистку. Не нажимайте на зеркало во избежание изменения юстировки. Третье зеркало, на лазерной головке, необходимо снять со станка. Для этого, специальным инструментом, похожим на маленький шпатель, открутите крышку сверху лазерной головки, и аккуратно извлеките зеркало. Важно! Перед включением станка, убедитесь, что линзы высохли Протяжка соединений Контролируйте раз в 2-3 месяца резьбовые узлы и соединения станка. От вибрации при его работе возможны ослабления данных соединений и своевременная протяжка позволит избежать брака или поломки узлов станка. Мы всегда готовы совершенствоваться и работать над собой, поэтому с радостью ждем Ваши дополнения и замечания. Обращаем внимание, что данная инструкция НЕ является конечным вариантом, возможны дополнения и исправления.

Смазывать направляющие необходимо каждые часов работы. Не допускайте работы станка без смазки. Порядок смазки: 1. Обесточьте станок; 2. Удалите старую смазку чистой тканью. 3. Нанесите небольшое количество смазки на поверхность направляющей по всей длине; 4. Руками передвигайте подшипник по направляющей; 5. Удалите излишнюю смазку 6.2 Зеркала и линза Первое и второе зеркало возможно чистить, не демонтируя со станка. Чистка производится специальными салфетками для чистки оптики и медицинским спиртом. Смочите салфетку в спирте и круговыми движениями, без нажима, из центра к краям произведите чистку. Не нажимайте на зеркало во избежание изменения юстировки. Третье зеркало, на лазерной головке, необходимо снять со станка. Для этого, специальным инструментом, похожим на маленький шпатель, открутите крышку сверху лазерной головки, и аккуратно извлеките зеркало. Важно! Перед включением станка, убедитесь, что линзы высохли Протяжка соединений Контролируйте раз в 2-3 месяца резьбовые узлы и соединения станка. От вибрации при его работе возможны ослабления данных соединений и своевременная протяжка позволит избежать брака или поломки узлов станка. Мы всегда готовы совершенствоваться и работать над собой, поэтому с радостью ждем Ваши дополнения и замечания. Обращаем внимание, что данная инструкция НЕ является конечным вариантом, возможны дополнения и исправления.

Настройка зеркал оптической системы лазерного станка с ЧПУ

До недавнего времени контактная механическая обработка являлась одним из самых распространённых способов получения изделий. Однако с внедрением лазерных технологий и появлением лёгких в управлении и относительно дешёвых моделей лазерных станков с ЧПУ, возникла реальная альтернатива механическому резанию. Ведь бесконтактная обработка заготовок лазером обеспечивает высокое качество реза, отсутствие отходов, быстроту процесса, а также возможность работы с непрочными материалами, такими как бумага, ткань, кожа (в то время как их механическая станочная обработка крайне затруднительна).

Лазерный станок с ЧПУ представляет собой сложное оборудование, содержащее механические, оптические и электронные системы. Для получения высокого качества обработки заготовок, все системы станка должны работать чётко и слаженно. При этом в процессе эксплуатации ряд узлов теряет свои изначальные характеристики (вследствие износа или постепенного загрязнения). Чтобы вернуть показатели станка к первоначальной норме, необходима профилактическая настройка. В частности, настройке (распространённое название — юстировке) подлежит оптическая система лазерного станка.

Устройство оптической системы

Для генерации излучения лазерные станки с ЧПУ снабжены специальным агрегатом — трубкой с запаянной внутри газовой средой. Большинство «бюджетных» моделей лазерных станков с ЧПУ оснащены т. н. газовым лазером. То есть источником излучения в них служит активная среда из смеси газов (углекислого, азота и гелия). Под действием высокого напряжения газовая смесь генерирует монохромный лазер, который излучается с одного «рабочего» конца трубки.

Поскольку лазерная трубка имеет длину от 0,8 до 1,8 метров (в зависимости от номинальной мощности — чем мощнее трубка, тем большие габариты она имеет), то её устанавливают горизонтально в задней части лазерного станка (позади рабочего отсека для размещения заготовок). Таким образом, чтобы луч лазера падал на обрабатываемую поверхность заготовки, его следует «повернуть» и «подвести» к нужной точке. А поскольку станок не просто «освещает» заготовку, а ведёт головку излучателя вдоль траектории обработки (согласно файлу управляющей программы), то луч-«инструмент» также должен иметь возможность перемещаться — без разрыва потока мощности.

Для этого используется система зеркал. Первое (неподвижное) зеркало установлено сразу перед излучающим торцом лазерной трубки. Оно отклоняет луч вбок — «вглубь» рабочего отсека. «Ловит» луч второе зеркало — подвижное (перемещающееся вдоль координаты Y). Оно поворачивает луч ещё на 90 град. и посылает его на третье зеркало — перемещающееся вдоль координаты X. Таким образом, движение двух зеркал позволяет «покрыть» всю горизонтальную плоскость X-Y и подвести лазерный луч без разрыва в любую точку рабочего стола (и, соответственно, поверхности заготовки).

и посылает его на третье зеркало — перемещающееся вдоль координаты X. Таким образом, движение двух зеркал позволяет «покрыть» всю горизонтальную плоскость X-Y и подвести лазерный луч без разрыва в любую точку рабочего стола (и, соответственно, поверхности заготовки).

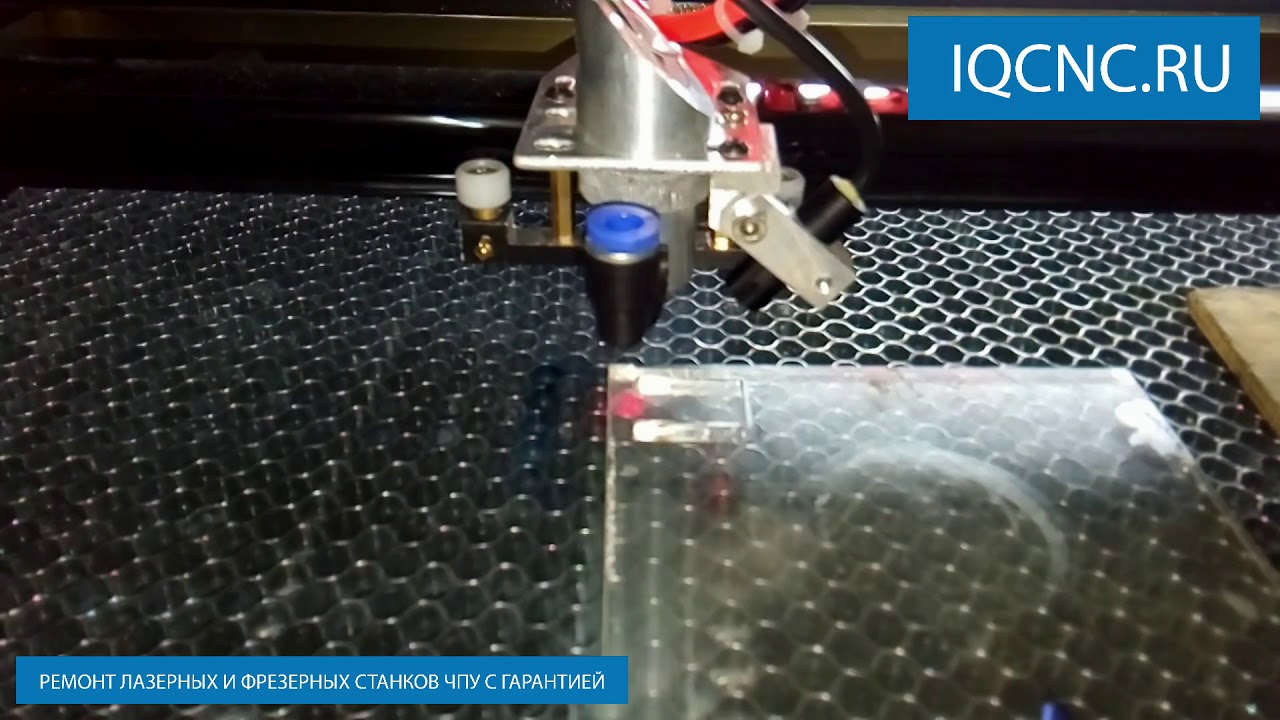

Далее, третье зеркало (совмещённое по оси с головкой излучателя) отклоняет лазер вниз, давая возможность излучателю перемещаться в вертикальной плоскости — вдоль координаты Z. Наконец головка излучателя «ловит» луч фокусирующей линзой, которая формирует на поверхности заготовки точку, необходимого для обработки размера (порядка 0,1-0,3 мм в диаметре).

Геометрически, ход лазерного луча оказывается совсем несложным. Но для получения требуемой точности обработки (которая даже для «бюджетных» моделей лазерных станков составляет впечатляющую величину 0,01 мм!) необходимо чтобы отклонение луча при всех его отражениях/преломлениях «на пути» к фокусирующей линзе было минимальным (на глаз — вовсе отсутствующим). Добиться этого без тонкой подстройки положения зеркал не представляется возможным.

Юстировка зеркал лазерного станка

Методика настройки зеркал чётко прописана в инструкции к каждому лазерному станку с ЧПУ. Проблема может быть в том, что для самых популярных моделей станков, произведённых в Китае, инструкция также может быть на китайском языке. А желание покупателей сэкономить выливается в нежелание производителя закладывать в цену оборудования стоимость перевода…

В любом случае, для тонкой подстройки лазерной системы станка можно воспользоваться приведённым ниже алгоритмом.

- Для визуализации «маркеров» от попадания лазера следует использовать тонкую акриловую полоску (размерами 10х40 мм, толщиной 2 мм), приклеиваемую к зеркалу двусторонним скотчем.

- Убедиться что на выходе из торца лазерной трубки луч бьёт в первое зеркало не по самому краю.

- Вращением микровинтов подстройки первого зеркала добиться чтобы луч попадал в центр выходного отверстия («на пути» ко второму зеркалу).

- Подстройкой второго зеркала добиться, чтобы луч «не уходил» с него при движении каретки на всём расстоянии вдоль координаты Y.

- Подстройкой третьего зеркала добиться, чтобы луч «не терялся» при движении на всю глубину вдоль координаты Х.

- Подстройкой четвёртого зеркала нужно добиться, чтобы луч не смещался при любом вертикальном перемещении излучателя (движении вдоль координаты Z).

- Следует настраивать систему так, чтобы лазерный луч на всём «маршруте» оставался по центру воображаемой «трубы», равной диаметру зеркала.

Регулировать следует именно рабочий лазерный луч. Если станок оснащён красным лучом подсветки (позиционирования головки излучателя), ориентировать по нему следует лишь косвенно.

По окончании юстировки следует убедиться, что лазер не касается/не отражается от выходного конуса головки излучателя.

Следует помнить, что излучение СО2-лазеров может оставлять ожоги на коже и опасно для глаз

Любую настройку лазерной системы необходимо проводить с использованием средств индивидуальной защиты!

Юстировка лазерного станка своими руками

В процессе эксплуатации лазерного станка, вследствие его интенсивной работы длительное время, может возникнуть рассогласованность элементов его оптической системы. Чтобы восстановить корректную работу аппарата, необходимо выполнить настройку его оптических узлов.

Читайте материал о порядке юстировки лазерного станка своими руками.

Содержание

Юстировка лазерного станка

Как и в любом сложном оборудовании, в лазерных станках, при длительной эксплуатации, может нарушиться изначальная настройка. Самое уязвимое место — система зеркал.

Если зеркало лопнуло или оплавилось, то тут поможет только замена зеркала.

Если CO2-излучатель работает без проблем, зеркала чистые, а резки и гравировки не происходит, то скорее всего необходимо произвести юстировку станка.

Правила юстировки лазера

Основа юстировки оптической системы лазерного станка заключается в последовательной настройке каждого зеркала, которая позволит направить лазерный луч из трубки в фокусирующую линзу. Попытка исправить нарушение, отрегулировав только одно зеркало, усугубит проблему. Настраивать зеркала необходимо последовательно, от первого оптического узла к третьему.

В процессе юстировки первого и второго оптического узла допускается отклонение лазерного луча от центра. Луч может отражаться с легким смещением на одной из половин зеркала. После дополнительной настройки зеркала след будет падать на вторую половину. Следует помнить, что лучевой след не должен смещаться вдоль зеркальной плоскости, когда она перемещается вдоль координатной оси.

Самый важный этап настройки — третий оптический узел, который расположен у тубуса с линзой. В данном случае луч должен отражаться строго по центру, проходить параллельно центральной оси линзы. В случае отклонения луча по вертикали будет повреждена насадка излучателя.

Подготовка к юстировке лазерного станка

Источник: promzn.ru

Надежная юстировка лазерного станка осуществляется или при помощи встроенного юстировочного лазера, или с помощью светодиодной лазерной указки. Подготовка к юстировке осуществляется в такой последовательности:

- Из лазерной указки извлекается лазерный модуль;

- Светодиодный модуль подключают к источнику электроэнергии;

- На третье зеркало станка наклеивают скотч, в то же время каретка зеркала должна находиться на максимальном расстоянии от излучателя;

- Включить рабочий лазер, чтобы прожечь отметку на мишени;

- Через 10 минут после выключения рабочего лазера в лазерной трубке крепится светодиодный модуль.

Для надежной фиксации можно использовать поролон;

Для надежной фиксации можно использовать поролон; - После включения светодиодного модуля красная точка должна попасть в прожженный участок мишени.

Как юстировать лазерный станок своими руками: пошаговая инструкция

Регулировка положения лазерной трубки

Начинать юстировку следует с регулировки положения лазерной трубки. Скотч, который выполняет роль мишени, наклеивают на первое зеркало. Затем трубку настраивают так, чтобы луч попадал в центральную часть мишени.

Установка мишени на зеркала

На следующем этапе мишень устанавливают на второе зеркало, что позволяет отрегулировать первое. Задача состоит в том, чтобы метка попала в центр при расположении каретки на оси Y на разных расстояниях от неподвижного узла. Направление луча регулируется при помощи винтов неподвижного зеркала.

Регулировка третьего оптического узла

Скотч наклеивают на третье зеркало, после чего повторяют предыдущую процедуру, но уже со вторым зеркалом. След от лазера должен попасть в центр. Следует на оси X выставить третье зеркало в предельные положения, чтобы убедиться в точности попадания на разных полюсах.

Совмещение мишени и сопла

Наибольшую сложность представляет юстировка третьего оптического узла. Обязательно нужно отрегулировать положение лучевой метки, чтобы она находилась в центре мишени, которая находится на рабочем столе.

Отладка лазерного станка

На завершающем этапе нужно убедиться, что круг мишени по диаметру совпадает с выходным соплом. Для этого поверхность рабочего стола поднимается до контакта с соплом, а затем рабочий стол медленно опускают, контролируя расположение мишени. Когда стол находится в нижнем положении, винтами третьего зеркала регулируется положение лазера.

Для этого поверхность рабочего стола поднимается до контакта с соплом, а затем рабочий стол медленно опускают, контролируя расположение мишени. Когда стол находится в нижнем положении, винтами третьего зеркала регулируется положение лазера.

Нюансы, которые надо учитывать при юстировке лазера своими руками

Самостоятельная настройка лазерного аппарата требует от специалиста максимальной внимательности на каждом этапе. При неправильной настройке, в лучшем случае, придется повторить юстировку, а в худшем, если рабочий луч лазера отклонится от верной траектории, может быть испорчено оборудование.

Важные нюансы при юстировке лазера:

- При подготовке, лазерную трубку следует установить параллельно оси X и надежно закрепить — это облегчит весь процесс юстировки;

- После окончания юстировки — мишени из скотча следует аккуратно отклеить, а зеркала протереть ватными палочками со средством для чистки оптики;

- После завершения юстировки, при первом пуске рабочего лазера, следует установить мощность луча на минимум.

Выполнение самостоятельной юстировки лазерного станка — процесс несложный, при соблюдении описанных выше правил. Работа не требует специальных инструментов, а благодаря использованию лазерной указки процесс становится безопасным.

Купите лазерный станок с ЧПУ в Top 3D Shop — получите качественное оборудование на гарантии, лучшую техподдержку и отличный сервис.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Юстировка зеркал лазерного станка

Сообщение Виктор-Vitya » 01 окт 2009 16:40

Сообщение Сергей Наумов » 01 окт 2009 17:03

Юстировка

Сообщение juko » 28 мар 2010 16:17

Сообщение Kirill » 29 мар 2010 09:41

Сообщение nicon » 14 мар 2012 18:13

Сообщение Александр Белов » 16 мар 2012 20:35

Сообщение nicon » 19 мар 2012 10:20

Юстировка.

Сообщение Владимир2004 » 19 мар 2012 15:29

Сообщение 3D-BiG » 19 мар 2012 20:27

Сообщение ni82 » 14 авг 2012 07:07

15мм.

Как правильно выставлять пятно в центр первого зеркала? Повернув его перпендикулярно трубе или же выставлять в “рабочем” положении?

Уже два дня с ним вожусь.

Заметил что направляющая Х (с лева на право) не перпендикулярна направляющей Y (от себя- к себе).

Сообщение Kirill » 17 авг 2012 09:39

Все зеркала выставляются только в рабочем положении!

при этом не обязательно, чтобы луч приходил в цент 1го и 2го зеркала. это скорей приятное исключение. эти зеркала – транспортные и их задача передать луч на голову. на 1м зеркале настраиваете чтобы луч не касался ободков, не был сильно завален к краю. на втором луч должен бить в одну точку в крайних положениях портала. не в центр, но в одну точку. смотрите чтобы он опять же к краям сильно не заваливался – проще будет с 3м зеркалом. А вот на 3е заркало луч должен приходить в центр! если он будет вышениже – не будет вертикального реза. правеелевее – может появиться двойной луч либо будет потеря мощности

если направляющая не перпендикулярна парталу – будете еще год юстировать) выставьте сначала 90 градусов. Ослабляете муфту на валу с одной строны и подтягиваете эту сторону, закрепляете муфту..

переулок офис 110

отдел продаж

тел.: ;

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Александр

Склад

т.: Михаил

Сервисная служба

Принтеры

будни с 17-00

т

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Леонтий

Сервисная служба

Лазерное оборудование

будни с 17-00

т

skype: mike_kor

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

У вас должен быть включен JavaScript для просмотра.

Михаил

Очередь просмотра

Очередь

- Удалить все

- Отключить

YouTube Premium

Хотите сохраните это видео?

Пожаловаться на видео?

Понравилось?

Не понравилось?

Текст видео

После просмотра этого видео вы точно станете мастером по юстировке лазерного станка и сможете это делать, как говорится, с закрытыми глазами.

Кстати, купить лазерный станок можно тут https://vk.cc/8gPR3L заказать настройку и ремонт тут https://vk.cc/8gPWcE

Это первая часть видео из серии “Как юстировать лазерный станок”, теоретическая. Объясняем на пальцах основы юстировки лазерного станка или гравера, показываем, как это правильно делать, как регулировать лазерную трубку, зеркала, линзу.

В общем, это полноценная инструкция.

Если у вас возникли вопросы по юстировке вашего лазерного оборудования, задавайте их в комментариях.

Запись на демонстрацию лазерных станков:

+7 (812) 309 50 46

+7 (499) 350 85 33

+7 (911) 972 62 63 + Viber, WhatsApp, Telegram

юстировка лазерного станка

лазерная юстировка

юстировка лазерного гравера

юстировка лазерного луча

юстировка зеркал лазерного станка

как сделать юстировку лазерного станка

юстировка лазерной трубки

юстировка лазерного станка инструкция

юстировка лазера

юстировка со2 лазера

лазерный гравер

лазерный станок

лазерный гравер с чпу

лазерный станок из китая

лазерный станок для резки фанеры

лазерный станок по дереву

настройка лазера

настройка лазерного станка

Ошибки при работе на CO2 станке

- Нарушение техники безопасности

- Неправильная настройка (юстировка)

- Нет компрессора (дополнительная опция) для бесперебойной работы

- Работа без системы охлаждения (не подключена)

- Сила тока лазерной трубки

- Фокусное расстояние

- Натяжение ремней

- Незакреплённая линза

- Неподготовленный файл для резки

- Оптимизации реза

- Параметры резки (Настройка)

- Резка в чистовую

- Обслуживание станка

- Нарушение парковочной позиции

- Не включается станок

- Обучение и нарушение стандарта.

*Более детально и подробно рассмотрим ошибки в работе с лазерными станками,

1. Нарушение техники безопасности

Обязательно наличие следующих условий:

- Заземление

- Вытяжка

- Стабилизатор

На рис. Плачевное состояние ламелей после ненадлежащего использования.

90 % причин пожара или иной погрешности в обработке изделий – это станок, оставленный без присмотра. Мастер запустил программу, покинул помещение, спустя время может произойти возгорание материала и/или станка, а далее и помещения. Также дополнительный фактор риска – отсутствие зоны резки

Лазерный луч передаётся от источника СО2 Трубки через четко настроенную систему зеркал и линз в точку реза. Следовательно, любое пересечение траектории лазерного луча приводит к ухудшению реза, а самое опасное к ожогу.

На рис. сгоревший станок. Результат несоблюдения техники безопасности при работе на СО2 станках.

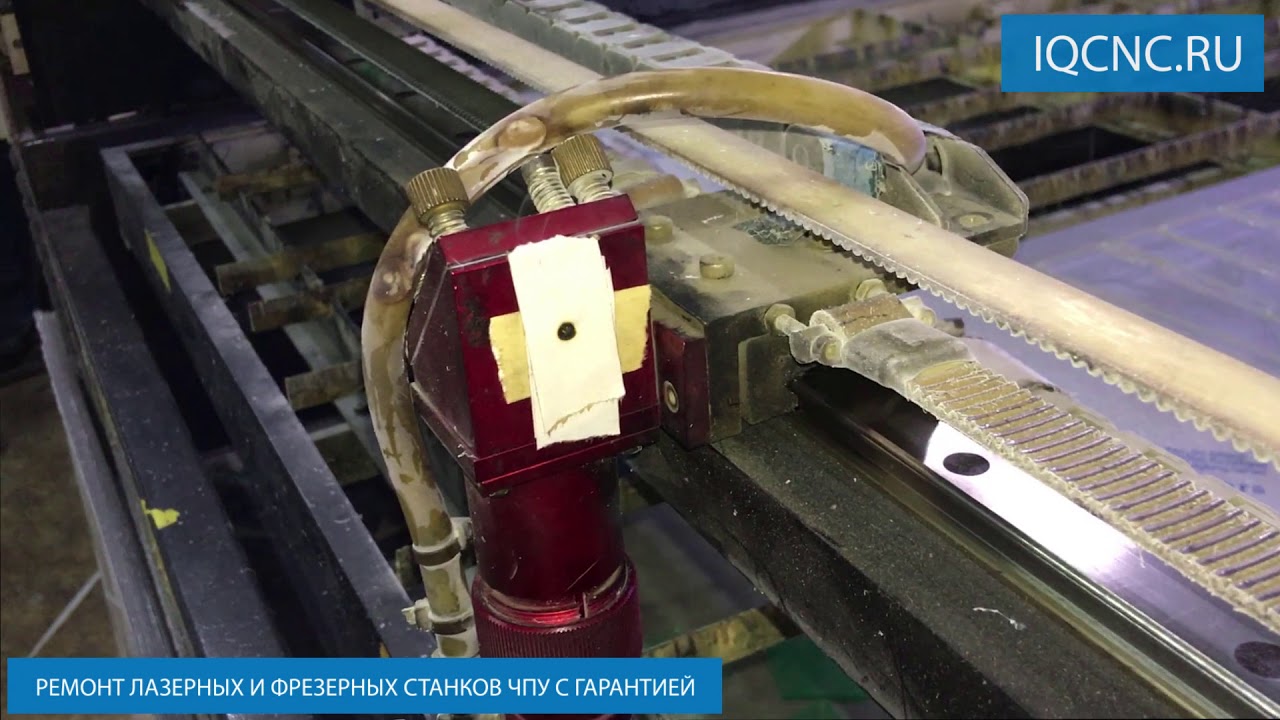

2. Неправильная настройка (юстировка)

Юстировка – настройка расположения зеркал для правильной передачи от источника СО2 трубки в точку обработки.Любые отклонения от настроек ведут к искажению макета, раздвоению луча, изменению цвета реза (чёрный или толстый рез), падению мощности.Большинство проблем, связанных с получением некачественного результата обработки, является следствием неправильной юстировки лазерного станка.

На рисунке изображена деталь станка CO2 – сопло с подключенным обдувом и верным расстоянием до сотового стола.

Лазерные станки LaserTOR проходят пусконаладку, наши инженеры проводят обучение персонала Это позволит вам правильно проводить юстировку вашего станка и избежать технических проблем. Каждый станок может быть оснащен дополнительными опциями.

3. Нет компрессора для бесперебойной работы

Основная задача компрессора – охлаждать линзу и выдувать продукты горения из зоны резки. Чтобы продлить срок работы линзы, нужно учесть следующий фактор – чем сильнее происходит подача воздуха, тем более чистый рез изделия получается.

Чтобы продлить срок работы линзы, нужно учесть следующий фактор – чем сильнее происходит подача воздуха, тем более чистый рез изделия получается.

Обдув, благодаря компрессору, удаляет продукт горения с поверхности линзы, и охлаждает линзу.

Несоблюдение этих простых правил влечёт за собой перегрев линзы и как логичный итог, линза лопается.

4. Работа без системы охлаждения (чиллер)

На фото – трубки системы охлаждения, они обязательны и являются частью станка.

На фото – калибровка высота сопла (также подводится трубка охлаждения).

Оптимальная температура охлаждающей жидкости (дистиллированной воды) 17-21 градус Цельсия. При отсутствии в системе охлаждения чиллера (кондиционера, холодильника) температура будет гораздо выше нормы использования. В данной ситуации высок риск появления микротрещин, что влечет за собой потерю мощности и преждевременный выход станка из строя.

На фото – станок CO2 6040 с вытяжкой и чиллером

На практике часто встречаются хендмейды (системы охлаждения, сделанные своими руками) – пивные холодильники, вентиляторы и кулеры от электротехники, оконные кондиционеры.

На рис. Хендмейд-чиллер

Для контроля качества температуры системы – очень важно работать с чиллером (системой охлаждения). Он имеет замкнутый контур. Важно не забывать 2 раза в год менять дистиллированную воду и отслеживать температуру на электронном табло аппарата.

5. Сила тока лазерной трубки

На рис. Контроллер Ruida лазерного станка.

Специально в станках нашего производства предусмотрен амперметр

При запуске станка, сила тока высокая, что влияет на срок службы электродов, перегревающиеся при пуске станка. Лазерная трубка может выйти из строя не через 1500-10000 часов, а через 800. Мы предлагаем вам проверить на прочность наши лазерные трубки для CO2 станков. Убедитесь в их долговечности!

Мы предлагаем вам проверить на прочность наши лазерные трубки для CO2 станков. Убедитесь в их долговечности!

6. Фокусное расстояние установлено неверно

Банальная высота сопла влияет на качество и геометрию реза: косой торец, и всякого рода не четкий графический рисунок изделия.

При юстировке, происходит верификация истинного фокусного расстояния выставленного на заводе производителе.

7. Перетянутые или недотянутые ремни (Натяжение ремней)

Перетянутые ремни, 100% повлекут быстрый износ, лишними звуками при резке, появлением вибрации, и как итог пропуск шагов. Одним словом, качество изделия падает, а износ станка возрастает,

На рис. ремни лазерного станка

*«ОНО НАМ НЕ НАДО!!»

С другой стороны, слабо натянутые ремни, неизбежно повлекут нарушение геометрии, качества гравировки, резки.

*Ремень не должен болтаться, проверьте натяжение ремня рукой, попробуйте передвинуть головку без особых усилий. В случае сильного сопротивления передвижению, рекомендуем ослабить ремни.

8. Незакреплённая линза

На рис. линза для лазерного станка

При периодическом обслуживании элементов станка, зачастую требуется демонтаж и без разборки элемента невозможно провести обслуживание или плановый ремонт.

Пример замен линзы в головке Лазерного станка, и недостаточное закрепление линзы. Как результат при резке материала, появляется вредное дополнительное движение (вибрация) головки лазерного станка. Линза вибрирует в головке, и как итог крайне неровный рез.

9. Неподготовленный файл для резки

Самая распространённая ошибка, неправильно выбранный масштаб, используйте 1:1.

Отрезки и вся линия разбивается на ряд отрезков. Из практики, при переносе из программы Corel файла, последний может отображаться некорректно и по факту получаются ломаные отрезки.

Последний тип отклонения, наложение линий друг на друга – причина, дважды головка проходит по одному месту.

10. Оптимизация параметров резки

Во главе угла, оптимизация резки материала. На оптимизацию напрямую влияет с какой последовательностью, очередность линий, вырезается внутри овала, а потом сам овал и не наоборот.

11. Резка в чистовую

При возникновении недореза и нагара на материале стоит искать причину в настройках параметров скорости, длины шага, ускорении и мощности.

При постоянной скорости появляется нагар, поэтому следует варьировать параметры ускорения и замедления.

Чтобы этого не происходило нужно задавать минимальную мощность, и она будет изменяться пропорционально скорости.

12. Обслуживание станка

Процент брака до 15% от общего количества изделий. Качества материала, количество сучков.

*Образец качества, как эталонный вариант резки и перфорации.

ОТСУТСТВИЕ УХОДА ЗА СТАНКОМ

Обрезки и микроэлементы пыли, не удаляются в штатном порядке, регулярно и обязательно.

Грязь, обрезки и пыль, страшна при взаимодействии с влагой, пыль отличный проводник, любой пробой контакта, в лучшем случае послужит потери сети, в худшем возникновению пожара.

20 000 вольт при силе тока 15-20 мА, не смертельно хоть и чувствительно.

Наличие пыли в станке приводит к перегреву и короткому замыканию.

Регулярное протирание и удаление пыли с поверхности, лазерной СО2 трубки, анодированных ламелей, рабочего стола, сотового (ячеистого стола), послужит на благо продления срока использования Лазерного станка.

13. Нарушение парковочной позиции

Перед использованием станка, следует крайне внимательно ознакомиться с инструкциями и правилами:

Парковочная позиция

На рис. лазерная головка в начале координат (парковочная позиция)

лазерная головка в начале координат (парковочная позиция)

После окончания работы лазерная головка автоматически уходит в парковочную позицию, это удобно для сбора изделий и замены заготовки.

Интересный эффект наблюдается если задать эту точку вне рабочего стола.

Лазерная голова просто будет «долбиться» в край игнорируя концевые датчики и размеры стола.

Происходит это до тех пор, пока не прекратите процесс или станок не сломается станок 🙂

Зачастую макет подгружают с парковочной позицией.

*Лечится удалением загруженных макетов с неправильной парковочной позицией.

14. Не включается станок

На рис. контроллер Ruida лазерного станка

Следует начать с осмотра узлов и элементов станка:

- закрытые крышки элементов корпуса

- ключ зажигания

- нарушение кабеля питания

- обрыв USB провода

- не установлено программное обеспечение

- неисправность WiFi.

*Резюме – невнимательность мастера, оператора лазерного станка.

15. Обучение и нарушение стандарта.

Сегодня многие склонны, чтобы не тратить время, пренебрегать инструкциями, правилами и требованиями по эксплуатации.

90% клиентов, пренебрегающих простыми правилами, обращаются за ремонтом и приобретением комплектующих лазерного СО2 станка.

Если у Вас остались вопрос, не вошедшие в рассмотренный список, звоните или пишите нам. Мы с радостью подскажем и поможем.

[email protected]

8 (800) 500-57-83

8 (812) 332-52-86

8 (495) 540-57-83

Инструкция для новичков при работе с лазерным оборудованием

Гравировка и порезка материалов с помощью лазера — перспективное направление деятельности, и при наличии стартового капитала можно организовать доходный бизнес. Лазерный станок с ЧПУ является простым в эксплуатации, с его обслуживанием легко справится даже новичок. Но перед началом использования оборудовании для обработки материалов следует ознакомиться с некоторыми правилами работы на нем.

Но перед началом использования оборудовании для обработки материалов следует ознакомиться с некоторыми правилами работы на нем.

Общие положения

Все системы лазерного ЧПУ гравера управляются с помощью компьютера (контроллера). Алгоритм обработки задается в специальной программе, основой которой является графический файл с электронной моделью изделия. Режущий инструмент — это лазерный луч. Обработка происходит без механического воздействия на материал, поэтому заготовку достаточно правильно расположить на рабочей поверхности, не применяя жесткую фиксацию.

Первый запуск станка

Обычно установку купленного оборудования и пуско-наладочные работы производят специалисты фирмы-продавца. Если же вы отказались от профессиональной помощи и решили выполнить установку самостоятельно, следует четко придерживаться инструкции производителя. Это сложная работа, так как предстоит:

- подсоединить станок к электросети, не забыв о заземлении;

- проверить способность беспрепятственного перемещения инструментального портала;

- надежно закрепить лазерную трубку и провести юстировку оптической системы;

- собрать систему охлаждения и вытяжку;

- подключить компьютер и установить необходимые софты.

Когда станок собран и проверено подключение всех узлов и систем можно попробовать провести тестовые работы. От правильности действий во время подготовки к эксплуатации зависит долговечность станка. Поэтому лучше, чтобы первый запуск производил опытный наладчик.

Этапы работы

Работа по обработке начинается за компьютером. Для выполнения подготовительных работ потребуется специальное программное обеспечение: графический редактор для создания электронной модели и идущая в комплекте со станком управляющая программа.

Подготовка макета

Сначала в графическом редакторе, например, CorelDraw, AutoCAD или другом, создается электронный макет. В зависимости от того, какую работу предстоит выполнять — контурную резку, маркировку или объемную гравировку, изготавливают двухмерную или 3d модель. Готовый чертеж нужно сохранить в формате, который будет понятен станку (_.dxf, _.iso, _.stl, _.rlf). Создать графическую модель, не имея опыта, непросто. Поэтому для начала можно пользоваться готовыми файлами, идущими в комплекте с программным обеспечением, или скачанными в Интернете.

Готовый чертеж нужно сохранить в формате, который будет понятен станку (_.dxf, _.iso, _.stl, _.rlf). Создать графическую модель, не имея опыта, непросто. Поэтому для начала можно пользоваться готовыми файлами, идущими в комплекте с программным обеспечением, или скачанными в Интернете.

Загрузка параметров резки/гравировки

Далее готовый макет необходимо загрузить в программное обеспечение лазерного гравера и установить параметры обработки: мощность лазера и скорость реза. Следует понимать, что настроенный на один режим гравер не одинаково ведет себя при резке/гравировке материалов с разными параметрами. Чем тверже и толще заготовка, тем больше времени потребуется на прожигание ее поверхности лучом, иногда приходится выполнять резку в несколько проходов. Существуют таблицы с параметрами резки для разных наименований материалов, но на практике лучше проводить тестовую резку на небольшом образце. Чтобы продлить жизнь лазерной трубки, важно не использовать ее на максимальной мощности.

Фокусировка лазера на поверхности материала

Качество реза и гравировки зависит не только от характеристик станка, но и от правильной фокусировки лазера на обрабатываемой поверхности. Толщина заготовок может изменяться, а фокусирующая линза гравера способна концентрировать луч только на фиксированном расстоянии. Поэтому приходится регулировать расстояние между головой лазера и обрабатываемой поверхностью под разную высоту объекта. Таким образом добиваются максимально высокого качества обработки и минимально тонкой линии реза. На станках, где есть автофокус, эта настройка производится автоматически. В других случаях коррекцию фокуса нужно проводить вручную, ориентируясь на мерный брусок или другой мерный инструмент. Пробный прожиг позволит вам оценить качество фокусировки.

Размещение на рабочем столе и позиционирование заготовки

Для раскроя листовых материалов оптимальным является реечный стол. Работая с небольшими заготовками, мягкими или тонкими материалами лучше использовать ячеистый стол, а для фиксации заготовок — вакуумный прижим. Не менее важным для лазерной резки и гравировки является точное позиционирование заготовки. Ее нужно разместить на рабочей поверхности таким образом, чтобы луч точно попал в точку начала обработки.

Не менее важным для лазерной резки и гравировки является точное позиционирование заготовки. Ее нужно разместить на рабочей поверхности таким образом, чтобы луч точно попал в точку начала обработки.

Работа лазерного станка с ЧПУ в автоматическом режиме

Когда все подготовительные работы закончены, можно приступать к самой обработке. Этот этап станок с ЧПУ может выполнить самостоятельно. Но перед тем, как нажать кнопку запуска, не лишним будет проверить функциональность систем вентиляции и охлаждения. Если все в порядке, смело запускайте станок в работу.

Правила безопасности и ухода за лазерным станком

Для экономичного и безопасного пользования лазерным гравером следует периодически проверять состояние электрических составляющих, системы охлаждения, проводить своевременную чистку и смазку движущихся частей. Так как оптическая система является одной из важнейших элементов лазерного станка, необходимо особое внимание уделять чистоте фокусирующей линзы и зеркал. Уход за оптикой требует осторожности и аккуратности. Периодическая чистка проводится не менее раза в неделю, а при интенсивной нагрузке оборудования даже чаще.

Правильная работа всех компонентов станка важна не только для качества обработки, но и для безопасности использования. Исправность электрической части уменьшит вероятность несчастного случая от поражения током. Чистота рабочей поверхности, отсутствие мусора не позволит возникнуть пожару. Отсутствие пыли и нагара на оптике позволит избежать перегрева и повреждения линзы.

Важно: Профилактику и уборку станка проводить при выключенном питании.

Не забывайте о технике безопасности при работе на лазерном станке с ЧПУ:

- Помните, что лазерное излучение опасно для глаз, а при попадании на кожу вызывает ожоги.

- Не проводите обработку материалов, при нагревании которых выделяются токсичные вещества.

- Не храните рядом со станком легковоспламеняющиеся предметы и горючие вещества.

- Вовремя устраняйте неполадки в работе оборудования.

Тогда вы сумеете избежать различных неприятностей и добиться высокой производительности лазерного ЧПУ станка.

% PDF-1.5

%

346 0 объект

>

эндобдж

xref

346 101

0000000016 00000 н.

0000003493 00000 н.

0000003614 00000 н.

0000004332 00000 н.

0000005005 00000 н.

0000005042 00000 н.

0000005210 00000 п.

0000005322 00000 н.

0000005436 00000 н.

0000005798 00000 н.

0000010314 00000 п.

0000010876 00000 п.

0000011514 00000 п.

0000012743 00000 п.

0000014974 00000 п.

0000016963 00000 п.

0000019002 00000 п.

0000020833 00000 п.

0000021427 00000 н.

0000021672 00000 н.

0000021759 00000 п.

0000021883 00000 п.

0000023293 00000 п.

0000023621 00000 п.

0000024006 00000 п.

0000024495 00000 п.

0000025097 00000 п.

0000027102 00000 п.

0000028882 00000 п.

0000029194 00000 п.

0000030168 00000 п.

0000032818 00000 п.

0000036958 00000 п.

0000036989 00000 п.

0000037064 00000 п.

0000055139 00000 п.

0000055464 00000 п.

0000055530 00000 п.

0000055646 00000 п.

0000055677 00000 п.

0000055752 00000 п.

0000058300 00000 п.

0000058631 00000 п.

0000058697 00000 п.

0000058813 00000 п.

0000058844 00000 п.

0000058919 00000 п.

0000062826 00000 п.

0000063156 00000 п.

0000063222 00000 п.

0000063338 00000 п.

0000063369 00000 п.

0000063444 00000 п.

0000065287 00000 п.

0000065615 00000 п.

0000065681 00000 п.

0000065797 00000 п.

0000065828 00000 п.

0000065903 00000 п.

0000066233 00000 п.

0000066299 00000 п.

0000066415 00000 п.

0000067653 00000 п.

0000067692 00000 п.

0000068955 00000 п.

0000068994 00000 п.

0000070202 00000 п.

0000070241 00000 п.

0000071780 00000 п.

0000071819 00000 п.

0000072049 00000 п.

0000072437 00000 п.

0000072558 00000 п.

0000072704 00000 п.

0000072935 00000 п.

0000073327 00000 п.

0000073448 00000 п.

0000073594 00000 п.

0000074000 00000 п.

0000074390 00000 п.

0000074718 00000 п.

0000075052 00000 п.

0000075456 00000 п. 0000075859 00000 п.

0000076188 00000 п.

0000076558 00000 п.

0000076957 00000 п.

0000077252 00000 п.

0000077398 00000 п.

0000077473 00000 п.

0000077598 00000 п.

0000077905 00000 п.

0000077980 00000 п.

0000078290 00000 п.

0000078365 00000 п.

0000078675 00000 п.

0000078750 00000 п.

0000079056 00000 п.

0000079131 00000 п.

0000079440 00000 п.

0000002316 00000 н.

трейлер

] / Назад 2297103 >>

startxref

0

%% EOF

446 0 объект

> поток

h Umh [U ~ Mru67koM] RW # u ~ GS’h & 4, M & Mm: Fac0 ԡ? 2P 5B`E ~~% | ½y} {.

0000075859 00000 п.

0000076188 00000 п.

0000076558 00000 п.

0000076957 00000 п.

0000077252 00000 п.

0000077398 00000 п.

0000077473 00000 п.

0000077598 00000 п.

0000077905 00000 п.

0000077980 00000 п.

0000078290 00000 п.

0000078365 00000 п.

0000078675 00000 п.

0000078750 00000 п.

0000079056 00000 п.

0000079131 00000 п.

0000079440 00000 п.

0000002316 00000 н.

трейлер

] / Назад 2297103 >>

startxref

0

%% EOF

446 0 объект

> поток

h Umh [U ~ Mru67koM] RW # u ~ GS’h & 4, M & Mm: Fac0 ԡ? 2P 5B`E ~~% | ½y} {.

Простое измерение несоосности

Есть много причин, по которым можно выполнить несвязанное выравнивание. У нас может быть муфта с жестким допуском, которую нельзя установить без точного выравнивания валов. Или просто у нас нет муфты в тот момент, когда необходимо выполнить выравнивание. Несвязанные юстировки выполняются с использованием той же 5-ступенчатой процедуры юстировки, которую вы использовали бы для парных юстировок. Однако есть три отличия: как проводятся измерения, как производятся корректировки в реальном времени и как проверяется мягкость стопы.Ниже приведены простые инструкции о том, как выполнять измерения, регулировку в реальном времени и мягкую опору с помощью инструментов для центровки валов Easy-Laser:

Измерение центровки:

- Присоедините измерительный блок и кронштейны к каждому валу.

- Установите лазер S на вал неподвижной машины и лазер M на вал подвижной машины.

- Убедитесь, что лазеры находятся в положении «12 часов», используя цифровой дисплей лазеров, а – одинаковый угол. для обоих лазеров S и M отображаются (худший случай в пределах 1 градуса).

- Выберите режим многоточечного измерения и возьмите первую точку.

- Поверните каждый вал в следующую позицию измерения по вашему выбору, убедившись, что цифровой дисплей показывает один и тот же угол на обоих лазерах S и M (в пределах 1 градуса) и возьмите следующую точку.

- Повторяйте шаг 5, пока качество ваших измерений не превысит 90%.

- Сделайте второй набор измерений для обеспечения повторяемости.

Текущие настройки:

- Регулировка по горизонтали в реальном времени – поверните лазеры в положение «9 часов» или «3 часа», убедившись, что цифровой дисплей лазеров показывает под одинаковым углом для S- и M-лазеров (в пределах 1 градуса).

- Vertical – это просто добавление или удаление регулировочных шайб. Однако, чтобы выполнить вертикальную регулировку в реальном времени, поверните лазеры в положение на 12 часов, убедившись, что цифровой дисплей лазеров показывает один и тот же угол для обоих S- и M-лазеров (в пределах 1 градуса).

- Перейдите к экрану настройки в реальном времени и выполняйте движения, как если бы машины были соединены.

Размер мягкой стопы:

- После окончательного измерения выравнивания снова верните лазеры в положение «12 часов», убедившись, что цифровой дисплей лазеров показывает один и тот же угол для S- и M-лазеров (в пределах 1 градуса).

- Откройте экран измерения мягкой лапы и проверьте мягкую лапу, как если бы машины были соединены.

Посмотрите видеоролик о пятиступенчатой процедуре выравнивания вала, в котором описывается простой и эффективный способ выравнивания вращающегося оборудования.

Лазерный инструмент для центровки валов Fluke 830

Лазерный инструмент для центровки валов Fluke 830 – идеальный испытательный инструмент для точной центровки вращающихся валов на вашем предприятии.

Это известный факт – все вращающиеся механизмы подвержены перекосам. Если вы по-прежнему используете линейки и шкальные индикаторы, чтобы убедиться, что вращающееся оборудование правильно выровнено, вы можете терять тысячи долларов в год на замену подшипников, часы ненужного времени на ремонт и сокращение незапланированных простоев, не говоря уже о годах. срок службы вашей машины.

срок службы вашей машины.

Инструмент для лазерной центровки валов Fluke 830 прост в использовании и дает быстрые, точные и действенные ответы, которые обеспечат бесперебойную работу вашего предприятия.Когда дело доходит до лазерной центровки валов, данные хороши, но ответы лучше.

В отличие от метода линейки или индикаторов часового типа, Fluke 830 выполняет за вас сложные расчеты центровки, а это означает, что у вас будут ответы, необходимые для быстрой настройки машины и быстрого ввода в эксплуатацию. Усовершенствованный пользовательский интерфейс обеспечивает простые для понимания результаты, не требующие обширных знаний о выравнивании, и уникальный экран результатов «Все-в-одном», на котором отображаются как результаты сцепления, так и корректировки опор (вертикальные и горизонтальные) в реальном выражении, что упрощает предпринять корректирующие действия.

Поскольку простои оборудования обходятся дорого, повторяемость испытаний имеет решающее значение. В Fluke 830 используется запатентованная система прецизионной юстировки с одним лазером, которая обеспечивает точные и повторяемые результаты измерений, поэтому вы можете быть уверены, что решаете проблемы несоосности должным образом.

Другие полезные функции:

- Включает уникальный экран результатов «Все-в-одном», на котором отображаются как результаты муфты, так и поправки на вертикальные и горизонтальные опоры, что упрощает выполнение корректирующих действий.

- Имеет динамическую проверку допусков станка. который обеспечивает непрерывную оценку регулировок выравнивания, чтобы вы знали, когда ваша машина находится в допустимом диапазоне.

- Предлагает уникальный режим расширения для устранения грубого перекоса за счет виртуального увеличения размера лазерного детектора.

- Обеспечивает возможность автоматического сохранения и возобновления, чтобы гарантировать, что ваши данные будут там, когда вы нужно

Инструменты для лазерной центровки | Центровка вала и ремня

Инструменты для лазерной центровки поставляются в удобных для пользователя наборах, которые помогут вам исправить несколько типов несоосности. Ниже мы обсудим, как использовать инструмент для лазерной центровки вала и ремня, и многое другое.

Ниже мы обсудим, как использовать инструмент для лазерной центровки вала и ремня, и многое другое.

Важность лазерной юстировки