Юстировка лазерного станка с лазерной указкой

Юстировка лазерного станка – сложный процесс настройки работы агрегата, от которого зависит качество обработки деталей.

Лазерный станок – сложный комплекс, в который входит механическая система, электронная, оптическая.

Четко согласованная работа всех систем – необходимое условие изготовления качественной продукции. При эксплуатации станка элементы узлов подлежат износу, загрязнению, теряются их первичные характеристики. Возвратить нормальные показатели поможет настройка лазерного станка.

Настройка оптических узлов называется юстировкой.

Ошибки в настройках зеркал

Оптическая система станка нуждается в своевременном и тщательном уходе, так как дым и образующиеся газы оседают на зеркальную поверхность, и строгая геометрия отражения лучей нарушается. Соответственно, страдает качество обработки.

Признаки неправильной юстировки оптических узлов:

- кривые линии, выводимые при гравировке, имеют ступенчатый вид,

- маленькие точки теряют правильную округлую форму и становятся овальными,

- деформации светового пятна (в диаметре),

- рассеивание лучевого фокуса,

- по оси X рез происходит с отклонением.

Эти и другие признаки говорят о необходимости юстировки лазерного станка. Корректировка положения зеркал в большинстве случаев решает проблему.

Правила юстировки станка

Иногда неопытные пользователи пытаются настроить оптическую систему в зависимости от дефекта, поворачивая отдельное зеркало. Это неправильный подход, он способен только усугубить положение. Настройка лазерного станка должна производиться при строгом соблюдении последовательности этапов.

Очередность: начинается настройка с первого оптического узла, затем настраивается второй, последним регулируется третий.

При юстировке первого и второго оптического узла необязательно стремиться к попаданию луча точно в центр. Пусть он отражается с легким смещением на одной из половин зеркала. Затем его легко повернуть, чтобы след падал на другую половину, оставшуюся чистой после эксплуатации.

Лучевой след не должен гулять по зеркальной плоскости при ее перемещении по координате.

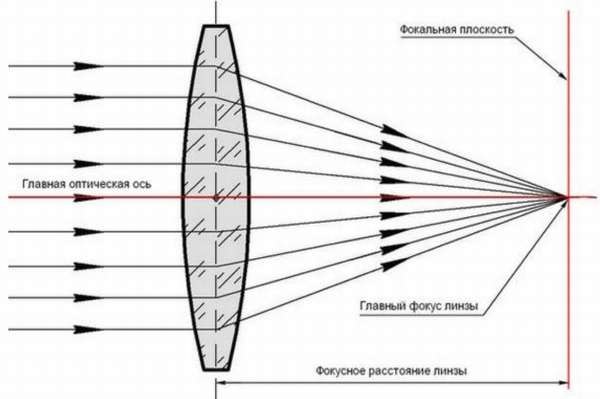

Третий оптический узел, размещенный вблизи тубуса с линзой, требует отражения луча точно по центру для вхождения его в линзу вертикально по отношению к рабочему столу. Отклонение от вертикальной плоскости спровоцирует увеличение длины линий заготовки и приведет к повреждению насадки излучателя из-за попадания луча на ее боковую стенку. Падает мощность лазера, происходит раздвоение.

Необходимо настроить точное горизонтальное положение рабочего стола станка, пользуясь регулировочными опорами. Периодический контроль надо проводить с помощью уровня.

Это правила классической настройки, предложенной производителем и дополненные пользователями. На зеркальную поверхность наклеивается скотч и производится «пристрелка» рабочим лазером. Способ не всегда удобен из-за опасности травмирования невидимым лучом. Мишени горят, дополнительно загрязняя зеркала. Существует более простой и безопасный способ – юстировка лазерного станка с лазерной указкой.

Подготовка к настройке

Метод основан на замене рабочего лазера лазерной указкой. Большие дорогостоящие станки оснащены встроенным красным, но диодным лазером для юстировки. В бюджетных моделях эту роль часто выполняет светодиодный модуль от указки.

Сначала указка разбирается, извлекается полезный элемент – лазерный модуль. Последующие действия:

- Необходимо обеспечить питание светодиодного модуля, соединив его проводами с источником электроэнергии (содержится в указке).

- На третье зеркало наклеивается скотч, держащая его каретка располагается на максимальном расстоянии от излучателя.

- Включается рабочий лазер для получения на мишени отметки. Не требуется попадания отметки в центр скотча, важно присутствие следа от рабочего лазера.

- Рабочий лазер выключается, мишень остается на месте. Подождав 10 минут до полного разряда конденсаторов, закрепляется светодиодный модуль в лазерной трубке, в головке излучателя. Фиксация должна обеспечить плотное вхождение без расшатывания. Следует обернуть модуль поролоном или вставить в пластиковую трубку.

- По отметке, оставленной на мишени, контролируется точное совпадение луча вспомогательного модуля и рабочего лазера. Красный след от указки должен сходиться с прожженной отметкой.

Траектория красного луча, полученного от указки, хорошо видна. Он полностью безопасен и позволяет результативно вести настройку оптических узлов. По светодиодному лазеру настраивается и фокусирующая линза.

Легче делать это в затемненном помещении, так как небольшая мощность луча не может эффективно преодолеть поглощение линзы.

Этапы юстировки

С полученным вспомогательным лучом настройка ведется обычным способом от первого оптического узла:

- Сначала регулируется положение лазерной трубки. Мишень в виде скотча наклеивается на первое зеркало, неподвижное, настраивается положение трубки на попадание луча в центральную часть мишени.

- Мишень устанавливается на второе зеркало для регулировки первого. Конечная цель – попадание метки в центр при расположении каретки на оси Y на разных расстояниях от неподвижного узла – минимальном, максимальном. Направление луча настраивается с помощью регулировочных винтов неподвижного зеркала.

- Мишень-скотч наклеивается на третье зеркало. Аналогичным образом регулируется положение второго зеркала для попадания следа точно в центр. При этом на оси X третье зеркало выставляется в крайние положения для проверки точности попадания на разных полюсах. Независимо от расстояния след находится там же.

- Третий оптический узел наиболее сложен для юстировки. Регулированием его винтов нужно добиться расположения лучевой метки в центре мишени, лежащей на рабочем столе. Расстояние до цели равно фокусному.

- Круг мишени по диаметру совпадает с выходным соплом. Чтобы точно совместить контуры мишени и сопла, поверхность рабочего стола поднимается до контакта с соплом. Затем медленно опускается, сохраняя расположение мишени. Теперь надо производить регулировку винтов третьего зеркала.

Такую настройку оптической системы несложно произвести, пользуясь рабочим лазером, но с соблюдением мер предосторожности.

Другой вид настройки станка – в обратном порядке начиная от третьего оптического узла. Затем точность произведенной юстировки контролируется повторным прохождением этапов от первого зеркала.

В результате простого и оригинального способа настройки оптики, особенно лазерного станка точность и качество обработки улучшатся, а мощность лазера возрастет.

Видео по теме: Юстировка лазерного резака

Загрузка…

Загрузка…xn—-ntbhhmr6g.xn--p1ai

Настройка зеркал оптической системы лазерного станка с ЧПУ

До недавнего времени контактная механическая обработка являлась одним из самых распространённых способов получения изделий. Однако с внедрением лазерных технологий и появлением лёгких в управлении и относительно дешёвых моделей лазерных станков с ЧПУ, возникла реальная альтернатива механическому резанию. Ведь бесконтактная обработка заготовок лазером обеспечивает высокое качество реза, отсутствие отходов, быстроту процесса, а также возможность работы с непрочными материалами, такими как бумага, ткань, кожа (в то время как их механическая станочная обработка крайне затруднительна).

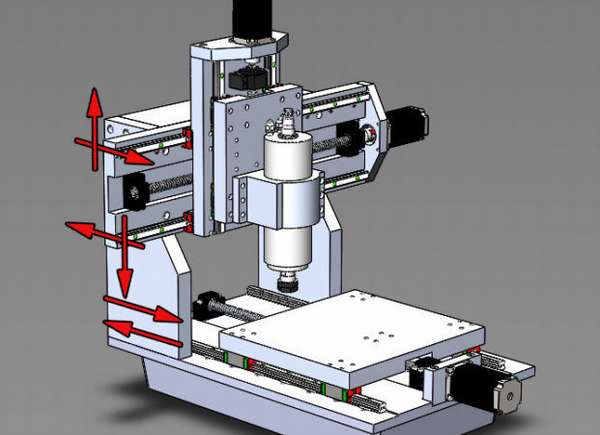

Лазерный станок с ЧПУ представляет собой сложное оборудование, содержащее механические, оптические и электронные системы. Для получения высокого качества обработки заготовок, все системы станка должны работать чётко и слаженно. При этом в процессе эксплуатации ряд узлов теряет свои изначальные характеристики (вследствие износа или постепенного загрязнения). Чтобы вернуть показатели станка к первоначальной норме, необходима профилактическая настройка. В частности, настройке (распространённое название — юстировке) подлежит оптическая система лазерного станка.

Устройство оптической системы

Для генерации излучения лазерные станки с ЧПУ снабжены специальным агрегатом — трубкой с запаянной внутри газовой средой. Большинство «бюджетных» моделей лазерных станков с ЧПУ оснащены т. н. газовым лазером. То есть источником излучения в них служит активная среда из смеси газов (углекислого, азота и гелия). Под действием высокого напряжения газовая смесь генерирует монохромный лазер, который излучается с одного «рабочего» конца трубки.

Поскольку лазерная трубка имеет длину от 0,8 до 1,8 метров (в зависимости от номинальной мощности — чем мощнее трубка, тем большие габариты она имеет), то её устанавливают горизонтально в задней части лазерного станка (позади рабочего отсека для размещения заготовок). Таким образом, чтобы луч лазера падал на обрабатываемую поверхность заготовки, его следует «повернуть» и «подвести» к нужной точке. А поскольку станок не просто «освещает» заготовку, а ведёт головку излучателя вдоль траектории обработки (согласно файлу управляющей программы), то луч-«инструмент» также должен иметь возможность перемещаться — без разрыва потока мощности.

Для этого используется система зеркал. Первое (неподвижное) зеркало установлено сразу перед излучающим торцом лазерной трубки. Оно отклоняет луч вбок — «вглубь» рабочего отсека. «Ловит» луч второе зеркало — подвижное (перемещающееся вдоль координаты Y). Оно поворачивает луч ещё на 90 град. и посылает его на третье зеркало — перемещающееся вдоль координаты X. Таким образом, движение двух зеркал позволяет «покрыть» всю горизонтальную плоскость X-Y и подвести лазерный луч без разрыва в любую точку рабочего стола (и, соответственно, поверхности заготовки).

Далее, третье зеркало (совмещённое по оси с головкой излучателя) отклоняет лазер вниз, давая возможность излучателю перемещаться в вертикальной плоскости — вдоль координаты Z. Наконец головка излучателя «ловит» луч фокусирующей линзой, которая формирует на поверхности заготовки точку, необходимого для обработки размера (порядка 0,1-0,3 мм в диаметре).

Геометрически, ход лазерного луча оказывается совсем несложным. Но для получения требуемой точности обработки (которая даже для «бюджетных» моделей лазерных станков составляет впечатляющую величину 0,01 мм!) необходимо чтобы отклонение луча при всех его отражениях/преломлениях «на пути» к фокусирующей линзе было минимальным (на глаз — вовсе отсутствующим). Добиться этого без тонкой подстройки положения зеркал не представляется возможным.

Юстировка зеркал лазерного станка

Методика настройки зеркал чётко прописана в инструкции к каждому лазерному станку с ЧПУ. Проблема может быть в том, что для самых популярных моделей станков, произведённых в Китае, инструкция также может быть на китайском языке. А желание покупателей сэкономить выливается в нежелание производителя закладывать в цену оборудования стоимость перевода…

В любом случае, для тонкой подстройки лазерной системы станка можно воспользоваться приведённым ниже алгоритмом.

- Для визуализации «маркеров» от попадания лазера следует использовать тонкую акриловую полоску (размерами 10х40 мм, толщиной 2 мм), приклеиваемую к зеркалу двусторонним скотчем.

- Убедиться что на выходе из торца лазерной трубки луч бьёт в первое зеркало не по самому краю.

- Вращением микровинтов подстройки первого зеркала добиться чтобы луч попадал в центр выходного отверстия («на пути» ко второму зеркалу).

- Подстройкой второго зеркала добиться, чтобы луч «не уходил» с него при движении каретки на всём расстоянии вдоль координаты Y.

- Подстройкой третьего зеркала добиться, чтобы луч «не терялся» при движении на всю глубину вдоль координаты Х.

- Подстройкой четвёртого зеркала нужно добиться, чтобы луч не смещался при любом вертикальном перемещении излучателя (движении вдоль координаты Z).

- Следует настраивать систему так, чтобы лазерный луч на всём «маршруте» оставался по центру воображаемой «трубы», равной диаметру зеркала.

Регулировать следует именно рабочий лазерный луч. Если станок оснащён красным лучом подсветки (позиционирования головки излучателя), ориентировать по нему следует лишь косвенно.

По окончании юстировки следует убедиться, что лазер не касается/не отражается от выходного конуса головки излучателя.

Следует помнить, что излучение СО2-лазеров может оставлять ожоги на коже и опасно для глаз

Любую настройку лазерной системы необходимо проводить с использованием средств индивидуальной защиты!

infolaser.ru

. Статьи по лазерным станкам

. Статьи по лазерным станкам

EzCAD – общая информация

1 декабря 2017

Требования для инсталляции EzCAD Установка ПО EzCAD для волоконного лазерного маркера не вызывает затруднений пользователей, а требования к компьютерному оборудованию четко указаны в инструкции. Сейчас актуальна версия программного обеспечения 2.x.x. Системные требования к компьютерам следующие:

Читать далее →Проверка работы блока высокого напряжения (блока розжига) и лазерной трубки

29 августа 2017

Данная инструкция является теоретическим пособием. Компания и автор не несёт ответственности за действия и проведение диагностики лицами не имеющими специальной подготовки. Для получения гарантированного результата обратитесь к профессиональным специалистам.

Читать далее →Первичная настройка лазерного станка

17 августа 2017

Зачастую, после приобретения лазерно-гравировального оборудования возникает вопрос как самостоятельно произвести первичную настройку лазерного станка, в данной статье мы постараемся пошагово рассмотреть все этапы первичной настройки.

Читать далее →Юстировка лазерного станка

В этой статье в качестве примера мы рассмотрим лазерный станок “Kamach II 1060” с системой управления “Ruida RDC6442G”. Юстировка оптической системы лазерного станка – это корректировка лазерного луча от источника его генерации до обрабатываемой поверхности материала с помощью систем зеркал. В нём участвуют 3 отражающих зеркала и 1 фокусирующая линза.

Читать далее →Как поменять полярность в программе LaserWork (RDWorks)

26 июля 2017

Часто пользователи лазерных станков сталкиваются с проблемой инверсии направления движения, т.е. при нажатии на кнопку “Движение вверх” голова двигается вниз или при нажатии “Движение вниз” голова двигается вверх или же появляется проблема с концевыми датчиками, которые перестают реагировать на лазерную голову, но при этом прозваниваются и их работоспособность подтверждена. Данные признаки…

Читать далее →Серии блоков высокого напряжения производителя LASERPWR: Z, ES, W, DY, T, C

21 апреля 2017

Блок высокого напряжения является одной из основных комплектующих лазерного станка. Он обеспечивает работу лазерной трубки CO2 и служит звеном, исполняющим команды контроллера управления (материнской платы). Данные блоки, второе название – блоки розжига, различаются по мощности и производителями. Мощность блока высокого напряжения должна соответствовать мощности лазерной трубки, она может…

Читать далее →Поколения лазерных излучателей LASEA

11 апреля 2017

Компания Beijing EFR Laser S&T Co., Ltd – это высокотехнологичное предприятие, занимающееся исследованиями, разработкой и производством лазерных трубок для СО лазеров и аксессуаров. Более 20 лет производит передовые аксессуары для CO лазеров, компания зарегистрировала несколько патентов. За весь период деятельности компании LASEA было выпущено несколько поколений лазерных трубок: СL,…

Читать далее →Модовость лазерной трубки СО2

16 марта 2017

Мода лазерного резонатора – это стоячая электромагнитная волна. Основа лазера – это резонатор. И его размеры жёстко связаны с длиной волны излучения. В частности, длина резонатора должна быть кратна половине длины излучения.

Читать далее →Лазерная трубка выдает круг, овал, бублик, ореол

25 февраля 2017

Лазер — в сущности это луч света. Вся проблема в том, чтобы сделать его достаточно мощным, чтобы он смог обрабатывать материал. Резать или гравировать. Будь-то дерево, кожа или акрил. Это достигается с помощью зеркал, благодаря способности зеркала отражать свет.

Читать далее →Как изменить размеры рабочего поля станка в программе LaserCut

30 января 2017

В процессе ухода в дом при включении станка, лазерная голова отбивается от концевых датчиков, тем самым отмечая начало координат, откуда материнская плата отмеряет расстояние рабочего поля по оси X и Y. Если данные расстояния заданы неверно, то лазерная голова может уходить за пределы рабочего поля, что не удобно в работе.

Читать далее →Показать более ранние записи

Загрузка…

iqcnc.ru