Станок для зачистки труб от ржавчины

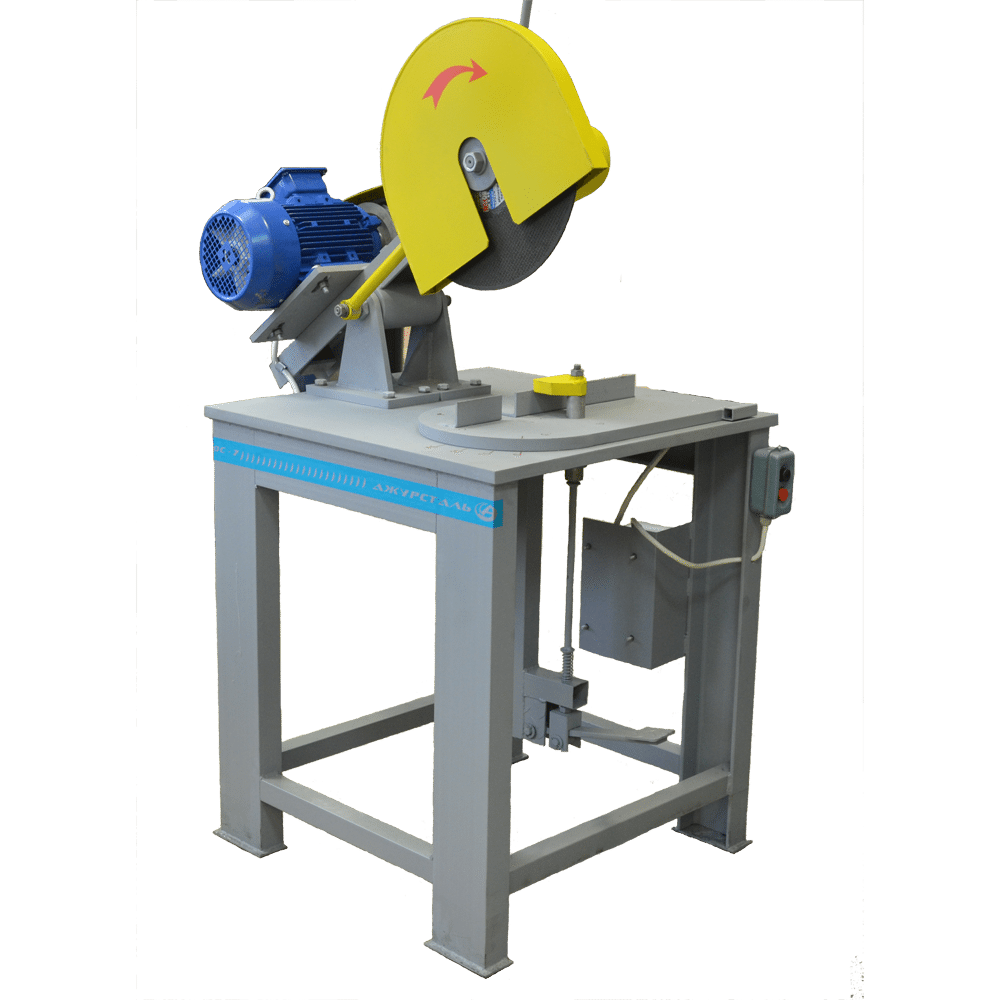

Зачистной станок предназначен для механической обработки наружных поверхностей профильных труб от ржавчины.

Преимущества станка

- Очистка производится одновременно по двум противоположным плоскостям.

- Обработка профиля от 10 до 90 мм. (Также изготавливается модификация для обработки профиля до 100мм. Такая модификация предполагает использование станка с обязательной системой рольгангов на входе и выходе станка, которую можно также заказать у нас.)

- Подача заготовки производится автоматически

- В станке имеется функция реверса подачи заготовки

- Улучшаются условия труда, т.к. в станке имеются патрубки для подключения пылесоса или вытяжки.

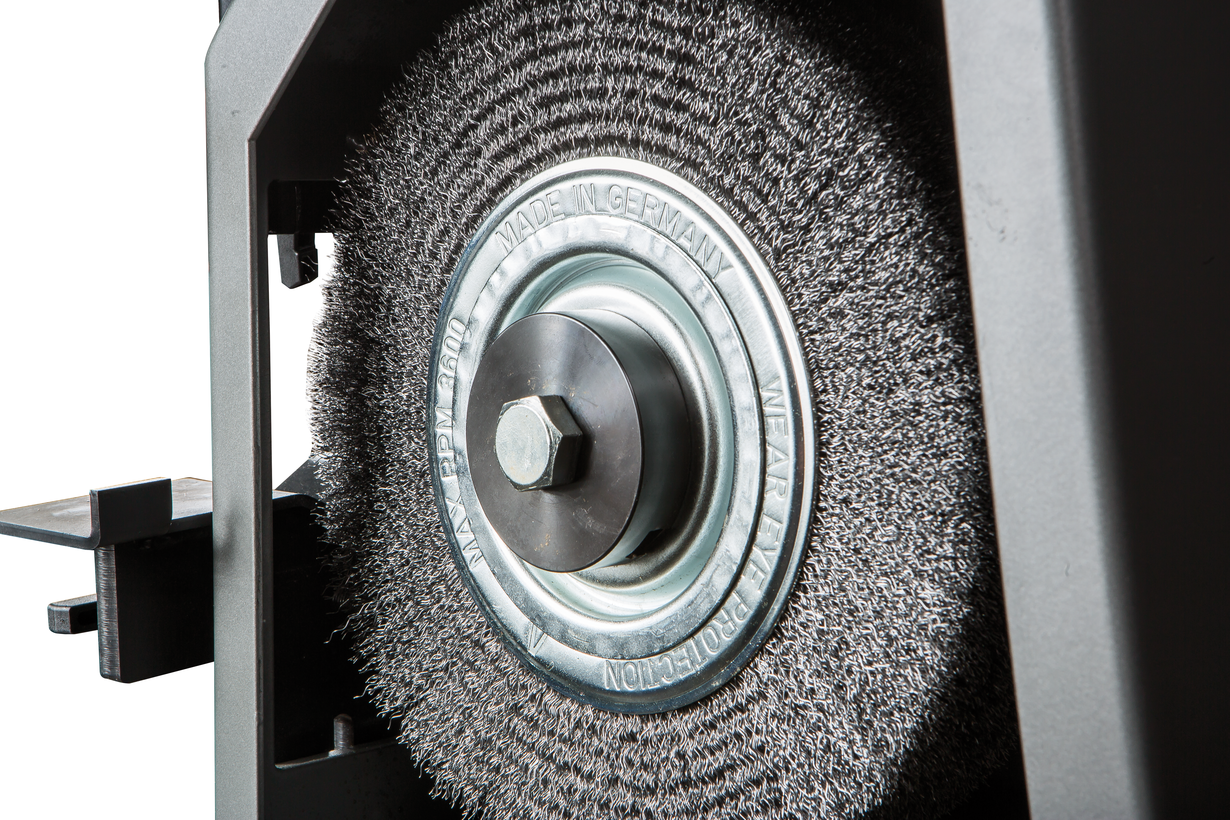

- Инструментом станка является корр-щетка (щетка чашка) для УШМ.

- На станке возможна обработка

На зачистном станке допускается обработка круглых труб, при использовании инструмента с щетиной из мягкой проволоки.

Технические характеристики:

Размер обрабатываемого профиля…………………….от 10 до 90/100 мм

Минимальная длина обрабатываемой детали………..350 мм

Скорость подачи детали…………………………………0,2 м/сек

Мощность……………………………………………………2 х 2,2 кВт (3000 об/мин) – обработка

……………………………………………………………….0,25 кВт (1500 об/мин) — подача

Напряжение питания………………………………………3 х 380 В

Рабочий инструмент………………………………………кор. — щетка тарельчатая Ø = 105÷125 мм

Габаритные размеры………………………………………850 х 600 х 1500 мм

Масса………………………………………………………..250 кг

Стоимость станка 195 000 р (вкл. НДС)

Видео работы станка можно посмотреть перейдя по ссылке: http://youtu. be/6QlUxwUwWYI

be/6QlUxwUwWYI

Отгрузка станка производится транспортными компаниями.

При отгрузке станок закрывается фанерным коробом.

Ориентировочную стоимость доставки до вашего города можно определить ниже:

Станок РП 4-80 для четырехсторонней очистки профильных труб от ржавчины

Обработка за 1 проход 3000 метров в смену

Назначение

Предназначен для очистки наружных поверхностей профильных труб от ржавчины с одновременной обработкой по четырем сторонам. Станок РП 4-80 обрабатывает от ржавчины стальные трубы размером от 20х20 до 80х80 мм. Обработка выполняется стальной щеткой, подача и протягивание материала осуществляется механически.

Техническая характеристика

| Размер заготовки, мм | 20х20 … 80х80 |

| Длина заготовки, мм | 2000 … 11000 |

| Подача заготовки | механическая |

| Обрабатываемый материал | сталь |

| Мощность двигателя щетки, кВт | 4х2,2 |

| Диаметр щетки, мм | 150 |

| Скорость подачи, м/мин | 0,1…12 |

| Производительность, пог. м/ч | 1500…3000 |

| Длина роликового стола в комплекте, мм | 4000 |

| Вес станка, кг | 450 |

| Установленная мощность, кВт | 9,5 |

| Размеры ДхШхВ | 1500х1500х970 |

Мы знаем 5 преимуществ перед аналогами

- Обработка без пыли

- Специальные станочные щетки из легированной стали

- Расходные материалы всегда в наличии

- Качественные и прочные элементы конструкции

- Фирменное заводское изготовление

Стоимость и сервис

- Станки со сроком поставки

- Выгодная инвестиция в ваш бизнес

- Профессиональная техническая консультация

- Фирменная гарантия изготовителя 1 год

- Послегарантийная поддержка запчастями

- Доставка по России и таможенному союзу

Дополнительное оборудование

Контактная информация:

КБ Специальные Машины

эл. почта: [email protected]

телефон: +7 (4822) 47-64-74

почта: [email protected]

телефон: +7 (4822) 47-64-74

Станок для очистки профильной и круглой трубы PS-200

Станок предназначен для очистки внешней поверхности труб от ржавчины и других загрязнений кордщетками или с применением лепестковых барабанов. Виды сечения труб: квадратные, прямоугольные, круглые. Размер сечения от 20 до 200 мм длиной от 1200 мм до 12000 мм (возможно уменьшение минимальной длины заготовки). При длине заготовки более 3 м рекомендуется использовать роликовую подпорную стойку или рольганг.

Для поддержания чистоты на производственном участке в станке предусмотрено подключение к аспирационной установке. Станок изготавливается полностью закрытым, с защитой со всех 6 сторон. Открытыми остаются окна загрузки и выгрузки заготовок. По требованию возможно изготовления пыленепроницаемой кабины. В этом случае обязательным является использование аспирационной установки с производительностью от 3000 м³/час.

Описание работы

труба поступает на приемный рольганговый стол либо транспортер и продвигается вручную, либо автоматически к роликам захвата на входе в очищенную установку. Возможно исполнение с загрузочным бункером подачи трубы из пачки. Труба проходит через зону очистки и выходит на транспортер выдачи.

Рабочая зона закрыта глухим корпусом с дверями для обслуживания и ремонта. Электрическая схема станка позволяет запускать двигатели обрабатывающих узлов парно (отдельно верх, отдельно низ). Запуск подачи трубы без запуска щеток блокирован. На корпусе станка предусмотрены аварийные выключатели (со стороны загрузки и со стороны выгрузки трубы), а также аварийный выключатель на корпусе электрического щита. Обязательно выполнение отдельного от электрического шкафа контура заземления станка. Схема питания с нулем обеспечивает надежность схемы в части отсутствия такого слабого элемента, как трансформатор напряжения.

Страна изготовления: Россия

| Технические характеристики бесцентрового шлифовального станка для обработки труб PS-200 | |

|

Длина обрабатываемой детали |

1200-12000 мм (возможно уменьшение минимальной длины заготовки) |

|

Размер сечений по внешнему диаметру |

20-200 мм |

|

Протяжка трубы |

Автоматическая вход-выход |

|

Рабочий инструмент |

Кордщетка 200х25 мм – 32 шт (по 8 шт на ось, всего 4 оси) –поставляется в комплекте Лепестковый шлифовальный барабан диаметром 200 мм шириной 50 мм – 16 шт (по 4 шт на ось). Барабаны в комплекте не поставляется. |

|

Скорость подачи |

8,5 м/мин |

|

Регулировка очистного механизма под размер детали |

Ручной (автоматическая –опция) |

|

Регулировка скорости подачи профильной трубы |

Отсутствует (возможность регулировки –опция) |

|

Регулировка скорости подачи круглой трубы |

Есть , поворотом подающего узла |

|

Точка подключения к аспирационной системе |

Есть. Рекомендуемая производительность аспирационной установки – 3000 м³/час |

|

Потребляемая мощность |

9,1 кВт, 380В , 3 ф |

|

Габаритные размеры (ДхШхВ) |

|

|

Масса |

900 кг |

Отзывы о Станке для очистки профильной и круглой трубы PS-200

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

Станок зачистной для зачистки профильной трубы.

вытяжка раскрой.frw

эскиз на резку.frw

Рама Зачистного сб.cdw

Чертежи на токарку.cdw

Комутация\22829. a3d

a3d

Комутация\22829.txt

Комутация\22829_01.m3d

Комутация\22829_02.m3d

Комутация\23054.a3d

Комутация\23054.txt

Комутация\23054_01.m3d

Комутация\23054_01.m3d.bak

Комутация\23054_02.m3d

Комутация\23054_03.m3d

Комутация\23113.m3d

Комутация\23113.m3d.bak

Комутация\23113.txt

Комутация\complete_osmoz_023711_ew.a3d

Комутация\complete_osmoz_023711_ew.txt

Комутация\complete_osmoz_023711_ew_01.m3d

Комутация\complete_osmoz_023711_ew_02.m3d

Комутация\head_023800_ew.a3d

Комутация\head_023800_ew.txt

Комутация\head_023800_ew_01. m3d

m3d

Комутация\head_023800_ew_02.m3d

Мотор АВЕ 071 4с\Крышка задняя.m3d

Мотор АВЕ 071 4с\Крышка задняя.m3d.bak

Мотор АВЕ 071 4с\Крышка передняя.m3d

Мотор АВЕ 071 4с\Крышка передняя.m3d.bak

Мотор АВЕ 071 4с\Мотор АВЕ 071 4с.a3d

Мотор АВЕ 071 4с\Мотор АВЕ 071 4с.a3d.bak

Мотор АВЕ 071 4с\Сборка.a3d.bak

Мотор АВЕ 071 4с\статор.m3d

Мотор АВЕ 071 4с\статор.m3d.bak

Чашка\Корпус.m3d

Чашка\Корпус.m3d.bak

Чашка\Шетина.m3d

Чашка\Щетка в сборе.a3d

втулка подачи.m3d

Втулка промежуточная.m3d

Втулка скользящая.m3d

Переходник на чашку. m3d

m3d

Пластина панели.m3d

Пластина передняя.m3d

пластина подачи.m3d

Пластина скользящая.m3d

Рама Зачистного.m3d

Каретка в сборе.a3d

Пара кареток в сборе горизонтальные.a3d

Сборка роликов оси.a3d

Сборка роликов.a3d

Мотор АВЕ 071 4с

Станок для зачистки круглых и квадратных труб из металла

В данном обзоре автор делится с нами очередной полезной самоделкой для домашней мастерской. Речь пойдет об изготовлении станка для зачистки круглых и квадратных (профильных) труб из металла.

Вручную чистить их болгаркой — не всегда удобно, да и долго. А с помощью этого станка обрабатывать заготовки намного легче и быстрее. Можно также полосы металла зачищать.

В качестве привода для станка мастер использует электродвигатель мощностью 250 W (980 оборотов в минуту).

Первым делом необходимо будет отрезать заготовки нужной длины из профильной трубы 25*25 мм и 20*40 мм. Свариваем их вместе. Сварные швы зачищаем.

Рекомендуем также прочитать статью-обзор: как сделать отрезной станок по металлу из болгарки (УШМ) и ненужных амортизаторов. В домашней мастерской такой станочек не помешает.

Основные этапы работ

На следующем этапе автор вырезает из листа металла две пластины и делает на них прорези (на расстоянии 65 мм друг от друга), разделив их таким образом на сегменты.

В одной из пластин необходимо сделать перфорацию. После этого сгибаем обе пластины и свариваем вместе. В результате получился желобок, по которому будут перемещаться обрабатываемые заготовки.

Из отрезков профтрубы 40*40 мм автор сваривает П-образное основание. К нему привариваем желобок и деталь, изготовленную в самом начале.

На последнем этапе останется только сделать подвижную площадку для электродвигателя, которая будет перемещаться вверх-вниз по направляющим, и крепим к ней возвратные пружины.

Подробно о том, как сделать станок для зачистки круглых и квадратных труб из металла, можно посмотреть на видео ниже. Обзор создан на основе авторского видеоролика с YouTube канала РОТОРКОР.

Оцените запись

[Голосов: 1 Средняя оценка: 5]Зачистной станок для профильной трубы

Станок для очистки профильных труб от ржавчины

Этот ролик канала “стас хам” про станок, предназначенный для зачистки профильных труб от досадной ржавчины, образующейся при их хранении на складах в ненадлежащих условиях. В данном случае профиль 40 x 40. Автор этой полезной модели пересмотрел большую количество таких устройств в интернете. Извлек всё самое лучшее из представленных конструкций и собрал простой, на скорую руку, станок. Однако его эффективность достаточно высока.

Однако его эффективность достаточно высока.

Используется щётка, ролики, мотор от газонокосилки, соединительные узлы. На видео показано, как мастер работает на своём приспособлении.

Вторая идея

Далее смотрите ещё более простую конструкцию.

У ведущего канала “СВОЙ БИЗНЕС” возникла необходимость в профильных трубах для изготовления каркаса. Однако профиль покрыт ржавчиной. В начале была идея зачищать болгаркой. Но мастер решил идти дальше и сделать небольшое простое приспособление для автоматизации процесса.

В примитивном, но работоспособном станке – болгарка, щетка, ряд узлов и деталей. Позволяет работать и зачищать профильные ржавые трубы в полуавтоматическом режиме.

Болгарка прикручивается к рабочей поверхности стола до тех пор, пока инструмент не начнётся прикасаться с ней. Контргайка ограничивает. Для упора приварена труба.

Предусмотрено, чтобы очищаемый профиль плотно проходил между щеткой и ограничительной стойкой. Когда болгарка включается, под влиянием центробежной силы щетина щетки раздвигается и в получившийся просвет вкладывается труба. Во избежание поломки учитывайте мощность болгарки.

При работе не забываем о технике безопасности, одеваем защитные очки, перчатки. Включаем агрегат и протаскивание профиль норма трубу через конструкцию приспособления.

Гибочная машина профиля трубы пробки металлического провода/ гибочный станок завальцовки

Станок для гибки труб с металлической полосой

/ трубогиб

Станокдля гибки труб

Станок для гибки трубСтанок для гибки труб

Описание производства

Опции

Опции

Опции

Опция

Опции

Опция

Опция

Опция

Опции

Опции

лист, плита, угол L, труба, труба и специальный профиль.

Система управления

Фабрика Введение

Мы специализируемся на проектировании, производстве, экспорте станков для обработки листового металла – особенно на канальных машинах с 1980 года, 61 страна.

Пожалуйста, свяжитесь со мной

, Гидравлический листогибочный станок для профильной трубы 3 Ролик 360 градусов прокатки алюминиевого профиля Профилегибочная машинаГидравлический листогибочный станок для труб с металлическим профилем 3 ролика 360 градусов прокатки алюминиевого профиля профилегибочный станок

Профилегибочный станок – это специальное оборудование, специально разработанное для гибки и формирования профилей. Он может изгибать металлические профили, такие как угловая сталь, листовая сталь, стальная швеллерная труба, стальная труба, профилированная сталь и т. Д.в цилиндрическую форму без изменения характеристик поперечного сечения. Или спиральная заготовка.

Описание продукта

1. Нижние ролики можно перемещать вручную, а верхние ролики – гидравлическую систему.

2. Станок может создавать более качественный профиль, изменяя расстояние между роликами.

3. Машина имеет высококачественную стальную конструкцию, закаленный вал, закаленные стандартные ролики.

4. Машина может быть изготовлена по горизонтали и вертикали.

5. Ножной переключатель включен и выключен, прост в эксплуатации.

6. Измените тип паза пресс-формы, можно обрабатывать различные металлические профили, такие как угловая сталь, плоская сталь, круглая сталь и другие профили поперечного сечения.

7. Машина адаптируется к среднему, массовому производству, скорость высокая, эффективность высокая.

Стандартное оборудование

- угловые ролики

- операционные инструменты

- инструкция по эксплуатации.

Дополнительные аксессуары

- пресс-форма для гибки тонких труб / толстых труб

- Профилегибочная форма

- Угловая стальная пресс-форма

- цифровой дисплей

- Специальный эксцентриковый направляющий ролик

Цифровой блок управления (опция)

- 8-осевой контроль положения

- Ручной / автоматический / полуавтоматический режим обучения

- 48 шагов, 1000 программных воспоминаний

- Сенсорный экран Easyview (от 5,7 “до 7,7” до 10 “) (640 × 480) или (320 × 240) разрешение

- Siemens PLC (256KB EPROM)

- Опционально для всех мотальных и профилегибочных машин

Область применения

Конструкция изогнутой стальной конструкции, аэропорт, стадионная арка, двери и окна, ненесущая стена, перила, освещение потолка, балконная конструкция, сетка, упакованный цилиндрический каркас, упакованный цилиндрический каркас, экологически чистая овощная теплица, душевая дверь, производственная линия дуги, спутниковые антенны , телефонные будки, металлическая мебель, оборудование для фитнеса, демонстрация дорожных шумовых барьеров, охранные железные дороги, каркасы автомобильных тоннелей и многие другие отрасли.

Технический параметр

Срок гарантии:

Срок гарантии качества нашей продукции составляет 12 месяцев с даты поставки. В течение гарантийного периода мы предоставим запасные части бесплатно, если возникло несоответствие качества. Если неисправности вызваны неправильной работой клиентов, мы предоставим клиентам запасные части по себестоимости.Мы также можем предложить гибкие расширенные гарантии в зависимости от конкретной ситуации.

Послепродажное обслуживание:

Наш инженер может поехать на ваш завод для установки и показать детали работы при условии, что вы предоставите авиабилеты в оба конца, оформление визы, питание и проживание. В свою очередь, ваши инженеры могут прийти на наш завод для изучения установки, эксплуатации и технического обслуживания бесплатно.

Почему выбирают нас:

1. Мы запустим машину в течение нескольких дней и используем ваши материалы для проведения теста.Только гарантируем, что машина покажет лучшую производительность, и тогда мы отправим.

2. Наши элитные команды могут предоставить вам профессиональные, индивидуальные и всесторонние услуги круглосуточно. Если вам нужна помощь, свяжитесь с нами по WHATSAPP, Skype, электронной почте или телефону.

Как мы можем предоставить вам эффективные услуги (решение по металлообработке):

Существует три следующих шага:

1. Соберите ваши требования исходя из вашей реальной рабочей ситуации.

2. Проанализируйте вашу информацию и предоставьте наш отзыв.

3. Предложите варианты, основанные на ваших конкретных потребностях. Например, рег. стандартные продукты, мы можем предложить профессиональные рекомендации; рег. Нестандартные продукты, мы можем предложить профессиональное проектирование.

ВПВ может производить круглые, прямоугольные и квадратные трубы.![]()

Технический процесс:

ВХОДНАЯ ЛИНИЯ

1- Размотчик с двойной полосой

2- Группа для соединения культур и полос

3- Аккумулятор с горизонтальной полосой

4000 ЧАСОВ

Начальное выравнивание5- Формующая группа

6- Направляющие ролики / направляющая шва

7- Сварка группы и удаление стружки

8- H.F Твердотельная сварочная машина

9- Охлаждающий туннель1

10- Калибровочная / калибровочная группа

11- Головки Turk (группа для профилирования и выпрямления)

СИСТЕМА ПИЛЫ И ПЕРЕКЛЮЧЕНИЯ

12- Группа холодной пилы

13- Конечный конвейер и стол с двумя штабелями

ЭЛЕКТРИЧЕСКИЕ И ЭЛЕКТРОННЫЕ СИСТЕМЫ

ГИДРАВЛИЧЕСКАЯ ГРУППА

ЗАПАСНЫЕ ЧАСТИ

| ДИАПАЗОН РАЗМЕРА ПРОФИЛЯ (MM) | ТОЛЩИНА (MM) | МАКС. СКОРОСТЬ | |||||

| Мин.D. | Макс. Наружный диаметр | Мин. С. | Макс. S. | Мин. | Макс. | ||

| SNM-TML 10/32 | Ø 10 | Ø 32 | 10 * 10 | 25 * 25 | 0,5 | 1,2 | 150 м / мин |

| SNM-TML13 / 38 | Ø 13 | Ø 38 | 10 * 10 | 30 * 30 | 0,6 | 2,0 | 150 м / мин |

| SNM-TML 16/51 | Ø 16 | Ø 51 | 15 * 15 | 40 * 40 | 0,7 | 2,50071 | 150 м / мин |

| SNM-TML 21/63 | Ø 21 | Ø 63 | 20 * 20 | 50 * 50 | 0,8 | 2,5 | 130 м / мин |

| SNM-TML 25/76 | Ø 25 | Ø 76 | 20 * 20 | 60 * 60 | 0,8 | 3,0 | 120 м / мин |

| SNM-TML 32/89 | Ø 32 | Ø 89 | 25 * 25 | 70 * 70 | 1,0 9007 1 | 3,5 | 110 м / мин |

| SNM-TML 38/102 | Ø 38 | Ø 102 | 30 * 30 | 80 * 80 | 1,2 | 6,0 | 100 м / мин |

| SNM-TML 51/127 | Ø 51 | Ø 127 | 40 * 40 | 100 * 100 | 1,5 | 6,35 | 70 м / мин |

| SNM-TML 89/168 | Ø 89 | Ø 168 | 70 * 70 | 120 * 120 | 2,0 | 7,0 | 50 м / мин |

| SNM-TML 114/219 | Ø 114 | Ø 1219 | 90 * 90 | 150 * 150 | 2,5 | 8,0 | 40 м / мин |

Зачистной станок – Самоделки ТУТ

Так как материал для работы поступает не всегда в идеальном виде, а точнее никогда, то необходимость зачистки от ржавчины возрастает, конечно без особых усилий можно взять щетку для болгарки и зачистить но в целях экономии ресурса болгарки и удобства зачистки проф трубы было решено сделать станок для зачистки профиля, квадрата ну и тому подобного материала.

В основе лежал двигатель 1,2 кВ 1420 об/мин. долго не думая как совместить щетку и вал двигателя я взял старую болгарку ,а точнее рабочий вал с резьбой отрезал от него лишнее и приварил его к валу двигателя, центровал по вращению сначала прихватил, а потом «на глаз» немного покрутив вал выровнял и обварил.

Теперь как совместили двигатель и щетку, делаем раму для данного станка на которой будет располагаться все его рабочие части. За основу рамы я использовал уголок сварил прямоугольную рамку к ней прихватил лист 3 мм в котором насверлил отверстия для крепления двигателя, так же сделал крепление из уголка для пусковой аппаратуры (выключатель, конденсаторы). Сама рама у меня будет крепиться к небольшом столику от трубогиба так что делаю несколько креплений для болтов М10.

Теперь что бы не держать профиль навесу и не подпирать его руками к щетке нужно изготовить направляющие валы, естественно как всегда обходимся без токарных работ. Для этого берем трубу в моем случае 32 мм она будет служить валом и отрезаем ее в максимальный размер того профиля который будем зачищать в моем случае это проф труба 100х100 и валики делаем такой же длинный.Делаем насечки на валах чтобы профиль по ним не скользил.

Во внутрь трубы по концам вместо подшипников ввариваем подходящие по диаметру шайбы, а в качестве внутренней неподвижной оси берем подходящий под внутренний диаметр шайбы пруток, естественно можно подобрать и подшипники и внутренний вал но особой пользы и экономии от этого не будет.

Теперь изготавливаем прижимной вал который будет прижимать зачищаемый профиль к щетке. Для этого берем наш валик и делаем 2 направляющие по краям валика для пружин которые будут давить на валик отталкиваясь от своего крепления. В качестве направляющих я взял шпильку с резьбой , а в качестве крепления изготовил небольшую рамку в высоту чуть выше самого валика , пружина упирается в рамку а шпилька с резьбой насквозь её проходит и закручивается гайкой, что бы гайки не открутились я решил их прихватить к шпильке. А для регулировки зазора между щеткой и прижимным валиком изготавливаем из уголков ползунки в которых делаем длинное продольное отверстие, длинна отверстия так же равна максимальной ширине зачищаемого профиля в моем случае немного больше 100 мм .

А для регулировки зазора между щеткой и прижимным валиком изготавливаем из уголков ползунки в которых делаем длинное продольное отверстие, длинна отверстия так же равна максимальной ширине зачищаемого профиля в моем случае немного больше 100 мм .

Остальные 2 валика располагаем в горизонтальной плоскости до и после щетки на них будет лежать и кататься зачищаемый профиль.

Вот так рама выглядет с установленным на нее двигателем и валиками:

Устанавливаем в распаичную коробку пусковые конденсаторы и выключатель.

В целях безопасности изготавливаем защитный кожух над щеткой чтобы ржавчина и проволока от щетки не разлетались, а в качестве напоминая о технике безопасности сделаем вот такой рисунок

Ну вот как то так получился наш самодельный станок для зачистки профиля

Всем спасибо за внимание, и естественно удачи в построении)

Понравилось это:

Нравится Загрузка…

Lincoln Electric MasterPipe Compact Profiler – станок для резки и профилирования труб с ЧПУ

Станок для резки труб с ЧПУ для многих отраслей промышленности

Профильный станок MasterPipe® Compact – это разнообразный станок для резки труб с ЧПУ, который может резать трубы и трубы диаметром от 1 до 8 дюймов. * Этот станок отлично подходит для производства перил и каркасов, а также производителей ограждений и производители труб любого типа от малых до средних.Операторы могут вручную скосить трубы, чтобы создать фитинги, почти готовые к сварке. У машины есть два варианта длины станины машины: 15 и 25 футов. Каждая ножка машины имеет максимальную грузоподъемность 100 фунтов, а общая максимальная грузоподъемность – 1000 фунтов.

Этот предел веса эквивалентен 20-футовой штанге 8-дюймовой трубы сортамента 80. Максимальная толщина стенки, которую можно разрезать на этом станке, составляет ¾ дюйма из низкоуглеродистой стали. Это достигается с помощью устройства плазменной резки FlexCut® на 80 А, которое входит в стандартную комплектацию каждого профилировщика Lincoln Electric MasterPipe® Compact Profiler.

Простота использования | Легкость извлечения

Станок оснащен плавающим 3-кулачковым патроном, который позволяет оператору легко загружать и выгружать трубы. Он также имеет положительный воздушный поток, который выдувается из патрона через трубу, что делает удаление дыма более эффективным. Просто разместите систему удаления дыма над разрезанным участком трубы, и дым должен идти прямо к источнику вытяжки.

В комплекте все необходимое для резки труб

MasterPipe® Compact Profiler стандартно поставляется с устройством плазменной резки FlexCut® 80.Этот аппарат плазменной резки режет на 65% быстрее, чем другие аппараты плазменной резки на рынке, и предлагает невероятный срок службы расходных материалов. Машина также управляется контроллером движения ACCUMOVE® и пользовательским интерфейсом Visual Machine Designer.

Доступ ко всему этому осуществляется через компьютер с сенсорным экраном, предварительно настроенный и установленный рядом с патроном станка. Все это предварительно подключено и поставляется с уже загруженным и готовым к запуску программным обеспечением. Современные программные технологии и логическая последовательность операций позволяют нескольким операторам легко овладеть машиной.Ознакомьтесь с приведенными ниже техническими характеристиками машины, а затем не забудьте запросить ценовое предложение, чтобы воспользоваться возможностями этой машины в своем собственном бизнесе.

Звоните сегодня, чтобы узнать цену или запросите цену ниже!

Позвоните сегодня одному из наших профессионалов в области плазменной резки с ЧПУ, чтобы обсудить покупку MasterPipe® Compact Profiler для вашего бизнеса. Они расскажут вам о конкретных приложениях нашей системы ЧПУ и о том, как она может улучшить ваш бизнес. Звоните сегодня! (775) 673-2200.

Они расскажут вам о конкретных приложениях нашей системы ЧПУ и о том, как она может улучшить ваш бизнес. Звоните сегодня! (775) 673-2200.

Вы также можете запросить смету, используя нашу форму ниже, чтобы получить мгновенную смету на машину.

Загрузите краткое описание продукта здесь

Щелкните здесь, чтобы загрузить краткое описание продукта Masterpipe Compact Profiler. Вы найдете обзор вместе с основными характеристиками машины.

Технические характеристики машины MP Compact Profiler

Входная мощность

Скорость перемещения Диаметр трубы

Грузоподъемность

Ходовой – продольный Вместимость пирса | Максимальная скорость резания

Угол скоса Привод вращения трубы

Линейное движение

Процесс резки Температура: (рабочая) Удаление дыма

|

Посмотрите образцы вырезок из профилировщика MasterPipe Compact в видео ниже!

youtube.com/embed/aDmefTDA7Ao” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Запросить ценовое предложение – получить ценовое предложение на профилировщик MasterPipe Compact по электронной почте

Доступно финансирование Lincoln Electric предлагает финансирование для станков для резки труб MasterPipe Compact Profiler |

|---|

Станок для плазменной резки и снятия фасок с ЧПУ цена

Цена машины будет отличаться в зависимости от таких факторов, как параметры и конфигурация.Для уточнения конкретных цен обращайтесь к нашим торговым представителям. Он поможет вам выбрать подходящие параметры и конфигурации и даст вам ценовое предложение.

Введение продукта:

Станок для плазменной резки и снятия фасок с ЧПУ представляет собой горизонтальную конструкцию. Разрез стальной трубы подвешена на устройстве трубы поддержку. Опорное устройство состоит из двух наборов роликов разных размеров, чтобы адаптироваться к изменению диаметра стальной трубы.После того, как стальная труба размещена на оборудовании, стальная труба зажимается на самоцентрирующемся патроне трехкулачкового рычажного механизма с помощью механизма зажима заготовки. Пользователь редактирует и генерирует данные резки в программном обеспечении для резки, а затем система ЧПУ управляет каждым механизмом для точной и эффективной резки в соответствии с данными резки.

Advantage

1. Станок для резки воздуховодов с ЧПУ прост и элегантен.

2.В системе резки используется пневматическое плавающее устройство регулировки высоты, которое особенно эффективно при резке стальных листов толщиной менее 5 мм. Принципиально решена проблема орудия, вызванная скоростной резкой.

3. Рама сварена со стальной трубой и обработана старением, вибрацией для снятия внутренних напряжений и имеет хорошую устойчивость.

4. Для всех видов вырубки листового металла, особенно для резки листового металла воздуховодов, точность резки достигает отличных показателей.При оснащении блоком питания плазменной резки American Hypertherm он может достичь нижнего предела точности лазерной резки.

5. Режущее отверстие маленькое, аккуратное, отсутствует явление пересечения, что позволяет избежать второго процесса обрезки.

6. Подходит для металлических пластин, таких как железная пластина, алюминиевая пластина, оцинкованная пластина, пластина из нержавеющей стали, пластина из титанового золота и т. Д.

7. Высокая скорость резки, высокая точность и низкая стоимость. Комплект электродов плазменного сопла стоит всего один доллар.

8. Система ЧПУ имеет высокую конфигурацию, автоматический запуск дуги, стабильную работу и вероятность успешного зажигания дуги более 99%.

9. Специальное программное обеспечение для разворачивания и резки воздуховодов предоставляется произвольно, без сложных чертежей и расчетов. Просто выберите соответствующий тип воздуховода и введите простые параметры, чтобы автоматически создать программу обработки для резки.

Характеристики:

1. На основной трубе можно вырезать множество цилиндрических пересекающихся линейных отверстий с разными направлениями и разными диаметрами, чтобы соответствовать условиям эксцентричного и неэксцентрического ортогонального и наклонного пересечения оси патрубка и ось основной трубы.

2. Конец пересекающейся линии может быть обрезан на конце патрубка для соответствия условиям эксцентричного и неэксцентричного вертикального пересечения и наклонного пересечения оси патрубка и главной оси трубы.

Конец пересекающейся линии может быть обрезан на конце патрубка для соответствия условиям эксцентричного и неэксцентричного вертикального пересечения и наклонного пересечения оси патрубка и главной оси трубы.

3. На конце круглой трубы можно обрезать скошенный конец.

4. Он может резать и сваривать колена на круглой трубе, а две стороны «Xiaomijie» срезаются под углом.

5. Он может обрезать конец линии пересечения ответвительной трубы, которая пересекает главную кольцевую трубу.

6. Он может вырезать квадратное отверстие, отверстие для талии и отверстие в форме эллипса в середине круглой трубки (квадратное отверстие и отверстие для талии можно закруглить).

7. Стальную трубу можно отрезать.

8. Можно проточить конец трубы.

9. Может выполнять двусторонние и трехходовые соединения труб.

Технические параметры:

| Модель продукта | QGVI-500 | QGVI-B500 |

| Количество осей управления ЧПУ | Три оси и две связи | Пять осей и четыре рычага 40 | Вращение шпинделя (код оси A) | Свободное вращение |

| Перемещение резака влево и вправо (код оси X) | Дополнительно (в зависимости от длины трубы) | |

| Перемещение резака вверх и вниз (код оси Z ) | ≤210 мм | ≤300 мм |

| Резак поворачивается влево и вправо (код оси U) | / | ± 60 ° |

| Поворот резака до и после резака (код оси V) | / | ± 60 ° |

| Диаметр резки | 50-500 мм | |

| Длина резки | 500-12000 мм | |

| Труба для газовой резки Толщина | 5-50 мм | |

| Толщина трубки для плазменной резки | В соответствии с выбранным источником питания для плазменной резки | |

| Скорость резки | 50-1500 мм / мин | |

| Скорость перемещения | 6000 мм / мин | Точность движения | ± 0. 2 2 |

От полосовой стали до стальных труб

Правка профильных труб

Утвержденные трубы, полученные на производстве, должны быть проданы напрямую. Это делается в правильной машине, которая подходит для любой длины. Правильная машина имеет шесть роликов для правки труб в холодном состоянии. Это делается по тому же принципу, что и на профилегибочной машине. Для дальнейшей отделки длинные трубы транспортируются на линию отделки.Далее следуют различные отделочные процессы, которые должны пройти длинные трубы при поперечной транспортировке.

В этом процессе трубы сначала проходят (снова) через холодную пилу и пресс для образцов. Трубы все еще можно проверить, если это еще не было сделано на выталкивателе сварочного аппарата.

После осмотра трубы сплющивают по линии наплавки. Там трубы очищают от заусенцев (которые образуются при распиловке) и делают прямыми. По желанию заказчика трубы могут иметь один конец раструба.Когда труба надувается, конец трубы нагревается и расширяется с помощью оправки.

После линии наплавки и раструба трубы попадают на испытательный пресс. Там они находятся под давлением жидкости до 700 бар. В тестовом прессе внутренняя стружка также удаляется промывкой.

Линию наплавки, испытательный пресс и секцию ополаскивания можно сдвинуть в одну сторону. Это делает их пригодными для отделки труб от 7 до 14 метров.

Забракованные трубы попадают в бункер для брака.Утвержденные трубы сначала транспортируются на роликовом транспортере мимо штамповочного станка, а затем в контрольный бункер. Отдел качества также может провести ультразвуковой контроль на месте установки штамповочного устройства.

Обработка труб длиной до ок. 7 метров выполняется на других установках и после правки также состоит из наплавки и нагнетания до давления 100 бар. Кроме того, можно снабдить концы трубы резьбой. Есть разные способы защиты труб.Может быть нанесен слой цинка или трубы могут быть покрыты слоем полиэтилена.

Станки для снятия фасок с труб | Грейферные фрезы

Прецизионная обработка труб Tri Tool

РепутацияTri Tool основана на точности, долговечности и общем качестве нашего оборудования, а наши грейферные резаки SB, RBL и TRIMAX серии 600 – это самые высокоточные станки для холодной резки труб и свидетельство нашей репутации. С труборезательными станками Tri Tool вы можете быть уверены, что используете лучший инструмент для решения ваших конкретных задач.Наши грейферы серии 600 обеспечивают прецизионную холодную резку труб и предназначены для работы в любых условиях, при любых размерах труб и материалах, а наши специалисты по станкам всегда готовы помочь вам получить оборудование, соответствующее вашим потребностям.

Это идеальная платформа для нашего широкого ассортимента принадлежностей, которые обеспечивают максимальную производительность для самых простых и самых сложных задач обработки: поточная резка, снятие фаски, растачивание, фрезерование, торцевание, отслеживание внешнего диаметра, снятие наплавки шва, одноточечная обработка , отслеживание шаблона и удаление сварных швов.

Наши грейферные ножницы могут упростить процессы резки по длине и подготовки концов под сварку, выполняя обе операции одновременно. Простые в настройке и эксплуатации, прецизионные станки для холодной резки труб серии 600 позволяют сократить трудозатраты и время на резку и снятие фаски, а также замену компонентов, что является идеальным решением для технического обслуживания оборудования, когда простой является критически важной экономической проблемой.

Лучшая в своем классе точность

Предназначен для максимальной прочности

Универсальность как для линейной, так и для торцевой обработки

Станок для холодной резки – зона без теплового воздействия

Быстрая, надежная производительность

Полный ассортимент принадлежностей

Tri Tool обеспечивает оптимальную скорость обработки труб и скорость подачи. Простая и надежная система управления подачей обеспечивает гибкость, позволяющую идеально подобрать глубину резания для любого материала. Блоки инструментов подвергаются термообработке для обеспечения долговечности, а детали, которые могут быть повреждены, такие как шестерни, пальцы и подшипники, защищены, чтобы снизить вероятность случайного повреждения. Шестерни полностью закрыты для повышения безопасности оператора.

Простая и надежная система управления подачей обеспечивает гибкость, позволяющую идеально подобрать глубину резания для любого материала. Блоки инструментов подвергаются термообработке для обеспечения долговечности, а детали, которые могут быть повреждены, такие как шестерни, пальцы и подшипники, защищены, чтобы снизить вероятность случайного повреждения. Шестерни полностью закрыты для повышения безопасности оператора.

Разработанные специально для работы в зонах с ограниченными зазорами, эти станки обладают функциями, позволяющими обрабатывать трубы в самых разных ситуациях, когда нельзя использовать другие станки для резки труб.

Поскольку грейферные резаки используют методы холодной резки труб, их можно использовать в контролируемых условиях, в которых газовые резаки с наружным монтажом неприемлемы. Резаками типа Clamshell можно управлять с помощью дистанционного управления, что делает их идеально подходящими для операций механической обработки в ядерных службах, взрывоопасных, токсичных, подводных и других опасных средах.

Грейферные фрезыTri Tool® обеспечивают превосходные результаты, обеспечивая точные допуски по диаметру и поверхности в пределах тысячных долей дюйма, что делает их идеальными для использования с современными системами орбитальной сварки.

Мы предлагаем четыре грейфера серии 600 для оптимальной универсальности:

Труботокарные станки TRIMAX® – самый безопасный и самый стабильный токарный станок с разъемной рамой на рынке на сегодняшний день

Грейферные станки с разъемной рамой RBL-G2 – высокоскоростной двигатель для безопасной и быстрой резки труб

Грейферные станки с разъемной рамой SB – универсальная холодная резка труб станок

SBCM токарные станки с разъемной рамой на подшипниках скольжения – быстрая и надежная резка и снятие фаски с продольных труб

Если ваша работа требует максимальной точности и долговечности поточного оборудования / оборудования для подготовки концов, выберите станки для холодной резки труб Tri Tool серии 600, обеспечивающие гарантированную производительность.

Обратитесь в Tri Tool за помощью при покупке следующего станка для холодной резки труб.

Почему вы должны учитывать их при следующем проекте бестраншейной реабилитации

Спирально-навитая футеровка – это хорошо зарекомендовавшая себя бестраншейная технология обновления самотечной канализации, ливневых стоков и водопропускных труб. Подобно трубам, отверждаемым на месте (CIPP) или скольжению, спирально-навитые футеровки представляют собой конструктивное решение для облицовки полностью изношенных трубопроводов с минимальным нарушением строительной площадки.

Однако особенности и преимущества спирально-навитых гильз значительно отличаются от аналогичных бестраншейных технологий.

Давайте подробнее рассмотрим спирально-навитую трубную футеровку, ее особенности и преимущества конструктивности.

Электронный бюллетень

Присоединяйтесь к растущему списку тех, кто уже получает нашу ежемесячную новостную рассылку.

Основы технологии спиральной навивки

Вкладыши со спиральной навивкой – это специальный экструдированный пластиковый гофрированный профиль, изготовленный из трубного ПВХ. Вкладыши изготавливаются непосредственно на месте с использованием механических мотальных машин, а ПВХ-профиль доставляется на строительную площадку на катушках.

Профильная полоса наматывается на существующую трубу с помощью стационарных или поперечно-намоточных машин, при этом края профилей соединяются в непрерывную облицовку. В результате в существующем трубопроводе появилась новая труба из ПВХ. (См .: ИНФОГРАФИЯ: Срок службы труб из стали, глины, полиэтилена высокой плотности и ПВХ.)

В результате в существующем трубопроводе появилась новая труба из ПВХ. (См .: ИНФОГРАФИЯ: Срок службы труб из стали, глины, полиэтилена высокой плотности и ПВХ.)

Спирально-навитый ремонт – это полностью структурное решение для ремонта, которое может быть разработано для полностью ухудшенных условий трубы, способного выдерживать все приложенные нагрузки. Этот метод разработан для растворов с плотным прилеганием или фиксированным диаметром от 6 до более 200 дюймов.

Применения со спиральной навивкой

Вкладыши со спиральной навивкой используются в системах самотечных труб, таких как канализационные системы, ливневые стоки и водопропускные трубы, и восстанавливают широкий спектр материалов труб, включая бетон, кирпич, глину, CMP и другие.

Кроме того, спирально-навитые вкладыши могут заменять круглые и некруглые формы, а также трубопроводы с радиусными изгибами.

Бестраншейный процесс футеровки

Процесс футеровки для восстановления спиральной навивки обычно выглядит следующим образом:

Очистка и осмотр труб

Труба очищается от мусора и проверяется для подтверждения состояния трубы.Если есть отводы, их местоположение обозначается системой видеонаблюдения (CCTV). (Читайте: Использование видеонаблюдения для проверки труб.)

Установка спиральной намотки

Наземная катушка подает полоски профиля ПВХ непосредственно внутри трубопровода, где сооружается футеровка.

Уплотнение и восстановление

Концы ПВХ-вкладыша запломбированы, и услуги возобновлены.

Оценка после реабилитации

Прокладка из ПВХ проверяется с помощью системы видеонаблюдения, чтобы убедиться, что процесс восстановления прошел успешно.

Монтажная установка обычно включает непрерывную полосу ПВХ-профиля, которая находится на катушке над землей. Затем эта полоса будет выведена с катушки через люк и подана в намоточную машину. Затем машина будет строить футеровку в процессе непрерывной намотки, сцепляя края профиля, чтобы сформировать последовательные намотки из ПВХ.

Профили ПВХ содержат уплотнительные материалы, которые образуют плотно прилегающий непрерывный механический замок, непроницаемый для воды или проникновения корней.(Читайте: Вредное влияние проникновения корней деревьев на трубопроводы с питьевой водой.)

В зависимости от проекта и производителя спирально-навитые вкладыши могут быть спроектированы как плотно прилегающие, так и залитые раствором фиксированного диаметра. Для меньших и средних диаметров (6–72 дюймов) существуют методы установки, при которых облицовка из ПВХ устанавливается как плотно прилегающая облицовка и не требует заливки цементного раствора в кольцевом пространстве.

Для труб большего диаметра и труб некруглой формы доступны решения с фиксированным диаметром. Некоторые профили имеют дополнительную стальную арматуру и могут быть спроектированы с использованием строительных или неструктурных растворов.

Постоянные исследования и разработки производителями спирально-навитых футеровок недавно представили ПВХ-профили и монтажное оборудование, которое может восстанавливать большие диаметры без необходимости заливки раствора в кольцевом пространстве.

Особенности и преимущества футеровки со спиральной навивкой

Облицовка труб из ПВХ – это другой подход, чем традиционные методы облицовки, с учетом уникальных функций, таких как:

Установка в реальном времени

В большинстве случаев спиральная навивка может быть установлена до 25 % – 30% потока внутри трубы. Это позволяет ограничить или даже не использовать байпас для проектов по ремонту труб, которые в противном случае потребовали бы обязательной байпасной перекачки.

Это позволяет ограничить или даже не использовать байпас для проектов по ремонту труб, которые в противном случае потребовали бы обязательной байпасной перекачки.

Минимальный размер над землей

Углеродный след спирально-навитой конструкции крайне минимален, даже для бестраншейной технологии. Площадка подготовки включает катушку ПВХ, силовой агрегат и тележку видеонаблюдения. Для крупномасштабных проектов на месте будет несколько катушек с профилем, чтобы удовлетворить ежедневные производственные потребности.

Механические установки

Поскольку восстановление спиральной навивки является полностью механическим процессом, нет стирола или загрязненной технологической воды, которые нужно было бы утилизировать.Процесс установки также позволяет подрядчику запускать или останавливать установку в любой момент по мере необходимости.

Восстановление конструкции и гидравлики

Спиральная реабилитация – это полностью структурная реконструкция, разработанная в соответствии с соответствующими стандартами ASTM, такими как ASTM F1697-18 и ASTM F1741-18.

Trulyless Trench Lining

Spiral Wound использует существующие точки доступа для завершения реабилитационных проектов. Это означает отсутствие выемки котлована или обратной засыпки. Намоточная машина может быть разобрана для прохождения через существующие люки, а затем снова собрана непосредственно внутри трубопровода.

Технологические достижения

Спирально-навитая футеровка – это непрерывно развивающаяся бестраншейная технология. Возможности в Соединенных Штатах значительно увеличились за последние несколько десятилетий, поскольку на рынок вышли новые производители.

Вкладыши теперь доступны для более широкого диапазона диаметров. Новые профили и современное монтажное оборудование постоянно внедряются для решения более широкого круга задач.

Новые профили и современное монтажное оборудование постоянно внедряются для решения более широкого круга задач.

Подрядчики понимают конструктивность и экологические преимущества использования спирально-навитых футеровок и теперь являются частью их бестраншейного инструментария.

|

| ||||||||||||||||

Бестраншейная санация канализации – Современная технология восстановления спирально-навитых труб – UNITRACC

Там, где процессы футеровки труб и укороченных труб сталкиваются с непреодолимыми рабочими пределами с точки зрения номинального диаметра и типа профиля, новейший метод спирально-навитой трубы почти всегда предлагает технически удовлетворительное и, прежде всего, экономичное решение проблемы.

Идея:

От бесконечного пластикового профиля к «трубе в трубе»

В идеале, бестраншейные (или «без рытье») процессы восстановления канализации, по определению, должны устанавливаться без какого-либо нарушения поверхности или проникновения в недра вообще. Бестраншейным методом восстановления труб с наибольшим потенциалом развития в настоящее время является так называемая спирально-навитая футеровка труб. С помощью этого метода футеровка изготавливается на месте путем наматывания бесконечной профильной полосы, проходящей через смотровой вал, в виде трубы.Спирально-навитая футеровка для труб была разработана в 1978 году под названием SPIREX и впервые поступила на рынок под названием Rib Loc в Австралии в 1979 году.

Новая спирально намотанная труба производится намоточной машиной, которая расположена в валу и, в зависимости от используемого процесса, либо проталкивает растущую спирально-навитую трубу внутрь, либо протягивает ее через трубу или конструкцию. Это техническое решение стало возможным благодаря конструкции профильной планки, намотки которой имеют трение и принудительную пазогребневую фиксацию. В особых случаях шпунт-паз заменяется сварным швом.

В особых случаях шпунт-паз заменяется сварным швом.

Конструктивные и технологические особенности, которые отличают различные варианты спирально-навитой футеровки в канализационной трубе:

- Бестраншейная установка

- Минимальное уменьшение поперечного сечения трубы

- Подходит для любых статических нагрузок

- Механическая, химическая и термическая стойкость к ожидаемым сточным водам

- Срок службы и наработка такой же, как у новой трубы

- Быстрое завершение работ без нарушения работы над землей

Доступные технологии спирально-навитых труб идеально подходят для реконструируемых конструкций с ограниченными размерами.Ниже определенного размера – ок. DN 800 – даже футеровки CIPP с трудом проходят сквозь конструкции вала. В большинстве случаев конус вала затем удаляется или работа выполняется с использованием установочной траншеи. Эти траншеи – обычная процедура для облицовки коротких участков труб номинального размера, достаточно больших, чтобы позволить людям проходить. Бесконечная профильная полоса для спирально-навитой трубы, напротив, всегда проходит через смотровую шахту, независимо от размера конструкции. Таким образом, в конечном итоге технология спирально-навитых труб является наиболее минимально инвазивным реабилитационным решением на рынке.

Формы футеровки спирально-навитых труб

«Основоположником технологии» всех процессов спирально-навивки труб была система, разработанная в Австралии в 1978 году, в которой полоса профиля ПВХ с двойным шипом-пазом наматывалась из стационарной намоточной машины, расположенной на валу, с образованием гильзы с фиксированный диаметр в старой трубе. Из этой первоначальной формы за прошедшие годы развились несколько практических методов, которые сейчас продаются почти исключительно SPR Group и используются дочерними компаниями KMG и Rabmer в Европе, Heitkamp в США, а также лицензированными партнерами в Азии. Используя технологию SPR ™, группа SPR (SEKISUI Pipe Reservation) сама внесла большой вклад в дальнейшее развитие спирально-навитой футеровки труб.

Используя технологию SPR ™, группа SPR (SEKISUI Pipe Reservation) сама внесла большой вклад в дальнейшее развитие спирально-навитой футеровки труб.

SPR ™ EX (РАСШИРЕНИЕ)

В связи с периодической потребностью в гибкой футеровке, которую можно было бы адаптировать к разной номинальной ширине старой трубы, компания SEKISUI Rib Loc разработала другой тип, который в настоящее время используется как SPR ™ EX. Как следует из первоначального названия, эта спирально-навитая труба способна расширяться. В нем используется ПВХ, но на этот раз профильная планка имеет двойной паз-гребень.Один из двух замков – первичный замок – может сдвигаться, в то время как вторичный замок фиксируется в процессе наматывания. В профиль встроена режущая проволока, которая также наматывается. Футеровка SPR ™ EX имеет меньший размер при намотке, как обычно, от пускового вала в трубу. Когда целевой вал достигнут, режущая проволока вытягивается. Это постепенно разрезает приклеенный вторичный замок по всей его длине, тем самым «разблокируя» его. Когда футеровка закреплена на концевом валу, а профиль наматывается от начального вала, футеровка скользит в первичном фиксаторе и расширяется в радиальном направлении, пока не будет плотно прилегать к стенке трубы.Этим методом также можно преодолеть незначительные различия в размерах. SPR ™ EX используется в круглых профилях в диапазоне от DN 200 до DN 750.

SPR ™ RO (ROTALOC)

Используя SPR ™ RO (известный на рынке как метод ROTALOC), облицовка производится из профильной полосы ПВХ. В настоящее время эту технику можно использовать в круглых профилях от DN 800 до DN 1800, и материал, из которого изготовлена старая труба, не имеет значения. Сама система основана на бесконечном ПВХ-профиле, армированном Т-образными стержнями, с одинарным паз-пазовым замком профиля, который обеспечивает длительную фрикционную фиксацию системы в обмотках.При использовании метода обратного осмоса SPR ™ намоточная машина является самодвижущейся и наматывает лайнер в канализацию с плотной посадкой, пока не достигнет торцевого вала. Профильная полоса непрерывно подается с катушки на поверхность и обрабатывается в намоточной машине.

Профильная полоса непрерывно подается с катушки на поверхность и обрабатывается в намоточной машине.

SPR ™ PE (RIBLINE)

В системе SPR ™ PE (RIBLINE) используется другой материал и другой процесс. Здесь обрабатываемая профильная полоса состоит не из ПВХ, а из ПНД, армированного полностью герметизированными стальными полосами.

Профиль не соединяется посредством шпунтового соединения, а непрерывно сваривается экструзионным сварочным аппаратом, соединенным с намоточным устройством. В этом случае намоточный блок неподвижен в валу, а полученный лайнер подается и наматывается в канализацию перед ним. Кольцевое пространство герметично закрыто для стабилизации положения футеровки. Поскольку в настоящее время SPR ™ PE может использоваться для размеров до DN 3000, в некоторых случаях также с использованием существующих стандартных валов, в этом диапазоне диаметров система является практически не имеющим аналогов методом бестраншейной реабилитации во многих областях применения.

Спиральнонавивка в специальных профилях: метод SPR ™

Гигантским шагом в развитии технологии спирально-навитых труб явилась разработка компанией SEKISUI Chemical Co. Ltd. процесса SPR ™. Принципиальное отличие этого метода от оригинального австралийского процесса заключается в том, что SPR ™ позволяет трубам любой геометрии быть намотанным – до номинального диаметра до DN 5500. Материал, используемый в процессе SPR ™, – ПВХ, при этом W-образный стальной профиль интегрирован в профильную полосу с целью усиления.Здесь, как и в случае с SPR ™ RO (ROTALOC), рама намотки не неподвижна в валу, а движется через конструкцию перед футеровкой. Таким образом, с SPR ™ не возникает трения между футеровкой и стенкой трубы. В результате из одной точки доступа можно наматывать трубы значительной длины. Единственный фактор, ограничивающий длину, – это засыпка кольцевого пространства.

Статическая способность системы SPR ™, однако, зависит не только от спирально намотанной трубы. Он специально устанавливается с точно определенным размером меньше размера и точно центрируется при закреплении в канализации. Наконец, система прокладок гарантирует, что требуемое кольцевое пространство одинаково повсюду. Создаваемое преднамеренное кольцевое пространство по частям заполняется быстротекучим, быстросхватывающимся специальным раствором в процессе намотки. Таким образом, футеровка SPR ™ действует как оболочка для новой минеральной стены конструкции – и только ее прочность определяет статические характеристики всей системы! Новая стена также навсегда отделена от канализации прокладкой из ПВХ, которая остается в канализации.Футеровка SPR ™ устраняет предпосылки для воздействия серной кислоты на незащищенные цементно-связанные поверхности, что, таким образом, четко отличает этот вариант от традиционных методов восстановления конструкции, таких как строительные растворы или бетонные покрытия.

Он специально устанавливается с точно определенным размером меньше размера и точно центрируется при закреплении в канализации. Наконец, система прокладок гарантирует, что требуемое кольцевое пространство одинаково повсюду. Создаваемое преднамеренное кольцевое пространство по частям заполняется быстротекучим, быстросхватывающимся специальным раствором в процессе намотки. Таким образом, футеровка SPR ™ действует как оболочка для новой минеральной стены конструкции – и только ее прочность определяет статические характеристики всей системы! Новая стена также навсегда отделена от канализации прокладкой из ПВХ, которая остается в канализации.Футеровка SPR ™ устраняет предпосылки для воздействия серной кислоты на незащищенные цементно-связанные поверхности, что, таким образом, четко отличает этот вариант от традиционных методов восстановления конструкции, таких как строительные растворы или бетонные покрытия.

Поскольку стандартная смотровая шахта достаточна для доступа к обмоточной раме и профильной полосе, SPR ™ часто оказывается единственным решением для восстановления проблемных крупнопрофильных конструкций с чрезвычайно плохой доступностью – особенно в тех случаях, когда траншея совершенно не подходит.Еще одним преимуществом является то, что изгибы также могут быть достигнуты с помощью футеровки SPR ™. Это объясняется тем фактом, что исторические центральные канализационные системы в городах не всегда строились прямыми линиями от одной шахты к другой, а изгибы были очень частыми.

.

2 патрубка на 140 мм

2 патрубка на 140 мм

Капельное орошение – это эффективный метод полива и подкормки сельскохозяйственных культур. Орошение через капельную линию наиболее эффективно для фруктов, овощей и цветов.

Преимущества капельного орошения включают снижение потребления воды, постоянный поток воды к корням, низкие эксплуатационные расходы, низкую вероятность появления сорняков и болезней.

Капельное орошение – это эффективный метод полива и подкормки сельскохозяйственных культур. Орошение через капельную линию наиболее эффективно для фруктов, овощей и цветов.

Преимущества капельного орошения включают снижение потребления воды, постоянный поток воды к корням, низкие эксплуатационные расходы, низкую вероятность появления сорняков и болезней.  Д.)), получая однородные и однородные гранулы. Особое внимание было уделено переработке вспененных материалов с открытыми порами, и полученные результаты превзошли все ожидания.

Д.)), получая однородные и однородные гранулы. Особое внимание было уделено переработке вспененных материалов с открытыми порами, и полученные результаты превзошли все ожидания.  Д.Оснащен накопителем смолы и одноступенчатым контролем заготовки. Инжектор для заготовки обеспечивает равномерную толщину за секунды.

Д.Оснащен накопителем смолы и одноступенчатым контролем заготовки. Инжектор для заготовки обеспечивает равномерную толщину за секунды.  Для смешивания цветов и предварительного нагрева всех видов пластмасс.

Для смешивания цветов и предварительного нагрева всех видов пластмасс. sureshengg.com

sureshengg.com