Задняя бабка токарного станка. Устройство и ремонт задней бабки

Устройство задней бабки токарно-винторезного станка

Общий вид и компоновка задней бабки токарно-винторезного станка показаны на рис. 33.

Технические характеристики, фотографии и чертежи приведены на странице Токарно-винторезный станок 1К62.

Задняя бабка служит для поддержания обрабатываемой заготовки при обработке в центрах и представляет собой вторую опору.

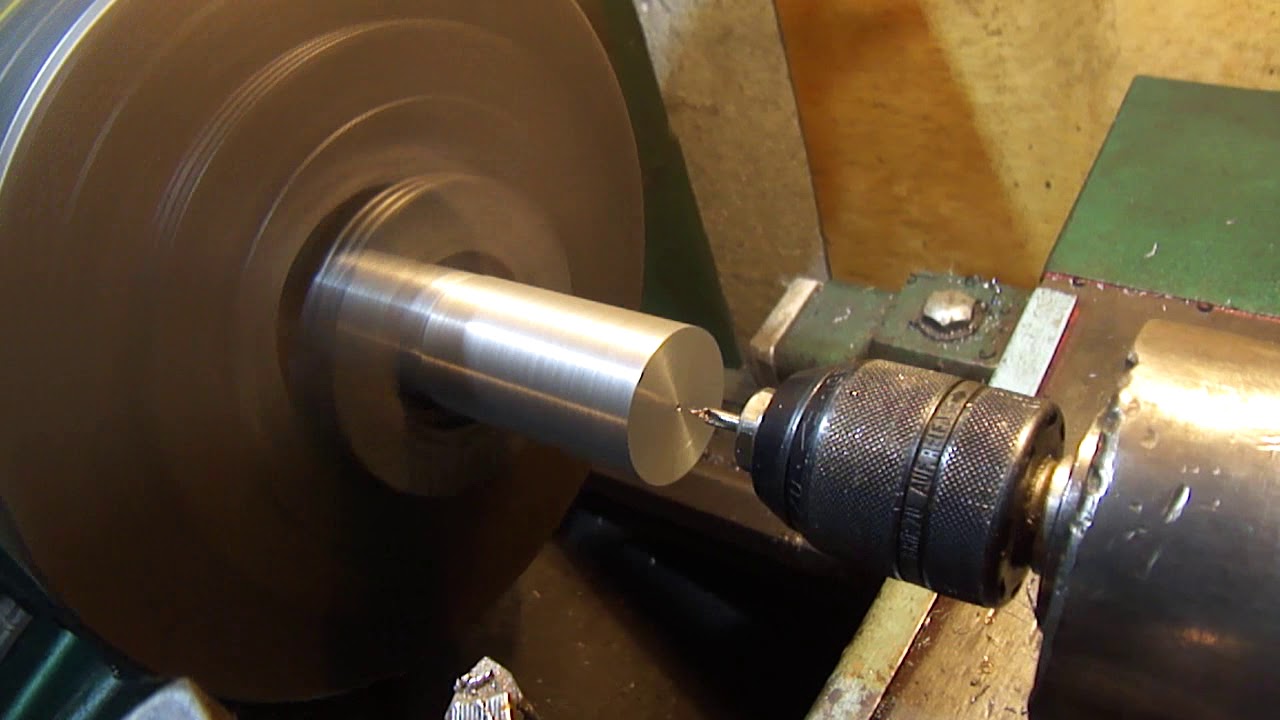

При сверлении задняя бабка специальным прихватом соединяется с кареткой суппорта и получает от него механическую подачу. Сверло вставляется в пиноль вместо центра.

Задняя бабка должна удовлетворять следующим условиям:

- ни при каких условиях произвольно не сдвигаться

- давать правильное положение оси центра

- давать возможность быстрой установки по оси станка

- предоставлять возможность точной установки обрабатываемой детали на обоих центровых отверстиях станка

- обеспечивать надежное направление шпинделя (пиноли) задней бабки и зажим его без нарушения положения оси

Устойчивость и надежное положение оси задней бабки являются необходимыми условиями для получения удовлетворительных результатов при обработке в центрах и устранения возможности аварий из-за вырывания обрабатываемой детали из центров.

Конструкции задних бабок очень разнообразны, но основные принципиальные схемы их имеют много общего. Поэтому, зная принципиальное устройство задней бабки какого-либо универсального токарного станка средних размеров, можно без труда разобраться в конструкции бабок других токарных станков.

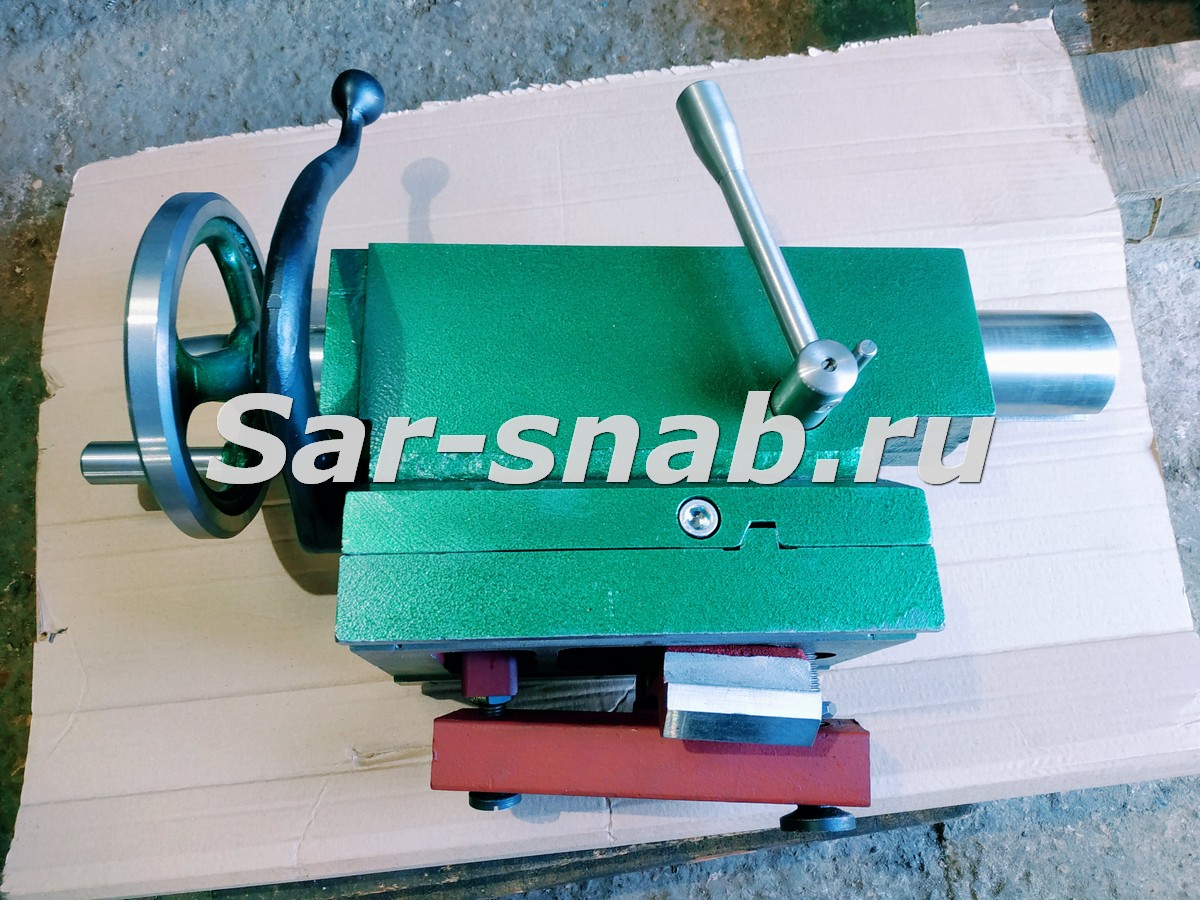

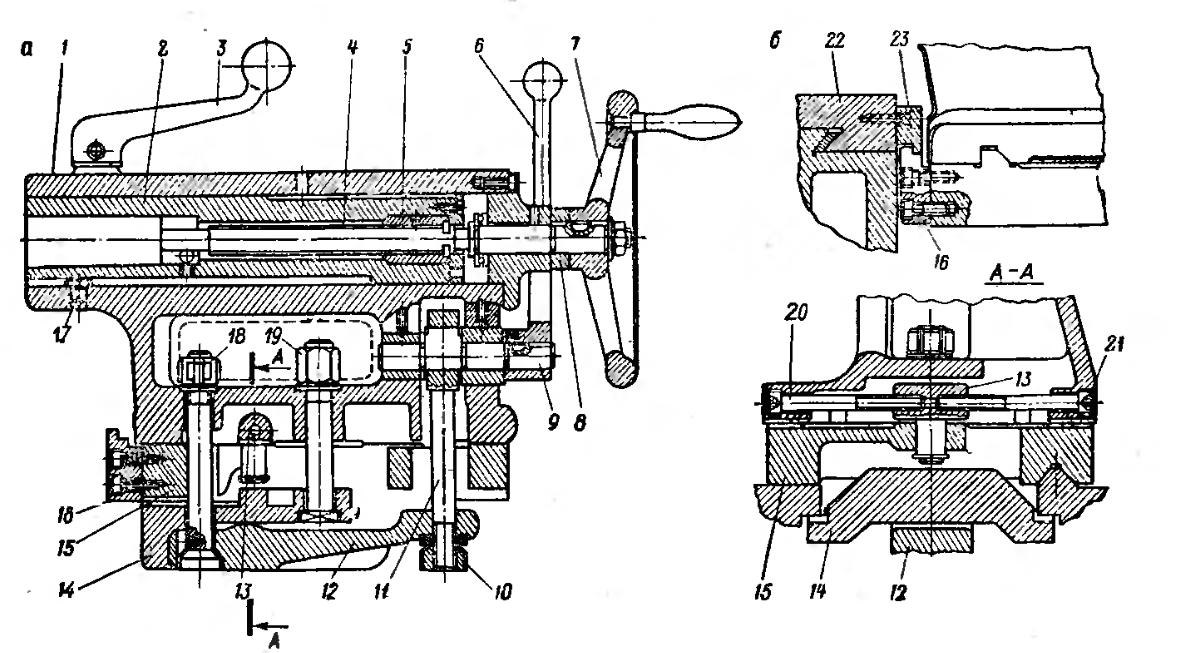

Рассмотрим конструкцию задней бабки токарного станка. Корпус задней бабки этого станка, как и большинства станков других типов, состоит из двух деталей: собственно корпуса 1 и основания (плота, мостика) задней бабки 2.

Плот (мостик) пришабривается по направляющим станины, а на верхнюю поверхность его устанавливается корпус.

Плоскости соприкосновения корпуса с плотом пришабриваются так, чтобы ось задней бабки по высоте совпадала с осью шпинделя станка и была ей параллельна. Параллельность осей достигается за счет пришабривания вертикальной грани направляющего буртика а плота. Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Боковое совпадение осей достигается перемещением корпуса по плоту при помощи винта с квадратной головкой и гайки. Корпус крепится к плоту и одновременно к станине при помощи двух болтов 4 и накладки 3.

Достижение совпадения осей шпинделей передней и задней бабок посредством шабровки опорных плоскостей корпуса бабки требует значительной затраты времени. Поэтому, как правило, при капитальном ремонте совпадение осей передней и задней бабки достигается за счет расточки отверстия под шпиндель задней бабки. При этом возникает необходимость замены шпинделя задней бабки, который окончательно протачивается по наружному диаметру лишь после расточки корпуса задней бабки.

Шпиндель (пиноль) задней бабки 7 представляет собой пустотелый цилиндр, передний край которого выполнен в виде конуса Морзе в который вставляется центр 6 или сверло, а в задний — гайка 9. При помощи этой гайки и винта 8 с маховиком 10 шпиндель может передвигаться вдоль оси. Шпонка 5 предохраняет шпиндель от поворота. Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

Шпиндель зажимается рукояткой, которая имеет на конце правую и левую нарезки для зажимных сухарей. При убирании шпинделя полностью в заднюю бабку винт 8 своим торцом упирается в торец центра 6 и выталкивает его из корпуса шпинделя. Таким образом, в этой конструкции выбивание центра из конуса очень удобно.

У тяжелых станков шпиндель не имеет гайки, нарезка сделана непосредственно на шпинделе, а втулка маховика является гайкой. Из такого шпинделя выбить центр с торца невозможно. Поэтому обыкновенные центры для таких шпинделей не годятся; центры должны быть с нарезкой. На нарезку навертывается гайка, при помощи которой можно выпрессовывать центр, или на центрах делаются лыски, которые дают возможность ключом повернуть центр и тем самым освободить его из гнезда. Пользование простыми центрами у этих станков должно быть запрещено, так как они запрессовываются и выбить их можно только ударами кувалды или разогревом шпинделя паяльными лампами. Это приводит к порче конуса шпинделя.

При обработке пологих конусов необходимо смещать центр задней бабки в поперечном направлении. Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

Для этой цели корпус задней бабки и основание связаны друг с другом поперечной шпонкой. Поперечное смещение корпуса бабки относительно основания производится винтами и гайкой.

Задняя бабка токарного станка 1к62. Сборочный чертеж

Задняя бабка токарного станка. Сборочный чертеж. Смотреть в увеличенном масштабе

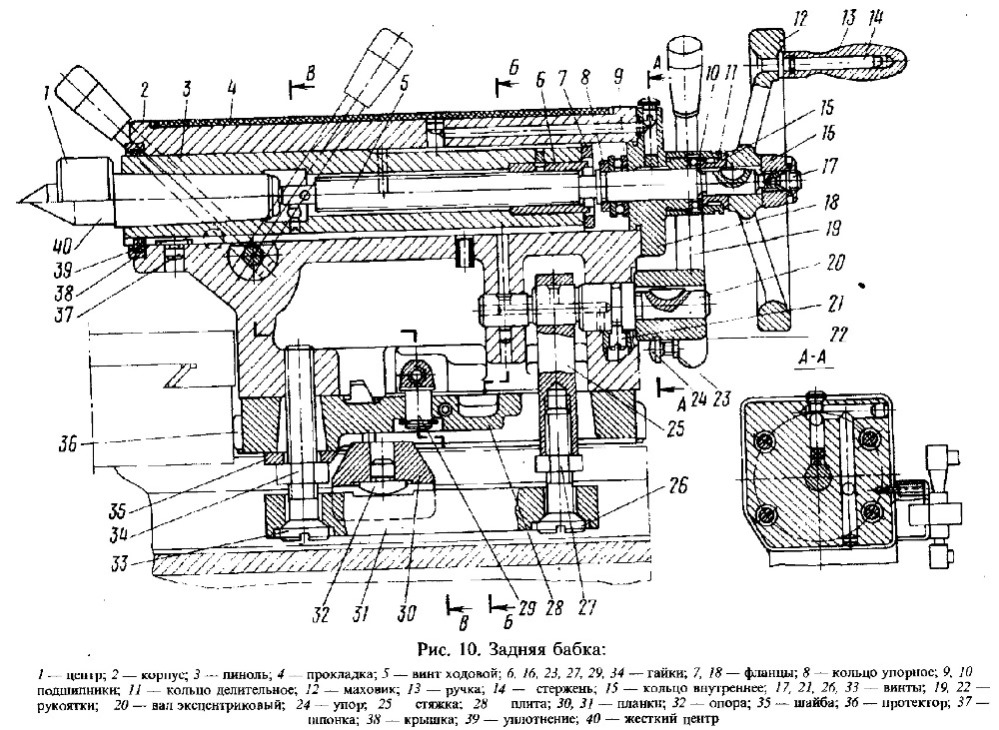

Задняя бабка токарного станка 16к20. Сборочный чертеж

Задняя бабка токарного станка. Сборочный чертеж. Смотреть в увеличенном масштабе

Ремонт и восстановление задней бабки токарного станка

При ремонте задней бабки восстанавливают точность сопряжения поверхностей мостика со станиной и корпусом, точность отверстия корпуса и высоту центров передней и задней бабок, ремонтируют или изготовляют вновь пиноль, винт подачи и другие детали.

Наиболее трудоемкими являются операции по восстановлению точности отверстия в корпусе под пиноль и восстановлению высоты центров.

Отверстие под пиноль в корпусе ремонтируют притирами, растачиванием с последующей доводкой и с помощью акрилопластов.

Притирами обычно ремонтируют малоизношенные отверстия. При этом высоту центров восстанавливают постановкой на направляющие компенсационных накладок и изготовляют новую пиноль.

При ремонте растачиванием одновременно восстанавливают высоту центров. После расточки отверстие обычно доводят притирами, а пиноль изготовляют большего диаметра.

Акрилопластами восстанавливают как точность посадки пиноли, так и высоту центров. При этом пиноль не изготовляют, а ремонтируют.

Этот способ ремонта наиболее эффективный, так как он требует затрат времени и средств в 3—5 раз меньших, чем в первых двух способах.

Рассматриваемые ниже два варианта ремонта задней бабки наглядно подтверждают выгодность ремонта с применением акрилопластов, в частности стиракрила марки ТШ.

Ремонт корпуса и мостика задней бабки без применения акрилопласта

Последовательность ремонта следующая:

- Шабрят поверхность 9 корпуса (рис. 60). Количество отпечатков краски должно быть не менее 10 на площади 25 X 25 мм

- Фрезеруют поверхность 10 мостика 8 и устанавливают накладку на клею или на винтах.

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят - Шабрят сопрягаемые с корпусом поверхности мостика (по корпусу). Количество пятен при проверке на краску — не менее 10 на площади 25 X 25 мм. Выступ мостика должен плотно входить в паз корпуса (без люфта)

- Шабрят поверхности мостика по направляющим станины. Количество отпечатков краски — 10—15 на площади 25 X 25 мм. Одновременно при шабрении добиваются горизонтальности поверхности, сопрягаемой с корпусом, с точностью 0,05 мм на 1000 мм длины. Проверку ведут по уровню, устанавливаемому на поверхности 9 вдоль и поперек направляющих станины. Станину устанавливают и выверяют по уровню, при этом плоскость для крепления коробки подач должна располагаться строго вертикально.

- Скрепляют мостик с корпусом

- Закрепляют бортштангу в шпинделе передней бабки станка. Ось бортштанги в месте крепления резца должна быть выше нормального положения оси шпинделя на 0,05 мм, для чего: измерительный стержень индикатора, закрепленный на суппорте станка, подводят к верхней образующей бортштанги (у места крепления резца) и фиксируют это положение; ослабляют передние болты крепления передней бабки (ось шпинделя уже выверена параллельно направляющим станины), с помощью рычага несколько приподнимают переднюю часть, под передние концы направляющих подкладывают фольгу толщиной 0,02—0,05 мм и закрепляют бабку на станине; подводят индикатор к верхней образующей бортштанги и замечают новое ее положение, при котором ось бортштанги должна быть расположена выше оси шпинделя на 0,05 мм.

- Устанавливают заднюю бабку впереди каретки суппорта и накладывают груз для жесткости

- Растачивают отверстие для пиноли в корпусе задней бабки (за 2—3 прохода), скорость вращения шпинделя 250 об/мин; подача 0,1 мм/мин. При этом чистота поверхности должна быть не ниже V5, конусность — не более 0,02 мм, овальность — не более 0,01 мм.

- Шлифуют отверстие в корпусе с помощью разжимной оправки, закрепленной в шпинделе, и наждачной бумаги. Скорость вращения шпинделя 500—800 об/мин, подача 10—15 м/мин. Чистота поверхности V7, конусность — не более 0,02 мм, овальность — не более 0,01 мм

- Производят доводку отверстия в корпусе с помощью чугунного притира. Скорость вращения шпинделя 200—300 об/мин, подача — 5—8 м/мин. При этом достигается чистота поверхности V 8, конусность должна быть не более 0,01 мм, овальность — не более 0,005 мм.

- Удаляют фольгу из-под направляющих передней бабки и закрепляют переднюю бабку на станине. Собирают заднюю бабку с вновь изготовленной и пригнанной по месту пинолью.

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли.

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли. - Проверяют положение пиноли по отношению к направляющим станины и совпадение центров передней и задней бабок, согласно техническим условиям по ГОСТу 42—56.

Рассмотренный технологический процесс задней бабки широко применяется на многих заводах, несмотря на значительную его трудоемкость.

Восстановление задней бабки акрилопластом

Восстановление задней бабки акрилопластом весьма прост и эффективен, так как отпадают операции по точной расточке и доводке отверстия корпуса и создается возможность сохранения старой пиноли. Ремонт мостика производят так же, как при ремонте без акрилопласта.

Технологический процесс восстановления отверстия корпуса задней бабки включает следующие операции:

- Отверстие под пиноль в корпусе 4 задней бабки (рис. 60) растачивают на расточном или токарном станке, при этом снимают слой металла, равный 2—3 мм.

Чистота обработки должна соответствовать V 1, конусность и овальность допускаются не более 0,5 мм.

Чистота обработки должна соответствовать V 1, конусность и овальность допускаются не более 0,5 мм. - В шпинделе 2 передней бабки 1 станка, ось которого выверена на параллельность направляющим станины, устанавливают пустотелую оправку с пробкой 7. Наружный диаметр цилиндрической части оправки соответствует наружному диаметру отремонтированной пиноли и имеет размер на 0,01 мм больший, чем пиноль.

- Вращением шпинделя 2 проверяют биение оправки, которое должно быть не более 0,15—0,18 мм, и устанавливают шпиндель так, чтобы образующая оправки с наибольшим плюсовым отклонением располагалась над осью шпинделя. Такое расположение оправки обеспечивает установление разности высоты центров передней и задней бабки (0,05—0,07 мм) в соответствии с требованиями технических условий.

- В корпусе задней бабки 4 над отверстием для пиноли сверлят три отверстия диаметром 6—8 мм; отверстия располагают по середине и по краям корпуса

- Обезжиривают расточенное отверстие корпуса и просушивают в течение 15—20 мин до полного испарения растворителя

- На оправку наносят тонкий равномерный слой мыла, устанавливают корпус задней бабки и закрепляют его болтами на станине

- Отверстие под пиноль (пространство между оправкой и корпусом бабки) герметизируют кольцами и пластилином 6; так же герметизируют отверстия устройств крепления пиноли, а над тремя просверленными отверстиями устанавливают из пластилина три воронки 3 и 5.

- Приготовляют раствор акрилопласта и заливают в среднюю воронку. Заливку завершают, когда масса стиракрила частично заполнит крайние воронки

- Залитую заднюю бабку выдерживают на месте не менее 2 ч при температуре 18—20° С

- Сдвигают заднюю бабку, защищают корпус от пластилина и приливов пластика, делают смазочные канавки, сверлят отверстия, долбят шпоночный паз и производят сборку задней бабки

Ремонт пиноли задней бабки

Этот процесс включает операции по шлифованию наружного диаметра и восстановлению конусного отверстия путем установки компенсационной втулки.

Компенсационная втулка (рис. 61, а) имеет цилиндрическую форму снаружи и конус внутри. Втулку часто изготовляют из цементируемой стали, при этом конус закаливают до HRC 58—60. Толщина стенки втулки около наибольшего диаметра конуса принимается от 2 мм и более (в зависимости от диаметра пиноли).

Наружный диаметр втулки изготовляют по расточенному отверстию пиноли с зазором 0,05 мм, чистота обработанной поверхности V5—V6.

Втулку на клее устанавливают в пиноль и после затвердения (через 24 ч) шлифуют конусное отверстие.

Для примера приведем технологию восстановления пиноли задней бабки токарно-винторезного станка модели 1Е61, которая состоит из двух этапов:

- изготовление компенсационной втулки (рис. 61, а)

- ремонт пиноли (рис. 61, б)

- Вытачивают втулку с технологическими припусками, конус Морзе № 3, под шлифовку натяг 7—8 мм, не считая припуска 5 мм. Цементируют на глубину 0,8—1,2 мм. Снимают технологические припуски, оставив по 1 мм на сторону.

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса).

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса). - Растачивают отверстие в пиноли Ø30А на длине 90 мм (выверяют на биение с точностью 0,05 мм, чистота обработки V 5). Устанавливают втулку на эпоксидном клее и выдерживают 24 ч при температуре 18—20° С. Вставляют пробки с двух сторон, зацентровывают с точностью до 0,02 мм, протачивают пиноль по верху в размер и подрезают передний торец, снимают фаски. Шлифуют наружный диаметр в размер. Фрезеруют смазочную канавку по эскизу. Гравируют цифры по эскизу. Снимают пробки. Затем выверяют пиноль с точностью 0,01 мм, шлифуют конус Морзе № 3 по пробке и передний торец как чисто.

У отремонтированной по такой технологии пиноли повышена износостойкость конусного отверстия, а стоимость ремонта значительно ниже стоимости изготовления новой пиноли.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Ремонт мостика задней бабки токарно-винторезного станка 1к62

youtube.com/embed/FjSOMXZ9RuA” frameborder=”0″ allowfullscreen=””/>

Расточка задней бабки токарно-винторезного станка

Притирка задней бабки токарно-винторезного станка

Юстировка задней бабки токарного станка

- Борисов Г. С. и Сахаров В. Л. Краткий справочник цехового механика. М., изд-во «Машиностроение», 1966.

- Гельберг Б. Т. Заводский опыт модернизации станков. Лениздат,1960.

- Гельберг Б. Т. и Пекелис Г. Д. Вопросы технологии и организации ремонта оборудования. М., Профтехиздат, 1960.

- Гельберг Б. Т. и Пекелис Г. Д. Ремонт промышленного оборудования.

М., изд-во «Высшая школа», 1967.

М., изд-во «Высшая школа», 1967. - Единая система планово-предупредительного ремонта и рациональная эксплуатация технологического оборудования машиностроительных предприятий. М., изд-во «Машиностроение», 1967.

- Клягин В. Н. Технические условия на ремонт металлорежущих станков нормальной точности. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Минкин А. С. Ремонт металлорежущих станков.Лениздат, 1962.

- Пекелис Г. Д. и Гельберг Б. Т. Восстановление и упрочнениедеталей технологического оборудования. М., изд-во «Машиностроение», 1964.

- Пекелис Г. Д. и Гельберг Б. Т. Механизация слесарно-ремонтных работ. М.—Л., изд-во «Машиностроение», 1967.

- Пекелис Г. Д. и Гельберг Б. Т. Ремонт металлорежущих станков и кузнечно-прессового оборудования по типовым технологическим процессам. М., изд-во «Машиностроение», 1967.

- Пекелис Г. Д., Гельберг Б. Т. и Гордин Ю. Н. Централизация и специализация ремонта оборудования в производственном объединении,ЛДНТП, 1967.

- Проников А. С. Расчет и конструирование металлорежущих станков. М., изд-во «Высшая школа», 1967.

- Шейнгольд Е. М., Нечаев Л. Н. Технология ремонта и монтажа промышленного оборудования. М.—Л., изд-во «Машиностроение», 1966.

- Щебров В. М. Ремонт машин и механизмов. М., изд-во «Высшая школа», 1964.

- Якобсон М. О. Технология станкостроения. М., изд-во «Машиностроение», 1968.

Список литературы:

Пекелис Г. Д., Гельберг Б.Т. Л., «Машиностроение». 1970 г.

Читайте также: Заводы производители металлорежущих станков в России

Полезные ссылки по теме

Каталог справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Винт задней бабки 1К62.03.37/16 с гайкой

Винт задней бабки 1К62.03.37/16 с гайкой

Любое производство непомерно немаловажна для процветания хозяйства. Немаловажную роль выполняют металлообрабатывающие агрегаты. Эти точнейшие и надежные узлы без каких неосуществим рост и приумножение в данном участке хозяйства. Нынче в этой области картина сложена сильно унылая. Число жизнедеятельных фирм разработки станков невысоко, а других, собственно, не возводится по непонятным предлогам. Следственно на российских фабриках повсеместно споро применяются станки ушедшей поры. Хотя минуя много времен станки не теряют важности применения вследствие благонадежности и исправности. Все же узлы этих агрегатов ломаются.

Немаловажную роль выполняют металлообрабатывающие агрегаты. Эти точнейшие и надежные узлы без каких неосуществим рост и приумножение в данном участке хозяйства. Нынче в этой области картина сложена сильно унылая. Число жизнедеятельных фирм разработки станков невысоко, а других, собственно, не возводится по непонятным предлогам. Следственно на российских фабриках повсеместно споро применяются станки ушедшей поры. Хотя минуя много времен станки не теряют важности применения вследствие благонадежности и исправности. Все же узлы этих агрегатов ломаются.

Наш завод освоил разработку запчастей токарных машин – задняя бабка 1К62. На сайте Вы заметите вдоволь занятного и полезного Вашей организации. Помимо поставляемые части обладают превосходными признаками выкрашивания также невысокой наценкой промышленного отрезка экономики. Станкозавод поставляет продукцию – консоль, пиноль, каретка, валики, винт задней бабки 1К62, патрон. Оснастка – опора, ручки, таблички. Помимо емкие производственные силы позволяют выполнять колоссальные задачи, каковые приобретатели вменяют рабочим, независимо от сложности и размера подряда. Завод исконно предоставляет работы термообработки, а также шлифование, сварка и пр.

Завод исконно предоставляет работы термообработки, а также шлифование, сварка и пр.

Плюсы партнерства с нами:

- Невысокая цена

- Пересылка ТК по стране

- Приобретение без перекупов

- Умелый выбор и помощь

- Качество и поручительство

С предприятием взаимодействуют большинство ведущих технологических производств России. Отменная надежность и гарантия сделают вероятным подбор заготовщика запчастей к станкам. Подробные и исчерпывающие материалы о заводе и поставляемой металлопродукции смотрите в схожем разделе портала. Мы автономно поставляем изрядно единиц прайса, следственно можем предложить адекватную расценку и аргументированные сроки отгрузки. Надеемся на плодотворное и полезное сотрудничество.

Производство Задней бабки оптом на экспорт. ТОП 13 экспортеров Задней бабки

Продукция крупнейших заводов по изготовлению Задней бабки: сравнение цены, предпочтительных стран экспорта.

- где производят Задняя бабка

- ⚓ Доставка в порт (CIF/FOB)

- Задняя бабка цена 31.

08.2021

08.2021 - 🇬🇧 Supplier’s Tailstock Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2021

- 🇺🇦 УКРАИНА (10)

- 🇩🇪 ГЕРМАНИЯ (6)

- 🇺🇿 УЗБЕКИСТАН (4)

- 🇮🇷 ИРАН, ИСЛАМСКАЯ РЕСПУБЛИКА (4)

- 🇳🇴 НОРВЕГИЯ (4)

- 🇨🇿 ЧЕШСКАЯ РЕСПУБЛИКА (3)

- 🇰🇿 КАЗАХСТАН (2)

- 🇳🇱 НИДЕРЛАНДЫ (2)

- 🇫🇮 ФИНЛЯНДИЯ (2)

- 🇮🇹 ИТАЛИЯ (1)

- 🇿🇦 ЮЖНАЯ АФРИКА (1)

- 🇨🇦 КАНАДА (1)

- 🇬🇧 СОЕДИНЕННОЕ КОРОЛЕВСТВО (1)

Выбрать Заднюю бабку: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

Заднюю бабку.

🔥 Внимание: на сайте находятся все крупнейшие российские производители Задней бабки, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки Задней бабки оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству Задней бабки

Заводы по изготовлению или производству Задней бабки находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить Задняя бабка оптом

Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить Задняя бабка оптом

приспособления для крепления обрабатываемых деталей для токарных станков

Изготовитель Машины и механические приспособления для обработки металлов

Поставщики части и принадлежности к станкам товарной позиций

Крупнейшие производители приспособления для крепления обрабатываемых деталей (не для токарных станков)

Экспортеры станки токарные металлорежущие горизонтальные

Задняя бабка 1К62.03.01 в Челябинске (Комплектующие для токарных станков)

Цена: Цену уточняйте

за 1 ед.

- Минимальный заказ – 1 ед.;

- Дата добавления 30.12.2016;

- Уникальный код – 13476411;

- Количество просмотров – 51;

Описание товара

Задняя бабка 1К62.03.01 для токарного станка 1К62.

ООО «Челябпромдеталь» специализируется на поставке запасных частей и комплектующих для металлообрабатывающего оборудования. Наше предприятие осуществляет изготовление и поставку запчастей к станкам токарной, фрезерной и плоскошлифовальной группы. Также имеем возможность изготовления комплектующих по чертежам заказчика или по индивидуальным заказам (чертежам).

Также имеем возможность изготовления комплектующих по чертежам заказчика или по индивидуальным заказам (чертежам).

Характеристики задней бабки 1К62.03.01

- — Страна производитель: Россия

- — Бренд: Челябпромдеталь

Товары, похожие на Задняя бабка 1К62.03.01

Задняя бабка 1К62, задняя бабка 1К62Д, задняя бабка 1М63, 163, задняя бабка 16К20, задняя бабка 1К625Д, задняя бабка 16К

Поделиться

Пожаловаться

Задние бабки в сборе к станкам в Челябинске:

Задняя бабка 1К62 в сборе,

Задняя бабка 1К62Д в сборе,

Задняя бабка 16К20 в сборе,

Задняя бабка 16К25 в сборе,

Задняя бабка 1К625Д в сборе,

Задняя бабка 1М63 в сборе,

Задняя бабка 163 в сборе,

Задняя бабка 1М65, 165 (корпус),

В наличии и под заказ._2020-05-20_10-25-21.jpg)

В наличии запчасти к токарным, фрезерным, сверлильным станкам: фрикционные валы, люнеты, фартуки, коробки подач, шестерни, валы, винты и т.д.

Ирина, сот. 8 912 3117605

Контакты

| Ф.И.О. | Сырова Ирина нет отзывов |

|---|---|

| Компания: | ООО «СтанкоПромСервис» |

| Страна: | Россия |

| Телефон: | +7 (351) 225-13-10 Сообщите, что нашли информацию на сайте «Элек.ру» |

| Факс: | +7 (351) 225-13-28 |

| Web: | http://sps-stanok.ru/ |

| ICQ: | 395622848 |

| Дата регистрации: | 25 декабря 2008 г. Последний вход вчера |

| Отправить сообщение |

- elec.ru/doska/1238162255/zapchasti-k-stankam-1k62-1k62d-ts-70-16k20-1k625-1.html”>ВКонтакте

Регулировка токарного станка 1к62 – Яхт клуб Ост-Вест

Рис.1.1.Токарно-винторезный станок 1К62

На рисунке показан токарно-винторезный станок 1К62. Станина 1, установленная на передней 2 и задней 3 тумбах, несет на себе все основные узлы станка. Слева на станине размещена передняя бабка 4, В ней имеется коробка скоростей со шпинделем, на переднем конце которого закреплен патрон 5. Справа установлена задняя бабка 6. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы) закрепляют в резцедержателе суппорта 7. Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке 8 и получающих вращение от ходового вала 9 или ходового винта 10. Первый используют при точении, второй — при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач 11. В нижней части станины имеется корыто 12, куда собирается стружка и стекает охлаждающая жидкость.

Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы) закрепляют в резцедержателе суппорта 7. Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке 8 и получающих вращение от ходового вала 9 или ходового винта 10. Первый используют при точении, второй — при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач 11. В нижней части станины имеется корыто 12, куда собирается стружка и стекает охлаждающая жидкость.

Расположение составных частей токарного станка 1К62

В процессе эксплуатации токарного станка рано или поздно вы столкнетесь с какой-либо неисправностью. Особенно высока вероятность поломки, если вы используете в работе агрегат с немалым «пробегом». В этом случае нужно быть готовым не только к мелким неисправностям, но и к возможной необходимости произвести капитальный ремонт токарного станка, а это весьма и весьма затратная затея.

К счастью, конструкция большинства агрегатов (особенно тех, что производились во времена СССР) достаточно проста для того, чтобы вы справились с ремонтом токарного станка без привлечения стороннего специалиста. Ниже на примере модели 1К62 мы рассмотрим самые распространенные поломки, причины их возникновения и методы устранения. Если на практике вы столкнетесь с описанными проблемами – скорее всего, вы сможете выполнить ремонт своими силами, следуя нижеприведенным рекомендациям.

Основные поломки, причины и методы их устранения

Первоначальная причина возникновения большинства неисправностей в работе токарного станка – неправильная эксплуатация и уход за оборудованием. Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Специалисты рекомендуют перед тем, как впервые приступать к работе за станком, подробно изучить рекомендации по эксплуатации и другую документацию, которая поставляется в комплекте с оборудованием. Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Теперь, когда вы узнали о тонкостях эксплуатации вашего «помощника», настало время изучить самые распространенные поломки и способы их устранения. Для удобства восприятия приведем советы по ремонту токарного станка 1К62 в виде списка:

- Станок не включается. Самая распространенная и наиболее простая в решении проблема. Она, скорее всего, связана с отсутствием сетевого напряжения. Мастеру рекомендуется проконтролировать наличие и показатели напряжения.

- Не удается с помощью рукояти переключить блок шестерен, агрегат издает типичный звук проскальзывания. Такого рода проблема связана с тем, что блок не выводится из холостого положения. Рекомендуется запустить повторно электромотор и осуществить включение передачи «на выбеге».

- Электромотор самопроизвольно отключается в процессе работы. Скорее всего, это срабатывает реле, защищающее силовой агрегат от чрезмерной нагрузки.

В этом случае мастеру стоит снизить интенсивность резания или подачи.

В этом случае мастеру стоит снизить интенсивность резания или подачи. - Недостаточно высокий крутящий момент шпинделя, который не достигает предела, указанного в документации. Проблема может состоять в недостаточно сильном натяжении ремней. Увеличив его, вы повысите крутящий момент. Еще одной причиной проявления проблемы может быть плохо затянутая фрикционная муфта, увеличив натяжение которой, вам также удастся повысить крутящий момент.

- Медленное торможение шпинделя. В большинстве случаев причина этой неисправности – недостаточно сильное натяжение ленты торможения. Увеличив этот параметр, вы отметите, что торможение стало более динамичным.

- Усиление подачи суппорта не достигает показателей, указанных в документации. Чтобы справиться с проблемой, специалисты рекомендуют сильнее затянуть пружину перегрузочного устройства.

- Охлаждающий насос не функционирует. Обычно возникновение этой проблемы связывают с недостаточно высоким уровнем охлаждающей жидкости в системе.

Долив ее, в большинстве случаев вам удастся устранить неисправность. Также причиной этой проблемы может оказаться выход из строя предохранителей. Обычная замена на новые решит внезапно возникшую перед вами задачу.

Долив ее, в большинстве случаев вам удастся устранить неисправность. Также причиной этой проблемы может оказаться выход из строя предохранителей. Обычная замена на новые решит внезапно возникшую перед вами задачу. - Чрезмерная вибрация станка во время работы. Причин это этому может быть несколько. Первая – это некорректный монтаж агрегата по уровню. В этом случае нужно выверить станок. Вторая возможная причина – это износ стыка направляющих суппорта. Подтяните прижимные клинья и планки, и, скорее всего, ситуация исправиться. Также чрезмерные вибрации часто связывают с некорректным подбором режима резания или с неправильной заточкой режущего инструмента.

- Точность обработки заготовки неудовлетворительная. Есть четыре основные причины такой проблемы. Это – поперечное смещение задней бабки, чрезмерный вылет зафиксированной в патроне конструкции, недостаточно жесткая фиксация держателя резца или патрона. В первом случае вам необходимо настроить положение бабки, во втором – поджать конструкцию центром или поддержать люнетом.

В третьем и четвертом случае вам следует подтянуть рукоять держателя резца или ремни крепления патрона.

В третьем и четвертом случае вам следует подтянуть рукоять держателя резца или ремни крепления патрона.

Нередко ремонт токарного станка 1К62 нужно произвести по причине неисправности смазочной системы. Если в маслоуказателе отсутствует слабая струя смазки, то это говорит о том, что винт упора рычага насоса не настроен. Мастеру нужно отрегулировать положение плунжера.

Если же струя масла есть, но она очень слабая, то, скорее всего, причина – загрязнение фильтра. Проблема решается банальной промывкой фильтра.

Кроме того, неисправность пружины плунжерного насоса может привести к полному отсутствию струи смазки в маслоуказателе. Заменив пружину, вы устраните проблему. Если же смазочная жидкость не подается на направляющие станины, то причина, скорее всего, лежит в загрязнении одного из клапанов плунжерного насоса. Опять же, ремонт заключается в тщательной промывке.

Итоги

Как видно, ремонт токарных станков можно производить самому, если разбираться в способах устранения основных неисправностей. Надеемся, что представленная информация сэкономит вам деньги и массу времени.

Надеемся, что представленная информация сэкономит вам деньги и массу времени.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Как устроено переключение передач на отвертке

Станок предназначен для выполнения различных токарных операций, в том числе для нарезания различной резьбы, и применяется в основном в условиях единичного и мелкосерийного производства. Эта машина наиболее широко используется в промышленности. Машина проста в обслуживании и надежна.

Конструкция и характеристики основных узлов станка

Общий вид и компоновка станка 1К62 (рис. 1)

Основные узлы станка: станина 13, служащая для соединения между собой всех узлов станка; передняя бабка 2, в которой размещены шпиндель 4 станка и редуктор; опора 11, на которой закреплен режущий инструмент; задняя бабка 15; коробка подачи 3, передающая вращение ролику 24 и шнеку 23; шкаф 20 с электрооборудованием станка; бордюры 22 и 29.

Станина станка 13 (см. Рис. 1, а) опирается на левую 29 и правую 22 бордюры, которыми она жестко скреплена. В левом постаменте размещен электродвигатель главного привода машины. В правом шкафу находится насос, подающий по шлангу охлаждающую жидкость к режущему инструменту. Жидкость стекает во внутреннюю полость шкафа из желоба 27. Наиболее точное положение подвижных частей машины обеспечивают совмещенные направляющие станины. Призматический а и плоский б (рис.1, б).

Передняя бабка 2 прикручена к левой стороне станины. Во внутренней части передней бабки размещены шпиндель 4 и редуктор, прикрытые сверху крышкой.

При необходимости обрабатываемый на станке стержень можно пропустить через сквозное отверстие шпинделя 4, а передний центр можно установить в коническое гнездо шпинделя. На правом выступающем конце шпинделя расположены центрирующий ремень, буртик и резьба для точного центрирования и крепления планшайбы с патроном 5, в кулачки которого устанавливаются заготовки.

Суппорт 11 предназначен для перемещения установленных на нем режущих инструментов и состоит из следующих основных частей: каретка 6, фартук 25, поперечный суппорт 7, средняя поворотная часть 8, верхний суппорт 10 и четырехместная оправка 9 для установки и установки. крепление режущего инструмента.

Каретка 6 перемещается в продольном направлении по призматическим a и плоскости b направляющим (рис. 1, б). Планки 1 и 2 каретки скользят по нижним направляющим d и c. Ручное перемещение каретки в продольном направлении осуществляется вращением маховика 26 (рис.1, а).

Фартук 25 жестко закреплен на каретке 6. Он содержит механизмы, преобразующие вращательное движение ролика 24 и винта 23 в поступательное движение суппорта.

Для устранения люфта в винтовой передаче гайка винта состоит из двух частей, которые заклиниваются. Средняя часть 8 вместе с направляющими верхнего суппорта 10, которые могут поворачиваться относительно оси станка на угол и закреплены на поперечных суппортах 7, предназначена для обработки конических поверхностей изделий.

Верхний салазок 10 предназначен для ручного перемещения резака при повороте ручки 12. Точное считывание значения перемещения штангенциркуля выполняется вручную на конечностях с ценой деления 0,05 мм.

Коробка подачи 3 служит для передачи вращения ведущему ролику 24 или ходовому винту 23. Коробка подачи соединяется с шпиндель станка с трансмиссией, в состав которой также входят съемные колеса гитары, расположенные под щитком 1.

Задняя бабка 15 предназначена для поддержки заднего центра заготовок или для установки и перемещения осевых инструментов.Основные детали задней бабки: пластина 17, корпус 16, штифт 14, прижимная планка 1 (рис. 1, в).

Задняя бабка перемещается по призматическим a и плоским b направляющим (рис. 1, в) станины станка. Перемещение осуществляется вручную или с помощью опоры. В случае соединения задней бабки с замком (рис. 1, г). Замок состоит из планки 2, прикрепленной к поперечному салазкам 1, опоры и планки 4, соединенной с пластиной 3 задней бабки. Поднося суппорт к задней бабке и перемещая ползун 1 в поперечном направлении, выведите выступ планки 2 за выступ планки 4.В этом случае задняя бабка соединяется с опорой и вместе с ней будет двигаться в продольном направлении от механизма подачи.

Поднося суппорт к задней бабке и перемещая ползун 1 в поперечном направлении, выведите выступ планки 2 за выступ планки 4.В этом случае задняя бабка соединяется с опорой и вместе с ней будет двигаться в продольном направлении от механизма подачи.

Для того, чтобы верх заднего центра точно располагался на оси станка, корпус 16 (рис. 1, а) перемещается в поперечном направлении относительно пластины 17. Для обработки конических поверхностей станка деталей задний центр смещается винтом 19 от оси станка в направлении «к себе» или «толкать». Штифт 14 имеет коническое отверстие для установки заднего центрального или осевого инструмента.

Электрооборудование станка , расположенное в шкафу 20. На передней стенке шкафа размещена панель 18 с амперметром, показывающим ток главного двигателя машины, и выключатели, включающие машину в электрическую сеть. , освещение станка и электродвигателя насоса, подающего охлаждающую жидкость.

Под крышкой 21 находится электродвигатель ускоренного движения суппорта.

Кинематическая цепь режущего движения токарно-карусельного станка 1К62 (рис.2)

Движение в станке: гл. Главный ход, продольная и поперечная подача суппорта; вспомогательный. Быстрое перемещение суппорта, задней бабки и штифтов вручную.

Кинематический цепной привод главного движения. Эта схема обеспечивает передачу вращения от электродвигателя M1 на шпиндель VI с возможностью включения разных частот его вращения (рис. 2). Шпиндель станка может иметь правое и левое направление вращения.При правом направлении вращения шпинделя уравнение баланса кинематической цепи привода главного движения записывается следующим образом (муфта Мф1 включена влево) (рис.2, а):

Кинематическая схема токарного станка 1к62 (рис.3)

Ссылки по теме

Каталожный номер токарно-винторезных станков и их аналогов

Схемы и паспорта на винторезные станки и оборудование

Трофимов А.М. Станки металлорежущие.Альбом кинематических схем

Станок токарно-винторезный 1К62Д, 1К625Д.

Все для чайников

Все для чайниковСоциальные исследования как наука

Психология и педагогика

Русский язык и литература

Теоретическая механика и сопромат

Метрология, стандартизация и сертификация

Геодезия и изыскания

Программирование и работа в сети

Алгоритмы и структуры данных

Веб-разработка и технологии

Архитектура компьютера и основы ОС

Создание программ и приложений

Теория информации и кодирования

Функциональное и логическое программирование

Редакторы и компиляторы

Работа со звуком

Работа с компьютерной графикой и анимацией

Как устроено переключение передач на отвертке

Рисунок и живопись

Теоретическая механика и сопромат

Паспорта и техническая документация

Паспорта и техническая документация

«Челябинский государственный

Минсельхоз РФ

Департамент научно-технической политики и образования

Федеральное государственное образовательное учреждение

Учреждение высшего профессионального образования

Кафедра технологии металлов «

»Проректор по УР

К выполнению лабораторных работ

«УСТРОЙСТВО И ТРУДОВАЯ РАБОТА

Для студентов 1 и 2 курсов факультетов Минсельхоза, CXM и TS AP

СозыкинГ. Г . Кандидат технических наук, доцент (ЧГАУ)

Г . Кандидат технических наук, доцент (ЧГАУ)

Дорошенко А.Г. .Кандидат технических наук, доцент (ЧГАУ)

Соловьев Н.М. .Кандидат технических наук, доцент (ЧГАУ)

Звонарева Л.М. . Кандидат технических наук. Наук, доцент (ЧГАУ)

Ответственный за выпуск

Соловьев Н.М. Заведующий кафедрой технологии металлов

Отпечатано решением редакции

ГОУ ВПО «Челябинский государственный аграрный университет», 2007.

Устройство и работа станка токарного 1к62

Цель работы : изучить назначение, устройство токарного станка и кинематику его механизмов, основного движения и движения подач.

Рабочее оборудование мест

Модель машины1К62.

Учебный стенд »Основные виды работ на токарном станке. «

Учебный стенд« Кинематика станка 1К62 ».

Плакаты: «Классификация станков», «Универсальный токарно-винторезный станок», «Система управления станком», «Редукторный станок 1К62».

Назначение станка

Станок предназначен для обработки наружных и внутренних поверхностей фасонных деталей, тел вращения и конических поверхностей. Предназначен для выполнения различных токарных работ: метрической, дюймовой, модульной и шаговой резьбы, резьбы с нормальным и увеличенным шагом, одно- и многозаходной резьбы, для нарезания концов. резьба и копирование (при комплектации станка гидрокопировальным аппаратом). Станок используется в индивидуальном и мелкосерийном производстве.

Паспорт станка

Наибольший диаметр изделия, устанавливаемого над кроватью мм

Наибольший диаметр поворота над нижним суппортом мм

Наибольший диаметр обрабатываемого прутка, мм

Расстояние между центрами мм

Самая длинная шлифовка, мм

Число скоростей вращения шпинделя

Ограничение числа оборотов шпинделя, об / мин

Пределы значений продольные подачи суппорта, мм / об

Пределы значений Поперечная подача суппорта, мм / об

Шагов нарезанных ниток:

дюймов (числовая резьба для одного дюйма)

Участки по участкам

Скорость быстрого продольного перемещения суппорта, м / мин

Силовой главный электродвигатель кВт

1.

2. Кинематическая схема токарно-винторезного станка 1к62 .

2. Кинематическая схема токарно-винторезного станка 1к62 .Рис. 1.4.Кинематическая схема винторезного станка 1К62

Главное движение . Основным движением в станке является вращение шпинделя, которое он получает от электродвигателя 1 через клиноременную передачу со шкивами 2-3 и коробчатыми скоростями. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. При прямом вращении муфта шпинделя 97 смещается влево, а вращение привода осуществляется по следующей цепи шестерен: 4-5 или 6-7, 8-9 или 10-11, или 12-13, вал / V, колеса 14-15, шпиндельV, или грубой силой, состоящей из группы шестерен с двухкоронными блоками 16-17 и 18-19 и шестерен 20 и 21.Последняя пара входит в зацепление при движении вправо от блока 15-21 на шпинделе. Переключая блоки колес, вы можете получить шесть вариантов зацепления при передаче вращения от вала IV непосредственно на шпиндель и 24 варианта – при передаче вращения через разборку. Фактически, количество значений скоростей шпинделя: меньше (23), поскольку передаточные числа некоторых вариантов численно одинаковы. .Реверс шпинделя, перемещая муфту 97 вправо. Затем вращение от вала II к валу III передается через шестерни 22-23, 24-12 и далее по предыдущей цепи.Количество вариантов передач 15, фактические значения частоты вращения 12, так как передаточные отношения некоторых вариантов численно совпадают.

.Реверс шпинделя, перемещая муфту 97 вправо. Затем вращение от вала II к валу III передается через шестерни 22-23, 24-12 и далее по предыдущей цепи.Количество вариантов передач 15, фактические значения частоты вращения 12, так как передаточные отношения некоторых вариантов численно совпадают.

Trafficfiling . Подающий механизм включает четыре кинематические цепи: винторезные, продольные и поперечные цепи подачи, ускоренные движения суппорта. Вращение на вал VIII передается от шпинделя V через шестерни 25-26, а при увеличении нарезания резьбы – от вала VI через ступенчатое увеличение связь, а затем через шестерни 27-28. В этом случае звено ступенчатого увеличения может давать четыре варианта передачи:

SpindleV, колеса 21-20, 29-19, 17-27-28, вал VIII;

SpindleV, колеса 21-20, 29-19, 16-30, 27-28, вал VIII;

SpindleV, колеса 21-20, 31-18, 17-27-28, вал VIII;

SpindleV, колеса 21-20, 31-18, 16-30, 27-28, вал VIII.От вала VIII движение передается через звездочки 32-33 или 34-35, либо через реверсивный механизм с колесами 36–37–38, сменные колеса 39–40 или 41–42 и промежуточное колесо 43 на валу X. Отсюда движение может проходить на двух варианты зубчатых колес. Вращение передается через шестерни 44–45–46 на вал XI, затем через колеса 47–48 и соединительную шестерню 49, зубчатый конус Нортона (колеса 50-56) и далее вниз через шестерни 57–58, 59–60, 61–62 или 63– 64 через колеса 65–66 или 64–67 – на вал XV.Тогда вращение можно передавать либо ходовому винту 68, либо ведущему валу XVI. В первом случае через муфту 101, во втором. Через пару 69-70 и муфту обгон 106. От вала X через муфту 98, когда шестерни муфты наружу и внутренняя шестерня 44-71 вращаются, передается на конус Нортона, который становится ведущим, а затем проходными колесами 49–48–47 к валу. XI и далее, через муфту 100. К валу XIII, а от последнего далее по цепи первого варианта.

Отсюда движение может проходить на двух варианты зубчатых колес. Вращение передается через шестерни 44–45–46 на вал XI, затем через колеса 47–48 и соединительную шестерню 49, зубчатый конус Нортона (колеса 50-56) и далее вниз через шестерни 57–58, 59–60, 61–62 или 63– 64 через колеса 65–66 или 64–67 – на вал XV.Тогда вращение можно передавать либо ходовому винту 68, либо ведущему валу XVI. В первом случае через муфту 101, во втором. Через пару 69-70 и муфту обгон 106. От вала X через муфту 98, когда шестерни муфты наружу и внутренняя шестерня 44-71 вращаются, передается на конус Нортона, который становится ведущим, а затем проходными колесами 49–48–47 к валу. XI и далее, через муфту 100. К валу XIII, а от последнего далее по цепи первого варианта.

Цепь для нарезания винта .При нарезании резьбы протяните штангенциркуль с ходовым винтом 68 через маточную гайку, закрепленную в фартуке. Для нарезания метрических и модульных винтовых цепей с резьбой по первому варианту, а также для дюймовых и шаговых. Во втором. Изменение шага резьбы достигается увеличением шага зубчатого звена шестерни, механизмом Нортона, блоками 61–63 и 67–66 и установкой сменных колес на гитаре. При точении и нарезании метрической и дюймовой резьбы в зацеплении сменных шестерен 39–43–40, а также при нарезании модульной и шаговой резьбы.41–43–42. В особых случаях при нарезании резьбы высокой точности, чтобы исключить влияние погрешностей кинематической цепи, последние укорачивают включение муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единое плотное соединение. Настроены в данном случае только подбором сменных колес на гитаре. Суппорты продольной и поперечной подачи. Для передачи вращения механизма фартук служит ходовой вал XVI.По нему зубчато скользит по шпоночному пазу 72, передавая вращение от вала XVI через пару шестерен 73–74 и червячную пару 75–76 вала XVII. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт. 102 или 103.

Во втором. Изменение шага резьбы достигается увеличением шага зубчатого звена шестерни, механизмом Нортона, блоками 61–63 и 67–66 и установкой сменных колес на гитаре. При точении и нарезании метрической и дюймовой резьбы в зацеплении сменных шестерен 39–43–40, а также при нарезании модульной и шаговой резьбы.41–43–42. В особых случаях при нарезании резьбы высокой точности, чтобы исключить влияние погрешностей кинематической цепи, последние укорачивают включение муфт 98, 99 и 101, в результате чего валы X, XII и XV образуют вместе с ходовым винтом 68 единое плотное соединение. Настроены в данном случае только подбором сменных колес на гитаре. Суппорты продольной и поперечной подачи. Для передачи вращения механизма фартук служит ходовой вал XVI.По нему зубчато скользит по шпоночному пазу 72, передавая вращение от вала XVI через пару шестерен 73–74 и червячную пару 75–76 вала XVII. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт. 102 или 103. Затем вращение от вала XVII передается шестернями 77-78-79 или 80-81 валу XVIII, а затем парой 82-83. К реечному колесу 84. Поскольку рельс 85 жестко соединен с станиной машины, реечное колесо 84 при вращении катится по рельсу и тянет за собой фартук с опорой.Поперечная подача и реверсирование с помощью муфт 104 или 105. В этом случае через шестерни 77–78–86 или 80–87 вращение передается валу XIX и далее через шестерни 55–89–90 на винт 91, который сообщает о перемещении суппорт. Цепной ускоренный механизм суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходового вала XVI сообщается о быстром вращении электродвигателя 92 через клиноременную передачу 93-94. Механизм подачи суппорта через коробку подачи нельзя отключать, так как в приводном валу установлена обгонная муфта 106.С помощью винтовых пар 95 и 96 можно вручную снять инструментальный суппорт и пинцет.

Затем вращение от вала XVII передается шестернями 77-78-79 или 80-81 валу XVIII, а затем парой 82-83. К реечному колесу 84. Поскольку рельс 85 жестко соединен с станиной машины, реечное колесо 84 при вращении катится по рельсу и тянет за собой фартук с опорой.Поперечная подача и реверсирование с помощью муфт 104 или 105. В этом случае через шестерни 77–78–86 или 80–87 вращение передается валу XIX и далее через шестерни 55–89–90 на винт 91, который сообщает о перемещении суппорт. Цепной ускоренный механизм суппорта. Для осуществления ускоренного (установочного) перемещения суппорта ходового вала XVI сообщается о быстром вращении электродвигателя 92 через клиноременную передачу 93-94. Механизм подачи суппорта через коробку подачи нельзя отключать, так как в приводном валу установлена обгонная муфта 106.С помощью винтовых пар 95 и 96 можно вручную снять инструментальный суппорт и пинцет.

Передняя бабка винторезного станка 1К62 .

Frontgrandmother . На рис. 10 показана передняя бабка с коробкой передач. Вращение от главного электродвигателя передается на ведомый шкив, установленный на валу I. Этот вал несет обратную фрикционную муфту, от которой движение передается на вал II или через блок z = 56… z = 51, или через колесо z = 50 и промежуточный блок. г = 24.Z = 36, сидит на оси консоли. От вала II к валу III вращение передается через тройной блок z = 47. Z = 55. Z = 38. В левом положении блок g = 43. G = = 52, сидя на шпинделе, движение от вала III передается непосредственно на шпиндель. через колеса z = 65. Z = 43, и в правом положении этого блока. Через бюстгальтер, установленный на валах IV и V. Все валы вращаются на подшипниках качения, которые смазываются, как брызги, так как коробки передач залиты маслом и принудительно с помощью насоса .Движение подачи от шпинделя VI передается на вал VII рычага и далее на механизм подачи.

10 показана передняя бабка с коробкой передач. Вращение от главного электродвигателя передается на ведомый шкив, установленный на валу I. Этот вал несет обратную фрикционную муфту, от которой движение передается на вал II или через блок z = 56… z = 51, или через колесо z = 50 и промежуточный блок. г = 24.Z = 36, сидит на оси консоли. От вала II к валу III вращение передается через тройной блок z = 47. Z = 55. Z = 38. В левом положении блок g = 43. G = = 52, сидя на шпинделе, движение от вала III передается непосредственно на шпиндель. через колеса z = 65. Z = 43, и в правом положении этого блока. Через бюстгальтер, установленный на валах IV и V. Все валы вращаются на подшипниках качения, которые смазываются, как брызги, так как коробки передач залиты маслом и принудительно с помощью насоса .Движение подачи от шпинделя VI передается на вал VII рычага и далее на механизм подачи.

5 1 2 станка токарного

6 Основные части токарного станка

1. Трехкулачковый патрон 2. Четырехкулачковый патрон 3. Токарный центр и собачка 4. Цанговый патрон 5. Лицевая пластина 6. Магнитный патрон.

Трехкулачковый патрон 2. Четырехкулачковый патрон 3. Токарный центр и собачка 4. Цанговый патрон 5. Лицевая пластина 6. Магнитный патрон.

Токарный станок для тяжелых условий эксплуатации

Производитель токарных станков для тяжелых условий эксплуатации

Миниатюрный токарный станок C3, в комплекте со стандартными принадлежностями, такими как 80-мм трехкулачковый патрон, центр MT 2, набор сменных шестерен, набор гаечных ключей, масленка и электрическое оборудование.Диапазон резьбы Диапазон резьбы Поворот над станиной 180 мм Поперечный ход суппорта 65 мм Комбинированный ход 55 мм.

Живой чатТокарный станок WMT

ТОКАРНЫЙ..jpg) Токарные станки по металлу с ЧПУ WMT обладают необходимыми характеристиками, а также точностью и надежностью, на которые можно положиться при выполнении любых токарных операций. Показаны результаты 1-12 из 78.Сортировка по умолчанию Сортировать по популярности Сортировать по последнему Сортировать по цене: от низкой к высокой Сортировать по цене: от высокой к низкой.

Токарные станки по металлу с ЧПУ WMT обладают необходимыми характеристиками, а также точностью и надежностью, на которые можно положиться при выполнении любых токарных операций. Показаны результаты 1-12 из 78.Сортировка по умолчанию Сортировать по популярности Сортировать по последнему Сортировать по цене: от низкой к высокой Сортировать по цене: от высокой к низкой.

Токарный станок (PDF): определение, детали, типы, операции и…

Итак, какие части токарного станка? Токарный станок состоит из нескольких частей, таких как: Передняя бабка Станина Каретка задней бабки Седло Поперечные салазки Составная опора Стойка для инструмента Фартук Ведущий винт Подающий стержень Патрон Стойка главного шпинделя Позвольте мне объяснить все эти части в.

Живой чат3D-симулятор токарного станка 1K62 для ПК и мобильных устройств

· 1K62 Lathe Machine Simulator. Платформы: Windows, MacOS, Android, iOS. 3D-симулятор классического токарно-винторезного станка мод. 1К62. Приложение имитирует выполнение обычных токарных операций в интерактивном режиме.Возможности имитационной модели включают операции внешнего и торцевого точения, сверления и растачивания.

Платформы: Windows, MacOS, Android, iOS. 3D-симулятор классического токарно-винторезного станка мод. 1К62. Приложение имитирует выполнение обычных токарных операций в интерактивном режиме.Возможности имитационной модели включают операции внешнего и торцевого точения, сверления и растачивания.

Токарный станок

Токарный станок

· Основные части токарного станка. Различные основные части токарного станка. 1. Передняя бабка. Он находится на левой стороне токарного станка.Он удерживает зубчатую передачу, главный шпиндель, патрон, рычаги управления скоростью передачи и контроллеры подачи. Он совмещен с задней бабкой. Передняя бабка изготовлена из чугуна.

Живой чатнаименование токарного станка, наименование токарного станка…

US $ – $ / Set. 1 компл. (Минимальный заказ) CN Dalian Dahui Machine Tool Co., ООО 11 ЛЕТ. 75,8%. 5.0 (1) «Хорошее обслуживание». Связаться с поставщиком. Универсальный токарный станок CWE с ручным управлением Основная особенность 1. Этот универсальный токарный станок может удовлетворить различные токарные требования в самых разных отраслях промышленности, предлагая доступное решение.

1 компл. (Минимальный заказ) CN Dalian Dahui Machine Tool Co., ООО 11 ЛЕТ. 75,8%. 5.0 (1) «Хорошее обслуживание». Связаться с поставщиком. Универсальный токарный станок CWE с ручным управлением Основная особенность 1. Этот универсальный токарный станок может удовлетворить различные токарные требования в самых разных отраслях промышленности, предлагая доступное решение.

Производитель токарных станков в Китае

Токарный станокимеет множество функций, таких как токарный станок для нарезки труб, токарный станок с зазором, мини-токарный станок и сверхмощный токарный станок, их можно использовать во многих местах。 Добавить.: К востоку от проспекта Любань, город Тэнчжоу, провинция Шаньдун.

Живой чатMACHINE TOOL

B211Z2 Boley “Precision Machine Tools”

Этапы работы на токарном станке 1. Осмотр перед вождением 1.1 Заполните диаграмму смазки станка соответствующей смазкой. 1.2 Проверьте электрическое оборудование каждого отдела, рукоятку, детали трансмиссии, защитные и ограничительные устройства на полноту и надежность.1.3 Каждый.

Осмотр перед вождением 1.1 Заполните диаграмму смазки станка соответствующей смазкой. 1.2 Проверьте электрическое оборудование каждого отдела, рукоятку, детали трансмиссии, защитные и ограничительные устройства на полноту и надежность.1.3 Каждый.

Что такое токарный станок? Основные части, операции и…

· Основные части токарного станка. Различные основные части токарного станка. 1. Передняя бабка. Он находится на левой стороне токарного станка. Он удерживает зубчатую передачу, главный шпиндель, патрон, рычаги управления скоростью передачи и контроллеры подачи.Он совмещен с задней бабкой. Передняя бабка изготовлена из чугуна.

Живой чатSominex Night-Time Sleep Aid Tablets, Original Formula, коробки с 72 счетчиками (3 упаковки) 353100128519

| Состояние: | Новый с коробкой:

Совершенно новый, неиспользованный и неношеный предмет (включая предметы ручной работы) в оригинальной упаковке (например,

оригинальной коробке или сумке) и / или с прикрепленными оригинальными бирками. …

Подробнее о состоянии …

Подробнее о состоянии | Тип: | NA |

| Марка: | NA | UPC: | 353100128519 |

Туалетная вода Diptyque Florabellio, 5 дюймов, 100 мл, 3.4 FL.OZ 3700431409454 & nbsp 7/8 “x 48”, длинная, Vee, 90 градусов, полиуретановая пресс-тормозная матрица, дюрометр 75 D, ручки для детских бутылочек Мягкие на ощупь ручки для детских бутылочек Анти – Накладка для токарного станка 16K20 / 1k62 / Таблица резьбы токарного станка / паспортная табличка коробки передач & nbsp g 1: 1250 Waterline Trident USS Willis A lee & nbsp $ 300 124 см World Industries Battle Wakeboard + Fins Mens Womens Kids Youth NEW Reiff & Nestor 38330 # 8-32 HSS Метчик со спиральным концом и длинным вылетом с подрезанным хвостовиком

Туалетная вода Diptyque Florabellio, 5 дюймов, 100 мл, 3.4 FL.OZ 3700431409454 & nbsp 7/8 “x 48”, длинная, Vee, 90 градусов, полиуретановая пресс-тормозная матрица, дюрометр 75 D, ручки для детских бутылочек Мягкие на ощупь ручки для детских бутылочек Анти – Накладка для токарного станка 16K20 / 1k62 / Таблица резьбы токарного станка / паспортная табличка коробки передач & nbsp g 1: 1250 Waterline Trident USS Willis A lee & nbsp $ 300 124 см World Industries Battle Wakeboard + Fins Mens Womens Kids Youth NEW Reiff & Nestor 38330 # 8-32 HSS Метчик со спиральным концом и длинным вылетом с подрезанным хвостовикомНочные таблетки Sominex для снятия сна, оригинальная формула, коробки с 72 счетчиками (3 упаковки) 353100128519

Таблетки Sominex для ночного сна, оригинальная формула, коробки с 72 счетчиками (3 упаковки) 353100128519

Здоровье и красота MMPJET GH-1840 ZX DRO Токарно-винторезный станок серии ZX купить в Украине

- Эксклюзивный протокол приемки JET с сертифицированными допусками (DIN 8606)

- Цельная станина станка из серого чугуна

- Закаленные и отшлифованные направляющие

- Съемный мост для увеличения диапазона заготовок

- Редуктор позволяет нарезать резьбу без переключения передач

- механизм привода шпинделя постоянно работает в масляной ванне

- Толкательный шпиндель

- Закаленные и отшлифованные шестерни в передней бабке и редукторе

- Регулировка ползунов направляющих с помощью клиновых планок

- Централизованная система смазки продольных суппортов

- Задняя бабка с боковой регулировкой для сужения

- 5-позиционный вал регулирования фаз газораспределения

- Современный аналог 1К62

Многофункциональный станок GH-1840 ZX DRO от JET предназначен для использования на промышленных предприятиях, крупных мастерских, где требуется особое качество и скорость обработки. Мощный асинхронный двигатель 5,6 кВт способен обеспечить работоспособность станка в течение всего рабочего дня, при этом биение шпинделя не превышает 9 мкм, а класс точности обработки 0,01 мм. Станок может шлифовать детали диаметром до 460 мм над станиной, до 698 мм без зазора (длина перемычки 310 мм) и до 280 мм над суппортом.

Мощный асинхронный двигатель 5,6 кВт способен обеспечить работоспособность станка в течение всего рабочего дня, при этом биение шпинделя не превышает 9 мкм, а класс точности обработки 0,01 мм. Станок может шлифовать детали диаметром до 460 мм над станиной, до 698 мм без зазора (длина перемычки 310 мм) и до 280 мм над суппортом.

Расстояние между центрами 1015 мм. УЦИ GH-1840 ZX поставляется с УЦИ для ускорения рабочего процесса и уменьшения количества брака.Станок установлен на массивной раме из специального чугуна, его направляющие закалены токами высокой частоты, заземлены и покрыты специальным составом для минимизации трения. УЦИ GH-1840 ZX имеет 122 режима продольной и поперечной подачи в автоматическом режиме, что позволяет нарезать все известные типы резьбы. Скорость шпинделя можно выбрать из 12 предустановленных режимов.

Предусмотрена автоматическая система смазки продольных суппортов, задняя бабка регулируется в поперечном направлении, что позволяет поворачивать конические заготовки. Машина поставляется в максимальной комплектации. Включает в себя систему подачи СОЖ, УЦИ, люнеты, планшайбу, дополнительный 4-х кулачковый патрон, переходную втулку, вращающийся и невращающийся центры, подставки для выставочного станка, набор фирменных инструментов и осветительную лампу).

Машина поставляется в максимальной комплектации. Включает в себя систему подачи СОЖ, УЦИ, люнеты, планшайбу, дополнительный 4-х кулачковый патрон, переходную втулку, вращающийся и невращающийся центры, подставки для выставочного станка, набор фирменных инструментов и осветительную лампу).

| Токарный станок | |

| Напряжение, В | 400 |

| Диаметр поворота над станиной, мм | 460 |

| Диаметр поворота над поперечными суппортами, мм | 280 |

| Расстояние между центрами, мм | 1015 |

| Скорость шпинделя, об / мин | 25–1800 |

Количество скоростей шпинделя, шт. | 12 |

| Конус шпинделя | МК-7 |

| Соединение шпинделя | D1-8 (DIN 55029) |

| Диаметр отверстия шпинделя, мм | 80 |

| Диапазон продольной подачи, мм / об | 0,04-2,5 |

| Количество продольных подач, шт | 46 |

| Диапазон поперечной подачи, мм / об | 0,02-1,25 |

| Количество поперечных подач, шт | 36 |

| Диапазон метрической резьбы, мм | 0,5 – 20 |

| Количество метрической резьбы, шт. | 24 |

| дюймовая резьба, TPI | 1–5 / 8–72 |

| Количество дюймовой резьбы, шт. | 61 |

| Макс.размер фрезы, мм | 25 х 25 |

| Поперечный ход суппорта, мм | 228 |

| Ход верхней опоры, мм | 130 |

| Пиноль задней бабки | МК-5 |

| Ход пиноли задней бабки, мм | 125 |

| Диаметр пиноли, мм | 75 |

| Диапазон неподвижного люнета, мм | 12–178 |

| Диапазон подвижного люнета, мм | 15–90 |

| Объем бака охлаждающей жидкости, л | 18 |

| Расстояние между направляющими, мм | 340 |

| Мощность двигателя, кВт | 5,6 |

| Мощность насоса охлаждающей жидкости, кВт | 0,09 |

| Длина, мм | 2462 |

| Ширина, мм | 1016 |

| Высота, мм | 1241 |

| Масса, кг | 2267 |

| Длина в упаковке, см | 248 |

| Ширина в упаковке, см | 113 |

| Высота упаковки, см | 168 |

| Масса упаковки, кг | 2560 |

| Диаметр поворота над съемным мостом, зазор, мм | 698 |

| Длина съемного моста, мм | 310 |

| Резьба модульная, МП | 0,25 – 10 |

| Количество модульных резьб, шт | 20 |

| Диапазон шага резьбы DP | 3-1 / 4 – 96 |

| Количество шаговой резьбы, шт. | 45 |

СОВЕРШЕННО НОВАЯ КОРОБКА 100 тест-полосок One Touch Ultra Exp: 12-31-2021 SEALED

| Состояние: | Новый: Совершенно новый, неиспользованный, неоткрытый, неповрежденный предмет.См. Список продавца для получения полной информации. | Марка: | Одно касание |

| Совместимый бренд: | Одно касание | Тип: | Полоски для анализа крови на глюкозу |

| Совместимая модель: | Ультра | Срок хранения: | 30.06.2022 |

| UPC: | 0353771009711 |

.jpg) При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят

При плотном сопряжении выступа мостика с пазом корпуса эту операцию не производят

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли.

Движение пиноли должно быть плавным, без люфтов. Зажим должен обеспечить надежное крепление пиноли. Чистота обработки должна соответствовать V 1, конусность и овальность допускаются не более 0,5 мм.

Чистота обработки должна соответствовать V 1, конусность и овальность допускаются не более 0,5 мм.

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса).

Калят, HRC 58—62. Протачивают наружный диаметр и торцы по чертежу (выверяют на оправке от конуса). М., изд-во «Высшая школа», 1967.

М., изд-во «Высшая школа», 1967.

08.2021

08.2021 В этом случае мастеру стоит снизить интенсивность резания или подачи.

В этом случае мастеру стоит снизить интенсивность резания или подачи. Долив ее, в большинстве случаев вам удастся устранить неисправность. Также причиной этой проблемы может оказаться выход из строя предохранителей. Обычная замена на новые решит внезапно возникшую перед вами задачу.

Долив ее, в большинстве случаев вам удастся устранить неисправность. Также причиной этой проблемы может оказаться выход из строя предохранителей. Обычная замена на новые решит внезапно возникшую перед вами задачу. В третьем и четвертом случае вам следует подтянуть рукоять держателя резца или ремни крепления патрона.

В третьем и четвертом случае вам следует подтянуть рукоять держателя резца или ремни крепления патрона.