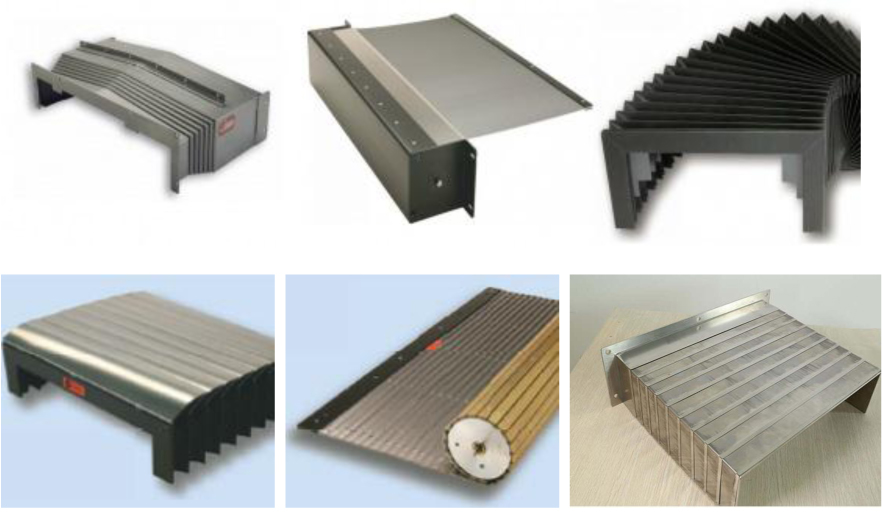

Гофрированная защита направляющих станка

Линейные направляющие (рельсы и валы), по которым движутся рабочие части станков – основа точной и быстрой работы оборудования. Чтобы сохранить их в чистоте, не допустить попадания на прецизионные детали стружки, искр и абразивной пыли, предлагаем купить гофрозащиту направляющих для станков. Бережное отношение к станочному парку не только положительно скажется на качестве конечной продукции, но и продлит срок беспроблемной эксплуатации, снизит эксплуатационные расходы, уменьшит затраты на ремонт и техническое обслуживание станков.

Гофра для защиты направляющих ведущих производителей

Независимо от марки и типа направляющих, мы изготовим гофры направляющих удовлетворяющие заданным условиям. Продукция может быть заказана как для ведущих мировых производителей: Hiwin, Bosch Rexroth, SBC, так и для дешевой продукции “no-name”, в случае, если заказчик считает ее использование экономически оправданным.

Продукция изготавливается по чертежам заказчика или предоставленным образцам, для замены отслуживших свой срок деталей оборудования и комплектации новых изделий. Для производителей станков, заинтересованных в приобретении гофрозащит направляющих, предлагается специальная цена – мы заинтересованы в плановом долгосрочном сотрудничестве!

Изготовление гофры направляющих по индивидуальным заказам

В зависимости от конкретных условий эксплуатации оборудования, гофрозащита направляющих станков может быть заказана из трех вариантов материала:

- пара-арамидная ткань с полиуретановым покрытием для температур до 200-250ºС,

- нейлон с полиуретаном для температур до 70ºС, устойчивый к маслам и охлаждающим жидкостям,

- полиэстер с покрытием ПВХ – экономичный вариант, который обеспечивает надлежащие эксплуатационные характеристики гофрозащиты напрвляющих станка при минимальных затратах, создавая наилучшее соотношение цена/качество.

Обращаем ваше внимание, на то, что изготовление по индивидуальному заказу (даже с учетом замеров, при изготовлении по образцу), не приведет к кардинальному удорожанию защитной гофры, и уж конечно, это гораздо выгоднее, чем замена направляющих станка.

|

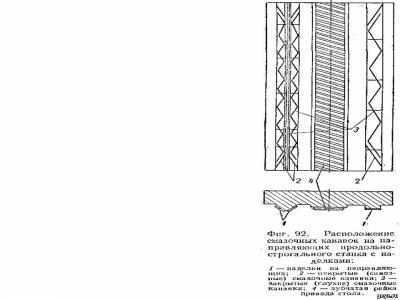

амнистия капитала 2018 для физических СПОСОБЫ ЗАЩИТЫ НАПРАВЛЯЮЩИХ СТАНКОВ ОТ ЗАДИРОВ Износ и задиры направляющих скольжения в станках приводят к потере точности станков, аварийному выходу их из строя и могут быть устранены только при ремонте, связанном с большими затратами труда и простоями оборудования. Появлению задиров способствуют: нерегулярная чистка и смазка направляющих; неисправность смазочных приборов или неправильная регулировка количества подаваемого смазочного материала; неправильно выбранный смазочный материал, плохое его качество и чрезмерная загрязненность; деформация столов и план-шайб от резких колебаний температур трущихся поверхностей или от неравномерной затяжки болтов и забивки клиньев в пазы столов для крепления деталей, и др. Для защиты направляющих от задиров применяются различные эксплуатационные, технологические и конструктивные меры. Исключительно большое значение имеет правильная эксплуатация и уход. Нельзя допускать установку и обработку деталей, вес которых превышает расчетные паспортные данные станка. Недопустимо также превышение скоростей движения столов и перегрузка по режимам резания. Направляющие должны ежесменно очищаться от грязи, стружки, старой смазки и охлаждающей жидкости. Необходимо строго следить за режимом смазки, сортами применяемых смазочных материалов и их качеством. Неисправность насосов, забивка фильтров, прекращение или резкое уменьшение количества подаваемого масла может привести к нагреву и задирам направляющих и других пар трения. Все смазочные приборы должны быть отрегулированы на необходимую подачу смазки к каждой точке. Хороший эффект дает принудительная фильтрация масла, с этой целью необходимо устанавливать в системе смазки станка фильтры. Необходимо следить за наличием и исправностью различных защитных устройств. Они уменьшают количество абразивных примесей, попадающих в масло и на трущиеся поверхности направляющих. В качестве таких устройств применяются: щитки, скребки, фетровые стружкоочистители, войлочные или комбинированные резино-войлочные уплотнители, удаляющие стружку и грязь с направляющих. Войлок улучшает смазку направляющих, а резина уплотняет стык. Эти защитные устройства устанавливаются у торцов направляющих продольно-строгальных, продольно-фрезерных, расточных и других станков. У токарных станков они устанавливаются, например, впереди суппорта, к нижним его салазкам и предохраняют прежде всего переднюю направляющую станины. Часто у торцов направляющих устанавливают бронзовые скребки. Лучше эти скребки устанавливать перед резино-войлочными уплотнениями, в этом случае последние будут меньше изнашиваться. Необходимо постоянно следить, чтобы скребки и щитки были прижаты к направляющим пружинам с целью сохранения плотности в местах соприкосновения с направляющими, в противном случае эффект от их применения теряется. Установка вертикальных или горизонтальных щитков у торцов столов продольно-строгальных и продольно фрезерных станков предохраняет направляющие от попадания на них стружки и окалины, сбрасываемой резцами с обрабатываемого изделия. Горизонтальные направляющие станин расточных и токарных станков рекомендуется закрывать съемными деревянными щитами для защиты от падающей стружки и окалины. Выбранный материал не должен выкрашиваться, отслаиваться, наволакиваться на сопрягаемую деталь. Износ и задиры можно уменьшить не только подбором материалов трущихся пар, но и путем рационального взаимного их расположения при работе в машине. Если наиболее твердая деталь, имеющая меньшую поверхность, скользит по детали с большей поверхностью и меньшей твердостью, то такое расположение материалов при трении называют «прямой парой». Противоположное положение деталей при трении называют «обратной парой». Несмотря на то, что в трении участвуют одни и те же материалы, как показали опыты И. В. Крагельского и Д. Н. Гаркунова, при прочих равных условиях сила трения и износ у обратной пары оказывается меньше, чем у прямой. Значительно повышается износостойкость и сопротивление задирам при различных способах механического и термохимического упрочнения поверхностного слоя направляющих: закалке, цементации, азотировании, цианировании, диффузионном хромировании, сульфидировании, фосфатировании, наплавке износостойкими материалами, электроискровой обработке, тонком строгании с последующим уплотнением поверхности путем обкатки гладкими роликами и др. Сущность термохимических процессов упрочнения сводится в основном к насыщению поверхностного слоя различными элементами — углеродом, азотом, хромом и др. Эти элементы, переходя в поверхностный слой, придают ему твердость, износоустойчивость, антикоррозийность. Весьма эффективным средством борьбы с задирами является применение накладных направляющих — наделок на поверхностях трения — из цветных металлов и пластмасс, работающих обычно в паре с чугунными, реже стальными направляющими станины. Применение наделок позволяет устранить контактное охватывание и задиры. Наделки устанавливают на закрытых направляющих столов продольно-строгальных и продольно-фрезерных станков, стоек и платовин расточных станков, кольцевых направляющих карусельных станков, а также на нижние направляющие суппортов, бабок, люнетов и других узлов. Крепление наделок производится или винтами с потайными головками или путем приклеивания карбинольным клеем и клеем на основе эпоксидных смол. Особенно хорошо противостоят задирам направляющие с наделками из сплава ЦАМ 10—5. Широкое применение этого сплава для наделок с одновременным усовершенствованием систем смазки при модернизации оборудования на Уралмашзаводе позволило совершенно избавиться от задиров направляющих. Одновременно стало возможным значительное увеличение грузоподъемности таких станков и увеличение их производитель¬ности за счет повышения режимов резания. На фиг. 92 показан стол продольно- строгального станка, к направляющим которого прикреплены наделки 1 из сплава ЦАМ 10—5. Такие наделки в силу хороших антифрикционных свойств этого сплава обеспечивают работу станка без задиров. Кроме того, для повышения износоустойчивости большое значение имеет рациональная форма смазочных канавок на направляющих. Многолетние наблюдения за работой большого количества продольно-строгальных и продольно-фрезерных станков показывают, что при расположении смазочных канавок поперек направляющих, т. е. перпендикулярно направлению движения стола, даже при хорошей смазке происходит сильный абразивный износ и задиры направляющих. При поперечных смазочных канавках мелкие абразивные частицы— песок, окалина, стружка и пр.— затягиваются через закругленные их кромки в зазор между трущимися поверхностями и, не находя выхода, царапают эти поверхности. Царапины и риски превращаются затем в глубокие задиры по всей длине направляющих. Поэтому поперечное по отношению к направлению движения расположение смазочных канавок следует считать в большинстве случаев конструктивно неудачным и нежелательным.

На Уралмашзаводе применяется форма смазочных канавок, показанная на фиг. 92. По концам направляющих прорезаются открытые смазочные канавки 2 под углом 20—30° к направлению движения. Абразивные частицы, проникшие с торца направляющих в зазор между поверхностями трения, попадают в эти сквозные канавки и вместе с маслом отводятся за пределы рабочей части направляющих, что в значительной степени снижает износ и задиры. Основные закрытые смазочные канавки 3 рекомендуется прорезать в форме ломаной линии с тем же наклоном или в форме пологой волнистой синусоидообразной линии. Такая форма канавок также затрудняет попадание абразивных частиц в зазоры между трущимися поверхностями, отводя их к краям направляющих, и тем предотвращает усиленный износ и задиры.

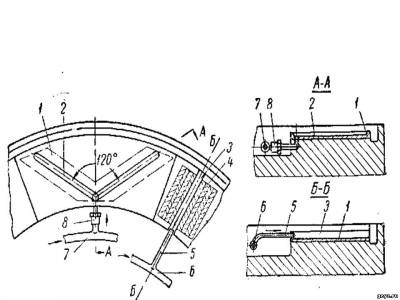

Фиг. 93. Схема подвода масла и форма смазочных канавок на кольцевой направляющей планшайбы карусельного станка с наделками: Так, в действующих станках, где имеются сквозные смазочные канавки на опорных направляющих, концы этих канавок целесообразно заглушать при помощи ввертышей или штифтов из антифрикционных металлов и масло подавать в них под давлением от насоса. При наличии расстояния между соседними открытыми смазочными канавками более 600—700 мм, между ними целесообразно прорезать дополнительные закрытые смазочные канавки: в случае прямолинейных направляющих — наклонные, а при кольцевых — У-образные. |

MERCATOR -Защита направляющих станков

Сайт производителя www.mercator-e.ru

MERCATOR -это технические решения для промышленности.

Польская компания Mercator производит средства защиты оборудования с конца 80х годов прошлого века. За период было разработано и создано внушительное разнообразие данной продукции, предлагающее решение для любых задач, связанных с защитным покрытием и экранированием промышленных механизмов.

В процессе производства подвижные узлы станков непрерывно подвергаются воздействию пыли, грязи и окалины, а также различных химических реагентов и механических воздействий, которые могут привести к повреждению механизмов станка и выходу его из строя. Экранирующие элементы, имеющие качественную конструкцию и изготовленные из прочных материалов, позволяют надежно защищать узлы и агрегаты станка и позволяют увеличить срок его эксплуатации.

Наиболее востребованными элементами защиты промышленного оборудования, производимыми Mercator являются:

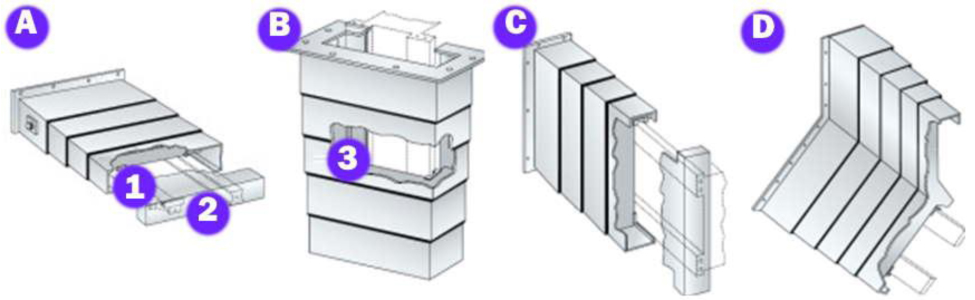

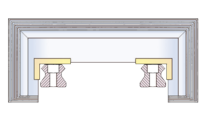

Телескопические кожухи Mercator разработаны для конструкций работающих с высокой скоростью, и находящихся как в горизонтальной, так и в вертикальной плоскостях. Для расширения областей применения телескопических защитных кожухов, разработаны специальные модели телескопических кожухов, которые позволяют предлагать уникальные решения для самых требовательных заказчиков

|

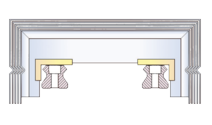

А – горизонтальная рабочая позиция; В – вертикальная рабочая позиция; С – фронтальная рабочая позиция; D – фронтальная профилированная рабочая позиция. 1 – направление кожуха на профиле 2 – съемная замыкающая панель 3 – профилированные направляющие скольжения |

Отличительные особенности телескопических кожухов Mercator

- Плавная работа, надежное исполнение, высокая прочность, низкий уровень шума

- Подходит для высокоскоростных станков.

- Обеспечивает высокую точность работы станка

- Каждая секция может выдвигаться и складываться в горизонтальном положении.

- Исключена возможность неожиданного отделения секции, а также лязга во время движения.

В зависимости от условий эксплуатации, типа станка и иных факторов, рулонная защита может быть изготовлена из высококачественной технической ткани, алюминия, стали, пластика и композитов различного состава.

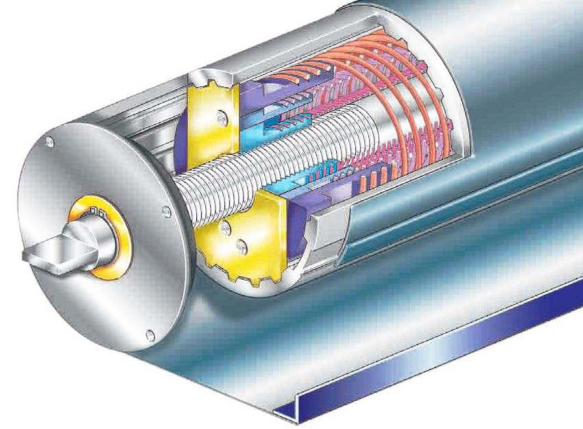

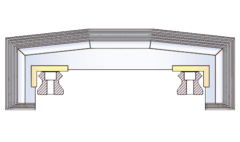

Рулонные кожухи Mercator оборудованы запатентованной мультипружинной системой натяжения SURE–SPRINGS®

Система SURE–SPRINGS ® лишена недостатков однопружинных натяжных систем, что значительно повысило ее долговечность. Кроме того, крепление ленты к рулону выполнено надежным механическим способом без использования клея.

Инновации, внедренные при создании, обеспечивают системам SURE–SPRINGS ® ряд преимуществ :

- Скорость развертывания ленты достигает до 150 м/мин;

- Допустимое ускорение системы – 2 g ;

- Устойчивость к высоким и низким температурам ;

- Компактность конструкции ;

- Легкий монтаж ;

- Стабильная сила натяжения на всей длине полотна ;

- Высокая надежность позволяет предоставлять гарантию на выполнение

более 1 000 000 циклов работы

Рулонные защитные покрытия предлагаются как с защитным корпусом, так и без него, что позволяет выполнять их размещение в малогабаритных конструкциях узлов и механизмов современных станков.

Для расширения спектра применения рулонной защиты разработано и предлагается большое число специальных моделей роликовых защит :

- Рулонные кожухи с конструкцией типа « J »

- Запатентованная система рулонных кожухов с подвижными сегментами

- Система X – Y 4R SHIELD

- Система X – Y SP – 2R SHIELD

- Сварочный экран

- Специальные рулонные кожухи к токарным станкам

Рулонные кожухи

Рулонные кожухи находят свое применение при защите направляющих и других подвижных частей машин. Изготавливаются по индивидуальному заказу согласно техническим чертежам.

PDFТелескопические стальные кожухи

Телескопические стальные кожухи применяются для защиты суппортов станка

PDFСкребки направляющих (грязесъемники)

Профилированные скребки типа SM являются идеальным техническим решением для машин производимых серийно и линейных подшипников.

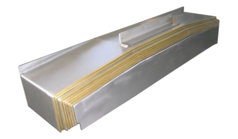

PDFЗащитные гофрированные кожухи

Защитные гофрированные кожухи, благодаря применению высшего качества технических тканей и композитов (Panox, Nomex, Kevlar), имеют устойчивость к вредным условиям работы (химикаты и высокая температура) и плотно защищают направляющие.

PDFЗащитные фартуки

Mercator предлагает широкий ассортимент стандартных секционных фартуков, а также специальных

PDFСильфоны (Меха)

Сильфоны – это защитные кожухи, которые используются для защиты вращающихся деталей машин (валы, ходовые винты), а также в узлах, требующих очень компактных габаритов при сложении кожуха.

PDFЗадайте свой вопрос прямо сейчас:

У Вас есть вопрос или предложение? Оставте его тут, мы свяжемся с Вами в течении 24 часов.

Защита направляющих – Китайские хоббийные станки

Всем привет! Давненько не писал на всеобщее обозрение, но других читаю довольно регулярно.

Постигла и меня всеобщая беда корвето- DIY- и прочих китайеводов – накрылись шестерни в передней бабке моего 401-го. Пользуясь вынужденным перерывом в работе (заказ обещались выполнить в течение 2-3 недель, решил озаботиться защитой направляющих. В общем-то такая защита у меня уже стояла – гармошка из картонных полосок, склееных скотчем, и в общем-то она функции свои выполняла довольно исправно, однако имелся существенный недостатоК: при работе, когда на гармошке скапливалось достаточное количество стружки, она переставала складываться, выгибалась горбом и норовила присоседиться к вращающемуся патрону. В результате получалось некое подобие вибростола, предназначенного для равномерного распределения мусора в окружающем пространстве. В принципе, это и является результатом любой уборки помещения, но хочется всегда чего-то лучшего…

В общем родилась идея сделать гармонь П-образной, что должно увеличить ее жесткость в вертикальной, да, впрочем и в других плоскостях. А уж, коль скоро появляется вертикальная передняя часть гармони, то с помощью ее закрыть и ходовой винт. Прототипом явились меха гармони, но поскольку они достаточно сложны в изготовлении, то пришлось впастть в детство, и вспомнить как когда-то делались маленькие гармошки из цельного тетрадного листа. Результат – смотрите на фото…

Полоски вырезались из картона, армированного полиэтиленом (попросту говоря, из тетрапаковского пакета из-под молока) В качестве скрепляющего материала – армированный скотч (мне он показался наиболее стойким на воздействие стружки, но это пока не подтверждено опытным путем) Схему складывания привожу на рисунке.

Гармонь установлена на станке (без патрона смотрится весьма жалко, но зато гармонь во всей красе :friends:

Гофрозащита направляющих: качественно и недорого

Эффективным способом предохранения направляющих всех видов станков от негативного воздействия производственной среды является гофрированная защита. Ее преимущества перед другими видами защиты заключаются в простоте установки, сжимаемости и хорошей скорости перемещения. Помимо данного вида, используется также телескопическая защита направляющих и кабелей разного вида и толщины.

Гофра для защиты направляющих бывает нескольких типов, которые зависят от формы и расположения объекта и режимов эксплуатации. У нас вы можете заказать защиту направляющих любых размеров для любого оборудования, в том числе и гофрозащиту ШВП. Для ее изготовления мы используем наиболее качественные европейские ткани:

- Тварон (Голландия) имеет очень высокий предел прочности; эксплуатируется при температурах от –50 до +150 °С; устойчив к маслам и нефтепродуктам.

- Кевлар (Германия) с алюминиевым покрытием. Волокна Kevlar не поддерживают горения, обугливается при 425 °С, кратковременно выдерживают температуру до 1000 °С. Материал устойчив к тепловому и световому фону, попаданию окалины или брызг расплавленного метала.

- Ткань на пара-арамидной основе с PU-покрытием делает гофрозащиту более прочной, выдерживает воздействие агрессивных сред (стружки, СОЖ, масла, искр), а также температуру в 200–250 °С.

- Нейлон (Франция) – материал с покрытием ПВХ(PVC) и высокопрочной основой, выдерживает воздействие агрессивных сред (стружки, СОЖ, масел) и температуры до 70 °С.

- Мультитекс (Испания) – рабочая температура от –45 до +70 °С. Устойчив к ультрафиолету, механическому воздействию, влаге, но менее эффективен, чем нейлон.

Изготовление нашей компанией защиты направляющих (гофрированной) может происходить методом шитья или термопайки. В любом случае применяется формообразующий пластик и алюминиевые крепежные фланцы.

Сотрудничество с нами включает не только продажу защиты направляющих станков, но и совместную работу со специалистами заказчиков, снятие размеров и подбор материалов, согласование типов защиты направляющих гармошка – является наиболее эффективным, участие в презентациях и выставках.

Мы работаем с основными станкостроительными заводами, организациями по ремонту станков, сервисными компаниями, специализирующимися на системах защиты направляющих, уже не один год и заслужили их доверие качеством своей работы.

Защита направляющих чпу станков изготавливается по опросному листу, присланному нам на электронную почту, по размерам указанным при заполнении. Для согласования и проверки размеров конструкции, заказчику отправляется чертеж, вместе с указанием цены, а так же сроков производства.

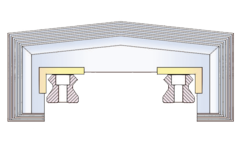

Типы:

| Tип A | Tип B |

|---|---|

|  |

| Tип C | Tип D |

|---|---|

|  |

| Tип E | Tип F |

|---|---|

|  |

| Tип G |

|---|

|

Возможно изготовление других типов на заказ. Ниже приведены некоторые примеры:

Защиты из высококачественной стали используются в условиях с большим количеством охлаждающей жидкости. Из-за свойств стали необходимо оснастить данную защиту скребками и латунными глиссерами, чтобы уменьшить трение до минимума.

На этом рисунке вы видите специальную телескопическую защиту с пантографом и пятью рядами латунных замков с пазами.

Латунные замки обеспечивают устойчивость при высоких скоростях. Система пантографа обеспечивает плавное равномерное открытие и предотвращает заклинивание отдельных сегментов.

Для гидравлического оборудования с телескопами рекомендуется использовать ткань для предотвращения просачивания воды.

Станки второго типа близки по конструкции к продольно-строгальным станкам и отличаются от них в основном наличием шлифовальных головок вместо суппортов для строгания, защитных устройств для направляющих приспособлений, отсасывающих абразивную пыль, и рабочими характеристиками. Эти станки стоят дороже станков первого типа и требуют значительно больших площадей для установки. [c.339]

На конструкцию и компоновку станкОв с программным управлением оказывают влияние применяемая система ЧПУ, устройство для автоматической смены деталей, устройство для автоматической смены инструментов, устройство для удаления стружки, насосная установка, объемные кожухи, закрывающие рабочую зону станка, защитные устройства для направляющих, винтовых передач, датчиков и др. [c.136]

На рис. 128 показаны примеры защитных устройств для направляющих станков. Обычные щитки а предохраняют от попадания крупных частиц. Более совершенны щитки телескопического типа [c.261]

ЗАЩИТНЫЕ УСТРОЙСТВА ДЛЯ НАПРАВЛЯЮЩИХ [c.171]

Улучшение условий эксплуатации станка. Это направление объединяет все мероприятия, которые имеют целью снизить расходы на вспомогательную рабочую силу и материалы, на текущий и капитальный ремонт модернизированных станков. Например, улучшают систему смазки, закаливают направляющие, применяют пластмассовые прокладки в направляющих кареток, устанавливают защитные устройства для уменьшения износа узлов станка и т. д. [c.467]Алюминиево-медно-цинковый сплав ЦАМ 10-5 является хорошим материалом для накладок. Состав сплава и его свойства определяются ГОСТ 7117—62. Сплав при работе с чугунными направляющими эффективно предохраняет их от появления задиров. В паре с чугунными направляющими накладки из ЦАМ 10-5 при малых скоростях и при удельном давлении до 2 кгс/см перемещаются в сравнении с парой чугун — чугун более плавно, с меньшей склонностью к скачкам. В условиях абразивного износа этот сплав работает плохо. Поэтому при использовании накладок из этого материала необходимо уделять особое внимание защитным устройствам, предохраняющим направляющие от попадания грязи, мелкой стружки, абразивной пыли и т. д. Накладки из ЦАМ 10-5 целесообразно использовать при ремонте направляющих расточных, продольно-строгальных, карусельных, фрезерных, зуборезных и других станков. Сплав ЦАМ 10-5 выпускается промышленностью в виде катаного листа толщиной 6—20 мм, шириной 500—700 мм и длиной 600—1000 мм. Твердость материала НВ 95—110. [c.213]

Для надежной работы направляющих большое значение имеет защита их от попадания пыли, стружки, абразива. Хорошие защитные устройства могут иногда снизить интенсивность изнашивания в десятки раз. [c.467]

Знание скоростей и траекторий капель в пространстве между направляющим аппаратом и рабочим колесом необходимо для конструирования защитных устройств от эрозии и сепарирующих аппаратов, а также для определения потерь энергии. Исследуем в этом пространстве модель движения капель постоянного радиуса, пренебрегая силой тяжести и радиальной составляющей скорости пара. [c.81]

Для защиты направляющих от механических повреждений и попадания на рабочую поверхность загрязнений применяют защитные устройства, выполненные в виде щитков, стальных лент, гофр. Направляющие, у которых к сопряженным поверхностям в специальные проточки подается масло или воздух под давлением с целью [c.52]

Конструкция головки показана на рис. 79. Ползун головки 1, перемещающийся по шариковым направляющим в корпусе 2, приводится в движение электродвигателем 3 постоянного тока через червячный редуктор 4 и ходовой винт 5. Внутри ползуна находится шпиндель вибратора 6, имеющий внизу цанговый зажим 7 для закрепления инструмента. Для обеспечения высокой точности движения шпинделя вибратора применены также шариковые направляющие 8. Выбор зазора в направляющих 8 осуществляется винтом 9 через рычаг 10. Мембрана 11 является одновременно пружиной и защитным устройством от попадания грязи. Колебательное движение сообщается от электромагнита 12. Нижнюю часть корпуса 2 охватывает стакан 13 с уплотнением 14. Стакан имеет вертикальное перемещение и фиксируется на корпусе гайкой уплотнения 15, что позволяет создать вокруг зоны обработки замкнутую полость, необходимую при работе вне резервуара станка или при работе с наклоном головки. [c.196]

Узел станины. Для увеличения срока службы базовой детали — станины необходимо ее тщательно ограждать от попадания стружки, а особенно абразивной пыли. Для этой цели применяют специальные защитные устройства направляющих, а также отсасывающую вентиляцию. После окончания смены станину необходимо очистить от стружки и пыли с последующей ее смазкой. Необходимо периодически проверять износ направляющих станины по контрольной линейке. [c.95]

Для надежной работы направляющих необходимы совершен ные защитные устройства, предохраняющие от попадания на ра бочие поверхности грязи, мелкой стружки и абразивной пыли. [c.171]

Для надежной работы направляющих большое значение имеет защита их от попадания пыли, стружки, абразива, Хорошие защитные устройства могут иногда снизить интенсивность изнашивания в десятки раз. В качестве защитных устройств применяют простые щитки, меха гармоник, перематываемые ленты. Применяют также контактные уплотнения, удаляющие контактные частицы, попавшие на направляющие. Эти уплотнения выполняют в виде скребков из маслостойкой резины или из латуни в сочетании с войлоком. [c.588]

Если стены выполняются из плотного бетона, то толщина их должна быть не менее 400 мм. Они должны быть защищены от разрушающих ударов загружаемых изделий путем устройства направляющих, установленных по верхнему периметру камеры. Паропроводные трубы также должны быть расположены в защитном канале. По верхнему периметру (обрезу) стен должен устанавливаться хорошо выверенный водяной или песочный затвор из швеллера, в который опускается ребро крышки. Во избежание прорыва пара под швеллером к последнему приваривается вертикальное ребро, заделываемое в кладку стен. Крышка выполняется жесткой, чтобы ее коробление не нарушало действия затвора. Чтобы предупредить падение капель на изделие, крышка должна “быть теплой она может для этой же цели иметь небольшой наклон к горизонту в обе стороны, что также [c.283]

При механической резке диатомового кирпича или других штучных изделий необходимо предусмотреть устройство защитного кожуха вокруг пилы. Подача разрезаемого материала к пиле непосредственно руками не разрешается подача должна производиться по направляющему желобку. Рабочие, занятые на резке, должны быть снабжены очками, респираторами или повязками из марли. У станка для резки кирпича должен быть устроен отсос пыли через вытяжное устройство, [c.395]

| Рис. 3.4. Основные типы защитных устройств для направляющих а — щитки б — телескопические щитки в, гп д — лента е — гармоникообраз- |  |

ЭНИМСом совместно с ВНИИПИК, Калининским комбинатом Иско к. и ВНИИВом созданы плоские бесконечные приводные ремни из синтетических материалов, долговечность которых в 10 раз больше, чем хлопчатобумажных прорезиненных ремней. ЭНИМС и ВНИИПИК провели работу и рекомендовали промышленности синтетические армированные пленочные материалы для защиты направляющих и других движущихся механизмов станков от разрушения абразивной пылью и загрязненной смазкой. Ленточные пленочные защитные устройства рекомендованы взамен стали 65Г для продольно-строгальных, продольно-шлифовальных и продольно-фрезерных станков. [c.220]

Смазочные канавки па участках нап1)авляющих станины, открывающиеся при перемещениях стола (в станках старых конструкций) при отсутствии надежных защитных устройств следует устранять, оставляя лишь отверстия для подвода смазки открытые канавки являются обычно местами скопления металлической стружки, беснреиятственио проникающей иод направляющие перемещаемого узла, что резко увеличивает интенсивность их износа. [c.42]

Защитные устройства необходимо вводить при модернизации станков в первую очередь для винтов, которые не защищены от металлической стружки пли абразивной пылп, образуемых на данном станке при обработке деталей. В частности, в токарных станках защитные устройства необходимы, еслп ходовой винт расположен в станине так, что его передняя образующая выступает вперед относительно находящейся над ней стенкой направляющих станины (рис. 27). В этих случаях над винтом рекомендуется установить щиток, прик-репив его к передней стенке фартука (рис. 28). Это целесообразно п при расположении винта, обеспечивающем прикрытие его сверху, так как при увеличении скоростей резания при нарезании резьбы и соответствующем увеличении чисел оборотов ходового винта возникает опасность попадания одежды рабочего на быстро вращающийся винт Щ)Оме того, масло с винта (особенно при введении принудительной смазки) разорыз-гпвается, попадая на рабочего. [c.58]

Вследствие недостаточной сопротивляемости пластмасс абразивному изнапшва-нию при введении накладных пластмассовых направляющих необходимы защитные устройства и уплотнения для них. [c.391]

Современные рентгеновские трубки для структурного анализа дают весьма значительную интенсивность излучения у окошка трубки она может достигать порядка 10 рентген в минуту. Если у окошка трубки камера не установлена, то окошко должно быть закрыто специально установленной на кожухе трубки задвижкой. Камера (или система гониометра) имеет коллимационное устройство, вырезающее узкий пучок, направляемый на объект исследования. Установка камеры (гониометра) возле трубки и специальные защитные устройства должны преграждать пути для вредного рассеянного излучения. При установке камеры (и образца) под пучком флюоресцирующий экран на выходе лучей из камеры должен быть закрыт свинцовым стеклом, во всяком случае глаз человека не до.лжен попадать под прямой рентгеновский пучок. [c.124]

Устройства с телескопическими щитками для защиты направляющих за последние годы начали широко применяться в металлорежущих станках и, в частности, в токарных станках (рис. 8), так как они обеспечивают более надежную защиту н более долговечны по сравнению с защитными устройствами других типов, особенно со скребками и стирателями. [c.15]

Общим в этих защитных устройствах является наличие прокладок из твердой резины 2 и тонкошерстного войлока 1 (рис. 82, а). Для обеспечения плотного прилегания этих прокладок к направляющим применяется поджатие их с помощью кругДых 4 или [c.99]

Необходи.мо следить за наличием и исправностью различных защитных устройств. Они уменьшают количество абразивных примесей, попадающих в масло и на трущиеся поверхности направляющих. В качестве таких устройств применяются щитки, скребки, фетровые стружкоочистители, войлочные или комбинированные резино-войлочные уплотнители, удаляющие стружку и грязь с направляющих. Войлок улучшает смазку направляющих, а резина уплотняет стык. Эти защитные устройства устанавливаются у торцов направляющих продольно-строгальных, продольно-фрезерных, расточных и других станков. У токарных станков они устанавливаются, например, впереди суппорта, к нижним его салазкам и предохраняют прежде всего переднюю направляющую станины. Часто у торцов направляющих устанавливают бронзовые скребки. Лучше эти скребки устанавливать перед резино-войлочными уплотнениями, в этом случае последние будут меньше изнашиваться. Необходимо постоянно следить, чтобы скребки и щитки были прижаты к направляющим пружинам с целью сохранения плотности в местах соприкосновения с направляющими, в противном случае эффект от их применения теряется. Установка вертикальных или горизонтальных щитков у торцов столов продольно-строгальных и продольно фрезерных станков предохраняет направляющие от попадания на них стружки и окалины, сбрасываемой резцами с обрабатываемого изделия. Горизонтальные направляющие станин расточных и токарных станков рекомендуется закрывать съемными деревянными щитами для защиты от падающей стружки и окалины. [c.200]

Гармоникообразные меха (рис. 150, е) с сечением в виде замкнутого или незамкнутого профиля являются защитным устройством, обеспечивающим высокую герметичность их широко применяют в шлифовальных и некоторых других станках. Основной их недостаток связан с увеличением габаритов вдоль направляющих на величину сложенного устройства. При большой длине хода гармоникообразные меха снабжают поддерживающим каркасом, препятствующим провисанию и выпучиванию. Меха изготовляют из различных, преимущественно полимерных, материалов они должны гарантировать высокую долговечность устройства. Для защиты мехов от горячей стружки и искр применяют металлические покрытия распылением или наклеиванием. тонкой фольги. [c.173]

Для защиты направляющих применяют также гармоникообразные мехи из заменителей кожи или матерчатые (фиг. 182) рамки этих мехов делают из дерева или легкого сплава. Защитные устройства этого типа используются лишь в станках, работающих абразивным инструментом. Для других станков они непригодны, поскольку невозможно предупредить попадание стружки в складки мехов. [c.190]

О сновньши узлами механизма являются опорное устройство 1, при помощи которого механизм устанавливается па поворотной части двересъемного устройства электропривод механизма 2 направляющая рама 3, по которой передвигаются каретки со щетками 4 устройство для развода щеток 5 защитный лист 6 с четырьмя ловителями 7, а также поперечные щетки — верхние 8 и нижние 9. [c.336]

Устройства для защиты направляющих предохраняют их от загрязнения отходами обработки и попадания охлаждающей жидкости, являются важнейшим средством повышения долговечносги. Применяют следующие основные виды защитных устройств защитные уплотнения (скребки) с износостойким, угфугим, теплостойким уплотняющим элементом на основе полиуретана, используют чаще в сочетании с другими защитными устройствами (рис. 1.5.23, о) стальные или чугунные щитки крепят к подвижному или неподвижному узлам и защищают [c.136]

В энергетических ГТУ электроэнергия используется для привода следующих механизмов технологической схемы насосов подачи жидкого топлива топливной системы компрессора пневмораспыла жидкого топлива воздухом в горелках КС вентиляторов различного назначения (вентиляция отсека пускового топлива — пропана, вентиляция защитного корпуса установки, воздушных охладителей и др.) масляных насосов (основных, гидроподъема ротора, систем привода входного и поворотных направляющих аппаратов компрессора, привода валоповоротного устройства и др.) элементов, потребляющих электроэнергию в системе испарительного охлаждения, в схеме АСУ ТП установки и др. [c.399]

Седло уплотнительного устройства следует изготовлять из стали 30X13 и подвергать термической обработке до твердости HR 32…38. Уплотнительное кольцо следует изготовлять из коррозионно-стойкой стали или из спеченного металлопорошка и подвергать термообработке до твердости HR 40…45. Отдельные детали замковых опор должны быть изготовлены из конструкционной стали, причем верхнюю часть направляющей клетки и защитную втулку подвергают термической обработке для повышения стойкости против истирания. [c.235]

Для устройств направляющих ограничивающих и преоб-разуюш х. движение Для устройств защитных, закрывающих, облицовочных, уплотнительг ных, пояснительных. Для комплектов Для устройств гидравлических, пневматических, смазочных Для сосудов, кроме сосудов под избыточным давлением [c.103]

В состав подающего механизма входят электродвигатель с редуктором (расположены в ручке полуавтомата), тянущий и прижимной ролики, направляющие втулки, система прижима с регулировочным устройством, смонтированные в верхней части основания корпуса в нижней части находится ручка полуавтомата. На корпусе закреплен держатель токоподводящего мундщтука, который подключается гибким кабелем к источнику питания. Защитный газ через сопло, зафиксированное на держателе мундштука, подается в зону сварки. На ручке полуавтомата закреплен микропереключатель, который служит для включения двигателя подачи. [c.386]

На выверенное основание с помощью грузоподъемных механизмов устанавливают, контролируя его горизонтальность, топочный блок. На выставленном в проектное положение блоке топки проверяют зазоры между роликами каретки 31 (рис. 5.12) и направляющими швеллерами рамы каретки 19. Если они не соответствуют требуемому (>0,5 или роликовые опоры кладут прокладки. Затем проверяют ход шурующей планки. Вручную ггровора-чивая вал электродвигателя 1 за муфту (перед этим необходимо снять защитный кожух 33 с муфты, соединяющей вал электродвигателя с редуктором 2, а после окончания работы кожух установить на свое место), приводят в движение шурующую планку. При проворачпвании муфты электродвигателя вращение передается на редуктор и далее на вал 20, на котором жестко насажено зубчатое колесо 21 с его помощью вращательное движение преобразуется в поступательное и передается на зубчатую рейку 27, жестко соединенную со штангой 26, передающей движение на каретку 13, а через нее — на шурующую планку. Усилие на шурующую планку передается через трубы 29, жестко закрепленные на каретке. По этим трубам поступает вода для охлаждения шурующей планки. Штанга состоит из короба (собственно штанга), к которому крепится зубчатая рейка. Для лучшего скольжения штанги при перемещении каретки к раме поддона крепится спещ альное устройство со встроенным в него роликом 22 это устройство также обеспечивает опору для вала редуктора, на котором закреплено зубчатое колесо. Правая и левая стойки 34 являются несущими конструкциями для ролика 22, вала и зубчатого колеса, между которыми перемещается штанга с зубчатой рейкой. [c.135]

Проводятся работы, предусмотренные ежемесячным обслуживанием и дополнительно указанные ниже. Проверка состояния крановой установки, кабины, стекол, номерных знаков. Осмотр смазки, охлаждения двигателя. При необходимости устранение неисправностей. Проверка крепления двигателя к раме. Проверка оттяжной пружины и свободного хода педали сцепления (при необходимости отрегулировать). Проверка и при необходимости закрепление коробки передач к картеру фланцев полуосей, крышки и картера редуктора. Крепление (шарниров, болтов) фермы и металлоконструкций опор. Осмотр и смазка шаровой опоры. Контроль состояния грузового каната правильность навивки каната на барабан, надежность крепления (не менее 1,5 витка на барабане при полном опускании крюка), степени износа и пов-)еждений. Смазка грузового каната и барабана. Лроверка состояния токосъемных и токоподводящих устройств, изоляции электропроводки. Регулировка тормозов подъема груза и передвижения крана. Проверка ограничителей подъема груза, направляющих блоков и обоймы крана в сборе (обратить внимание на наличие в хвостовике грузового крюка стопора или шпильки). Проверка контроллера (легкость хода и четкость фиксации положений), магнитных пускателей, концевых упоров, зачистка или смена контакторов, смазка трущихся поверхностей деталей. Проверка ограждений, защитных приспособлений и мостиков для работы стропольщиков. [c.211]

Вынос окислов железа из оборудования водоподготовительных и обессоливающих установок уменьшают применением защитных покрытий (гуммирования, бакелирова-ния, покрытия перхлорвиниловым или другим кислотостойким лаком) соответствующего оборудования и баков, а также изготовлением дренажных устройств фильтров и арматуры из устойчивых по отношению к коррозии материалов. Питательную воду обрабатывают аммиаком или морфолином для нейтрализации свободной углекислоты, содержащейся в паре, и повышения pH воды до необходимых значений (рН 9,0). Первостепенное значение для устранения выноса продуктов коррозии с производственным конденсатом приобретает обработка отборного пара турбин, направляемого на производство, с помощью пленкообразующих аминов. Этот метод противокоррозионной защиты рассмотрен в гл. 6. [c.172]

Поиск дефектов в чипах с машинным обучением

Изготовители чипов используют все больше и больше традиционных типов инструментов, чем когда-либо, чтобы найти существенные дефекты в современных чипах, но они также обращаются к дополнительным решениям, таким как усовершенствованные формы машинного обучения, чтобы помочь решить проблему.

Подмножество искусственного интеллекта (ИИ), машинное обучение использовалось в вычислительной и других областях на протяжении десятилетий. Фактически, ранние формы машинного обучения использовались в метрологии и инспекции в фабриках с 1990-х годов, чтобы точно определять дефекты в микросхемах и даже предсказывать проблемы с использованием методов сопоставления с образцом.Машинное обучение – это не инструмент или тип оборудования как таковое, а набор программных алгоритмов, используемых системой для поиска дефектов. Сейчас отрасль либо исследует, либо начинает использовать системы с более продвинутыми алгоритмами машинного обучения, основанными на больших наборах данных. Это, в свою очередь, предположительно ускоряет циклы обучения.

Это не заменит традиционные методы, по крайней мере, в краткосрочной перспективе. До сих пор более продвинутые формы машинного обучения не получили широкого распространения на всем протяжении фабрик, и остаются некоторые пробелы.Но отрасль делает успехи, поскольку она пытается решить сложные проблемы в обнаружении дефектов.

В современных фабриках производители чипов используют различные системы контроля и метрологии для выявления дефектов в чипах. Инспекция – это наука об обнаружении дефектов, а метрология – это искусство измерения конструкций. Обе технологии используются для обнаружения проблем в устройствах, и они помогают обеспечить урожайность в потрясающем.

Тем не менее, на каждом узле устройства и структуры становятся меньше. В некоторых случаях структуры значительно ниже 1 ангстрем, что равно 0.1nm. Поиск дефектов в таком масштабе намного сложнее и дороже.

Инструменты существуют для этой цели, и многие из них включают некоторый уровень машинного обучения. До сих пор использование не учитывалось для более продвинутых форм машинного обучения. Но поскольку современные алгоритмы машинного обучения разработаны для обнаружения дефектов, это может измениться. Вопрос в том, доступны ли достаточно достоверные данные, которые позволили бы производителям и упаковочным предприятиям быстро и точно определять дефекты.Если наборы данных неадекватны, система может генерировать сомнительные или даже неточные результаты.

В любом случае обнаружение дефектов с машинным обучением будет по-прежнему использоваться для некоторых приложений в потрясающем. Однако, по мере развития технологии, она может найти более широкое применение в отрасли.

«Машинное обучение является ответом на некоторые проблемы метрологии». сказал Дэвид Фрид, вице-президент вычислительной продукции в Coventor, исследовательской компании Lam. «Там будет все больше и больше проблем, когда это решение станет применимым.Это не панацея. Это не правильный ответ для всего ».

Тем не менее, отрасль продолжает совершенствовать технологии. Вот некоторые из последних достижений в этой области:

- Imec и Nova разработали способ прогнозирования электрических характеристик чипов с помощью машинного обучения. Отдельно GlobalFoundries и Nova разработали аналогичную технологию.

- Imec разработал CD-SEM с глубоким обучением.

- ASML и SK Hynix улучшили точность оптической коррекции приближения (OPC), используя технологию.

- IBM и USC разработали нейронную сеть для улучшенного обнаружения дефектов.

Проблемы контроля / метрологии

Современные 300-миллиметровые фабрики представляют собой автоматизированные установки, которые обрабатывают вафли в пошаговом режиме с использованием различного оборудования. Усовершенствованный логический процесс может иметь от 600 до 1000 шагов или более. На разных этапах чип подвергается различным метрологическим и контрольным этапам.

Эти шаги очень важны. Пропущенный дефект может повлиять на урожай в фабрике, или уйти в поле и вызвать сбой на более позднем этапе.

При 28 нм и выше метрология и инспекция просты. Например, логический транзистор является плоским с большими характеристиками. Производители чипов могут сравнительно легко измерять и проверять устройства. Это сложнее с finFET на 16 / 14нм. Но по мере того, как конструкции микросхем переходят на 10 нм / 7 нм и более, структуры становятся меньше и их труднее измерить. То же самое верно для последних DRAM и устройств NAND.

FinFET и устройства памяти имеют 3D-подобную природу. Таким образом, в случае метрологии инструменты должны не только получать двумерные измерения в конструкциях, но и получать их в трех измерениях экономически эффективным образом.

«Вы должны знать, как выглядит форма. Затем вам нужно видеть такие вещи, как состав материалов, чтобы вы знали, что оно однородно. Многие дефекты находятся под слоями », – сказал Дэн Хатчесон, исполнительный директор VLSI Research.

Действительно, обнаружение дефектов является сложной задачей. Например, в устройствах могут возникать так называемые скрытые дефекты. Эти дефекты не появляются, когда устройство поставляется, но они каким-то образом активируются в полевых условиях и могут оказаться в системе.«Иногда для того, чтобы дефект действительно являлся убийственным дефектом в определенном месте, требуется три или четыре разных события», – сказал Хатчесон.

Принимая во внимание трудности, ни один тип метрологического и контрольного инструмента не может найти все дефекты. Например, более десятка типов метрологических инструментов требуются для характеристики finFET в фабрике.

В идеале производители микросхем нуждаются в инструментах с более высокой чувствительностью и более высокой пропускной способностью при меньших затратах. «Им нужно брать образцы больших размеров, поэтому им требуется более высокая производительность инструментов», – сказал Хатчесон.

В будущем поставщики метрологического и инспекционного оборудования продолжат совершенствовать свои системы. Параллельно поставщики метрологии / инспекции продолжают разрабатывать методы машинного обучения с использованием нейронных сетей. В нейронных сетях система обрабатывает данные и выявляет закономерности. Он соответствует определенным шаблонам и узнает, какие из этих атрибутов важны.

Нейронные сети состоят из нескольких нейронов и синапсов. Нейрон может состоять из ячейки памяти с логическими элементами.Нейроны связаны гирляндой и связаны с помощью звена, называемого синапсом.

Нейронные сети функционируют путем расчета матричных произведений и сумм. Он состоит из трех слоев – входной, скрытый и выходной.

Рис. 1: DNN в основном многократно накапливаются. Источник: Эпохальный

В работе может быть сто различных типов дефектов. Отображается каждый тип дефекта, и информация помещается на входной слой в сети.

Затем каждый тип дефекта перемещается в отдельный нейрон в одном из скрытых слоев (слой 1) и ему присваивается вес.В другом скрытом слое (слой 2) дефекты могут быть подразделены на различные классы, такие как ребро, выступ и другие. Им также присваиваются веса.

На фабрике система обнаруживает дефект. В каждом слое нейрон реагирует на данные. Используя взвешенную систему соединений, один нейрон в сети реагирует сильнее всего, когда он чувствует соответствующий образец. Ответ раскрывается в выходном слое.

Машинное обучение используется компаниями поисковых систем и социальных сетей, а также в других областях.«Глубокое обучение – это здорово, потому что оно дает вам возможность быстрее выполнять более точные задачи», – сказал Аки Фуджимура, исполнительный директор D2S. «В медицинской визуализации, например, вы действительно оттачиваете, какие именно клетки являются злокачественными. Используя механизм глубокого обучения, они могут сузить его до того, какие именно клетки плохие. Это медицинский пример. Но вы можете представить себе те же преимущества, которые можно получить при производстве полупроводников ».

Индустрия ИС использует машинное обучение для моделирования цепей, обнаружения горячих точек и выявления дефектов.«Приложения огромны», – сказал Филипп Лере, руководитель группы контроля процессов и шаблонов в Imec. «Вы можете использовать это для литографии, гравюры и всех других шагов. Вы можете использовать его для технического обслуживания машины ».

Одна из проблем машинного обучения в целом заключается в том, что вы должны снабжать систему достаточным количеством данных. Метрологические / инспекционные системы следуют тому же принципу. Вам нужно предоставить системе достаточно данных, чтобы она заработала. Это может быть дорогостоящей и сложной задачей. Но если вы не предоставите достаточно данных, проблема может возникнуть.

«Вы можете делать фантастические вещи, и вы можете быть фантастически неправы», сказал Лере. «Вся сложность заключается в обучении вашего набора данных. Если он достаточно большой, достаточно представительный и достаточно объективный, у вас может быть хороший ответ. Это большая проблема. Вы можете очень легко обмануть себя, просто предоставив набор обучения, который неадекватен или предвзят ».

Если данные неадекватны, результаты нежелательны и могут привести к ложному отрицательному или ложному положительному результату. Ложный минус означает, что у чипа нет дефекта, хотя на самом деле он есть.Ложный результат – неверный результат теста.

Тем не менее, технология становится ключевой частью метрологии и контроля. «Машинное обучение и глубокое обучение быстро внедряются, улучшая обучение и целостность результатов. Сети обучены следить за изменениями процессов, отсеивать выбросы и ложные распределения », – сказал Офер Адан, директор по метрологии и управлению процессами и выдающийся член технического персонала в Applied Materials. «Машинное обучение может использовать историю и заранее определенную информацию для повышения производительности.Глубокое обучение имеет огромное преимущество для извлечения информации и атрибутов из изображений, которые иногда слишком сложны для человеческого или даже стандартного машинного метода. Однако волшебства нет. Если бы мы знали физическую модель, мы могли бы получить лучшие результаты, чем DL / ML. Итак, если мы знаем что-то о физической модели, мы можем использовать это, чтобы помочь модели глубокого обучения. Один из способов сделать это – использовать его в функции стоимости, которую глубокое обучение использует для оптимизации. Таким образом, ответ: мы должны использовать комбинацию обоих.”

Существует еще один способ взглянуть на технологию. «Все продавцы метрополитена и инспекции используют его в версии

.| Применение / Применение | Промышленное |

| Размер | по требованию |

| Гибкость | 9, | ,