Заточка фрез по металлу: концевых, червячных

Методика выполнения заточки концевых фрез по металлу

Фреза – инструмент, используемый для обработки различных изделий. Применяются фрезы различного типа, которые позволяют производить изменение внешних и внутренних поверхностей с необходимой точностью. Для достижения высокой производительности фреза должна иметь высокую кондицию – быть остро заточенной. Заточка концевых фрез для работы с металлами, древесиной, пластмассой, стеклом производится с использованием специальных станков и оснастки.

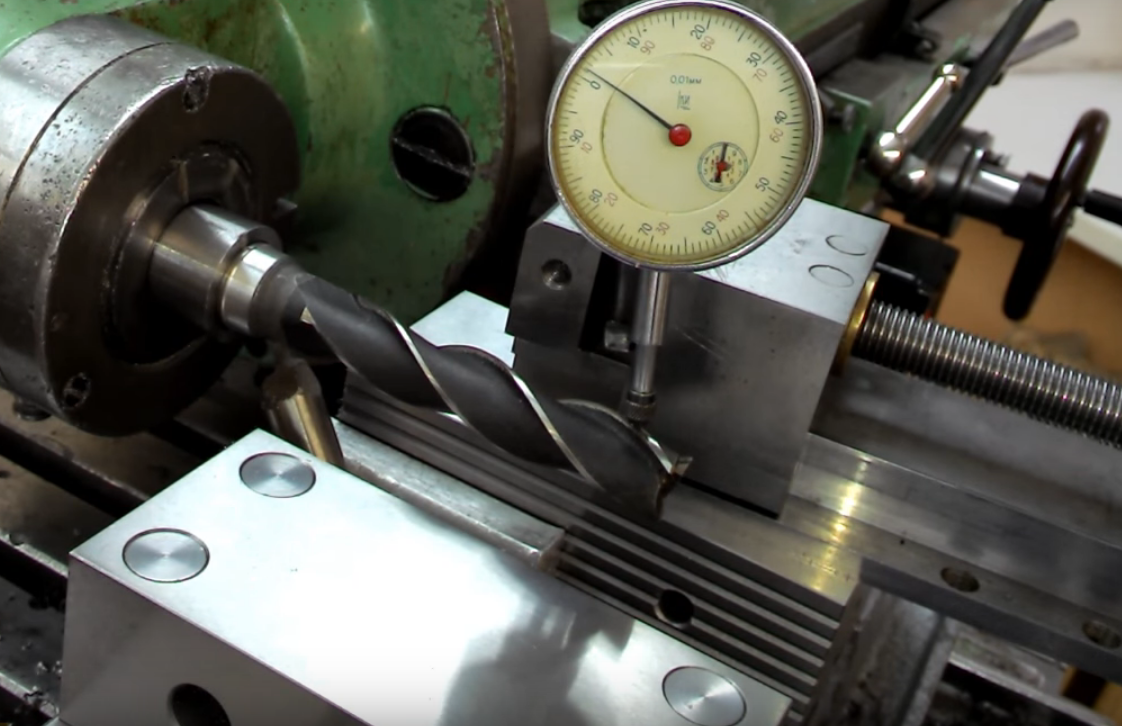

Рис. 1 Заточка инструмента с применением наждачного тарельчатого круга.Заточка инструмента

Заточка производится для восстановления режущей способности, с проведением операций выполняемых поконтурно и раздельно.

Фрезы, поступившие на заточку, обычно предварительно шлифуют по цилиндрической поверхности с применением кругло-шлифовального станка для устранения повреждений с дальнейшей заточкой задней или передней части зубьев.

Концевые фрезы, имеющие остроконечную форму зубьев, затачивают по задней поверхности специальным кругом тарельчатой или чашечной формы. Для этого производят установку круга по отношению к оси под углом 89°, что позволяет достичь требуемого контакта между соприкасающимися поверхностями.

При выполнении заточки задних поверхностей концевых фрез применяют 2 основных метода:

- полиэлементный;

- контурный.

При использовании полиэлементного метода режущие кромки затачиваются отдельно. Сначала производится заточка главных поверхностей всех зубьев, затем вспомогательных и переходных.

При контурном методе – заточка, производится последовательно каждого зуба за одну операцию. Применяется также однооборотный метод заточки, когда режущие кромки обрабатываются за одну операцию. Все зубья затачиваются за один оборот, припуск удаляется с помощью операции шлифования.

Типы используемого инструмента

На промышленных предприятиях применяются различные типы инструмента:

- Цилиндрические – для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные – для проходки канавок на станках с вертикальным шпинделем.

- Угловые – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные – при обработке фасонных поверхностей.

Рис. 2 Набор червячных фрез.

Для обработки заготовок используется оснастка, которая предназначена для работ:

- по металлу;

- по дереву.

Фрезы с соответствующей оснасткой выпускают обычно в качестве наборов с посадочными размерами крепежной части разного диаметра. Для того чтобы фреза использовалась длительный период она должна быть всегда наточена, а при проведении рабочей операции необходим температурный режим, не допускающий перегрев, который снижает их прочностные характеристики.

Использование оборудования для заточки червячных фрез

При обработке заготовок наиболее часто используются червячные фрезы.

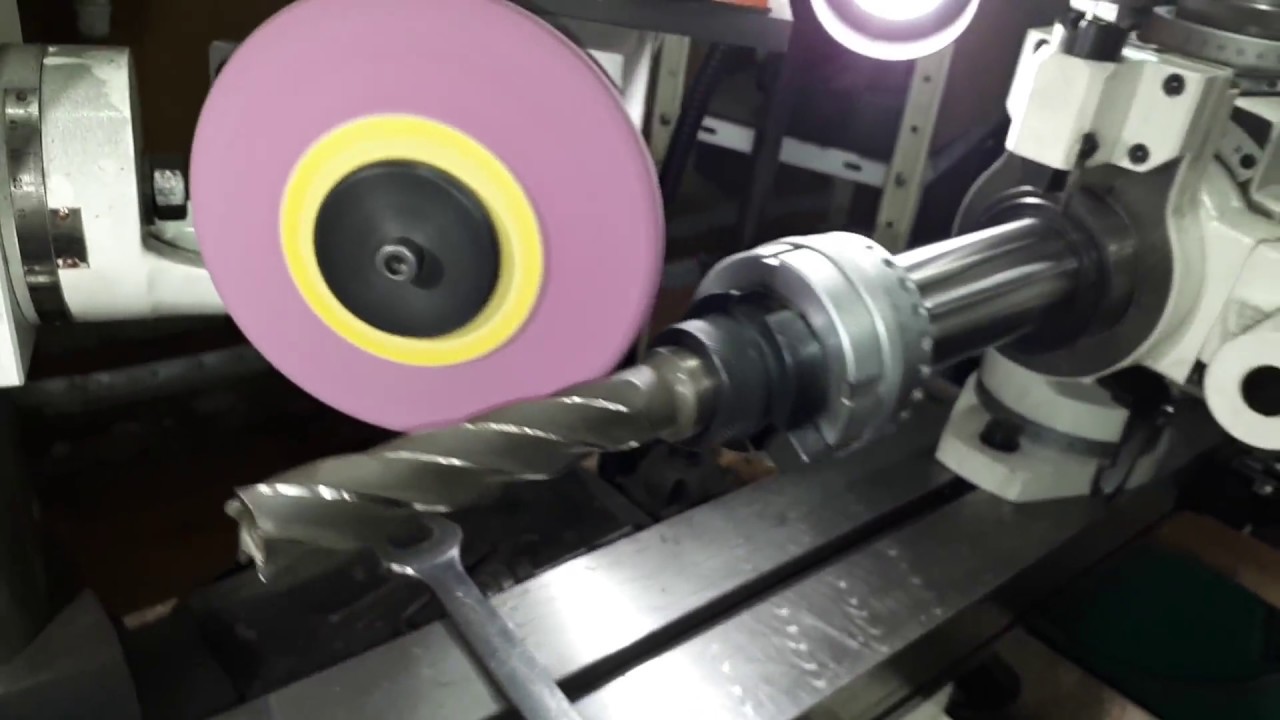

Рис. 3 Процесс заточки червячный фрезы на универсальном станке.

Характеристики червячных фрез строго регламентированы ГОСТ 9324-60 и производятся:

- цельными;

- сборными (сварные, вставные).

Сборные червячные фрезы (для модулей с 10 до 16) применяются со вставными гребенками, которые выполняются из быстрорежущей литой стали или кованными.

Червячные фрезы (для модулей с 18 по 30) изготавливаются путем сварки, и посадки зубьев из углеродистой стали на основание.

При использовании червячных фрез для нарезания цилиндрических зубчатых колес рабочие части зуба изнашиваются неравномерно.

Для повышения срока использования червячных фрез предлагается метод высотной коррекции за счет изменения формы пространственной кривой характеризующей рабочий процесс. Применяется также метод осевых смещений инструмента, который повышает скорость проведения операций с увеличением срока использования червячных фрез.

Применяется также метод осевых смещений инструмента, который повышает скорость проведения операций с увеличением срока использования червячных фрез.

Процесс заточки затылованных червячных фрез выполняется по передней части, а острозаточенных по задней поверхности зуба. После окончания процесса заточки производятся замеры:

- профиля поверхности передней;

- шага окружного;

- соответствия канавок стружечных.

Виды оснастки применяемой для фиксации инструмента

Оснастка, используемая для крепления инструмента, делится на 2 типа:

- насадочную;

- концевую.

Концевая оснастка крепится с помощью цанги и патрона, а насадочная используется путем установки на шпиндель с применением специальной оправки.

Для крепления инструмента производят оправки 2-х видов:

- центровые;

- концевые.

Центровые оправки производят с коническим хвостовиком, который имеет размеры соответствующие отверстию в шпинделе, и производят 2-х типов 7:24 и конус Морзе.

Допускается при использовании данного типа оправок устанавливать несколько режущих инструментов с фиксацией специальными кольцами.

При применении цилиндрической концевой фрезы необходим патрон с цангой. Обычно в оснастку входит 7-11 цанг позволяющих подобрать необходимый размер для надежной фиксации.

Цанговый патрон с цангами

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

- поворотные столы;

- тиски;

- зажимы.

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность.

Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

Использование дополнительных приспособлений

Для фиксации деталей имеющих цилиндрическую форму используют трехкулачковый патрон и специальные центры, которые с помощью хомутиков и люнетов осуществляют фиксацию, а также использования делительных головок. Данные приспособления применяются для обработки деталей под заданным углом при вращении.

Делительная головка состоит из элементов:

- корпуса;

- колодки поворотной;

- шпинделя.

На шпиндель крепится трехкулачковый патрон, предназначенный для фиксации заготовки другой конец, которой упирается в бабку. Колодка может вращаться с фиксацией под требуемым углом. При обработке длинной заготовки для фиксации используются люнеты.

по металлу, дереву своими руками, виды, применение

Заточка разных форм фрез производится на специализированном оборудовании. Это режущий инструмент круглого сечения, хотя по конфигурации он может быть различным. Борозды и зубчики, расположенные по окружности, бывают разных размеров, и при их вращении осуществляется обработка материала.

Это режущий инструмент круглого сечения, хотя по конфигурации он может быть различным. Борозды и зубчики, расположенные по окружности, бывают разных размеров, и при их вращении осуществляется обработка материала.

Виды фрез

Всего существует несколько видов режущего инструмента. К таковому относится: цилиндрический, концевой, дисковый, торцевой и пазовый.

По виду предназначения:

- угловой;

- фасонный;

- шпоночный;

- для обеспечения пазов вида Т.

По поверхности:

- пластмассе;

- дереву;

- металлической;

- стеклу;

- иные.

Затачивание сложно, так как протяженность режущего основания большая. Поэтому используются специализированные инструменты. А некоторых случаях шлифование осуществляется вручную, но работник, выполняющий эти работы должен обладать опытом. Не имеющий навыков сотрудник может допустить брак и на зубьях появятся дефекты: трещины, заусеницы или раковины, в связи, с чем инструмент нужно будет шлифовать повторно, а это приведет к уменьшению размера.

Материал фрез

Для изготовления технологической оснастки используются следующие материалы:

- сплавы твердые;

- сталь быстрорежущая;

- металлические сплавы повышенной степени твердости;

- металлокерамика;

- алмазы.

Для непосредственной резки металла кромки режущего инструмента изготавливаются из:

- проволоки карданной;

- алмазов;

- соединений твердых сплавов;

- керамического покрытия.

Отличие технологической оснастки определяется по внешнему виду.

Геометрия зубьев фрезы

Производительность зависит от правильной заточки зубьев. Конфигурации рабочих поверхностей применяются для решения даже самых сложных задач.

Исполнение спиральной фрезы осуществляется с большим и малым наклоном зубьев под заданным углом. Предназначение этого вида инструмента: для проведения черновых и чистовых операций, в том числе переменных шагов.

Угол наклона – это угол, образованный между плоским концом и кромкой стружечной канавки стандартной фрезы.

Значение углов:

- малый не более 35;

- большой 35 и выше.

Отличным вариантом для начальной и финишной обработки являются углом наклона зубьев – 38. Прямоугольные инструменты имеют максимальное значение.

Инструмент с переменным шагом пользуется спросом, вдоль длины производится замер шага спирали.

Область применения

Для выполнения технологических операций существуют различные виды инструмента. Какую фрезу использовать в том или ином случае, для этого необходимо учесть, какой материал нужно обрабатывать.

Фрезы по металлу

К распространенным видам относятся:

- Дисковые. Элементы для резки материала расположены с одной или с двух сторон одновременно. Используются для прорезания пазов, выборки, обрезки и снятии фасок.

- Торцевые. Предназначены для обточки ступенчатых и плоских оснований.

- Цилиндрические. Изготавливаются с винтовыми и прямыми зубьями.

- Угловые. Используются для прорезания стружечных канавок в технологической оснастке.

- Концевые. Применяются для изготовления уступов, выемок по контуру и пазов.

- Фасонные. Предназначены для обработки фасонных поверхностей.

- Червячные. Обработка производится способом обката – касанием инструмента заготовки в одной точке.

Фрезы по дереву

Для обработки деревянных конструкций применяются инструменты:

- Концевые. Внешне напоминают сверло, при этом конусная часть отсутствует.

- Кромочные. Применяются для прорезания кромок и разной конфигурации выемок. Инструменты для фрезерования вручную конструктивно снабжены подшипником для регулирования глубины обработки.

- Пазовые. Используются для прорезания пазов.

- Копировальные. Расположение фрезерной головки в виде дуги.

Фрезы для пластика

При обработке изделий из пластика применяется инструмент:

- Торцевые. Для обработки больших оснований.

- Фасонные. Используются для прорезания сложных профилей.

- Концевые.

Применяются для получения карманов или пазов.

Применяются для получения карманов или пазов. - Для гравировки. С ее помощью на основание можно наносить узоры или логотипы.

Фрезы для стекла

Для подготовки изделий из стекла применяются алмазные фрезы. Предназначены для создания кромки и контура на ручном или автоматическом оборудовании.

Способы заточки фрез

Заточка фрез сложная, так как требуется обрабатывать поверхности криволинейные и большие по протяженности. Также необходимо обеспечить движение абразива с точностью по кромке.

С помощью станка

Технология заточки осуществляется поэтапно:

- Закрепление фрезы в заданном положении.

- Подведение к абразивному кругу обрабатываемой поверхности, до тех пор, пока не будет искрения.

- Снятие слоя металла толщиной от 25 до 50 мкм.

- Затачивание производить каждого зубца по отдельности. Начало работ проводится при расположении в борозде, образованной зубцом, а игла должна касаться поверхности инструмента.

- Заточной станок включить и последовательно втягивая фрезу, производить операцию.

Для качественного выполнения работ следует одинаково заточить каждую кромку режущего основания, то есть движения должны быть единообразны.

С помощью кругов для заточки

Выбор кругов зависит от материала, из которого изготовлены инструменты. Какие круги бывают:

- Нормальный электрокорунд и белый электрокорунд. Обеспечивают оптимальную заточку инструмента по металлу или дереву.

- Эльборовые. Кругами их этого материала можно заточить изделия из быстрорежущей стали

- Из карбида кремния зеленого и алмазные применяются для затачивания изделий из твердых сплавов

Во избежание перегрева, созданного силой трения, используются охлаждающие жидкости.

Подручными средствами

Для работы используется стол для ручного фрезера.

Последовательность действий:

- Очистить инструмент от нагара специальной жидкостью.

Залить в емкость, опустить фрезу на три минуты, после обчистить щеткой.

Залить в емкость, опустить фрезу на три минуты, после обчистить щеткой. - Алмазным бруском точить переднюю кромку, обеспечив движение канала вдоль бруска.

- Протереть инструмент мягкой тканью.

Применение станков для заточки фрез

Все инструмент без исключения со своим сроком службы. В этот период работы обеспечивается точность и качество обработки. По истечении этого времени необходимо осуществлять заточку режущих кромок. Для этих целей предлагается использовать станочное оборудование.

Классификация

Станочное оборудование классифицируется следующим образом:

- Станок универсальный. Обработка всех видов инструмента, в том числе фрез.

- Специализированный. Предназначение только для заточки фрезерного инструмента. Оснащен спецприспособлениями для закрепления и установки обрабатываемых изделий и измерительных приспособлений, позволяющих четко выдерживать угол при заточке.

youtube.com/embed/9kXJKMwCbaU” frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Технические характеристики

При выборе станочного оборудования следует обратить внимание на технические показатели:

- Напряжение 220 В, если мощность высокая, то питание осуществляется от 380 В.

- Мощность потребителя 200 -5000 Вт.

- Вращение шпинделя без нагрузки – 900 -3000 об/мин.

- Точность определяется в зависимости от конструкции устройства.

- С какой скоростью обеспечивается подача абразива.

- От вида привода: электрический и механический.

- Угол заточки.

- Наличие ванн с водой для охлаждения.

- Оснащение вентиляционным устройством.

- Характеристика уровня шума.

- Защитный кожух от вращающихся элементов.

Станочные приспособления могут быть напольными или настольными.

Особенности конструкции

Типовое конструкторское исполнение:

- Электродвигатель.

- Передача клиноременная, предусмотренная для определения частоты вращения.

- Абразивный круг.

- Специальная подставка для крепежа инструмента.

- Кнопка регулирования режима работы с автоматом включения.

Достоинства и недостатки применения

Преимущества использования оборудования:

- Большой крутящий момент, что обеспечивает ускорение процесса обработки.

- Достижение заданной точности обрабатываемых углов.

- Повышается качество.

- Не обязательно иметь высокую квалификацию, так как процесс автоматизирован.

Перечень недостатков:

- Потребление большого количества энергии.

- Высокая стоимость.

- Проведение всех видов обслуживания.

- Выбор рабочего места для установки.

Процесс заточки фрез на станке

Заточка режущего инструмента требует особой точности, чтобы геометрические размеры и свойства были восстановлены. Профессионально выполненная операция способствует увеличению стойкости металла и снижению износа зубьев.

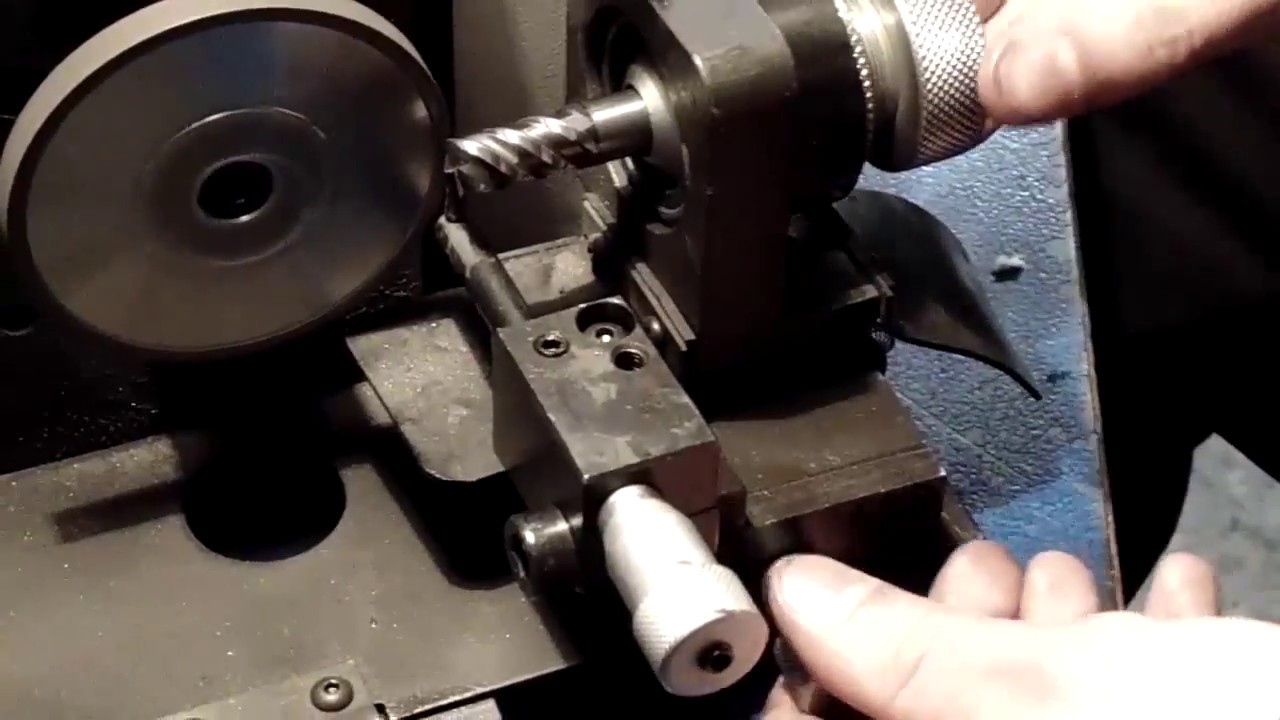

В комплекте станочного оборудования предусмотрено два зажимных патрона, один – для трехперового инструмента, а второй – для четырех и двух. Ошибка установки исключена.

Заточка по ленточке

Выбрать одно из гнезд стакана и цангу, соответствующую размеру.

Процесс выполнения:

- Завести в патрон цангу и зажать гайкой, но сильно затягивать последнюю не нужно.

- Выставить размер длины ленточки для обработки. Расстояние регулируют выкручиваемые винты. Перемещая низ гнезда, следует установить нужную длину, после которую зафиксировать на винтовые соединения.

- Установить инструмент в патрон через верх, задав угол и диаметр. Патрон закрепить в стакане с установкой линии инструмента по отношению элементу заточки. Закрепление производится за штифт канавками.

- Оборудование включить и обеспечить подачу обрабатываемого элемента к кругу заточки. Посредством регуляторов можно снижать и увеличивать съем поверхности металла.

Заточка фрезы по торцу

Нужно воспользоваться другим гнездом на станочном приспособлении.

Процесс выполнения работ:

- Выставить настройки на гнезде, они зависят от жесткости материала. Если металл твердый, то гнездо больше.

- Включить станок, вставить патрон и произвести обработку элемента, до тех пор, пока не прекратится шум.

- В другом гнезде обеспечить заточку инструмента с торца.

- Обработать заднюю стенку инструмента вставлением патрона в гнездо станочного оборудования.

Поддерживание затачиваемого зуба обеспечивается за счет упора, устанавливаемого рядом с кромкой для резания, и служит направлением при затачивании инструмента с винтовыми зубьями.

На зубе образовывается вогнутая фаска при затачивании поверхности цилиндрических фрез, это обстоятельство направлено на износ зуба и ослабление лезвия. При заточке от чашечных кругов получается плоская фаска, и стойкость фрез увеличивается, в связи с этим дисковыми кругами проводить работы нет смысла.

Заточка торцевых фрез

Затачивание фрез своими руками осуществляется по алгоритму:

- Установить инструмент, чтобы кромка заняла горизонтальное положение.

- Выполняется наклон фрезы относительно горизонтали под заданным углом.

- Заточка производится поверхностью круга в виде тарелки.

- Установка фрезы производится режущей кромкой вверх, а наклонение оси – по вертикали на величину переднего угла.

Заточка концевых фрез

Выполнение работы:

- Затачивание этой разновидности фрез производится при помощи алмазного бруска, который устанавливается на край столешницы. При наличии у инструмента выемки большого размера, его можно установить вдоль столешницы.

- При затачивании будет становиться острой кромка, а диаметр уменьшиться.

Если инструмент оснащен подшипником, то следует произвести его демонтаж. Очистку поверхности производить специальным растворителем.

Заточка дисковых фрез

Затачивание поверхности производится по цилиндрической кромке. Направление затачиваемых зубьев – вверх, при этом:

- Когда зубья у фрезы простые, то фреза расположена вертикально.

- Если зубья направлены в разные стороны, то положение выбирается наклонное, а угол наклона равен углу наклона цилиндрической режущей кромки.

Заточка сборных фрез

Элементов для затачивания фрез этой конструкции много:

- задние и главные углы;

- вспомогательный угол;

- переходная кромка.

Для этого каждая позиция занимается по отдельности.

Заточка фрез с затылованными зубьями

Стачивание одного зуба осуществляется по переднему основанию, во время проведения работы необходимо следить, чтобы толщина снимаемого металла была одинаковой. Заточку осуществляется с помощью тарельчатого круга, и положение инструмента нужно зафиксировать упором, прилагаемым к задней стороне зуба. Для обеспечения минимума биения заточку советуют выполнять по копиру с тем же количеством зубьев, как и у инструмента.

Заточка цилиндрических фрез с остроконечными зубьями

Заточка выполняется с помощью чашечного круга с заданным задним углом. В центрах заточного станка фреза надевается на оправку. Когда оси располагаются круга и инструмента располагаются в одной плоскости – горизонтально, то заднего угла у зуба не будет образовываться, для этого расположение определяется – ниже оси. При заточке расположение зуба необходимо зафиксировать упором.

В центрах заточного станка фреза надевается на оправку. Когда оси располагаются круга и инструмента располагаются в одной плоскости – горизонтально, то заднего угла у зуба не будет образовываться, для этого расположение определяется – ниже оси. При заточке расположение зуба необходимо зафиксировать упором.

Доводка фрез из твердосплавного материала

Материал затачивается шлифовальным кругом, а после на основании могут образовываться микротрещины. При осуществлении работы образования увеличиваются в размерах, что приводит к выкрашиванию зубьев. Цель доводки – это снять поврежденный слой. Это первостепенная задача, вторая – это повысить чистоту поверхности рабочей кромки, третья – придание соответствующих геометрических параметров.

Как осуществляется доводка:

- Чугунными дисками, установленными на станочном оборудовании. Оптимальным результатом будет, когда заточка на скорости от 1до 1,5 м/сек.

- Вручную, обеспечивая легкий прижим оселка из чугуна.

Используется паста из карбида бора с показателем по зернистости от 170 до 230.

При осуществлении доводочных работ вручную, необходимо контролировать правильное расположение оселка по отношению к рабочей кромке, и обеспечивать следующие технологические операции:

- Довести поверхность: заднюю и переднюю.

- Образовать фаски: под углом 450 к передней кромке подводят плоскость оселки, а после слабым нажимом оселка выполняют ряд проходов по рабочей кромке.

- На каждый отдельный нож уходит по 2-3 секунды.

Сильнейшее абразивное средство – это карбид бора, с его помощью несложно выводить лунки на изношенных зубьях, не снимая инструмент со станка.

Контроль качества работ

При проведении контроля качества после проведения работ проверяются:

- геометрия режущих кромок;

- биение;

- класс чистоты.

Для этого используются специализированные приборы:

- угломер, выполненный с количеством углов равных количеству зубьев;

- сектор для перемещения дуги и фиксируемый винтом в нужном положении;

- сектор, оснащенный градусной шкалой;

- индикатор для контроля биения зубьев непосредственно в обрабатываемом центре.

Заточка фрезы по металлу на станке

СодержаниеПриспособления для заточки концевых режущих элементов фрезерно-брусующего станка, разделяются по характеру работы и подразделяются два типа – универсальные и специальные.

Ниже рассмотрим каждый из этих вариантов

Станки для заточки фрез по металлу — обзор заводских моделей

Заточка фрез для работы по металлу и дереву выполняется своими руками с помощью червячных универсальных устройств.

Кроме того режущие элементы фрезерно-брусующего станка могут быть заточены с помощью специальных приспособлений.

Читайте также: о конструкции сверлильно-присадочных станков и их назначении.

Как самодельный, так и универсальный станок для заточки концевых фрез по дереву оснащен устройствами, обеспечивающими закрепление, установку и заточку детали.

Станок для заточки фрезы

При выборе представленного инструмента для заточки ножей фрезерно-брусующего станка своими руками необходимо учесть такие параметры как:

- универсальность станка;

- габаритные размеры;

- скорость;

- класс точности механической обработки;

- мощность электродвигателя;

- способ установки;

- возможность подключения к электросети.

Наиболее приемлемым приспособлением для затачивания концевых ножей фрезерно-брусующего оборудования является Kaindl КСС.

Этот небольшой агрегат способен производить профессиональную заточку концевых ножей быстро и эффективно.

Стоит такое устройство в несколько раз дешевле профессионального оборудования и отличается простотой в применении.

Kaindl КСС применяется для корректировки режущей кромки алмазных дисковых пил и фрез, а также идеально подходит для домашнего использования. Представленное оборудование для заточки сверл, концевых ножей, алмазных дисковых пил.

Читайте также: особенности устройства и обзор популярных моделей лазерных гравировальных станков.

Станок для заточки фрезы Kaindl KSS

Эффективная заточка фрез червячных фрезерных агрегатов производится благодаря точному фиксированию инструмента в любом положении.

Читайте также: сферы применения универсальных фрезерных станков по металлу.

Для этого применяются призмы и упорные штифты. Сам шлифовальный диск можно настроить на работу в любом положении с помощью специального шарнирного держателя.

Основная особенность такого станка – использование обычной дрели вместо электромотора. Универсальная шарнирная крепежная система позволяет подсоединить к устройству дрель любого типа.

Заточка ножей фрезерно-червячных агрегатов может производиться с помощью устройства торговой марки Ruko, которое оснащено лазерным регулятором.

Это оборудование может работать с режущими гранями с диаметром от 12 до 100 мм. Представленный прибор быстро и легко устанавливается своими руками, этом у способствует специальный шаговой держатель.

Станок для заточки фрезы Ruko

Перед установкой режущих кромок червячных фрезерных агрегатов для точного расположения может быть использован лазерный указатель.

Угол заточки при этом меняется плавно (бесшагово). Сам процесс происходит с применением алмазных дисков с диаметром в 125 мм, а для более корректной обработки можно прикрепить лупу, оснащенную неоновой подсветкой.

Читайте также: «Руководство по изготовлению слесарного верстака».

к меню ↑

Делаем станок для заточки своими руками

Для изготовления устройства для заточки лезвия фрезерно-брусующего понадобится электрический двигатель, с мощностью не более 1 кВт, два шкива и подшипники с валом.

Самодельный станок нужно начинать собирать со станины. Станина изготавливается с помощью стальных уголков. Кроме того, самодельный станок должен быть оснащен подручником. Для его установки сооружается поворотная планка.

Самодельный станок для заточки фрезы

data-ad-client=”ca-pub-8514915293567855″

data-ad-slot=”5929285318″>

Эта конструкция поможет в регулировке уровня наклона режущей детали фрезерно-брусующего станка по направлению к шлифовальному кругу.

Заточка фрез производится таким образом, чтобы установленная режущая деталь минимально могла соприкасаться с вращающимся кругом.

При работе ее необходимо медленно подводить к диску. Самодельный заточный станок может быть изготовлен по заранее составленной схеме. В расчет при этом берется расположение шлифовального круга относительно подручника.

Самодельный заточный станок может быть изготовлен по заранее составленной схеме. В расчет при этом берется расположение шлифовального круга относительно подручника.

Самодельный станок для заточки ножей фрезерно-брусующего оборудования должен быть оснащен защитным кожухом, который будет прикрывать собой зазорный круг.

При сборке следует учесть, что зазор между установленной плитой и кругом, производящим заточку не должно превышать 3 мм.

Самодельный мини-станок для заточки резцов фрезерно-брусующего агрегата необходимо оснастить фланцами, которые будут обеспечивать прижим.

Стоит учесть, длина фланцев не должна быть меньше четвертой части диаметра шлифовального круга.

При самостоятельной сборке в зазоре между гайкой и фланцем нужно положить паронитовую прокладку. Благодаря ей гайка максимально туго затянется на валовом участке.

Читайте также: «Выбираем лучшие тиски для сверлильного станка».

к меню ↑

Как заточить фрезу своими руками?

Заточку ножа фрезерно-брусующего агрегата можно провести без наличия специальных механизмов и приспособлений.

Для этого можно использовать алмазный брусок, который кладется на край верстака или рабочего стола. Заточка кромки ножа производится посредством проведения по ее передней поверхности бруском.

Предварительно режущий элемент необходимо очистить от грязи и пыли с помощью растворителя. Если резак оснащен направляющим подшипником, перед тем, как производить заточку его необходимо снять.

Если этого не сделать, то фреза с большой вероятностью деформируется. При проведении заточки брусок периодически нужно смачивать небольшим количеством воды, а после того, как работа будет закончена протереть его насухо.

Важно знать, что в процессе стачивания передней поверхности кромка лезвия будет заострена, а ее диаметр немного уменьшится.

В процессе заточки рекомендуется использовать бруски с различной степенью зернистости. От этого напрямую будет зависеть результат и чистота обрабатываемой поверхности.

Кроме того, при заточке ножей фрезерно-червячного станка с целью сохранения симметричности кромки, нужно многократно производить движения, обеспечивая равномерный нажим.

В зависимости от материала, из которого сделана фреза, вместо бруса можно применять абразивную (наждачную) бумагу.

Она крепится на полосе стали или деревянной рейке. Также откорректировать лезвие можно с помощью точильного станка, вращающегося с низкой скоростью. Устройство можно оснастить соответствующим абразивным кругом.

к меню ↑

Правильная заточка фрезы (видео)

к меню ↑

Правила безопасности при заточке

При проведении работ крайне важно придерживаться следующих требований безопасности:

- точильный круг обязательно должен пройти предварительное испытание вращением;

- проверить, не будет ли превышать допустимая скорость вращения круга, указанное в маркировке значение;

- не использовать подручник вилкообразной формы, так он не позволяет произвести регулировку зазора с боков круга;

- перед началом работ абразивный круг следует подвергнуть балансировке .

Важно учитывать, что при установке подручника зазор между ним и кругом не превышал 3 мм. При этом площадка подручника должна располагаться на уроне горизонтальной оси не выше, чем на 10-15 мм.

Если зазор будет превышать указанное значение или подручник окажется ниже горизонтальной оси, его может вырвать и заклинить кругом.

Кроме того, нужно обратить внимание на отсутствие зазубрин и выбоин на вращающемся точильном элементе.

Категорически запрещается прикасаться в вращающемуся кругу, во избежание травмирования пальцев необходимо пользоваться кожаными напальчниками или строительными рукавицами из плотной ткани.

При проведении работ лезвие должно быть плотно прижато к подручнику, запрещено производить заточку, держа его на весу. В процессе корректировки режущей кромки нельзя подводить инструмент к кругу быстро.

Прижимать его следует постепенно, передвигая по поверхности подручника. При такой работе круг будет стачиваться равномерно, и его можно будет использовать повторно.

Если же резко подавать круг к затачиваемому инструменту, то он будет вырабатываться неравномерно и быстро придет в негодность.

Заточка фрезы

При работе с фрезой из закаленной стали необходимо как можно чаще прерывать натачивание, так как от чрезмерного прижатия к вращающейся поверхности лезвие может нагреться и потерять изначальную твердость.

Читайте также: виды, особенности и самостоятельная сборка фрез для мотоблока.

При установке инструмента его следует надежно закрепить в тисках или заточном приспособлении. Если фреза будет плохо зафиксирована, то ее может вырвать, что повлечет за собой повреждение круга.

При точильных работах запрещено наклоняться к инструменту для наблюдения процесса. Сам момент прикосновения круга к лезвию можно определить по появившейся искре.

Определять степень заточки можно после того, как инструмент будет отодвинут на безопасное расстояние.

Если в процессе работы станок нок начинает вибрировать, его необходимо сразу же выключить и произвести проверку подвижных соединений. Следуя этим несложным правилам безопасности можно выполнить все необходимые манипуляции быстро и эффективно.

data-full-width-responsive=”true”

data-ad-client=”ca-pub-8514915293567855″data-ad-slot=”8040443333″>

Заточка фрез по металлу своими руками

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Николай Чернак рассказал о самодельном станке, который он использует для заточки концевых фрез по металлу. История приобретения. В одно воскресенье заехал на барахолку и обратил внимание, что человек продает интересный станок. Как только покупатель проявил интерес, сразу подошел человек, сказал, что тоже хочет купить станок и торгуется с утра. Ему станок этот нужен для изготовления воблеров для рыбалки. Он хочет из него сделать копир. Николай взял на некоторое время этот самодельный станок, чтобы сделать его обзор.

Особенности станка

Рассмотрим возможности этого станка, для чего он предназначен. Имеет регулировку длины по фрезе. То есть, можно длинные фрезы зажимать. Имеется много отверстий, проточка для установки необходимой длины. Упор.

В одной части не хватает деталей. Судя потому, что здесь нарезана резьба, должны быть патроны для зажима других фрез. Не хватает цанг. На внешней стороне патрона имеется 16 отверстий. Здесь тоже должен быть штифт, плотно вставляться и делить на кратное количество. Движение от руки, немного туговато. Судя по цанге, если найти другие размеры, можно заложить достаточно толстую фрезу по диаметру.

Привод осуществляется двумя шаговыми двигателями. Есть реверс. По оси Y автоматическое движение всей каретки.

То есть, можно передвигать вручную или электромотором.

Электроника, 3 платы. Она была неисправная. Владелец отремонтировал. Всё равно нет четкой синхронизации двух моторов. Для подачи по оси Y имеется шаговый мотор. Он приводит каретку в автоматическую движение. Установив упоры, можно установить автоматическую подачу налево или направо.

Как работает станок

Подключаем питание. Ставим упоры. Для правки камня предусмотрен алмазный штифт. Он подводится, закрепляется и автоматически правится камень. Есть вращение в две стороны, переключатель. Синхронности нет, это не беда – можно приделать упор, копировальную иглу снизу. Она будет вращать синхронно движению камня и затачивать в определенном месте спираль. Концевые фрезы затачиваются как правило по задней части режущей кромки. В редких случаях затачивают переднюю часть – если фреза имеет неровную затылованную часть. В нашем случае можно затачивать по заднему углу. Это о боковой поверхности фрезы.

Что касается торцевой поверхности, этим станком не удастся заточить. Это связано с тем, что вокруг не может принять определенное положение относительно инструмента. Подача самого Круга по оси X очень хорошая, тоже микронная.

Этот станок выполнен скорее всего не без участия заводских деталей. Всё сделано достаточно аккуратно. В некоторых местах есть подтёки краски. Было интересно, поэтому вскрыл коробки, посмотрел на радиодетали. Все они советского производства. Микросхемы советские, старые транзисторы. В одном месте на травленой плате увидел надпись: смотреть журнал радио за 2001 год, номер 6, страница 35. Посмотрел эту статью – это регулировка скорости подачи каретки.

Обратите внимание, что заточка инструмента происходит навстречу движению фрезы. В планах сделать свой самодельный станок, с большими возможностями, крупнее.

Канал “Николай Чернак”.

Методика выполнения заточки концевых фрез по металлу

Фреза – инструмент, используемый для обработки различных изделий. Применяются фрезы различного типа, которые позволяют производить изменение внешних и внутренних поверхностей с необходимой точностью. Для достижения высокой производительности фреза должна иметь высокую кондицию – быть остро заточенной. Заточка концевых фрез для работы с металлами, древесиной, пластмассой, стеклом производится с использованием специальных станков и оснастки.

Заточка инструмента

Заточка производится для восстановления режущей способности, с проведением операций выполняемых поконтурно и раздельно.

Фрезы, поступившие на заточку, обычно предварительно шлифуют по цилиндрической поверхности с применением кругло-шлифовального станка для устранения повреждений с дальнейшей заточкой задней или передней части зубьев.

Концевые фрезы, имеющие остроконечную форму зубьев, затачивают по задней поверхности специальным кругом тарельчатой или чашечной формы. Для этого производят установку круга по отношению к оси под углом 89°, что позволяет достичь требуемого контакта между соприкасающимися поверхностями.

При выполнении заточки задних поверхностей концевых фрез применяют 2 основных метода:

При использовании полиэлементного метода режущие кромки затачиваются отдельно. Сначала производится заточка главных поверхностей всех зубьев, затем вспомогательных и переходных.

При контурном методе – заточка, производится последовательно каждого зуба за одну операцию. Применяется также однооборотный метод заточки, когда режущие кромки обрабатываются за одну операцию. Все зубья затачиваются за один оборот, припуск удаляется с помощью операции шлифования.

Типы используемого инструмента

На промышленных предприятиях применяются различные типы инструмента:

- Цилиндрические – для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные – для проходки канавок на станках с вертикальным шпинделем.

- Угловые – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные – при обработке фасонных поверхностей.

Рис. 2 Набор червячных фрез.

Для обработки заготовок используется оснастка, которая предназначена для работ:

Фрезы с соответствующей оснасткой выпускают обычно в качестве наборов с посадочными размерами крепежной части разного диаметра. Для того чтобы фреза использовалась длительный период она должна быть всегда наточена, а при проведении рабочей операции необходим температурный режим, не допускающий перегрев, который снижает их прочностные характеристики.

Использование оборудования для заточки червячных фрез

При обработке заготовок наиболее часто используются червячные фрезы.

Рис. 3 Процесс заточки червячный фрезы на универсальном станке.

Характеристики червячных фрез строго регламентированы ГОСТ 9324-60 и производятся:

- цельными;

- сборными (сварные, вставные).

Сборные червячные фрезы (для модулей с 10 до 16) применяются со вставными гребенками, которые выполняются из быстрорежущей литой стали или кованными.

Червячные фрезы (для модулей с 18 по 30) изготавливаются путем сварки, и посадки зубьев из углеродистой стали на основание.

При использовании червячных фрез для нарезания цилиндрических зубчатых колес рабочие части зуба изнашиваются неравномерно.

Для повышения срока использования червячных фрез предлагается метод высотной коррекции за счет изменения формы пространственной кривой характеризующей рабочий процесс. Применяется также метод осевых смещений инструмента, который повышает скорость проведения операций с увеличением срока использования червячных фрез.

Процесс заточки затылованных червячных фрез выполняется по передней части, а острозаточенных по задней поверхности зуба. После окончания процесса заточки производятся замеры:

- профиля поверхности передней;

- шага окружного;

- соответствия канавок стружечных.

Виды оснастки применяемой для фиксации инструмента

Оснастка, используемая для крепления инструмента, делится на 2 типа:

Концевая оснастка крепится с помощью цанги и патрона, а насадочная используется путем установки на шпиндель с применением специальной оправки.

Для крепления инструмента производят оправки 2-х видов:

Центровые оправки производят с коническим хвостовиком, который имеет размеры соответствующие отверстию в шпинделе, и производят 2-х типов 7:24 и конус Морзе.

Допускается при использовании данного типа оправок устанавливать несколько режущих инструментов с фиксацией специальными кольцами.

При применении цилиндрической концевой фрезы необходим патрон с цангой. Обычно в оснастку входит 7-11 цанг позволяющих подобрать необходимый размер для надежной фиксации.

Цанговый патрон с цангами

Оснастка для фиксации заготовки

Для проведения процесса фрезеровки необходимо фиксировать заготовку для чего используются:

Столы поворотные круглые используются для проведения операций фрезерования заготовок имеющих криволинейную поверхность.

Данный тип столов имеет широкий диапазон смещений:

- вращение;

- изменение угла наклона плоскости стола;

- возможности обработки изделий в вертикальном положении.

Зажимы или прихваты позволяют фиксировать изделия с помощью специальных элементов, которые в свою очередь крепится к столу с помощью болтов и гаек. Для фиксации небольших по размеру заготовок используются тиски простые и с поворотным механизмом.

Использование дополнительных приспособлений

Для фиксации деталей имеющих цилиндрическую форму используют трехкулачковый патрон и специальные центры, которые с помощью хомутиков и люнетов осуществляют фиксацию, а также использования делительных головок. Данные приспособления применяются для обработки деталей под заданным углом при вращении.

Делительная головка состоит из элементов:

На шпиндель крепится трехкулачковый патрон, предназначенный для фиксации заготовки другой конец, которой упирается в бабку. Колодка может вращаться с фиксацией под требуемым углом. При обработке длинной заготовки для фиксации используются люнеты.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Заточка концевой фрезы — РИНКОМ

Содержание

Заточка концевой фрезы

- Углы заточки концевых фрез

- Способы заточки концевых фрез

- Ручная заточка концевых фрез, предназначенных для обработки вязких материалов

-

Станки для заточки концевых фрез по металлу

- Заточка торцевых зубьев

- Заточка боковых зубьев

- Выбор приспособлений (абразивных кругов) для заточки концевых фрез на станках

- Контроль качества заточки

- Как добиться высокого качества заточки концевых фрез

- Доводка концевых фрез

Заточка концевой фрезы — это операция, которую применяют для придания инструментам нужных геометрических параметров и восстановления изношенных фрез. В этой статье мы расскажем об основных технологиях, используемых для этих целей.

Углы заточки концевых фрез

Чтобы правильно выполнить заточку концевой фрезы в первую очередь необходимо изучить геометрию зубьев. Они бывают затылованными и остроконечными.

Изображение №1: остроконечный (а) и затылованный (б) зубья

У затылованных зубьев задние поверхности выполнены по архимедовым спиралям. Заточка таких фрез происходит по передним поверхностям.

У остроконечных зубьев части задних поверхностей представляют собой плоскости. Чаще всего такие фрезы затачивают по задним поверхностям. Передние обрабатывают в случае необходимости.

Расскажем о геометрии зубьев в деталях. Каждый из них имеет 4 важных параметра.

Изображение №2: геометрия зубьев

Поверхности и углы заточки концевых фрез.

-

Площадка f. Именно она подвергается основному износу и затачивается при обработке задней поверхности. Размер площадки напрямую влияет на силу трения между инструментом и заготовкой. Поэтому ширину необходимо поддерживать в определенном диапазоне.

-

Вспомогательный задний угол α1. По нему фрезы затачивают при определенных величинах износа и сильном увеличении размеров площадок f.

-

Главный задний угол α. Это угол между касательной к задней поверхности в рассматриваемой точке главной режущей кромки и касательной к окружности вращения данной точки. Задача этого угла — уменьшить трение между инструментом и заготовкой.

-

Главный передний угол γ. Расположен между осевой плоскостью и касательной к передней поверхности. У фрез, предназначенных для обработки вязких материалов, размер этого угла варьируется в пределах от 15 до 20°. У фрез для обработки сталей — от 0 до 5°.

Обратите внимание! Зубья бывают прямыми и винтовыми. Величина наклона характеризуется углом λ. Он расположен между осью и развернутыми винтовыми кромками.

Способы заточки концевых фрез

Заточка концевых фрез может выполняться двумя способы.

-

Вручную.

-

На станке.

Ручная заточка концевых врез, предназначенных для обработки вязких материалов

Для заточки концевой фрезы, предназначенной для обработки вязких материалов (к примеру, древесины), вам понадобятся следующие инструменты, оборудование и материалы.

-

Стол или верстак.

-

Алмазный брус.

-

Мыльный раствор.

-

Растворитель.

Заточка концевой фрезы проходит по следующей схеме.

-

Смочите алмазный брус в мыльном растворе и закрепите его на краю стола.

-

Снимите с фрезы направляющий подшипник (при его наличии).

-

Очистите фрезу при помощи растворителя.

-

Заточите все резцы.

Изображение №3: схема заточки фрезы

Обратите внимание на следующие особенности.

-

Перед заточкой в обязательном порядке удостоверьтесь в том, что алмазный брусок имеет правильную форму.

-

Чтобы добиться равномерной заточки резцов, делайте одинаковое количество движений с примерно одинаковой силой нажатия.

-

Если у вас нет алмазного круга, для заточки можете взять наждачную бумагу. Приклейте ее к твердому деревянному бруску или полоске стали.

Станки для заточки концевых фрез по металлу

Для заточки концевых фрез по металлу применяют специальные станки, обеспечивающие поступательное и вращательное движение обрабатываемого инструмента.

Изображение №4: прецизионный станок для заточки концевых фрез

Расскажем об особенностях заточки торцевых и боковых зубьев.

Заточка торцевых зубьев

Для заточки торцевых зубьев фрезы устанавливают горизонтально. Если станок не имеет специально предназначенного для этого градуированного кольца, горизонтальность выверяется при помощи угольника.

В процессе заточки оператор перемещает кромку абразивного круга вдоль кромки зуба. Угол заточки регулируется либо наклоном шпинделя с фрезой, либо смещением круга по вертикали.

Фотография №1: заточка торцевых зубьев концевой фрезы

Заточка боковых зубьев

Заточку боковых зубьев выполняют по следующей схеме.

-

Фреза закрепляется в цанге.

-

Игла-копир устанавливается в самое высокое положение, при котором кончик касается наружного края канавки.

-

Абразивный круг передвигается в положение, при котором наружная кромка совпадает с иглой.

-

Станок запускается.

-

При помощи ручки прямой подачи круг подводится к фрезе (до начала искрения).

-

Устанавливается толщина снимаемого слоя металла (25–50 мкм).

-

Производится заточка зуба на всю длину. Для этого шпиндель с фрезой втягивается до тех пор, пока инструмент не сойдет с иглы.

-

Проход повторяется.

Фотография №2: заточка боковых зубьев концевой фрезы

Далее по этой же схеме затачивают остальные зубья.

Выбор приспособлений (абразивных кругов) для заточки концевых фрез на станках

Для заточки концевых фрез на станки чаще всего устанавливают приспособления, изготовленные из следующих материалов.

-

Алмаз и зеленый карбид кремния. Выполненные из этих материалов круги подходят для заточки твердосплавных инструментов.

-

Эльбор. Это сверхтвердый материал на основе кубической сфалеритной модификации нитрита бора. Эльборовые круги применяют для заточки фрез из быстрорежущих сталей повышенной производительности.

-

Электрокорунд. Это химически стойкий твердый материал на основе оксида алюминия. Электрокорундовые круги используют для заточки фрез, изготовленных из инструментальных и быстрорежущих сталей нормальной производительности.

-

Перечислим характеристики приспособлений, которые нужно обязательно учесть при выборе.

-

Термостойкость. С повышением температуры микротвердость абразивных материалов снижается. Поэтому заточка концевых фрез на станках в обязательном порядке требует использования СОЖ. Обычная вода не подойдет. Ее использование приведет к коррозии элементов станка. В воду добавляют мыло и различные дополнительные добавки (кальцинированная сода, силикат натрия, нитрит калия и пр.). Термостойкость материалов, применяемых для изготовления абразивных кругов, смотрите в таблице ниже.

Изображение №5: термостойкость материалов, применяемых для изготовления абразивных кругов

-

Зернистость. Ее выбирают в зависимости от требуемого класса чистоты затачиваемой поверхности. Чем выше зернистость, тем лучше производительность кругов. При этом увеличивается срок службы приспособлений.

-

Форма. Для заточки передних углов концевых фрез используют тарельчатые или плоские приспособления. Задние углы обрабатывают чашечными и тарельчатыми моделями.

Изображение №6: формы шлифовальных кругов, применяемых для заточки концевых фрез

Еще один важный параметр заточки концевых фрез — скорость вращения кругов. Твердосплавные инструменты обрабатывают на высоких скоростях, а фрезы, изготовленные из быстрорежущих и инструментальных сталей — на более низких.

Контроль качества заточки

После заточки необходимо убедиться в ее качестве. Для этого существуют различные технологии и приспособления.

-

Убедиться в отсутствии рисок, трещин и сколов можно при помощи лупы. При контроле качества заточки твердосплавных фрез дополнительно используют керосин. При наличии трещин он выступает. Это упрощает обнаружение дефектов.

-

Для измерения передних и задних углов предназначены маятниковые и специальные угломеры.

Изображение №7: технология измерения маятниковым угломером

Обратите внимание! Оставлять зазубрины на поверхностях зубьев не рекомендуется. Фрезы с дефектами быстро выходят из строя. При заточке стремитесь, чтобы поверхности получились идеально гладкими.

Как добиться высокого качества заточки концевых фрез

Перечисленные ниже правила направлены на соблюдение установленных норм допускаемых биений и получение инструментов без дефектов.

-

Суммарное биение шпинделя станка, оправки и приспособления должно быть меньше допустимого биения затачиваемой фрезы.

-

Необходимо обеспечить точную посадку заточного круга. В противном случае вибрации не только приведут к дефектам заточки, но и ускорят износ абразивного приспособления.

-

Механизмы подач не должны заедать.

-

Закрепленную фрезу необходимо перемещать максимально плавно.

-

Шпиндели станков должны обладать достаточной виброустойчивостью.

-

Их нужно хорошо смазывать для обеспечения максимально легкого вращения.

-

Осевое и радиальное биение не должно превышать 0,01 мм.

Доводка концевых фрез

Если после заточки на поверхностях концевой фрезы обнаруживаются микротрещины, применяют доводку. Главная ее цель — снятие дефектного слоя. Вторая задача — повышение чистоты поверхностей. Кроме этого при доводке устраняются завалы поверхностей зубьев.

Проводят такие операции на заточных и доводочных станках с чугунными дисками. При их скоростях вращения от 1 до 1,5 м/сек достигаются наилучшие результаты. Для доводки чаще всего применяют пасту из карбида бора. Зернистость — от 170 до 230.

Фотография №3: заточной станок

Для доводки могут также применяться и алмазные круги. При их использовании производительность повышается в 1,5–2 раза.

Заточка фрезы на станке: методы, особенности

Режущий инструмент для фрезерных и расточных станков отличается многообразием и наличием нескольких режущих кромок. Сложная конфигурация требует высокой точности шлифовки, поэтому производят заточку фрезы на станках автоматах и ЧПУ. Вручную сделать одинаковыми все углы и кромки невозможно.

Для каждого типа фрез предназначены свои заточные станки. Невозможно на одном оборудовании обработать торцевой и отрезной инструмент.

Заточка фрезы на станкеКогда необходима заточка резца

При работе резца его рабочая кромка, снимая слой металла, постепенно стирается сама. Высокие температуры в зоне реза способствуют быстрому ее износу. Если нагрузки при работе усиливаются, стружка отходит с рваными краями, значит необходимо заточить фрезу.

Проверить состояние кромки можно, посмотрев на нее через увеличительное стекло, поскольку при увеличении хорошо будут видны:

- выщербленные места;

- заоваленные острые углы;

- выгибание кромки.

Резец следует затачивать при первых признаках его затупления, когда стерся острый угол, но еще не произошло разрушения кромки.

Виды заточки

Заточка резцов производится по передней и боковой режущей кромке и тыльной части. Например, отрезные и прорезные резцы режут одной передней поверхностью. У проходных основная рабочая поверхность боковая, расположенная к оси держака параллельно или под углом. Вторая кромка, перпендикулярная оси, скользит по детали и срезает оставшиеся кромки, создавая нужный класс чистоты.

Резьбонарезной станок имеет две симметричные кромки, расположенные под углом профиля нити. Они затачиваются по шаблону. Кроме угла между самими режущими кромками, выдерживается угол заточки резца.

Фрезы по металлу имеют сложную поверхность. В одних случаях они напоминают набор токарных резцов, выставленных по кругу — торцовые, в других цилиндры с острыми спиралями — цилиндрические. Отрезные имеют форму плоского диска с острыми зубьями, вырезанными по радиусу.

Способ заточки режущей кромки и затыловки выбирается в зависимости от типа фрезы и твердости материала, который она должна резать. В проходных многорезцовых фрезах вместо переточки производят замену режущих пластин, выставляя их по плоскости и радиусу.

Цилиндрические фрезы, используемые для калибровки отверстий и обработки пазов с высоким классом точности по размеру, после переточки по затыловочной наружной поверхности, изменяют свой диаметр на меньший. Их перепроверяют на приборах индикаторного типа и маркируют в соответствии с полученным фактическим размером. В случае сильного износа, перешлифовывают на меньший типоразмер.

Инструмент для заточки

Для заточки фрез по наружной поверхности – затыловке, используют чашечные мелкообразивные круги. Их устанавливают на заточном станке, который обеспечивает угол направления кромки и перемещение точильного инструмента по всей длине затачиваемой детали. Станки работают автоматически по заданным настройкам. Приспособления для ручной настройки приводятся в движение человеком. Они только помогают выдержать нужный угол.

Заточку токарных резцов по металлу выполняют на точилах с кругами средней и мелкой зернистости. Доводка осуществляется на полировочных алмазных кругах и оселках. Правильность выполнения угла проверяется специальным шаблоном.

Заточка дисковых фрез осуществляется по 2 плоскостям. Сначала тонким кругом, перемещающимся перпендикулярно плоскости диска, обрабатывается внутренняя режущая кромка. Затем шлифуется тыльная сторона. При этом фреза после каждого прохода круга проворачивается на 2 – 5 зубьев. Это обеспечивает равномерную заточку. Количество зубьев в одном шаге инструмента не должно быть кратным их общему количеству. Например, для диска с 20 режущими кромками выбирается шаг через 2 на 3 выступ.

Станок для заточки фрезыПорядок и особенности

Независимо от сложности станков и устройств, заточка фрезы производится в определенном порядке.

Подготовка

Учитывая, что инструмент рабочий, его следует подготовить, соблюдая правила заточки.

- Очистить от прилипшей стружки и остатков масла и охлаждающих жидкостей. Положить в керосин калоша, выдержать несколько минут. Грязь счистить мягкой щеткой, протереть резец насухо ветошью.

- Проверить углы заточки, используя шаблон.

- Установить фрезу в станок.

- Настроить нужный угол поворотом шлифовального круга.

Включив вращения заточного инструмента, надо коснуться им режущей кромки, медленно вручную подводя его резцу. Проверить правильность настройки и только после этого запустить на автоматическую подачу или при включенном круге перемещать фрезу по направляющим вручную.

Как заточить фрезу по дереву

Фрезы по дереву делаются из более мягкого металла, поэтому их затачивают обычно вручную, используя простые приспособления. Брусок крепится неподвижно к столу. Фреза выставляется в державке режущей кромкой параллельно абразивной поверхности. После этого каждая поверхность затачивается поступательным движением инструмента.

Фрезы по дереву для заточкиЗаточка фрез по металлу

Для каждого типа фрез по металлу имеется свой заточной станок или приспособление. Они позволяю вращать инструмент и обрабатывать зуб со сложной конфигурацией под нужным углом по всей длине.

Чашечный круг обеспечивает ровную поверхность кромки, без радиальных впадин. Он выполняет работу дольше цилиндрического, но кромка получается точно по шаблону.

При заточке по 2 и более поверхностям, сначала обрабатывают переднюю кромку, подгоняют угол заточки. После этого делается затыловка. Обе операции желательно выполнять с одной установки.

Червячные фрезы обрабатываются плоским кругом по рабочей плоскости, затем по кругу шлифуется их тыльная часть. Форма впадины зуба проверяется по шаблону. Поправить ее можно на станке с ЧПУ.

Вручную затачиваются токарные резцы на точильных станках. На промышленных предприятиях могут стоять автоматы для обработки больших партий одинакового инструмента.

концевых, червячных. Как производится заточка концевых фрез? Как затачивать фрезы

Такая операция, как заточка фрезы по дереву, не так уж и проста. Этот процесс требует определенных знаний и умений.

Приобрести фрезы по дереву в Киеве и в других городах сейчас не представляет большой проблемы. Но рано или поздно самая качественная из них затупится, и тогда придется ее затачивать. Как это правильно сделать?

Фреза по дереву: основные правила заточки

Зубчики изделия могут быть абсолютно разными. Наклон этих элементов может быть разным и характеризуется основной частью кромки. Параметры определения подходящих зубцов зависят от инструмента, а также от особенностей выбранного вами изделия.

Процесс заточки фрезы может обходиться и без специального дорогостоящего оборудования, так как можно использовать алмазные бруски малой толщины. При этом нужно пользоваться обычной водой или жидкостью с мыльным раствором. Когда процесс заточки подойдет к концу, стоит вымыть и высушить инструмент.

Сначала фрезу необходимо демонтировать. Главное, чтобы вы не забыли очистить ее от смол и древесины. С данными задачами способен справиться обычный растворитель.

Чтобы эффективно решить данные проблемы, вы должны делать выбор в пользу качественных материалов. Если вы этого не сделаете, то и работа не принесет желаемого результата.

- вам нужно пользоваться брусками с различным уровнем зернистости. Этот параметр зависит от того материала, который вы собираетесь удалить;

- немаловажную роль играет чистота основания, определенная вами изначально. Перед тем, как производить процесс заточки, стоит убедиться в том, что брус будет нужной вам формы;

- симметрия сохраняется только в том случае, если вы попытаетесь в процессе заточки изделия создать конфигурацию, аналогичную движению резцов;

- если материал зубцов довольно мягкий, то замените брус абразивной бумагой, которая обеспечит идеально-ровное основание;

- концевые изделия затачивают на том устройстве, которое для этого предназначено. Круг вращается не слишком быстро, поэтому вам придется купить абразивное изделие.

Конечно, процесс заточки фрезы занимает немало времени. Однако данный ресурс окупится со временем, ведь вы будете выполнять свою работу с максимальным эффектом.

Это основные моменты, которые касаются данной сферы деятельности. Вы должны учесть все нюансы, чтобы добиться максимального результата, ведь все другие правила не обеспечат вам такого же эффекта.

Быстрая очистка и заточка фрез по дереву. Или как заточить концевую фрезу своими руками:

Режущий инструмент рано или поздно тупится. Если он одноразовый, то выход один – на свалку. Но режущую кромку дорогих приспособлений чаще всего удается восстановить. в этой статье мы расскажем вам о том, как подарить им «вторую молодость».

Различный режущий инструмент требует дифференцированного подхода при заточке. Сегодня мы поговорим о восстановлении стамесок, рубанков, фрез по дереву и сверл по металлу.

Заточка стамесок и рубанков

Привести в рабочее состояние стамеску или нож рубанка не так уж сложно. Процедура их заточки состоит всего из двух этапов. При работе по заточке инструмента понадобится обычный точильный станок. Стамеска или нож рубанка для мягких пород дерева затачиваются под углом в 250°. Для твердых пород – 350°. При заточке следует постоянно удерживать заданный угол, что не так уж просто. Упростить задачу могут специальные приспособления для заточки стамесок, позволяющие работать в диапазоне от 25 до 35°. Во избежание перегрева периодически охлаждайте инструмент в воде.

Не стоит сразу стачивать кромку железа до появления режущей части. При доведении ее толщины до полумиллиметра угольником проверьте, чтобы ось была перпендикулярна режущей кромке. Конечную заточку лучше всего проводить вручную или на низкоскоростном точиле с водяным охлаждением, доводя инструмент до необходимой остроты режущей кромки.

При заточке круглой стамески с внешней кромкой инструмент перемещается по бруску от края до края по всей длине камня описывая «восьмерку». Заусенец с внутренней стороны желобка, обязательно образующийся при заточке, снимается с помощью фасонного точильного камня. Окончательная заточка режущей кромки производится наждачными бумагами различной степени зернистости.

Заточка фрезы по дереву

Для заточки фасонных концевых фрез необязательно наличие специальных приспособлений. Достаточно иметь алмазный брусок, уложенный на край стола или верстака. Затачивают фрезу путем проведения по бруску ее передней поверхности, предварительно очищенной от остатков смолы, грязи и пыли с помощью растворителя.

При наличии направляющего подшипника перед началом заточки его необходимо демонтировать. Попытка сэкономить пару минут обернется если не его деформацией, но, вполне возможно, испорченной фрезой. В процессе заточки брусок слегка смачивается водой, а после окончания работ протирается насухо. По мере стачивания передней поверхности кромка фрезы заострится, и ее диаметр незначительно уменьшится.

При заточке инструмента следует использовать бруски различной зернистости, в зависимости от желаемого конечного результата и чистоты обрабатываемой поверхности. При затачивании резцов для сохранения симметрии совершается многократное количество движений с равным нажимом. В зависимости от материала, из которого изготовлена фреза, вместо бруска может использоваться абразивная бумага, установленная на полоску стали или деревянную рейку.

Если в вашем распоряжении есть точильный станок с низкой скоростью вращения, то установка соответствующего абразивного круга может свести ручной труд на нет.

Заточка сверла по металлу

Со временем сверла тупятся и многие их просто выкидывают, покупая новые. Однако почти всегда сверлу можно дать «второй шанс» и продлить срок его службы. Для этого достаточно обработать затупившуюся поверхность на точильном круге.

Перед началом проведения работ запаситесь емкостью с водой, в которую время от времени во избежание перегрева будет окунаться сверло. Заточка производится последовательно и начинается с обработки задней поверхности, аккуратно, но плотно прижимаемой к поверхности точильного круга до образования правильного конуса.

После этого затачивается его режущая часть и проводится окончательная доводка задней поверхности. Во время заточки необходимо постоянно следить за перемычкой на кончике сверла. Для сверл диаметром от 8 мм и меньше она не должна превышать размер 0,4 мм. Для крупных образцов размер перемычки варьируется от 1-1,5 мм. Имейте в виду, что сверление производит не наконечник, а боковые лепестки сверла!

Электроточила

Конструктивно электроточила крайне просты.

Они состоят из асинхронного двигателя, точильных кругов и кожухов. Переведя разговор в плоскость выбора конкретного производителя и модели, следует отметить, что если вы планируете купить аппарат для личных целей, то марка не имеет решающего значения. Такое оборудование включается в сеть ненадолго и имеет довольно большой ресурс. Цена точила напрямую зависит от его диаметра.

Чем он больше – тем дороже аппарат. Осматривая электроточило перед покупкой, попробуйте пошевелить вал. Если он не только вращается, но и «ходит» -откажитесь от него и выбирайте дальше. Конечно, лучше всего включить точило в сеть, но не в каждом магазине вам пойдут навстречу в этом вопросе.

Электроточила или заточные станки подразделяются на три группы:

- Высокоскоростные точила, оборудованные сменными держателями для различных видов инструмента.

- Узкоспециализированные станки, предназначенные под конкретный инструмент (например, сверла).

- Низкоскоростные станки с водяным охлаждением.

Если высокоскоростные точила раскручиваются до 3000 оборотов в минуту, то такие станочки максимально вращаются на 150 оборотах и могут затачивать любой режущий инструмент. Низкая скорость и водяное охлаждение – идеальные условия для качественной режущей кромки.

На сегодня производится достаточно большое количество фрез различных типоразмеров. Их можно классифицировать по функциональным и конструктивным качествам.

Заточка концевых фрез выполняется с помощью использования специальных устройств для подобных инструментов. В некоторых случаях заточка может быть произведена вручную.

Фрезы имеют сравнительно большую протяженность и неровность зубчиков для резки. В процессе заточки понадобится позаботиться о движении основания круга по кромке. В данном случае нужно будет заточить фасонные фрезы, которые имеют затылованный угол. Следует знать, что произвести заточку достаточно сложно. Чтобы сберечь профиль конструкции и облегчить процесс заточки, затылованные зубчики надо будет затачивать исключительно по переднему основанию. Острые зубчики, которые имеют ровную или кривую форму, надо затачивать исключительно по заднему основанию. Прорезные и отрезные фрезы можно затачивать по переднему и заднему основаниям зубчиков.

Геометрия зубчиков фрез

Геометрия зубьев фрезы: а — острозаточенный зуб, б — затылованный зуб.

Чтобы произвести заточку правильно, понадобится знать геометрию зубчиков фрезы. По конструкции зубчиков различаются фрезы с затылованными и острыми зубцами. У последних часть заднего основания, которая прилегает к кромке для резки, являет собой плоскость. Зубцы с острыми концами в большинстве случаев затачиваются по заднему основанию, но можно произвести их заточку и по переднему основанию зубца.

У затылованных зубцов, которые идут в комплекте с торцевыми фрезами, заднее основание выполнено по спирали Архимеда. Технологически обработать фасонное основание достаточно трудно, потому затачивать фрезы с затылованными зубчиками можно исключительно по переднему основанию.

Независимо от количества зубцов в фрезе каждый из них может быть рассмотрен как отдельный зубчик, который характеризуется типичными параметрами для зубца — углами передней и задней части, размерами площадки для заточки, а также углом наклона зубцов.

Площадка для заточки являет собой элемент заднего основания зубчика, который подвергается шлифовке в процессе затачивания по заднему основанию. По данному основанию будет происходить максимальный износ зубцов. Его размер влияет на величину силы трения между инструментом и обрабатываемой заготовкой, потому основание нужно поддерживать в конкретном диапазоне.

Схема заточки сборных фрез на универсально-заточном станке.

Основной передний угол — угол между касательной к переднему основанию и основанию оси. Его можно измерить в плоскости, которая будет проходить через заданную точку перпендикулярно к основной кромке для резки.

Основной задний угол — угол между касательной к заднему основанию в заданной точке основной кромки для резки и касательной к плоскости вращения этой точки. Этот угол способствует уменьшению трения между инструментом и обрабатываемой заготовкой.

С помощью вспомогательного заднего угла можно охарактеризовать большой просвет между фрезеруемым основанием и телом зубчика. Затачивать инструмент по дополнительному углу нужно при конкретной величине повреждения инструмента и увеличении площадки для заточки. Цель данного действия заключается в уменьшении трения между зубчиком и фрезеруемой заготовкой. Следует знать, что не все инструменты подобного типа имеют данный угол.

Вернуться к оглавлению

Как заточить концевые фрезы для обработки дерева?

По форме зубчики могут быть прямыми или винтовыми. Наклон зубцов инструмента можно охарактеризовать как угол между развернутой кромкой винтового типа и осевой частью инструмента.

Значения углов зубцов будут зависеть от типа инструмента, марки сплава и стали, из которых он изготавливается, а также разновидности материала, для фрезеровки которого предназначается инструмент.

Во время фрезеровки вязких материалов основной передний угол нужно выбирать в промежутке 15-20° и более. У инструментов из твердых металлов для фрезеровки сталей угол будет 0° или -5°. Задний угол варьируется в широком диапазоне.

Элементы, которые понадобятся:

- Алмазный брус.

- Стол.

- Вода или раствор с мылом.

- Растворитель.

- Абразивная бумага.

- Планка из твердых пород дерева или стальная полоса.

- Абразивный круг.

Затачивать фасонные концевые фрезы возможно без специальных устройств для заточки, по переднему основанию, алмазным брусом небольшой толщины. Брус нужно установить на крайнюю часть стола. Если у инструмента имеется большая выемка, то инструмент нужно закрепить вдоль стола.

Таблица термостойкости различных материалов, °C.

При заточке брус надо будет смочить чистой водой или раствором с мылом. После заточки инструмент понадобится вымыть и высушить.

В процессе затачивания переднего основания кромка будет становиться острее, но диаметр инструмента уменьшится несильно.

Если на инструменте установлен подшипник, то его первым делом надо демонтировать, после чего производить заточку. Попытка сэкономить время в данном случае может закончиться поврежденным подшипником и неработающей фрезой.

Обязательно нужно очищать фрезу от излишков смолы из деревьев. Для этого лучше всего использовать растворитель.

Вернуться к оглавлению

В процессе затачивания инструментов надо будет использовать брусья разной зернистости. Зернистость будет зависеть от толщины удаляемого слоя материала и нужной чистоты основания. Перед заточкой надо будет удостовериться в том, что брус имеет подходящую форму.

Рисунок 1. Формы кругов для шлифования.

Если зубчики фрезы изготавливаются из относительно мягкого материала, вместо бруса можно использовать абразивную бумагу, которая приклеивается на ровное основание. В качестве основания можно использовать планку из твердых пород дерева или стальную полосу.

Концевые фрезы для фрезеровки дерева затачиваются на специальном устройстве с малой скоростью вращения круга. В данном случае понадобится использовать подходящий абразивный круг.

Вернуться к оглавлению

Круги для заточки

Заточку модульных фрез можно производить кругами из белого или обыкновенного электрокорунда, алмазными и другими. К примеру, с помощью использования электрокорундовых кругов можно качественно выполнить заточку фрез для работы с металлом и деревом, которые изготавливаются из инструментальной или другой стали стандартной производительности. Эльборовыми кругами есть возможность затачивать конструкции из стали высокой производительности. Круги из карбида кремния и алмазные применяются для заточки резцов из твердых металлов.

За счет повышения температуры твердость подобного приспособления снижается. Температура 1000°С может понизить твердость практически в 2 раза. При температуре 1300°С подобный показатель снизится примерно в 6 раз.

Рисунок 2. Заточка торцевой фрезы: а — главной режущей кромки, б — вспомогательной режущей кромки, в — схема установки фрезы для заточки зубьев вспомогательной режущей кромки.

Использование воды для снижения температуры в большинстве случаев приводит к появлению ржавчины на заготовках и углах станка. Чтобы устранить коррозию, к воде нужно добавить мыло и некоторые электролиты, которые смогут сформировать пленки для защиты. При шлифовании практически всегда используют раствор с мылом или содой. Если производится чистовое шлифование, то следует использовать низкоконцентрированную эмульсию.

Чтобы увеличить качество шлифования абразивным кругом и уменьшить значительные повреждения, рекомендуется выбрать максимальную зернистость, которая способна обеспечить необходимый класс чистоты основания используемой фрезы.

Окружная скорость круга во время заточки зубцов из твердых металлов должна составлять примерно 15-18 м/с. К примеру, в процессе применения круга диаметром 12,5 см скорость вращения двигателя должна быть приблизительно 1600-2700 об/мин. Если надо произвести заточку более ломких материалов, действия нужно выполнять на меньшей скорости. В процессе использования инструментов из твердых металлов применение жесткого режима приводит к появлению высоких напряжений и трещинок, а в некоторых случаях и к повреждению кромок для резки. Износ круга в таком случае повысится.

Форма круга для заточки заднего угла зубцов на основании цилиндрической формы должна быть чашечной или тарельчатой. Для заточки переднего угла нужно использовать круг тарельчатой или плоской формы.

Существующие формы кругов для шлифования можно увидеть на (рис. 1).

Фреза – инструмент, используемый для обработки различных изделий. Применяются фрезы различного типа, которые позволяют производить изменение внешних и внутренних поверхностей с необходимой точностью. Для достижения высокой производительности фреза должна иметь высокую кондицию – быть остро заточенной. Заточка концевых , древесиной, пластмассой, стеклом производится с использованием специальных станков и оснастки.

Заточка инструмента

Заточка производится для восстановления режущей способности, с проведением операций выполняемых поконтурно и раздельно.

Фрезы, поступившие на заточку, обычно предварительно шлифуют по цилиндрической поверхности с применением кругло-шлифовального станка для устранения повреждений с дальнейшей заточкой задней или передней части зубьев.

Концевые фрезы, имеющие остроконечную форму зубьев, затачивают по задней поверхности специальным кругом тарельчатой или чашечной формы. Для этого производят установку круга по отношению к оси под углом 89°, что позволяет достичь требуемого контакта между соприкасающимися поверхностями.

При выполнении заточки задних поверхностей концевых фрез применяют 2 основных метода:

- полиэлементный;

- контурный.

При использовании полиэлементного метода режущие кромки затачиваются отдельно. Сначала производится заточка главных поверхностей всех зубьев, затем вспомогательных и переходных.

При контурном методе – заточка, производится последовательно каждого зуба за одну операцию. Применяется также однооборотный метод заточки, когда режущие кромки обрабатываются за одну операцию. Все зубья затачиваются за один оборот, припуск удаляется с помощью операции шлифования.

Типы используемого инструмента

На промышленных предприятиях применяются различные типы инструмента:

- Цилиндрические – для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные – для проходки канавок на станках с вертикальным шпинделем.

- Угловые – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные – при обработке фасонных поверхностей.

Для обработки заготовок используется оснастка, которая предназначена для работ:

- по металлу;

- по дереву.

Фрезы с соответствующей оснасткой выпускают обычно в качестве наборов с посадочными размерами крепежной части разного диаметра. Для того чтобы фреза использовалась длительный период она должна быть всегда наточена, а при проведении рабочей операции необходим температурный режим, не допускающий перегрев, который снижает их прочностные характеристики.

Использование оборудования для заточки червячных фрез

При обработке заготовок наиболее часто используются червячные фрезы.

Характеристики червячных фрез строго регламентированы ГОСТ 9324-60 и производятся:

- цельными;

- сборными (сварные, вставные).

Сборные червячные фрезы (для модулей с 10 до 16) применяются со вставными гребенками, которые выполняются из быстрорежущей литой стали или кованными.

Червячные фрезы (для модулей с 18 по 30) изготавливаются путем сварки, и посадки зубьев из углеродистой стали на основание.

При использовании червячных фрез для нарезания цилиндрических зубчатых колес рабочие части зуба изнашиваются неравномерно.

Для повышения срока использования червячных фрез предлагается метод высотной коррекции за счет изменения формы пространственной кривой характеризующей рабочий процесс. Применяется также метод осевых смещений инструмента, который повышает скорость проведения операций с увеличением срока использования червячных фрез.

Процесс заточки затылованных червячных фрез выполняется по передней части, а острозаточенных по задней поверхности зуба. После окончания процесса заточки производятся замеры:

- профиля поверхности передней;