Заточка резца для токарного станка. Основные способы заточки

Представленное в настоящем каталоге токарное оборудование по металлу пригодно для совершения разных производственных операций. Любой токарный станок является универсальным. С его помощью можно нарезать резьбу, проделать отверстия, улучшить форму и характеристики поверхности рабочих заготовок. Для осуществления таких операций в качестве рабочих орудий применяются режущие изделия разного формата, изготовленные из стального закаленного материала.

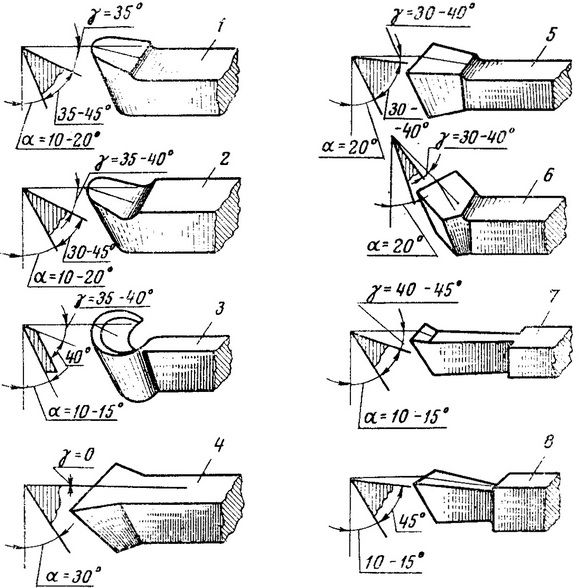

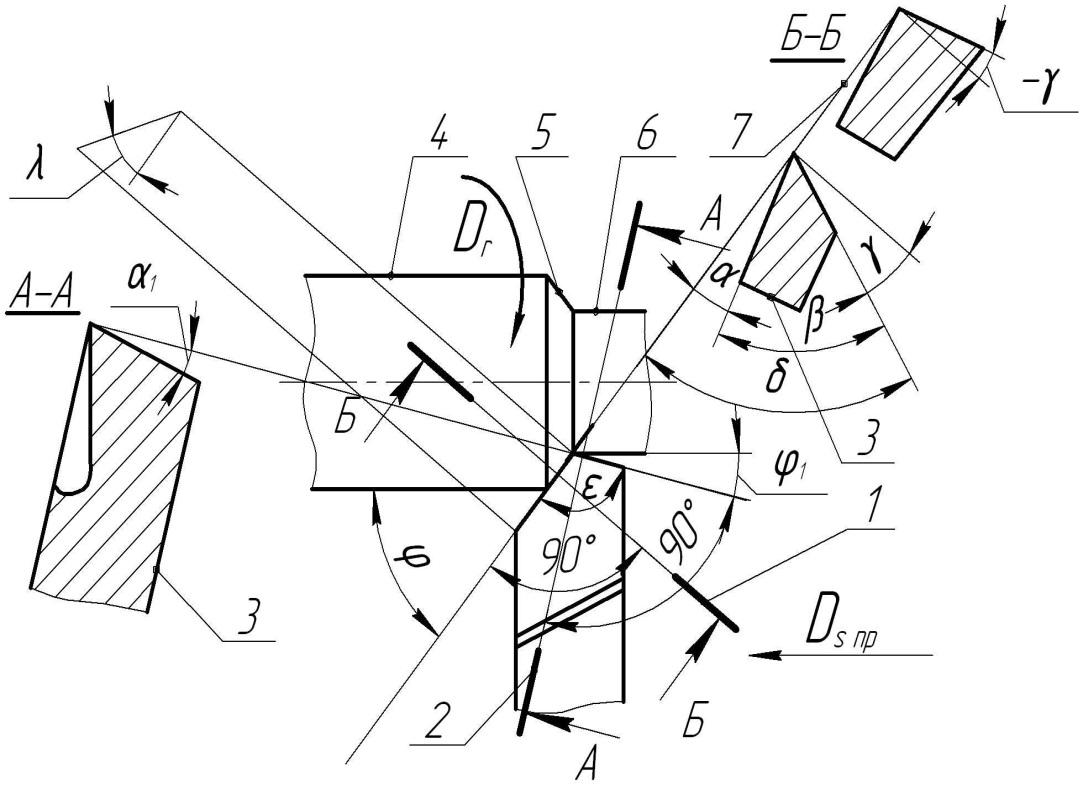

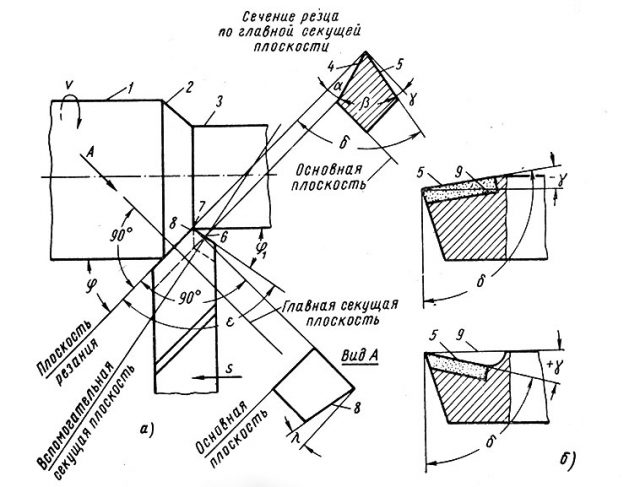

Главными особенностями резца, определяющими его предназначение, являются основные и вспомогательные заточные углы. Заточить резец необходимо для того, чтобы привести его в функциональное состояние.

Способы заточки

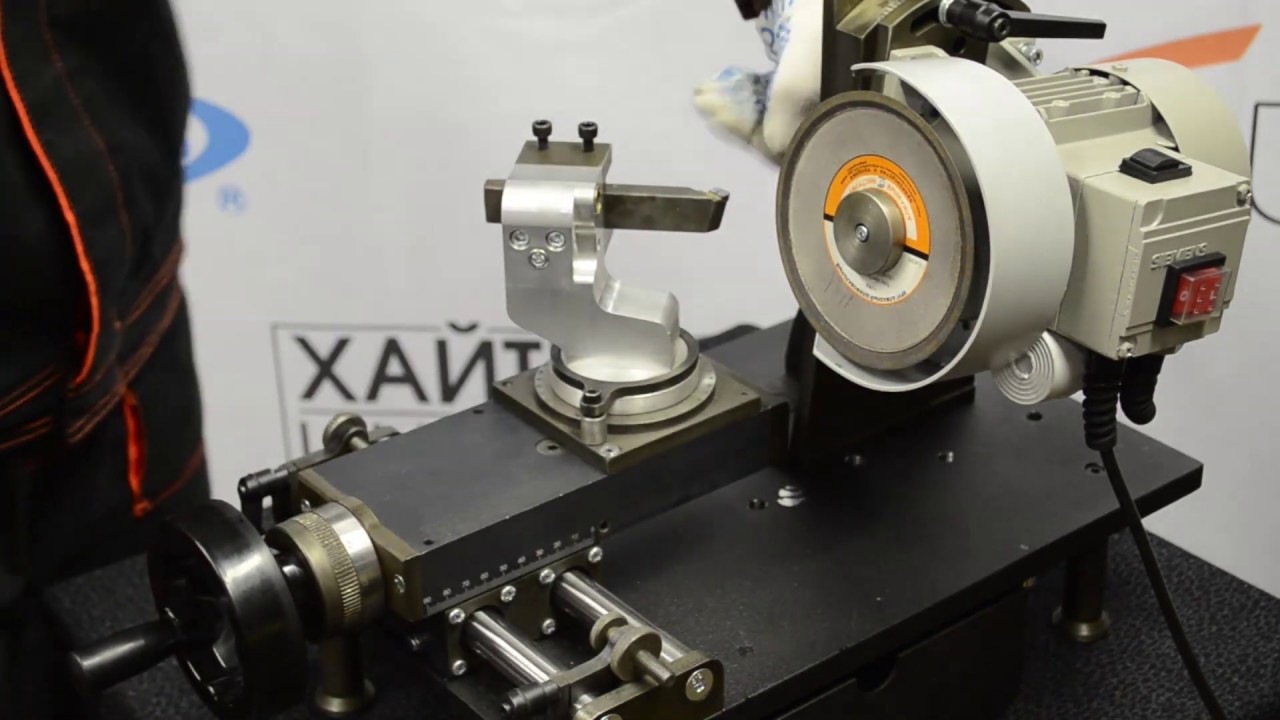

Крупные предприятия, которые занимаются обработкой металлов, имеют в своем штате персонал, специализирующийся на том, чтобы затачивать резцы, для чего применяются определенные токарные станки.

Чтобы заточить резец токарного станка, используются такие методы:

- абразивный – при помощи шлифовальных кругов;

- механико-химический – заключается в обработке металла определенными веществами;

- при помощи специализированного оборудования.

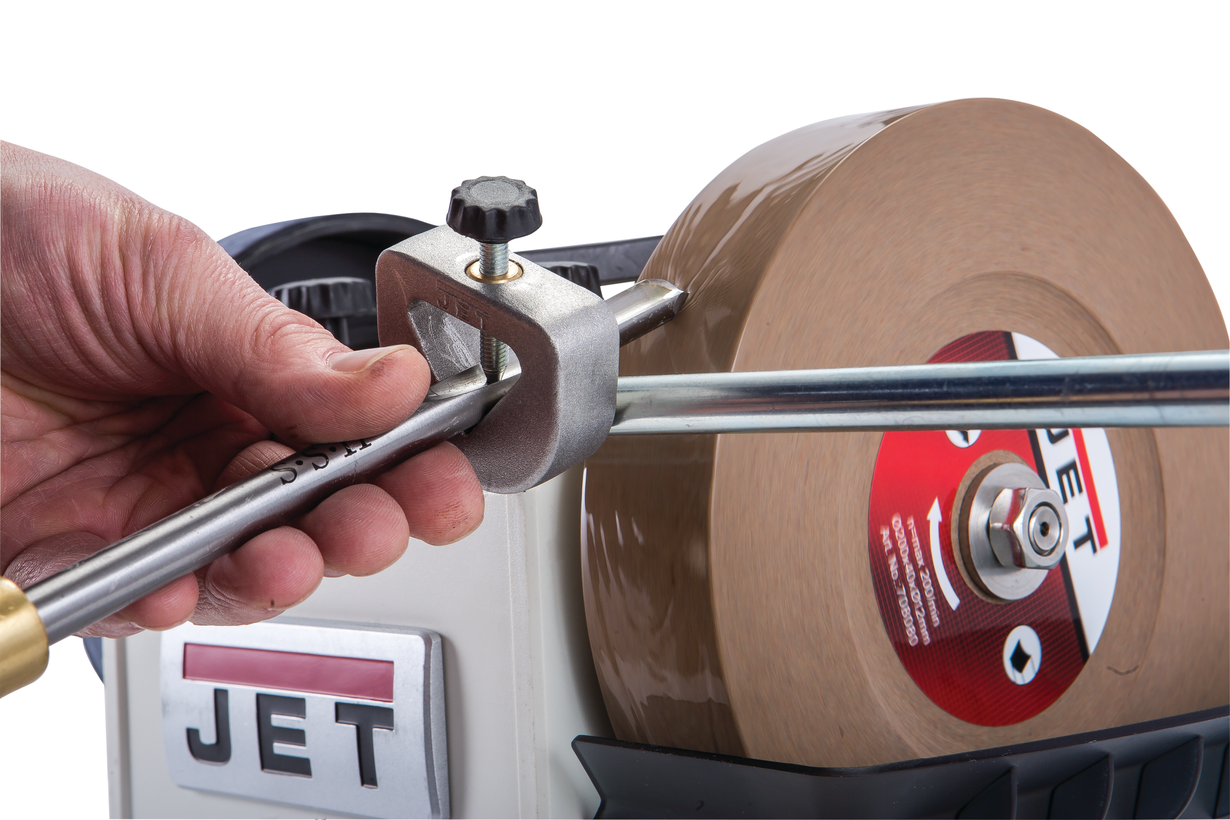

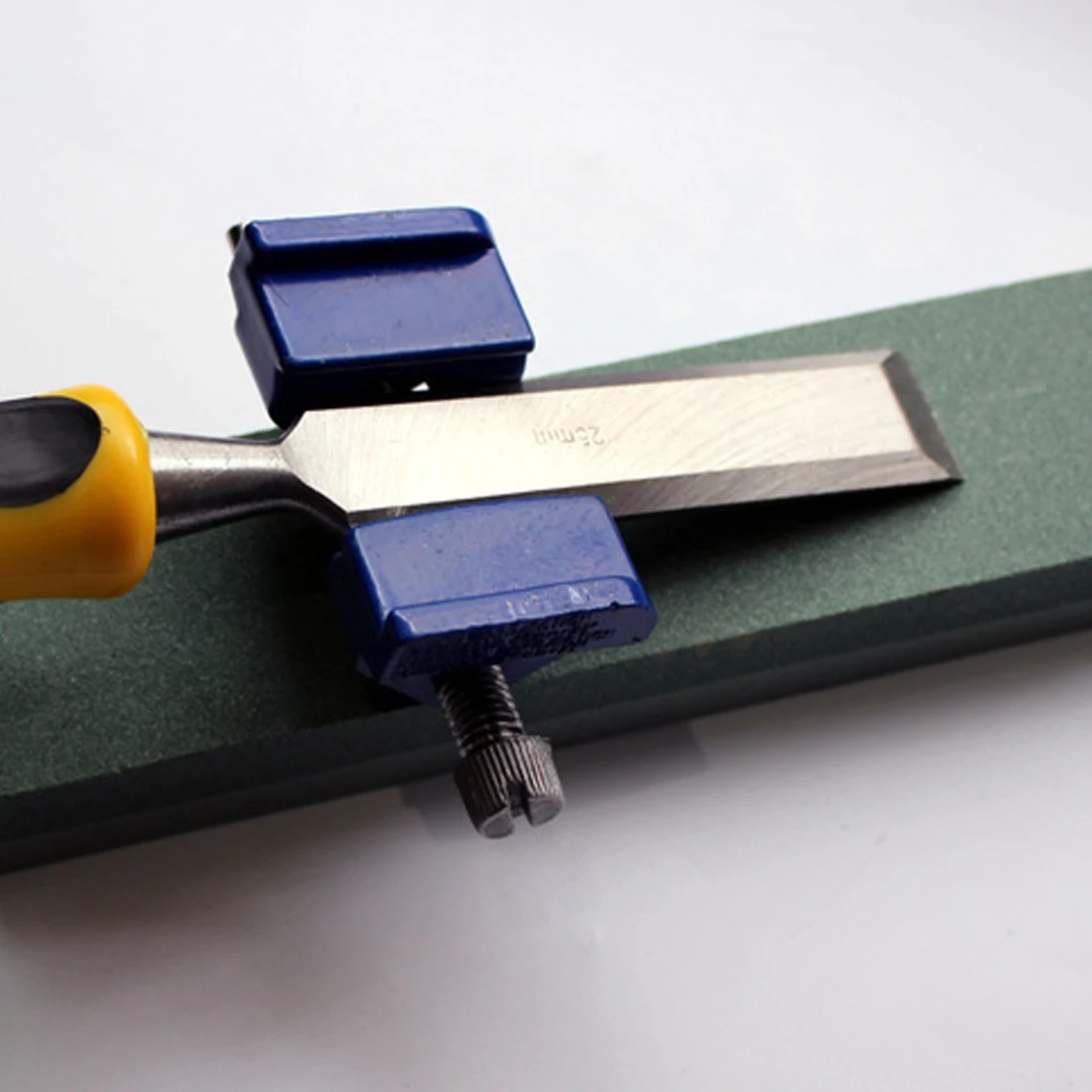

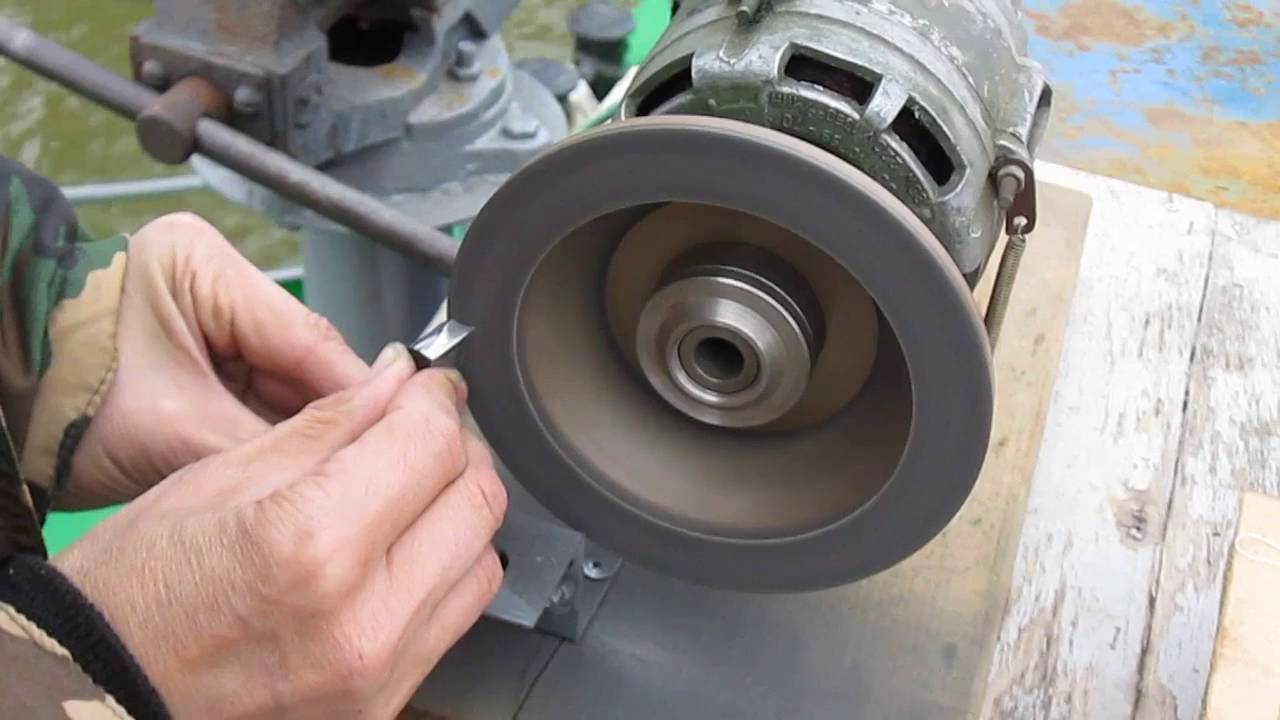

Заточить резец абразивным способом можно при помощи заточного токарного станка или используя только лишь шлифовальный брусок. Ручной способ не отличается высоким качеством, поскольку трудно выдержать необходимые углы. Кроме того, при разогреве металлом утрачиваются первоначальные качества, из-за чего результат будет целиком зависеть от навыков и знаний мастера.

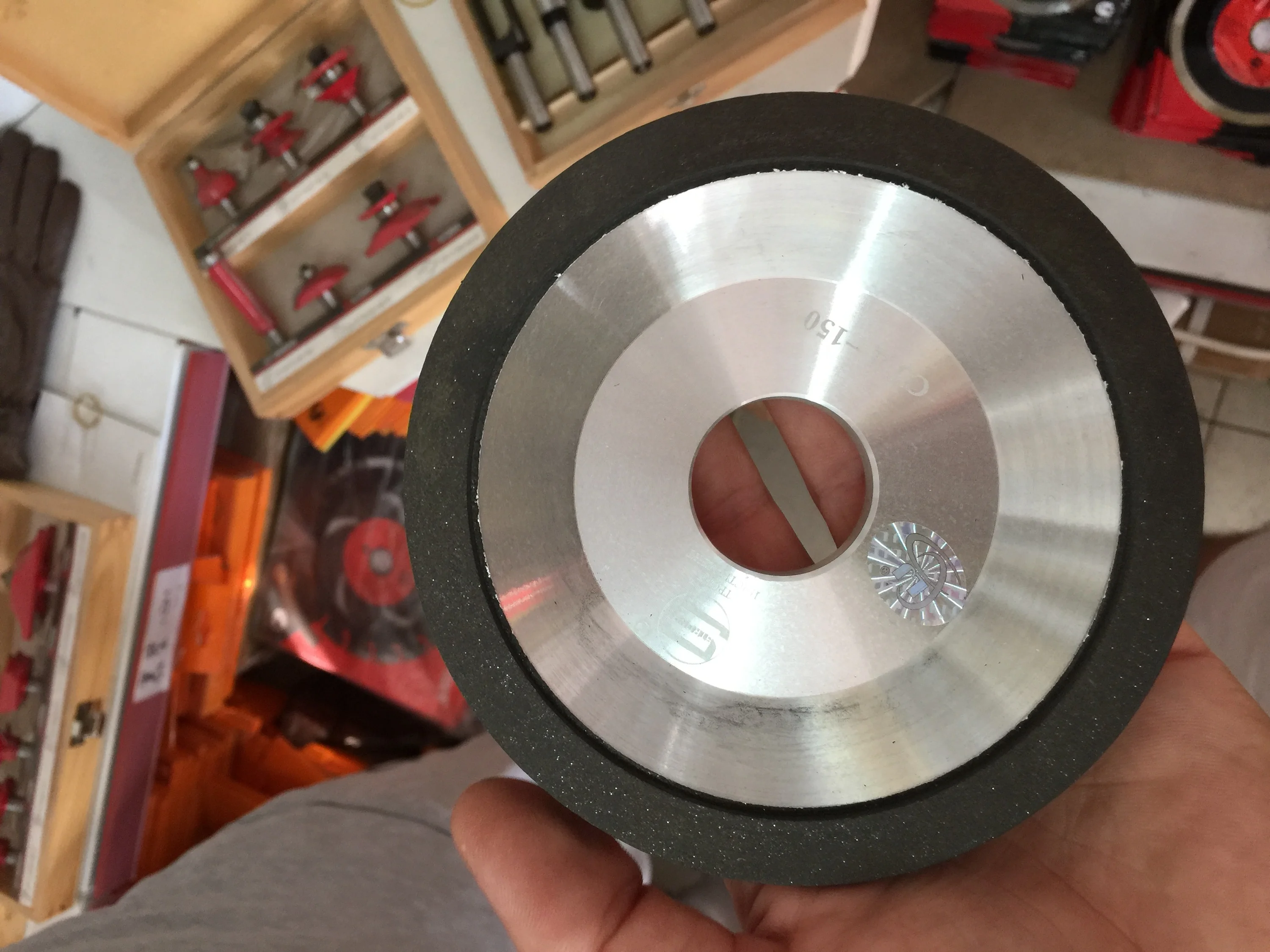

Резцы из твердых сплавов обрабатываются посредством зеленого карборунда. Стальные рабочие элементы обтачивают с участием шлифовальных деталей вращения, обладающих умеренной твердостью.

Первоначальные операции осуществляются с применением точильных брусков, абразив которых составляет от 36 до 46, а заключительные – с абразивом в пределах 60-80. Перед монтажом элемента вращения на оборудование нужно проверить его цельность. В процессе работы шлифовальные круги иногда разламываются, нанося травмы операторам и смещая угол заточки.

Перед монтажом элемента вращения на оборудование нужно проверить его цельность. В процессе работы шлифовальные круги иногда разламываются, нанося травмы операторам и смещая угол заточки.

Механико-химический способ отличает высокая оперативность и результативность, при этом создается идеальная по характеристикам поверхность без трещин и разломов. Метод используется для того, чтобы заточить большие резцы из твердых сплавов. Предварительно на них необходимо нанести медный купорос, обеспечивающий внешнюю защиту. Удаление вещества происходит с помощью присутствующих в нем же абразивных включений. Для осуществления данного способа пригоден токарный станок, укомплектованный вместилищем с динамичным шлифовальщиком. Зафиксированный режущий инструмент осуществляет цикличные перемещения, придавливаясь под давлением к абразивной плоскости.

Что необходимо учитывать, чтобы заточить заготовку

Режущее орудие специализированного токарного станка может перемещаться как параллельно, так и перпендикулярно центру вращения обрабатываемого инструмента резки. Станок, осуществляющий такие операции, должен предельно соответствовать производственным нормам, для чего при выборе этого оборудования необходимо учесть такие параметры:

Станок, осуществляющий такие операции, должен предельно соответствовать производственным нормам, для чего при выборе этого оборудования необходимо учесть такие параметры:

- диаметр обработки;

- длину рабочей детали;

- интервал между центрами;

- параметры шпиндельного проема;

- мощность двигателя.

Для небольшого производства подойдут компактные настольные типы токарных станков. Цена такой техники существенно ниже оборудования для больших предприятий. При этом необходимо учитывать, что универсальность станка увеличивается пропорционально его цене. Чем дороже стоимость устройство, тем выше его функциональность.

В первую очередь нужно заточить главную заднюю плоскость, затем вспомогательную заднюю плоскость, после – лицевую поверхность и в заключение – концевое закругление.

Для получения идеальной гладкой поверхности необходимо регулярное перемещение инструмента параллельно шлифовальной плоскости. Это способствует равномерному износу и долговечности шлифовального круга.

Это способствует равномерному износу и долговечности шлифовального круга.

В процессе работы резец, который нужно заточить, обрабатывают водой, чтобы снизить температуру нагрева.

Ручная доводка осуществляется:

- малозернистым оселком с применением масляных и керосиновых растворов или стальных приспособлений;

- медным кругом с помощью борного карбида и масла.

Доводка осуществляется только для резцов с кромочной шириной не выше трех миллиметров. Лучше доводить резцовый инструмент с помощью токарного станка с чугунным оселком. Это несложно и не займет много времени, зато будет существенно увеличен срок применения и повышен уровень работоспособности изделия. Кроме того, чтобы удачно заточить инструмент, необходимо четко выдерживать требуемые углы.

Заточка отрезных резцов – Оснастка и инструменты

Когда-то токаря, изготавливая небольшие по диаметру детали, чаще всего получали пруток и нарезали заготовки сами. В теперешние времена, когда расплодилоь множество разнообразных загототовительных станков, использование отрезных резцов стало уделом мелкосерийного производства и самодельщиков – любителей.

В теперешние времена, когда расплодилоь множество разнообразных загототовительных станков, использование отрезных резцов стало уделом мелкосерийного производства и самодельщиков – любителей.

Множество обсуждаемых на форумах разнообразных предметов, используемых в качестве отрезных резцов для отрезания заготовок, используются с разным успехом, но и эти предметы смогут прожить дольше, если (не учитывая индивидуальных свойств красностойкости) знать, понимать и применять к ним известные (и не очень) принципы заточки.

Конечно, речь не пойдёт о заточке всевозможных предметов, а о заточке обыкновенного отрезного резца из обыкновенной заготовки

.

Поскольку, большую часть жизни приходилось изготавливать единичные и мелкосерийные детали из разных материалов, у меня всегда имеется несколько отрезных резцов разной ширины (среди которых есть самый любимый http://www.chipmaker.ru/index.php?autocom=downloads&showfile=1049)), постепенно становящимися более узкими, и классической геометрии, которая позволяет без перезаточки резать с некоторым трудом, напимер, молибден, а любой рядовой материал, который мне попадался, без проблем.

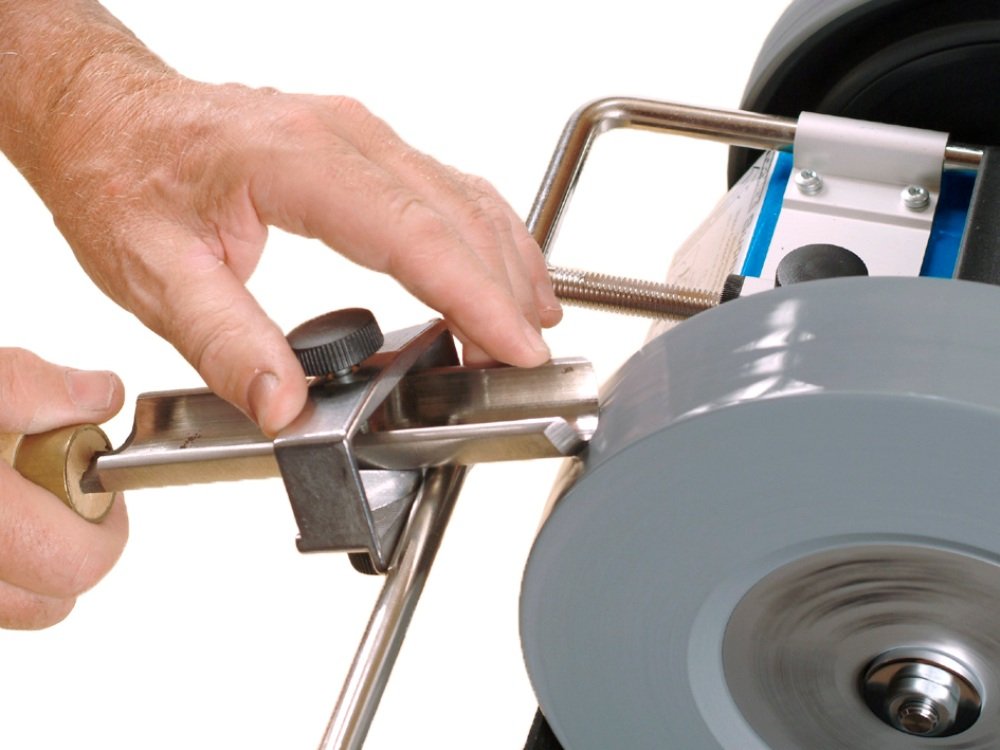

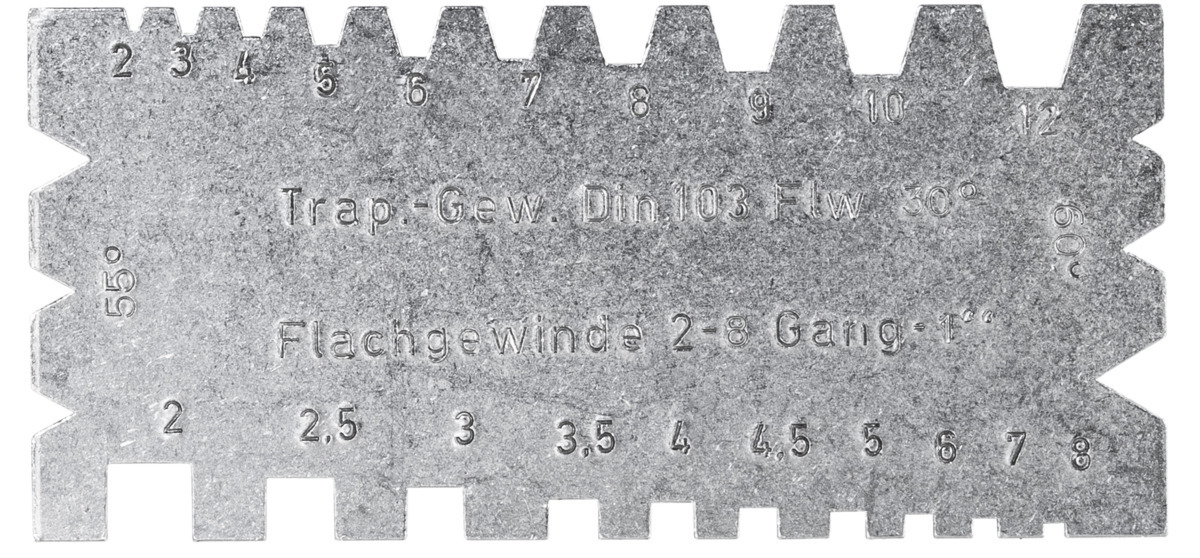

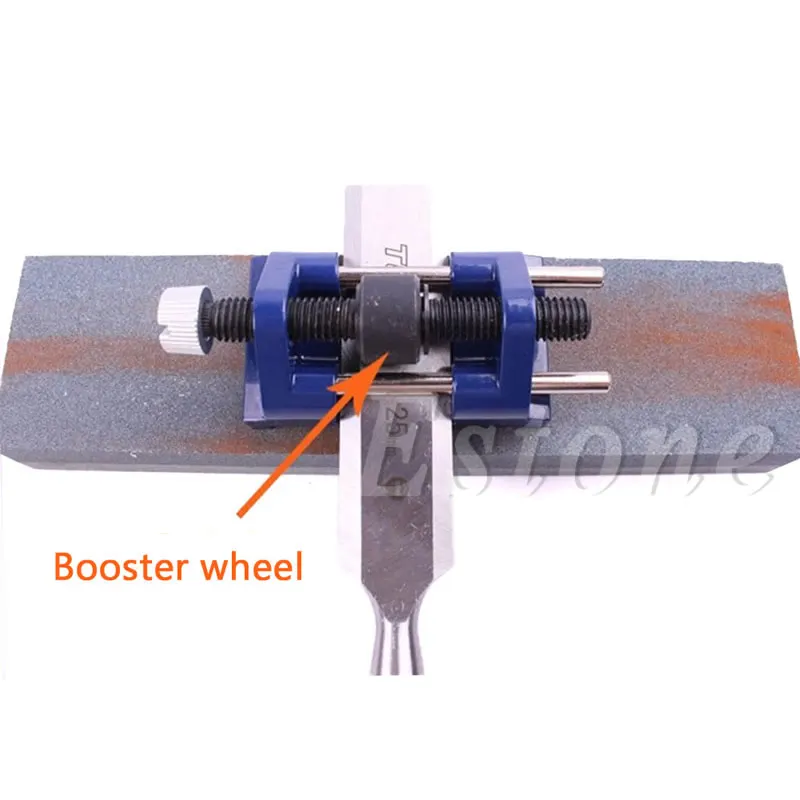

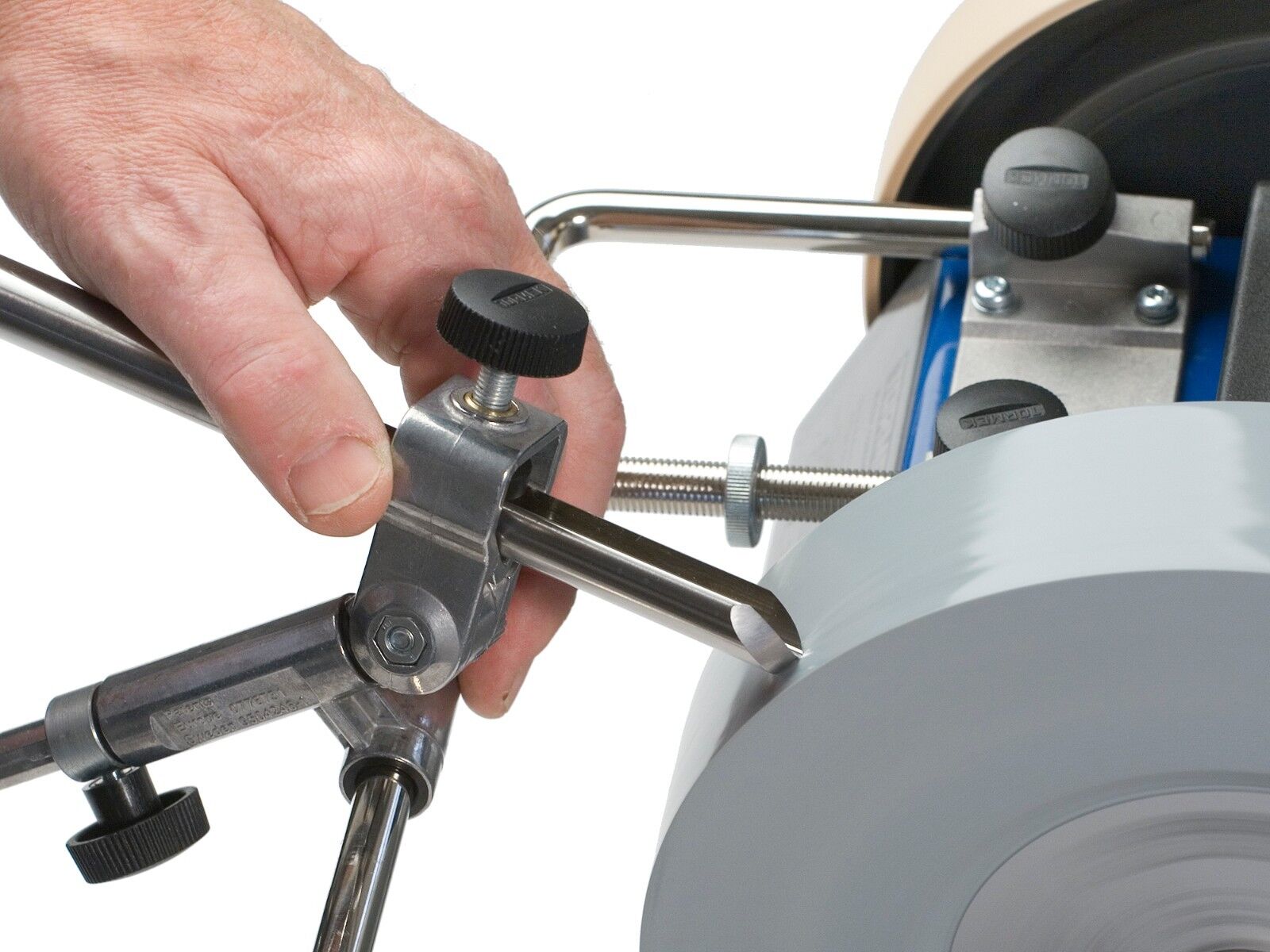

На заводе для заточки всё было предусмотренно, а как ушёл, по некоторым причинам, мне приходится точить без подручника, но, обязательно, буду делать приспособу использующую жёсткое ориентирование резца относительно какой либо плоскости http://www.chipmaker.ru/index.php?showtopic=12498&st=0&gopid=178787entry178787 и обязательно с площадкой, охватывающий камень с обоих сторон.

Хотя уже есть навык заточки на весу, при заточке очень тонких лезвий отрезных резцов, возникают проблемы и с канавкой, и с боковыми гранями, но какие, станет понятно позднее. Поэтому рекомендую изготовить что-то подобное.

Абразивный инструмент для заточки отрезных резцов хорошо бы только для них и использовать, за исключением радиусного алмаза, который можно использовать для заточки канавок победитовых резцов любой формы. Для заточки боковых граней победитовых отрезных резцов я с заводских времён использую карбид кремния-зелёный, а для быстрореза – электрокорунд красный. Очень мелкозернистые и со скруглёнными кромками

Очень мелкозернистые и со скруглёнными кромками

. Вот их бы и надо беречь только для заточки отрезных, но, не каждый способен на такой подвиг, как смена камня из-за его геометрии и кто-то может посчитать кощунством заведомое скругление кромок камня. Однако, это упрощает заточку канавки и может предотвратить подрыв резца при заточке на подручнике, особенно способом, о котором позже … Доводку боковых граней победитовых отрезных резцов хорошо производить на двустороннем алмазном диске.

ЗАТОЧКА КАНАВКИ.

Исходя из моего представления о заусенцах на быстрорезе и микросколах на победитовых кромках, которых на таких твёрдых материалах не видно невооружённым глазом, но которые могут сократить жизнь любому резцу, их надо направить в нужном направлении и, учитывая последующие операции, заточку надо начинать с канавки

или, если резец безканавочный с отрицательнам углом (например, для титана), передней грани. При заточке грани канавки желательно обеспечить её параллельность основанию резца, чтобы уменьшить способность стружки, при выходе из врезки, сваливаться в сторону и стать причиной заклинивания и поломки резца.

При такой заточке риски шероховатости направлены параллельно режущей кромке и у победитовых резцов боковая кромка со стороны выхода камня страдает больше чем со стороны входа и, например, меня, для успокоения совести, это вынуждает применять несколько больший съём с той грани при далинейшей заточке . При заточке боковых граней микросколы частично или полностью стачиваются, если круг набегает на канавку, но, если камень грубый, могут образоваться и новые.

Если кромки камня скруглены, например радиусом 2 мм, то, двигая резец по подручнику, гораздо легче заточить канавку нужного размера и для отрезки малых диаметров, и для больших, без случайных ямок от острой кромки камня.

Спрашивается, зачем нужна канавка, если можно заточить небольшую плоскую грань с нужным углом резания?

Беспрепятственный выход стружки уменьшает и силовую и тепловую нагрузку на резец. Если грань короткая (видел я такие), стружка, упираясь в образовавшийся после заточки грани выступ, пока его не преодолеет, будет продолжать сдвигать свои слои, отталкивая деталь от выступа и увеличивая свою температуру, которая может повыситься настолько, что начнёт прихватываться к боковым поверхностям врезки. Дробление с такой канавкой не удивительно даже на больших станках. Если грань длиннее и уступ присутствует, то выход стружки облегчается, но только за счёт более лёгкого преодоления ею уступа. При дальнейшем удлиннение грани стружка, немного остыв с внешней стороны и чуть изогнувшись, может даже не коснуться уступа, но, учитывая что угол резания положительный, при удалении уступа от режущей кромки поперечное сечение режущей части резца уменьшается не только по высоте но и по ширине.

По ИМХО лучше, плавно изгибая стружку по радиусной канавке, решить эту проблему.

rolleyes.gif Вот незадача! Для хорошей заточки нужны большие окружные скорости абразива, а их можно достичь либо увеличением диаметра, либо оборотов, либо чем то средним. Если есть высокооборотистый шпиндель, то можно ещё качественнее затачивать резцы, более мелким инструментом.

При скольжении стружки по канавке её поверхность, имеющая ступенчатую форму, может иметь ещё более свободный выход, если убрать множество мелких уступов, представляющих собой вершинки шероховатости при поперечной заточке канавки

. Для этого надо точить канавки продольно. С проходными резцами это проблематично из-за малых радиусов канавок, а отрезные точить приходилось, когда была возможность. Для этого надо иметь маленький камушек при больших оборотах.

При продольной заточке канавки абразив должен резать по направлению последующего движения стружки и поверхность канавки будет иметь примерно такую текстуру

. Снижение трения стружки по канавке от такой заточки может быть особо полезно для маленьких и узких отрезных резцов, которые применяют для уменьшения дробления на маленьких станках.

Снижение трения стружки по канавке от такой заточки может быть особо полезно для маленьких и узких отрезных резцов, которые применяют для уменьшения дробления на маленьких станках.

ЗАТОЧКА БОКОВЫХ ГРАНЕЙ

Боковые грани отрезного резца затачиваются так, чтобы при отрезании они касались торцев врезки только точками у вершин режущей кромки. С одной стороны, чем больше будет сужение лезвия от режущей кромки по горизонтали (рисунок выше) и по вертикали

, тем дольше эти точки от износа будут увеличиваться в размере до момента, когда нагревание трением о торцы врезки станет недопустимым. С другой стороны, сужение уменьшает сечение лезвия, оно может не выдержать нагрузки сил резания и отломится. Золотой середины сужения в цифрах я не знаю и точу по интуиции.

Широкие отрезные резцы для больших станков имеют достаточно большое сечение лезвия и немного большее сужение им не вредит, но, по мере износа и перезаточки, они становятся всё уже и приходится бороться за сечение уменьшением сужения и особым способом заточки.

Чем тоньше становится лезвие и меньше его сужение, тем сложнее установить его так, чтобы боковые грани расположились симметрично относительно торцев врезки и подвергались одинаковому износу. При установке резца, при взгляде сверху, всё-таки можно ориентироваться и повернуть резец как надо. Но симметрию установки по вертикали и увидеть проблематично и не подправишь – как заточил так и встанет. В этом и заключаются проблемы при заточке на весу, о которых говорилось ранее. Какой бы не был хороший глазомер, становится всё труднее заточить грани симметрично относительно опорной поверхности тела резца. В решения этой проблемы, как раз, поможет качающийся подручник или спец устройство.

ЗАТОЧКА ГЛАВНОЙ ЗАДНЕЙ ПОВЕРХНОСТИ

Единственное, что нужно сделать – заточить поверхность с нужным наклоном от вертикали

. Наклон должен быть такой, чтобы он мог позволить врезаться в металл со скоростью при которой чувствуется, что кромка режет, а не сдирает металл. Признаком этого (для простой стали, например) при малой подаче, обычно, является образование ленточки стружки

Признаком этого (для простой стали, например) при малой подаче, обычно, является образование ленточки стружки

, имеющей продольную текстуру шероховатости (левая стружка на фотке), блестящей с внешней стороны, которая, при плавном увеличении подачи, увеличивает толщину, постепенно терет блеск и текстуру.

Кромка резца двигается по спирали Архимеда. Это ИМХО, значит что нормальное резание (для резца, с остротой режущей кромки в один слой атомов) будет происходить, пока

главная задняя поверхность не станет касательной к Архимедовой спирали. Обыкновенный резец перестанет нормально резать раньше. Когда текстура стружки меняется на поперечную (правая стружка на фотке), наверно, происходит это касание задней поверхности. rolleyes.gif Давление резца продолжается, шпиндель с патроном и прутком приподнимается, лезвие резца изгибается вниз и, если его прочность позволяет, сдирает ещё кусочек металла, ещё и ещё … Так возникает дробление.

Если чувствуется, что этот момент наступает рановато, и стружка ещё очень тонкая можно увеличить наклон, но не стоит делать заведомо большой. Главная задняя поверхность своим касанием Архимедовой спирали служит предохранителем от недопустимого увеличения подачи резца.

Главная задняя поверхность своим касанием Архимедовой спирали служит предохранителем от недопустимого увеличения подачи резца.

Очевидно, что отрезать лучше как можно ближе к кулачкам, но дробление может ещё зависеть от длины прутка, который болтается с другой стороны кулачков внутри шпинделя. Чтобы уменьшить влияние на дробление этого фактора, можно, обмотав тряпками эту часть болванки, запихать её в шпиндель сзади станка.

Иногда, заточку главной задней поверхности производят так, чтобы режущая кромка не была параллельна оси станка (обычно с более выдвинутой правой вершинки кромки) и при отрезке, на отрезаемой детали не оставался пенёк. По мне, так лучше толстый пенёк потом срезать, чем резец перетачивать. При такой заточке, стружка сходит по канавке, прижимаясь к правому торцу, оставляет на нём наклёпы и норовит, свалившись в щель от сужения, сломать резец.

Но, для маленьких диаметров прутков, толстых резцов и больших партий одинаковых деталей, например, винтов с потайными головками, можно заточить и наискосок, чтобы можно было одним резцом, настроившись по первой детали, обточить резьбовую часть, головку, снять фаску для резьбы и отрезать или http://www. chipmaker.ru/index.php?autocom=blog&blogid=62&showentry=187%D0%9D%D0%BE Но это уже не совсем отрезной и канавка как у проходного. rolleyes.gif

chipmaker.ru/index.php?autocom=blog&blogid=62&showentry=187%D0%9D%D0%BE Но это уже не совсем отрезной и канавка как у проходного. rolleyes.gif

ФАСКИ

После заточки главной задней поверхности на пересечения с боковыми поверхностями получатся острые кромки, которые на пересечении с режущей кромкой образуют очень острые вершинки. На таком материале как алюминий (и не только), из-за микрозаусенцев может получиться лохматая поверхность, а на стали, из-за большой концентрации тепла, они могут, к тому же оплавиться, став концентраторами дальнейшего разруения кромки. Резец прослужит дольше, если притупить эти кромки очень маленькими фасками или радиусочками, улучшив теплоотвод.

Режущую кромку победитовыз резцов тоже можно притупить, чтобы замедлить развитие микросколов. Если мелким алмазным брусочком провести 1-2 раза по кромке, можно получить фаску 0,01-0,02 мм. Больше не надо, чтобы не увеличивать нагрузку на резец. Если фаску будет видно только на отблеск – это и будет 0,01-0,02 (на картинке очень большая фаска для наглядности).

Фаски сняты, заусенцы торчат куда надо. Резец готов к работе.

При отрезании можно, при помощи промасляной кисточки, охлаждать поверхности врезки. Вернее боковые поверхности будут болше смазываться, чем охлаждаться, но смоченная маслом цилиндрическая поверхность, под которую лезет резец, будет превращаться в стружку с гораздо меньшей температурой

ОСОБЫЙ СПОСОБ

Настанет время, когда резец затупится и, в зависимости от износа, его надо будет править. Редко резец доводится до такого состояния когда его надо перетачивать, но и правка уменьшает лезвие. Бысрее всего изнашивается главная задняя поверхность вблизи режущей кромки и её подправка с фасками – обычное дело. Если на боковых поверхностях, вблизи вершинок режущей кромки, образовались пятна износа, а на победитовых резцах, на баковых кромках канавки видимые глазом деффекты – надо править канавку, а раз канавку, то и боковые грани тоже, чтобы ориентировать заусенцы.

После каждой правки боковых поверхностей резец будет становиться тоньше и, хотя режущая кромка тоже становится уже на какую-то величину, прочность самого слабого сечения уменьщается, если не ошибаюсь, в квадрате от этой величины. (во всяком случае, не прямо пропорционально величине).

(во всяком случае, не прямо пропорционально величине).

Поэтому, уже при первой заточке заготовки резца, можно затачивать боковые грани так, чтобы значительно компенсировать ослабление сечения в дальнейшем. При заточке на весу это делать несложно, но с утоньшением возникают известные трудности. С подручником можно получить симметричные углы, но подручник должен уметь опускаться на нужную высоту или наклоняться в сторону камня.

При отрезании детали главная задача лезвия резца доставить режущую кромку на определённую глубину врезки, при этом форма лезвия может иметь любую геометрию, лишь бы сделать это ничего не касаясь (кроме двух точек у режущей кромки). Максимальная глубина врезки это R наибольшей планирумой для отрезания заготовки. Почему бы не затачивать боковые грани камушком чуть большим заготовки по диаметру, установив резец “по центру” этого камушка?

Потому что не напасёшься камушков разного диаметра и оборотов надо побольше. Но можно добиться приближённого результата, если при заточке на обычном по размеру камне установить по высоте или наклонить подручник так, чтобы резец оказался ниже центра настолько, чтобы заточка грани обеспечивала огибание заготовки не касаясь её и, при этом, усиливала нижнюю часть лезвия.

При такой установке резца на подручнике может произойти дробление, затаскивание его под камень (подрыв). Очевидно, что это может произойти при слабой оси точила и недостаточной жёсткости подручника. Но, если кромки камня закруглены, скорее всего резец просто оттолкнет от камня.

Заточка инструмента. Резцы. | МеханикИнфо

КАЧЕСТВЕННАЯ ЗАТОЧКА — ОСНОВА РАЦИОНАЛЬНОЙ ЭКСПЛУАТАЦИИ РЕЗЦОВ.

От качества заточки зависит стойкость резцов, а следовательно и их производительность.

Повышенная чувствительность твердых сплавов к ударам и температурным воздействиям требует тщательного проведения процесса заточки.

По степени возрастающей трудности заточки (получения острых и чистых режущих кромок и граней) марки твердых сплавов можно расположить в следующем порядке:

ВК15, ВКП, ВКЮ, В КВ, Т5К10, Т14К8, ВК6, Т15К6, Т15К6Т, ВК3, ВК2, Т30К4 и Т60К6.

Качественную заточку резцов с твердыми сплавами можно получить только при правильно выбранных абразивных кругах, соблюдении рациональных режимов заточки, исправном заточном станке и достаточной квалификации заточника.

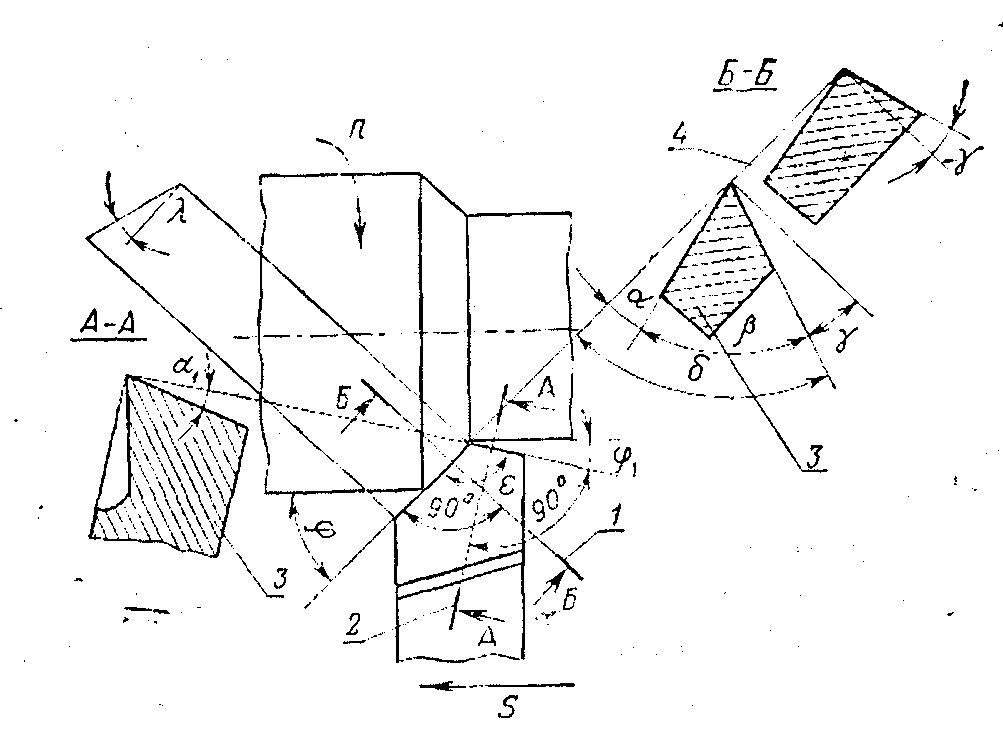

ПРИНЦИП ЗАТОЧКИ И ДОВОДКИ РЕЗЦОВ.

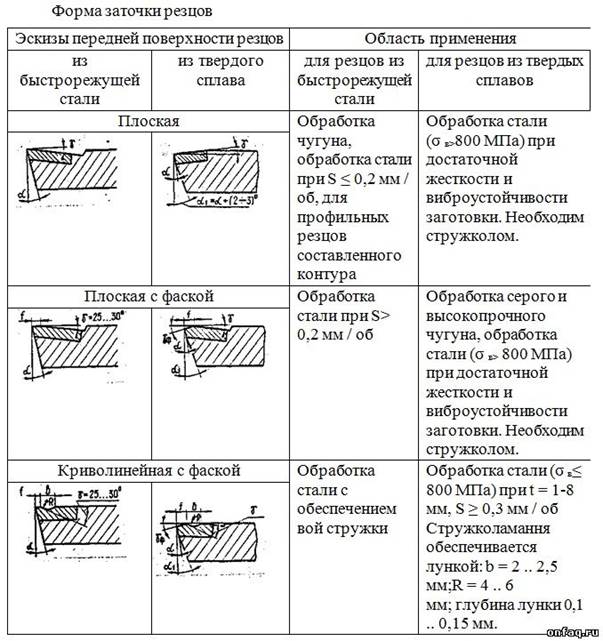

Чтобы получить правильные углы, сократить время на операции заточки и доводки, а также сократить расход твердого сплава, шлифовальных кругов и доводочных материалов, рекомендуется принять:

а) для передней поверхности, при плоской ее форме, принцип двойных углов;

б) для главной задней поверхности — принцип тройных углов;

в) для вспомогательной задней поверхности — принцип двойных углов.

Рис.1. Принцип заточки и доводки резцов с пластинками твердых сплавов.

ОСНОВНЫЕ ПРАВИЛА ЗАТОЧКИ.

1.Заточку резцов с пластинками твердых сплавов должны производить специально обученные заточники.

2.Заточку резцов можно производить на заточных станках любой конструкции вручную, без жесткого крепления резца на станке.

3.Конструкция станка должна быть жесткой, его шпиндель не должен иметь люфта.

4.При заточке резец должен быть установлен на зато- станке под заданными углами, при помощи подручников чем, во избежание захватывания кругом резца, стол подручника следует устанавливать как можно ближе к заточному кругу, а режущая кромка резца должна быть не ниже осевой линии круга.

5.Вращение круга должно быть направлено на пластинку, т. е. круг должен как бы набегать на режущую кромку.

6.Заточку резцов следует производить с охлаждением 3—5-процснтным раствором эмульсола, который должен поступать обильной и непрерывной струей в количестве не менее 6 л/мин; это дает возможность увеличить производительность заточки на 50%.

Недостаточное, прерывистое или капельное охлаждение приводит к появлению в пластинках твердого сплава трещин. При заточке резцов всухую нельзя охлаждать в воде нагревшиеся резцы.

7.При заточке резца важно правильно выбрать силу нажатия. При слишком большом нажатии увеличивается вероятность появления трещин на пластинках, а также повышает расход абразива. Поэтому нужно приложить небольшую силу нажатия, передвигая резец вдоль рабочей поверхности заточного круга.

8.Нельзя производить заточку резцов на засаленных кругах, так как это приводит к появлению трещин. Круги должны периодически правиться.

Заточка инструмента. Заточка резцов.

9.Заточка резцов с пластинками твердого сплава производится:

а) заточка стержня резца по задним поверхностям — электрокорундовым кругом зернистостью 46—60, твердостью С1—СМ1, при окружной скорости 25 м/сек.

б) Предварительная заточка для сплавов марок ВК15, ВКП, ВКЮ, ВК8, В Кб, Т5КЮ, Т14К8 и Т15К6 — кругами из зеленого карбида кремния зернистостью 60—46, твердостью М3—СМ2.

в) Окончательная заточка (чистовая) для этих же марок сплавов — кругами из зеленого карбида кремния зернистостью 80—60, твердостью М2—М3.

г) Предварительная заточка для сплавов марок ВК2, ВКЗ, Т15К6Т, Т30К4 и Т60К6 — кругами из зеленого карбида кремния зернистостью 60, твердостью М2 —СМ1.

д) Окончательная заточка (чистовая) для этих же марок сплавов — кругами из зеленого карбида кремния зернистостью 80—100, твердостью М1—М2.

10.Окружная скорость заточного круга при черновой и чистовой заточке рекомендуется в пределах 12—18 м/сек.

Заточка резцов – Энциклопедия по машиностроению XXL

Высокие требования, предъявляемые к заточке резцов и сохранению правильного профиля, привели к внедрению в производство фасонных резьбовых резцов — призматических (рис. 98, а) и к р у г л ы X (дисковых) (рис. 98, б). У этих резцов размеры элементов профиля резьбы выдерживаются более точно, чем у обычных, так как такие резьбовые резцы затачиваются по передней поверхности, а отшлифованные при изготовлении задние (боковые) поверхности сохраняют профиль неизменным. [c.233]

[c.233]Это сечение обозначено А М С В . По полученным данным можно построить шаблоны для заточки резца. [c.266]

| Фиг. 243. Прибор для измерения углов заточки резцов, выпускаемый МИЗ. |

Увеличенная подача при вязком материале обрабатываемой заготовки Неудовлетворительная заточка резца (мал угол заострения) [c.300]

Поэтому действующие на подшипниковых заводах нормы расхода инструмента на 1000 деталей, основанные на статистических сведениях о среднем фактическом расходе инструмента, выше расчетных в 1,5—2 раза. Чрезмерный износ, поломки и выкрашивание резцов вызывают большой расход твердого сплава и повышение затрат на заточку резцов.

[c.43]

Чрезмерный износ, поломки и выкрашивание резцов вызывают большой расход твердого сплава и повышение затрат на заточку резцов.

[c.43]

Взаимозаменяемость резцов по идее автора должна обеспечиваться наличием базового торца В, отсчетом всех размеров при конструировании и изготовлении резца от этой базы и применением специального приспособления для заточки резцов. [c.135]

Углы заточки резцов с пластинками из быстрорежущей стали [c.66]

Этот способ производителен и гарантирует от перегрева пластинок рекомендуется при заточке резцов с механическим креплением. [c.74]

Элементы заточки резцов с минералокерамической пластинкой ЦМ-332 [c.76]

Большое значение при исследовании режущих свойств и установлении зависимости скорость — стойкость (о—Т) имеют углы заточки резца. Другие факторы, также имеющие большое значение, подробно освещены в специальной литературе по резанию металлов ([18]-[20], [22], [23] и др. ) и здесь не рассматриваются.

[c.93]

) и здесь не рассматриваются.

[c.93]

Форма заточки резцов, оснащенных пластинками из твердого сплава, для обработки термореактивных пластмасс [c.265]

Углы заточки резцов дли обработки пластмасс [c.272]

Сумма радиусов заточки резца и копирного ролика не должна превышать минимального радиуса вогнутого участка профиля детали. (Эго правило надо соблюдать в том случае, если вогнутому участку профиля детали соответствует выпуклый участок копирной планки, или, наоборот, выпуклому — вогнутый. Копирная планка находится [c.319]

Плоское шлифование торцом круга, заточка резцов, правка абразивных инструментов, отрезка [c.644]

МС2 МСЗ Медь, олово, титан. Заточка резцов из твердых [c.651]

Систематическое исследование закономерностей износа рабочих поверхностей инструментов было впервые выполнено на кафедре в 1931 — 1932 гг. под руководством проф. С. С. Рудника (проведено более тысячи трудоемких стойкостных опытов). В результате впервые были выведены основные законы скорости резания для победитовых резцов при обработке чугуна, стального литья и проката. При этом установлены оптимальные углы заточки резцов, составлены формулы, таблицы и номограммы для определения экономической скорости резания. Результаты проведенного исследования были широко использованы машиностроительными заводами страны.

[c.18]

С. С. Рудника (проведено более тысячи трудоемких стойкостных опытов). В результате впервые были выведены основные законы скорости резания для победитовых резцов при обработке чугуна, стального литья и проката. При этом установлены оптимальные углы заточки резцов, составлены формулы, таблицы и номограммы для определения экономической скорости резания. Результаты проведенного исследования были широко использованы машиностроительными заводами страны.

[c.18]

Создан ряд новых конструкций резцов с неперетачиваемыми режущими кромками на основе применения многогранных твердосплавных или минералокерамических пластинок (рис. 13). Многочисленные производственные испытания резцов с многогранными пластинками показали, что применение их обеспечивает высокую производительность резания и сокращение времени на замену и заточку резцов. [c.56]

Затворы винтовые 6 — 27 Заточка режущих инструментов — см. Режущие инструменты — Заточка Заточка резцов — см. Резцы —заточка Заточные станки 9 — 593

[c.80]

Режущие инструменты — Заточка Заточка резцов — см. Резцы —заточка Заточные станки 9 — 593

[c.80]

Химико-механическая заточка резцов 7 5в Химико-механическая обработка деталей м шин 7 — 58 [c.328]

Химико-механическая заточка резцов производится йа станке ХМЗ-1 (фиг. 65) в специальной головке-резцедержателе (фиг. 66 , в которой закрепляется одновременно шесть резцов. При заточке резцов рекомендуется обеспечить следующий порядок операций 1. Отсортировать резцы в группы (по 6 шт.) по [c.56]

Заточка резцов может производиться либо на специальных заточных, либо на универсально-заточных станках с помощью специальных приборов или приспособлений. [c.260]

Проверка заднего угла. Проверка заднего угла у резца предельным шаблоном (фиг, 44 и измерение его угломером (фиг. 45) производятся в плоскости N — А/, перпендикулярной проекции главной режущей кромки на основную плоскость. Измерение заднего угла универсальным угломером для резцов (фиг. 46) удобно тем, что угломер может быть наложен на резец, и таким образом промер может быть осуществлён в процессе заточки резца на заточном станке.

[c.264]

46) удобно тем, что угломер может быть наложен на резец, и таким образом промер может быть осуществлён в процессе заточки резца на заточном станке.

[c.264]

При заточке резца под двумя углами 7 и X стрела вогнутости конусного участка детали по величине равна стреле выпуклости режущей кромки резца. [c.291]

Призматические резцы представляют собой пластины, обработанные вдоль оси по профилю резьбы (фиг. 62). Резцы устанавливаются в специальных державках с постоянным задним углом а = 15°. Заточка резцов производится только по передней грани, причём передний угол у выбирается в зависимости от обрабатываемого материала ( [=5-=-25°). Для окончательного нарезания часто применяют резцы с углом 1=0. [c.385]

Передний угол зависит от заточки резца. В нерабочем положении он измеряется в плоскости, перпендикулярной режущей кромке Значение переднего угла в плоскостях, параллельной оси резца (у ) и перпендикулярной ей (Y2). определяется по формулам

[c.435]

определяется по формулам

[c.435]

Для закрепления расточных резцов. Косое расположение последних позволяет производить расточку до дна отверстия, без изменения нормальной заточки резца. В различных модификациях применяется для револьверных, расточных и токарных станков [c.201]

Интенсивность шума станков в значительной мере определяется заточкой резца, качеством стали, размером стружки и т. п. Установлено, что применение сверхбыстрорежущей стали для резца, а также специальных жидкостей для охлаждения, заметно снижает шум. [c.203]

Заметного снижения себестоимости алмазного шлифования можно добиться уменьшением снимаемого припуска, особенно применением комбинированной абразивно-алмазной обработки, когда основная часть припуска снимается крупнозернистыми кругами из зеленого карбида кремния. Чистовое шлифование в этом случае целесообразно проводить алмазными кругами на металлической связке, которые имеют большую размерную стойкость, или более производительными кругами на органической связке. Экономически целесообразный припуск при этом равен 0,25—0,35 мм. Заточку резца с пластинкой из твердого сплава Т15К6 с сечением державки 25 X16 мм можно, например, производить алмазным кругом АЧК 150—АС010М5— 100% при скорости круга 20—30 м/с, глубине шлифования 0,02— 0,05 мм/дв. ход и при продольной подаче 1,0—1,5 м/мин. Интенсивность съема при этом составляет 130—170 мм /мин при удельном расходе алмаза 1,25 мгс/гс.

[c.65]

Экономически целесообразный припуск при этом равен 0,25—0,35 мм. Заточку резца с пластинкой из твердого сплава Т15К6 с сечением державки 25 X16 мм можно, например, производить алмазным кругом АЧК 150—АС010М5— 100% при скорости круга 20—30 м/с, глубине шлифования 0,02— 0,05 мм/дв. ход и при продольной подаче 1,0—1,5 м/мин. Интенсивность съема при этом составляет 130—170 мм /мин при удельном расходе алмаза 1,25 мгс/гс.

[c.65]

Наибольшее распространение получили электроалмазное шлифование и хонингование. В обоих случаях инструмент должен обладать хорошей электропроводностью. Этим целям удовлетворяют круги и бруски на металлической связке. Для заточки резцов с пластинками из твердых сплавов наиболее подходят круги на связке М013Э. Применимы круги и на металлокерамической связке типа МС, имею-ш,ей в своем составе медь, кремний, олово и некоторые другие компоненты. Она отличается малым омическим сопротивлением, обеспечивает достаточно низкую шероховатость поверхности, но применяется для заточки инструментов из твердых сплавов при отсутствии или незначительном касании круга со стальной державкой резца. Связка МС2, хотя и не обеспечивает такой производительности, как связка М01ЭЭ, но характеризуется малым расходом алмаза.

[c.83]

Связка МС2, хотя и не обеспечивает такой производительности, как связка М01ЭЭ, но характеризуется малым расходом алмаза.

[c.83]

Поликристаллы эльбора Р (рис. 38) крепят в металлической рубашке или заливают расплавленным металлом. Заточка резцов производится алмазными кругами на органической связке (например, АСОЮ Б1—100% или АСМЗ Б1—100%). Оптимальная геометрия Ф = 30 60°, Ф1 = 10н-30 , у = 0н-5°, а = 8ч-12°, г = 0,5 1 мм [17]. [c.93]

При обработке требуется применение струж-коломателей или придание специальных значений главному углу в плане и углу наклона режущей кромки Заточка резца производится по задней грани. Способы отвода стружки такие же, как и при плоской отрицательной, двойной передней грани [c.70]

Форма заточки резцов, оснащенных минералокерамическнми пластинками [c.266]

В ряде случаев применяются специальные станки например, этанок ХМЗ-1 (фиг. 65) предназначен для химико-механического шлифования твёрдых сплавов. Привод станка от электродвигателя мощностью 0,8 кет при 900—100Э об/мин. Материал шлифовальника для заточки резцов — кислотоупорная сталь 25ХНВА и для доводки — чугун. Нижняя часть ванны окружена кожухом подогревателя, на

[c.55]

65) предназначен для химико-механического шлифования твёрдых сплавов. Привод станка от электродвигателя мощностью 0,8 кет при 900—100Э об/мин. Материал шлифовальника для заточки резцов — кислотоупорная сталь 25ХНВА и для доводки — чугун. Нижняя часть ванны окружена кожухом подогревателя, на

[c.55]

Электроискровой способ обработки металлов может иметь самое разнообразное применение обработка штампов контурно-вырубных, просечных, чеканочных и для горячей штамповки обработка прессформ, кокилей, фильер и волочильных досок прошивка отверстий диаметром менее 1 мм, глубоких отверстий и отверстий с криволинейными осями разрезка пруткового металла, закалённых цанг, лерок, пластинок из твёрдого сплава фасонная резка кулачков к автоматам и пластинок из твёрдого сплава заточка резцов, многолезвийного инструмента и фасонных резцов, армированных твёрдым сплавом разметочные и граверные работы очистка металлических поверхностей от загрязнения искровая сварка, упрочнение поверхности искровым облучением и нанесением металлических покрытий (например, твёрдым сплавом). [c.67]

[c.67]

Заточка резцов, армированных твёрдыми сплавами. Резец, подлежащий заточке, вставляют в колодку, соединённую с анодом разрядного контура, и подводят к диску на расстояние приблизительно 0,1 мм (легко фиксируемое). При этом расстоянии начинаются искровой разряд и заточка резца. Параметры разрядного контура в процессе заточки могут быть изменены, что позволяет нардном диске получать всю серию реи[c.68]

Круглое наружное, внутреннее и бес-центровоешли-фоваыне, плоское шлифование периферией круга, заточка резцов [c.463]

Заточка токарных резцов в мастерской

Любой резец рано или поздно может затупиться. Резцы со сменными одноразовыми пластинами в этом плане проще в использовании, так как точить их нет необходимости – можно просто сменить пластину. Нужную форму резцу и необходимые для работы углы придает заточка, а доводка, в свою очередь, очищает поверхность граней резца и придает им остроту.

Обычно заточку резцов производят специально обученные люди на профессиональном оборудовании, но в маленьких мастерских таких специалистов, да и оборудования зачастую не встретишь. Именно поэтому токари должны самостоятельно уметь заточить резец.

В настоящее время заточку производят абразивными кругами, путем шлифования их поверхности, также могут использоваться и специальные реактивы, и разные приспособления, упрощающие процесс заточки.

Шлифовальные круги для абразивной заточки устанавливаются, как правило, на обычном точиле или же на заточном станке. Вариант установки на точиле достаточно неудобен на практике. Здесь охладить и зафиксировать резец невозможно. Для заточки таким способом необходим большой опыт и профессионализм работника.

Для изготовления резцов чаще всего используют быстрорежущую, углеродистую сталь или же твердые сплавы. Для разных видов стали используются разные виды шлифовальных кругов. Для первого варианта – это корундовые круги, для второго материалом для кругов служит зеленый карборунд.

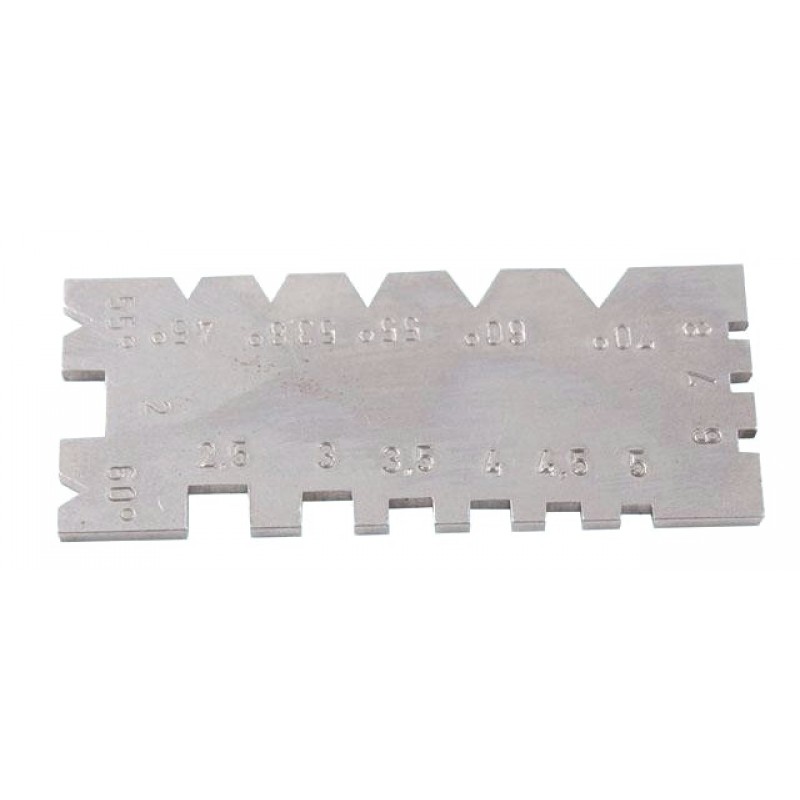

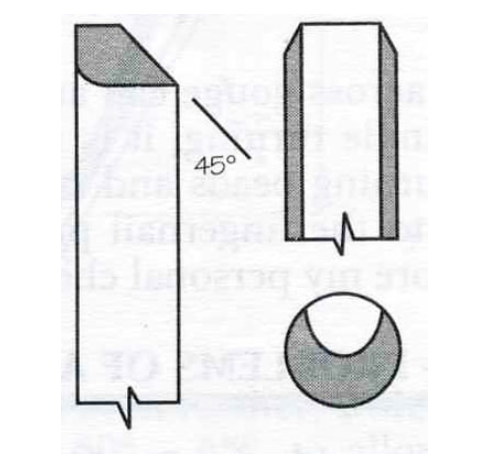

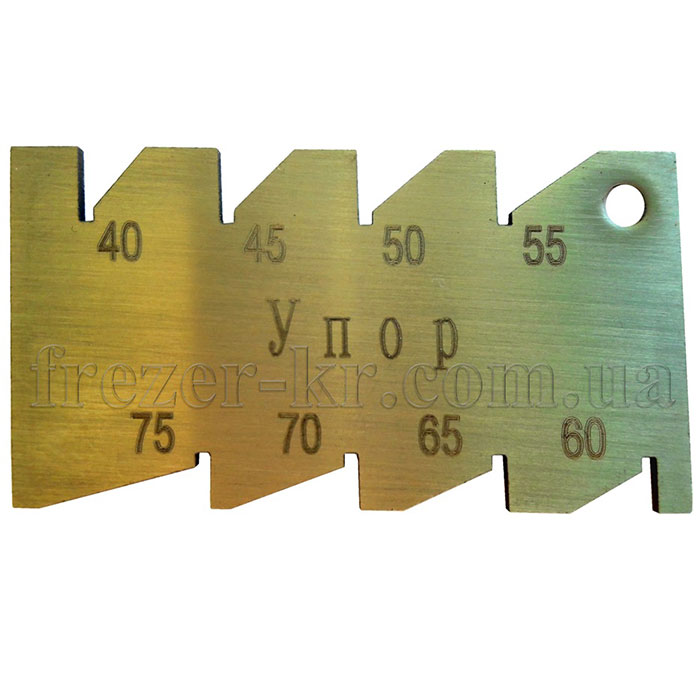

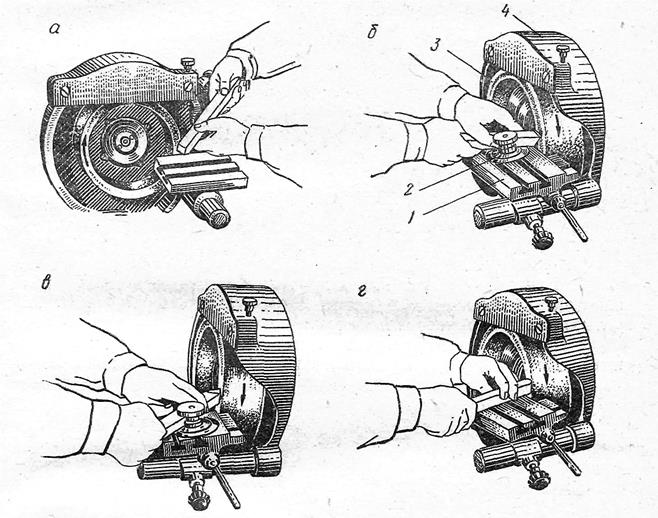

Схема заточки резца выглядит так: сначала нужно заточить главную заднюю грань, далее заднюю вспомогательную, потом идет передняя грань, ну а последним на очереди стоит радиус закругления вершины. После заточки резец прикладывают к шаблону, чтобы проверить правильность углов.

Для удачной заточки необходимо подвести к месту, где производятся работу, постоянную подачу воды для непрерывного охлаждения резца. Не допускается производить охлаждение прерывистой подачей воды или вообще резким погружением в нее. Эти действия могут привести к образованию трещин на поверхности резца и к ломкости самой кромки.

Затачиваемый резец ни в коем случае прижимать сильно к шлифовальному кругу не стоит, так как он либо отпустится, либо покроется трещинами. Необходимо просто постоянно перемещать резец равномерно по всей поверхности круга.

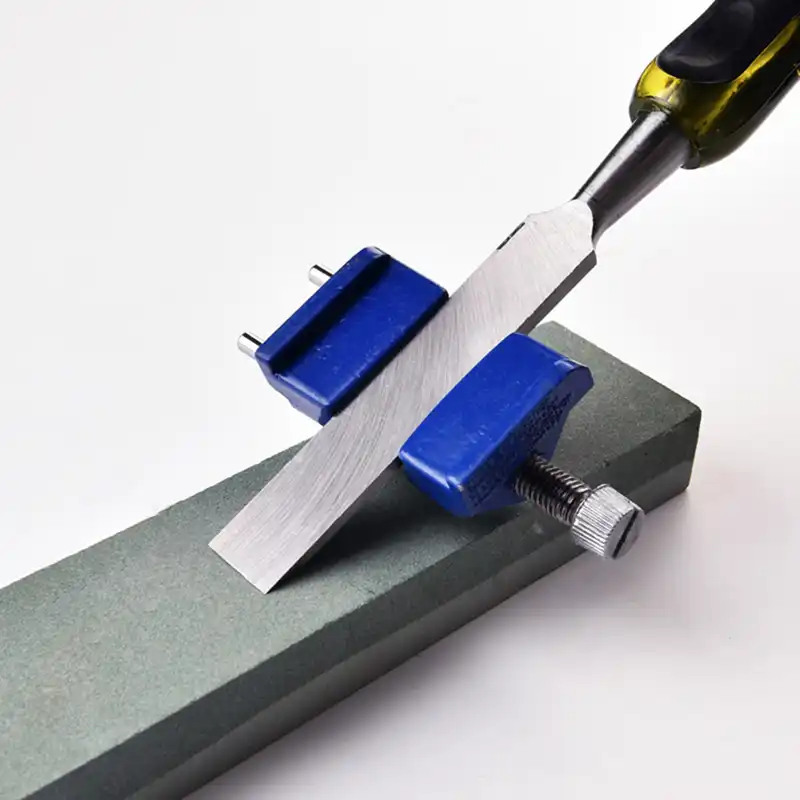

После полноценной заточки следует доводка рабочих граней, которая выполняется на мелкоабразивном оселке, смоченном керосином или техническим маслом.

Приходите к нам в мастерскую и вы получите профессиональную заточку токарных резцов .

Заточка резцов Заточка токарных резцов производится как при

Заточка резцов Заточка токарных резцов производится как при их изготовлении, так и при износе. Процесс заточки проходит на точильно-шлифовальных станках с непрерывным охлаждением. Сначала затачивается главная поверхность, затем задняя и вспомогательная. После этого обрабатывают переднюю поверхность резца до получения ровной режущей кромки. На каждом станке для заточки резцов имеется два шлифовальных круга: из электрокорунда и из зеленого карбида кремния. Первый применяется для обработки резцов из быстрорежущей стали, второй используется для заточки твердосплавных резцов. Для проверки правильности заточки резца существуют специальные шаблоны.

На заводах резцы затачиваются обычно на точилах или на заточных станках специально обученными заточниками. Но токарь и сам должен уметь затачивать резцы

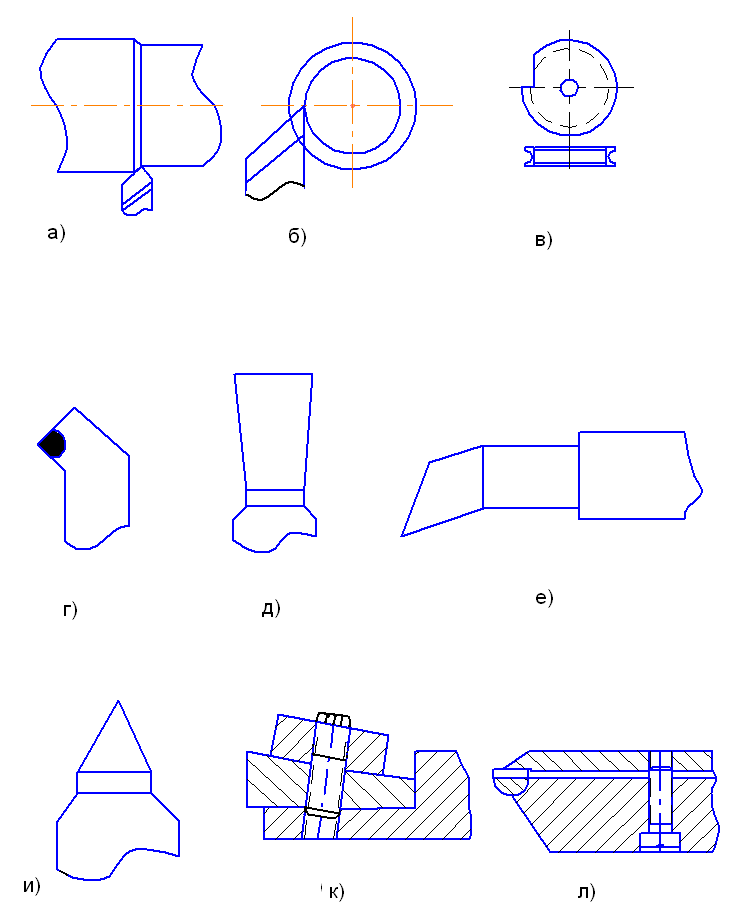

При затачивании резца устанавливаются на подручниках 1 (рис. 26, а). Шлифовальный круг 2 должен быть огражден предохранительным кожухом 3. Порядок заточки следующий: сначала затачивают главную заднюю поверхность (рис. 26, а), затем главную вспомогательную (рис. 26, б) и, наконец, переднюю пверхность резца (рис. 26, в). После заточки этимх поверхностей закругляют вершину резца (рис. 26, г).

26, а). Шлифовальный круг 2 должен быть огражден предохранительным кожухом 3. Порядок заточки следующий: сначала затачивают главную заднюю поверхность (рис. 26, а), затем главную вспомогательную (рис. 26, б) и, наконец, переднюю пверхность резца (рис. 26, в). После заточки этимх поверхностей закругляют вершину резца (рис. 26, г).

Во время заточки резцов на заточных станках необходимо соблюдать следующие правила: Поверхность шлифовального круга должна быть ровной; если рабочая поверхность круга выработалась, ее следует править; правят круги заменителями алмазов, искусственными алмазами и специальными шарошками. Во время заточки нужно пользоваться подручником, а не держать резец на весу. Подручник должен быть установлен возможно ближе к шлифовальному кругу, под требуемым углом и обеспечивать надежную опору резцу. Затачиваемый резец нужно перемещать вдоль рабочей поверхности круга, иначе он будет неравномерно изнашиваться. Чтобы не перегревать резец и тем самым избежать появления в нем трещин и прижогов, не следует сильно прижимать резец к кругу. Затачивать резцы нужно при непрерывном и обильном охлаждении водой. Капельное охлаждение, а также периодическое погружение сильно нагретого резца в воду не допускается. Если непрерывное охлаждение обеспечить невозможно, лучше перейти на сухую заточку. Резцы из быстрорежущей стали следует затачивать электрокорундовым шлифовальным кругом средней твердости и зернистостью 40 -25. Во время заточки резцов для защиты глаз от абразивной и металлической пыли необходимо надевать защитные очки или пользоваться защитным козырьком.

Затачивать резцы нужно при непрерывном и обильном охлаждении водой. Капельное охлаждение, а также периодическое погружение сильно нагретого резца в воду не допускается. Если непрерывное охлаждение обеспечить невозможно, лучше перейти на сухую заточку. Резцы из быстрорежущей стали следует затачивать электрокорундовым шлифовальным кругом средней твердости и зернистостью 40 -25. Во время заточки резцов для защиты глаз от абразивной и металлической пыли необходимо надевать защитные очки или пользоваться защитным козырьком.

Проверка правильности углов затачиваемого резца. Наиболее простой способ контроля заточки углов – это проверка шаблоном. Вырезами шаблона проверяют угол заострения , а его боковыми гранями, скошенными под углом 6 -12°, – задний угол резца. Для контроля резец и шаблон устанавливают на плиту и прижимают заднюю поверхность резца к боковой грани шаблона отсутствие просвета между ними говорит о правильности заточки задней поверхности и, следовательно, заднего угла. Недостаток этого способа контроля заключается в том, что для каждого типа резцов необходимо иметь отдельный шаблон. От этого недостатка свободны резцовые угломеры.

Недостаток этого способа контроля заключается в том, что для каждого типа резцов необходимо иметь отдельный шаблон. От этого недостатка свободны резцовые угломеры.

Проверка правильности углов затачиваемого резца. Наиболее простой способ контроля заточки углов – это проверка шаблоном. Вырезами шаблона проверяют угол заострения (рис. 27, а), а его боковыми гранями, скошенными под углом 6 -12°, – задний угол резца (рис. 27, б). Для контроля резец и шаблон устанавливают на плиту и прижимают заднюю поверхность резца к боковой грани шаблона отсутствие просвета между ними говорит о правельности заточки задней поверхности и, следовательно, заднего угла. Недостаток этого способа контоля заглючается в том, что для каждого типа резцов необходимо иметь отдельный шаблон. От этого недостатка свободны резцовые угломеры.

Измерять углы резца можно угломерами различных конструкций. Универсальный угломер состоит из сектора 1, на котором нанесена шкала от 0 до 180 о, измерительной ножки 2, которая поворачивается на оси вокруг центра сектора и может быть закреплена винтом в любом угловом положении. С ножкой связан нониус 3, имеющий 30 делений. Таким образом, по шкале сектора можно отсчитывать углы с точностью 1 о, а по нониусу 2’.

С ножкой связан нониус 3, имеющий 30 делений. Таким образом, по шкале сектора можно отсчитывать углы с точностью 1 о, а по нониусу 2’.

|

| ||||||||||||||||||||||||||||||||||||||||||||||||

Руководство по заточке и уходу за лезвием резака для бумаги: Colter & Peterson

Наилучшие результаты в резке бумаги (как и во всем остальном) начинаются с выбора правильного оборудования. Это особенно верно в отношении гильотинного ножа в промышленной бумагорезательной машине. Лезвие резака для бумаги низкого качества, неправильно отшлифованное с неправильной фаской, может не только привести к получению продукта низкого качества, но и к увеличению затрат и даже к повреждению резака для бумаги промышленного назначения.

Это особенно верно в отношении гильотинного ножа в промышленной бумагорезательной машине. Лезвие резака для бумаги низкого качества, неправильно отшлифованное с неправильной фаской, может не только привести к получению продукта низкого качества, но и к увеличению затрат и даже к повреждению резака для бумаги промышленного назначения.

Выбор ножа для резки бумаги

Выбор ножа для резки бумаги имеет решающее значение. Всегда покупайте у надежного производителя или поставщика, который осведомлен о последних разработках в области заточки лезвий резака для бумаги и имеет достаточно опыта, чтобы оказать поддержку вашему магазину.

Лезвия для гильотинных резаков для бумаги выпускаются трех основных типов. (Хотя некоторые производители разработали другие варианты ножей для бумаги, они выходят за рамки данной статьи).

- Стандартные стальные ножи

- Ножи из быстрорежущей стали

- Ножи твердосплавные

Ножи для резки бумаги отличаются типом стали, из которой изготовлены вкладки. В то время как стандартные ножи из стали были и будут оставаться приемлемым типом ножей, популярность ножей из быстрорежущей стали выросла благодаря их улучшенным характеристикам как с точки зрения качества резки, так и увеличения срока службы между заточками.

В то время как стандартные ножи из стали были и будут оставаться приемлемым типом ножей, популярность ножей из быстрорежущей стали выросла благодаря их улучшенным характеристикам как с точки зрения качества резки, так и увеличения срока службы между заточками.

Скоростные ножи стоят примерно в два раза дороже стандартных ножей, но они могут прослужить в 2-3 раза дольше между заточками.Дополнительные затраты могут быть легко компенсированы сокращением времени смены ножей и затрат на заточку ножей.

Твердосплавные ножи обеспечивают лучшее качество лезвия и служат даже дольше, чем ножи из быстрорежущей стали, но они самые дорогие (часто в 3-4 раза дороже, чем быстроходные ножи) и требуют специального шлифовального оборудования для заточки (также 3 -4 раза дороже заточки скоростных ножей).

Они также очень чувствительны к сколам и из-за их высокой стоимости рекомендуются только для операций, которые постоянно режут один и тот же тип материала, например, тонкую бумагу, где вероятность повреждения материала минимальна. НИКОГДА нельзя использовать твердосплавные ножи при резке любого типа переработанного материала.

НИКОГДА нельзя использовать твердосплавные ножи при резке любого типа переработанного материала.

Скос, длина и угол лезвия для бумаги

Производители ножей лишь незначительно различаются в своих рекомендациях по стандартному скосу (от 24 ° до 25 °). Бывают случаи, когда рекомендуется другой скос или даже двойной скос, в зависимости от разрезаемого материала.

В следующей таблице показаны некоторые различные фаски и она будет служить руководством для получения правильной фаски для конкретного материала.Все поставщики ножей и производители станков имеют доступную информацию, которая поможет определить правильный угол наклона для использования с труднообрабатываемыми материалами.

Рисунок 1: Направляющая скоса бумажного лезвия по разрезаемому материалу| Режущий материал | Нож для бумаги | а | б | h (мм) | Давление | пластина фальшзажима |

|---|---|---|---|---|---|---|

| Библейская бумага | HSS, HM, УФК * | 24 ° | 1500-2000 | пластина фальшзажима | ||

| Двойная вощеная бумага | HSS, HM, УФК | 24 ° | 3200 | ** | ||

| Бумага для печати обычная | HSS, HM, УФК | 24 ° | 2500 | пластина фальшзажима | ||

| Двусторонняя бумага | HSS, УФК | 24 ° | 26 ° | 2,0 | 3000-3500 | ** |

| Хлипкий | HSS, HM, УФК | 19 ° | 3000-4000 | пластина фальшзажима | ||

| Этикеточная бумага | HSS, HM, УФК | 24 ° | 3500-4000 | ** | ||

| Войлок-картон | HSS, HM, УФК | 24 ° | 2000–2500 | пластина фальшзажима | ||

| Фотобумага | HSS, HM, УФК | 24 ° | 2500-3000 | ** | ||

| Клееная бумага | HSS, HM, УФК | 24 ° | 2500-3500 | ** | ||

| Копировальная бумага | HSS, HM, УФК | 19 ° | 400 | пластина фальшзажима | ||

| Копировальная бумага | HSS, HM, УФК | 22 ° | 800-1000 | ** | ||

| Художественная бумага | HSS, HM, УФК | 23 ° | 25 ° | 3,5 | 3000-4000 | ** |

| Бумага из пластикового волокна | HSS, УФК | 26 ° | 2500-3000 | |||

| Промокательная бумага | HSS, HM, УФК | 19 ° | 2000–2500 | ** | ||

| Металлическая бумага | HSS, HM, УФК | 24 ° | 3000-3500 | ** | ||

| Пергаментная бумага | HSS | 24 ° | 2500-3000 | ** | ||

| пергамин | HSS | 24 ° | 26 ° | 3,0 | 4000-4500 | |

| Дубликатор трафаретов бумага | HSS, HM, УФК | 19 ° | 3000 | пластина фальшзажима | ||

| Бумага писчая | HSS, HM, УФК | 24 ° | 2500-3000 | |||

| Салфетка | HSS, HM, УФК | 19 ° | 2000 | пластина фальшзажима | ||

| Бумага для автокопирования | HSS, HM, УФК | 24 ° | 800-1000 | ** | ||

| Прозрачная бумага | HSS, HM, УФК | 24 ° | 3000-3800 | ** | ||

| Велюровая бумага | HSS, HM, УФК | 19 ° | 2500 | ** | ||

| * HSS = ножи из быстрорежущей стали HM = ножи с твердосплавными напайками (нормальный: 23/25 °) UFK = сверхмелкозернистый твердый металл (нормальный 22/25 °) | ** Необходима компенсация перепада высот | |||||

Источник: Polar-Mohr® «Практика резки»

Загрузите руководство по скосу ножей Polar Mohr, в котором подробно показан рекомендуемый угол наклона ножа для каждого типа разрезаемого материала, от бумаги и картона до пластмасс и упаковочных материалов.

Держите лезвие для бумаги острым, чтобы сэкономить деньги и время

После выбора ножа хорошего качества не менее важно, чтобы нож всегда оставался острым . Тупой нож для бумаги – ненужная трата, особенно на конкурентном рынке. Он должен продвигаться сквозь режущий материал, и когда он затупится, требует в три-четыре раза большего усилия, чем острый нож для бумаги . Затупившийся нож увеличивает потребление энергии, преждевременно изнашивает резак для бумаги и увеличивает другие производственные расходы из-за некачественной работы.

Подъемный срез тупым ножом имеет шероховатую, заросшую, временами «запечатанную» кромку. Это может быть довольно дорого, поскольку создает проблемы разделения при последующих операциях, таких как загрузка папки.

Когда менять ножи для бумаги: знай знаки

Как узнать, что нож для резки бумаги нуждается в заточке? Оператор ножа для бумаги обязан знать, когда необходима замена ножа для бумаги, поэтому он или она должны уметь распознавать признаки затупившегося ножа.

Общая рекомендация по замене лезвия:

- каждые 2000 разрезов стандартным ножом

- каждые 4000 разрезов высокоскоростным ножом и

- через каждые 12 000 резов твердосплавным ножом.

Несмотря на эти правила. может потребоваться замена лезвия, если нож кажется тупым.

Признаки затупления ножа для резки бумаги включают:

- Ухудшение качества реза и внешнего вида поверхности материала

- Изменение звука ножа при прохождении ворса

- Воронка на лицевой стороне разрезаемого материала

Любой из этих знаков должен указывать опытному оператору резака для бумаги, что замена ножа в порядке.При резке мелованной бумаги, картона или пластика лезвие затупится быстрее, чем при резке стандартной немелованной бумаги и другой тонкой бумаги. Чем более абразивный материал разрезаемый, тем быстрее потребуется смена ножа.

Некоторые проблемы с заданиями связаны с неточной загрузкой бумаги или настройками бумагорезательной машины. См. Наше Руководство по устранению неполадок при обрезке коммерческой бумаги.

См. Наше Руководство по устранению неполадок при обрезке коммерческой бумаги.

Увеличьте срок службы лезвия резака для бумаги

Частая заточка ножа существенно продлит срок службы ножа, что в конечном итоге сэкономит вам деньги.

Увеличенное поперечное сечение бумажного лезвия в Рис. 2 показывает, что только около 1/32 дюйма металла удаляется, чтобы восстановить острую режущую кромку – , если это делается, когда заточка сначала становится тупой.

Рисунок 2: Схема секций бумажного лезвия

Источник: Polar-Mohr® «Практика резки»

Если разрешено затупление ножа для бумаги, что происходит с повышенной скоростью после стирания острого края, часто необходимо удалять гораздо больше (до дюйма), чтобы восстановить острый край.

Если нож для бумаги стал очень тупым, вы можете зарядить дополнительное время, необходимое для восстановления его края. Если вы позволите ножу для резки бумаги стать слишком тупым, можно будет сделать лишь несколько заточек, прежде чем нож станет слишком коротким для дальнейшего использования. . Вы буквально перемалываете свои вложения в нож.

. Вы буквально перемалываете свои вложения в нож.

Стоимость смены ножей тоже можно увидеть в этом свете:

Предположим, что 45-дюймовый резак для бумаги стоит около 120 долларов в час в час.Полный цикл смены ножа занимает около 10 минут, поэтому смена ножа в этом сценарии будет стоить около 20 долларов. Почасовая стоимость папки 26 x 40 дюймов примерно такая же, как и у резака для бумаги. Неправильная подача папки (из-за «запечатывания» или заусенцев на краях из-за тупого ножа) может стоить больше, чем замена ножа.

Одно лишь плохое застревание в подающем устройстве, вызванное неправильной подачей или дублированием подачи, определенно может занять больше времени, чем затраты на замену ножа, и ряд небольших застреваний, конечно же, приведет к тому же результату.Если вы режете бумагу для подачи в пресс, эта ситуация становится еще более дорогостоящей.

Как ни крути, стоит держать в резаке для бумаги острое лезвие.

Способы замены лезвий для бумаги

Процедура замены ножей зависит от марки и модели режущего станка. Но независимо от резака, большинство несчастных случаев оператора происходят во время операции смены ножей . Чрезвычайно важно, чтобы каждый оператор развивал хорошие навыки безопасности, следовал производственным процедурам и был обеспечен безопасной машиной.

Но независимо от резака, большинство несчастных случаев оператора происходят во время операции смены ножей . Чрезвычайно важно, чтобы каждый оператор развивал хорошие навыки безопасности, следовал производственным процедурам и был обеспечен безопасной машиной.

Нож на резаке для бумаги диаметром 45 дюймов весит около сорока фунтов. Если он поскользнулся и поймал руку или палец между собой и столом, не нужно воображение, чтобы понять, что произойдет.

Современные резаки для бумаги имеют встроенные предохранительные устройства, снижающие эту опасность. Даже в этом случае невнимательность сведет на нет даже самые лучшие предохранительные устройства.

Следование этим рекомендациям по технике безопасности при заточке лезвия должно снизить риск несчастных случаев, независимо от возраста и марки бумагоделательной машины:

- Поместите пустую ножевую доску на режущий стол, прежде чем снимать затупившийся нож с машины.Затем нож можно прикрепить к доске сразу после его удаления.

- Всегда используйте подходящие рукоятки ножа, убедившись, что они правильно установлены.

- Никогда не позволяйте острой кромке ножа быть без надобности обнаженной таким образом, чтобы это могло привести к случайному прикосновению к ней или ударам.

- Знайте и соблюдайте производственные процедуры при замене ножей.

Помните, сведите к минимуму использование незащищенного ножа. Настаивая на том, чтобы операторы следовали правильным процедурам ухода за лезвиями резака для бумаги, вы минимизируете опасность для оператора, сэкономите время и деньги и повысите качество своей работы.

Дополнительные советы по безопасности см. В нашем руководстве по технике безопасности при работе с резаком для бумаги: стандарты и предотвращение несчастных случаев.

Свяжитесь со специалистом по резакам для бумаги

Независимо от вашего опыта работы с ножами для бумаги, обращение к профессионалу может помочь. Свяжитесь с нами, если у вас возникнут вопросы по заточке ножей или работе с ними, и мы свяжемся с вами со специалистами Tri-State Knife Grinding. Они потратили 65 лет на совершенствование процесса заточки ножей для бумаги и использовали самые современные станки для заточки и хонингования, которыми управляют только самые опытные станки для заточки ножей.Именно так они каждый раз обеспечивают высочайшее качество точного шлифования и профессиональные услуги.

Они потратили 65 лет на совершенствование процесса заточки ножей для бумаги и использовали самые современные станки для заточки и хонингования, которыми управляют только самые опытные станки для заточки ножей.Именно так они каждый раз обеспечивают высочайшее качество точного шлифования и профессиональные услуги.

Спросите об услугах по заточке или приобретении ножей для бумаги, резаков, ножей для раскатки, триммеров, палочек, пил и сверл для бумаги.

Статьи по теме:

Поиск и устранение неисправностей при обрезке коммерческой бумаги: проблемы и решения

Безопасность резака для бумаги: стандарты и предотвращение несчастных случаев

В поисках лучшего промышленного резака для бумаги: что нужно знать, часть 1

3-сторонняя заточка наконечника одностороннего резца Система Easy-Core Coring

Наконечник резака для системы OneWay Easy-Core Coring System – это мощная режущая машина, которую необходимо часто затачивать.

Как затачивать наконечник OneWay Easy-Core Cutter?

Заточить резак OneWay Easy-Core Cutter можно несколькими способами. Вы можете затачивать вручную алмазным шлифовальным станком, или есть несколько способов заточить Easy-Core Cutter на вашей станции заточки.

Как не точить односторонний резак

Возможно, вы посмотрели на резак, установленный на ножевом рычаге системы одностороннего бурения, и подумали: «Я могу просто оставить резак в ноже и перенести весь ножевой рычаг на точилку.”

Это не сработает, к тому же вам нужно будет заточить установочный винт, чтобы заточить верхнюю поверхность фрезы.

Но не волнуйтесь, вы не одиноки, я тоже думал об этом сам. Есть более эффективные способы заточить кончик фрезы, продолжайте читать.

В этой статье я расскажу вам о трех различных способах заточки наконечника OneWay Easy-Core Cutter.

Частота заточки режущих кромок

Если острие резака затупилось, потребуется большее усилие на нож для вырезания керна. Дополнительное давление может привести к отклонению и изменению траектории ножа и сделать траекторию резания шире, чем необходимо.

Дополнительное давление может привести к отклонению и изменению траектории ножа и сделать траекторию резания шире, чем необходимо.

Наконечник системы Easy-Core Coring System – это рабочая лошадка всей системы отбора керна, и она должна оставаться острой.

Каждая древесина индивидуальна, и лезвие фрезы затупляется с разной скоростью.

Я обнаружил, что сухая древесина твердых пород может плохо повредить наконечник фрезы. Иногда может потребоваться заточить кончик фрезы несколько раз только для одного среза чаши для удаления сердцевины.

С другой стороны, зеленая мокрая древесина может быть мечтой о том, чтобы отделить сердцевину. Я залил сердцевиной несколько заготовок из зеленой вишни, и мне нужно было только один раз переточить кончик резака OneWay Cutter.

Когда точить

Если вы заметили, что нож OneWay Coring не так быстро входит в проход резки, возможно, пришло время заточить наконечник резака.

Еще один признак того, что режущий конец необходимо затачить, – это размер пыли и стружки.

Резка, выполняемая резаком OneWay Easy-Core Cutter, представляет собой гибридную очистку и резку.С острым режущим лезвием вы, вероятно, увидите пыль с торцевых участков и некоторые фигурные стружки от боковых пропилов, в зависимости от древесины.

Когда лезвие резака затупляется, при резке образуется более мелкая пыль, а боковые срезы также могут измениться от стружки до пыли.

Если вы видите, что из отверстия для керна выходит дым, скорее всего, необходимо немедленно заточить наконечник фрезы и уменьшить силу, используемую для выполнения резки, скорость токарного станка или давление рукоятки, или и то, и другое.

Перед тем, как затачивать режущий наконечник

Резак OneWay Easy-Core Cutter необходимо снять с режущего ножа, прежде чем его можно будет заточить.

Верхняя поверхность фрезы должна быть гладкой, а выступающий шестигранный винт будет мешать процессу заточки.

Осторожно снимите шестигранный винт с режущей головки с помощью шестигранного ключа и поместите его на магнит или магнитный лоток. Этот винт довольно маленький, и если его уронить на пол, покрытый стружкой, его легко потерять.

Также рекомендуется удалить пыль с лезвия ножа системы OneWay Coring System и самого отверстия для винта. Это обеспечит правильную посадку режущего наконечника при его возврате.

Держите под рукой емкость с водой, чтобы охладить фрезу, так как она может нагреваться во время процесса заточки.

Заточка резака OneWay вручную

Самый быстрый и простой способ заточки наконечника OneWay Easy-Core Cutter – вручную с помощью простой алмазной шлифовальной насадки.

Проблема с заточкой или хонингованием вручную, и это в точности. При ручном хонинговании может быть непросто сохранить углы и кромки режущего инструмента, указанные производителем.

Чтобы избежать слишком большого количества движений в разных направлениях, поместите алмазный шлифовальный круг на плоскую поверхность. Плоская поверхность сохраняет устойчивость одной стороны уравнения.

Плоская поверхность сохраняет устойчивость одной стороны уравнения.

Нельзя держать хон в одной руке, а кончик фрезы – в другой. Это создаст несколько движений органической жидкости, и в результате получатся изогнутые поверхности вместо острых и четких фацетов.

Что нужно для заточки

Есть только три поверхности, требующие внимания: плоская верхняя поверхность и две скошенные кромки острия фрезы.

Нет необходимости затачивать какие-либо другие участки наконечника фрезы OneWay, потому что надрезы производятся только на верхушке и заостренном наконечнике.

Я упомяну об этом, потому что это есть в инструкции, но это кажется довольно очевидным. Канавки в нижней части фрезы НЕ затачиваются.Они должны оставаться такими, как есть, потому что они захватывают и сцепляются с поверхностью режущего ножа.

Заточка вручную

Установите алмазное хонингование на плоскую поверхность и начните с хонингования плоской верхней поверхности фрезерной головки. Плавными плавными движениями переместите фрезу вверх дном по алмазной головке.

Плавными плавными движениями переместите фрезу вверх дном по алмазной головке.

Когда вся верхняя поверхность резака OneWay станет чистой и гладкой, можно переходить к заостренному стрелой наконечнику.

Заостренный наконечник – самая сложная часть процесса заточки.Не торопитесь и расположите руку так, чтобы каждый острый угол был заподлицо с поверхностью алмазной шлифовки.

Отрегулируйте положение до тех пор, пока скошенная поверхность наконечника фрезы не станет плоской на хонинге. Просто совместите существующие углы на кончике фрезы.

Рекомендуется положить запястье на плоскую поверхность, чтобы стабилизировать и поддерживать движения вперед и назад.

Перемещайте режущую головку вперед и назад, пока каждая скошенная кромка снова не станет чистой и хрустящей.

Хотя эта техника ручной заточки будет работать, поддерживать постоянство непросто.Когда я это сделал, со временем углы режущего лезвия немного сместились, и плоские режущие поверхности стали скорее округлыми, чем плоскими.

Потеря угла режущей кромки

Со временем углы режущего конца режущего инструмента могут немного смещаться и изменяться, а может и хуже.

Углы скоса наконечника должны составлять 45 ° сверху вниз, а острие стрелки состоит из двух углов по 20 °, пересекающихся посередине.

Конечно, как и многочисленные потенциальные углы заострения чаши, они не должны быть точными, но, вероятно, не должны сильно отклоняться.

Можно ли затачивать фрезы OneWay Easy-Core на круге из CBN?

Да, резак можно затачивать на круге из CBN вручную или с помощью приспособления для заточки резцов OneWay Easy-Core Cutter.

Заточный нож с ручным колесом

Второй способ заточки резца системы Easy-Core Coring System – это использовать заточный диск на станции заточки и держать наконечник резца рукой.

Из-за небольшого размера острия фрезы контакт с точильным кругом немного нервирует. Если эта идея не для вас, перейдите к следующему способу заточки резака или попробуйте захватить кончик резака плоскогубцами.

Если эта идея не для вас, перейдите к следующему способу заточки резака или попробуйте захватить кончик резака плоскогубцами.

Для заточки круга вручную необходимо установить платформу для заточки под углом, который наилучшим образом соответствует угловым скосам на острие фрезы. Отрегулируйте платформу заточки перед включением болгарки.

Используйте лучшее, что у вас есть. Я использую свой круг CBN с зернистостью 180 для заточки режущих пластин OneWay Easy-Core.

Убедитесь, что платформа находится как можно ближе к точильному диску.Любой зазор может позволить резцу зацепиться и направить наркотик вниз.

Будьте осторожны с точильным колесом

Очевидно, на всякий случай наденьте все защитное снаряжение (защитные очки, перчатки, маска для лица – тоже неплохая идея).

Также носите пылезащитный чехол с пылезащитными фильтрами 3M 2097, потому что металлическая стружка от вашей системы заточки намного опаснее, чем вы можете себе представить.

Не торопитесь и осторожно опустите режущие поверхности одну за другой, чтобы они соприкоснулись с поверхностью заточного круга.Делайте только короткие легкие прикосновения и часто проверяйте поверхность.

Достаточно лишь пары легких прикосновений к диску, чтобы восстановить кромку фаски фрезы. Будьте осторожны, чтобы не резать слишком долго или слишком сильно, потому что вы можете быстро изменить форму всей фрезы, заточив ее слишком долго.

Приспособление для заточки резцов Easy-Core Cutter

Третий и текущий способ заточки резца OneWay – это приспособление для заточки резца Easy-Core Cutter.

Когда я сказал, что помогу вам узнать все, что знаю о токарной обработке деревянных чаш, я имел в виду именно это.Видите ли, теперь вы знаете два способа, которые вроде бы работают, и вам не нужно проходить все эти шаги, если вы не хотите. Ха!

Безусловно, самый простой способ заточить эту маленькую режущую головку OneWay – это использовать приспособление для заточки резцов Easy-Core Cutter Sharpening Jig. Приспособление действует как держатель и направляющая для поддержки режущей головки, когда вы приводите ее в контакт с заточным кругом.

Приспособление действует как держатель и направляющая для поддержки режущей головки, когда вы приводите ее в контакт с заточным кругом.

Использование приспособления для заточки резцов Easy-Core Cutter

Еще одна веская причина использовать это приспособление – это то, что он поставляется с шаблоном угловой платформы.При выключенном шлифовальном станке установите платформу с помощью прилагаемого углового шаблона, и платформа будет установлена. Не нужно гадать или суетиться.

Приспособление для заточки поставляется с дополнительным более коротким винтом, который не мешает вставлять в наконечник резака. Таким образом, верхняя поверхность фрезы будет четко видна и готова к плавной заточке.

Первый проход заточки

Используйте шаблон платформы с меньшим углом, который составляет 90 °, чтобы отрегулировать платформу для заточки на 90 °.Это будет угол, необходимый для заточки верхней поверхности фрезы.

Закрепив режущую головку на приспособлении, положите приспособление боком на платформу и слегка коснитесь токарного заточного круга, чтобы сгладить верхнюю поверхность.

Второй проход для заточки

Затем используйте шаблон 45 ° или больше, чтобы отрегулировать платформу на 45 °. Опять же, положив кондуктор на бок на платформе, поднесите заостренный конец фрезы к точильному кругу.

Угол платформы учитывает подрезку под углом 45 °, но вам нужно будет приблизительно определить два угла 20 °, образующих острие.

Осторожно прикоснитесь к кругу, пока одна сторона не окажется под углом 20 °, и заточите поверхность гладкой и чистой. Затем поверните приспособление в сторону на противоположный угол и повторите угол 20 ° с другой стороны.

Заточка полная

Когда резак OneWay станет чистым, блестящим и гладким, аккуратно верните его в соответствующие канавки на режущем ноже.

Закрепите резак на месте винтом с шестигранной головкой и затяните винт шестигранным ключом.

Вы должны заметить более естественный и гладкий срез после того, как вернете острую режущую головку к ножу для резки кернов OneWay.

Я могу заверить вас по своему опыту, что частая заточка резака OneWay имеет важное значение в процессе обработки заготовок чаши с помощью системы OneWay Easy-Core Coring System.

На самом деле, как часть моей настройки перед пробивкой деревянных чаш с помощью системы одностороннего бурения, я заранее затачиваю все режущие кромки, чтобы они были загрунтованы и готовы к резке на сто процентов.

Заточку можно производить вручную с помощью простого алмазного хонинговального станка или, что более точно, с помощью специального приспособления для заточки. В любом случае, держите резак острым, и процесс удаления керна будет проходить гладко.

Ознакомьтесь с Руководством по рекомендованному бурению керна для получения полного списка всех продуктов Oneway Easy-Core Coring System.

Чтобы понять, как правильно выбрать размер и купить нужные детали системы одностороннего сверления Easy-Core Coring System для вашего токарного станка, обязательно прочтите эту статью.

Для получения всех подробностей о заготовках чаши для удаления керна с помощью этой системы прочтите эту полную иллюстрированную статью Как использовать систему OneWay Easy-Core Coring system.

БОНУС: Чтобы узнать о дополнительном трюке с заточкой кончика резца в одну сторону, ознакомьтесь с тем, что я узнал от Гленна Лукаса в этой статье.

Острые инструменты имеют решающее значение для токарной обработки дежи. Прочтите эти статьи далее:

• МЕТОДЫ ЗАТОЧКИ ЗАТОЧКИ ЧАШКИ ПО ШАГУ

• КАК ЗАТОЧИТЬ ЦЕПНУЮ ПИЛУ – ИЛЛЮСТРИРОВАННОЕ РУКОВОДСТВО

• РУКОВОДСТВО ПО ЗАТОЧКЕ СКРЕБОКА (УГОЛ СКРЕБКА, ЗЕРКАЛО, КАК ЗАТОЧКА)

• ЗАТОЧКА ЗАТОЧКИ 40-40 ЗАТОЧКА, ИСПОЛЬЗОВАНИЕ)

• УГЛЫ ЗАТОЧКИ ЧАШКИ – СЮРПРИЗНЫЙ ОТВЕТ

Happy Turning,

Кент

Как точить кусачки?

Кусачки для проволоки – хороший базовый инструмент, который можно носить дома. Их можно использовать по-разному, некоторые кусачки используются как для резки, так и для зачистки проволоки. Кусачки незаменимы для многих проектов в области домашнего садоводства и ремесел, таких как искусство бонсай, в котором проволока используется для выращивания и формирования миниатюрных деревьев. Со временем резаки могут затупиться. При необходимости есть простой способ их заточить.

Их можно использовать по-разному, некоторые кусачки используются как для резки, так и для зачистки проволоки. Кусачки незаменимы для многих проектов в области домашнего садоводства и ремесел, таких как искусство бонсай, в котором проволока используется для выращивания и формирования миниатюрных деревьев. Со временем резаки могут затупиться. При необходимости есть простой способ их заточить.

Отъезд Компания по производству листового металла

Многие люди рекомендуют покупать новые фрезы и не покупать дорогие фрезы, потому что они со временем затупятся.Но если по какой-то причине вы хотите сохранить фрезы, вам нужно будет купить хороший ручной напильник.

Ручные напильники поставляются в наборах разной степени грубости и тонкости. Это означает, что текстура на файле либо большая и будет значительно истощать то, о чем она притирается, либо текстура мала (мелкая). Файлы с мелкой текстурой предназначены для более деликатной работы и позволяют лучше контролировать процесс.

Так как площадь металла, которую нужно затачивать на кусачках, мала, вам следует использовать тонкий ручной напильник.Обе стороны фрезы нужно подпилить. Осторожно потрите пилкой каждое лезвие, стараясь не тереть слишком много или слишком долго. Слишком большая работа с напильником приведет к удалению поверхности лезвия, что помешает резакам закрыться (и работать) должным образом.

Какие бывают типы кусачков?

Существует, вероятно, столько же типов кусачков, сколько и типов проводов, и сегодня в мире практически нет какой-либо профессии или профессии, в которой не использовались бы кусачки в той или иной форме.

Ювелиры, врачи, электрики, автомеханики, флористы и даже пожарные зависят от качества своих кусачков для достижения профессиональных результатов. Хотя большинство специализированных кусачков не находят применения на рынке DIY, тем не менее, есть несколько типов кусачков, которые должны быть в ящике с инструментами каждого мастера.

Hakko CHP170 Резак для промывки Это миниатюрный кусачок, лучше всего подходит для резки проволоки диаметром до 16 (1,3 мм). Нескользящая ручка делает этот резак идеальным инструментом для самостоятельной работы с электроникой и ювелирными изделиями.

Нескользящая ручка делает этот резак идеальным инструментом для самостоятельной работы с электроникой и ювелирными изделиями.

В таких приложениях, как изготовление ювелирных изделий, создание цветочных композиций и электроника, наличие шипа на проволоке нежелательно. В этих случаях лучшим вариантом будет использование фрезы заподлицо с уменьшенными скосами.

Хотя обрезанные поверхности проволоки могут быть не идеально ровными, уменьшенные скосы на режущих кромках означают, что для разрезания проволоки требуется меньшее усилие, что является определенным бонусом для людей, которым приходится делать сотни разрезов в день. Использование некачественного инструмента может привести к усталости и серьезному заболеванию, называемому синдромом запястного канала, для восстановления которого часто требуется хирургическое вмешательство.

Резак Xuron Micro Ножницы для резки требуют наименьшего усилия по сравнению с другими боковыми ножами, и они обеспечивают максимально гладкий рез. Однако при выполнении разрезов следует проявлять особую осторожность, так как слишком сильное нажатие может затупить лезвия, когда разрез будет завершен.

Однако при выполнении разрезов следует проявлять особую осторожность, так как слишком сильное нажатие может затупить лезвия, когда разрез будет завершен.

Высококачественные инструменты этого типа оснащены регулировочными или установочными винтами, которые предотвращают касание режущих кромок друг друга после резки. И эта особенность должна быть первым элементом, на который следует обратить внимание, когда вы покупаете ножницы.

3. Диагональные плоскогубцы Whizzotech (Бокорезы)Как следует из названия, эти фрезы обеспечивают диагональный разрез и являются наиболее распространенным типом, используемым торговцами во всем мире. Они известны под несколькими разными названиями, такими как боковые резаки, диагональные резаки, «дайки» или даже «диагональные фрезы».

В сфере электротехники эти резаки используются для резки мягких медных или алюминиевых электрических проводов. Но бокорезы используются повсюду в мире и в каждой профессии или профессии, где для резки требуется мягкая и гибкая проволока.

Однако боковые кусачки после резки оставляют на проволоке острый шип, который является результатом того, что челюсти вынуждают проволоку порваться, а не разрезать ее чисто. В тех случаях, когда образующийся шип не является проблемой, лучше всего подойдут обычные боковые фрезы, поскольку они относительно дешевы, а инструмент хорошего качества может прослужить долгие годы.

Бокорезыникогда не следует использовать для резки стальной проволоки, гвоздей, шурупов, проволоки для ограждений или чего-либо более твердого, чем медная или алюминиевая проволока. Это может повредить их челюсти до такой степени, что они будут бесполезны для любого вида резки.

Бокорезы также доступны для точной резки, при которой края разрезов остаются гладкими.

Клещи для резки концов Плоскогубцы имеют челюсти в форме полукругов с режущими кромками, расположенными под прямым углом к корпусу инструмента. Это позволяет вырезать гвозди, шурупы и заклепки близко к поверхности заготовки, не повреждая поверхность.

Закругленная форма губок также позволяет извлекать гвозди и шурупы из дерева, используя радиус губок в качестве опоры.

При покупке плоскогубцев первое, на что следует обратить внимание, – это выравнивание губок, которые должны смыкаться друг с другом без видимого света между ними, а это означает, что между режущими кромками должен быть полный контакт по всей ширине. челюстей. Также не должно быть люфта в точке поворота между двумя ручками.

Кусачки для изолированной проволокиПрактически все типы кусачков доступны в изолированном исполнении для предотвращения поражения электрическим током.Однако следует проявлять осторожность, чтобы не перепутать пластмассовое или резиновое покрытие на рукоятках обычных инструментов с надлежащей электрической изоляцией.

Большинство кусачков поставляются с ручками с мягким захватом, чтобы сделать их более удобными в использовании, но эти покрытия не обеспечивают защиты от случайного поражения электрическим током.

Если вам нужны кусачки с должной изоляцией, покупайте пару инструментов только у надежного продавца инструментов и избегайте дешевых некачественных инструментов, которые продаются в магазинах автозапчастей и у других неспециализированных дилеров.

Эти инструменты могут показаться безопасными в использовании, но обнаружить, что толстое пластиковое покрытие на вашем новом кусачке проволоки не рассчитано на работу с высоковольтным электричеством после поражения электрическим током, – это не то, что вам нужно, верно?

Ознакомьтесь с Austgens METAL ASSEMBLY

Кусачки обходчикаТакже известный как комбинированный резак, это рабочая лошадка в семействе инструментов для резки проволоки. Помимо широких плоских губок для захвата предметов, эти инструменты также имеют режущие кромки, аналогичные тем, которые используются на боковых резцах, только перед точкой поворота.

Они могут без проблем перерезать стальную проволоку для ограждений, толстые гвозди или даже стальные шурупы благодаря подвижному действию длинных ручек.

Кроме того, эти плоскогубцы часто имеют режущее действие, подобное гильотине. У них есть паз на каждой ручке, очень близко к точке поворота.