спиральное, победитовое, с напайками — Немного о ремонте и строительстве

Оглавление: Как заточить спиральное сверло Одноплоскостная и коническая заточка Как сделать подточку Как сделать доводку Как заточить победитовое сверло Как заточить сверло с напайками Ответственные дополнения Общеизвестно, что по окончании многочасовой работы сверлом по металлу либо бетону, его режущая часть теряет собственную остроту и, говоря несложным языком, делается тупой. А ведь продолжать работу дальше, применяя таковой очень сильно изношенный либо затупившийся инструмент легко нереально.

В таковой момент большая часть людей задаются вопросом: как верно заточить сверло, так дабы всецело вернуть размер и геометрию инструмента.

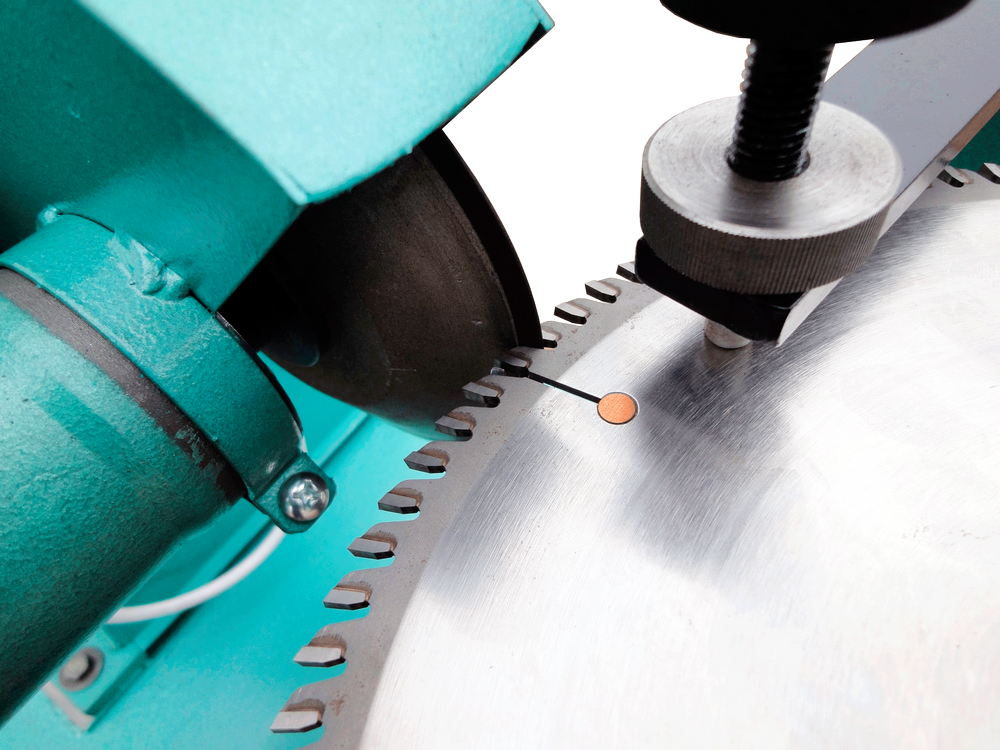

Спиралевидное сверло затачивают на наждаке, подводя под нужным углом к затачивающемуся диску.

Существуют устройства и специальные станки, благодаря которым возможно без особенных неприятностей заточить сверло любого конфигурации и размера. Но доступ к такому особому оборудованию имеется далеко не у всех.

Не требуется отчаиваться, выполнить качественную заточку собственными руками возможно и дома, применяя для этого классический точильный станок с камнем. Как заточить спиральное сверло Первое, что нужно сделать, дабы по всем правилам заточить сверло по металлу — это выбрать необходимый вам тип заточки.

Эти типы заточки сверл собственными руками различаются друг от друга по форме, которую вы собираются придать задней поверхности инструмента. На сегодня существует пять разных типов заточек, самые популярные из них: одноплоскостная и двухплоскостная заточки, цилиндрическая, винтовая и коническая.

Нужно подчернуть, что заточка любого сверла постоянно выполняется по его задним граням. Наряду с этим крайне важно проследить за тем, дабы оба зуба были наточены совсем одинаково, без каких-либо видимых глазу различий. Сделать это собственными руками непросто, но вероятно.

Кроме этого достаточно сложно при исполнении заточки вручную суметь придать требуемую форму задней грани и выдержать нужный задний угол. Возвратиться к оглавлению Одноплоскостная и коническая заточка Элементы рабочей части сверла.

Возвратиться к оглавлению Одноплоскостная и коническая заточка Элементы рабочей части сверла.

При исполнении одноплоскостной заточки задней поверхности зуба придается форма одной плоскости. В этом случае величина заднего угла должна быть равна от 28 до 30°.

На протяжении работ затупившееся сверло направляться приставить к точильному кругу, так дабы режущая часть данного инструмента размешалась параллельно поверхности круга. Наряду с этим в ходе заточки не требуется каким-либо образом вращать либо двигать сверло, оно неизменно должно оставаться на месте, тогда заточка будет выполнена верно.

Этот тип заточки считается самые простым, но он подходит далеко не для всех видов инструментов. Сейчас одноплоскостная заточка употребляется лишь при восстановлении ветхих сверл диаметром не более 3 мм.

В случае если вам нужно заточить сверло, диаметр которого образовывает более 3 мм, то тогда вам направляться дать предпочтение коническому типу заточки. Дабы выполнить такую работу собственными руками, нужно владеть определенными навыками.

Но если вы не эксперт в данном деле, то тогда вам необходимо быть особенно внимательным и попытаться сделать все верно, дабы не сломать сверло. В ходе заточки сверло необходимо держать пальцами правой руки за его хвостик, а левой за рабочую часть, наряду с этим располагая руку в близи от заборного конуса.

При исполнении работ необходимо прижать режущую кромку к боковой части шлифовального камня, и мало раскачивая его правой рукой, попытаться создать на задней грани зуба нужную конусную поверхность. Заточка спирального сверла по коническим поверхностям.

На протяжении заточки инструмент не должен отрываться от камня, все перемещения руками должны быть неспешными и плавными. После этого, в то время, когда один зуб будет всецело заточен, повторите все те же действия и для второго.

На протяжении работ нужно постараться сохранить начальную форму задней части винтовых сверл, каковые они взяли на заводе. Это разрешит вам не нарушить нужных параметров и покинуть прошлую величину задних углов.

Если вы сумели по всем правилам выполнить заточку затупившегося сверла и в случае если диаметр вашей подробности образовывает менее 10 мм, то тогда вы имеете возможность смело затевать им пользоваться. В случае если же диаметр превышает 10 мм, то в этом случае над новой заточкой нужно еще поработать, в частности подточить ее переднюю поверхность.

Возвратиться к оглавлению Как сделать подточку Для чего нужно делать подточку? Подточка разрешает сделать передний угол меньше, а режущую кромку, напротив, больше, что существенно повышает устойчивость сверла к выкрашиванию и продлевает его срок работы.

Кроме этого, за счет подточки возможно снизить размер поперечной кромки, которая как мы знаем не сверлит железную поверхность, а скоблит ее в самом центре отверстия. Исходя из этого намеренное укорачивание поперечной кромки способно значительно облегчить процесс сверления.

Возвратиться к оглавлению Как сделать доводку На заводе при производстве по окончании заточки постоянно выполняется так называемая доводка, которая оказывает помощь сделать режущую поверхность инструмента боле ровной и удалить все маленькие зазубрены. Любое винтовое сверло, при заточке которого была выполнена доводка, изнашивается существенно медленнее, чем легко прекрасно заточенное.

Любое винтовое сверло, при заточке которого была выполнена доводка, изнашивается существенно медленнее, чем легко прекрасно заточенное.

Исходя из этого в случае если у вас имеется время и необходимый опыт, дабы сделать доводку, в обязательном порядке сделайте ее, вы об этом не пожалеете. Возвратиться к оглавлению Как заточить победитовое сверло Положение рук при заточке сверла (а) и размещение сверла относительно оси абразивного круга (б).

Со временем может затупиться любое сверло, среди них и победитовое. Дабы снова вернуть ему прежнюю остроту, вам потребуется такое устройство, как заточной станок с алмазным покрытием и жидкость для охлаждения.

Кроме того не пробуйте заточить победитовое сверло при помощи обычного точильного камня, у вас все равно ничего не окажется. Перед тем как начать процесс заточки, нужно прекрасно разглядеть сверло и убедиться, что оно не через чур очень сильно изношено и его еще возможно заточить.

С целью этого вам нужно забрать линейку и с ее помощью измерить высоту режущей подробности. В случае если высота данной подробности победита (его напайки) образовывает от 10 мм и больше, выполнить затокчу еще вероятно.

В случае если высота данной подробности победита (его напайки) образовывает от 10 мм и больше, выполнить затокчу еще вероятно.

Крайне важно помнить, что скорость заточки зависит от твердости материала, из которого выполнен точильный камень — чем она выше, тем меньше должна быть скорость. Исходя из этого при заточке победитового сверла нужно в обязательном порядке снизить угловую скорость, другими словами уменьшить число оборотов камня.

Верная заточка победита обязана производиться весьма маленькими по времени касаниями режущей части к поверхности точильного камня. Необходимо помнить, что на заточку победитового сверла уходит очень мало времени, в большинстве случаев нужно только чуть-чуть исправить затупившиеся от работы кромки.

Исходя из этого на протяжении работ старайтесь самым внимательным образом смотреть за ходом этого процесса, дабы случайно не удалить лишнюю часть с рабочей поверхности инструмента. Возвратиться к оглавлению Как заточить сверло с напайками Заточка перемычки сверла.

Для заточки сверл с напайками направляться применять те же способы заточки, каковые используются для возвращения прежней остроты простым маленького диаметра. Это указывает, что для заточки для того чтобы сверла вам придать его задней поверхности плоскую форму.

Принципиально важно подчернуть, что в таковой ситуации стачивать заднюю поверхность победита необходимо прямо до самой напайки. Переднюю поверхность также направляться мало подточить.

Это особенно принципиально важно, в то время, когда напайка инструмента сточена уже фактически до самого сверла и более мягкий железный материал начинает выходить на режущую часть со стороны передней поверхности. Исходя из этого эксперты советуют мало подточить переднюю поверхность, что разрешит уменьшить ширину центра напайки.

Возвратиться к оглавлению Серьёзные дополнения Варианты заточки свёрл и их черта. На протяжении заточки сверла крайне важно быть внимательным и смотреть за тем, дабы оба его режущих зуба были полностью однообразными.

Кроме этого, независимо от типа устройства, которое вы используете для обработки затачиваемого вами сверла, нужно постоянно контролировать соотношение передних углов кромки реза к задним. Еще один принципиальный момент, о котором направляться не забывать на протяжении заточки сверл — это ни за что не допускать сильного нагревания, потому, что в следствии этого на нем смогут появиться трещины, и случиться отслоение пластин из жёстких металлов.

Дабы этого избежать, в ходе работ нужно систематично охлаждать сверло посредством жидкости, например, применяя для этого простую воду.

Как заточить бур для сверления (бурения) бетона

Вы прочитали статью, но не прочитали журнал…

Как заточить сверло по бетону различия победитовых и обычных инструментов, выполнение работ — Строительный проект

Как заточить сверла и буры по бетону: инструкция для начинающих специалистов

От автора: добрый день, дорогие читатели! В кладовой домашнего умельца может сберегаться много различного инструмента. Состав аналогичного арсенала варьируется в достаточно широких пределах, в зависимости от желаний хозяина. Но, независимо от степени личного мастерства, характера увлечений, способностей, проектных свойств квартиры и прочих моментов, есть некие соприкасающиеся точки, совпадения.

Состав аналогичного арсенала варьируется в достаточно широких пределах, в зависимости от желаний хозяина. Но, независимо от степени личного мастерства, характера увлечений, способностей, проектных свойств квартиры и прочих моментов, есть некие соприкасающиеся точки, совпадения.

К подобным общим моментам можно отнести сверло победитовое, без которого в стандартном массовом жилье невозможно даже навесить шкаф, уже не говоря о каких-то более масштабных мероприятиях. Это собственно тот инструмент, что есть в любой квартире. Или практически в каждой. Благодаря этому знать, как заточить сверло по бетону, в наше время важно любому. Тем более, что ничего хитрого в данном процессе нет, и каких-нибудь особенных навыков или непростого инструментария не потребуется.

Как и любой режущий инструмент, сверло во время эксплуатации теряет собственные свойства. Во время работы с бетоном, кирпичом, камнем кромка резки тупится достаточно стремительно — сказываются абразивные свойства отделываемого материала, благодаря этому острая грань очень быстро стирается, «замыливается». Разумеется, можно приобрести новый инструмент, а затупившийся выкинуть. Но это не очень рациональный поступок, потому как последний ресурс у сверл или буров еще приличный.

Разумеется, можно приобрести новый инструмент, а затупившийся выкинуть. Но это не очень рациональный поступок, потому как последний ресурс у сверл или буров еще приличный.

Часто в бюджетном сегменте встречаются буры и сверла, которые изготовителем не заточены — мастеру самому понадобится подобрать допустимый вид и угол. Благодаря этому опыт правки и заточки аналогичного инструмента не только сделает легче какие-нибудь типы работ, но и даст возможность сэкономить бюджет семьи.

Отличие победитового сверла от обыкновенного

Классические сверла по металлу или дереву очень часто создаются из инструментальной стали или как говорят иначе быстрореза — легированной стали, отлично переносящей температуры и большие скорости резания. С материалами вроде кирпича, плитки, камня и бетона подобный вариант не годится, потому как:

- рабочая среда абразивная;

- инструмент быстро и активно греется;

- из-за неоднородности отделываемого материала рабочие кромки испытуют сильные ударные нагрузки.

Благодаря этому сверла и буры имеют трудную конструкцию. Главная составляющая инструмента, которая отвечает за отвод и выброс продуктов высверливания и крепления инструмента в перфораторе или дрели, может делаться из доступный, мало легированной стали. А для режущего элемента применяется победитовая пластина — особенный сплав карбида вольфрама с меньшим прибавлением кобальта и углерода. Пластина фиксируется на стальном хвостовике медной пайкой.

Такой наконечник отлично сопротивляется износу, переносит большие температуры. Но довольно хрупкий и просит внимания при заточке. Ресурс сверла или бура очень часто определяется степенью износа собственно этой пластины.

Продуктивность когда происходит сверление в большинстве случаев зависит от правильной заточки инструмента.

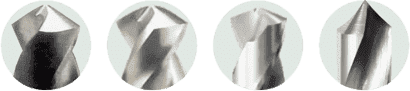

Теперь об отличиях сверла и бура. Сверло по камню или бетону с победитовой напайкой мало разнится от сверла по дереву или камню и по своему виду, и по заходу, и по заточке. Простое позволяет удар во время работ связанных со сверлением, но больше все же приспособлено собственно под сверление. Благодаря этому у него затачивается лишь одна задняя кромка. Бур же создавался для работы с перфоратором, где удар преобладает над вращением. Другими словами, бур работает и как зубило, и как сверло. Благодаря этому заточка у него идет с двух кромок — и с задней, и передней.

Благодаря этому у него затачивается лишь одна задняя кромка. Бур же создавался для работы с перфоратором, где удар преобладает над вращением. Другими словами, бур работает и как зубило, и как сверло. Благодаря этому заточка у него идет с двух кромок — и с задней, и передней.

Конструкция хвостовика зависит от варианта крепежа в инструменте. Конструкция спирали, отводящей крошку из зоны резания, также может отличаться. В большинстве случаев различия обусловливаются технологией производства инструмента и свойствами материала, с которым понадобиться работать. Хотя конфигурация спиральной части важна только когда происходит сверление глубоких отверстий. У маленьких буров встречается тело и совсем без спирали или со спиралью, сделанной максимально схематично, даже примитивно. Хотя есть вариации и четырехзаходные, у которых проблема отвода пыли решена кардинально.

По большей части, характеристики работы сверла или бура зависят конкретно от состояния победитовой напайки, благодаря этому при заточке под разные по свойствам материалы необходимо обращать свое внимание собственно на данную часть инструмента. Хотя общий принцип неизменен. Чем тверже материал, который следует высверлить, тем меньший угол придается кромке резки.

Хотя общий принцип неизменен. Чем тверже материал, который следует высверлить, тем меньший угол придается кромке резки.

Сверла очень специальный инструмент — для любого материала собственный.

Выбор инструментальной базы для заточки

Для заточки сверл дома много не потребуется. Достаточно обычного электроточила, больше известного как «наждак». При этом мощности простой бытовой модели в полной мере достаточно, и нет необходимости озадачиваться поисками какого-то профессионального устройства. Допустимый типоразмер тот, который дает возможность ставить заточные круги диаметром от 200 до 300 мм.

Сам заточной круг может быть алмазным или эльборовым — прекрасный выбор. Однако, если их нет в наличии, то подойдет и более обыкновенный карбид кремния. Тем, кто слабо разбирается в заточных кругах, можно ориентироваться по оттенку камня. Для победита подойдёт серый или зеленоватый. Красный и белый не годятся.

Сам победит отлично переносит активный нагрев. Но вот припой, благодаря которому его закрепляют к телу сверла, и сталь, из которой эта сталь выполнена, перегрева при заточке не терпят. Поэтому необходимо заблаговременно побеспокоится об охлаждении сверла. Другими словами приготовить маленькую емкость с водой.

Поэтому необходимо заблаговременно побеспокоится об охлаждении сверла. Другими словами приготовить маленькую емкость с водой.

Победит не любит термоударов, как и большинство твёрдых материалов. Другими словами, при опускании разогретого победитового наконечника сверла в воду тот может разрушиться, лопнуть. Чтобы этого не случилось, затачиваемое сверло, когда оно нагреется, в первую очередь некоторое время охлаждают на воздухе и лишь потом окунают в воду. Продолжительность выдержки на воздухе зависит от интенсивности нагрева и размеров сверла.

Кстати, если нет решительности в корректности самостоятельного определения критичной температурной точки безопасного охлаждения водой, то лучше обойтись и совсем без этого — постоянно охлаждать исключительно на воздухе. Правда, подобный вариант затянет процесс заточки.

Отличие бура от сверла обычное: отводящая спираль начинается не сразу от кромки резки, а чуть позже

Техника безопасности

В первую очередь, требуется соблюдать правила неопасной работы на наждачных кругах. Все просто. В первую очередь применяем очки для защиты в целях защиты глаз от кусочков окалины и абразивного материала, даже в том случае, если наждак оснащен прозрачным защитным экраном. В первую очередь отсутствие перчаток на руках — достаточно зацепиться одной нитке, а за ней намотает и всю кисть в рукавице. Из-за этой причины тщательно застегиваем все пуговицы (особенно на рукавах) — и никаких пышных развевающихся одежд.

Все просто. В первую очередь применяем очки для защиты в целях защиты глаз от кусочков окалины и абразивного материала, даже в том случае, если наждак оснащен прозрачным защитным экраном. В первую очередь отсутствие перчаток на руках — достаточно зацепиться одной нитке, а за ней намотает и всю кисть в рукавице. Из-за этой причины тщательно застегиваем все пуговицы (особенно на рукавах) — и никаких пышных развевающихся одежд.

Заточной камень должен быть тщательно выровнен и не иметь биений — в конечном итоге, соблюдение данного пункта отразится и на качестве заточки. Подручник тоже должен быть отрегулирован — большой просвет между ним и камнем считается источником возможный опасности, тем более при заточке тонких сверл, потому как туда может натянуть и сверло, и пальцы.

А вообще, есть еще одно правило неопасной работы на электроинструменте: не нужно его бояться. Но вот выражать почтение — в первую очередь.

Проведение работ

Необходимо начать с того, что при заточке сверл большое внимание обращаем на симметрию. В другом случае, возможно биение и неодинаковый износ инструмента, а то и неполадка. Хотя, В сравнении со сверлом по металлу, то для победитового бура такой перфекционизм менее важен — легкие ошибки заточки очень быстро нивелируются сами собой во время работы. Но все таки стремиться к точности следует.

В другом случае, возможно биение и неодинаковый износ инструмента, а то и неполадка. Хотя, В сравнении со сверлом по металлу, то для победитового бура такой перфекционизм менее важен — легкие ошибки заточки очень быстро нивелируются сами собой во время работы. Но все таки стремиться к точности следует.

Второе отличие заточки сверла по бетону от того, что предназначается для металла — у последнего задняя кромка слегка закруглена, она как бы меняет угол за режущей гранью. У сверла по бетону этого не потребуется — задняя кромка образовывает идеальную поверхность.

И у перфораторного бура, и у сверла, который предназначен для работы с дрелью, угол при вершине должен быть порядка 110–130 градусов. Другими словами, это тот угол, который образовывают собой две режущих грани при схождении у острия.

Особенной точности в определении углов не потребуется. Достаточно приближеных значений, «на глазок». Если глазомер слабоват, что особенно проявляется при заточке маленьких по диаметру буров, то можно сделать шаблон из пары гаек, как отмечено на видео.

У сверла, как мы говорили, точат только тыльную грань. Угол ее заточки — приблизительно 60 градусов к оси. При этом поверхность должна быть одинаковой. Это отлично оценить по отблеску — неодинаковый на рабочей плоскости победита говорит про то, что плоскостей вышло несколько. Тогда необходимо исправить, пока никак не получится одна. Чтобы такого не получалось, достаточно фиксировать сверло, одинаково зажимая его к камню, и не пытаться завинтить. Другими словами, перемещаем сверло относительно камня влево-вправо для одинакового износа камня, однако не меняем угол сверла относительно камня и подручника.

Решающий момент! У победитовых сверл происходит так, что передняя кромка закрыта припоем. Тогда требуется подточить и ее. Просто снимаем лишний металл по оси инструмента, открывая победит. Здесь главное не переусердствовать, иначе можно сделать слабее крепление пластины к стальной основе.

Бур для перфоратора, как правило, точится точно также. Только еще добавляется и передняя кромка, ей придают угол вдвое меньший — 30 градусов в отношении к оси бура. В большинстве случаев точат одну переднюю кромку, потом бур разворачивают на 180 градусов и правят вторую. Следующими затачивают задние кромки — точно также, по очереди. Если бур не затачивается с нуля, а исключительно правится, стоит достигать того, чтобы все следы износа с головки бура оказались убраны. Лишь тогда он станет хорошо высверливать.

Также обращаем свое внимание на вершину сверла — место, где встречаются две передние и задние кромки. Между рабочими кромками должна остаться перемычка (там, где сходятся задние грани). Чем она меньше, тем точнее и быстрее будет высверливать бур, однако тем и быстрее происходит износ. Меняя размеры передних и задних кромок, можно достичь того, что эта перемычка вообще пропадет — такое сверло понадобится для высверливания без удара плитки из керамики. Однако для бетона перемычку все же оставить лучше (0,4–5 мм, в зависимости от диаметра).

Можно заточить бур и нескольно иначе — с самоцентрирующейся вершинкой, т. н. «острая» или «ступенчатая» заточка. Суть ее в том, что на верхушке бура образуется шип, который центрирует бур и дает возможность более точно держать направление когда происходит сверление без удара. Суть метода можно взглянуть на таких видеороликах.

Отрабатывая опыт заточки сверл и буров не бойтесь делать полезные обыкновенные устройства по совету специалистов. В основном, особенных расходов данные изделия не просят, а вот качество работы увеличивают существенно. Также, они облегчают приобретение полезных способностей, и позже можно будет обходиться без них. Но до той поры, пока рука не набита, а глазомер не выработан, аналогичная оснастка освободит от массы плохих моментов.

В согласии с существующим законодательством, Администрация отказывается от каких-нибудь заверений и гарантий, предоставление которых может другим образом подразумеваться, и отказывается от ответственности в отношении Сайта, Содержимого и его применения.

Детальнее: https://seberemont.ru/info/otkaz.html

Публикация была полезна? Расскажите друзьям

Tagged : бетон / победитовый / различие / сверлоКакими сверлами сверлить бетон: размеры, отличия, способы заточки

Beton-House com

Сайт о бетоне: строительство, характеристики, проектирование. Соединяем опыт профессионалов и частных мастеров в одном месте

Набор сверл разного диаметра

Бетон — это наиболее универсальный материал, используемый при строительстве дома. Поэтому часто бывают случаи, когда требуется при прокладке кабеля или проводов, монтаже техники и мебели, делать в бетонной поверхности отверстия.

Обычным сверлом это сделать не получится, из-за высокой прочности материала. Только специальные сверла по бетону или буры могут обеспечить требуемый результат. Виды инструментов, их особенности и способы использования подскажет статья.

Критерии выбора инструмента

Размеры инструментов по диаметру и длине

Чтобы сделать правильный выбор, какими сверлами сверлить бетон, нужно предварительно определить объем и тип производимых работ.

Для проведения небольших ремонтных операций в своем доме, достаточно использовать алмазные сверла диаметром 6 — 10 мм. При необходимости повесить картину, лучше брать более тонкие инструменты диаметром от 3 мм до 5,5 мм.

Диаметр сверла влияет на глубину монтажного отверстия:

Зависимость диаметра от длины сверла

По ГОСТам все инструменты маркируются, с указанием диаметра и длины, что помогает без ошибки выбрать размер сверла для шурупа по бетону, для изготовления отверстия на определенной поверхности.

Например:

- Сверло 6×110 мм. Это самый универсальный и незаменимый инструмент при ремонте в своих жилищах;

- Сверло 8×600 мм. Такие длинные инструменты используются для бурения глубоких отверстий;

- Сверла 12×200 мм и 12×460 мм применяются при необходимости сверления отверстий для крепежа предметов мебели и укладки электрических кабелей;

- Сверло 24×460 мм. Это бур достаточно больших размеров, часто используется при монтаже систем водоснабжения и отопления.

Это основные характеристики при выборе сверла. Чтобы подробно познакомиться, какие бывают инструменты для сверления и бурения отверстий в бетоне, как правильно подобрать их для конкретного случая, стоит просмотреть видео в этой статье. Особое внимание следует уделить изготовителю.

Набор сверл Vira 550105

Фото:https://market.yandex.ru

Набор – плод партнёрских отношений российской компании и китайского производителя. В этом комплекте находятся свёрла спирального типа, которые чаще всего применяются в работе. Их диаметр: 4, 5, 6, 8 и 10 мм. Данным расходным инструментом можно сверлить бетон, кирпич, камень – твёрдый стальной сплав справляется без проблем с такой работой.

Набор сверл Vira 550105

Достоинства:

- удобная яркая упаковка

- форма цилиндрического окончания, удобная для зажима

- компактные размеры упаковки: 166х59х12 мм

- небольшой вес

- обеспечивают качественное сверление, не ломаются при интенсивной нагрузке

Недостатки:

- не обнаружены

Обзор популярных марок инструментов для сверления отверстий в бетоне

Сверла, применяемые для работ по бетону, выпускают зарубежные и отечественные производители. От известности бренда, зависит стоимость инструмента.

От известности бренда, зависит стоимость инструмента.

Как выбрать правильно сверло по бетону?

Совет: Приобретая инструмент, следует иметь в виду, что чем выше цена изделия, тем более высокое его качество и больший срок эксплуатации.

Хорошие и прочные инструменты выпускают зарубежные и российские производители. Лучшие сверла по бетону представлены в таблице:

| Производитель | Особенности инструментов |

Makita | Высокого качества, прочные и износостойкие сверла имеют твердосплавную напайку, сохраняющие свои свойства и при длительных нагрузках, которые сопровождаются выделением тепла. Каждое сверло обрабатывается в пескоструйной машине и покрывается нитридом титана, что повышает их износостойкость. Отличаются высокой упругостью, имеют стойкость к изгибающим и ударным нагрузкам. Специальная заточка напайки облегчает врезание сверла в бетон, а спиралевидная выточка выводит строительную пыль с отверстия. |

| Rennbohr | Для изготовления сверла используется высококачественный металл, а специальная обработка предохраняет изделие от повреждения коррозией. Имеет высокую прочность и износостойкость, надежную защиту от деформации. Сохраняет при длительном сроке эксплуатации, свою первоначальную форму. |

| Metabo | Высококачественные, с твердыми напайками, прочные сверла по бетону. Обладают особой термостойкостью, очень долговечные, имеют специальные пазы для быстрого вывода отходов сверления. |

Stayer | Обычно выпускается набором сверл из восьми штук, разных диаметров от 3 до 10 мм, упакованных в картонном боксе. Для изготовления используется высококачественная инструментальная сталь, а специальная обработка предохраняет от коррозии. Имеет высокую прочность и износостойкость. Не подвергается деформации при частом и длительном периоде работы. П-образная спираль на инструментах помогает эффективно отводить пыль при сверлении отверстия. Цилиндрический хвостовик надежно обеспечивает крепление сверла в патроне оборудования. Цилиндрический хвостовик надежно обеспечивает крепление сверла в патроне оборудования. |

Bosch | Инструменты с четырехспиральной формой. Это значительно уменьшает время и трудоемкость для удаления из отверстия остатков бетона. |

Зубр | Особенность инструмента:

|

Интерскол | Наличие победитового наконечника позволяет сверлить бетон и другие строительные материалы. Оптимальный вариант — работа в ударных электродрелях. |

| Энкор | Имеют оптимальное соотношение цены и качества, длительный срок эксплуатации. Изготавливаются изделия в Китае. Оснащаются прочными твердосплавными пластинками, которые не разрушаются и при попадании сверла в стальную арматуру при сверлении бетона. Однако просверлить арматуру этим сверлом нельзя. Но, приобретая такой инструмент, необходимо обращать внимание на припайку твердосплавных пластин — они должны быть ровными. |

Uragan | Используется при ударно-вращательном сверлении. Особенности:

|

Совет: Какие сверла лучше по бетону использовать, каждый решает сам, исходя из своих материальных возможностей. Но всегда стоит помнить, что более бюджетные варианты, могут быть подделкой, которую сразу можно будет узнать при сверлении бетона. Поэтому, какие лучше сверла приобретать, следует обратиться за консультацией к продавцу.

Конструктивные особенности сверл на дрель по бетону

Первоначально нужно выяснить, как выглядит сверло по бетону на дрель, чтобы проделать отверстие в стене. Чтобы реализовать задумку, понадобится дрель с ударной функцией. Именно для ударной дрели необходимо подбирать специальное сверло для сверления бетона. В обычном режиме сверления без удара справиться с поставленной задачей инструмент не сможет.

Чтобы реализовать задумку, понадобится дрель с ударной функцией. Именно для ударной дрели необходимо подбирать специальное сверло для сверления бетона. В обычном режиме сверления без удара справиться с поставленной задачей инструмент не сможет.

Как выглядит обычное сверло по дереву и металлу, каждый себе представляет. Для бурения бетона применяются аналогичной конструкции насадки, только с незначительным отличием — наличие напайки из твердосплавных материалов на концевике, головке или рабочей части. Эти напайки предназначены для того, чтобы пробивать стену, и одновременно увеличить срок службы режущей оснастки.

Сверла по бетону на дрели покрываются победитовой наплавкой, которая сочетает в себе сплав вольфрама с кобальтом. Этот твердосплавный материал наносится лишь на головку насадки, которая принимает непосредственное участие контактирования с бетоном и прочими подобными материалами. Сплав вольфрама и кобальта делает режущую насадку прочной, надежной и устойчивой к истиранию режущих кромок.

Кроме победита, производители также выпускают оснастку по бетону для дрели с напайкой, а точнее, напылением из алмазной пыли. Такие насадки еще более надежные при работе с прочными материалами. Они могут применяться даже для сверления железобетона, так как обладают высокими режущими свойствами.

Отличительные особенности сверл по бетону заключаются не только в конструкции головки, но еще и в хвостовике. Хвостовик — это та часть, которая утапливается в патроне дрели, и зажимается лапками механизма.

Это интересно!

Головка сверла по бетону состоит из режущей пластины, которая имеет выступ больше самой спирали на 1-2 мм. Именно эта режущая пластина со специальной заточкой под углом 75 градусов, покрывается победитовой напайкой.

Именно по конструкции головки можно отличить устройство по бетону на дрель от других насадок для сверления металла и дерева. Перед тем, как выбрать победитовое сверло на дрель, необходимо разобраться с их типами и конструктивными параметрами.

Сверление отверстий

Процесс сверления отверстия в бетоне электродрелью

Инструкция проведения работ достаточно простая:

- Тщательно подбираются рабочие инструменты. Перфоратором, из-за поперечного биения, отверстие получается немного большего диаметра, сверло лучше приобретать меньшего диаметра. Алмазная коронка бетон прорезает с минимальными допусками;

- Выполняется разметка поверхности для сверления отверстий;

- Для четкого позиционирования инструмента в центре отверстия, лучше наметить начальную точку пробойником по бетону или шлямбуром;

- Инструмент устанавливается в намеченное заранее углубление и перфоратором сверлится отверстие в бетоне;

Совет: При работе перфоратором или ударной дрелью образуется много пыли. Поэтому при сверлении отверстий, следует использовать защитные очки, перчатки и респиратор.

- Нажимая с большим усилием на рукоятку перфоратора, постепенно нужно продвигаться вглубь бетона;

- При сверлении достаточно глубокого гнезда маломощной ударной дрелью, необходимо применять несколько приемов, охлаждая периодически сверло;

- Для больших отверстий вначале нужно проходить по центру намеченного отверстия сверлом меньшего диаметра, а более мощным расширять полость до нужного размера;

- По завершении обработки, осматриваются режущие кромки инструмента;

- При необходимости сверло затачивается.

Заточка сверла

Режущая коническая кромка сверла

Совет: Приступая к выполнению отверстий в бетонной стене, необходимо не только качественный выбрать инструмент, но и правильно им пользоваться.

В этом случае нужна эффективная подготовка сверла, которая заключается в его заточке. Самостоятельно это можно сделать на точиле с корундовым точильным камнем.

Технология работы аналогична восстановлению режущей кромки любых подобных инструментов, но с учетом некоторых нюансов:

- Нельзя допускать сильного перегрева наплавки. От воздействия высоких температур снижается адгезия победита и стальной основы, что уменьшает прочность соединения;

- Если момент был упущен и сверло раскалилось, для его остывания требуется достаточно времени, чтобы процесс происходил медленно. Запрещается инструмент опускать в воду: из-за перепада температур на нем появятся трещины;

- Затачивается сверло по конусу, или по винтовой поверхности. В первом случае не требуются дополнительные приспособления;

- При заточке по конической форме, кромки должны сходиться точно в центре сверла. При смещении места пересечения кромок: инструмент будет в процессе работы уводить в сторону, к тому же одна из кромок станет гораздо быстрее тупой;

- Винтовую заточку лучше применять при работе по пено- или газобетону, а затачивать рабочую часть инструмента стоит на специальном заточном станке.

Несколько полезных советов при работе сверлом

Чтобы своими руками выполнять сверление бетонной поверхности без особых проблем, стоит придерживаться советов специалистов.

С некоторыми из них можно познакомиться ниже:

- Перед началом выполнения работ по бетону, стоит запастись сверлами для разных материалов, включая для металла. Это связано с тем, что сверла по бетону используются лишь для сверления отверстий на бетоне, керамике, камне и других твердых материалах. Но часто, при входе в бетон, бур натыкается на металлическую арматуру. Это требует применения сверла по металлу, заменяющего временно инструмент по бетону, которым просверливается арматура, а затем обратно ставится прежний;

- При работе необходимо постоянно следить за температурой инструмента. Через каждые15 секунд непрерывного сверления, нужно делать паузу для остывания сверла, но лишь естественным образом, без применения воды и другой жидкости;

- Если, при входе в бетон, сверло упирается в твердый камень, лучше воспользоваться пробойником, раздробить камень, а затем продолжать работу прежним инструментом;

- При необходимости сделать отверстие в перекрытии или несущей стене, лучше ударную дрель заменить перфоратором;

- Если сверлится керамика, используется сверло по бетону, но с отключением режима ударной дрели, чтобы предотвратить раскол плитки;

- Затупившиеся сверло можно наточить с помощью болгарки, установив на нее алмазный диск. Если приобретаются для работы качественные дорогие инструменты, их не потребуется затачивать.

Советы, какие и как выбрать сверла, буры по бетону, способы их использования, полезны и новичкам, и опытным мастерам. Бурить бетон достаточно сложно, поэтому лучше предварительно учесть все рекомендации специалистов и правильно подобрать рабочий инструмент.

Что учесть при покупке победитового сверла на дрель

По бетону для такого электроинструмента, как дрель, сверла можно купить в наборе. Это позволит при необходимости воспользоваться насадкой необходимого диаметра. Именно диаметр необходимо учитывать перед тем, как купить сверло.

При выборе диаметра нужно учитывать, что на сверлах по бетону указывается размер цилиндрической части. При проделывании отверстия происходит расширение отверстия за счет специальных пластин на головке насадки, которые имеют незначительный выступ до 1 мм. Именно поэтому, если необходимо утопить дюбель размером 6 мм в отверстии, то для сверления понадобится оснастка размером 5 мм. Это надо учитывать еще на этапе выбора насадки. Если просверлено отверстие большого диаметра, и дюбель в нем не держится, и утапливается, то для этого имеются специальные уплотнительные устройства.

Кроме того, рассматриваемые насадки бывают разной длины, что позволяет проделывать отверстия соответствующей глубины. При покупке необходимо учесть и производителя. Часто дешевые сверла изготавливаются малоизвестными или вовсе не известными фирмами. Не всегда, но часто такие дешевые сверла по бетону, быстро выходят из строя. На них затупляется режущая кромка, и поэтому оснастка в дальнейшем не справляется со своей задачей.

Если необходимо приобрести качественную оснастку под дрель, тогда следует выбирать модели таких известных производителей, как Bosch, Makita, Metabo и другие. Если предстоит сверление кирпича, керамики или железобетона, то для таких работ лучше использовать сверла с алмазным напылением на головке. Алмазные типы оснастки считаются самые лучшие в отношении со сверлением высокопрочных материалов. Кроме того, в зависимости от качества оснастки, они работают достаточно долго.

Это интересно!

Единственный большой недостаток сверл по бетону с алмазным напылением заключается в цене. Цена по сравнению с победитовыми, отличается более чем 2 раза, поэтому о рациональности такого приобретения нужно подумать заблаговременно.

по бетону и по металлу, другие модели с победитовым наконечником. Что это такое и чем отличается от обычного сверла

Победитовое сверло

На свёрла нанесены специальные напайки, которые изготовлены из высокопрочного сплава — победита. Его твердость можно сравнить с алмазом. Именно победитовые элементы приобрели широкую популярность во всем мире при работах со стенами.

Данный элемент может быть двух классов:

- По бетонным стенам для дрели с ударной функцией Интерскол. Деталь имеет хвостовик, который выполнен в форме цилиндра и многогранника;

- Для перфоратора. Его форма изготовлена в виде цилиндра. Он обладает знаком SDS PLUS или MAX.

Мужчины, которые делают ремонт своими силами, сталкиваются с проблемой в выборе правильного оборудования. Очень часто у них возникает вопрос о том, какие сверла подойдут для железобетонных элементов. Специалисты рекомендуют для таких целей выбирать перфоратор с бурами по бетону с ударной функцией.

Особенности победитовых сверл

Прежде чем рассматривать то, как заточить победитовое сверло по бетону, следует понять его отличительный особенности. Победитовый вариант исполнения – разновидность спиральных сверл, режущая часть которых представлена твердосплавными напайками. Процесс срезания режущей кромки победитовых сверл проходит медленнее, но стоимость рассматриваемого инструмента зачастую в несколько раз превышает стоимость обычного. Именно поэтому нужно знать то, как провести их заточку своими руками в домашних условиях.

Геометрия рассматриваемого режущего инструмента имеет следующие нюансы:

- Передняя и задняя поверхность – основные элементы, которые образуют режущую кромку.

- Перемычка и ленточка – вспомогательные элементы.

Зачастую используется специальное оборудование. Однако встретить его в обычной мастерской практически невозможно, так оно стоит достаточно дорого и имеет узкую специализацию. Поэтому многие используют обычный станок с камнем.

Разновидность

Сверла по бетонным изделиям в большинстве случаев называют бурами. Они бывают:

- Шнековыми. Благодаря ним можно производить сверление стены на очень большую глубину;

- Спиралевидными. Подходят для отверстий большого диаметра;

- Пологими, которые предназначены для не большой глубины и размера отверстия.

Отличительная черта конструкции заключается в утолщенном хвостовике. Благодаря этому она надежно устанавливается в патрон оборудования и фиксируются с помощью защелкивания. Очень часто предпочтение такому устройству отдают профессиональные строители и монтажники, которым необходимы отверстия через каждые пару сантиметров.

Если стоит задача проделать в стене отверстие большого размера, то нужно взять деталь корончатой формы. Она может просверлить конструкцию до 12 см в диаметре. Такие буры бывают:

- Алмазными, которые выполнены в виде трубки или коронки на стержне сплошного сечения;

- Победитовыми. Они так же имеют алмазную часть, но отличаются только режущими зубцами из победита.

Сверло с корончатой формой применяют в такие моменты, когда необходимо сделать посадочное место для розеток и выключателей, для различных коммуникаций и так далее.

Перед тем как начать работу с кирпичной или бетонной стеной необходимо определиться с размером и глубиной будущего углубления.

Преимущества победитовых сверл

- Сплав обладает высокой прочностью. Это означает, что его очень трудно деформировать обычными абразивными материалами, а так как бетон содержит частички абразива, то сверло не тупится им.

- Если сталь – более вязкий материал и снимается послойно, то строительные материалы хрупкие и осыпаются. Бур как раз рассчитан на крошение бетона, а не на срезание.

- Победит хорошо выдерживает ударную нагрузку, при которой нет деформации его режущих кромок. Это актуально потому, что все перфораторы работают по ударному принципу. Стальные сверла после удара деформируются и не способны эффективно работать.

- Некоторые сплавы могут свободно прорезать сталь – они незаменимы при бурении железобетона с каркасом из арматуры.

- Технология получения современных победитовых сплавов отличается низкой себестоимостью.

Отличительная черта

Чтобы правильно научиться на глаз определять сверла, необходимо знать:

- Детали для дерева имеют на конце острие, которое во время сверления врезается в древесину, и обладают светлым цветом;

- Элементы для металла имеют форму конуса черный оттенок;

- Белые буры по бетонным изделиям обладают победитовой напайкой.

Нужно правильно подбирать сверла. Для бетона и кирпича нужен бур, изготовленный из вольфрама или кобальта. Его наконечник должен обладать средней мягкостью. Для гранитных материалов наоборот выбирают сверла с твердым концом.

Изделия можно разделить на классы по размерам. Оснастку бура подбирают в зависимости от того, какое нужно сделать углубление в стене. Чем глубже будет отверстие, тем шире будет данный элемент. Тонкие изделия не смогут просверлить бетонную конструкцию. Они сломаются от напора.

Изделие выбранного диаметра может достигать разной длины. Например:

- Диаметр 4 мм – длина 50 мм;

- Диаметр 5 мм – длина 100мм;

- Диаметр 6 мм – длина 150 мм;

- Диаметр 8 мм – длина 250 мм;

- Диаметр 10 мм – длина 540 мм;

- Диаметр от 12 мм и выше – длина до 1000 мм.

Для сверления крупных углублений нужно применять длинные сверла по бетонным конструкциям. Если выбрать маленький диаметр, то есть большая вероятность, что бур сломается от высоких нагрузок.

Как правильно пользоваться перфоратором с насадками

Перед началом использования перфоратора следует удостовериться в отсутствии повреждений. При необходимости инструмент требуется предварительно очистить. Перед тем как вставить сверло в перфоратор, его нужно смазать. В противном случае может наблюдаться повреждение трущейся части рабочей насадки при нагревании электроинструмента.

Для профессионального использования лучше выбирать буры с более высокой ценой

Затем бур с некоторым усилием хвостовиком фиксируется в патроне для перфоратора. Возникновение щелчка свидетельствует о правильной установке насадки. Однако для контроля следует попытаться вытащить бур обратно, что не должно осуществиться. Если присутствует люфт, патрон необходимо заменить.

При выполнении процесса бурения каждые 10-15 секунд бур следует извлекать из отверстия. Для замены бура или по окончании выполнения работ необходимо нажать на специальное кольцо патрона по оси в направлении электроинструмента, после чего можно извлечь расходный материал.

Может произойти так, что бур нельзя будет достать из патрона. Это свидетельствует о деформации хвостовика, которая произошла в процессе выполнения работы. Подобная ситуация может возникнуть при использовании изделия, изготовленного из материала плохого качества. Такое явление может наблюдаться и в результате чрезмерного воздействия на инструмент при выполнении операции бурения.

Тип бура нужно подбирать исходя из свойств обрабатываемой поверхности

Для извлечения бура можно применять тиски, куда он зажимается. Перфоратор вытягивается раскручивающимися движениями (из стороны в сторону). Патрон при этом должен находиться в открытом положении. Застрявший бур можно отжать при помощи газового ключа, который будет играть роль рычага.

При работе перфоратора бур может вылететь из патрона. Это возможно в результате длительных манипуляций инструмента под наклоном, дефекта расходной части или износа стопорного механизма.

Покупка

Перед тем, как приобрести бур по бетону, нужно произвести визуальный осмотр. Данная деталь должна быть без трещин, вмятин, дефектов и сколов. Кромка элемента осматривается по всей длине. При выборе сверла обратите внимание на его цвет. Если присутствует серый или стальной оттенок – это значит, что устройство не прошло через финишную обработку. Она нужна, чтобы придать сверлу необходимую твердость. Черный цвет элемента сигнализирует о перегреве бура по бетону.

При покупке данной детали стоит отдать предпочтение сверлам с тонким слоем из ярко-золотистого нитрида титана, который отвечает за защиту и надежность элемента.

Экономичнее приобретать сверла наборами. Они могут номиналами из целых чисел: 2, 4, 6 мм и так далее или с промежутком в 0,5 мм, например, 2, 2,5, 3, 3,5 и многие другие. В комплект данным деталям обычно включена коробочка, которая не только удобна, но и позволяет не потерять сверла во время работы.

При покупке сверл стоит отдать предпочтение отечественному производителю под названием Интерскол. Вся продукция этого завода выполнена на современных станках. Она отвечает всем европейским стандартам и требованиям. Каждая деталь изготовлена из качественного сырья, которое имеет высокие показатели надежности и прочности.

Цвет сверла

Первый критерий, по которому вы самостоятельно можете определить качество предлагаемого вам инструмента — это его внешний вид, в частности, цвет. Специалисты отмечают следующие особенности:

- Серый. Если металл выглядит именно в этом оттенке, значит, вам предлагают самый ненадежный вариант — эти сверла не подвергались никакой обработке для упрочнения и повышения стойкости к деформации и сгоранию. Да, цена такого сверла по металлу будет очень низкой, но хорошо, если вам хватит его для завершения одной задачи.

- Черный. Если сверло черного цвета, это свидетельствует о том, что его обрабатывали перегретым паром. Результат такой процедуры — повышение прочностных характеристик и, как следствие, продление срока службы. Цена таких изделий несколько дороже, чем инструментов серого колера, но вполне доступна.

- Бледный золотистый оттенок. Такой цвет приобретают сверла по металлу после того, как использовался отпуск в процессе изготовления. Основное назначение этой обработки — снятие внутреннего напряжения в каленом металле и повышение его прочности.

- Яркий золотистый цвет. Эти сверла обойдутся вам значительно дороже, но зато в сплаве будет присутствовать максимально прочный на сегодня титан. Благодаря этому уменьшается трение сверла во время работы, за счет чего проделывать отверстия намного удобнее, продлевается срок его эксплуатации.

Точилка для сверл по металлу своими руками. Самодельный инструмент для заточки сверл малого диаметра. Как правильно обработать ступенчатое сверло

Со временем сверло хуже «вгрызается» в металл. По этой причине его выбрасывают в мусорное ведро и заменяют новым. Однако к проблеме можно подойти и по-деловому: с помощью специальных приспособлений заточить затупившееся сверло и вернуть его в рабочее состояние. И опять же, можно сделать режущий инструмент острым в домашних условиях, не прибегая к «высоким технологиям».

Типы заточки

Сверло, плохо погрузившееся в металл, можно затачивать разными способами. На это влияет сфера применения режущего инструмента и его диаметр. Исходя из этих критериев, заточка может быть одноплоскостной, конической и точной. Большинство мужчин, использующих дрель по металлу, с большей вероятностью выполнят одноплоскостную процедуру, которая считается самой простой. Но она, как и другие виды заточки, подходит не для каждого режущего инструмента.

К одноплоскостной заточке следует прибегать, если диаметр затупившегося сверла не превышает 3 мм. Правда, делая таким образом режущий инструмент острым, нужно проявлять особую осторожность, иначе он столкнется с разрушением поверхности. Чтобы одноплоскостная заточка прошла успешно, нужно прикрепить сверло к абразивному кругу и двигаться в одном направлении с его поверхностью.

Применение конической процедуры предполагается, когда необходимо придать остроту крупному изделию, предназначенному для резки металлических листов и деталей.Такая заточка подразумевает, что сверло фиксируется двумя руками и обрабатывается последовательно. Затем с помощью режущего инструмента проводят так называемую доводку. Ее необходимо выполнять как после однолинейной, так и после конической заточки. Чистовая обработка – это процесс шлифования режущей кромки сверла так, чтобы не осталось даже мелких вмятин. .

Углы, под которыми выполняется процедура

Сверло, затупившееся после интенсивного и продолжительного использования, обычно затачивают под углом 120 °.Это универсальный параметр заточки для любого материала, но он подходит только для изделий диаметром менее 1,2 см. А если этот размер от 12 до 80 мм, то режущий инструмент обрабатывают под другим углом. Главное, подобрать его исходя из материала.

Заточка сверла под произвольно выбранным углом сделает его острым, но обязательно испортит. Просверливать отверстия и быстро нагреваться будет плохо, а то и хуже – при использовании сломается.

Как затачить затупившееся сверло простыми инструментами

Вы можете вернуть режущий инструмент к его свойствам с помощью абразивного бруска.Приходится шлифовать сверло вручную, аккуратно удаляя лишний металл. Но на это дело уйдет столько времени, что в следующий раз точно захочется сделать изделие острым любым приспособлением, а не абразивным бруском.

А вот разбираться в том, что такое заточка абразивного бруска, никому не помешает. Чтобы узнать нюансы обработки режущего инструмента таким приспособлением, вы можете посмотреть следующее видео:

Точилка электрическая

Устройство, работающее от сети и способное подорвать сверло, не для всех.Но у него есть огромный плюс: в домашних условиях легче всего приспособить обрабатывать тупое изделие электрической точилкой. Заточку этим инструментом предполагается начинать с лезвия, расположенного в том же направлении, что и ось абразивного круга. Как долго снимать лишний металл со сверла, нужно определять «на глаз». Работу следует закончить в тот момент, когда исчезнет тень от края на бороздке.

При заточке сверла с помощью электрической точилки необходимо соблюдать определенную последовательность.В первую очередь необходимо обработать тыльную поверхность кромки, и только после этого приступить к удалению ненужного слоя со второй кромки затупившегося режущего инструмента. При точении сверла по металлу точилкой следует придерживаться правил:

- обратите внимание на угол заточки изделия;

- убедитесь, что сверло зафиксировано на оси вращения;

- наблюдать за процессом, чтобы края были одинаковой длины;

- Излишки металла следует удалять постепенно, медленно расширяя зазор между шайбой точилки и заготовкой;

- Завершая заточку, необходимо придать краям сверла коническую форму.

Заточить дрель с помощью электрического устройства несложно, но для этого нужно будет напрячь зрение, не упуская из виду ни одной мелочи. Чтобы научиться правильно сосредотачиваться на процессе обработки, вам нужно потренироваться, возможно, сделав непригодным для использования несколько продуктов для сверления металла.

Электрошлифовальная машина Видео

Обработка шлифовальной машины

Заточка сверла на угловой шлифовальной машине предусматривает следующее: режущий инструмент фиксируется в тисках, выбирается угол установки, затем на шлифовальный станок устанавливается диск, который вращается и доведен до краев тусклого изделия.Такой способ придания сверлу потерянной за годы эксплуатации остроты отличается большим количеством минусов:

- болгарку необходимо поставить на ровную поверхность диском вниз и удерживать на месте, для чего нужно прибегнуть к помощи чья-то помощь или использовать тиски, которые делает плотник;

- шлифовальный станок может вывести сверло из строя, если оно будет заблокировано ненадежно;

- при заточке режущего инструмента болгаркой велик риск получения травмы, так как сверло может случайно оторваться от вращающегося диска; №

- шлифовать болгаркой желательно только изделие, имеющее небольшой диаметр;

- с помощью шлифовального станка невозможно довести режущий инструмент до ровности и гладкости.

Роль подставки для режущего инструмента при его заточке шлифовальным станком должна выполнять кромка щита, закрывающая абразивный диск. Поворот экрана можно изменить. Приступая к дрели, ее нужно расположить так, чтобы на нее было удобно положить палец для поддержки.

Видео по применению болгарки для заточки сверл по металлу

Использование сверлильной головки

Сверло крепится так же, как и болгарка, поэтому отличается аналогичными недостатками.Кроме того, к ним можно добавить еще одно: затачивать сверло по металлу можно только электроинструментом, имеющим кулачковый патрон, в который вместо сверла необходимо вставить дискодержатель от болгарки.

Сверло, которое планируется использовать для заточки сверл по металлу, рекомендуется оборудовать шлифовальным диском с приклеенным к нему кусочком наждачной бумаги. Желательно, чтобы основа, на которую наклеивается грубый материал, была очень твердой.

Если вы планируете затачивать режущий инструмент ручной дрелью, то нужно быть морально подготовленным к трудностям.И все-таки она не имеет отношения к стойке для дрели. Поэтому так же необходимо использовать какой-нибудь подручный предмет.

В общем, начиная полировать изделие сверлом, нужно найти две плоские поверхности. Один из них станет площадкой для крепления самого устройства, а другой – подставкой для дрели. Обе поверхности, например стол и ящик, должны быть размещены на одной линии. Между ними предполагается установить диск, вставленный в патрон ручной дрели в вертикальном положении.

Drill Cutter Video

Особенности заточки различных типов сверл

Сверла по металлу могут быть победными, спиральными и ступенчатыми. К заточке каждого предъявляются особые требования. Но прежде чем выяснять, как можно вернуть сверлу утраченные со временем свойства, следует изучить его и протестировать в работе. Это поможет понять, действительно ли изделие нуждается в шлифовке. Признаками затупившегося режущего инструмента считаются его сильный нагрев, издаваемые при его использовании громкие звуки, некачественное сверление.Правда, прибегать к заточке не всегда разумно. Лучше всего выбросить сверло с длиной режущей поверхности более 1 см.

Как отполировать сверло?

Для того, чтобы победное изделие создало дыры в металле, чтобы снова хорошо вгрызаться в материал, необходимо вооружиться не только заточным инструментом, но и охлаждающей жидкостью. Заточить сверло такого типа простым наждачным камнем не получится, придется вооружиться электрической болгаркой.

Чтобы режущий инструмент сверлил металл так же эффективно, как и раньше, инструмент, используемый для его заточки, должен уменьшать количество оборотов в секунду.Дело в том, что чем выше прочность материала, тем ниже должна быть скорость обработки.

Заточку сверла предполагается производить короткими прикосновениями к точилке. Процесс заточки этого изделия требует повышенного внимания, потому что края корончатого сверла затачиваются довольно быстро. Каждая режущая сторона инструмента должна быть заточена так, чтобы подходить по размеру к другой стороне. При нарушении этого правила центр оси вращения сместится, и сверло сделает в металле слишком большие и криволинейные отверстия по краям отверстия.

Во время заточки режущего инструмента важно контролировать отношение задней кромки к передней кромке. Необходимо следить за тем, чтобы сверло не нагрелось, так как это может привести к появлению трещин и сколов. Если вдруг изделие, обработанное точилкой или другим приспособлением, нагревается, то его необходимо погрузить в специальную жидкость или обычную воду. Но, увидев, что наконечник покраснел и нагрелся, не стоит сразу его охлаждать, чтобы не повредить. Перед погружением в воду дрель должна остыть на воздухе.

Как точить спиральное изделие?

Чтобы восстановить остроту сверла в виде спирали, нужно отшлифовать его задние края. Во время этого процесса следует следить за тем, чтобы одно перо для сверла было заточено так же, как и другое. Сделать это без специального агрегата очень сложно, особенно тем, у кого нет опыта заточки сверл по металлу.

При заточке спирального сверла своими руками вряд ли удастся придать задним краям и заданному заднему углу идеально правильную форму. Следовательно, измельчение такого изделия целесообразнее на специальной машине или приспособлении. Если бы только в хозяйстве было обычное долото, а человек, которому нужно обработать тупое спиральное сверло, имел опыт заточки режущих инструментов.

Как обращаться со ступенчатым сверлом?

Режущий инструмент по металлу, имеющий форму ступеней, заточить в несколько раз сложнее, чем спиральное сверло. Изделие с прямым пазом для удаления стружки должно вернуть утраченную резкость по определенному шаблону. По режущим кромкам ступенек со стороны водостока предполагается удерживать диск легкими касаниями.

При обработке ступенчатого сверла нельзя смещать угол, образованный между поверхностью за ступенькой и канавкой. Еще больше нюансов заточки в изделии, желоб которого спиральный. Технология его обработки ничем не отличается, но требует предельной точности и большого опыта шлифования сверл.

Галерея различных типов сверл

Режущий элемент такой формы также может затупиться.Изделие уже смонтировано на инструменте и готово к работе. Сверла могут сломаться, поэтому желательно иметь целый набор

Такое сверло быстро врезается в материал

В случае поломки спирального сверла иметь запасные режущие части

Наконечники ступенчатого сверла могут иметь разный диаметр. Режущий элемент по форме напоминает конус. Сверло этого типа плавно погружается в металл

Оценка качества шлифования

Заточив сверло по металлу, необходимо проверить, все ли сделано правильно.Контроль качества обработки режущего инструмента проверить несложно. Вам нужно только осмотреть перемычку, расположенную в центре торца наконечника изделия, чтобы оценить длину режущих кромок и занижение.

Если заточка прошла без ошибок и не испортила сверло, то перемычка будет расположена в центре торца наконечника. При правильной реабилитации затупившегося инструмента его край будет находиться между наиболее глубокими точками канавок, через которые отводится металлическая стружка.Это значит, что края заточенного сверла должны быть короткими.

Далее нужно проверить длину режущих кромок – зазор между перемычкой и кромкой сверла по линии кромки, разрезающей металл. Этот параметр можно измерить стандартной линейкой или циркулем. Естественно, ни одно ребро не должно отличаться от другого. В противном случае вам снова придется брать инструмент для заточки и обрабатывать поверхность, которая оказалась короткой.

Понять, имеют ли края сверла занижение, можно, если расположить его вертикально так, чтобы острие было обращено к полу, а перемычка упиралась в какую-нибудь ровную поверхность.Затем нужно взглянуть на тыльную поверхность, находясь сбоку от заточенного изделия. Если видимая кромка не поднимается постепенно вверх, необходимо снова поработать над зоной резания сверла.

Заточка сверл, несомненно, требует умения. Вы можете приложить руку к этому вопросу. Нужно только изучить все тонкости процесса и воочию увидеть, как происходит заточка тупых режущих инструментов.

Сверло– это, пожалуй, одно из самых распространенных в быту и производстве приспособлений для обработки материалов, которое позволяет быстро и точно проделать в поверхности отверстие с самой разной структурой.Будь то ручной вращатель, электродрель или большой радиально-сверлильный станок, все они используют сверло в качестве режущего инструмента. Это закаленный пруток из твердосплавного металла различного диаметра, с хвостовиком и рабочей частью в виде двух и более режущих кромок, которые при вращении выбирают материал.

Уголок сверла: индивидуальный подход к каждому материалу

В зависимости от типа поверхности, требований к качеству обработки и ряда других условий он может иметь самый разный вид.Наиболее распространен вариант, когда его рабочая часть состоит из двух закрученных по спирали режущих кромок, образующих на конце сверла конус, высота которого определяет угол заточки сверла. Его величина зависит от твердости обрабатываемого материала и для каждого материала может иметь свои значения: углеродистые стали

- , сплавы чугуна и твердой бронзы – от 116º до 118º;

- бронза мягкая и медь – от 120º до 130º;

- алюминиевые и деревянные поверхности – 140º;

- полимеры и пластмассы – от 90º до 100º.

Условия долгой и активной жизни сверла

Если исключить бездумный (или безнадежный) вариант использования сверла без победной пайки для работы по бетону или камню (когда инструмент выходит из строя буквально через минуту), то Наиболее активно затупляются режущие кромки при сверлении твердых металлов. Срок службы сверла в этом случае зависит от твердости обрабатываемой поверхности, а также от скорости вращения, усилия подачи и наличия охлаждения режущего инструмента.Определить момент ухудшения режущих качеств сверла по характерному резкому свисту и необходимости большего давления на сверло предельно просто. В результате сверло очень быстро нагревается, время бурения значительно увеличивается при одновременном снижении качества получаемого отверстия, и сверло необходимо заменить, чтобы продолжить нормальную работу.

Лучше потерять час, а затем сверлить за пять минут

Поскольку сверла считаются расходным материалом и имеют относительно низкую стоимость при небольших размерах, многие их просто выбрасывают, заменяя новыми.Однако такой подход может быть оправдан только небольшим объемом работ, невысокой стоимостью детали и близостью строительного магазина. Намного экономичнее и быстрее заточить сверло по металлу своими руками. Устройств для этой операции очень много, и, как правило, цена такого оборудования напрямую зависит от скорости, универсальности и качества обработки режущего инструмента.

Правильная форма заточки – ключ к эффективной работе

В результате обработки режущей кромке сверла придается определенная геометрия, которая является приоритетной для определенного диаметра сверла и структуры обрабатываемой поверхности .Для получения нужной формы соответственно используются разные методы заточки режущей кромки. Раздельные виды заточки: одноплоскостная, коническая, двухплоскостная, винтовая и цилиндрическая. В домашних условиях чаще всего используют первые два метода как самые простые, и в одной плоскости затачивают сверла диаметром до трех миллиметров, обеспечивая тридцатиградусный уклон заднего угла. Недостатком в данном случае является высокая вероятность разрушения рабочей части лезвия из-за ее утонения, поэтому для сверл большего диаметра обычно используют заточку в виде конуса, формируя на их вершине угол между 118-120º. .

Способы достижения желаемого качества заточки

В принципе, обладая определенными навыками, заточка может выполняться без вспомогательного инструмента. Главное при этом – соблюдать необходимый угол обработки, а также равную длину рабочей поверхности режущих кромок и их симметричный наклон относительно оси сверла. Однако добиться этого на практике не так-то просто, достаточно совсем небольшой погрешности для любого из перечисленных показателей, и ваша дрель не будет работать должным образом.Использование специальных приспособлений упрощает процесс, но согласитесь, приобретать дорогостоящий станок для расстановки пары сверл по металлу нецелесообразно. К тому же самодельный инструмент для заточки сверл поможет справиться с этой задачей хоть и с меньшим комфортом, но тоже неплохо.

При всем разнообразии опций принцип работы всех устройств этого типа основан на формировании жесткого шаблона или направляющей, по которой заточенный инструмент подается на наждачный круг в определенной плоскости.

Гайка, винт, направление – вот и все

Пожалуй, одним из самых быстрых и доступных вариантов станет изготовление инструмента для заточки сверл из гайки. Его шесть граней образуют угол 120º на смежных плоскостях и могут служить отличным шаблоном для установки желаемого наклона заточки режущей кромки сверла. Процедура изготовления такого устройства довольно проста и не занимает много времени. Гайка зажимается плоской стороной вверх в тисках и с помощью угловой шлифовальной машины (болгарки) выполняются продольные надрезы по линии, соединяющей противоположные углы шестигранника.На одной стороне фурнитуры можно сделать шесть углублений (по количеству вершин), образовав таким образом три направляющие.

Размер гайки, а также ширина и глубина направляющей подбираются исходя из диаметра заточенного сверла. После этого вся внешняя поверхность этого нехитрого приспособления тщательно обрабатывается наждачной бумагой или напильником для удаления заусенцев.

Вот, собственно, и все, простейшее приспособление для заточки сверл своими руками готово.Теперь сверло, которое требует заточки, помещают внутрь направляющей (между двумя противоположными углами) так, чтобы обработанная кромка немного выступала за вершину шестиугольника. Приспособление зажимается в тисках, плотно фиксируя сверло в пазу под гайку кончиком вверх, и с помощью того же болгарского станка аккуратно шлифуется выступающая режущая кромка, используя боковые поверхности метизов в качестве направляющих, образуя угол заточки 120º.

При необходимости сверло в пазу можно зафиксировать хомутом, а вместо угловых шлифовальных машин использовать наждачный круг.

Фурнитуры никогда не бывает слишком много: модернизация гайки

Эту конструкцию можно несколько улучшить, сделав более глубокие (в зависимости от диаметра заточенного сверла) V-образные надрезы на противоположных вершинах и приварив меньшую гайку с той же стороны приспособления. Сверло в этом случае может быть закреплено зажимным винтом, вкрученным в приваренную сверху гайку.

В результате отпадает необходимость в использовании тисков и зажима (главное не нажимать на винт, чтобы не погнуть сверло).Такое устройство позволяет успешно справиться с заточкой сверл даже небольшого диаметра (до трех миллиметров), когда без специальных инструментов выдерживать и контролировать угол заточки практически невозможно.

Деревянные направляющие для заточки сверл

Теперь рассмотрим, как сделать приспособление для заточки сверл из прутка или толстой фанеры. Конструкция представляет собой деревянную направляющую, жестко прикрепленную к основанию. Базовая часть устройства выполнена из плоской прямоугольной доски (толстой фанеры), на одной стороне которой сделан прямоугольный вырез, обеспечивающий доступ к боковой поверхности наждачного круга.Затем из фанеры изготавливается накладка в виде прямоугольного треугольника или трапеции с боковым наклоном в основании 60º (сверху – 30º), что гарантирует угол заточки 120º. Размеры направляющей должны обеспечивать свободное размещение по ней заточенного сверла как по длине, так и по высоте.

Готовая пластина винтами прикрепляется к дальнему краю основной доски под острым углом к наждачному кругу. Заточка сверл по металлу устройством такого типа требует его четкой фиксации по внешней (широкой) поверхности абразива.Каждая режущая кромка формируется отдельно, плавно вращая сверло в направлении вращения круга, затем та же процедура повторяется для второй стороны, достигая идеального баланса. При частом использовании на круге может произойти выработка, и придется либо перемещать инструмент по наждаку, либо заменять абразив. Этот способ хорош тем, что позволяет легко получить необходимый наклон режущей кромки, быстро заменив верхнюю направляющую на нужный размер.

Использование направляющих втулок для заточки

Еще один вариант обработки сверл, активно практикуемый в домашних условиях, – деревянная вертикальная стойка с полыми металлическими втулками различного диаметра, которые помещаются в планку под углом, необходимым для заточки.В результате обработки на тыльной стороне режущих кромок образуется конус, но без правильного заднего угла.

Профессиональные решения: отличный результат за небольшие деньги

Все самодельные устройства дают приемлемый, но, увы, несовершенный результат. Даже без учета большой вероятности ошибки при самостоятельном изготовлении приспособлений для заточки все же существует ряд параметров, несоблюдение которых приводит к быстрому выходу сверла из строя. Именно поэтому крупные производители разрабатывают сложные устройства и даже станки для приведения режущего инструмента в рабочее состояние.

Одним из таких механизмов является инструмент для заточки сверл точильного сверла, позволяющий восстанавливать остроту спиральных сверл по металлу диаметром от трех до девятнадцати миллиметров. Устройство легко справляется с задачей формирования режущей кромки любого наклона, имея при этом шкалу со стандартными углами заточки (98, 118, 136 и 176 градусов, а также для зенковки). Безупречное качество шлифования обеспечивается точным позиционированием сверла с помощью зажимных винтов.Пятка (задний угол режущей поверхности) образуется за счет небольшого осевого наклона, который задает дуговое движение сверла во время обработки.

Не требует особых доказательств того, что сверло по металлу в процессе работы имеет неприятное свойство тупеть. Причем это происходит тем быстрее, чем чаще работает дрель и тем больше работы она выполняет.

Сверло по металлу после непродолжительного использования затупилось и требует заточки.

Многие не обращают на это внимания и продолжают работать, пока сверло окончательно не придет в негодность, после чего выбрасывают и покупают новое.Происходит это потому, что хозяева просто не умеют заниматься металлом. Между тем, это можно сделать дома, используя инструменты и инструменты, имеющиеся почти в каждой домашней мастерской.

Признаки затупления сверла

Если при соприкосновении сверла и металла слышен резкий скрип, то сверло затупилось.

Сверление металла возможно только очень острым инструментом. Если в начале сверления вы слышите резкий скрип в месте соприкосновения инструмента и металла, то это верный признак того, что сверло затупилось.Услышав такой мерзкий звук, лучше прекратить работу. В противном случае инструмент, вращаясь, будет сильнее тереться о металл, соответственно, при сверлении будет выделяться больше тепла. От трения и нагрева рабочая кромка сверла изнашивается быстрее.

Домашние мастера в основном используют для своих нужд небольшие сверла Ø не более 16 мм. Для заточки тупого инструмента лучше использовать специальное оборудование. Но стоит он довольно дорого, поэтому для дома его покупают редко. Но в любой домашней мастерской можно придумать инструмент для заточки из подручных средств.Заточку можно производить при помощи:

- Станок шлифовальный с абразивным кругом;

- шлифовальный станок; Электродрель

- со сменной насадкой.

Для заточки можно использовать любой другой инструмент, на который можно установить точильный камень и заставить его вращаться. Нужно только, чтобы такое устройство могло обеспечить скорость вращения вала до 1500 об / мин.

Вернуться к содержанию

Подготовка к работе

Для вашей безопасности пользуйтесь перчатками и очками при заточке сверла.

Но перед началом работы нужно надеть защитные очки и перчатки и подготовить емкость с водой. Это обязательные защитные приспособления, без которых точить металлические инструменты очень опасно.

Во время работы от точилки и инструмента разлетаются искры и микроскопические частицы пыли. Если не защищать руки и лицо, то эти микроскопические частицы могут довольно чувствительно прорезать открытую кожу. Но они представляют особую опасность для незащищенных глаз.Попадая в них, частицы металлической пыли вызывают серьезные проблемы со зрением, вплоть до его полной потери.

Резервуар для воды нужен для охлаждения заточенного инструмента, так как при заточке он очень сильно нагревается от трения о вращающуюся плоскость круга. Если вовремя не охладить дрель, то она неизбежно перегреется и быстро выйдет из строя.

Вернуться к содержанию

Техника и последовательность заточки

Но приготовленные инструменты и защитное снаряжение – это только половина дела.Вы не можете приступить к работе, не зная как. Ведь этот процесс хоть и несложный, но требует четкого соблюдения последовательности заточки. Еще очень важно изначально правильно определиться с видом заточки. Вид определяется тем, какую форму нужно придать режущим кромкам («перьям») инструмента. Заточка бывает одноплоскостной, двухплоскостной, конической, цилиндрической и винтовой.

Чтобы определить, правильно или неправильно заточено сверло, нужно внимательно его рассмотреть после заточки.Факторы для правильной заточки сверла следующие: оно должно оставаться симметричным относительно своей оси. Его режущие кромки должны иметь одинаковую длину по отношению к оси сверла и одинаковые углы заточки.

Заточка всегда начинается с тыльной стороны сверла. Поверхность необходимо плотно прижать к шлифовальному кругу, сохраняя изначально заданный угол в течение всего процесса. Без навыков сделать все правильно с первого раза очень сложно, поэтому будьте готовы к тому, что вам придется проделать несколько подходов.После каждого подхода следует внимательно осматривать заточенную поверхность. Работа продолжается до тех пор, пока задняя поверхность не станет похожей на обычный конус при взгляде сбоку на уровне глаз.

Только после достижения желаемого результата можно переходить к заточке режущей части. Выполняя его, нужно стремиться к тому, чтобы оба «пера» были заточены абсолютно одинаково. Также очень важно поддерживать правильный угол заточки во время работы.

При одноплоскостной заточке тыльная поверхность обрабатывается в виде одной плоскости, соблюдая угол в диапазоне 28-30 °.Это один из самых простых методов, применяемых для тонких инструментов диаметром до 3 мм.

Выполняя работу таким образом, сверло прижимается под заданным углом к шлифовальному кругу. При заточке инструмент не переворачивается и не двигается. Часто это приводит к тому, что режущие кромки у сверла могут рассыпаться, особенно если металл некачественный.

Желательно, чтобы режущая часть больших сверл была конической. Это более сложный способ, и если по какой-то причине вы цените заточенный инструмент, лучше сначала потренироваться на какой-нибудь изломанной поверхности, чтобы «набить» руку.

Техника этого метода следующая: левой рукой берут инструмент за рабочую часть, а правой – за хвост. Держите рабочую часть как можно ближе к впускному конусу, иначе качественная заточка не выйдет. В этом положении сверло прижимается не только режущей кромкой, но и поверхностью задней части к торцу точилки. Удерживая хвост правой рукой, сверло медленно и плавно раскачивается, так что на заднем крае сверла образуется коническая поверхность.После заточки одной ручки инструмент превращается в точилку с другими, и все повторяется по-новому. Очень важный нюанс для этого метода: сверло при заточке ручки ни в коем случае не должно отрываться от точилки.

Существует еще одна техника конической заточки. Сверло также берется левой рукой за рабочую часть, а правой – за хвост. Но сверло прижимается к торцу точилки только режущей кромкой, а затем во время работы, не отрывая его от точилки, инструмент плавно вращается вокруг своей оси, добиваясь равномерной и качественной заточки тыльной поверхности.

При таком методе заточки конус образуется с обеих сторон тыльной стороны ручки, но сверло останется без заточенного заднего угла. Поэтому в процессе эксплуатации такая дрель будет больше тереться о металл и соответственно больше нагреваться.

Тупые сверла могут сломаться во время работы и поранить вас. Точнее работать намного лучше и проще. В этом руководстве вы найдете чертежи и инструмент для заточки сверл.

Шаг 1: Сравнение острого и тупого сверла

Левый тупой.Это видно по светлой засветке на режущей кромке между двумя канавками. На фото справа виден острый правый край.

Шаг 2: инструмент для заточки

Заточить сверла своими руками могут опытные люди. Теоретически хвостовик следует держать в правой руке под углом 59 ° по отношению к инструментам для заточки сверл. Когда сверло касается точилки, нужно протянуть хвостовик дальше влево вниз, одновременно поворачивая сверло вокруг своей оси по часовой стрелке.У меня никогда не получалось.

Я купил заточный инструмент, который вы видите на фотографии, почти тридцать лет назад. Такие простые точилки для сверл до сих пор продаются практически по такой же цене.

Шаг 3: установите градус

Направляющую стойки можно установить в семи положениях. Для моих сверл профиль угла режущей кромки 59 °, мне нужно выставить этот градус на направляющей. Затяните барашковую гайку.

Шаг 4: Выровняйте край

Инструмент для заточки имеет небольшой заостренный наконечник, и край канавки необходимо установить в стык с ним.Наконечник можно опустить или поднять, чтобы поднести к краю канавки.