Зенкерование отверстий на токарном станке

С целью увеличения диаметра, предварительно просверленных или полученных другим способом отверстий, используют зенкеры. Этот режущий инструмент изготавливают как в цельном исполнении, так и в составном.

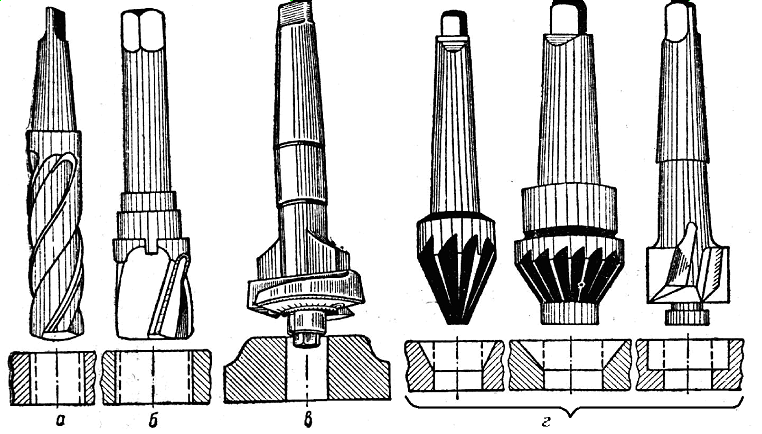

Цельные зенкеры, аналогично сверлу, устанавливают в пиноли задней бабки с коническим отверстием. Цельные зенкеры с ответным крепёжным хвостовиком изготовляют с тремя спиральными канавками. Этим распространённым видом инструмента обрабатывают отверстия, диаметр которых не превышает 35 мм.

Насадные зенкеры выполняют ту же функцию что и цельные зенкеры. Конструктивным отличием насадных зенкеров является то, что они не имеют хвостовика, а крепятся на специальную оправку с двумя выступами которые входят в пазы устанавливаемого съёмного инструмента, предохраняющие его от прокручивания. Насадные зенкеры имеют четыре режущие кромки на окончаниях спиральных канавок, которые позволяют обрабатывать отверстия с диаметром от

При зенкеровании рабочая подача на порядок выше, нежели при сверлении. Объясняется это тем, что зенкер благодаря своим геометрическим параметрам прочнее сверла при тех же значениях диаметра. При обработке зенкером съём стружки значительно тоньше, чем у сверла за счет большего количества режущих кромок, в результате чего уменьшаются показатели шероховатости. При выполнении технологического процесса зенкерования точность обработки соответствует 11-му квалитету.

Скорость резания при зенкеровании во многом зависит от свойств обработанного материала, поэтому её величина для сырой стали при использовании СОЖ находится в пределах от 40 до 150 м/мин, а при обработке чугуна без охлаждающей жидкости от 50 до 175 м/мин.

То время, за которое инструмент способен справляться с функциями резания находится в пределах от 15 до 80 минут с учётом его диаметра.

Значение припуска оставляемого под зенкерование составляет от 0,5 до 3 миллиметров на сторону.

Зенкерование может быть выполнено как предварительная операция перед развёртыванием, так и окончательно, если соответствует техническим требованиям.

Следует всегда помнить, что при неравномерном припуске, при неоднородности обрабатываемого материала, а также при разной твёрдости возможен осевой увод зенкера. Такой эффект часто наблюдается при обработке чугунных заготовок. Возникающие биение при уводе зенковки возможно также в начале обработки отверстий полученных литьём или прошитых. Для того чтобы предотвратить увод зенкера рекомендуется выполнять растачивание подобных отверстий до диаметра равного самому зенкеру и на глубину достигающую почти половины длинны его рабочей части.

Качество отверстия, обработанного с применением зенкера, получается несколько выше, чем при операциях сверления и последующего рассверливания.

Необходимая точность диаметра отверстия получаемого с помощью зенкера для последующего развёртывания, достигается на порядок проще, чем при обычном растачивании, в виду ряда технологических особенностей процесса.

Зенкерование цилиндрических отверстий | Обработка отверстий в металле

Зенкерование отверстий

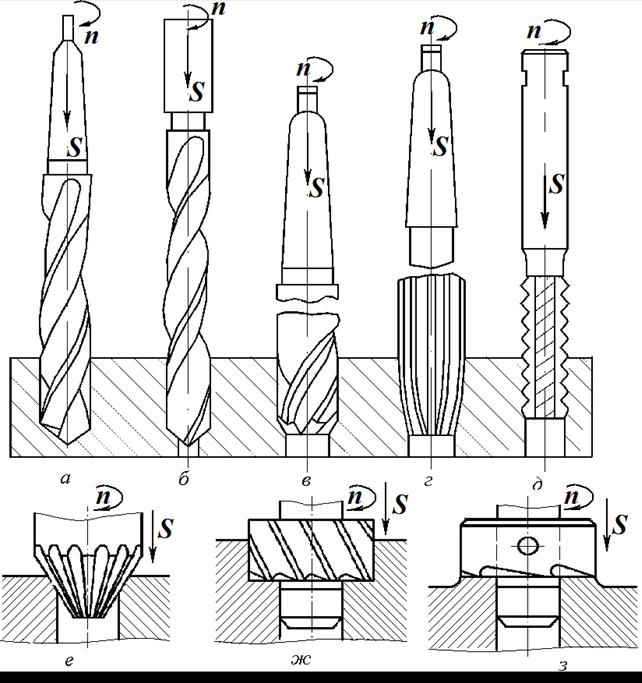

Для увеличения диаметра предварительно просверленных отверстий, а также для дальнейшей обработки отверстий в отливках, поковках и штамповках широко применяют инструмент, называемый зенкером (рис. 110).

Зенкеры отличаются от спиральных сверл тем, что имеют три или четыре главные режущие кромки (трех- или четырехзубые зенкеры), расположенные на поверхности усеченного конуса, и не имеют перемычки. Следовательно, зенкеры не приспособлены для получения отверстий в сплошном материале, а служат лишь для увеличения имеющихся отверстий. Направление зенкера в отверстии лучше, чем у сверла, так как у зенкера имеются для этого три или четыре направляющие ленточки (фаски). По этим же причинам дает более точное отверстие, чем сверло. После обработки зенкером можно получить отверстие 4-го класса точности, а чистоту обработанной поверхности 5-6-го класса чистоты.

Рис 110. Спиральные зенкеры с тремя режущими кромками: а – из быстрорежущей стали, б – оснащенный пластинками ; 1 – направляющие ленточки, 2 – пластина твердого сплава

подобно сверлу закрепляют в коническом отверстии пиноли ; подают его вручную, вращая маховичок задней бабки. Однако можно механизировать подачу, если закрепить зенкер в приспособлении, показанном на рис. 101.

В зависимости от диаметра обрабатываемых отверстий применяют различные конструкции зенкеров. Для малых отверстий (12-35 мм) применяют трехзубые зенкеры с коническим хвостовиком (рис. 110). Для больших отверстий (до 100 мм) зенкеры изготовляют насадными с четырьмя зубьями (рис. 111). Их насаживают на оправки из углеродистой стали.

Рис 111 – Зенкеры насадные: а – из быстрорежущей стали, б – оснащенные пластинками из

Зенкеры изготовляют как из быстрорежущих сталей Р9 и Р18 (рис. 110, а и 111, а), так и с пластинками из (рис. 110, б и 111,6). Зенкеры с пластинками из твердых сплавов (Т15К6 при обработке сталей и 8, ВК6 и ВК4 при обработке чугунов) допускают более высокие скорости резания; следовательно, они более производительны, чем зенкеры из быстрорежущих сталей.

Рис. 112 Обработка отверстия в литой заготовке: а – резцом, б – обработка расточенного отверстия зенкером

При обработке отверстия в отливке рекомендуется предварительно расточить его резцом на длину 5-10 мм (рис. 112, а), чтобы дать зенкеру первоначальное направление в отверстии, а затем зенкеровать его (рис. 112, б).

Диаметр зенкера должен соответствовать окончательному диаметру отверстия. Если же отверстие следует дополнительно обработать или другим инструментом, то диаметр зенкера должен быть на 0,2-0,4 мм меньше. При предшествующем сверлении или при черновом растачивании под зенкерование оставляют припуск 0,8-2 мм по диаметру.

Зенкерование отверстий значительно более производительно, чем растачивание резцами. Скорости резания для зенкеров из быстрорежущей стали примерно равны скоростям резания при сверлении, а подачи в 2,5-3 раза больше подач при сверлении.

При зенкеровании отверстий в стальных деталях рекомендуется применять охлаждение эмульсией.

Похожие материалы

Преимущества зенкерования — SendCutSend

Недавно мы добавили зенкерование в список доступных услуг и подумали, что было бы полезно написать статью в блоге, посвященную зенкерованию. Давайте приступим прямо к делу!

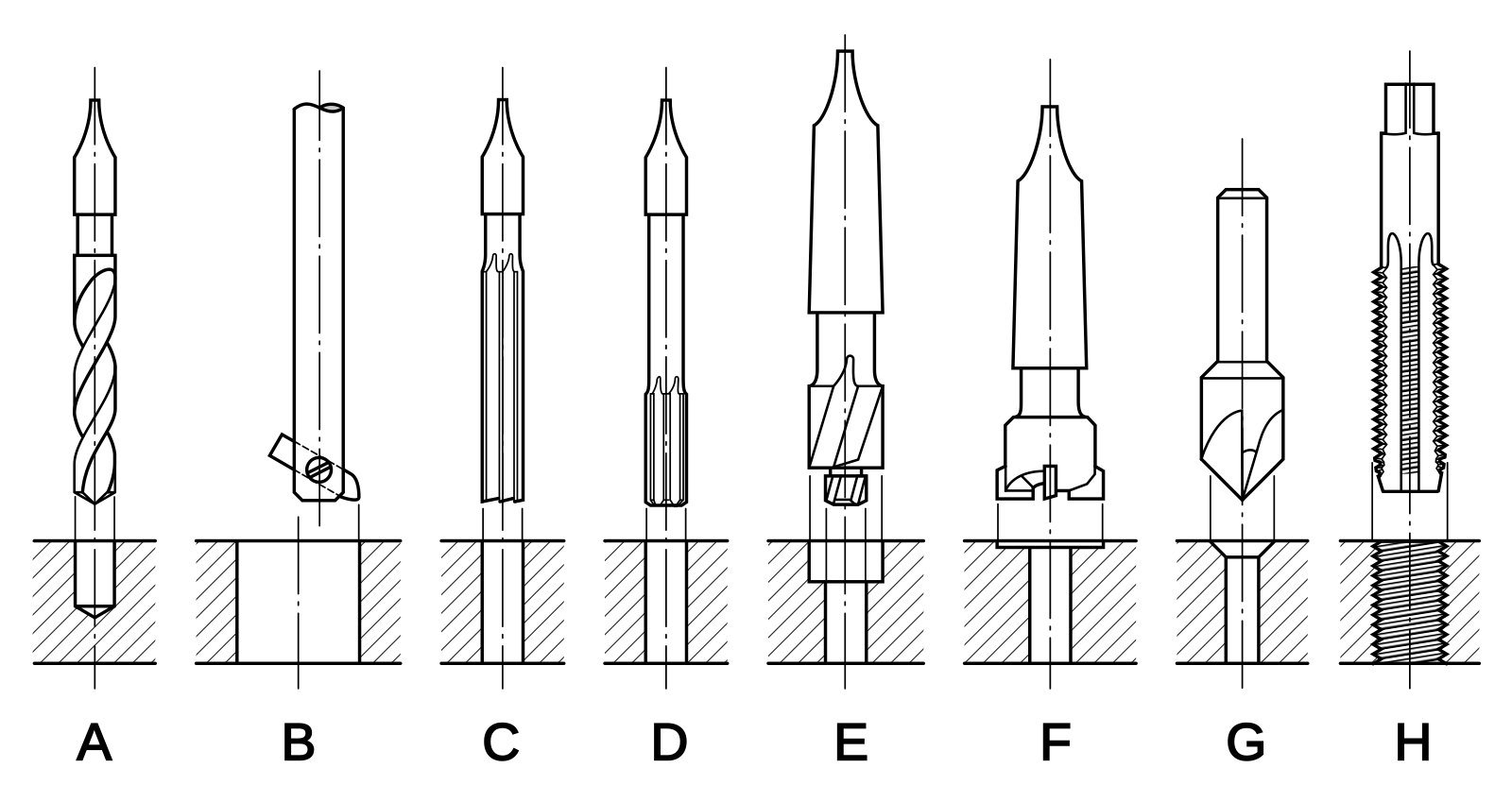

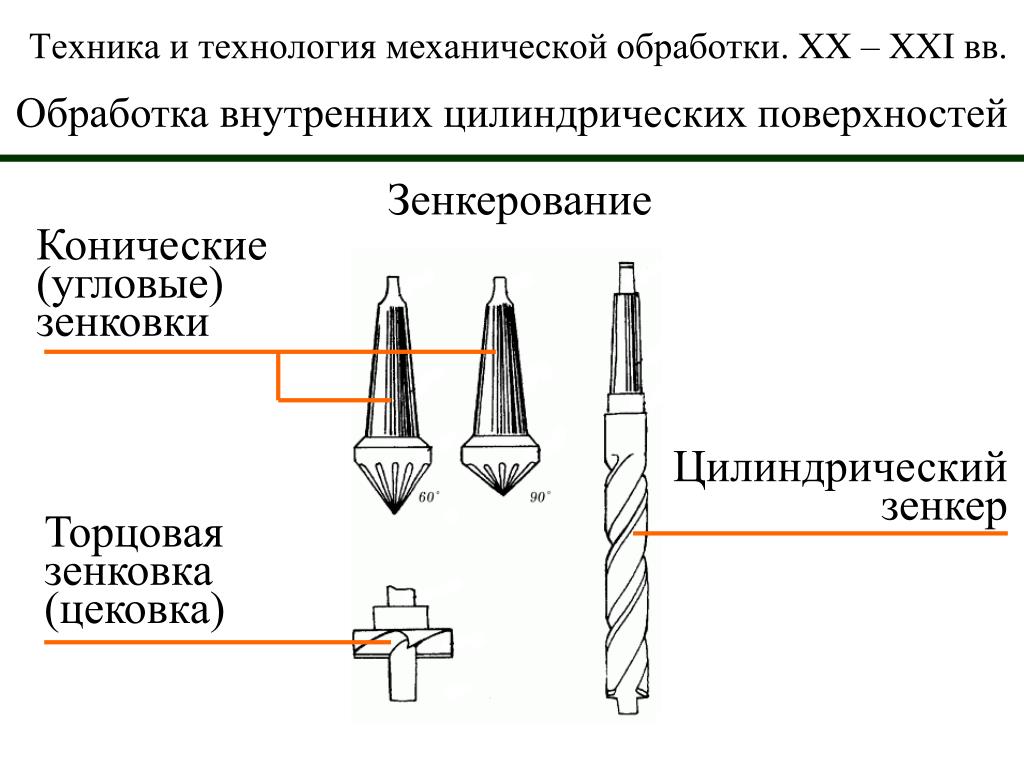

Что такое зенковка?Зенковка , иногда называемая зенковкой , чтобы отличить ее от одноименного инструмента, используемого для ее резки, представляет собой не что иное, как отверстие конической формы. Термин «зенковка» также является названием инструмента, используемого для вырезания потайного отверстия. Чтобы добавить еще больше путаницы, зенковка также может быть глаголом, означающим вырезать потайное отверстие с помощью инструмента зенковки. Вы также можете увидеть зенковку, сокращенно CSK или C’SINK.

Технически потайные отверстия могут быть под любым углом, но есть несколько углов, которые встречаются гораздо чаще. Крепления дюймового размера чаще всего используют угол 82 градуса, в то время как метрические крепления обычно используют угол 90 градусов. Есть несколько других распространенных углов, но 82 и 90 градусов являются наиболее распространенными. Мы рассмотрим это более подробно в этой статье.

Крепления дюймового размера чаще всего используют угол 82 градуса, в то время как метрические крепления обычно используют угол 90 градусов. Есть несколько других распространенных углов, но 82 и 90 градусов являются наиболее распространенными. Мы рассмотрим это более подробно в этой статье.

Потайные отверстия часто путают с расточенными. Там, где потайное отверстие имеет коническую форму, расточенное отверстие имеет цилиндрическую форму. Существует также немного менее распространенное отверстие со встречным сверлением, которое в основном представляет собой комбинацию зенковки и зенковки.

Анатомия потайного отверстия

Потайное отверстие определяется тремя параметрами: БОЛЬШИМ диаметром, МАЛЫМ диаметром и УГЛОМ.

Большой диаметр

Как показано выше, большой диаметр определяет диаметр в верхней части отверстия на поверхности детали. Это диаметр, который вам нужен, чтобы соответствовать головке крепежа, который будет использоваться в потайном отверстии. Если основной диаметр больше диаметра головки крепежного элемента, крепежный элемент будет находиться под поверхностью. Если основной диаметр меньше, чем головка крепежного элемента, крепежный элемент будет сидеть над поверхностью.

Если основной диаметр больше диаметра головки крепежного элемента, крепежный элемент будет находиться под поверхностью. Если основной диаметр меньше, чем головка крепежного элемента, крепежный элемент будет сидеть над поверхностью.

Второстепенный диаметр

Второстепенный диаметр определяет диаметр цилиндрического отверстия под коническим конусом. Обычно это сквозное отверстие для хвостовика или резьбового корпуса крепежной детали. Меньший вспомогательный диаметр увеличит высоту или глубину сужающейся части отверстия, в то время как больший вспомогательный диаметр уменьшит высоту или глубину сужающейся части.

Угол

Угол определяет конический конус. Вам нужно подобрать крепеж, который вы собираетесь использовать, в отверстии с потайной головкой. Обычные углы составляют 82 градуса для дюймовых крепежей и 9 градусов.0 градусов для метрических креплений. 100 градусов также является распространенным вариантом для метрической фурнитуры. В настоящее время SendCutSend предлагает 82-градусные и 90-градусные варианты.

В настоящее время SendCutSend предлагает 82-градусные и 90-градусные варианты.

Основная причина, по которой вы хотите раззенковать отверстие, заключается в том, что крепеж в этом отверстии может быть на одном уровне (или ниже) с поверхностью материала. Болты и винты с потайной головкой часто называют крепежными деталями с плоской головкой или заподлицо, поскольку их обычно можно устанавливать заподлицо с поверхностью материала. Это само по себе имеет множество преимуществ, включая дополнительный зазор для близлежащих компонентов, аэродинамику и даже эстетику. Отверстие с зенковкой допускает аналогичное положение крепежа, но зенковку можно сделать из гораздо более тонкого материала.

Еще одной особенностью зенкерования отверстия является то, что коническая форма делает его самоцентрирующимся. Это может быть как преимуществом, так и недостатком, в зависимости от того, как вы на это смотрите. Если ваши положения отверстий не очень точны, вам может понадобиться дополнительный зазор, который предоставляет вам стандартное отверстие. Если ваши отверстия вырезаны лазером или гидроабразивом, вы можете рассчитывать на очень точное размещение и воспользоваться преимуществами самоцентрирования зенкеров.

Если ваши отверстия вырезаны лазером или гидроабразивом, вы можете рассчитывать на очень точное размещение и воспользоваться преимуществами самоцентрирования зенкеров.

Болты и винты — не единственные крепежные детали, предназначенные для потайной установки. Заклепки также можно найти в потайных стилях. На самом деле, если вы посмотрите на множество самолетов, вы увидите, что обшивка, скорее всего, удерживается тысячами заклепок с потайной головкой, чтобы сделать поверхность гладкой. Это может не выглядеть как разительная разница, но есть аэродинамические преимущества заклепок, установленных заподлицо, а не небольших заклепок с куполообразной головкой, выступающих над поверхностью.

Мы рекомендуем соблюдать осторожность при использовании больших зенкеров в более тонких материалах. Использование глубины зенковки, превышающей примерно 60% толщины материала, может привести к ослаблению материала. По этой причине 60% — это то, что мы рекомендуем в наших рекомендациях по дизайну.

Чаще всего зенкер предназначен для крепежа, но зенкерование отверстия также может придать другой эстетический вид. Зенковки очень часто используются для удаления заусенцев в отверстии. В этом случае главный диаметр едва превышает диаметр самого отверстия, чего достаточно для устранения острой кромки. Нет никаких причин, по которым зенковка не может быть больше, чтобы изменить внешний вид вашей детали.

Как создать зенковку?Мы обсудили, что такое зенковка и почему вы хотите ее использовать, но как создается зенковка? Давайте рассмотрим это с двух разных точек зрения.

На техническом чертеже Возможно, вы создаете детали на основе существующего технического чертежа ИЛИ создаете технический чертеж для детали, для которой требуются зенковки. В любом случае важно знать, как правильно интерпретировать символ зенковки на чертеже. Вот пример того, как обозначать зенковки, зенковки и даже просверленные отверстия.

Вы также можете увидеть, что символ зенковки заменен аббревиатурой, похожей на CSINK или C’SINK. То же самое можно сказать и о зенковках, CBORE, C’BORE или некоторых подобных вариациях. Однако наиболее распространенным методом является использование символов, показанных выше.

На деталиСуществует несколько способов физического вырезания зенковки в детали. Наиболее распространенным типом зенковки является вращающаяся насадка. В зависимости от материала его можно разрезать с помощью ручной дрели. Особенно это характерно для дерева. Чаще для получения более чистого результата вырезают зенковку с помощью сверлильного станка или даже фрезерного или токарного станка. Некоторые специальные инструменты предназначены для резки как второстепенной, так и основной части за одну операцию, чтобы сэкономить время. Ниже приведены некоторые примеры инструментов для зенковки.

Если ваши детали нуждаются в крепеже для скрытого монтажа, теперь SendCutSend поможет вам. Попробуйте это при следующем заказе. Вы можете получить дополнительную информацию о зенкеровании, посетив наши услуги зенкерования или веб-страницу с рекомендациями по проектированию зенкерования.

Попробуйте это при следующем заказе. Вы можете получить дополнительную информацию о зенкеровании, посетив наши услуги зенкерования или веб-страницу с рекомендациями по проектированию зенкерования.

Нарезание резьбы отверстиями для лазерной резки и проектирование для зенкерования

Проектирование для нарезания резьбы и зенкерования требует некоторых дополнительных соображений перед загрузкой детали для лазерной резки в Интернете. Мы собрали несколько советов по проектированию максимально прочного зацепления резьбы при нарезании резьбы отверстиями, вырезанными лазером, и точному определению диаметра потайной части.

Нарезание резьбы в отверстиях, вырезанных лазером, и как это используется

Нарезание резьбы в отверстиях, вырезанных лазером, легко с помощью SendCutSend. Нарезание резьбы — это процесс формирования резьбы в отверстии для подготовки его к метизам. Вырезанные лазером отверстия позволяют полностью персонализировать дизайн и упрощают сборку.

Давайте рассмотрим пару определений для нарезания резьбы отверстиями, вырезанными лазером, прежде чем приступить к проектированию для онлайн-сервиса нарезания резьбы SendCutSend:

- Зацепление резьбы: процент резьбы в оборудовании, который используется в резьбовом отверстии

- Шаг резьбы: показатель, показывающий, сколько резьб на вашем оборудовании находится на заданном пространстве.

Подробнее об этих определениях можно прочитать в наших рекомендациях по нарезанию резьбы.

Имейте в виду, что все детали с резьбой должны быть не менее 1,5”x1,5”, и мы можем нарезать резьбу только строго перпендикулярно поверхности детали. Наименьший или наибольший доступный метчик меняется в зависимости от материала и его толщины, поэтому обязательно ознакомьтесь с нашей таблицей минимальных и максимальных значений обработки, чтобы убедиться, что ваша деталь соответствует этим ограничениям.

Нарезание резьбы отверстиями, вырезанными лазером, для идеального зацепления резьбы

В целом, для мягких материалов, таких как вырезанные лазером алюминий, медь, латунь и пластмассы, лучше зацепление резьбы примерно на 75 %. Более твердые материалы, такие как сталь, выигрывают от зацепления резьбы на 50-70%.

Вам нужно будет определить длину используемого крепежа, но для наиболее надежного применения старайтесь, чтобы отношение диаметра болта к его глубине было в 1–1,5 раза больше. Принимая во внимание отношение диаметра к глубине и идеальное зацепление резьбы, можно изменить толщину материала, которую вы выберете для своего проекта.

Принимая во внимание отношение диаметра к глубине и идеальное зацепление резьбы, можно изменить толщину материала, которую вы выберете для своего проекта.

Если вы проектируете с учетом определенной толщины материала, перед отправкой файлов нам необходимо убедиться, что толщина соответствует необходимому зацеплению резьбы.

Например, болт 8-32 должен иметь глубину резьбы примерно (0,136–204 дюйма), поэтому толщина материала должна быть не меньше этой.

Выбор правильного размера отверстия для резьбового отверстия

Помимо зацепления резьбы, другим важным моментом, который следует учитывать при проектировании резьбового отверстия, является размер отверстия. Слишком большое отверстие может привести к тому, что метчик сорвется и выйдет из строя при нарезании резьбы, а также создаст условия для неправильного зацепления крепежа. Слишком маленький, и метчик заклинит и сломается, что приведет к чрезмерному нагреву и износу детали, в то время как метчик удалит больше материала, чем он может разумно обработать.

После того, как вы определили, какой размер метчика требуется для вашей детали и оборудования, просмотрите нашу таблицу размеров резьбы, чтобы убедиться, что вы спроектировали правильный размер отверстия для необходимого метчика. Единицы даны как в имперских, так и в метрических.

Хотите узнать больше о постукивании с помощью SendCutSend? Посмотрите это короткое видео!

Что такое зенкерование и когда его использовать?

Зенковка — это просто процесс увеличения диаметра отверстия и создания угла погружения, чтобы метизы располагались заподлицо с поверхностью материала. Зенковка используется в различных приложениях, от создания простой косметической отделки до проверки того, что ваше оборудование не мешает остальной части вашей сборки.

В настоящее время мы не предлагаем услугу зенкерования, но мы вырезаем лазером много деталей, которые впоследствии будут зенкероваться. Столкнувшись с таким количеством проектов зенкерования, мы придумали несколько вещей, которые упростят вам проектирование зенкерования.

Лазерная резка отверстий с потайной головкой

Самая большая проблема, с которой сталкивается большинство людей при зенкеровке деталей, обработанных с помощью лазерной или гидроабразивной резки, — это оставление линий в файле, которые обозначают как внешнюю (потайную) окружность отверстия, так и внутреннюю окружность. Хотя это полезно для справки, когда вы зенкуете свои детали, отправка файла на лазерный резак с указанными размерами обоих отверстий приведет к тому, что лазерный резак будет обрежьте только внешнюю окружность, а внутренняя окружность выпадет, оставит отверстие слишком большим, чтобы его можно было раззенковать. Поэтому убедитесь, что в файле, который вы нам загружаете, указана только внутренняя окружность.

Выбор правильного размера отверстия для зенкерования

Диаметр зенкерования важен для идеального контакта с фурнитурой. Поскольку целью зенкерования является обеспечение того, чтобы фурнитура располагалась заподлицо с поверхностью материала, неправильный диаметр зенковки может оставить зазоры между фурнитурой и материалом или привести к тому, что фурнитура окажется над поверхностью материала.

Таким образом, диаметр зенковки должен быть такого же размера или больше, чем диаметр головки оборудования. Как правило, этого можно добиться, сделав зенкер на 50% больше диаметра отверстия. Или вы можете измерить головку фурнитуры штангенциркулем и выбрать соответствующий диаметр зенковки.

Глубина и угол зенкования

Глубина и угол зенкования — две другие важные вещи, которые следует помнить при зенкеровании. Если ваша зенковка слишком глубокая и находится под неправильным углом, оборудование не будет вровень с поверхностью материала. Зенковка также может поставить под угрозу структурную целостность вашей детали, создавая напряжение и износ там, где этого можно избежать.

Листовой металл, вырезанный лазером, должен расширять границы зенкерования, поэтому вам часто придется зенковать материал на всю толщину. По возможности зенковка не должна быть глубже 60% толщины материала, но так бывает не всегда. Это зависит от индивидуальных потребностей вашего проекта, но если вам нужно раззенковать материал на всю толщину, убедитесь, что отверстия расположены достаточно далеко друг от друга, чтобы предотвратить напряжение.

Это подводит нас к углу зенковки. Стандартный угол для большинства головок винтов, если они соответствуют унифицированным стандартам резьбы, составляет 82 °, поэтому зенковка должна соответствовать этому значению. Поскольку это стандартный угол, легко получить зенкерные сверла или инструменты для сверлильного станка, которые создадут идеальную посадку. В идеале фурнитура должна иметь не менее 50 % контакта с зенковкой в собранном виде, поэтому для проектов, допускающих гибкие допуски, угол не обязательно должен быть точным совпадением.

Нарезание резьбы с помощью нашей онлайн-службы резьбонарезания стало проще

Нарезание резьбы и зенкерование отверстий, вырезанных лазером, может сбить с толку, эти советы должны значительно облегчить вам в следующий раз, когда вы будете работать над проектом с резьбой или потайной резьбой. Мы стремимся сделать производство и обработку простыми.

Начиная всего с 3 долларов США за операцию врезки, мы также делаем ее доступной.