назначение, виды, процесс, отличие от зенкования

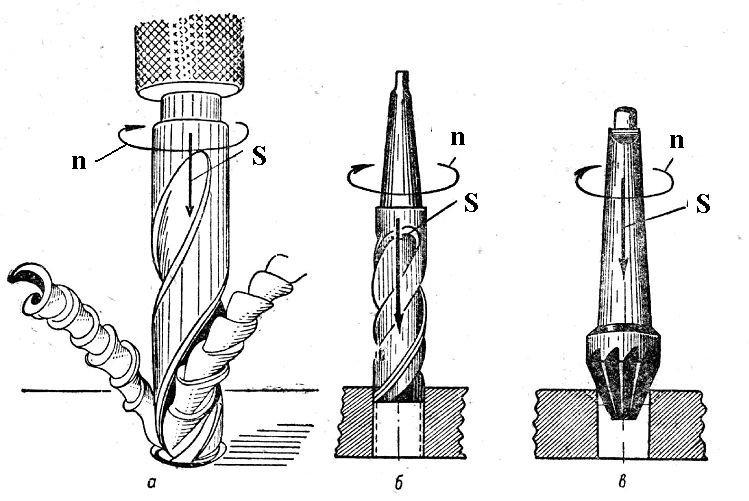

Одним из основных инструментов, применяемых при обработке отверстий в металлических деталях, является зенкер. С его помощью увеличивают диаметр, улучшают качество боковых поверхностей отверстия, также удаётся получить более высокий класс точности.

Зенкерование, а именно так называется эта операция, созвучно зенкованию, что может ввести неспециалиста в заблуждение. Разница между этими двумя категориями тоже будет объяснена в данной статье.

Зенкер. Назначение и виды инструмента

Зенкер – инструмент, предназначенный для получистовой обработки металла. Внешне представляет собой металлический вал с режущими поверхностями, напоминающий сверло. Он создан специально для металлообрабатывающей промышленности. Выпускается по ГОСТ 12489-71, ГОСТ 3231-71 или ТУ 2-035-923-83 в соответствии с разновидностью устройства.

Скачать ГОСТ 12489-71

Скачать ГОСТ 3231-71

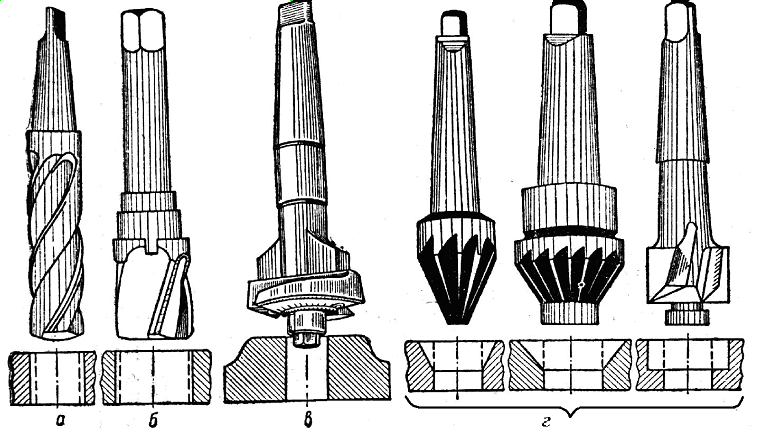

Зенкеры подразделяются: По типу закрепления в патроне станка:

- хвостовые;

- насадные.

По особенностям конструкции:

- цельные;

- сборные;

- сварные;

- с твердосплавными пластинами и без них.

По геометрической форме:

- цилиндрические;

- конические;

- обратные.

По направлению ленточек и канавок:

- правого вращения;

- левого вращения.

Цельные хвостовые зенкеры наиболее похожи на свёрла, но отличаются наличием большего количества режущих кромок. В их поперечном сечении насчитывает от 3 до 6 таких острых зубчиков. Для изготовления применяется быстрорежущие инструментальные стали Р9, Р18, а также легированные пластины с повышенной твёрдостью и износоустойчивостью ВК4, ВК6, ВК8, Т15К6. Допустимая скорость резания у моделей с твердосплавными вставками выше, что увеличивает их КПД.

Насадные зенкеры не имеют хвостика и крепятся с помощью оправки, для чего в теле инструмента предусмотрен паз.

В их поперечнике строго 4 зубца. Сама насадка иногда комплектуется съёмными рабочими лезвиями из твёрдых сплавов. Фиксируются резаки клиньями, и могут заменяться по мере надобности.

Конический зенкер похож на бур, рабочая часть инструмента сужается к его концу. Применяется для обработки наклонных круговых поверхностей. Изготовляются из легированной стали и металлокерамики.

Ленточки сверла-зенкера могут быть закручены в разных направлениях, соответственно выделяют профили правого и левого вращения. Зенкеры левого вращения применяются в токарных полуавтоматах, осуществляющих подачу материала с правой стороны.

Выбор разновидности зенкера напрямую обусловлен размером отверстия в заготовке и её материалом. При диаметре до 12 мм работают цельными зенкерами, начиная от 20 мм – зенкерами-насадками и инструментом со вставными легированными лезвиями. Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

Когда требуется сделать более гладкие и крупные отверстия в станок устанавливаются комбинированные модели, где может быть до восьми острых зубчиков, при этом данные зенкеры опционально комбинируются со сверлами, развертками и другими сверлильно-режущими инструментами.

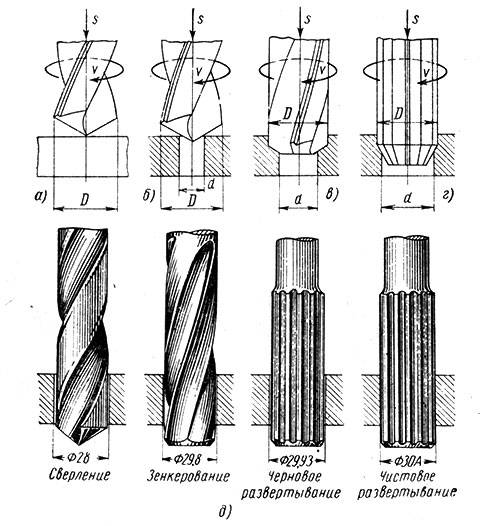

Отличие зенкерования от смежных операций

Зенкерование сходно с развёртыванием отверстий, режущие кромки инструмента снимают лишний материал со стеноктия, уменьшают шероховатость и увеличивают диаметр. Это получистовая операция, что значит, за ней следует ещё один этап обработки. Развёртывание – финишная процедура. Во время зенкерования устраняются дефекты сверления, штамповки и литья. В процессе можно немного откорректировать привязку, добиться лучшей соосности для будущего соединения. Точность удаётся повысить до 5, а иногда даже до 4-го класса.

При установке режима резания нужно помнить, что толщина удаляемого металла при зенкеровании равна половине припуска для заданного диаметра отверстия. Если сравнивать со сверлением, то подачу можно сделать больше в 1,5-2 раза, а скорость оставить такой же. Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Конкретные параметры резания рассчитываются по формулам, приводимым в нормативной литературе.

Так как зенкер обладает большей в сравнении со сверлом жёсткостью, из-за повышенного числа острых выступов, возрастает точность направления движения, а также качество обработки, гладкость и чистота поверхности. Для сравнения сверление даёт шероховатость 20 мкм и квалитеты 11–12, зенкерование – шероховатость 2,5 мкм, квалитеты 9–11, а развёртывание – шероховатость 0,25-1,25 мкм и квалитеты 6–9. Квалитетом называют точность изготовления детали, с увеличением его значения допуски растут, а точность падает. Если технологическим процессом для обработки изделия требуется и зенкерование и развёртка, то они производятся за одну установку и выверку заготовки на станке.

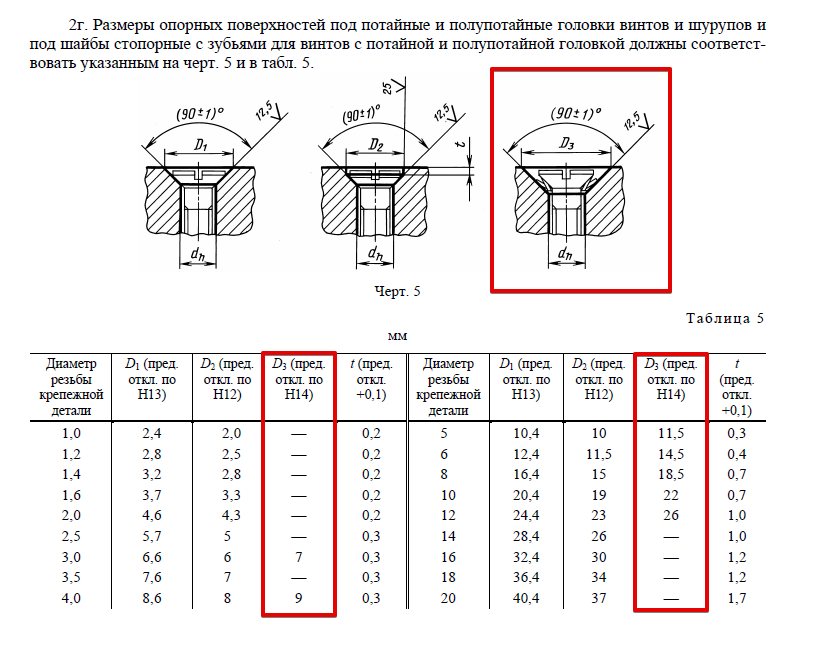

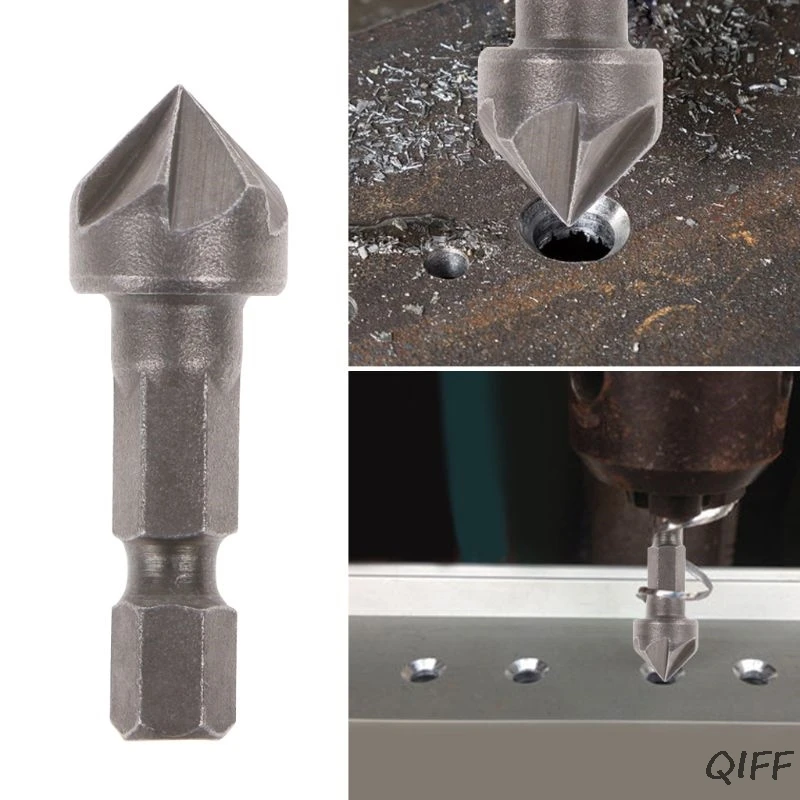

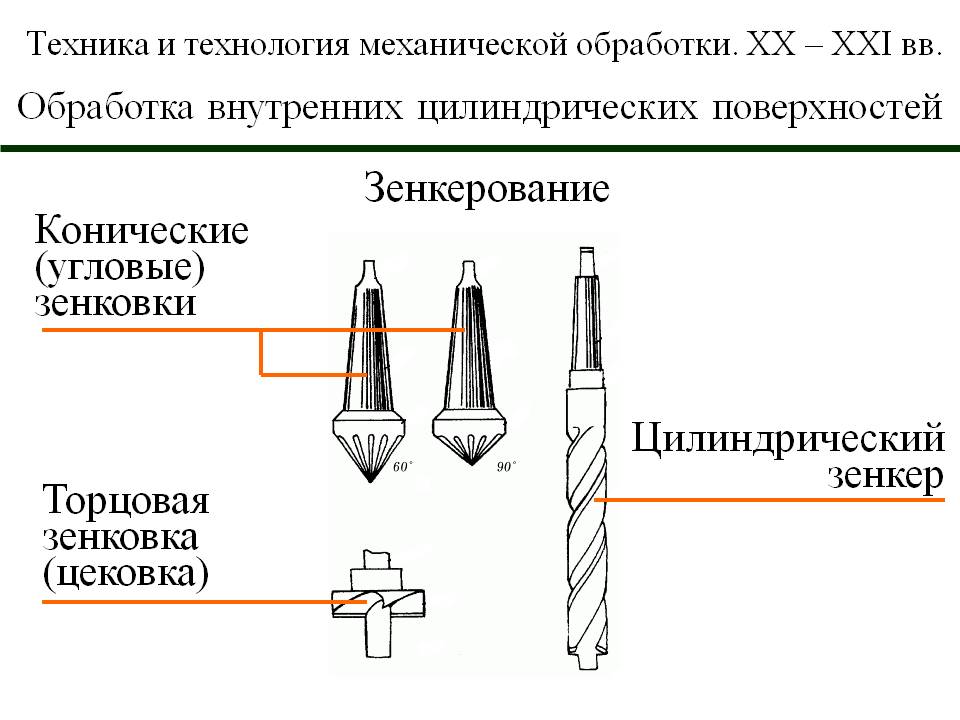

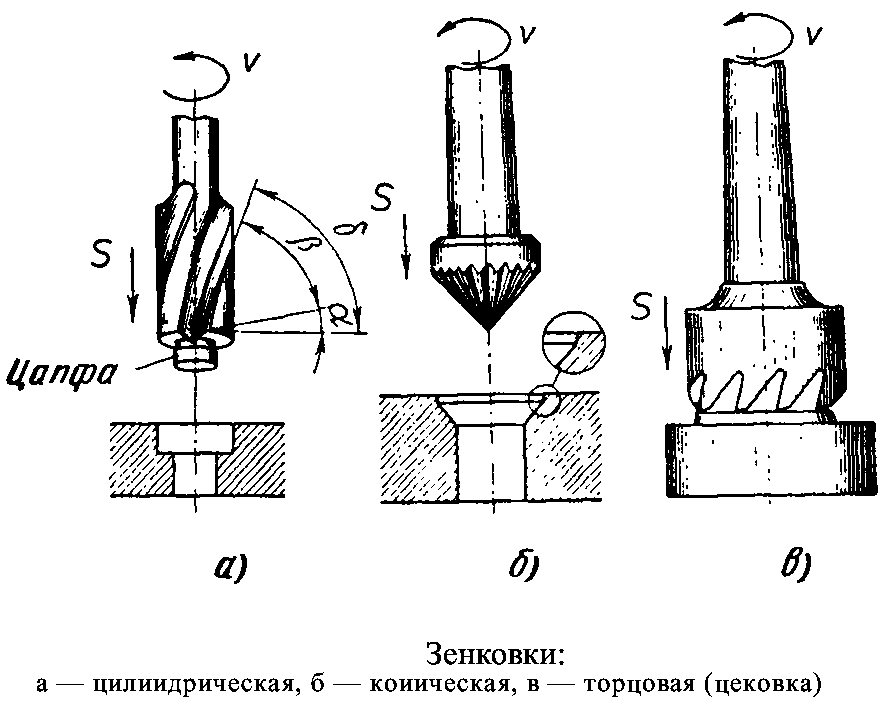

Зенкование и зенкерование нередко путают из-за похожести названий. На самом деле, зенкование имеет совершенно иную цель, и для него используется отличный инструмент, название которому зенковка.

При этом виде обработки создаются углубления для размещения крепежа заподлицо с поверхностью детали. Помимо снятия фасок, зенковку применяют для вырезания углублений конической формы. Ещё одним назначением будет зачистка и обработка выемок перед монтажом крепежа, это делается при помощи плоских или же торцевых зенковок, именуемых ещё цековками, что более грамотно.

Наибольшее распространение на рынке получили конические зенковки с рабочими углами в 90 и 120º, которыми создаются углубления, чтобы прятать шляпки болтов и винтов. В металлообрабатывающей промышленности находят своё применение и зенковки с плоским кончиком, служащие для зачистки выемок под крепежные элементы. Устанавливают зенковки в те же станки, что и другой инструмент для обработки отверстий для крепежа.

Как зенкеровать металл правильно

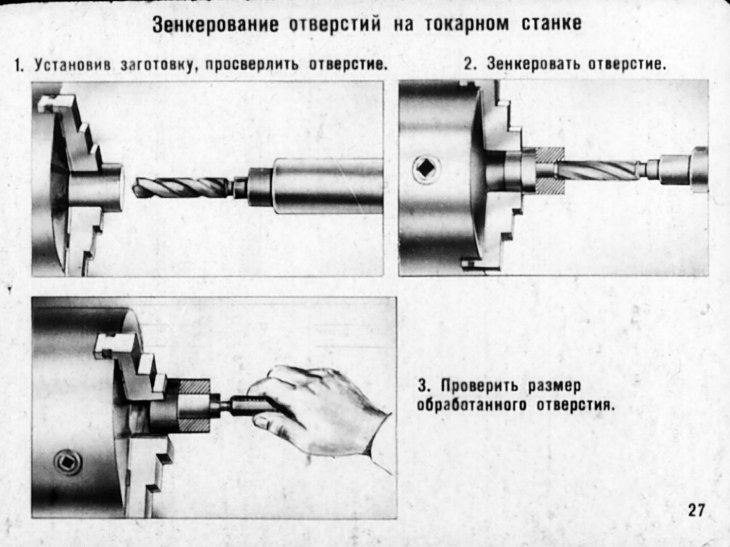

Если мастер-любитель может взять для зенкерования сверло и дрель, то в условиях промышленности для этого могут использовать следующее станки:

- сверлильные;

- токарные;

- расточные;

- фрезерные;

- агрегатные.

Процесс зенкерования проходит в строгом соответствии с технологией, общие моменты в которой можно описать в виде следующих рекомендаций:

- В литых деталях с неравномерным запасом на последующую металлообработку необходимо расточить отверстие на глубину 5–10 мм для правильного направления движения режущего инструмента.

- Для операции зенкерования отверстий оставляется припуск 1–3 мм в зависимости от итогового диаметра.

- Зенкерование стальных изделий не обходится без охлаждения специальными масляными растворами. При работе с чугуном, а также цветметом оно не является обязательным.

- Оптимальный вариант зенкера и режим работы подбирают с учётом необходимого диаметра отверстия, точности обработки, её глубины, металла детали и опций производственного станка.

- Крепление режущего инструмента должно стыковаться с тем слотом, что есть на рабочей станции.

- В случае, когда предполагается чистовая обработка развёрткой, то при зенкеровании часть припуска, от 0,15 до 0,3 мм оставляют для дальнейшей работы.

- Для обработки изделий из закалённых и легированных сталей используют зенкеры с твердосплавными вставками диаметром 14-50 мм и 3-4 зубчиками.

- При обработке цветных металлов и сплавов железа с высоким содержанием углерода в дело идут перовые зенкеры.

- Инструментом из быстрорежущей стали обрабатывают изделия из обычной конструкционной стали. При отверстиях более 40 мм оснастку дополняют насадками с диаметром 32–80 мм.

Несоответствие процесса установленной технологии часто выступает причиной брака. При большом износе инструмента получившееся отверстие будет меньше, чем по проекту. Когда мастер завысил подачу, или на зубья зенкера налипли отходы, чистота обработки может не удовлетворять качеству. Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Другие дефекты: часть поверхности не обработана, полученный диаметр больше требуемого, являются следствием неправильного выбора зенкера или его неправильной установки.

Развёртывание для обеспечения максимальной точности поверхности

Точность деталей определяется через такие понятия как класс и квалитет. Второе сейчас более употребимо, т. к. даёт более точную информацию о допустимых допусках несоответствия размеров. Между тем система классов всё ещё продолжает жить в профессиональной среде, используется квалифицированными кадрами на производствах. В отечественном машиностроении применяются только первые 9 классов по точности, и полезно знать каким квалитетам они соответствуют.

| Класс точности | Квалитет (отв./вал) | Допуск для Ø18-30 мм (отв./вал), мкм |

| 1 | 6/5 | 13/9 |

| 2 | 7/6; 7/7 | 21/13 |

| 2а | 8/7; 8/8 | 33/21 |

| 3 | 9/8; 9/9 | 52/33 |

| 3а | 10/10 | 84/84 |

| 4 | 11/11 | 130/130 |

| 5 | 12/12 | 210/210 |

| 7 | 14/14 | 520/520 |

| 8 | 15/15 | 840/840 |

| 9 | 16/16 | 1300/1300 |

Пропущен 6-й класс точности, т. к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

к. он используется крайне редко. Установлен он для неответственных несопрягаемых поверхностей. Система допусков зафиксирована в ГОСТ 11472-69, ГОСТ 7713-62 и других.

Скачать ГОСТ 7713-62

Скачать ГОСТ 11472-69

Максимальная точность получаемых отверстий зависит от способа их обработки и применяемого инструмента. Зенкерование и развёртывание имеют разный показатель максимально возможного квалитета и класса. Обычно эти операции выполняются последовательно одна за другой.

Сначала деталь зенкеруют, с боковых поверхностей отверстия удаляется лишний материал, правятся возможные незначительные отклонения его расположения. Главное чего удаётся добиться на этом этапе – уменьшить неровность стенок. Достижимый результат – 4-й класс точности и 11 квалитет.

Далее деталь обрабатывают с помощью развёртки, работа может проводиться на тех же самых станках. Инструмент, так же как и зенкер, сделан из легированной стали и оснащён твёрдыми сплавами, количество зубьев у него увеличено.

Зубья у развёрток чаще прямые. Винтовые используются для обработки отверстий с пазами, закручивание профиля инструмента берут противоположным направлению резания, для того чтобы его не затягивало в отверстие. Режущие выпуклости расположены на стержне развёртки неравномерно с тем, чтобы исключить влияние неоднородности металла заготовки. Наличие вкраплений с отличной плотностью изменяет нагрузку на контактирующий зуб, и при отсутствии у них разбежки, на этом месте появиться местное углубление или выпуклость.

По той причине, что развёртка срезает при обработке меньше металла, она не используется для исправления направления отверстия, подобное просто не рационально. Следовательно, перед чистовой операцией развёртывания должна идти более грубая обработка, зенкерование или растачивание.

Чтобы достичь высоких показателей качества нужно обеспечить чёткую соосность обрабатываемого отверстия и инструмента. Выполнение сразу после зенкерования на том же станке помогает избежать погрешностей при переустановке заготовки в патроне. Детали с отверстиями 2-го класса точности правильно обрабатывать за 2 прохода, первый – черновой развёрткой, второй – чистовой. Величина припуска для первого раза – 2/3 общего значения. Резак для такой менее требовательной процедуры – это отшлифованная и откалиброванная потерявшая размер развёртка.

Резюмируя, стоит отметить, что зенкерование – обособленная операция по обработке отверстий в металлических изделиях, отличная от развёртки, и не имеющая практически ничего общего с зенкованием. Главное назначение зенкера – уменьшить шероховатости стенок отверстия и увеличить точность выполнения отверстия.

Выбор конкретного зенкера осуществляется в зависимости от диаметра отверстия, степени обработки и материала заготовки.

Режим работы станка и другие необходимые данные – расчётные величины, которые отображаются в рабочих чертежах изготовляемых деталей. Отступление от этих величин и общей технологии зенкерования является одной из основных причин возникновения производственного брака. В качестве финишной операции зенкерование используется довольно редко, только при пониженных требованиях к точности, при классе ниже 4-го. На рынке продаётся множество зенкеров с разными характеристиками, оптимизированными для работы в разных условиях, под разный металл и диаметры отверстий.

суть технологии и правила проведения

СОДЕРЖАНИЕ

- Суть зенкования

- Отличия зенкования от зенкерования

- Виды и конструкция зенковок

- Конические зенковки

- Цековки (цилиндрические зенковки)

- Сферы применения зенкования

- Правила зенкования

- Дефекты зенкования

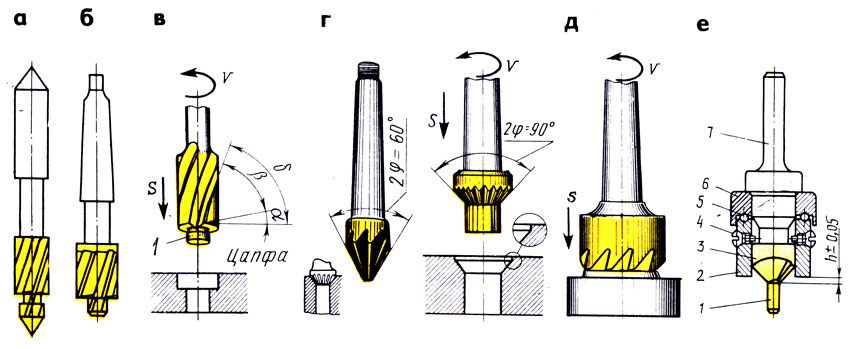

Зенкование – это процесс обработки края отверстий особым инструментом, необходимый для создания посадочного места под крепеж. Нередки ситуации, когда даже опытные специалисты путают зенкование и зенкерование, хотя эти операции, несмотря на схожесть в названии, отличаются.

Применяется эта процедура в станкостроении и машиностроении. В нашей статье мы расскажем об основных особенностях и параметрах зенкования, разберем устройство зенковок и возможные дефекты.

Суть и задачи зенкования

Зенкование и сверление можно расценивать как взаимосвязанные процессы, так как зенкование чаще всего осуществляется при наличии уже имеющегося отверстия. Но иногда такой инструмент, как зенковка, необходим для того, чтобы сделать углубление на цельной поверхности. Этот специальный резец конической формы может быть представлен в разных вариантах конструкции.

Но иногда такой инструмент, как зенковка, необходим для того, чтобы сделать углубление на цельной поверхности. Этот специальный резец конической формы может быть представлен в разных вариантах конструкции.

Работать с ним несложно. Необходимо поместить его в нужное место и постепенно начать снимать фаску с отверстия. Процесс должен длиться до тех пор, пока углубление не достигнет заданных размеров. При этом очень важно отслеживать центровку режущего элемента и отверстия: полученная соосность должна быть исключительно точной. Любые отклонения от идеала будут способствовать смещению углубления по отношению к отверстию, в результате чего вход в нее шляпки винта будет затруднен или невозможен.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Технологическая последовательность процесса зенкования с целью получения углубления заданной конфигурации выглядит следующим образом:

- Необходимо снять размеры шляпки резьбового метиза, для которого предназначено будущее углубление.

Зафиксировать нужно не только высоту и диаметр, но и угол скоса для шляпок, сконструированных под потай.

Зафиксировать нужно не только высоту и диаметр, но и угол скоса для шляпок, сконструированных под потай. - Определиться с выбором подходящей зенковки и установить ее на сверлильном или токарном станке.

- Четко ориентируясь на соотношение осей, поместить напротив резца заготовку с отверстием.

- Выставить на станке требуемое количество оборотов. При отсутствии технической возможности оборудования самостоятельно подобрать нужные параметры.

- Осуществить процесс зенкования отверстия.

Читайте также: «Уровень качества сварного шва: методы контроля»

В результате выполнения данного вида работ можно решить следующие задачи:

- Получить конусообразные или цилиндрические углубления в уже существующих отверстиях.

- Сформировать в зоне отверстий плоскости опорного назначения.

- Сформировать углубления, необходимые для того, чтобы скрыть отдельные элементы резьбового крепежа.

- Получить каналы со снятой внутри фаской.

Специфика процесса зенкования может быть связана с особенностями конструкции резца, свойствами металла подлежащего обработке, и цели, которая преследуется в ходе выполнения данной операции.

Например:

- При обработке деталей из чугуна или твердых сплавов следует использовать в зоне выполнения работ специальную охлаждающую эмульсию.

- Рабочие обороты зенковки и вала двигателя должны быть одинаковыми. Скорость оборотов инструмента из быстрорежущей стали всегда меньше, чем скорость оборотов инструмента с твердосплавными напайками.

- Оформить выборку под потайную шляпку винта можно с помощью конического резца. Угол его торцевых ножей должен быть равен углу конуса шляпки.

- Процесс зенкования следует за зенкерованием и развертыванием. Это завершающий этап обработки отверстия.

Отличия зенкования от зенкерования

Несмотря на то что на слух эти понятия воспринимаются как созвучные, стоящие за ними операции нацелены на получение разных результатов. В процессе зенкования срезается слой металла достаточно большой толщины, так как для сокрытия фрагментов крепежа требуется оформить углубление соответствующего размера.

В процессе зенкования срезается слой металла достаточно большой толщины, так как для сокрытия фрагментов крепежа требуется оформить углубление соответствующего размера.

Читайте также: «Сварка нержавейки электродом»

С помощью этой процедуры можно также выбрать фаски. В процессе зенкерования металл снимается тонким слоем и в небольшом количестве. В данном случае требуется обработать внутреннюю поверхность отверстия так, чтобы его форма была идеальной и точно соответствовала заданным параметрам.

Виды и конструкция зенковок

Зенкование осуществляется инструментом, который называется зенковка. Это осевые многолезвийные режущие инструменты, виды которых определяются в соответствии с несколькими признаками.

Исходя из конфигурации режущей части выделяют:

- Цилиндрические зенковки.

- Конические зенковки.

- Торцовые зенковки.

Исходя из диаметра:

- От 0,5 до 1,5 мм – простые.

- От 0,5 до 6 мм – с предохранительным конусом или без него.

- От 8 до 12 мм – с конусным хвостовиком.

В специальной литературе можно встретить описание двух видов зенковок: конических и цилиндрических (цековок). Каждый вид имеет четкую характеристику, зафиксированную соответствующим ГОСТом. Конические зенковки должны отвечать требованиям ГОСТ 14953-80, а цилиндрические, которые в стандарте именуются цековками, — ГОСТ 25751-73.

Конические зенковки

Их рабочая часть имеет форму конуса. Используют его в процессе зенкования опорных поверхностей и центровых отверстий. Также конические зенковки применяются для снятия фасок, поэтому их иногда называют фаскосъемниками. Номенклатура этого широко применяемого инструмента стандартизирована и описана в соответствующем ГОСТ «Зенковки конические. Технические условия».

На основе указанного стандарта выпускается 11 типов зенковок, среди которых 7 предназначены для обработки конических опорных поверхностей, а 4 представляют собой центровочный инструмент.

Читайте также: «Дуговая сварка в защитном газе: суть процесса»

Для зенкования уже подготовленных отверстий выбираются центровочные зенковки диаметром до 8 мм. Если требуется создать коническую опорную поверхность, диаметр отверстий должен быть 1,6–25 мм. Зубья зенковок, на основании стандарта, располагаются радиально, поэтому их передний угол должен соответствовать нулевому значению.

Если требуется создать коническую опорную поверхность, диаметр отверстий должен быть 1,6–25 мм. Зубья зенковок, на основании стандарта, располагаются радиально, поэтому их передний угол должен соответствовать нулевому значению.

Цековки (цилиндрические зенковки)

В соответствии с положениями по ГОСТ 25751-73 цековка представляет собой «осевой многолезвийный инструмент для обработки цилиндрического и (или) торцевого участка отверстия заготовки». Для зенкования этот инструмент применяется, когда необходимо обработать углубление под головки винтов и болтов, которые будут откручиваться с применением ключа-шестигранника, под гайки шестигранной формы с шайбами и без шайб, под цилиндрические и полукруглые головки винтов со шлицем.

Во всех конструкциях цековок присутствует направляющая цапфа. С ее помощью можно избежать радиальных биений в процессе зарезки, в результате чего сохраняется четкая форма отверстия и режущие кромки не крошатся. Этот элемент конструкции может быть как постоянным, так и подлежащим замене после длительной эксплуатации.

Читайте также: «Контактная сварка»

К конструктивной особенности цековки можно отнести ее обратную конусность. По направлению к хвостовику равномерно уменьшается ее диаметр. Если инструмент изготовлен из быстрорежущей стали, уменьшение происходит по всей длине рабочей части и соответствует показателям 0,08–0,16 мм на 100 мм длины. Для цилиндрических зенковок с твердосплавными вставками диаметр уменьшается по длине пластины и показатели соответствуют величине 0,05–0,10 мм.

В соответствии с ГОСТом выпускаются четыре типа цековок, каждый из которых предполагает свой вид цапфы. Их установка происходит в соответствии с имеющимися конструктивными особенностями. Данные инструменты для зенкования имеют на главной режущей поверхности четыре зуба.

Сферы применения зенкования

Зенкование является составной частью процесса сборки металлоконструкций, изготовления станков и механизмов. Зенковки могут использоваться на станках:

- расточных;

- сверлильных;

- фрезерных;

- агрегатных;

- токарных и токарно-револьверных.

Процедуру зенкования можно отнести к этапу предварительной чистовой обработки. Она выполняется на низких оборотах станка. После ее окончания отверстия, как правило, подлежат развертке. Соответствующие виды зенковок, представляющие собой инструменты обратного типа, используются для снятия и обработки фасок в отверстиях, добраться до которых сложно из-за их месторасположения.

Правила зенкования

Зенковки устанавливаются на токарных и сверлильных станках. Патрон, в который они помещаются, должен находиться в исправном состоянии, иначе в результате биения резца качественно оформить углубление не удастся.

Существуют определенные правила работы с инструментом для зенкования. Необходимо:

- Правильно выбирать режущий инструмент. Для того чтобы выполнить конус с существенным заглублением, нужно взять зенковку с продолговатым телом и направляющей цапфой. Небольшие углубления оформляются конусным инструментом. Если в работе находится твердосплавный материал, следует применять зенковки с твердосплавными напайками.

- Следить за тем, чтобы диаметр режущего элемента соответствовал размеру углубления. Это обеспечит соответствие глубины и угла конуса заданным значениям.

- Ориентироваться на указанную в технической документации скорость вращения резца. Несоблюдение данного требования будет способствовать перегреву рабочей части и приведет к износу кромок.

- При работе с чугунными заготовками и изделиями из твердых сплавов с помощью специальных эмульсий отводить из рабочей области лишнее тепло.

- Производить четкую центровку инструмента относительно центра отверстия.

Читайте также: «Сварка медных проводов: разбираемся в технологии»

Особенности изготовления деталей указываются в сопроводительной технической документации. Здесь должна содержаться информация о рекомендуемом режиме использования оборудования и специфике технологического процесса. Процесс зенкования должен проходить в соответствии с рабочими чертежами.

Заданные значения обозначаются с помощью латинских цифр и прописных и букв латинского алфавита, которые могут быть как прописными, так и заглавными. Расшифровка этих обозначений выглядит следующим образом:

- d1 – диаметр канала;

- d2 – диаметр зенкования;

- L1 – длина цилиндрического канала;

- L3 – глубина зенкования;

- L4 – глубина фаски;

- j – величина центрального угла зенкования;

- α (альфа) – угол фаски.

Технология зенкования и развертывания должна четко соответствовать техническим указаниям. Это позволит избежать брака и обеспечить результат соответствующего качества.

Дефекты зенкования

|

Дефект зенкования |

Причина дефекта |

Способ предупреждения дефекта |

|

Некачественная обработка, наличие задиров на поверхности отверстия. |

Попадание стружки под зубья. |

Использовать для обработки отверстия в стальной заготовке специальную смазывающе-охлаждающую жидкость. |

|

Перекос отверстия |

Ошибки, допущенные на стадии установки заготовки на столе станка. |

Заготовку необходимо крепить на столе станка очень прочно. Она должна быть правильно расположена относительно оси рабочего инструмента. |

|

Зенкованая часть не соответствует заданным размерам. |

Неправильно выбран диаметр штифта зенковки. Он меньше, чем диаметр отверстия. |

Уделять внимание процессу подбора инструмента и следить за тем, чтобы диаметр штифта зенковки совпадал с диаметром обрабатываемого отверстия. |

|

Глубина отверстия, обработанного зенковкой, не соответствует заданным параметрам. |

Дефект может возникнуть в результате невнимательности работника. |

Следует ответственно подходить к изучению технической документации и внимательно измерять глубину отверстия в процессе зенкования. Недостаточная длина может быть увеличена в процессе доработки. Превышение этого показателя относится к дефектам, которые невозможно исправить. |

Постепенно приемы механической обработки отверстий уходят в прошлое. Сегодня зенкерование, зенкование и развертывание выполняются с помощью высокотехнологичных термических и лазерных технологий. Процесс резки осуществляется гидроабразивными способами, обеспечивающими высокие показатели точности и скорость раскроя.

Читайте также: «Технология сварки сталей»

Но при отсутствии дорогостоящего современного оборудования зенкование можно провести вручную. При наличии соответствующих навыков и старания результат также может быть очень качественным.

Зенкование

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

зенкерных отверстий в печатных платах | Sierra Circuits

Что такое зенковка и раззенковка отверстий в печатных платах?

Зенковка — это конусообразное отверстие, которое вырезается или просверливается в ламинате печатной платы. Это коническое отверстие позволяет вставить винт с плоской головкой в просверленное отверстие. Зенковки предназначены для того, чтобы болт или винт оставались спрятанными внутри с выровненной поверхностью доски.

Коническое зенкерное отверстие в печатной платеСверление с цековкой включает создание отверстия с плоским дном. Стороны этих отверстий параллельны и вертикально прямые. Цилиндрическая цековка позволяет винту с шестигранной головкой проходить под просверленным отверстием. Это отверстие является увеличенной версией коаксиального отверстия.

Цилиндрическое расточенное отверстиеКогда использовать зенковку и расточенные отверстия

Зенкованные отверстия применяются в компактных конструкциях, где пространство является критическим ограничением. Плоская поверхность позволяет увеличить площадь поверхности. Они в основном используются в плотно прилегающих, компактных приложениях для повышения гибкости и обеспечения пространства для установки. Например, они встроены в смартфоны и смарт-часы.

Плоская поверхность позволяет увеличить площадь поверхности. Они в основном используются в плотно прилегающих, компактных приложениях для повышения гибкости и обеспечения пространства для установки. Например, они встроены в смартфоны и смарт-часы.

Отверстия с зенковкой обеспечивают достаточно места для крепления гнезд. Они являются подходящим выбором, когда ваш дизайн требует надежного крепления, а не экономии места и ровной поверхности. Эти отверстия можно использовать в стиральных машинах и других электронных устройствах, где основной задачей является надежное крепление.

Винты для вставки в отверстие с зенковкойТребования к сверлению для зенковки и зенковки

Зенковка

Конические зенкерные отверстия требуют большой точности для установки винтов с плоской головкой. Эти типы отверстий просверливаются в печатной плате, поэтому определение правильного угла имеет жизненно важное значение. Для создания зенкеров доступен широкий ассортимент сверл с разными углами. Как правило, наиболее часто применяемые углы составляют 82° и 90°. Хотя другие углы, такие как 60 °, 100 °, 110 ° и 120 °, также могут быть включены в соответствии с требованиями проекта. Важно, чтобы угол большего отверстия совпадал с коническим углом крепежной детали.

Как правило, наиболее часто применяемые углы составляют 82° и 90°. Хотя другие углы, такие как 60 °, 100 °, 110 ° и 120 °, также могут быть включены в соответствии с требованиями проекта. Важно, чтобы угол большего отверстия совпадал с коническим углом крепежной детали.

Глубина зенковки зависит от диаметра основного отверстия и угла зенковки. Если главный диаметр остается неизменным, глубина изменяется обратно пропорционально углу погружения.

Поперечное сечение зенкерного отверстияДля создания идеального зенкерного отверстия необходима следующая информация:

- Угол сверления.

- Диаметр зенковки или основного отверстия и стандартный диаметр сквозного или основного отверстия.

- Сторона, требующая зенковки.

- Глубина отверстия.

- Должны ли отверстия быть с покрытием или без покрытия.

Зенковка

Стороны зенковки параллельны друг другу и не требуют сужения. Следовательно, дизайнерам не нужно указывать угол для его изготовления.

Детали, необходимые для изготовления зенковки:

- Основной диаметр или конечный диаметр отверстия на поверхности.

- Глубина сверления зенковки.

- Там, где необходимо просверлить отверстие, вверху или внизу.

- Готовый диаметр вала.

- Должны ли отверстие и вал быть покрыты или не покрыты.

Символическое обозначение

Отверстие с зенковкой обозначается буквой «V» с числовым значением диаметра рядом с ней. Этот символ выбран, потому что вид сбоку на отверстие напоминает букву «V». Ниже вы можете увидеть пример символа зенковки, где диаметр сквозного отверстия указан как 0,25 мил, а диаметр и угол зенковки — 0,50 мил и 82° соответственно.

Символ зенковки Зенковка имеет форму квадрата, открытого сверху. Указываются диаметр сверления, глубина и диаметр цековки. Если толщина материала под расточенным отверстием значительна, важно указать толщину материала, а не глубину отверстия.

Здесь показаны два вида символов цековки. На обоих изображениях вы можете видеть, что основной диаметр 0,375 мил , диаметр цековки 0,562 , а глубина сверления 0,312 мил .

Зенковка Vs.

| Характеристики | Зенковка | Зенковка |

|---|---|---|

| Форма | Коническое отверстие | Цилиндрическое отверстие с плоским дном |

| Уголок | 82°, 90°, 60°, 100°, 110° и 120° | Угол не требуется |

Как сверлить отверстия с зенковкой и направляющие отверстия

Зенковка и пилотные отверстия в древесине и металле. В этом руководстве «Сделай сам» вы узнаете, что такое пилотное отверстие и почему вы должны использовать его, чтобы предотвратить расщепление древесины при вкручивании шурупов и позволить вам ввинчиваться в металл. Кроме того, узнайте, как просверлить отверстия с потайной головкой для креплений и головок шурупов, чтобы они уходили под поверхность закрепляемого материала, чтобы предотвратить заедание и позволить заполнить головки шурупов и скрыть их.

Кроме того, узнайте, как просверлить отверстия с потайной головкой для креплений и головок шурупов, чтобы они уходили под поверхность закрепляемого материала, чтобы предотвратить заедание и позволить заполнить головки шурупов и скрыть их.

Что такое зенковка или потайное отверстие?

Зенковка заключается в увеличении и/или скашивании боковой стороны отверстия, чтобы можно было утопить любое данное крепление ниже поверхности этого потайного отверстия. №

После установки крепления потайное отверстие можно заполнить и отшлифовать, чтобы поверхность была абсолютно плоской без видимых следов крепления.

Что такое пилотное отверстие?

Пилотное отверстие — это предварительное отверстие, просверленное для облегчения прохождения более крупного предмета. В этом случае просверливается пилотное отверстие, чтобы можно было закрутить винт, облегчая его прохождение через древесину.

Поскольку диаметр направляющего отверстия меньше диаметра самого шурупа, резьба шурупа может врезаться в окружающую древесину, обеспечивая надежную фиксацию.

Некоторые пиломатериалы, особенно когда их разрезают на узкие или тонкие полосы, склонны к расщеплению при забивании гвоздями или шурупами. Просверливание пилотного отверстия и зенкерование предотвращает это.

Если в креплении, даже в гвозде, не нужно смещать столько древесины, сколько вы продавливаете ее через древесину, вероятность того, что она расколется, значительно ниже.

Из-за отверстия с зенковкой он может соскользнуть под поверхность дерева, вероятность того, что он расколется, мала, так как коническая форма нижней стороны головки шурупа касается верхней части дерева.

Зенковка направляющего отверстия

Как просверлить направляющее отверстие и зенковать головку винта

Измерьте диаметр винта, например, винт номер 8 имеет диаметр 3 мм от внешней резьбы к внешней стороне резьбы.

Сверление пилотного отверстия

Таким образом, разумный размер направляющего отверстия составляет 1 или 1,5 мм. Это по-прежнему позволит резьбе прорезать древесину, не раскалывая ее, и в то же время будет хорошо сцепляться с древесиной. Можно использовать шпатель или буравчик, чтобы обозначить точку, куда нужно поместить маленькое сверло.

Можно использовать шпатель или буравчик, чтобы обозначить точку, куда нужно поместить маленькое сверло.

Вставьте сверло в дрель или аккумуляторную дрель-шуруповерт и поместите кончик сверла на только что сделанную отметку.

Глубина зависит от того, какой материал вы сверлите (совет: чтобы знать, насколько глубоко вы сверлите, отметьте точку остановки на сверле изоляционной лентой):

- Мягкая древесина : Просверлите отверстие примерно до 1/2–3/4 общей длины винта или вставляемого крепления

- Твердая древесина : Просверлите отверстие до длины винта или чуть больше

- Бетон : Опять же, как и в случае с твердой древесиной, просверлите немного глубже, примерно на 1/4–1/2 дюйма больше, чем длина шурупа или крепления

- Винты и крепления заявленной глубины : “как написано на банке”. У рассматриваемого винта или крепления будет глубина отверстия, необходимая для его установки, указанная производителем на упаковке

Пилотные отверстия почти всегда используются в металле, поскольку большинство шурупов, даже обычных саморезов, не могут пробиться сквозь них. Зенковка используется также для того, чтобы головка винта находилась на одном уровне с поверхностью или ниже нее.

Зенковка используется также для того, чтобы головка винта находилась на одном уровне с поверхностью или ниже нее.

Это отличная идея, например, при креплении к бетонной перемычке просверлить ряд направляющих отверстий, одно через другое и каждый раз немного увеличивая их, пока не будет достигнут требуемый размер отверстия.

Попытка просверлить очень большое отверстие как в бетоне, твердой кладке, так и в металле быстро затупит сверло, так как резка (сверление) с большой площадью поверхности намного сложнее, чем с маленькой.

Набор сверл — можно приобрести в нашем магазине

Сверление зенковки или отверстия с потайной головкой

Для этой работы доступны зенковки. Как упоминалось выше, идея зенковки заключается в том, чтобы погрузить головку винта или крепления под поверхность материала, к которому вы крепите.

На самом деле у этого есть две цели, во-первых, чтобы головка винта не цеплялась и не зацеплялась за что-либо, напр. в случае привинчивания полок в шкафу вы не хотите, чтобы головки винтов спереди заедали и зацепляли дверцу шкафа при закрытии.

Зафиксировать нужно не только высоту и диаметр, но и угол скоса для шляпок, сконструированных под потай.

Зафиксировать нужно не только высоту и диаметр, но и угол скоса для шляпок, сконструированных под потай.