Как выбрать зенковку по винт с потайной головкой

Зенковка коническая – инструмент для образования конусообразного углубления на входной части отверстия под крепежный элемент. Зенкерование отверстий позволяет скрыть потайные головки винтов, болтов, шурупов или заклепок заподлицо с поверхностью. Данная операция выполняется на низких оборотах металлообрабатывающего станка или ручной дрели.

Изготовление зенковок регламентируется ГОСТ 14953-80 и зарубежными стандартами DIN 334, DIN 335 и др. Основная характеристика инструмента – диаметр и угол конуса при вершине. По отечественному стандарту инструмент выпускается с углом 60°, 90°, 120° и наружным диаметром от 5 до 80 мм. Угол конуса режущей части зенкера соответствует определенному профилю головки метиза.

Винты и шурупы с потайными головками 90° наиболее распространены в нашей стране, тогда как, например, в Америке чаще встречаются дюймовый крепеж с конусом головки 82° (резьба UNC, UNF).

Как выбрать размер зенковки?

Чтобы винт идеально сел в потай, важно правильно подобрать конусный зенкер под головку метиза и зенковать отверстие на точную глубину, равную высоте головки. Угол инструмента должен соответствовать углу конуса головки, а его диаметр – диаметру головки. Если взять слишком большой зенкер, головка будет утопать в «кратере» отверстия, а если меньший, то она будет выступать над плоскостью, что тоже выглядит не эстетично.

В стандарте ГОСТ 12876-67 прописаны размеры опорных поверхностей под крепежные детали с потайными и полупотайными головками. На основании этих данных мы составили таблицу, которая поможет быстро определить какая зенковка подойдет для того или иного диаметра резьбы винта.

Таблица 1. Размер зенковки под головку винта (с учетом допусков).

|

Диаметр резьбы d, мм |

Стандартные размеры головки |

Диаметр зенковки, мм |

Предельные отклонения, мм |

||||

| Диаметр, мм | Высота, мм | D1 (по h23) | D2 (по h22) | D3 (по h24) | |||

| 3.8 | 1.2 | 4.3 |

4. 6 6

|

4.3 | - | ||

| 2.5 | 4.7 | 1.5 | 5.6 | 5.7 | 5 | - | |

| 3 | 5.6 | 1.65 | 6.3 | 6.6 | 6 | 7 | |

| 3.5 | 6.5 | 1.93 | 7.3 | 7.6 | 7 | - | |

| 4 | 7.4 |

2. 2 2

|

8.3 | 8.6 | 8 | 9 | |

| 5 | 9.2 | 2.5 | 10.4 | 10.4 | 10 | 11.5 | |

| 6 | 11 | 3 | 12.4 | 12.4 | 11.5 | 14.5 | |

| 8 | 14.5 | 4 | 16.5 | 16.4 | 15 | 18.5 | |

| 10 | 18 | 5 |

20. 5 5

|

20.4 | 19 | 22 | |

| 12 | 21.5 | 6 | 24.0 | 24.4 | 23 | 26 | |

| 14 | 25 | 7 | 28.0 | 28.4 | 26 | - | |

| 16 | 28.5 | 8 | 31.0 | 32.4 | 30 | - | |

| 18 |

32. 5 5

|

9 | 35.0 | 36.4 | 34 | - | |

| 20 | 36 | 10 | 39.0 | 40.4 | 37 | - | |

Конические зенковки бывают двух основных видов:

с поперечным отверстием

Это конусообразный режущий инструмент, снабженный отверстием, проходящим через боковую сторону конуса. Отверстие образует на конусе две режущие кромки и является каналом для вывода стружки в процессе резки. Данный инструмент лучше всего подойдет для работы с деревом, пластиком и другими мягкими материалами. Его также целесообразно использовать для удаления заусенцев, оставшихся после предыдущей операции.

Это многолезвийный инструмент для работы по металлу, рабочая коническая часть которого состоит из 3 – 12 режущих кромок. Изготавливается из закаленной быстрорежущей стали. Чем больше диаметр конуса, тем больше у него режущих кромок. Хвостовая часть, с помощью которой он крепится в патроне, может быть цилиндрической, конической (конус Морзе) или шестигранной формы (бита).

Примечание: Зенковки следует отличать от зенкеров, так как этот металлорежущий инструмент предназначен для решения иных технологических задач, а именно, для улучшения качества поверхности просверленных отверстий.

Полезные советы Обновлено: 16.11.2020 15:38:35

Поставить оценку

Успешно отправлено, Спасибо за оценку!

Нажмите, чтобы поставить оценку

Отверстия под потай.

Зенкер, зенковка – что это такое и технология работы. Что такое зенкер, систематизация

Зенкер, зенковка – что это такое и технология работы. Что такое зенкер, систематизация Среди металлообрабатывающего инструментария, применяемого для создания отверстий, особое значение заслуживает зенковка и зенкер. С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

Терминология

– является многолезвийным инструментом для резки, используемая при обрабатывании отверстий в металлических деталях. После обработки получаются углубления конического/цилиндрического типа, можно создать опорную плоскость около отверстий, снять фаску на центровом отверстии.

Раззенковка отверстий – это вторичная подготовка готовых отверстий для размещения головок метизов – болты, винты, заклепки

– инструмент для резки с многолезвийной поверхностью. Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей.

А – сверление сверлом В – растачивание на токарном станке С – зенкерование зенкером D – развёртывание развёрткой E,F – цекование цековкой G – зенкование зенковкой H – нарезка резьбы метчиком

Зенкование отверстий – процесс возделывания верхней части проема, чтобы, например, снять заусенцы с края отверстия или создать углубления, чтобы спрятать шляпку заклепок либо шурупа и сравнять с поверхностью детали. Приспособление, используемое для этой задачи, называется зенковкой.

Виды зенкеров и зенковок

Производство режущего инструментария по металлу подчиняется основной категории стандартов страны (ГОСТ) и техническими регламентами использования готового изделия. На агрегатах с частичным автоматизированным управлением используют следующие типы зенкеров:

- Цилиндрические, с диаметрами от 10 до 20 мм. Этот комплект с лезвиями производится с напылением из износостойких элементов.

- Неделимые конические, от 10 до 40 мм. Вырабатываются из легированной стали с устойчивым к износу напылением. Подчиняется ТУ 2-035-923-83.

- Целые, в виде насадок, с поперечником от 32 до 80 мм. Регламентируется ГОСТ 12489-71.

- Конический либо насадной, подчиняются ГОСТ 3231-71. Отмечаются присутствием специальных пластин, получаемых из твердых сплавов железа.

Зенковка – это также средство с многочисленными лезвиями, но обладает явными отличиями от зенкера по сфере использования . Эти приспособления подразделяются на некоторые типы:

- Коническая зенковка. Имеет эксплуатируемую головку с угловым коэффициентом конуса в 60,90, 120 градусов. В основном реализовывается для возделывания оснований под крепеж и удаления фасок, то есть затупить острые грани. Регламентируется ГОСТ 14953-80 Е.

- Округленная зенковка (цилиндрическая). Приспособление может обладать округленным либо коническим концом, имея износостойкое покрытие основания.

В основном реализовывается в качестве обрабатывания опорных оснований.

В основном реализовывается в качестве обрабатывания опорных оснований.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении. Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней. Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов. Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

- Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Разновидности и предназначение зенковок

Зенковка напоминает вид сверла, которая используется для зенкования. Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Возделывание деталей зенковкой причисляется к получистовому методу, и осуществляется перед операцией развертывания.

По конструкции зенковки подразделяются:

- Округленные;

- Конические.

Под самостоятельной категорией выделяют зенковки, состоящие из твердых сплавов. Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

В структуру зенковок конусного типа укладываются хвостовик и эксплуатируемый элемент, с угловым показателем 60, 75, 90 и 120 градусов. Число зубьев варьируется в пределе 6 – 12 единиц, это зависит от поперечника инструмента. Чтобы обеспечить соосность возделываемого проема используется цапфа.

Округленная зенковка обладает устойчивым к износу напылением. Используется этот механизм для подреза фаски. По конструкции оно смахивает на сверло, но обладает большим количеством лезвий – от 4 до 10, все зависит от поперечника устройства. На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Чтобы обработать несколько проемов на равное углубление следует применять зенковку с держателями, включающее в свой состав различные ограничители. При обрабатывании изделия элемент реза устанавливается в державке и выходит из упора на величину, равную углублению проема.

Зенковки производятся из различных сортов сталей, включая твердосплавную.

Инструменты, выполненные из твердых сплавов, отлично подходят для обрабатывания деталей из металла, так как способны выдержать экстремальные нагрузки долгое время. Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

Для этого используются специальные эмульсионные составы.

Принцип зенкерования металлических изделий

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы. Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ. В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания. Учитываются факторы расположения отверстия и численность процессов.

- Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания. Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм. Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Скачать ГОСТ

Зенкование применяют для образования гнезда под головку потайного винта, заклепку, болт.

Инструмент и оборудование

Дрель (пневматическая или электрическая) или сверлильный станок, драчевый напильник, личной напильник, стальная линейка, угольник 90°, чертилка, кернер, молоток, спиральное сверло, конусная зенковка 90°, облицовочная зенковка, штангенциркуль.

Изделие — стальная плитка 114*20*10 мм (рис. 144).

1. Правильно и прочно закрепить изделие на сверлильном станке.

2. Просверлить сквозные отверстия.

3. Заменить сверло конусной зенковкой под 90° и вставить ее плотно в шпиндель.

4. Раззенковать отверстие на глубину 0,3 мм (рис. 145).

5. Заменить конусную зенковку облицовочной.

6. Раззенковать отверстия для винта с потайной цилиндрической головкой (рис. 146).

7. Раззенковать конусной зенковкой отверстия для винтов с потайной конической головкой (рис. 147).

При зенковании применяй в качестве смазки эмульсию. Глубину раззенкованного отверстия измеряй штангенциркулем с глубиномером.

Утвержден Комитетом стандартов, мер и измерительных приборов при Совете Министров СССР 28 апреля 1967 г. Дата введения установлена

01.01.69

Ограничение срока действия снято Постановлением Госстандарта СССР от 14 апреля 1983 г. № 1790

Издание 2006 г. с Изменением № 4, утвержденным в апреле 1983 г. (ИУС 7-83).

1. Настоящий стандарт распространяется на опорные поверхности под крепежные детали с диаметром стержня от 1 до 48 мм, изготовляемые по государственным стандартам.

Стандарт полностью соответствует СТ СЭВ 213-82.

2. Размеры опорных поверхностей

под шестигранные головки болтов и винтов, под шестигранные гайки с нормальным

размером под ключ и под шайбы должны соответствовать указанным на черт. и в табл. .

и в табл. .

Таблица 1

D (пред. откл. по Н15) | D 1 | |

13,5 | ||

1, 2. (Измененная редакция, Изм. № 4).

(Измененная редакция, Изм. № 4).

2а. Размеры опорных поверхностей под шестигранные головки болтов и винтов и шестигранные гайки с уменьшенным размером под ключ и под уменьшенные шайбы должны соответствовать указанным на черт. и в табл. .

Таблица 2

Диаметр резьбы крепежной детали | D (пред. откл. по Н15) | D 1 |

13,5 | ||

2б. Размеры опорных

поверхностей под увеличенные шайбы должны соответствовать указанным на черт. и в табл. .

Размеры опорных

поверхностей под увеличенные шайбы должны соответствовать указанным на черт. и в табл. .

Таблица 3

Диаметр резьбы крепежной детали | D (пред. откл. по Н15) | D 1 |

2в. Размеры опорных

поверхностей под цилиндрические и полукруглые головки винтов со шлицем и под

цилиндрические головки винтов с шестигранным углублением под ключ должны

соответствовать указанным на черт. и в

табл. .

Размеры опорных

поверхностей под цилиндрические и полукруглые головки винтов со шлицем и под

цилиндрические головки винтов с шестигранным углублением под ключ должны

соответствовать указанным на черт. и в

табл. .

Таблица 4

Диаметр резьбы крепежной детали | D (пред. откл. по Н14) | D 1 | t (пред. откл. по Н14) | t 1 (пред. откл. по Н14) | t 2 (пред. откл. по Н14) | t 3 (пред. откл. по Н14) |

13,5 | ||||||

18,5 | 12,5 | |||||

17,5 | 10,5 | |||||

19,5 | 11,5 | |||||

21,5 | 25,5 | 12,5 | 16,5 | |||

23,5 | 27,5 | 13,5 | 17,5 | |||

25,5 | 30,5 | 14,5 | 19,5 | |||

28,5 | 33,5 | |||||

Примечание. Размеры t 1

и t 3

даны для винтов с

нормальными или легкими пружинными шайбами по ГОСТ 6402-70.

Размеры t 1

и t 3

даны для винтов с

нормальными или легкими пружинными шайбами по ГОСТ 6402-70.

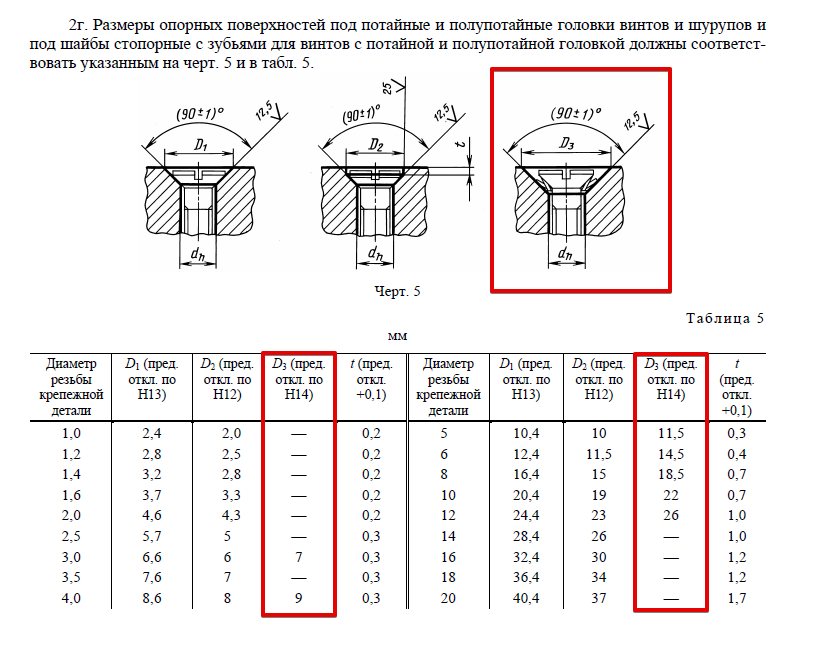

2г. Размеры опорных поверхностей под потайные и полупотайные головки винтов и шурупов и под шайбы стопорные с зубьями для винтов с потайной и полупотайной головкой должны соответствовать указанным на черт. и в табл. .

Таблица 5

Диаметр резьбы крепежной детали | D 1 (пред. откл. по Н13) | D 2 (пред. откл. по Н12) | D 3 (пред. откл. по Н14) | t (пред. откл. +0,1) |

0,2 | ||||

2,0 | 4,6 | 4,3 | – | 0,2 |

2,5 | 5,7 | 5 | – | 0,3 |

3,0 | 6,6 | 6 | 7 | 0,3 |

3,5 | 7,6 | 7 | – | 0,3 |

4,0 | 8,6 | 8 | 9 | 0,3 |

5 | 10,4 | 10 | 11,5 | 0,3 |

6 | 12,4 | 11,5 | 14,5 | 0,4 |

8 | 16,4 | 15 | 18,5 | 0,7 |

10 | 20,4 | 19 | 22 | 0,7 |

12 | 24,4 | 23 | 26 | 1,0 |

14 | 28,4 | 26 | – | 1,0 |

16 | 32,4 | 30 | – | 1,2 |

18 | 36,4 | 34 | – | 1,2 |

20 | α 1

(пред. | |||

1 | 1,7 | 90° | – | – |

1,2 | 2,1 | – | – | |

1,4 | 2,5 | – | – | |

1,6 | 2,7 | 6 | – | |

2 | 3,6 | 120° | ||

2,5 | 4,2 | 7 | ||

3 | 4,8 | 8 | ||

3,5 | 5,6 | 9,5 | ||

4 | 6,4 | 10,5 | ||

5 | 8,2 | 13 | ||

6 | 9,7 | 11 | 90° | |

8 | 13,3 | 15 | ||

10 | 16,4 | 75° | 17 | 75° |

12 | 19,4 | 20 | ||

14 | 23 | 24 | ||

16 | 23 | 60° | 24 | 60° |

17 | 26 | 27 | ||

20 | 29 | 30 | ||

22 | 32 | 33 | ||

24 Размер t устанавливается конструктором. 4. Между опорной и цилиндрической поверхностями допускается радиус закругления не более 0,3 мм. У опорных поверхностей под шестигранные головки болтов без шайб и под цилиндрические и полукруглые головки винтов без шайб между опорной плоскостью и сквозным отверстием должна быть фаска 0,5×45° для крепежных деталей диаметром резьбы от 12 до 20 мм и 1×45° – для деталей диаметром резьбы свыше 20 мм. 3,4. 5. (Исключен, Изм. № 4). 6. Диаметры сквозных отверстий d h – по ГОСТ 11284-75. Для опорных поверхностей под цилиндрические головки винтов сквозные отверстия по 3-му ряду ГОСТ 11284-75 не рекомендуются. (Измененная редакция, Изм. № 4). 7. (Исключен, Изм. № 4). 8. Для опорных поверхностей по

черт. при проектировании соединения

допускается увеличивать размеры t , t 1

, t 2

, t 3

. (Измененная редакция, Изм. № 4). 9. (Исключен, Изм. № 4). |

Лучшие методы зенкования отверстий в углеродном волокне

Углеродное волокно выглядит великолепно, но с ним сложно работать. Ранее мы публиковали статьи о том, как сверлить отверстия и резать углеродное волокно с помощью легкодоступных инструментов (здесь и здесь), а теперь в этом посте мы расскажем о зенкеровке, потому что вы не хотите, чтобы уродливые головки оборудования испортили внешний вид вашего нового крутого инструмента. часть из углеродного волокна.

Безопасность прежде всего

Если вы еще не читали нашу статью «Хорошие, лучшие и наилучшие способы сверления углеродного волокна», найдите минутку, чтобы прочитать ее сейчас, особенно безопасность и подготовка. Пыль из углеродного волокна является раздражителем, поэтому необходимо использовать надлежащее защитное оборудование.

Пыль из углеродного волокна является раздражителем, поэтому необходимо использовать надлежащее защитное оборудование.

Правильный инструмент

Зенкеры из быстрорежущей стали

Зенковка очень похожа на сверление, когда речь идет о долговечности инструмента и отделке. Стандартная бита HSS, доступная в большинстве хозяйственных магазинов или даже уже находящаяся в вашем ящике для инструментов, будет хорошо работать, когда она острая, но очень быстро затупится. Вы сможете сделать около 10 отверстий, прежде чем он испортится и просто начнет сжигать смолу, а не резать. Сверло из быстрорежущей стали также оставит потертые и осколочные края вокруг верхней части потайного отверстия.

Твердосплавные зенкеры

Если вам нужен инструмент, который прослужит дольше, при работе с углеродным волокном вам подойдет твердосплав. Твердосплавная зенковка выдерживает сотни отверстий без особого износа. Карбид будет работать с ручными инструментами так же, как и бита из быстрорежущей стали, хотя у него больше шансов захватить вашу деталь и втянуться в углерод. Карбид все еще может вызывать растрескивание верхней поверхности углерода, но не так сильно, как быстрорежущая сталь. Наклеивание малярной ленты на область может помочь уменьшить ее.

Карбид все еще может вызывать растрескивание верхней поверхности углерода, но не так сильно, как быстрорежущая сталь. Наклеивание малярной ленты на область может помочь уменьшить ее.

KEO 55816 Цельный твердосплавный односторонний зенкер

Твердосплавный вращающийся напильник

Если вы хотите добиться идеальной обработки верхней стороны отверстия, вращающийся напильник (также называемый бором) — это то, что вам нужно. Подойдут как двойные, так и ромбовидные боры. Эти биты требуют более высоких оборотов, чем стандартная зенковка, но они все равно будут работать в стандартной дрели. McMaster-Carr предлагает широкий выбор боров, нам нравятся конусообразные боры, изображенные ниже.

Конусные твердосплавные боры на McMaster-Carr

Контроль глубины

Для постоянной глубины зенковки вы можете использовать так называемый микроупор. Микростопор обычно используется для поверхностей самолетов, чтобы убедиться, что все винты с плоской головкой находятся идеально заподлицо, чтобы минимизировать трение кожи. Для микростопов требуются специальные насадки, называемые пилотными резцами, которые ввинчиваются в сердцевину корпуса микростопа. Обычно эти биты изготовлены из быстрорежущей стали, но в некоторых специализированных магазинах можно найти и твердосплавные. Предупреждение об использовании этого инструмента: убедитесь, что конец микростопа и поверхность детали чистые, иначе можно поцарапать углеродное волокно. Наклеивание куска малярной ленты на участок, который вы хотите раззенковать, может помочь предотвратить это.

Для микростопов требуются специальные насадки, называемые пилотными резцами, которые ввинчиваются в сердцевину корпуса микростопа. Обычно эти биты изготовлены из быстрорежущей стали, но в некоторых специализированных магазинах можно найти и твердосплавные. Предупреждение об использовании этого инструмента: убедитесь, что конец микростопа и поверхность детали чистые, иначе можно поцарапать углеродное волокно. Наклеивание куска малярной ленты на участок, который вы хотите раззенковать, может помочь предотвратить это.

Набор микростопов с пилотной фрезой из быстрорежущей стали в компании Northern Tool

Твердосплавная пилотная фреза в компании по поставке авиационных инструментов

Вынос

- Чем больше канавок, тем лучше

- Более высокие скорости (об/мин) обеспечивают лучшую отделку

- Цельные твердосплавные насадки выдерживают сотни отверстий

- Поворотные файлы подойдут

Удачи в вашем проекте и дайте нам знать, если у вас есть другие вопросы в комментариях ниже.

Если у вас есть другие полезные советы или приемы, мы будем рады их услышать.

Опубликовано в Базе знаний с тегами углеродное волокно, основы углеродного волокна, очистка, композиты, зенковка, зенкерование, резка, сделай сам, сверление, отверстия, инструкции

Лос-Анджелес, Калифорния

Свяжитесь с нами

Наша продукция из углеродного волокна

гордо произведена в США

Дополнительные отверстия и зенковки — Haze Guitars

Я хочу продолжить кое-что, что я упомянул в заключение в прошлый раз. Я говорил о слегка зенковать отделку в верхней части только что просверленного отверстия.

Еще несколько насадок для сверления и зенкерования

Два замечания по этому поводу:

Во-первых, я должен был сказать, что для выполнения этой работы я просто держу зенковку рукой. Некоторое очень легкое нажатие и пара поворотов пальцев делают работу просто отлично. Мы просто пытаемся немного расширить отделку вокруг отверстия, а не утапливать головку винта. Что подводит меня ко второму пункту.

Некоторое очень легкое нажатие и пара поворотов пальцев делают работу просто отлично. Мы просто пытаемся немного расширить отделку вокруг отверстия, а не утапливать головку винта. Что подводит меня ко второму пункту.

Что за зенковка?

Да, я действительно должен был начать с этого. Извиняюсь.

Зачем зенковать?

Взгляните еще раз на наш винт. Существуют разные типы винтов для разных работ, но нас интересует здесь винт с потайной головкой. Вы можете видеть, что нижняя часть головы имеет конический профиль. Если вы сделаете соответствующий конический скос вокруг верхней части просверленного отверстия, винт можно будет вставить так, чтобы он сидел на одном уровне (или в некоторых случаях почти на одном уровне) с верхней частью любой поверхности, в которой он находится.

Обычно для этого используется зенковка.

Зенковки

Зенковкидоступны с различными углами скоса, но мы не занимаемся точным проектированием, и для большинства работ подойдет обычная бита из хозяйственного магазина. Самое очевидное место, где вы увидите зенковку на гитаре, это накладка. Отверстия для винтов имеют потайную фаску для установки головок винтов. Отвинтите один, чтобы посмотреть, если вы никогда не замечали.

Обычные сверла

Сверло, с которым знакомо большинство людей, — это спиральное сверло. Это тот, что сверху на изображении ниже.

Спиральное сверло по сравнению с острием

Спиральные сверла размером более 3-4 мм (около ⅛ дюйма) подходят для сверления дерева, но они могут стать более проблематичными по мере того, как они становятся больше. немного отклониться от курса или, в худшем случае, может выдергивать куски дерева и отделывать то, что вы бы предпочли оставить на гитаре.Большие размеры твист-бит действительно ценят наличие одного (или нескольких) меньших направляющих отверстий для их направления. их путь

немного отклониться от курса или, в худшем случае, может выдергивать куски дерева и отделывать то, что вы бы предпочли оставить на гитаре.Большие размеры твист-бит действительно ценят наличие одного (или нескольких) меньших направляющих отверстий для их направления. их путь

Спиральные насадки подходят для резки металла и пластика. Однако для дерева мы можем добиться большего.

Сверла с острым концом (тот, что внизу на изображении выше) специально разработаны для резки дерева. Это острое маленькое острие удерживает сверло от блуждания, когда вы начинаете, а передняя кромка режет дерево, когда оно идет, а не более «срезающее» действие поворотного сверла.

Если вы возьмете набор насадок с острием, вы увидите, что наименьшие размеры (ниже 3-4 мм, о которых я упоминал ранее) на самом деле будут спиральными насадками. Это нормально в таких маленьких размерах.

Сравнение сверла Brad point и спирального сверла

Для сравнения я просверлил два отверстия. На изображении слева используется 8-мм сверло, а на изображении справа — 8-мм сверло. Вы можете видеть, что спиральное сверло дало более неровный край, в то время как сверло с острием сделало более чистое отверстие.

На изображении слева используется 8-мм сверло, а на изображении справа — 8-мм сверло. Вы можете видеть, что спиральное сверло дало более неровный край, в то время как сверло с острием сделало более чистое отверстие.

Теперь, поскольку это крутой поворот, и поскольку я двигался довольно осторожно на медленной скорости, сравнение не день и ночь. Чтобы лучше проиллюстрировать (и предупредить вас об этом), я использовал больше скорости и меньше усилий, чтобы получить изображение ниже.

Рваное отверстие из-за тупых бит или чрезмерного усилия

Предотвращение разрыва при сверлении

Неровности, показанные выше на входе в просверленное отверстие, определенно являются тем, чего следует избегать. Однако еще хуже то, что взрыв отрыв может произойти в точке выхода бурового долота.

Отрывное сверло

Это особенно неприятный пример, который я привел для иллюстрации, но он не сильно преувеличен. Если вам нужно просверлить отверстие насквозь, вы обязательно должны принять меры предосторожности против разрыва.

Вы можете предотвратить это, используя острые предметы и не торопясь. Сильно надавливая на дрель, чтобы быстрее пройти сверло, вырывание будет намного сильнее. По мере того, как вы приближаетесь к концу, давление, которое вы оказываете, прорвет последний крошечный кусок дерева, вместо того, чтобы позволить его разрезать на кусочки. Вы этого не хотите, так что не торопитесь и не налегайте на дрель всем своим весом. Пусть бит сделает резку.

Что еще более важно, используйте подложка когда нужно просверлить что-то насквозь. Опорная доска — это просто жертвенный кусок дерева, который прижимается к месту, где будет выходить сверло. Когда сверло прорезает, вместо того, чтобы пробиваться, оно просто продолжает врезаться в опорную доску. Осколки уменьшились в разы. Это даже более эффективно, если вы можете очень крепко прижать подложку к просверливаемой детали — между ними меньше «зазора», чтобы можно было вырваться, — но даже наличие подложки очень поможет.

Когда сверло прорезает, вместо того, чтобы пробиваться, оно просто продолжает врезаться в опорную доску. Осколки уменьшились в разы. Это даже более эффективно, если вы можете очень крепко прижать подложку к просверливаемой детали — между ними меньше «зазора», чтобы можно было вырваться, — но даже наличие подложки очень поможет.

Использование подложки при сверлении

Я просто повторю некоторые важные выводы из всего этого бурения.

Предварительно просверлите древесину для шурупов, чтобы обеспечить точное размещение и предотвратить расщепление древесины или поломку шурупов.

Остерегайтесь финишных сколов. Перед первым отверстием просверлите немного в обратном направлении. Рассмотрите возможность небольшого ручного зенкования финишного слоя вокруг этого отверстия, чтобы обеспечить больший зазор для винта.

Пусть работает дрель. Вам не нужно сильно на него давить. Если вы очень медленно продвигаетесь по более глубокому отверстию, отведите сверло назад, чтобы убедиться, что канавки (эти спиральные канавки сбоку) не заблокированы просверленным материалом. Обычно удаление сверла из отверстия позволяет любой стружке/материалу выпасть, и вы можете продолжить.

Я немного расширю последний пункт. Разница между хорошим острым сверлом и более дешевым или тупым сверлом огромна. Однако хорошие биты могут стоить дороже. Я понимаю, что это не то, что каждый сочтет стоящей инвестицией, и это очень справедливо. Не забывайте быть еще более осторожным, если ваши вещи не самые дорогие. Двигайтесь медленнее и будьте более осторожны.

P.S. Небольшое дополнение по зенкеровке. В некоторых случаях в качестве зенковки можно использовать спиральное сверло большего размера. Это требует осторожности, потому что легко зайти слишком далеко, а затем сверло схватится, и теперь у вас будет большое отверстие вместо маленького отверстия с потайной головкой.

В основном реализовывается в качестве обрабатывания опорных оснований.

В основном реализовывается в качестве обрабатывания опорных оснований.

откл. -2°)

откл. -2°) При глубине t ,

превышающей 1/3 высоты

головки болта (гайки), размеры D следует брать по ГОСТ 13682-80.

При глубине t ,

превышающей 1/3 высоты

головки болта (гайки), размеры D следует брать по ГОСТ 13682-80. В случае применения 1-го ряда сквозных отверстий по ГОСТ 11284-75 для уменьшения

зазора между головкой винта и цилиндрической поверхностью диаметром D допускается уменьшать диаметр D .

В случае применения 1-го ряда сквозных отверстий по ГОСТ 11284-75 для уменьшения

зазора между головкой винта и цилиндрической поверхностью диаметром D допускается уменьшать диаметр D .