Чем смазывают сверла при сверлении

Всем привет! Про то, как сверлить металл дрелью, при желании можно написать очень большую статью. Но мне здесь видятся две основные проблемы:

- невозможность точно засверлиться в том месте, где требуется отверстие

- быстрое затупление сверл

Обычно с такими проблемами сталкиваются неопытные пользователи. Бывалые мужики знают, что нужно делать в таких случаях. Что ж, отнеся себя к бывалым, возьму на себя смелость рассказать вам, как справиться с этими проблемами. НУ и еще дам несколько советов, которые тоже пригодятся.

Как засверлиться в нужном месте?

Если немного подумать над этим вопросом, то ответ должен посетить вашу голову даже без подсказки. Ну мне так кажется по крайней мере. Но если думать неохота, то читайте.

Для этого дела потребуется керн. Это инструмент из прочной стали, имеющий цилиндрическую форму и острие на конце.

Приставляем острие к желаемому месту сверления и ударяем по крену с другой стороны молотком несколько раз.

Теперь, когда вы закернились, приставляете к полученной на поверхности неровности сверло и начинаете сверлить — кончик никуда не убежит.

Как не затупить сверла?

Сверла по металлу становятся тупыми, если во время работы они чересчур сильно нагреваются, из-за чего теряют свою прочность. Нагрев происходит из-за трения. При этом чем быстрее оно крутится, тем больше греется.

Отсюда очевидное правило — нужно сверлить на низких оборотах дрели. Они должны составлять не более 1000 в минуту. Но кто же это измерит во время работы? Поэтому просто не давите кнопку пуска на полную. Правильную скорость можно оценить так: глаз должен видеть вращение сверла. То есть имеющиеся на нем канавки не должны для зрения сливаться в одно целое.

При работе с толстыми заготовками не обойтись без дополнительного охлаждения. Его обеспечивают специальные смазки или пасты, которые добавляют в место сверления, либо в них окунают сверло. Кроме того, они не только охлаждают, но и смазывают наконечник, благодаря чему трение становится меньше.

В бытовых условиях иметь специальные смазки и пасты нет необходимости. Можно обойтись обычным машинным маслом.

Таким образом, используйте керн, сверлите на низких оборотах и добавляйте смазку или масло, и тогда это дело покажется вам легкой прогулкой.

Ну и еще несколько советов по этой теме.

Типы сверл

Для сверления берите только сверла по металлу (а не по дереву, например). Они имеют свою заточку и изготавливаются из определенных видов стали. Самые распространенные имеют маркировку Р6М5 — это быстрорежущая сталь, которую иностранные производители маркируют как HSS.

Для придания дополнительной прочности на приведенные выше сверла наносят нитрид-титановое покрытие. Из-за чего они имеют желтый цвет.

Есть также более прочные Р18, использующиеся соответственно для твердых сталей.

Также для увеличения прочности могут добавлять кобальт, и тогда получается маркировка Р6М5К5.

Ну и самые прочные — это сверла с твердосплавным наконечником. Их применяют для просверливания легированных сталей. Обычную сталь оно тоже возьмет, но покупать его только для этого будет несколько рачительно, так как цена на них довольно высокая, при этом оно хоть и твердое, но все равно тупится. А вот заточить его потом будет трудно, так как для этого требуется алмазный диск, который тоже весьма не дешев, да еще и купить не везде можно.

Сверление толстых заготовок

Если заготовка имеет толщину больше 5 мм, а вам необходимо отверстие более 8 мм, то лучше сначала проделать дырку тонким сверлом, а уже потом работать толстым.

Работа с некоторыми видами металла

- При сверлении толстых алюминиевых заготовок стружка часто забивает каналы сверла, из-за чего труднее становится вращать. Поэтому при работе с таким материалом чаще доставайте сверло из углубления и убирайте стружку. Ну и не забывайте обильно полить маслом.

- Если нужно просверлить черный чугун, то для этого не нужно добавлять никакие смазывающе-охлаждающие вещества, так как он и на сухую очень хорошо сверлится

- В отличие от черного белый чугун имеет повышенную прочность, а значит для его обработки потребуются прочные сверла и смазка

Таковы основные правила по сверлению металла дрелью. Надеюсь у меня получилось устранить этот пробел в ваших знаниях. Удачи вам в домашних делах и до встречи!

В данной статье кратко рассказывается, с какой целью это делают (речь идет о сохранении сверла от перегрева и затупления).

Кому приходилось сверлить отверстия в металле, тот знает, как часто от перегрева затупляются сверла. При бесполезном их скольжении создается характерный, очень неприятный писк. Его появление говорит о том, что сверло пора либо заменить, либо заново заточить. И то, и другое вынуждает делать перерывы в работе, а иногда заставляет откладывать работу на неопределенное время.

Для того, чтобы работа не прерывалась используют смазочно-охлаждающие жидкости. Большой выбор таких СОЖ можно увидеть на сайте http://alvis96.ru/. Компания «АЛВИС Инжиниринг» в Екатеринбурге поможет вам приобрести СОЖ от ведущих производителей:

- продукция cimcool;

- концентрат сож cimcool;

- смазочно-охлаждающие жидкости Акватек.

Уменьшение трения и отвод тепла

Чтобы уберечь сверло от перегрева и затупления, в место его соприкосновения с металлом подливают машинное масло. Попадая в высверленное углубление, масло растекается по его стенкам. Между вращающимся сверлом и стенками образуется пленка, которая уменьшает силу трения. Это препятствует быстрому разогреву металла.

Но т.к. во время работы сверло снимает режущей кромкой металлическую стружку, то оно все равно разогревается. Выделяющееся тепло сразу же передается масляной пленке, которая, нагреваясь до определенной температуры, выгорает или испаряется. На выгорание или испарение любой жидкости уходит много тепловой энергии. В данном случае эта энергия забирается у работающего сверла, отчего оно охлаждается.

Для охлаждения сверла также можно подливать обычную воду или тормозную жидкость. Эффект, конечно, будет не тот, что с маслом, но сверло перегреваться не будет.

Удобнее собирать стружку

Подливание масла при сверлении металла играет еще одну важную роль. Дело в том, что металлическая стружка, выходящая из отверстия по винтовым каналам сверла, при «сухом» сверлении часто разлетается в разные стороны, рассыпается на сверлильном станке или падает на пол. Из-за этого ее очень неудобно убирать.

Если же под работающее сверло подливать масло, воду или другую подходящую для этого жидкость, то стружка будет не разлетаться, а сразу же складываться аккуратной кучкой в пределах липкого пятнышка вокруг места сверления. Ее можно убрать с помощью ветоши.

Использование: для механической обработки металлов. Смазка содержит, мас.%: воск пчелиный 60, кислота олеиновая 30, сера техническая 10. Технический результат — увеличение производительности сверления в 1,5 раза и повышение стойкости сверла.

Изобретение относится к твердым смазочным материалам для механической обработки металлов, а конкретно — к смазке для сверления сквозных отверстий малого диаметра в особо вязких металлах, например латуни.

Существует много твердых и жидких смазочных материалов для механической обработки металлов (см. справочник “Смазочно-охлаждающие технологические средства для обработки материалов”, Е.Г.Бердичевский. М.: Машиностроение, 1984, стр. 6-20; см. книгу “Обработка глубоких отверстий”, Н.Ф.Уткин, Ю.И. Кижняев и др. Л. : Машиностроение, 1988, стр. 7-12). Общим их недостатком является то, что они не отвечают современным требованиям в части чистоты обработанной поверхности и обеспечения высокой стойкости режущего инструмента (сверла) при сверлении отверстий в латунных деталях диаметром от 1 мм до 2 мм и глубиною до 20 мм в серийном производстве.

Известно использование воска пчелиного производственного по ГОСТ 21179-90 в качестве смазочного материала для сверления отверстий в деталях из различных металлов (см. вышеуказанный справочник Е.Г.Бердичевского, с. 97). Однако при сверлении вышеуказанных отверстий в серийном производстве наблюдается низкое качество чистоты обработанной поверхности, забивание отверстий стружкой и, как следствие, быстрый износ и излом дорогостоящего сверла.

Технической задачей изобретения является увеличение производительности сверления сквозных отверстий малого диаметра и стойкости сверла.

Технический результат достигается тем, что в качестве смазки сверла используется твердая смазка, состоящая из следующих компонентов, мас.%: воск пчелиный — 60, кислота олеиновая — 30, сера техническая — 10.

Практика серийного производства показала: при сверлении в латунных деталях отверстий диаметром от 1 мм до 2 мм и глубиною до 20 мм с использованием предлагаемой смазки наблюдается хороший и надежный отвод стружки из зоны резания, снижение сил резания и трения приблизительно на 20% в сравнении с воском. Производительность сверления возросла в 1,5 раза, одно сверло позволяет обработать до 1000 отверстий. Расход смазки — всего 70 граммов на 8 тысяч отверстий.

Смазка готовится следующим образом. В металлическую емкость в соответствующих пропорциях сначала помещают воск и кислоту олеиновую, подогревают до температуры плавления и при тщательном помешивании добавляют серу. Смесь охлаждают на воздухе. Перед сверлением отверстия сверло погружают в смазку.

Технико-экономический эффект получен за счет резкого сокращения расхода сверл и повышения качества поверхности обработанных отверстий.

Смазка для сверления сквозных отверстий малого диаметра, содержащая воск пчелиный, отличающаяся тем, что она дополнительно содержит кислоту олеиновую и серу техническую при следующем соотношении компонентов, мас.%: Воск пчелиный — 60 Кислота олеиновая — 30 Сера техническая — 10

mytooling.ru

Чем смазывать сверло при сверлении металла

Смазка для сверления металла

При изготовлении металлических деталей одним из наиболее часто встречающихся видов обработки является сверление. И здесь есть свои тонкости.

При изготовлении металлических деталей одним из наиболее часто встречающихся видов обработки является сверление. И здесь есть свои тонкости.

Для сверления металлических заготовок применяют в основном спиральные сверла. На рабочей части они имеют две режущие кромки и две винтовые канавки для отвода стружки. В процессе резания (сверления) могут возникнуть большие усилия, поэтому заготовку требуется надежно закреплять. Сверло большого диаметра при заедании (чаще всего при выходе из заготовки) может даже вырвать заготовку из тисков, если она слабо зажата.

Электродрель при сверлении отверстий лучше установить в сверлильную стойку. При сверлении же с рук, например, больших заготовок лучше пользоваться дрелью с дополнительной рукояткой, позволяющей удержать инструмент при заедании сверла.

Тем не менее, чтобы сверлить с рук, необходим определенный навык. Если дрель держать неправильно, сверло будет уводить от намеченной оси, а тонкое сверло может даже сломаться. При перекосе сверла большого диаметра дрель надо сразу же выключить. Поэтому при сверлении с рук ее выключатель фиксировать не следует.

КАКПРАВИЛЬНОСВЕРЛИТЬ

Чтобы сверло при врезании в заготовку в начале сверления не увело в сторону, центр будущего отверстия на заготовке необходимо накернить. Под заготовку желательно подложить отрезок доски. При этом скользить по доске заготовка будет меньше, чем по шлифованному стальному основанию сверлильной стойки. К тому же края отверстий со стороны выхода сверла будут в этом случае чище.

Сначала сверлят, лишь слегка нажимая на рукоятку сверлильной стойки. Когда сверло врезалось в материал и пошла чистая стружка, нажим можно усилить.

Для получения в толстых заготовках отверстий диаметром более 5 мм предварительно проходят их более тонким сверлом, а затем рассверливают до требуемого диаметра.

ОХЛАЖДЕНИЕ И СМАЗКА

При сверлении отверстий в металлических заготовках, особенно из твердых металлов, сверло в результате трения сильно нагревается и может даже утратить свои режущие свойства из-за понижения твердости.

Смазки для сверления металлов

Чтобы трение уменьшить, сверло смазывают.

От перегрева сверло защищают охлаждающими жидкостями. Для одновременной смазки и охлаждения сверл применяют комбинированные смазочно-охлаждающие жидкости (СОЖ). Пастообразные охлаждающие составы (существуют и такие) наносят на сверло перед сверлением. Жидкую смазку можно вводить в высверливаемое отверстие из шприца или ручной масленки в процессе сверления или наносить кистью на сверло, извлекая его время от времени из отверстия. При сверлении стали, алюминия, меди и бронзы для смазки и охлаждения сверл используют специальную эмульсию. Для тех же целей при сверлении латуни и алюминиевых сплавов годится керосин. В сером чугуне отверстия сверлят всухую. В домашних условиях при отсутствии специальных смазочно-охлаждающих средств можно использовать машинное масло.

Рекомендуемые скорости резания (об мин)

| Диаметр сверла, мм | Алюминий | Другие цветные металлы | Конструкционная сталь |

При обработке круглых и выпуклых заготовок смазка быстро стекает вниз от места сверления. Чтобы этого избежать, вокруг отверстия можно устроить “запруду” из замазки или пластилина. Замазку раскатывают в жгут, соединяют жгут в кольцо и укладывают вокруг высверливаемого отверстия.

В данной статье кратко рассказывается, с какой целью это делают (речь идет о сохранении сверла от перегрева и затупления).

Кому приходилось сверлить отверстия в металле, тот знает, как часто от перегрева затупляются сверла. При бесполезном их скольжении создается характерный, очень неприятный писк. Его появление говорит о том, что сверло пора либо заменить, либо заново заточить. И то, и другое вынуждает делать перерывы в работе, а иногда заставляет откладывать работу на неопределенное время.

Для того, чтобы работа не прерывалась используют смазочно-охлаждающие жидкости.

Как сверлить металл дрелью?

Большой выбор таких СОЖ можно увидеть на сайте http://alvis96.ru/. Компания «АЛВИС Инжиниринг» в Екатеринбурге поможет вам приобрести СОЖ от ведущих производителей:

- продукция cimcool;

- концентрат сож cimcool;

- смазочно-охлаждающие жидкости Акватек.

Уменьшение трения и отвод тепла

Чтобы уберечь сверло от перегрева и затупления, в место его соприкосновения с металлом подливают машинное масло. Попадая в высверленное углубление, масло растекается по его стенкам. Между вращающимся сверлом и стенками образуется пленка, которая уменьшает силу трения. Это препятствует быстрому разогреву металла.

Но т.к. во время работы сверло снимает режущей кромкой металлическую стружку, то оно все равно разогревается. Выделяющееся тепло сразу же передается масляной пленке, которая, нагреваясь до определенной температуры, выгорает или испаряется. На выгорание или испарение любой жидкости уходит много тепловой энергии. В данном случае эта энергия забирается у работающего сверла, отчего оно охлаждается.

Для охлаждения сверла также можно подливать обычную воду или тормозную жидкость. Эффект, конечно, будет не тот, что с маслом, но сверло перегреваться не будет.

Удобнее собирать стружку

Подливание масла при сверлении металла играет еще одну важную роль. Дело в том, что металлическая стружка, выходящая из отверстия по винтовым каналам сверла, при «сухом» сверлении часто разлетается в разные стороны, рассыпается на сверлильном станке или падает на пол. Из-за этого ее очень неудобно убирать.

Если же под работающее сверло подливать масло, воду или другую подходящую для этого жидкость, то стружка будет не разлетаться, а сразу же складываться аккуратной кучкой в пределах липкого пятнышка вокруг места сверления. Ее можно убрать с помощью ветоши.

Чем смазать сверло, чтобы не тупилось?

Область применения

Для сверления, нарезания иформирования резьбы, точения, зенкерования, развертывания и пиления. Оптимально подходит для нержавеющих сталей, высоколегированных сталей, конструкционных сталей, цветных металлов. Может использоваться как консервационная смазка для готовых деталей и как ружейная смазка.

Способ применения

Распылить смазку на рабочий инструмент с расстояния 15–20 см.По мере испарения смазки в процессе обработки периодически добавлять небольшими порциями в зону металлообработки.

Технические характеристики

- Базовое масло: минеральное

- Цвет: желто-коричневый

- Плотность при 20°С: 0.83 г/мл

- Вязкость: 12 мм²/c

- Температура вспышки: −12 °С

- Контактное давление (Brugger test, DIN 51834): 22

- Срок хранения: 12 месяцев (при температуре +5…+40 °С)

Особенности

- Универсальное применение

- Облегчает различные операции обработки широкого диапазона металлов и сплавов.

Способ применения

Распылить смазку нарабочий инструмент с расстояния 15–20 см.По мере испарения смазки в процессе обработки периодически добавлять небольшими порциями в зону металлообработки.

Технические характеристики

Информация для заказа

| Артикул | Описание | Объем | Цена за упак. |

|---|

версия для печати

версия для печати

Как правильно сверлить металл?

В детстве вроде машинным маслом смазывал, но не уверен

В одной книжке написано маслом нельзя, надо только мыльной водой

В другой книжке “обработка металла” предлагают мыльную воду варить с отработанным маслом. Больно сложная схема, не подходит.

Кто как сверлит металл?

(надо в 4мм уголке наделать дырок под саморезы, а потом еще зазенковать под шляпки)

Ни чего не надо:-) и так пойдет, одним сверлом отверстия, другим побольше размером зенковать.

В Вашем случае ничего не надо городить.

Сверлите себе спокойно сверлами Р6М5 на низких оборотах и не парьте никому мозги.

Главное сверло должно быть острым. Масло можно, но не нужно для такой простой задачи.

dimakler написал :

В детстве вроде машинным маслом смазывал

и правильно делали!

Сам ни разу не пробовал, но раньше, когда любил заливать в машину чудо модификатор трения ER, у него в инструкции к применению было сказано, что используется при сверлении металла. Типа похлеще масла

Да, думаю от металла еще сильно зависит. В алюминиевом уголке можно вобще не запариваясь сверлить, а вот в закаленном.. там да..

Это растрата ценного материала.

Это растрата ценного материала.  Лучше маслом.

Лучше маслом.

Юбер написал :

В Вашем случае ничего не надо городить.

+1. в крайнем случае,плюнуть в дырку(эта смазка всегда в наличии).

Украинской внутренней валютой сверло смазывать? Кто-нибудь узнает — [

ADM05 написал :

Это растрата ценного материала. Лучше маслом

Токари салом резьбу при нарезке смазывают), говорят, что с маслом резьбу рвёт, а с салом нет)

helmutivan написал :

плюнуть в дырку

Это самый лучший из предложенных вариант, как не странно)

Масло и воду надо подливать постоянно, они просто “убегают” с места сверления), а слюна прилипает к сверлу и работает как смазка и охлаждение.

AMA3OH написал :

Украинской внутренней валютой сверло смазывать?

Сырьём для производства дизтополива.

. конечно не странно. из опыта ж.

vadia64 написал :

Токари салом резьбу при нарезке смазывают), говорят, что с маслом резьбу рвёт, а с салом нет

Это немного всё же разные задачи. Сверление и нарезка резьбы. Сверление, обычно, много чаще выполняется и такой стратегический продукт как сало разбазаривать это плохо — не рационально. Тем более теперь когда уже найдено судьбоносное решение — из сала делать топливо (горючее).

— не рационально. Тем более теперь когда уже найдено судьбоносное решение — из сала делать топливо (горючее).

Alex___dr написал :

Сырьём для производства дизтополива.

И пойдёт РФ со своим газом в сад нервно курить в сторонке.

нервно курить в сторонке.  Ведь кому будут нужны её энергоносители, если из сала можно будет делать горючку.

Ведь кому будут нужны её энергоносители, если из сала можно будет делать горючку.

Вот только если из сала делать топливо, что же тогда есть?

Это шутка.

Это шутка.

Стандартные сверла по металлу хорошо подходят для работы с такими мягкими металлами, как медь или алюминий. Для более твердых металлов, таких как нержавеющая сталь, лучше использовать сверла, изготовление из хром-ванадиевого или кобальтового сплава или карбида титана. Метка HSS показывает, что сверло изготовлено из металла повышенной прочности. Стандартные сверла по металлу выпускаются в диапазоне диаметров от 1 до 13 мм.

Компания SKIL рекомендует использовать рабочие перчатки, защитные очки, противопылевую маску и средства защиты органов слуха, как указано в руководстве пользователя, при работе с электроинструментами.

Сверла по металлу

Характерной чертой сверл по металлу является их острый конец, который требуется для того, чтобы сверло легко проходило через металл. Диаметр сверл по металлу одинаков по всей длине; на конце сверло затачивается под углом 118°. Такие сверла также называются сверлами из быстрорежущей стали (High Speed Steel; HSS). Сверла HSS из кобальтового сплава предназначены для сверления твердых металлов, таких как нержавеющая сталь; они затачиваются под несколько более тупым углом в 135° для облегчения центровки при начале сверления. Такие сверла изготавливаются из быстрорежущей стали с добавкой 5% кобальта; при сверлении их необходимо охлаждать при помощи специального масла.

Образование стружки при сверлении

При сверлении металла образуются опилки или мелкая стружка (при сверлении мягких металлов типа латуни) или длинные стружки (при сверлении твердых металлов, таких как железо или сталь). Для каждого из этих типов металла имеются специальные сверла. Режущая кромка сверла для мягких металлов является плоской (A). Это сделано для того, чтобы такие сверла не «закусывались» в металле; их также можно использовать и для других мягких материалов, таких как пластик или нейлон. Режущая кромка сверла для твердых металлов остро заточена (B).

Сверление отверстий большого диаметра

Если требуется просверлить в металле отверстие большого диаметра, необходимо сначала «пройти» такое отверстие с помощью сверла меньшего диаметра. Это позволит более крупному сверлу резать металл более эффективно и уменьшить вероятность перекоса. В случае необходимости, предварительное сверление можно выполнить в несколько проходов, постепенно увеличивая диаметр используемых сверл.

При предварительном сверлении диаметр малого сверла (B) должен быть не менее диаметра перемычки более крупного сверла (A). Перемычкой сверла называется кратчайшее расстояние между двумя режущими кромками.

При предварительном сверлении диаметр малого сверла (B) должен быть не менее диаметра перемычки более крупного сверла (A). Перемычкой сверла называется кратчайшее расстояние между двумя режущими кромками.

Скорость сверления

Частой ошибкой при сверлении металла бывает слишком высокая скорость вращения. Чем тверже металл, в котором нужно выполнять сверление, тем ниже должна быть скорость сверления. Например, при сверлении отверстия диаметром 8 мм в латуни скорость вращения дрели нужно установить на 2500 об/мин. В случае нержавеющей стали, которая является значительно более прочным металлом, правильная величина скорости вращения равняется 800 об/мин. Хорошим показателем того, что скорость установлена правильно, является образование красивой длинной стружки.

Сверление тонких металлических листов

Если требуется просверлить тонкий металлический лист, никогда нельзя держать его руками. Когда сверло прорезает металл и выходит на противоположной стороне, возникает опасность, что металлический лист может внезапно зажать сверло и вырваться из рук. Правильное решение состоит в том, чтобы прочно зажать металлический лист между двумя кусками дерева. Это снижает вероятность опасного срыва листа. При этом также уменьшается количество заусениц, что упрощает окончательную отделку заготовки.

Смазывание сверла

При сверлении железа или стали рекомендуется прикладывать как можно меньшее усилие. Пусть работает сверло! Для смазывания и охлаждения сверла можно использоваться смазочное масло. Если толща металла пройдена почти полностью, нельзя допускать слишком быстрого выхода сверла на противоположной стороне заготовки. Это позволит свести к минимуму образование заусенцев при выходе сверла.

Сверление металлических труб

Перед сверлением металлической трубы необходимо убедиться, что она прочно зажата. Для сверления лучше всего использовать сверлильную стойку и тиски. Для того чтобы предотвратить деформацию трубы – в результате давления со стороны дрели – поместите внутрь трубы кусочек дерева такой же формы и размера, что и труба. В этом случае следует руководствоваться тем же советом: пусть работает дрель; не прикладывайте слишком большого усилия.

vi-pole.ru

Смазка для сверления металла — novaso

В начале совсем немного основ.

Перед работой необходимо выбрать режим резания. Что это такое?

Элементами режима резания при сверлении являются 3 основных параметра:

Скорость резания при сверлении представляет собой условно окружную скорость (скорость точки, расположенной на поверхности) сверла относительно обрабатываемой детали. (Простым языком: «как быстро сверло вращается», или количество оборотов в минуту в зависимости от диаметра сверла.) Например, одинаковая скорость резания в 20м/мин достигается если сверло диаметром 1,0 вращать 6366 раз в минуту (об/мин), а сверло диаметром 10,0 — 637 раз в минуту.

Подача — величина перемещения сверла в направлении оси сверления за один оборот в мм/об (насколько быстро идет погружение сверла в материал).

Крутящий момент , воспринимаемый сверлом при резании (какую нагрузку на скручивание испытывает сверло в работе).

Эти три параметра взаимоопределяющие и их выбор зависит от:

-обрабатываемого материала;

-материала самого сверла;

-оборудования, на котором производится работа и вида охлаждения;

-прочих факторов (шероховатости поверхности, загрязненности и т.д).

О собенности сверления нержавеющих сталей

Основная особенность (трудность) при работе с нержавеющей сталью связана с ее пластичностью. В результате происходит своего рода налипание на рабочую поверхность сверла, что приводит к перегреву инструмента и выходу его из строя.

Поэтому важно:

— обеспечить теплоотвод с помощью охлаждения;

— использовать сверла способные в большей степени противостоять нагреву и позволяющие лучше удалять стружку.

Кобальтовые сверла изготовлены из быстрорежущей стали HSSCo (М35) или аналогичные обозначения (HSSCo5, HSSE, Р6MК5), эти сверла специально разработаны и рекомендованы для сверления труднообрабатываемых и нержавеющих сталей.

1. В состав Р6М5К5 входит 5% кобальта, что значительно повышает красностойкость сверла — способность сохранять при нагреве до температур красного каления высокую твёрдость и износостойкость, полученные в результате термической обработки.

2. Сверло изготовлено по более дорогостоящей технологии шлифования — т.е. сверло не скручено в спираль (как вальцованные сверла), а канавки формируются на шлифовальном станке. В результате, в сверле отсутствует внутренняя напряженность, а поверхности гладкие, что значительно улучшает выход стружки (важно при сверлении нержавейки).

3. Угол при вершине 135 градусов с крестообразной подточкой. Это угол между рабочими гранями сверла (т.е. в отличие от обычных сверл по металлу кобальтовые выглядят более «тупыми»). Такой угол уменьшает площадь рабочей зоны сверла, что снижает на него нагрузку, а крестообразная подточка вершины уменьшает мертвую зону (в этом месте на сверло приходится наибольшая нагрузка) между рабочими гранями.

Как сверлить обычную нержавейку кобальтовым сверлом

Если Вы можете обеспечить правильные режимы резания , т.е. если Вы располагаете станком на котором точно можно выставить обороты, подачу и обеспечить охлаждение , то упрощённо выбираем для нержавейки:

Скорость резания V=10м/мин рекомендуется большинством производителей для работы с нержавеющими сталями и необходима для выбора оборотов.

Тогда обороты можно рассчитать по формуле:

n=3180/D

для сверла диаметром 1,0 – 3180 об/мин,

для сверла 5,0 уже 636 об/мин

Подача: 0,005-0,01d мм/n, где d- диаметр сверла. Это значит, что за одну минуту сверло диаметром 5 мм должно просверлить отверстие глубиной около 3мм, а диаметром 10мм уже 1,6мм.

Охлаждение: рекомендуется применять олеиновую кислоту в качестве охлаждающей жидкости .

Если Вы работаете обыкновенной дрелью в «полевых условиях»

Для охлаждения можно взять оливковое масло (в нем 81% олеиновой кислоты) или подсолнечное – до 40%, а если ну никак невозможно использовать жидкость, то можно использовать свиное сало или жир – в них до 44% олеиновой кислоты.

Сверлите на минимальных оборотах (100-200 об/мин).

ли дрель не позволяет выставлять обороты, используйте метод включения/выключения, и сверления «по инерции».

Только минимальная подача (давление на дрель), при этом старайтесь обеспечить равномерную подачу.

Очень полезно знать

1. Грубейшая ошибка охлаждать сверло окунанием его в воду или что-то другое (т.е. сверлить «насухо» потом окунать и т.д). Этими действиями Вы моментально портите сверло. Быстрый нагрев и охлаждение приводит к непредсказуемым последствиям, своего рода это неконтролируемые отпуск или закалка.

2. Кобальтовые сверла не должны быть обязательно желтыми (бронзовыми), кобальт это не покрытие, он входит в состав быстрорежущей стали из которой изготавливается сверло. Покрытие это либо: дополнительная защита от коррозии, либо оно улучшает скольжение, либо это просто имиджевый ход производителя.

3. Приведенные рекомендации справедливы при работе с обыкновенной нержавеющей сталью, имеют дополнительные особенности при сверлении тонколистовой нержавейки.

Сегодня мы поговорим о том, как и чем самому просверлить отверстие в нержавейке своими руками в домашних условиях. Также рассмотрим какая бывает технология и методика сверления нержавеющей стали. Изучим рекомендации по сверлам, дрелям и инструментам

Обычными сверлами по металлу нержавейка сверлится вполне нормально, если только сверла не китайские. Но есть один нюанс. Нержавейка очень вязкая, сверло быстро перегревается и садиться, а в недосверленном отверстии образуется твердый наклеп. Поэтому надо применять СОЖ, например, масло под сверло, но в крайнем случае пойдет и вода. Чем и как правильно сверлить нержавейку – перечислим способы:

Я как-то сверлил, заготовки были не очень большие, так просто брал пластмассовую ванночку, кидал туда кусок фанеры, сверху заготовку и заливал холодной водой, чтобы уровень был где-то на сантиметр-полтора выше заготовки. Сверлилось и зенковалось без проблем.

Лучше использовать обычные (старые советские) сверла из стали Р6М5, или что ещё лучше Р18. При сверлении сверлом диаметром 3мм обороты не более 1000 об/мин. Диаметр 6мм сверлить по предварительно просверленному отверстию 3мм, обороты не более 500 об/мин. Сверло должно всегда быть острым. Как СОЖ, для нержавейки лучше всего подходит касторовое масло Для обработки нержавейки обычно применяют олеиновую кислоту, понятно, что вместе со сверлами ее не продают, поэтому можно попробовать заменить ее подобными высшими кислотами — и использовать мыльную воду для охлаждения/смазки.

Не плохой вариант использовать уплотнительное резиновое кольцо для сифонов в качестве фиксатора СОЖ. Положили на место будущего отверстия, залили в него жидкости, и сверлите. Удобно + малый расход СОЖ. В качестве СОЖ вода не очень, нержавейка нагорает на сверло. Хорошо противостоит этому масло(не принципиально какое) или керосин.

Это все хорошо, когда деталь можно вставить/положить на сверлильный станок. Тогда можно и СОЖ налить и резиновое колечко положить и т.д это в идеале. Я занимаюсь монтажем пищевого промоборудования, и обычный, черный металл там бывает только в каркасах, все остальное нержавейка, и детальки, прямо скажем, не под сверлильный станок.

Отверстия у нас сверлятся помногу. Так вот с большой увереностью скажу что пока лучше кобальтовых сверл для этого не встречал. Р6М5 (особенно те что с заводов)- хорошие сверла, но все равно на нержавейке садятся быстро. Есть сверла еще лучше чем кобальтовые, вольфрамовые. Эти работают на нержавейке еще дольше, но имеют очень плохую особенность — хрупкие. А заточить только на алмазном круге и то возможно со значимым износом для него. Также минус в них очень высокая стоимость и по длинне они все короткие. Пока покупаем кобальтовые Bosch или Ruco, вполне сносно работают.

При сверлении большие обороты ставить не надо, оптимально конечно 300-400, но ни как не больше 1000. Обожжете отверстие, особенно если нерж полированная и сверло спалите. Если поверхность не горизонтальная, то сверло периодически опускайте в касторку или приклеиваете шарик из обычного воска (не парафин) и сквозь него сверлите.

Те, кто сверлил хоть раз нержавейку, знает, как это бывает трудно. Обычные сверла

не подходят совсем, они элементарно горят. И если отверстие до 4 мм просверлить

еще реально, то большие диаметры практически невыполнимо.

Простая замена обычных сверл на кобальтовые также мало, что дает. Иногда сверлится, а иногда совсем никак.

В этой статье, я собрал несколько важных моментов по сверлению нержавеющих

сталей:

— сверлить нержавейку нужно специальными сверлами. Так называемыми,

кобальтовыми;

Сверлить нужно на малых оборотах. Помогает простое выкручивание реостата

кнопки пуска «на минус»;

Если число отверстий, которые нужно проделать в нержавейки сравнительно

большое, стоит озаботиться приобретением низкооборотистой дрели (500-700 об/мин).

При просверливании нержавеющей стали всегда нужно использовать специальную смазку. Без нее сделать отверстие не удастся. Такая смазочная жидкость обычно состоит из машинного масла и серы. Это может быть сера для окуривания, коллоидная сера или любая другая. Если для производства такой жидкости была выбрана сера для окуривания, ее нужно предварительно перетереть, остальные можно использовать без какой-либо обработки.

Обучающее видео сверления нержавейки:

pro-men.ru

Смазочно-охлаждающая жидкость применяется при всех видах обработки металла резанием

Для чего применяется смазочно-охлаждающая жидкость?

Хорошая СОЖ не вызывает корродирования инструмента, приспособления и детали, не оказывает вредного влияния на кожу человека, не имеет неприятного запаха и хорошо отводит тепло. При сверлении отверстий в стали используется водный раствор мыла, 5%-ный раствор эмульсии Э-2 или ЭТ-2, при сверлении в алюминии —5%ный раствор эмульсии Э-2, ЭТ-2 или жидкость следующего состава: масло «Индустриальное» — 50%, керосин — 50%. При сверлении мелких отверстий в чугуне СОЖ не используют. При сверлении в чугуне глубоких отверстий используется сжатый воздух или 1,5%-ный раствор эмульсии Э-2 или ЭТ-2. При сверлении меди и сплавов на ее основе применяется 5%-ный раствор эмульсии Э-2, ЭТ-2 или масло «Индустриальное».

Каким образом выполняются в металле отверстия диаметром более 30 мм?

Чтобы получить в металле или детали отверстия с диаметром выше 30 мм, следует применить двукратное сверление. Первая операция выполняется сверлом диаметром 10—12 мм, а затем — сверлом требуемого диаметра (рассверливание). При сверлении с двумя рассверливаниями или сверлении, рассверливании и зенковании значительно снижаются усилия резания и время выполнения операций.

Каким образом удаляется из отверстия в металле сломанное сверло?

Удалить из просверливаемого отверстия сломанное сверло можно путем вывертывания его в сторону, обратную спирали сломанной части, щипцами, если имеется выступающая часть сверла. Если сломанное сверло находится внутри материала, то нагревают просверливаемую деталь вместе со сверлом до покраснения, а затем постепенно охлаждают. Отпущенное сверло можно выкрутить специальным приспособлением или высверлить другим сверлом.

Какой инструмент называют центровочным сверлом?

Центровочным сверлом называют инструмент, используемый для выполнения центровых отверстий в торцевых поверхностях валов. Различают два вида центровочных сверл: для обычных центровых отверстий без предохранительного конуса и для центровых отверстий с предохранительным конусом (рис. 25). Нормализованным углом обычного центровочного сверла является 60°, а с предохранительным конусом — 60 и 120°.

На больших и тяжелых валах центровое углубление с торцев выполняется на три операции: сверление, зенкование на 60° и зенкование предохранительного конуса на 120°.

Страницы: 1 2 3

www.domoslesar.ru

Использование: для механической обработки металлов. Смазка содержит, мас.%: воск пчелиный 60, кислота олеиновая 30, сера техническая 10. Технический результат — увеличение производительности сверления в 1,5 раза и повышение стойкости сверла.

Изобретение относится к твердым смазочным материалам для механической обработки металлов, а конкретно — к смазке для сверления сквозных отверстий малого диаметра в особо вязких металлах, например латуни.

Существует много твердых и жидких смазочных материалов для механической обработки металлов (см. справочник «Смазочно-охлаждающие технологические средства для обработки материалов», Е.Г.Бердичевский. М.: Машиностроение, 1984, стр. 6-20; см. книгу «Обработка глубоких отверстий», Н.Ф.Уткин, Ю.И. Кижняев и др. Л. : Машиностроение, 1988, стр. 7-12). Общим их недостатком является то, что они не отвечают современным требованиям в части чистоты обработанной поверхности и обеспечения высокой стойкости режущего инструмента (сверла) при сверлении отверстий в латунных деталях диаметром от 1 мм до 2 мм и глубиною до 20 мм в серийном производстве.

Известно использование воска пчелиного производственного по ГОСТ 21179-90 в качестве смазочного материала для сверления отверстий в деталях из различных металлов (см. вышеуказанный справочник Е.Г.Бердичевского, с. 97). Однако при сверлении вышеуказанных отверстий в серийном производстве наблюдается низкое качество чистоты обработанной поверхности, забивание отверстий стружкой и, как следствие, быстрый износ и излом дорогостоящего сверла.

Технической задачей изобретения является увеличение производительности сверления сквозных отверстий малого диаметра и стойкости сверла.

Технический результат достигается тем, что в качестве смазки сверла используется твердая смазка, состоящая из следующих компонентов, мас.%: воск пчелиный — 60, кислота олеиновая — 30, сера техническая — 10.

Практика серийного производства показала: при сверлении в латунных деталях отверстий диаметром от 1 мм до 2 мм и глубиною до 20 мм с использованием предлагаемой смазки наблюдается хороший и надежный отвод стружки из зоны резания, снижение сил резания и трения приблизительно на 20% в сравнении с воском. Производительность сверления возросла в 1,5 раза, одно сверло позволяет обработать до 1000 отверстий. Расход смазки — всего 70 граммов на 8 тысяч отверстий.

Смазка готовится следующим образом. В металлическую емкость в соответствующих пропорциях сначала помещают воск и кислоту олеиновую, подогревают до температуры плавления и при тщательном помешивании добавляют серу. Смесь охлаждают на воздухе. Перед сверлением отверстия сверло погружают в смазку.

Технико-экономический эффект получен за счет резкого сокращения расхода сверл и повышения качества поверхности обработанных отверстий.

Формула изобретения

Смазка для сверления сквозных отверстий малого диаметра, содержащая воск пчелиный, отличающаяся тем, что она дополнительно содержит кислоту олеиновую и серу техническую при следующем соотношении компонентов, мас.%: Воск пчелиный — 60 Кислота олеиновая — 30 Сера техническая — 10

www.findpatent.ru

Как сверлить металл

Как сверлить стекло

Как сверлить кафельную плитку

Как сверлить бетон

Как сверлить дерево и ДСП

Сверление металла является одной из самых распространенных слесарных операций. Разборные и неразборные соединения — заклепочные, винтовые, болтовые, шпилечные — требуют наличия отверстий. Для сверления металла достаточно иметь дрель, сверло соответствующего диаметра и кернер с молотком для наметки отверстия.

Подбор сверл

Если отверстия в металле сверлятся под резьбу, то по ГОСТу 24705-81, для наиболее часто используемых размеров резьбы (для стандартных крупных шагов): М4, М5, М6, М8, М10 и М12 — диаметр сверл будет равен соответственно 3,3; 4,2; 5; 6,7; 8,4; 10,2 мм. Вполне допустимо, если сверление под резьбу будет осуществляться сверлом, диаметр которого немного (на 0,1 мм) отличается от гостовских размеров в ту или иную сторону.

Приобретая сверла, нужно иметь в виду, что обычные сверла, изготовленные из быстрорежущей инструментальной стали (например, Р6М5) предназначены для сверления металлов, не обладающих высокой твердостью. Чтобы просверлить металл повышенной твердости, потребуются твердосплавные сверла. Такие сверла могут быть полностью из твердого сплава или иметь только твердосплавный наконечник.

Иногда перед началом сверления неизвестно, какой твердости металл предстоит сверлить. Поэтому, увидев в первый момент сверления, что сверло не внедряется в металл, нужно немедленно прекратите сверление, иначе сверло будет безвозвратно выведено из строя, перегревшись и потеряв твердость. Свидетельством этому будет появление на нем темно-синей окраски. Перед тем, как сверлить металл, твердость которого не известна, можно провести по нему напильником. Если последний не оставляет на металле следов, значит материал обладает повышенной твердостью.

Как сверлить металл

Оптимальными для сверления большинства металлов являются малые и средние обороты — 500-1000 об/мин. Высокие обороты быстро нагревают сверло, вследствие чего может произойти его отжиг и разупрочнение. При сверлении не стоит слишком сильно давить на сверло, подача должна быть медленной и плавной.

При сверлении металла очень важна острота сверла, при этом сверло тупится очень быстро. Скорость затупления сверла зависит в частности от оборотов, силы подачи, охлаждения и других факторов, однако как ни старайся, если сверлится не алюминиевый сплав, время работы сверла до неудовлетворительной работоспособности измеряется минутами.

Перед сверлением необходимо разметить отверстие, накернив его. Для этого нужно установить острие кернера (или дюбеля) в предполагаемый центр отверстия и ударить по нему молотком. Кернение необходимо для исключения скольжения сверла в первый момент сверления. Если след от керна не достаточно большой для удержания сверла большого диаметра, то сперва следует расширить углубление сверлом маленького диаметра.

Для создания лучших условий сверления желательно окунуть кончик сверла в машинное масло или капнуть им в место кернения. Масло в зоне сверления способствует лучшему охлаждению сверла и облегчает резание металла. Сверло, которым сверлят с использованием масла, меньше тупится, требует более редких заточек и дольше служит. В качестве охлаждающей жидкости используют также специальную эмульсию, мыльную воду, керосин. По утверждению некоторых мастеров, хорошим смазывающим и охлаждающим средством является свиное сало. Перед сверлением вращающееся сверло погружают в кусок сала, которое при сверлении растапливается и оказывает смазывающее и охлаждающее действие. Но все же самым простым и удобным средством, является мыльная вода. Она не пачкает, а мыло есть в каждом доме. Её достаточно один раза капнуть в начале сверления и в процессе. Можно периодически окунать сверло в мыльный раствор.

При сквозном сверлении с большой подачей, на выходе отверстия образуется заусенец (грат), за который сверло цепляется своим боковыми резцами. В результате может произойти резкая блокировка сверла и его перелом или откол резца, и ещё в этот момент сверло особенно интенсивно тупится. Отрицательно сказываются такие остановки и на состоянии дрели. Чтобы избежать образования грата, нужно заканчивать сверление отверстий в металле с малой подачей. Желательно также под просверливаемую деталь подложить деревянный брусок, который препятствует образованию заусенца. Брусок и заготовка должны быть плотно прижаты друг к другу. Для большего эффекта, можно подкладывать не деревянный брусок, а пластину из такого же или менее твердого металла, которая должна быть плотно прижата к месту выхода сверла.

Чаще всего приходится осуществлять сверление стали, но нередко приходится сверлить и другие металлы, которые имеют свои особенности сверления. Алюминий, например, обволакивает сверло, затрудняя его проникновение вглубь и расширяя получаемое отверстие. Если требуется сверлить в алюминии точное отверстие (например, под резьбу), нужно обязательно применять охлаждающую жидкость и почаще извлекать сверло из отверстия для его очистки. Обычный серый чугун сверлится относительно легко и не требует охлаждающей и смазывающей жидкости. Но сверление чугуна может преподнести сюрпризы. Бывают высокопрочные серые чугуны, которые необходимо сверлить сверлом из твердосплавного материала. Белый чугун, основной структурной составляющей которого является цементит, очень тверд, он требует высокопрочного сверла.

Отверстия большого диаметра следует сверлить поэтапно. Сначала нужно просверлить деталь тонким сверлом, затем рассверлить отверстие до большего диаметра. Например, отверстие диаметром 12 мм лучше сверлить в два или три приема — последовательно сверлами 5, 10 и 12 мм.

Затупившиеся сверла нужно своевременно затачивать. Лучше делать это с помощью приспособления для заточки, однако можно обойтись и без него. При этом нужно обращать внимание на симметричность кончика сверла. Если заточенные кромки будут сходиться не строго по центру, отверстие, просверленное таким сверлом, будет иметь больший диаметр, поскольку одна режущая кромка будет длиннее другой. Стандартный угол при вершине (угол между режущими кромками) составляет 118°. Для сверления алюминия оптимальным считается угол 130-140°, мягкой бронзы и красной меди 125-130°. Однако все эти металлы можно просверлить и сверлом со стандартным углом. Подробнее про заточку сверла читайте здесь.

При сверлении нужно выдерживать вертикальность сверла относительно поверхности металла (если не требуется сверлить наклонное отверстие). При выполнении отверстий в тонких листах это требование не так актуально, как для толстостенных или полых деталей. Сверление труб, например, нередко приводит к тому, что входное и выходное отверстия оказываются смещенными друг относительно друга — тем больше, чем больше диаметр трубы. Выдержать на глаз перпендикулярность сверла довольно трудно, поэтому можно пользоваться самодельными или покупными кондукторами для сверления или направляющими устройствами, которые обеспечивают перпендикулярность сверла.

Необходимы кондукторы и для сверления двух или большего количества отверстий в сопрягаемых деталях. Лучший способ обеспечения совпадения отверстий — это сверление их в сборе. При сверлении отверстий под заклепки сверление в сборе является обязательным требованием. Просверлив первое отверстие, можно использовать его для соединения деталей болтом, чтобы можно было сверлить остальные отверстия без опасения, что детали сдвинутся друг относительно друга. Если сверлить сопрягаемые детали в сборе невозможно или неудобно, то кондуктор или направляющую нужно использовать обязательно. Следует знать, что как бы точно ни размечались и ни кернились сопрягаемые отверстия, все равно они не будут совпадать абсолютно точно, поскольку при сверлении даже накерненного отверстия сверло будет уходить немного в сторону.

Литература

tool-land.ru

Смазки для сверления металлов

Для сверления толстолистового металла и проделывания глубоких отверстий в крупных заготовках необходимо использовать смазку. Расскажем, для чего это нужно, и какие составы применяют для сверления различных материалов в промышленности и в быту.

Для чего нужны смазки при сверлении металлов

Сильный разогрев при сверлении — это серьезная проблема. В месте контакта инструмента и заготовки температура достигает сотен градусов Цельсия.

При сильном разогреве материалы начинают гореть или плавиться. Это касается как сверл, так и обрабатываемых металлов.

Сталь, из которой изготовлен инструмент, при сильном разогреве теряет твердость. В результате режущие кромки быстро изнашиваются. Это приводит к значительному повышению силы трения. Из-за этого эффективность обработки уменьшается, а сверла быстро выходят из строя. Применять смазочно-охлаждающую жидкость (СОЖ) необходимо даже при использовании твердосплавных сверл.

Сильный разогрев, если деталь начнет плавиться, повлияет на качество и геометрию отверстия. Это во многих случаях недопустимо.

Еще один побочный эффект от сверления металла без смазки — быстрый износ двигателей сверлильных станков. К нему приводят постоянные перегрузки. Итог — дорогостоящий ремонт.

Именно эти проблемы и решают смазочно-охлаждающие жидкости.

Обратите внимание! Для охлаждения ни в коем случае нельзя применять неподходящие подручные средства (вода, растворители, «незамерзайка», спирт, жидкость для мытья стекол и пр.). К примеру, использование воды вместо рекомендуемых СОЖ приводит к коррозионному разрушению заготовок, а также рабочих станин станков.

Экономическая оправданность применения смазочно-охлаждающих жидкостей

Использование рекомендуемых смазочно-охлаждающих жидкостей полностью себя оправдывает с экономической точки зрения. Это доказывают результаты различных испытаний.

Отличный пример — данные с завода Karnasch (Германия). На нем было проведено испытание, при котором двумя корончатыми сверлами проделывали отверстия диаметром 25 мм в стали толщиной 10 мм. При сверлении первым сверлом использовали 7-процентный раствор эмульсии, при обработке материала вторым инструментом — воду. В первом случае удалось просверлить 1500 отверстий, а во втором — 835. Это на 45 % меньше.

В среднем, если учесть стоимость СОЖ, экономические затраты на металлообработку снижаются на 15 %. При этом срок службы станка продлевается. Этот факт также стоит учитывать.

Чем охлаждать сверло при сверлении металла

В промышленности и быту сверла при сверлении металлов охлаждают различными СОЖ и рекомендованными к применению заменителями.

В промышленности

На производстве чаще всего используют следующие составы.

Материал обрабатываемой заготовки | СОЖ |

Нержавеющие и жаропрочные сплавы | Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола (80 %). Последний компонент этой смазки для сверления нержавейки можно заменить керосином (30 %) и осерненным маслом (50 %) |

Чугунное литье | Керосин, эмульсия (3–5 %). Допускается глубокое сверление без охлаждения. |

Ковкий чугун | Эмульсия (3–5 %) |

Цинк | Эмульсия |

Медь | Смешанные масла, эмульсия. Допускается глубокое сверление без охлаждения. |

Никель | Эмульсия |

Латунь | Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения. |

Бронза | Смешанные масла. Допускается глубокое сверление без охлаждения. |

Алюминий и сплавы на его основе | Керосин, эмульсия, смешанные масла. Допускается глубокое сверление без охлаждения |

Легированная сталь | Смешанные масла |

Инструментальная сталь | Смешанные масла |

Конструкционная сталь | Смесь осерненного масла и керосина |

Углеродистая сталь | Осерненное масло, эмульсия |

При этом используют различные технологии подачи смазочно-охлаждающих жидкостей.

Прямая подача. Осуществляется через каналы, которые имеют многие цельные и корпусные сверла.

Наружное охлаждение. Для него станки оснащают специальными автоматизированными системами.

Фотография №1: подача СОЖ через каналы сверла

Фотография №2: наружное охлаждение.

При работе с ручными промышленными и бытовыми дрелями сверла периодически окунают в СОЖ, а также заливают жидкости в отверстия различными методами.

В быту

В домашних условиях для охлаждения режущих инструментов при сверлении металлов можно применять следующие СОЖ. Они, конечно, менее эффективны, чем специально разработанные составы, но это лучше, чем ничего.

Обрабатываемый металл | Охлаждающая жидкость |

Алюминий | Мыльная вода |

Дюралюминий | Смесь касторового масла и керосина |

Алюминиевые сплавы типа Д16Т | Хозяйственное мыло |

Мягкие стали | Касторовое масло, технический вазелин |

Силумин | Разведенный спиртом скипидар |

Если нет каких-либо компонентов, можете приготовить универсальную охлаждающую жидкость для сверления металла в домашних условиях.

Возьмите 200 г мыла и растворите его в ведре воды.

Добавьте 5 столовых ложек машинного масла.

Прокипятите раствор до получения мыльной однородной эмульсии.

Выбор эмульсии для сверления металлов

Эмульсии для сверления металлов — это универсальные охлаждающие жидкости, которые подходят для большинства сверлильных работ. Эти многокомпонентные составы отличаются повышенной концентрацией дисперсных частиц.

При выборе, в первую очередь, обратите внимание на состав средства. Лучшие эмульсии одновременно содержат:

синтетические основы;

компоненты, уменьшающие пенообразование;

присадки, препятствующие коррозии и разрушению;

компоненты, не дающие СОЖ расслоиться при длительном хранении;

присадки, улучшающие противозадирные и антифрикционные характеристики.

Для применения в домашних условиях российские и зарубежные производители предлагают готовые спреи. На предприятиях СОЖ обычно закупают канистрами и бочками с составами, требующими предварительного растворения.

Фотография №3: сверление металла с применением охлаждающего спрея

Главное — не экономьте на качестве. Чем лучше охлаждающая жидкость, тем дольше прослужат инструменты и оборудование.

www.rinscom.com

При изготовлении металлических деталей одним из наиболее часто встречающихся видов обработки является сверление. И здесь есть свои тонкости.

При изготовлении металлических деталей одним из наиболее часто встречающихся видов обработки является сверление. И здесь есть свои тонкости.

Для сверления металлических заготовок применяют в основном спиральные сверла. На рабочей части они имеют две режущие кромки и две винтовые канавки для отвода стружки. В процессе резания (сверления) могут возникнуть большие усилия, поэтому заготовку требуется надежно закреплять. Сверло большого диаметра при заедании (чаще всего при выходе из заготовки) может даже вырвать заготовку из тисков, если она слабо зажата.

Электродрель при сверлении отверстий лучше установить в сверлильную стойку. При сверлении же с рук, например, больших заготовок лучше пользоваться дрелью с дополнительной рукояткой, позволяющей удержать инструмент при заедании сверла.

Тем не менее, чтобы сверлить с рук, необходим определенный навык. Если дрель держать неправильно, сверло будет уводить от намеченной оси, а тонкое сверло может даже сломаться. При перекосе сверла большого диаметра дрель надо сразу же выключить. Поэтому при сверлении с рук ее выключатель фиксировать не следует.

КАКПРАВИЛЬНОСВЕРЛИТЬ

Чтобы сверло при врезании в заготовку в начале сверления не увело в сторону, центр будущего отверстия на заготовке необходимо накернить. Под заготовку желательно подложить отрезок доски. При этом скользить по доске заготовка будет меньше, чем по шлифованному стальному основанию сверлильной стойки. К тому же края отверстий со стороны выхода сверла будут в этом случае чище.

Сначала сверлят, лишь слегка нажимая на рукоятку сверлильной стойки. Когда сверло врезалось в материал и пошла чистая стружка, нажим можно усилить.

Для получения в толстых заготовках отверстий диаметром более 5 мм предварительно проходят их более тонким сверлом, а затем рассверливают до требуемого диаметра.

{morfeo 6}

ОХЛАЖДЕНИЕ И СМАЗКА

При сверлении отверстий в металлических заготовках, особенно из твердых металлов, сверло в результате трения сильно нагревается и может даже утратить свои режущие свойства из-за понижения твердости. Чтобы трение уменьшить, сверло смазывают.

От перегрева сверло защищают охлаждающими жидкостями. Для одновременной смазки и охлаждения сверл применяют комбинированные смазочно-охлаждающие жидкости (СОЖ). Пастообразные охлаждающие составы (существуют и такие) наносят на сверло перед сверлением. Жидкую смазку можно вводить в высверливаемое отверстие из шприца или ручной масленки в процессе сверления или наносить кистью на сверло, извлекая его время от времени из отверстия. При сверлении стали, алюминия, меди и бронзы для смазки и охлаждения сверл используют специальную эмульсию. Для тех же целей при сверлении латуни и алюминиевых сплавов годится керосин. В сером чугуне отверстия сверлят всухую. В домашних условиях при отсутствии специальных смазочно-охлаждающих средств можно использовать машинное масло.

Рекомендуемые скорости резания (об мин)

| Диаметр сверла, мм | Алюминий | Другие цветные металлы | Конструкционная сталь |

до 4 4 — 6 6 — 8 8 — 10 1- — 12 | 2800 2100 1300 1000 700 | 2800 2800 2500 2000 1600 | 2400 1600 1200 1000 800 |

При обработке круглых и выпуклых заготовок смазка быстро стекает вниз от места сверления. Чтобы этого избежать, вокруг отверстия можно устроить «запруду» из замазки или пластилина. Замазку раскатывают в жгут, соединяют жгут в кольцо и укладывают вокруг высверливаемого отверстия.

sekrety-masterov.ru

www.novaso.ru

8 составов и рецептов самодельной эмульсии, 19 аналогов и видео изготовления

ПРЕДУПРЕЖДАЕМ: ПРИМЕНЕНИЕ САМОДЕЛЬНЫХ СОЖ МОЖЕТ БЫТЬ ОПАСНО ДЛЯ ОБОРУДОВАНИЯ И ВАШЕГО ЗДОРОВЬЯ! АДМИНИСТРАЦИЯ САЙТА НЕ НЕСЕТ ОТВЕТСТВЕННОСТИ ЗА ВОЗМОЖНЫЕ ПОСЛЕДСТВИЯ! Применение смазочно-охлаждающих жидкостей (СОЖ) во время токарных работ:

Применение смазочно-охлаждающих жидкостей (СОЖ) во время токарных работ:- продлевает срок службы инструмента и станка;

- повышает класс чистоты обрабатываемых поверхностей;

- позволяет вести высокоскоростную металлообработку.

Самодельные аналоги СОЖ делают на основе масла (при необходимости лучшей смазки заготовки и инструмента) или воды (если требуются более высокие охлаждающие свойства).

На вопрос о том, из чего лучше самому приготовить СОЖ для станка, нет однозначного ответа. Например, дорогую смазку WD-40 для сверления алюминия можно заменить смесью керосина (70 %) и скипидара (30 %). При изготовлении эмульсий для обработки черных металлов нужно помнить о том, что в их составе обязательно должны быть ингибиторы коррозии.

Как самому сделать СОЖ на основе масла

Чтобы приготовить эмульсию на масляной основе своими руками, достаточно тщательно смешать три компонента – масло, воду и ПАВ (поверхностно-активное вещество).

Чтобы приготовить эмульсию на масляной основе своими руками, достаточно тщательно смешать три компонента – масло, воду и ПАВ (поверхностно-активное вещество).На форумах по металлообработке предлагают и более сложные рецепты изготовления самодельных СОЖ для токарных станков. Например:

- смешать по одному граненому стакану ароматизированного жидкого мыла, нерафинированного подсолнечного масла, керосина и кальцинированной соды + полстопки бельевого отбеливателя + четверть стопки Fairy, долить теплой водой до объема в 10 л и нагреть до 90 ° при непрерывном перемешивании. Полученный концентрат разводить водой в пропорции 1:3.

- 65 л воды +7 л солярки + 1 кусок натертого на терке 60% хозяйственного мыла + 1 пачка стирального порошка Пемос Автомат + 200г жидкости для мытья посуды Фери (Fairy) + 2 столовые ложки кальцинированной соды. После заливки в бак для СОЖ погонять помпу 10 минут – и самодельная эмульсия готова.

Как самому приготовить СОЖ на водной основе

На изготовление самодельных СОЖ для токарного станка по этим рецептам вы потратите минимум времени и денег: все компоненты дешевые и доступные, быстро растворяются в теплой воде.|

Состав |

Весовое содержание, % |

Применение |

|

Сода кальцинированная Вода (теплая) |

1,5 98,5 |

Черновая обработка. Растворы соды и тринатрий-фосфата оказывают одинаковое охлаждающее действие. |

|

Сода кальцинированная Нитрит натрия Вода (теплая) |

0,8 0,25 98,95 |

|

|

Тринатрий-фосфат Вода (теплая) |

1.5 98,5 |

|

|

Тринатрий-фосфат Нитрит натрия Вода (теплая) |

0,8 0,25 98,95 |

|

|

Мыло специальное калийное Сода кальцинированная техническая или тринатрийфосфат Нитрит натрия Вода (теплая) |

0,5 – 1 0,5 – 0,75 0,25 98,75 – 98 |

Черновое и фасонное точение. |

|

Мыло специальное калийное Сода кальцинированная техническая Вода (теплая) |

4,0 1,5 94,5 |

Сода в составе СОЖ, изготовленной своими руками, выполняет две важные функции:

- нейтрализует жесткость и снижает кислотность воды, за счет чего уменьшается риск коррозии металла заготовки, инструмента, деталей станка;

- препятствует развитию бактерий и грибков, чем продлевает срок службы раствора.

Введение в рецепты нитрита натрия улучшает защиту металлов от коррозии.

Калийное мыло повышает смазывающие и очищающие характеристики самодельных аналогов водосмешиваемых СОЖ, оказывает дезинфицирующее действие. Его можно заменить любым водорастворимым мылом, не содержащим хлористых соединений (например, хозяйственным, натертым мелкой стружкой).

Чем можно заменить СОЖ

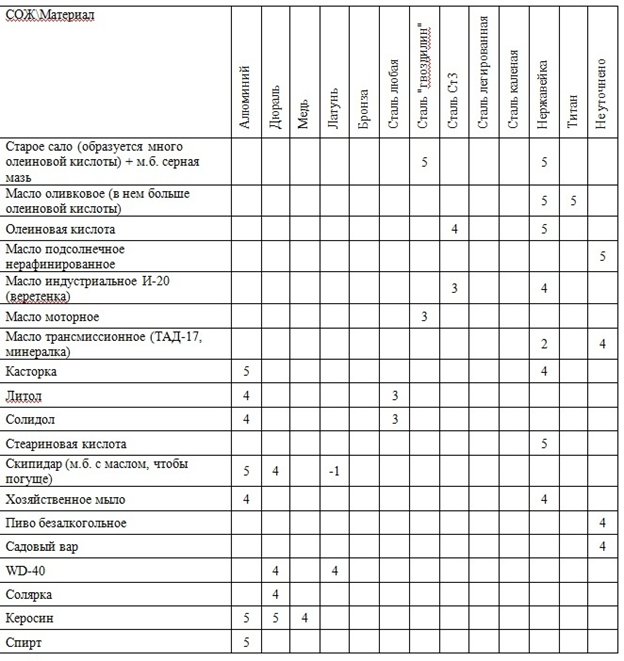

Точные аналоги современных эмульсий для станков приготовить своими руками невозможно, но ряд из них вполне реально заменить, воспользовавшись этой таблицей:

Здесь по пятибалльной шкале резание «всухую» – это 1 балл. Если применение заменителя СОЖ дает улучшение/ухудшение по сравнению с сухой обработкой, баллы добавляются/вычитаются.

Если вы решите заменить эмульсию в станке самодельным аналогом, тщательно промойте и продезинфицируйте бачок и систему подачи. Это необходимо, чтобы избежать проблем из-за совместимости составов, уничтожить бактерии, грибки и плесень. Для этой процедуры вы можете использовать системные очистители Oilcool XR.

Некоторые «домашние Кулибины» считают аналогами СОЖ тормозную жидкость и незамерзайку. Эти жидкости действительно обладают отличными охлаждающими и смазывающими свойствами, но содержат вещества (метанол, этиленгликоль, пропиленгликоль), которые могут вызвать тяжелое отравление, привести к инвалидности и даже летальному исходу. Поэтому заменять ими эмульсию для станка нельзя.

Некоторые «домашние Кулибины» считают аналогами СОЖ тормозную жидкость и незамерзайку. Эти жидкости действительно обладают отличными охлаждающими и смазывающими свойствами, но содержат вещества (метанол, этиленгликоль, пропиленгликоль), которые могут вызвать тяжелое отравление, привести к инвалидности и даже летальному исходу. Поэтому заменять ими эмульсию для станка нельзя.

Что лучше: приготовить СОЖ самому или купить фабричную

Хоббийщики-металлообработчики упорно разрабатывают собственные рецепты изготовления эмульсий для станков по разным причинам: кто-то хочет создать аналог импортной СОЖ, которая исчезла из продажи, кому-то просто нравится самому достигать желаемых результатов.Сделанные своими руками СОЖ дешевле фабричных, но проигрывают им по эксплуатационным характеристикам и сроку службы, а некоторые самодельные составы еще и весьма опасны для здоровья.

Сегодня российские предприятия производят полные аналоги СОЖ мировых брендов и публикуют таблицы взаимозаменяемости, с помощью которых можно самому выбрать качественную и недорогую эмульсию для токарного станка. Поэтому не стоит проводить рискованные домашние эксперименты с изготовлением составов по рецептам из интернета.

СОЖ – видео изготовления своими руками

Для тех, кто всё-таки решился сделать СОЖ самостоятельно, напоследок, предлагаем ознакомиться с одним из популярных видео по этой темеoilcool.ru

Охлаждающие жидкости при сверлении – Энциклопедия по машиностроению XXL

Смазочно-охлаждающие жидкости. При сверлении применяются следующие жидкости при обработке сталей — эмульсии и компаундированные масла (для легированных сталей) при обработке ковкого чугуна — эмульсии при обработке серого чугуна — керосин (чаще всухую) при обработке алюминия — эмульсия, керосин (чаще всухую) при обработке бронзы — эмульсия (чаще всухую). [c.203]В качестве охлаждающей жидкости при сверлении применяют сульфофрезол. За рубежом используется ассортимент сульфированных и хлорированных масел. [c.129]

Нормы подачи смазочно-охлаждающих жидкостей при сверлении [c.144]

Особенно эффективно влияние смазочно-охлаждающей жидкости при обработке пластичных металлов и при глубоком сверлении. Применение смазочно-охлаждающей жидкости при сверлении сталей дает возможность повысить скорость резания на 15—25%. Для сверления стальных деталей рекомендуется применять 5%-ный раствор эмульсии в количестве 5 л/мин для легированных сталей — эмульсии и компаундированные масла для ковкого чугуна — эмульсии, для серого чугуна — керосин (или работать без смазочноохлаждающей жидкости). [c.144]

В качестве охлаждающей жидкости при сверлении отверстия в стали применяется эмульсия. Сверление отверстий в чугуне производится без охлаждения. [c.288]

Охлаждение при сверлении понижает температуру сверла, нагревающегося от теплоты резания и трения о стенки отверстия, уменьшает трение сверла об эти стенки и, наконец, способствует удалению стружки. В качестве смазочно-охлаждающей жидкости при сверлении отверстий в стальных деталях применяется эмульсия. Сверление отверстий в чугуне производится без охлаждения. [c.168]

Смазывающе-охлаждающая жидкость. Применение смазываю-ще-охлаждающей жидкости допускает увеличение скорости резания. В качестве охлаждающей жидкости при сверлении и зенкеровании стальных деталей обычно применяется эмульсия. Применение жидкости с хорошими смазывающими свойствами при развертывании способствует получению более чисто обработанного отверстия. Поэтому при развертывании отверстий в стальных деталях применяются компаундированные и растительные масла, сульфофрезол, эмульсии. [c.131]

Стойкость сверла, т. е. время работы сверла от одной заточки до другой, зависит от правильного охлаждения сверла при работе. Без охлаждения режущие кромки сверла нагреваются, получают отпуск, и сверло быстро затупляется. Охлаждающей жидкостью при сверлении стали, ковкого чугуна, красной меди и латуни служит мыльная вода и минеральное масло, а при сверления алюминия — мыльная вода и керосин. Серый и белый чугун, а также бронза сверлятся без охлаждения (всухую). [c.161]

Рекомендуемые режимы резания при сверлении и рассверливании приведены в справочниках. Охлаждающую жидкость при сверлении направляют непосредственно в отверстие Длину сверления (глубину отверстия) при работающем станке контролируют по делениям на пиноли или по меловой риске на сверле. [c.55]

Охлаждающая жидкость при сверлении должна направляться непосредственно в отверстие. Рекомендуется периодически выво- [c.48]

Обладающее хорошей маслянистостью или липкостью касторовое, сурепное, хлопковое, подсолнечное, оливковое и другие масла при.ме-няют для получения компаундированных масел, т. е. их добавляют к нефтяным маслам для улучшения маслянистости последних. Применяют их также в качестве смазочно-охлаждающих жидкостей при ответственных чистовых операциях глубокого сверления и растачивания, нарезании резьб и как закалочные жидкости, например, в инструментальном производстве. [c.25]

В последнее время успешно осуществляют дробление стружки при так называемом вибрационном резании, когда резец или сверло принудительно колеблются в направлении подачи с помощью специального механизма. Получающаяся при этом стружка переменной толщины дробится на мелкие части и легко удаляется охлаждающей жидкостью (при глубоком сверлении). [c.85]

В качестве охлаждающей жидкости при глубоком сверлении применяются эмульсии и сульфофрезол. Охлаждающая жидкость должна подаваться к месту образования стружки под давлением 5-4-25 ати. [c.302]Животные жиры применяются при изготовлении притирочных, доводочных и полировочных составов и составов для пропитки кожаных манжет и сальниковых уплотнений различных машин и в качестве добавок при изготовлении смазочно-охлаждающих жидкостей при глубоком сверлении, расточке и полировке внутренних каналов роторов турбин и других ответственных деталей. В отдельных случаях некоторые жиры применяются для смазки шеек валков прокатных станов. [c.39]

Смазочно-охлаждающие жидкости при обработке отверстий обычно выбирают в зависимости от видов обработки (сверление, зенкерование и т. д.) , характера обработки, размеров отверстия, заданной чистоты поверхности, материала детали и режущего инструмента, типа станка, режимов резания и других условий. Например, применение охлаждения при сверлении стали так же, как и при ее точении, [c.229]

Охлаждение инструмента в процессе обработки отверстий производится различными смазочно-охлаждающими жидкостями. При их выборе учитывают вид операции (сверление, зенкерование и т. д.), характер обработки (предварительная, промежуточная, окончательная), размеры отверстий, заданную чистоту поверхности, мате-134 [c.134]

Процесс резания при сверлении протекает в более сложных условиях, чем при точении. В процессе резания затруднены отвод стружки и подвод охлаждающей жидкости к режущим кромкам инструмента. При отводе стружки происходит трение ее о поверхность канавок сверла н сверла о поверхность отверстия. В результате повышаются деформация стружки и тепловыделение. На увеличение деформации стружки влияет изменение скорости резания вдоль режущей кромки от максимального значения на периферии сверла до нулевого значения у центра. [c.311]

Сверление глубоких отверстий (длина отверстия больше пяти диаметров) производят на специальных горизонтально-сверлильных станках. При обработке глубоких отверстий спиральными сверлами происходит увод сверла и разбивание отверстия затрудняются подвод смазочно-охлаждающей жидкости и отвод стружки. Поэтому для сверления глубоких отверстий применяют сверла специальной конструкции. Смазочно-охлаждающая жидкость подается в зону резання и вымывает стружку через внутренний канал сверла. [c.318]

При большом припуске применяют несколько разверток с последовательно увеличивающимися диаметрами. На долю последней развертки (чистовой) оставляется минимальный слой, чем достигается чистота поверхности 6—7-го класса и большая точность. При развертывании используют те же охлаждающие жидкости, что и при сверлении. [c.105]

Спиральные свёрла, применяемые для тяжёлых работ, например, при глубоком сверлении, снабжаются каналами для подвода к лезвию охлаждающей жидкости. [c.321]

По характеру своей работы пушечное сверло напоминает расточной резец, поэтому его нужно применять при сверлении в кондукторе или же при предварительно надсверлённом отверстии для обеспечения достаточной опорной поверхности. Сверло работает в тяжёлых условиях из-за большого угла резания (90°), затруднённости выхода стружки и подвода охлаждающей жидкости. Недостатком сверла является также и необеспеченность геометрической оси отверстия из-за увода инструмента. [c.333]

При сверлении отверстий с форсированным режимом резания применяют сверла с внутренними отверстиями для подачи охлаждающей жидкости под давлением к месту резания. [c.131]

По способу отвода смазочно-охлаждающей жидкости и стружки сверла для глубокого сверления разделяют на сверла с наружным и внутренним отводом. У сверл с внутренним отводом лучшие условия для подачи жидкости и отвода стружки, поэтому сверла с наружным отводом стружки применяют только при сверлении диаметров до 25—30 мм, когда конструктивно оформить сверло с внутренним отводом затруднительно. По-конструкции сверла разделяют на сверла одностороннего и двустороннего резания. При сверлении отверстий более 60 —80 мм используют сверла кольцевого-сверления. [c.51]

Для уменьшения трения и нагрева инструмента при сверлении применяют охлаждающую жидкость. При обильном применении охлаждающей жидкости при сверлении стали можно увеличить скорость резания примерно на 30—35%. Кроме этого, обильное охлаждение облегчает удаление стружки из отверстия. Для нормального охлаждения необходимо к месту сверления подать не менее 10 л охлан дающей жидкости в минуту. [c.171]

Процесс сверления происходит легко, без всякого заедания, причем никаких выкрашиваний или задиров на режущих и вспомогательных кромках не имеется. Образующаяся в процессе сверления стружка имеет форму коротких завитков, легко удаляемых при помощи охлаждающей жидкости. При обработке заготовок, не имеющих предварительно просверленного отверстия, а также при обра- [c.388]В качестве смазочно-охлаждающих жидкостей при глубоком сверлении рекомендуется применять СОЖ-В32к э.мульсол Э-2 с 10—15%-ной добавкой индустриального масла И-12П при обработке чугунных деталей 2 —3%-ный раствор Укринола-1. [c.448]

Подача охлаждающей жидкости при давлении не меньще 12 ат в количестве не менее 12 л1мин способствует снижению температуры резания, позволяет повысить производительность сверления в два раза и увеличить стойкость в несколько раз по сравнению со с т ан д а р тн ы м и с в е р л а м и. [c.97]

Рельсосверлильный станок 1024-Б (рис. 11) предназначен для сверления отверстий быстрорежущими сверлами в рельсах типов Р65, Р50, Р43, Р38 и Illa. Станок состоит из редуктора с двигателем, рамы с зажимом и подающим механизмом и бачка для охлаждающей жидкости При работе рама станка закрепляется на подошве рельса. Сверло приводится во вращение двигателем, а подается вручную при помощи трещоточного ключа и винта подачи, перемещающего редуктор с двигателем по направляющим штангам. [c.203]

Практикой установлено, что на один резец нужно подавать от 7 до 20 л1мин охлаждающей жидкости при обдирке и от 3 до 4 л1мин при чистовой обработке. При развертывании и нарезании резьб потребность в охлаждающей жидкости меньше и составляет 2—3 л1мин на один работающий инструмент. При сверлении необходима подача охлаждающей жидкости на одно сверло такая, как на два резца. [c.70]

Для обеспечения необходимой циркуляции смазочно-охлаждающей жилкостп при сверлении каналов длиной несколько метров на одном из наших заводов был с успехом применен водоприемник, устройство которого показано на фиг. 758. Жидкость под давлением поступает через нипель 6 внутрь корпуса 7 и далее в кольцевой зазор между направляющей втулкой 5, запрессованной в корпус 7, [c.730]

Для изготовления глубоких отверстий относительно небольших диаметров — до 30 мм — применяют спиральные сверла с внутренним подводом охлаждения однако обрабатывать таким спиральным свер лом глубокие отверстия трудно, так как приходится часто выводить-сверло из отверстия для удаления застрявшей стружки и, кроме того, оно недостаточно прочно и менее точно обеспечивает соблюдение направления отверстия. Вместо спиральных сверл лучше применять пушечные сверла (рис. 74, б), которые не имеют поперечной режущей кромки, что облегчает резание металла. Вершина сверла смещена на 1/4 диаметра, благодаря чему образуется конус, направляющий сверло. Сверлению пушечным сверлом предшествует предварительное засверливание металла на некоторую глубину спиральным или перовйм сверлом, что должно быть выполнено тщательно во избежание увода пушечного сверла в сторону. Получаемая при сверлении мелкая стружка легко удаляется охлаждающей жидкостью. Существенным недостатком пушечных сверл является их малая производительность. При сверлении глубоких отверстий диаметром от 80 до 200 мм, длиной до 500 мм широкое применение находят кольцевые сверла. Они вырезают в сплошном металле лишь кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать для изготовления других деталей. Такие сверла поставляются с несколькими комплектами запасных быстрорежущих ножей. Эти ножи выпускаются взаимозаменяемыми в заточенном виде. Затупившиеся ножи сверловщик заменяет непосредственно на своем рабочем месте без снятия сверла со станка. [c.208]

Каналы в индуктирующем проводе для подачи охлаждающей жидкости не должны иметь полостей, в которых жидкость может задерживаться после закрытия электрогидравлического клапана. При нагревании следующей детали жидкость частично испаряется, а остатки ее выбрасываются парами на нагреваемую поверхность. На последней появляются области пониженной твердости. Иногда в индукторах предусматриваются небольшие отверстия специально для стекания остатков жидкости. Отверстия в индуктирующем проводе для выхода охлаждающей жидкости располагаются обычно рядами в шахматном порядке, шаг в ряду 8—10 мм, расстояние между рядами 4—5 мм. Диаметр отверстий 1,5—2,0 мм. Если толщина индуктирующего провода больше 5 мм, Ю при сверлении отверстий диаметром 2 лtJИ сверла часто ломаются. Чтобы облегчить изготовление отверстий, последние делаются ступенчатыми. Так, притолщине индуктирующего провода 10 мм сверлом диаметром 4—5 мм сверлятся отверстия длиной 8 мм, далее в сторону закаливаемой детали они сверлятся сверлом диаметром 1,5—2,0 мм (см. рис. 8-3). Площадь поперечного сечения шлангов трубок и полостей, по которым [c.98]

Значительное повышение серебростойкости органических стекол при сверлении и фрезеровании наблюдается при применении смазочно-охлаждающих жидкостей. [c.140]

mash-xxl.info

Эмульсия для обработки металлов

Главный критерий при металлообработке – это получение поверхности определенного класса. Существует 14 классов чистоты поверхности, в которых указана допустимая шероховатость. Шероховатость или наличие микронеровностей влияет на коррозионную стойкость металла (чем ниже, тем устойчивее металл к коррозии), на силу трения, отражательную способность, теплопроводность, удлиняет или укорачивает срок службы детали в 2-3 раза.

Факторы, влияющие на качество поверхностного слоя детали:

- материал заготовки;

- метод обработки;

- режим резания;

- вид СОЖ.

Высокое качество поверхности получается у хрупких, мелкозернистых, однородных металлов (бронзы, латуни). Высокопрочная легированная сталь лучше поддается обработке, чем углеродистая. Свинец и сера в составе металлов уменьшают шероховатость обрабатываемой поверхности.

Использование смазочно-охлаждающих растворов способствует уменьшению шероховатости, удлиняет срок службы режущего инструмента. Применение при обработке минеральных масел улучшает (уменьшает) показатель шероховатости на 25-45%.

Скорость резания при токарной обработке играет главную роль для получения минимальной шероховатости. При сверлении основополагающим для получения качественного результата является подача. Физико-механические и химические свойства металлов также оказывают влияние на свойства обрабатываемой поверхности.