Зубофрезерование методом обката без подачи СОЖ

Зубофрезерование цилиндрических колес, проведенное методом обката без применения СОЖ, демонстрирует ряд преимуществ, среди которых высокая производительность, точность и экологичность.

Наибольшее распространение в производстве термически не упрочненных цилиндрических зубчатых колес внешнего зацепления получило зубофрезерование червячными фрезами методом обката. Условия обработки при обкатном зубофрезеровании значительно отличаются от условий обработки, характерных для зубопротягивания, зубодолбления, зубошевингования и других методов.

Наряду с высокой универсальностью метод обкатного зубофрезерования характеризуется значительной трудоемкостью при большом объеме удаляемого металла и сложных условиях резания, когда затруднено образование стружки главной и вспомогательными режущими кромками зубьев червячной фрезы. Поэтому технические решения, направленные на повышение производительности обкатного зубофрезерования, надежности процесса и его экономической эффективности, являются актуальными для промышленного производства.

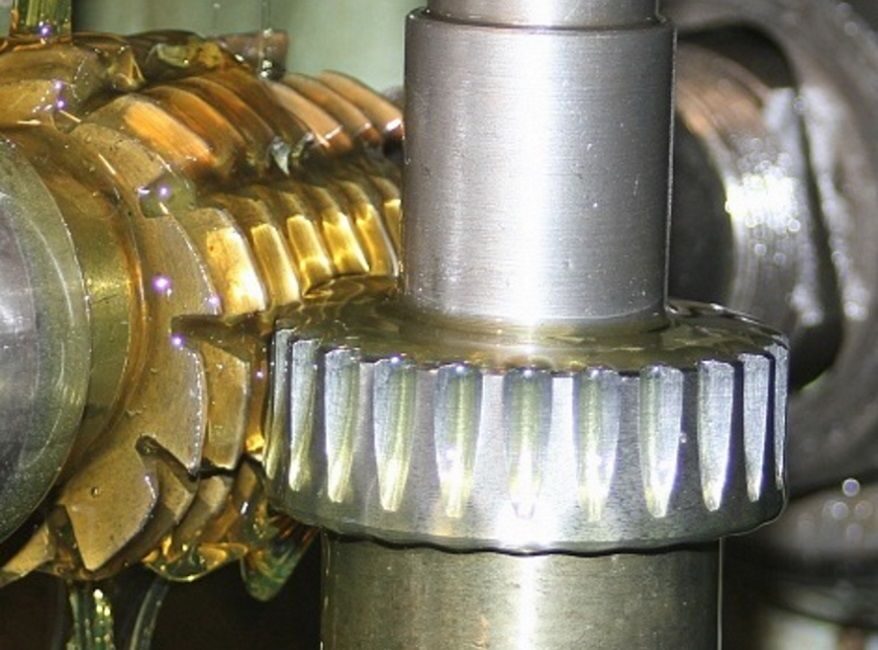

Цилиндрические колеса внешнего зацепления нарезают на зубофрезерных станках червячными фрезами с исходным контуром производящей зубчатой рейки. Эвольвентный профиль зубьев колеса образуется режущими кромками фрезы с прямолинейным или модифицированным профилем в результате их взаимного обката [1].

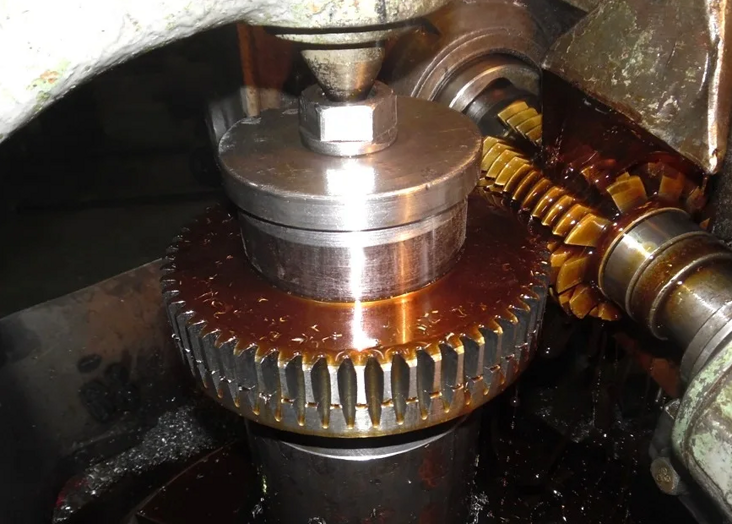

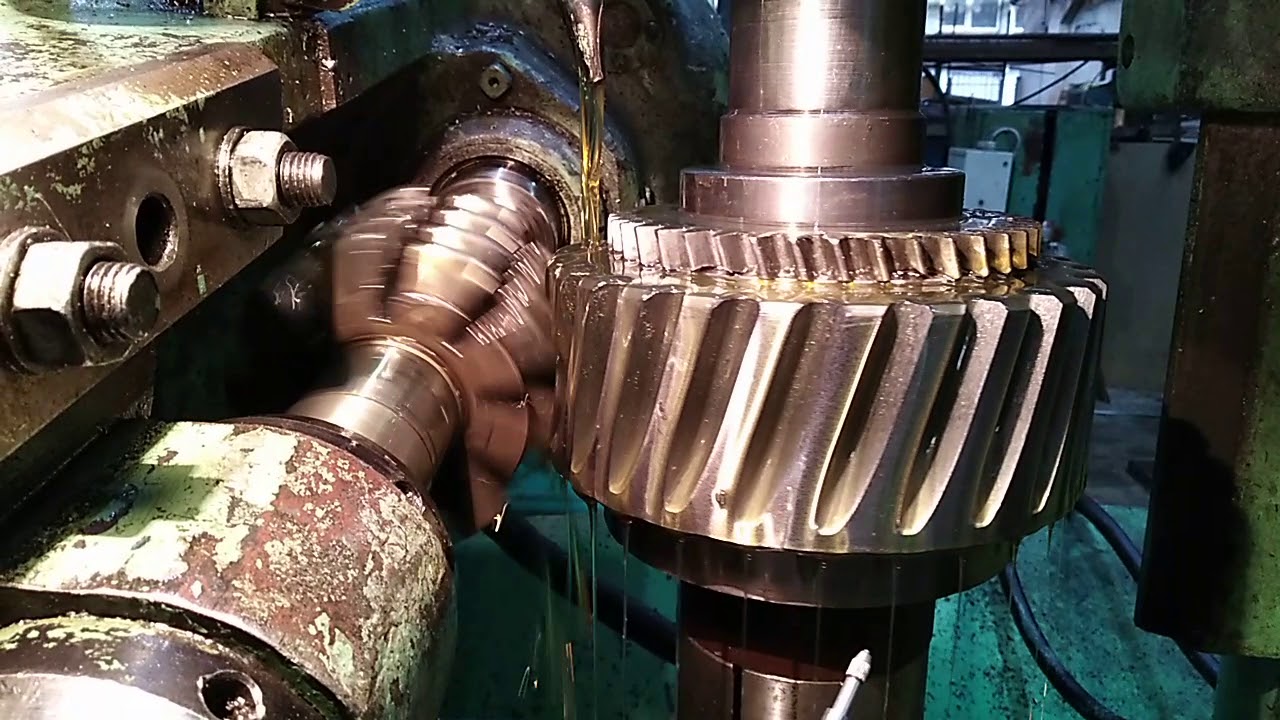

При зубофрезеровании зубья червячной фрезы 3 образуют с обрабатываемой заготовкой 1 винтовое станочное движение, выполняемое узлами станка (рис. 1). При этом образуется трехкомпонентная стружка 2, у которой средняя часть во впадине зубьев имеет максимальную толщину.

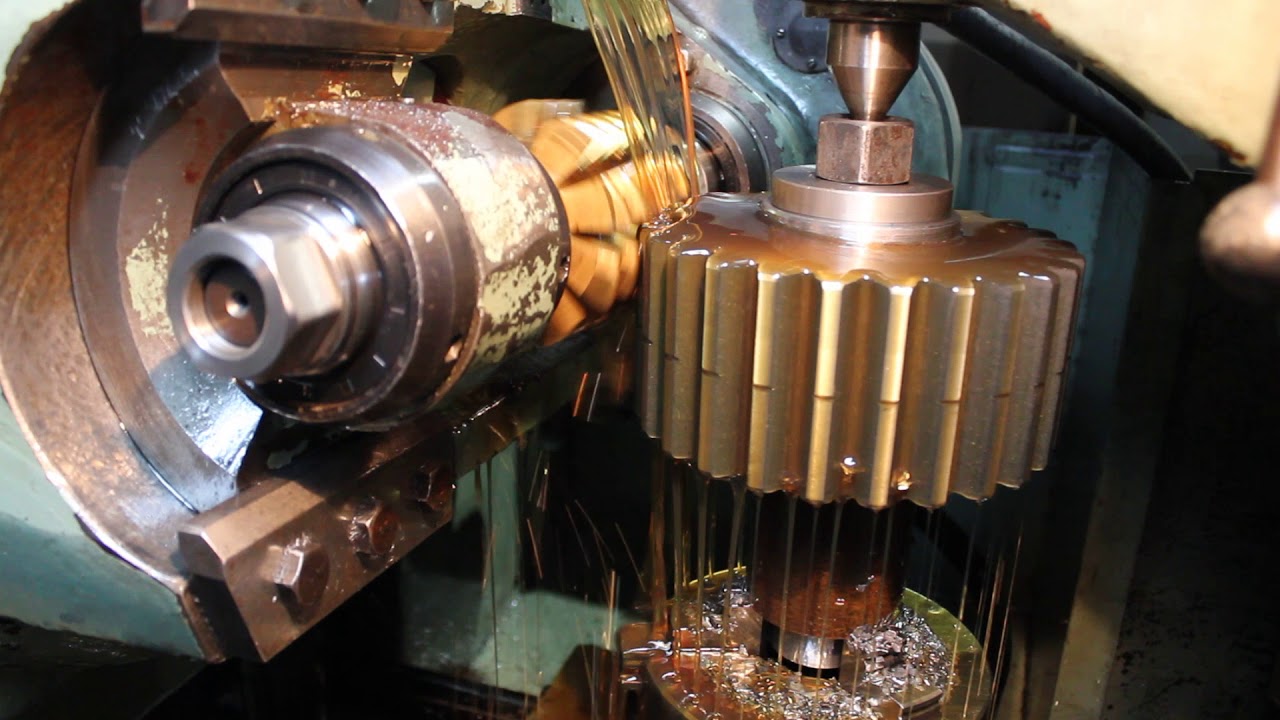

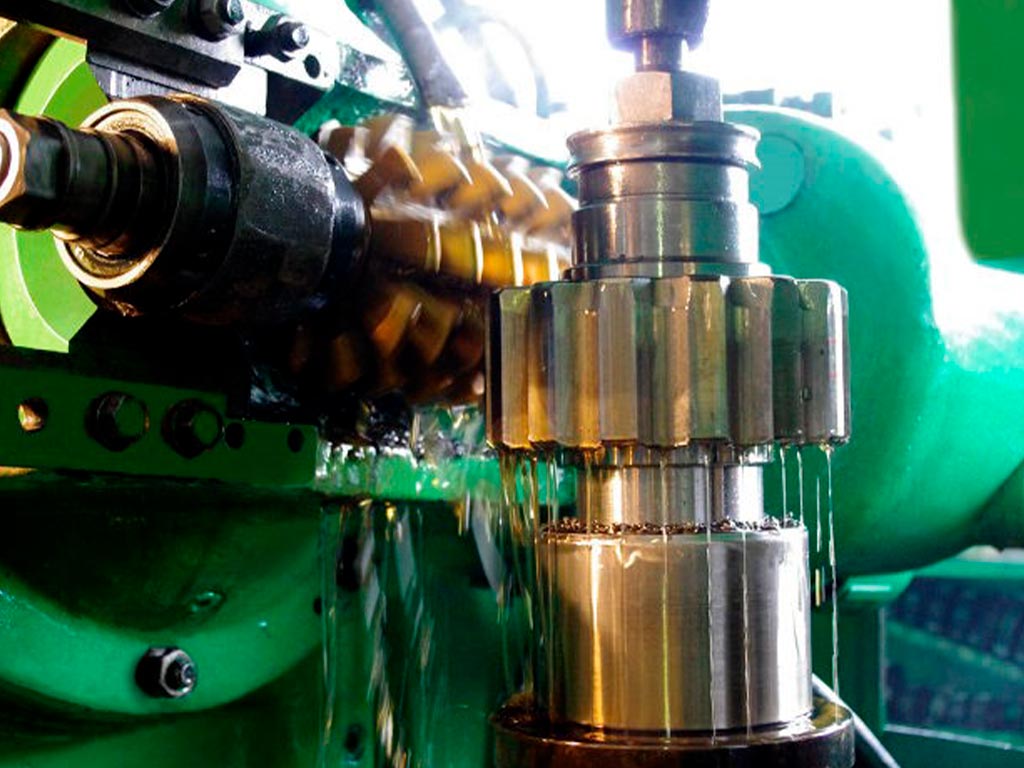

Наибольшее распространение получили методы зубофрезерования червячной фрезой с осевым (рис. 2), радиально-осевым и диагональным движениями подачи, а также зубофрезерование за два рабочих хода [2].

Рис. 1. Схема нарезания зубьев червячной фрезой

Рис. 2. Схема обкатного зубофрезерования червячной фрезой 1 заготовки зубчатого колеса 2: So — осевая подача; φ — угол поворота фрезерной головки

В настоящее время широко применяют зубофрезерование с подачей смазочно-охлаждающей жидкости (СОЖ). В качестве СОЖ используют дорогостоящие минеральные и синтетические масла. Испарения, возникающие при использовании масел, не совместимы с окружающей средой, так как содержат хлор, тяжелые металлы и ароматические углеводороды. Зубофрезерные станки, на которых в качестве СОЖ используют масла, должны быть оснащены мощными установками для удаления масляного тумана, не допуская его эмиссию в окружающую среду, а также устройствами для очистки и охлаждения СОЖ.

В качестве СОЖ используют дорогостоящие минеральные и синтетические масла. Испарения, возникающие при использовании масел, не совместимы с окружающей средой, так как содержат хлор, тяжелые металлы и ароматические углеводороды. Зубофрезерные станки, на которых в качестве СОЖ используют масла, должны быть оснащены мощными установками для удаления масляного тумана, не допуская его эмиссию в окружающую среду, а также устройствами для очистки и охлаждения СОЖ.

Подача СОЖ уменьшает износ от трения, охлаждает инструмент и заготовку и отводит стружку из зоны обработки. Однако неравномерное охлаждение зубьев вызывает повышенный износ режущей кромки, первой входящей в зацепление. Снижается стойкость червячных фрез и увеличивается расход режущего инструмента. В этих условиях очень сложно добиться стабильности процесса зубофрезерования. Обычно разброс точности фрезерованных цилиндрических колес достаточно большой (7–9 степень точности по ГОСТ 1643–81), что затрудняет проведение последующих чистовых операций.

Кроме того, в последние годы значительно повысилась стоимость утилизации СОЖ, которая в цеховой себестоимости может составлять 15–20 %. В этих условиях отдельные производители цилиндрических зубчатых колес обращают внимание на обкатное зубофрезерование без подачи смазочно-охлаждающей жидкости.

С целью изучения процесса зубофрезерования без подачи СОЖ были произведены экспериментальные исследования при обработке термически не упрочненной цилиндрической шестерни (mn = 2,75 мм, z = 27, α = 20°, β = 18°, b =16 мм, d = 74,25 мм) коробки передач легкового автомобиля из легированной стали 18ХГТ.

Для операции зубофрезерования использовался современный зубофрезерный станок (dmax = 250 мм, mmax = 4,5 мм) с высокоэффективной системой управления Sinumerik 840D, повышенной статической и динамической жесткостью основных узлов, с большим диапазоном осевого перемещения фрезы (160… 320 мм). Частоты вращения червячной фрезы — 225… 3000 об/мин и стола с заготовкой — 5… 600 об/мин, а также высокая мощность привода фрезерного шпинделя 18,5 кВт позволяют применять однозаходные и многозаходные быстрорежущие или твердосплавные червячные фрезы. Общее число осей ЧПУ — шесть, в том числе — четыре одновременно управляемые оси.

Общее число осей ЧПУ — шесть, в том числе — четыре одновременно управляемые оси.

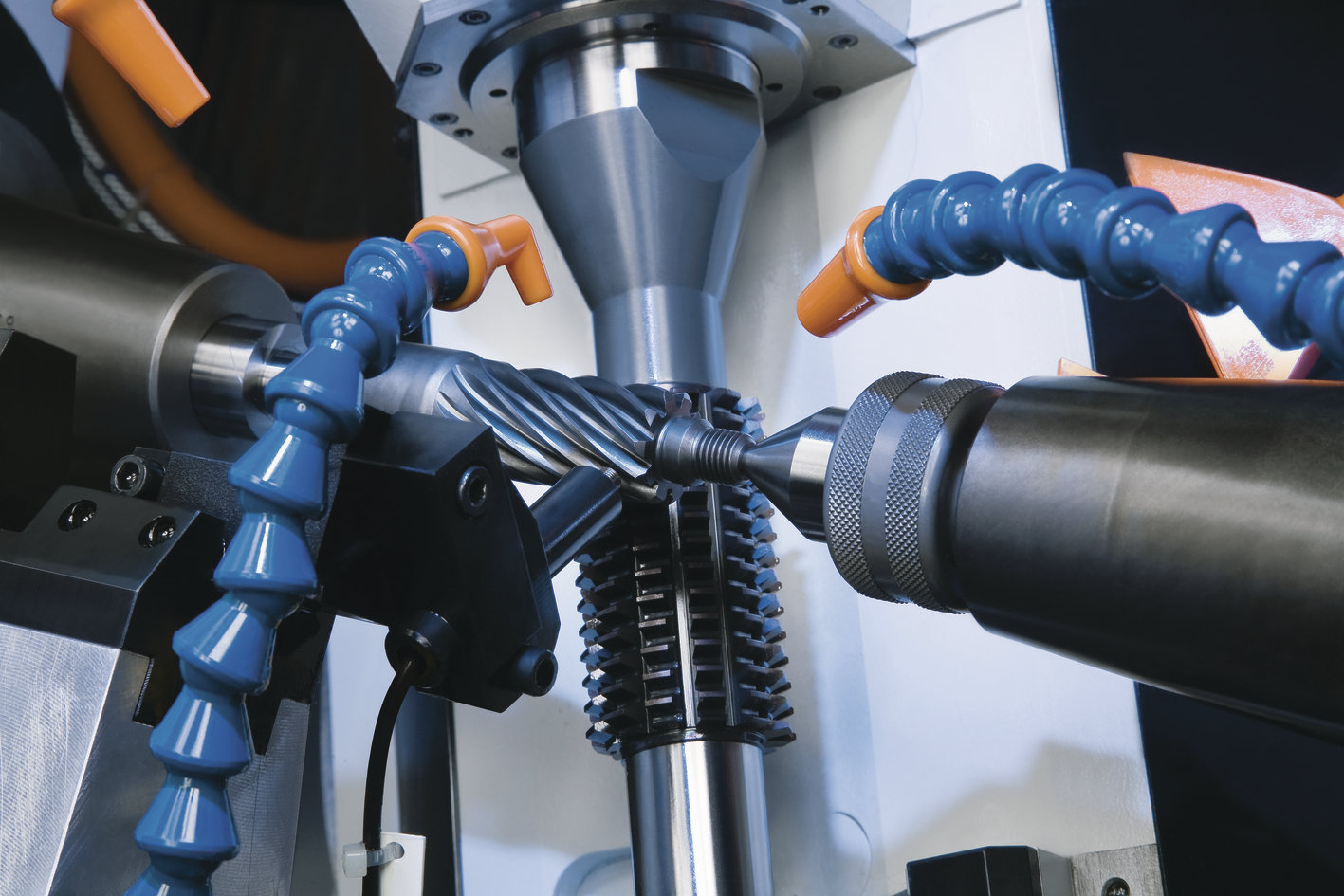

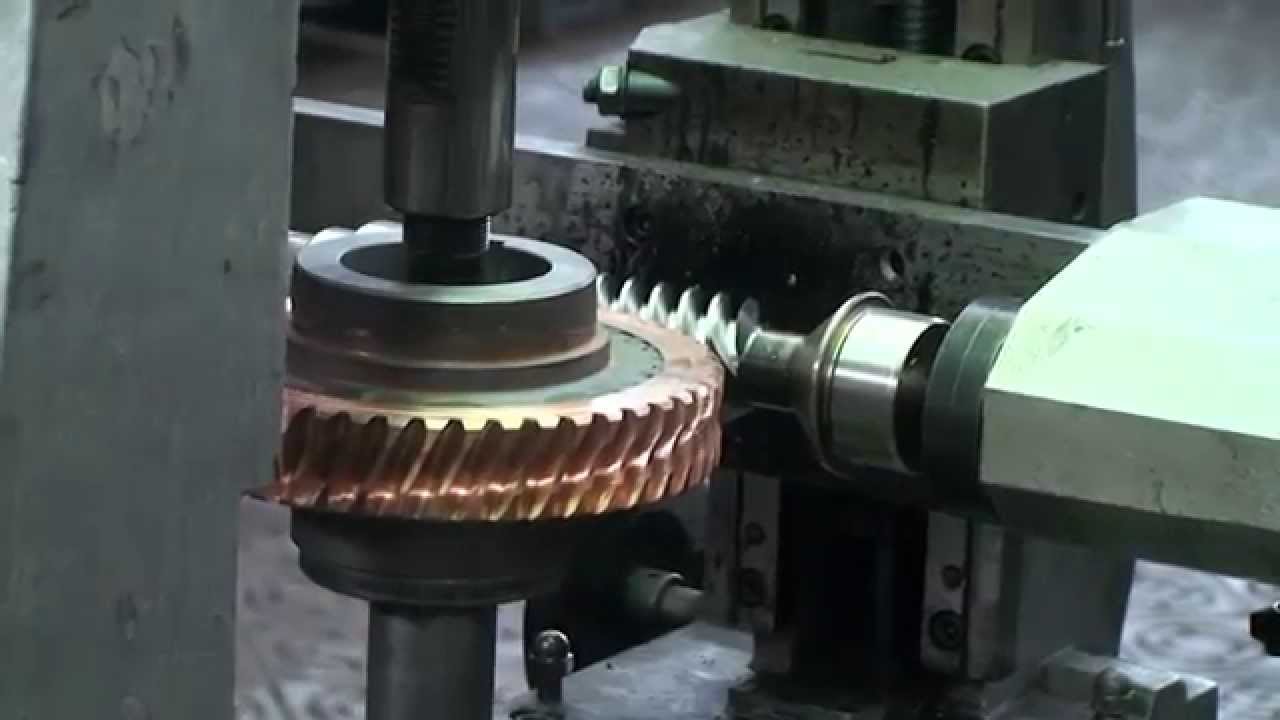

В качестве инструмента применяли цельные червячные фрезы класса АА из порошковой быстрорежущей вольфрамокобольтовой стали Р9К10‑П повышенной теплостойкости (до 620°–670°C) со следующими геометрическими параметрами (m0 = 2,75 мм, α0 = 20°, da0 = 125 мм, z0 = 2, i = 15). Для обеспечения более плавного резания стружечные канавки фрезы выполнены наклонными (рис. 3).

Рис. 3. Цельная червячная фреза

Червячные фрезы были изготовлены методом горячего изостатического прессования, которое выполняют в газостатах. Газостат представляет собой сосуд высокого давления с системами подачи и нагрева газа. После загрузки капсулы с порошком быстрорежущей стали в камеру газостата ее закрывают и откачивают воздух. Затем нагревают и подают аргон. После достижения необходимых значений температуры 1 и давления 2 осуществляют выдержку, которая длится 2–3 часа. В зависимости от требований к порошковой быстрорежущей стали охлаждение и снижение давления после выдержки могут быть быстрыми и медленными (рис. 4). Горячее изостатическое прессование производят при температурах 900–2250°С и давлении 100–200 МПа [3]. Высокое газовое давление действует равномерно во всех направлениях, что обеспечивает 100‑процентную плотность порошкового материала червячных фрез и изотропные свойства прессованных материалов.

В зависимости от требований к порошковой быстрорежущей стали охлаждение и снижение давления после выдержки могут быть быстрыми и медленными (рис. 4). Горячее изостатическое прессование производят при температурах 900–2250°С и давлении 100–200 МПа [3]. Высокое газовое давление действует равномерно во всех направлениях, что обеспечивает 100‑процентную плотность порошкового материала червячных фрез и изотропные свойства прессованных материалов.

Рис. 4. Схема цикла горячего изостатического прессования

Следует отметить, что микроструктура прессованных деталей из распыленных металлических порошков отличается высокой дисперсностью и однородностью, а прессованный материал инструмента обладает повышенной прочностью и вязкостью. Исследования показали, что микроструктура кованной быстрорежущей стали Р9К10 (рис. 5а) имеет разноразмерность и неравномерное распределение карбидной фазы (светлые пятна) по сравнению с микроструктурой порошковой быстрорежущей стали Р9К10‑П (рис. 5б). Это позволяет существенно повысить стойкость червячных фрез из порошковых быстрорежущих сплавов по сравнению с кованными и успешно конкурировать им с твердосплавными инструментами.

5б). Это позволяет существенно повысить стойкость червячных фрез из порошковых быстрорежущих сплавов по сравнению с кованными и успешно конкурировать им с твердосплавными инструментами.

а) б)

Рис. 5. Микроструктура кованной (а) и порошковой (б) быстрорежущей стали

Важным для червячных фрез из порошковых сталей, используемых при обработке зубьев без подачи СОЖ, считается сбалансированная часть углерода, которая с одной стороны повышает твердость и износостойкость, а с другой стороны уменьшает вязкость. Это имеет решающее значение при обкатном зубофрезеровании, обусловленном входом и выходом зубьев фрезы из резания при высоких термических нагрузках.

Для повышения режущих свойств зубья червячной фрезы покрывали износостойким покрытием из нитрида титана алюминия (TiAlN) толщиной 3… 5 мкм. Такое покрытие имеет высокую твердость до HV 2700 при низкой теплопроводности и допускает максимальную температуру при резании до 800°C. Значительное содержание A2O3 в покрытии считается основной причиной высокой износостойкости режущего инструмента при обработке резанием без подачи СОЖ.

Значительное содержание A2O3 в покрытии считается основной причиной высокой износостойкости режущего инструмента при обработке резанием без подачи СОЖ.

Для восстановления режущей способности червячных фрез после их износа производили заточку зубьев и возобновляли износостойкое покрытие, что позволяло существенно повысить стойкость инструмента.

Зубофрезерование косозубого цилиндрического колеса выполняли цельной червячной фрезой (рис. 3) с осевой подачей. Центрирование и закрепление заготовки производили в гидропластовом зажимном приспособлении за счет деформации тонкостенной эластичной втулки с твердостью HRC 52–60. Базирование заготовки осуществляли по отверстию и торцу. Под действием гидравлической пластической массы диаметр посадочной втулки приспособления увеличивался на 3–5 % и закреплял заготовку [4].

При обработке применяли попутное зубофрезерование, когда червячная фреза вращается в направлении подачи заготовки. При этом толщина стружки в начале резания максимальная, а в конце минимальная. В этом случае обеспечиваются благоприятные условия резания, зубофрезерный станок менее нагружен и работает спокойно при съеме большого объема металла. Сила резания направлена вниз и прижимает заготовку к столу станка, обеспечивая надежное ее закрепление.

В этом случае обеспечиваются благоприятные условия резания, зубофрезерный станок менее нагружен и работает спокойно при съеме большого объема металла. Сила резания направлена вниз и прижимает заготовку к столу станка, обеспечивая надежное ее закрепление.

При встречном зубофрезеровании направление вращения фрезы противоположно направлению подачи заготовки, толщина стружки в начале резания минимальная. Режущие кромки фрезы скользят по поверхности, выделяется большое количество тепла, обрабатываемый металл уплотняется, и стойкость фрезы снижается.

При зубофрезеровании без СОЖ очень важно, чтобы независимо от режимов резания и геометрии зубчатого колеса червячной фрезы температура заготовки не превышала 50–80°С. Для обеспечения термического баланса зубофрезерного станка при проведении исследований мощным потоком воздуха (давление 0,4… 1,0 МПа) охлаждали зону резания и удаляли образующуюся стружку.

Проведенные испытания показали, что при обкатном зубофрезеровании без подачи СОЖ со скоростью резания 135 м/мин и осевой подачей червячной фрезы Sо = 1 мм/об температура отдельных заготовок составляла 95°С (рис. 6). При увеличении подачи до 2 мм/об и 3 мм/об максимальная температура заготовок снижалась до 75°С и 60°С соответственно. Это объясняется тем, что при повышении подачи условия резания главной и вспомогательных режущих кромок зубьев фрезы улучшаются, и снижается их износ.

6). При увеличении подачи до 2 мм/об и 3 мм/об максимальная температура заготовок снижалась до 75°С и 60°С соответственно. Это объясняется тем, что при повышении подачи условия резания главной и вспомогательных режущих кромок зубьев фрезы улучшаются, и снижается их износ.

Рис. 6. Максимальная температура заготовок в зависимости от осевой подачи при зубофрезеровании: 1 — без подачи СОЖ; 2 — с подачей СОЖ

При обработке с СОЖ на тех же режимах резания максимальная температура заготовок во всем диапазоне подач оставалась приблизительно одинаковой и не превышала 40°С.

Для равномерного распределения износа по всей рабочей длине червячную фрезу периодически перемещают вдоль ее оси против направления вращения. Величина периодического перемещения определяется максимально допустимым износом зубьев фрезы и зависит от модуля обрабатываемого колеса и условий проведения обработки.

Формирование профиля зуба колеса 2 происходит на участке А в зоне линии зацепления 1 (рис. 7). Чтобы рационально использовать зубья по всей длине фрезы 3, необходимо определить начальное и конечное положения фрезы при работе.

7). Чтобы рационально использовать зубья по всей длине фрезы 3, необходимо определить начальное и конечное положения фрезы при работе.

Рис. 7. Схема определения начальной и конечной установок червячной фрезы

Минимальную длину фрезы на входной стороне начального положения определяют из уравнения

l1 = h’/tgα + mn/2.

Минимальная длина фрезы на выходной стороне конечного положения l2 = h’/tgα.

Общая длина осевого перемещения фрезы b1 = b2 — (l1 + l2), где h’ — высота головки зуба фрезы, α — угол профиля, b2 — длина режущей части фрезы, mn — нормальный модуль.

При зубофрезеровании с СОЖ, как правило, применяют одноцикловой способ перемещения фрезы. После обработки одной или нескольких заготовок червячную фрезу 4 из начального положения 3 автоматически передвигают вдоль оси на величину Sа в направлении к конечному положению 2 и вводят в работу не изношенные или частично изношенные зубья фрезы (рис. 8). При достижении рабочей зоны конечного положения червячную фрезу снимают со станка. Недостатком одноциклового способа перемещения является высокая термическая нагрузка на зубья фрезы.

8). При достижении рабочей зоны конечного положения червячную фрезу снимают со станка. Недостатком одноциклового способа перемещения является высокая термическая нагрузка на зубья фрезы.

Рис. 8. Схемы одноциклового и многоциклового перемещения червячной фрезы

С целью снижения теплонапряженности процесса при зубофрезеровании без СОЖ применяли многоцикловой способ перемещения фрезы. После обработки одной заготовки производили передвижку на величину Sм значительно большую величины Sа, используемую при одноцикловом способе. В этом случае зубья фрезы имели незначительный износ и могли быть использованы еще несколько циклов. Периодическое перемещение фрезы 4 выполняли против направления вращения заготовки 5 по стрелке 1. После достижения резания конца рабочей длины b1 в зоне 2 первый цикл 1n заканчивался, фреза возвращалась в начальное положение в зону 3 и со смещением ∆Sм начинался второй цикл 2n. Число циклов перемещений фрезы зависит от режимов резания, качества и геометрии режущего инструмента, жесткости станка и других факторов и, как правило, составляет 4–5 и более.

Число циклов перемещений фрезы зависит от режимов резания, качества и геометрии режущего инструмента, жесткости станка и других факторов и, как правило, составляет 4–5 и более.

Проведенные исследования показали, что при зубофрезеровании без СОЖ и многоцикловом способе перемещения (Sм = 4,2 мм) стойкость червячной фрезы при допустимом износе по задней поверхности зубьев hз ≤ 0,7 мм повысилась в 1,3–1,5 раза по сравнению с одноцикловым способом (hз ≤ 0,9 мм). Точность зубьев после фрезерования без СОЖ по колебанию межцентрового расстояния составляла за оборот колеса

Fi” = 0,04–0,063 мм и на одном зубе fi” = 0,02–0,036 мм.

Для бесперебойного удаления стружки при зубофрезеровании без подачи СОЖ необходима специальная конструкция станины станка [5]. Только крутые стенки рабочей зоны станка не гарантируют надежное удаление стружки. Поэтому, кроме потока сжатого воздуха через несколько форсунок, на станке устанавливают дополнительные, чаще всего шнековые транспортеры 2 и 3, которые перемещают стружку 1 за пределы станка в магнитный транспортер (рис. 9).

9).

Рис. 9. Схема удаления стружки при обработке без подачи СОЖ

В результате проведенных исследований удалось установить оптимальные скорости резания при зубофрезеровании червячными фрезами из порошковой быстрорежущей стали с износостойким покрытием без подачи СОЖ в зависимости от прочности при растяжении и твердости по Бринеллю обрабатываемой заготовки зубчатого колеса (табл. 1).

Рассмотренная в данной статье технология высокоскоростного зубофрезерования без подачи СОЖ предъявляет к конструкции станка особые требования. Поэтому многие производители зубофрезерных станков приступили к выпуску новых или модернизированных конструкций станков, способных производить обработку зубьев цилиндрических колес как с подачей СОЖ, так и без подачи СОЖ. Особого внимания заслуживают зубофрезерные станки фирмы «Liebherr» (Германия) модели LC 200–500 (рис. 10).

Рис. 10. Конструкция зубофрезерного станка: X1 — радиальное перемещение передней стойки; Z1 — вертикальное перемещение фрезерного шпинделя

На основании спектра заготовок в промышленности, в котором подавляющее большинство имеют детали дисковой формы, конструкция станка имеет вертикальное расположение шпинделя заготовки. По сравнению с горизонтальным вертикальное расположение шпинделя обладает преимуществами при автоматизации загрузки/выгрузки станка и точности закрепления заготовки [5].

По сравнению с горизонтальным вертикальное расположение шпинделя обладает преимуществами при автоматизации загрузки/выгрузки станка и точности закрепления заготовки [5].

Конструкция станины станка является абсолютно симметричной, ее высокая жесткость оптимизирована с помощью метода конечных элементов. Циркуляция охлаждающей жидкости по замкнутому контуру по каналам в станине станка обеспечивает равномерное распределение тепловой энергии и температурную стабилизацию, что обеспечивает высокую и стабильную точность изготовления зубьев. Станок имеет частоту вращения фрезы В1 500–4500 об/мин и шпинделя заготовки С2 100–400 об/мин. Угол поворота фрезерной головки А1 +/- 45 позволяет фрезеровать косозубые цилиндрические колеса с различными углами наклона зубьев.

Вертикальное перемещение кронштейна контропоры Z4 обеспечивает обработку деталей типа вала длиной до 800 мм. Одноцикловое и многоцикловое перемещение червячной фрезы V1 возможно на расстояние 200–300 мм.

При применении зубофрезерования без подачи смазочно-охлаждающей жидкости получают следующие положительные результаты:

1. Снижается цеховая себестоимость зубофрезерования одной заготовки на 15–20 % за счет применения станков без установки для удаления масляного тумана и устройства для очистки и охлаждения СОЖ, а также отсутствия расходов на СОЖ и ее утилизацию.

Снижается цеховая себестоимость зубофрезерования одной заготовки на 15–20 % за счет применения станков без установки для удаления масляного тумана и устройства для очистки и охлаждения СОЖ, а также отсутствия расходов на СОЖ и ее утилизацию.

2. Устраняется эмиссия хлора, тяжелых металлов и ароматических углеводородов при испарении СОЖ, что повышает экологическую безопасность окружающей среды.

3. Стабильно достигается 7–8 степень точности по ГОСТ 1643–81 и шероховатость поверхности зубьев Ra 1,6–3,2 мкм по ГОСТ 2789–73.

А. С. Калашников, д. т.н., профессор

Московского политехнического университета

[email protected]

Литература

1. Полохин О. В., Тарапанов А. С., Харламов Г. А. Нарезание зубчатых профилей инструментами червячного типа: справочник. — М.: Машиностроение, 2007. 236 с.

2. Калашников А. С. Тенденции развития зубообработки. — М.: РИТМ, 2016. — № 3. — С. 14–18.

3. Агеев С. В., Гиршов В. Л. Горячее изостатическое прессование металлических порошков. — М.: ИТО, 2015. — № 8. — С. 28–30.

Горячее изостатическое прессование металлических порошков. — М.: ИТО, 2015. — № 8. — С. 28–30.

4. Калашников А. С. Технология высокопроизводительного зубофрезерования цилиндрических колес. — М.: РИТМ, 2013. — № 5. — С. 44–48.

5. J. Abler, K. Felten, C. Kobialka. Verzahntechnik. Informationen fur die Praxis. — 2003. Druckerei Diet, 87474 Buchenberg. — P. 220.

Зубофрезерование на универсальных станках – Журнал «Твердый сплав»

Процесс InvoMillingЗубчатые передачи являются неотъемлемой частью многих механизмов и машин. Они входят в конструкции большинства металлообрабатывающих станков, прессового оборудования, транспортных машин, энергетических установок, приборов и многих других изделий.

Зубофрезерование обычно выполняется на специализированных станках со специализированным инструментом для каждого метода обработки. Наряду с такими станками, растёт применение 4- и 5-координатных многоцелевых станков. Они обладают высокой технологической гибкостью и не требуют больших инвестиций. Многоцелевые станки позволяют выполнить операции точения, фрезерования и зубофрезерования за один установ, что является большим преимуществом при обработке мелких партий деталей.

Многоцелевые станки позволяют выполнить операции точения, фрезерования и зубофрезерования за один установ, что является большим преимуществом при обработке мелких партий деталей.

Около 90% всех операций технологического процесса изготовления зубчатых колес предполагают обработку металла резанием. Поэтому основной возможностью для рационализации и повышения экономической эффективности производства является применение усовершенствованных инструментов нового поколения и оптимизированных методов обработки.

Появление быстрорежущей стали в металлорежущей отрасли в начале 20-ого века вызвало стремительный рост производительности обработки. Однако ее господство оказалось непродолжительным: начиная с 1930-ых годов быстрорежущую сталь начал вытеснять ее преемник – твёрдый сплав. С развитием новых твердосплавных инструментов уровень производительности обработки вырос в геометрической прогрессии. Несмотря на то, что твёрдый сплав доминирует в области металлообработки в течение последних десятилетий, традиционные инструменты из быстрорежущей стали всё еще широко применяются при зубофрезеровании.

Фрезы со сменными твердосплавными пластинами обладают огромными преимуществами. Они позволяют значительно повысить производительность за счёт более высоких скоростей резания и подач. Появляется возможность сократить время обработки детали. К тому же это решение более гибкое, так как один инструмент может обрабатывать зубья различного профиля. Настало время сделать шаг в сторону высокопроизводительного и экономически эффективного зубофрезерования.

Сегодня всё большую популярность начинает приобретать совершенно новое поколение фрез, обеспечивающих высокий уровень эффективности, которого невозможно добиться при использовании традиционных червячных фрез из быстрорежущей стали. Фрезы для зубообработки со сменными пластинами, такие как модульные дисковые фрезы и полнопрофильные червячные фрезы, позволяют назначать более высокие режимы резания и значительно сокращать стоимость изготовления зубчатого колеса. Усовершенствованный состав основы сплавов новых режущих пластин, а также улучшенные покрытия и процессы производства обеспечивают повышение скорости съема материала и стойкости инструмента. Однако лидеры металлообрабатывающей отрасли продолжают привлекать значительные ресурсы в инновационные разработки.

Однако лидеры металлообрабатывающей отрасли продолжают привлекать значительные ресурсы в инновационные разработки.

В области зубообработки был сделан еще один шаг для развития технологий зубофрезерования – революционное решение InvoMilling для гибкого изготовления цилиндрических колёс и шлицев на универсальных пятикоординатных обрабатывающих центрах. Новая технология InvoMilling является уникальным решением для обработки прямозубых и косозубых колес фрезами со сменными пластинами. Это новый экономически эффективный метод изготовления деталей с зубчатым зацеплением без применения специализированного оборудования. Теперь детали могут обрабатываться на одном станке за один установ, поэтому время их производства значительно сокращается. А новое поколение фрез со сменными пластинами обеспечивает значительное повышение режимов резания и снижение затрат на изготовление единицы продукции.

Инновационное решение InvoMilling объединяет в себе программное обеспечение, специализированные фрезы. Программное обеспечение InvoMilling 1.0 разработано Sandvik Coromant совместно с компанией Euklid, которая имеет богатый опыт в проектировании зубчатых колёс в системах CAD/CAM. В сочетании со специализированными фрезами для InvoMilling новое ПО гарантирует исключительно короткое время подготовки производства для широкого диапазона модулей цилиндрических колес и эвольвентных шлицев.

Программное обеспечение InvoMilling 1.0 разработано Sandvik Coromant совместно с компанией Euklid, которая имеет богатый опыт в проектировании зубчатых колёс в системах CAD/CAM. В сочетании со специализированными фрезами для InvoMilling новое ПО гарантирует исключительно короткое время подготовки производства для широкого диапазона модулей цилиндрических колес и эвольвентных шлицев.

Программное обеспечение InvoMilling 1.0 позволяет сократить процесс создания управляющей программы (УП) для станка. Оператору станка не нужно разбираться ни с G- и M-функциями, ни с блоком обработки данных. Главным образом, это достигается за счет продуманного способа задания/ввода исходных данных, ориентированного на конечного пользователя, что позволяет квалифицированному оператору быстро и эффективно программировать, проверять возможность на столкновения и производить обработку на станке.

Зубофрезерование прецизионными фрезами, оптимизированными для InvoMilling, является очень гибким процессом благодаря использованию одинаковых инструментов для обработки зубьев разных профилей. Это означает, что можно сразу приступать к обработке вместо того, чтобы дожидаться специального инструмента, что идеально при мелкосерийном производстве и в тех случаях, когда приоритетом является сокращение периода освоения новой продукции.

Это означает, что можно сразу приступать к обработке вместо того, чтобы дожидаться специального инструмента, что идеально при мелкосерийном производстве и в тех случаях, когда приоритетом является сокращение периода освоения новой продукции.

Процесс InvoMilling демонстрирует свою эффективность при изготовлении шестерён и шлицев с модулем от 2 до 12 мм, обеспечивая гибкость технологического процесса и высокое качество обработки.

Технологию InvoMilling следует применять на универсальных пятикоординатных обрабатывающих центрах в условиях:

- единичного и мелкосерийного производства – экономичное решение по сравнению с приобретением специализированного инструмента для каждой серии деталей;

- общего машиностроения – сокращение складских запасов инструмента и повышение качества обработки;

- производства опытных образцов и экспериментального производства – обработка большого количества различных шестерней с помощью одного инструмента за короткое время;

- ремонтных цехов и учебных центров – обработка имеющимися инструментами, независимо от профиля зубьев шестерни, которую необходимо отремонтировать или заменить.

Таким образом, революционное отличие технологии InvoMilling заключается в том, что теперь можно применять стандартные станки и стандартный прецизионный инструмент для получения большинства профилей зубьев, используя специальное программное обеспечение. На многоцелевых станках или пятикоординатных обрабатывающих центрах можно полностью изготавливать детали за один установ. Для производителей, перемещающих детали между различными станками или отдающих изготовление шестерней субподрядчикам, InvoMilling позволяет значительно сократить период освоения новой продукции и общее время производства.

Источник новости — пресс-релиз от

ООО «Сандвик», г. Москва

О компании Sandvik Coromant

Sandvik Coromant является ведущим мировым поставщиком режущего инструмента и оснастки, инструментальных решений и ноу-хау для металлообрабатывающей промышленности. Благодаря крупным инвестициям в исследования и разработки, мы создаем уникальные инновации и устанавливаем, вместе с нашими клиентами, новые стандарты эффективности металлообработки. Наши основные клиенты представляют широкий спектр отраслей промышленности: автомобильную, аэрокосмическую, энергетическую и многие другие. В компании Sandvik Coromant работает более 8000 сотрудников, она представлена в 130 странах мира. Мы являемся частью бизнес-подразделения Sandvik Machining Solutions в рамках глобальной промышленной группы Sandvik.

Наши основные клиенты представляют широкий спектр отраслей промышленности: автомобильную, аэрокосмическую, энергетическую и многие другие. В компании Sandvik Coromant работает более 8000 сотрудников, она представлена в 130 странах мира. Мы являемся частью бизнес-подразделения Sandvik Machining Solutions в рамках глобальной промышленной группы Sandvik.

Шестерня | Secotools.com

Шестерня | Secotools.comВ производстве автомобилей используются шестерни многих размеров и типов. Большинство зубчатых колес изготовлены из углеродистой стали, и контроль стружки может быть проблемой при обработке нетермообработанных зубчатых колес на полностью автоматизированных производственных линиях. При обработке зубчатых колес после термической обработки требуется инструмент для твердой обработки, чтобы исключить операции шлифования и снизить производственные затраты.

ВАШИ ПРОИЗВОДСТВЕННЫЕ ЗАДАЧИ

- Сохранение эффективности за счет эффективного стружколомания при черновой обработке наружного диаметра.

- Производительная токарная обработка внутреннего диаметра и поднутрения.

- Производительная токарная обработка внутреннего диаметра и задней облицовки.

- Максимальная производительность при фрезеровании отверстий для зубьев.

- Сохранение производительности твердого точения при врезании задней поверхности и чистовой обработке диаметра отверстия.

- Минимальное время цикла при надежной обработке канавок при прерывистом резании.

- Надежное твердое точение чистовым прерывистым пропилом по наружному диаметру.

- Обеспечение эффективности жесткого точения при чистовой обработке торца и конуса синхронизатора с прерыванием.

1 – Черновая обработка наружного диаметра

| Ваша задача: | Поддержание эффективности за счет эффективного стружкодробления при черновой обработке наружный диаметр. | |

| Наше решение: | Инструмент Jetstream подает струю охлаждающей жидкости под высоким давлением в оптимальное положение близко к режущей кромке. В дополнение к устранению накопления тепла это отводит стружку от передней поверхности, улучшая контроль над стружкодроблением и увеличивая срок службы инструмента. Системы Seco-Capto можно безошибочно модифицировать для серийного производства и обеспечить полную автоматизацию за счет добавления электронных чипов данных в держатели инструментов. Ваши преимущества включают повышенную надежность процесса и производительность. | |

| Продукт: | Seco-Capto TM Специальный инструмент Jetstream ® Токарный инструмент |

2 – Токарная обработка внутреннего диаметра и выточки

| Ваша задача: | Производительная токарная обработка внутреннего диаметра и выточки. | |

| Наше решение: | Индивидуальная система быстросменных токарных головок Seco-Capto сочетает в себе операции растачивания и обработки канавок и может быть безошибочно модифицирована для массового производства. Система также обеспечивает полную автоматизацию предварительной настройки за счет добавления электронных чипов данных к держателям инструментов. Кроме того, при использовании вставок ISO/ANSI WNMG 06 в Duratomic 9Марка 0060 ® обеспечивает наиболее экономичное решение для этого применения. Ваши преимущества включают надежную точность и повышенную эффективность. | |

| Продукт: | Seco-Capto TM Токарный инструмент |

3 – Токарная обработка внутреннего диаметра и обратной стороны

| Ваша задача: | Продуктивно токарная обработка внутреннего диаметра и задней облицовки. | |

| Наше решение: | Гибкая система быстрой смены токарных головок Seco-Capto сокращает время смены инструмента и может быть безошибочно модифицирована для массового производства. Предлагая очень жесткую и точную работу, система также позволяет полностью автоматизировать предварительную настройку, добавляя электронные чипы данных к держателям инструментов. Кроме того, использование пластин ISO/ANSI Duratomic® с новой положительной геометрией стружколомания позволяет максимально увеличить скорость съема стружки для этого применения. Ваши преимущества включают надежную точность и повышенную эффективность. | |

| Продукт: | Seco-Capto TM Токарный инструмент |

4 – Входы для фрезерных зубьев |

| Ваша задача: | Максимальная производительность при фрезеровании зубьев. | |

| Наше решение: | Правая и левая версии этого нестандартного инструмента применяются одновременно для снятия фаски с противоположных сторон входа зуба и устранения возможных заусенцев. Благодаря системе зажима с центральным замком и пластинам с прецизионной шлифовкой фреза обеспечивает безупречную точность углового позиционирования и чистоту поверхности. Ваши преимущества включают простое в применении решение для достижения высоких требований к качеству. | |

| Продукт: | Инструмент для снятия фаски |

900 28 5 – Копирование диаметра фланца

| Ваша задача: | Сохранение производительности при твердом точении врезание задней поверхности и окончательная обработка диаметра отверстия. | |

Продукт: | Токарный инструмент Seco-Capto™ |

6 – Надежное нарезание канавок при прерывистом резании

| Ваша задача: | Минимизация времени цикла при сохранении надежности канавка прерывистым резом. | |

| Наше решение: | Гибкая система быстрой смены токарных головок Seco-Capto сокращает время смены инструмента и может быть безошибочно модифицирована для массового производства. Предлагая очень жесткую и точную работу, система также позволяет полностью автоматизировать предварительную настройку, добавляя электронные чипы данных к держателям инструментов. Кроме того, при использовании ISO/ANSI Duratomic 9Пластины 0060 ® обеспечивают максимальную скорость съема стружки для этого применения. Большое разнообразие доступных геометрий гарантирует оптимальную эффективность стружколомания. Ваши преимущества включают надежную точность и повышенную эффективность. | |

| Продукт: | Инструмент для обработки канавок Seco-Capto™ MDT |

7 – Надежное твердое точение

| Ваша задача: | Надежное твердое точение чистовой прерывистой обработки по наружному диаметру. | |

| Наше решение: | Гибкая система быстрой смены токарных головок Seco-Capto сокращает время смены инструмента и может быть безошибочно модифицирована для массового производства. Предлагая очень жесткую и точную работу, система также позволяет полностью автоматизировать предварительную настройку, добавляя электронные чипы данных к держателям инструментов. Кроме того, мелкозернистые пластины Ch3540 обеспечивают исключительную прочность при прерывистой чистовой обработке твердых сталей с твердостью 55–64 HRC. Ваши преимущества включают надежную точность и повышенную эффективность. | |

| Продукт: | Токарный инструмент Seco-Capto™ |

8 – Обеспечение твердости |

| Ваша задача: | Обеспечение эффективности жесткого точения при чистовой обработке торца и конуса синхронизатора с прерыванием. | |

| Наше решение: | Seco-Capto с двумя карманами для сидений уменьшает количество оборотов револьверной головки и может быть безошибочно модифицирован для серийного производства. Предлагая очень жесткую и точную работу, система также позволяет полностью автоматизировать предварительную настройку, добавляя электронные чипы данных к держателям инструментов. Мелкозернистые пластины Ch3540 обеспечивают исключительную прочность при прерывистой чистовой обработке твердых сталей твердостью 55–64 HRC. Плунжерные пластины CBN060K обеспечивают короткое время цикла и чистоту поверхности ниже Ra 0,4. Ваши преимущества включают надежную точность и повышенную эффективность. | |

| Продукт: | Токарный инструмент Seco-Capto™ |

ГЛАВНАЯ 9 0003

Сопутствующий контент

ГОТОВИМСЯ К ПОБЕДЕ

Практические примеры: Gear

Видео: Power Skiving – Обработка цилиндрической шестерни M3. 5

5

АВТОМОБИЛЬНОЕ И ОБЩЕЕ МАШИНОСТРОЕНИЕ ВДОХНОВЕНИЕ ЧЕРЕЗ ИННОВАЦИИ 09 НОЯБРЯ 2022 г.

Корпус дифференциала

Полуось

Разница между зубофрезерованием и зубофрезерованием | Что такое зубофрезерование

Шестерня является жизненно важным компонентом вращающихся машин, ее зубья входят в зацепление с другой зубчатой частью для передачи крутящего момента. Как делают шестерни? Помимо литья, ковки,

Что такое зубофрезерование?

Зубофрезерование обычное ЧПУ фрезерная операция и зуборезный процесс создания зубчатого колеса. Его можно эксплуатировать либо после, либо вместо формовочных процессов, включая литье, ковку и экструзию. Шестерни обычно изготавливаются из металла, пластика и дерева. Многие металлические и пластиковые шестерни, изготовленные литьем под давлением, литьем под давлением или аддитивным производством, могут не требовать резки. Для зубчатых колес с крупным шагом технология генеративного зубофрезерования может повысить эффективность, расширить шаг станка, снизить стоимость фрезы и сократить время обработки.

Шестерни обычно изготавливаются из металла, пластика и дерева. Многие металлические и пластиковые шестерни, изготовленные литьем под давлением, литьем под давлением или аддитивным производством, могут не требовать резки. Для зубчатых колес с крупным шагом технология генеративного зубофрезерования может повысить эффективность, расширить шаг станка, снизить стоимость фрезы и сократить время обработки.

Какая фреза используется для зубофрезерования?

Зубчатое колесо можно нарезать на фрезерном станке или координатно-шлифовальном станке с использованием зуборезного станка и делительной головки или поворотного стола, количество зуборезных станков определяется числом зубьев требуемого зубчатого колеса. Для изготовления зубчатых колес могут быть использованы различные типы фрез, например, реечный долбяк с шестью-двенадцатью зубьями, прямыми и движущимися по касательной к зубчатому колесу. Фреза должна вернуться в исходное положение для нового круглого резания.

Что такое зубофрезерная обработка?

Зубофрезерная обработка также является методом изготовления зубчатых колес, при котором зубья нарезаются в заготовке с помощью фрезы, такой как индексная фреза и основная фреза на зубофрезерных станках с ЧПУ.

Как отличить зубофрезерование от зубофрезерования?

1. Способ изготовления зубьев шестерни

При фрезеровании зубчатых колес одиночное расстояние между зубьями или зазор между зубьями зубчатого колеса создается вращающейся многолезвийной фрезой за раз, поперечное сечение образующихся зубьев аналогично резца. При зубофрезерной обработке зубья шестерни постепенно изготавливаются серией резов фрезой. Так варочная панель прорезает одновременно несколько зазоров.

2. Фреза

При фрезеровании зубчатых колес используется фреза с вращающимся профилем, при резке каждого зубчатого зазора фреза возвращается в исходную точку, а заготовки зубчатых колес индексируются для следующего процесса резания; при зубофрезерной обработке используется винтовая фреза, фреза и заготовка постоянно вращаются, когда фреза подается по всей ширине заготовки.