Зубофрезерование методом обката без подачи СОЖ

Зубофрезерование цилиндрических колес, проведенное методом обката без применения СОЖ, демонстрирует ряд преимуществ, среди которых высокая производительность, точность и экологичность.

Наибольшее распространение в производстве термически не упрочненных цилиндрических зубчатых колес внешнего зацепления получило зубофрезерование червячными фрезами методом обката. Условия обработки при обкатном зубофрезеровании значительно отличаются от условий обработки, характерных для зубопротягивания, зубодолбления, зубошевингования и других методов.

Наряду с высокой универсальностью метод обкатного зубофрезерования характеризуется значительной трудоемкостью при большом объеме удаляемого металла и сложных условиях резания, когда затруднено образование стружки главной и вспомогательными режущими кромками зубьев червячной фрезы. Поэтому технические решения, направленные на повышение производительности обкатного зубофрезерования, надежности процесса и его экономической эффективности, являются актуальными для промышленного производства.

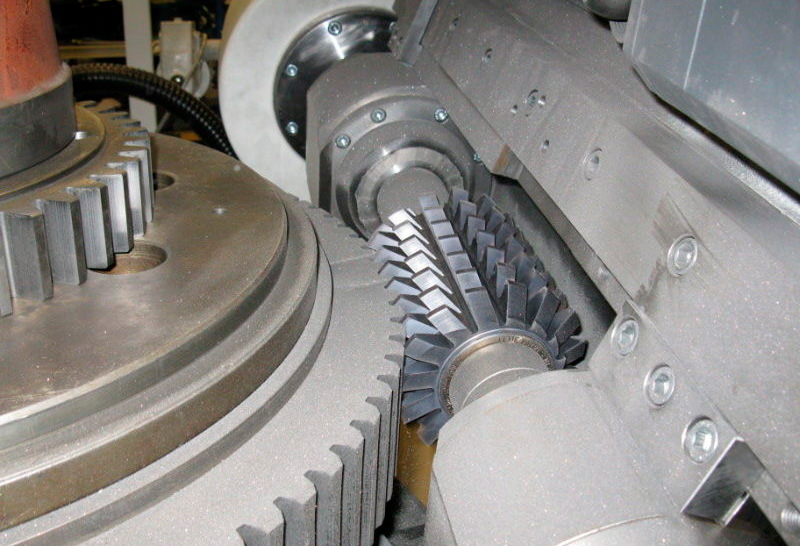

Цилиндрические колеса внешнего зацепления нарезают на зубофрезерных станках червячными фрезами с исходным контуром производящей зубчатой рейки. Эвольвентный профиль зубьев колеса образуется режущими кромками фрезы с прямолинейным или модифицированным профилем в результате их взаимного обката [1].

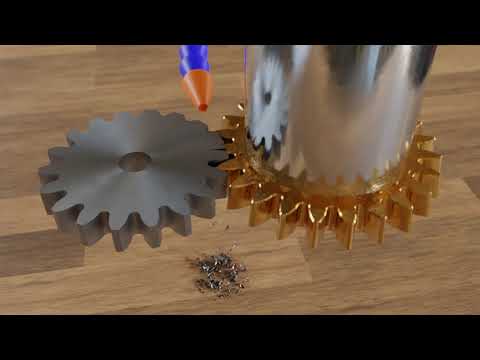

При зубофрезеровании зубья червячной фрезы 3 образуют с обрабатываемой заготовкой 1 винтовое станочное движение, выполняемое узлами станка (рис. 1). При этом образуется трехкомпонентная стружка 2, у которой средняя часть во впадине зубьев имеет максимальную толщину.

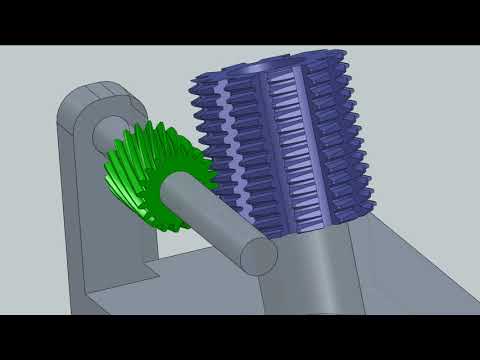

Наибольшее распространение получили методы зубофрезерования червячной фрезой с осевым (рис. 2), радиально-осевым и диагональным движениями подачи, а также зубофрезерование за два рабочих хода [2].

Рис. 1. Схема нарезания зубьев червячной фрезой

Рис. 2. Схема обкатного зубофрезерования червячной фрезой 1 заготовки зубчатого колеса 2: So — осевая подача; φ — угол поворота фрезерной головки

В настоящее время широко применяют зубофрезерование с подачей смазочно-охлаждающей жидкости (СОЖ). В качестве СОЖ используют дорогостоящие минеральные и синтетические масла. Испарения, возникающие при использовании масел, не совместимы с окружающей средой, так как содержат хлор, тяжелые металлы и ароматические углеводороды. Зубофрезерные станки, на которых в качестве СОЖ используют масла, должны быть оснащены мощными установками для удаления масляного тумана, не допуская его эмиссию в окружающую среду, а также устройствами для очистки и охлаждения СОЖ.

В качестве СОЖ используют дорогостоящие минеральные и синтетические масла. Испарения, возникающие при использовании масел, не совместимы с окружающей средой, так как содержат хлор, тяжелые металлы и ароматические углеводороды. Зубофрезерные станки, на которых в качестве СОЖ используют масла, должны быть оснащены мощными установками для удаления масляного тумана, не допуская его эмиссию в окружающую среду, а также устройствами для очистки и охлаждения СОЖ.

Подача СОЖ уменьшает износ от трения, охлаждает инструмент и заготовку и отводит стружку из зоны обработки. Однако неравномерное охлаждение зубьев вызывает повышенный износ режущей кромки, первой входящей в зацепление. Снижается стойкость червячных фрез и увеличивается расход режущего инструмента. В этих условиях очень сложно добиться стабильности процесса зубофрезерования. Обычно разброс точности фрезерованных цилиндрических колес достаточно большой (7–9 степень точности по ГОСТ 1643–81), что затрудняет проведение последующих чистовых операций.

Кроме того, в последние годы значительно повысилась стоимость утилизации СОЖ, которая в цеховой себестоимости может составлять 15–20 %. В этих условиях отдельные производители цилиндрических зубчатых колес обращают внимание на обкатное зубофрезерование без подачи смазочно-охлаждающей жидкости.

С целью изучения процесса зубофрезерования без подачи СОЖ были произведены экспериментальные исследования при обработке термически не упрочненной цилиндрической шестерни (mn = 2,75 мм, z = 27, α = 20°, β = 18°, b =16 мм, d = 74,25 мм) коробки передач легкового автомобиля из легированной стали 18ХГТ.

Для операции зубофрезерования использовался современный зубофрезерный станок (dmax = 250 мм, mmax = 4,5 мм) с высокоэффективной системой управления Sinumerik 840D, повышенной статической и динамической жесткостью основных узлов, с большим диапазоном осевого перемещения фрезы (160… 320 мм). Частоты вращения червячной фрезы — 225… 3000 об/мин и стола с заготовкой — 5… 600 об/мин, а также высокая мощность привода фрезерного шпинделя 18,5 кВт позволяют применять однозаходные и многозаходные быстрорежущие или твердосплавные червячные фрезы. Общее число осей ЧПУ — шесть, в том числе — четыре одновременно управляемые оси.

Общее число осей ЧПУ — шесть, в том числе — четыре одновременно управляемые оси.

В качестве инструмента применяли цельные червячные фрезы класса АА из порошковой быстрорежущей вольфрамокобольтовой стали Р9К10‑П повышенной теплостойкости (до 620°–670°C) со следующими геометрическими параметрами (m0 = 2,75 мм, α0 = 20°, da0 = 125 мм, z0 = 2, i = 15). Для обеспечения более плавного резания стружечные канавки фрезы выполнены наклонными (рис. 3).

Рис. 3. Цельная червячная фреза

Червячные фрезы были изготовлены методом горячего изостатического прессования, которое выполняют в газостатах. Газостат представляет собой сосуд высокого давления с системами подачи и нагрева газа. После загрузки капсулы с порошком быстрорежущей стали в камеру газостата ее закрывают и откачивают воздух. Затем нагревают и подают аргон. После достижения необходимых значений температуры 1 и давления 2 осуществляют выдержку, которая длится 2–3 часа. В зависимости от требований к порошковой быстрорежущей стали охлаждение и снижение давления после выдержки могут быть быстрыми и медленными (рис. 4). Горячее изостатическое прессование производят при температурах 900–2250°С и давлении 100–200 МПа [3]. Высокое газовое давление действует равномерно во всех направлениях, что обеспечивает 100‑процентную плотность порошкового материала червячных фрез и изотропные свойства прессованных материалов.

В зависимости от требований к порошковой быстрорежущей стали охлаждение и снижение давления после выдержки могут быть быстрыми и медленными (рис. 4). Горячее изостатическое прессование производят при температурах 900–2250°С и давлении 100–200 МПа [3]. Высокое газовое давление действует равномерно во всех направлениях, что обеспечивает 100‑процентную плотность порошкового материала червячных фрез и изотропные свойства прессованных материалов.

Рис. 4. Схема цикла горячего изостатического прессования

Следует отметить, что микроструктура прессованных деталей из распыленных металлических порошков отличается высокой дисперсностью и однородностью, а прессованный материал инструмента обладает повышенной прочностью и вязкостью. Исследования показали, что микроструктура кованной быстрорежущей стали Р9К10 (рис. 5а) имеет разноразмерность и неравномерное распределение карбидной фазы (светлые пятна) по сравнению с микроструктурой порошковой быстрорежущей стали Р9К10‑П (рис. 5б). Это позволяет существенно повысить стойкость червячных фрез из порошковых быстрорежущих сплавов по сравнению с кованными и успешно конкурировать им с твердосплавными инструментами.

5б). Это позволяет существенно повысить стойкость червячных фрез из порошковых быстрорежущих сплавов по сравнению с кованными и успешно конкурировать им с твердосплавными инструментами.

а) б)

Рис. 5. Микроструктура кованной (а) и порошковой (б) быстрорежущей стали

Важным для червячных фрез из порошковых сталей, используемых при обработке зубьев без подачи СОЖ, считается сбалансированная часть углерода, которая с одной стороны повышает твердость и износостойкость, а с другой стороны уменьшает вязкость. Это имеет решающее значение при обкатном зубофрезеровании, обусловленном входом и выходом зубьев фрезы из резания при высоких термических нагрузках.

Для повышения режущих свойств зубья червячной фрезы покрывали износостойким покрытием из нитрида титана алюминия (TiAlN) толщиной 3… 5 мкм. Такое покрытие имеет высокую твердость до HV 2700 при низкой теплопроводности и допускает максимальную температуру при резании до 800°C. Значительное содержание A2O3 в покрытии считается основной причиной высокой износостойкости режущего инструмента при обработке резанием без подачи СОЖ.

Значительное содержание A2O3 в покрытии считается основной причиной высокой износостойкости режущего инструмента при обработке резанием без подачи СОЖ.

Для восстановления режущей способности червячных фрез после их износа производили заточку зубьев и возобновляли износостойкое покрытие, что позволяло существенно повысить стойкость инструмента.

Зубофрезерование косозубого цилиндрического колеса выполняли цельной червячной фрезой (рис. 3) с осевой подачей. Центрирование и закрепление заготовки производили в гидропластовом зажимном приспособлении за счет деформации тонкостенной эластичной втулки с твердостью HRC 52–60. Базирование заготовки осуществляли по отверстию и торцу. Под действием гидравлической пластической массы диаметр посадочной втулки приспособления увеличивался на 3–5 % и закреплял заготовку [4].

При обработке применяли попутное зубофрезерование, когда червячная фреза вращается в направлении подачи заготовки. При этом толщина стружки в начале резания максимальная, а в конце минимальная. В этом случае обеспечиваются благоприятные условия резания, зубофрезерный станок менее нагружен и работает спокойно при съеме большого объема металла. Сила резания направлена вниз и прижимает заготовку к столу станка, обеспечивая надежное ее закрепление.

В этом случае обеспечиваются благоприятные условия резания, зубофрезерный станок менее нагружен и работает спокойно при съеме большого объема металла. Сила резания направлена вниз и прижимает заготовку к столу станка, обеспечивая надежное ее закрепление.

При встречном зубофрезеровании направление вращения фрезы противоположно направлению подачи заготовки, толщина стружки в начале резания минимальная. Режущие кромки фрезы скользят по поверхности, выделяется большое количество тепла, обрабатываемый металл уплотняется, и стойкость фрезы снижается.

При зубофрезеровании без СОЖ очень важно, чтобы независимо от режимов резания и геометрии зубчатого колеса червячной фрезы температура заготовки не превышала 50–80°С. Для обеспечения термического баланса зубофрезерного станка при проведении исследований мощным потоком воздуха (давление 0,4… 1,0 МПа) охлаждали зону резания и удаляли образующуюся стружку.

Проведенные испытания показали, что при обкатном зубофрезеровании без подачи СОЖ со скоростью резания 135 м/мин и осевой подачей червячной фрезы Sо = 1 мм/об температура отдельных заготовок составляла 95°С (рис. 6). При увеличении подачи до 2 мм/об и 3 мм/об максимальная температура заготовок снижалась до 75°С и 60°С соответственно. Это объясняется тем, что при повышении подачи условия резания главной и вспомогательных режущих кромок зубьев фрезы улучшаются, и снижается их износ.

6). При увеличении подачи до 2 мм/об и 3 мм/об максимальная температура заготовок снижалась до 75°С и 60°С соответственно. Это объясняется тем, что при повышении подачи условия резания главной и вспомогательных режущих кромок зубьев фрезы улучшаются, и снижается их износ.

Рис. 6. Максимальная температура заготовок в зависимости от осевой подачи при зубофрезеровании: 1 — без подачи СОЖ; 2 — с подачей СОЖ

При обработке с СОЖ на тех же режимах резания максимальная температура заготовок во всем диапазоне подач оставалась приблизительно одинаковой и не превышала 40°С.

Для равномерного распределения износа по всей рабочей длине червячную фрезу периодически перемещают вдоль ее оси против направления вращения. Величина периодического перемещения определяется максимально допустимым износом зубьев фрезы и зависит от модуля обрабатываемого колеса и условий проведения обработки.

Формирование профиля зуба колеса 2 происходит на участке А в зоне линии зацепления 1 (рис. 7). Чтобы рационально использовать зубья по всей длине фрезы 3, необходимо определить начальное и конечное положения фрезы при работе.

7). Чтобы рационально использовать зубья по всей длине фрезы 3, необходимо определить начальное и конечное положения фрезы при работе.

Рис. 7. Схема определения начальной и конечной установок червячной фрезы

Минимальную длину фрезы на входной стороне начального положения определяют из уравнения

l1 = h’/tgα + mn/2.

Минимальная длина фрезы на выходной стороне конечного положения l2 = h’/tgα.

Общая длина осевого перемещения фрезы b1 = b2 — (l1 + l2), где h’ — высота головки зуба фрезы, α — угол профиля, b2 — длина режущей части фрезы, mn — нормальный модуль.

При зубофрезеровании с СОЖ, как правило, применяют одноцикловой способ перемещения фрезы. После обработки одной или нескольких заготовок червячную фрезу 4 из начального положения 3 автоматически передвигают вдоль оси на величину Sа в направлении к конечному положению 2 и вводят в работу не изношенные или частично изношенные зубья фрезы (рис. 8). При достижении рабочей зоны конечного положения червячную фрезу снимают со станка. Недостатком одноциклового способа перемещения является высокая термическая нагрузка на зубья фрезы.

8). При достижении рабочей зоны конечного положения червячную фрезу снимают со станка. Недостатком одноциклового способа перемещения является высокая термическая нагрузка на зубья фрезы.

Рис. 8. Схемы одноциклового и многоциклового перемещения червячной фрезы

С целью снижения теплонапряженности процесса при зубофрезеровании без СОЖ применяли многоцикловой способ перемещения фрезы. После обработки одной заготовки производили передвижку на величину Sм значительно большую величины Sа, используемую при одноцикловом способе. В этом случае зубья фрезы имели незначительный износ и могли быть использованы еще несколько циклов. Периодическое перемещение фрезы 4 выполняли против направления вращения заготовки 5 по стрелке 1. После достижения резания конца рабочей длины b1 в зоне 2 первый цикл 1n заканчивался, фреза возвращалась в начальное положение в зону 3 и со смещением ∆Sм начинался второй цикл 2n. Число циклов перемещений фрезы зависит от режимов резания, качества и геометрии режущего инструмента, жесткости станка и других факторов и, как правило, составляет 4–5 и более.

Число циклов перемещений фрезы зависит от режимов резания, качества и геометрии режущего инструмента, жесткости станка и других факторов и, как правило, составляет 4–5 и более.

Проведенные исследования показали, что при зубофрезеровании без СОЖ и многоцикловом способе перемещения (Sм = 4,2 мм) стойкость червячной фрезы при допустимом износе по задней поверхности зубьев hз ≤ 0,7 мм повысилась в 1,3–1,5 раза по сравнению с одноцикловым способом (hз ≤ 0,9 мм). Точность зубьев после фрезерования без СОЖ по колебанию межцентрового расстояния составляла за оборот колеса

Fi” = 0,04–0,063 мм и на одном зубе fi” = 0,02–0,036 мм.

Для бесперебойного удаления стружки при зубофрезеровании без подачи СОЖ необходима специальная конструкция станины станка [5]. Только крутые стенки рабочей зоны станка не гарантируют надежное удаление стружки. Поэтому, кроме потока сжатого воздуха через несколько форсунок, на станке устанавливают дополнительные, чаще всего шнековые транспортеры 2 и 3, которые перемещают стружку 1 за пределы станка в магнитный транспортер (рис. 9).

9).

Рис. 9. Схема удаления стружки при обработке без подачи СОЖ

В результате проведенных исследований удалось установить оптимальные скорости резания при зубофрезеровании червячными фрезами из порошковой быстрорежущей стали с износостойким покрытием без подачи СОЖ в зависимости от прочности при растяжении и твердости по Бринеллю обрабатываемой заготовки зубчатого колеса (табл. 1).

Рассмотренная в данной статье технология высокоскоростного зубофрезерования без подачи СОЖ предъявляет к конструкции станка особые требования. Поэтому многие производители зубофрезерных станков приступили к выпуску новых или модернизированных конструкций станков, способных производить обработку зубьев цилиндрических колес как с подачей СОЖ, так и без подачи СОЖ. Особого внимания заслуживают зубофрезерные станки фирмы «Liebherr» (Германия) модели LC 200–500 (рис. 10).

Рис. 10. Конструкция зубофрезерного станка: X1 — радиальное перемещение передней стойки; Z1 — вертикальное перемещение фрезерного шпинделя

На основании спектра заготовок в промышленности, в котором подавляющее большинство имеют детали дисковой формы, конструкция станка имеет вертикальное расположение шпинделя заготовки. По сравнению с горизонтальным вертикальное расположение шпинделя обладает преимуществами при автоматизации загрузки/выгрузки станка и точности закрепления заготовки [5].

По сравнению с горизонтальным вертикальное расположение шпинделя обладает преимуществами при автоматизации загрузки/выгрузки станка и точности закрепления заготовки [5].

Конструкция станины станка является абсолютно симметричной, ее высокая жесткость оптимизирована с помощью метода конечных элементов. Циркуляция охлаждающей жидкости по замкнутому контуру по каналам в станине станка обеспечивает равномерное распределение тепловой энергии и температурную стабилизацию, что обеспечивает высокую и стабильную точность изготовления зубьев. Станок имеет частоту вращения фрезы В1 500–4500 об/мин и шпинделя заготовки С2 100–400 об/мин. Угол поворота фрезерной головки А1 +/- 45 позволяет фрезеровать косозубые цилиндрические колеса с различными углами наклона зубьев.

Вертикальное перемещение кронштейна контропоры Z4 обеспечивает обработку деталей типа вала длиной до 800 мм. Одноцикловое и многоцикловое перемещение червячной фрезы V1 возможно на расстояние 200–300 мм.

При применении зубофрезерования без подачи смазочно-охлаждающей жидкости получают следующие положительные результаты:

1. Снижается цеховая себестоимость зубофрезерования одной заготовки на 15–20 % за счет применения станков без установки для удаления масляного тумана и устройства для очистки и охлаждения СОЖ, а также отсутствия расходов на СОЖ и ее утилизацию.

Снижается цеховая себестоимость зубофрезерования одной заготовки на 15–20 % за счет применения станков без установки для удаления масляного тумана и устройства для очистки и охлаждения СОЖ, а также отсутствия расходов на СОЖ и ее утилизацию.

2. Устраняется эмиссия хлора, тяжелых металлов и ароматических углеводородов при испарении СОЖ, что повышает экологическую безопасность окружающей среды.

3. Стабильно достигается 7–8 степень точности по ГОСТ 1643–81 и шероховатость поверхности зубьев Ra 1,6–3,2 мкм по ГОСТ 2789–73.

А. С. Калашников, д. т.н., профессор

Московского политехнического университета

[email protected]

Литература

1. Полохин О. В., Тарапанов А. С., Харламов Г. А. Нарезание зубчатых профилей инструментами червячного типа: справочник. — М.: Машиностроение, 2007. 236 с.

2. Калашников А. С. Тенденции развития зубообработки. — М.: РИТМ, 2016. — № 3. — С. 14–18.

3. Агеев С. В., Гиршов В. Л. Горячее изостатическое прессование металлических порошков. — М.: ИТО, 2015. — № 8. — С. 28–30.

Горячее изостатическое прессование металлических порошков. — М.: ИТО, 2015. — № 8. — С. 28–30.

4. Калашников А. С. Технология высокопроизводительного зубофрезерования цилиндрических колес. — М.: РИТМ, 2013. — № 5. — С. 44–48.

5. J. Abler, K. Felten, C. Kobialka. Verzahntechnik. Informationen fur die Praxis. — 2003. Druckerei Diet, 87474 Buchenberg. — P. 220.

Зубофрезерование на универсальных станках – Журнал «Твердый сплав»

Процесс InvoMillingЗубчатые передачи являются неотъемлемой частью многих механизмов и машин. Они входят в конструкции большинства металлообрабатывающих станков, прессового оборудования, транспортных машин, энергетических установок, приборов и многих других изделий.

Зубофрезерование обычно выполняется на специализированных станках со специализированным инструментом для каждого метода обработки. Наряду с такими станками, растёт применение 4- и 5-координатных многоцелевых станков. Они обладают высокой технологической гибкостью и не требуют больших инвестиций. Многоцелевые станки позволяют выполнить операции точения, фрезерования и зубофрезерования за один установ, что является большим преимуществом при обработке мелких партий деталей.

Многоцелевые станки позволяют выполнить операции точения, фрезерования и зубофрезерования за один установ, что является большим преимуществом при обработке мелких партий деталей.

Около 90% всех операций технологического процесса изготовления зубчатых колес предполагают обработку металла резанием. Поэтому основной возможностью для рационализации и повышения экономической эффективности производства является применение усовершенствованных инструментов нового поколения и оптимизированных методов обработки.

Появление быстрорежущей стали в металлорежущей отрасли в начале 20-ого века вызвало стремительный рост производительности обработки. Однако ее господство оказалось непродолжительным: начиная с 1930-ых годов быстрорежущую сталь начал вытеснять ее преемник – твёрдый сплав. С развитием новых твердосплавных инструментов уровень производительности обработки вырос в геометрической прогрессии. Несмотря на то, что твёрдый сплав доминирует в области металлообработки в течение последних десятилетий, традиционные инструменты из быстрорежущей стали всё еще широко применяются при зубофрезеровании.

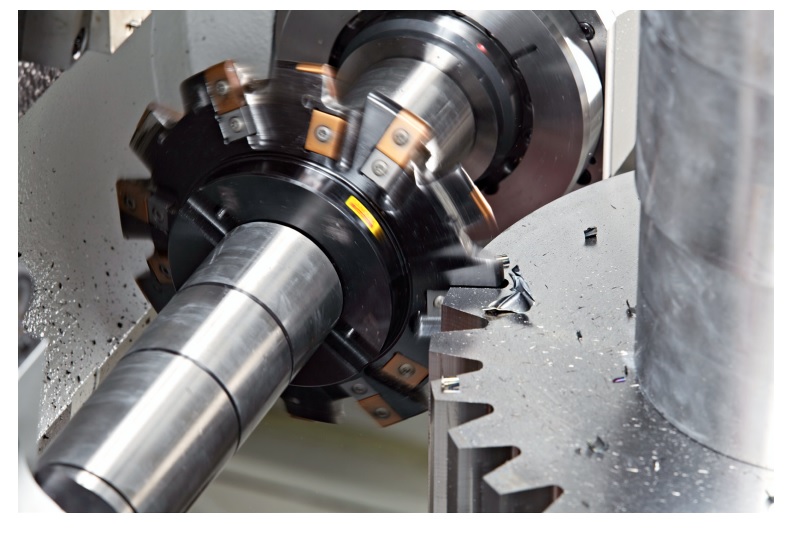

Фрезы со сменными твердосплавными пластинами обладают огромными преимуществами. Они позволяют значительно повысить производительность за счёт более высоких скоростей резания и подач. Появляется возможность сократить время обработки детали. К тому же это решение более гибкое, так как один инструмент может обрабатывать зубья различного профиля. Настало время сделать шаг в сторону высокопроизводительного и экономически эффективного зубофрезерования.

Сегодня всё большую популярность начинает приобретать совершенно новое поколение фрез, обеспечивающих высокий уровень эффективности, которого невозможно добиться при использовании традиционных червячных фрез из быстрорежущей стали. Фрезы для зубообработки со сменными пластинами, такие как модульные дисковые фрезы и полнопрофильные червячные фрезы, позволяют назначать более высокие режимы резания и значительно сокращать стоимость изготовления зубчатого колеса. Усовершенствованный состав основы сплавов новых режущих пластин, а также улучшенные покрытия и процессы производства обеспечивают повышение скорости съема материала и стойкости инструмента. Однако лидеры металлообрабатывающей отрасли продолжают привлекать значительные ресурсы в инновационные разработки.

Однако лидеры металлообрабатывающей отрасли продолжают привлекать значительные ресурсы в инновационные разработки.

В области зубообработки был сделан еще один шаг для развития технологий зубофрезерования – революционное решение InvoMilling для гибкого изготовления цилиндрических колёс и шлицев на универсальных пятикоординатных обрабатывающих центрах. Новая технология InvoMilling является уникальным решением для обработки прямозубых и косозубых колес фрезами со сменными пластинами. Это новый экономически эффективный метод изготовления деталей с зубчатым зацеплением без применения специализированного оборудования. Теперь детали могут обрабатываться на одном станке за один установ, поэтому время их производства значительно сокращается. А новое поколение фрез со сменными пластинами обеспечивает значительное повышение режимов резания и снижение затрат на изготовление единицы продукции.

Инновационное решение InvoMilling объединяет в себе программное обеспечение, специализированные фрезы. Программное обеспечение InvoMilling 1.0 разработано Sandvik Coromant совместно с компанией Euklid, которая имеет богатый опыт в проектировании зубчатых колёс в системах CAD/CAM. В сочетании со специализированными фрезами для InvoMilling новое ПО гарантирует исключительно короткое время подготовки производства для широкого диапазона модулей цилиндрических колес и эвольвентных шлицев.

Программное обеспечение InvoMilling 1.0 разработано Sandvik Coromant совместно с компанией Euklid, которая имеет богатый опыт в проектировании зубчатых колёс в системах CAD/CAM. В сочетании со специализированными фрезами для InvoMilling новое ПО гарантирует исключительно короткое время подготовки производства для широкого диапазона модулей цилиндрических колес и эвольвентных шлицев.

Программное обеспечение InvoMilling 1.0 позволяет сократить процесс создания управляющей программы (УП) для станка. Оператору станка не нужно разбираться ни с G- и M-функциями, ни с блоком обработки данных. Главным образом, это достигается за счет продуманного способа задания/ввода исходных данных, ориентированного на конечного пользователя, что позволяет квалифицированному оператору быстро и эффективно программировать, проверять возможность на столкновения и производить обработку на станке.

Зубофрезерование прецизионными фрезами, оптимизированными для InvoMilling, является очень гибким процессом благодаря использованию одинаковых инструментов для обработки зубьев разных профилей. Это означает, что можно сразу приступать к обработке вместо того, чтобы дожидаться специального инструмента, что идеально при мелкосерийном производстве и в тех случаях, когда приоритетом является сокращение периода освоения новой продукции.

Это означает, что можно сразу приступать к обработке вместо того, чтобы дожидаться специального инструмента, что идеально при мелкосерийном производстве и в тех случаях, когда приоритетом является сокращение периода освоения новой продукции.

Процесс InvoMilling демонстрирует свою эффективность при изготовлении шестерён и шлицев с модулем от 2 до 12 мм, обеспечивая гибкость технологического процесса и высокое качество обработки.

Технологию InvoMilling следует применять на универсальных пятикоординатных обрабатывающих центрах в условиях:

- единичного и мелкосерийного производства – экономичное решение по сравнению с приобретением специализированного инструмента для каждой серии деталей;

- общего машиностроения – сокращение складских запасов инструмента и повышение качества обработки;

- производства опытных образцов и экспериментального производства – обработка большого количества различных шестерней с помощью одного инструмента за короткое время;

- ремонтных цехов и учебных центров – обработка имеющимися инструментами, независимо от профиля зубьев шестерни, которую необходимо отремонтировать или заменить.

Таким образом, революционное отличие технологии InvoMilling заключается в том, что теперь можно применять стандартные станки и стандартный прецизионный инструмент для получения большинства профилей зубьев, используя специальное программное обеспечение. На многоцелевых станках или пятикоординатных обрабатывающих центрах можно полностью изготавливать детали за один установ. Для производителей, перемещающих детали между различными станками или отдающих изготовление шестерней субподрядчикам, InvoMilling позволяет значительно сократить период освоения новой продукции и общее время производства.

Источник новости — пресс-релиз от

ООО «Сандвик», г. Москва

О компании Sandvik Coromant

Sandvik Coromant является ведущим мировым поставщиком режущего инструмента и оснастки, инструментальных решений и ноу-хау для металлообрабатывающей промышленности. Благодаря крупным инвестициям в исследования и разработки, мы создаем уникальные инновации и устанавливаем, вместе с нашими клиентами, новые стандарты эффективности металлообработки. Наши основные клиенты представляют широкий спектр отраслей промышленности: автомобильную, аэрокосмическую, энергетическую и многие другие. В компании Sandvik Coromant работает более 8000 сотрудников, она представлена в 130 странах мира. Мы являемся частью бизнес-подразделения Sandvik Machining Solutions в рамках глобальной промышленной группы Sandvik.

Наши основные клиенты представляют широкий спектр отраслей промышленности: автомобильную, аэрокосмическую, энергетическую и многие другие. В компании Sandvik Coromant работает более 8000 сотрудников, она представлена в 130 странах мира. Мы являемся частью бизнес-подразделения Sandvik Machining Solutions в рамках глобальной промышленной группы Sandvik.

3 основных метода обработки зубчатых колес

Время прочтения: 7 мин.

Исторически сложилось, что методы изготовления зубчатых колес подразделяются на три основные категории: формирование, формование и формование. По мере развития новых технологий в список могут добавляться новые методы обработки зубчатых колес, но большая тройка по-прежнему является наиболее распространенными способами изготовления зубчатых колес: профиль зубчатого колеса для создания зубчатого колеса (реечные фрезы, зубодолбление и зубофрезерное фрезерование).

Генерация зубчатых колес

Метод Сандерленда

Фрезы реечного типа используются в одном из основных методов изготовления зубчатых колес. Этот процесс также известен как метод Сандерленда, который состоит из реечной фрезы, имеющей передний и задний углы для создания профиля зубьев на заготовке шестерни. Он использует определенное относительное движение между заготовкой и фрезой во время обработки для получения профилей зубьев и похож на рейку и шестерню, как показано на рисунке 2.

Профили зубьев следуют геометрии, состоящей из эвольвенты окружности — в основном спиральной кривой, очерченной концом воображаемой струны, разматывающейся от этой неподвижной окружности — или если вы проследите точку контакта от одного зуба к другому как показано на рис. 1.

1.

Метод Сандерленда отлично подходит для создания зубьев одинаковой формы, и все шестерни, нарезанные одной и той же фрезой, теоретически будут правильно зацепляться друг с другом. Таким образом, с помощью этого метода можно изготавливать зубчатые колеса, требующие высокой точности, даже зубчатые колеса с двойной спиралью. А поскольку принцип Сандерленда сохраняется с момента его изобретения, руководства и документация широко доступны и актуальны даже для новых конструкций машин.

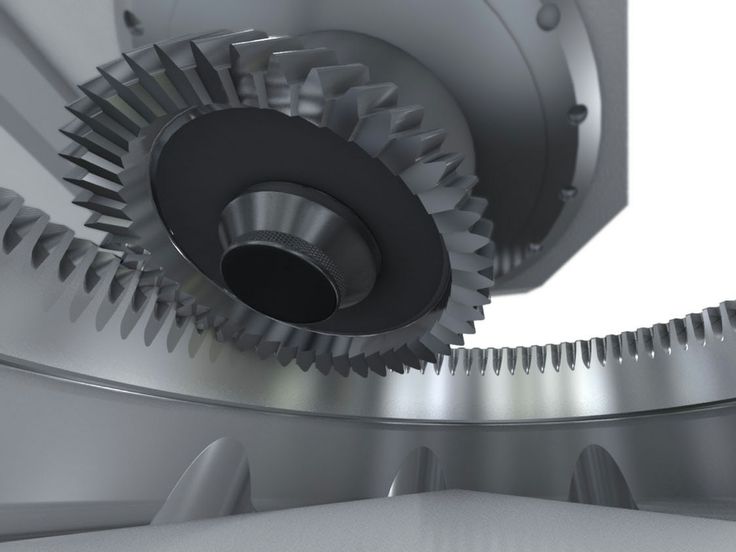

Рис. 2. Метод СандерлендаЗубодолбление

В этом методе зубчатого колеса резец и заготовка зубчатого колеса соединены зубчатыми колесами, чтобы они не катились вместе, когда резец совершает возвратно-поступательное движение. Фреза начинает прорезать свой путь на нужную глубину, как показано на рисунке 3, затем фреза и заготовка шестерни медленно вращаются по мере того, как зубья шестерни прорезаются в заготовках шестерни.

Рис. 3: Генерация зубчатых колес – формирование

3: Генерация зубчатых колес – формирование Зубодолбление обычно используется для нарезания прямозубых, шевронных и храповых шестерен. Этот метод можно использовать для других типов зубчатых колес, но, поскольку вы используете фрезу, которая совершает возвратно-поступательное движение по форме зубчатого колеса, он полезен для упомянутых выше типов зубчатых колес, упрощая настройку во время производства. Вы по-прежнему можете изготавливать эти типы зубчатых колес другими методами, но при массовом производстве учитывайте преимущества формовки зубчатых колес в отношении скорости, конструкции и настройки. Однако этот метод не является лучшим вариантом для внутренних и червячных передач из-за положения фрезы (снаружи) и направления резания.

Зубофрезерная обработка

Зубофрезерная обработка производит зубья шестерни путем вращения фрезы цилиндрической формы, называемой «червячной», изображенной на рис. 4. Фреза может быть однозаходной, в зависимости от того, сколько зубьев за один оборот должно быть получено.

Цилиндрические зубчатые колеса чаще всего изготавливаются с помощью этого метода, хотя множество других зубчатых колес, таких как циклоидные, косозубые, червячные, храповые и звездочки, изготавливаются с помощью зубофрезерной обработки. Крайне важно, чтобы варочная панель была хорошо спроектирована, особенно при резке сложной геометрии. Этот процесс обычно не работает для внутренних зубчатых колес. Подобно формованию зубчатых колес, этот метод имеет преимущества в настройке, но только для наружной резки, поскольку фреза обрабатывает заготовку шестерни снаружи.

Фасонное резание зубчатых колес

Следующий основной метод изготовления зубчатых колес — фигурное резание. Этот процесс не является предпочтительным из-за его ограничений — низкой производительности и плохого качества продукта. Тем не менее, различные методы фигурной резки являются полезными альтернативами для ремонта и технического обслуживания, когда это необходимо.

Формование, строгание и прорезание пазов

При формовании заготовка фиксируется, а инструмент на ползуна перемещается вперед и назад по заготовке (см. рис. 5). При строгании инструмент фиксируется и заготовка перемещается по столу вперед-назад под инструментом (см. рис. 6). При прорезании пазов заготовка удерживается неподвижно, а инструмент на плунжере перемещается вверх и вниз по заготовке (см. рис. 7).

- Рис. 5: Нарезание зубчатого колеса – строгание

- Рис. 6: Нарезание зубчатого колеса – формование

Фрезерный станок и рубанок режут по прямым линиям. Тем не менее, формирователь обрабатывает геометрию небольшого размера, в то время как рубанок предназначен для более крупных приложений. Формирователи можно использовать для создания пазов, канавок и шпоночных канавок. Долбление – это, по сути, вертикальный формовочный станок, который нарезает внутренние шестерни и канавки.

Рис. 7. Нарезание зубчатых колес – нарезание пазовФрезерование

Использование метода фрезерования относительно ограничено, но оно хорошо подходит для создания зубчатых колес сложной геометрии. Фрезерование применяется для изготовления косозубых и прямозубых зубчатых колес для различных отраслей промышленности, в том числе автомобильных трансмиссий, а также для создания червячных фрез.

Фрезерование применяется для изготовления косозубых и прямозубых зубчатых колес для различных отраслей промышленности, в том числе автомобильных трансмиссий, а также для создания червячных фрез.

Этот метод медленный и приводит к интенсивному теплообмену с заготовкой, поэтому последовательные зубья не следует фрезеровать один за другим.

Электроэрозионная обработка (EDM)

EDM — это производственный процесс, при котором материал удаляется с заготовки путем применения серии разрядов тока между двумя электродами, разделенными диэлектрической жидкостью ванны.

Электроэрозионная обработка хорошо подходит для резки сложных геометрических форм любых размеров, но имеет свои ограничения. Если у вас нет хорошего контроля и программы, легко повредить поверхности деталей, особенно криволинейные профили зубьев, которые настолько сложны для выполнения в программах ЧПУ. Но высококачественное и интуитивно понятное программное обеспечение для 3D-моделирования и CAM, такое как Feature CAM, Autodesk Fusion, Master CAM и другие, может обеспечить плавное движение, необходимое для резки изогнутых зубов.

В последние годы станки для электроэрозионной обработки были усовершенствованы. Ранние машины EDM и использование этого процесса имели ограничения, но они развивались. Эта эволюция свела к минимуму проблемы с обработкой поверхности, повысила точность резки и результирующие свойства материала (микроструктуру, механические свойства и т. д.). В процессе можно добиться допусков до тысячных долей дюйма и создать как малые (диаметром доли дюйма), так и большие шестерни (диаметр более 20 дюймов). Этот процесс используется как для деликатных операций в часах, так и для нарезки более прочных шестерен, таких как те, которые используются в гоночных автомобилях.

Формование зубчатых колес

Прокатка

Прокатка — один из старейших процессов формовки. Он формирует зубчатое колесо путем горячей или холодной прокатки заготовки через два или три штампа, как показано на рис. 10.

Рис. нет генерации чипов. Однако, чтобы получить эффективный процесс, вы должны учитывать параметры прокатки, деформации и эффекты микроструктуры, прежде чем наращивать производство.

Однако, чтобы получить эффективный процесс, вы должны учитывать параметры прокатки, деформации и эффекты микроструктуры, прежде чем наращивать производство.Литье

Литье — это процесс формования, используемый для создания заготовок зубчатых колес (которые затем обрабатываются) и полных зубчатых колес с литыми профилями зубьев. Допуски и точность являются решающими факторами при литье шестерен, а создание литейных форм влечет за собой большие первоначальные затраты. Однако, как только параметры пресс-формы и процесса определены, большие объемы производства оправдывают инвестиции.

Рисунок 11: Формование зубчатых колес – литье Литье в песчаные формы в основном используется для производства заготовок зубчатых колес, которые будут использоваться в других процессах. Полностью функционирующие цилиндрические, винтовые червячные, групповые и конические шестерни изготавливаются путем литья шестерен и используются в стиральных машинах, небольших бытовых приборах, ручных инструментах, игрушках и фотоаппаратах.

Порошковая металлургия

Порошковая металлургия – это высокоточный метод формовки, представляющий собой экономически эффективную альтернативу традиционным зубчатым колесам из стали и чугуна с механической обработкой. Однако этот метод не подходит для зубчатых колес больших размеров, но подходит для создания небольших высококачественных прямозубых, конических и спиральных зубчатых колес. Из-за пористости формованного материала более крупные шестерни имеют меньшую усталостную и ударную стойкость, хотя для улучшения их механических свойств можно использовать процесс спекания.

Порошковая металлургия также особенно полезна, когда конструкции зубчатых колес включают отверстия, углубления и различные уровни поверхности или выступы. Вы найдете эти шестерни в бытовой технике, сельскохозяйственном, газонном и садовом оборудовании, автомобилях, грузовиках и военной технике.

Аддитивное производство

Аддитивное производство, также известное как 3D-печать, создает трехмерный объект слой за слоем на основе трехмерной модели САПР. Из-за характера процесса аддитивные машины могут формировать сложные конструкции с решетчатой структурой. Эти структуры могут быть смоделированы для достижения уменьшения массы, которое не так просто получить с помощью обычных методов. Этот тип геометрии часто создается с помощью оптимизации трехмерной топологии и генеративного компьютерного проектирования.

Из-за характера процесса аддитивные машины могут формировать сложные конструкции с решетчатой структурой. Эти структуры могут быть смоделированы для достижения уменьшения массы, которое не так просто получить с помощью обычных методов. Этот тип геометрии часто создается с помощью оптимизации трехмерной топологии и генеративного компьютерного проектирования.

Обычные и некруглые зубчатые колеса можно изготавливать с помощью аддитивных производственных процессов, а высококачественные 3D-принтеры относительно доступны и широко доступны. Из-за этой доступности он стал выбором для ремонта и механических проектов, таких как развивающие игрушки или другие гаджеты, требующие полностью функциональных механизмов. Вы также можете включать другие элементы и даже комбинировать геометрию с формами зубчатых колес, чтобы добавлять собственные валы, шпонки или канавки в одно и то же тело.

Заключение

Как видите, существует множество способов изготовления шестерни, независимо от того, создаете ли вы ее, формируете или вырезаете. Мы надеемся, что эта статья помогла вам понять наиболее распространенные методы изготовления. Если статья показалась вам интересной, поделитесь ею в Linkedin! Вы можете узнать больше о возможностях Fictiv по изготовлению снаряжения здесь.

Мы надеемся, что эта статья помогла вам понять наиболее распространенные методы изготовления. Если статья показалась вам интересной, поделитесь ею в Linkedin! Вы можете узнать больше о возможностях Fictiv по изготовлению снаряжения здесь.

Чтобы лично опробовать платформу Fictiv, создайте бесплатную учетную запись.

Инструменты для нарезания зубьев и зубчатые червячные фрезы

Когда каждые

десятая доля секунды на счету

Сегодня процессы нарезания зубьев оптимизированы. Детали становятся все более и более важными. Это позволяет добиться дополнительной экономии. В то же время возросли ожидания в отношении качества и безопасности процессов. Наши инструментальные решения задают тон и темп во всем мире: LMT Fette является надежным партнером для больших объемов, например, в автомобильной промышленности, а также для очень крупных машин, например, в ветроэнергетике. Благодаря инновациям, опытным консультантам по применению, всемирной сервисной сети и превосходным инженерным решениям мы поможем вам, пользователю, оптимизировать вашу инструментальную стратегию на будущее.

Efficient

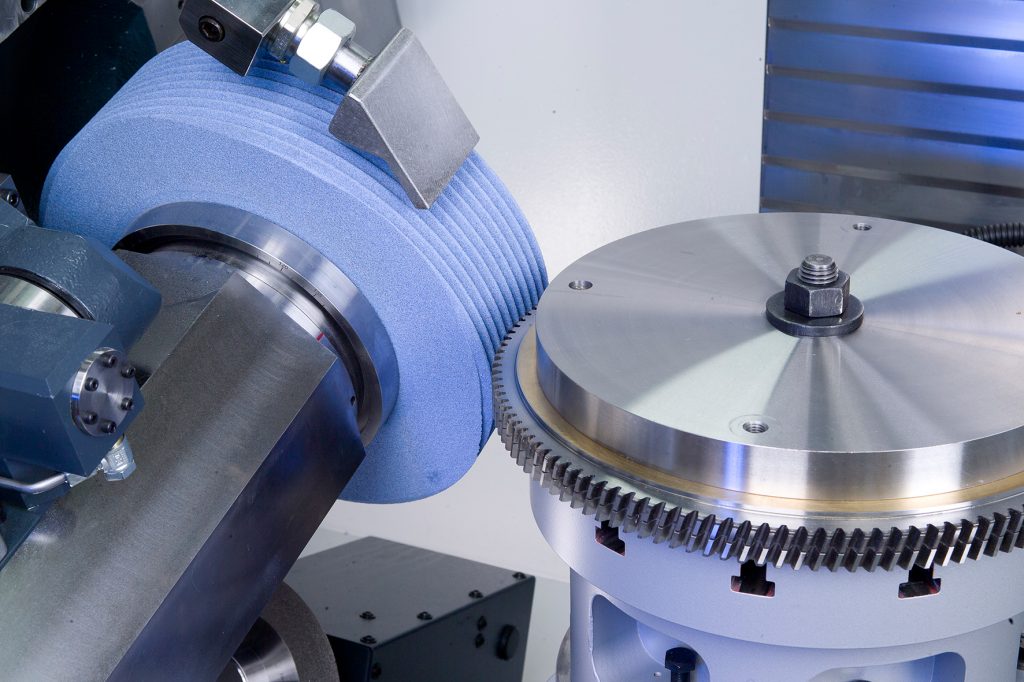

Чистовая обработка зубчатых колес

LMT Fette является технологическим лидером в области зубофрезерных станков. Мы предлагаем самую инновационную программу инструментов для зубофрезерования. Ознакомьтесь с основными преимуществами нашего ассортимента продукции: от небольших модулированных автомобильных фрез до крупных модулированных зуборезных инструментов. Благодаря новым материалам и покрытиям — от PM-HSS до SpeedCore и твердого сплава — мы продвигаем технологию. Системы инструментов для зацепления и снятия фаски с зубчатых колес повышают эффективность.

GearSkiving GearSkiving

Gearskiving

Моделирование создает надежность

Как правило, сложный процесс стратегий с несколькими разрезами часто приводит к трудоемкому пути к окончательной хорошей детали. Являясь ведущим поставщиком зубообрабатывающих станков, LMT Fette разработала собственное программное обеспечение для моделирования GearSkiving. Он позволяет провести детальную оценку соответствующих параметров процесса уже на этапе проектирования с учетом требований заказчика. С помощью программного обеспечения для моделирования от LMT Fette решения GearSkiving быстро развиваются от чертежа заказчика до безопасного и успешного использования инструментов.

С помощью программного обеспечения для моделирования от LMT Fette решения GearSkiving быстро развиваются от чертежа заказчика до безопасного и успешного использования инструментов.

Подробнее

ChamferCut

ChamferCut в системе с зубчатой фрезой

Снятие фасок с помощью ChamferCut

Определение нового стандарта

Снятие фасок с помощью запатентованного процесса ChamferCut является точным и надежным. Точный профиль фаски обрабатывается путем снятия фаски. Этот процесс, в отличие от традиционных методов трансформации, не влияет на структуру материала. Качество сгенерированной фаски определяет новый стандарт, сохраняя при этом высочайшую точность повторения.

Преимущества процесса в сочетании с низкой стоимостью инструмента делают удаление заусенцев и снятие фасок с помощью ChamferCut наиболее экономичным процессом на рынке.

Подробнее

Speedcore Automotive

Speedcore до м 20

Зубофрезерная фреза SpeedCore

Новый отраслевой стандарт

Более высокие скорости резания при зубофрезерной обработке увеличивают термические и механические нагрузки на инструмент. Именно здесь традиционные инструменты HSS достигают своего предела производительности. В отличие от этого, новая червячная фреза SpeedCore от LMT Fette изготовлена из совершенно новых режущих материалов. Он имеет значительно более высокую твердость в горячем состоянии, что позволяет пользователю увеличить скорость резания фрезой до пятидесяти процентов. Это дает большие преимущества: вы можете производить значительно больше деталей на существующих установках, чем раньше. И это без необходимости дополнительных вложений.

Именно здесь традиционные инструменты HSS достигают своего предела производительности. В отличие от этого, новая червячная фреза SpeedCore от LMT Fette изготовлена из совершенно новых режущих материалов. Он имеет значительно более высокую твердость в горячем состоянии, что позволяет пользователю увеличить скорость резания фрезой до пятидесяти процентов. Это дает большие преимущества: вы можете производить значительно больше деталей на существующих установках, чем раньше. И это без необходимости дополнительных вложений.

Carbideleline-S

Carbideline-H

Carbideline-I Eailture Gear Cutter

Carbideline-I Gear Hob

Карленок

Maximumperformance для каждого аппликации

Семейство продуктов в автомобиле стоит для максимальной производительности для передачи. Будь то твердосплавная версия CarbideLine-S (S = цельный твердосплав), гибридная технология Carbide-H (H = гибрид) или инструменты с режущими пластинами CarbideLine-I (I = сменные): с твердосплавным режущим материалом от LMT Fette, вы всегда добьетесь идеального результата.