Зубофрезерный станок с ЧПУ

СодержаниеЗубофрезерные станки с ЧПУ предназначены для изготовления цилиндрических колёс с определённым расположением зубьев. Станки зубофрезерные с ЧПУ более производительны, чем зубодолбёжные или зуботочильные аналоги.

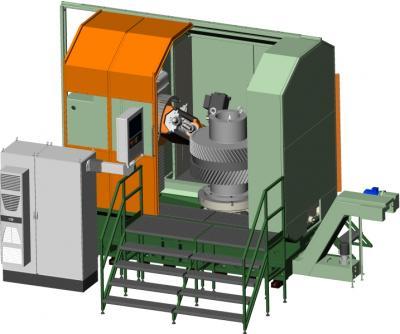

Зубофрезерный станок с ЧПУ

В качестве режущего инструмента используются червячно-модульные фрезы. Для образования на цилиндрической заготовке зубчатого эвольвентного профиля применяется метод обкатки. Станки с ЧПУ классифицируют по третьему типу металлорежущих установок и относят к пятой группе.

Функциональные возможности

С помощью зубофрезерного станка с ЧПУ производят следующие виды зубчатых колёс с использованием цилиндрической болванки:

- прямозубые;

- косозубые;

- шлицевые валы

- звёздочки цепных передач;

- венцы червячных и храповых колёс;

- шевронные колёса с дисковой и червячной фрезой;

- точные делительные червячные колёса и т.д.

Основным движением резания считается вращательное. Деятельность режущего инструмента синхронизируется с вращением подающего стола и тем самым достигается расчётное количество зубцов на нарезаемом венце.

Деятельность режущего инструмента синхронизируется с вращением подающего стола и тем самым достигается расчётное количество зубцов на нарезаемом венце.

Косозубый зубофрезерный станок с ЧПУ

При смещении фрезы вдоль оси колеса происходит нарезка зубчатого венца по всей ширине заготовки.

На станках с ЧПУ изделия могут обрабатываться следующими способами:

- используя встречную или попутную подачи;

- с помощью радиальной или осевой врезки при диагональной или осевой подаче;

- применяя двухпроходный цикл с автоматической врезкой.

При этом скорость вращения шпинделя изменяется бесступенчато.

Читайте также: «Станок для производства гвоздей: устройство и принцип работы аппарата».

к меню ↑

Модификации

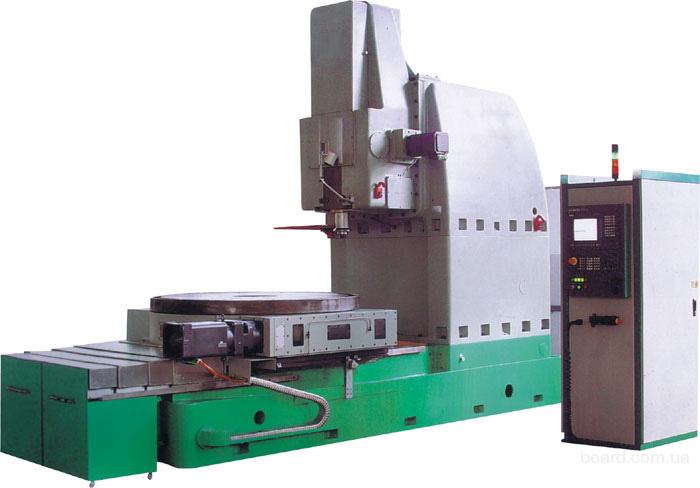

По принципу исполнения различают зубофрезерные станки ЧПУ бывают:

- с подающим столом. При этом колонна жёстко закрепляется на станине. Врезка происходит за счёт смещения оси обрабатываемой детали;

- с подающей колонной.

Мобильная колонна позволяет регулировать нарезку на цилиндрической болванке.

Мобильная колонна позволяет регулировать нарезку на цилиндрической болванке.

В зависимости от этого расположение оси вращающейся заготовки может быть вертикальной или горизонтальной.

Зубофрезерный станок «HOFLER» HF 1250

Принято различать шесть основных гамм среди зубофрезерных станков ЧПУ:

- Для изготовления мелкомодульных колёс, диаметр которых лежит в диапазоне 25-80 мм. Их используют в приборостроении и часовой промышленности.

- Универсальные станки, способные взять в обработку колёса до 12 500 мм.

- Станки с повышенной жёсткостью и высокой производительностью колёс до 500 мм. Используются в серийном и крупносерийном производстве.

- С горизонтальной осью заготовки для совместного фрезерования вала длиной до 3600 мм и зубьев колёс диаметром до 1250 мм.

- Станки высокой и сверхвысокой точности для изделий до 3200 мм.

- Мастер-станки для нарезки зубцов для делительных колёс диаметром до 800 мм.

На основе перечисленных базовых станков с нормальной точностью выпускаются их модификации с повышенной точностью.

data-ad-client=”ca-pub-8514915293567855″

data-ad-slot=”5929285318″>

Зубофрезерные станки ЧПУ могут обрабатывать деталь механическим, полуавтоматическим и полностью автоматическим методом. В последнем случае станок может быть встроен в автоматическую линию производственного процесса.

Читайте также: «Станки Кратон — обзор модельного ряда».

к меню ↑

Принцип работы

Для обработки цилиндрической заготовки и превращения её в колесо с определённым расположением зубьев, зубофрезерный станок ЧПУ действует методом обкатки. Имеющаяся червячная фреза соответствующего калибра и диаметра жёстко закрепляется в шпинделе фрезерного суппорта на оправке.

Процесс нарезки зубьев на токарном зубофрезерном станке

В дальнейшем происходит механическое воспроизводство зацепления червячной фрезы с болванкой.

Обрабатываемую деталь закрепляют в шпинделе стола, если она небольшая, или непосредственно на станине, если габариты заготовки велики. Во время вращения червяку (червячной фрезе) придают необходимую угловую скорость, чтобы осуществлялось зацепление с деталью.

Во время вращения червяку (червячной фрезе) придают необходимую угловую скорость, чтобы осуществлялось зацепление с деталью.

В зависимости от характера зубьев на конечной детали, ось шпинделя на фрезерном суппорте может устанавливаться:

Под углом к горизонтальной плоскости. Если необходимо воспроизвести прямые зубья на колёсах.

Под определённым углом наклона. Если происходит нарезка колёс с косыми зубьями.

С вертикальной подачей. При нарезке цилиндрических колёс из одной общей болванки. При попутном методе фрезерования возможно некоторое смещение детали.

Автоматический зубофрезерный станок

Для устранения возможных девиаций применяют гидравлическое поджимное устройство. Оно состоит из неподвижного штока с поршнем и связанным с фрезерным суппортом цилиндра.

При работе в верхнюю полость цилиндра подаётся масло, что не позволяет вольно перемещаться фрезерной бабке.

к меню ↑

Обзор зубофрезерных станков

Наиболее распространёнными моделями зубофрезерных станков являются:

- зубофрезерный станок 5к32.

Универсальный. Длина зуба нарезаемых колес: 350 мм, диаметр колёс до 800 мм, модуль: 10 мм;

Универсальный. Длина зуба нарезаемых колес: 350 мм, диаметр колёс до 800 мм, модуль: 10 мм; - зубофрезерный станок 53а80. Универсальный. Диаметр стола: 630 мм, диаметр колёс до 800 мм, модуль: 10 мм;

- зубофрезерный станок 53а50. Диаметр стола: 560 мм, диаметр колеса до 500 мм, модуль: 10 мм.

к меню ↑

Настройка и наладка станка

Настройкой зубофрезерного станка должен заниматься опытный специалист, способный точно рассчитать передаточные отношения сменных зубчатых колёс, настройку гитар, подбор калибра колёс и правильно установить их на станке.

Наладкой станка должен заниматься только обученный специалист

Для наладки станка проводят подготовительные работы, включающие установку червячной фрезы на оправке, установку и сборку оправки во фрезером суппорте. При этом необходимо провести тщательную выверку на станке или оправке чтобы точно зафиксировать крепления заготовок будущих изделий.

к меню ↑

Настройка зубодолбежного станка модели 5В150 (видео)

youtube.com/embed/C7JUwEmVM9s?feature=oembed” frameborder=”0″ allowfullscreen=””/>

data-full-width-responsive=”true”

data-ad-client=”ca-pub-8514915293567855″data-ad-slot=”8040443333″>

инженер поможет – Зубофрезерные станки с ЧПУ

Функциональные возможности

С помощью зубофрезерного станка с ЧПУ производят такие виды зубчатых колёс:

– прямозубые;

– косозубые;

– шлицевые валы;

– звёздочки цепных передач;

– венцы червячных и храповых колёс;

– шевронные колёса и т.д.

Главное движение резания – это вращательное движение. Действия режущего инструмента приводят к синхронному вращению подающего стола, тем самым можно достичь необходимого числа зубцов на нарезаемом венце. При движении фрезы вдоль оси колеса нарезаются зубчатые венцы по ширине заготовки.

На станках с ЧПУ изделия обрабатывается последующими методами:

-задействуя встречную либо попутную подачи;

-при помощи круговой либо осевой врезки при диагональной либо осевой подаче;

-используя двухпроходный цикл с автоматической врезкой.

При всем этом скорость вращения шпинделя меняется бесступенчато.

Модификации

По принципу выполнения зубофрезерные станки ЧПУ различают на:

-с подающим столом. Колонна жёстко укрепляется на станине. За счёт смещения оси обрабатываемой детали происходит врезка;

-с подающей колонной. Регулировать нарезку на цилиндрической заготовке позволяет мобильная колонна.

Расположение оси вращающейся заготовки может быть горизонтальной либо вертикальной.

Между зубофрезерными станками ЧПУ принято различать 6 ведущих гамм:

-Для создания колёс мелкого модуля, с диаметром 25-80 мм. Их используют в приборостроении и часовой индустрии.

-Станки, с диметром колёса до 12,5м.

-Станки высокой, а так же сверхвысокой точности для изделий до 3,2 м.

-Станки высокой жёсткости и производительностью колёс до 0,5м. Применяются для серийного и крупносерийного производства.

-Мастер-станки для нарезки зубцов для делительных колёс диаметром до 0,8 м.

-Станки с осью болванки, расположенной горизонтально, для общего фрезерования вала длиной до 3,6 м и зубьев колёс диаметром до 1,25 м.

Так же на базе перечисленных станков выпускаются станки с высокой точностью.

Станки с программным управлением

В мелкосерийном производстве затраты на устройства по автоматизации и на технологическую оснастку не окупаются. В этих условиях рационально применять станки с программным управлением и особенно для обработки деталей со сложным криволинейным профилем. Применение станков с программным управлением позволяет автоматизировать процессы обработки деталей в единичном и мелкосерийном производствах при сравнительно небольшой затрате времени и средств на переналадку станка. Программное управление позволяет быстро переходить от обработки деталей одной конфигурации к обработке другой. Эта особенность программного управления позволяет автоматизировать производство даже при небольших партиях обрабатываемых деталей.

Все разработанные системы программного управления делятся на две большие группы:

-С программными устройствами непрерывного действия;

-С программными устройствами прерывного (дискретного) действия.

В первом случае приходится иметь дело с моделями деталей, во втором – с цифровыми программами, характеризующими профиль обрабатываемой детали.

В системах непрерывного действия программа управления имеет вид непрерывной кривой, характеризующей движения рабочих органов станка, необходимых для обработки заданной поверхности детали. Программа составляется с помощью электромагнитных датчиков в электрические сигналы, которые записываются на магнитную ленту. Чтобы обработать последующие заготовки, надо «проиграть» записанную магнитную ленту. Сигналы, записанные на ленте, проходят через считывающее устройство, воздействуют на исполнительные органы станка и воспроизводят рабочие движения, необходимые для обработки детали.

Второй способ непрерывного программного управления станками с фотоэлектрическими устройствами заключается в том, что в начале обработки на светочувствительную пленку фотографируется профиль детали, начерченной на бумаге в большом масштабе. Пленка помещается в считывающее устройство перед фотообъективом, который проектирует контур детали на фотоэлемент. Последний через следящую систему непрерывного посыла команды на перемещения исполнительных рабочих органов станка, и деталь обрабатывается в соответствии с проектируемым контуром.

В программных устройствах дискретного (прерывного) действия запись перемещения исполнительных органов станка (программы) ведется прерывно, в виде импульсов. Первоначально программа движений управления станком записывается в виде закодированных чисел, от чего рассматриваемые системы называются числовыми и цифровыми.

Составление числовой программы начинается с разбивки контура детали на отдельные участки и занесения опорных точек каждого участка в систему прямоугольных или полярных координат. Размеры каждого элементарного участка (шаги) выбираются в 2-3 раза меньше допуска на заданною точность изготовления профиля. Числа координат опорных точек профиля кодируются.

Числовое программное управление

Что бы изменить параметры нарезаемых зубьев нужно провести настройку гитары деления. Станки с числовым программным управлением имеют основные узлы, и они настраиваются под условия резания, так же они имеют повышенную точность перемещения. Станки с числовым программным управлением так же применяются для нарезания конических шестерен и колес.

Основные команды программы направлены на выполнение следующих функций:

-G17 – G19 осуществляют переключение рабочих параметров;

-G40 – G44 компенсация длины и диаметра разных элементов аппарата;

-G54 -G59 переключение координатных систем;

-G90 – G92 переключение абсолютной и относительной систем координат.

Принцип работы

Что бы заготовка превратилась в колесо с определенным расположением зубьев, ее обрабатывают методом обкатки. Червячная фреза достаточно жестко укрепляется в шпинделе фрезерного суппорта на оправке. Дальше происходит зацепление червячной фрезы с заготовкой. Если деталь небольшая ее закрепляют в шпинделе стола, или если габариты заготовки велики – непосредственно на станине. Чтобы осуществлялось зацепление с деталью во время вращения, червячной фрезе придают необходимую угловую скорость.

В зависимости от характера зубьев на конечной детали, ось шпинделя на фрезерном суппорте может устанавливаться:

-Под углом к горизонтальной плоскости. В случае, если необходимо воспроизвести прямые зубья на колёсах.

-Под определённым углом наклона. В случае нарезки колёс с косыми зубьями.

-С вертикальной подачей. При нарезке цилиндрических колёс из совместной заготовки. При попутном способе фрезерования вполне вероятно небольшое смещение детали.

Для устранения вероятных девиаций используется гидравлический поджимной прибор. Оно состоит из неподвижного штока с поршнем и цилиндра, связанного с фрезерным суппортом. При работе в верхнюю полость цилиндра подаётся масло, не позволяющее фрезерной бабке свободно перемещаться.

Настройка и наладка станка

Настройку станка должен осуществлять квалифицированный специалист, который сможет точно рассчитать передаточные отношения сменных зубчатых колёс, настройку гитары, подбор калибра колёс и правильно установить их на станке. Для наладки станка проводят предварительные работы, включающие в себя: установку червячной фрезы на оправке, установку и сборку оправки во фрезерном суппорте. При всем этом, необходимо выполнить тщательную выверку на станке, а так же оправке, чтобы точно зафиксировать крепления заготовок будущих изделий.

Где применяются?

Зубофрезерные станки отличаются по некоторым характеристикам, и они применяются:

-в приборостроении;

-в машиностроительной отрасли;

-в авиационной и автомобильной отраслях.

Из-за того, что обработка не разрешает поменять диаметральный размер цилиндрических изделий, зубофрезерный станок универсального типа устанавливается с другим металлообрабатывающим оборудованием. Существуют модели, которые можно применить в таких производствах, как: серийное, мелкосерийное и крупносерийное.

Технические параметры

Чтобы изменить определенные характеристики станка, нужно провести его настройку. Она позволяет при помощи одной панели получить зубчатые колеса разных параметров. Главные технические характеристики станков: настройка станка с учетом придельного размера модуля зуба и диаметра венца; важный показатель – ширина зубчатого венца. Проведя расчет гитары дифференциала такого станка можно задавать режим обработки при нарезании зубьев под углом. Система имеет суппорт, который перемещается в поперечном, а так же в вертикальном направлении. Важный момент – это максимальный показатель перемещения.

Традиционное устройство станка содержит узел, в котором крепится режущий инструмент. Помочь установить скорость вращения режущего инструмента в конкретном диапазоне, может системы ЧПУ или ручная установка. Станки имеют тех. характеристики, определяющие диапазон подачи. Такие как: ручная, механическая, вертикальная, тангенциальная и радиальная. Работа реализована на передаче вращения от главного двигателя через привод к заготовке и инструменту. Как раз вследствие этого одним из ведущих характеристик считается мощность главного электродвигателя. Отвечают за выполнение конкретных задач несколько электродвигателей. Всевозможные станки имеют разные габариты. Стоит принимать во внимание то, что габариты определяют особенность его установки, и некоторые свойства эксплуатации. Вес может меняться также в большем диапазоне.

Помочь установить скорость вращения режущего инструмента в конкретном диапазоне, может системы ЧПУ или ручная установка. Станки имеют тех. характеристики, определяющие диапазон подачи. Такие как: ручная, механическая, вертикальная, тангенциальная и радиальная. Работа реализована на передаче вращения от главного двигателя через привод к заготовке и инструменту. Как раз вследствие этого одним из ведущих характеристик считается мощность главного электродвигателя. Отвечают за выполнение конкретных задач несколько электродвигателей. Всевозможные станки имеют разные габариты. Стоит принимать во внимание то, что габариты определяют особенность его установки, и некоторые свойства эксплуатации. Вес может меняться также в большем диапазоне.

Классификация по типу привода

Конструкция у станков зубофрезерного типа трудная. Расчет деления диска определяется типом привода. У схем привода существуют следующие особенности и параметры:

-Станки, имеющие делительную червячную передачу стола. Они имеют изменяемую толщину витка. Зазор со смещением червяка можно регулировать от 0,03 до 0,05 мм. Система располагается следующим образом: венцы делятся путем регулирования зазора. Червяки движутся в радиальном направлении относительно колеса.

Они имеют изменяемую толщину витка. Зазор со смещением червяка можно регулировать от 0,03 до 0,05 мм. Система располагается следующим образом: венцы делятся путем регулирования зазора. Червяки движутся в радиальном направлении относительно колеса.

-Если установить две червячные передачи с разным направлением витков можно осуществить обкатку заготовки зубофрезерованием.

-На шпиндель фрезы можно установить цилиндрический тип зубчатого колеса, в виде двух половин. Если при помощи смещения половинок колес относительно друг друга, то можно установить зазор.

-Есть так же варианты станков, когда два зубчатых колеса шпиндельной фрезы, имеющие малую конусность зубьев. Управлять таким станком можно смещением одного колеса в осевом направлении.

-Так же можно установить зубчатое колесо с маленьким количеством зубьев на шпинделе фрезы. Регулировать можно замедлением вращения относительно главного колеса.

Классификация по назначению

Одним из важнейших показателей является назначение оборудования. Конструкция станков создается под определенную продукцию. Поэтому выделяются такие группы оборудования:

Конструкция станков создается под определенную продукцию. Поэтому выделяются такие группы оборудования:

-Зубофрезерные станки для конических шестерен;

-Резьбо-нарезные;

-Для нарезания зубьев цилиндрических колес;

-Резьбофрезерные;

-Для выпуска червячных колес;

-Для обработки цилиндрических колес и шлицевых валов;

-Шлифовальные;

-Зубоотделочные, обкатные и проверочные;

-Для обработки торцевых поверхностей колес.

Так же, существует оборудование, создаваемое для определенных условий обработки. Такое оборудование определяют в отдельную группу.

Проверка зуборезных станков на точность

Детали каждого станка при механической обработке изготавливают с неизбежным отклонением от номинальных размеров (в пределах допусков), вследствие чего абсолютная точность работы станка невозможна. При сборке деталей и узлов станка также возможны отклонения в размерах. Следовательно, нельзя изготовить абсолютно точный станок. Кроме того, в процессе эксплуатации станка, вследствие износа его деталей, эти погрешности возрастают настолько, что точная обработка деталей на станке становится невозможной. Государственным стандартом установлены нормы точности металлорежущих станков. При износе станка и потере им точности свыше установленных норм необходимо станок сдать в ремонт для восстановления утраченной точности. Качество обработки на современных станках с числовым программным управлением значительно выше, чем на универсальных, но даже на таких станках сложно изготовить абсолютно точные детали.

Следовательно, нельзя изготовить абсолютно точный станок. Кроме того, в процессе эксплуатации станка, вследствие износа его деталей, эти погрешности возрастают настолько, что точная обработка деталей на станке становится невозможной. Государственным стандартом установлены нормы точности металлорежущих станков. При износе станка и потере им точности свыше установленных норм необходимо станок сдать в ремонт для восстановления утраченной точности. Качество обработки на современных станках с числовым программным управлением значительно выше, чем на универсальных, но даже на таких станках сложно изготовить абсолютно точные детали.

Методы обработки

Производство червячных изделий исполняется следующими способами:

-Радиальный – исполняется с помощью радиального движущегося винта. Одно врезающее движение осуществляется и производит деление и формирует поверхность зуба.

-Тангенциальный – используется реже, чем радиальный способ. Ключевым рабочим механизмом является червячная модульная фреза, а так же винт тангенциального перемещения, с забором в виде конуса. Для формирования зубьев и делительных операций применяется такое же перемещение, как и при предыдущем способе.

Ключевым рабочим механизмом является червячная модульная фреза, а так же винт тангенциального перемещения, с забором в виде конуса. Для формирования зубьев и делительных операций применяется такое же перемещение, как и при предыдущем способе.

Эксплуатация зубофрезерных станков

Определение дефектов станков. Зубофрезеерные станки характеризуются сложностью кинематики, конструкции узлов и механизмов. Они требуют тщательного ухода и правильной эксплуатации. Необходимо уметь определять погрешности в работе станка и своевременно их устранять. При работе станка появляются вибрации, в результате чего в узлах и механизмах станка появляются люфты. В некоторых узлах станка в соединениях деталей всегда имеются люфты и мертвые ходы. При работе станка могут возникнуть большие вибрации, дрожание режущего инструмента и обрабатываемой заготовки, в результате чего заметно ухудшается чистота обрабатываемой поверхности, а стойкость режущего инструмента значительно уменьшается.

Основными причинами возникновения вибраций при зубонарезании могут быть следующие:

-Недостаточная жесткость или перегрузка станка;

-Недостаточная устойчивость фундамента станка;

-Неправильные режимы резания: велика скорость резания, подача и глубина резания;

-Большой износ режущего инструмента;

-Нежесткое крепление инструмента, приспособления и заготовки.

Основным требованием, предъявляемым к основанию, на котором стоит станок, является его жесткость. Наилучшим основанием является индивидуальный фундамент. Станок должени плотно прилегать к фундаменту и жестко крепиться болтами.

Методы нарезания зубчатых колес

В настоящее время различают два метода нарезания эвольвентных зубчатых колес: копирования и обкатки (огибания). Метод копирования как малопроизводительный и неточный метод нарезания зубчатых колес применяется в единичном производстве для неответственных передач. Метод обкатки, наиболее высокопроизводительный и более точный, широко применяется в серийном и массовом производстве. Методом копирования нарезают зубчатые колеса на фрезерных, строгальных, долбежных и специальных станках. Режущим инструментом при этом служат дисковые, пальцевые модульные фрезы, фасонные резцы и различные зуборезные головки. Все эти инструменты имеют профиль режущей части, соответствующий контуру впадины нарезаемого колеса. Методом обкатки зубчатые колеса нарезают на зуборезных станках: зубофрезерных, зубодолбежных, зубострогальных и др. Режущим инструментом служат червячные фрезы, долбяки, зуборезные гребенки, резцы и др.

Метод обкатки, наиболее высокопроизводительный и более точный, широко применяется в серийном и массовом производстве. Методом копирования нарезают зубчатые колеса на фрезерных, строгальных, долбежных и специальных станках. Режущим инструментом при этом служат дисковые, пальцевые модульные фрезы, фасонные резцы и различные зуборезные головки. Все эти инструменты имеют профиль режущей части, соответствующий контуру впадины нарезаемого колеса. Методом обкатки зубчатые колеса нарезают на зуборезных станках: зубофрезерных, зубодолбежных, зубострогальных и др. Режущим инструментом служат червячные фрезы, долбяки, зуборезные гребенки, резцы и др.

На зубофрезерных станках нарезают цилиндрические прямозубые, косозубые и червячные колеса методом обкатки (огибания). Метод обкатки основан на использовании принципа зубчатого зацепления. Режущий инструмент и заготовка составляют зубчатую пару. Вращение червячной фрезы и заготовки в процессе нарезания зубьев колеса аналогично вращению червяка и зубчатого колеса, находящихся в зацеплении.

Техника безопасности

Техника безопасности имеет ряд требований, которые обязательно должны быть выполнены.

Требования:

-Допускать на работу только обученных людей.

-Выполнять только те задачи, которые были поручены.

-Рабочий должен быть в специальной одежде.

-Скользкий пол оборудован специальным покрытием.

-Требования перед началом работы:

-Убедитесь в чистоте рабочего места.

-Хорошее освещение.

-Проверка исправности станка.

-Убедитесь в наличии требуемого количества смазки.

-Требования во время работы:

-Деталь фиксировать правильно и надежно.

-Для закрепления и обработки использовать специальные инструменты.

-Для монтажа и демонтажа крупных деталей использовать средства для подъема грузов.

-Не класть руки в опасное место во время фрезерования.

Примеры станков

Зубофрезерный станок HARTECH

-Макс. Ø обрабатываемого зубчатого колеса: 0,2 м;

-Нарезаемый модуль: 0,04 м;

-Угол наклона фрезерной головы: ± 45°;

-Вес: 8500 кг.

Данный станок нужен для фрезерования зубчатых колес с прямыми, косыми либо эвольвентными зубьями и устранения задиров. Оборудование оснащено контроллером для параллельного управления по пяти осям, а так же, для повышения производительности, автоматической системой выгрузки/загрузки заготовок, конвейерным приспособлением для удаления стружки и уловителем масляного тумана. В основе станка безлюфтовый шпиндель с двумя двигателями, отвечающий за точность и скорость обработки деталей.

Зубофрезерный станок Kalibo

-Макс. Ø обрабатываемого зубчатого колеса: 1,25 м;

-Нарезаемый модуль: 0,03 – 0,016 м;

-Угол наклона фрезерной головы: ± 45°;

-Вес: 4500 – 14 200 кг.

Станок предназначен для фрезеровкания цилиндрических прямо- и косозубых шестерен, шлицевых валов с шестью и более зубьями небольшой длины. Он обладает функцией поддержки постоянной точности обработки, что особенно актуально для серийного и единичного производств. Нарезание червячной фрезы станком происходит по методу обкатки попутным или встречным типом фрезеровки. Данный станок удобен в управлении благодаря помощью гидравлических и электронных систем контроля, из за них устранена вероятность сбоя в работе оборудования. Среди опций станка – системы безопасности и автоматической смазки узлов. Высокая динамика станка достигается за счет веса станины, длинных и широких направляющих. Как правило, зубофрезерные станки устанавливают в ремонтно-механических и механосборочных подразделениях предприятий. С их помощью облегчается организация процесса механической обработки зубчатых колес.

Факторы, влияющие на выбор зубофрезерного станка с ЧПУ

При выборе станка наиболее важными факторами являются:

во-первых, размер станка, во-вторых, стоимость покупки и установки. Так же нужно обращать внимание на конструкцию станка, а именно, возможность фрезерного станка с ЧПУ самостоятельно менять инструмент, систему охлаждения шпинделя, широкую платформу, высококачественные материалы, из которых изготовлен станок, простоту в использовании ЧПУ программ, систему сбора и отвода пыли.

Так же очень важными факторами являются: количество осей, специализированный шпиндель, диапазоны механического перемещения, скорости перемещения, шаговый двигатель или сервопривод, точность станка.

Производство высокоточных зубчатых колес на ООО «Зубикс».

Станок должен удовлетворять следующим требованиям:

- Высокая точность перемещения суппорта;

- Возможность автоматической смены инструмента;

- Возможность использовать измерительные щупы Renishaw для контроля изготавливаемых на оборудовании деталей;

- Минимальный размер обрабатываемой детали: 125 мм; максимальный размер обрабатываемой детали: 800 мм.

Заключение

Оборудование для нарезки зубьев выпускается самыми различными компаниями, это оборудование позволяет получать изделия с точными размерами и шероховатостью.

Полуавтоматический зубофрезерный станок ВСН-332 CNC33 – цена, отзывы, характеристики с фото, инструкция, видео

Полуавтоматический зубофрезерный станок ВСН-332 CNC33 с вертикальной осью изделия предназначен для обработки прямозубых и косозубых колёс, звёздочек, червячных колёс червячными фрезами методом обката. Область применения: мелкосерийное и серийное производство.

Особенности

- Модель ВСН-332СNC2 оснащена системой ЧПУ и приводами MITSUBISHI;

- Полуавтомат имеет компоновку с вертикальной осью изделия и подвижным столом. В шпинделе стола вмонтирован гидроцилиндр зажима заготовок.

- Регулирование частоты вращения шпинделя фрезы, а также величин осевой и радиальной подачи осуществляется бесступенчато серводвигателями (в зависимости от исполнения), питаемых от частотных преобразователей.

- Высокая статическая и динамическая жесткость за счет рациональной формы направляющих стойки и каретки суппорта, увеличения жесткости основных формо-определяющих узлов.

- Для использования всей длины режущей кромки червячной фрезы предусмотрено периодическое перемещение вдоль оси (шифтинг).

- Полуавтомат имеет централизованную систему смазки.

| Характеристика | Значение |

|---|---|

| Наибольший наружный диаметр нарезаемого колеса, мм | 320 |

| Наибольший обрабатываемый модуль, мм | 6 |

| Наибольший угол наклона нарезаемых зубьев, градусов | 45 |

| Наибольшая ширина нарезаемого венца (прямозубого) колеса, мм | 220 |

| Диаметр стола, мм | 250 |

| Расстояние между осями инструмента и стола, мм | 25…250 |

| Наибольшие размеры устанавливаемых червячных фрез, мм | |

| – диаметр | 160 |

| – длина | 140 |

| Наибольшее перемещение червячной фрезы вдоль оси (шифтинг), мм | 120 |

| Диапазон чисел оборотов червячной фрезы, мин-1 | 50…500 |

| Диапазон вертикальной подач, мм/минуту | 1…1000 |

| Диапазон радиальных подач, мм/минуту | 1…750 |

| Количество управляемых координат | 3 |

| Количество одновременно управляемых координат | 2 |

| Мощность привода главного движения, кВт | 5,5 |

| Габаритные размеры, мм | 2560 x 1470 x 1915 |

| Масса ВСН-332 CNC33 полуавтомата, кг | 6500 |

Отзывы о ВСН-332 CNC33:

Отзывов пока нет, но ваш может быть первым.Оставить отзыв Масса брутто: 7280 кг.

Габариты в упаковке ДхШхВ, мм: 2867x1646x2145

Полуавтоматический зубофрезерный станок ВСН-332 CNC33 с доставкой в г. Москва: подробные условия и стоимость

|

Технические параметры |

|

|---|---|

| Макс. модуль зубчатого зацепления | 7 мм |

| Макс. диаметр зубчатого зацепления | 320 мм |

| Мин. количество зубьев детали | 3 |

| Макс. угол наклона зубьев | +- 45 ° |

| Макс./мин. расстояние оси инструмента | |

| от оси стола | 300/40 мм |

| от поверхности стола | 505/205 мм |

| Макс. диаметр инструмента | 160 мм |

| Макс. длина инструмента | 220 мм |

| Диапазон оборотов инструмента (базовое исполнение) | 71-700 мин-1 |

| Мощность главного двигателя | 12 кВ |

| Рабочая подача осевая | 1-1 000 мм/мин |

| Рабочая подача радиальная | 0,5 -1 000 мм/мин |

| Рабочая подача тангенциальная | 0,25 -1 000 мм/мин |

| Ускоренное перемещение осевое | 2 000 мм/мин |

| Ускоренное перемещение радиальное | 3 000 мм/мин |

| Ускоренное перемещени тангенциальное | 2 000 мм/мин |

| Общая потребляемая мощность | 45 кВА |

| Размеры – длина | 4 200 мм |

| – ширина | 3 750 мм |

| – высота | 2 126 мм |

| – высота с сепараторм масляного тумана | 2 800 мм |

| Масса | 8 000 кг |

Зубофрезерный станок с ЧПУ SH-410 / Зубофрезерные станки / Song Ma / Владимирская станкостроительная компания

Применение:

Зубофрезерные станки Song-Ma с ЧПУ разработаны для обеспечения высокой скорости, высокой жесткости, высокой точности фрезерования различных типов зубчатых колес включая шестерни для автомобильной промышленности.

На станке по технологической программе могут быть выполнены следующие зубчатые колеса:

– С прямым зубом

– Косозубые

– Коническая с небольшим конусом

– Коронная шестерня

– Звездочка

– Червячное колесо

Станок оснащен 6-ю программируемыми осями:

– Ось X – движение колоны

– Ось Y – смещение червячной фрезы

– Ось Z – движение фрезерной головы

– Ось А – наклон фрезерной головы

– Ось B – вращение червячной фрезы

– Ось С – Вращение стола

Техническое описание основных частей станка. Особенности.

Фрезерная голова

Оснащена линейным роликовым подшипником оси Y и суппортом оправки, что гарантирует высокую точность при тяжелых условиях резания и позволяет осуществлять тангенциальное резание.

Применение двойного контакта оправки червячной фрезы поддерживает высокую жесткость во время тяжелого резания.

– Материал: Чугун и сталь

– Мотор шпинделя фрезы: 1PH8133-1DD02-0BA1 (Siemens) 12/16кВт

– Подшипник шпинделя фрезы: B7016E.TPA.P4.UL (FAG)

– Подшипник скольжения смещения червячной фрезы: RUS 19105 (INA)

– ШВП оси Y: Ø40х765мм (TIC)

– Подшипник ШВП оси Y: 30TAC 62B SU C10PN7B (NSK)

– Усилие зажима оси наклона фрезерной головы: 11700 кгс

Поджимающая бабка

Использование прочной литой рамы и роликовых направляющих высокой жесткости делают возможным обеспечить высокую точность обработки при тяжелых условиях резания.

– Материал: Чугун и сталь

– Подшипник шпинделя: B7010E.TPA.P4.UL (FAG)

– Роликовые направляющие: RGW45CC 2R937.5ZBP+KK/E2 (HIWIN)

– Цилиндр для подъема/опускания: 70H-71FA63BB400-AD-LN (TAIYO)

– Усилие поджатия бабки: макс. 1558 кгс.

Стол (ось С)

Беззазорный стол в сочетании с высоко моментным мотором прямого привода и прецизионным энкодером гарантируют высокую точность обработки.

– Материал: чугун и сталь

– Мотор оси С: мотор прямого привода Siemens

– Подшипники шпинделя стола:

NNU 9738K P4 (FAG)

NNU 4928K P5 (FAG)

190TAC 29D+L (NSK)

– Энкодер: кругового типа (AMO)

– Разрешение стола: 0,001°

– Усилие вращающегося зажимного цилиндра: макс. 4116 кгс

Станина

Широкие направляющие угловой структуры интегрированные в станину обеспечивают прецизионную рабочую базу с низким удельным давлением на плоскость и высоким сопротивлением силам резания.

Станина с уклоном обеспечивает превосходный сход стружки. Ограждение из нержавеющей стали на станине обеспечивают систему оптимального сухого резания и высокую термостабильность.

– Материал: чугун и сталь

– Вес: 2890 кг

– ШВП оси Х: Ø50х1034 мм (TIC)

– Подшипник ШВП оси Х: 40TAC 90B SU C10PN7B (NSK)

Колонна

Широкие направляющие угловой структуры интегрированные в колону обеспечивают прецизионную рабочую базу с низким удельным давлением на плоскость и высоким сопротивлением силам резания.

– Материал: чугун и сталь

– Вес: 1400 кг

– ШВП оси Z: Ø50х798 мм (TIC)

– Подшипник оси Z: 40ТАС 90В SU C10PN7B (NSK)

Система смазки:

– Система смазки для направляющих (Hansung)HMGP303S-01-T12-F/P-F220

– Система смазки коробки передач шпинделя (A-ryung)AMTP-100-11MSVB

Размер: 466х360х445

Гидравлическая система

– Главный насос (NACHI) PVS-1B-16N1

– Соленойдный клапан (Nachi)

SS-G01-A3X-R-C1(2EA)

SS-GO1-C5-R-C1(1EA)

SS-G01-C6-R-C1(1EA)

Применение: разжим оправки фрезы, зажим оси поворота фрезерной головы, подъем/опускание поджимающей бабки, зажим/разжим детали

Система охлаждения. Производитель: Mastertech. Применяется для охлаждения мотора оси С

Обозначение: MSCU-300AS-HL

Производительность: 240 ккал/час

Размеры: 255х430х1045

Закрепление детали. Производитель: Song Ma. Тип: цанговый, крепление по торцу, ручной, рабочая оправка и специального типа.

Устройство предварительный настрой фрезы. Позволяет легко и быстро настроить фрезу. Производитель: Song Ma

Диалоговое программирование создано для легкого написания управляющих программ. Вам не понадобиться писать программу, достаточно просто заполнить меню процесса резания, спецификаций фрезы, детали и режимы резания.

Система ЧПУ. Siemens 828D / Siemens 840D SL. Программируемые оси: 6 осей. Одновременная обработка: по 4-м осям (Siemens 828D)/6-ти осям (Siemens 840D SL).Монитор: цветной LCD 10.4”

Опции:

Удаление масляного тумана. Производитель DM GREENZONE. Модель: MC-100 (0.75кВт)

Набор оправки червячной фрезы. Производитель: Song Ma. Размеры: Ø8, Ø10, Ø13, Ø16, Ø19,05, Ø22, Ø22,225, Ø25,4, Ø27, Ø31,75, Ø32, Ø38,1, Ø40

Магнитный сепаратор стружки и бак СОЖ. Производитель: Changyoung. Тип: магнитный скребкового типа

Устройство удаления заусенца. Производитель: Song Ma. Автоматическая дверь

Неподвижный люнет. Производитель: Song Ma. Используется для обработки валов

Система охлаждения СОЖ. Производитель: MASTERTEC. Модель: MSCC-3000F

Применяется для обработки с СОЖ

Система минимальной смазки (MQL). Производитель: WIN&TECH KOREA. Модель: WT-01

Применяется для сухого резания

Устройство для скайвинга. Производитель: Sang Ma. Применяется для твердого зубофрезерования

2-х позиционный кольцевой загрузчик. Производитель: Song Ma. Применяется для автоматизации

Хранилище заготовок паллетного типа. Производитель: Song Ma. Применяется для автоматизированной загрузки/выгрузки

4-х позиционный кольцевой загрузчик. Производитель: Song Ma. Применяется для автоматизации при использовании устройства обработки фасок и удаления заусенца

Устройство обработки фаски и удаления заусенца. Производитель: Song Ma. Применяется для создания фаски на зубьях и удаления заусенца внутри зубофрезерного станка, при этом необходим 4-х позиционный кольцевой загрузчик.

Время обработки зубчатого колеса не увеличивается.

Устройство обработки фаски и удаления заусенца. Производитель: Song Ma. Применяется для создания фаски на зубьях и удаления заусенца внутри зубофрезерного станка, при этом не нужен 4-х позиционный кольцевой загрузчик, но время обработки увеличивается.

Инструмент и зажимы:

Червячные фрезы. По запросу под требования заказчика

Зажимы детали.Производитель: Song Ma. По запросу под требования заказчика

Инструмент обработки фасок. Производитель: THINK HEAD. По запросу под требования заказчика

Зажим для обработки фасок. Производитель Song Ma. По запросу под требования заказчика

Автоматизация. Производитель: Song Ma. По запросу под требования заказчика

Зубофрезерный станок с ЧПУ ER-125

6-ОСЕВОЙ ЗУБОФРЕЗЕРНЫЙ СТАНОК С ЧПУ

МОДЕЛЬ: ER-125

Технические характеристики:

|

Модель |

ER-125 |

|

Макс. модуль |

М3 |

|

Макс. диаметр детали |

Ф125 мм |

|

Макс. длина детали (с зажимом) |

280 мм |

|

Макс. диаметр червячной фрезы |

Ф100 мм |

|

Макс. длина червячной фрезы |

120 мм |

|

Расстояние между центрами червячной фрезы и рабочим шпинделем |

180 мм |

|

Макс. угол поворота инструментальной бабки |

±50° |

|

Макс. скорость инструментального шпинделя |

1500 об/мин |

|

Главный двигатель |

7,5 кВт |

|

Общая нагрузка |

20 кВА |

|

Напряжение питания |

3ф/220В |

|

Размер станка |

2750х1300х2650 мм |

|

Вес станка |

5000 кг |

Технические характеристики подлежат изменению без предупреждения.

Стандартная комплектация:

Программное обеспечение станка

6-осевое управление серво двигателями ЧПУ

12,1” сенсорный дисплей

Автоматическая система смазки

Система СОЖ

Охладитель СОЖ

Устройство снятия заусенцев

Стандартная оправка фрезы – 1 шт.

1 зажим

Возможна обработка всех типов зубчатых колес:

|

Большой угол поворота

|

Конические зубчатые колеса |

|

Многократное резание за одну установку

|

|

|

Мелкие зубчатые колеса |

Мелкие зубчатые колеса

|

|

Червячные колеса

|

Шестерни со спиральными зубьями |

Видео работы зубофрезерного станка с ЧПУ модели ER-125 (для просмотра нажать на изображение)

Зубофрезерные станки: технические характеристики, схемы, модели

Среди всего металлообрабатывающего оборудования следует выделить зубофрезерные станки. В принятой системе классификации их вынесли в отдельную группу. Станки зубофрезерные горизонтальные, вертикальные или иной разновидности применяются для получения зубчатого эвольвентного профиля. Получение сложной поверхности проводится методом обкатки.

Зубофрезерный станокГде применяются?

Модели зубофрезерных станков могут отличаться по достаточно большому количеству характеристик, не получили столь широкого распространения как оборудование токарной или фрезерной группы. Поэтому они применяются в:

- Машиностроительной отрасли промышленности.

- Авиационной и автомобильной отраслях промышленности.

- Приборостроении.

Универсальный зубофрезерный станок устанавливается с иным металлообрабатывающим оборудованием, так как обработка на зубофрезерных станках не позволяет изменить диаметральный размер цилиндрической формы. В продаже можно встретить модели, пригодные для применения в серийном, мелкосерийном и крупносерийном производстве.

- Вертикальный зубофрезерный станок

- Общий вид зубофрезерного станка

Основные технические параметры

Данный вид станков обладает достаточно большим количеством технических характеристик. При этом настройка зубофрезерного станка позволяет провести изменение некоторых параметров, что позволяет одну панель применять для получения зубчатых колес с различными параметрами.

Зубофрезерные станки имеют следующие основные технические характеристики:

- Настройка зубофрезерного станка с учетом диаметра венца и максимального размера модуля зуба

- Важным показателем можно назвать ширину зубчатого венца.

- Проводя расчет гитары дифференциала зубофрезерного станка можно задавать режим обработки при нарезании зубьев под углом. При этом угол может устанавливаться в определенном диапазоне.

- Рассматривая универсальный зубофрезерный станок отметим, что конструкция имеет суппорт, перемещающийся в вертикальном и поперечном направлении. Важным моментом является максимальный показатель перемещения.

- Классическое устройство зубофрезерного станка имеет узел, в котором проводится крепление режущего инструмента. Ручная установка или устанавливаемые системы ЧПУ для зубофрезерных станков могут устанавливать скорость вращения режущего инструмента в определенном диапазоне.

- Устанавливаемые зубофрезерные станки имеют технические характеристики, которые определяют диапазон подачи. Она может быть ручной или механической, быть вертикальной, тангенциальной и радиальной.

- Принцип работы основан на передаче вращения от основного электродвигателя через привод режущему инструменту и креплению заготовки. Именно поэтому одним из основных показателей является мощность основного электродвигателя. Кроме этого горизонтальный или вертикальный зубофрезерный станок может иметь несколько двигателей, каждый отвечает за выполнение определенных задач.

- Различные зубофрезерные станки имеют разные габаритные размеры. Стоит учитывать тот момент, что размеры оборудования определяют не только особенности его установки, но и некоторые эксплуатационные качества. Так с увеличением габаритных размеров зачастую увеличивается ход суппорта и режущего инструмента, а также увеличиваются размеры стола.

- Вес может варьироваться также в большом диапазоне.

Формулы настройки гитар зубофрезерных станков

Гитара деления зубофрезерного станка может также существенно отличаться в зависимости от особенностей конкретной модели. Это должны учитывать проводя расчет гитары деления зубофрезерного станка.

Типовые конструктивные компоновки

Рассматривая зубофрезерный станок и принцип работы следует уделить внимание тому, какая у него компоновка. По данному показателю можно выделить следующие группы:

- Вертикальная ориентация оси заготовки. Компоновка зубофрезерных станков определяет особенности обработки, имеют подвижный стол. Компоновка применяется при производстве универсальных моделей, получивших наибольшее распространение.

- Вертикальная ориентация оси заготовки, инструмент подвижен по горизонтали. Устройство данного зубофрезерного станка имеет инструментальный суппорт, через который проводится передача осевой подачи. Данная компоновка наиболее подходит для моделей, оснащенных системой автоматизации погрузки/выгрузки заготовок. Именно подобные зубофрезерные станки с ЧПУ, принцип работы которых предусматривает автоматическую подачу заготовки, получили широкое распространение при выпуске больших партий продукции.

- Зубофрезерные станки при размещении заготовки в вертикальном направлении. Рассматривая основные узлы отметим стол, который зачастую подвижен в вертикальном направлении. Радиальная подача осуществляется инструментальной стойкой. Данные зубофрезерные станки, модели которых могут существенно отличаться в зависимости от предназначения, имеют конструкцию, которые позволяют легко их встраивать в различные автоматические линии обработки. Обработка на современных зубофрезерных станках сводится к уменьшению количеству операций, требующих вмешательства оператора.

- Горизонтальные с размещение оси заготовки в этой плоскости. Стол подвижный также в этом направлении, передает осевое вращение. Инструмент крепится на инструментальной стойке. Зубофрезерный станок данного вида получил широкое применение в сфере нарезания мелкомодульных зубчатых колес. Конструкция имеет горизонтальные направляющие для обеспечения перемещения инструментальной стойки.

- Горизонтальные станки имеют крепление для размещения заготовки в этой плоскости. Ключевая особенность заключается в неподвижности стола. Инструментальная стойка подвижная, предназначена для передачи осевой и радиальной подачи. Эти виды оборудования позволяют обрабатывать зубчатые колеса, которые выполнены в виде единой конструкции с валом.

Отметим, что расчет дифференциала зубофрезерного станка проводится в зависимости от особенностей схемы. Дифференциальный метод встречается крайне часто.

Пример кинематической схемы зубофрезерного станка

Числовое программное управление

Настройка гитары деления зубофрезерного станка проводится для изменения параметров нарезаемых зубьев. Зубофрезерные станки с ЧПУ имеет основные узлы, которые могут настраиваться под условия резания, они имеют высокую точность перемещения. Станки с ЧПУ можно охарактеризовать следующим образом:

- Могут применяться для нарезания конических шестерен, а также для конических колес. Числовое программное управление позволяет устанавливать основные режимы обработки.

- При составлении программы обработки проводится подсчет всех параметров. Однако деление венца проходит несколько иначе, настройка гитары не требуется. Это связано с тем, что вертикальный зубофрезерный станок или горизонтального типа с ЧПУ имеет подвижные узлы, положение которых и основные показатели работы настраиваются созданной программой.

Зубофрезерные станки с ЧПУ

Современное оборудование не требует серьезного вмешательства оператора, так как гитара деления зачастую отсутствует. Подобные зуборезные модели дорогие и сложны в обслуживании. Поэтому в большинстве случаев целесообразно устанавливать и использовать обрабатывающий станок, у котором есть конструкция гитары дифференциала.

Классификация по типу привода

Станки зубофрезерные имеют достаточно сложную конструкцию. Тип привода определяет то, как можно рассчитывать деление диска. Рассмотрим особенности и параметры следующих распространенных схем привода:

- Группа зубофрезерных станков с делительной червячной передачей стола. Оборудование имеет переменную толщину витка. Настраивать зазор можно в диапазоне 0,03-0,05 мм с существенным смещением червяка.

- Рассматривая описание следует уделить внимание и расположению систем. Особенности данной схемы заключаются в монтировании отдельного корпуса для делительной передачи. Делятся венцы в данном случае путем регулировки зазора. Червяк перемещается вместе с червяком в радиальном направлении относительно колеса.

- Проводить обкатку заготовки зубофрезерованием также можно при установке двух червячных передач с различным направлением витков. Этот метод регулировки универсален, представлен осевым смещением одного из червяка. Центр может смещаться на определенное расстояние в зависимости от особенностей модели.

- Есть модели, на которых устанавливается узел с зубчатой передачей. Зубчатое колесо приводится в движение гидравлическим насосом.

- Цилиндрический тип зубчатого колеса может устанавливать на шпинделе фрезы, который представлен двумя половинами. Установка зазора проводится путем смещения половин колес относительно друг друга.

- Рассматривая чертеж различных станков отметим вариант исполнения, когда оба зубчатых колеса шпиндельной фрезы имеют малую конусность зубьев. Управлять зубообрабатывающим оборудование в данном случае можно путем смещения одного колеса в осевом направлении.

- На шпинделе фрезы может устанавливать зубчатое колесо с очень большим количеством зубьев. Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Кроме этого появились и иные варианты передачи вращения. Некоторые подходят для производства, характеризующимся единичным выпуском.

Обработка на зубофрезерном станке червячной фрезой

Классификация по назначению

Еще важным показателем можно назвать назначение оборудования. Конструкция станков создается под выпуск определенной продукции. По данному показателю выделяют следующие группы оборудования:

- Резьбо-нарезные.

- Зубофрезерные станки для конических шестерен.

- Для нарезания зубьев цилиндрических колес.

- Для обработки цилиндрических колес и шлицевых валов.

- Для выпуска червячных колес.

- Резьбофрезерные.

- Для обработки торцевых поверхностей колес.

- Зубоотделочные, обкатные и проверочные.

- Шлифовальные.

Кроме этого есть оборудование, создаваемое под определенные условия обработки. Его отводят в отдельную группу.

В заключение отметим, что оборудование для нарезания зубьев выпускается самыми различными компаниями. На протяжении длительного периода на производственных линиях в машиностроительной промышленности устанавливали модели, производимые на заводах СССР. Сегодня зарубежная техника намного обходит отечественную, позволяет получать изделия с высокоточными размерами и показателем шероховатости.

Зубофрезерный станок с ЧПУ – Аэрокосмическое производство и дизайн

Компания SKF Motion Technologies, входившая в группу SKF до приобретения в декабре 2018 года компанией Triton Partners, теперь известна как Ewellix , произносится как Eve-liks.

Компания продолжит свою деятельность в качестве партнера по разработке и производителя передовых продуктов для линейного перемещения и привода, создавая интегрированные системы для расширения возможностей коботов и замены традиционных гидравлических устройств на более безопасные, надежные и энергоэффективные решения.

TE Connectivity завершает приобретение Silicon Microstructures

Measurement Specialties Inc., дочерняя компания TE Connectivity Ltd. (TE) , завершила ранее объявленное приобретение Silicon Microstructures Inc. (SMI) у Elmos Semiconductor AG .

Разработка и производство сенсоров в микро-электромеханических системах (МЭМС) SMI расширяют возможности технологии измерения давления TE для целого ряда приложений.

SMI теперь будет зарегистрировано как часть бизнеса TE Sensor Solutions.

Кэхилл будет руководить международными операциями Lockheed Martin

Lockheed Martin Должностные лица назначили Тимоти Кэхилла старшим вице-президентом Lockheed Martin Int’l. Кэхилл сменит Ричарда Эдвардса, который станет стратегическим советником генерального директора.

«Тим привнес в свою новую должность обширный международный опыт, работая с клиентами в Европе, Азии и на Ближнем Востоке», – говорит председатель, президент и главный исполнительный директор Мэрилин Хьюсон.

С 2016 года Кэхилл занимал должность вице-президента по интегрированным системам противовоздушной и противоракетной обороны, ракетам и управлению огнем (MFC). Он присоединился к Lockheed Martin в 1995 году в качестве инженера по специальным программам космических систем.

Эдвардс возглавлял Lockheed Martin Int’l с января 2018 года. Ранее он занимал должность исполнительного вице-президента MFC.

Смена руководства Boeing

Руководство Boeing назначило Стэна Дила на смену Кевину Макаллистеру на посту президента и генерального директора Boeing Commercial Airplanes и Теду Колберту, который сменил Дила на посту президента и генерального директора Boeing Global Services.Вишва Удданвадикер будет занимать прежнюю должность Колберта в качестве временного директора по информационным технологиям (CIO) и старшего вице-президента по информационным технологиям и аналитике данных.

«Мы привержены выполнению взятых на себя обязательств и восстановлению доверия со стороны регулирующих органов, клиентов и других заинтересованных сторон», – говорит президент и главный исполнительный директор Boeing Деннис Мюленбург.

Дил присоединился к Boeing в 1986 году и руководил компанией Boeing Global Services с момента ее создания в ноябре 2016 года в качестве третьего подразделения компании.Ранее он руководил цепочкой поставок Commercial Airplanes и был лидером продаж в Азиатско-Тихоокеанском регионе.

Колберт пришел в компанию Boeing в 2009 году и занимал должность директора по информационным технологиям и старшего вице-президента по информационным технологиям и аналитике данных.

Stan DealTed ColbertVishwa UddanwadikerUddanwadiker совсем недавно был вице-президентом по информационным технологиям компании Boeing Commercial Airplanes.

Официальные лица Boeing ожидают, что авиалайнер 737 MAX, испытывающий проблемы с программным обеспечением и находящийся во всем мире с марта 2019 года, вернется в эксплуатацию в начале 2020 года.

Helios представляет зубофрезерный станок с ЧПУ Hera 30

Helios представляет зубофрезерный станок с ЧПУ Hera 30Helios Hera 30 предлагает производителям зубчатых колес фрезерно-фрезерный станок нового поколения с ЧПУ для зубчатых колес с мелким и сверхмелким шагом. Эксклюзивно поставляемая Helios Gear Products (ранее Koepfer America), Hera 30 поддерживается внутри страны благодаря более чем тридцатилетнему техническому опыту в производстве зубчатых колес, поэтому производители зубчатых колес имеют надежное решение для зубофрезерования цилиндрических зубчатых колес, косозубых зубчатых колес, прямозубых конических зубчатых колес и других зубчатых колес. профили.Сказал Адам Гимперт, бизнес-менеджер Helios: «Helios Hera 30 сочетает в себе современные технологии, конкурентоспособную цену и нашу проверенную техническую поддержку для создания идеального решения для нарезания малых зубчатых колес, которое сегодня необходимо производителям зубчатых колес».

Hera 30 (построенный YG Tech) оснащен управляющими двигателями Siemens 828D и синхронными двигателями с прямым приводом для передней бабки, задней бабки и фрезерной головки, что идеально подходит для облегчения фиксации мелких деталей. Линейные шкалы используются на оси X с прецизионными рельсами, шариковыми винтами и подшипниками для точного и повторяемого контроля размера.Программное обеспечение машины обеспечивает простое диалоговое программирование с расширенными функциями, такими как автоматическое переключение поврежденных секций варочной панели и автоматическое втягивание головки варочной панели при сбое питания. Эта передовая комбинация технологий предлагает производителям зубчатых передач новые возможности для повышения рентабельности.

Hera 30 предлагает 8 осей ЧПУ, 1 модуль (25 DP) с шагом шага, максимальный диаметр заготовки 40 мм (1,575 дюйма) и максимальную скорость фрезы 10 000 об / мин. Кроме того, этот станок имеет радиальный ход 75 мм (2.953 дюйма) от 5 мм (0,197 дюйма) до 80 мм (3,150 дюйма) межосевое расстояние между осью рабочей поверхности и фрезерной поверхности, что позволяет резать детали самых разных размеров и типов. Машина вмещает детали длиной до 127 мм (5.000 дюймов) с максимальным осевым ходом 90 мм (3.543 дюйма) в осевом положении от 65 мм (2.559 дюйма) до 155 мм (6.102 дюйма). Для максимальной производительности Hera 30 может использовать относительно большие варочные панели со смещением до 70 мм (2,756 дюйма) и максимальным диаметром плиты 38 мм (1,496 дюйма).

Hera 30 также включает в себя упрощенное программирование диалогов с наглядными примерами, которые помогают пользователям и ускоряют обучение.Операторы легко вводят данные на цветную сенсорную панель для нарезания одной или двух шестерен на одной заготовке с использованием циклов однократного или многократного нарезания с радиальным, осевым, подъемным или обычным фрезерованием (или любой их комбинацией). Кроме того, предусмотрены коронирование (модификация грифеля) и автоматическое переключение на поврежденную секцию варочной панели, и, наконец, зубофрезерование без заусенцев может быть выполнено с использованием двух одинаковых конфорок.

Компактный размер машины составляет 1,100 м (3,6 фута) в ширину, 1,375 м (4,5 фута) в глубину и 1,765 м (5.8 футов) в высоту и весит 2000 кг (4410 фунтов), что делает его высокопроизводительным решением для производства зубчатых колес в очень компактном корпусе. Для максимальной производительности также могут быть включены различные системы автоматизации, такие как портал с (раз) загрузочным рычагом, чаша питателя и другие системы для конкретных деталей. Принимая во внимание все доступные технологии и компактные размеры, производители шестерен диаметром примерно до 40 мм должны рассматривать Hera 30 от Helios Gear Products в качестве своего станка.

Зубофрезерные станки, Зубофрезерные станки с ЧПУ, Зубофрезерные станки Kashifuji, Зубофрезерные станки, Шейперы, Цена

Зубофрезерные станки Kashifuji

Involute Gear and Machine – авторизованный дистрибьютор зубофрезерных станков Kashifuji в Северной Америке, предлагающий комплексные услуги по продажам, обслуживанию и поддержке.

Жесткое зубофрезерование – новый процесс зубошлифования, альтернативный дорогостоящему зубошлифованию

Твердосплавные фрезы устраняют тепловую деформацию закаленных зубчатых колес.

Методы – Существует два вида процессов твердосплавной обработки, в которых используются твердосплавные фрезы. Одним из них является «Чистовая обработка зубчатых колес», при которой зубчатые колеса чистят закаленные шестерни после начального нарезания зуба. Другой – «Зубофрезерный станок с твердой зубчатой передачей», который непосредственно обрабатывает закаленные твердые заготовки зубчатых колес. Компания Kashifuji разработала устройство автоматической ориентации деталей, в котором используется специальный бесконтактный датчик, который быстро и точно ориентирует зубья шестерни на фрезу.

6-осевой фрезерный станок с ЧПУ

Подходит для зубофрезерования малых планетарных шестерен

Компактный и комплектный зубофрезерный станок для сухой резки

(опционально доступен зубофрезерный станок с влажной резкой)

Макс.Диаметр заготовки: 50 мм

Макс. Модуль: 2

- Характеристики

- Спецификация

Вместимость машины

Макс. Диаметр заготовки

Макс. Модуль

Макс. Ход осевой подачи

Макс.Поворотная головка для варочной поверхности

Мин.-Макс. Количество зубцов

Макс. Обороты шпинделя червячной фрезы

Макс. Обороты рабочего стола

50 мм

2

150 мм

35

3 ~ 500

500 ~ 2000 мин-1

500 мин-1

Рабочий диапазон

Межосевое расстояние от варочной панели до рабочего стола

Расстояние от столешницы до центра задней бабки

Электрический

Общая мощность

Главный двигатель, двигатель шпинделя переменного тока

Площадь и вес

Площадь: длина x ширина x высота

Масса

2510 X 1360 X 2200 мм

4,000 кг

- Размеры

Вид спереди

Вид сбоку

Вид сверху

-

Вертикальный фрезерный станокВертикальный червячный фрезерный станок

Замена приспособлений, червячных фрез или заготовок (ручная загрузка) намного проще и быстрее, чем в горизонтальном фрезерном станке по сравнению с вертикальным фрезерным фрезерным станком.Поскольку деталь / приспособление расположены вертикально, их очень легко заменить и точно установить. Головка червячной фрезы вертикального фрезерного станка обеспечивает отличный доступ к рабочему столу / области инструментов, а также можно добавить периферийное оборудование (автопогрузчик, передаточное устройство и т. Д.) Без снижения удобства работы!

-

Таблица нулевого люфта -

Направляющие со скребкомНаправляющие с ручным скребком

Kashifuji рукой соскабливает направляющие на всех своих зубофрезерных станках, чтобы создать платформу, которая гасит и поглощает периодические силы резания, присущие процессу зубофрезеровки.Эта функция позволяет использовать его в течение многих лет, сохраняя при этом превосходную точность фрезерования.

Как правило, обработка имеет ограниченную достижимую точность из-за искажений, создаваемых трением, и / или снятия внутренних напряжений, возникающих в процессе обработки. Изменения температуры и влажности во время машинного процесса также могут снизить точность. В Kashifuji используется чистовая обработка поверхности, очищенная вручную, для обеспечения высокоточных направляющих, что невозможно при любой обработке / шлифовании.

Ручное соскабливание – это метод чистовой обработки, который делает направляющие чрезвычайно точными с идеальной плоскостностью и прямолинейностью за счет ручного удаления металла в очень небольшом количестве (1 ~ 3 микрометра) с помощью ручного инструмента, называемого «Скребок». Этот ручной инструмент имеет однолезвийное лезвие с твердосплавным наконечником и затупленным углом. Этот инструмент используется для снятия поверхностного натяжения (создания множества, равномерно распределенных мелких, неглубоких углублений или рельефов) на поверхностях направляющих. Соскабливание дает очень плоскую поверхность, а «мелкие выемки» удерживают масло, что создает гладкие поверхности скольжения при одновременном снижении износа.

Ручное соскабливание – трудоемкий процесс. Поверхности направляющих окрашиваются краской, затем протираются эталонной линейкой, краска собирается на высотах. Затем высокие точки удаляются вручную. Этот процесс (нанесение красителя, протирание и зачистка) непрерывно повторяется до тех пор, пока примерно 30% поверхности направляющих не будет снято с поверхности, создавая примерно 70% опорной поверхности. В результате этого процесса получается очень ровная поверхность.

Царапание рук упоминается как «Навык Мастера».Квалифицированные мастера Касифудзи могут наносить точные микрометровые царапины, компенсирующие отклонения, вызванные изменениями материала или температуры. Полученный «узор соскабливания» часто называют «формой искусства», и он является уникальным для каждого мастера. Требуются многие годы утомительной и сложной работы, чтобы приобрести опыт и навыки, чтобы стать опытным «скребком» Касифудзи

. -

Тяжелая зубочистка -

ПрограммированиеПрограммирование

Программы создаются только путем ввода данных зубчатой передачи, данных червячной фрезы и условий резания.После завершения программ зубофрезеровка будет выполняться автоматически путем выбора номера детали.

Дополнительные циклы зубофрезерования, разгрузки и / или конической фрезерования легко выполняются. Простые и удобные в использовании программы зубофрезерования доступны для самых разных производственных ситуаций, от массового производства до специальных прототипов зубофрезерных станков.

-

АвтоматизацияАвтоматика

Для автоматической передачи деталей доступны многочисленные стили и типы автопогрузчиков, конвейеров или складских складов.Вся конструкция погрузчика экономит труд и увеличивает эффективность.

Планетарная шестерня и солнечная шестерня для автомобильных автоматических трансмиссий

KT50 имеет такие же возможности фрезерования, как и KN80. Однако он имеет на 40% меньшую площадь основания, уменьшение объема на 50% и снижение веса на 30% по сравнению с KN80.

Интегрированная колонна станины и колонна задней бабки в сочетании с конструкцией над рычагом с замкнутым контуром создают очень жесткую машину, несмотря на ее компактные размеры. Эта конструкция обеспечивает отличную O.B.D. последовательность.

Колонна со встроенным слоем

с замкнутым контуром над рычагом

(колонна со слоем и колонна задней бабки) Рабочий стол приводится в движение цилиндрическими шестернями, обеспечивающими скорость вращения стола 500 об / мин.Диаметр ведущей шестерни рабочего стола более чем в 6 раз превышает макс. диаметр детали. Это соотношение обеспечивает высокоточный процесс фрезерования. Кроме того, конструкция рабочего стола обеспечивает удобный доступ к варочной поверхности.

Специальный высокоскоростной погрузчик сокращает время цикла. Двухрычажный погрузчик с ЧПУ выполняет индексацию менее чем за 0,3 секунды.

Автопогрузчик на 2 станции

Автопогрузчик на 3 станции

6-осевой фрезерный станок с ЧПУ

Разработан для зубофрезерования тяжелых зубчатых колес средних зубчатых колес

Чрезвычайно жесткий зубофрезерный станок

– Макс.Диаметр заготовки: 250/400 мм

– Макс. Модуль: 8

6-осевой фрезерный станок с ЧПУ

Идеально подходит для крупногабаритных шестерен

Прочный, точный и чрезвычайно жесткий зубофрезерный станок

– Макс. Диаметр заготовки: 1200 мм

– Макс. Модуль: 20

4-х осевой фрезерный станок с ЧПУ

Чрезвычайно универсальный фрезерный станок с широким спектром деталей

Идеально для зубофрезерования малых и средних зубчатых колес

– Макс.Диаметр заготовки: 450 мм

– Макс. Модуль: 5

6-осевой фрезерный станок с ЧПУ

Повышенная жесткость при компактной конструкции

Зубофрезерный станок для сухой резки

(опционально доступны зубофрезерный станок с влажным или сухим / мокрым резанием)

– Макс.Диаметр заготовки: 200/250 мм

– Макс. Модуль: 6

6-осевой фрезерный станок с ЧПУ

Идеально подходит для зубофрезеровки деталей с длинным валом

Зубофрезерный станок для сухой резки

(опционально доступны зубофрезерный станок с влажным / сухим резанием или зубофрезерный станок с влажным / сухим резанием)

– Макс. Диаметр заготовки: 150 мм

– Макс.Модуль: 4

6-осевой фрезерный станок с ЧПУ

Идеально для зубофрезеровки малых шестерен

Энергосберегающий зубофрезерный станок для сухой резки

(Опционально доступны зубофрезерные станки с влажным / сухим резанием или зубофрезерные станки с влажным / сухим резанием.)

– Макс. Диаметр заготовки: 80 мм

– Макс. Модуль: 4

Станок для шлифовки зубчатых колес

Снятие фаски с высокоскоростной шестерни / снятие заусенцев

Станок для снятия заусенцев с проверенной годами приемки

4- или 6-осевой заточный станок с ЧПУ

A Прецизионная точилка для червячных дисков

6-осевой фрезерный станок с ЧПУ

Универсальный зубофрезерный станок для крупногабаритных зубчатых колес

– Макс.Диаметр заготовки: 1000 мм

– Макс. Модуль: 12

Оборудован поворотным устройством для снятия фаски

Технологиярешает проблемы с зубчатыми колесами для механических цехов

Точная синхронизация между фрезой и шпинделем необходима для любой операции обработки зубчатых колес.Изображение предоставлено Mazak

Возможно, у вас уже есть многоцелевой станок или токарно-фрезерный станок. Возможно, вы подумывали об инвестициях в один из них. В любом случае, есть еще один способ, которым эти станки могут повысить ценность и гибкость любой мастерской или отдельной производственной компании: зубофрезерование.

Заточка зубьев, как и большинство операций по изготовлению зубчатых колес, представляет собой сложный процесс. В нем используется вращающаяся фреза в форме барабана, которая, в зависимости от типа шестерни, либо удерживается параллельно центральной линии заготовки, либо наклоняется под небольшим углом.По мере вращения варочной панели машина подается по продольной оси в заготовку, которая вращается в том же направлении, но с меньшей частотой вращения. Это однопроходный процесс, который, с точки зрения многозадачности и токарно-фрезерных станков, в первую очередь предназначен для производства внешних зубчатых колес.

Множественные опции

Как вы уже догадались, для зубофрезерования требуются специальные режущие инструменты, называемые червячными фрезами. Это также требует точной синхронизации между вращающейся деталью и фрезой, а также практического знания таких терминов, как корневой круг, угол давления и модуль.Вот почему большинство магазинов уже давно поручают свои потребности в зуборезке специализированным домам, у которых есть оборудование и инструменты, необходимые для выполнения такой эзотерической работы.

Больше нет. Благодаря постоянно расширяющимся возможностям станков с ЧПУ и встроенному программному обеспечению для программирования, которое укрощает даже самые сложные формы зубчатых колес, механические цеха повсюду выполняют свои работы с зубчатыми колесами малых и средних объемов самостоятельно. Одним из примеров является многозадачная машина серии Integrex AG от Mazak Corp. Майк Финн, старший инженер по разработке приложений, сказал, что устройство имеет несколько дополнительных функций, которые позволяют ему работать на более высоком уровне, чем стандартный Integrex.

«Поскольку синхронизация критически важна при фрезеровании, мы добавили масштабную обратную связь по оси Z и фрезерному шпинделю», – сказал он. «В машины Integrex AG также входит программный пакет под названием Smooth Gear, который позволяет вводить значения, такие как диаметральный шаг, угол наклона винтовой линии, угол давления, диаметр фрезы и различную информацию о форме зубчатого колеса, и система управления создаст программу для вас. . Есть три модуля для обслуживания стратегий фрезерования, зубофрезеровки и зубофрезерования.”

Шлицы относятся к числу многих форм зубчатых колес, производимых на многоцелевых и токарно-фрезерных станках. Изображение предоставлено Okuma America

Машиностроитель из Флоренции, Кентукки, не одинок. Компания DMG Mori USA Inc., расположенная в Хоффмане, штат Иллинойс, предлагает аналогичные варианты зубофрезерования или технологические циклы на своих токарных станках серий NLX, CTX и NZX. Okuma America Corp., Шарлотт, Северная Каролина, имеет комплекты зубчатых передач для многозадачных станков Multus, а также для нескольких токарно-фрезерных центров.В каждой из них используются те же фрезы, что и на любом сопоставимом фрезерном станке, и каждая из них способна производить различные высококачественные шестерни и шлицы, хотя и немного медленнее, чем специальный фрезерный станок.

Почему медленнее?

Ни один машинист или владелец магазина не любит слышать слова «медленнее» в любом предложении. А поскольку пользователям в любом случае нужны специальные инструменты, многие люди могут посоветовать, что имеет смысл приобрести подержанный, гораздо менее дорогой механический зубофрезерный станок и поставить его в угол для периодических работ с зубчатыми колесами, чем тратить драгоценное время многозадачности на неоптимальный процесс обработки.

Но не так быстро. Многозадачные станки и токарно-фрезерные станки известны своей способностью сокращать количество манипуляций с деталями и незавершенного производства, одновременно повышая качество деталей, и детали с редуктором не являются исключением. Что касается зубофрезерного станка, которому уже несколько десятилетий, найти квалифицированных станков с ЧПУ достаточно сложно.

Фрезы, используемые на токарных станках с ЧПУ, ничем не отличаются от фрезерных станков специального назначения. Изображение любезно предоставлено Star Su

«Если у вас нет высокой производительности, вы, вероятно, не собираетесь покупать зуборезный станок, новый или подержанный, потому что для его эксплуатации требуется очень специализированный набор навыков», – сказал Кевин Крайески, старший инженер по применению в Okuma America.«Зубообработка и изготовление любых зубчатых колес на многозадачной машине намного проще. Кроме того, компании обычно хотят интегрировать свои процессы в как можно меньше операций. В этом прелесть любой многозадачности или фрезерно-токарного станка ».

Оснастка

Легко или нет, но прежде чем приступить к любому проекту по изготовлению шестерен, нужно еще многое узнать. Роберт Смайли, инженер по применению 5-осевого центра передового опыта DMG Mori USA в Хоффман Эстейтс, сказал, что технологические циклы компании упрощают программирование зубофрезерных станков.Но он сказал, что нужно учитывать и инструмент, зависящий от станка.

«На токарном станке с револьверной головкой, – сказал он, – вам нужно будет приобрести специальный держатель червячной фрезы у кого-то вроде WTO или MD Tooling, который устанавливается на револьверной головке и поддерживает резак с обоих концов. Для многозадачного станка вы, скорее всего, выберете фрезу со шпинделем, возможно, используя резцедержатель Capto или HSK для максимальной жесткости ».

По сравнению со многими процессами обработки, силы резания при фрезеровании относительно высоки.Поэтому легко утверждать, что, поскольку инструмент, установленный на револьверной головке, имеет двойную опору и, следовательно, большую жесткость, это чистый путь. Однако двойная опора означает большую вероятность столкновения с державкой, что затрудняет доступ к концам довольно дорогого режущего инструмента. Кроме того, доступный крутящий момент резцедержателя с приводом от револьверной головки составляет лишь часть крутящего момента фрезерного шпинделя многозадачного инструмента, что снижает некоторый выигрыш в жесткости.

Однако немного больший прогиб инструмента – это довольно небольшая плата за доступ ко всей длине инструмента.Это касается червячных фрез со шпинделем, которые, как правило, обеспечивают большую гибкость и стойкость инструмента, несмотря на необходимость в менее агрессивных параметрах резания. Некоторые производители станков даже добавили возможность автоматического переключения, чтобы износ инструмента мог распространяться по всем зубьям фрезы.

Комплект для производства зубчатых колес от Dontyne Systems рекламируется как комплексное решение для производства зубчатых колес, включая проектирование, обработку и измерения. Изображение любезно предоставлено Dontyne Systems

Выбор варочной панели также важен.Том Уэр, менеджер по продукции для зубчатых инструментов в Star SU LLC, Hoffman Estates, сказал, что доступно множество стилей фрезерных станков, покрытий, геометрии зубьев и основных материалов.

«Выбор варочной панели ничем не отличается от выбора любого другого режущего инструмента, поскольку вы должны выбрать подходящую основу и покрытие в зависимости от материала заготовки, объемов производства и бюджета», – сказал он. «Какой бы инструмент вы ни выбрали, просто знайте, что каждая форма уникальна, и вам понадобится своя плита для каждой шестерни.”

Ожидание

Покупка нескольких разных конфорок для некоторых – облом. Хотя резец из порошкового металла или быстрорежущей стали дешевле, чем твердосплавный, он все же стоит сотни долларов, а иногда и намного дороже. Помимо щедрого бюджета на инструменты, необходимо хорошее планирование, потому что время изготовления даже стандартной варочной панели лучше всего измерять в неделях и месяцах.

Альтернативой ожиданию специальной фрезы является фрезерование профиля зубчатого колеса с помощью фрезы с шаровой головкой, операция, которую поддерживают многие производители станков.Это может быть выполнено на многозадачном и некоторых токарно-фрезерных станках, но легко на 5-осевом обрабатывающем центре. Такое фрезерование отдельных зубьев, если это наиболее гибкий подход, действительно считается одним из самых медленных из всех методов производства зубчатых колес.

При наличии подходящего станка, программного обеспечения и режущих инструментов даже такие сложные детали, как эта, можно «сделать за одно». Изображение предоставлено Mazak

Несмотря на некоторые очевидные, хотя зачастую незначительные, недостатки, рост в этой области идет высокими темпами.Каждый источник в машиностроении сообщил, что в последние годы он проявил большой интерес к зубофрезерным станкам, и были проданы сотни комплектов управления для изготовления зубчатых колес. Доступно множество таких пакетов и программ, в том числе зубофрезерные; зуботочение, которое часто используется для зубчатых колес внутреннего зацепления; и фрезерование.

Помимо управляющего программного обеспечения, некоторые производители предлагают измерительные циклы для измерения деталей в процессе. Это может быть большим подспорьем для новичков, которые учатся не только делать шестерни, но и измерять их.Правильно выполненные зубчатые колеса, изготовленные на многоцелевых станках и токарно-фрезерных станках, очень точны, а рейтинг Американской ассоциации производителей зубчатых колес находится в диапазоне от восьми до 10 (12 – самый высокий).

Доведите до предела

Майк Фиш, содиректор Dontyne Systems Ltd., разработчика программного обеспечения из Ньюкасл-апон-Тайн, Англия, который специализируется на производстве зубчатых колес, имеет несколько иной взгляд на зубофрезеровку. Он сказал, что изготовление зубчатых колес – это гораздо больше, чем просто фрезы, станки и простые в использовании циклы программирования.Есть еще конструкция шестеренки.