Зубообрабатывающие станки

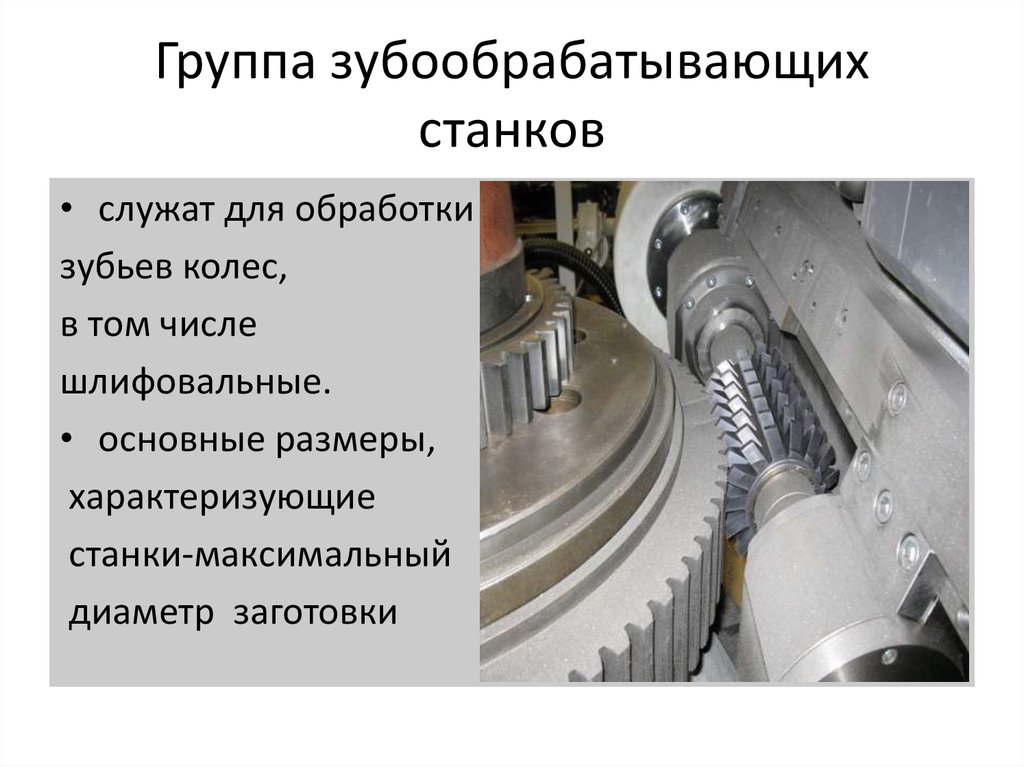

Назначение, классификация и область применения. Пятая группа станков включает все многообразие зубообрабатывающнх станков, а также специальные резьбообрабатывающие станки. Для обработки зубьев колес используются фрезерование, строгание, долбление, протягивание, точение, шлифование и другие технологические методы, что обычно отражается в названии станка.

В основу классификации зубообрабатывающнх станков положены вид зубчатого колеса, технологический метод резания, назначение обработки (образование зубьев, их отделка) и ряд других признаков. Приведем основные типы станков для обработки зубьев в соответствии с классификацией ЭНИМС.

1. Зубодолбежные станки для обработки по методу обкатки зуборезным долбяком цилиндрических колес, а также зубчатых секторов внутреннего и внешнего зацепления с прямым, косым или винтовым зубом.

2. Ко второму типу относятся зуборезные станки для обработки конических колес. По методу обкатки зуборезной головкой обрабатываются круговые зубья на станках мод. 525, 5Б231 и др. Прямозубые колеса получают на зубострогальных станках мод. 5А250, 5282, 5А283 и др.

По методу кругового протягивания каждой впадины работает зубопро-тяжный станок мод. 5245 для обработки конических прямозубых колес в условиях массового производства. Зубофрезерные станки мод. 5П23, 5230 и др. применяют для обработки двумя дисковыми фрезами конических прямозубых колес по методу обкатки. За один цикл обрабатываются обе стороны профиля зуба модулем до 8 мм.

3. Зубофрезерные станки для обработки по методу обкатки червячной фрезой цилиндрических прямозубых и косозубых колес, червячных колес в условиях единичного, серийного и массового производства.

4. Зубофрезерные станки для обработки червячных колес работают только по методу обкатки. Как и станки для обработки реек, их относят к четвертому типу (хотя

5. Станки для обработки торцов зубьев относятся к пятому типу и позволяют обрабатывать фаски, снимать заусенцы или закруглять торцы зубьев. К этим станкам относятся мод. 5525, 5Н580, 5А580 и др.

К этим станкам относятся мод. 5525, 5Н580, 5А580 и др.

6. Шестой тип станков пятой группы включает рсзьбообрабатывающе станки, например мод. 5К63 и др.

7. Зубоотделочные станки относятся к седьмому типу зубообрабатывающих станков. Это зубошевинговальные станки (мод. 5702, 5717 и др.), зубопритирочные (мод. 5П725) и др. Сюда же относятся контрольно-обкатные станки мод. 5А725, 5А726, 5Б725 и др. для контроля пятна контакта, бокового зазора и уровня шума.

8. Зубо- и резьбошлифовальные станки относятся к восьмому типу. К нему также относятся станки для шлифования цилиндрических колес мод. 5В830, 5891, 5831 и др.

9. К девятому типу относятся разные зубо- и резьбообрабатывающие станки, например зубохонинговальные (мод. 5913) и т. и.

Зубофрезерные станки. Рабочие движения зубофрезерного станка (рис. 214) сообщаются инструменту и заготовке. Движение резания осуществляет червячная фреза, закрепляемая на шпинделе фрезерного суппорта 2. Стол 4 станка с оправкой В для заготовки получает вращательное движение, согласованное с вращением червячной фрезы. Эти движения обкаточные, они воспроизводят движение зубчатой пары, положенной в основу конструкции

214) сообщаются инструменту и заготовке. Движение резания осуществляет червячная фреза, закрепляемая на шпинделе фрезерного суппорта 2. Стол 4 станка с оправкой В для заготовки получает вращательное движение, согласованное с вращением червячной фрезы. Эти движения обкаточные, они воспроизводят движение зубчатой пары, положенной в основу конструкции

Двигатель зубофрезерного станка может обслуживать все рабочие и вспомогательные перемещения. Однако имеются станки

, в которых, помимо электродвигателя рабочих движений, есть двигатели гидропривода, быстрого хода станка, периодического осевого перемещения инструмента для равномерного износа фрезы, насоса охлаждения и т. п.Несущая система станка обеспечивает неизменность или точность выдерживания межосевого расстояния между осью фрезы и осью заготовки. Станина 6 станка имеет горизонтальные направляющие 5 для перемещения салазок со столом или (в других конструкциях) вертикальной стойки с фрезерным суппортом. Суппорт позволяет поворачивать фрезерный шпиндель на угол до ± 60° при нарезании, левых, или правых колес с косым зубом.

Передаточные механизмы движения резания включают ременные, зубчатые конические и цилиндрические передачи, Передаточные механизмы движения подачи и обкатки состоят из зубчатых конических и цилиндрических передач и из червячной пары, приводящей во вращение стол.

Исполнительный механизм (шпиндель фрезерного суппорта) приводится во вращение от цилиндрической косозубой зубчатой передачи; перемещение фрезы при вертикальной и осевой подачах осуществляется винтовыми механизмами. Исполнительный механизм, вращающий заготовку со столом и оправкой, представляет собой обычно червячную пару высокой точности; горизонтальная подача стола на салазках осуществляется винтовой парой.

Система управления станком состоит из кнопочной станции, управляющей электродвигателями, и рукояток для наладки станка на конкретную заготовку (обеспечение межосевого расстояния между

фрезой и заготовкой, место для вертикального расположения фрезы относительно колеса, поворота шпинделя фрезы на нужный угол и т.

Зубодолбежные станки. Общий вид станка показан на рис. 215, Рабочие движения сообщаются инструменту и заготовке. Движением резания является возвратно-поступательное движение долбяка 1, закрепляемого на шпинделе станка. Стол станка с оправкой для закрепления заготовки 4 (за кожухом) получает вращательное движение, согласованное с вращением долояка. Эти движения обкаточные, они воспроизводят движения зубчатой передачи шестерня — колесо, положенной в основу кинематики станка. Горизонтальное перемещение долбежной головки 2 по направляющим траверсы 3 осуществляется в период врезания долбяка в заготовку. В период холостого хода долбяка вверх осуществляется радиальное перемещение стола с отводом заготовки от долбяка. Перед началом рабочего движения заготовка подводится к долбяку.

Двигатель зубодолбежного станка чаще всего общий, обслуживающий все рабочие и вспомогательные перемещения, однако имеются станки, в которых помимо электродвигателя рабочих движений есть двигатели гидропривода, быстрого хода стола, подвода и отвода заготовки к долбяку, насоса охлаждения и др.

Несущая система станка обеспечивает неизменность межосевого расстояния между долбяком и заготовкой в процессе обработки. Станина 5 зубодолбежного станка с вертикальным шпинделем несет в верхней части траверсу с горизонтальными направляющими, по которым перемещается долбежная головка 2.

Передаточные механизмы движения резания включают ременные, зубчатые конические и цилиндрические передачи. Преобразование вращательного движения в возвратно-поступательное движение долбяка осуществляется кривошипно-шатунным механизмом и сектором с рейкой. Величина хода регулируется перемещением кривошипного пальца относительно оси его вращения, шатун делается раздвижным. Далее движение передается рычагом, имеющим зубчатый сектор, который входит в зацепление с рейкой на шпинделе (штосселе) станка.

Далее движение передается рычагом, имеющим зубчатый сектор, который входит в зацепление с рейкой на шпинделе (штосселе) станка.Передаточные механизмы движения подачи и обкатки состоят из зубчатых конических и цилиндрических передач и червячной пары, приводящей во вращение стол. В цепях движения резания и подачи имеются гитары сменных колес для настройки цепи подач, скоростей и обкатки (деления). Плавное врезание долбяка в заготовку обеспечивается кулачком с рассчитанным профилем.

Исполнительный механизм (шпиндель долбежной головки) приводится во вращение червячной парой; возвратно-поступательное движение долбяка осуществляется реечной передачей. Исполнительный механизм, вращающий заготовку со столом и оправкой, представляет собой обычно червячную пару высокой точности; горизонтальные перемещения стола во время холостого хода долбяка осуществляются рычажным механизмом.

Система управления станком состоит из кнопочной станции, управляющей электродвигателями, и рукояток для наладки станка на конкретную заготовку (обеспечение межосевого расстояния между долбяком и заготовкой, места вертикального расположения долбяка относительно колеса, длины рабочего хода долбяка и т. п.). Станок работает как полуавтомат и требует вмешательства оператора лишь для смены заготовок.

п.). Станок работает как полуавтомат и требует вмешательства оператора лишь для смены заготовок.

Зубострогальные станки для обработки конических колес. Широкое применение для обработки конических колес с прямым зубом находят зубострогальные станки, работающие двумя резцами (рис. 216). Рабочие движения сообщаются инструменту и заготовке. Движение резания осуществляют резцы, движущиеся возвратно-поступательно в радиальном направлении к центру станка и закрепляемые в резцовых салазках. Салазки размещены на люльке 2, представляющей собой образующее плоское колесо. Заготовка 4 закрепляется в шпинделе делительной головки 5. Заготовке через зубчатую передачу сообщается вращение в период обкатки.

Она же совершает операцию деления при помощи особого механизма. Вращения люльки и заготовки являются обкаточными движениями, которые воспроизводят зацепление нарезаемого, конического колеса с плоским производящим колесом. Головка 5 устанавливается под определенным углом к плоскости движения резцов на направляющих 6. Подвод и отвод заготовки к резцам совершается по салазкам 7. После установки заготовки станок работает но следующему циклу: пуск станка и начало работы резцов — врезание резцов в заготовку — обкатка резцами впадины зуба — отвод заготовки в исходное положение. — деление заготовки на один зуб и т. д. z раз.

Головка 5 устанавливается под определенным углом к плоскости движения резцов на направляющих 6. Подвод и отвод заготовки к резцам совершается по салазкам 7. После установки заготовки станок работает но следующему циклу: пуск станка и начало работы резцов — врезание резцов в заготовку — обкатка резцами впадины зуба — отвод заготовки в исходное положение. — деление заготовки на один зуб и т. д. z раз.

Двигатель зубострогального станка обеспечивает все рабочие и вспомогательные движения. Несущая система станка обеспечивает неизменность условий обработки. На станине 1 станка закреплены все основные узлы.

Передаточные механизмы движения резания включают ременные передачи со сменными шкивами. Преобразование вращательного движения в возвратно-поступательное движение резцов осуществляется кривошипно-шатунным механизмом. Передаточные механизмы движения подач и обкатки состоят из цилиндрических и конических передач и из червячной пары, приводящей во вращение шпиндель с заготовкой. Продолжительность обработки одной впадины изменяется при помощи гитары сменных колес. Вращение заготовки согласовывается с вращением суппорта, на котором установлены резцы. Согласование производится гитарой сменных колес суппорта, на котором установлены резцы.

Продолжительность обработки одной впадины изменяется при помощи гитары сменных колес. Вращение заготовки согласовывается с вращением суппорта, на котором установлены резцы. Согласование производится гитарой сменных колес суппорта, на котором установлены резцы.

Система управления станком состоит из кнопочной станции, управляющей электродвигателем, и рукояток для наладки станка на конкретную заготовку. Станок работает как полуавтомат: после установки заготовка и включения электродвигателя все движения, необходимые для нарезания зубьев, осуществляются автоматически.

Система охлаждения зоны резания включает помпу и систему очистки СОЖ.

Техника безопасности. При работе на зубообрабатывающих станках необходимо соблюдать правила техники безопасности, общие для металлообрабатывающего оборудования (долбежных, фрезерных, шлифовальных станков). Наряду с этим зубообработка предъявляет свои специфические требования. Так, при проектировании зубообрабатывающих станков необходимо предусматривать защитные экраны, предохраняющие зону резания. Как правило, зуборезный инструмент многозубый, с острыми режущими кромками, поэтому при использовании его необходимо соблюдать специальные меры предосторожности: установку и снятие инструмента со станка производить в рукавицах, а для очистки инструмента от стружки иметь металлические щетки. Во время работы станка нельзя осуществлять контроль обрабатываемой детали и поднастройку станка на размер. Хранить дорогостоящий режущий инструмент необходимо в специальной таре. Съем и установку заготовок на станок не следует делать при вращающемся инструменте.

Так, при проектировании зубообрабатывающих станков необходимо предусматривать защитные экраны, предохраняющие зону резания. Как правило, зуборезный инструмент многозубый, с острыми режущими кромками, поэтому при использовании его необходимо соблюдать специальные меры предосторожности: установку и снятие инструмента со станка производить в рукавицах, а для очистки инструмента от стружки иметь металлические щетки. Во время работы станка нельзя осуществлять контроль обрабатываемой детали и поднастройку станка на размер. Хранить дорогостоящий режущий инструмент необходимо в специальной таре. Съем и установку заготовок на станок не следует делать при вращающемся инструменте.

© Проект «Ростовский станок»

Резьбо- и Зубообрабатывающие станки – каталог, цены

Зубофрезерные станки

Зубошлицефрезерные станки

Шлицефрезерные станки

Зубодолбежные станки

Зубофасочные станки

Зубозакругляющие и зубозаостряющие станки

Зубошевинговальные станки

Зубохонинговальные станки

Резьбонарезные станки

Резьбонарезные станки Jet

Наше предложение лучшее в Москве. Узнать цену на 09.02.2023

Узнать цену на 09.02.2023

Я согласен на обработку персональных данных

Резьбо – и зубообрабатывающие станки, относящиеся к группе металлообрабатывающих станков, широкоиспользуются на производстве. К зубообрабатывающим станкам относятся все станки, главным назначением которых является обработка зубьев колес, в частности и шлифовальные. Резьбообрабатывающие станки – это оборудование, применяемое непосредственно для получения резьбы, при этом токарные станки не входят в эту группу. К резьбообрабатывающим станкам относят: муфторезные, труборезные, болторезные, гайкорезные, резьбошлифовальные, резьбофрезерные и токарно-винторезные станки. Для получения резьбы также приемлемо использовать накатные, расточные и сверлильные станки.

Особенности резьбообрабатывающих станков

Резьбообрабатывающие станки являют собой группу металлорежущих станков, которые применяются с целью образования резьб на разнообразных заготовках.

Главными способами получения резьб считается применение:

- горячего накатывания резьбы с помощью круглых роликов;

- холодного накатывания резьбы круглыми роликами и плоскими плашками;

- шлифования резьбы с помощью однониточных и многониточных шлифовальных кругов;

- фрезерования;

- нарезания резьбы резьбонарезными головками, круглыми плашками и метчиками;

- нарезания резьбы с помощью гребенок и резьбовых резцов, закрепленных на токарных станках.

Резьбообрабатывающие станки подразделяются: гайконарезные, резьбонакатные, болтонарезные, резьбошлифовальные.

| Название подвида | Описание |

|---|---|

| Гайконарезные станки | Применяют в массовом и крупносерийном производствах для получения точной резьбы. В качестве оборудования используются гайконарезные автоматы и полуавтоматы с изогнутыми и ли прямыми хвостовиками. |

| Резьбонакатные станки | Бывают с круглыми и плоскими плашками |

| Болтонарезные станки | Необходимы для получения резьбы на разных деталях, к примеру, на болтах |

| Резьбошлифовальные станки | С их помощью, на поверхности резьбы проводят чистовую обработку |

Особенности зубообрабатывающих станков

Зубообрабатывающие станки необходимы для обрабатывания зубчатых реек, червяков и зубчатых колес. Зубообрабатывающие станки изменяются в зависимости от смены используемого инструмента, так применяют зубоотделочные (зубозакругляющие, зубообкаточные, зубопритирочные, зубохонинговальные, зубошлифовальные, зубошевинговальные), зубоотделочные, зубострогальные, зубодолбежные и зубофрезерные станки. Зубообрабатывающие станки выполняют закругление торцов зубьев, доводку зубьев, приработку зубчатых колёс, чистовую обработку зубьев, черновую обработку зубьев.

Зубообрабатывающие станки изменяются в зависимости от смены используемого инструмента, так применяют зубоотделочные (зубозакругляющие, зубообкаточные, зубопритирочные, зубохонинговальные, зубошлифовальные, зубошевинговальные), зубоотделочные, зубострогальные, зубодолбежные и зубофрезерные станки. Зубообрабатывающие станки выполняют закругление торцов зубьев, доводку зубьев, приработку зубчатых колёс, чистовую обработку зубьев, черновую обработку зубьев.

Согласно конструктивным признакам резьбошлифовальные станки отличаются: при выполнении шлифовальных работ инструментами, имеющих затылованные зубья по видам движения, по методу установки подъема винтовой линии на угол, дабы получить точный профиль резьбы, для образования необходимого шага резьбы по средствам настройки.

Нужна консультация?

Рекомендуем также ознакомиться с каталогом Отрезные станки.

настольный токарный станок токарный станок купить пресс ножницы сверлильные станки по металлу токарные станки по металлу шлифовальный станок фрезерный станок с чпу токарно-винторезные станки станок отрезной токарно-винторезный станок ножницы гильотинные сверлильно-фрезерный станок резьбонарезной станок фрезерный станок по металлу листогибочный пресс трубогибочный станок сверлильно фрезерный станок зубофрезерный станок токарно-сверлильный станок зубодолбежный станок дисковый отрезной станок координатно-расточной станок круглошлифовальный станок плоскошлифовальный станок трубонарезной станок гидравлические гильотинные ножницы радиально-сверлильный станок балансировочный станок заточной станок пресс-ножницы по металлу точильно-шлифовальные станки трубонарезные станки прессы гидравлические

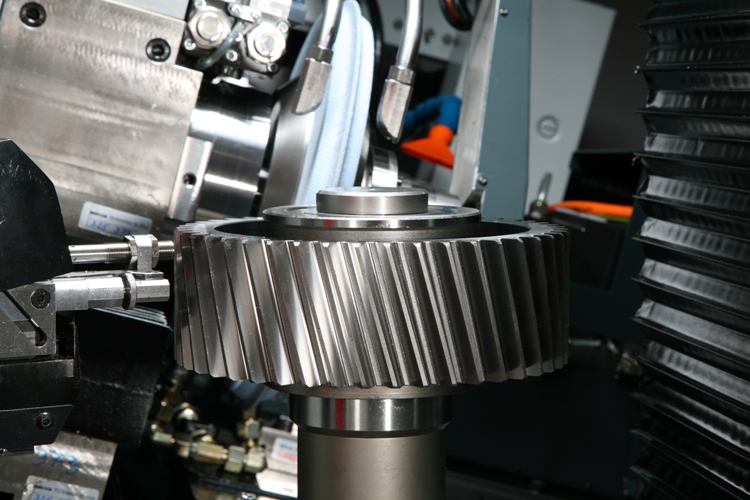

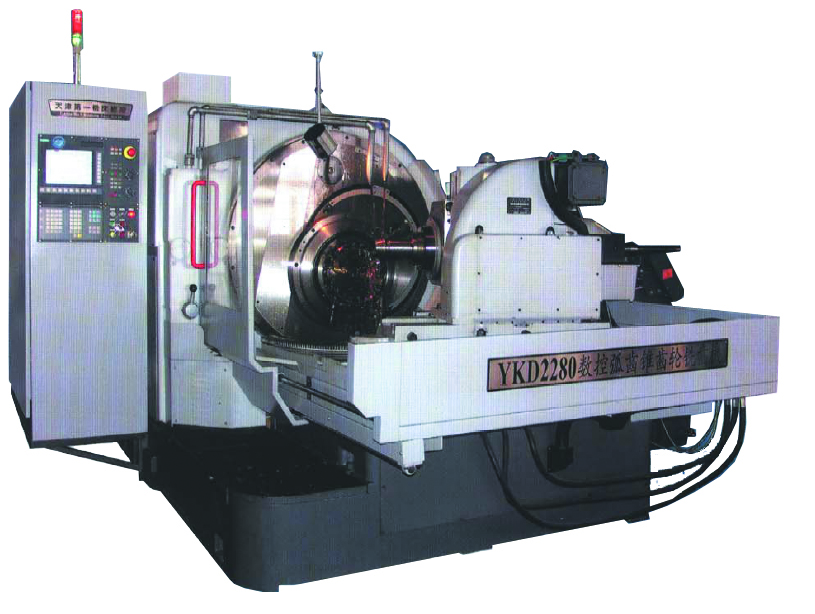

Производство зубчатых колес

Благодаря передовым универсальным многозадачным станкам в сочетании с подходящим программным обеспечением и системой CAD/CAM производство зубчатых колес всех форм и размеров стало быстрее и точнее, чем когда-либо прежде.

Наш большой выбор из более чем 90 конфигураций многозадачных станков позволяет вам максимизировать ваши инвестиции, обрабатывая зубчатые колеса за один установ и обрабатывая связанные с зубчатыми колесами компоненты, такие как редукторы, и совершенно разные сложные детали. А наши модули SMOOTH Gear Cutting Solutions повышают точность и производительность обработки зубчатых колес за счет графических пользовательских интерфейсов для ввода данных о зубчатых колесах и шлицах, а также параметров резания для написания программ за считанные минуты.

SMOOTH Gear Cutting Solutions

SMOOTH Gear Cutting Solutions использует графический пользовательский интерфейс для ввода данных о зубчатых колесах/шлицах, а также параметров резания для написания программ в течение нескольких минут.

SMOOTH Gear Cutting Solutions включает три модуля:

Наши многоцелевые станки, оснащенные вторичными шпинделями и нижними револьверными головками для одновременного выполнения зубофрезерных и токарных операций, повышают производительность при производстве зубчатых колес с параллельными осями по внешнему диаметру. Стандартные фрезы, такие как концевые фрезы и шаровые фрезы, выполняют ряд последовательных проходов по профилю зуба для создания эвольвентной формы.

Стандартные фрезы, такие как концевые фрезы и шаровые фрезы, выполняют ряд последовательных проходов по профилю зуба для создания эвольвентной формы.

Создавайте быстрые и высокоточные наружные шестерни и шлицы на уровне качества AGMA 8-10 с помощью наших многозадачных станков с подходящей фрезой и синхронизацией вращения токарного и фрезерного шпинделя.

Благодаря нашему модулю SMOOTH Gear Skiving наши многозадачные станки могут выполнять операции шлифовки для быстрого изготовления точных параллельных осей наружного и внутреннего диаметра (цилиндрических и косозубых) и шлицев за один установ.

CAM-поверхность

Операции по наплавке, выполняемые на наших многозадачных станках с 5-осевыми функциями, позволяют получать прецизионные поверхности зубьев зубчатых колес как до критического размера, так и до требуемой чистоты поверхности. Наплавка на 5-осевом станке не требует специальных вариантов зубчатых колес или инструментов для зубчатых колес, а скорее включает стандартные фрезы, такие как концевые фрезы и шаровые фрезы, а также современные решения для обработки, такие как программное обеспечение для трехмерного моделирования зубчатых колес, системы CAD / CAM и постпроцессоры. Формат G-кода.

Формат G-кода.

Обработка зубчатых колес с обратной связью

Mazak, Dontyne Systems, Renishaw и Advanced Industrial Measurement Systems (AIMS) совместно разработали гибкое решение для обработки зубчатых колес, которое сочетает в себе многозадачность прецизионных 5-осевых многозадачных станков с ЧПУ Mazak, программные решения Dontyne Systems для производства зубчатых колес и Инспекционное оборудование Renishaw и AIMS. Этот процесс подходит для изготовления прямозубых и косозубых, конических или шлицевых зубчатых колес с использованием как стандартных инструментов, таких как концевые фрезы, так и специальных инструментов, таких как зубчатые червячные колеса.

Closed-Loop Gear Machining позволяет клиентам использовать многозадачные станки с ЧПУ Mazak для точной нарезки зубчатых колес, разработанных с использованием программного обеспечения Dontyne. Функции программного обеспечения включают в себя мощные интегрированные графики и стандартные инженерные отчеты, которые позволяют производителю зубчатых колес моделировать контакт зубчатых передач для различных отраслевых приложений.

Утвержденный замкнутый процесс корректирует программу чистовой обработки деталей с учетом любых производственных ошибок. Один станок режет зубчатые колеса многих типов и размеров, а также производит различные детали, не относящиеся к зубчатым колесам. Обработка зубчатых колес с обратной связью обеспечивает значительную экономию инвестиций и повышение гибкости по сравнению со специализированными решениями для изготовления зубчатых колес, которые позволяют производить шестерни только одного размера.

Хотите узнать больше об этом захватывающем приложении? Свяжитесь с нашим отделом приложений по телефону 859-342-1700.

Зуборезные станки | Производство и металлообработка

Перейти к содержимому

Зуборезные станки регулируют и контролируют скорость резания для точного изготовления определенного количества зубьев шестерни, включая фрезерование круглых пластин с отверстиями без зубьев, зубофрезерование или вырезание зубьев, протяжку или растачивание внутренних поверхностная обработка, закалка термической обработкой и шлифование поверхностей и зубьев.

Инновационные инструменты и оборудование доступны для поддержки современных процессов производства зубчатых колес и обеспечения непрерывного вращения колес производства.

Зуборезные станки: Артикул

Инновационные инструменты и оборудование доступны для поддержки современных процессов производства зубчатых колес и обеспечения непрерывного вращения колес производства.

Доступны инновационные инструменты и оборудование для поддержки современных процессов производства зубчатых колес…

Эта разработка процесса является жизнеспособной и очень рентабельной альтернативой традиционным операциям шлифования и хонингования для автомобильных силовых агрегатов и других сегментов рынка зубчатых передач, обеспечивая очень привлекательную стоимость за штуку, увеличенный сценарий срока службы инструмента, снижение капитальных затрат и более стабильный результат. тело продукта.

Эта разработка процесса является жизнеспособной и очень рентабельной альтернативой традиционным. ..

..

Новые компоненты силового агрегата. Больше датчиков и электронных частей. Увеличение сложности деталей. Трудно резать материалы. Более быстрая доставка. Как поставщикам автомобильной продукции добиться прибыльности в этом бушующем море облегченных и беспилотных автомобилей?

Новые компоненты трансмиссии. Больше датчиков и электронных частей. Увеличение сложности деталей. Трудно…

Автоматическое шлифование резьбовых шлифовальных кругов на станках для производства зубчатых колес теперь ускорено на порядок благодаря повышению точности обработки до класса 3 по DIN.

Всегда как можно быстрее: эта зубофрезерная система в настоящее время является мировым рекордсменом по времени между стружками для обработки валов и шестерен с наименьшим количеством зубьев. Однако в настоящее время разрабатывается технология следующего поколения, которая снова побьет этот рекорд.

Всегда как можно быстрее: эта зубофрезерная система в настоящее время удерживает…

Просмотреть весь архив статей о зуборезных станках

Зуборезные станки: продукты

Силовое шлифование — самый быстрорастущий метод обработки зубчатых колес.