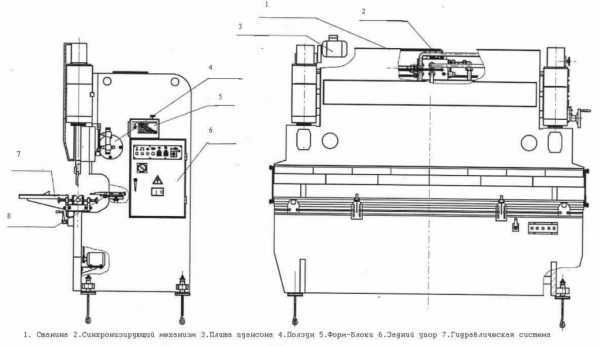

Станок листогибочный гидравлический

Виды листогибочных прессов, устройство и принцип действия

Изначально листогибочные прессы производились ручного, а также механического типа. Они имели несложную конструкцию. Но точность при работе станков не была идеальной. Механическое оборудование тоже имело довольно много различных недостатков. На смену старым станкам пришла современная пневматика, электромеханический листогиб и другие модели.

Виды современных листогибочных прессов

Оборудование предназначено для работы с разными металлами, а также материалами. Это специализированные станки, применяемые на производстве. Благодаря данному оборудованию осуществляется качественное, точное сгибание листов. Все подобные станки имеют свои технические характеристики. В последние годы все чаще используется несколько видов современного оборудования:

- Пневматический листогиб для листового металла работает с помощью специальных пневматических цилиндров, которые используют в качестве источника энергии давление воздуха. Для таких станков нужен подвод для сжатого кислорода и это сильно сужает область применения оборудования. Подобные станки применяются на производствах, где не требуются большие усилия.

- Гидравлический листогиб работает при помощи специальных гидроцилиндров, которые используют давление масла в качестве источника энергии. У этого оборудования есть ряд преимуществ, поэтому оно доминирует на производстве. Станки более безопасны, надежны и точны, нежели многие другие варианты прессов.

- Электромеханический листогиб – производственное оборудование, имеющее редуктор, приводную систему и электродвигатель. Станки имеют гибочные, прижимные балки, обладают повышенной износостойкостью.

- Листогиб электромагнитный для листового металла используется для листов из меди, алюминия и стали, толщина которых от 0,4 до 1,2 мм. На таких станках можно получать детали с очень сложной формой (узкие желоба и т.д.). Оборудование отличает точность в работе, глубина подачи без ограничений, низкая цена станков.

В последнее время наиболее востребованным стал гидравлический листогибочный пресс с ЧПУ (с числовым программным управлением). Он отличается эффективностью и высокой точностью выполнения работ.

Листогибы могут быть мобильными, а также стационарными. Они работают с помощью гидравлики. Стационарное оборудование устанавливается только на одном месте. Такие станки могут обрабатывать большое количество металла. Мобильные (или передвижные) варианты используются на различных объектах. Чаще всего гидравлический листогиб приобретается небольшими организациями. Мобильное и стационарное оборудование имеет автоматическую систему управления.

В перечне металлообрабатывающих станков сегментные листогибы представлены довольно широко. Этому способствует востребованность деталей разных размеров, сделанных путем сгибания или на универсальных станках.

Использование станков с ЧПУ на производстве

Такой системой обычно оснащаются листогибы ЧПУ, используемые на производстве. Они оснащены прессами, способными функционировать с толщиной заготовки до пяти миллиметров. Настройка данных аппаратов может осуществляться вручную, но чаще используется листогибочный пресс с ЧПУ. Такие устройства незаменимы для крупного производства. На гидравлике с ЧПУ за небольшое время изготавливается много деталей запрошенной формы. Причем все они выходят без брака.

Память оборудования способна хранить десятки параметров разных изделий. Для перехода на производство новых деталей достаточно нажать другую кнопку. Даже если необходима замена пуансона или матрицы, это занимает мало времени и обходится без приложения физической силы.

Листогиб с ЧПУ легко перенастраивается на производство разных деталей, которые еще не занесены в память оборудования. Параметры вводятся на пульте управления, который находится на прессе. Новая программа может быть запущена через цеховой ПК.

Устройство оборудования

Листогибочный пресс с ЧПУ изготавливается по одной схеме. Устройства различаются только мощностью работы и объемом памяти. Листогибочные станки состоят из:

- станины;

- матрицы;

- вертикальных направляющих;

- гидравлических цилиндров;

- контроллера ЧПУ;

- датчиков скоростей движения;

- системы вводных данных;

- линейных датчиков движения.

Кроме перечисленного, модели могут быть снабжены дополнительными функциями (отрезными ножами, автоматической подачей заготовок и т.д.).

Принцип работы и особенности оборудования

Прессы листогибочные гидравлические работают методом выдавливания детали из заготовки под конкретно заданным углом. Продуктивность зависит от:

- силы давления;

- линейной скорости траверсы;

- дистанции опускания пресса;

- возвратной скорости движения.

Диапазон обработки изделий может быть большой – от 0,5 до 5 миллиметров, а также выше. Станки имеют очень гибкую систему контроля остаточных деформаций в зоне, где происходит сгибание.

Листогибочные станки с ЧПУ работают очень тихо, почти бесшумно. В этом заключается их большое преимущество перед моделями, работающими по другому принципу. С помощью гидравлики можно сделать полукруглые детали, а также с любым изгибом – вплоть до 145 градусов.

Это зависит только от наборов пуансонов, матриц, входящих в комплекцию оборудования. Пневматический станок не имеет такого диапазона мощности и возможности плавно регулировать процесс. А это важные моменты при создании деталей из цветных или тонкого листового металла.

Особенности выбора гидравлических прессов

Во время выбора пресса листогибочного гидравлического нужно обращать внимание на некоторые параметры оборудования. Они помогут определить возможности станка:

- расстояние между стойками;

- высота подъема траверсы;

- возможность использования ЧПУ;

- диапазон толщины металла;

- ассортимент профилей и вставок, а также их наличие;

- возможность сквозного движения заготовок.

Листогибочные прессы изготавливаются в стационарном, передвижном вариантах. Для не слишком большого производства может быть достаточно мобильной модели, но она может иметь ограничения по толщине металла, который должен быть обработан под размеры заготовок. В то же время передвижные станки обладают своими преимуществами – они потребляют мало энергии, имеют небольшой вес и могут использоваться на разных объектах.

Гидравлический листогиб стационарного типа позволяет использовать ювелирные возможности оборудования на крупном производстве. Если приобретать варианты с ограничением функциональности, то может появиться вероятность решения не всех поставленных задач. Для нужд средней мастерской достаточно бывает электромеханического листогиба с поворотной балкой. Некоторое оборудование можно изготовить самостоятельно.

Лучшие модели

Гидравлический листогиб с программным управлением может быть представлен на рынке в разных модификациях. Большим спросом пользуется португальская марка Adira. Из отечественных моделей чаще всего покупается оборудование РН, представленное рядом модификаций:

- 60060;

- 16060;

- 135070;

- 40070 и др.

Модели различаются мощностью двигателей, скоростью гибки, а также усилием прессования. У данных отечественных станков есть ряд однозначных преимуществ:

- простая настройка;

- компактные размеры;

- мощный задний упор;

- стабилизированная прочная траверса;

- высокопроизводительные цветные русифицированные контроллеры;

- двойные сервоклапаны с автоуправлением;

- электрическая и гидравлическая защита.

Большой популярностью пользуются станки марки MetalMaster. Они имеют расширенные возможности, отличаются современной аппаратурой, а также надежной гидравликой. Станки оборудованы программой, позволяющей пр

i-perf.ru

Гидравлический листогиб – конструкция и особенности пресса + Видео

Гидравлический листогиб применяется на различных производственных предприятиях для гибки листового металла по холодной методике с четким соблюдением заданных углов сгиба.1 Как появились гидравлические листогибочные станки?

Изначально мировая промышленность изготавливала листогибы механического и ручного типа. Они были просты и надежны в эксплуатации, имели несложную конструкцию и не требовали чрезмерных затрат на их производство. Понятно, что ручной листогиб не обеспечивал должной точности сгибания, да и для его использования необходимо было применять немалую физическую силу. Масса недостатков имелась и у механического оборудования:

- высокая степень вибрации и шума при эксплуатации;

- малое качество производимой продукции;

- повышенный риск травмирования оператора установки;

- большой расход электрической энергии;

- сложности при необходимости переналадки станков.

Одновременно с механическими прессами для гибки металлических заготовок стали применять пневматическое оборудование. Его эксплуатировали достаточно ограничено, так как для работы таких агрегатов нужно было подводить к ним сжатый воздух по специальной магистрали. А усилие нагрузки, которое они могли обеспечивать, было сравнительно малым.

Рекомендуем ознакомиться

Настоящим прорывом в вопросах сгибания листового металла стало появление в середине 20 столетия гидравлических прессов, которые отличались малым расходом электричества, высоким уровнем безопасности выполнения работ, практически безупречной надежностью и превосходным качеством выпускаемых изделий.

За последние годы стандартный гидравлический листогибочный пресс претерпел множество изменений. В наши дни он оснащается инновационными устройствами и механизмами, которые значительно облегчают процедуру гибки заготовок из металла. К таковым относят следующие приспособления и разработки:

- графический пользовательский интерфейс, дающий возможность программному управлению станком самостоятельно определять и задавать последовательность гибки;

- оборудование для регулировки электронными устройствами скорости траверсы;

- защита оператора от травм;

- индикаторы контроля угла гиба.

Перечислять современное дополнительное оборудование, устанавливаемое на гидравлические листогибы, можно достаточно долго. О многих специальных механизмах и тонкостях использования листогибочных станков с ЧПУ мы еще поговорим, описывая их популярные марки.

2 Общие сведения об установках и принципе их работы

Описываемое оборудование обычно применятся на производствах в следующих ситуациях:

- для получения идеальных по качеству и точности изделий;

- в качестве одного из этапов процесса промышленной обработки металлических заготовок толщиной от 3,5 миллиметров;

- для быстрой и недорогой гибки листов металла толщиной менее 3,5 миллиметров;

- при выполнении операций по сгибанию однотипных изделий (когда настройки инструмента не нужно менять слишком часто).

Листогибы на гидравлике бывают стационарными и передвижными. Первые используются на одном месте, они могут перерабатывать большие объемы металла. А вторые, мобильные, допускается эксплуатировать на разных объектах. Как правило, их приобретают небольшие производственные компании. И первые, и вторые при этом функционируют на энергии гидроцилиндров, что исключает необходимость применения усилий со стороны оператора листогибочного станка.

Суть работы описываемого оборудования заключается в обеспечении заданных значений хода (рабочего) траверсы установки и требуемого усилия. Под траверсой понимают жесткую балку из стали. На нее монтируют приспособления для конкретных режимов гибки, учитывающие характеристики обрабатываемой заготовки.

Траверса перемещается под постоянным контролем специальных линейных датчиков. Обычно на листогибы их устанавливают две штуки (один “следит” за правой стороной балки, другой – за левой), что гарантирует равномерность хода траверсы. На большинстве станков для гибки, кроме того, монтируют задний программируемый упор. Он позволяет получать отгибаемую металлическую кромку с определенными геометрическими значениями.

Листогибы на гидроцилиндрах на сегодняшний день считаются незаменимыми при производстве материалов для корпусного строительства, электронных изделий, приборов и быттехники, транспортных средств и специальной автотехники. Они также необходимы для изготовления гнутых изделий, используемых в машино- и станкостроении. При установке дополнительных механизмов гидравлические листогибочные станки без проблем обрабатывают разные по диаметру цилиндрические и конические поверхности.

3 Алгоритм гиба металла на листогибах с гидроцилиндрами

Технология обработки листовых металлических заготовок на рассматриваемом оборудовании не имеет особых сложностей. При этом она обеспечивает максимальную производительность листогибов и высокую безопасность выполнения работ.

В целом процесс сгибания заготовок на интересующих нас агрегатах осуществляется в семь стадий:

- Траверсу надежно фиксируют в так называемой “мертвой верхней точке”.

- Запускают траверсу при помощи педали либо кнопки управления. Перемещение балки происходит с запланированной оператором скоростью сверху вниз. Указанная скорость именуется свободным падением за счет того, что до некоторого заданного момента она выше скорости непосредственно гибочной операции. При этом необходимо понимать – действительно свободного (то есть неконтролируемого) падения как такового не происходит – аппаратура, которой располагает любой современный гидравлический листогибочный пресс, контролирует каждое движение оборудования.

- Рабочую скорость балка получает в интервале переключения скоростей. На данном этапе отмечается синхронизация объема и скорости подачи в гидроцилиндры гидравлической жидкости, функционирования двух сторон траверсы и выбора запланированной рабочей скорости. Все озвученные процессы идут одновременно, за правильность их выполнения отвечают аппаратные регулировочные средства либо датчики.

- Траверса после получения нужной для работы скорости устремляется к другой мертвой точке (теперь уже к нижней). В этом положении балка остается определенное время, которого достаточно для обеспечения равномерной нагрузки на деталь, подвергаемую сгибанию.

- Траверсу начинают поднимать с четко обозначенной скоростью на необходимую по условиям техпроцесса величину. Данная стадия носит название декомпрессии. Она контролируется автоматически, правильность поднятия балки влияет на качество получаемого изделия не меньше, чем сама операция гибки.

- Траверса возвращается до мертвой верхней точки с достаточно большой скоростью.

- Отключение оборудования.

Листогибы с добавочными механизмами, конечно же, могут функционировать с некоторыми дополнительными этапами. Но сама гибка металлических изделий выполняется именно по описанному алгоритму.

Добавим, что обработка заготовок на листогибах с гидроцилиндрами описывается тремя основными параметрами – рабочая длина станка, мощность развиваемой нагрузки на деталь, производительность за определенное время, а также несколькими добавочными характеристиками (дистанция между стойками агрегата, скорость выполнения рабочих операций, амплитуда, с которой может перемещаться траверса и другие).

4 Станок ЛГСГ-28 – краткое описание

Пресс ЛГСГ-28 Липецкого комбината по выпуску профилегибочного специального оборудования пользуется огромной популярностью у российских компаний, которые занимаются производством разных видов швеллеров и уголков, а также иных изделий для строительной отрасли. Данный агрегат способен обрабатывать на высочайшем уровне эффективности листовой металл толщиной до 3 миллиметров и длиной до 2,5 метров.

ЛГСГ-28 рекомендуется применять тогда, когда предприятие занимается изготовлением большого количества однотипных (серийных) изделий. Листогиб характеризуется:

- незначительным шумом при работе;

- элементарным управлением;

- прекрасным соотношением функциональности и стоимости;

- небольшим потреблением электрической энергии;

- возможностью выполнять гибку в ручном и полностью автоматическом режимах;

- достаточно высокой универсальностью.

ЛГСГ-28 развивает при сгибании усилие до 20 тонн, обеспечивает угол гибки – до 105 градусов. Габаритные размеры станка – 280 на 80 на 200 сантиметров при весе примерно 2 тысячи килограмм. Данное оборудование позволяет получать минимальный загиб на уровне четырех сантиметров.

Нельзя не отметить, что ЛГСГ-28 ломается крайне редко. Но даже в ситуациях, когда возникает необходимость его ремонта (замены узлов, естественным образом вышедших из строя), проблем у пользователей с “обновлением” станка не возникает. Липецкий завод производит в достаточном количестве полный ассортимент запасных частей к своему листогибу.

5 Обзор листогибочных прессов с числовым программным управлением

Гидравлические агрегаты для гибки металлов в наши дни оснащаются системами ЧПУ. Такое оборудование отличается особой точностью и эффективностью выполнения работ. На отечественном рынке представлены листогибочные станки многих известных производителей из Европы. О некоторых компаниях и их продукции мы расскажем немного подробнее.

Популярными считаются листогибы португальской марки Adira, выпускаемые в городе Порту. Российские предприятия закупают оборудование серии РН (модели 16060, 30060, 40070, 50070, 60060, 110080, 135070 и др.), которое снабжается двигателями разной мощности (от 15 до 110 кВт), скоростью гибки (от 6,5 до 10 мм/сек) и усилием прессования (от 160 до 2000 тонн). Все оно характеризуется далее приведенными эксплуатационными преимуществами:

- компактные размеры гидравлических станций;

- стабилизированная моноблочная прочная траверса;

- наличие двух сервоклапанов с автоматическим управлением;

- гидравлическая и электрическая защита от перегрузок;

- простая настройка показателя опускания траверсы и программирование всех без исключения величин технологического процесса;

- высокопроизводительные числовые цветные контроллеры с русификацией;

- мощный упор (задний) с четырьмя управляемыми осями.

Также хорошо известны агрегаты под брендом MetalMaster (модели 2563К, HPJ-к 1340, 2580, 32200), имеющие много функциональных возможностей, надежную гидравлику, современную аппаратуру и конструкцию из термически обработанных сварных составляющих. Данные листогибы управляются числовым комплексом ESTUN, позволяющим выполнять пошаговое программирование любого числа рабочих операций в дюймовой и метрической системе координат.

tutmet.ru

ГИДРООБОРУДОВАНИЕ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ

Технологическое оборудование машиностроительных производств

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / [email protected]Привод ЭПУ 25А с дросселем – 5500грн

Назначение и область применения гидропривода в станках.Широкое

Распространение получили станки с гидроприводом, который применяют в качестве привода главного движения и движения подачи станка, для переключения скоростей, торможения, зажима заготовок, автоматизации управления циклом работы станка и т. д. В таких станках, как шлифовальные, протяжные, копировально-фрезерные, поперечно – строгальные и другие, гидропривод является основным видом привода. Под гидроприводом понимают совокупность устройств, предназначенных для приведения в движение механизмов станков посредствам рабочей жидкости, подаваемой под давлением. Гидропривод позволяет существенно упростить кинематику станков, снизить их металлоемкость, повысить точность, надежность работы, а также уровень автоматизации. Гидроприводами оснащают более половины изготавливаемых промышленных роботов и манипуляторов.

Широкое применение гидропривода объясняется тем, что он дает возможность бесступенчато регулировать скорости в широких пределах, плавно реверсировать движущиеся органы станка, автоматически предохранять его от перегрузки, легко обеспечивать смазывание и др. Гидрофицированные станки компактнее, их детали и узлы можно легко стандартизировать и нормализовать. Недостатками гидропривода являются утечка рабочей жидкости через уплотнение и зазоры, проникновение воздуха в рабочую жидкость, изменение свойств рабочей жидкости в зависимости от температуры и др.

В гидросистемах имеются объемные, гидравлические и механические потери. Объемные потери обусловлены утечками рабочей жидкости в гидросистеме, гидравлические — снижением давления (внутренним трением масла), механические — трением сопряженных поверхностей. Полный КПД гидропривода: л = Лоб • Лг • Лм, где Лоб, Лг, Лм — соответственно объемный, гидравлический и механический КПД гидропривода.

Нормальная работа гидросистем во многом зависит от вида рабочей жидкости. Жидкость должна обладать достаточной вязкостью, быть однородной, иметь хорошую смазывающую способность, предохранять механизмы станка и привода от коррозии, не окисляться, не образовывать отложений, не выделять паров, сохранять свои свойства при изменении температуры, давления, скорости и направления движения и должна удовлетворять требованиям пожарной безопасности. Таким требованиям наиболее полно отвечают минеральные масла и их смеси.

Основной характеристикой при выборе масел является индекс вязкости, который показывает изменение вязкости масла в зависимости от его температуры. Чем больше индекс, тем качественнее сорт масла, тем лучше оно очищено. Наилучшим для гидропривода станков 84

является индекс вязкости масла 90. В маслах с высоким индексом вязкость изменяется меньше при повышении температуры и давления.

Для улучшения эксплуатационных характеристик минеральных масел (улучшения смазочной способности, замедления процесса окисления, уменьшения пенообразования, снижения зависимости вязкости от температуры и др.) в них вводят специальные присадки (вещества, позволяющие изменять некоторые свойства, принципиально не изменяя строение компонентов основы).

Как правило, гидропривод металлорежущего станка состоит из следующих основных частей: бака с рабочей жидкостью, гидронасоса, подающего рабочую жидкость в гидросистему, гидроаппаратуры, предназначенной для изменения или поддержания заданного постоянного давления или расхода рабочей среды, гидроцилиндров для прямолинейного перемещения исполнительных органов станка или гидромоторов для вращательного движения, трубопроводов, соединяющих элементы гидропривода в единую гидросистему. Применяемые в станках гидроприводы работают с давлением масла до 20 МПа.

При изображении гидравлических схем используют условные обозначения, основные из которых приведены в табл. 6.

Принцип работы и типовые схемы гидропривода для поступательно – вращательного движения. Циркуляция масла в гидравлической системе обычно открытая, реже закрытая. В открытых системах масло, совершившее работу, поступает на слив в бак, в закрытых масло циркулирует, минуя бак. По принципу регулирования скорости движения рабочих органов различают две группы приводов: с объемным регулированием и дроссельным.

Гидравлический привод с объемным регулированием для осуществления вращательного движения приведен на рис. 52, а. Привод включает в себя насос и гидромотор; они могут быть смонтированы отдельно или соединены в один агрегат. Насос 1 нагнетает масло в 86

Рис. 52. Гидравлическая схема привода с объемным регулированием скорости движения |

Гидромотор 3 и выходной вал гидромотора получает вращение. Отработавшее масло сливается в бак 4. Для предотвращения перегрузки и ограничения передаваемого крутящего момента установлен предохранительный клапан 2 При увеличении давления масла выше установленного предела клапан срабатывает, сливая избыток масла. Частота вращения вала гидромотора пт = Qm/qm об/с, где Qm — объем масла, подаваемого к гидромотору в единицу времени, м3/с; qm — рабочий объем масла, необходимый для совершения одного оборота вала гидромотора, м3/об.

Регулирование величины пт осуществляется изменением Qm (регулированием насоса) при постоянном рабочем объеме qm либо изменением этого объема (регулированием гидромотора) при постоянном расходе масла Qm. Первый способ регулирования применяют при небольших мощностях, второй — при больших.

Гидравлический привод с объемным регулированием для осуществления прямолинейного движения состоит из насоса 2 с регулируемой производительностью, распределительного устройства 3 (рис. 52, б), предназначенного для изменения направления потоков масла, силового цилиндра 4, поршня 5 со штоком и соединенного с ним стола или суппорта 6. Масло подается в распределительное устройство 3. В зависимости от положения рабочего звена (золотника, крана) оно может быть направлена либо на слив в бак, либо в одну из полостей гидроцилиндра 4. В первом случае поршень 5 гидроцилиндра будет неподвижен. Если золотник поставить в положение, при котором масло по трубопроводу 7 поступит в левую полость гидроцилиндра, поршень 5 начинает двигаться вправо. Масло, находящееся в правой полости гидроцилиндра, будет вытесняться через трубопровод <?, распределительное устройство J и трубопровод 9 и сливаться в бак 1. В конце хода поршня распределительное устройство переключается, масло по трубопроводу 8 поступает теперь в правую полость гидроцилиндра и поршень движется влево, вытесняя на слив масла из левой полости. Предохранительный клапан 10 служит для защиты системы от перегрузки. Если давление в левой полости гидроцилиндра «р» (н/м2), а рабочая площадь сечения поршня /'(м2), то р = P/F, н/м2. Давление в цилиндре устанавливается в зависимости от величины силы Р.

Скорость перемещения поршня определяется объемом масла, нагнетаемого насосом в силовой цилиндр. Поэтому регулирование скорости в рассматриваемом случае осуществляется регулированием производительности насоса. Такую систему гидравлического привода называют системой с объемным регулированием. Пусть QH (м3/с) — объем масла, подаваемого насосом в единицу времени при отсутствии давления в гидросистеме. Во время работы передачи и при наличии полезного сопротивления в цилиндр попадает не все количество масла (?н, а (?= (?„ — А(?„. Здесь А(?„ = f/p утечки масла в самом насосе и системе, возрастающие с повышением давления «р». Скорость перемещения поршня V= Q/F= (QH — &QH)/F, м/с.

Анализ последней формулы показывает, что с изменением нагрузки Р, следовательно, и давления «р» изменяется величина утечки масла, а вместе с ней и скорость движения поршня. Это делает рассматриваемую схему циркуляции малопригодной для привода, у которого полезная нагрузка непрерывно колеблется.

Насосы используются для нагнетания рабочей жидкости в гидросистему. Работа насосов характеризуется такими показателями, как производительность, рабочее давление, развиваемая мощность.

Производительностью (расходом или подачей) насоса называется объем масла, подаваемого им в единицу времени. Суммарные изменение объема рабочих камер насоса за один оборот ротора называют рабочим объемом насоса qH. Он характеризует теоретический объем масла, подаваемого насосом за один оборот ротора.

Если — со объем одной рабочей камеры в м3, Z— число камер, то рабочий объем насоса: qH = соZ. Теоретическая производительность насоса Qm = qH • nH, м3/с, где пн — число оборотов ротора в секунду.

Фактическая производительность будет меньше теоретической на величину утечек, основную часть которых составляют утечки в самом насосе. Объем теряемого масла зависит от давления и учитывается объемным КПД — г|об, который представляет собой отношение фактического объема масла, подаваемого насосом под давлением, к теоретическому объему масла, подаваемого насосом при отсутствии 88

давления: л об = Qh/Qth – Фактическая производительность насоса: (?н = бтнЛоб = = Ян ‘Пн – Лоб, м3/с.

Мощность на валу насоса К = Рн • би/Лн, Вт, а величина передаваемого крутящего момента Л/к = Nx/ln • л„. Здесь рн давление, развиваемое насосом, н/мг)н — механический КПД насоса.

В станкостроении используются, как правило, объемные насосы следующих типов: шестеренные, пластинчатые, аксиально – и ра- диально-поршневые.

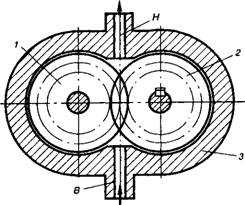

Шестеренные насосы с внешним зацеплением зубчатых колес широко применяются в приводах станков. Это объясняется простотой их изготовления и эксплуатации, малыми габаритами и массой, сравнительно высоким КПД, достаточной надежностью. Шестеренный насос состоит из корпуса 3, в котором с малыми зазорами вращаются ведущее 2 и ведомое 1 зубчатые колеса (рис. 53). Там, где зубья колес выходят из зацепления, создается разряженная зона В, масло всасывается и переносится впадинами между зубьями в зону //нагнетания, где зубья колес входят в зацепление, выталкивают масло из впадин и создают повышенное давление.

У большинства типоразмеров насосов частота вращения вала 1450 мин”1, номинальное давление 4—10 МПа, высота всасывания 0,5 м, подача 5—8 л/мин, потребляемая мощность 0,12—0,18 КВт, объемный КПД составляет 0,7—8,72. Если А —высота зуб^, /—шаг зацепления, b — длина зуба, то объем одной впадины зубчатого колеса со = 0,5htby м3. Так как всего впадин 2Z, то рабочий объем насоса qH = htbz, м3.

К недостаткам шестеренных насосов относятся: наличие полости с защемленным объемом рабочей жидкости, значительный шум при работе, пульсация нагнетаемой жидкости.

Рис. 53. Схема шестеренного насоса: 1 — ведомое зубчатое колесо, 2 — ведущее зубчатое колесо, 3— корпус; В — разряженная зона, Н — зона нагнетания |

В гидропроводах станков при требуемой мощности 7—10 кВт обычно применяются нерегулируемые пластинчатые насосы серии Г1202М одинарного и сдвоенного исполнения: подача 5 —200 л/мин, максимальное давление 6,3—12,5 МПа, частота вращения ротора 950— 1450 мин”1.

На рис. 54 показана конструктивная схема пластинчатого насоса однократного действия. Насос состоит из вала J, статора 7, ротора 2, в пазах которого расположены пластины 4. Статор расположен эксцентрично ротору (е — эксцентриситет). На боковых крышках корпуса имеются два окна: всасывающее А и нагнетающее Б. Размер перемычки между окнами должен быть не более углового размера между соседними пластинами.

Во время работы насоса пластины постоянно прижимаются к статору пружинами, а также центробежными силами. Из-за наличия эксцентриситета они совершают сложное движение: вращаются вместе с ротором и перемещаются (возвратно-поступательно) в пазах ротора. При вращении ротора по часовой стрелке рабочие камеры, расположенные слева от вертикальной линии, сообщаются со всасывающим окном А. Их объемы увеличиваются, возникает вакуум, и рабочая жидкость под действием перепада давления поступает из бака и заполняет рабочие камеры. Происходит процесс всасывания. В зоне перемычек между окнами объемы рабочих камер не изменяются. Рабочие камеры насоса, расположенные справа от вертикальной линии, сообщаются с нагнетающим окном Б. Их объемы уменьшаются, и находящаяся в них рабочая жидкость вытесняется через окно Б на выход из насоса и нагнетается далее в напорную линию гидропривода. Происходит процесс нагнетания. Рабочий объем насоса регулируют, изменяя эксцентриситет. Для разгрузки опор ротора насоса от радиальных сил, возникающих от действия давления, применяют пластинчатые насосы двукратного действия.

Пластины насоса изготовляют из быстрорежущей стали и закаливают до твердости HRC 60…64. Статоры пластинчатых насосов изготовляют из легированных сталей (например, ШХ15) с шероховатостью Ra = 0,l мкм. Роторы изготовляют из легированной стали 20Х и закаливают до твердости HRC 59—60, шероховатость боковых торцов Ra = 0,025 мкм, шероховатость пазов Ra = 0,020 мкм.

Рис. 54. Пластинчатый насос однократного действия: |

1 — статор, 2 — ротор, 3 — вал, 4 — пластины; е — эксцентриситет, А — всасывающее окно, Б — нагнетающее окно |

Количество масла, подаваемого за один цикл всасывания и нагнетания, приближенно принимают равным объему масляного кольца, имеющего наружный радиус г2 (рис. 54), внутренний гх и высоту, равную

а — радиально-поршневой насос: 1 — ротор, 2 — поршень, 3 — обойма; б — аксиально-поршневой насос: 1 — корпус, 2 — блок цилиндров, J — поршни, 4 — шатуны, 5 — диск, б — статор, 7— ведущий

Вал

Ширине лопатки. Так как за один оборот ротора такой объем подается дважды, то qx = 2nb(?x — ґ*2), где qx — общий объем масла, b — ширина лопатки.

Из этого объема необходимо вычесть объем, занимаемый лопатками, если Z— количество лопаток (обычно 12), S — толщина их (обычно 0,00225—0,0025) и а — угол наклона пазов (не более 13°), то искомый объем q2 = (2bS(rx — r2)Z)cosa. Рабочий объем насоса qH = qx — q2 = =2/>(л(г2і — — Zb(rx — r2))cosa.

Поршневые насосы, применяемые в станкостроении, изготовляют с радиальным и осевым (аксиальным) расположением поршней: давление 5—30 МПа; подача 18—600 л/мин; КПД составляет 0,95—0,98.

На рис. 55, а приведена принципиальная схема радиально-порш – невого насоса. Ротор 1 с радиально расположенными в нем поршнями 2 вращается внутри обоймы 3. Ось ротора смещена относительно оси обоймы на величину эксцентриситета е. При вращении ротора поршни, прижимаясь (под действием центробежных сил) к обойме, совершают возвратно-поступательное движение. Перемещаясь от центра, они засасывают жидкость из полости б. При дальнейшем вращении ротора поршни возвращаются и подают жидкость в полость Н нагнетания под большим давлением. Поршни могут располагаться в несколько рядов, чем достигается большая равномерность подачи жидкости. Изменением величины е можно регулировать подачу насоса.

Рис. 55. Поршневые насосы: |

Рабочий объем камеры со = (nd2h)/4 = (nd2e)/2, м3, где d — диаметр поршня в м; h — ход поршня в м; е — величина эксцентриситета в м. Поршневой насос с осевым (аксиальным) расположением поршней

(рис. 55, 6) состоит из корпуса 7, ротора 2 (блока цилиндров), статора 6, поршней 3, шатунов 4, диска 5, ведущего вала 7. К торцу корпуса прижат ротор, в котором размещают поршни. Последние с помощью шатунов связаны с диском, который установлен в статоре под некоторым углом к оси ведущего вала. Ротор и диск соединены с валом шлицами и шарниром. Таким образом, вместе с ведущим валом вращаются ротор, поршни, шатуны и диск. Так как диск установлен под углом, при этом вращении поршни совершают возвратно-поступательное движение. При движении поршней вправо масло через соответствующие каналы в корпусе и отверстие в роторе всасывается из всасывающей гидролинии, а при движении поршней влево нагнетается в нагнетательную гидролинию. Поворотом статора можно изменить положение диска относительно оси ведущего вала, величину осевого хода поршня, а значит, и подачу насоса.

Величина хода поршня h = Dtgy. Следовательно, рабочий объем одного цилиндра о = (nd2r)/4 = (nd2Dtgy)/4, а рабочий объем насоса gH = (nd2DZtgy)/4, м3. Здесь Z— число цилиндров.

Гидроклапаны применяются в различных устройствах приводов станков и автоматических линий, в частности, где требуется надежная фиксация рабочего органа от самопроизвольного перемещения вследствие утечек жидкости через неплотности сопрягаемых деталей или уплотнений, а также при повреждении гидролиний, находящихся за клапаном. Гидроклапаны контролируют давление в сетях.

В гидроприводах станков применяют предохранительные, подпорные, переливные и редукционные гидроклапаны.

Гидроклапан предохранительный с переливным золотником типа ПГ 52-12 (рис. 56, а) предназначен для предохранения гидросистемы от перегрузки при повыше

msd.com.ua

Станок гидравлический пресс

Гидравлические прессы

Малая энергоёмкость процесса гибки листового металла во многих случаях позволяет рекомендовать изготовление подобного оборудования своими руками, используя исключительно ручной привод. Но это категорически неприемлемо в случае гибки толстолистового металла, гибки габаритных изделий, а также для получения малых (до 20 — 25°) углов гиба. Во всех вышеперечисленных случаях следует использовать гидравлический листогибочный пресс.

Гидравлический листогибочный пресс

Выбор гидравлического или механического привода

Механические прессы составляют основу парка современного оборудования для пластической деформации сталей и сплавов. Однако применение такого типа машин для целей гибки листового металла в большинстве случаев нецелесообразно. Причина – в явлении пружинения, которое обязательно сопутствует всем гибочным операциям, выполняющимся в холодном состоянии.

Пружинение представляет собой самопроизвольное перемещение оси гнутого металла заготовки после снятия с неё рабочего усилия. Основная причина пружинения – остаточная упругость смежных слоёв материала, которая присутствует даже в высокопластичных сталях или алюминиевых сплавах. Обычно угол пружинения составляет 7…10°, однако у некоторых цветных сплавов (например, АМг) он может доходить до 12…15°, заметно искажая профиль согнутой под механическим прессом детали.

Принципиальная схема гидропресса

Кинематической особенностью механического листогибочного пресса вертикального исполнения является то, что в своей крайней нижней точке ползун такого пресса практически не находится более 0,5…1 с. Следовательно, рабочее усилие процесса, позволяющее преодолеть силы упругого восстановления формы изделия, воздействуют на неё крайне малое время. В результате многие изделия, деформируемые в холодном состоянии на кривошипных листогибах, приходится в дальнейшем подвергать калибровочной правке «на удар», либо догибать изделия вручную, что снижает качество сборки узлов, и повышает трудоёмкость.

Схема гидравлического пресса

Гидравлический листогиб, привод которого производится от специальных силовых гидроцилиндров, позволяет удерживать материал заготовки под давлением столько, сколько этого потребуют физико-механические характеристики материала. Например, листогибочный пресс с ЧПУ позволит запрограммировать режим калибровки предварительно, ещё до начала процесса гибки. Современный гидравлический листогибочный пресс обладает, как правило, двумя силовыми цилиндрами, которые размещаются в боковых стойках рамы. Машины модульного типа часто оснащаются несколькими рабочими цилиндрами.

Положительной особенностью промышленных листогибов с гидроприводом считается также и то, что они никогда не вызывают заклинивание привода при перегрузках, что неизбежно в случае использования кривошипно-шатунного рабочего механизма.

Уступая, таким образом, в производительности, гидравлический листогиб превосходит кривошипный листогибочный пресс по факторам надёжности и по качеству конечной продукции.

Виды и классификация листогибочного оборудования с гидроприводом

Согласно отраслевой нормали КН-1-01 отечественное оборудование для гибки маркируется буквой И, после которой следует условное обозначение типа и рабочего усилия оборудования. Например, марка И2730Ф указывает на то, что данная кузнечно-штамповочная машина представляет собой листогибочный пресс с ЧПУ (буква Ф в конце маркировки), а максимальное рабочее усилие (последние две цифры) составляет 1000 кН.

Кроме того, промышленные листогибы классифицируются:

- По типу станины: выпускаются оборудование с открытой станиной С-образного типа, и с закрытой станиной рамного типа.

- По наличию либо отсутствию средств автоматизации процесса. Высокофункциональный листогибочный пресс с ЧПУ, несмотря на свою более высокую стоимость, значительно выгоднее обычного приводного листогиба, поскольку позволяет оперативно программировать себя на деформирование изделий с различной формой, чем существенно снижаются непроизводительные простои прессов.

- По конструктивному исполнению силовых гидроцилиндров листогибочный пресс может быть с нижним расположением цилиндров (с тянущими цилиндрами), и с верхним (толкающие цилиндры). С точки зрения распределения усилий во время деформирования, более высокой долговечностью отличаются прессы с верхним расположением силовых органов, поскольку в этом случае преобладают сжимающие напряжения, допустимый уровень которых для сталей всегда выше, чем сжимающих.

Чертеж общего вида пресса с гидроприводом

Следует отметить, что изготовление листогибочных прессов (независимо от типа привода) своими руками практически невозможно, поскольку требует очень высокого оснащения станочной базой и квалификации исполнителей. Вместе с тем, изготовление пуансонов и матриц своими руками вполне возможно: инструмент для гибки имеет довольно простую конфигурацию, а, кроме того, производится под конкретные потребности производства.

Особенности гибки сталей и сплавов на промышленных листогибочных машинах

Ведущей фирмой в производстве данного вида оборудования является транснациональная корпорация Amada, прессы которой занимают до 70% профильного сегмента рынка.

Отличительной особенностью листогибочных машин от Amada являются:

- Трёхкоординатное программирование параметров гибки по оперативно переналаживаемым упорам;

- Наличие автоматических компенсаторов упругого пружинения станины пресса под нагрузкой;

- Сегментированный инструмент, который – отдельно по пуансонам и матрицам – может быть заказан одновременно с приобретением оборудования;

- Корректировка месторасположения задних упоров в зависимости от физико-механических характеристик металла исходной заготовки.

В последнее время распространение получают также машины для гибки от турецкой фирмы «Durmazlar». В частности, выпускаемый ею листогибочный пресс durma часто имеет модульное исполнение – тандем или даже трио – что позволяет применять такие листогибочные прессы для деформирования толстолистовых заготовок значительных габаритных размеров. Турецкие листогибы при вполне достойном качестве обладают значительно меньшей стоимостью.

Изготовление гнутой продукции на листогибочных прессах заключается в следующем:

- Подлежащая гибке заготовка своими руками устанавливается в матрицу, и позиционируется там по передним и/или задним упорам, чем однозначно устанавливается размер полки готовой детали.

- Подвижный инструмент – пуансон с необходимым радиусом гибки – устанавливается в инструментальный блок и зажимается в нём с использованием визуальной информации от графического дисплея.

- В блоке ЧПУ набираются данные о требуемой величине деформирующего хода ползуна, на котором установлен гибочный инструмент.

- С учётом возможного расхождения пластических свойств деформируемого материала (это возможно даже в рамках одной партии) производится пробный гиб заготовки в матрице. При этом устанавливается максимально возможное время нахождения заготовки под нагрузкой.

- Готовое изделие (при ходе ползуна пресса вверх) извлекается из матрицы

i-perf.ru

Гидропривод станков с числовым программным управлением

В отечественных станках с ЧПУ наиболее широкое применение находит следящий гидропривод, включающий исполнительный гидродвигатель и средства управления (электрические, электрогидравлические, механические, пневматические и т. п.).

Следящие гидроприводы разделяют на ряд групп, например, по числу щелей в дросселирующем гидрораспределителе (одно-, двух- и четырехщелевые), по числу следящих перемещений, осуществляемых рабочими органами, по виду средств, с помощью которых осуществляется регулирование скорости слежения (с дроссельным, объемным и комбинированным регулированием), по числу и принципу действия каскадов усиления сигналов задающего устройства (одно-, двух- и многокаскадные) и т. д.

Гидравлические машины имеют небольшие размеры и малую инерционность, что обеспечивает высокой быстродействие гидропривода и плавный рабочий ход рабочих органов, а также повышенную точность позиционирования. Наибольшее применение в станках с ЧПУ получил следящий привод с гидроусилителем момента.

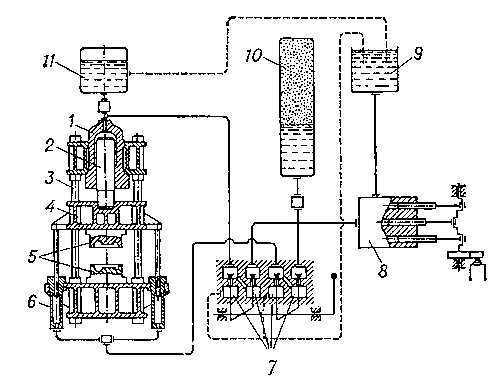

Как правило, гидравлические схемы непосредственно приводов (исключая систему управления) станков с ЧПУ довольно просты. Они включают типовую насосную установку переменной подачи с дроссельным, объемным или комбинированным регулированием, вырабатывающую подачу равную расходу в гидросистеме, при малом изменяемом давлении, а также гидродвигатели или усилители момента, связанные с рабочими органами станка. На рис. 1 приведена гидравлическая схема широко распространенного токарного станка с ЧПУ мод. 16К20ФЗ.

Гидравлическая схема токарного станка с ЧПУ 16К20Ф3Гидропривод токарного станка с ЧПУ мод. 16К20ФЗ

Управление гидроприводом, различные блокировки, зажим и разжим патрона осуществляются элементами электрической схемы. В гидропривод станка входят:

- гидростанция с регулируемым насосом аксиально-поршневого типа Н1, насосом подпитки Н2, фильтром Ф и холодильником X, аккумулятором А, а также контрольно-регулирующей аппаратурой;

- гидроусилитель моментов продольного хода каретки УМ1;

- гидроусилитель моментов поперечного хода суппорта УМ2.

Включение гидропривода осуществляют нажатием кнопки «Пуск» гидроагрегата. Работа гидропривода происходит в соответствии с подачей электрических команд от пульта управления к шаговым двигателям гидроусилителей. Работа гидроусилителей момента поперечного хода суппорта и продольного хода каретки происходит с помощью шаговых двигателей, выходные валы которых посредством муфт жестко соединены с входными валами гидроусилителей. При отработке шаговым двигателем какого-то числа электрических импульсов происходит поворот входного вала и смещение запорно-регулирующего элемента дросселирующего гидрораспределителя на пропорциональную величину. Масло от насоса через щели гидрораспределителя и распределительный диск воздействует на поршни ротота гидроусилителя, который поворачивает выходной вал пропорционально величине открытия щелей. За счет энергии масла, подводимого к гидроусилителю, электрические сигналы малой мощности, поступающие на вход шагового двигателя, усиливаются и преобразуются в синхронное (по отношению к валу шагового двигателя) вращение выходного вала гидроусилителя с вращающим моментом, необходимым для перемещения рабочих органов. Величину поворота выходного вала гидроусилителя определяет число поданных импульсов на шаговый двигатель, а скорость — частота их следования.

Также Вам будет интересно:

chiefengineer.ru

Буровой гидравлический станок

Обзор гидравлических малогабаритных установок для бурения скважин на воду: особенности, преимущества, устройство, производители

Выбрать небольшую, но действительно эффективную и функциональную буровую установку достаточно просто. Для начала, необходимо определиться, для чего она нужна. Если это будет бурение мягких и средней плотности грунтов, то можно сэкономить и купить электрическую или ручную буровую установку. Однако, если же требуется действительно многофункциональный агрегат, то следует обратить внимание на гидравлические буровые установки.

Вращение бура и его движение вдоль мачты производится за счет гидравлики, давление в которой поддерживается дизельным двигателем и маслонасосом. Они между собой соединены напрямую. Подобная конструкция получается довольно компактной. За счет применения гидравлики такой бур получается действительно универсальным.

Он способен производить несколько типов бурения. Это бурение с промывом породы, шнековое бурение, колонкового типа бурение, а также бурение пневмоударным методом. Подходит даже для самых твердых типов породы. А также способен производить бурение под углом, вплоть до бурения горизонтально.

Рама буровой установки может перемещаться за счет установки на неё колес, за счет крепления в кузов пикапа (размеры позволяют это сделать) либо же оставаться стационарной.

Подобные буры способны бурить на различную глубину:

| Глубина | Диаметр | |

| Бурение твердосплавным долотом. Забор грунта не происходит. | 60 — 140 м. | 76 мм |

| Бурение твердосплавной коронкой. С забором грунта. | 60 — 80 м. | 59, 93, 112 мм |

| Пневмоударный метод. | 40 метров | 110 м |

| Бурение шнеками | 30 метров | 130 мм |

Для бурения может устанавливаться угол от 0 до 90 градусов. Имеется возможность регулировать частоту вращения бура от 0 до 250 об/мин. Крутящий момент 1600 Нм, что более чем достаточно для бурения даже в условиях самых твердых грунтов.

Средние размеры гидравлической малогабаритной установки достаточно небольшие. Это 2,5 метров в высоту, 1,4 метра в длину и 1,1 метр в ширину. Вес достигает 345 кг. Данные параметры позволяют беспрепятственно устанавливать данные установки в кузов пикапа и превращать их в самоходные буровые установки.

Также за счет применения гидравлики достигается очень высокая надежность работы. Минимально допустимая температура воздуха достигает -40 градусов по Цельсию. А максимальная до 40.

Особенности эксплуатации

От буровых установок других технических исполнений гидравлические отличаются наличием гидравлики, которая и управляет всем процессом бурения. Применяется практически везде за счёт универсальности механизма, а также наклонной мачта в купе с достаточно неплохой глубиной бурения. Бурение может происходить в грунте любой плотности, так как имеются насадки для разных пород, а большая мощность установки позволит раскрыть весь потенциал сверл. Также наклонная мачта позволяет бурить отверстия под трубы под углом 90 градусов.

От буровых установок других технических исполнений гидравлические отличаются наличием гидравлики, которая и управляет всем процессом бурения. Применяется практически везде за счёт универсальности механизма, а также наклонной мачта в купе с достаточно неплохой глубиной бурения. Бурение может происходить в грунте любой плотности, так как имеются насадки для разных пород, а большая мощность установки позволит раскрыть весь потенциал сверл. Также наклонная мачта позволяет бурить отверстия под трубы под углом 90 градусов.

Данная установка обладает преимуществами над установками других типов:

- Весь процесс бурения происходит автоматизировано. Бурильщику достаточно встать за пультом и периодически удлинять бур.

- Возможность работы в жарком и холодном климате. Минусовая температура достигает значений, когда другие механизмы, в отличии от гидравлики, не выдерживают.

- Набор сменных сверл, а также возможность бурения различными способами.

- Возможность бурения под углом, включая подземное бурение.

- Нет необходимости ставить очень высокую мачту.

- Работает от дизельного двигателя внутреннего сгорания, который и качает маслонасос и запускает генератор для собственного освещения и электроники. Таким образом внешний источник питания не нужен. Система автономна.

Однако можно выделить и некоторое количество недостатков:

- Конструкция хоть и не включает в себя большое количество элементов, однако остается достаточно сложной, что увеличивает вероятность поломки;

- Достаточно большой вес и размер рамы, хоть и мачта ниже, чем в других буровых установках.

Устройство

Бур оснащается набором сменных сверл для различного типа грунта и способа бурения. Также включает в себя оборудование для промывки грунта. Это может быть, как собственный насос для промывочной жидкости, так и возможность подключаться к внешнему источнику.

На фото гидравлическая буровая установка

Дизельный двигатель внутреннего сгорания подсоединен к маслонасосу, который обеспечивает давление для работы гидравлики. Это и вращение бура, движение его вдоль мачты, а также изменение положения самой мачты.

Весь процесс бурения управляется с пульта, который, вместе с освещением, питается энергией от генератора. Он в свою очередь приводится в движение от ДВС.

Мачта крепится к основной раме и подпирается гидравликой. Имеется возможность установить раму в кузов пикапа, либо на самоходную гусеничную установку. Такие самоходные гидравлические буровые установки, конечно же, также имеются в продаже. За счет размещения дизельного двигателя и маслонасоса в задней части рамы, они также выполняют роль противовеса для мачты и буровой установки. Таким образом вес распределяется равномерно и центр тяжести находится в центре. При изменении угла наклона мачты он также особо не смещается.

Среди популярных производителей гидравлических буровых установок, качество техники которых не стоит под сомнений, можно выделить следующие:

- Отечественная компания «Бурагрегат» производит достаточно много моделей гидравлических буровых установок для бурения скважин на воду. Все их буровые установки универсальны и умеют выполнять широкий спектр робот. Они имеют только одну стационарную модель, это Стронг Гидро 21П, а все остальные либо располагаются в прицепе, либо на собственной гусеничной самоходной установке и даже на автомобиле фирмы ГАЗ. Они отличаются мощностями привода, а также максимальной глубиной бурения. Все они имеют подпорки для выравнивания и промывочные установки. Выбирая продукцию данной фирмы, вы получите качественный и универсальный агрегат. При этом компания часто предоставляет скидки.

- Современная буровая техника. Эта компания предоставляет буровые установки различных типов. Это могут быть небольшие стационарные гидравлические буровые установки на воду с глубиной бурения до 50 метров, например, СБГ-ПМ «КОЛИБРИ». Также средние установки на гусеничном ходу для бурения под сваи с диаметром отверстия 320 мм и глубиной до 100 метров, например, УБГ-Л2 «АЛЛИГАТОР». Либо же большие установки в кузове КАМАЗА или на огромной самоходной гусеничной установке. Они применяются для бурения на глубину до 300 метров и диаметром 650 мм. При этом способны пробурить даже самые твердые грунты, вплоть до 12 категории. К таким бурам можно отнести УБГ-СА «БАРС», УБГ-С «БЕРКУТ», УБГ-СА «БЕРКУТ».

- «БУРСЕРВИС» предоставляет компактные буровые установки, которые размещаются в полуприцепах, либо на рамах для размещения в кузове. Это небольшие универсальные установки, которые включают в себя промывку и способны бурить на глубину от 50 до 150 метров, в зависимости от типа бурения.

- ИНКОР представляет достаточно большие буровые установки. Они все устанавливаются в кузов грузовиков и способны бурить отверстия диаметром до 600 мм, что является очень большим показателем. Их установки выделяются хорошей универсальностью, большой мощностью и надежностью. Способны выдерживать большие нагрузки.

- JINFAN Drilling Equipment Company известный производитель буровых установок в Китае. В Россию поставляются в основном самоходные установки на гусеничной базе. Они выделяются своей уни

Гидравлическая буровая установка «БурАгрегат»

На фото буровая установка «Колибри»>

i-perf.ru

Гидравлическое оборудование металлорежущих станков | Мир Гидравлики

| Гидравлическое оборудование металлорежущих станков |

Гидравлическое оборудование металлорежущих станков В данной книге рассмотрены схемы и принципы действия гидроприводов современных металлорежущих станков, описаны конструкции основных агрегатов, а также механизмов управления и распределения. подробно освещены способы устранения неисправностей гидроприводов и даны рекомендации по их обнаружению. Агрегаты гидроприводов, гидроаппаратура и оборудование станков. |

mirgidravliki.ru