Бункер для опилок – Невский Завод Металлоконструкций

Бункер для опилок: конструкционные особенности и применение

Разные условия производства требуют применения специализированной техники и оборудования для хранения материала и продуктов. Невский Завод Металлоконструкций – стабильный поставщик собственных образцов технологических установок разного предназначения, в числе которых – бункеры для опилок.

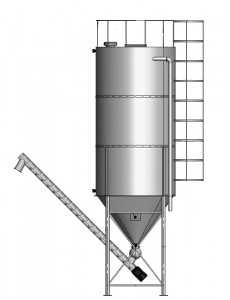

Бункер для опилок нашего производства – оборудования для безопасного хранения и выгрузки отходов деревообрабатывающего производства.

Размеры бункерной емкости определяются заданием заказчика, а также способом выгрузки сырья.

Сфера использования

Основными потребителями бункеров являются предприятия деревообрабатывающей промышленности, столярные цеха с большими производственными мощностями. Механизм эксплуатации устройства основан на эффективном функционировании систем обеспыливания, аспирационного оборудования, которые втягивают опилки и накапливают их в бункере.

Второй момент – дальнейшее использование материала. Это может быть последующая переработка опилок, вторичное использование (материал является прекрасным сырьем для мебельного производства) или утилизация.

Конструкционные особенности

Оптимальные размеры бункера для опилок – от 12ти до 16-ти м3. Обычно конструкция включает в себя 2 или 3 отдельных кузова с загрузкой по 5 м3.

1.Небольшая вместимость конструкций

Разделение на относительно небольшие емкости обусловлено тонкостями технологического процесса. Если, например, складировать опилки в единой емкости, это придаст нижним слоям опилок слишком большое давление, от чего они слипнутся. Это чревато возникновением трудностей при выгрузке: придется забираться внутрь кузова и «отбивать» материал ручным способом.

2.Форма бункера

Оптимальной формой для накопителя опилок принято считать конус или «волчок». Плоские конструкции могут вызвать трудности при отгрузке.

3.Способ разгрузки накопителя

Самым удобным вариантом монтажа оборудования является бункер, установленный на проездной территории, к которому подведены удобные транспортные пути. Не всегда удается разместить накопитель указанным способом, чаще конструкцию монтируют в тупиковой зоне, что предполагает подачу транспорта под погрузку, используя задний ход.

4.Конструкционные особенности люка

Наша компания производит бункеры для опилок с откидным люком: отказ от задвижных вариантов исключает проблемы с подмерзанием. Лучше установить люк, откидывающийся по ходу транспортного средства. Важно предусмотреть оптимальную высоту люка, чтобы он не задевал кабину или брезентовое покрытие. Конструкция должна обеспечивать плотное прижатие люка к входному отверстию во избежание аэродинамического подсоса. Крепление производят с помощью одного или пары барашек. Максимальная герметичность установки – важный момент для правильной эксплуатации бункера.

Особенности производственного процесса

Для изготовления установки мы используем металл толщиной до 3-х мм. Производство бункера возможно 3-мя способами:

- После сваривания конструкции ее устанавливают на заранее подготовленные стойки;

- Сварку бункера производят одновременно со стойками;

- Используют стойки с пятками, к ним приваривают бункер, после чего конструкцию устанавливают на подготовленные тумбы, крепят большими болтами.

Крепление лестницы выполняется наклонным способом. Это делается в целях безопасности и придает больше устойчивости стоящему на ней работнику.

Кроме изготовления бункеров для опилок компания выполняет проектирование установок и их монтаж. Гарантией качества нашего оборудования выступает договор на обслуживание устройств, который мы заключаем со всеми клиентами.

neva-zmk.ru

Конструкционные особенности бункера для опилок

Силос, представленный в «Тверской промышленной компании»: на сайте, является габаритным закрытым бункером, в котором можно хранить различные вещества в сыпучем состоянии. Силосы нашли широкое применение в разных сферах жизнедеятельности человека в качестве хранилища для цементных составов, мела, различных продовольственных товаров. В наши дни на рынке представлено обширный ассортимент силосов, которые различаются между собой по материалам, задействованным в процессе их производства, геометрической форме и объёму. Наибольшей популярностью пользуются силосные башни, созданные из полиэфира, которые армируются стеклянными волокнами. На торговых площадках вы также можете заметить накопительные бункеры из металла и резервуары из особого текстиля.

В наши дни самыми крупными потребителями бункеров считаются компании деревообрабатывающего сектора, столярные площадки, которые характеризуются значительной производственной мощностью. Принцип действия устройства основывается на продуктивной работе устройств обеспыливания, втягивающих опилки и накапливающих их в бункере.

В наши дни самыми крупными потребителями бункеров считаются компании деревообрабатывающего сектора, столярные площадки, которые характеризуются значительной производственной мощностью. Принцип действия устройства основывается на продуктивной работе устройств обеспыливания, втягивающих опилки и накапливающих их в бункере.

Немаловажным аспектом является дальнейшее применение материалов. Опилки можно отправить на последующую переработку, вторичное использование (материал считается высококачественной сырьевой базой для выпуска предметов мебели).

Говоря об особенностях конструкции таких бункеров, следует отметить, что их идеальные габариты колеблется от двенадцати до шестнадцати метров кубических. Как правило, силос предполагает два или же три кузова, загрузка составляет пять метров кубических.

Разделение на небольшие резервуары связано с тонкостями технологичной процедуры. Если, к примеру, складировать опилки в одном резервуаре, то это создаст для нижних слоёв весьма значительное давление, из-за него они начнут слипаться. Это может вызвать определённые затруднения в процессе выгрузки: оператору придётся залазить в середину кузова и вручную «отбивать» опилки.

Оптимальной геометрической формой силоса называют конус. С плоскими конструкциями возникают сложности во время отгрузки.

Вконтакте

Google+

imagestun.com

главная подробности фотографии контакты форум | Размеры бункера:

обычно 12-16 кубометров, 2-3 кузова ( если кузов 5 метров), но это при

условии, что в цехе нет активно работающих четырёхсторонних. Если есть,

то возможны варианты: Уверяют, что стружка идёт обычно 1 к 1 кубу выработки.

И также говорят, что четырёхсторонник может в день обработать 11 кубов.

Если делать бункер слишком больших размеров, или слишком вытянутый вверх

см. картинку, то есть риск, что стружка слежится

под большим весом верхних слоёв и её придётся сильно “ковырять” при

выгрузке и даже забираться внутрь него, И, понятно, если плоский, то

будет плохо сыпать. Наверное идеальный бункер на картинке см.здесь. Мечта для водителей

– проездной бункер, но чаще всего строят тупиковый,

с въездом задом. Люк обязательно откидной, но не задвижной – будут проблемы

с подмерзаниями. Откидываться люк предпочтительней по ходу автомобиля

и назад, чтобы он смог подниматься или опускаться если заденет кабину

или борт из-за невнимателности водителя. И всегда, разумеется, выше

кабины и предполагаемого “стожка” с брезентом. Ещё люк должен максимально

плотно прижиматься, чтобы не было аэродинамического подсоса. На петлях

и одном или двух барашках. Вообще бункер должен быть идеально закупорен

по этой же причине. Пирамида бункера делается чаще всего 60 градусов

по граням: при таком угле нормально сыплет и не залегает на гранях.

Обычно Стольвент рекомендует делать бункер кубом:2,3Х2,3Х2,3 (стороны

под один размер и выглядит приятно) и пирамидой высотой 1,6 метра. При

таком раскладе объём бункера 16 кубометров и всё сооружение будет немного

менее 4 метров. Но, советы наши, а деньги Ваши! Лестницу варят обязательно с наклоном, так, чтобы на ней можно было устоять без рук: это нужно для большей безопасности и перехвата. Отвесная лестница – грубая ошибка бестолковых сварщиков. Рузумеется, чем отложе лестница тем лучше и ещё лучше когда она ступеньками. Располагают её со стороны вентилятора и сбоку, перпендикулярно, а не параллельно стенке бункера, и хорошо, когда рядом с “гусаком” (воздуховодом идущим к циклону). Если лестница рядом с гусаком, его проще монтировать и разбирать при необходимости. Конечно неплохо под стойки делать укосины со всех сторон, чтобы бункер не колыхался при ветре и т.д. И наконец необходимы фальш борты. Высота должна быть выше центра тяжести человека более среднего роста. Если ниже, то , подскользнувшись задом, центр тяжести по законам физики перевалится и вместе с Вами полетит к одной из 4-х прабабушек с высоты окна третьего этажа, не дай бог! Задом Вы не сможете ухватиться. Наверное метр или немного более. Можно с трёх сторон бункера вешать закрывающий брезент, для того чтобы по округе при ветре не летела пыль при разгрузке, если в этом есть острая необходимость см картинку. Некоторые, желая чтобы всё было как лучше, делают бункер в форме волчка: рассчитывают, что опилки будут ложится стожком и равномерно заполнять верхнюю часть бункера, которая тоже у них сделана ввиде стожка ( верхняя часть волчка). Но стожок будет тогда, когда бункер идеально закупорен, нет ржавых отверстий, нижний люк с уплотнительными резинками и плотно прижимается винтами и т. д. Если есть подсосы, а они по опыту есть всегда, ( или быстро появляются потом) то опилки будут ложится в бункере как раз наоборот – воронкой! И значит все немыслимые старания по изготовлению “супер бункера” – артель напрасный труд. Кроме того, бункер-волчёк сам по-себе имеет объём, приблизительно, втрое меньший, чем кубический при одинаковой высоте. Опилки в “кубическом” бункере можно быстро разгрести лопатой через верхний пюк, если они ложатся стогом ( стольвент видел это только один раз в жизни!), и это дело 3 минут. Иногда рассчитыват, что у “волчков” намного лучше аэродинамика и меньшее сопротивление. Может и лучше процента на три, при удачном соответствии с аэродинамикой самого циклона (а это очень “тёмный лес” да ещё глубокой ночью и в дождливую погоду!), но умопомрачительная сложность, дороговизна изготовления, небольшой объём и неудобство обслуживания делают такие бункеры глупым понтом, как звёздочка мерседеса на капоте “запора”. На рис 1 примерная схемка, как всё должно быть просто, по жизни и без балагана.

|

www.stolvent.narod.ru

Опилки и щепа для котлов отопления – выбор топлива, организация хранения и подачи

- Содержимое:

- Какая щепа и опилки лучше для сжигания

- Оптимальная влажность щепы-опилок

- Щепа и опилки, из каких пород лучше

- Организация хранения щепы и опилок

- Требования к помещению под склад

- Как устроен и зачем нужен ворошитель

- Принцип работы шнековой передачи

- Требования ППБ на складе щепы и опилок

Чтобы опилки и щепа для котлов отопления, были по-настоящему экономичным видом топлива, необходимо соблюдение нескольких условий, связанных с выбором сырья и безопасной организацией его хранения. Применение простых рекомендаций, существенно увеличит эффективность и КПД отопительного агрегата.

Какая щепа и опилки лучше для сжигания в котле

Производители отопительного оборудования, работающего на щепе и опилках, в технической документации подробно описывают требования, предъявляемые к топливу. Дополнительные сведения описаны в ГОСТ 18320-78. Помимо прочего, в государственных стандартах указано:

- Размеры опилок, от 1 до 5 мм. Фракция древесной щепы находится в пределах, от 2 до 10 см.

- Топливо не должно содержать примесей, более 8% коры, 5% гнилостных остатков, 0,5% примесей минеральных отложений. Не допускаются металлические включения.

- Хранение сырья осуществляется в специализированных бункерах. Максимальное время хранения опилок, не более 7 месяцев.

Кроме ГОСТов, при выборе древесных отходов, обращают внимание на следующие параметры:

- Максимально допустимую влажность.

- Породу древесины.

Не рекомендуется приобретать влажные опилки низкого качества. Использование дешевого топлива, приводит к низкой теплоотдаче и снижает срок эксплуатации котла.

Оптимальная влажность щепы-опилок для пиролиза

Влажность щепы и опилок, не должна превышать следующих пределов:

- Опилки 8-10%.

- Щепа 16-20%.

Данные требования связаны с тем, что в большинстве котлов на отходах древесины, используется процесс газогенерации или пиролиза. Во время сжигания топлива, дополнительную энергию получают от дожига углекислого газа, вырабатываемого во время горения.

Процесс пиролиза возможен, только при достижении следующих требований:

- Создание и поддержание в топочной камере высокой температуры горения, не менее 600°С.

- Ограниченный доступ кислорода.

- Допустимая влажность древесных отходов не более 20%. Если количество влаги больше, вместо углекислого газа, с поверхности топлива испаряется влага, что делает процесс газогенерации невозможным.

Влажная древесина приводит к усиленному скоплению конденсата и смолянистых выделений, на стенках дымоходного канала и топке, что приводит к быстрому выходу отопительного оборудования из строя.

Щепа и опилки, из каких пород древесины лучше

Для котла лучше использовать щепу или опилки из древесины твердых пород. Стоит воздержаться от использования отходов смолянистых деревьев: ели, сосны. Оптимально подойдут опилки и щепа из следующих пород дерева:

- Дуб

![щепа дуба]()

- Бук

![щепа бука]()

- Акация

![щепа акации]()

- Осина

![щепа осины]()

Не рекомендуется топить печь отходами строительных материалов: ОСП, ДСП, ЦСП и МДФ. Во время горения, выделяется большое количество формальдегидов. Дым токсичен для человека.

Всем требованиям, описанным выше, соответствуют опилки и щепа, изготовленные в заводских условиях. Сырье поставляется упакованное в герметичных мешках по 40 кг, или насыпью.

Организация хранения щепы и опилок

Хранение щепы и опилок в котельной, выполняется с учетом действующих правил пожарной безопасности и ГОСТ. Требования предъявляются как к помещению, используемому под склад, так и к системе автоматической подачи топлива.

Соблюдение условий хранения, обеспечивает безопасную эксплуатацию отопительного оборудования и предотвращает потенциально опасные ситуации, приводящие к пожару. Несоблюдение правил ППБ, является причиной отказа на ввод в эксплуатацию котельной.

Требования к помещению под склад

В качестве топливного хранилища, используют закрытое помещение с хорошей вентиляцией, соответствующее следующим требованиям:

- Свободный доступ погрузочного автотранспорта к загрузочному люку или непосредственно в сам склад.

- Наличие естественной и принудительной приточно-вытяжной вентиляции.

![загрузка склада погрузчиком]()

- Стены и пол облицованы негорючим материалом.

- В промышленных хранилищах, устанавливают пожарную сигнализацию. Обязательно наличие щита со средствами индивидуальной защиты и пожаротушения.

![заполнение склада через шланг]()

- Все металлические детали шнековой передачи заземляются.

- Подключение к сети электроэнергии, выполняется через автоматы, расположенные на щитовой вне здания.

![склад щепы-опилок]()

- Обязательно наличие ворошителя.

- Объем хранилища подбирают так, чтобы вместить щепы и опилок, в количестве, достаточном для обеспечения работы котла в течение 6-7 месяцев.

Загрузка щепы или опилок в помещение склада выполняется погрузочным автотранспортом. В зависимости от выбранной конструкции хранилища, топливо загружают в приемный люк, либо засыпают непосредственно в сам бункер. Подача опилок на котел осуществляется посредством шнековой передачи.

Как устроен и зачем нужен ворошитель

Хотя основной задачей ворошителя является подача (сгребание) щепы и опилок в шнековый транспортер, функции устройства не ограничены исключительно этим. Конструкция механизма служит нескольким целям.

Щепа и опилки, во время хранения сваливаются, образуя комки, способные остановить вращение шнека, что приведет к сбою отопительного оборудования. Ворошитель, механическим способом разрушает любые комки.

Опилки, при хранении сильно нагреваются. На глубине около 5 м от поверхности топливной кучи, температура достигает 73°С. Чтобы избежать возгорания и равномерно распределить выделяемое тепло, опилки и щепу потребуется регулярно переворачивать. В бытовых условиях, сделать это достаточно проблематично, что и приводит к сваливанию и слипанию щепы между собой.

Ворошитель имеет следующую конструкцию:

- Основу составляет металлический диск, установленный на вал.

- По всей поверхности диска закреплены лопасти.

- В движение ворошитель приводят несколько электроприводов.

- Разрушение комков выполняется во время механического воздействия лопаток на передвигаемый стокерами слой топлива.

Ворошитель устанавливают поперек склада топлива, непосредственно перед транспортным конвейером, после подпорной стенки хранилища. В современных системах автоматической подачи топлива, ворошитель является неотъемлемой частью конструкции. Работу устройства контролирует автоматика котла.

Принцип работы шнековой передачи топлива

Автоматизированная подача древесных отходов из хранилища в котел, выполняется по следующей схеме:

- Стокеры подают щепу и опилки на вращающийся ворошитель.

- Проходя через ворошитель, сбившиеся комки разбиваются механическим способом, после чего, сырье подается в шнековый транспортер.

- Шнековая, винтовая или червячная передача, передает опилки от бункера в смежное помещение, где расположен котел.

- Непосредственно с котлом соединяется шнек, на краю которого установлен порционный барабан. Топливо подается в топку не непрерывно, как в случае с пеллетами, а частями.

Барабан имеет полую конструкцию с люком, в который засыпается новая порция топлива. После чего переворачиваясь, высыпает опилки на очередной шнековый транспортер. Барабан препятствует прохождению огня от котла к топливному хранилищу.

Посредством шнековой передачи, заполняют топливный бункер, при условии использования загрузочного приемника. Чтобы равномерно распределить поступающие опилки, используют двойной транспортер. Шнеки расположены под потолком хранилища по диагонали. Погрузчик сгружает топливо в преемник, после чего, опилки и щепа, посредством червячной передачи подаются в основной бункер.

Требования и обеспечение ППБ на складе щепы и опилок

В правилах пожарной безопасности подробно описаны требования, предъявляемые к складским помещениям:

- Обустройство склада должно быть согласовано с органами государственного надзора.

- Используются бетонные полы, в качестве альтернативы, разрешается сделать песчаную или гравийную подушку с толщиной 15 см.

- В хранилище скапливается древесная пыль. Чтобы предотвратить возгорание, проводится влажная уборка, электродвигатели заземляются, устанавливаются пылеуловители.

- Для каждого складского помещения разрабатывается план пожаротушения и эвакуации.

- Обязательно наличие первичных средств пожаротушения и индивидуальной защиты.

- Запрещается одновременное хранение легковоспламеняющихся и горючих предметов, помимо отходов древесины.

- Все электроприборы должны быть заводского изготовления. Применение двигателей и обогревателей кустарного производства, запрещается.

- От поверхности топливной кучи до светильников, должно быть не менее 0,5 м.

- Внутри помещения запрещается установка перегородок.

- Электродвигатели, используемые для транспортировки щепы, должны иметь как минимум 2 класс огнестойкости.

- Минимальное расстояние от склада до котла, не менее 1 м. Между хранилищем и топливным агрегатом должна быть стена с высокой степенью огнеустойчивости.

- Освещение выполняется светильниками с герметичными корпусами. Не допускается оставлять включенным освещение, при отсутствии обслуживающего персонала.

- Загоревшееся топливо тушат, после извлечения горящего материала из хранилища.

- Обслуживающий персонал проходит регулярный инструктаж, относительно техники противопожарной безопасности.

Все противопожарные мероприятия согласовываются с органами местного надзора. Для бытовых хранилищ, рекомендуется установить сигнализацию и автоматическую систему пожаротушения. Для промышленных бункеров, данная мера является обязательной.

avtonomnoeteplo.ru

устройства для отходов и фильтры

Содержание статьи:

Все деревообрабатывающие предприятия имеют одну общую проблему — образование стружки, пыли и опилок, которые не только загрязняют воздух в цехах, но и, нагромождаясь, могут стать причиной возникновения пожара. Поэтому правила техники безопасности для таких предприятий предусматривают регулярную очистку цехов и рабочих мест от технологических отходов древесины.

Удаление древесины осуществляется с помощью аспирационных систем, которые представляют собой установки, всасывающие древесную пыль и опилки, и перемещающие их в специальные бункеры. Как правило, такие бункеры располагают за пределами цеха, в местах, позволяющих удобно выгружать и вывозить накопившиеся опилки.

Классификация аспирационных систем

Аспирация в рабочем цехе

Все системы аспирации, применяемые на предприятиях, которые специфицируются на обработке дерева, классифицируются по следующим признакам:

- способ циркуляции воздуха;

- вид гидравлического режима, применяемого в установке;

- тип связи пылеотсасывающей установки с технологическим оборудованием.

Способ циркуляции воздуха. Аспирационные установки могут быть прямоточными или рециркуляционными. Принцип действия прямоточных систем основан на заборе воздуха из помещений, его очистке и последующему выбросу в атмосферу.

Рециркуляционное оборудование также очищает воздух от загрязнений, однако не выбрасывает его на улицу после очистки, а возвращает обратно в цех. Такие системы способствуют значительному сокращению потерь тепла в холодное время года и уменьшению расхода денежных средств на отопление.

Вид гидравлического режима. По данному признаку все аспирационные системы подразделяются на два типа: работающие в постоянном режиме и работающие в переменном режиме.

Тип связи пылеотсасывающей установки с оборудованием. Различают автономные и централизованные системы очистки. Последние подключаются к нескольким рабочим деревообрабатывающим установкам, каждую из которых, при необходимости, можно выключить или включить.

Автономные системы подключаются к одной или нескольким деревообрабатывающим установкам, которые включаются и выключаются одновременно.

Принцип действия

Аспирационные системы состоят из нескольких основных частей:

- Бункер.

- Циклон.

- Промышленный вентилятор.

- Разветвляющиеся по рабочей территории цеха трубопроводы.

Благодаря системе вентиляции в пылеотсасывающей установке образуется вакуум, под действием которого пыль и отходы перемещаются от рабочих мест к сепаратору. В сепараторе происходит отделение крупных частиц, которые поступают в пресс, формируются в брикеты и отправляются в отдельный склад. Воздух с остатками мелких фракций и пыли фильтруется несколькими рукавными фильтрами, и затем очищенные потоки воздуха направляются либо на улицу, либо в рабочий цех. Пыль, которая накапливается в фильтрах, собирается в специальные ёмкости или также брикетируется.

Виды аспирационных систем

Выбирая пылеулавливающее оборудование, в первую очередь необходимо учитывать такие данные:

- Длительность работы станков.

- Количество и диаметр отсасывающих устройств.

- Скорость движения воздуха в пылеулавливающем агрегате.

- Количество и размер стружек, которые необходимо удалять.

- Размер бункера, в котором хранятся отходы.

- Наличие отсасывающих устройств, которые можно перемещать по цеху.

Устройства для удаления отходов ПУА, ПУАК

С помощью установок ПУА и ПУАК удаляется сухая, не слипшаяся стружка и пыль. Поскольку данные системы обладают небольшим напором, их следует устанавливать на расстоянии, не превышающем трех метров от станка. Показатели производительности таких агрегатов колеблются в пределах 1250-3900 м³ за один час. В этих устройствах нет механизмов, регенерирующих фильтрующие поверхности. Системы ПУА требуют регулярного снятия и очистки от накопившейся пыли фильтрационного рукава, при этом частота таких очисток зависит от фракции частиц — чем они мельче, тем чаще приходится их вытряхивать.

Для работы с очень мелкой пылью чаще всего используются агрегаты ПУАК, которые вместо фильтрующего рукава оснащены складчатыми фильтрами. Данные аппараты отличаются большей производительностью по сравнению с ПУА.

Для регенерации фильтрующих элементов используют сжатый воздух. ПУА и ПУАК используются на небольших предприятиях с непостоянной загрузкой станков. В зависимости от модели агрегаты могут быть оснащены коллекторами и шлангами, предназначенными для присоединения нескольких отсосов к одному станку. На непрерывно работающих предприятиях данные установки использовать не рекомендуется.

Малогабаритные фильтры (рукавные)

Малогабаритный фильтр

Такие устройства удаляют любые сухие пыли, не склонные к слипанию. К наиболее распространенным моделям относят РФУ-10, РФУ-5, РФУ-3,5. Стандартный аппарат состоит из вентилятора, заключенного в шумоизолирующий корпус, шумоглушителя, фильтрационной секции, механического регенерирующего механизма, бункера для сбора пыли и системой управления, которая представляет собой металлический шкаф. Бункер, в который собирается пыль, оснащен колесиками и устройством, позволяющим подъёмнику захватывать его и опрокидывать. Процесс всасывания отходов осуществляется благодаря системе вентиляции, создающей вакуум.

Производительность малогабаритных рукавов составляет 3500-10000 м³ за час. Расстояние, на котором должны устанавливаться аппараты от станков — не более 15 метров. Возможно изменение скорости вращения вентилятора и, соответственно, напора. Данная аспирация для деревообработки с плотным графиком производства, которая не образуют большого количества отходов.

Фильтры для крупных систем

Центральная система аспирации

Производительность фильтров, используемых в центральных системах аспирации, составляет 8000-20000 м³ в час. Преимущественно это рукавные фильтры с внутренним или наружным типом исполнения.

Такие системы состоят из фильтрующей секции, вентилятора, заключенного в шумоизоляционный корпус, регенерирующего механизма, бункера для сбора отходов и шкафа с приводом управления. Кроме того, данные системы оснащены опорной рамой и трубой, которая соединяет фильтр с вентилятором. Ёмкость пылесборных бункеров — от 1 до 3 м³.

Наиболее распространенными моделями рукавных фильтров для крупных систем являются СРФ8 и СРФ15. Рукава в них изготовлены из специального иглопробивного материала, по которому пыль, сдуваемая сжатым воздухом, легко продвигается в накопительный бункер. Центральные системы аспирации особенно актуальны для крупных предприятий, которые вырабатывают пыль с небольшим весом и значительным объёмом.

Аспирация для деревообработки позволяет не только очищать воздух, территорию цеха и предотвращать возникновение пожара, но и использовать собранные опилки для вторичного производства, что существенно повышает эффективность работы деревообрабатывающих производств.

strojdvor.ru

Как выбрать оборудование для производства опилок :: BusinessMan.ru

Сегодняшний рынок буквально пестрит различными промышленными установками для мелкого и крупного бизнеса. Среди этого разнообразия даже у бывалых спецов иногда буквально разбегаются глаза. В этой статье мы рассмотрим оборудование для производства опилок и производных от них (пеллет, гранул).

Ведь сырье для этого бизнеса в нашей стране достать не проблема, можно договориться с любым лесничеством о сборе и вывозе валежника и сухостоя. Таким образом, вы будете очищать лес и зарабатывать на этом деньги.

Проблема выбора

Перед приобретением промышленной установки у большинства покупателей возникают естественные вопросы: «Какой тип лучше выбрать?» «Купить новое оборудование или бывшее в употреблении?» «Дешевое или дорогое?» Рассмотрим вкратце три основных варианта.

1. Новая установка «под ключ».

2. Линия, бывшая в употреблении.

3. Купить по частям у разных производителей и самостоятельно скомплектовать на месте.

Каждый из этих вариантов имеет свои плюсы и минусы, однако прежде чем рассматривать их, следует ознакомиться с теоретической частью.

Из чего состоит оборудование для производства опилок

По сути, данная установка является элементарной дереводробилкой, в ее комплектацию входят:

1. Рубительная машина, предназначенная для измельчения древесины в технологическую щепу.

2. Бункер-накопитель-дозатор.

3. Измельчитель щепы.

Как видите, такой станок для производства опилок элементарен.

Линия-гранулятор

Станок для производства прессованных опилок немного сложнее, он состоит из:

1. Участка измельчения.

2. Приемного бункера для опилок с подвижным дном.

3. Сушильного барабана.

4. Теплогенератора.

5. Циклона с вентилятором.

6. Приемного бункера сухого сырья.

7. Пресс-гранулятора (брикетировщика).

Оборудование для изготовления пеллет

Данная установка имеет несколько вариантов комплектации.

1. Линия для переработки древесины или ее кусковых отходов (включает в себя оборудование для производства опилок).

2. Линия, работающая на производственных отходах древесины (дополнительный станок для измельчения не нужен).

3. Линия пеллетирования для сырья с влажностью более 13% (дополнительно требуется сушильный комплекс).

4. Линия, работающая с материалом, влажность которого менее 13%.

Полный список комплектации такой установки: молотковая мельница, дисковая и барабанная дробилка, котел газовый (или на дровах), сушильный барабан, а также механизм для загрузки в него стружки, циклон, дымосос, ленточный или скребковый транспортер, подвижные полы, вентилятор, смеситель, бункер для сырья с транспортером, пресс-гранулятор, охладитель, сито, вентилятор для удаления пыли и отсева, бункер для готовых пеллет, весы, упаковочный станок.

Что нужно учитывать, приобретая оборудование для производства опилок и их производных? Рассмотрим плюсы и минусы трех вариантов.

Линия «под ключ»

К достоинствам такого варианта можно отнести:

- Минимальное количество затрачиваемых трудочасов на монтаж установки и высокое качество таких работ.

- Исключение покупки «кота в мешке» – качественное новое оборудование будет лучше и дольше функционировать без поломок.

- Кроме того, современная техника характеризуется более высоким ресурсом работы, она менее энергоемка, это снизит затраты на изготовление конечного продукта.

К недостаткам относятся:

- Высокая стоимость такого проекта.

- Отсутствие возможности самостоятельного обслуживания, что соответственно приведет к простоям оборудования даже при незначительных поломках. Происходит это, потому что установка находится на гарантийном и сервисном обслуживании. В результате, даже если порвется шланг, замена которого занимает около 20 минут, все равно необходимо вызывать специалистов фирмы, а это может затянуться на несколько дней.

Линия, бывшая в употреблении

Достоинством данного варианта является дешевизна. Если промониторить отечественный и импортный рынки подержанной техники, то вполне можно подобрать установку, бывшую в употреблении, в хорошем состоянии за низкую стоимость. Кроме того, можно найти вариант с гораздо большей производительностью, чем новая линия, за те же деньги.

Недостатками являются: покупка «кота в мешке», сложный монтаж с внесением собственных нововведений, не всегда полная комплектация оборудования, некомплект документации. Кроме того, исключается гарантийное и сервисное обслуживание, снижается вероятность использования оригинальных запчастей. Если установка очень старая, то запасные детали к ней уже не изготавливают.

При покупке ненового оборудования следует придерживаться следующих рекомендаций: проведите тщательный осмотр и прослушайте работу линии на отсутствие посторонних шумов, особое внимание необходимо уделять головной части (сушильный комплекс, дробилка, пресс). Кроме того, останавливайте свой выбор на работоспособных линиях более свежих годов.

Скомплектованная линия

Это довольно редкий вариант, но он также имеет право на существование. По сути, это наиболее дешевая схема, но при этом и самая сложная. Она больше подойдет для тех, кто имеет большой опыт работы в данном бизнесе. Зачастую при таком варианте покупки можно в придачу практически даром получить тот или иной узел.

Если вы решились установить скомплектованную линию, то наиболее важные узлы лучше приобретать новые, а второстепенного характера – бывшие в употреблении. В таком случае вам удастся сэкономить значительные средства, зато придется повозиться с монтажом оборудования.

Различные варианты реализации опилок

Подводя итоги, можно отметить, что данный бизнес будет весьма выгодным, если вы не станете зацикливаться только на одной сфере реализации своего продукта. Ведь он используется повсеместно – от удобрений и до строительства, а значит, спрос на него обязательно будет.

Например, вы можете начать производство опилок для копчения и топливных брикетов (сегодня такой продукт пользуется повышенным спросом, ведь брикеты горят в четыре раза дольше и жара дают больше, чем дрова). Для этого в качестве сырья лучше использовать фруктовые породы деревьев. Параллельно с этим начните производство опилок для животных, ведь подстилка необходима не только домашним питомцам, но и крупному скоту, для этого наладьте контакты с фермерами.

Для изготовления наполнителей кошачьего туалета вам потребуется использовать гранулятор. В качестве сырья, кроме опилок, понадобятся сорбционные компоненты: целлюлоза, мел, карбометилцеллюлозный клей, кроме того, для поглощения неприятного запаха следует добавлять цеолит.

Для производства подстилки в качестве сырья можно использовать любые породы деревьев, початки кукурузы и прочее. Обязательно займитесь изготовлением утеплителей на базе опилок, ведь строительная сфера в наши дни актуальна, как никогда. Если вы займете сразу несколько сфер, то прибыль вашему предприятию будет обеспечена.

В заключение

Дополнительным удобством такого бизнеса является тот факт, что линия не занимает много места и не требует большого количества квалифицированного персонала. Если вы проживаете в частном секторе, то можете даже организовать производство опилок в домашних условиях. Таким образом, вы сможете существенно сократить затратную часть своего дела, сэкономив на аренде производственных площадей и организации охраны.

businessman.ru

Станок для производства опилок

Как выбрать оборудование для производства опилок :

Сегодняшний рынок буквально пестрит различными промышленными установками для мелкого и крупного бизнеса. Среди этого разнообразия даже у бывалых спецов иногда буквально разбегаются глаза. В этой статье мы рассмотрим оборудование для производства опилок и производных от них (пеллет, гранул).

Ведь сырье для этого бизнеса в нашей стране достать не проблема, можно договориться с любым лесничеством о сборе и вывозе валежника и сухостоя. Таким образом, вы будете очищать лес и зарабатывать на этом деньги.

Проблема выбора

Перед приобретением промышленной установки у большинства покупателей возникают естественные вопросы: «Какой тип лучше выбрать?» «Купить новое оборудование или бывшее в употреблении?» «Дешевое или дорогое?» Рассмотрим вкратце три основных варианта.

1. Новая установка «под ключ».

2. Линия, бывшая в употреблении.

3. Купить по частям у разных производителей и самостоятельно скомплектовать на месте.

Каждый из этих вариантов имеет свои плюсы и минусы, однако прежде чем рассматривать их, следует ознакомиться с теоретической частью.

Из чего состоит оборудование для производства опилок

По сути, данная установка является элементарной дереводробилкой, в ее комплектацию входят:

1. Рубительная машина, предназначенная для измельчения древесины в технологическую щепу.

2. Бункер-накопитель-дозатор.

3. Измельчитель щепы.

Как видите, такой станок для производства опилок элементарен.

Линия-гранулятор

Станок для производства прессованных опилок немного сложнее, он состоит из:

1. Участка измельчения.

2. Приемного бункера для опилок с подвижным дном.

3. Сушильного барабана.

4. Теплогенератора.

5. Циклона с вентилятором.

6. Приемного бункера сухого сырья.

7. Пресс-гранулятора (брикетировщика).

Оборудование для изготовления пеллет

Данная установка имеет несколько вариантов комплектации.

1. Линия для переработки древесины или ее кусковых отходов (включает в себя оборудование для производства опилок).

2. Линия, работающая на производственных отходах древесины (дополнительный станок для измельчения не нужен).

3. Линия пеллетирования для сырья с влажностью более 13% (дополнительно требуется сушильный комплекс).

4. Линия, работающая с материалом, влажность которого менее 13%.

Полный список комплектации такой установки: молотковая мельница, дисковая и барабанная дробилка, котел газовый (или на дровах), сушильный барабан, а также механизм для загрузки в него стружки, циклон, дымосос, ленточный или скребковый транспортер, подвижные полы, вентилятор, смеситель, бункер для сырья с транспортером, пресс-гранулятор, охладитель, сито, вентилятор для удаления пыли и отсева, бункер для готовых пеллет, весы, упаковочный станок.

Что нужно учитывать, приобретая оборудование для производства опилок и их производных? Рассмотрим плюсы и минусы трех вариантов.

Линия «под ключ»

К достоинствам такого варианта можно отнести:

- Минимальное количество затрачиваемых трудочасов на монтаж установки и высокое качество таких работ.

- Исключение покупки «кота в мешке» – качественное новое оборудование будет лучше и дольше функционировать без поломок.

- Кроме того, современная техника характеризуется более высоким ресурсом работы, она менее энергоемка, это снизит затраты на изготовление конечного продукта.

К недостаткам относятся:

- Высокая стоимость такого проекта.

- Отсутствие возможности самостоятельного обслуживания, что соответственно приведет к простоям оборудования даже при незначительных поломках. Происходит это, потому что установка находится на гарантийном и сервисном обслуживании. В результате, даже если порвется шланг, замена которого занимает около 20 минут, все равно необходимо вызывать специалистов фирмы, а это может затянуться на несколько дней.

Линия, бывшая в употреблении

Достоинством данного варианта является дешевизна. Если промониторить отечественный и импортный рынки подержанной техники, то вполне можно подобрать установку, бывшую в употреблении, в хорошем состоянии за низкую стоимость. Кроме того, можно найти вариант с гораздо большей производительностью, чем новая линия, за те же деньги.

Недостатками являются: покупка «кота в мешке», сложный монтаж с внесением собственных нововведений, не всегда полная комплектация оборудования, некомплект документации. Кроме того, исключается гарантийное и сервисное обслуживание, снижается вероятность использования оригинальных запчастей. Если установка очень старая, то запасные детали к ней уже не изготавливают.

При покупке ненового оборудования следует придерживаться следующих рекомендаций: проведите тщательный осмотр и прослушайте работу линии на отсутствие посторонних шумов, особое внимание необходимо уделять головной части (сушильный комплекс, дробилка, пресс). Кроме того, останавливайте свой выбор на работоспособных линиях более свежих годов.

Скомплектованная линия

Это довольно редкий вариант, но он также имеет право на существование. По сути, это наиболее дешевая схема, но при этом и самая сложная. Она больше подойдет для тех, кто имеет большой опыт работы в данном бизнесе. Зачастую при таком варианте покупки можно в придачу практически даром получить тот или иной узел.

Если вы решились установить скомплектованную линию, то наиболее важные узлы лучше приобретать новые, а второстепенного характера – бывшие в употреблении. В таком случае вам удастся сэкономить значительные средства, зато придется повозиться с монтажом оборудования.

Различные варианты реализации опилок

Подводя итоги, можно отметить, что данный бизнес будет весьма выгодным, если вы не станете зацикливаться только на одной сфере реализации своего продукта. Ведь он используется повсеместно – от удобрений и до строительства, а значит, спрос на него обязательно будет.

Например, вы можете начать производство опилок для копчения и топливных брикетов (сегодня такой продукт пользуется повышенным спросом, ведь брикеты горят в четыре раза дольше и жара дают больше, чем дрова). Для этого в качестве сырья лучше использовать фруктовые породы деревьев. Параллельно с этим начните производство опилок для животных, ведь подстилка необходима не только домашним питомцам, но и крупному скоту, для этого наладьте контакты с фермерами.

Для изготовления наполнителей кошачьего туалета вам потребуется использовать гранулятор. В качестве сырья, кроме опилок, понадобятся сорбционные компоненты: целлюлоза, мел, карбоме

i-perf.ru