Инверторный сварочный аппарат из старого телевизора

Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители пытаются сделать сварочный инвертор своими руками.

У нас уже была статья о том, как изготовить сварочный полуавтомат, однако на этот раз я предлагаю еще более простой вариант самодельного сварочного инвертора из доступных деталей своими руками.

Из двух основных вариантов конструкции аппарата – со сварочным трансформатором или на основе конвертора – был выбран второй.

Действительно, сварочный трансформатор – это значительный по сечению и тяжелый магнитопровод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе не дефицитны и относительно дешевы.

Как я делал сварочный аппарат своими руками

С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов.

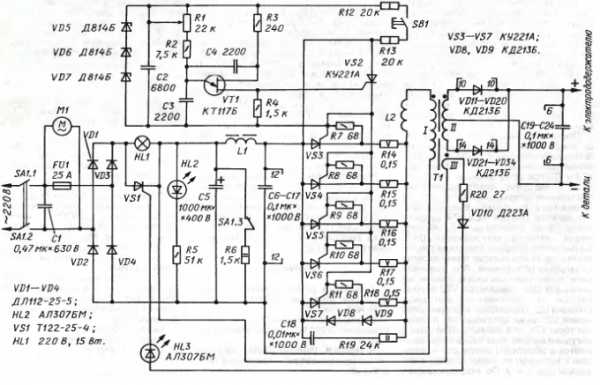

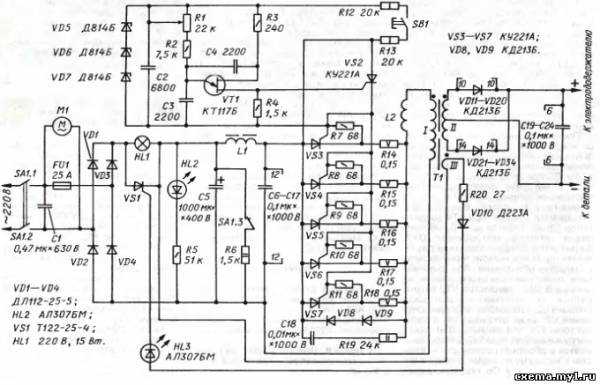

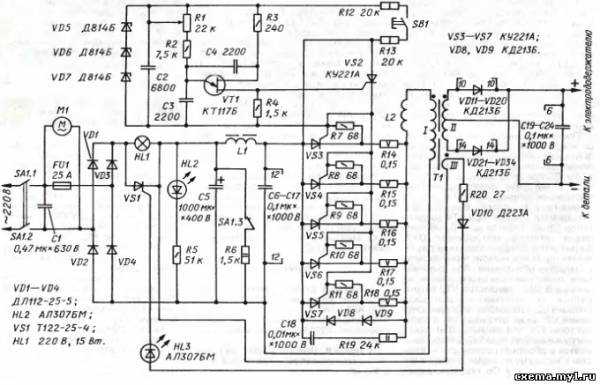

В результате довольно длительных экспериментов с различными видами конвертора на транзисторах и тринисторах была составлена схема, показанная на рис. 1.

Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а тринисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов.

Как легко видеть, схемное решение не отличается оригинальностью – это обычный однотактный конвертор, его достоинство – в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров.

И, наконец, он практически не требует налаживания.

Схема инверторного сварочного аппарата представлена ниже:

| Сварочный аппарат обладает следующими основными характеристиками: | |

|---|---|

| Пределы регулирования сварочного тока, А | 40…130 |

| Максимальное напряжение на электроде на холостом ходу, В | 90 |

| Максимальный потребляемый от сети ток, А | 20 |

| Напряжение в питающей сети переменного тока частотой 50 Гц, В | 220 |

| Максимальный диаметр сварочного электрода, мм | 3 |

Продолжительность нагрузки (ПН), %, при температуре воздуха 25°С и выходном токе 100A 130A | 60 |

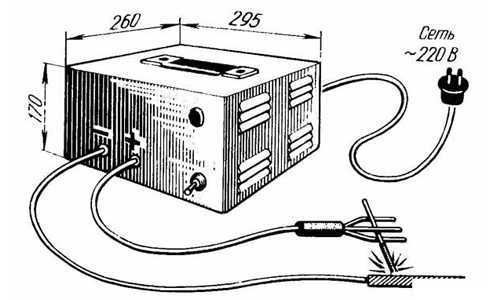

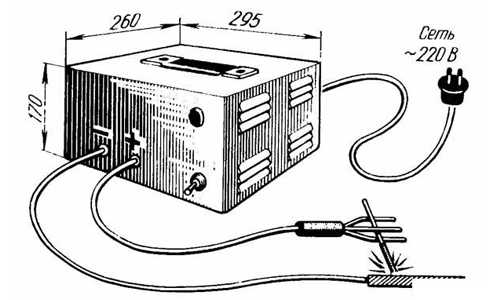

| Габариты аппарата, мм | 350х180х105 |

| Масса аппарата без подводящих кабелей и электрододержателя, кг | 5,5 |

Род сварочного тока – постоянный, регулирование – плавное. На мой взгляд, это наиболее простой сварочный инвертор, который можно собрать своими руками.

При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А. Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Маленькая хитрость: собранная своими руками схема сварочного инвертора позволяет соединять делати из тонкой жести. Для этого нужно поменять полярность сварочного тока.

Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса.

Сварку следует начинать только после того, как лампа HL1 погаснет. Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт.

При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопереходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1. Цепь дроссель L2 – первичная обмотка трансформатора Т1 – конденсаторы С6-С17 представляет собой колебательный контур.

Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1.

Далее процесс повторяется.

Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 – VD4 с тринисторным преобразователем.

Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19 – С24 – его сглаживают, облегчая тем самым зажигание сварочной дуги.

Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата.

Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 – любой, предназначенный для работы при переменном напряжении 220 В.

Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотводы размерами 60×15 мм толщиной 2 мм из алюминиевого сплава.

Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме.

Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5×25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3…0,5 мм. Индуктивность дросселя – 40±10 мкГн.

Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 – еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов – К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные.

Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время.

Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов.

Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1…0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор.

У Вас наверняка возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет.

Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4…6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке.

При монтаже диодов и тринисторов применение теплопроводящей пасты является обязательным.

Кроме этого, установлено, что один мощный тринистор менее надежен, чем несколько включенных параллельно, поскольку им легче обеспечить лучшие условия отведения тепла. Достаточно группу тринисторов установить на одну теплоотводящую пластину толщиной не менее 3 мм.

Поскольку токоуравнивающие резисторы R14-R18(C5-16 В) при сварке могут сильно разогреваться, их перед монтажом необходимо освободить от пластмассовой оболочки путем обжига или нагревания током, значение которого необходимо подобрать экспериментально.

Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, причем диод VD9 изолирован от теплоотвода слюдяной прокладкой. Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б.

Дроссель L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанную на оправке диаметром 12…14 мм.

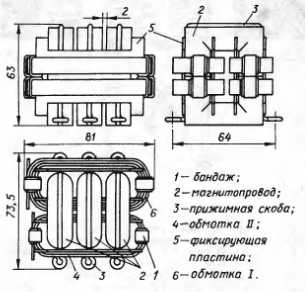

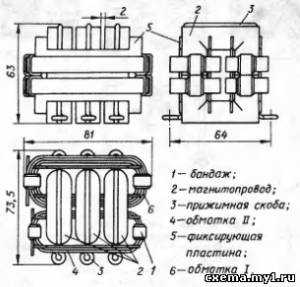

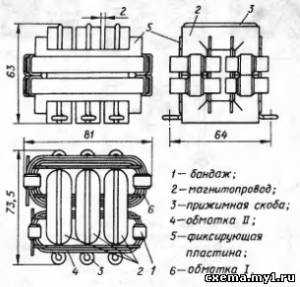

Дроссель во время сварки сильно разогревается, поэтому при намотке спирали следует обеспечить между витками зазор 1…1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора. Рис. 2 Магнитопровод трансформатора

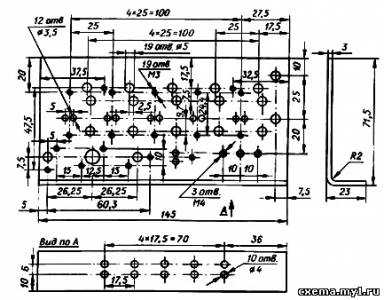

Т1 составлен из трех сложенных вместе магнитопроводов ПК30х16 из феррита 3000НМС-1 (на них выполняли строчные трансформаторы старых телевизоров).

Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотанные проводом ПСД1,68х10,4 в стеклотканевой изоляции и соединенные последовательно согласно. Первичная обмотка содержит 2×4 витка, вторичная – 2×2 витка.

Секции наматывают на специально изготовленную деревянную оправку. От разматывания витков секции предохраняют по два бандажа из луженой медной проволоки диаметром 0,8…1 мм. Ширина бандажа – 10…11 мм. Под каждый бандаж подкладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани.

После намотки бандажи пропаивают.

Один из бандажей каждой секции служит выводом ее начала. Для этого изоляцию под бандажом выполняют так, чтобы с внутренней стороны он непосредственно соприкасался с началом обмотки секции. После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

Следует иметь в виду, что в наиболее тяжелом тепловом режиме работает обмотка I. По этой причине при наматывании ее секций и при сборке следует между наружными частями витков предусмотреть воздушные зазоры, вкладывая между витками короткие, смазанные теплостойким клеем, вставки из стеклотекстолита.

Вообще, при изготовлении трансформаторов для инверторной сварки своими руками всегда оставляйте воздушные зазоры в обмотке. Чем их больше, тем эффективнее отведение тепла от трансформатора и ниже вероятность спалить аппарат.

Здесь уместно отметить также, что секции обмоток, изготовленные с упомянутыми вставками и прокладками проводом того же сечения 1,68×10,4 мм2 без изоляции, будут в тех же условиях охлаждаться лучше.

Далее обе секции первичной обмотки складывают вместе одну на другую так, чтобы направления их намотки (отсчитываемые от их концов) были противоположными, а концы находились с одной стороны (см. рис. 2).

Соприкасающиеся бандажи соединяют пайкой, причем к передним, служащим выводами секций, целесообразно припаять медную накладку в виде короткого отрезка провода, из которого выполнена секция.

В результате получается жесткая неразъемная первичная обмотка трансформатора.

Вторичную изготовляют аналогично. Разница только в числе витков в секциях и в том, что необходимо предусмотреть вывод от средней точки. Обмотки устанавливают на магнитопровод строго определенным образом – это необходимо для правильной работы выпрямителя VD11 – VD32.

Направление намотки верхней секции обмотки I (если смотреть на трансформатор сверху) должно быть против часовой стрелки, начиная от верхнего вывода, который необходимо подключить к дросселю L2.

Направление намотки верхней секции обмотки II, наоборот, – по часовой стрелке, начиная от верхнего вывода, его подключают к блоку диодов VD21-VD32.

Обмотка III представляет собой виток любого провода диаметром 0,35…0,5 мм в теплостойкой изоляции, выдерживающей напряжение не менее 500 В. Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения потоком воздуха всех элементов трансформатора очень важно выдержать необходимые зазоры между обмотками и магнитопроводом. При сборке инвертора сварочного своими руками большинство самодельщиков совершают одну и ту же ошибку: недооценивают важность охлаждения транса. Этого делать нельзя.

Эту задачу выполняют четыре фиксирующие пластины, закладываемые в обмотки при окончательной сборке узла. Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рисунке.

После окончательной регулировки пластины целесообразно закрепить термостойким клеем. Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода.

Перед монтажом трансформатора на основание между половинами каждого из трех комплектов магнитопровода необходимо вложить немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2…0,3 мм.

Для изготовления трансформатора можно использовать магнитопроводы и других типоразмеров сечением не менее 5,6 см2. Подойдут, например, Ш20х28 или два комплекта Ш 16×20 из феррита 2000НМ1.

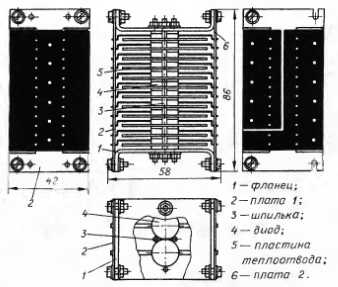

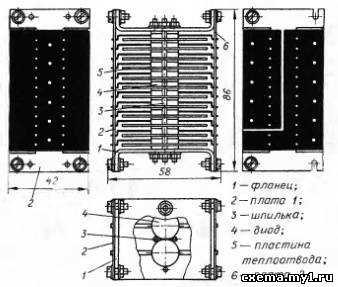

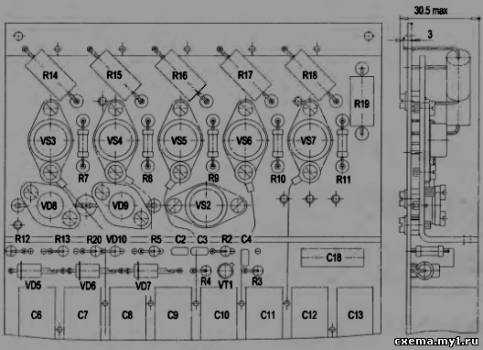

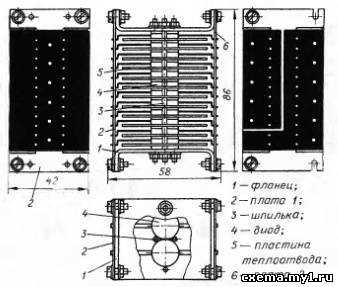

Обмотку I для броневого магнитопровода изготовляют в виде единой секции из восьми витков, обмотку II – аналогично описанному выше, из двух секций по два витка. Сварочный выпрямитель на диодах VD11-VD34 конструктивно представляет собой отдельный блок, выполненный в виде этажерки:

Она собрана так, что каждая пара диодов оказывается помещенной между двумя теплоотводящими пластинами размерами 44×42 мм и толщиной 1 мм, изготовленными из листового алюминиевого сплава.

Весь пакет стянут четырьмя стальными резьбовыми шпильками диаметром 3 мм между двух фланцев толщиной 2 мм (из такого же материала, что и пластины), к которым винтами прикреплены с двух сторон две платы, образующие выводы выпрямителя.

Все диоды в блоке ориентированы одинаково – выводами катода вправо по рисунку – и впаяны выводами в отверстия платы, которая служит общим плюсовым выводом выпрямителя и аппарата в целом. Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Учитывая большой общий ток, протекающий через выпрямитель, каждый из трех его выводов выполнен из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти диодов подключена пятью отрезками, из четырнадцати – шестью, вторая плата с общей точкой всех диодов – шестью.

Провод лучше использовать гибкий, сечением не менее 4 мм.

Таким же образом выполнены сильноточные групповые выводы от основной печатной платы аппарата.

Платы выпрямителя изготовлены из фольгированного стеклотекстолита толщиной 0,5 мм и облужены. Четыре узкие прорези в каждой плате способствуют уменьшению нагрузок на выводы диодов при температурных деформациях. Для этой же цели выводы диодов необходимо отформовать, как показано на рисунке выше.

В сварочном выпрямителе можно также использовать более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять – в одном плече, четыре – в другом).

Площадь пластин теплоотвода осталась прежней, толщину их оказалось возможным увеличить до 2 мм. Диоды были размещены не попарно, а по одному в каждом отсеке.

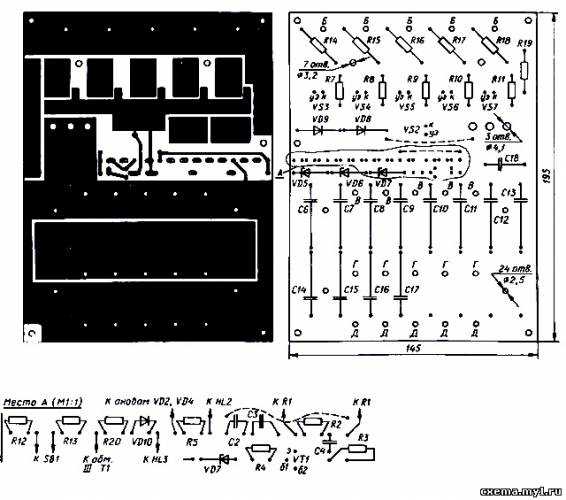

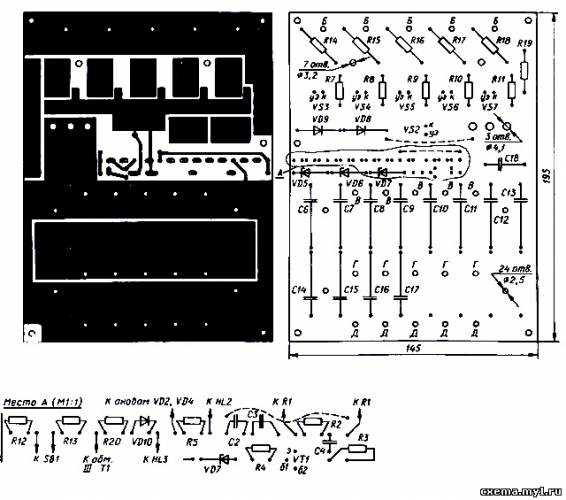

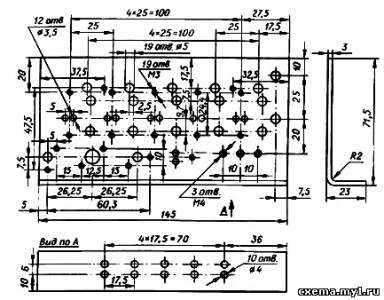

Все резисторы (кроме R1 и R6), конденсаторы С2-С4, С6-С18, транзистор VT1, тринисторы VS2 – VS7, стабилитроны VD5-VD7, диоды VD8-VD10 смонтированы на основной печатной плате, причем тринисторы и диоды VD8, VD9 установлены на теплоотводе, привинченном к плате, изготовленной из фольгированного текстолита толщиной 1.5 мм:Рис. 5. Чертеж платы

Масштаб чертежа платы – 1:2, однако плату несложно разметить, даже не пользуясь средствами фотоувеличения, поскольку центры почти всех отверстий и границы почти всех фольговых площадок расположены по сетке с шагом 2,5 мм.

Большой точности разметки и сверления отверстий плата не требует, однако следует помнить что отверстия в ней должны совпадать с соответствующими отверстиями в теплоотводящей пластине.

Перемычку в цепи диодов VD8, VD9 изготовляют из медного провода диаметром 0,8…1 мм. Припаивать ее лучше со стороны печати. Вторую перемычку из провода ПЭВ-2 0,3 можно расположить и на стороне деталей.

Групповой вывод платы, обозначенный на рис. 5 буквами Б, соединяют с дросселем L2. В отверстия группы В впаивают проводники от анодов тринисторов. Выводы Г соединяют с нижним по схеме выводом трансформатора Т1, а Д – с дросселем L1.

Отрезки провода в каждой группе должны быть одинаковой длины и одинакового сечения (не менее 2,5 мм2). Рис. 6 Теплоотвод

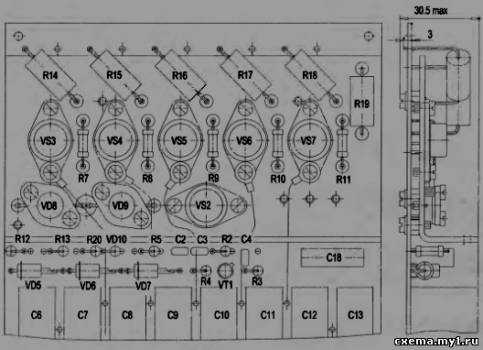

Теплоотвод представляет собой пластину толщиной 3 мм с отогнутым краем (см. рис. 6).

Лучший материал для теплоотвода – медь (или латунь). В крайнем случае, при отсутствии меди, можно использовать пластину из алюминиевого сплава.

Поверхность со стороны установки деталей должна быть ровной, без зазубрин и вмятин. В пластине просверлены отверстия с резьбой для сборки ее с печатной платой и крепления элементов. Через отверстия без резьбы пропущены выводы деталей и соединительные провода. Через отверстия в отогнутом крае пропущены анодные выводы тринисторов. Три отверстия М4 в теплоотводе предназначены для его электрического соединения с печатной платой. Для этого использованы три латунных винта с латунными гайками.

После окончательной регулировки аппарата соединения пропаивают. Рис. 7 Чертеж теплоотвода в сборе с платой

Теплоотвод привинчивают к печатной плате со стороны деталей с зазором 3,2 мм (это высота стандартной гайки М4). После этого монтируют резисторы R7-R11, R14-R19, тринисторы VS2-VS7 и диоды VD8, VD9.

Указанную на схеме емкость батареи конденсаторов С19-С24 следует считать минимально необходимой. При большей емкости зажигание дуги облегчается.

Резисторы крепят на длинных выводах с целью их наилучшего охлаждения. Рис. 8. Размещение узлов

Однопереходный транзистор VT1 обычно проблем не вызывает, однако некоторые экземпляры при наличии генерации не обеспечивают, необходимую для устойчивого открывания тринистора VS2, амплитуду импульсов.

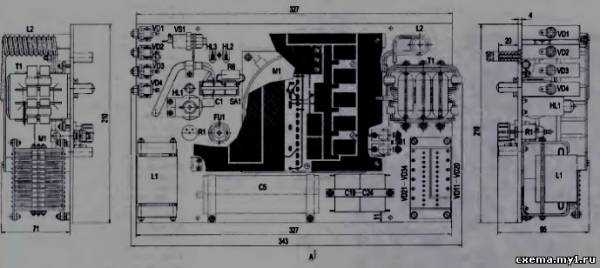

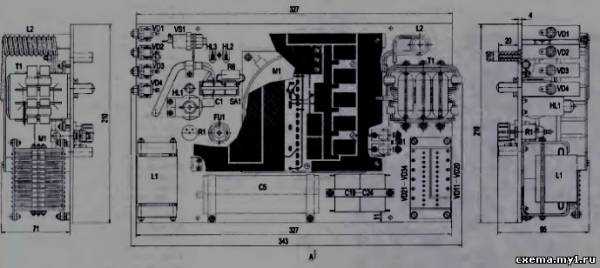

Все узлы и детали сварочного аппарата установлены на пластину-основание из гетинакса толщиной 4 мм (подойдет также текстолит толщиной 4…5 мм) на одной его стороне. В центре основания прорезано круглое окно для крепления вентилятора; он установлен с той же его стороны.

Диоды VD1-VD4, тринистор VS1 и лампа HL1 смонтированы на уголковых кронштейнах. При установке трансформатора Т1 между соседними магнитопроводами следует обеспечить воздушный зазор 2 мм Каждый из зажимов для подключения сварочных кабелей представляет собой медный болт М10 с медными гайками и шайбами.

Головкой болта изнутри прижат к основанию медный угольник, дополнительно зафиксированный от проворачивания винтом М4 с гайкой. Толщина полки угольника – 3 мм. Ко второй полке болтом или пайкой подключен внутренний соединительный провод.

Сборку печатная плата-теплоотвод устанавливают деталями к основанию на шести стальных стойках, согнутых из полосы шириной 12 и толщиной 2 мм.

На лицевую сторону основания выведены ручка тумблера SA1, крышка держателя предохранителя, светодиоды HL2, HL3, ручка переменного резистора R1, зажимы для сварочных кабелей и кабеля к кнопке SB1.

Кроме этого, к лицевой стороне прикреплены четыре стойки-втулки диаметром 12 мм с внутренней резьбой М5, выточенные из текстолита. К стойкам прикреплена фальшпанель с отверстиями для органов управления аппаратом и защитной решеткой вентилятора.

Фальшпанель можно изготовить из листового металла или диэлектрика толщиной 1… 1,5 мм. Я вырезал ее из стеклотекстолита. Снаружи к фальшпанели привинчены шесть стоек диаметром 10мм, на которые наматывают сетевой и сварочные кабели по окончании сварки.

На свободных участках фальшпанели просверлены отверстия диаметром 10 мм для облегчения циркуляции охлаждающего воздуха. Рис. 9. Внешний вид инверторного сварочного аппарата с уложенными кабелями.

Собранное основание помещено в кожух с крышкой, изготовленный из листового текстолита (можно использовать гетинакс, стеклотекстолит, винипласт) толщиной 3…4 мм. Отверстия для выхода охлаждающего воздуха расположены на боковых стенках.

Форма отверстий значения не имеет, но для безопасности лучше, если они будут узкими и длинными.

Общая площадь выходных отверстий не должна быть менее площади входного. Кожух снабжен ручкой и плечевым ремнем для переноски.

Электрододержатель конструктивно может быть любым, лишь бы он обеспечивал удобство работы и легкую замену электрода.

На ручке электрододержателя нужно смонтировать кнопку (SB1 по схеме) в таком месте, чтобы сварщик мог легко удерживать ее нажатой даже рукой в рукавице. Поскольку кнопка находится под напряжением сети, необходимо обеспечить надежную изоляцию как самой кнопки, так и подключенного к ней кабеля.

P.S. Описание процесса сборки заняло много места, но на самом деле все гораздо проще, чем кажется. Любой, кто хоть раз держал в руках паяльник и мультиметр, без проблем сможет собрать этот сварочный инвертор своими руками.

electro-shema.ru

Как сконструировать сварочный аппарат из деталей старых телевизоров — Моя ковка

Довольно часто в бытовых условиях мы сталкиваемся с необходимостью сварки каких-либо элементов из черного металла.

Как известно, фабричные сварочные инверторы стоят недешево, потому многие доморощенные мастера на все руки принимаются самостоятельно конструировать сварочный аппарат из деталей старых телевизоров.

Для создания простого сварочного инвертора, потребуются только электронные компоненты от старых телевизоров.

Рассмотрим этапы создания своими руками наиболее простого и доступного сварочного инвертора, в котором применяются самые распространенные узлы и элементы. Выбирая между конструкцией на инверторной основе или со сварочным трансформатором, остановимся на первом варианте, так как для сварочного трансформатора характерны немалая величина, большое количество провода из меди и наличие тяжелого магнитопровода, что многие попросту не могут себе позволить. Напротив, электронные детали старого телевизора для инвертора достать не так затруднительно, они обойдутся гораздо дешевле.

Общие характеристики сварочного аппарата из старых телевизоров

На рис. 1 представлена схема работы простого однокатного инвертора, преимуществом которого является отсутствие труднодоступных деталей и элементарность конструкции; для изготовления аппарата взято множество радиоэлементов от старых телевизоров. К тому же такое устройство практически не нуждается в настройке.

Этот сварочный аппарат из деталей телевизора имеет такие характеристики:

Рисунок 1. Схема простого однокатного инвертора.

- Максимум потребляемого тока от сети — 20 А.

- Предел регулировки сварочного тока — 40-130 А.

- Максимум напряжения на холостом ходу на электроде — 90 В.

- Напряжение в сети переменного тока 50 Гц частотой — 220 В.

- Наибольший возможный диаметр рабочего электрода — 3 мм.

- Длительность нагрузки при окружающей температуре 25 градусов и выходном токе 100 А — 60%; при 130 А — 40%.

- Размеры сварочного аппарата составляют 35×18×10,5 см.

- Вес конструкции (без учета электродержателя и кабелей) — 5500 г.

- Сварочный ток постоянный, регулировка плавная.

Напряжение запускается кнопкой, которая располагается на электродержателе, что, в свою очередь, позволяет применять увеличенное напряжение зажигания дуги и повышать электробезопасность, а также напряжение на электроде выключается автоматом, если отпустить электродержатель. Увеличенное напряжение дает возможность облегчить зажигание дуги и обеспечить постоянство горения.

При помощи этого аппарата можно соединять детали из тонких листов металла, потому как происходит применение сварочного постоянного тока одновременно с противоположной полярностью напряжения сварки.

Вернуться к оглавлению

Составные части сварочного инвертора

Рисунок 2. Схема монтажа обмоток на магнитопроводе.

Напряжение в электросети выпрямляется посредством использования диодного моста VD1-VD-4. Прямой ток, минуя лампу HL1, приступает к зарядке C5 конденсатора. Лампа необходима для ограничения зарядного тока. Приступать непосредственно к сварке можно только тогда, когда перестанет гореть лампа HL1. В то же время зарядка доходит до конденсаторов батареи C6-C17 по дросселю L1. Если горит светодиод HL2, то сварочный аппарат из деталей телевизора подключен к сети. В это время тринистор VS1 все еще закрыт.

Если нажимается кнопка SB1, происходит запуск импульсивного генератора, в основе которого лежит транзистор с одним переходом VT1. Генераторные импульсы вызывают открытие транзистора VS2, который стимулирует открытие параллельно подключенных тринисторов VS3-VS7. Посредством первичной обмотки трансформатора Т1 и дросселя L2 происходит разрядка конденсаторов C6-C17.

Цепочка из конденсаторной группы С6-С17, первичной обмотки трансформатора и Т1 и дросселя L2 в сумме образует колебательный контур. В тот момент, когда в этом контуре ток меняет свое направление, он протекает по диодам VD8, VD9, а до последующего генераторного импульса на транзисторе VT1 происходит закрытие тринисторов VS3-VS7, после чего цикл повторяется.

Тринистор VS1 открывается благодаря импульсам, которые возникают на обмотке 3-го трансформатора T1. Тринистор VS1 непосредственно соединяет выпрямитель сети на диодах VD1-VD4 с преобразователем тринисторов. В качестве индикатора генерации напряжения импульсов выступает светодиод HL3. Диоды VD11-VD34 необходимы для выпрямления сварочного напряжения, в то время как С19-С24 предназначаются для его сглаживания, делая зажигание сварочной дуги более легким и плавным.

Рисунок 3. Конструкция сварочного выпрямителя.

В качестве выключателя SA1 можно использовать переключатель пакетного или другого типа, который сможет выдержать ток минимум 16 А. Конденсатор С5 в процессе выключения замыкается секцией SA1.3 на резисторе R6, который мгновенно разряжается, что, в свою очередь, дает возможность безопасно осматривать и ремонтировать аппарат для сварки. Узлы конструкции охлаждаются благодаря работе вентилятора ВН-2. Использовать вентиляторы с меньшей мощностью не стоит, иначе потребуется монтировать несколько таких. В качестве конденсатора С1 используется произвольный, предназначающийся для функционирования в условиях переменного напряжения 220 В.

Диоды VD1-VD4 должны предназначаться для минимального тока 16 А и противоположного напряжения минимум 400 В. Они монтируются на алюминиевые уголковые теплоотводные пластинки габаритами 6×1,5 см и толщиной 0,2 см. Одиночный конденсатор С5 возможно заменить батареей, состоящей из нескольких подключенных параллельно, рассчитанных на минимальное напряжение в 400 В.

Дроссель L1 выполняется на магнитопроводе ПЛ из стали размером 12,5×25-45. Сгодится и другой магнитопровод с аналогичным или большим сечением, в окне которого сможет поместиться обмотка, которая включает 175 витков провода ПЭВ-2 сечением 1,32. Категорически запрещено применять провод с меньшим диаметром! У магнитопровода должна соблюдаться следующая характеристика: немагнитное отверстие должно составлять 0,3-0,5 мм. Индуктивность дросселя должна находиться в пределе 40+10 мкГн.

Рисунок 4. Чертеж фиксирующих пластин.

У конденсаторов С6-С24 должен быть небольшой тангенс угла диэлектрической потери, а у С6-С17 вдобавок и сварочное напряжение 1000 В. Лучше всего прибегнуть к использованию конденсатора К78-2, которые служили деталью старых телевизоров. Возможно применение других, более популярных конденсаторов сходной группы с иной емкостью, достигающих в сумме той емкости, которая обозначена в схеме. Не стоит применять бумажные и прочие конденсаторы, которые предназначены для работы в цепях с низкими частотами, поскольку они в большинстве своем ведут к быстрой поломке самодельного сварочного аппарата.

Вернуться к оглавлению

Подборка тринисторов

В идеале используйте тринисторы КУ221 (VS2-VS7), на которых значится буквенный индекс А (можно также Б или Г). Практикой доказано, что в процессе работы сварочного аппарата тринисторовые катодные выводы сильно нагреваются, вследствие чего может деформироваться пайка на плате или тринисторы вовсе перестанут функционировать. Можно увеличить надежность путем надевания на катодные выводы трубочек-пистонов, выполненных из медной луженой фольги 0,1-0,12 мм толщиной, или же использовать бандажи в форме спирали из луженой медной проволоки 0,2 мм толщиной, после чего сделать пайку по всей поверхности. Трубка-пистон или бандаж должны закрывать вывод катода по всей поверхности вплоть до основания. Во избежание перегрева тринистора пайку нужно осуществлять быстро.

Рисунок 5. Схема печатной платы из фольгированного стеклотекстолита.

Некоторые могут задаться вопросом: почему не заменить несколько тринисторов с малой мощностью на один достаточной мощности? Такую замену теоретически совершить можно, если вы используете прибор, который превосходит (или, по крайней мере, равен) по показателям частоты тринисторам КУ221А. Но в числе легкодоступных (ТЧ или ТЛ) таковых не бывает. Кроме того, есть сведения, что один тринистор с большой мощностью является не таким надежным, как несколько подключенных параллельным способом, потому что они лучше отводят тепло. Достаточно монтировать несколько тринисторов на одной теплоотводящей пластинке с минимальной толщиной 3 мм.

Резисторы R14-R18 (С5-16 В), уравнивающие ток, имеют свойство сильно нагреваться в процессе сварки, поэтому перед их установкой нужно убрать с них чехол, сделанный из пластмассы, посредством обжига или нагрева. Диоды VD8 и VD9 монтируются на теплоотводе рядом с тринисторами, при этом между диодом VD9 и теплоотводом устанавливается прокладка, выполненная из слюды. Обязательно нужно использовать теплопроводящий гель.

Дроссель L2 имеет вид спирали без каркаса, состоящей из 11 витков провода, толщина которого минимум 4 мм2. В процессе сварки дроссель имеет свойство сильно нагреваться, потому, наматывая спираль, требуется оставить промежуток между витками в пределах 1-1,5 мм. Дроссель требуется расположить таким образом, чтобы он попадал в поток воздуха, создаваемый вентилятором.

Вернуться к оглавлению

Монтаж обмоток на магнитопроводе

Трансформаторный магнитопровод Т1 формируется из собранных вместе трех магнитопроводов ПК 3×1,6, выполненных из феррита 3000НМС-1 (на них выполнялись строчные трансформаторы для старых телевизоров). Первый и второй слой обмотки делятся на 2 группы (рис. 2). Первый слой обмотки содержит в себе 2×4 витков, второй — из 2×2 витков.

Чертеж теплоотвода в сборе с платой.

Группы наматываются на заранее подготовленную оправку из дерева. От случайного раскручивания витков предохраняет пара бандажей, выполненных из медной луженой проволоки толщиной 0,8-1 мм. По ширине бандаж должен быть 1-1,1 см. Под каждым бандажом должна быть электрокартонная подкладка. Бандажи после установки пропаиваются. Необходимо учитывать, что в самом агрессивном тепловом режиме будет работать обмотка I. Потому в процессе ее накручивания и сборки между витками необходимо оставлять воздушные промежутки, устанавливая между витками небольшие стеклотекстолитные вставки, на которые предварительно нанесен теплостойкий клеевой раствор. Запомните, чем больше воздушных промежутков будет в обмотке, тем лучше будет проходить отведение тепла из трансформатора.

Монтаж обмоток на магнитопроводе проходит в четкой последовательности, чтобы обеспечить корректное функционирование выпрямителя VD11-VD32. Если на трансформатор смотреть сверху, то намотка обмотки I должна идти против часовой стрелки. Верхний вывод подключается к дросселю L2.

К основанию сварочного аппарата трансформатор крепится с помощью трех скобок, сделанных из медной или латунной проволоки 3 мм толщиной. Аналогичными скобками необходимо зафиксировать все детали магнитопровода. Перед тем как монтировать трансформатор, необходимо установить электрокартонные прокладки 0,2-0,3 мм толщиной в каждый из трех групп магнитопровода.

Вернуться к оглавлению

Конструкция сварочного выпрямителя

Сварочный выпрямитель выполнен как обособленный блок, имеющий форму этажерки (рис. 3). Он сконструирован таким образом, что каждая из диодных пар VD11-VD34 помещается между парой теплоотводящих пластин 4,4×4,2 см и толщиной 0,1 см, сделанных из алюминия. Конструкция блока стягивается двумя парами резьбовых шпилек из стали 0,3 см в сечении между парой фланцев 0,2 см толщиной, к которым крепятся с помощью винтов 2 платы, которые образуют выводы выпрямителя.

В этой конструкции все диоды имеют одинаковую ориентацию (см. рис. 4) и впаиваются выводами в зазоры платы, которая играет роль общего плюсового вывода выпрямителя и агрегата в общем. Анодные диодные выводы впаиваются в зазоры второй платы, на которой формируется два комплекта выводов, присоединяющихся к трансформаторной обмотке II, как показано на схеме.

Конденсаторы С2-С4, С6-С18, все резисторы (за исключением R1-R6), тринисторы VS2-VS7, транзистор VT1, диоды VD8-VD10, стабилитроны VD5-VD7 устанавливаются на печатной плате, при этом диоды VD8, VD9 и тринисторы монтируются на теплоотводе, который привинчивается к плате. Материалом для платы служит фольгированный стеклотекстолит 1,5 мм толщиной. Схема платы представлена на рис. 5. Масштаб рисунка составляет 1:2, но разметить плату не составляет труда даже без фотоувеличительных средств.

Не требуется абсолютной точности разметки и проделывания отверстий на плате, но учитывайте, что отверстия платы должны совпасть с отверстиями в теплоотводящей пластинке.

moyakovka.ru

Сварочный из старых телевизоров

Изготовление сварочного аппарата из деталей старых телевизоров

Оглавление: [скрыть]

- Выбор подходящей разновидности аппарата

- Подбор деталей от старых телевизоров

- Изготовление недостающих деталей и сборка

Существует вполне реальная возможность собрать самодельный сварочный аппарат из деталей старых телевизоров. Во времена СССР многие мальчишки увлекались радиоделом, не подозревая, что в наши дни полученные тогда знания могут очень пригодиться. Сварочный аппарат в подсобном хозяйстве периодически необходим практически каждому.

Схема самодельного сварочного аппарата.

Однако даже самая дешевая модель заводского изготовления в торговой сети стоит серьезной суммы денег. Между тем старых телевизоров, которые уже давно никто не смотрит, но жалеет выбросить, на руках еще осталось великое множество.

Выбор подходящей разновидности аппарата

Прежде всего необходимо определиться с аппаратом, который предстоит собрать. Поскольку конструкция, имеющая сварочный трансформатор, имеет большой вес, солидные размеры и требует много медного провода, лучше всего сделать сварочный инвертор на постоянном токе. Для него как раз подойдут электронные детали от старого телевизора. Такой аппарат прост в эксплуатации, доступен для переноски одним человеком, потребляет сравнительно немного электроэнергии и может работать от обычной бытовой розетки. Его главное преимущество в том, что он может сваривать тонкий листовой металл. Потребность в таких работах возникает особенно часто у автолюбителей, занятых ремонтом личного транспорта непосредственно в гараже.

Электрическая схема простого однокатного инвертора.

Выбор схемы будущего аппарата во многом зависит как от величины тока, который планируется получить, так и от доступности конкретных деталей для ее реализации. Как правило, подобный сварочный аппарат рассчитан на работу током величиной от 40 до 120 Ампер. Для электронной схемы же вполне подойдут детали, снятые с нескольких старых телевизоров советской сборки, как цветных, так и черно-белых. Подобная схема достаточно проста для исполнения в домашних условиях и в то же время не потребует после монтажа дополнительной настройки с применением специального дорогого оборудования.

Вернуться к оглавлению

Прежде всего нужно подыскать детали для изготовления инвертора. Для этого вполне подойдут ферритовые магнитопроводы от строчных трансформаторов со старых телевизоров. Три из них складываются вместе, и на них наматывается обмотка, при этом первичную и вторичную стоит разделить на две части. Их можно намотать проводом в изоляции из стеклоткани, желательно медным. Если брать алюминиевый провод, то его сечение должно быть несколько больше. Поскольку именно на первичную обмотку будет приходиться основная термическая нагрузка, между витками необходимо оставлять промежутки. Чем они больше, тем меньше будет перегрев всего инвертора и лучше будет работать весь аппарат.

Из конденсаторов лучше всего выбрать К78-2, в телевизорах они встречались очень часто. Их рабочее напряжение не менее 1000 В, а диэлектрические потери весьма невелики. Конденсаторы для низкочастотных цепей, особенно бумажные, использовать не стоит, они быстро откажут.

Схема монтажа обмоток на магнитопроводе.

Тринисторы лучше всего использовать с литерой А в маркировке. Можно поставить также Б или Г, но они будут работать хуже. При этом желательно установить несколько сравнительно маломощных тринисторов параллельно, а не один мощный, поскольку в процессе работы аппарата они сильно будут перегреваться и их легче охлаждать. Их припаивают на металлическую пластину, не менее 3 мм толщиной, чтобы облегчить отвод лишнего тепла.

Резисторы для уравнивания тока в телевизорах обычно стоят в пластиковой оболочке. Поскольку при сварочных работах на них также будет оказываться серьезная термическая нагрузка, пластик необходимо перед установкой в аппарат удалить, иначе он быстро начнет плавиться и гореть, издавая вонь и угрожая целостности всей конструкции. Диоды для сборки диодного моста можно набрать с легкостью из нескольких телевизоров. Их нужно устанавливать на той теплоотводящей пластине, что и тринисторы, при этом один из них придется изолировать от стальной пластины прокладкой, желательно из слюды. При креплении диодов, как и тринисторов, необходимо будет использовать специальную пасту для отвода тепла. В результате диодный сварочный выпрямитель будет напоминать некую этажерку, представляющую собой отдельную конструкцию. Между каждой парой диодов должна быть алюминиевая пластина, отводящая тепло.

Вернуться к оглавлению

Помимо деталей от старых телевизоров, некоторые составные части, используемые самодельным аппаратом, придется сделать самостоятельно. Дроссель можно изготовить без использования каркаса из медного провода толщиной не менее 4 мм, свитого в 11 витков.

Конструкция сварочного выпрямителя.

Между витками должны оставаться промежутки размером не менее 1 мм, поскольку, когда аппарат будет включен и начнет работать, дроссель начнет перегреваться. Для борьбы с перегревом обязательно необходимо какое-либо охлаждающее устройство. На самодельный аппарат в этом качестве вполне можно установить обычный бытовой вентилятор, который обеспечит воздушное охлаждение. Дроссель обязательно должен попадать в струю идущего от него воздуха, иначе без принудительного охлаждения он долго работать не сможет.

Зажимы для сварочных кабелей лучше всего сделать из бронзового болта М10, с такими же гайками и шайбами. Головка болта прижимает к основанию латунный уголок со стороной 3 мм, к одной из сторон которого припаян соединительный провод, идущий внутрь. Сварочные кабели на аппарат можно поставить КГ16, поскольку они достаточно мягкие и гибкие. Держатель электродов можно снабдить кнопкой включения. Это очень удобно, поскольку, если его отпустить, напряжение электричества, питающего аппарат, автоматически отключается.

Все детали и составные части получившейся конструкции монтируются на единой текстолитовой плите, толщина которой должна быть около 5 мм. В центре ее нужно вырезать круглое отверстие для установки вентилятора. К плите крепятся 4 стойки сечением 12 мм, на которые ставится внутренняя панель.

На ней необходимо просверлить дырки для переключателей, управляющих аппаратом, и установить решетку, защищающую вентилятор. Внутреннюю панель можно вырезать как из металла, так и из текстолита или иного материала. На нее также снаружи устанавливают 6 стоек, на которые компактно наматывают сварочный кабель и «массу».

Собранный аппарат помещают в прямоугольный корпус, который можно собрать из винипласта, текстолита или иного подобного материала. В боковых стенках нужно будет просверлить отверстия для охлаждающей вентиляции. Чтобы их площадь была достаточной, их можно сделать в виде автомобильных радиаторных решеток. Остается поставить на корпус ручку для переноски и крепления для наплечного ремня — и самодельный сварочный аппарат готов к использованию.

http://moiinstrumenty.ru/www.youtube.com/watch?v=DdKhWxEGy_U

Так что сделать его, активно используя детали от старых телевизоров, не только возможно, но и очень выгодно.

moiinstrumenty.ru

Как сделать сварочный аппарат из деталей старых телевизоров

Не так давно у всех дома стояли старые ламповые телевизоры, у некоторых такие до сих пор стоят. У кого-то рабочие, а у кого в виде тумбочки. Так вот, если вы не знаете что с ним делать, тогда вы можете сделать сварочный аппарат из деталей старых телевизоров.

Если вы радиолюбитель, тогда сделать такой сварочный аппарат для вас не будет проблемно. К тому же, подобный аппарат, очень нужная, и полезная в хозяйстве вещь. Купить сварочный аппарат не по карману многим, да и сделать его могут тоже не все.

Если вы радиолюбитель, тогда сделать такой сварочный аппарат для вас не будет проблемно. К тому же, подобный аппарат, очень нужная, и полезная в хозяйстве вещь. Купить сварочный аппарат не по карману многим, да и сделать его могут тоже не все.

Не думайте, что при помощи деталей одного телевизора, вы соберете мощнейший сварочный аппарат, не потратив при этом ни копейки. Это только в сказках такое бывает. Ваш сварочный аппарат будет либо на основе конвертора, либо же в его основу ляжет сварочный трансформатор. Что будет у вас в основе, это уже ваше дело. Тут каждый делает свой выбор и полагается только на себя. Но обычно, выбирается сварочный трансформатор. Он значительнее по сечению и довольно тяжелый магнитопровод. В нем много медного провода для обмоток (а это, между прочим, не всем доступно). Ну а электронные компоненты для конвертора дешевые, если их правильно выбирать. Тогда ваш кошелек точно не пострадает.

Для вашего сварочного аппарата так же требуются тринисторные конверторы. В ходе различных экспериментов, они оказались самыми крепкими и выносливыми. Зато транзисторные конверторы очень ненадежны и капризны. Так что на них не стоит тратиться и поверить опыту других. Но ес

www.samsvar.ru

Сварочный аппарат, собранный из деталей старых телевизоров

Р/л технология

Главная Радиолюбителю Р/л технология

Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители берутся за самостоятельное их изготовление. Об одном из таких устройств рассказывает эта статья.

С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов. Из двух основных вариантов конструкции аппарата – со сварочным трансформатором или на основе конвертора – был выбран второй. Действительно, сварочный трансформатор – это значительный по сечению и тяжелый магнитопро-вод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе недефицитны и относительно дешевы.

Рис. 1

В результате довольно длительных экспериментов с различными вид

ами конвертора на транзисторах и трини-сторах была составлена схема, показанная на рис. 1. Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а три-нисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов.

Как легко видеть, схемное решение не отличается оригинальностью – это обычный однотактный конвертор, его достоинство – в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров. И, наконец, он практически не требует налаживания.

Сварочный аппарат обладает следующими основными характеристиками:

Пределы регулирования сварочного тока, А……..40… 130

Максимальное напряжение на электроде на холостом ходу, В……………………90

Максимальный потребляемый от сети ток, А…………..20

Напряжение в питающей сети переменного тока частотой 50 Гц, В ………….220

Максимальный диаметр сварочного электрода, мм ……….3

Продолжительность нагрузки (ПН), %, при температуре воздуха 25 °С и выходном токе

100 А ………………….60

130 А ………………….40

Габариты аппарата, мм . .350х 180х 105

Масса аппарата без подводящих кабелей и электро-додержателя, кг……………5,5

Род сварочного тока – постоянный, регулирование – плавное. При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А.

Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Использование постоянного сварочного тока при обратной полярности сварочного напряжения позволяет соединять тонколистовые детали.

Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса. Сварку следует начинать только после того, как лампа HL1 погаснет.

Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт.

При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопе-реходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1.

Цепь дроссель L2 – первичная обмотка трансформатора Т1 – конденсаторы С6-С17 представляет собой колебательный контур. Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1. Далее процесс повторяется.

Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 -VD4 с тринистор-ным преобразователем. Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19- С24 – его сглаживают, облегчая тем самым зажигание сварочной дуги.

Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата. Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 – любой, предназначенный для работы при переменном напряжении 220 В.

Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотво-ды размерами 60×15 мм толщиной 2 мм из алюминиевого сплава. Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме.

Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5×25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!). Магнитопровод должен иметь немагнитный зазор 0,3…0,5 мм. Индуктивность дросселя – 40±10 мкГн.

Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 – еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов – К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные. Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время.

Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов. Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1…0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор.

У Вас возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет. Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4…6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке.

Кроме этого, установлено, что один мощный тринистор менее надежен, чем несколько включенных параллельно, поскольку им легче обеспечить лучшие условия отведения тепла. Достаточно группу тринисторов установить на одну теплоотводящую пластину толщиной не менее 3 мм.

Поскольку токоуравнивающие резисторы R14-R18(C5-16 В) при сварке могут сильно разогреваться, их перед монтажом необходимо освободить от пластмассовой оболочки путем обжига или нагревания током, значение которого необходимо подобрать экспериментально.

Диоды VD8 и VD9 установлены на общем теплоотводе с тринисторами, причем диод VD9 изолирован от теплоотвода слюдяной прокладкой.

Вместо КД213А подойдут КД213Б и КД213В, а также КД2999Б, КД2997А, КД2997Б. При монтаже диодов и тринисторов применение теплопрово-дящей пасты обязательно.

Дроссель L2 представляет собой бескаркасную спираль из 11 витков провода сечением не менее 4 мм2 в термостойкой изоляции, намотанную на оправке диаметром 12…14 мм. Дроссель во время сварки сильно разогревается, поэтому при намотке спирали следует обеспечить между витками зазор 1…1.5 мм, а располагать дроссель необходимо так, чтобы он находился в потоке воздуха от вентилятора.

Рис. 2

Магнитопровод трансформатора Т1 составлен из трех сложенных вместе магнитопро-водов ПК30х16 из феррита 3000НМС-1 (на них выполняли строчные трансформаторы старых телевизоров). Первичная и вторичная обмотки разделены на две секции каждая (см. рис. 2), намотанные проводом ПСД1,68х10,4 в стеклотканевой изоляции и соединенные последовательно согласно. Первичная обмотка содержит 2×4 витка, вторичная – 2×2 витка.

Секции наматывают на специально изготовленную деревянную оправку. От разматывания витков секции предохраняют по два бандажа из луженой медной проволоки диаметром 0,8…1 мм. Ширина бандажа – 10…11 мм. Под каждый бандаж под-кладывают полосу из электрокартона или наматывают несколько витков ленты из стеклоткани. После намотки бандажи пропаивают.

Один из бандажей каждой секции служит выводом ее начала. Для этого изоляцию под бандажом выполняют так, чтобы с внутренней стороны он непосредственно соприкасался с началом обмотки секции. После намотки бандаж припаивают к началу секции, для чего с этого участка витка заранее удаляют изоляцию и облуживают его.

Следует иметь в виду, что в наиболее тяжелом тепловом режиме работает обмотка I. По этой причине при наматывании ее секций и при сборке следует между наружными частями витков предусмотреть воздушные зазоры, вкладывая между витками короткие, смазанные теплостойким клеем, вставки из стеклотекстолита. Вообще, чем больше воздушных зазоров в обмотках, тем эффективнее будет отведение тепла от трансформатора.

Здесь уместно отметить также, что секции обмоток, изготовленные с упомянутыми вставками и прокладками проводом того же сечения 1,68×10,4 мм2 без изоляции, будут в тех же условиях охлаждаться лучше.

Далее обе секции первичной обмотки складывают вместе одну на другую так, чтобы направления их намотки (отсчитываемые от их концов) были противоположными, а концы находились с одной стороны (см. рис. 2). Соприкасающиеся бандажи соединяют пайкой, причем к передним, служащим выводами секций, целесообразно припаять медную накладку в виде короткого отрезка провода, из которого выполнена секция.

В результате получается жесткая неразъемная первичная обмотка трансформатора. Вторичную изготовляют аналогично. Разница только в числе витков в секциях и в том, что необходимо предусмотреть вывод от средней точки.

Обмотки устанавливают на магнитопровод строго определенным образом – это необходимо для правильной работы выпрямителя VD11 – VD32. Направление намотки верхней секции обмотки I (если смотреть на трансформатор сверху) должно быть против часовой стрелки, начиная от верхнего вывода, который необходимо подключить к дросселю L2. Направление намотки верхней секции обмотки II, наоборот, – по часовой стрелке, начиная от верхнего вывода, его подключают к блоку диодов VD21-VD32.

Обмотка III представляет собой виток любого провода диаметром 0,35…0,5 мм в теплостойкой изоляции, выдерживающей напряжение не менее 500 В. Его можно разместить в последнюю очередь в любом месте магнитопровода со стороны первичной обмотки.

Рис. 3

Для обеспечения электробезопасности сварочного аппарата и эффективного охлаждения потоком воздуха всех элементов трансформатора очень важно выдержать необходимые зазоры между обмотками и магнито-проводом. Эту задачу выполняют четыре фиксирующие пластины, закладываемые в обмотки при окончательной сборке узла. Пластины изготовляют из стеклотекстолита толщиной 1,5 мм в соответствии с чертежом на рис. 3. После окончательной регулировки пластины целесообразно закрепить термостойким клеем.

Трансформатор крепят к основанию аппарата тремя скобами, согнутыми из латунной или медной проволоки диаметром 3 мм. Эти же скобы фиксируют взаимное положение всех элементов магнитопровода. Перед монтажом трансформатора на основание между половинами каждого из трех комплектов магнитопровода необходимо вложить немагнитные прокладки из электрокартона, гетинакса или текстолита толщиной 0,2…0,3 мм.

Для изготовления трансформатора можно использовать магнитопроводы и других типоразмеров сечением не менее 5,6 см2. Подойдут, например, Ш20х28 или два комплекта Ш 16×20 из феррита 2000НМ1. Обмотку I для броневого магнитопровода изготовляют в виде единой секции из восьми витков, обмотку II – аналогично описанному выше, из двух секций по два витка.

Рис. 4

Сварочный выпрямитель на диодах VD11-VD34 конструктивно представляет собой отдельный блок, выполненный в виде этажерки (см. рис. 4). Она собрана так, что каждая пара диодов оказывается помещенной между двумя теплоотводящими пластинами размерами 44×42 мм и толщиной 1 мм, изготовленными из листового алюминиевого сплава. Весь пакет стянут четырьмя стальными резьбовыми шпильками диаметром 3 мм между двух фланцев толщиной 2 мм (из такого же материала, что и пластины), к которым винтами прикреплены с двух сторон две платы, образующие выводы выпрямителя.

Все диоды в блоке ориентированы одинаково – выводами катода вправо по рисунку – и впаяны выводами в отверстия платы, которая служит общим плюсовым выводом выпрямителя и аппарата в целом. Анодные выводы диодов впаяны в отверстия второй платы. На ней сформированы две группы выводов, подключаемые к крайним выводам обмотки II трансформатора согласно схеме.

Учитывая большой общий ток, протекающий через выпрямитель, каждый из трех его выводов выполнен из нескольких отрезков провода длиной 50 мм, впаянных каждый в свое отверстие и соединенных пайкой на противоположном конце. Группа из десяти диодов подключена пятью отрезками, из четырнадцати – шестью, вторая плата с общей точкой всех диодов – шестью. Провод лучше использовать гибкий, сечением не менее 4 мм. Таким же образом выполнены сильноточные групповые выводы от основной печатной платы аппарата.

Платы выпрямителя изготовлены из фольгированного стеклотекстолита толщиной 0,5 мм и облужены. Четыре узкие прорези в каждой плате способствуют уменьшению нагрузок на выводы диодов при температурных деформациях. Для этой же цели выводы диодов необходимо отформовать, как показано на рис. 4.

В сварочном выпрямителе можно также использовать более мощные диоды КД2999Б, 2Д2999Б, КД2997А, КД2997Б, 2Д2997А, 2Д2997Б. Их число может быть меньшим. Так, в одном из вариантов аппарата успешно работал выпрямитель из девяти диодов 2Д2997А (пять – в одном плече, четыре – в другом). Площадь пластин теплоотвода осталась прежней, толщину их оказалось возможным увеличить до 2 мм. Диоды были размещены не попарно, а по одному в каждом отсеке.

Дата публикации: 23.11.2007

Рекомендуем к данному материалу …

Мнения читателей

- Joakin / 12.01.2019 – 08:23

Hola, Добрый вечер всем. Меня завут Joakin Figueras Méndez. Мне кажется очейнь интересная и простая. Статья мега хорошая, но в схеье мне не понятно: 1. как могут тиристоры VS3—VS7 не сгорать по УЭ при включении тиристора VS2, если при этом около 310V, имеющиеся в их анодах, черес включений VS2 пркладиваются к УЭ? 2. Допустим эти супертиристоры и выдержали, и все включились, тогда как они выключаются? 3. Может автор и кто-ниббудь из постройщиков сообщаться со мной? Объясните. Пожалуйста. Напишите мне по: [email protected] Mozhno takzhe po adressu: [email protected] - Joakko / 16.12.2018 – 04:14

Kak bichislit ot dannix tiexnicheskoi specificatsii tiristorov, kakuyu chastotu oni sposobnie vidierzhat? a to etot parametr ni kto nie daiot. otvietitie po [email protected] - Joakko / 16.12.2018 – 04:09

Joroshaya statia, i ocein jorosho zdielana, no iest voproci: Kak bicliuchaiutcia silovie tiristori VS3…VS7? Kazhetcia R12 i R13 nie pravilno stableni, a to kagda VS2 provodit tok, bolie 300V prikladivaietcia k Gte (upravliaiushemu elektrodu silovix tiristorov. Obiasnitie kto nibud, otvietitie po jfigueras @nauta.cu - nikolaj / 07.12.2016 – 16:22

http://forum.cxem.net/index.php?/topic/22301-сварочный-аппарат-из-деталей-старых-телевизоров/&page=588 .Здесь все подробно описано и разжевано! - вітя / 15.07.2015 – 22:56

так працює схема чи ні - hakob / 20.01.2015 – 18:21

skolk@ volt dljno bit vtarichnom admotke ?ctobi xaraso svarit - ну вот / 15.04.2014 – 18:52

Подобрал идеальные ку221А. Даже кз аппарата терпели и стоило добавить 6-й с небольшим отклонением по параметрам как он тут-же летел в ведро. Но даже с этой фантастической пятеркою аппарат так и не заработал как надо. При емкости с6-с19 100нФ аппарат с легкостью выходил в ультразвук и стальная пружина 2.5мм толщиною прутка которая играла роль нагрузки- накалялась до свечения но при зажигании дуги летят тиристоры. Что за фантом. При емкости 800нФ входит в кз. Что уж говорить про 1100нФ. - вит / 17.01.2014 – 18:16

спасибо автору.Аппарат работает уже три года отлично. - sergey savchuk / 04.05.2013 – 19:53

слышал, что есть разработки сварочных аппаратов даже на водородных топливных элементах: http://scsiexplorer.com.ua/index.php/novie-razrabotki/energetika/882-vodorodnyj-toplivnyj-element.html - Нельсон / 28.03.2013 – 21:13

Мужики вы что ? Схему лично делал года три назад под заказ. Даже был у меня паспорт заводского аппарата по именно такой схеме с незначительными переделками в генераторе! Схему в сеть включил через киловаттную лампу – заработала без всякой настройки! вначале собрал на соплах, затем генератор перевел на плате, все остальное висело в воздухе. Корпусом у меня служил каркас от генератора (модель не помню) Вся схема была под отдувом. - андрей / 14.01.2013 – 18:22

схема странноватая можно попробовать мп 3 от тв 3го поколения блок питания умощнить входные диоды вх емкость вместо ключевого 838го поставить 4 транс заменить на 4 строчника как описано в этой статье навыход штук 10 авто диодов почти неубиваемые подумать процепь обратной связи ирезистор вколлекторной цепи ключа ивперед модуль мп3 это практически блок управления инвертора со всеми защитами и регулировкой по выходу сам этим пока не занимался атем кто пожег подстанцию ипол деревни советую подобные ус ва включать в сеть через лампу 200 300вт - Заглянувший / 13.12.2012 – 10:16

У кого работает данный девайс?Видео киньте. - Андрей23 / 07.12.2012 – 15:34

Кто писал что схема не правильная – это просто не грамотный человек не разбирающийся в электронике. Автору большой респект. Ведь эта схема не была придумана, а просто взята с импортного сварочного аппарата и переведена на доступный всем язык (без изменений в схеме). - юрий / 16.10.2012 – 09:16

Схема разработана неграмотно-параллельное включение управляющих переходов силовых тиристоров недопустимо,никогда они не получат правильного и одинакового тока управления - Syahputra / 18.06.2012 – 04:21

Shoot, who would have thuoght that it was that easy? - Gabriel / 18.06.2012 – 04:19

That’s not just the best answer. It’s the bestset answer! - 1 / 12.06.2012 – 13:29

Может пригодится кому. На выходе стоит поставить маломощную галогенку на 220В, тогда выходные диоды не будут страдать от неожиданного превышения выходного напряжения , которое может возрасти до 110-115В. Дабы исключить холостой ход да и насыщение трансформатора. У схемы есть грубейшая ошибка, ведь напряжение на пусковой кнопке великовато, а при работе в тяжелых условиях и при высокой влажности может изрядно потрясти сварщика. Меня при настройке не раз цепляло и я решил встроить релейное управление (дистанционное), запитанным маломощным 12 вольтовым БП, оттуда и кулеры запитаны. На выходе думаю поставить усиленный конденсатор. Разбираем советский железный конденсатор на 4-6 мкф 600В и припаиваем по всей ширине конденсаторной фольги – толстые медные выводы. И готовую конструкцию заливаем эпоксидным составом. - Александрион / 03.05.2012 – 15:17

Кстати всем сваркостроителям. Управляющим тиристором оставляйте КУ221А, он потянет любые выходные тиры, к томуж он чемпион по частоте. А на выходе можно ставить любые быстродействующие на ток не менее 10ампер каждый. Лучше 25-80 ампер. - Александрион / 02.05.2012 – 09:14

Работал с ВТ151 и незнал проблем. Но как перейшел на КУ221А сразу открыл свое кладбище радиодеталей. Не стоит на них тратиться! Я вот думаю на ТЧ25 ампераж и частота поболее чем у ВТ. - в / 22.04.2012 – 11:46

интересно!!!

Вы можете оставить свой комментарий, мнение или вопрос по приведенному вышематериалу:

www.radioradar.net

подбор деталей и сборка аппарата

Существует вполне реальная возможность собрать самодельный сварочный аппарат из деталей старых телевизоров. Во времена СССР многие мальчишки увлекались радиоделом, не подозревая, что в наши дни полученные тогда знания могут очень пригодиться. Сварочный аппарат в подсобном хозяйстве периодически необходим практически каждому.

Схема самодельного сварочного аппарата.

Однако даже самая дешевая модель заводского изготовления в торговой сети стоит серьезной суммы денег. Между тем старых телевизоров, которые уже давно никто не смотрит, но жалеет выбросить, на руках еще осталось великое множество.

Выбор подходящей разновидности аппарата

Прежде всего необходимо определиться с аппаратом, который предстоит собрать. Поскольку конструкция, имеющая сварочный трансформатор, имеет большой вес, солидные размеры и требует много медного провода, лучше всего сделать сварочный инвертор на постоянном токе. Для него как раз подойдут электронные детали от старого телевизора. Такой аппарат прост в эксплуатации, доступен для переноски одним человеком, потребляет сравнительно немного электроэнергии и может работать от обычной бытовой розетки. Его главное преимущество в том, что он может сваривать тонкий листовой металл. Потребность в таких работах возникает особенно часто у автолюбителей, занятых ремонтом личного транспорта непосредственно в гараже.

Электрическая схема простого однокатного инвертора.

Выбор схемы будущего аппарата во многом зависит как от величины тока, который планируется получить, так и от доступности конкретных деталей для ее реализации. Как правило, подобный сварочный аппарат рассчитан на работу током величиной от 40 до 120 Ампер. Для электронной схемы же вполне подойдут детали, снятые с нескольких старых телевизоров советской сборки, как цветных, так и черно-белых. Подобная схема достаточно проста для исполнения в домашних условиях и в то же время не потребует после монтажа дополнительной настройки с применением специального дорогого оборудования.

Вернуться к оглавлению

Подбор деталей от старых телевизоров

Прежде всего нужно подыскать детали для изготовления инвертора. Для этого вполне подойдут ферритовые магнитопроводы от строчных трансформаторов со старых телевизоров. Три из них складываются вместе, и на них наматывается обмотка, при этом первичную и вторичную стоит разделить на две части. Их можно намотать проводом в изоляции из стеклоткани, желательно медным. Если брать алюминиевый провод, то его сечение должно быть несколько больше. Поскольку именно на первичную обмотку будет приходиться основная термическая нагрузка, между витками необходимо оставлять промежутки. Чем они больше, тем меньше будет перегрев всего инвертора и лучше будет работать весь аппарат.

Из конденсаторов лучше всего выбрать К78-2, в телевизорах они встречались очень часто. Их рабочее напряжение не менее 1000 В, а диэлектрические потери весьма невелики. Конденсаторы для низкочастотных цепей, особенно бумажные, использовать не стоит, они быстро откажут.

Схема монтажа обмоток на магнитопроводе.

Тринисторы лучше всего использовать с литерой А в маркировке. Можно поставить также Б или Г, но они будут работать хуже. При этом желательно установить несколько сравнительно маломощных тринисторов параллельно, а не один мощный, поскольку в процессе работы аппарата они сильно будут перегреваться и их легче охлаждать. Их припаивают на металлическую пластину, не менее 3 мм толщиной, чтобы облегчить отвод лишнего тепла.

Резисторы для уравнивания тока в телевизорах обычно стоят в пластиковой оболочке. Поскольку при сварочных работах на них также будет оказываться серьезная термическая нагрузка, пластик необходимо перед установкой в аппарат удалить, иначе он быстро начнет плавиться и гореть, издавая вонь и угрожая целостности всей конструкции. Диоды для сборки диодного моста можно набрать с легкостью из нескольких телевизоров. Их нужно устанавливать на той теплоотводящей пластине, что и тринисторы, при этом один из них придется изолировать от стальной пластины прокладкой, желательно из слюды. При креплении диодов, как и тринисторов, необходимо будет использовать специальную пасту для отвода тепла. В результате диодный сварочный выпрямитель будет напоминать некую этажерку, представляющую собой отдельную конструкцию. Между каждой парой диодов должна быть алюминиевая пластина, отводящая тепло.

Вернуться к оглавлению

Изготовление недостающих деталей и сборка

Помимо деталей от старых телевизоров, некоторые составные части, используемые самодельным аппаратом, придется сделать самостоятельно. Дроссель можно изготовить без использования каркаса из медного провода толщиной не менее 4 мм, свитого в 11 витков.

Конструкция сварочного выпрямителя.

Между витками должны оставаться промежутки размером не менее 1 мм, поскольку, когда аппарат будет включен и начнет работать, дроссель начнет перегреваться. Для борьбы с перегревом обязательно необходимо какое-либо охлаждающее устройство. На самодельный аппарат в этом качестве вполне можно установить обычный бытовой вентилятор, который обеспечит воздушное охлаждение. Дроссель обязательно должен попадать в струю идущего от него воздуха, иначе без принудительного охлаждения он долго работать не сможет.

Зажимы для сварочных кабелей лучше всего сделать из бронзового болта М10, с такими же гайками и шайбами. Головка болта прижимает к основанию латунный уголок со стороной 3 мм, к одной из сторон которого припаян соединительный провод, идущий внутрь. Сварочные кабели на аппарат можно поставить КГ16, поскольку они достаточно мягкие и гибкие. Держатель электродов можно снабдить кнопкой включения. Это очень удобно, поскольку, если его отпустить, напряжение электричества, питающего аппарат, автоматически отключается.

Все детали и составные части получившейся конструкции монтируются на единой текстолитовой плите, толщина которой должна быть около 5 мм. В центре ее нужно вырезать круглое отверстие для установки вентилятора. К плите крепятся 4 стойки сечением 12 мм, на которые ставится внутренняя панель.

На ней необходимо просверлить дырки для переключателей, управляющих аппаратом, и установить решетку, защищающую вентилятор. Внутреннюю панель можно вырезать как из металла, так и из текстолита или иного материала. На нее также снаружи устанавливают 6 стоек, на которые компактно наматывают сварочный кабель и «массу».

Собранный аппарат помещают в прямоугольный корпус, который можно собрать из винипласта, текстолита или иного подобного материала. В боковых стенках нужно будет просверлить отверстия для охлаждающей вентиляции. Чтобы их площадь была достаточной, их можно сделать в виде автомобильных радиаторных решеток. Остается поставить на корпус ручку для переноски и крепления для наплечного ремня — и самодельный сварочный аппарат готов к использованию.

Так что сделать его, активно используя детали от старых телевизоров, не только возможно, но и очень выгодно.

moiinstrumenty.ru

Самодельный инверторный сварочный аппарат из деталей старых телевизоров CAVR.ru

Рассказать в:Многим в хозяйстве пригодился бы аппарат для электросварки деталей из черных металлов. Поскольку серийно выпускаемые сварочные аппараты довольно дороги, многие радиолюбители берутся за самостоятельное их изготовление. Об одном из таких устройств рассказывает эта статья.

С самого начала работы я поставил себе задачу создания максимально простого и дешевого сварочного аппарата с использованием в нем широко распространенных деталей и узлов. Из двух основных вариантов конструкции аппарата – со сварочным трансформатором или на основе конвертора – был выбран второй. Действительно, сварочный трансформатор – это значительный по сечению и тяжелый магнитопро-вод и много медного провода для обмоток, что для многих малодоступно. Электронные же компоненты для конвертора при их правильном выборе недефицитны и относительно дешевы.

Рис. 1

В результате довольно длительных экспериментов с различными вид

ами конвертора на транзисторах и трини-сторах была составлена схема, показанная на рис. 1. Простые транзисторные конверторы оказались чрезвычайно капризными и ненадежными, а три-нисторные без повреждения выдерживают замыкание выхода до момента срабатывания предохранителя. Кроме того, тринисторы нагреваются значительно меньше транзисторов.

Как легко видеть, схемное решение не отличается оригинальностью – это обычный однотактный конвертор, его достоинство – в простоте конструкции и отсутствии дефицитных комплектующих, в аппарате использовано много радиодеталей от старых телевизоров. И, наконец, он практически не требует налаживания.

Сварочный аппарат обладает следующими основными характеристиками:

Пределы регулирования сварочного тока, А……..40… 130

Максимальное напряжение на электроде на холостом ходу, В……………………90

Максимальный потребляемый от сети ток, А…………..20

Напряжение в питающей сети переменного тока частотой 50 Гц, В ………….220

Максимальный диаметр сварочного электрода, мм ……….3

Продолжительность нагрузки (ПН), %, при температуре воздуха 25 °С и выходном токе

100 А ………………….60

130 А ………………….40

Габариты аппарата, мм . .350х 180х 105

Масса аппарата без подводящих кабелей и электро-додержателя, кг……………5,5

Род сварочного тока – постоянный, регулирование – плавное. При сварке встык стальных листов толщиной 3 мм электродом диаметром 3 мм установившийся ток, потребляемый аппаратом от сети, не превышает 10 А.

Сварочное напряжение включают кнопкой, расположенной на электрододержателе, что позволяет, с одной стороны, использовать повышенное напряжение зажигания дуги и повысить электробезопасность, с другой, поскольку при отпускании электрододержателя напряжение на электроде автоматически отключается. Повышенное напряжение облегчает зажигание дуги и обеспечивает устойчивость ее горения.

Использование постоянного сварочного тока при обратной полярности сварочного напряжения позволяет соединять тонколистовые детали.

Сетевое напряжение выпрямляет диодный мост VD1-VD4. Выпрямленный ток, протекая через лампу HL1, начинает заряжать конденсатор С5. Лампа служит ограничителем зарядного тока и индикатором этого процесса. Сварку следует начинать только после того, как лампа HL1 погаснет.

Одновременно через дроссель L1 заряжаются конденсаторы батареи С6-С17. Свечение светодиода HL2 показывает, что аппарат включен в сеть. Тринистор VS1 пока закрыт.

При нажатии на кнопку SB1 запускается импульсный генератор на частоту 25 кГц, собранный на однопе-реходном транзисторе VT1. Импульсы генератора открывают тринистор VS2, который, в свою очередь, открывает соединенные параллельно тринисторы VS3-VS7. Конденсаторы С6-С17 разряжаются через дроссель L2 и первичную обмотку трансформатора Т1.

Цепь дроссель L2 – первичная обмотка трансформатора Т1 – конденсаторы С6-С17 представляет собой колебательный контур. Когда направление тока в контуре меняется на противоположное, ток начинает протекать через диоды VD8, VD9, а тринисторы VS3-VS7 закрываются до следующего импульса генератора на транзисторе VT1. Далее процесс повторяется.

Импульсы, возникающие на обмотке III трансформатора Т1, открывают тринистор VS1. который напрямую соединяет сетевой выпрямитель на диодах VD1 -VD4 с тринистор-ным преобразователем. Светодиод HL3 служит для индикации процесса генерации импульсного напряжения. Диоды VD11-VD34 выпрямляют сварочное напряжение, а конденсаторы С19- С24 – его сглаживают, облегчая тем самым зажигание сварочной дуги.

Выключателем SA1 служит пакетный или иной переключатель на ток не менее 16 А. Секция SA1.3 замыкает конденсатор С5 на резистор R6 при выключении и быстро разряжает этот конденсатор, что позволяет, не опасаясь поражения током, проводить осмотр и ремонт аппарата. Вентилятор ВН-2 (с электродвигателем М1 по схеме) обеспечивает принудительное охлаждение узлов устройства. Менее мощные вентиляторы использовать не рекомендуется, или их придется устанавливать несколько. Конденсатор С1 – любой, предназначенный для работы при переменном напряжении 220 В.

Выпрямительные диоды VD1-VD4 должны быть рассчитаны на ток не менее 16 А и обратное напряжение не менее 400 В. Их необходимо установить на пластинчатые уголковые теплоотво-ды размерами 60×15 мм толщиной 2 мм из алюминиевого сплава. Вместо одиночного конденсатора С5 можно использовать батарею из нескольких параллельно включенных на напряжение не менее 400 В каждый, при этом емкость батареи может быть больше указанной на схеме.

Дроссель L1 выполнен на стальном магнитопроводе ПЛ 12,5×25-50. Подойдет и любой другой магнитопровод такого же или большего сечения при выполнении условия размещаемости обмотки в его окне. Обмотка состоит из 175 витков провода ПЭВ-2 1,32 (провод меньшего диаметра использовать нельзя!).

Магнитопровод должен иметь немагнитный зазор 0,3…0,5 мм. Индуктивность дросселя – 40±10 мкГн.

Конденсаторы С6-С24 должны обладать малым тангенсом угла диэлектрических потерь, а С6-С17 – еще и рабочим напряжением не менее 1000 В. Наилучшие из испытанных мною конденсаторов – К78-2, применявшиеся в телевизорах. Можно использовать и более широко распространенные конденсаторы этого типа другой емкости, доведя суммарную емкость до указанной в схеме, а также пленочные импортные. Попытки использовать бумажные или другие конденсаторы, рассчитанные на работу в низкочастотных цепях, приводят, как правило, к выходу их из строя через некоторое время.

Тринисторы КУ221 (VS2-VS7) желательно использовать с буквенным индексом А или в крайнем случае Б или Г. Как показала практика, во время работы аппарата заметно разогреваются катодные выводы тринисторов, из-за чего не исключено разрушение паек на плате и даже выход из строя тринисторов. Надежность будет выше, если на вывод катода тринисторов надеть либо трубки-пистоны, изготовленные из луженой медной фольги толщиной 0,1…0,15 мм, либо бандажи в виде плотно свернутой спирали из медной луженой проволоки диаметром 0,2 мм и пропаять по всей длине. Пистон (бандаж) должен покрывать вывод на всю длину почти до основания. Паять надо быстро, чтобы не перегреть тринистор.

У Вас возникнет вопрос: а нельзя ли вместо нескольких сравнительно маломощных тринисторов установить один мощный? Да, это возможно при использовании прибора, превосходящего (или хотя бы сравнимого) по своим частотным характеристикам тринисторы КУ221А. Но среди доступных, например, из серий ТЧ или ТЛ, таких нет. Переход же на низкочастотные приборы заставит понизить рабочую частоту с 25 до 4…6 кГц, а это приведет к ухудшению многих важнейших характеристик аппарата и громкому пронзительному писку при сварке.