Расточные и сверлильные станки с ЧПУ

Расточные станки с ЧПУ можно разделить на две основные группы, каждая из которых характеризуется расположением шпинделя: горизонтальным или вертикальным.

Горизонтально-расточные станки с ЧПУ

Горизонтально-расточные станки с ЧПУ имеют рабочий стол с вертикальной осью поворота, фиксирующийся, как минимум, в четырех положениях под углом 90° от технологических команд управляющей программы. Иногда поворот стола выступает в роли четвертой управляемой координаты.

От станков с ручным управлением станки с ЧПУ заимствовали в качестве дополнительной управляемой координаты перемещение выдвижного (расточного) шпинделя. Этот шпиндель размещается в полом шпинделе и может по командам от программы, а также в режиме ручного управления выдвигаться из полого шпинделя на довольно значительную величину, превышающую обычно половину ширины стола.

Таким образом, горизонтально-расточные станки имеют от трех до пяти управляемых координат. Кроме автоматизации рабочих перемещений в станках автоматизировано изменение скоростей шпинделя и подач рабочих органов, зажим и разжим рабочих органов после позиционирования и перед осуществлением перемещения, включение и выключение охлаждения. Вне автоматизации остается только смена инструмента.

Вспомогательные инструменты в комплекте с режущими устанавливают в коническое отверстие выдвижного шпинделя. Оно имеет конус 7 : 24 по ГОСТ 15945-70, обозначенный условными номерами 40, 45, 50. На торце выдвижного шпинделя имеются две шпонки, передающие крутящий момент.

В выдвижной шпиндель встроен механизм крепления инструмента, который должен осуществить осевую затяжку за специальные органы захвата хвостовика вспомогательного инструмента.

Конструкция

Столы станков имеют прямоугольную форму в плане, малая и большая стороны прямоугольника близки по величине друг к другу. В продольном направлении стол имеет Т-образные пазы, в центре – точное отверстие. По центральному пазу, который является базовым, и отверстию следует устанавливать крепежные приспособления и проверять точность станка, в частности, совмещение оси шпинделя о центром поворота стола при выходе рабочих органов по оси X в определенную координату. Материал стола – высокопрочный чугун.

Совершенствование расточных станков идет по пути создания условий для высокопроизводительной обработки. По сравнению g универсальными станки с ЧПУ имеют большие мощность, жесткость и виброустойчивость. Направляющие исполнительных устройств делают комбинированными: по основным поверхностям они являются направляющими скольжения, а по боковым поверхностям – направляющими качения. В приводах подач используют двигатели постоянного тока, в том числе высокомоментные. Преобразование вращательного движения двигателей в поступательное рабочих органов реализуется за счет винтовых пар качения, на некоторых станках применяют пере дачи червяк – рейка качения и гидростатические винтовые передачи.

Расточные станки с вертикальной осью

Расточные станки с вертикальной осью шпинделя в значительной степени повторяют компоновки бесконсольных координатно-расточных станков. Они имеют три управляемые координаты, инструмент и закрепленная на столе заготовка перемещаются друг относительно друга по трем взаимно перпендикулярным направлениям. Столы вертикально-расточных станков имеют прямоугольную форму, длина значительно превосходит ширину.

На расточных станках выполняют фрезерование плоскостей и пазов, сверление и зенкерование отверстий, растачивание отверстий, подрезание торцов, нарезание резьб метчиками.

На расточных станках с вертикальным расположением шпинделя целесообразно обрабатывать плоские заготовки (планки, плиты, фланцы, рычаги и др.), на горизонтально-расточных – корпусные детали. Для обработки заготовки с разных сторон на станках с вертикальным шпинделем необходимо иметь различные ее установы. Обработку с четырех боковых сторон на горизонтально-расточном станке можно выполнять при одной установке заготовки, осуществляя поворот стола.

Сверлильные станки с ЧПУ

Сверлильные станки с ЧПУ изготавливают в двух исполнениях: вертикально-сверлильные и радиально-сверлильные. Они способны выполнять разнообразные работы: сверление, зенкование, зенкерование, развертывание, нарезание резьб, легкое фрезерование и т. д. Наличие крестового стола, возможность работать последовательно несколькими инструментами, а в некоторых случаях и многоинструментальными головками, автоматизация позиционирования и работы вдоль оси Z позволяют осуществлять производительную координатную обработку деталей типа крышек, фланцев, панелей, планок и других без предварительной разметки и применения кондукторов. Современные сверлильные станки с ЧПУ имеют большие диапазоны подач и частот вращения шпинделей, которые обеспечивают возможность выбора оптимальных режимов резания при обработке деталей из черных и цветных металлов.

Недостатками сверлильных станков с ЧПУ являются пониженная жесткость шпиндельной группы при использовании револьверной головки, ограниченное число инструментов в этом варианте исполнения, невозможность выполнять фрезерные и высокоточные расточные работы.

Похожие материалы

www.metalcutting.ru

Станки сверлильно-расточной группы. Технологическое назначение и компоновка. Отличие станков с чпу.

Виды обработок:

сверление, рассверливание.

Глубина

снимаемого слоя при сверлении – половина

диаметра сверла, при рассверливании:

2. зенкерование

3.

развертывание (можно вытачивать

конические поверхности)

3.

развертывание (можно вытачивать

конические поверхности)

4. зенкование (разновидность зенкерования) предназначено для конических и цилиндрических углублений.

5. получение резьбы

6 .

цекование – снятие приливов, полученных

после литья

.

цекование – снятие приливов, полученных

после литья

7. растачивание (используется 2 резца)

Сверлильные станки делятся на настольные, вертикально-сверлильные, радиально-сверлильные, горизонтально-сверлильные.

Легкие станки D=3-12 мм;

Средние станки D=18-50 мм;

Тяжелые станки D=50-75 мм.

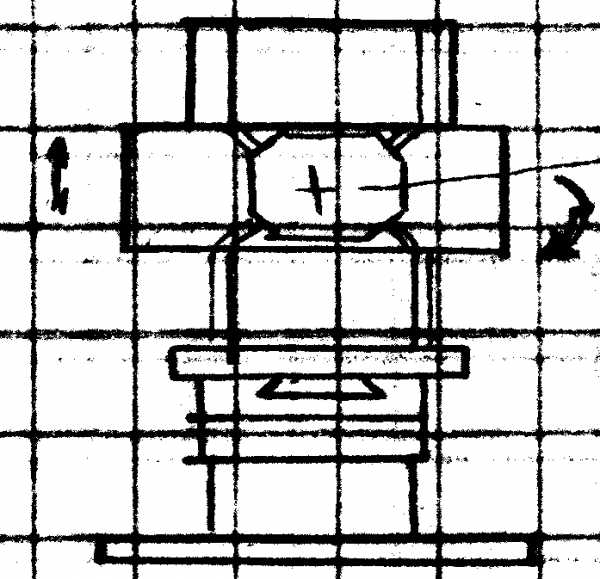

Вертикально-сверлильные станки по компоновке м.б.:

кронштейн

пресс

соответствующий станкам с ЧПУ вертикального вида

шпиндель

вращается за счет коробки, находящейся

внутри.

шпиндель

вращается за счет коробки, находящейся

внутри.

шпиндель

выдвигается вручную

шпиндель

выдвигается вручную

п

еремещение ШБ, вращение стола.

Револьверная головка на суппорте поворачивается на определенный угол, стол перемещается в продольном и поперечном направлении.

В озвратно-поступательное

движение вверх-вниз обеспечивается с

помощью реечно-зубчатой передачи, а для

того, чтобы в процессе выдвижения

шпинделя продолжалась передача крутящего

момента на инструмент, задний конец

шпинделя выполнен в виде шлицевого

вала.

озвратно-поступательное

движение вверх-вниз обеспечивается с

помощью реечно-зубчатой передачи, а для

того, чтобы в процессе выдвижения

шпинделя продолжалась передача крутящего

момента на инструмент, задний конец

шпинделя выполнен в виде шлицевого

вала.

Радиально-сверлильные станки предназначены для обработки крупногабаритных деталей. Такие станки изготавливаются переносными, настольными или перемещающимися по рельсам.

Вместо стойки используется колонна.

Горизонтально-сверлильные станки

Расточные станки

– Горизонтально-расточные станки;

– Координатно-расточные станки;

– Алмазно-расточные станки.

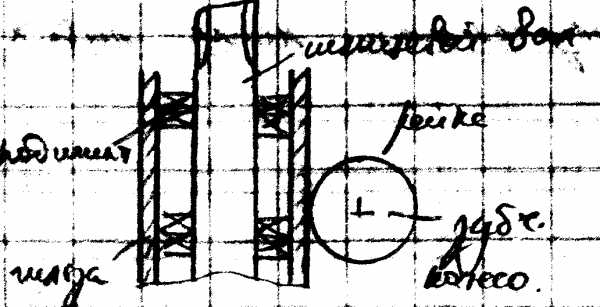

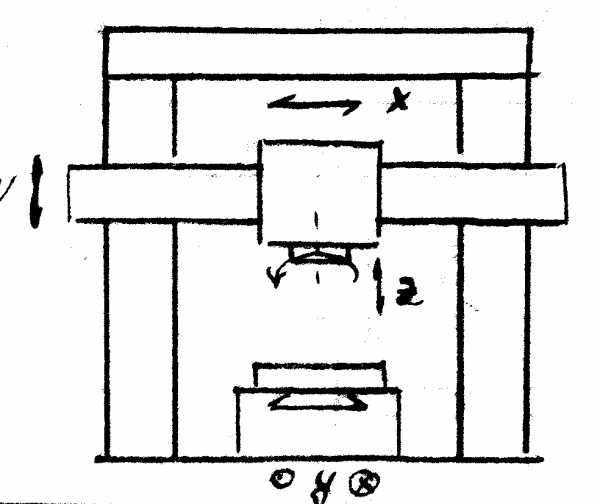

Горизонтально-расточные станки – горизонтальная ось врашения.

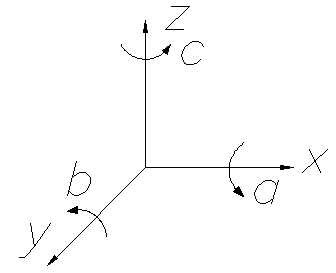

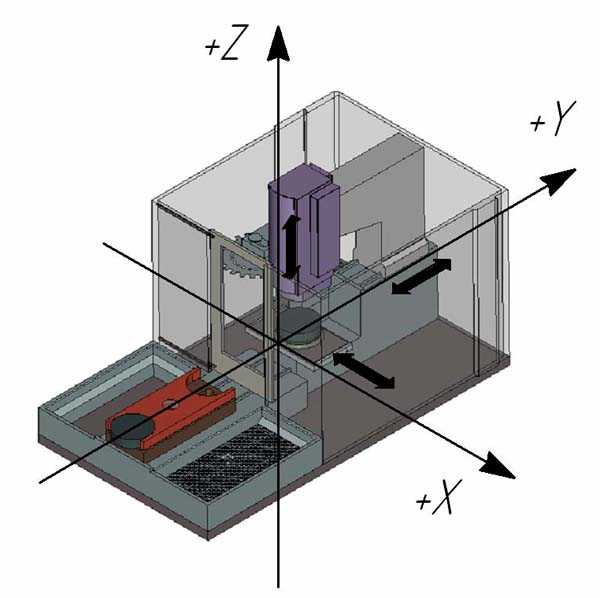

Ось z – вдоль оси вращения шпинделя;

y – перемещение в поперечном направлении, перемещение шпиндельной бабки;

x – продольное перемещение.

u ,

v,

w

– вторичная система координат,

параллельная основной

,

v,

w

– вторичная система координат,

параллельная основной

Планшайба обеспечивает расположение инструмента со смещением относительно оси вращения шпинделя.

Горизонтальные расточные станки предназначены для обработки одним или несколькими инструментами, установленными на одной оправке: можно обработать расточными резцами, сверлами, развертками, зенкерами, нарезать резьбу, фрезеровать боковые или верхние поверхности.

Станки высокоточные, максимальная частота вращения на станках 12-15 тыс.об/мин

2П367МФ4

Шариковая винтовая передача, в отличие от обычной, обеспечивает более высокую точность позиционирования. Поворот вокруг оси поворотного стола обеспечивается с помощью зубчато-реечной или червячной передачи.

Координатно-расточные станки обеспечивают точное позиционирование в определенной точке (точность 2-3 мкм) за счет специальной оптической системы.

По координатам можно обеспечить предварительную разметку отверстий, которые будут обработаны на других станках.

Такие станки требуют особой температуры, поэтому устанавливаются на отдельных закрытых участках.

Координатно-расточные станки делятся на:

– портальные

– вертикальные

– горизонтальные

В некоторых станках вместо ШБ устанавливается суппорт. Т.к. точность у данных станков ниже, чем у горизонтальных координатно-расточных, то на данных станках предпочтительно обрабатывать отверстия, для которых необходимо обеспечить перпендикулярность относительно основания.

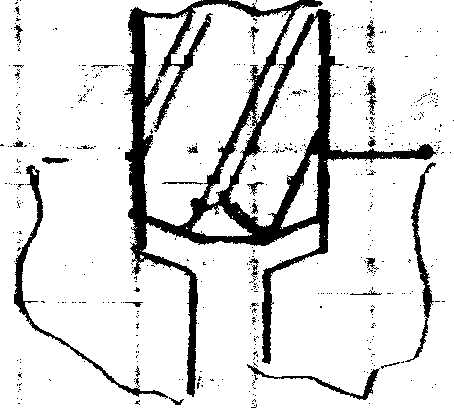

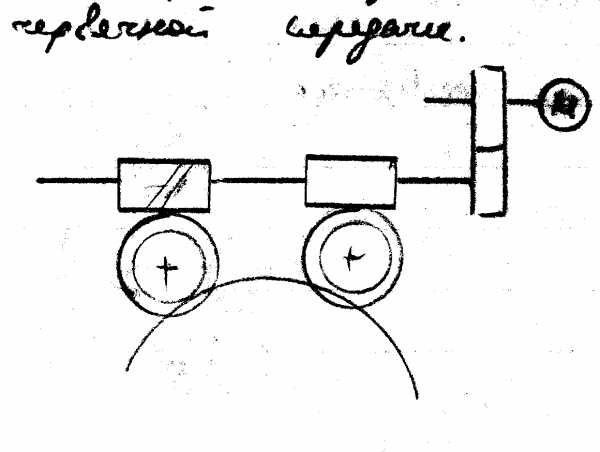

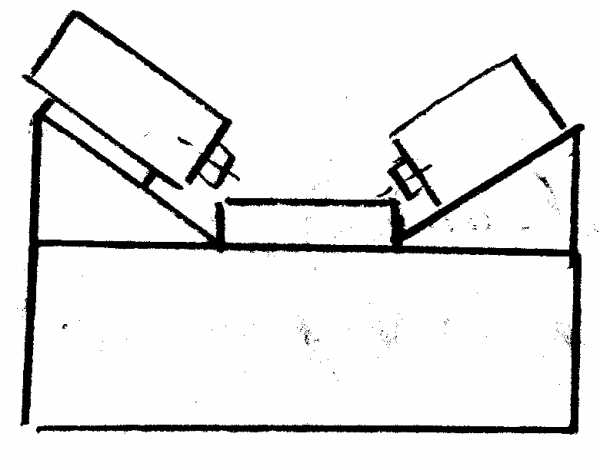

Алмазно-расточные станки предназначены для финишного растачивания, которое заменяет шлифование. Здесь достигается шероховатость 1.6-3.2 мкм.

Компоновки данных станков отличаются друг от друга расположением и количеством шпинделей, которые могут быть горизонтальными, вертикальными, наклонными, также может быть комбинированный вариант.

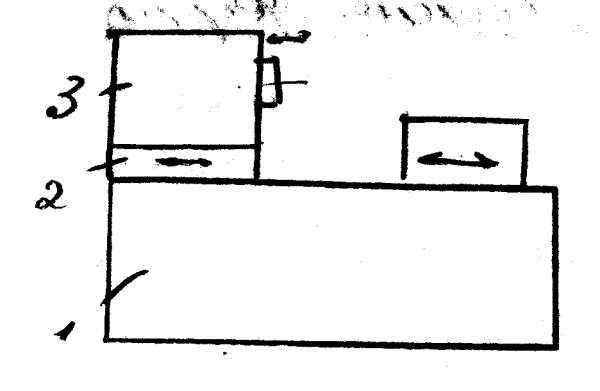

1-

станина; 2 – мостик; 3 – ШБ; 4 – стол

1-

станина; 2 – мостик; 3 – ШБ; 4 – стол

Особенности станков ЧПУ

– компоновка

токарные Станина вертикальная или наклонная для схода стружки. Шпиндель, противошпиндель.

фрезерные

не используются вертикальные.

– кинематика

Эл/дв регулируемый. Часть диапазона регулирования скоростей берет двигатель. Уменьшается коробка скоростей, уменьшается кинематическая ошибка.

Наличие обратной связи.

Отсутствие коробки подач.

Отдельные приводы. Точность позиционирования высокая, не механическая связь.

ДОС. 3 расположения

– на исполнительном механизме;

– на электродвигателе;

– на последнем механизме.

studfiles.net

400V Станок сверлильно-фрезерно-расточной с ЧПУ и АСИ Схемы, описание, характеристики

Сведения о производителе вертикально-сверлильного станка 400V

Изготовитель сверлильно-фрезерно-расточного станка модели 400V – Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого – сверлильные и хонинговальные станки, токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры, металлообрабатывающий и режущий инструмент.

Продукция Стерлитамакского станкостроительного завода

400V станок сверлильно-фрезерно-расточной вертикальный. Назначение, область применения

Станок фрезерный с неподвижной консолью вертикальный с числовым программным управлением (ЧПУ) и устройством автоматической смены инструмента (АСИ) модели 400v предназначен для многооперационной обработки разнообразных деталей сложной конфигурации из стали, чугуна, цветных и легких сплавов.

Станок сверлильно-фрезерно-расточный с числовым программным управлением (ЧПУ) и автоматической сменой инструмента (АСИ) класса точности П по ГОСТ 8 модели 400V предназначен для комплексной обработки деталей сложной формы.

Наряду с фрезерными операциями на станке можно производить точное сверление, зенкерование, развертывание и растачивание отверстий, связанных координатами.

На станке может производиться сверление, зенкерование, развертывание отверстий, нарезание резьбы метчиками и фрезами, а также получистовое и чистовое прямолинейное и контурное фрезерование деталей, чистовое растачивание отверстий. Станок может быть применен в области производства прессформ и штампов, изготовления моделей и для решения других универсальных задач. Фрезерование по литейной корке не допускается.

Станок имеет широкие диапазоны величин подач и частот вращения шпинделя, которые полностью обеспечивают выбор нормативных режимов резания для обработки заготовок из различных конструкционных материалов. На станке программируются координатные перемещения сверлильной головки (ось Z), стола (ось Х), колонны (ось Y), скорость их перемещений, частота вращения шпинделя и работа устройства АСИ.

Станок может быть использован в мелкосерийном и серийном производствах различных отраслей промышленности.

Климатические условия эксплуатации

Требования к стойкости к внешним воздействиям и живучести должны соответствовать ГОСТ 15150:

- температура рабочего пространства, в котором эксплуатируется станок, должна быть +25 °С ±10°С. Станок должен быть изолирован от потоков воздуха, тепловой радиации и прямого попадания на него солнечных лучей;

- относительная влажность воздуха должна быть 60% ±15%

- атмосферное давление от 630 до 800 мм рт. ст

Избыточная температура на наружной поверхности корпуса шпинделя в зоне расположения подшипников в шпинделе не должна превышать 55°С по ГОСТ 7599

Габаритные размеры вертикального фрезерного станка 400V

Габаритные размеры рабочего пространства станка 400V

Посадочные и присоединительные размеры станка 400V. Рабочий стол

Посадочные и присоединительные размеры конца шпинделя станка 400V

Система координат и компоновка станка. Оси координат станка 400V

400V Общий вид вертикального фрезерного станка

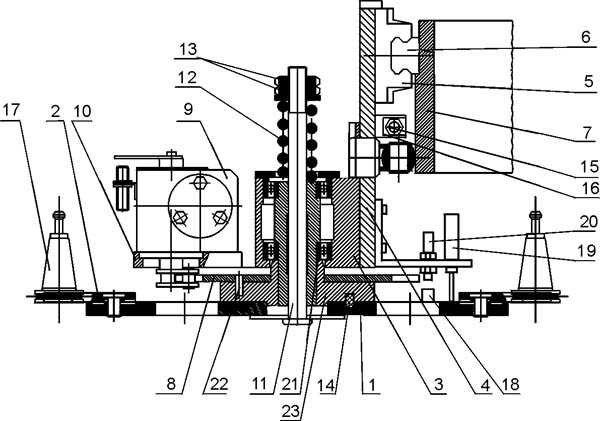

400V Расположение составных частей фрезерного станка

Спецификация составных частей фрезерного станка 400V

- Основание – 400V.10.000

- Защита рулонная направляющих рулонная – 400V.15.000

- Защита гармоникообразная 400V.17.000

- Устройство подвода СОЖ и уборки стружки 400V.26.000

- Ограждение 400V.29.000-01

- Магазин инструментов 400V.31.000-02

- Шпиндель 500V.38.000

- Головка сверлильная 400V.42.000-03

- Смазка станка 400V.47.000

- Пневморазводка 400V.54.000-02

- Привод продольного перемещения 400V.75.000

- Привод поперечного перемещения 400V.76.000

- Привод вертикального перемещения 400V.77.000-03

- Электрооборудование станка 400V.9

- Стол поворотный CNC200R По заказу 16

- Бабка задняя TS70R По заказу

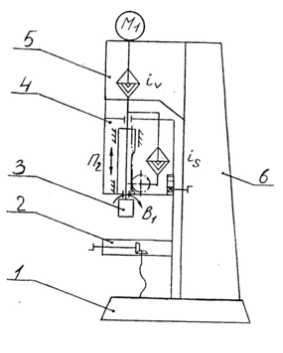

400V Кинематическая схема фрезерного станка

Схема кинематическая вертикального сверлильно-фрезерно-расточного станка 400V. Смотреть в увеличенном масштабе

Описание составных частей станка 400V

Основание станка

Основание – база станка, узел, в состав которого входят: станина, стол, колонна.

Станина (1) представляет собой литую жесткую конструкцию в форме коробки. По направляющим, закрепленным на станине, перемещается колонна (4), по ней вертикально перемещается головка сверлильная (3). По другим направляющим станины перемещается стол (2). Перемещение стола, колонны и головки сверлильной осуществляется индивидуальными приводами с высокомоментными электродвигателями постоянного тока посредством винтовых пар качения. Винтовые пары крепятся в опорах и соединяются с двигателями через муфты, компенсирующие несоосность винта и вала двигателя. Смазка направляющих осей X и Y осуществляется системой централизованной смазки, направлящих оси Z – вручную через пресс-маслѐнку.

Стол предназначен для установки и перемещения обрабатываемой детали. Привод стола обеспечивает быстрое перемещение, позиционирование в заданной координате, а также рабочую подачу обрабатываемого изделия. Стол также имеет отводы для удаления поступающей из зоны резания стружки и отработанной СОЖ.

Колонна перемещается по направляющим, закреплѐнным на станине. Колонна состоит из верней и нижней частей, соединѐнных между собой.

Привод линейного перемещения – оси X, Y, Z

Привода продольного, поперечного перемещения в соответствии с рисунком 6.4, вертикального перемещения в соответствии с рисунком 6.4а предназначены для перемещения рабочих органов станка.

Перемещение осуществляется высокомоментными синхронными электродвигателями поз. 1, соединенных с шариковой винтовой передачей поз. 2 при помощи разрезной муфты поз. 3. Винтовые пары крепятся в опорах поз. 4 и 5, установленных на станине (привод Х, Y). Подвижный орган (стол – привод Х, колонна нижняя – привод Y,) соединен с гайкой поз. 6 шарико-винтовой передачей.

Спецификация приводов в соответствии с таблицами 6.4, 6.5.

Шпиндельная бабка

Шпиндельная бабка в соответствии с рисунком 6.5.

Корпус шпиндельной бабки поз. 1 представляет собой литую деталь, в которой монтируются шпиндельный узел поз. 2, механизм отжима и обдува инструмента поз. 3, электродвигатель главного движения поз. 4. На задней части корпуса монтируются направляющие качения перемещения по оси Z.

Вращение от электродвигателя к шпинделю передается через шкивы поз. 5, 6 и зубчатый ремень поз. 7 с передаточным отношением 1:1.

Шпиндельный узел

Шпиндельный узел в соответствии с рисунком 6.6.

Шпиндельный узел крепится в корпусе шпиндельной бабки с помощью винтов поз. 12. В корпусе шпиндельного узла – стакане поз. 2 в высокоточных радиально-упорных подшипниках поз. 13 вращается шпиндель поз. 1. Оптимальная степень натяга подшипников достигается точной подгонкой распорных втулок поз. 14 и кольца поз. 11. В процессе эксплуатации никаких дополнительных регулировок не требуется.

На нижнем торце шпинделя расположены две шпонки поз. 5, которые служат для передачи крутящего момента на инструмент.

Внутри шпинделя расположен механизм зажима инструмента, который состоит из штока поз. 8 с набранным на нем пакетом тарельчатых пружин поз. 7, настроенным на усилие 5900±10% Н.

На нижнем конце штока поз. 8 в отверстиях расположены 6 стальных шариков поз. 9, которые осуществляют захват инструмента поз. 6 при перемещении штока. Перемещение штока по вертикали осуществляется узлом отжима и обдува инструмента. Обдув конуса производится через сквозное отверстие в штоке. Для предохранения подшипников шпинделя при эксплуатации на верхнем и нижнем фланцах предусмотрены лабиринтные уплотнения поз. 10, 11, 16. Выставление шпинделя на перпендикулярность к столу производится подгонкой компенсаторов поз. 15.

Механизм отжима инструмента и обдува инструментального конуса

Механизм отжима и обдува инструмента в соответствии с рисунком 6.7 расположен внутри шпиндельной бабки за двигателем привода главного движения. Он состоит из пневмоцилиндра поз. 1, на штоке которого навернута вилка поз. 2, связанная шарнирно с рычагом поз. 4, сидящем свободно на оси поз. 7. На рычаге имеется регулируемый упор поз. 5.

При отжиме инструмента воздух подается в верхнюю полость пневмоцилиндра, шток через вилку поз. 2 поворачивает рычаг поз. 4 на оси поз. 7. Упор поз. 5 давит при этом на толкатель поз. 6, который преодолев свободный ход «а» начинает перемещать гайку поз. 8 узла зажима до упора. При этом происходит перемещение штока, шарики из замковой части перемещаются в кольцевую расточку и освобождают хвостовик инструмента.

Система смазки станка 400V

Смазка станка обеспечивается централизованной импульсной системой и набивкой.

Импульсная система обеспечивает смазку направляющих станины (ось Х) и Х-салазок (ось Y), гаек винтовых пар в приводах продольного перемещения салазок (ось Х) и поперечного перемещения Y-салазок (ось Y), опор винтовых пар осей Х, Y.

Смазка опор шпинделя, опор, гайки и направляющих оси Z, диска и направляющих и подшипников магазина осуществляется набивкой.

Централизованная импульсная система смазки состоит из смазочной станции, трех- и пятиточечных импульсных смазочных питателей, реле давления, манометра, трубопроводов и соответствующих соединений.

Устройство смены инструмента станка 400V

400V Кинематическая схема устройства смены инструмента

Инструментальный магазин (линейный, 20 инструментов; время смены инструмента – 7 сек.)

Магазин в соответствии с рисунком 6.8 крепится к плите кронштейна поз. 7. Он состоит из диска поз. 1, на котором расположены равномерно 20 механизмов захвата инструмента поз. 2. Диск подвешен на оси поз. 11 и усилием пружины поз. 12 прижат к ступице поз. 23, которая вращается вместе с диском в подшипниках поз. 21. На ступице закреплен мальтийский крест поз. 8.узел вращения диска собран в корпусе поз. 3, который крепится на несущей плите поз. 4. На этой же плите установлен блок поз. 5 с направляющей качения поз. 6, которая в свою очередь закреплена на кронштейне поз. 7. Привод диска осуществляется от электродвигателя, установленного на корпусе редуктора поз. 9.

Привод диска линейного магазина в соответствии с рисунком 6.9 представляет собой червячный редуктор с передаточным отношением 1:40, на выходном валу поз. 11 которого установлены лепесток поз. 13 управления бесконтактным датчиком счета позиций и поводок мальтийского механизма поз. 12.

Мальтийский крест имеет 20 (по количеству гнезд в инструментальном магазине) прямых пазов и двадцать полуокружностей. В исходном состоянии поводок находится в фиксирующей полуокружности и диск зафиксирован от проворота, а лепесток поз. 13 находится над датчиком. При повороте поводка на один оборот его ролик входит в прямой паз мальтийского креста, поворачивает крест на 1/20 часть оборота (18°), далее выходит из паза и входит в фиксирующую полуокружность мальтийского креста. Лепесток доходит до датчика, электродвигатель привода диска отключается, и цикл поворота заканчивается.

Точность и надежность фиксации обеспечивается точностью изготовления мальтийского креста и выставлением поводка относительно него.

В соответствии с рисунком 6.8 при повороте мальтийского креста поз. 8 вместе со ступицей поз. 23 через палец поз. 14 вращение передается на диск магазина. На диске магазина располагают инструментальные оправки поз. 17 массой до 10 кг по возможности равномерно.

Оправки базируются в инструментальных гнездах по V-образной канавке и ориентируются по прямоугольному пазу пластинчатой шпонкой. Угловые вырезы на диаметре 64 должны быть направлены к оси магазина.

Пружина, являясь противовесом массе магазина, должна быть отрегулирована гайками поз. 13 так, чтобы диск магазина был надежно прижат к ступице поз. 23. На кронштейне установлены конечный выключатель поз. 19 контроля аварийного наезда на магазин и бесконтактный конечный выключатель позиции первого инструмента поз. 20, положение которого определяется установленной на диске бобышкой поз. 18.

Для обеспечения смены инструмента магазин имеет возможность подвода диска под шпиндель и отвода в исходное положение. Это перемещение осуществляется с помощью пневмоцилиндра поз. 15 в соответствии с рисунком 6.8 через поводок поз 16. Для подвода диска под шпиндель воздух подается в левую полость пневмоцилиндра и узел перемещается по направляющей поз. 6 до регулируемого упора. Торможение в конце хода при подводе и отводе магазина осуществляется демпферами, встроенными в пневмоцилиндр. Контроль положения магазина осуществляется бесконтактными датчиками.

Для эффективного торможения диска магазина служит тормоз поз. 24, который постоянно прижат к поверхности мальтийского креста поз. 8. Т. к. рабочая поверхность тормоза изнашивается, необходимо по мере износа производить его поджим к поверхности мальтийского креста, освободив фиксирующий винт и произведя прижатие тормоза с некоторым усилием, после чего вновь затянув фиксирующий винт. Проверку рекомендуется проводить не реже двух раз в месяц. При полном износе тормоз необходимо заменить на другой из комплекта ЗИП (деталь 400V.34.086 «упор»).

Работа магазина инструмента

Весь цикл смены инструмента производится перемещением магазина и шпиндельной бабки. Смена инструмента может производиться как в наладочном режиме, так и по команде от ЧПУ. Для проведения смены инструмента необходимо, чтобы магазин находился в исходном положении, а шпиндельная бабка на 150 мм выше плоскости захвата и в координатах, соответствующих положению смены. По команде магазин перемещается в положение смены инструмента, шпиндельная бабка перемещается вниз и наезжает конусом шпинделя на конус инструмента, производится зажим инструмента, магазин перемещается в исходное положение. Шпиндельная бабка вступает в работу. По окончании работы шпиндельная бабка выходит в координаты смены инструмента, магазин перемещается в положение смены и лапой захватывает инструмент. Происходит отжим инструмента, после чего шпиндельная бабка отходит вверх, а магазин перемещается в исходное положение. Весь цикл смены инструмента контролируется конечными выключателями.

Основные технические данные и характеристики станка 400V

| Наименование параметра | 400V | |

|---|---|---|

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | |

| Модель устройства ЧПУ | Sinumerik 802D sl | |

| Количество управляемых координат | 3 | |

| Количество одновременно управляемых координат при линейной/ круговой интерполяции | 3/3 | |

| Наибольший диаметр сверления в стали 45, мм | 25 | |

| Наибольший диаметр растачивания, мм | 80 | |

| Пределы диаметров нарезаемой резьбы, мм | М6..М16 | |

| Наибольший диаметр торцевой фрезы, мм | 125 | |

| Наибольшая длина инструмента, устанавливаемого на станке, мм | 250 | |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 110..560 | |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | ||

| Рабочий стол | ||

| Размеры рабочей поверхности стола (длина х ширина), мм | 400 х 900 | |

| Предельные размеры обрабатываемых поверхности (длина х ширина х высота), мм | 540 х 400 х 450 | |

| Максимальная нагрузка на стол (по центру), кг | 400 | |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | |

| Наибольшее продольное перемещение стола (X), мм | 550 | |

| Наибольшее поперечное перемещение стола (Y), мм | 400 | |

| Наибольшее вертикальное перемещение ползуна (Z), мм | 450 | |

| Предел рабочих подач стола и ползуна, мм/мин | 1..15000 | |

| Скорость быстрого перемещения по координатам X, Y, м/мин | 25 | |

| Скорость быстрого перемещения по координате Z, м/мин | 22 | |

| Допустимое усилие подачи по координате X, Y, Z, Н | 5000 | |

| Точность позиционирования по координате X, Y, Z, мм | 0,010 | |

| Шпиндель | ||

| Частота вращения шпинделя, об/мин | 0…8000 | |

| Количество скоростей шпинделя | Б/с | |

| Номинальный крутящий момент на шпинделе, Нм | 44,6 | |

| Конус шпинделя по DIN 69871 | SK 40 | |

| Степень точности конуса шпинделя | АТ5 | |

| Магазин инструмента | ||

| Емкость инструментального магазина, шт. | 20 | |

| Время смены инструмента, с | 12 | |

| Наибольший диаметр инструмента, устанавливаемого в магазине, мм (без пропуска гнезд) | 125 (80) | |

| Наибольшая длина инструмента, устанавливаемого в шпинделе станка, мм | 250 | |

| Максимальный диаметр сверла, мм | 30 | |

| Наибольшая масса оправки, устанавливаемой в магазине, кг | 10 | |

| Электрооборудование и привод | ||

| Электродвигатель привода главного движения, кВт | 7,0 | |

| Электродвигатели привода подач (X, Y, Z), кВт | 5 | |

| Электронасос охлаждающей жидкости, кВт | 0,15 | |

| Электродвигатель вращения магазина, кВт | 0,18 | |

| Электродвигатель гидростанции, кВт | 2,2 | |

| Электродвигатель насоса смазки, кВт | 0,25 | |

| Суммарная мощность установленных на станке электродвигателей, кВт | 23 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 2300 х 2450 х 2620 | |

| Масса станка, кг | 5000 |

Связанные ссылки

Каталог-справочник обрабатывающих центров

Паспорта и руководства обрабатывающих центров

Справочник деревообрабатывающих станков

Справочник КПО

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

400v Паспорт сверлильно-фрезерно-расточного станка, (pdf) 2.07 Мб, Скачать

Разработка управляющих программ для станка 400V в системе ЧПУ Siemens Sinumerik 802D SL, (pdf) 3,13 Мб, Скачать

stanki-katalog.ru

Горизонтально-расточные станки c ЧПУ (CNC) по выгодной цене

Также оборудование предназначено для черновой и чистовой обработки деталей из чугуна, стали, цветных металлов и их сплавов.

Преимущества СNC-станков

- увеличение производительности в 1,5-2,5 раза по сравнению со станками с ручным управлением;

- снижение потребности во множестве квалифицированных рабочих-станочников;

- уменьшение сроков подготовки и перехода на изготовление новых деталей;

- более простая и универсальная технологическая оснастка;

- сокращение продолжительности производственного цикла.

Выбор станка

При выборе расточного оборудование следует обращать внимание на следующие его характеристики:

| Характеристика | Значение | |

|---|---|---|

| Размеры рабочего стола | мм | |

| Грузоподъемность рабочего стола | кг | |

| Параметры перемещения рабочих органов (стол, шпиндельная бабка) | мм | |

| Мощность главного привода | кВт | |

| Питаемое напряжение | В | |

| Выбор дополнительной оснастки | да/нет | |

| Размеры станка | мм | |

| Вес | кг | |

| Цена станка | руб |

Стоимость и заказ станка

Компания «РуСтан» предлагает к продаже станки по металлу по выгодной цене. Также мы рекомендуем заказать дополнительное оборудование. Напоминаем, при покупке действует гибкая система скидок!

Доставка в Москве и по России, возможен самовывоз. Звоните и заказывайте горизонтально-расточной станок с числовым программным управлением по телефону +7 (495) 249-49-90!

rustan.ru

| Параметр | Значение |

| СТОЛ | |

|

Размеры рабочей поверхности стола длина/ширина, мм |

1500/450 |

|

Количество Т-образных пазов cтола |

5 |

|

Ширина направляющего паза стола, мм |

18Н7 |

|

Расстояние между Т-образными пазами стола, мм |

100 |

|

Наибольшее расстояние от торца шпинделя до рабочей поверхности стола, мм |

735 |

|

Наибольшая масса обрабатываемой детали, кг |

500 |

|

ШПИНДЕЛЬ |

|

|

Конус шпинделя |

SK 40 (ВТ 40/HSK A63)* |

|

Число ступеней частот вращения шпинделя |

Регулирование бесступенчатое |

|

Диапазон частот вращения шпинделя, мин -1 |

0…8000 |

|

Номинальный крутящий момент на шпинделе, Н м |

70 |

|

Мощность шпинделя, кВт |

11 |

|

ПЕРЕМЕЩЕНИЯ |

|

|

Наибольшее программируемое перемещение по координатам, мм |

|

|

X (при вертикальном положении шпинделя) |

1000 |

|

X (при повороте шпиндельной бабки +45°) |

740 |

|

Y |

400 |

|

Z |

400 |

|

Точность позиционирования по осям X, Y, Z, мм |

±0,005 |

|

Дискретность задания перемещения по осям X, Y, Z, В мм |

0,001 |

|

Число управляемых осей координат |

5 |

|

Число одновременно управляемых осей координат |

5 |

|

Наибольшее усилие подачи по координатам X, Y, Z, Н |

5000 |

|

Диапазон рабочих подач по координатам X, Y, Z, мм/мин |

1…15000 |

|

Число ступеней рабочих подач |

Регулирование бесступенчатое |

|

Скорость быстрого перемещения по координатам X, Y, Z, м/мин |

15…25 |

|

Точность углового позиционирования по оси В, град |

0,007 |

|

Дискретность отсчета поворота шпиндельной бабки (ось В), град |

0,001 |

|

Номинальная частота вращения (ось В), об/мин |

15 |

|

Номинальный крутящий момент поворота шпиндельной бабки (ось В), Нм |

2940 |

|

ИНСТРУМЕНТАЛЬНЫЙ МАГАЗИН |

|

|

Емкость инструментального магазина, шт. |

20 |

|

Время смены инструмента, c, не более |

7,5 |

|

Наибольший диаметр инструмента, устанавливаемого в магазине, мм, мм |

125 |

|

Наибольшая длина инструмента, устанавливаемого в шпинделе станка, мм |

250 |

|

Наибольшая масса оправки, устанавливаемой в магазине, кг |

10 |

|

СТОЛ ПОВОРОТНЫЙ (ПРИВОДНАЯ БАБКА ЗАДНЯЯ) |

|

|

Грузоподъемность стола, кг |

300 |

|

Диаметр планшайбы, мм |

200 |

|

Диаметр центрального отверстия, мм |

60Н6 |

|

Размеры Т-образных пазов |

12 Н7 (12 Н11) |

|

Угол поворота (оси А, А1), град |

360 |

|

Точность углового позиционирования по осям А, А1, град |

0,006 |

|

Дискретность отсчета поворота стола (оси А, А1), град |

0,001 |

|

Номинальный крутящий момент, Нм |

354 (640) |

|

Передаточное отношение редуктора стола поворотного |

59 (105) |

|

Наибольшая частота вращения стола, мин-1 |

50 (28) |

|

ХАРАКТЕРИСТИКА ЭЛЕКТРООБОРУДОВАНИЯ |

|

|

Род тока питающей сети |

переменный трехфазный |

|

напряжение, В |

380 (+10%) |

|

частота, Гц |

50 (±2%) |

|

Электродвигатель привода главного движения |

|

|

номинальная мощность, кВт |

11 |

|

номинальная частота вращения, мин-1 |

1500 |

|

максимальная частота вращения, мин-1 |

8000 |

|

Суммарная мощность установленных на станке электродвигателей, кВт |

30,5 |

|

ГАБАРИТНЫЕ РАЗМЕРЫ И МАССА |

|

|

Габаритные размеры станка длина/ширина/высота (без отдельно стоящего оборудования), мм, не более |

3080/3150/2900 |

|

Общая площадь станка в плане, м2, не более (с учетом открытых дверей шкафа) |

15,7 |

|

Масса станка, кг, не более |

9300 |

|

ХАРАКТЕРИСТИКА СМАЗОЧНОЙ СИСТЕМЫ |

|

|

Номинальная вместимость бака, дм3 |

3 |

|

Номинальное рабочее давление, МПа (кГс/см2 ) |

1,5(15) |

|

Номинальная подача, л/мин |

0,15 |

|

Допустимые марки масел и смазки |

Литол 24 ГОСТ 21150-87, RENEP CGLP 220, ЛКС-2 ТУ 3810111015-85 |

|

ХАРАКТЕРИСТИКА СИСТЕМЫ УБОРКИ СТРУЖКИ И ОХЛАЖДЕНИЯ |

|

|

Производительность насоса СОЖ, л/мин |

45 |

|

Вместимость бака СОЖ корпуса ленточного транспортера, л |

125 |

|

Вместимость ящика для стружки под транспортер, м3 |

0,13 |

|

ХАРАКТЕРИСТИКА ПНЕВМООБОРУДОВАНИЯ |

|

|

Минимальное рабочее давление сжатого воздуха, МПа |

0,4…0,8 |

|

Расход воздуха, л/мин |

20 |

| Начало серийного выпуска, год | |

| Завод-производитель | М.Т.Е. Стерлитамакский станкостроительный завод, ОАО |

stanok-kpo.ru

Координатно-расточные станки с ЧПУ: технические характеристики

Среди токарного оборудования станки, которые относятся к координатно-расточной группе, считаются наиболее точными. Координатно-расточной станок устанавливается для получения сложных деталей, производство которых вызывает большое количество трудностей. Горизонтально координатно-расточной станок или с вертикальной компоновкой предназначен для получения деталей с несколькими отверстиями, расположенными относительно друг друга с определенным смещением. Впервые появился именно координатно-расточной станок с ЧПУ, так как принцип работы основан на перемещении заготовки относительно режущего инструмента с точностью до одной тысячной миллиметра. При этом устройство может контролировать точность размеров, а также расположения заготовки в автоматическом режиме.

Координатно-расточной станок

Координатно-расточной станокОбласть применения

Координатно-расточные станки для дерева и металла не существенно отличаются друг от друга, разница заключается лишь в том, какая нагрузка может выдерживаться и какие режущие инструменты устанавливаются в шпинделе. Конечно, на моделях, предназначенных для дерева, не следует проводить обработку заготовок из металла.

Координатно-токарно-расточной станок создавался для получения межцентровых отверстий, расположенных относительно друг друга на определенном расстоянии. Работа устройства проводится без установки специальных измерительных приспособлений, которые предназначены для направления инструмента.

Следует учитывать, что принцип работы координатно-расточного станка предусматривает выполнение следующих операций:

- Получение глухих и сквозных отверстий.

- Выполнение финишного прохода по поверхности фрезой.

- Расточки и развертки.

- Разметочные работы и обработка торцевых поверхностей.

- Контроль заданных размеров.

Схема координатно-расточного станка определяет то, что большинство заготовок представлено корпусными деталями. Кроме этого проводится выполнение работы по созданию отверстий в кондукторах, в которых они должны быть расположены с высокой точностью относительно друг друга.

Расточка и другие операции на координатно-расточном станке могут проводиться в рамках выпуска средних и больших партий деталей.

Составные части станка и пример обрабатываемых отверстий

Устанавливаемые инструменты координатно-расточного станка позволяют проводить и разметку деталей, в основном межцентровых расстояний. Особенности конструкции позволяют создавать отверстия, которые расположены под углом или во взаимно перпендикулярных плоскостях. Шпиндель координатно-расточного станка позволяет выполнять создание отверстий, которые находятся с торцевых сторон.

Рассматривая виды и модели координатно-расточных станков следует отметить, что оборудование может оснащаться оптическим отсчетным устройством, а также системой ЧПУ контроля позиции заготовки и режущего инструмента. При этом производители координатно-расточных станков указывают на то, что подобное оборудование является сочетанием измерительной и металлообрабатывающей машины. Именно поэтому в некоторых случаях базирование заготовки проводится на рассматриваемом станке, а вот обработка выполняется другим оборудованием.

Если основные узлы координатно-расточных станков находятся в хорошем техническом состоянии, то точность обработки составляет 0, 004 миллиметра. На металлообрабатывающем оборудовании обычной токарной группы нельзя получить детали со столь точными размерами. Рассматривая ГОСТ и нормы точности координатно-расточных станков следует также отметить, что некоторые снабжаются устройством цифровой индикации, которое позволяет контролировать размеры с точностью вплоть до тысячных миллиметра.

Возможная компоновка

Рассматривая координатно-расточные станки и их технические характеристики следует уделить внимание тому, что их применение рентабельно только в случае необходимости точного позиционирования инструмента. При этом выделяют:

- Модели с одной стойкой.

- Двухстоечный координатно-расточной станок.

В чем заключается разница подобных моделей? Рассматривая описание координатно-расточных станков следует уделить внимание тому, сколько колон возвышается над столом. При больших размерах стола для повышения жесткости конструкции и обеспечения более высокой точности позиционирования инструмента устанавливается две стойки. Координатно-расточной современный станок конструктивно может существенно отличаться, что следует учитывать.

Общий вид координатно-расточного станка

Особенности конструкции

Горизонтальный координатно-расточной металлообрабатывающий станок получил весьма большое распространение, так как основные узлы удобно расположены для обработки заготовок больших размеров. Схема координатно-расточного одностоечного и двухстоечного станка существенно отличаются. Примером можно назвать токарно-расточной станок одностоечного типа:

- Основная часть конструкции представлена станиной, на которой расположены все узлы.

- Расточка на координатно-расточном современном станке проходит за счет установки особой расточной головкой. В некоторых случаях она предусматривает быструю смену инструмента. Инструмент координатно-расточного современного станка может крепиться через специальную оснастку.

- Крестовой стол. Принцип работы этого оборудования определяет возможность перемещения заготовок в двух направлениях.

Двухстоечные координатно-расточные станки производители выпускают со следующими узлами:

- Все тот же стол, на котором проводится обработка устанавливаемых заготовок. Их можно закрепить для того, чтобы получить отверстие или несколько с точным взаимным расположением.

- Стойка и станина. Многие модели предусматривают расположение инструмента над корпусной или другой деталью. Шпиндель может быть самым различным.

- Расточная головка. Основные технические характеристики определяются особенностями устанавливаемой расточной головки. Некоторое оборудование имеет головки с автоматической сменой инструмента.

Практически во всех случаях двухстоечный координатно-расточной станок или одностоечного типа имеет станину, которая состоит из двух плоских и одной Т-образной направляющей. По данным направляющим проходит передвижение салазок. Нормы точности выдерживаются согласно ГОСТ благодаря точному позиционированию всех элементов относительно друг друга. На самых различных элементах конструкции могут быть расположены блоки управления: их виды зависят от того, какая фирма занимается производством оборудования, и какая система управления установлена.

Электрическая схема координатного-расточного станка на примере 2А450МФ

Принцип действия

На момент производства рассматриваемого оборудования учитываются следующие моменты:

- Деталь закрепляется на столе, который, как ранее было отмечено, может передвигаться по установленным направляющим. Этот момент определяет то, что можно проводить получение отверстий растачиванием

- Как практически во всех металлообрабатывающих станках, так и в тех, что могут обрабатывать дерево, есть шпиндель. Стоит учитывать, что шпиндель предназначается для крепления режущего инструмента. У некоторых моделей шпиндель представлен головкой, которая может сменять режущий инструмент согласно заданной программе. За счет этого существенно упрощается процесс. Шпиндель может быть расположен на различных элементах, все зависит от особенностей конкретной модели.

- Расточная головка и траверса также закрепляются оператором на необходимой высоте, которая зависит от размеров детали.

Рассматривая токарно-расточной станок следует уделить внимание тому, что позиционирование шпинделя проводится следующим образом:

- Описание этого оборудования определяет возможность позиционирования путем установки стола благодаря перпендикулярно расположенным относительно друг другу направляющим.

- Устанавливаемая головка может перемещаться по траверсе. Именно поэтому токарно-расточной станок может применяться для получения отверстий на корпусных заготовках весьма больших габаритов.

Однако сложность конструкции заключается не в возможности позиционирования инструмента и заготовки относительно друг друга, а в высокой точности всех размеров. Стандарт определяет точность не менее 0,004 мм погрешности.

Модели с ЧПУ

Следует учитывать тот момент, что координатно-расточной современный станок с ЧПУ получил весьма большое распространение в последнее время. Это связано с тем, что по ГОСТу размеры многих деталей должны быть весьма точными. Поэтому если по ГОСТ точность должна быть очень высокой, а производство проводится в течение короткого промежутка времени, следует уделить внимание координатно-расточным станкам с ЧПУ.

Координатно-расточной станок с ЧПУ

Почему данный тип оборудования сегодня настолько востребован?

Координатно-расточные станки с ЧПУ оснащаются компьютерами, через которые проводится установка координат и режимов обработки. За счет того, что ГОСТ соблюдается не вручную оператором, а точность контролируется компьютером существенно снижается вероятность появления погрешности. Поэтому ГОСТ сегодня соблюсти можно только при установке моделей, которые снабжаются блоком ЧПУ.

Модели с ЧПУ могут применяться как для черновой, так и для чистовой обработки. Однако стоит учитывать, что оператором могут стать только подготовленные люди, несмотря на отсутствие необходимости в ручном управлении. Токари и другие специалисты должны проходить переподготовку для того чтобы правильно управлять оборудованием.

Достоинствами моделей с блоком числового программного управления можно назвать:

- Высокую точность работы.

- Высокий показатель производительности.

- Возможность установки на автоматизированных линиях.

- Защищенность зоны резания от окружающей среды.

- Возможность получения сложных заготовок, которые имеют различные плоскости и отверстия: глухие, пересекающиеся, наклонные и так далее.

- Компактные размеры при высокой производительности.

Однако есть и несколько существенных недостатков:

- Достаточно высокая стоимость. Применение современных технологий определяет существенное удорожание оборудования. Поэтому рентабельность установки станков с ЧПУ должна быть тщательно просчитана.

- Сложность в обслуживании. Стоит помнить о том, что координатно-расточной станок с ЧПУ может обслуживать и ремонтировать исключительно специалист, имеющий соответствующие навыки. В случае повреждения или выхода из строя одного из узлов придется обращаться к продавцу или компаниям, которые предоставляют услуги по ремонту. Решить проблему самостоятельно будет практически не возможно.

- В некоторых случаях для наладки производства при установке станков с ЧПУ нужно нанимать специалиста. Это связано со сложностями, которые возникают при составлении программы по обработке и наладке оборудования.

- Показатель трудозатрат снижается до 80%, а производительности увеличивается примерно на 50%. Эта информация определяет то, что один станок с ЧПУ может заменить три обычных.

Современные нормы изготовления различных деталей обязывают заводы и иные организации, занимающиеся производством устанавливать станки с ЧПУ. Это связано с тем, что только они могут обеспечить высокую точность размером и показателя шероховатости поверхности.

Лучшими производителями считают МЗКРС и «Стан-Самара». Они выпускают модели, которые устанавливаются практически на всех заводах и производственных линиях. Наиболее распространенными моделями назовем 2В440А, 2Д450, 2А450. При выборе наиболее подходящей модели уделяют внимание на следующие моменты:

- Максимальные размеры заготовки.

- Масса конструкции.

- Максимальный и минимальный диаметр отверстия.

- Скорость, с какой может вращаться режущийся инструмент.

- Максимальный вес заготовки.

- Мощность главного привода и всех дополнительных электродвигателей.

Чаще всего это металлообрабатывающее оборудование устанавливается в машиностроительных цехах. Сегодня распространение получили и модели, выпускаемые под брендом Newall (Англия). Еще относительно небольшое распространение получили модели, выпускаемые под брендами WHN и WKV.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

3. Сверлильные и расточные станки

Сверлильные и расточные станки относятся ко второй группе станков. Особенностью этих станков является наличие шпинделя, совершающего главное вращательное движение и перемещение вдоль оси.

Сверлильные станки предназначены, в основном, для работы мерным инструментом (сверлами, зенкерами, т.е. инструментами, геометрия которых обеспечивает получение необходимого размера). Обработанные поверхности имеют форму тела вращения. Движение подачи сообщается шпинделю. В расточных станках для обработки помимо мерного инструмента применяют резцы и фрезы. Эти станки обеспечивают большую точность обработки, т.к. оснащены более точными устройствами позиционирования.

СВЕРЛИЛЬНЫЕ СТАНКИ.

Сверлильные станки классифицируются на:

вертикально-сверлильные;

радиально-сверлильные;

одно- и многошпиндельные;

разные сверлильные станки.

Основной параметр, характеризующий размер станка – наибольший условный диаметр сверления в стальных заготовках (2Н135 – две последние цифры в модели станка – 35 мм). К основным размерам относятся также номер конуса шпинделя, наибольший ход шпинделя.

В машиностроении наибольшее распространение получили вертикально – и радиально-сверлильные станки.

3.1. Вертикально-сверлильные станки.

Назначение. Станки предназначены для сверления, зенкерования, развертывания, резьбонарезания метчиками в условиях единичного и мелкосерийного производства.

Конструктивная компоновка и основные узлы. Конструктивная компоновка и основные узлы показаны на рис.3.1. На фундаментальной плите 1 смонтирована несущая колонка 6 с вертикальными направляющими, по которым может перемещаться сверлильная головка. В сверлильной головке размещаются коробка скоростей 5, коробка подач, механизм подач и шпиндель 3. Механизм подач служит для ручного и механического перемещения шпинделя. Особенностью шпиндельных узлов сверлильных станков является возможность вращения шпинделя и одновременного перемещения вдоль оси вместе с гильзой. Заготовка устанавливается на столе 2.

Особенности конструкции шпиндельного узла. На верхнем конце шпинделя нарезаны шлицы, которыми он входит в последний вал (выполненный полым) коробки скоростей получая от него вращение. Нижний участок его смонтирован на подшипниках в пиноли. Конструкция шпиндельного узла такова, что шпиндель, свободно вращаясь, не имеет осевого смещения относительно пиноли, которая в свою очередь, получая вертикальную подачу от реечного колеса, перемещается в осевом направлении вместе со шпинделем. Когда при сверлении шпиндель перемещается вниз или вверх, шлицевой участок его скользит в шлицах выходного вала коробки скоростей без нарушения кинематической связи. Усилие подачи при сверлении воспринимается упорным подшипником, смонтированным в нижней части пиноли, а сама пиноль перемещается в круговых направляющих корпуса шпиндельной бабки.

В шпинделе устанавливают выталкиватель инструмента. Нижний конец шпинделя имеет коническое отверстие определенного стандартного размера (конус Морзе).

Подробно конструкция вертикально-сверлильных станков изучается при выполнении лабораторных работ.

Структурная схема и движения в станке (см. рис. 3.1).

Рис. 3.1. Вертикально-сверлильный

станок: 1 –

фундаментальная плита, 2 – стол, 3 –

шпиндель, 4 – механизм подачь, 5 –

сверлильная головка, 6 – стойка.

Главное движение В1 – вращение шпинделя 3 от электродвигателя М1, через коробку скоростей iv:

Уравнение кинематического баланса:

Цепь подачи связывает прямолинейное движение гильзы со шпинделем вдоль оси с вращением шпинделя.

Конечные звенья: шпиндель – гильза со шпинделем.

Уравнение кинематического баланса гильзы со шпинделем: 1 об.шп.мм/об мм

Вспомогательные движения. Ручное перемещение сверлильной головки и ручное перемещение стола осуществляется с помощью рукояток.

Наладка станка (Рассматривается подробно в лабораторных работах). Заготовку устанавливают на столе. Соосность обрабатываемого отверстия и шпинделя достигают перемещением заготовки относительно шпинделя в горизонтальной плоскости. Точность размеров, формы и шероховатость определяются видом инструмента (сверло – 12…14 квалитет, зенкер – 8…9 квалитет, развертка – 7…8 квалитет). Точность взаимного расположения достигается за счет обработки по разметке или по кондуктору.

Перспективы развития данного типа оборудования. В станках применяют крестовые столы (перемещаются в продольном и поперечном направлении) и имеющие точные отсчетные устройства. Применяют также револьверные головки с автоматическим поворотом и фиксацией.

studfiles.net