Монтаж, техническое обслуживание и ремонт промышленного оборудования (по отраслям)

Специальность 15.02.12 «Монтаж, техническое обслуживание и ремонт промышленного оборудования (по отраслям)»

Квалификация (степень) – техник-механик

Квалификация выпускника — техник.

Формы обучения — очная

Нормативный срок освоения основной профессиональной образовательной программы при очной форме обучения на базе основного общего образования — 3 года 10 месяцев.

Выпускник должен быть готов к профессиональной деятельности в качестве техника по организации и проведение работ по монтажу, испытанию, эксплуатации, техническому обслуживанию и ремонту промышленного оборудования, организации производственной деятельности структурного поздравления.

Выпускник должен уметь:

– осуществлять работы по подготовке единиц оборудования к монтажу и проводить монтаж промышленного оборудования в соответствии с технической документацией

– проводить ввод в эксплуатацию и испытания промышленного оборудования в соответствии с технической документацией

– осуществлять диагностирования состояния промышленного оборудования

– определять оптимальные методы восстановления работоспособности промышленного оборудования

– разрабатывать технологическую документацию для проведения работ по монтажу, ремонту и технической эксплуатации промышленного оборудования в соответствии с требованиями технических регламентов.

Выпускник должен знать:

классификацию материалов, металлов и сплавов, их область применения;

организацию и технологию ремонтных работ;

технологические процессы производства типовых деталей и узлов машин;

технические характеристики, конструктивные особенности и правила эксплуатации оборудования предприятия;

методы монтажа, регулировки и наладки оборудования предприятия;

методы восстановления деталей и последовательность расчетов режимов резания;

нормы допустимых нагрузок оборудования в процессе эксплуатации;

Будущие профессии:

Слесарь

Токарь

Оператор

Фрезеровщик

Перспективы и основные виды деятельности техника:

Окончив колледж, Вы сможете работать на предприятиях машиностроительного, пищевого и деревообрабатывающегонаправления, строительных и жилищно-коммунальных хозяйствах, монтажниками и наладчиками, промышленного оборудования, операторами и слесарями станков с ЧПУ.

Дата публикации: 12.03.2019

agrarniy.volgatech.net

Монтаж, техническое обслуживание и ремонт промышленного оборудования (по отраслям)

Очное отделение: Монтаж, техническое обслуживание и ремонт промышленного оборудования (по отраслям)

Заочное отделение: Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)

Профессиограмма

Выпускник по специальности «Монтаж и техническая эксплуатация промышленного оборудования (по отраслям)» организует производственный процесс на участках промышленных предприятий различных отраслей, обеспечивает соблюдение технологического режима, выбирает и эксплуатирует оборудование, оснастку, инструменты, предупреждает неполадки в их работе, обеспечивает рациональное использование, ремонт и техобслуживание оборудования, составляет технологическую документацию. Выполняет работы по одной или нескольким профессиям рабочих: долбежник, заточник, монтажник, разметчик, сверловщик, слесарь-инструментальщик, слесарь-ремонтник, строгальщик стропальщик, токарь фрезеровщик шлифовщик.

О профессии: жизнь заставила человека с первых шагов развития научно-технического прогресса выполнять монтажные работы, стать монтажником. И с этим делом он справился с честью. История не сохранила имена первых монтажников.

Однако, несомненно, что первым теоретиком строительно-монтажного дела был Марк Витрувий Поллион (вторая половина 1 века до н.э.), римский архитектор, инженер и историк, многие труды которого сохранились до наших дней. В своем трактате «Десять книг об архитектуре» Витрувий изложил основы градостроительства, осветил основные инженерно-технические вопросы и обобщил опыт древнегреческого и римского зодчества. Он первым описал отдельные способы подъема и перемещения тяжелых грузов и привел схемы подъемников.

Современное промышленное производство немыслимо без значительных объемов работ, выполняемых специалистами по монтажу и технической эксплуатации промышленного оборудования. Слово «монтаж» в переводе с французского – подъем, установка и сборка какого-либо изделия. Сегодня «монтаж», в широком смысле этого слова, означает сборку и установку различных строительных конструкций, технологического оборудования, аппаратов, машин, механизмов, приборов и их сборочных единиц. Профессию монтажника можно считать прообразом специальности «Техник-механик по монтажу и технической эксплуатации промышленного оборудования».

Считается, что эта профессия сравнима с ремеслом доктора. Техник-механик так же, как и врач устанавливает причину болезни, лечит, а иногда даже воскрешает из мертвых. Вот только его пациентами являются машины и механизмы. Чтобы подарить им новую жизнь, мастер должен обладать определенными профессиональными и личностными качествами, при этом иметь отменное здоровье.

Тип и класс профессии: По предмету труда относится к типу «человек–техника». Самыми распространенными являются профессии, где предметом труда выступает техника. К типу профессий «человек — техника» относятся все профессии, связанные с обслуживанием техники, ее ремонтом, установкой и наладкой, управлением, в том числе и управлением подъемных и транспортных средств.

Второй тип «человек – знаковая система», техник-механик должен уметь «читать» чертежи и схемы, мысленно представлять не только устройство и статическое состояние механизма, прибора, машины, но и процессы рабочего взаимодействия, движения их составляющих, уметь строить версии о возможных причинах неполадок технических систем и мысленно проигрывать варианты поиска, выделяя наиболее вероятный. При проектировании техники специалисту необходимы развитое пространственное воображение, память. Представители профессий этого типа умеют хорошо ориентироваться, разбираться в условных обозначениях, языковых системах (естественных и искусственных), документах, текстах. По характеру труда является профессией исполнительского класса.

Содержание деятельности: Техник-механик по монтажу и технической эксплуатации промышленного оборудования организует производственный процесс на участках предприятий различных отраслей промышленности, обеспечивает соблюдение технологического режима, выбирает и эксплуатирует оборудование, оснастку, режущий и измерительный инструмент, предупреждает неполадки в их работе. Организует работу структурного подразделения предприятия. Обеспечивает рациональное использование промышленного оборудования и ремонтной базы.

Основные виды деятельности техника: Профессиональная деятельность техника-механика включает в себя монтаж технического и транспортного оборудования, а также демонтаж устаревших машин с последующим монтажом современного оборудования, его наладки, регулирования и пуска поточных линий. Это могут быть различные станки, холодильное или сушильное оборудование, центрифуги, мельницы, технологические линии и так далее, которые используются на различных промышленных предприятиях.

Техник-механик выполняет техническое обслуживание и технический осмотр, регулирование, текущий и капитальный ремонты оборудования. Он может проводить испытания новых образцов промышленного оборудования, исследования и разработку в соответствии с утвержденной программой, проводить пусковую и режимную наладки, выбор наиболее экономичных режимов работы установок и оборудования. В своей работе он использует ручной инструмент, смазочные материалы, оборудование ремонтных мастерских, электрооборудование, вычислительную технику. Техник работает также с изображениями технических изделий, чертежами, схемами, с конструкторской и технологической документацией, со справочной литературой и другими информационными источниками, выполняет несложные сборочные чертежи, составляет технологическую документацию.

Объектами профессиональной деятельности выпускников специальности являются: промышленное оборудование, материалы, инструменты, технологическая оснастка, технологические процессы ремонта, изготовления, восстановления и сборки узловых механизмов, конструкторская и технологическая документация, первичные трудовые коллективы. В процессе работы он взаимодействует с коллективом исполнителей (слесари-ремонтники, слесари-инструментальщики, слесари по контрольно-измерительным приборам и автоматике).

Требования к знаниям и умениям специалиста: Выпускник должен знать: регламентирующую документацию по организации монтажа и ремонта оборудования; организацию и технологию ремонтных работ; порядок составления паспортов на оборудование, инструкций по эксплуатации, ведомостей дефектов, спецификаций и другой технической документации; основы технологии производства продукции предприятия; технические характеристики, конструктивные особенности, назначение, режимы работы и правила эксплуатации оборудования предприятия.

А также устройство, конструктивные особенности обслуживаемого оборудования, правила его эксплуатации, ремонта и наладки, методы и виды испытаний; знать методы монтажа, регулировки и наладки оборудования предприятия; методы восстановления деталей: прикладные компьютерные программы; виды архитектуры и комплектации компьютерной техники. Также должен знать экономику отрасли и конкретного производства, принципы делового общения в коллективе; правила сдачи оборудования в ремонт и приёма после ремонта; правила и нормы безопасных приёмов работы; правила техники безопасности при выполнении монтажных и ремонтных работ; экономику отрасли и конкретного производства, принципы делового общения в коллективе.

Выпускник должен уметь: осуществлять технологический процесс монтажа, технического обслуживания и ремонта оборудования; руководить работами, связанными с применением грузоподъёмных механизмов, при монтаже и ремонте промышленного оборудования; владеть современными методами поиска, хранения и обработки информации; самостоятельно формулировать задачи монтажа и технической эксплуатации оборудования и определять способы их решения в рамках профессиональной компетенции.

А также проводить контроль работ по монтажу и ремонту оборудования с использованием контрольно-измерительных приборов; участвовать в пусконаладочных работах и испытаниях оборудования после ремонта и монтажа. Выбирать методы восстановления деталей и участвовать в процессе их изготовления; составлять документацию; выбирать эксплуатационно-смазочные материалы при обслуживании оборудования; участвовать в планировании, организации, руководстве работы структурного подразделения.

Осуществлять технический контроль соответствия качества эксплуатируемого оборудования; отвечать за организацию ремонтной службы на предприятии; использовать правила техники безопасности при выполнении монтажных и ремонтных работ; анализировать и оценивать состояние техники безопасности на производственном участке; оценивать эффективность производственной деятельности; рассчитывать основные технико-экономические показатели деятельности участка, цеха.

Требования к индивидуальным особенностям специалиста:

Качества, обеспечивающие успешность выполнения профессиональной деятельности техника-механика

Способности:

- точная зрительно-двигательная координация;

- техническое мышление;

- хорошая память;

- уверенное владение компьютером;

- хорошие теоретические знания машиностроительной механики;

- опыт оформления чертежей;

- умение работать с нормативной документацией и справочной литературой;

- знание технического английского языка.

Личностные качества, интересы и склонности:

- трудолюбие;

- коммуникабельность;

- умение грамотно выражать свои мысли;

- инициативность и умение самостоятельно принимать решения;

- стремление к самопознанию;

- эмоциональная устойчивость и терпение;

- внимательность;

- дисциплинированность.

- хорошее зрение;

- физическая сила и выносливость.

Медицинские противопоказания: Болезни дыхательных органов, нервной системы, позвоночника, суставов или нижних конечностей, нарушения функций опорно-двигательного аппарата, вестибулярные расстройства, нарушение чувства равновесия. А также расстройства координации движений, дрожание рук, выраженные физические недостатки, некорректируемое снижение остроты зрения, нарушение цветоразличения, слуха, сердечно-сосудистые заболевания, предрасположенность к аллергии.

Область применения знаний: Техник-механик по ремонту промышленного оборудования может работать на различных заводах, фабриках, комбинатах. Например, он может трудоустроиться на нефте-газоперерабатывающих, лесозаготавливающих, деревообрабатывающих или деревоперерабатывающих предприятиях, молоко- и хлебозаводах, фабриках по пошиву одежды. Квалификация техника-механика позволяет выполнять работы по одной или нескольким профессиям: долбежник, заточник, монтажник, разметчик, сверловщик, слесарь-ремонтник. А также слесарь-инструментальщик, строгальщик, стропальщик, токарь, фрезеровщик, шлифовщик. Каждая из этих профессий входит в десятку самых востребованных на рынке труда.

Документы:

Информация от 02.06.2019

ktps24.ru

Монтаж, техническое обслуживание и ремонт промышленного оборудования (по отраслям)

Код специальности: 15.02.12

- На базе 9 (3 года 10 месяцев) и 11 (2 года 10 месяцев) классов;

- Очная форма обучения;

- Квалификация – техник-механик.

Обеспечение учебного процесса:

Область профессиональной деятельности выпускников:

- организация и проведение работ по монтажу, испытанию, эксплуатации, техническому обслуживанию и ремонту промышленного оборудования;

- организация работы структурного подразделения.

Объектами профессиональной деятельности выпускников являются:

- промышленное оборудование;

- материалы, инструменты, технологическая оснастка;

- технологические процессы ремонта, изготовления, восстановления и сборки узловых механизмов;

- конструкторская и технологическая документация;

- первичные трудовые коллективы.

После окончания техникума выпускник может:

- руководить работами, связанными с применением грузоподъемных механизмов, при монтаже и ремонте промышленного оборудования;

- проводить контроль работ по монтажу и ремонту промышленного оборудования с использованием контрольно-измерительных приборов;

- участвовать в пусконаладочных работах и испытаниях промышленного оборудования после ремонта и монтажа;

- выбирать методы восстановления деталей и участвовать в процессе их изготовления;

- составлять документацию для проведения работ по монтажу и ремонту промышленного оборудования;

- выбирать эксплуатационно-смазочные материалы при обслуживании оборудования;

- выбирать методы регулировки и наладки промышленного оборудования в зависимости от внешних факторов;

- участвовать в работах по устранению недостатков выявленных в процессе эксплуатации промышленного оборудования;

- составлять документацию для проведения работ по эксплуатации промышленного оборудования;

- участвовать в планировании работы структурного подразделения;

- участвовать в организации работы структурного подразделения;

- участвовать в руководстве работой структурного подразделения;

- участвовать в анализе процесса и результатов работы подразделения, оценке экономической эффективности производственной деятельности;

- выполнять работы по одной или нескольким профессиям рабочих.

mrmt.edu.ru

Ремонт промышленного оборудования разных категорий в Москве и МО

Ремонт промышленного оборудования ведутся согласно графику, который подготавливается для каждого оборудования в отдельности, а выявленные в ходе ремонта неисправности фиксируются для учета при ремонте промышленного оборудования средней сложности и капитального типа.

Ремонтные работы среднего уровня и капремонт оборудования относятся к категории планируемых заранее мероприятий, и на их исполнение выделяются профессиональные ремонтники, слесари высшей квалификации, обладающие достаточным опытом и знаниями в ремонтных работах на технологическом оборудовании.

За состоянием оборудования необходимо постоянно следить, а его ремонт проводить не только тогда, когда произошла крупная поломка.

Специалисты Компании «Синтез ТМК» выполнят как плановый, так и аварийный ремонт, предоставив заказчику следующие услуги:

Виды ремонтных работ:

- Контроль состояния техники, замена расходных материалов, масла, фильтров;

- Читка оборудования от грязи, пыли, удаление старой смазки;

- Наладка и регулировка оборудования, контроль хода подшипников;

- Устранение поломок, замена неисправных деталей.

Чтобы не допускать серьезных поломок, желательно регулярно проводить плановый ремонт и обслуживание станков.

Между собой эти виды ремонтных работ различаются составом работ и периодичностью.

К проводимым ремонтным работам, относят:

- Контроль инженерного оснащения;

- Осуществление наладочных работ с последующей регулировкой рабочих параметров оборудования;

- Проведение чистки эксплуатируемых элементов механизмов и агрегатов от отходов производства и мусора;

- Смена фильтрующих компонентов и смазочных материалов;

- Мониторинг работы всех систем промышленного оснащения;

- Замена жидкостей;

- Замена изношенных деталей и узлов.

Для того чтобы поддерживать оборудование в рабочем состоянии, необходим специально подготовленный персонал, хорошо знающий его конструкцию и принцип работы. Так как в цеху установлено различное оборудование, имеющее свои особенности, за подготовкой работников придется постоянно следить. Понадобятся постоянные затраты на обучение персонала, участие в семинарах и курсах, что окажется экономически неоправданным.

Рабочие, обслуживающие оборудование, и механики в цеху могут следить наявными отклонениями в работе (появление вибрации, посторонний шум, свист), но проведение ремонта лучше предоставить профессионалам.

Компания «Синтез ТМК» возьмет на себя заботу о вашем оборудовании. По договору аутсорсинга будет выполняться контроль работы станка, его профилактический ремонт, а также восстановление работоспособности в случае поломки.

Комплекс планово – производственного ремонта (планово-предупредительного ремонта) предполагает, что необходимость ремонта для промышленного оборудования проводится в достаточной мере при сочетании различных видов ремонтных работ. Кроме классификации ремонтных работ по периодам эксплуатации технологичного оборудования, реализация возможностей по ремонту может осуществляться целевым способом в виде ремонтных работ (в ряде случаев со сборкой технологичного оборудования), таких, как ремонт регламентированного типа, по наработке определенного количества рабочего времени, по техническому состоянию оборудования, либо в виде комплексного ремонта.

Виды планового ремонта оборудования:

- Ремонт по состоянию оборудования – выполняется с учетом состояния отдельных систем и частей оборудования.

- Неплановый ремонт (аварийный и ремонт, осуществляемый без предварительного назначения срока выполнения)

В компании «Синтез ТМК» вы можете заказать ремонт следующих категорий промышленного оборудования:

В настоящее время руководство промышленного предприятия может самостоятельно выбирать удобную и выгодную форму планово-предупредительного ремонта, которая максимально сможет обеспечить ремонтные возможности предприятия.

Наши специалисты хорошо знают особенности различных станков, выполняют их монтаж и демонтаж, а потому легко справляются с ремонтом любой сложности. Для обнаружения неисправностей у нас имеется необходимое диагностическое оборудование, позволяющее определить точную причину поломки. После проведения ремонта будет проведена наладка станка, определен гарантийный срок работы.

Опыт работы с оборудованием различных отраслей промышленности, наличие необходимых допусков, знание новейших разработок в технике и умение использования современных приборов и инструмента помогает нам выполнять ремонт быстро и качественно. При этом услуги компании обходятся дешевле, чем содержание штата для обслуживания оборудования.

Поделиться:

sinteztmk.ru

Промышленное оборудование должно проходить обязательный ежемесячный и периодический, плановый осмотр проверку электрооборудования, механизмов и узлов оборудования; нужно постоянно поддерживать чистоту оборудования; проводить периодическую промывку и очистку от пыли механизмов и узлов оборудования; профилактическую регулировку механизмов и устройств, подверженных наиболее быстрому износу; систематически проводить смазывание всех поверхностей трения. | ||

|  | |

Для смазывания оборудования применяются различные виды смазочных материалов;

|  | |

|  | |

Техническое обслуживание металлорежущего оборудования с ЧПУРегулировку механизмов и устройств оборудования в процессе эксплуатации выполняют по данным ежемесячных и периодических осмотров и проверок точности. Регулируют все механизмы, определяющие конечную точность оборудования. | ||

|  | |

В результате регулирования восстанавливают прямолинейность перемещения столов, кареток, суппортов;

|  | |

|  | |

Кроме того, в процессе эксплуатации промышленного оборудования необходимо периодически регулировать натяжение ременных или цепных передач, фрикционные муфты и тормозы, механизмы фиксации револьверных головок, зажимы заготовки в шпинделе, давление в пневматических и гидросистемах и системах смазывания, вентили, клапаны, уплотнения и пневматических и гидросистемы, контакторы, реле, выключатели и переключатели. | ||

|  | |

Мы проводим три вида технического обслуживания промышленного оборудования, а именно: текущее, плановое и аварийное.

|

| |

|  | |

Техническое обслуживание гидравлического прессаТехническое обслуживание гидравлического пресса начинается с выполнение установленных производителем норм обслуживания, поставляемого с прессовым оборудованием (В случае отсутствия технической документации наши специалисты могут её восстановить или разработать). Различное прессовое оборудование с разными возможностями требуют особого ухода. В то время как у большинства гидравлических прессов одни и те же потребности основных работ по техобслуживанию, начать следует с создания конкретного график обслуживания оборудования. | ||

|  | |

| ||

|  | |

Сегодня можно с уверенностью утверждать, что руководству ООО «Профит» удалось достичь поставленной задачи: в компании заняты лучшие специалисты, пришедшие из различных отраслей машиностроения, имеющие глубокие технические знания и колоссальный опыт производственной работы. | ||

|  | |

profit33.ru

7 Организация технического обслуживания и ремонт промышленного оборудования

7.1 Сущность и содержание системы планово-предупредительного ремонта (ппр)

Длительная и надежная работа машин возможна при условии систематического и качественного проведения мероприятий по техническому обслуживанию и ремонту.

Ремонт производится, когда дальнейшая эксплуатация машины невозможна из-за ее износа или заблаговременно, не дожидаясь выхода ее из строя.

В первом случае ремонт имеет вынужденный характер и называется ремонтом по потребности «по состоянию».

Во втором случае целью ремонта является восстановление технического состояния машины заблаговременно, до наступления предельного состояния. Такой ремонт является планово-предупредительным.

Под системой ППРпонимают совокупность организационных и технических мероприятий по уходу, надзору за правильной эксплуатацией и ремонту оборудования, направленных на предупреждение преждевременного износа узлов и деталей с целью обеспечения работоспособности машин в течение заданного времени при минимальных затратах труда и материальных средств.

Основным нормативно-техническим документом, определяющим систему и техническую политику в области технического обслуживания и ремонта оборудования, является «Положение о планово-предупредительной системе технического обслуживания и ремонта оборудования».

Классификация видов ремонтных работ:

Основу любой системы ремонта составляют периодические плановые ремонты, которые производятся через равные, заранее назначенные промежутки времени.

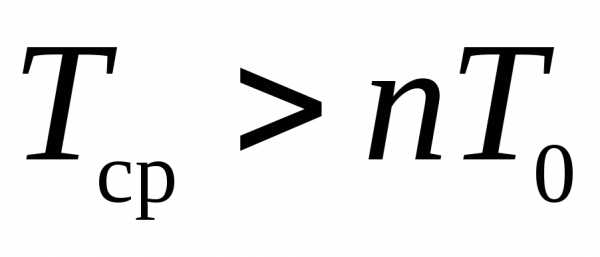

Время до капитального

ремонта, выраженное обычно в отработанных

часах, называется длительностью

ремонтного цикла ,

а время между двумя последовательно

проведенными ремонтами

,

а время между двумя последовательно

проведенными ремонтами межремонтным

периодом. Число периодических ремонтов

в каждом цикле равно

межремонтным

периодом. Число периодических ремонтов

в каждом цикле равно

.

.

Выбор оптимальной длительности межремонтного периода и, соответственно, ремонтного цикла является одной из основных задач при построении рациональной системы ремонта.

В промежуток между периодическими ремонтами осуществляется межремонтное обслуживание (смазка, регулирование, очистка, диагностика, нетрудоемкий ремонт) с целью предупреждения отказов и условий интенсивного износа.

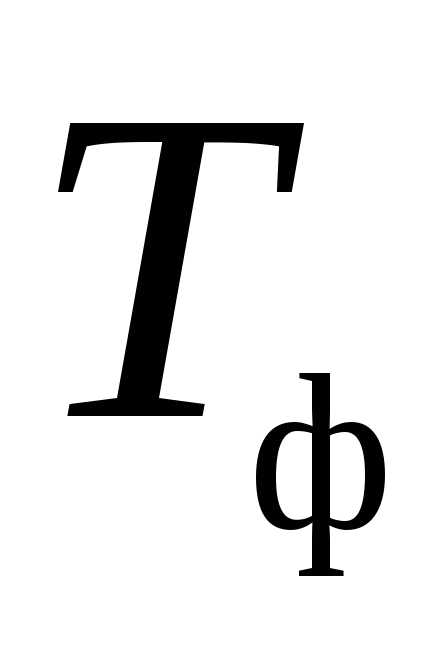

Периодичность

ремонта машины  ,

в основном, определяет содержание

ремонтных работ, т.к., в зависимости от

срока службы, детали и узлы будут

включаться в соответствующий ремонт.

,

в основном, определяет содержание

ремонтных работ, т.к., в зависимости от

срока службы, детали и узлы будут

включаться в соответствующий ремонт.

Однако решение о включении данной детали в тот или иной ремонт осложняемся рассеиванием сроков службы, которое приводит к недоиспользованию потенциальной долговечности детали или к нарастанию вероятности отказа в межремонтный период.

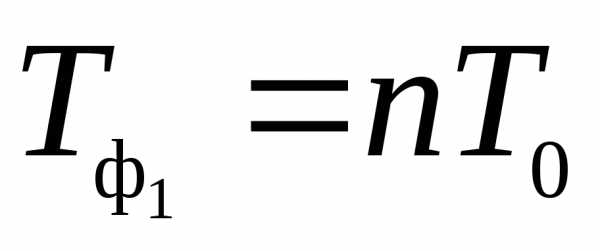

Фактический срок

службы  должен быть кратен межремонтному

периоду

должен быть кратен межремонтному

периоду ,

т.е.

,

т.е.

.

.

В зависимости от

рассеивания сроков службы узла или

детали при среднем сроке службы  большем, чем период доn-го

планового ремонта, т.е.

большем, чем период доn-го

планового ремонта, т.е. , возможны следующие варианты

назначения

, возможны следующие варианты

назначения .

.

Вариант 1.Ремонт данной детали (узла) осуществляется

приn-ном плановом

ремонте, . При этом существует некоторая

вероятность отказа до наступленияn-го

ремонта. Если отказ наступил до планового

ремонта, то причина устраняется в

аварийном режиме.

. При этом существует некоторая

вероятность отказа до наступленияn-го

ремонта. Если отказ наступил до планового

ремонта, то причина устраняется в

аварийном режиме.

Такой вариант целесообразен, если величина невелика и допустима, т.е.= 1(вероятность безотказной работы) находится в допустимых пределах.

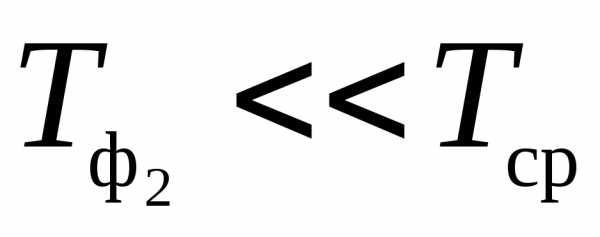

Вариант 2. Ремонт детали осуществляется приn-ном ремонте, т.е..

В этом случае обеспечивается высокая

безотказность изделия, однако его ресурс

значительно недоиспользуется, т.к. .

.

Вариант 3. Приn-ном ремонте производится контроль степени повреждения детали и дается заключение о возможности ее эксплуатации или вероятности безотказной работы в течение последующего межремонтного периода. Диагностику можно осуществлять даже во время специально запланированного осмотра «О».

Данный вариант обеспечивает наибольшее использование потенциального ресурса детали с одновременной гарантией высокой безотказности работы изделия. Однако он требует дополнительных затрат на диагностику, изучение основных причин потери работоспособности, наличие методов и технических средств для обнаружения и оценки степени повреждения изделия.

Выбор того или другого варианта производится на основе анализа ремонтных потерь и требований безотказности. Последний вариант является ремонтом по техническому состоянию машины, в котором объемы и сроки работ, их содержание устанавливаются в соответствии с действительными потребностями.

Отсутствие информации о надежности элементов изделия ведет к недоиспользованию ресурса или повышению вероятности отказа изделия.

Система ремонта должна в максимальной степени отвечать реальной потребности машины в восстановлении ее работоспособности.

studfiles.net

Организация технического обслуживания и ремонта

Техническое обслуживание — это операция или комплекс операций по поддержанию работоспособности или исправности электросварочного оборудования при использовании его по назначению, при ожидании, хранении и транспортировании.

Система технического обслуживания — это совокупность взаимосвязанных средств (документации технического обслуживания и ремонта, исполнителей), необходимых для поддержания и восстановления качества изделий, входящих в эту систему. Техническое обслуживание оборудования осуществляют в период между ремонтами через интервал времени, установленный нормативно-технической документацией. При этом вводят понятие цикла технического обслуживания, как наименьшего повторяющегося интервала времени (или наработки изделия), в течение которого в определенной последовательности выполняют все необходимые виды операций. При техническом обслуживании оборудование не подвергают разборке.

Техническое обслуживание электросварочного оборудования в производственных условиях состоит из ежедневных и периодических проверок. Ежедневно перед началом работы проверяют надежность заземления и присоединения сварочных кабелей к источнику питания и сварочной головке. Осматривают состояние гирлянды, обращая внимание на изоляцию проводов, особенно в местах перегибов. Проверяют наличие и надежность соединений обратного провода. Проводят осмотр и проверку состояния контактов контактора, всех внешних соединений, изоляции проводов, токоподводов, мундштуков, шлангов полуавтоматов, герметичность водяных и газовых коммуникаций, а также работу аппаратуры управления. Перед пуском в работу всю сварочную установку, пульт, шкаф управления и источник питания протирают чистой ветошью.

Один раз в неделю прочищают и продувают шланги, газовую и водяную магистрали.

Один раз в месяц проводят ревизию всех механизмов сварочного оборудования, зачищают наконечники, проверяют надежность крепления проводов на клеммниках, измеряют сопротивление изоляции всех проводов и обмоток, продувают оборудование сухим сжатым воздухом. Контролируют уровень масла и отсутствие течи в редукторах и смазку подшипников. Проверяют нагревы контактов, магнитопроводов и обмоток. Смазывают ходовые винты трансформаторов смазкой. Проверяют работу сигнальных систем и заземляющих устройств. Проверяют наличие соответствующих надписей на щитах и панелях.

Один раз в три месяца проверяют исправность конденсаторов фильтров защиты от радиопомех и заменяют смазку в подшипниках электродвигателей вентиляторов.

Каждые шесть месяцев меняют смазку в подшипниках электрических машин, смазывают тугоплавкой универсальной смазкой ходовые винты механизмов перемещения подвижных частей сварочных трансформаторов. Подтягивают болтовые соединения.

Один раз в год меняют смазку трущихся частей в коробке перемещения винта и в других частях механизмов сварочных трансформаторов. У водоохлаждаемых источников питания промывают медные трубки с помощью насоса сначала 3 %-ным водным раствором НСl, затем водой и продувают сухим сжатым воздухом.

Техническое обслуживание электросварочного оборудования проводят на рабочих местах эксплуатационный и специализированный персоналы с определенными технологической последовательностью и ритмом цеховыми средствами предприятия. Указанную совокупность технологических и организационных правил выполнения операций технического обслуживания- называют методом технического обслуживания. Их существует несколько: поточный, централизованный, децентрализованный.

Поточный метод характеризуется выполнением технического обслуживания на специализированных рабочих местах с определенными технологической последовательностью и ритмом. Если технологическое обслуживание выполняется персоналом и средствами одного подразделения организации или предприятия, то его называют централизованным методом технического обслуживания. Метод технического обслуживания, выполняемый эксплуатационным персоналом, работающим на данном оборудовании, при использовании его по назначению, называют методом технического обслуживания эксплуатационным персоналом. Техническое обслуживание персоналом, специализированным на выполнении этой операции, называют методом технического обслуживания специализированным персоналом. Методом технического обслуживания специализированной организацией называют метод при выполнении его такой организацией.

Таким образом, техническое обслуживание электросварочного оборудования выполняют централизованным и поточным методами эксплуатационным и специализированным персоналами. Следовательно, техническое обслуживание электросварочного оборудования осуществляют постоянно с остановками на ремонты.

Ремонт — это комплекс операций по восстановлению исправности или работоспособности электросварного оборудования, а также его ресурсов или его составных частей. Различают несколько видов ремонта: капитальный, средний и текущий.

Капитальный ремонт проводят для устранения всех неисправностей и восстановления полного (или близкого к полному) ресурса3 (установленного в нормативно-технической документации) изделия с заменой или восстановлением любых его частей, включая и базовые. Под базовой частью понимают основную часть изделия, предназначенную для его компоновки и установки других составных частей. Изделие после капитального ремонта должно отвечать тем же паспортным и техническим данным, что и новое. Капитальный ремонт обычно осуществляют специализированные организации (например, электроремонтный цех предприятия) и предприятия-изготовители изделий. Капитальные ремонты электросварочного оборудования для дуговой сварки проводят через каждые 2000 ч работы при общем сроке его службы до списания 5 лет.

При среднем ремонте ресурс изделия восстанавливают частично и заменяют или восстанавливают ограниченную номенклатуру его составных частей согласно нормативно-технической документации. Этот ремонт осуществляют как специализированные, так и эксплуатационные организации.

Текущий ремонт выполняют для обеспечения или восстановления работоспособности изделия путем замены, восстановления отдельных его частей. Он может быть осуществлен без демонтажа изделия, но требует остановки оборудования и отключения его от электрических сетей. Выполняют его эксплуатирующие организации. Он является основным профилактическим видом ремонта. В объем работ при текущем ремонте входят операции технического обслуживания; частичная разборка; выявление дефектов деталей, их ремонт или замена; проверка заземления, аппаратуры, ее регулировка и др.

Виды ремонта могут быть плановыми, неплановыми, регламентированными и по техническому состоянию.

Ремонт, который осуществляют в соответствии с требованиями нормативно-технической документации (например, постановка оборудования на капитальный ремонт после определенной наработки), называют плановым. В противоположность ему существует неплановый ремонт, который производят вследствие аварии или других непредусмотренных событий. Регламентированный ремонт — это плановый ремонт, выполняемый с периодичностью и в объеме, установленными эксплуатационными документами, независимо от технического состояния изделия в момент начала ремонта (например, постановка оборудования на плановопредупредительный ремонт).

Ремонтом по техническому состоянию называют такой ремонт оборудования, который осуществляют в результате периодического контроля его технического состояния согласно нормативно-технической документации.

Методы ремонта стандартизированы. Их имеется всего три: обезличенный, необезличенный и агрегатный. При обезличенном методе ремонта не сохраняют принадлежность воcстановленных составных частей к определенному экземпляру изделия. При необезличенном — сохраняют. Агрегатный метод ремонта — это обезличенный метод, при котором неисправные агрегаты заменяют новыми или заранее отремонтированными. Его считают наиболее прогрессивным из-за значительного сокращения сроков ремонта.

Для обеспечения надежной, бесперебойной и безопасной работы электросварочного оборудования важную роль играет правильная система технического обслуживания и ремонта, действующая в эксплуатирующей организации, непосредственно на рабочих местах. Такая система существует, и ее называют плановопредупредительным ремонтом электросварочного оборудования (ППРЭО). Эта система представляет собой комплекс организационнотехнических мероприятий, обеспечивающих выполнение технического обслуживания и профилактического ремонта.

К организационно-техническим мероприятиям относятся инженерная подготовка, обеспечивающая ремонтный персонал необходимой проектно-конструкторской документацией; технологическая подготовка, которая входит в состав инженерной и направлена на организацию рабочих мест, обеспечение приспособлениями, инструментом и технологической документацией; материальная подготовка, гарантирующая снабжение необходимыми для ремонта материалами, запчастями и покупными изделиями.

Систему ППРЭО вводят в действие приказом по предприятию, которым утверждают производственно-технические инструкции (ПТИ), определяющие порядок технического обслуживания; графики проведения ППРЭО; обязанности цехов и служб; положение об изготовлении запасных частей и др.

Опыт показывает, что в цехах и на предприятиях, где система планово-предупредительного ремонта налажена, электросварочное оборудование работает бесперебойно и надежно, обеспечивая высокое качество производимых работ.

studfiles.net