Резец токарный – конструкция и назначение, элементы резца, типы, ГОСТ

Резец токарный – это основной рабочий элемент оснастки токарных дерево- и металлообрабатывающих станков применяемый для придания заготовке необходимой формы и размеров. От выбора типа токарного резца, его заточки и состояния во многом зависит возможность тех или иных операций, изготовления деталей требуемой конфигурации.

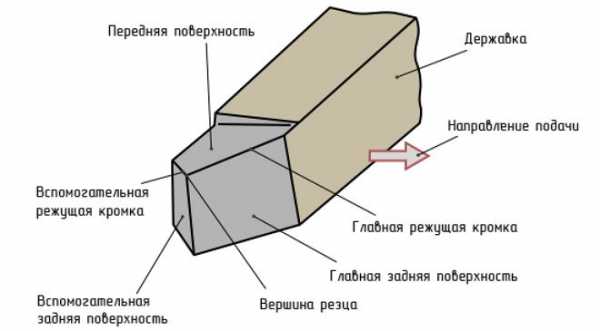

Конструкция токарного резца

Конструктивные элементы токарного резца – режущая часть или головка и державка, с помощью которой оснастка фиксируется в резцедержателе станка. Резец и державка могут иметь квадратную или прямоугольную форму. Размер резца должен соответствовать стандартному ряду в пределах от 160х100 до 630х500 мм для прямоугольной конфигурации и от 40х40 до 400х400 мм для квадратной.

Главной рабочей частью резца является головка, режущие свойства которой определяют углы кромок. Именно углы токарного резца определяют характер съёма металла с заготовки. Основные углы:

- Главный задний – находится между плоскостями резания и задней поверхностью резца. От него зависит параметр силы трения, качество обработки и скорость изнашивания инструмента. Подбирается в соответствии с плотностью обрабатываемого материала.

- Главный передний – определяет уровень деформации материала при срезе, усилие реза и эффективность отвода тепла. Должен быть обратно пропорционален твердости обрабатываемого материала – чем она выше, тем меньше угол.

- Резания. Расположен между передней и задней поверхностями головки.

- Заострения. Расположен между передней и задней поверхностями. От него зависит прочность и острота оснастки.

- Основной в плане. От него зависит количество снимаемого материала.

- Вторичный в плане. От него зависит шероховатость. Чем он ниже, тем выше качество поверхности.

- Вершина между задней вспомогательной поверхностью и кромкой реза. Имеет прямое соотношение с показателем прочности.

- Наклона режущей кромки – определяет геометрию пятна контакта резца и поверхности детали.

- Задний вспомогательный – определяет трение между задней плоскостью и заготовкой.

Все элементы конструкции токарного резца выполняются из одной марки стали. Рекомендуются металлокерамические твердые сплавы Т5К10 или сходные с ним.

Классификация резцов

Существует несколько характеристик для классификации резцов. В первую очередь это конструктивные особенности:

- Монолитное исполнение – единая головка и державка.

- Сборная конструкция – головка с напайкой из твердой марки стали.

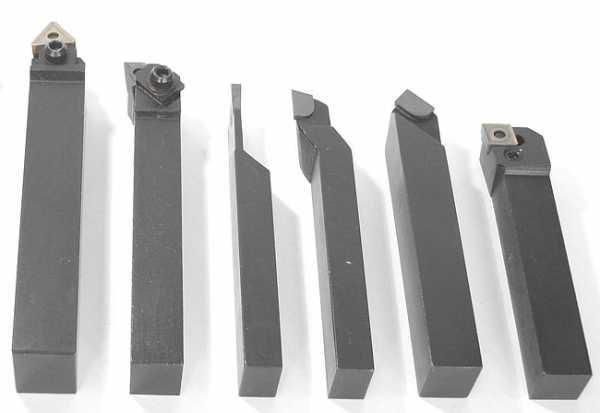

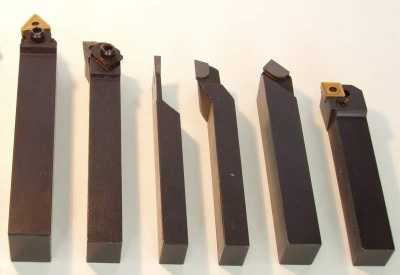

- Сборная с механическим креплением. Данные типы токарных резцов оснащены пластинами из металлокерамики, которые крепятся болтовым соединением.

- Регулируемые резцы.

В зависимости от назначения резцов они подразделяются на черновые и чистовые, соответственно, для снятия большей или меньшей толщины металла при увеличенных или уменьшенных оборотах. Также инструмент подразделяется и по направлению подачи на правый и левый.

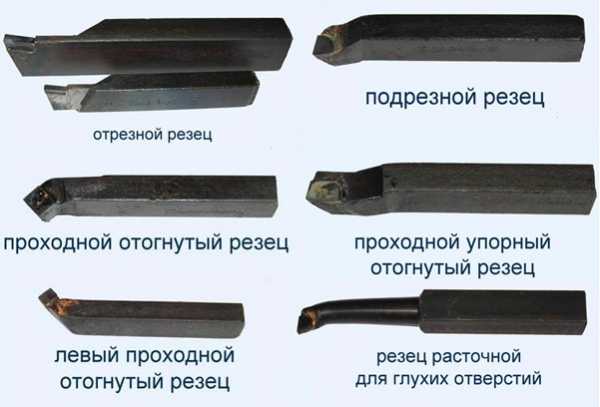

В основном виды резцов для токарного станка определяются по их функциональному назначению и подразделяются на:

- отрезные;

- проходные;

- канавочные;

- расточные;

- фасонные и резьбовые.

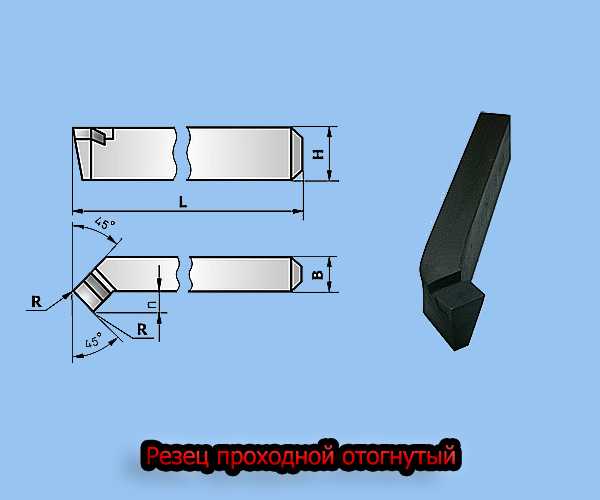

В зависимости от расположения режущей кромки относительно державки инструмент подразделяется на прямой, отогнутый и оттянутый. В прямых форма режущей кромки прямая, в отогнутых имеет изогнутую форму и в оттянутых её ширина меньше чем у стержня.

Рекомендации по подбору резца

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

Рекомендуемый минимальный набор резцов состоит из:

- Проходного необходимого для торцевой обработки;

- Наружного нейтрального;

- Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но конечно для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы. Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами. Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Действующие стандарты

Производство токарных резцов регулируется различными действующими стандартами. Так, технические условия отрезных резцов определяет ГОСТ 18874-73, проходных – ГОСТ 18871-73. На расточные резцы действует ГОСТ 18872-73, на фасонные – ГОСТ 18875-73 и на резьбовые – ГОСТ 18885-73.

mekkain.ru

Токарные резцы: виды, видео, классификация

Токарные резцы по металлу предназначены для резания металлических, синтетических и др. материалов. Они отличаются между собой по назначению, конструкции, направлению.

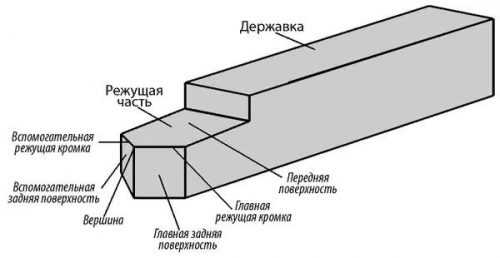

Токарный резец

Токарный резецСостоят из двух частей:

- головки;

- державки.

Рабочая часть резца – головка, оснащается режущими пластинами, которые припаиваются к головке. Имеются конструкции, где используются накладные – сменные — они закрепляются механически к головке резца. Крепление на станке осуществляется путем зажима державки в резцедержателе. По конструкции головки подразделяются на прямые, отогнутые и оттянутые.

Конструкция головки

По конструкции режущей части головки токарные резцы могут быть с напайными и сменными пластинами, а также цельными.

По виду обработки токарные резцы классифицируются для:

- черновой обработки;

- получистовой обработки;

- чистовой обработки.

Инструмент с механическим креплением режущих пластин

Типы резцов

Типы токарных резцов

По технологическому назначению токарные резцы делятся на:

- Отрезные. Без них не обходится изготовление не одной детали. Эта группа может использоваться не только по своему прямому назначению – обработки торцевых элементов детали и отрезания готовой от заготовки, из куска которой она изготавливалась. Чаще всего в продаже можно встретить отрезные резцы классической формы. Каждый токарь применяет для себя наиболее удобные отрезные резцы на собственном токарном станке с применением накладных пластин.

- Проходной используются для обработки вращающихся цилиндрических заготовок. Углы заточки инструмента могут варьироваться в зависимости от удобства токаря при обработки детали.

- Подрезной применяется в обработке торцевых частей заготовки и создания уступов на внешней стороне изготавливаемой детали. При подрезке торцов подрезной резец удобнее вести от центра по направлению к наружной части заготовки. При этом способе подачи подрезной инструмент располагается к обрабатываемой поверхности так, что резку обеспечивают пластины длинной кромки. Когда подрезной инструмент подаётся от внешней части к оси вращения детали – работают режущие пластины короткой кромки. Результат обработки получается менее точным и чистым. Подрезной инструмент при использовании для подрезки торцов детали, закреплённой в центрах, используется только в случае, если задний центр будет заменён на полуцентр. Это необходимо для сохранения пластин. В противном случае, избежать их повреждений не удастся из-за контакта с полным задним центром.

- Канавочный резец имеет меньшую толщину режущей кромки, чем отрезные. При вытачивания широкой, но неглубокой канавки канавочный могут заменить отрезные резцы. Канавочный инструмент изготавливается двух видов – прямой и отогнутый. Режущая их кромка подбирается в соответствии с необходимой шириной канавки. Особенность канавочного состоит в том, что высота головки значительно превышает высоту режущей кромки. Эта особенность конструкции повышает прочность, благодаря чему канавочный токарный резец с тонкой режущей кромкой способен выдерживать большие нагрузки.

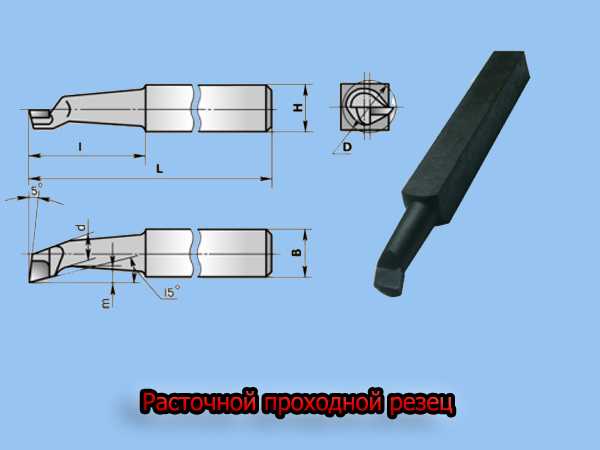

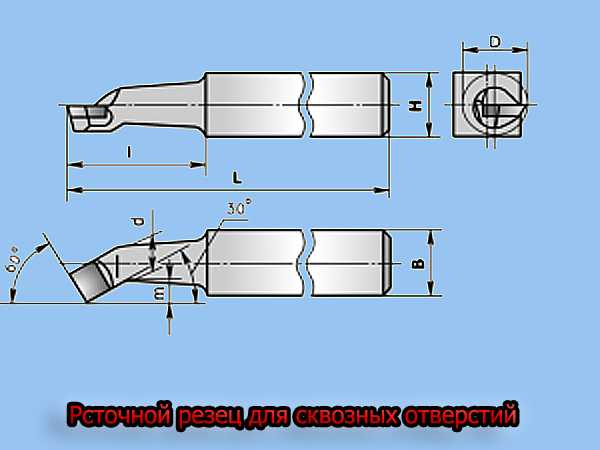

- Расточные применяются для проделывания глухих и сквозных отверстий без применения сверлильного оборудования. Отверстия, выполненные при помощи резцов, имеют большую точность. Для выполнения закрытых и сквозных отверстий используются различные виды.

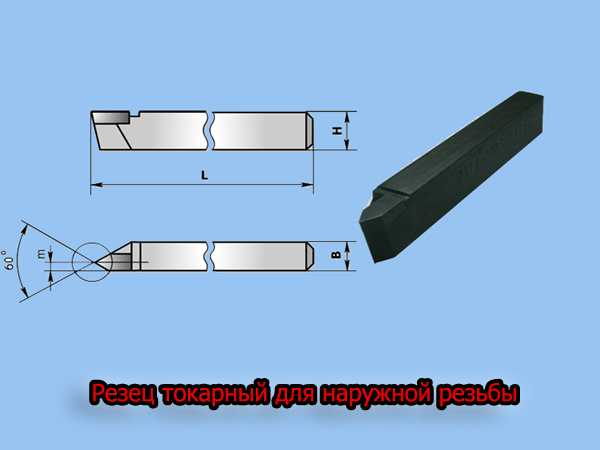

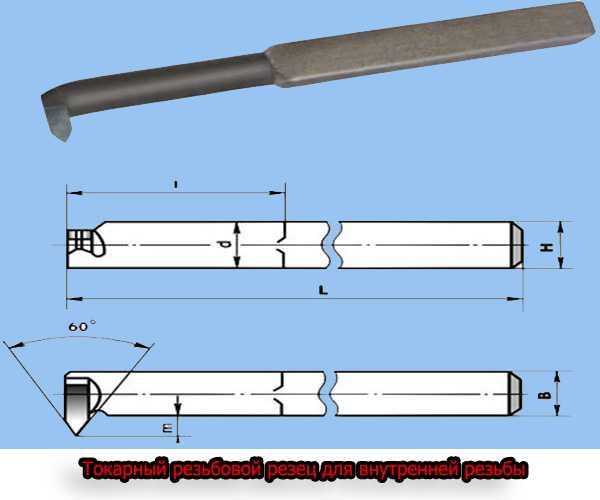

- Резьбовые. Для нарезания резьбы на внутренней и внешней поверхности детали применяются инструменты, отличающиеся по ширине и виду рабочей головки. Для работы на токарном станке не всегда достаточно использовать резцы классической формы и правильно установить деталь. Виды резьбы, выполняемой на токарном оборудовании, имеют различные углы, что подразумевает большой спектр пластин, которые затачиваются под разным углом. Виды внутренних и внешних резьб производятся по разной технологии. Чтобы работа была наименее трудоёмкой, лучше использовать правильно выбранный для конкретной операции инструмент. Более удобно выполнять резку, если углы режущей кромки и необходимого угла наклона резьбы совпадают. Для этого необходимо самостоятельно заточить режущие пластины. Углы заточки большинства резцов соответствуют 60⁰. При необходимости изменить углы головки, если она не относятся к разряду неперетачиваемых, можно на заточном станке.

Принципы точения

Геометрия резца

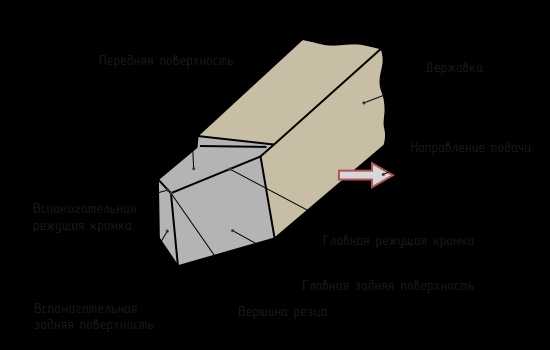

Резец состоит из головки и державки (круглого или прямоугольного стержня). Головка имеет несколько поверхностей: переднюю, заднюю, режущие кромки и вершину.

Основные части

По передней плоскости сходит стружка во время точения детали. Задняя делится на 2 поверхности: основную и вспомогательную, а пересечения этих поверхностей дает 2 режущие кромки: главную и вспомогательную.

- Плоскости

- Углы резца

Место соединения вспомогательной и главной кромки называется вершиной резца.

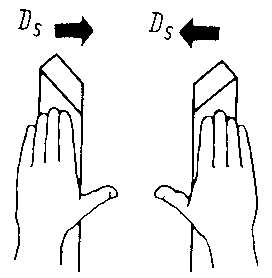

По направлению подачу резцы классифицируют на правые и левые.

Чтобы определить к какому типу относится инструмент, необходимо положить его на правую руку головкой в сторону пальцев. Если главная режущая кромка находится со стороны большого пальца, то резец является правым, иначе – левым.

Определение направления подачи

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

что это такое, виды, геометрия, заточка, установка

Точение различных изделий на токарном оборудовании выполняют посредством инструмента, который носит обобщающее название резец токарный. Резцовый инструмент классифицируется главным образом по функциональному назначению, от которого напрямую зависят конструктивные особенности отдельных видов, конструкция и конфигурация их лезвий. Другие классифицирующие признаки относятся к его ориентации во время рабочего процесса, виду режущей части, а также материала, из которого он изготовлен. Кроме токарных станков для металлообработки, существует аналогичное оборудование для точения изделий из дерева, резцы которого имеют отличную конструкцию и пригодны только для работы с древесиной и пластиками. Чтобы различать их с резцовым инструментом для токарной обработки металлов, в названии последнего часто употребляют словосочетание «резец по металлу». Типоразмеры и конструктивные характеристики токарных резцов регламентируются государственными и международными стандартами и в виде специального кода указываются на их маркировке.

Конструктивные элементы токарного резца

Основная часть токарного резцового инструмента имеет примерно одинаковую компоновку и конфигурацию основных частей. В основном они отличаются геометрией режущей части, что связано с функциональным назначением конкретного типа резцового инструмента. Кроме того, существует несколько технологий сочленения державки и режущей части, от которых зависит базовая конструкция токарных резцов. Тем не менее все модели имеют примерно одинаковый набор рабочих плоскостей и граней головки резца, участвующих в процессе резания. Кроме основных, непосредственно реализующих процесс снятия припуска, к ним также относятся элементы, ответственные за направленный отвод слоя удаленного металла, формирование и ломку стружки и пр. На рисунке ниже представлены классические элементы резца и их расположение на режущей части.

Одной из особенностей токарной обработки является то, что горизонтальное продольное движение резцового инструмента может осуществляться в двух направлениях: от шпинделя (вправо) и по направлению к нему (влево). Смена направления движения требует изменения ориентации режущих поверхностей, поэтому инструментальная промышленность производит токарный инструмент в обоих вариантах. Чтобы определить, правый это или левый резец, нужно поместить на него правую ладонь пальцами в сторону лезвия. Если большой палец будет справа от вершины, то это правый, а если нет — левый.

Плоскости резания

Угловые параметры резцового токарного инструмента рассчитываются с помощью системы координатных плоскостей, среди которых базовыми являются основная, резания и главная секущая. Их взаимный наклон формирует углы заточки режущей части, обеспечивающие токарную обработку на расчетных режимах. Таким образом определяются следующие углы: главный передний (γ), главный задний (α), угол заострения (β), а также ряд других углов (см. правый рис. ниже).

Углы резца

Работа токарного инструмента в процессе резания определяется угловыми параметрами передней и задней поверхностей. Поэтому основные углы резца — это главный передний (γ) и главный задний (α). При увеличении первого снижаются затраты мощности на выполнение резания, улучшается стружкоотвод и снижается шероховатость. С другой стороны, при увеличении переднего угла снижается толщина лезвия, что приводит к ухудшению его прочностных характеристик, усилению выкрашивания и уменьшению скорости отвода тепла. Основное назначение заднего угла — это снижение трения между поверхностью резания и главной задней. Кроме главных по функциональности углов α и γ при расчете определяется еще несколько углов, чьи величины влияют на класс чистоты токарной обработки, процесс формирования стружки и другие технические характеристики.

Виды резцов для токарного станка и их назначение

При описании видов токарного инструмента обычно применяют несколько классифицирующих признаков. По конструктивному исполнению он делится на две разновидности: цельный и сборный. В первом случае все изделие выполнено в виде монолитного бруска металла. А во втором в роли лезвия выступают съемные или паяные твердосплавные пластинки. По технологическому назначению токарные резцы делят на специальные, которые используют для обработки различных профилей и резьбонарезания, и изделия общего назначения, применяемые для наружного и внутреннего точения, отрезки и торцевой подрезки. Еще один различительный признак токарного инструмента — это конфигурация режущей части, которая зависит от его режимов эксплуатации и вида токарных работ. Для токарной обработки труднодоступных мест обычно используют изогнутый резец, имеющий несколько разновидностей, отличающихся длиной режущей части, формой изгиба, заточкой и назначением (петушковые, отогнутые, обратные резцы и прочие).

Еще один вариант классификации — это деление токарного инструмента по принципу чистоты обработки. Здесь обычно выделяют два класса: черновой и чистовой. Первый предназначен для обдирочных работ или предварительной токарной обработки, а второй — для финишных операций. Если черновой инструмент, за редким исключением, довольно однотипен, то среди чистового существует ряд разновидностей с собственными названиями. В качестве примера можно привести лопаточный и радиусный резцы с дугообразным лезвием, назначением которых является точное чистовое точение. Еще один отдельный вид — это алмазный резец, применяемый для токарных работ по сверхтвердым материалам. Ни на что не похожую конструкцию имеет чашечный токарный резец с круговой режущей поверхностью, который может работать долгое время без переточки.

Кроме стандартной классификации, существует множество названий специфического токарного инструмента, как правило, отражающего особенности его конструкции или технологии применения. К таким относится пружинный резец с изогнутой в виде волны резцовой частью, которая пружинит во время токарной обработки жестких и неровных материалов.

Отдельной категорией резцовых изделий для токарных станков являются строгальные резцы. При токарных операциях с их использованием подача осуществляется на неподвижную деталь. При этом припуск не срезается, как при вращении, а удаляется строганием. В такой конфигурации токарный станок выполняет ту же функцию, что строгальный или долбежный.

Проходные прямые, отогнутые и упорные

Самая распространенная токарная операция — это обточка внешних частей цилиндрических заготовок. При этом используют три базовые разновидности резцового инструмента, представленные на рисунке ниже.

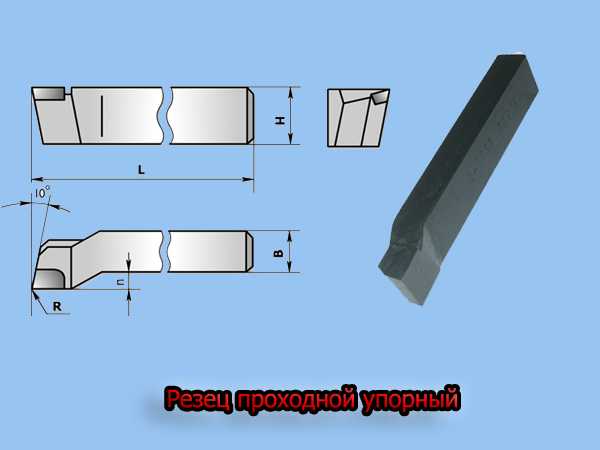

Упорный резцовый инструмент предназначен для обточки длинных и нежестких изделий, т. к. его конструкция способствует меньшему изгибанию детали. Отогнутый резец имеет лезвие, расположенное под углом к державке, поэтому им можно работать на продольной подаче. Все резцы этого типа фиксируются в резцедержателе так, чтобы их вершина находилась напротив главной оси вращения станка. Одна из разновидностей прямого типа — пружинный резец, который имеет удлиненную и изогнутую режущую часть, пружинящую в процессе обработки. Проходной резцовый инструмент является наиболее массовым и универсальным, поэтому часто изготавливается неразборным из быстрорежущей инструментальной стали.

Подрезные резцы

Основное предназначение данного инструмента — подрезка торцов и формирование уступов на вращающихся заготовках. Подрезные резцы работают на обоих направлениях подачи и поэтому могут формировать уступы под различными углами. Конструктивно это чаще всего быстрорежущие резцы сборного типа. На фото ниже — подрезка торца бронзовой заготовки.

Отрезные резцы

Этот вид токарного инструмента относится к группе канавочных и отрезных резцов. От проходных и подрезных его отличает специфическая форма режущей части. На ее лезвии по бокам от основной рабочей кромки располагаются две вспомогательные, обеспечивающие резание боковых плоскостей канавки. Помимо этого для снижения трения о боковые поверхности прорезаемого паза режущая часть имеет трапецеидальную форму с сужением в сторону державки. Головка такого инструмента, как правило, имеет усиленную форму, часто выгнутую вверх (т. н. петушковый резец). Отрезку рекомендуется производить как можно ближе к зажимному патрону, при этом режущая кромка должна устанавливаться точно против оси вращения, а корпус инструмента — строго перпендикулярно к плоскости резания. Отрезные работы выполняются на меньших скоростях, чем обточка, а при резании стали и твердых металлов в зону обработки обязательно должна подаваться СОЖ. На фото ниже — отрезка.

Резьбонарезные внутренние и внешние резцы

Если при токарной обработке необходима высокая точность соотношения оси резьбы с другими плоскостями изделия, то в этом случае рекомендовано использовать резьбонарезные резцы. Технология нанесения резьбы резцовым инструментом основана на точном соответствии геометрических параметров его режущей части и резьбового профиля изделия. Независимо от вида резьбы при таких операциях подача должна быть обязательно синхронизирована с оборотами шпинделя. Конструктивно резцовый инструмент, используемый для наружной резьбы, является прямым, а для внутренней — отогнутым. На фото ниже — внешнее резьбонарезание.

Расточные резцы

Этот вид инструмента предназначен для токарной обработки внутренних цилиндрических поверхностей с целью достижения точной соосности с осью вращения детали. При токарной расточке затруднены стружкоудаление, отвод тепла и применение СОЖ, поэтому инструмент находится в более сложных условиях, чем при выполнении наружной обточки. Вследствие этого такое точение производится на меньших скоростях и небольших глубинах. Существует две основных разновидности резцового расточного инструмента: упорные и проходные. Первые предназначены для тупиковых отверстий, а вторые — для сквозных. Для расточки больших диаметров обычно используют инструментальные державки различной конфигурации, в которые в том числе могут устанавливаться и расточные резцы. На фото ниже — расточка.

Сборный инструмент

Конструктивно токарные резцы выпускаются в двух основных разновидностях: цельнометаллическими и сборными. В первом случае все изделие выполнено из единого металлического бруска, на торце которого затачивается лезвие. Во втором цельнометаллическим является все, кроме лезвия, которое в таком изделии представляет собой режущую пластинку, зафиксированную на торце головки инструмента. Режущие пластинки в этом виде токарного инструмента могут крепиться напайным или механическим способом. В первом случае ее фиксируют с помощью пайки или сварки, а во втором — различными механическими приспособлениями, среди которых самые распространенные — это резьбовые элементы, прижимы и эксцентрики. Напайки и пластины для резцов изготавливают из специальных режущих материалов, среди которых основные — это инструментальная сталь, твердотельные сплавы и порошковые композитные материалы.

Главные правила при выборе токарного резца по металлу

При выборе токарного инструмента в первую очередь нужно четко представлять, для каких целей его предполагается использовать и на каких режимах он будет эксплуатироваться. Кроме того, важным критерием является и производственное назначение, от которого зависит и его стоимость. Инструмент, используемый при разовых токарных работах в ремонтном цехе, и тот, что применяется в серийном производстве, обладают разными эксплуатационными характеристиками и, соответственно, имеют разную цену.

Однако при прочих равных ключевым параметром все-таки является стойкость резца, которая зависит от материала его лезвия. Токарные резцы со сменными пластинами во многих случаях имеют самые лучшие характеристики, но при выходе из строя лезвия оно не точится, а подлежит замене. Цельнометаллический инструмент в этом отношении практичнее, т. к. износ резца ведет только к его переточке. Кроме того, форму режущей кромки у такого изделия можно задать по своему желанию.

Когда требуется заточка резца

Необходимость в заточке резцов для токарного станка возникает в двух ситуациях: при изготовлении нового инструмента и в случае его износа в процессе эксплуатации. Работать изношенным или неправильно заточенным резцовым инструментом нельзя, т. к. это ведет к резкой потере точности токарной обработки и снижению качества поверхности детали. Другими следствиями проблем с заточкой являются вибрация и избыточный нагрев.

Правила выполнения заточки

Целью заточки токарных резцов является приведение их поверхностей к заданным геометрическим характеристикам и придание надлежащей остроты режущим кромкам. Чтобы правильно заточить токарный инструмент, необходимо соблюдать технологию заточки и применять соответствующие материалу изделия абразивные круги. Также важно, чтобы заточной станок был оборудован регулируемым подручником, позволяющим фиксировать затачиваемый инструмент под необходимыми углами. Порядок заточки токарного резца выглядит следующим образом: первыми выводятся углы обеих задних поверхностей, а после их проверки и замера затачивается передняя. Последней операцией является доводка участков всех поверхностей в тех местах, где они прилегают к режущей кромке лезвия.

Применяемые инструменты

На станке для заточки токарных резцов должны быть установлены два шлифкруга с разными абразивами: из электрокорунда и зеленого карбида кремния. Первый предназначен для заточных работ по инструментальной стали, а второй круг применяют при заточке твердосплавных материалов. Притирка и доводка, которая является финишной операцией, производится на отдельном точильно-шлифовальном станке с минимальными биением и высокими оборотами. Здесь абразивным инструментом служат эльборовые или алмазные шлифкруги.

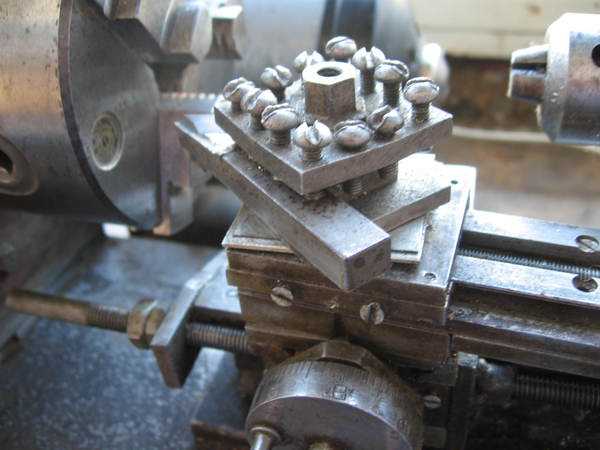

Как установить резец на станке

Токарный инструмент крепится на каретке подвижного суппорта с помощью одинарного или многопозиционного резцедержателя. Чтобы правильно установить резец, его необходимо точно выверить относительно главной оси станка в перпендикулярном и параллельном направлениях. Режущая кромка большинства токарных резцов должна находиться строго напротив оси вращения, что требует настройки инструмента по высоте. Для этого обычно используют пластины из мягкой стали разной толщины, которые подкладывают под его основание. Важным условием установки также является жесткая фиксация резца, поэтому он должен зажиматься без люфтов и зазоров.

Если кто-нибудь из читателей имеет опыт работы на токарном станке, подскажите, пожалуйста, сколько токарного инструмента и какого типа необходимо иметь в домашней мастерской. Ждем вашего ответа в комментариях к этой статье.

wikimetall.ru

описание видов изделий и их назначение, заточка инструмента для станка

Токарные резцы — основной рабочий инструмент металлообрабатывающих станков. В зависимости от вида резца, на поверхности детали образуются разные прорези, проходы или другие сложные конфигурации. В процессе работы инструмент тупится. Через определенное время он нуждается в заточке, которая проводится на абразивном круге.

Конструкция токарного инструмента

Инструмент, который вставляется в станок, состоит из двух частей: держателя и головки. Держатель в сечении может иметь вид квадрата или прямоугольника. Головка, как основной элемент, представляется собой систему плоскостей и режущих кромок.

Образующийся угол заточки формируется в зависимости от материала обрабатываемой заготовки и типа выполняемой работы.

Виды токарных резцов и их назначение зависят от конструктивных особенностей:

- Прямые. Державка и головка располагаются в одной оси.

- Изогнутые. Когда державка имеет изогнутый вид.

- Отогнутые. Головка имеет отклонение от оси.

- оттянутые. Головка по ширине меньше державки.

Согласно требованиям ГОСТ инструмент разделяется на категории. В положениях этого документа указывается:

- Инструмент представляет собой цельную конструкцию, изготовленную из легированной стали. Реже применяется инструментальная сталь.

- На головку наплавляется твердосплавная пластина. Такая разновидность получила широкое распространение.

- Пластина из твердого сплава делается съемной. Крепление ведется с помощью прижимов и винтов. Применяется такая конструкция реже.

Существуют токарные резцы, виды и назначение которых зависят от направления подающего движения. Такой токарный инструмент разделяется:

- Инструмент левого типа. Их подача происходит слева направо.

- Правый тип. Здесь подача идет, наоборот, справа налево.

В зависимости от выполняемых работ резцы могут выполнять чистовую, черновую, получистовую и тонкую работу.

Разновидности резцов по металлу

Изготовление любого токарного инструмента, вне зависимости от вида выполняемых работ, проводится из твердосплавных марок стали. Их маркировка: ВК8, Т5К10, Т15К6.

Классификация токарных резцов по металлу:

Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски.

Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски.- Проходные отогнутые. Ведется обработка торцов заготовки. Ими тоже можно снимать фаски.

- Проходные упорные отогнутые. Имеют широкое применение. С их помощью можно снимать с внешней стороны большой слой металла за один проход.

- Подрезные отогнутые. Можно обрабатывать поверхность, которая расположена перпендикулярно оси вращения.

- Отрезные. Таким инструментом ведется подрезка деталей и формирование в ней углублений. Изготавливаются на поверхности канавки.

- Для нарезания наружной резьбы. Копьевидная форма режущей части позволяет нарезать на наружной поверхности метрическую резьбу. В случае изменения заточки, вид резьбы можно изготавливать другой.

- Для внутренней резьбы. Изготовление резьбы проводится в отверстиях только большого диаметра.

- Расточные для глухих отверстий. Рабочая форма имеет изгиб. Точить можно глухие отверстия, предварительно полученные сверлением.

Особенности долбежного изделия

Долбежный резец решает задачи, которые невыполнимы никаким другим инструментом. С его помощью изготавливаются канавки, фасонные отверстия, создаются зубья, формируются пазы, обрабатываются сложные поверхности.

Устанавливаются они на специальном долбежном станке и бывают трех видов:

- проходные;

- прорезные;

- для шпоночных пазов.

Поскольку работают они своей нижней частью, совершая возвратно-поступательные движения, их форма выглядит изогнутой.

Как правило, изготавливается инструмент из быстрорежущей стали. Некоторые резцы имеют напаянные пластины, что увеличивает их долговечность.

Правила заточки режущей части

Чтобы правильно провести заточку резцов для токарного станка по металлу нужно учитывать материал, из которого он изготовлен. Важно правильно вывести передний угол заточки. Чем он больше, тем меньше сила резанья. Однако затачивать инструмент нужно в меру, потому что при чрезмерном увеличении угла идет его выкрашивание.

Чтобы правильно провести заточку резцов для токарного станка по металлу нужно учитывать материал, из которого он изготовлен. Важно правильно вывести передний угол заточки. Чем он больше, тем меньше сила резанья. Однако затачивать инструмент нужно в меру, потому что при чрезмерном увеличении угла идет его выкрашивание.

Чтобы заточить инструмент своими руками используется абразивный круг, который устанавливается на станок. При этом рабочая часть резца располагается на одном уровне с осью абразива. После окончания работы идет проверка специальным шаблоном. Он представляет собой трафарет с отверстиями, которые соответствуют необходимым углам затачивания. Изготавливается он своими руками из листового материала стали 45. Затем, после изготовления измерительных отверстий проводится его закалка.

Для доводки простых резцов используются медные оселки и специальные присадочные элементы. Если доводятся твердосплавные пластины, то применяется паста борный карбид, которая смачивается керосином или автомобильным маслом.

Виды работ, проводимые на токарном станке, очень разнообразные. Для каждого случая имеется свой вид резца. Для того чтобы инструмент служил долго, нужно за ним следить и вовремя делать правильную заточку.

obrabotkametalla.info

виды, назначение и особенности применения

Эксперты, часто использующие токарные резцы, и люди, которые снабжают этими деталями предприятия, отлично знают о существующих разновидностях и особенностях этих приспособлений. Тем мастерам, которые никогда ранее не сталкивались с этим инструментом, бывает трудно с ним разобраться.

Эксперты, часто использующие токарные резцы, и люди, которые снабжают этими деталями предприятия, отлично знают о существующих разновидностях и особенностях этих приспособлений. Тем мастерам, которые никогда ранее не сталкивались с этим инструментом, бывает трудно с ним разобраться.

Технические особенности

Любые резцы для токарного станка по металлу обладают двумя составными частями:

- Рабочий элемент, с помощью которого производится обработка металлической поверхности.

- Державка, которая позволяет закреплять приспособление на токарном станке.

Рабочий элемент состоит из режущих кромок и нескольких плоскостей. Угол заточки кромок находится в зависимости от характера обработки и материала, из которого сделаны заготовки. Державка может быть прямоугольной и квадратной формы:

По конструкции все токарные резцы делятся на следующие разновидности:

- Прямые — приспособления, у которых рабочий элемент и держатель установлены на одной или паре параллельных осях.

- Гнутые резцы по металлу.

- Отогнутые — у такого приспособления рабочий элемент отогнут от оси держателя.

- Оттянутые — ширина державки у этого приспособления больше, нежели ширина рабочего элемента.

Классификация токарных резцов

Производство и разделение этих деталей по отдельным видам происходит по специальному ГОСТу. В этом документе сказано, что существуют следующие категории инструмента:

Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.

Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.- Резцы с напаянной твердосплавной пластинкой. Такой инструмент считается самым популярным.

- Резцы, оснащенные съемными пластинками из твердого сплава, закрепляемыми на рабочем элементе с помощью прижимов и винтов.

Резцы по металлу различаются и направлением подающего движения при работе. Так, выделяют следующие виды:

- Левые инструменты — при работе такие резцы подаются слева направо. Если на это приспособление положить свою левую ладонь, то режущая плоскость его будет находиться рядом с большим пальцем.

- Правосторонние резцы характеризуются подачей справа налево.

Прямой и отогнутый проходной инструмент

Прямые проходные резцы зачастую применяются для обработки наружных поверхностей заготовок цилиндрической формы.

Существует два самых распространенных типоразмера державок этого инструмента:

- Квадрат — 25×25 мм (предназначены для специальных видов работ).

- Прямоугольник — 25×16 мм.

Проходные отогнутые изделия используются для обработки торцевых поверхностей. Кроме того, этот инструмент позволяет качественно снимать фаски и выполнять множество других работ. У этого приспособления державки могут иметь разные размеры. Требования, которые предъявляются к этому инструменту, регламентированы в ГОСТ 18877–73 .

Упорный, подрезной и отрезной

Упорные приспособления могут производиться с отогнутым или абсолютно прямым рабочим элементом. Этим инструментом можно обрабатывать цилиндрические заготовки из металлических сплавов. Кроме того, он является самым популярным типом среди многих специалистов.

Внешний вид подрезных резцов похож на проходной, однако первый инструмент обладает треугольной режущей пластинкой, выполненной из твердого металлического сплава.

Отрезная разновидность инструмента считается самой распространенной. Такие резцы используются для отрезания материала под углом в 90 градусов. А также с их помощью делаются всевозможные канавки на поверхности металлических деталей. Выяснить, что у вас в руках находится инструмент именно отрезного типа, нетрудно. Характерной особенностью этого приспособления является тоненькая нога, на которую припаяна твердосплавная пластинка.

Существуют и другие типы:

- для нарезания внутренней и внешней резьбы;

- для обработки глухих и сквозных отверстий.

Все виды токарных резцов обладают своими особенностями и предназначены для разных видов обработки.

Сборные конструкции

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

Говоря о типах приспособлений для обработки металла, следует отметить резцы, имеющие сборную конструкцию. Этот инструмент считается универсальным, потому что в него можно поставить практически любые пластинки. К примеру, зафиксировав в одном держателе разные типы режущих пластинок, можно сделать приспособление для работы с металлическими заготовками под разными углами и с разным уровнем производительности.

В большинстве случаев эти виды резцов используются на станках, оснащенных ЧПУ, или для расточки сквозных и глухих отверстий, контурного высокоточного точения и иных работ.

tokar.guru

Виды резцов. Назначение токарных резцов по металлу

Всем привет! Сегодня наша тема называется виды резцов и назначение токарных резцов по металлу. Это необходимо знать, для разработки технологического процесса токарной обработки практически любой детали. Если вы хорошо освоите эту тему то выбрать необходимый инструмент для вас будет плевым делом 🙂

Виды резцов по металлу.

Все токарные резцы которые используются при токарной обработке бывают различных конструкций и подбираются в зависимости от того какую поверхность вам необходимо обработать и получить. В современном мире виды резцов могут быть различных исполнений. Например сборные, цельные и специальные или фасонные.

Почему я решил уделить особое внимание именно видам токарных резцов? Все очень просто. Тема достаточно обширная и полезная как для начинающего инженера технолога так и для опытного мавра который как и я много лет трудился на заводе.

Они разделяются на следующие группы:

Проходные резцы.

Применяются в основном для обработки (точения) наружных цилиндрических поверхностей тел вращения. Бываю они трех видов:

Проходной отогнутый резец

Проходной прямой резец

Резец проходной упорный

Расточные токарные резцы.

Используют данный вид резцов для растачивания внутренних отверстий до нужного диаметра. Очень удобный метод обработки позволяющий получить достаточно точное качество как глухих так и сквозных отверстий в отличии от метода — сверление. Существует два основных вида токарных расточных резцов:

Расточной проходной резец для глухих отверстий

Расточной резец для сквозных отверстий

Резьбовые токарные резцы.

Данный тип применяется для нарезания резьбы как на наружных поверхностях заготовок так и внутренних. В зависимости от конструкции резца можно получать различные виды резьбы как метрическую так и дюймовую, ка например для труб и американских резьбовых соединений. Токарные резцы для нарезания резьбы бываю двух основных видов:

Токарные резцы для нарезания наружной резьбы

Резец токарный для нарезания внутренней резьбы

Токарный отрезной резец.

Отрезные резцы могут использоваться как для отрезания заготовки так и для образования канавок в теле детали. Они так же бываю различных видов и конструкций. Достаточно простой вид резцов, однако при его использование очень важно сделать правильный угол заточки, иначе он работать не будет. Я вам покажу классическое его исполнение:

Отрезной токарный резец

Конечно многие могут меня обвинить и сказать, что токарных резцов гораздо больше, но я скажу, что это основная часть режущего инструмента (резцов) применяемого на токарных станках. Ведь на самом деле их большое множество и со сменными неперетачиваемыми пластинами и с напаянными пластинами, различными видами крепления и многое другое и если бы я стал в этой статье расписывать про все это, то мне бы не хватило места на странице моего блога :-).

Ну вот пожалуй на сегодня все! Я вам рассказал про виды резцов и назначение токарных резцов по металлу в их классическом исполнении. Думаю, что все понятно, а если нет то пишите комментарии пообщаемся. Жамкайте на кнопочки социальных сетей и дайте возможность почитать сей пост другим своим коллегам и друзьям. СПАСИБО!!!

С вами был Андрей!

mextexnologii.ru

Токарные резцы — типы и конструкция.

Токарный резец — самый распространенный режущий инструмент при обработке металла. Резцом обрабатывают цилиндрические и фасонные поверхности, нарезают резьбу, отрезают готовые детали.

Токарный резец — самый распространенный режущий инструмент при обработке металла. Резцом обрабатывают цилиндрические и фасонные поверхности, нарезают резьбу, отрезают готовые детали.

От правильного выбора резца зависит форма стружки. Токарь должен подобрать рабочий инструмент так, чтобы образующаяся стружка была безопасной и не создавала помех при резании.

Различные типы производства и станочного оборудования требуют определенного вида стружки, что в результате повышает производительность труда.

Конструкция токарного резца

Основой резца является стержень, закрепляемый в резцедержателе. В передней части стержня установлен режущий элемент — головка. Резец имеет несколько поверхностей. По передней поверхности сходит стружка. Задние поверхности, главная и вспомогательная, обращены к детали. Главная режущая кромка, лежащая на пересечении передней и главной задней поверхностей, выполняет резание металла.

Классификация резцов

Токарные резцы различаются:

- По направлению подачи. Правые резцы перемещаются при рабочей подаче от задней бабки к передней (справа налево). Левые совершают обратное рабочее движение.

- По виду рабочей головки: прямые, отогнутые резцы.

- Выпускаются токарные резцы цельными и составными. Составной резец выполнен с присоединяемой головкой из дорогостоящей стали.

- По геометрическому сечению стержня.

Режущая часть токарных резцов может быть изготовлена из углеродистых и твердосплавных сталей («Победит»), алмазных и минералокерамических материалов.

Определить рабочее направление резца просто. При установке режущая кромка должна быть направлена к обрабатываемой детали.

Типы токарных резцов

Проходные. Применяются для обработки внешних цилиндрических поверхностей. Выполняются для рабочего прохода в обоих направлениях. Отогнутый проходной резец может обрабатывать торцы при поперечной подаче.

Проходные упорные. С их помощью обрабатывают ступенчатые детали, выполняют подрезку торцов. Такие резцы обеспечивают перпендикулярность смежных плоскостей ступенек. Могут быть как правыми, так и левыми. Изготавливаются из твердых сплавов напайкой на стержень.

Подрезные. Протачивают ступенчатый профиль детали, подрезают торцы, буртики, способны обрабатывать внешние цилиндрические поверхности. Твердосплавная режущая часть выполняется методом напайки на основание.

Расточные. Увеличивают (растачивают) диаметр отверстий, подготовленных сверлением. Расточка осуществляется в несколько приемов с образованием на торце ступенчатой поверхности. Затем, используя поперечную подачу, срезают ступеньки до образования перпендикулярных поверхностей.

Отрезные. Отделяют готовую деталь от заготовки, протачивают канавки, пазы. Обработка ведется под прямым углом к детали рабочей частью, выполненной из быстрорежущих и твердых сплавов.

Нарезание внутренней и наружной резьбы проводится резьбовыми резцами. Фасонные точат поверхности сложной формы и канавки.

Револьверно-автоматные резцы

Применяются на токарно-револьверных станках-автоматах при серийном производстве.

Резцы продольного точения. Автоматные резцы из быстрорежущей стали выполняются напайкой или механическим креплением режущей части к стержню. Инструмент, в зависимости от установки по отношению к детали, бывает радиальным и тангенциальным, что обеспечивается специальной заточкой, а также конструкцией державки, установленной в револьверной головке. Поворачивая державку, резцы устанавливаются под различными углами по отношению к обрабатываемой детали.

Прорезные и отрезные резцы. Устанавливаются на поперечных суппортах станков-автоматов. Имеют конструкцию аналогичную резцам для токарных станков обычного исполнения. Так как станки-автоматы в основном работают с прутковыми заготовками, то отрезной резец, имея специфическую заточку, не только отрезает готовую деталь, но и обрабатывает торец следующей детали.

Выбор токарных резцов

Токарный резец, являясь на первый взгляд сравнительно простым инструментом, требует к себе серьезного подхода. Для качественной обработки металла к нему предъявляется ряд требований:

- Правильный подбор материала и геометрических размеров режущей части инструмента.

- Достаточная виброустойчивость державки.

- Соответствие пластины инструментального материала для конкретного вида обработки: форма и размер, способ крепления. Выбор геометрии и конструкции места для крепления пластины.

- Способ стружколомания.

Все эти факторы определяют качество будущей детали, скорость выполнения операций.

Геометрические размеры резцов должны обеспечивать:

- Максимальное время работы режущей части до величины максимального износа — стойкость инструмента.

- Сохранение всех первоначальных настроек. Это особенно актуально при работе станков-автоматов.

- Качество обрабатываемой поверхности.

- Недопущение чрезмерного уровня вибраций.

Точного соблюдения всех условий и параметров достичь невозможно. Поэтому для обработки конкретных изделий проводится оптимизация всех критериев, в результате чего готовая деталь должна соответствовать заданным размерам и шероховатостям.

Заточка резцов

Важным условием качественного изготовления деталей является их своевременная заточка. Этот процесс выполняется на точильно-шлифовальных станках при постоянном охлаждении.

Важным условием качественного изготовления деталей является их своевременная заточка. Этот процесс выполняется на точильно-шлифовальных станках при постоянном охлаждении.

Заточка резца осуществляется в строгой последовательности. Сначала доводится главная поверхность с переходом на заднюю и вспомогательную плоскость. Затем получают ровную режущую кромку передней поверхности.

Резцы из быстрорежущей стали затачиваются электрокорундовым шлифовальным кругом. Точильный инструмент из карбида кремния используется для резцов из твердых сплавов. Применение шаблонов значительно облегчает доводку резцов.

Условия приобретения и заказ

Купить станок, посмотреть его в работе, ознакомиться со складом станков – Вы можете, связавшись с нашими менеджерами по телефонам 8 (4822) 620-620 или заказать обратный звонок.

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Если остались вопросы, заполните форму ниже:

stankomach.com

Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски.

Проходные прямые. Как правило, ведется обработка внешней стороны цилиндрической детали. Ими удобно снимать фаски. Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.

Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.