Возвращаем к жизни никель-кадмиевые аккумуляторы – как восстановить батарею шуруповерта

Ваши никель-кадмиевые аккумуляторы больше не держат заряд или вовсе не хотят заряжаться? Можно ли восстановить аккумулятор шуруповерта?

Что вы делаете с аккумуляторами, когда они умирают? Просто выбрасываете в мусорное ведро (что наносит вред окружающей среде), или сдаете их в переработку?

Лучшим решением будет вернуть разряженные батарейки к жизни, что спасет вас от лишних трат, а окружающую среду от загрязнения.

Один из способов восстановления никель-кадмиевых аккумуляторов – с помощью сварочного аппарата. Но не у всех есть такой аппарат… Поэтому, нам нужно выбрать другой способ как отремонтировать аккумулятор шуруповерта в домашних условиях.

ВНИМАНИЕ!

Вам придется вскрывать устройство, имеющее опасное напряжение 300 вольт. Поэтому вы должны быть очень осторожны и соблюдать меры безопасности во время ремонта АКБ шуруповерта своими руками.

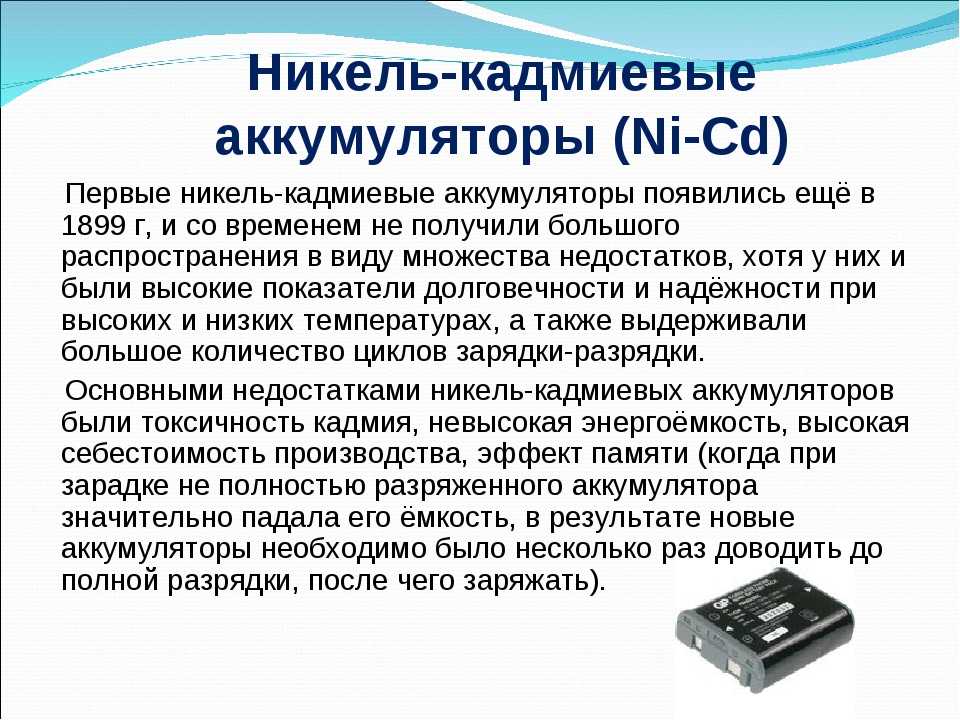

Шаг 1: Итак, почему же выходят из строя никель-кадмиевые аккумуляторы?

Почему «умирают» Ni-Cd аккумуляторы, как перебрать их и раскачать?

Проблема заключается в образовании дендритов (кристаллов) металлического кадмия и других факторов, вызванных:

- перезарядкой аккумулятора;

- хранением аккумулятора долгое время в разряженном состоянии;

- эффектом памяти;

- воздействием высокой температуры.

Дендриты начинают расти внутри аккумулятора и, в конечном итоге, касаются обоих электродов, что приводит к внутреннему замыканию элемента.

Эти кристаллы могут быть легко разрушены путем пропуска через аккумулятор высокого импульсного тока. После этого батарея снова будет как новая!

Шаг 2: Что потребуется для восстановления батареи

Для восстановления рекомендуется использовать конденсаторы, так как они дают мощный импульсный разряд. Другие источники питания, такие как автомобильные аккумуляторы или сварочные аппараты, являются не очень хорошим вариантом, так как они выдают ток постоянно, что может привести к перегреву элемента и даже его взрыву. Конечно, вы можете использовать и автомобильный аккумулятор или сварочный аппарат, но в этом случае вам придется соблюдать осторожность.

Нужный нам конденсатор должен иметь емкость около 100000 мкФ и рассчитан на напряжение 60 В. К сожалению, деталь с такими характеристиками стоит очень дорого.

Чтобы не тратиться на высокоемкостной конденсатор, используем вместо него конденсатор от фотовспышки. Такой конденсатор отлично подойдет для импульсной разрядки. Но он опаснее…

Такой конденсатор отлично подойдет для импульсной разрядки. Но он опаснее…

Итак, что вам потребуется:

- Старый фотоаппарат со встроенной вспышкой (или одноразовая флэш-камера).

- «Убитые» никель-кадмиевые аккумуляторы.

- Провода.

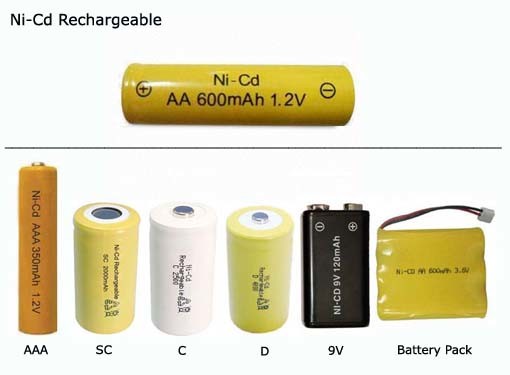

- Одинарный батарейный отсек для элемента питания типа AA, AAA, C или D, в зависимости от того, аккумулятор какого типоразмера вы будете восстанавливать.

- Маленький ползунковый (или другого типа) переключатель.

- Кнопочный выключатель, рассчитанный на высокое напряжение.

Из инструмента вам понадобятся:

- Паяльник (если вы будете скручивать провода между собой, то паяльник не потребуется).

- Кусачки.

- Инструмент для зачистки проводов.

- Плоская отвертка.

- Плоскогубцы.

Итак, приступаем к работе!

Шаг 3: Ломаем камеру

Этот шаг является довольно опасной частью проекта. Нужно быть очень осторожным, чтобы не получить удар током от заряженного конденсатора.

(Конденсатор, установленный в камере – это большой черный цилиндр; он используется для работы вспышки).

Вскройте корпус камеры с помощью отвертки. Будьте осторожны, чтобы не получить удар током.

После того, как корпус будет разобран, разрядите конденсатор, прикоснувшись одновременно к двум его контактам отверткой с изолированной ручкой. Вы увидите (и услышите) мощную искру, и конденсатор разрядится (от такого разряда на отвертке может остаться отметина, поэтому используйте инструмент, которого вам не жалко).

Опасный шаг пройден (некоторые считают, что это самая забавная часть проекта, так как они лицезрят мощную громкую искру при разряде конденсатора).

Шаг 4: Удаляем и добавляем переключатель

Выньте плату из фотоаппарата. Теперь нужно убрать встроенный в плату выключатель заряда, и припаять внешний выключатель. Он сделает управление работой устройства более удобным и обезопасит вас от случайного прикосновения к токоведущим частям.

Оторвите верхнюю часть встроенного переключателя. Его будет не слишком сложно удалить.

Его будет не слишком сложно удалить.

Затем припаяйте два провода к обоим его контактам. К другим концам проводов припаяйте новый переключатель.

Шаг 5: Припаиваем батарейный отсек и кнопку

- Далее припаяйте батарейный отсек через кнопку высокого напряжения к выводам конденсатора.

- Черный провод от батарейного отсека припаивается к минусовому выводу конденсатора.

- Красный провод батарейного отсека, через кнопку, припаивается к плюсовому выводу конденсатора.

- В этот батарейный отсек будет устанавливаться неисправный никель-кадмиевый аккумулятор для восстановления.

Шаг 6: Изолируем высокое напряжение

Почти закончили! Все, что вам осталось сделать, это изолировать все части устройства с высоким напряжением.

Можете установить плату в красивую коробку, а можете просто заклеить все металлические детали и дорожки платы липкой лентой.

Все готово!

Шаг 7: Разряд!

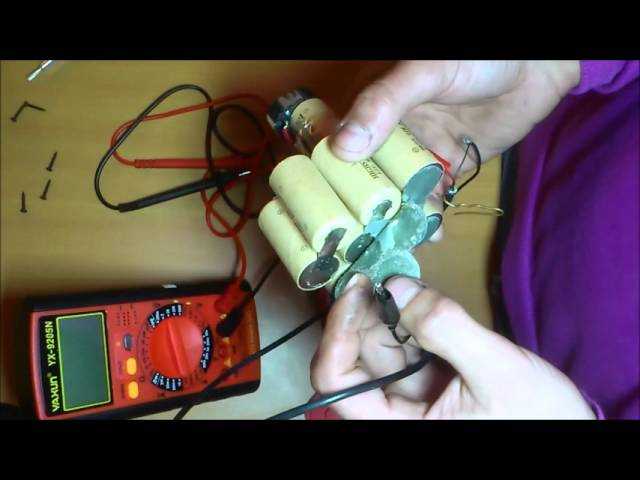

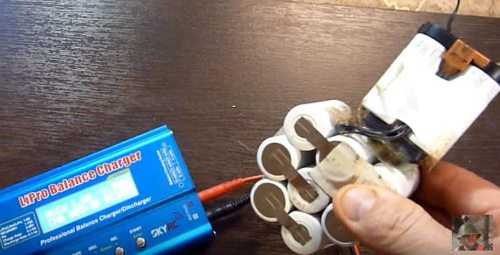

Чтобы вернуть к жизни нерабочий Ni-Cd аккумулятор, поместите его в батарейный отсек, а рабочий щелочной элемент питания – в отсек на плате камеры.

Включите выключатель зарядки и подождите, пока лампочка не загорится. Как только она загорится, нажмите кнопку, и вы услышите громкий звук «ПОП». Это нормально, так и должно быть. Это означает, что аккумулятор был «мертв», и теперь вы «оживили» его! Для большей уверенности, что дендриты разрушены и АКБ удалось реанимировать пропустите разряд через батарею еще раз.

После восстановления, зарядите полностью аккумулятор в предназначенном для этого зарядном устройстве.

Вот и все. Пользуйтесь!

Возвращаем к жизни никель-кадмиевые аккумуляторы – как восстановить батарею шуруповерта

Ваши никель-кадмиевые аккумуляторы больше не держат заряд или вовсе не хотят заряжаться? Можно ли восстановить аккумулятор шуруповерта?

Что вы делаете с аккумуляторами, когда они умирают? Просто выбрасываете в мусорное ведро (что наносит вред окружающей среде), или сдаете их в переработку?

Лучшим решением будет вернуть разряженные батарейки к жизни, что спасет вас от лишних трат, а окружающую среду от загрязнения.

Один из способов восстановления никель-кадмиевых аккумуляторов – с помощью сварочного аппарата. Но не у всех есть такой аппарат… Поэтому, нам нужно выбрать другой способ как отремонтировать аккумулятор шуруповерта в домашних условиях.

ВНИМАНИЕ!

Вам придется вскрывать устройство, имеющее опасное напряжение 300 вольт. Поэтому вы должны быть очень осторожны и соблюдать меры безопасности во время ремонта АКБ шуруповерта своими руками.

Шаг 1: Итак, почему же выходят из строя никель-кадмиевые аккумуляторы?

Почему «умирают» Ni-Cd аккумуляторы, как перебрать их и раскачать?

Проблема заключается в образовании дендритов (кристаллов) металлического кадмия и других факторов, вызванных:

- перезарядкой аккумулятора;

- хранением аккумулятора долгое время в разряженном состоянии;

- эффектом памяти;

- воздействием высокой температуры.

Дендриты начинают расти внутри аккумулятора и, в конечном итоге, касаются обоих электродов, что приводит к внутреннему замыканию элемента.

Эти кристаллы могут быть легко разрушены путем пропуска через аккумулятор высокого импульсного тока. После этого батарея снова будет как новая!

Шаг 2: Что потребуется для восстановления батареи

Для восстановления рекомендуется использовать конденсаторы, так как они дают мощный импульсный разряд. Другие источники питания, такие как автомобильные аккумуляторы или сварочные аппараты, являются не очень хорошим вариантом, так как они выдают ток постоянно, что может привести к перегреву элемента и даже его взрыву. Конечно, вы можете использовать и автомобильный аккумулятор или сварочный аппарат, но в этом случае вам придется соблюдать осторожность.

Нужный нам конденсатор должен иметь емкость около 100000 мкФ и рассчитан на напряжение 60 В. К сожалению, деталь с такими характеристиками стоит очень дорого.

Чтобы не тратиться на высокоемкостной конденсатор, используем вместо него конденсатор от фотовспышки. Такой конденсатор отлично подойдет для импульсной разрядки. Но он опаснее…

Но он опаснее…

Итак, что вам потребуется:

- Старый фотоаппарат со встроенной вспышкой (или одноразовая флэш-камера).

- «Убитые» никель-кадмиевые аккумуляторы.

- Провода.

- Одинарный батарейный отсек для элемента питания типа AA, AAA, C или D, в зависимости от того, аккумулятор какого типоразмера вы будете восстанавливать.

- Маленький ползунковый (или другого типа) переключатель.

- Кнопочный выключатель, рассчитанный на высокое напряжение.

Из инструмента вам понадобятся:

- Паяльник (если вы будете скручивать провода между собой, то паяльник не потребуется).

- Кусачки.

- Инструмент для зачистки проводов.

- Плоская отвертка.

- Плоскогубцы.

Итак, приступаем к работе!

Шаг 3: Ломаем камеру

Этот шаг является довольно опасной частью проекта. Нужно быть очень осторожным, чтобы не получить удар током от заряженного конденсатора.

(Конденсатор, установленный в камере – это большой черный цилиндр; он используется для работы вспышки).

Вскройте корпус камеры с помощью отвертки. Будьте осторожны, чтобы не получить удар током.

После того, как корпус будет разобран, разрядите конденсатор, прикоснувшись одновременно к двум его контактам отверткой с изолированной ручкой. Вы увидите (и услышите) мощную искру, и конденсатор разрядится (от такого разряда на отвертке может остаться отметина, поэтому используйте инструмент, которого вам не жалко).

Опасный шаг пройден (некоторые считают, что это самая забавная часть проекта, так как они лицезрят мощную громкую искру при разряде конденсатора).

Шаг 4: Удаляем и добавляем переключатель

Выньте плату из фотоаппарата. Теперь нужно убрать встроенный в плату выключатель заряда, и припаять внешний выключатель. Он сделает управление работой устройства более удобным и обезопасит вас от случайного прикосновения к токоведущим частям.

Оторвите верхнюю часть встроенного переключателя. Его будет не слишком сложно удалить.

Затем припаяйте два провода к обоим его контактам. К другим концам проводов припаяйте новый переключатель.

К другим концам проводов припаяйте новый переключатель.

Шаг 5: Припаиваем батарейный отсек и кнопку

- Далее припаяйте батарейный отсек через кнопку высокого напряжения к выводам конденсатора.

- Черный провод от батарейного отсека припаивается к минусовому выводу конденсатора.

- Красный провод батарейного отсека, через кнопку, припаивается к плюсовому выводу конденсатора.

- В этот батарейный отсек будет устанавливаться неисправный никель-кадмиевый аккумулятор для восстановления.

Шаг 6: Изолируем высокое напряжение

Почти закончили! Все, что вам осталось сделать, это изолировать все части устройства с высоким напряжением.

Можете установить плату в красивую коробку, а можете просто заклеить все металлические детали и дорожки платы липкой лентой.

Все готово!

Шаг 7: Разряд!

Чтобы вернуть к жизни нерабочий Ni-Cd аккумулятор, поместите его в батарейный отсек, а рабочий щелочной элемент питания – в отсек на плате камеры.

Включите выключатель зарядки и подождите, пока лампочка не загорится. Как только она загорится, нажмите кнопку, и вы услышите громкий звук «ПОП». Это нормально, так и должно быть. Это означает, что аккумулятор был «мертв», и теперь вы «оживили» его! Для большей уверенности, что дендриты разрушены и АКБ удалось реанимировать пропустите разряд через батарею еще раз.

После восстановления, зарядите полностью аккумулятор в предназначенном для этого зарядном устройстве.

Вот и все. Пользуйтесь!

NI-CD Никелевой метод восстановления кадмия в батареях с отколом

Содержание

- Конструкция батареи и состав батареи

- Испытания на стемену

- Взрыв конденсатов кадмия

- .

- Подготовка материала батареи

- Испытания в 10-фунтовой реторте

- Испытания в 25-фунтовой реторте

- Испытания в 43-фунтовой реторте

- Cadmium Emissions

- Fuel Gas Consumption

- Further Research Needs

- Fusion

- Furnace Design

- Cadmium Condenser

- Conclusions

As part of a continuing effort to maximize извлечение металла из внутренних вторичных ресурсов, горнорудное управление исследовало процесс извлечения металлической части лома щелочных батарей. Пирометаллургический метод извлечения никеля и кадмия из лома никель-кадмиевых аккумуляторов, ранее разработанный в лабораторных масштабах, был масштабирован до 25- и 43-фунтовых зарядов. В этом методе использовалось восстановление и/или разложение в реторте с использованием не менее 2,5% углерода в качестве восстановителя. Металлический кадмий перегоняли при атмосферном давлении и не менее 900°С. Чистота извлеченного кадмия составляла минимум 99,8%, а никель-железный остаток содержал менее 0,02% кадмия.

Пирометаллургический метод извлечения никеля и кадмия из лома никель-кадмиевых аккумуляторов, ранее разработанный в лабораторных масштабах, был масштабирован до 25- и 43-фунтовых зарядов. В этом методе использовалось восстановление и/или разложение в реторте с использованием не менее 2,5% углерода в качестве восстановителя. Металлический кадмий перегоняли при атмосферном давлении и не менее 900°С. Чистота извлеченного кадмия составляла минимум 99,8%, а никель-железный остаток содержал менее 0,02% кадмия.

Производство и использование никель-кадмиевых щелочных батарей приобрело относительную известность в конце 1950-х годов. В период с 1966 по 1971 год примерно 3 процента спроса на первичный кадмий в Соединенных Штатах приходилось на производителей аккумуляторов. С 1971 по 1975 год спрос вырос с 3 до 13 процентов. По оценкам производителей аккумуляторов, к 1981, 2,2 миллиона фунтов или более 20 процентов спроса США на кадмий будет потребляться аккумуляторной промышленностью. Соединенные Штаты зависят от Канады, Мексики и Австралии более чем на 60 процентов от поставок первичного кадмия.

Практически весь лом Ni-Cd аккумуляторов, как сообщается, экспортируется за границу, где он перерабатывается и возвращается в эту страну в виде очищенных металлов. Несколько торговцев металлоломом разбивают аккумуляторные элементы и вручную отделяют положительные и отрицательные пластины. Положительные пластины, содержащие от 1 до 2 процентов кадмия, выплавляются в Соединенных Штатах в сплав с высоким содержанием ферроникеля или используются для производства сплавов с высоким содержанием никеля. Дым оксида кадмия от этой операции плавки должен контролироваться, чтобы соответствовать стандартам выбросов EPA. Отрицательные пластины с высоким содержанием кадмия в настоящее время экспортируются за границу.

До этого исследования были известны только следующие три метода переработки лома никель-кадмиевых аккумуляторов: гидрометаллургический метод, разработанный Горным бюро в 1971 году, сернокислотный выщелачивающий и электролитический метод и пирометаллургический метод, запатентованный во Франции. для которого не было никаких подробностей. Исследования Горного бюро привели к разработке пирометаллургического метода извлечения металлического кадмия и железоникелевого остатка с низким содержанием кадмия. Максимальная концентрация кадмия 0,1 процента разрешена для эффективной переработки железоникелевого остатка.

для которого не было никаких подробностей. Исследования Горного бюро привели к разработке пирометаллургического метода извлечения металлического кадмия и железоникелевого остатка с низким содержанием кадмия. Максимальная концентрация кадмия 0,1 процента разрешена для эффективной переработки железоникелевого остатка.

Никель-кадмиевые батареи состоят из следующих основных частей: сетки, пасты, активных материалов, сепараторов, электролита и корпусов элементов. Материал сетки представляет собой проволочную сетку или перфорированный металлический лист. Проволочная ткань обычно из чистого никеля, но также использовалось никелированное железо. При использовании перфорированного металлического листа основной материал покрывается никелем. Порошок никеля наносится на материал сетки в виде пасты и спекается при температуре от 800° до 1000° C. В результате получается пористый материал, который поглощает активные материалы для формирования положительных и отрицательных электродов (пластин). Положительные пластины пропитаны раствором Ni(NO3)2, отрицательные — раствором Cd(NO3)2. Обжиг и погружение в щелочной раствор дает активные материалы Ni(OH)2 и Cd(OH)2, которые поляризуются, образуя заряженный или активный электрод. Цикл пропитки повторяют четыре-пять раз, что приводит к увеличению веса на 1,1 г Ni(OH)2/см3 и 1,6 г Cd(OH)2/см3 объема пластины соответственно. Обычно ячейки спеченного типа заполнены электролитом из чистого КОН с плотностью от 1,25 до 1,30 г/мл. Однако некоторые производители также добавляют в электролит LiOH (от 15 до 30 г/л) для увеличения емкости положительных пластин. Таким образом, в пластинах аккумуляторов обычно используются материалы Ni, Ni(OH)2, Cd, Cd(OH)2 и материал сетки Ni или Fe. Основная реакция (2) Ni-Cd элемента при разрядке и зарядке:

Положительные пластины пропитаны раствором Ni(NO3)2, отрицательные — раствором Cd(NO3)2. Обжиг и погружение в щелочной раствор дает активные материалы Ni(OH)2 и Cd(OH)2, которые поляризуются, образуя заряженный или активный электрод. Цикл пропитки повторяют четыре-пять раз, что приводит к увеличению веса на 1,1 г Ni(OH)2/см3 и 1,6 г Cd(OH)2/см3 объема пластины соответственно. Обычно ячейки спеченного типа заполнены электролитом из чистого КОН с плотностью от 1,25 до 1,30 г/мл. Однако некоторые производители также добавляют в электролит LiOH (от 15 до 30 г/л) для увеличения емкости положительных пластин. Таким образом, в пластинах аккумуляторов обычно используются материалы Ni, Ni(OH)2, Cd, Cd(OH)2 и материал сетки Ni или Fe. Основная реакция (2) Ni-Cd элемента при разрядке и зарядке:

2βNiOOH + Cd° + 2h3O ↔ 2Ni(OH)2 + Cd(OH)2………………………………..(1)

При воздействии атмосферы пластины аккумулятора и электролит KOH поглощают CO2 с образованием основного карбоната никеля [NiCO3·NiO], CdCO3 и K2CO3 или KHCO3. Несколько аккумуляторных элементов были полностью разобраны, случайным образом взяты образцы с положительных и отрицательных пластин и проанализированы на содержание кадмия и никеля. Анализ материала аккумуляторной пасты, извлеченного из этих пластин, показан в таблице 1.

Несколько аккумуляторных элементов были полностью разобраны, случайным образом взяты образцы с положительных и отрицательных пластин и проанализированы на содержание кадмия и никеля. Анализ материала аккумуляторной пасты, извлеченного из этих пластин, показан в таблице 1.

Когда пластины собраны, между каждой положительной и отрицательной пластиной используется разделитель. Большинство материалов для сепараторов представляют собой пластмассы, обычно в виде тонких пористых листов. Нейлон и полипропилен являются двумя наиболее распространенными пластиковыми сепараторами, используемыми сегодня. Пластик также является наиболее распространенным материалом корпуса батареи для открытых спеченных элементов. Полистирол используется для всех коммерческих аккумуляторов, а нейлон — для некоторых военных аккумуляторов.

Стендовые испытания Аккумуляторная паста использовалась для небольших испытаний (150-250 грамм). Пасту удаляли с пластин либо шаровой мельницей, либо измельчением в молотковой мельнице с решетками диаметром ½ дюйма. Измельченный в шаровой мельнице материал просеивали на сите 80 меш. Пастообразный материал из молотковой мельницы просеивали через сито 10 меш. Магнитные материалы, состоящие из пластин на железной основе, удалялись ручным магнитом. Типичные анализы головок показаны в таблице 2.

Измельченный в шаровой мельнице материал просеивали на сите 80 меш. Пастообразный материал из молотковой мельницы просеивали через сито 10 меш. Магнитные материалы, состоящие из пластин на железной основе, удалялись ручным магнитом. Типичные анализы головок показаны в таблице 2.

В ходе стендовых испытаний изучались различные условия. К ним относятся влияние углерода, давления и температуры на перегонку и извлечение кадмия. Результаты этих испытаний показали, что кадмий можно эффективно перегонять из аккумуляторного скрапа при атмосферном давлении. Около 99,8% кадмия было извлечено в виде высокочистого конденсата. Оптимальные результаты были получены при 900°С в течение 2 часов с использованием 2,5% углерода в шихте. Кокосовый уголь был источником углерода во всех тестах. Подробности этих испытаний были опубликованы ранее.

Взрыв конденсатов кадмия Стендовые испытания показали, что конденсаты кадмия могут стать взрывоопасными, если заряд уменьшить и перегнать при низком вакууме 400 микрон и 950°C. Точная причина так и не была установлена, но конденсаты кадмия которые взорвались или искрили, содержали более 10 процентов калия, тогда как невзрывоопасные конденсаты содержали менее 2 процентов калия. Поскольку эффективное восстановление и перегонка могут быть осуществлены при атмосферном давлении, а также ввиду потенциальной опасности взрыва при вакуумной перегонке, последнее не рекомендуется.

Точная причина так и не была установлена, но конденсаты кадмия которые взорвались или искрили, содержали более 10 процентов калия, тогда как невзрывоопасные конденсаты содержали менее 2 процентов калия. Поскольку эффективное восстановление и перегонка могут быть осуществлены при атмосферном давлении, а также ввиду потенциальной опасности взрыва при вакуумной перегонке, последнее не рекомендуется.

Более крупномасштабные испытания проводились в реторте с газовым обогревом. В зависимости от размера тигля, используемого в качестве реторты, емкость загрузки составляла до 50 фунтов. Общая конструкция и расположение газовой реторты

и конденсатора показаны на рис. 1. Оценки, проведенные с этой ретортой, включали: материалы реторты, конструкцию конденсатора, выбросы, анализ продукта, плавление остатка и распределение тепла. Во время этих испытаний потребовался ряд модификаций, таких как перемещение перегородки в конденсаторе, изоляция конденсатора и изменение систем сбора воды и выбросов. Окончательная конструкция печи включала 50-фунтовую реторту из глины и графита. Эта конструкция печи и конденсатора показана на рис. 2. Мокрый скруббер, используемый для сбора выбросов конденсатора, показан слева от реторты.

Окончательная конструкция печи включала 50-фунтовую реторту из глины и графита. Эта конструкция печи и конденсатора показана на рис. 2. Мокрый скруббер, используемый для сбора выбросов конденсатора, показан слева от реторты.

Два типа материала были испытаны на пригодность в качестве огнеупора для реторты для пирометаллургического процесса: Рефракс 20 и глинистый графит. Refrax 20, карбид кремния, связанный нитридом кремния, был первоначально рекомендован, поскольку неизвестны реакции с компонентами батареи и заряда флюса при температурах до 2200°F (1204°C) в восстановительной атмосфере. Однако во время первоначальных испытаний этот материал показал чрезмерную пористость, позволяющую парам кадмия выходить через реторту. Глиняно-графитовые тигли впоследствии использовались для реторт и прекрасно служили, хотя сплавление аккумуляторного лома с глазурованной поверхностью реторты происходило при температурах выше 1000°С. Легкое сплавление скрапа с поверхностью реторты также происходило при температурах 9от 00° до 1000°C.

Конденсатор (рис. 1) состоял из железной трубы диаметром 3 дюйма, снабженной резьбовой крышкой на конце для облегчения удаления конденсата металлического кадмия. . Позже была добавлена заглушка, чтобы можно было выпускать расплавленный кадмий из конденсатора. Перегородки были размещены в конденсаторе во многих местах, чтобы свести к минимуму выбросы кадмия из выпускного отверстия. Наиболее эффективной компоновкой оказались четыре перегородки из листового металла в задней части конденсатора, расположенные на расстоянии ½ дюйма друг от друга. Изоляция использовалась снаружи конденсатора, чтобы обеспечить конденсацию кадмия в виде жидкости для облегчения извлечения путем выпуска непосредственно из конденсатора. Испытания проводились с изоляцией и без нее, чтобы определить оптимальные уровни температуры внутри конденсатора. С изоляцией снаружи конденсатора температура на конце реторты поднялась почти до 600°C, а на холодном конце – от 300° до 500°C. При снятой изоляции максимальная температура на конце реторты составила 500°C, холодный конец, 270°C. Эти испытания показали, что предпочтительнее работать со снятой внешней изоляцией, особенно потому, что такое расположение минимизирует выбросы кадмия. По завершении каждого испытания к конденсатору подавали внешнее тепло для расплавления и выпуска конденсата кадмия.

При снятой изоляции максимальная температура на конце реторты составила 500°C, холодный конец, 270°C. Эти испытания показали, что предпочтительнее работать со снятой внешней изоляцией, особенно потому, что такое расположение минимизирует выбросы кадмия. По завершении каждого испытания к конденсатору подавали внешнее тепло для расплавления и выпуска конденсата кадмия.

Выбросы кадмия были обнаружены в выхлопных газах из конденсатора, когда температура реторты достигла примерно 500°C (температура плавления кадмия 321°C). Выбросы вызваны выделением водяного пара и окиси углерода, которые действуют как газы-носители. Вода и монооксид углерода образуются в результате следующих реакций в приблизительном диапазоне температур от 100° до 1000° C:

Cd(OH) 2 → CdO + h3O……………………………………………… ………(2)

Ni(OH)2 → NiO + h3O……………………………………………………..(3)

CdCO3 → CdO + CO2………………………………………………………..(4)

2CdO → 2 Cd + O2………………………………… …………………………(5)

CdO + C → Cd + CO………………………………………………………. (6)

(6)

2C + O2 → 2CO……………………………………………………………….(7)

Воды также способствовала загрузка реторты, которая содержала некоторое количество поглощенной влаги и не была преднамеренно высушена перед к тестированию. Исходя из 10-фунтовой загрузки, содержащей 15 процентов кадмия, в соответствии с уравнениями 5, 6 и 7 может быть произведено максимум 119 литров газообразного CO. Были предприняты попытки конденсировать водяной пар и кадмиевую пыль с помощью конденсатора и/или упакованная колонка. Возникли засоры, вызвавшие обратное давление в системе реторта-конденсатор, что привело к утечкам оксида кадмия (CdO). Конденсировалось в среднем 480 мл воды и собиралось от 1,8 до 22,8 г кадмия. Проблема сбора смеси паров воды, углекислого газа и пыли кадмия была решена за счет использования мокрого скруббера (Mystain), оснащенного сетчатым пластиковым фильтром для удаления влажных частиц кадмия. Доступны другие типы фильтров или скрубберов, которые можно использовать.

Подготовка материала батареи Тестовый материал для всех крупномасштабных испытаний готовили, сначала разбивая пластиковые корпуса батарей, затем удаляя пластины и давая им просохнуть и частично высохнуть на воздухе. Очень мало электролита KOH вытекает из корпуса или пластин батареи. Нейлоновые сепараторы были сняты, а пластины с соединительных штырей батареи срезаны или оторваны. Пластины измельчали в молотковой мельнице с отверстиями в решетке диаметром ½ дюйма. Наблюдения во время измельчения показали, что требуется оптимальное количество влаги, чтобы избежать проблем с пылью, не вызывая неблагоприятного слеживания внутри мельницы. Содержание влаги от 5 до 10 процентов было сочтено достаточным для удовлетворения этих требований. После измельчения примерно 80-85% материала проходило через сито с размером ячеек 10 меш. Материал минус 10 меш почти полностью состоял из пасты с примерно 5-10 процентами сетчатого материала, тогда как материал плюс 10 меш в основном состоял из сетчатого материала (проволока и стальная перфорированная пластина) с небольшим количеством прилипшей аккумуляторной пасты.

Очень мало электролита KOH вытекает из корпуса или пластин батареи. Нейлоновые сепараторы были сняты, а пластины с соединительных штырей батареи срезаны или оторваны. Пластины измельчали в молотковой мельнице с отверстиями в решетке диаметром ½ дюйма. Наблюдения во время измельчения показали, что требуется оптимальное количество влаги, чтобы избежать проблем с пылью, не вызывая неблагоприятного слеживания внутри мельницы. Содержание влаги от 5 до 10 процентов было сочтено достаточным для удовлетворения этих требований. После измельчения примерно 80-85% материала проходило через сито с размером ячеек 10 меш. Материал минус 10 меш почти полностью состоял из пасты с примерно 5-10 процентами сетчатого материала, тогда как материал плюс 10 меш в основном состоял из сетчатого материала (проволока и стальная перфорированная пластина) с небольшим количеством прилипшей аккумуляторной пасты.

В газовой реторте для 10-фунтовых испытаний использовали глиняно-графитовый тигель № 40 вместимостью от 10 до 15 фунтов. Все тесты проводились при 900°С или выше в течение 2 часов с 10 фунтами материала. Кокосовый уголь был источником углерода во всех тестах. Во всех испытаниях использовали измельченный пластинчатый материал, за исключением испытания 10, в котором использовались целые пластины. Результаты сведены в таблицу 3. Все испытания с содержанием углерода 2,5 или 5,0% привели к тому, что в остатке осталось только от 0,006 до 0,046% кадмия. Все конденсаты кадмия анализировали спектрографически. Никель, железо и медь были единственными обнаруженными примесями и, таким образом, по разнице показали минимальную чистоту 9.9,8 процента. Источник меди неизвестен, но считается, что он связан с покрытием из никелевых и железных сеток, используемых для изготовления некоторых пластин батареи.

Все тесты проводились при 900°С или выше в течение 2 часов с 10 фунтами материала. Кокосовый уголь был источником углерода во всех тестах. Во всех испытаниях использовали измельченный пластинчатый материал, за исключением испытания 10, в котором использовались целые пластины. Результаты сведены в таблицу 3. Все испытания с содержанием углерода 2,5 или 5,0% привели к тому, что в остатке осталось только от 0,006 до 0,046% кадмия. Все конденсаты кадмия анализировали спектрографически. Никель, железо и медь были единственными обнаруженными примесями и, таким образом, по разнице показали минимальную чистоту 9.9,8 процента. Источник меди неизвестен, но считается, что он связан с покрытием из никелевых и железных сеток, используемых для изготовления некоторых пластин батареи.

Испытание 10 показало самое низкое содержание остаточного кадмия, 0,006%. Основное отличие этого теста от предыдущих заключалось в использовании целых тарелок вместо измельченных. Непрореагировавший углерод был относительно высоким (2,7% остатка), а степень плавления в остатке оказалась очень высокой по сравнению с другими тестами. Слияние может иметь коммерческое значение, если оно достаточно обширно, чтобы помешать удалению остатков для дальнейшей обработки. Объемная плотность неизмельченных пластин была заметно ниже, чем у измельченных пластин, что вызывало трудности с загрузкой всего 10 фунтов загрузки в реторту. Объемная плотность непосредственно не измерялась, но грубые оценки показывают от 55 до 65 фунтов/фут³ и от 40 до 50 фунтов/фут³ для измельченных и неизмельченных плит соответственно. Оценки были основаны на оценке приблизительного объема, занимаемого полной ретортой после выбора данного веса тарелок. Для относительной информативности в испытаниях 2, 8, 9 использовался газовый счетчик., и 10 для определения топлива, использованного во время полного испытания. Используемый газ (показан в таблице 3) включает период нагрева до температуры испытания.

Слияние может иметь коммерческое значение, если оно достаточно обширно, чтобы помешать удалению остатков для дальнейшей обработки. Объемная плотность неизмельченных пластин была заметно ниже, чем у измельченных пластин, что вызывало трудности с загрузкой всего 10 фунтов загрузки в реторту. Объемная плотность непосредственно не измерялась, но грубые оценки показывают от 55 до 65 фунтов/фут³ и от 40 до 50 фунтов/фут³ для измельченных и неизмельченных плит соответственно. Оценки были основаны на оценке приблизительного объема, занимаемого полной ретортой после выбора данного веса тарелок. Для относительной информативности в испытаниях 2, 8, 9 использовался газовый счетчик., и 10 для определения топлива, использованного во время полного испытания. Используемый газ (показан в таблице 3) включает период нагрева до температуры испытания.

Следующая серия испытаний была проведена с номинальным 25-фунтовым зарядом. Реторта была снабжена глиняно-графитовым тиглем № 100 с емкостью загрузки до 50 фунтов. Температуру измеряли в передней, центральной и задней частях заряда. Двухчасовой период выдержки начинался, когда средняя температура достигала 900°С или выше. Среднее изменение температуры между самой холодной и самой горячей областями загрузки составляло 245°С. Условия испытаний и результаты приведены в таблице 4. Содержание кадмия в остатке варьировалось от 0,007 до 0,056 процента, а чистота конденсата кадмия составляла приблизительно 99,9 процента. Добавление углерода для трех 25-фунтовых тестов составило 2,5 процента.

Температуру измеряли в передней, центральной и задней частях заряда. Двухчасовой период выдержки начинался, когда средняя температура достигала 900°С или выше. Среднее изменение температуры между самой холодной и самой горячей областями загрузки составляло 245°С. Условия испытаний и результаты приведены в таблице 4. Содержание кадмия в остатке варьировалось от 0,007 до 0,056 процента, а чистота конденсата кадмия составляла приблизительно 99,9 процента. Добавление углерода для трех 25-фунтовых тестов составило 2,5 процента.

Масштаб обработки был дополнительно увеличен в финальном тесте с использованием 43 фунтов измельченных пластин. Чтобы обеспечить достаточное количество углерода для восстановления, использовали 5-процентный углерод. Время нагрева до температуры испытания составляло примерно 5,5 часов по сравнению с временем нагрева от 1,5 до 2 и от 2 до 3 часов для испытаний на 10 и 25 фунтов соответственно. Распределение тепла во время этого испытания было плохим, о чем свидетельствуют большие колебания температуры для трех мест расположения термопар, примерно спереди, посередине и сзади заряда. В течение испытательного периода средняя температура в трех точках составляла 883°C, но варьировалась от 800°C в передней части до максимума 1121°C в задней части заряда. Первоначально испытание прекращали после 2-часового периода выдержки при температуре. Как показано в таблице 5 (испытание 1), остаток все еще содержал 0,595 процентов кадмия. После анализа этот остаток перезагружали в реторту без дополнительного угля. Период выдержки не начинали до тех пор, пока средняя температура в трех местах не достигла минимума 900°C. Среднее значение для 2-часового испытания (период выдержки) составило 975°С. Повышенная температура вызвала заметное приплавление части шихты к глиняно-графитовому тиглю. Таким образом, часть тигля была удалена с остатком, что привело к более высокому анализу углерода, чем в начале этого второго периода испытаний (испытание 1а).

Распределение тепла во время этого испытания было плохим, о чем свидетельствуют большие колебания температуры для трех мест расположения термопар, примерно спереди, посередине и сзади заряда. В течение испытательного периода средняя температура в трех точках составляла 883°C, но варьировалась от 800°C в передней части до максимума 1121°C в задней части заряда. Первоначально испытание прекращали после 2-часового периода выдержки при температуре. Как показано в таблице 5 (испытание 1), остаток все еще содержал 0,595 процентов кадмия. После анализа этот остаток перезагружали в реторту без дополнительного угля. Период выдержки не начинали до тех пор, пока средняя температура в трех местах не достигла минимума 900°C. Среднее значение для 2-часового испытания (период выдержки) составило 975°С. Повышенная температура вызвала заметное приплавление части шихты к глиняно-графитовому тиглю. Таким образом, часть тигля была удалена с остатком, что привело к более высокому анализу углерода, чем в начале этого второго периода испытаний (испытание 1а). Анализ остатка после завершения теста 1а показал, что концентрация кадмия снизилась до 0,010%, что значительно ниже 0,10%, которые, как сообщается, необходимы для обеспечения эффективной рециркуляции. Конденсат кадмия, показанный в таблице 6, имел высокую чистоту, примерно 99,8 процента с незначительными концентрациями Ni, Fe, Ca, Pb и Sn. Во время повторного запуска (испытание 1а) заряду потребовалось дополнительно 237 фут3 газа в течение 190-минутного периода для достижения тестовой температуры и 149 фут3 в течение 2-часового периода выдержки. Добавление 149 фут3 к 490 фут3, израсходованным для теста 1, дает 639 фут3, расчетное общее потребление газа, если бы испытание 1 продолжалось еще 2 часа вместо прерывания для анализа, а затем повторного нагрева.

Анализ остатка после завершения теста 1а показал, что концентрация кадмия снизилась до 0,010%, что значительно ниже 0,10%, которые, как сообщается, необходимы для обеспечения эффективной рециркуляции. Конденсат кадмия, показанный в таблице 6, имел высокую чистоту, примерно 99,8 процента с незначительными концентрациями Ni, Fe, Ca, Pb и Sn. Во время повторного запуска (испытание 1а) заряду потребовалось дополнительно 237 фут3 газа в течение 190-минутного периода для достижения тестовой температуры и 149 фут3 в течение 2-часового периода выдержки. Добавление 149 фут3 к 490 фут3, израсходованным для теста 1, дает 639 фут3, расчетное общее потребление газа, если бы испытание 1 продолжалось еще 2 часа вместо прерывания для анализа, а затем повторного нагрева.

Выбросы кадмия были вызваны небольшими утечками, которые иногда происходили в системе, и небольшими количествами из выпускного отверстия конденсатора Cd. Образцы дымовой пыли были взяты для анализа на кадмий с использованием модифицированной системы отбора проб EPA. Устройство состояло из зонда для отбора проб, стеклянного фильтра, импинджеров, измерителя для влажных испытаний и вакуумного насоса. Изокинетические пробы отбирали во время испытания. В фильтрующем узле использовались фильтры из стекловолокна, способные удерживать 99,98% частиц размером до 0,3 микрона. Первые два импинджера содержали 100 мл 8N-HNO3, третий импинджер был пуст, а последний импинджер содержал осушитель из активированного оксида алюминия. Анализы тестовых растворов 8N-HNO3 и контрольного раствора показали отсутствие кадмия в растворах. Весь кадмий эффективно улавливался фильтрами из стекловолокна. Контрольный тест был проведен без загрузки реторты, и в дымовых газах было обнаружено 1,58 мг/м³. По-видимому, выбросы кадмия были вызваны остаточным кадмием в главном топке, окружающем реторту, который отложился из-за предыдущих утечек и треснувших тиглей. Выбросы кадмия в таблице 7 были скорректированы путем вычитания выбросов кадмия, полученных во время контрольного испытания.

Устройство состояло из зонда для отбора проб, стеклянного фильтра, импинджеров, измерителя для влажных испытаний и вакуумного насоса. Изокинетические пробы отбирали во время испытания. В фильтрующем узле использовались фильтры из стекловолокна, способные удерживать 99,98% частиц размером до 0,3 микрона. Первые два импинджера содержали 100 мл 8N-HNO3, третий импинджер был пуст, а последний импинджер содержал осушитель из активированного оксида алюминия. Анализы тестовых растворов 8N-HNO3 и контрольного раствора показали отсутствие кадмия в растворах. Весь кадмий эффективно улавливался фильтрами из стекловолокна. Контрольный тест был проведен без загрузки реторты, и в дымовых газах было обнаружено 1,58 мг/м³. По-видимому, выбросы кадмия были вызваны остаточным кадмием в главном топке, окружающем реторту, который отложился из-за предыдущих утечек и треснувших тиглей. Выбросы кадмия в таблице 7 были скорректированы путем вычитания выбросов кадмия, полученных во время контрольного испытания. В настоящее время не существует стандартов выбросов кадмия из источников Агентства по охране окружающей среды. Номера испытаний соответствуют трем 25-фунтовым испытаниям в таблице 4 и последнему 43-фунтовому испытанию. Пробы окружающего воздуха в рабочей зоне были ниже рекомендованного нового стандарта NIOSH, составляющего 40 мкг Cd/м³.

В настоящее время не существует стандартов выбросов кадмия из источников Агентства по охране окружающей среды. Номера испытаний соответствуют трем 25-фунтовым испытаниям в таблице 4 и последнему 43-фунтовому испытанию. Пробы окружающего воздуха в рабочей зоне были ниже рекомендованного нового стандарта NIOSH, составляющего 40 мкг Cd/м³.

Потребление природного газа, показанное в таблицах 3, 4 и 5, сравнивалось на основе размера заряда и общего времени испытаний. Эти данные приведены в таблице 8. Общее время испытания включает время нагрева и время выдержки при температуре испытания. Во время промышленной переработки, даже при периодических операциях, печи будут загружаться горячими, чтобы свести к минимуму расход топлива.

Эффективность использования топлива была значительно выше для 25- и 43-фунтовых испытаний по сравнению с 10-фунтовыми испытаниями. Эти данные не указывают на дополнительную экономию топлива за счет дальнейшего увеличения масштаба реторты в настоящей конструкции. Другими словами, расход газа на фунт заряда при температуре испытаний был одинаковым как для 25-фунтовых, так и для 43-фунтовых испытаний. В этом исследовании конструкция горелки и реторты не изучалась для оптимизации расхода топлива и производительности загрузки. Эти данные о потреблении топлива включены только как относительное указание на повышение эффективности использования топлива при увеличении загрузки печи для конкретных используемых реторт.

Другими словами, расход газа на фунт заряда при температуре испытаний был одинаковым как для 25-фунтовых, так и для 43-фунтовых испытаний. В этом исследовании конструкция горелки и реторты не изучалась для оптимизации расхода топлива и производительности загрузки. Эти данные о потреблении топлива включены только как относительное указание на повышение эффективности использования топлива при увеличении загрузки печи для конкретных используемых реторт.

Различная степень слияния наблюдалась при использовании цельных и измельченных пластин. По-видимому, большая плоская поверхность цельных пластин обеспечивает лучший контакт между поверхностями, вызывая сильное плавление, тогда как частицы измельченных пластин имеют зазубрины и имеют только «точечный» контакт. Необходимы дополнительные исследования для определения влияния концентрации КОН, размера частиц, количества и типа углерода, степени упаковки образца в реторте и добавления добавок на причину плавления. Хотя количество синтеза, наблюдаемое во время этих испытаний, не вызывает серьезной озабоченности, дополнительные данные о средствах минимизации синтеза должны помочь в коммерческом проектировании такой системы.

Хотя количество синтеза, наблюдаемое во время этих испытаний, не вызывает серьезной озабоченности, дополнительные данные о средствах минимизации синтеза должны помочь в коммерческом проектировании такой системы.

Хотя газовая печь является самой простой в эксплуатации, она может быть не лучшим типом для этого материала из-за плохой теплопередачи или теплопроводности. На это указывали медленные периоды нагрева и избыточные температуры на периферии образца. Индукционная печь должна давать более равномерный нагрев из-за лучшей связи между образцом и индукционной катушкой. Другой тип материала тигля может способствовать передаче тепла. Материал из карбида кремния обеспечивает превосходную теплопередачу, но в восстановительной атмосфере никель будет восстанавливаться и вступать в реакцию с карбидом кремния, если температура достигнет 1200°C. Можно провести дополнительную работу над типом материала реторты.

Конденсатор кадмия

Чтобы устранить или уменьшить выделение кадмия из конденсатора, можно внести несколько модификаций. Во-первых, следует использовать конденсатор большего размера, который позволил бы осесть мелким частицам кадмия. Конденсатор большего размера уменьшит скорость углекислого газа и водяного пара, которые действуют как газы-носители. Во-вторых, конденсатор должен находиться в вертикальном положении, чтобы обеспечить осаждение частиц. В-третьих, не следует использовать изоляцию. Это снижает температуру, что, в свою очередь, снижает давление паров кадмия. В-четвертых, образец должен быть сухим, чтобы удалить часть воды, которая действует как газ-носитель. В-пятых, правильная конструкция перегородки также уменьшит выбросы кадмия.

Во-первых, следует использовать конденсатор большего размера, который позволил бы осесть мелким частицам кадмия. Конденсатор большего размера уменьшит скорость углекислого газа и водяного пара, которые действуют как газы-носители. Во-вторых, конденсатор должен находиться в вертикальном положении, чтобы обеспечить осаждение частиц. В-третьих, не следует использовать изоляцию. Это снижает температуру, что, в свою очередь, снижает давление паров кадмия. В-четвертых, образец должен быть сухим, чтобы удалить часть воды, которая действует как газ-носитель. В-пятых, правильная конструкция перегородки также уменьшит выбросы кадмия.

Одним из основных недостатков системы было цементное уплотнение между конденсатором и ретортой. Выбранный цемент (Fiberfrax) обладал хорошими изоляционными свойствами, но был слегка пористым. Если в выхлопной системе возникали какие-либо засоры, кадмий немедленно просачивался через цемент, вызывая пары оксида кадмия. Следует попробовать другие виды цемента.

Схема процесса переработки показана на рис. 3.

Результаты по загрузке реторты в диапазоне от 10 до 43 фунтов показали, что из лома никель-кадмиевых батарей можно извлечь два товарных продукта. На основании данных и визуальных наблюдений были определены следующие оптимальные условия:

- Загрузку реторты необходимо нагревать минимум до 900°C в течение 2 часов для получения остатка с содержанием кадмия менее 0,02%.

- Для эффективной дистилляции и удаления кадмия из шихты требуется минимум 2,5 процента углерода.

- Пластины аккумуляторной батареи должны быть измельчены, чтобы уменьшить сплавление остатков.

- Восстановительную перегонку можно проводить при атмосферном давлении, вакуум не требуется и не рекомендуется.

Не проводились восстановительные испытания клемм подключения аккумуляторной батареи. На них осталось лишь небольшое количество материала сетки и пасты, и считается, что столбы можно было переплавить для получения изделия из нержавеющей стали. Корпуса батарей можно было фрагментировать, мыть и продавать как пластиковые.

Корпуса батарей можно было фрагментировать, мыть и продавать как пластиковые.

Дальнейшая работа над пирометаллургическим дизайном позволила бы лучше определить параметры для оптимизации процесса переработки.

Как извлечь кадмий и никель из старых батарей

Table of Contents

- Scrap Battery Composition and Construction

- How to Recover Cadmium & Nickel from Scrap Batteries

- Roasting

- Product Recovery

- Lixiviator Regeneration

- Carbon Dioxide Removal

- Nickel Removal

- Cyclic Leaching обжаренных аккумуляторных пластин

- Аппарат циклического выщелачивания настольного масштаба

- Предварительные испытания выщелачивания

- Влияние кислотного выщелачивания по сравнению с основным

- Многоцикловое испытание на выщелачивание

- Окончательное испытание на выщелачивание кадмия и никеля

- Плавление остатка

- Заключение

- Аналитическое определение содержания нафтеновой кислоты быстро растут в конце 1950-х гг.

Батареи нашли применение в самых разных бытовых приборах, электронных устройствах, промышленном оборудовании, устройствах связи и космических приложениях. Министерство обороны США является крупнейшим потребителем никель-кадмиевых элементов. Важность разработки метода извлечения никеля и особенно кадмия стала очевидной, когда об этом сообщили в 1919 г.63, производители батарей потребляют от 300 000 до 400 000 фунтов кадмия в Соединенных Штатах. Это составляет примерно 3 процента от общего объема первичного и вторичного производства кадмия в Соединенных Штатах за этот год.

Батареи нашли применение в самых разных бытовых приборах, электронных устройствах, промышленном оборудовании, устройствах связи и космических приложениях. Министерство обороны США является крупнейшим потребителем никель-кадмиевых элементов. Важность разработки метода извлечения никеля и особенно кадмия стала очевидной, когда об этом сообщили в 1919 г.63, производители батарей потребляют от 300 000 до 400 000 фунтов кадмия в Соединенных Штатах. Это составляет примерно 3 процента от общего объема первичного и вторичного производства кадмия в Соединенных Штатах за этот год.В рамках своей программы исследований вторичных металлов Горное управление включило это исследование, которое привело к разработке гидрометаллургического процесса селективного выщелачивания кадмия из аккумуляторных пластин с использованием выщелачивающего раствора аммиачной селитры. Металлолом никель-кадмиевых щелочных аккумуляторных батарей был получен от Национального бюро стандартов Министерства торговли США, которое провело некоторые предварительные испытания методов восстановления для Бюро морских вооружений, но прекратило работу, поскольку скорейшего решения не было видно.

Извлечение кадмия из вторичных источников составляет небольшую часть общего производства кадмия. Методы, которые были разработаны для извлечения вторичного кадмия в Горном бюро, включали вакуумную перегонку и электролиз амальгамы. На момент проведения данного исследования не было известных способов извлечения кадмия и никеля из лома аккумуляторных батарей. Ценность этих металлов требовала более дорогостоящих методов извлечения, чем те, которые в настоящее время используются на заводах по производству вторичных металлов, а также использования более высококвалифицированного рабочего персонала.

Состав и конструкция аккумуляторной батареиАккумуляторная батарея, используемая в этом исследовании, была произведена несколькими американскими фирмами и по большей части имела аналогичную конструкцию. Они использовались в самолетах и весили около 80 фунтов. Батареи различались по типу материала, используемого для корпуса, корпусов элементов и материала решетки.

Корпус батареи был сделан из стали или алюминия, а в некоторых случаях между элементами были прокладки из стекловолокна. Каждая батарея содержала 19ячейки в пластиковом или нержавеющем корпусе. Три разные батареи одинаковой конструкции и веса были выбраны случайным образом и разобраны для определения их конструкции и состава. Результаты, показанные в таблице 1, дают диапазон основных компонентов, основанный на среднем весе батареи 78,9 фунтов.

Корпус батареи был сделан из стали или алюминия, а в некоторых случаях между элементами были прокладки из стекловолокна. Каждая батарея содержала 19ячейки в пластиковом или нержавеющем корпусе. Три разные батареи одинаковой конструкции и веса были выбраны случайным образом и разобраны для определения их конструкции и состава. Результаты, показанные в таблице 1, дают диапазон основных компонентов, основанный на среднем весе батареи 78,9 фунтов.Несколько аккумуляторных элементов были полностью разобраны, образцы были взяты случайным образом с положительных и отрицательных пластин и проанализированы на содержание кадмия и никеля. Материал сетки представлял собой либо тонкий никелевый экран, либо никелированную перфорированную листовую сталь. Анализ материала аккумуляторной пластины показан в таблице 2.

Как восстановить кадмий и никель из аккумуляторных отходов

Были рассмотрены два метода извлечения металлов из пластин аккумуляторных батарей. Один метод включал вакуумную перегонку, при которой металлический кадмий улетучивался и конденсировался, а остаток пластины плавился для извлечения никеля.

Другой метод представлял собой процесс гидрометаллургического выщелачивания, при котором один из металлов выборочно выщелачивался из пластин аккумуляторной батареи.

Другой метод представлял собой процесс гидрометаллургического выщелачивания, при котором один из металлов выборочно выщелачивался из пластин аккумуляторной батареи.Поисковые испытания методом вакуумной перегонки показали, что 99 процентов доступного металлического кадмия можно извлечь из пластин аккумулятора. Извлеченный кадмий имел чистоту 99,9%, при этом цинк был единственной существенной примесью. Кадмий легко перегонялся при температуре 650—800°С при давлении около 0,1 мм рт. ст. в течение 60—120 мин. Содержание металлического кадмия составляло от 16 до 20% по массе отрицательных пластин и 1,0-1,5% положительных пластин. Остаток кадмия (таблица 2) представлен в виде оксида кадмия. Эти проценты будут варьироваться, поскольку соотношение металла и оксида зависит от состояния заряда батареи.

Были проведены предварительные испытания с использованием солей, кислот, газов и/или комбинации этих химических веществ для определения скорости растворения и селективности по отношению к металлическому кадмию и никелю.

Наиболее перспективными реагентами оказались аммиачная селитра и хлорид аммония. Эти два раствора были опробованы на CdO и NiO. Было обнаружено, что нитрат аммония является лучшим реагентом, поскольку он легко растворяет металлический кадмий и оксид кадмия, но не оказывает значительного воздействия на никель или оксид никеля.

Наиболее перспективными реагентами оказались аммиачная селитра и хлорид аммония. Эти два раствора были опробованы на CdO и NiO. Было обнаружено, что нитрат аммония является лучшим реагентом, поскольку он легко растворяет металлический кадмий и оксид кадмия, но не оказывает значительного воздействия на никель или оксид никеля.Кадмий образует хорошо растворимый комплекс [Cd(Nh4)4]++ с гидроксидом аммония и солями аммония. Различные комбинации Nh5NO3 и Nh5OH использовались для определения оптимальной концентрации выщелачивателя для селективного выщелачивания только кадмия из аккумуляторных пластин. Наилучшее извлечение кадмия происходило с 4 М растворами Nh5NO3 и всеми испытанными концентрациями Nh5OH. Однако более высокие концентрации Nh5OH выщелачивали все большее количество никеля. Оптимальным выщелачивающим раствором был выбран 4 М Nh5NO3 с 1 молярным или менее Nh5OH.

Были исследованы температуры выщелачивания. Небольшое преимущество дает выщелачивание при температурах выше комнатной.

Обжиг Извлечение кадмия начинает снижаться при температурах выше 45°C.

Извлечение кадмия начинает снижаться при температурах выше 45°C.Обычно в пластинах аккумуляторов содержатся Ni, Ni(OH)2, Cd и Cd(OH)2. Основная реакция никель-кадмиевого элемента при заряде и разряде:

2β NiOOH + Cd° + 2h3O = 2 Ni(OH)2 + Cd(OH)2.

При контакте с атмосферой пластины аккумулятора и электролит с гидроксидом калия поглощают CO2 с образованием основного карбоната никеля [NiCO3·NiO] и CdCO3. Дюваль приводит кривые разложения для Cd(OH)2, CdCO3, Ni(OH)2 и NiCO3·NiO, как показано на рисунке 1. Кривые относятся к влажным осадкам, поэтому первая часть кривой соответствует удалению абсорбированной воды. из осадка и первое плато представляет собой безводный осадок. Эти кривые показывают, что все соединения разлагаются при низкой температуре, за исключением CdCO3. Превращение CdCO3 в CdO завершается при 488°C9.0003

Пластины аккумуляторной батареи обжигали в диапазоне температур 140–550°C. При повышении температуры наблюдалось заметное снижение содержания растворимого никеля в выщелачивающих растворах.

Количество выщелоченного никеля уменьшалось до минимального значения при 500°С, но не влияло на растворимость кадмия.

Количество выщелоченного никеля уменьшалось до минимального значения при 500°С, но не влияло на растворимость кадмия.Металлический кадмий поглощает выщелачивающий реагент, как показывает следующая реакция:

Cd° + 2 Nh5NO3 = Cd++ + 2 Nh4 + NO + h3O.

Результатом этой реакции будет потеря 0,71 грамма Nh5NO3 на каждый грамм растворенного металлического кадмия. Если бы кадмий был окислен перед выщелачиванием, реакция была бы простым процессом сольватации в соответствии со следующей реакцией:

CdO + 4 Nh5NO3 = Cd(Nh4)4(NO3)2 + 2 HNO3 + h3O.

Таким образом, обжиг имеет двойное преимущество: он уменьшает количество выщелачиваемого никеля и снижает потребление Nh5NO3, так что раствор можно использовать повторно с исходной или близкой к ней прочностью. Чтобы свести к минимуму опасность паров оксида кадмия из-за улетучивания или выгорания металлического кадмия,

была сконструирована небольшая вращающаяся печь с трубой из нержавеющей стали диаметром 2 дюйма для непрерывного обжига пластин батареи.

Извлечение продукта В печи этого типа пластины можно было предварительно медленно нагревать до желаемой температуры обжига. В выхлопных газах не было обнаружено заметного количества CdO.

В печи этого типа пластины можно было предварительно медленно нагревать до желаемой температуры обжига. В выхлопных газах не было обнаружено заметного количества CdO.Было исследовано несколько методов извлечения выщелоченного кадмия из выщелачивателя. Цементация с помощью цинковой пыли и электролиза оказались неудовлетворительными. Метод осаждения с использованием диоксида углерода обеспечивает простой и чистый метод извлечения без чрезмерного загрязнения экстрагирующего выщелачивателя. Газообразный диоксид углерода, пропускаемый через выщелачиватель при атмосферном давлении и комнатной температуре, дает белый осадок, который был идентифицирован с помощью рентгеновской дифракции и влажного химического анализа. анализ как чистый CdCO3. Полное осаждение кадмия может быть достигнуто при минимальном давлении углекислого газа от 5 до 10 фунтов на квадратный дюйм при комнатной температуре. Энергичное перемешивание было важным фактором скорости осаждения.

В первые 7 минут 9Как показано в таблице 3, было осаждено 9,9% кадмия.

В первые 7 минут 9Как показано в таблице 3, было осаждено 9,9% кадмия.Спектрографический анализ карбоната кадмия показал, что единственными основными примесями были никель и калий в концентрациях менее 0,2%. Было обнаружено, что загрязнение никелем продукта CdCO3 линейно зависит от концентрации никеля в растворе фильтрата CdCO3. Анализ никеля, полученный в ходе трех крупномасштабных испытаний циклического выщелачивания, показан на рис. 2.

Lixiviator RegenerationДля регенерации выщелачивателя для рециркуляции требуются две следующие стадии: (1) удаление CO2 для предотвращения осаждения кадмия на пластинах во время цикла выщелачивания и (2) удаление никеля из выщелачивателя для предотвращения никелевое загрязнение продукта CdCO3.

Удаление двуокиси углеродаИзученными факторами удаления CO2 были pH, температура и давление. Было обнаружено, что наибольшее влияние оказывает рН. Использовали 30-минутное время реакции при перемешивании.

Удаление никеля Путем подкисления выщелачивателя до рН 4,5 и нагревания до 50°С при давлении 0,66 атмосферы содержание диоксида углерода было снижено до 0,09грамм на литр. Эта концентрация диоксида углерода оказалась достаточно низкой, чтобы предотвратить осаждение CdCO3 во время последующих циклов выщелачивания.

Путем подкисления выщелачивателя до рН 4,5 и нагревания до 50°С при давлении 0,66 атмосферы содержание диоксида углерода было снижено до 0,09грамм на литр. Эта концентрация диоксида углерода оказалась достаточно низкой, чтобы предотвратить осаждение CdCO3 во время последующих циклов выщелачивания.Хотя во время каждого цикла выщелачивания растворяется лишь небольшое количество никеля, это количество является кумулятивным и будет появляться как загрязнитель в продукте CdCO3, если его не удалить. Методы цементации, осаждения и электролиза не увенчались успехом для удаления никеля из выщелачивателя. Недостаток ионообменного метода заключался в том, что для полного цикла регенерации смолы требовалось слишком много времени. Метод экстракции растворителем дал наилучшие результаты.

Экстракция ряда наиболее распространенных металлов, включая никель, из растворов сульфатов с использованием нафтеновой кислоты (N.A.), растворенной в керосине, была описана Флетчером и Уилсоном.

Циклическое выщелачивание обожженных аккумуляторных пластин Настольный циклический выщелачивающий аппарат Чтобы определить влияние Nh5NO3 на экстракцию никеля, были приготовлены выщелачивающие растворы и доведены до различных уровней pH перед экстракцией растворителем 1N-нафтеновая кислота-керосин. Результаты в таблице 4 показывают, что при рН выше 7,0 растворимость Н.А. в водной фазе быстро увеличивается. При рН 7,0 извлекается только 78,6% никеля. Однако нет необходимости удалять весь никель во время регенерации выщелачивателя, а только поддерживать его низкую концентрацию. Поэтому рН 7,0 был выбран в качестве оптимального уровня. Никель удаляли из растворителя нафтеновая кислота-керосин с помощью 1N HNO3.

Чтобы определить влияние Nh5NO3 на экстракцию никеля, были приготовлены выщелачивающие растворы и доведены до различных уровней pH перед экстракцией растворителем 1N-нафтеновая кислота-керосин. Результаты в таблице 4 показывают, что при рН выше 7,0 растворимость Н.А. в водной фазе быстро увеличивается. При рН 7,0 извлекается только 78,6% никеля. Однако нет необходимости удалять весь никель во время регенерации выщелачивателя, а только поддерживать его низкую концентрацию. Поэтому рН 7,0 был выбран в качестве оптимального уровня. Никель удаляли из растворителя нафтеновая кислота-керосин с помощью 1N HNO3.После определения оптимальных условий для выщелачивания, осаждения и извлечения кадмия, удаления CO2 и регенерации раствора, устройство для полного процесса был собран, как показано на рисунке 3.

Предварительные испытания на выщелачиваниеПредварительное испытание было проведено для проверки работы всего устройства.

Никаких серьезных проблем не возникало до третьего цикла стадии экстракции растворителем, когда было замечено, что регенерированный выщелачиватель становился желтым после отделения от органической фазы. Спектрографический анализ двух фаз показал, что водная фаза содержала небольшие

Никаких серьезных проблем не возникало до третьего цикла стадии экстракции растворителем, когда было замечено, что регенерированный выщелачиватель становился желтым после отделения от органической фазы. Спектрографический анализ двух фаз показал, что водная фаза содержала небольшиеколичества кальция и магния, а органическая фаза содержала высокую концентрацию калия. Калий был приписан неполному удалению КОН во время стадии промывки. Синтетические растворы, содержащие кальций, магний и калий, также обрабатывали растворителем нафтеновая кислота-керосин. Обработанные синтетические растворы полностью повторяли регенерированный выщелачиватель в том, что раствор становился желтым, а в органической фазе обнаруживался калий. Калий губителен для органической фазы, так как расходует нафтеновую кислоту. Чтобы удалить основное количество КОН, пластины необходимо промывать до тех пор, пока рН промывной воды не станет примерно от 10,5 до 11. Потребовалось приблизительно семь циклов промывки с использованием от 14 до 15 галлонов воды на 100 фунтов аккумуляторных пластин.

Использовался 30-минутный цикл стирки.

Использовался 30-минутный цикл стирки.Эффект удаления KOH был очевиден, когда раствор фильтрата CdCO3 подкисляли для удаления CO2. В предыдущих тестах, в которых KOH отсутствовал в выщелачивателе, во время регулировки pH происходило интенсивное выделение CO2. В этих испытаниях такого газообразования не произошло, и для доведения pH до 4,5 потребовались большие объемы HNO3 из-за образования и нейтрализации K2CO3.

Влияние кислотного и основного выщелачиванияТесты на циклическое выщелачивание проводились при pH 5,0 и 8,0, чтобы сравнить влияние pH на извлечение кадмия и проследить накопление никеля в растворе и продукте CdCO3. Для этих испытаний все пластины обжигали при 450°С в течение 1 часа. За цикл использовали тысячу граммов обожженных пластин и 1700 мл 4N Nh5NO3. Результаты в таблице 5 показывают, что извлечение кадмия составило 87,0% при рН 5. Накопление никеля в растворе и в CdCO3 было низким, поскольку при рН 5 малое количество никеля выщелачивалось из пластин батареи.

Поскольку концентрация никеля в растворе фильтрата была низкой, стадию экстракции растворителем не использовали.

Поскольку концентрация никеля в растворе фильтрата была низкой, стадию экстракции растворителем не использовали.Следующий тест был проведен при pH 8,0. Результаты (таблица 5) показывают, что щелочной раствор (pH 8) Nh5NO3 будет выщелачивать большее количество никеля, чем кислый раствор. Стадия экстракции растворителем использовалась после второго цикла выщелачивания, поскольку концентрация никеля в растворе фильтрата превышала 2 мг/мл. Извлечение кадмия составило 84,9%. Количество реагентов, необходимое для корректировки pH для удаления CO2 и нейтрализации до pH 7 на стадии экстракции растворителем, было примерно в 3–4 раза больше, чем в испытаниях циклического выщелачивания, проведенных при pH 5. Хотя испытания при pH 5 и 8 дали приблизительно при одинаковом извлечении кадмия эти тесты показывают, что при более высоком значении pH из пластин выщелачивается дополнительное количество никеля. Регулировка рН выщелачивателя в кислую сторону имеет несколько преимуществ. Они (1) сводят количество солюбилизированного никеля к минимуму, (2) сводят к минимуму количество реагентов, необходимых для полного цикла выщелачивания, (3) требуют меньшей корректировки рН выщелачивателя после этапа экстракции растворителем и (4) сведение к минимуму вероятности поглощения CO2 раствором, вызывающего осаждение Cd на пластинах во время цикла выщелачивания.

Многоцикловое испытание на выщелачивание

17-кратное испытание на выщелачивание было проведено с целью повысить эффективность извлечения кадмия, изучить накопление примесей, определить потери органических реагентов и оценить процесс в целом. Процедура и условия были немного изменены следующим образом: (1) небольшое избыточное давление гелия поддерживалось везде, где это возможно, чтобы предотвратить абсорбцию CO2 в систему, (2) стадия экстракции растворителем исключалась, если концентрация никеля в фильтрате CdCO3 раствор был менее 2,0 мг на мл, и (3) рН выщелачивателя доводили до 6,5 в начале каждого цикла выщелачивания.

Для каждого цикла использовалась загрузка приблизительно 1100 грамм пластин, обжаренных при температуре от 450° до 500°C. Пластины много раз промывали холодной водопроводной водой для удаления электролита КОН перед обжигом. Использовали начальный объем 1700 мл 4N Nh5NO3 (320 г/л). Планшеты трижды выщелачивали согласно схеме на рис.

4. После окончательного выщелачивания каждую партию планшетов извлекали из системы, промывали 1500 мл H3O + 10 мл концентрированного Nh5OH и ополаскивали горячей водой.

4. После окончательного выщелачивания каждую партию планшетов извлекали из системы, промывали 1500 мл H3O + 10 мл концентрированного Nh5OH и ополаскивали горячей водой.Результаты в таблице 6 показывают, что было извлечено 84,6% кадмия и что продукт CdCO3 содержал в среднем 0,065% никеля. Средний рН выщелачивателя составлял 6,4. Объем HNO3, необходимый для удаления CO2, был на 50 процентов меньше, чем объем, необходимый в предыдущем испытании при pH 8,0. Анализ растворителя нафтеновая кислота-керосин показал, что за девять циклов, в которых использовалась стадия экстракции растворителем, потери нафтеновой кислоты составили 3,9 частей на тысячу за цикл. В течение 17 циклов выщелачивания не возникло никаких трудностей.

Заключительное испытание на выщелачивание кадмия и никеляМаксимальное извлечение кадмия для предыдущих циклических испытаний на выщелачивание из пяти или более циклов составило 87 процентов. Данные были переоценены, чтобы определить, какие факторы могут увеличить извлечение кадмия.

Чтобы предотвратить поглощение раствором CO2 и осаждение CdCO3, выщелачиватель Nh5NO3 доводили до pH 3 с помощью HNO3. Чтобы гарантировать адекватный обжиг, температуру обжига для последнего испытания поддерживали на уровне не менее 550–600°С.0 процентов были достигнуты при соотношении раствор-твердое вещество 12 к 1 или выше. В крупномасштабных испытаниях соотношение составляло примерно 5 к 1. Таким образом, вес выщелачиваемых за цикл пластин аккумуляторных батарей был уменьшен примерно до 800 граммов, и был добавлен четвертый этап выщелачивания, на котором раствор раствор-твердый. использовалось соотношение примерно 8 к 1. Схема конечного процесса показана на рис. 4. Условия, выбранные для окончательного испытания, были следующими: (1) обжиг при температуре от 550° до 600°C, (2) использование 800 г аккумуляторных пластин, (3) 1700 мл 4 N Nh5NO3 на выщелачивание, (4) добавление четвертого выщелачивания за цикл и (5) доведение выщелачивателя до pH 3 перед началом каждого цикла выщелачивания.

Чтобы предотвратить поглощение раствором CO2 и осаждение CdCO3, выщелачиватель Nh5NO3 доводили до pH 3 с помощью HNO3. Чтобы гарантировать адекватный обжиг, температуру обжига для последнего испытания поддерживали на уровне не менее 550–600°С.0 процентов были достигнуты при соотношении раствор-твердое вещество 12 к 1 или выше. В крупномасштабных испытаниях соотношение составляло примерно 5 к 1. Таким образом, вес выщелачиваемых за цикл пластин аккумуляторных батарей был уменьшен примерно до 800 граммов, и был добавлен четвертый этап выщелачивания, на котором раствор раствор-твердый. использовалось соотношение примерно 8 к 1. Схема конечного процесса показана на рис. 4. Условия, выбранные для окончательного испытания, были следующими: (1) обжиг при температуре от 550° до 600°C, (2) использование 800 г аккумуляторных пластин, (3) 1700 мл 4 N Nh5NO3 на выщелачивание, (4) добавление четвертого выщелачивания за цикл и (5) доведение выщелачивателя до pH 3 перед началом каждого цикла выщелачивания.

Результаты в таблице 7 показывают, что среднее извлечение составило 94,2% для полного теста. В течение первых шести циклов рН выщелачивателя доводили до 3, прежде чем его перенесли в первый выщелачивающий сосуд с аккумуляторными пластинами. Средняя экстракция за первые шесть циклов составила 96,3 процента. Во время выщелачивания продукты реакции повышают рН выщелачивателя. Начиная с седьмого цикла, в чашки сначала добавляли выщелачиватель и пытались поддерживать рН выщелачивателя на уровне от 4 до 5 в течение периода выщелачивания. Поддержание pH на уровне от 4 до 5 требует больших количеств кислоты из-за сильного буферного действия раствора. Результаты показывают, что после седьмого цикла извлечение кадмия начало снижаться, а примесь никеля в CdCO3 начала увеличиваться. При рН менее 5 кадмий трудно осадить.

В растворе не было значительного накопления примесей. Кальций и калий достигли максимальной концентрации примерно 0,13 и 0,45 г на литр соответственно и не имели тенденции к увеличению сверх этого значения.

Единственными примесями, обнаруженными в продукте CdCO3, были кобальт и никель, как показано в таблице 7.

Единственными примесями, обнаруженными в продукте CdCO3, были кобальт и никель, как показано в таблице 7.Анализ органической фазы после 10 циклов показал общую потерю массы нафтеновой кислоты 3,89% или 0,39% за цикл. Это соответствует 0,55 г нафтеновой кислоты на 13000 мл водного раствора.

Плавка остаткаВыщелоченные остатки первых четырех циклов заключительного испытания использовали для плавки на металлический металл при 1420°С. Загрузка состояла из 2134 граммов выщелоченных плит и 78 граммов измельченного графита. Выщелоченные пластины содержали приблизительно 75 процентов пасты (82,2 процента Ni в виде NiO и металлического Ni и 0,72 процента Cd) и 25 процентов металлического железа в качестве материала сетки. Материал выплавляли в глиняно-графитовом тигле с использованием индукционной печи. Во время начального нагревания наблюдались коричневые пары, предположительно принадлежащие CdO. Отбирали пробы расплавленного металла и литого металла после охлаждения.

Заключение Анализ показан в таблице 8. Спектрографический анализ образцов не показал наличия примесей, кроме тех, которые указаны в таблице 8.

Анализ показан в таблице 8. Спектрографический анализ образцов не показал наличия примесей, кроме тех, которые указаны в таблице 8.Результаты показали, что из вторичных аккумуляторных отходов можно извлечь два товарных продукта. Ниже приведены основные этапы процесса циклического выщелачивания и извлеченных продуктов:

- Пластины аккумулятора промывали для удаления электролита KOH. Плохая промывка приводит к использованию большого количества кислоты для стадии нейтрализации выщелачивателя после осаждения CdCO3.

- Для разложения солей Ni и Cd и полного окисления металлических Cd и Ni потребовался обжиг при минимальной температуре 550°C. Этот шаг важен, так как выщелачивание будет селективным и ни один из реагентов не будет израсходован.

- Сильный выщелачивающий раствор 4 М Nh5NO3 с начальным pH 3 для каждого цикла выщелачивания давал извлечение кадмия более 94 процентов.

- Углекислый газ при манометрическом давлении 10 фунтов на кв.

дюйм осаждал от 98 до 99 процентов выщелоченного кадмия из раствора в виде CdCO3 с содержанием примесей 0,14 процента никеля и 0,12 процента кобальта.

дюйм осаждал от 98 до 99 процентов выщелоченного кадмия из раствора в виде CdCO3 с содержанием примесей 0,14 процента никеля и 0,12 процента кобальта. - CO2 быстро удаляли из выщелачивателя путем доведения pH до 5,0 или ниже, нагревания до 50°C и вакуумирования системы до 0,66 атмосферы.

- Выщелоченный никель в выщелачивателе экстрагировали, доводя рН до 6,5 и используя стадию экстракции растворителем 1 н. нафтеновая кислота-керосин. Полное удаление никеля из раствора не требуется, но его следует поддерживать на уровне 2 г/л или меньше.

- Остаток, состоящий в основном из NiO и железа, можно переплавить для получения продукта, содержащего 78,2% Ni, 1,6% CO, 20,2% Fe и не обнаруживаемые количества Cd.

Был опробован метод определения нафтеновой кислоты (N, A.) в водных растворах при различных уровнях pH, описанный Флетчером и Уилсоном. Было трудно достичь постоянного веса при каждом определении, а дублирование аналитических результатов было невозможно.

Батареи нашли применение в самых разных бытовых приборах, электронных устройствах, промышленном оборудовании, устройствах связи и космических приложениях. Министерство обороны США является крупнейшим потребителем никель-кадмиевых элементов. Важность разработки метода извлечения никеля и особенно кадмия стала очевидной, когда об этом сообщили в 1919 г.63, производители батарей потребляют от 300 000 до 400 000 фунтов кадмия в Соединенных Штатах. Это составляет примерно 3 процента от общего объема первичного и вторичного производства кадмия в Соединенных Штатах за этот год.

Батареи нашли применение в самых разных бытовых приборах, электронных устройствах, промышленном оборудовании, устройствах связи и космических приложениях. Министерство обороны США является крупнейшим потребителем никель-кадмиевых элементов. Важность разработки метода извлечения никеля и особенно кадмия стала очевидной, когда об этом сообщили в 1919 г.63, производители батарей потребляют от 300 000 до 400 000 фунтов кадмия в Соединенных Штатах. Это составляет примерно 3 процента от общего объема первичного и вторичного производства кадмия в Соединенных Штатах за этот год.

Корпус батареи был сделан из стали или алюминия, а в некоторых случаях между элементами были прокладки из стекловолокна. Каждая батарея содержала 19ячейки в пластиковом или нержавеющем корпусе. Три разные батареи одинаковой конструкции и веса были выбраны случайным образом и разобраны для определения их конструкции и состава. Результаты, показанные в таблице 1, дают диапазон основных компонентов, основанный на среднем весе батареи 78,9 фунтов.

Корпус батареи был сделан из стали или алюминия, а в некоторых случаях между элементами были прокладки из стекловолокна. Каждая батарея содержала 19ячейки в пластиковом или нержавеющем корпусе. Три разные батареи одинаковой конструкции и веса были выбраны случайным образом и разобраны для определения их конструкции и состава. Результаты, показанные в таблице 1, дают диапазон основных компонентов, основанный на среднем весе батареи 78,9 фунтов. Другой метод представлял собой процесс гидрометаллургического выщелачивания, при котором один из металлов выборочно выщелачивался из пластин аккумуляторной батареи.

Другой метод представлял собой процесс гидрометаллургического выщелачивания, при котором один из металлов выборочно выщелачивался из пластин аккумуляторной батареи. Наиболее перспективными реагентами оказались аммиачная селитра и хлорид аммония. Эти два раствора были опробованы на CdO и NiO. Было обнаружено, что нитрат аммония является лучшим реагентом, поскольку он легко растворяет металлический кадмий и оксид кадмия, но не оказывает значительного воздействия на никель или оксид никеля.

Наиболее перспективными реагентами оказались аммиачная селитра и хлорид аммония. Эти два раствора были опробованы на CdO и NiO. Было обнаружено, что нитрат аммония является лучшим реагентом, поскольку он легко растворяет металлический кадмий и оксид кадмия, но не оказывает значительного воздействия на никель или оксид никеля. Извлечение кадмия начинает снижаться при температурах выше 45°C.

Извлечение кадмия начинает снижаться при температурах выше 45°C. Количество выщелоченного никеля уменьшалось до минимального значения при 500°С, но не влияло на растворимость кадмия.

Количество выщелоченного никеля уменьшалось до минимального значения при 500°С, но не влияло на растворимость кадмия. В печи этого типа пластины можно было предварительно медленно нагревать до желаемой температуры обжига. В выхлопных газах не было обнаружено заметного количества CdO.

В печи этого типа пластины можно было предварительно медленно нагревать до желаемой температуры обжига. В выхлопных газах не было обнаружено заметного количества CdO. В первые 7 минут 9Как показано в таблице 3, было осаждено 9,9% кадмия.

В первые 7 минут 9Как показано в таблице 3, было осаждено 9,9% кадмия. Путем подкисления выщелачивателя до рН 4,5 и нагревания до 50°С при давлении 0,66 атмосферы содержание диоксида углерода было снижено до 0,09грамм на литр. Эта концентрация диоксида углерода оказалась достаточно низкой, чтобы предотвратить осаждение CdCO3 во время последующих циклов выщелачивания.