Азы сварки инвертором – топ советов для начинающих

Содержание статьи:

Азы сварки инвертором — топ советов для начинающихЛёгкие и удобные сварочные инверторы появились в продаже не так давно, но уже успели завоевать свою популярность среди сварщиков всех мастей. И вправду, зачем тягать неподъёмный сварочный трансформатор, когда можно купить пятикилограммовый инвертор и варить им все, начиная от лопат и заканчивая тяжёлыми металлоконструкциями.

Что уж тут говорить, прост сварочный инвертор и для освоения новичкам. Здесь нет необходимости подключать баллоны с газом, знать какие-то сложные нюансы касательно безопасности проведения сварочных работ. Кроме того, удобен инвертор и тем, что его можно подключить к обычной бытовой розетке, не боясь, что у тебя в доме выбьет пробки, а соседи с криком прибегут, поскольку у них сгорел новый телевизор от твоей сварки.

В общем, о преимуществах сварочных инверторов можно разговаривать бесконечно. Однако в данной статье сайта про ручную дуговую сварку mmasvarka. ru речь пойдёт не об этом, а о том, как можно за минимально короткие сроки овладеть на любительском уровне инвертором для сварки.

ru речь пойдёт не об этом, а о том, как можно за минимально короткие сроки овладеть на любительском уровне инвертором для сварки.

Азы сварки инвертором или что нужно знать новичку

Допустим, вы купили инвертор и очень хотите проверить его на деле, сварить какую-нибудь железяку. Что же, медлить нельзя, поскольку электросварка это очень увлекательное занятие, которое сильно затягивает, да так, что оторваться потом невозможно.

Помню, когда то и я купил свой первый сварочный инвертор. В ход шли не только трубы, но и гвозди, сварить которые с первого раза мне, правда так и не удалось. Ошибка вышла на счет электродов, я на тот момент не знал и купил электроды для переменного тока, которые не подходят при использовании инвертора.

Дело в том, что трансформаторные аппараты «всеядны», а вот что касается инверторов, то для них должны быть подобраны электроды постоянного тока. Поэтому в первый раз я так и намучался с гвоздями: сварка все время прилипала к металлу, и я не как не мог оторвать электрод от него.

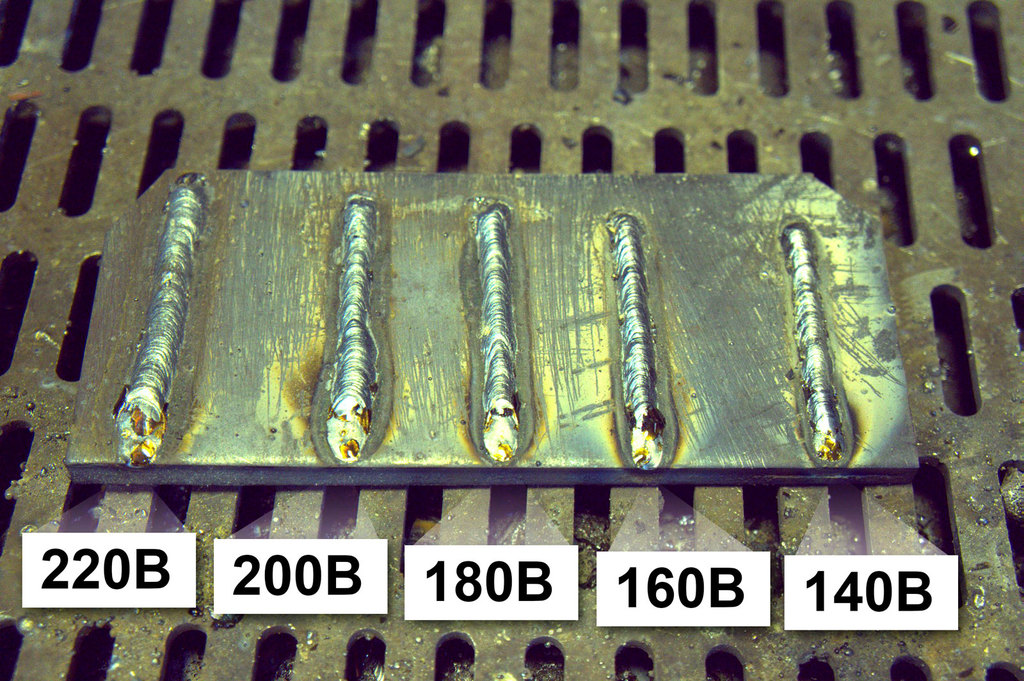

Второе, на что хотелось бы обратить ваше внимание, так это на силу тока. На самом деле все очень просто, и для сварки толстых металлов используются электроды диаметром в 3 мм., и выше, а для сварки тонкого металла, электроды диаметром не более двух миллиметров.

В свою очередь, чтобы варить электродами разного диаметра, на сварочном инверторе должен быть выставлен определённый ток. Чем больше диаметр электродов, тем выше должен быть сварочный ток. И если для сварки электродами 2 мм, используется ток в 30-50 А., то вот для электродов в 4 мм, значение тока уже переваливает за сотню ампер.

Подготовка металла перед сваркой

Следующей особенностью, о которой должны знать новички-электросварщики, является удаление сильной ржавчины с металла. Если металл покрыт толстым слоем ржавчины, то это приведёт к образованию плохого контакта, из-за чего непременно возникнут сложности со сваркой.

Поэтому, не ленимся, и болгаркой, а возможно щеткой по металлу, если не доводим поверхность до блеска, то, хотя бы, напрочь, избавляемся от ржавчины на ней. В таком случае электрод не будет прилипать к металлу, который, в свою очередь, не будет разбрызгиваться в стороны, да так, что заготовка приобретёт совсем мрачный, и уж точно, не товарный вид.

В таком случае электрод не будет прилипать к металлу, который, в свою очередь, не будет разбрызгиваться в стороны, да так, что заготовка приобретёт совсем мрачный, и уж точно, не товарный вид.

Что ещё следует учитывать начинающим сварщикам, которые решили освоить за несколько дней сварочный инвертор. В первую очередь, это скорость сварки, она тем выше, чем тоньше металл вы будете варить. Порой лучше сначала взять тонкие листы на прихватки, а уж потом, аккуратно проваривать шов.

При этом нужно захватывать кромки двух заготовок, передвигая электрод из стороны в сторону. Думаю, этих простых советов действительно хватить для того, чтобы не накосячить с электродами, как я, в свой первый раз. Как говорится, лучше учиться на чужих ошибках, чем на своих собственных.

Поделиться в соцсетях

Азы сварки электродами для начинающих — Сварочные электроды

Прошло уже несколько сот лет, как люди впервые соединили две металлические поверхности воедино, используя для этого процесс расплавления металлического стержня при помощи электрического тока. Этот стержень и есть электрод.

Этот стержень и есть электрод.

Состав электрода и его значение

Обмазка, или его поверхность, состоит из смеси металлов – никеля, марганца, железа и минералов – глинозема, магнезии, известняка, которые находятся в порошкообразном состоянии. Металлы плавятся, а минералы являются своеобразной защитой от действия кислорода. Такая защита необходима для усиления соединения. В данную смесь дополнительно добавляют краситель, который облегчает их распознавание по видам.

Основой для обмазки служит тонкая металлическая проволока. Вид которой, зависит от того, для каких работ предназначается использовать данное изделие. В основном для этого используют проволоку изготовленную из нержавеющей стали или углеродную проволоку.

По изделию идет передача электрического тока, предназначенного для нагрева и плавления поверхности металла.

Каждый человек рано или поздно в жизни сталкивается с такой ситуацией, когда нужно в быту что — то сварить при помощи электрической сварки и аппарата. Прежде всего, для этого необходимо иметь сварочный аппарат и, естественно, навыки работы, ведь обязательно нужно знать, как правильно варить электродами.

Прежде всего, для этого необходимо иметь сварочный аппарат и, естественно, навыки работы, ведь обязательно нужно знать, как правильно варить электродами.

Принцип процесса электрической сварки

Если варить электросваркой в домашних условиях, используют любой аппарат для сварки, максимальная мощность которого составляет 160 Амп. Во время работ происходит возбуждение дуги между плоскостью детали и электродом. Для успешного работы необходимо соблюдение некоторых правил:

- К плоскости деталей, которые нуждаются в сварке необходимо прикрепить один провод, который отходит от трансформатора – масса, а другой провод, к которому прикреплен электрод в держатель, нужно поднести к плоскости места приварки и по нему вести торцом изделия. При этом будет возникать дуга.

- Для того чтобы правильно провести сварку, необходимо правильно варить при помощи электродов. Это достигается в результате выбора нужного удаления от поверхности соединения.

Оптимальным считается расстояние от 2 до 6 мм. В результате действия высокой температуры дуги, плавится металл на сварочной поверхности и заполняется канавка, которая образовалась в момент воздействия дуги на металлическую поверхность. Если правильно и аккуратно вести электрод по длине места соединения, эта канавка заполняется расплавленным металлом.

Оптимальным считается расстояние от 2 до 6 мм. В результате действия высокой температуры дуги, плавится металл на сварочной поверхности и заполняется канавка, которая образовалась в момент воздействия дуги на металлическую поверхность. Если правильно и аккуратно вести электрод по длине места соединения, эта канавка заполняется расплавленным металлом. - Большое значение для эффективного и качественного результата имеет выбор самих элетродов. Для проведения работ используют такие его виды: стальной, медный, чугунный, биметаллический, латунный. Также их подразделяют на марки, например, 332, 350 и другие. Для обозначения их маркировки, применяют своеобразный индекс, обозначающий параметр вязкости сварочного шва, а числа на индексе указывают на уровень твердости металла. Главное правило, которым необходимо пользоваться при их подборе – расчет на толщину металла.

- Для того, чтобы сварка прошла удачно, необходимо уметь правильно удерживать сварочный электрод. Должен быть наклон приблизительно 80 градусов, по направлению к дуге.

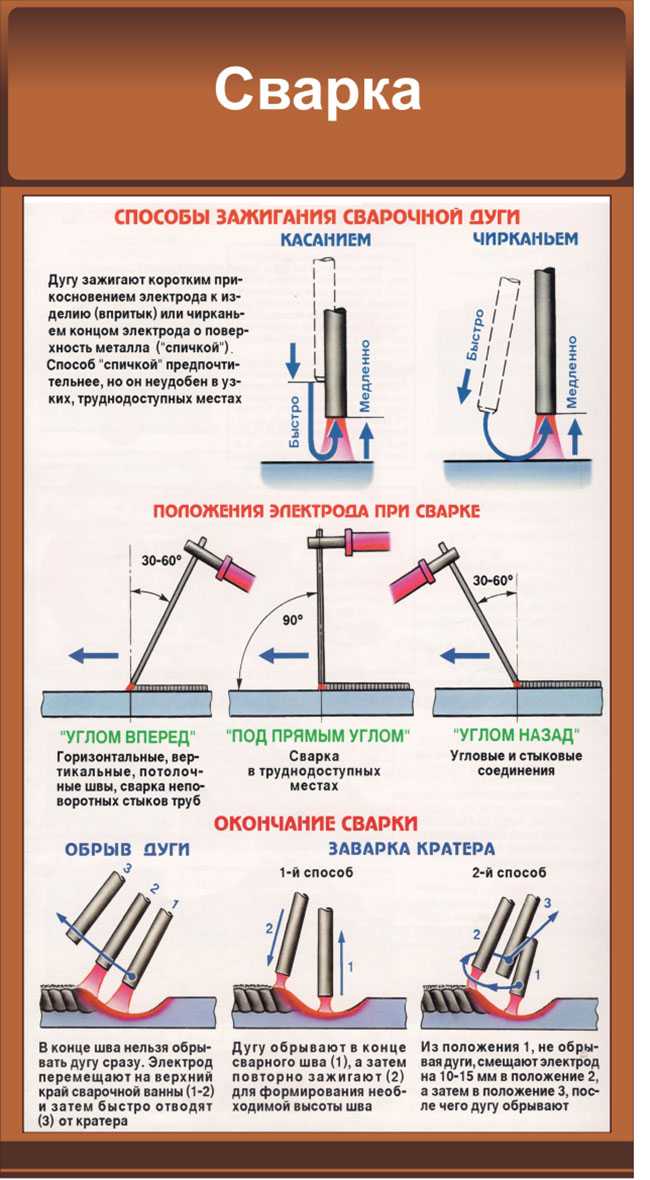

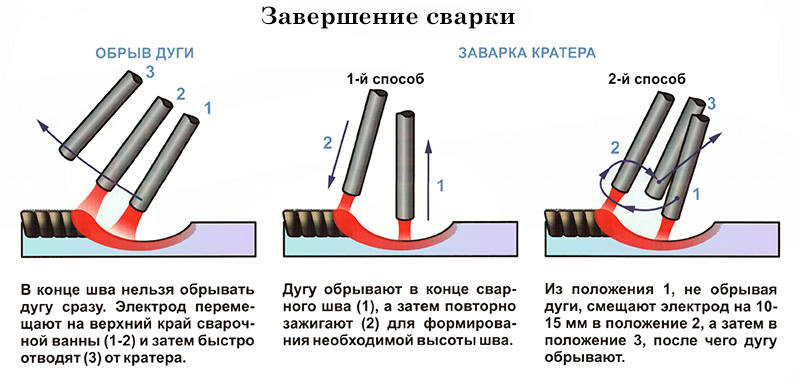

Возникновение дуги можно добиться двумя методами: черканием (изделие нужно держать, как спичку во время поджигания) и подъемом (им постукивают по поверхности и во время появления дуги поднимают).

Возникновение дуги можно добиться двумя методами: черканием (изделие нужно держать, как спичку во время поджигания) и подъемом (им постукивают по поверхности и во время появления дуги поднимают).

Важно не только правильно держать сварочный электрод, но и подобрать необходимую силу тока. Если она будет слишком маленькой, дуга будет постоянно тухнуть.

Умение держать электрод во время сварки, дает возможность набить руку и варить на более высоком уровне и с большей скоростью.

Выбор нужного количества

Важной операцией при подготовке к работе является подсчет необходимого количества электродов. При этом нужно учитывать такие факторы: толщина и масса металла, длина шва. Эта процедура позволяет вести работы эффективно и экономно, если при этом вести электрод равномерно. Для подсчета их количества используется несколько способов. Наиболее популярным является подсчет по весу выплавленного металла. Единица измерения, в которой исчисляют их количество – килограмм. Покупка – это довольно значительные траты. Для того, чтобы хоть немного сэкономить на покупке, необходимо учитывать их вид, силу тока во время правильной сварки электродом.

Покупка – это довольно значительные траты. Для того, чтобы хоть немного сэкономить на покупке, необходимо учитывать их вид, силу тока во время правильной сварки электродом.

Можно также использовать автоматический или полуавтоматический вид сварочного процесса. Эти способы заключаются в том, что необходимо водить электродом по кругу, они дают возможность намного уменьшить их количество, необходимое для того, чтобы варить плоскости деталей и металлов.

This entry was posted in Как просушить сварочные электроды в домашних условиях and tagged дома, материал, материалы, полы, приводы, производители, работы, технологии, управление. Bookmark the <a href=”http://smetod.ru/azy-svarki-elektrodami-dlya-nachinayushhix/” title=”Permalink to Азы сварки электродами для начинающих” rel=”bookmark”>permalink</a>.

Объяснение дуговой сварки: что это такое и как это работает?

Немногие осознают множество существующих процессов дуговой сварки, и еще меньше понимают лежащий в их основе принцип дуговой сварки.

Однако дуговая сварка является базовой концепцией, которую должен знать и понимать каждый сварщик, и знание всех форм дуговой сварки является обязательным.

В этой статье дается определение дуговой сварки, что она включает в себя, основные концепции и механизмы ее работы, плюсы и минусы.

Что такое дуговая сварка?

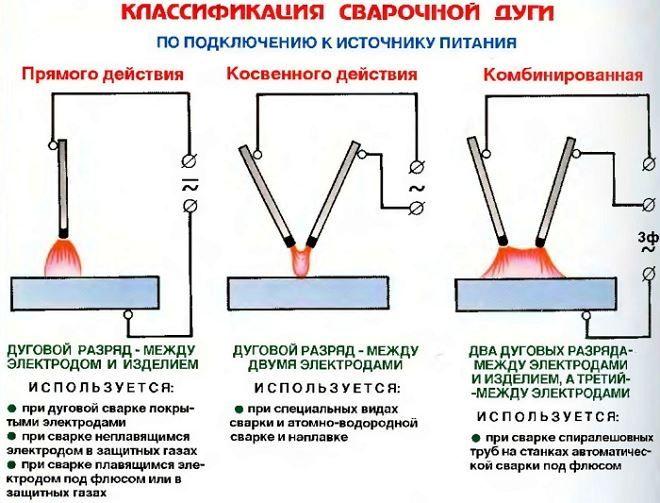

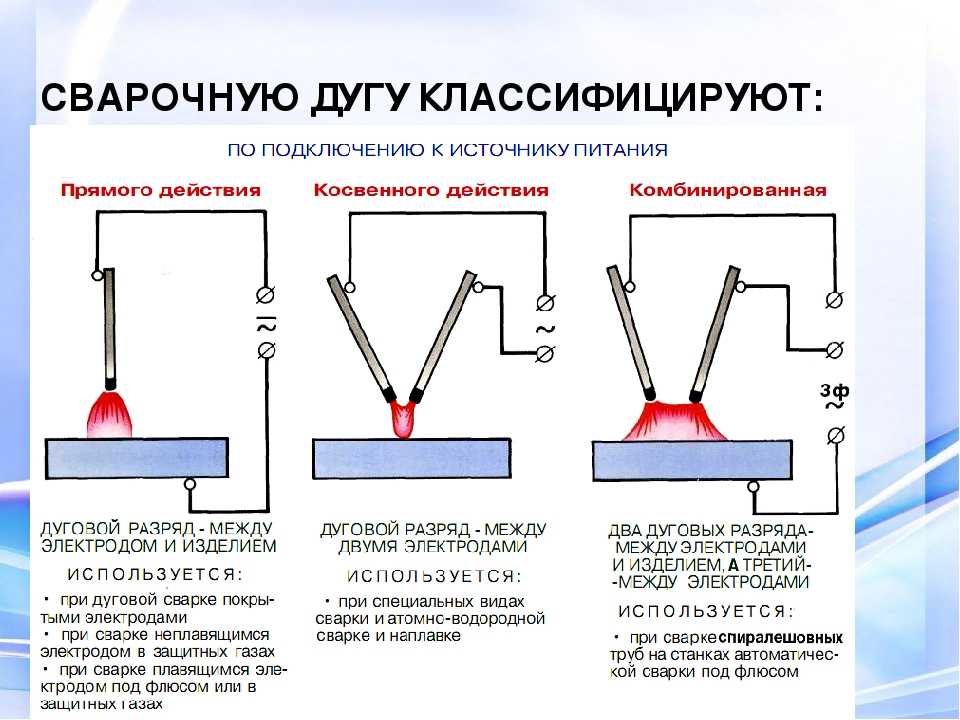

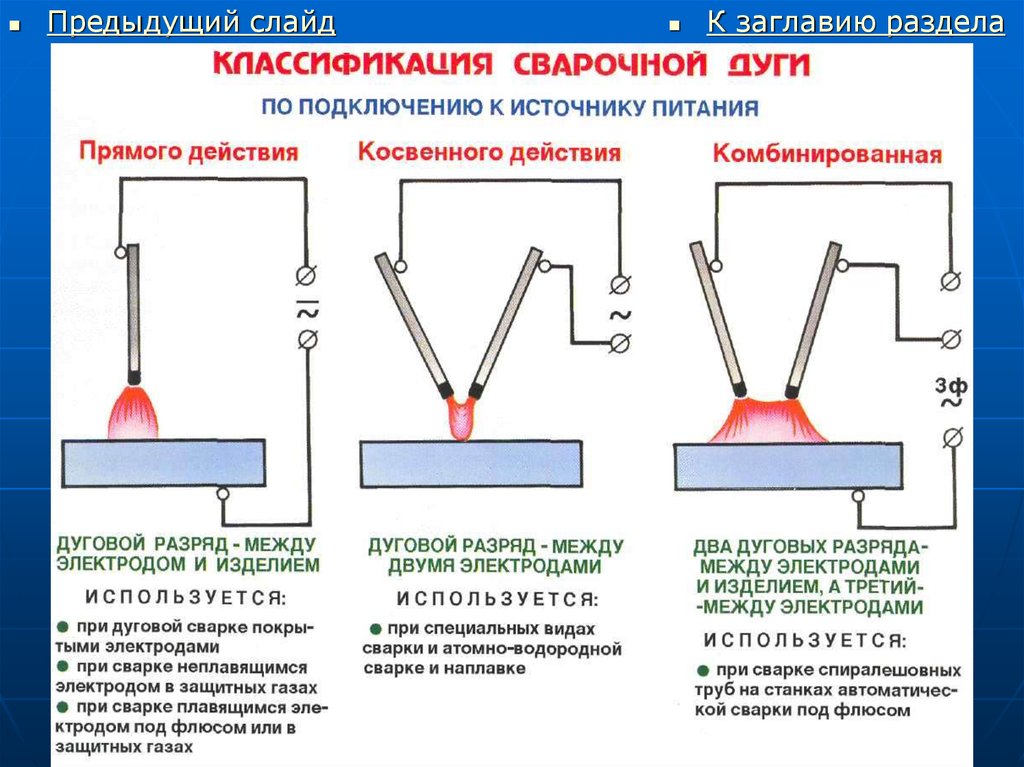

Дуговая сварка представляет собой процесс соединения металлических деталей с помощью высокой температуры дуги, которая генерируется и поддерживается электрическим током. Источником питания может быть переменный ток («AC») или постоянный ток («DC»).

Довольно широко. Поэтому неудивительно, что дуговая сварка включает в себя такие популярные процессы сварки, как электродуговая сварка, сварка MIG, TIG и сварка с флюсовой проволокой. Все используют электрическую дугу для сварки.

Обратите внимание, это больше, чем просто сварка. Некоторые используют дуговую сварку как сленг для обозначения сварки стержнем. Хотя это форма дуговой сварки, она не единственная.

Как работает дуговая сварка?

На самом базовом уровне все аппараты для дуговой сварки состоят из пяти компонентов:

- Электрод и электродный кабель

- A Кабель заземления и зажим (иногда называемый рабочим кабелем)

- Источник питания

- Металлические заготовки

- Дуга

Источник питания обеспечивает переменный или постоянный ток для создания и поддержания дуги, а электрод механически или вручную перемещается вдоль стыка для создания сварного шва.

Итак, насколько горяча сварочная дуга, которая плавит и сплавляет металл? Около 6500°F. Это делает работу по плавлению и сплавлению металлических частей, но также создает другую проблему.

При таких высоких температурах расплавленный металл может реагировать с газами в воздухе. Это вызывает такие проблемы, как пористые и слабые сварные швы, чрезмерное разбрызгивание и снижение производительности.

Это вызывает такие проблемы, как пористые и слабые сварные швы, чрезмерное разбрызгивание и снижение производительности.

Чтобы устранить эти дефекты сварки, при дуговой сварке обычно в ванне с расплавом предусмотрена какая-либо защита. Обычно это происходит в двух формах.

Одним из вариантов является подача специального защитного газа на горячий сварной шов. Тип газа и скорость потока должны соответствовать защитному газу, чтобы атмосферный воздух не попадал на расплавленный металл.

Вторым выбором является флюс, который создает свой собственный защитный газ и шлак при воздействии высокой температуры дуговой сварки. Инертный газ и шлак флюса «запечатывают» сварной шов и удерживают газы в воздухе.

Переменный ток и постоянный ток

Постоянный ток обеспечивает ток, который течет в одном направлении, а переменный ток меняет направление тока несколько раз в секунду. Например, источник переменного тока с частотой 60 Гц будет менять направление потока 120 раз в секунду.

Текущие различия важны. Например, при постоянном токе могут образовываться магнитные поля, индуцируемые постоянным протеканием электрического тока в одном направлении.

Магнитные поля могут перемещать дугу так, что она не проходит кратчайший зазор между электродом и металлом. Это может привести к разбрызгиванию, пористости и неполному сплавлению и часто происходит на внутренних углах или в конце сварных швов. Это называется дуговым разрядом.

Итак, проблема с DC. Но переменный ток колеблется в токе, а магнитные поля постоянно нарушаются и никогда не организуются достаточно, чтобы дуговой разряд стал проблемой.

Кроме того, сварочные аппараты постоянного тока стоят немного дороже. Таким образом, разряд дуги и первоначальные затраты являются двумя основными недостатками постоянного тока. Вы можете даже сказать, что просто используйте дуговые сварщики переменного тока. Но для некоторых процессов, таких как сварка MIG, преимущества постоянного тока намного перевешивают эти недостатки.

Аппараты для дуговой сварки постоянным током обеспечивают плавную дугу, которую легко контролировать, и они лучше работают с тонкими материалами. Вы также получаете меньше брызг, и в целом шарики DC «красивее». По этим причинам вы видите, что постоянный ток часто используется в дуговых сварочных аппаратах, и многие пользователи предпочитают его переменному току.

Дуговые сварочные аппараты переменного тока часто недороги и не позволяют создавать магнитные поля. Таким образом, его можно использовать в ситуациях, предрасположенных к дуговому разряду. Сварочные аппараты на переменном токе также хорошо проникают и используются в таких местах, как верфи, которые регулярно имеют дело с толстыми деталями.

Еще одно преимущество переменного тока заключается в том, что он работает с металлами с проблемными оксидными слоями на поверхности, такими как алюминий. Когда ток колеблется, он эффективно удаляет оксидный слой, который может мешать и препятствовать сплавлению металлических частей.

Узнайте больше о различиях между сваркой на переменном и постоянном токе здесь.

Для чего используется дуговая сварка?

Процесс с сердечником из флюса используется за пределамиНаиболее распространенной и простой формой сварки является дуговая сварка. Таким образом, он используется во всех отраслях промышленности, таких как автомобильная, аэрокосмическая, нефтегазовая, обрабатывающая, энергетическая, строительная и многие другие.

Применения включают сосуды, сосуды под давлением, трубы, резервуары, корабли, мосты, железные дороги, автомобили, сельскохозяйственное оборудование, скульптуры из металла, трейлеры и т. д.

Короче говоря, благодаря быстрому и экономичному характеру соединения металлов дуговая сварка используется практически в любое время, когда необходимо соединить два куска металла. Но сильное выделение тепла может быть проблемой для некоторых работ. Таким образом, дуговая сварка подходит не для каждого проекта.

Преимущества и недостатки дуговой сварки

Как и все в жизни, дуговая сварка имеет свои сильные стороны и недостатки. Они приведены ниже:

Они приведены ниже:

Плюсы

- Хорошая ударопрочность

- Высокая производительность (снижает стоимость единицы сварного шва)

- Прочные бесшовные швы без воздушных зазоров

- Простота в освоении и использовании

- Портативное оборудование, удобное для хранения

- Универсальный, работает со многими типами металла

- Доступный

- Высококачественные прочные сварные швы

- Доступно (лицензия или специальное обучение не требуются)

Минусы

- Токсичные пары требуют вентиляции или респираторов

- Больше отходов, чем при других процессах

- Требуется практика для достижения высокого уровня мастерства

- Прожог тонких материалов

Типы дуговой сварки

Электрод представляет собой проводник сварщика, по которому ток течет к металлической заготовке или от нее через дугу. Также электроды можно разделить на плавящиеся и неплавящиеся.

Хотя дуговая сварка включает множество процессов, электроды, используемые для поддержки дуги, сильно различаются.

Типы плавящихся электродов

Плавящиеся электроды плавятся и становятся частью сварного шва. Их также можно назвать сварочной проволокой в зависимости от используемого процесса.

Дуговая сварка защищенным металлом («SMAW»)

Сварка стержнем, или SMAW, также называется дуговой сваркой. Хотя верно то, что все сварщики дуговой сварки являются дуговыми сварщиками, не все сварщики электродуговой сварки являются сварщиками электродуговой сварки (что подтверждается этим списком, который вы читаете прямо сейчас!).

Это очень простой процесс, в котором используются стержневые электроды, покрытые снаружи флюсом. Флюс вступает в реакцию с высокой температурой сварки и защищает расплавленную ванну.

Подобно электродам MIG или электродам с флюсовым сердечником, стержень расходуется в процессе и выступает в качестве наполнителя. Но в отличие от GMAW или FCAW здесь нет автоматической подачи электродов. Таким образом, стержневые электроды должны быть заменены вручную, когда они израсходованы.

Но в отличие от GMAW или FCAW здесь нет автоматической подачи электродов. Таким образом, стержневые электроды должны быть заменены вручную, когда они израсходованы.

Сварка металлов в среде инертного газа («MIG»)

Сварка MIG также называется дуговой сваркой металлическим газом («GMAW»). Он использует моток проволоки, который подается к сварочному пистолету, выступающему в качестве его электрода.

Эта проволока расходуется в процессе сварки, что позволяет ей также выступать в качестве присадочного материала для сварного шва. Так, сплав проволоки обычно подбирается под свариваемый металл.

При сварке MIG также используется защитный газ, подаваемый в сварочную горелку. Это означает, что у вас также должен быть баллон с газом, а также сварочный аппарат, чтобы использовать процесс GMAW.

Связанный : Дуговая сварка и сварка МИГ – объяснение различий

Дуговая сварка порошковой проволокой («FCAW»)

Дуговая сварка порошковой проволокой очень похожа на сварку МИГ. В качестве электрода выступает проволока, которая непрерывно подается к пистолету машиной. Проволока расходуется во время сварки, но это также позволяет ей служить присадочным материалом.

В качестве электрода выступает проволока, которая непрерывно подается к пистолету машиной. Проволока расходуется во время сварки, но это также позволяет ей служить присадочным материалом.

Однако, в отличие от сплошной проволоки MIG, сердечник этого электрода полый и заполнен флюсом и другими добавками. Это позволяет флюсу при нагревании образовывать защитный газ и шлак, которые защищают сварной шов. Это избавляет от необходимости использовать газ в баллонах, как при сварке MIG.

Дуговая сварка под флюсом («SAW»)

Подобно GMAW и FCAW, при дуговой сварке под флюсом используется проволочный электрод с непрерывной подачей, который расходуется при сварке. Но сварочная ванна погружена в слой порошкообразного флюса.

Этот слой плавкого флюса становится проводящим в расплавленном состоянии, обеспечивая надежное электрическое соединение между металлом и электродом. Флюс также предотвращает брызги и искры. Кроме того, слой порошкообразного флюса подавляет испарения и ультрафиолетовое излучение.

Дуговая сварка шпилек («SW»)

Этот специальный процесс предназначен для приварки крепежных деталей («шпилек») на месте. Он использует специально разработанную застежку, которая также действует как электрод.

Шпилька помещается в специальный пистолет, который создает дугу у основания крепежа, а затем вдавливает шпильку в расплавленную ванну. В результате крепёж прочно приваривается к металлическому основанию.

Для применения может потребоваться защитный газ, а может и не потребоваться. Вокруг сварного шва размещается специальный наконечник для концентрации тепла и удерживания расплавленного металла. После того, как сварка завершена, феррула снимается и выбрасывается.

Электрошлаковая сварка («ЭШС»)

ЭШС используется только в вертикальных соединениях для сварки двух деталей толщиной не менее 1 дюйма. Зазор в деталях заполняется флюсом, а автоматически подаваемый проволочный электрод заливается флюсом внутри зазора.

Затем проходит ток и возникает дуга. Но как только флюс расплавится, электрическое сопротивление расплавляющего флюса выделяет тепло сварного шва, около 3500°F.

Но как только флюс расплавится, электрическое сопротивление расплавляющего флюса выделяет тепло сварного шва, около 3500°F.

Требование сначала заполнить соединение флюсом и удерживать расплавленный флюс во время сварки является причиной того, что это приложение предназначено только для вертикального соединения. Вам также необходимо установить опору или стартовую пластину в нижней части соединения, чтобы удерживать флюс на месте до зажигания дуги.

Типы неплавящихся электродов

Неплавящиеся электроды сохраняют свою структуру и используются в сочетании с присадочным металлом или используют основной металл для сплавления соединения.

Сварка вольфрамовым электродом в среде инертного газа («TIG»)

Сварку TIG иногда называют дуговой сваркой вольфрамовым электродом («GTAW»). Используемый вольфрамовый электрод не расходуется при сварке. Таким образом, отдельная присадочная проволока должна подаваться второй рукой, что делает сварку TIG двуручным процессом.

Химический состав вольфрамового электрода или сплава зависит от того, что вы свариваете. Кроме того, этому процессу не так легко научиться, как некоторым другим формам сварки, и для его освоения требуется некоторая практика.

Плазменная дуговая сварка (PAW)

Внутри плазменной сварочной горелки электрод расположен внутри медного сопла с точечным отверстием на конце. Между неплавящимся вольфрамовым электродом и медным наконечником зажигается дежурная дуга. Это нагревает защитный газ до очень высоких температур, что создает плазму.

При сварке плазма выбрасывается через точечное отверстие и «выстреливает» в сварной шов. Плазма является электропроводной, и тогда между вольфрамовым электродом и металлической заготовкой образуется дуга.

Пропуская плазму через суженное отверстие, горелка обеспечивает высокую концентрацию тепла на небольшой площади. Благодаря высокопроизводительному сварочному оборудованию плазменный процесс обеспечивает исключительные сварные швы.

Поскольку электрод не расходуется, для достижения желаемых результатов может понадобиться дополнительный присадочный стержень.

Подведение итогов

Надеемся, что эта статья дала вам некоторое представление о том, что такое дуговая сварка, как она работает, а также о плюсах и минусах.

Для возбуждения дуги при дуговой сварке можно использовать переменный или постоянный ток. Каждый ток имеет свои преимущества, и пользователи должны знать, когда использовать каждый из них.

И последнее, но не менее важное: мы рассмотрели различные формы дуговой сварки и различия между этими процессами. В каждой форме дуговой сварки используются разные электроды, и выбор правильного электрода имеет важное значение для получения хороших результатов.

Основы дуговой сварки в защитном металле

Дженнифер Даллос в

Объясняются основы этого давно используемого и универсального процесса

При дуговой сварке защищенным металлом (SMAW) дуга между покрытым электродом и сварочной ванной используется для выполнения сварного шва. По мере того, как сварщик постоянно подает электрод с покрытием в сварочную ванну, при распаде покрытия выделяются газы, защищающие ванну. Процесс используется без приложения давления и с присадочным металлом из покрытого электрода. Качественный металл шва, наплавленный в процессе, используется как для соединения, так и для нанесения функциональной поверхности на металлические изделия.

Это один из старейших и простейших процессов сварки, который до сих пор широко используется.

Это один из старейших и простейших процессов сварки, который до сих пор широко используется. Простота процесса распространяется на количество и характер необходимых компонентов схемы, а именно:

2. Электрод SMAW, совместимый с выходной мощностью источника питания

3. Сварочный кабель подходящего размера

4. Электрододержатель

5. Кабель заготовки.

Основы процесса

Отличительной особенностью SMAW является физическое наличие покрытия/покрытия, которое окружает жилу расходуемого электрода. Покрытый стержень называется электродом, потому что он функционирует как клемма, от которой электрический поток переходит от проводящего твердого тела к проводящей плазме сварочной дуги.

Для любого конкретного применения электрод должен соответствовать следующим трем критериям:

1. Он должен экранировать дугу и металл сварного шва.

2.

3. Он должен выдерживать сварочную дугу.

Эти функции выполняют компоненты покрытия. При достаточном нагреве ингредиенты покрытия делают следующее:

1. Разлагаются на газы и вытесняют воздух в месте сварки, обеспечивая тем самым защиту дуги и металла сварного шва;

2. Ионизация для поддержки дуговой плазмы;

3. Плавить расплавленный металл и при охлаждении образовывать на сварном шве защитный шлаковый покров.

Покрытие может также содержать металлические порошки, которые увеличивают вклад металла электрода в сварочную ванну.

Принципы работы

В процессе SMAW используется электрическая цепь, которая поддерживает сварочную дугу для преобразования мощности электрической сети или топлива в тепло. Тепло от сварочной дуги является интенсивным и чрезвычайно концентрированным. Он сразу расплавляет часть заготовки и конец электрода. Сварщик поддерживает длину дуги, удерживая постоянное пространство между электродом и сварочной ванной, которая образуется на изделии. При снятии дуги жидкость плавится, а расплав застывает в сплошной металл.

При снятии дуги жидкость плавится, а расплав застывает в сплошной металл.

Элементы типовой сварочной схемы для дуговой сварки в защитных газах.

Как показано на схеме на рис. 1, источник питания включен в цепь с электродом и заготовкой последовательно. Сварочный кабель, используемый в цепи, электрододержатель и соединение между кабелем и заготовкой также являются важными элементами цепи. Источник питания имеет две отдельные выходные клеммы. С одной клеммы осуществляется подключение к электроду. При использовании постоянного тока (DC) правильная клемма для подключения электрода определяется требуемой полярностью для данного типа электрода. При использовании переменного тока (AC) электрод можно подключить к любой клемме. Цепь между заготовкой и электродом разомкнута.

Пока электрод SMAW удерживается на расстоянии от заготовки, цепь

остается разомкнутой, и можно использовать вольтметр для измерения падения напряжения между электрододержателем

и заготовкой в этом состоянии разомкнутой цепи (перед сваркой).

Покрытые электроды

Все электроды SMAW имеют покрытие с компонентами, облегчающими процесс сварки, и добавляют легирующие элементы, придающие шву полезные свойства. Без покрытия дугу было бы очень трудно поддерживать, наплавленный металл был бы хрупким из-за растворенного кислорода и азота, валик сварного шва был бы тусклым и неправильной формы, а заготовка была бы подрезана.

Производители электродов наносят покрытие на электроды SMAW методом экструзии или погружением. Экструзия

имеет гораздо более широкое применение и достигается путем смешивания сухих компонентов с жидкими силикатами. Процесс погружения используется в основном для электродов SMAW, используемых для сварки чугуна, и для некоторых специальных электродов, которые имеют сложную сердечную проволоку.

Покрытие содержит большую часть необходимых для процесса стабилизирующих, экранирующих, флюсующих, раскисляющих и шлакообразующих материалов. Помимо поддержания дуги и подачи присадочного металла для наплавленного металла, разрушение покрытия электрода приводит к попаданию других ключевых материалов в дугу или вокруг нее, или и в то, и в другое. В зависимости от типа используемого электрода покрытие электрода обеспечивает следующее:

В зависимости от типа используемого электрода покрытие электрода обеспечивает следующее:

1. Газ для защиты дуги и предотвращения чрезмерного атмосферного загрязнения расплавленного металла;

2. Раскислители, реагирующие с растворенными газообразными элементами, которые могут вызывать пористость, и снижающие их уровень;

3. Флюсы для ускорения химических реакций и очистки сварочной ванны;

4. Шлаковый покров для защиты горячего металла шва от воздуха и улучшения механических свойств, формы валика и чистоты поверхности металла шва;

5. Легирующие элементы для получения желаемой микроструктуры;

6. Элементы и соединения для контроля роста зерна;

7. Легирующие материалы для улучшения механических свойств металла шва;

8. Элементы, влияющие на форму сварочной ванны;

9. Элементы, влияющие на смачивание заготовки и вязкость жидкого металла шва; и

10. Стабилизаторы, помогающие установить желаемые электрические характеристики электрода и свести к минимуму разбрызгивание.

Химические соединения в покрытии в сочетании с составом основной проволоки создают уникальные механические свойства сварного шва и улучшают характеристики сварки, такие как стабильность дуги, тип переноса металла и шлак. Различные типы электродов разработаны не только для сварки различных металлов, но и для оптимизации определенных характеристик процесса и получения преимущества в определенной области 9.Приложение 0217.

Защита от дуги

Экранирующее действие процесса, показанного на рис. 2, практически одинаково для всех электродов SMAW, но конкретный метод защиты и объем образующегося шлака варьируются от одного типа электрода к другому.

Как показано на рис. 2, работают два механизма для предотвращения вредного воздействия на сварочную ванну газов, содержащихся в воздухе. Первый — принудительное вытеснение воздуха газами, образующимися при горении и разложении покрытия электрода. Во-вторых, это покрывающее действие флюса или шлака, которое предотвращает диффузию компонентов воздуха в жидкий металл. Покрытия электродов различаются по своей зависимости от этих двух механизмов, чтобы обеспечить наиболее выгодное экранирующее действие для конкретного сварного шва.

Покрытия электродов различаются по своей зависимости от этих двух механизмов, чтобы обеспечить наиболее выгодное экранирующее действие для конкретного сварного шва.

Преимущества процесса

Основным преимуществом SMAW является большое разнообразие металлов и сплавов, которые можно сваривать в этом процессе. Имеются процедуры и электроды для сварки углеродистых и низколегированных сталей, высоколегированных сталей, сталей с покрытиями, инструментальных и штамповых сталей, нержавеющих и жаропрочных сталей, чугунов, меди и медных сплавов, а также никелевых и кобальтовых сплавов.

Ниже приведены другие преимущества процесса:

1. Оборудование относительно простое, недорогое и портативное.

2. Электрод SMAW обеспечивает как экранирование, так и присадочный металл для получения качественного сварного шва.

3. Вспомогательная газовая защита или гранулированный флюс не требуются.

4. Этот процесс менее чувствителен к ветру и сквозняку, чем процессы дуговой сварки в среде защитного газа.

5. Размеры электродов SMAW идеальны для проникновения в зоны с ограниченным доступом (электроды можно сгибать и с помощью зеркал накладывать в слепых зонах).

6. Этот процесс подходит для большинства часто используемых металлов и сплавов.

7. Этот процесс является гибким и может применяться к различным конфигурациям соединений и положениям сварки.

8. Можно легко и надежно получить оптимальные результаты.

Ограничения процесса

1. Металлы с низкой температурой плавления, такие как свинец, олово и цинк, и их сплавы не свариваются методом SMAW. Эти металлы имеют относительно низкие температуры кипения, и сильный нагрев дуги SMAW немедленно заставляет их испаряться из твердого состояния. Дуговая сварка защитным металлом также не подходит для химически активных металлов, таких как титан, цирконий, тантал и ниобий, поскольку обеспечиваемая защита недостаточно инертна для предотвращения загрязнения сварного шва.

2. Этот процесс обеспечивает более низкую скорость наплавки, чем процессы дуговой сварки металлическим электродом в среде защитного газа (GMAW) и дуговой сварки с флюсовой проволокой (FCAW). Скорость осаждения ниже, поскольку максимальный полезный ток ограничен.

Скорость осаждения ниже, поскольку максимальный полезный ток ограничен.

3. Если электрод слишком длинный или сила тока слишком высока, количество тепла, выделяемого внутри электрода SMAW, будет чрезмерным. После начала сварки температура покрытия в конечном итоге поднимется до предела, который вызовет преждевременное разрушение покрытия. Этот пробой, в свою очередь, вызывает ухудшение характеристик дуги и снижает уровень защиты. Следовательно, сварка должна быть остановлена до того, как электрод полностью израсходуется. Следовательно, величина тока, который может быть использован, ограничена в пределах, исключающих перегрев электрода и пробой покрытия. Ограниченный полезный ток обычно приводит к более низкой скорости осаждения, чем при использовании GMAW или FCAW.

4. Другим неотъемлемым недостатком является потеря заглушки. Заглушка — это конец электрода SMAW, который выбрасывается. Он состоит из жилы провода в захвате держателя электрода и небольшой части покрытой длины.

Оптимальным считается расстояние от 2 до 6 мм. В результате действия высокой температуры дуги, плавится металл на сварочной поверхности и заполняется канавка, которая образовалась в момент воздействия дуги на металлическую поверхность. Если правильно и аккуратно вести электрод по длине места соединения, эта канавка заполняется расплавленным металлом.

Оптимальным считается расстояние от 2 до 6 мм. В результате действия высокой температуры дуги, плавится металл на сварочной поверхности и заполняется канавка, которая образовалась в момент воздействия дуги на металлическую поверхность. Если правильно и аккуратно вести электрод по длине места соединения, эта канавка заполняется расплавленным металлом. Возникновение дуги можно добиться двумя методами: черканием (изделие нужно держать, как спичку во время поджигания) и подъемом (им постукивают по поверхности и во время появления дуги поднимают).

Возникновение дуги можно добиться двумя методами: черканием (изделие нужно держать, как спичку во время поджигания) и подъемом (им постукивают по поверхности и во время появления дуги поднимают).