Все, что нужно знать о газовой сварке

Процесс газовой сварки основывается на плавлении металла. Для плавления могут использоваться различные горючие смеси и газы. Учитывая это, сварка может быть бензиново-кислородной, кислородно-водородной. Однако чаще всего используется ацетиленокислородная газовая сварка. Имеются и другие разновидности данного вида, которые применяются как массово, так и разово. Но всем этим разновидностям присуща одна особенность. В процессе газосварки происходит плавный, равномерный и более медленный разогрев металла.Для получения сварочной дуги и осуществления сварки используется газовое пламя. В этом и состоит основная особенность газосварки. Применение газового пламени обладает преимуществами и имеет негативные черты.

Газосварка используется при выполнении таких работ:

- для сварки стали сечением 0,2-5 мм;

- при соединении деталей из цветных металлов;

- при работе с любыми металлами, когда требуется равномерный и плавный нагрев материала и медленное остывание;

- при работе с металлами, когда необходим предварительный прогрев материала.

Это характерно для чугуна и цветных металлов;

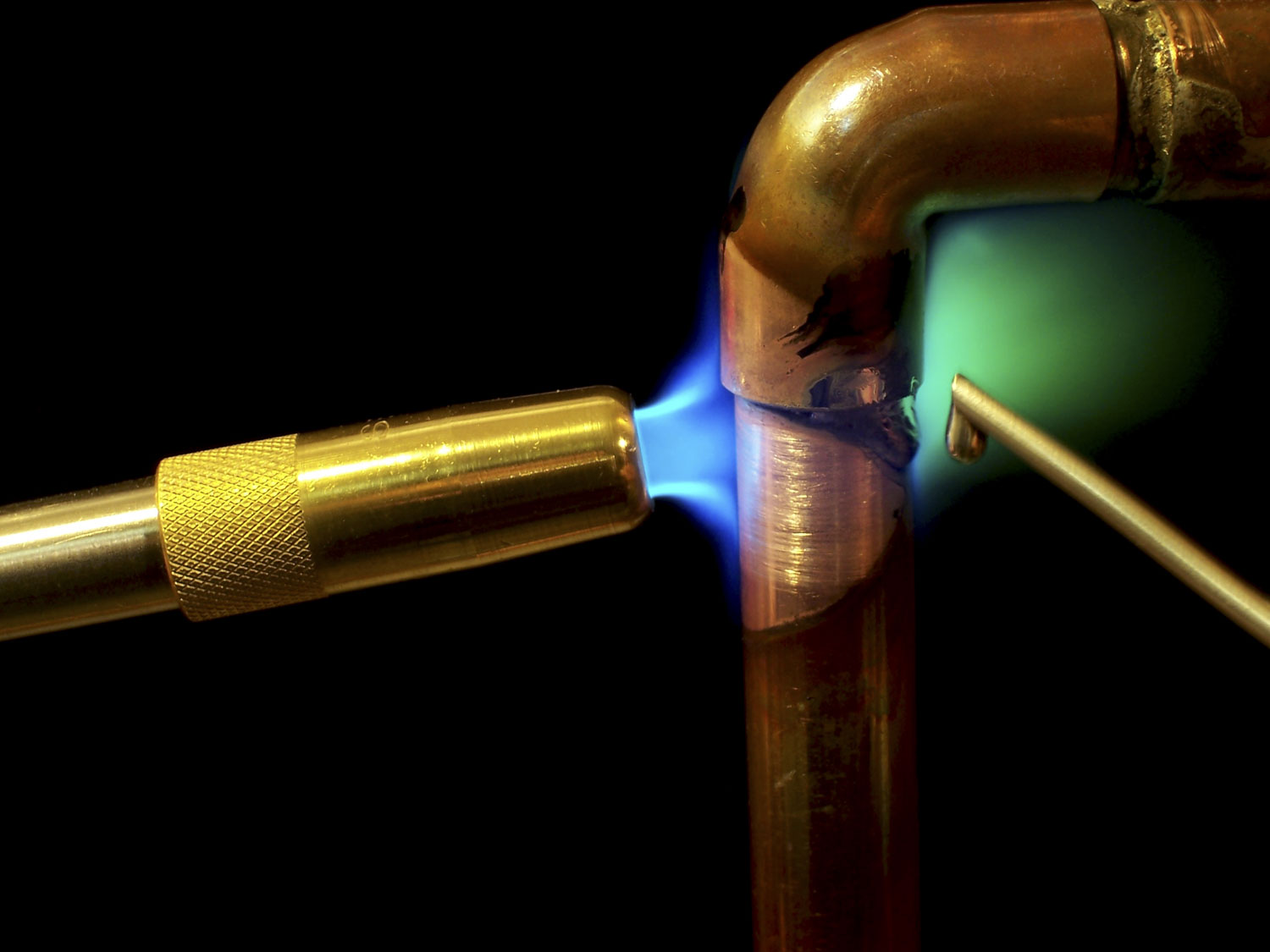

Это характерно для чугуна и цветных металлов; - для осуществления твердой пайки;

- при необходимости наплавки металла и прочих наплавочных манипуляций.

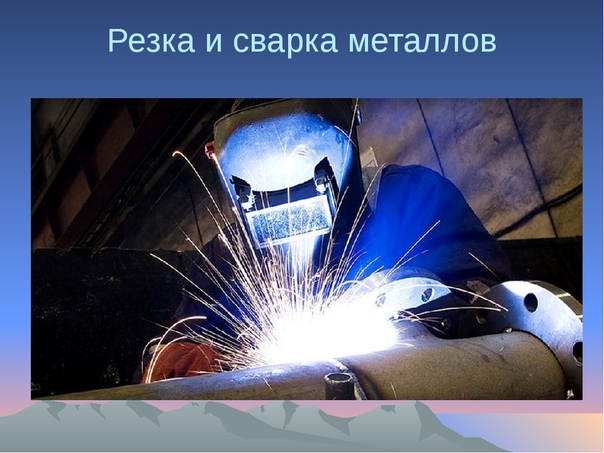

Сварочное производство

Плазменная резка Позитивными особенностями газовой сварки можно считать простоту самого процесса в сравнении с другими способами. Кроме того, можно отметить портативность и мобильность оборудования, что обуславливает популярность самого способа сварки. Узким местом данного способа является медленный нагрев свариваемого металла, что снижает КПД процесса сварки. Учитывая это, при толщине металла в пределах 8-10 мм такой метод сварки становится экономически неоправданным, хотя теоретически возможно использовать газосварку для работы с металлом сечением 30-40 мм. При длительном нагреве металла околосварочная область может испытывать деформацию и терять свои первоначальные свойства. Поэтому в медленном нагреве металла есть и позитив, и негатив.

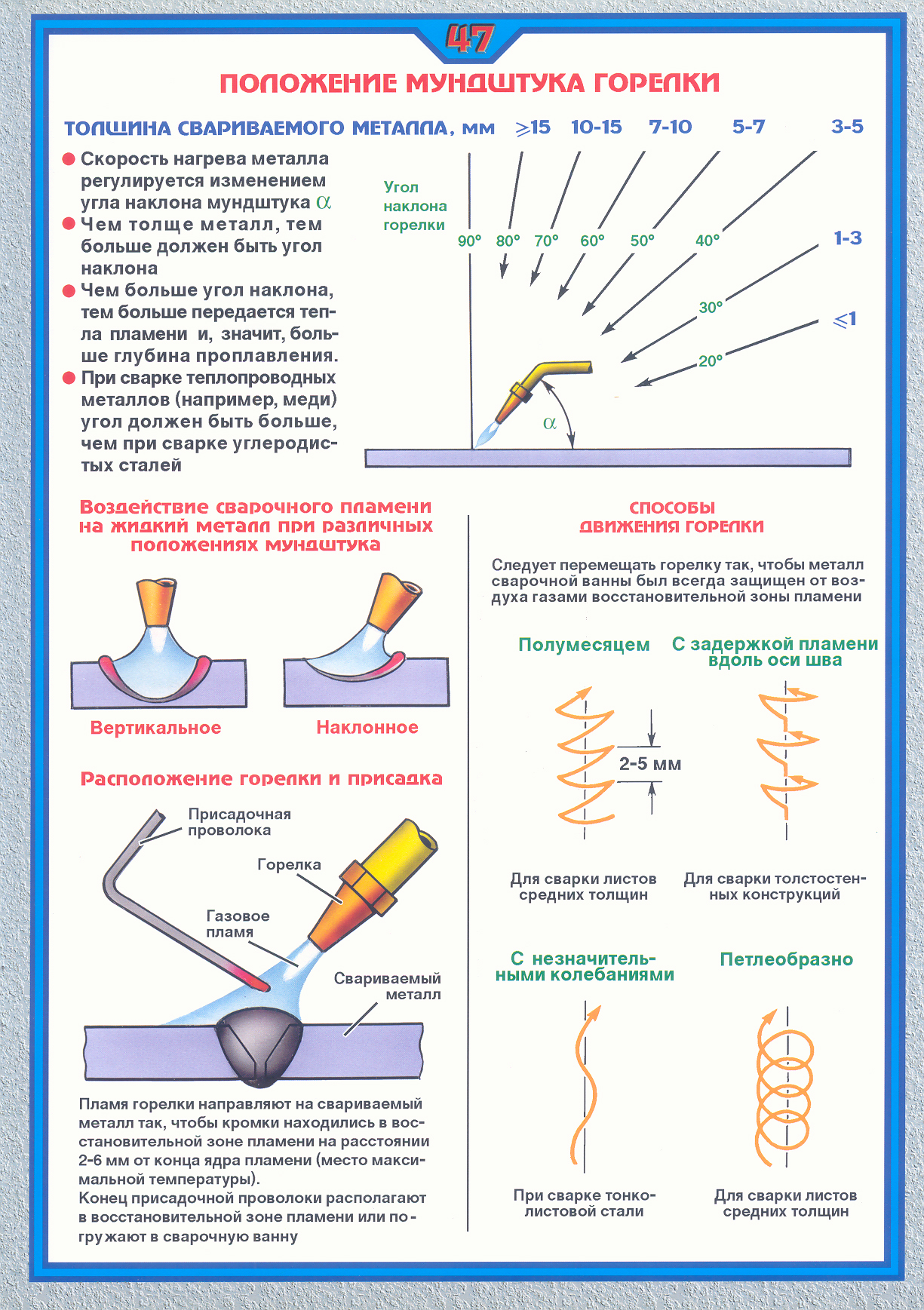

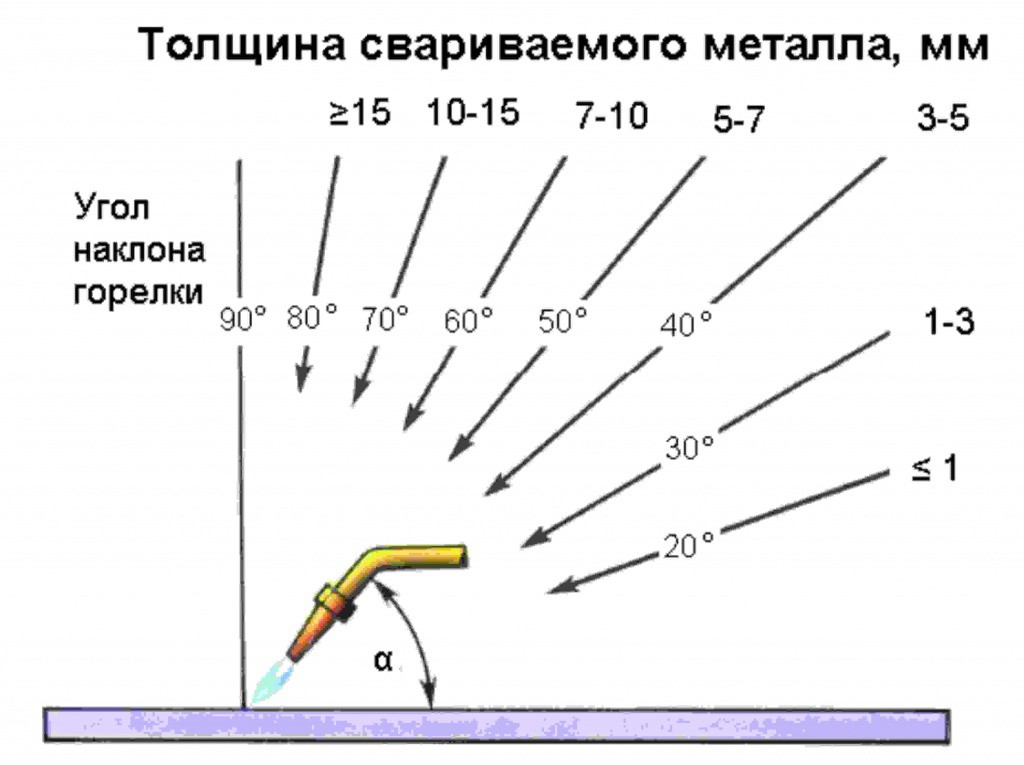

Важным технологическим моментом есть правильная регулировка газовой горелки, которая производится при нормальном пламени. Процесс сваривания начинают после настраивания горелки на определенную толщину металла и только потом активируют сварочное пламя. Учитывая это, главной задачей сварщика есть выбор уровня работы горелки в соответствии с сечением свариваемого металла. Кроме этого, берут во внимание давление газов, выбирают необходимое удаление горелки от поверхности сварки, а также угол наклона горелки.

Газовая сварка металлов. Технология газовой сварки. Техника газовой сварки.

Газовая сварка

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

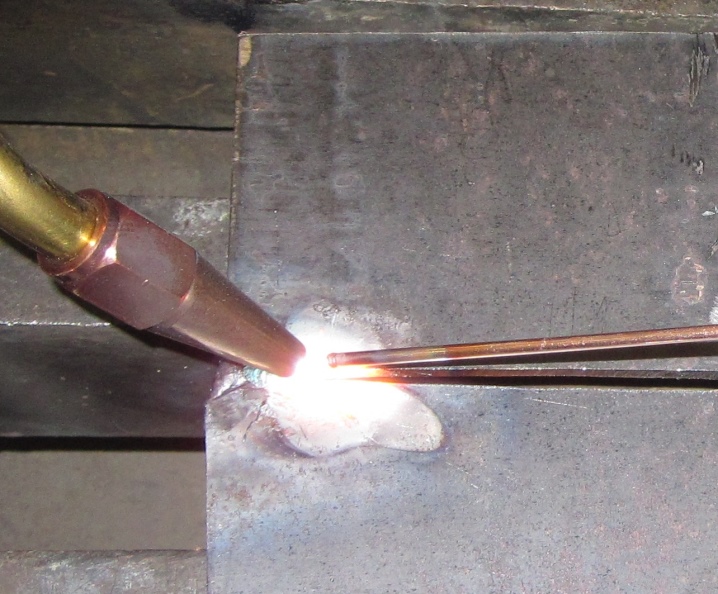

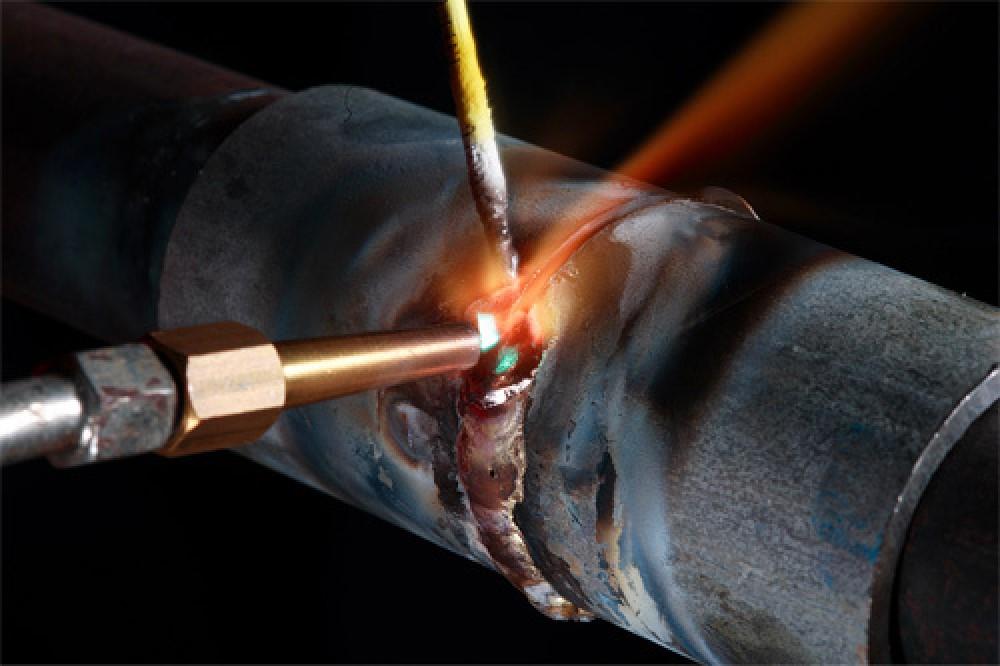

Газовая сварка — сварка плавлением, при которой нагрев кромок соединяемых частей деталей производится пламенем газов, сжигаемых на выходе из горелки для газовой сварки. При газовой сварке заготовки 1 и присадочный материал 2 в виде прутка или проволоки расплавляют высокотемпературным пламенем 4 газовой горелки 3 (рисунок 1).

Рисунок 1 — Газовая сварка схема

Технология газовой сварки

Газовое пламя чаще всего образуется в результате сгорания (окисления) горючих газов технически чистым кислородом (чистота не ниже 98,5%). В качестве горючих газов используют ацетилен, водород, метан, пропан, пропанобутановую смесь, бензин, осветительный керосин.

Рисунок 2 — Распределение температуры по оси нормального газового пламени

Газовое сварочное ацетиленокислородное «нормальное» пламя имеет форму, схематически показанную на рисунке 2.

Во внутренней части ядра пламени 1 происходит подогрев газовой смеси, поступающей из сопла до температуры воспламенения. В наружной оболочке ядра происходит частичный распад ацетилена. Выделяющиеся частицы углерода раскалены, ярко светятся, четко выделяя очертания оболочки ядра (температура газов в ядре невелика и не превышает 1500 0С).

Зона 2 является наиболее важной частью сварочного пламени (сварочной зоной). В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона, в результате чего здесь развивается максимальная температура. Содержащиеся в сварочной зоне газы обладают восстановительными свойствами по отношению к оксидам многих металлов, в том числе и к оксидам железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно.

В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона, в результате чего здесь развивается максимальная температура. Содержащиеся в сварочной зоне газы обладают восстановительными свойствами по отношению к оксидам многих металлов, в том числе и к оксидам железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно.

В зоне 3 или факеле пламени протекает догорание газов за счет кислорода воздуха что отражает состав газов в факеле. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. эта зона является окислительной. Вид ацетиленокислородного пламени зависит от соотношения в газовой смеси подаваемой в горелку кислорода и ацетилена называется коэффициентом β.

Рисунок 3 — Строение ацетиленокислородного пламени

При β = 1,1 … 1,2 пламя нормальное (см. рисунок 2). При увеличении этого соотношения, т.е. относительном увеличении содержания кислорода (окислительное пламя), форма и строение пламени изменяются (рисунок 3). При этом реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. В этом случае сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер (содержание углерода в металле шва уменьшается, выжигается). С уменьшением β, т.е. при увеличении содержания ацетилена в газовой смеси реакции окисления замедляются. Ядро удлиняется, и его очертания становятся размытыми. Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При большом избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей, т.е. содержание углерода в металле шва повышается.

При этом реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. В этом случае сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер (содержание углерода в металле шва уменьшается, выжигается). С уменьшением β, т.е. при увеличении содержания ацетилена в газовой смеси реакции окисления замедляются. Ядро удлиняется, и его очертания становятся размытыми. Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При большом избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей, т.е. содержание углерода в металле шва повышается.

Пламя заменителей ацетилена принципиально подобно ацетиленокислородному и имеет три зоны. В отличие от углеводородных газов во-дородно-кислородное пламя светящегося ядра не имеет (нет светящихся частиц углерода).

Одним из важнейших параметров, определяющих тепловые, а значит и технологические свойства пламени, является его температура. Она различна в различных его участках как по длине вдоль его оси (рисунок 2), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов. Наивысшая температура наблюдается по оси пламени, достигая максимума в сварочной зоне на расстоянии 2 … 3 мм от конца ядра. Эта сварочная зона является основной для расплавления металла. С увеличением β максимальная температура возрастает и смещается к мундштуку горелки. Это объясняется увеличением скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1) наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

Она различна в различных его участках как по длине вдоль его оси (рисунок 2), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов. Наивысшая температура наблюдается по оси пламени, достигая максимума в сварочной зоне на расстоянии 2 … 3 мм от конца ядра. Эта сварочная зона является основной для расплавления металла. С увеличением β максимальная температура возрастает и смещается к мундштуку горелки. Это объясняется увеличением скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1) наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

Горючие газы-заменители ацетилена, дешевле и недефицитны. Однако их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже. Поэтому их используют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени (сварка алюминия, магния и их сплавов, свинца; пайка, сварка тонколистовой стали; газовая резка и т.

При использовании водорода максимальная температура в пламени 2100 0С. Нагрев металла пламенем обусловлен лучистым, и в основном конвективным теплообменом между потоком горячих газов и соприкасающейся с ним поверхностью металла. При вертикальном положении от пламени ее растекающийся поток образует на поверхности металла симметричное относительно центра пятно нагрева. При наклоне пламени пятно нагрева вытягивается по направлению оси и сужается с боков. Интенсивность нагрева впереди ядра выше, чем позади его.

Ввод тепла в изделие при газовой сварке происходит по большей площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. В результате обширной площади разогрева основного металла околошовная зона (зона термического влияния) имеет большие размеры, что приводит к образованию повышенных деформаций сварных соединений (коробление).

При газовой сварке на металл сварочной ванны активно воздействует газовая фаза всего пламени и особенно сварочной зоны, содержащей, в основном, СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Состав газовой фазы определяется соотношением кислорода и горючего газа в газовой смеси, температурой пламени и различен в ее различных зонах. От этого зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке — это окисление и восстановление. Направление реакции зависит от концентрации кислорода в газовой фазе (окислительное и науглероживающее пламя), температуры взаимодействия и свойств оксида. При сварке сталей основное взаимодействие газовой фазы происходит с железом, т.е. образование его оксидов или восстановление. Элементы, имеющие большее сродство к кислороду, чем железо (Al, Si, Mn, Cr и т.д.) могут интенсивно окисляться тогда, когда реакций окисления железа не проходит.

Азот, попадающий в расплавленный металл из воздуха образует в нем нитриды. Структурные превращения в металле шва и околошовной зоне при газовой сварке имеют такой же характер, как и при других способах сварки плавлением. Однако вследствие медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. В нем при сварке сталей с содержанием 0,15 … 0,3 углерода при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить с максимально возможной скоростью.

Азот, попадающий в расплавленный металл из воздуха образует в нем нитриды. Структурные превращения в металле шва и околошовной зоне при газовой сварке имеют такой же характер, как и при других способах сварки плавлением. Однако вследствие медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. В нем при сварке сталей с содержанием 0,15 … 0,3 углерода при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить с максимально возможной скоростью.Зона термического влияния состоит из тех же характерных участков, как и при дуговой сварке. Однако ее ширина значительно больше (до 30 мм при сварке стали больших толщин) и зависит от режима газовой сварки.

Техника газовой сварки

В процессе сварки происходит расплавление основного и присадочного металлов. Регулирование степени их расплавления определяется мощностью горелки, толщиной металла и его теплофизическими свойствами. Газовой сваркой выполняют сварные соединения различного типа.

Регулирование степени их расплавления определяется мощностью горелки, толщиной металла и его теплофизическими свойствами. Газовой сваркой выполняют сварные соединения различного типа.

Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или, что лучше, с отбортовкой кромок без присадочного металла. Металл толщиной 2 … 5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками. При сварке металла свыше 5 мм используется V- или Х-образная разделка кромок.

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин.

Свариваемые кромки зачищают от загрязнений на 30 … 50 мм механическими способами или газовым пламенем. Перед сваркой детали сварного соединения закрепляются в сборочно-сварочном приспособлении или собираются с помощью коротких швов прихваток.

Рисунок 4 — Способы газовой сварки

Направление движения горелки и наклон ее к поверхности металла оказывает большое влияние на эффективность нагрева металла, производительность сварки и качество шва. Различают два способа сварки: правый и левый (рисунок 4). Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм более производительным является левый способ сварки ввиду предварительного подогрева кромок. Однако при большой толщине металла при сварке с разделкой кромок угол скоса кромок при правом способе сварки на 10 … 150 меньше, чем при левом. Угол наклона мундштука также может быть на 10 … 150 меньше. В результате повышается производительность сварки. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рисунок 5).

Различают два способа сварки: правый и левый (рисунок 4). Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм более производительным является левый способ сварки ввиду предварительного подогрева кромок. Однако при большой толщине металла при сварке с разделкой кромок угол скоса кромок при правом способе сварки на 10 … 150 меньше, чем при левом. Угол наклона мундштука также может быть на 10 … 150 меньше. В результате повышается производительность сварки. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рисунок 5).

Рисунок 5 — Применяемые углы наклона горелки в зависимости от толщины металла

БзЮВ процессе сварки горелке сообщаются колебательные движения и конец мундштука описывает зигзагообразный путь. Горелку сварщик держит в правой руке. При использовании присадочного металла присадочный пруток держится в левой руке. Присадочный пруток располагается под углом 45° к поверхности металла. Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рисунок 6). Газовая сварка может производиться в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов «на подъем» процесс удобнее вести левым способом, горизонтальных и потолочных -правым способом.

Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рисунок 6). Газовая сварка может производиться в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов «на подъем» процесс удобнее вести левым способом, горизонтальных и потолочных -правым способом.

Рисунок 6 — Движения горелки и проволоки

а) при сварке стали толщиной более 3 мм в нижнем положении; б) при сварке угловых валиковых швов;

1 — движение проволоки; 2 — движение горелки; 3 — места задержек движения

При необходимости использования флюса он наносится на свариваемые кромки или вносится в сварочную ванну оплавляемым концом присадочного прутка (налипающим на него при погружении во флюс). Флюсы могут использоваться и в газообразном виде при подаче их в зону сварки с горючим газом.

газовая сварка – это… Что такое газовая сварка?

- газовая сварка

- га́зовая сва́рка

-

соединение деталей с нагревом (плавлением) мест сварки газовым пламенем, получаемым при сжигании различных горючих веществ в кислороде.

Различают водородно-кислородную, бензино-кислородную, ацетилено-кислородную и другие виды сварки. Наибольшее промышленное применение получила ацетилено-кислородная сварка. В отличие от электрической дуги или других источников энергии, газовое пламя нагревает материал медленнее и более плавно. Это определяет целесообразность применения газовой сварки для соединения деталей из чугуна, инструментальных сталей, когда нужны подогрев или медленное охлаждение в процессе соединения металла. Для газовой сварки не требуется сложного оборудования (используются сварочные горелки и газ из баллона), поэтому этот способ сварки часто применяется при ремонтных работах. Разновидностью газовой сварки является газопрессовая сварка, производимая с осадкой (сдавливанием) после нагрева соединяемых частей – труб, рельсов и т. п.

Различают водородно-кислородную, бензино-кислородную, ацетилено-кислородную и другие виды сварки. Наибольшее промышленное применение получила ацетилено-кислородная сварка. В отличие от электрической дуги или других источников энергии, газовое пламя нагревает материал медленнее и более плавно. Это определяет целесообразность применения газовой сварки для соединения деталей из чугуна, инструментальных сталей, когда нужны подогрев или медленное охлаждение в процессе соединения металла. Для газовой сварки не требуется сложного оборудования (используются сварочные горелки и газ из баллона), поэтому этот способ сварки часто применяется при ремонтных работах. Разновидностью газовой сварки является газопрессовая сварка, производимая с осадкой (сдавливанием) после нагрева соединяемых частей – труб, рельсов и т. п.Сварочная горелка для газовой сварки:

1 – кислород; 2 – горючий газ; 3 – регулятор подачи кислорода; 4 – регулятор подачи горючего газа

Энциклопедия «Техника».

— М.: Росмэн.

2006.

— М.: Росмэн.

2006.

.

- газобетон

- газовая турбина

Смотреть что такое “газовая сварка” в других словарях:

газовая сварка — Сварка плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки. [ГОСТ 2601 84] [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] газовая сварка Сварка плавлением, при… … Справочник технического переводчика

ГАЗОВАЯ СВАРКА — ГАЗОВАЯ СВАРКА, сварка плавлением с помощью пламени, образованного при сжигании смеси горючего газа (ацетилена, водорода, паров бензина и др.) с кислородом в сварочной горелке. Созданию газовой сварки способствовали использованию процессов… … Современная энциклопедия

Газовая сварка — ГАЗОВАЯ СВАРКА, сварка плавлением с помощью пламени, образованного при сжигании смеси горючего газа (ацетилена, водорода, паров бензина и др.

) с кислородом в сварочной горелке. Созданию газовой сварки способствовали использованию процессов… … Иллюстрированный энциклопедический словарь

) с кислородом в сварочной горелке. Созданию газовой сварки способствовали использованию процессов… … Иллюстрированный энциклопедический словарьГАЗОВАЯ СВАРКА — см. Сварка. Технический железнодорожный словарь. М.: Государственное транспортное железнодорожное издательство. Н. Н. Васильев, О. Н. Исаакян, Н. О. Рогинский, Я. Б. Смолянский, В. А. Сокович, Т. С. Хачатуров. 1941 … Технический железнодорожный словарь

ГАЗОВАЯ СВАРКА — способ сварки металлических изделий с помощью газового пламени, образованного при сгорании смеси горючего газа (ацетилена, водорода, паров бензина и др.) с кислородом. Применяют для сварки тонкостенных изделий из стали, цветных металлов и сплавов … Большой Энциклопедический словарь

Газовая сварка — Устройство газового резака … Википедия

Газовая сварка — 32. Газовая сварка Сварка плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки Источник: ГОСТ 2601 84: Сварка металлов.

Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документациигазовая сварка — способ сварки металлических изделий с помощью газового пламени, образованного при сгорании смеси горючего газа (ацетилена, водорода, паров бензина и др.) с кислородом. Применяют для сварки тонкостенных изделий из стали, цветных металлов и сплавов … Энциклопедический словарь

газовая сварка — dujinis suvirinimas statusas T sritis chemija apibrėžtis Neišardomas metalinių detalių sujungimas dujų liepsna. atitikmenys: angl. gas welding rus. газовая сварка ryšiai: sinonimas – autogeninis suvirinimas … Chemijos terminų aiškinamasis žodynas

ГАЗОВАЯ СВАРКА — сварка плавлением, при к рой для нагрева используется теплота пламени смеси горючего газа (ацетилена, водорода, паров бензина и др.) с кислородом, сжигаемой с помощью горелки сварочной. Наибольшую темп ру (ок.

3200 °С) имеет ацетилено кислородное … Большой энциклопедический политехнический словарь

3200 °С) имеет ацетилено кислородное … Большой энциклопедический политехнический словарьгазовая сварка — [gas welding] сварка плавлением, при которой свариваемые поверхности нагреваются газовым пламенем, питание газами горелок при газопламенной сварке осуществляется от баллонов (О2 и С2h3 ) и непосредственно от генераторов горючих газов. Такие газы … Энциклопедический словарь по металлургии

от принципа действия до техники применения

Газопламенная обработка металлов — это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем.

В число этих процессов входит и газовая сварка плавлением. При такой сварке кромки соединяемых частей деталей нагревает пламя газов, сжигаемых на выходе из горелки для газовой сварки.

Газовое пламя чаще всего образуется в результате сгорания (окисления) горючих газов технически чистым кислородом (чистота не ниже 98,5%). В качестве горючих газов используют ацетилен, водород, метан, пропан, пропано-бутановую смесь, бензин, осветительный керосин.

В качестве горючих газов используют ацетилен, водород, метан, пропан, пропано-бутановую смесь, бензин, осветительный керосин.

Рис. 1. Распределение температуры по оси нормального газового пламени

Зоны газового сварочного пламени

Газовое сварочное ацетилено-кислородное «нормальное» пламя по форме похоже на схему с рисунка 1.

Поступающая из сопла газовая смесь подогревается до температуры воспламенения во внутренней части ядра пламени 1. В наружной оболочке ядра происходит частичный распад ацетилена. Выделяющиеся частицы углерода раскалены, ярко светятся и четко выделяют очертания оболочки ядра — температура газов в ядре невелика и не превышает 1500 °С.

Зона 2 или сварочная зона — наиболее важная часть сварочного пламени. В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона. Поэтому здесь развивается максимальная температура. Газы в сварочной зоне обладают восстановительными свойствами по отношению к оксидам многих металлов, включая оксиды железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно.

Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно.

В зоне 3 или факеле пламени газы догорают за счет кислорода воздуха. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. зона является окислительной. Вид ацетилено-кислородного пламени зависит от соотношения кислорода к ацетилену в подаваемой в горелку газовой смеси. Такое соотношение называется коэффициентом β.

Рис. 2. Строение ацетилено-кислородного пламени

При β = 1,1… 1,2 пламя нормальное (см. рис. 1). При увеличении этого соотношения — т.е. относительном увеличении содержания кислорода (окислительное пламя) — форма и строение пламени изменяются (рис. 2). Реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. Тогда сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер — содержание углерода в металле шва уменьшается, выжигается.

При уменьшении коэффициента β — т.е. увеличении содержания ацетилена в газовой смеси — реакции окисления замедляются. Ядро удлиняется, и его очертания становятся размытыми. Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При сильном избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей — содержание углерода в металле шва повышается.

Пламя заменителей ацетилена принципиально похоже на ацетилено-кислородное и имеет три зоны. В отличие от углеводородных газов водородно-кислородное пламя не имеет светящегося ядра, поскольку в нем нет светящихся частиц углерода.

Температура пламени при газовой сварке

Один из важнейших параметров, определяющих тепловые и технологические свойства пламени, — его температура. Она различна в различных его участках как по длине вдоль его оси (рис. 1), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов.

Наивысшая температура наблюдается по оси пламени и достигает максимума в сварочной зоне на расстоянии 2… 3 мм от конца ядра. Это основная сварочная зона для расплавления металла. С увеличением β максимальная температура возрастает и смещается к мундштуку горелки. Это происходит из-за увеличения скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1), наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

Горючие газы-заменители ацетилена дешевле и не дефицитны. Но их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже.

Поэтому газы-заменители применяют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени: сварка алюминия, магния и их сплавов, свинца; пайка, сварка тонколистовой стали; газовая резка и т.д. Например, при использовании пропана и пропано-бутановых смесей максимальная температура в пламени 2400… 2500 0С. Такие смеси используют при сварке стали толщиной до 6 мм; сварке чугуна, некоторых цветных металлов и сплавов; наплавке, газовой резке и т. д.

д.

При использовании водорода максимальная температура в пламени 2100 °С. Нагрев металла пламенем обусловлен лучистым и в основном конвективным теплообменом между потоком горячих газов и соприкасающейся с ним поверхностью металла. При вертикальном положении пламени его растекающийся поток образует на поверхности металла пятно нагрева, симметричное относительно центра. При наклоне пламени пятно нагрева вытягивается по направлению оси и сужается с боков. Интенсивность нагрева перед ядром выше, чем за ним.

При газовой сварке ввод тепла в изделие происходит по большей площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. Из-за обширной площади разогрева основного металла околошовная зона — зона термического влияния — имеет большие размеры. Это приводит к образованию повышенных деформаций сварных соединений (короблению).

Воздействие газовой фазы на металл сварочной ванны

При газовой сварке на металл сварочной ванны активно воздействует газовая фаза всего пламени и особенно сварочной зоны. Газовая фаза содержит в основном СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Ее состав определяет соотношение кислорода к горючему газу в газовой смеси, а также температура пламени. В разных зонах фазы состав тоже различен.

Газовая фаза содержит в основном СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Ее состав определяет соотношение кислорода к горючему газу в газовой смеси, а также температура пламени. В разных зонах фазы состав тоже различен.

От состава зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке — это окисление и восстановление. Направление реакции зависит от концентрации кислорода в газовой фазе — окислительное и науглероживающее пламя, — температуры взаимодействия и свойств оксида.

При сварке сталей газовая фаза в основном взаимодействует с железом, т.е. происходит образование его оксидов или восстановление. Элементы с большим сродством к кислороду по сравнению с железом (Al, Si, Mn, Cr и т.д.) могут интенсивно окисляться, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и в виде легирующих добавок, причем чем выше их содержание, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si, полностью исключить не удается. Для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Окисление таких элементов, как Al, Ti, Mg, Si, полностью исключить не удается. Для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Раскисление и структура металла при газовой сварке

Защитное и восстановительное действие пламени относительно невысоко. Поэтому раскисление металла в сварочной ванне при сварке сталей достигают путем ввода в нее марганца, кремния и других раскислителей через присадочную проволоку.

Раскислители образуют жидкотекучие шлаки, способствующие самофлюсованию сварочной ванны. То есть на поверхности сварочной ванны образуются шлаки, которые защищают расплавленный металл от кислорода, водорода и азота, газовой среды пламени и подсасываемого воздуха.

Иначе не избежать негативных последствий. Например, содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха, образует в нем нитриды.

Структурные превращения в металле шва и околошовной зоне при газовой сварке носят такой же характер, как при других способах сварки плавлением. Но из-за медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. При сварке сталей с содержанием 0,15… 0,3 углерода и быстром охлаждении в нем может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить как можно быстрее.

Зона термического влияния состоит из тех же характерных участков, что и при дуговой сварке. Но ее ширина значительно больше — до 30 мм при сварке стали больших толщин — и зависит от режима газовой сварки.

Типы соединений газовой сваркой

В процессе сварки происходит расплавление основного и присадочного металлов. Степень их расплавления определяют мощность горелки, толщина металла и его теплофизические свойства. Газовой сваркой выполняют сварные соединения различного типа.

Газовой сваркой выполняют сварные соединения различного типа.

Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или — в идеале — с отбортовкой кромок без присадочного металла.

Металл толщиной 2… 5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками.

При сварке металла свыше 5 мм используют V- или Х-образную разделку кромок.

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин.

Свариваемые кромки зачищают от загрязнений на 30… 50 мм механическими способами или газовым пламенем. Детали сварного соединения закрепляют перед сваркой в сборочно-сварочном приспособлении или собирают с помощью коротких швов прихваток.

Левый и правый способы сварки

Направление движения горелки и ее наклон к поверхности металла оказывают большое влияние на эффективность нагрева металла, производительность сварки и качество шва. Различают два способа сварки: правый и левый (рис. 3).

Различают два способа сварки: правый и левый (рис. 3).

Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм левый способ сварки также более производителен из-за предварительного подогрева кромок.

Но угол скоса кромок правым способом сварки на 10… 150 меньше, чем левым — при большой толщине металла и сварке с разделкой кромок. Угол наклона мундштука также может быть на 10… 150 меньше. В результате производительность сварки повышается. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 4).

Рис. 3. Способы перемещения горелки (способы газовой сварки)

Рис. 4. Углы наклона горелки в зависимости от толщины металла

Техника газовой сварки

Во время сварки горелке сообщаются колебательные движения. Конец мундштука описывает зигзагообразный путь. Сварщик держит горелку в правой руке, а в левой при использовании присадочного металла сжимает присадочный пруток. Присадочный пруток располагается под углом 45° к поверхности металла. Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рис. 5).

Присадочный пруток располагается под углом 45° к поверхности металла. Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рис. 5).

Газовая сварка может проходить в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов «на подъем» удобнее вести процесс левым способом, а при сварке горизонтальных и потолочных — правым способом.

Рис. 5. Движения горелки и проволоки: а) при сварке стали толщиной более 3 мм в нижнем положении; б) при сварке угловых валиковых швов; 1 — движение проволоки; 2 — движение горелки; 3 — места задержек движения

Если нужно использовать флюс, его следует наносить на свариваемые кромки или вносить в сварочную ванну оплавляемым концом присадочного прутка. Флюсы можно использовать и в газообразном виде при подаче их в зону сварки с горючим газом.

Технология и процессы газовой сварки

ГАЗОВАЯ СВАРКА

Газопламенная обработка металлов – это ряд технологических процессов, связанных с обработкой металлов высокотемпературным газовым пламенем. Наиболее широкое применение имеет газовая сварка и резка, которые, несмотря на более низкую производительность и качество сварных соединений по сравнению с электрическими способами сварки плавлением, продолжают сохранять свое значение при сварке тонколистовой стали, меди, латуни, чугуна. Преимущества газовой сварки и резки особенно проявляются при ремонтных и монтажных работах ввиду простоты процессов и мобильности оборудования. Кроме сварки и резки газовое пламя используется для наплавки, пайки, металлизации, поверхностной закалки, нагрева для последующей сварки другими способами или термической правки и т.д.

Наиболее широкое применение имеет газовая сварка и резка, которые, несмотря на более низкую производительность и качество сварных соединений по сравнению с электрическими способами сварки плавлением, продолжают сохранять свое значение при сварке тонколистовой стали, меди, латуни, чугуна. Преимущества газовой сварки и резки особенно проявляются при ремонтных и монтажных работах ввиду простоты процессов и мобильности оборудования. Кроме сварки и резки газовое пламя используется для наплавки, пайки, металлизации, поверхностной закалки, нагрева для последующей сварки другими способами или термической правки и т.д.

Газовая сварка. Газовое пламя чаще всего образуется в результате сгорания (окисления) горючих газов в технически чистом кислороде (чистота не ниже 98,5 %). При горении горючих газов с использованием воздуха температура газового пламени низкая (не выше 2000 °С), так как много теплоты расходуется на нагрев азота, содержащегося в воздухе. В качестве горючих газов используют ацетилен, водород, метан, пропан, пропанобутановую смесь, бензин, осветительный керосин.

Рис. 1. Распределение температуры по оси нормального газового пламени: 1 – ядро; 2 – восстановительная зона; 3 – факел

Газовое сварочное ацетиленокислородное “нормальное” пламя имеет форму, схематически показанную на рис. 1 [1]. Во внутренней части ядра (зона 1) пламени происходит подогрев газовой смеси, поступающей из сопла до температуры воспламенения. В наружной оболочке ядра происходит частичный распад ацетилена. Выделяющиеся частицы углерода раскалены, ярко светятся, четко выделяя очертания оболочки ядра (температура газов в ядре невелика и не превышает 1500 °С).

Зона 2 (восстановительная зона) является наиболее важной частью сварочного пламени (сварочной зоной). В ней происходит первая стадия сгорания ацетилена за счет кислорода, поступающего в сопло из баллона, в результате чего здесь развивается максимальная температура.

Содержащиеся в сварочной зоне газы обладают восстановительными свойствами по отношению к оксидам многих металлов, в том числе и к оксидам железа. Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно. В зоне 3 или факеле пламени протекает догорание газов за счет кислорода воздуха, что отражает состав газов в факеле. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. эта зона является окислительной. Вид ацетиленокислородного пламени зависит от соотношения кислорода и ацетилена (β) в газовой смеси, подаваемой в горелку.

Поэтому ее можно назвать восстановительной. Содержание углерода в металле шва изменяется незначительно. В зоне 3 или факеле пламени протекает догорание газов за счет кислорода воздуха, что отражает состав газов в факеле. Содержащиеся в факеле газы и продукты их диссоциации окисляют металлы, т.е. эта зона является окислительной. Вид ацетиленокислородного пламени зависит от соотношения кислорода и ацетилена (β) в газовой смеси, подаваемой в горелку.

Рис. 2 Строение ацетиленокислородного пламени: а – нормальное; б – окислительное; в – науглероживающее

При β = 1,1 … 1,2 пламя нормальное (рис. 2, а). Ядро пламени резко очерченное, цилиндрической формы с плавным закруглением, ярко светящейся оболочкой, четко выражены все три зоны.

При увеличении этого соотношения (например β = 1,5), т.е.- относительном увеличении содержания кислорода (окислительное пламя), форма и строение пламени изменяются (рис. 2, б). При этом реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. В этом случае сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер (содержание углерода в металле шва уменьшается, выжигается).

2, б). При этом реакции окисления ускоряются, а ядро пламени бледнеет, укорачивается и приобретает коническую заостренную форму. В этом случае сварочная зона утрачивает восстановительные свойства и приобретает окислительный характер (содержание углерода в металле шва уменьшается, выжигается).

С уменьшением β (например, β = 0,5), т.е. при увеличении содержания ацетилена в газовой смеси реакции окисления замедляются. Ядро удлиняется и его очертания становятся размытыми (рис. 2, в). Количество свободного углерода увеличивается, частицы его появляются в сварочной зоне. При большом избытке ацетилена частицы углерода появляются и в факеле пламени. В этом случае сварочная зона становится науглероживающей, т.е. содержание углерода в металле шва повышается.

Пламя заменителей ацетилена принципиально подобно ацетиленокислородному и имеет три зоны. В отличие от углеводородных газов водородно-кислородное пламя светящегося ядра не имеет (нет светящихся частиц углерода).

Одним из важнейших параметров, определяющих тепловые, а значит и технологические свойства пламени, является его температура. Она различна в различных его участках как по длине вдоль его оси (рис. 1), так и в поперечном сечении. Она зависит от состава газовой смеси и степени чистоты применяемых газов (рис. 3) [1]. Наивысшая температура наблюдается по оси пламени, достигая максимума в сварочной зоне на расстоянии 2 … 3 мм от конца ядра. Эта сварочная зона является основной для расплавления металла. С увеличением β максимальная температура возрастает и смещается к мундштуку горелки. Это объясняется увеличением скорости горения смеси при избытке кислорода. При избытке ацетилена (β менее 1) наоборот, максимум температуры удаляется от мундштука и уменьшается по величине.

Рис. 3. Изменение температуры пламени различных видов

Горючие газы-заменители ацетилена, дешевле и недефицитны. Однако их теплотворная способность ниже, чем у ацетилена. Максимальные температуры пламени также значительно ниже. Поэтому их используют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени (сварка алюминия, магния и их сплавов, свинца, пайка, сварка тонколистовой стали, газовая резка и т.д.). Например, при использовании пропана и пропанобутановых смесей максимальная температура в пламени 2400 … 2500 °С. Их используют при сварке стали, толщиной до 6 мм, сварке чугуна, некоторых цветных металлов и сплавов, наплавке, газовой резке и т.д.

Максимальные температуры пламени также значительно ниже. Поэтому их используют в ограниченных объемах в технологических процессах, не требующих высокотемпературного пламени (сварка алюминия, магния и их сплавов, свинца, пайка, сварка тонколистовой стали, газовая резка и т.д.). Например, при использовании пропана и пропанобутановых смесей максимальная температура в пламени 2400 … 2500 °С. Их используют при сварке стали, толщиной до 6 мм, сварке чугуна, некоторых цветных металлов и сплавов, наплавке, газовой резке и т.д.

При использовании водорода максимальная температура в пламени 2100 °С.

Нагрев металла пламенем обусловлен лучистым, и в основном конвективным теплообменом между потоком горячих газов и соприкасающейся с ним поверхностью металла. При вертикальном положении от пламени ее растекающийся поток образует на поверхности металла симметричное относительно центра пятно нагрева. При наклоне пламени пятно нагрева вытягивается по направлению оси и сужается с боков. Интенсивность нагрева впереди ядра выше, чем позади его.

Интенсивность нагрева впереди ядра выше, чем позади его.

Ввод тепла в изделие при газовой сварке происходит по большей площади пятна нагрева. Источник тепла менее сконцентрирован, чем при других способах сварки плавлением. В результате обширной площади разогрева основного металла околошовная зона (зона термического влияния) имеет большие размеры, что приводит к образованию повышенных деформаций сварных соединений (коробление).

При газовой сварке на металл сварочной ванны активно воздействует газовая фаза всего пламени и особенно сварочной зоны, содержащей, в основном, СО + Н2 и частично пары воды, а также СО2, Н2, О2 и N2 и некоторое количество свободного углерода. Состав газовой фазы определяется соотношением кислорода и горючего газа в газовой смеси, температурой пламени и различен в ее различных зонах. От этого зависят металлургические взаимодействия газовой фазы с металлом сварочной ванны. Основные реакции при сварке – это окисление и восстановление.

Основные реакции при сварке – это окисление и восстановление.

Направление реакции зависит от концентрации кислорода в газовой фазе (окислительное и науглероживающее пламя), температуры взаимодействия и свойств оксида. При сварке сталей основное взаимодействие газовой фазы происходит с железом, т.е. образование его оксидов или восстановление. Элементы, имеющие большее сродство к кислороду, чем железо (Al, Si, Mn, Cr и т.д.) могут интенсивно окисляться тогда, когда реакций окисления железа не проходит. Они легко окисляются не только в чистом виде, но и находясь в виде легирующих добавок, причем чем их содержание выше, тем окисление интенсивнее. Окисление таких элементов, как Al, Ti, Mg, Si и некоторых других вообще исключить не удается и для уменьшения их угара следует помимо регулирования состава газовой смеси использовать флюсы.

Ввиду относительно невысокого защитного и восстановительного действия пламени раскисление металла в сварочной ванне при сварке сталей достигается введением в нее марганца, кремния и других раскислителей через присадочную проволоку. Их действие основано на образовании жидкотекучих шлаков, способствующих самофлюсованию сварочной ванны. Образующиеся на поверхности сварочной ванны шлаки защищают расплавленный металл от кислорода, водорода и азота, газовой среды пламени и подсасываемого воздуха.

Их действие основано на образовании жидкотекучих шлаков, способствующих самофлюсованию сварочной ванны. Образующиеся на поверхности сварочной ванны шлаки защищают расплавленный металл от кислорода, водорода и азота, газовой среды пламени и подсасываемого воздуха.

Содержащийся в пламени водород может растворяться в расплавленном металле сварочной ванны. При кристаллизации металла часть не успевшего выделиться водорода может образовать поры. Азот, попадающий в расплавленный металл из воздуха образует в нем нитриды. Структурные превращения в металле шва и околошовной зоне при газовой сварке имеют такой же характер, как и при других способах сварки плавлением. Однако вследствие медленного нагрева и охлаждения металл шва имеет более крупнокристаллическую структуру с равновесными неправильной формы зернами. В нем при сварке сталей с содержанием 0,15 … 0,3 углерода при быстром охлаждении может образовываться видманштеттовая структура. Чем выше скорость охлаждения металла, тем мельче в нем зерно и тем выше механические свойства металла шва. Поэтому сварку следует производить с максимально возможной скоростью.

Поэтому сварку следует производить с максимально возможной скоростью.

Зона термического влияния состоит из тех же характерных участков, как и при дуговой сварке. Однако ее ширина значительно больше (до 30 мм при сварке стали больших толщин) и зависит от режима газовой сварки.

В процессе сварки происходит расплавление основного и присадочного металлов. Регулирование степени их расплавления определяется мощностью горелки, толщиной металла и его теплофизическими свойствами.

Газовой сваркой выполняют сварные соединения различного типа. Металл толщиной до 2 мм соединяют встык без разделки кромок и без зазора или, что лучше, с отбортовкой кромок без присадочного металла.

Металл толщиной 2 … 5 мм с присадочным металлом сваривают встык без разделки кромок с зазором между кромками. При сварке металла свыше 5 мм используется V- или Х-образная разделка кромок.

Тавровые и нахлесточные соединения допустимы только для металла толщиной до 3 мм. При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин. Свариваемые кромки зачищают от загрязнений на 30 … 50 мм механическими способами или газовым пламенем. Перед сваркой детали сварного соединения закрепляются в сборочно-сварочном приспособлении или собираются с помощью коротких швов – прихваток.

При большой толщине неравномерный разогрев приводит к существенным деформациям, остаточным напряжениям и возможности образования трещин. Свариваемые кромки зачищают от загрязнений на 30 … 50 мм механическими способами или газовым пламенем. Перед сваркой детали сварного соединения закрепляются в сборочно-сварочном приспособлении или собираются с помощью коротких швов – прихваток.

Направление движения горелки и наклон ее к поверхности металла оказывает большое влияние на эффективность нагрева металла, производительность сварки и качество шва.

Различают два способа сварки: правый и левый (рис. 4). Внешний вид шва лучше при левом способе сварки, так как сварщик видит процесс образования шва. При толщине металла до 3 мм более производительным является левый способ сварки ввиду предварительного подогрева кромок. Однако при большой толщине металла при сварке с разделкой кромок угол скоса кромок при правом способе сварки на 10 … 15° меньше, чем при левом. Угол наклона мундштука также может быть на 10 … 15° меньше. В результате повышается производительность сварки. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 4).

Угол наклона мундштука также может быть на 10 … 15° меньше. В результате повышается производительность сварки. Тепловое воздействие пламени на металл зависит от угла наклона оси пламени к поверхности металла (рис. 4).

Рис. 4. Правый и левый способы газовой сварки

Рис. 5. Применяемые углы наклона горелки в зависимости от толщины металла

В процессе сварки горелке сообщаются колебательные движения и конец мундштука описывает зигзагообразный путь. Горелку сварщик держит в правой руке. При использовании присадочного металла присадочный пруток держится в левой руке. Присадочный пруток располагается под углом 45° к поверхности металла.

Оплавляемому концу присадочного прутка сообщают зигзагообразные колебания в направлении, противоположном движению мундштука (рис. 6). Газовая сварка может производиться в нижнем, вертикальном и потолочном положениях. При сварке вертикальных швов “на подъем” процесс удобнее вести левым способом, горизонтальных и потолочных -правым способом. ≥α

При сварке вертикальных швов “на подъем” процесс удобнее вести левым способом, горизонтальных и потолочных -правым способом. ≥α

Рис. 5 Движения горелки и проволоки: а – при сварке стали толщиной более 3 мм в нижнем положении;б – при сварке угловых валиковых швов; 1 – движение проволоки; 2 – движение горелки; 3 – места задержек движения

При необходимости использования флюса он наносится на свариваемые кромки или вносится в сварочную ванну оплавляемым концом присадочного прутка (налипающим на него при погружении во флюс). Флюсы могут использоваться и в газообразном виде при подаче их в зону сварки с горючим газом.

Список литературы

1. Лосев В.А., Юхин Н.А. Иллюстрированное пособие сварщика. М.: Изд-во «Соуэло», 2000. 60 с.

Какая сварка лучше: газовая или электрическая?

Какая сварка лучше: газовая или электрическая?

Сегодня мы хотим разобраться, в чем особенности каждого метода. И можно ли ответить на вопрос, какой из них лучше? Они существенно отличаются по принципу работы, инструментарию, сфере применения и другим параметрам. Давайте остановимся на каждом типе поподробнее.

И можно ли ответить на вопрос, какой из них лучше? Они существенно отличаются по принципу работы, инструментарию, сфере применения и другим параметрам. Давайте остановимся на каждом типе поподробнее.

Электрическая

Ее также называют электродуговой. Она соединяет металлы путем расплавления и скрепления частей под влиянием электрической дуги. Помогает в этом специальный электрод, который, расплавляясь, выполняет функцию клея.

При работе с популярным аргоном используется вольфрамовый электрод. Аргон вытесняет кислород из рабочей ванны, то есть защищает место сварки от нежелательных примесей и газов. Кислород плохо воздействует на качество шва. Поэтому используется аргонодуговая сварка, так как этот газ тяжелее воздуха на 38%.

Электросварка может происходить под воздействием переменного или постоянного токов. Чтобы работать с переменным током, нужен сварочный трансформатор. Он выдает мощный электрический ток для стабилизации дуги.

Газовая

В отличие от электрической, газовая сварка происходит благодаря струе сгорающего газа из специальной горелки или резака. Чтобы начать варить, к горелке подсоединяют 2 баллона с разными газами: тем, который будет гореть (может быть пропан, бутан или метан) и окислителя (кислорода). А иногда лучше использовать ацетилен, который «работает в одиночку».

Чтобы начать варить, к горелке подсоединяют 2 баллона с разными газами: тем, который будет гореть (может быть пропан, бутан или метан) и окислителя (кислорода). А иногда лучше использовать ацетилен, который «работает в одиночку».

Плюсы и минусы сварочных методов

Оба варианта обладают своими достоинствами и недостатками. К особенностям электросварки можно отнести следующие моменты:

- электрической сваркой лучше пользоваться там, где есть хорошие электросети, которые могут выдержать огромные напряжения аппарата;

- аппарат для электросварки намного компактнее газового;

- нагревается небольшой участок и очень быстро.

Но при этом электродуговая сварка опасна, так как может произойти сильный удар током. Одновременно с этим при другом типе соединения металлов необходимо постоянно следить за возможной утечкой газа, чтобы избежать взрыва. Кроме того, газосварка имеет и такие особенности:

- Позволяет выполнять работы даже там, где нет электричества, либо напряжение слишком мало.

Газовые баллоны дешевле дизель-генератора. Но это не значит, что стоимость металлоконструкций, сваренных при помощи газовой горелки, будет существенно ниже. Здесь играет роль много факторов.

Газовые баллоны дешевле дизель-генератора. Но это не значит, что стоимость металлоконструкций, сваренных при помощи газовой горелки, будет существенно ниже. Здесь играет роль много факторов. - Газ не так негативно сказывается на зрении.

- Нагревается большой участок, причем медленно. Сложно однозначно сказать, хорошо это или плохо. Некоторые металлы как раз лучше нагревать не спеша.

- При увеличении толщины металла производительность падает.

- При газовой сварке нужно постоянно заправлять и возить баллоны, а это не всегда удобно.

Подводя итог, мы можем сказать, что однозначно определить, какая сварка лучше — газовая или электрическая — объективно просто невозможно. Они обе небезопасны и требуют высококвалифицированного исполнителя. В зависимости от ситуации и состава соединяемого материала лучше оказывается тот или иной способ.

специфика технологии, ее преимущества и недостатки

Целью сварочного процесса является нагрев материалов до температуры плавления, при котором место их контакта приобретает однородную структуру. Одним из вариантов соединения металлических изделий выступает газовая сварка, когда при сгорании смеси газов выделяется большое количество тепла, что способствует повышению температуры обрабатываемой поверхности до 2500-3000 °C.

Одним из вариантов соединения металлических изделий выступает газовая сварка, когда при сгорании смеси газов выделяется большое количество тепла, что способствует повышению температуры обрабатываемой поверхности до 2500-3000 °C.

Газосварка стала применяться в промышленности с начала 20-го века и до сих пор не утратила свою актуальность, несмотря на появление более прогрессивных сварочных технологий. Сегодня этот способ плавления и соединения металлов активно используется в строительно-монтажных работах. В частности, с его помощью удобно создавать различные металлоконструкции и осуществлять прокладку труб в системе отопления и водоснабжения.

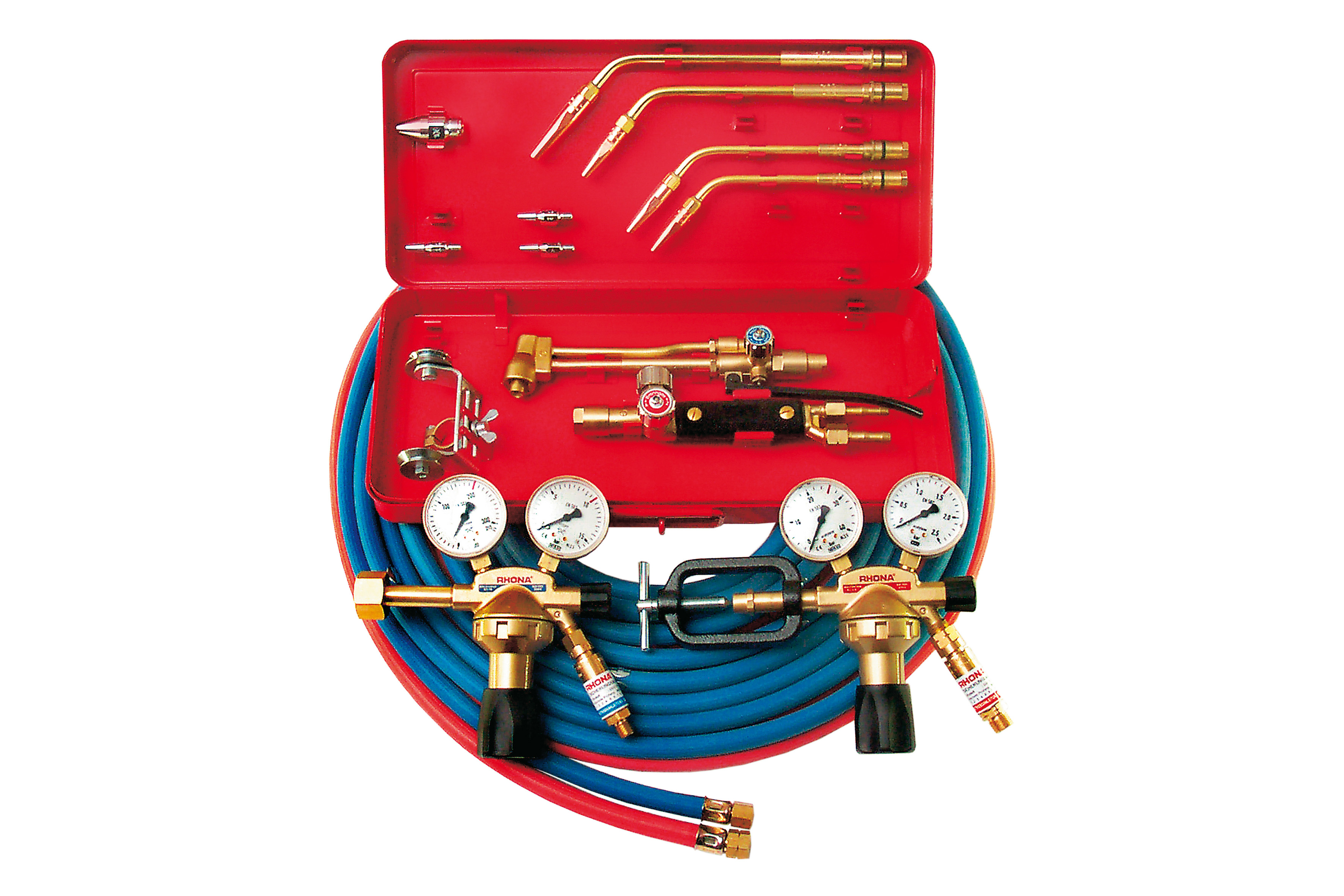

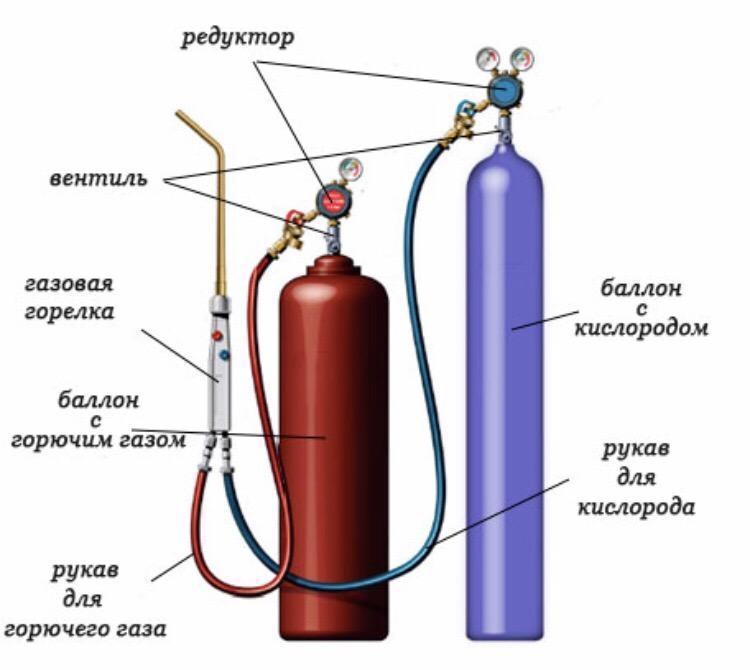

Основные компоненты газосварочного оборудования

Технология газовой сварки отличается своей простотой. Для реализации сварочного процесса используются следующие компоненты:

- Баллон с кислородом.

Кислород является необходимой средой для окисления (горения) горючих газов. Чтобы окислительная реакция осуществлялась максимально эффективно, применяют технический O2 с показателем чистоты не менее 98,5%.

Чтобы окислительная реакция осуществлялась максимально эффективно, применяют технический O2 с показателем чистоты не менее 98,5%. - Баллон с горючим газом (обычно ацетиленом).

Ацетилен – это основной горючий газ, который чаще всего применяется при газосварке. Температура пламени кислородно-ацетиленовой смеси достигает 3150-3300 °C, тем самым обеспечивая высокую производительность рабочего процесса. - Редукторы.

Каждый баллон оснащается редуктором, который понижает давление выходящего газа до рабочей величины. В целях безопасности газовые редукторы дополнительно комплектуют клапаном сброса, который срабатывает в случае превышения допустимого давления в баллоне.

Кислородный редуктор для газовой сварки

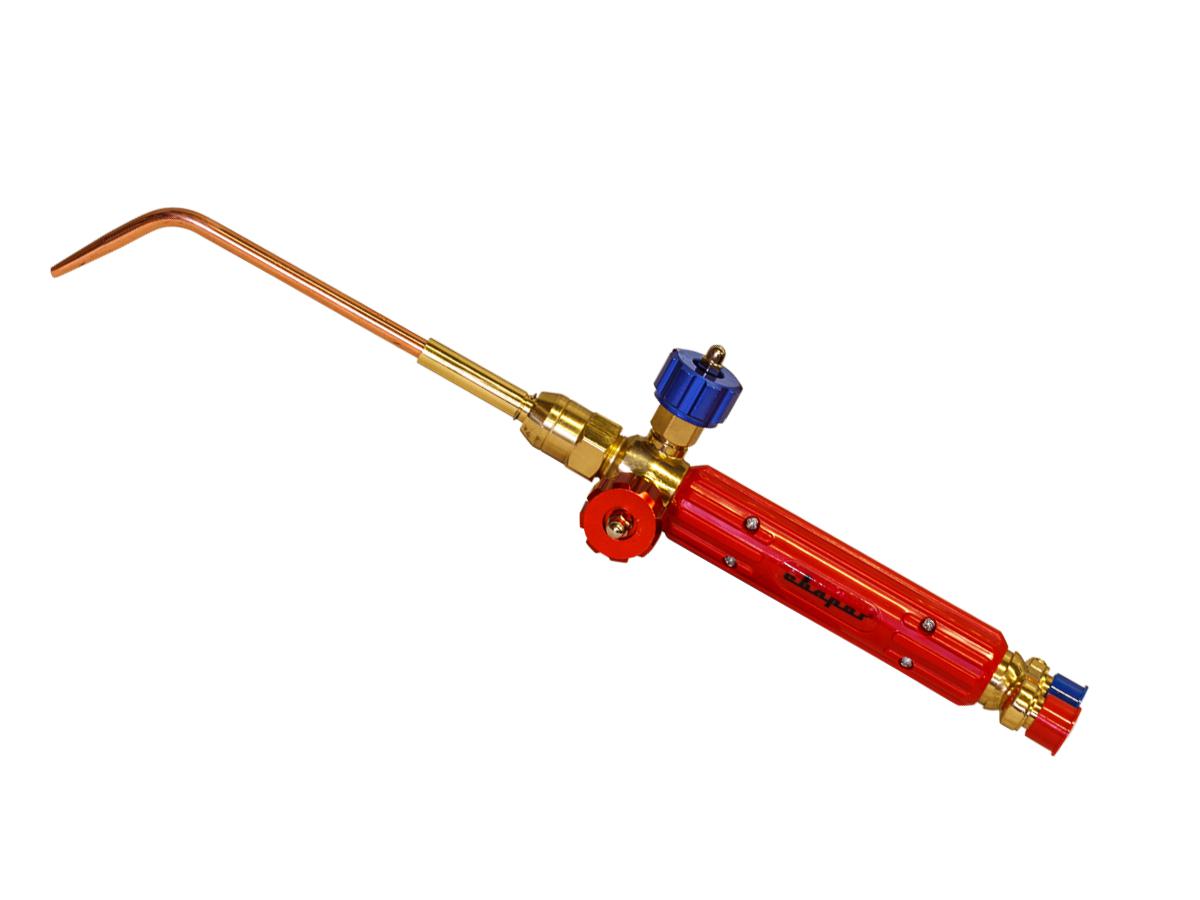

- Горелка.

В горелке осуществляется смешивание кислорода с ацетиленом и выпуск из мундштука струи с оптимальным давлением. В зависимости от объема сгораемого ацетилена горелки бывают малой мощности (0,025 – 0,4 м³/ч), средней мощности (0,4 – 2,8 м³/ч) и большой мощности (2,8 – 7 м³/ч).

Газовая горелка

- Шланги.

Соединение газовых баллонов с горелкой производится посредством специальных рукавов (шлангов), предназначенных для работы с горючими веществами. Гибкая магистраль имеет многослойную структуру, основным компонентом которой является техническая резина, стойкая к агрессивному воздействию проходящих газов и жидкостей. - Защита от обратной тяги.

Опасность обратной тяги, когда пламя распространяется не в сторону нагреваемого металла, а в сторону баллона с горючей смесью, вынуждает устанавливать в разрыв цепи «баллон-горелка» специальный предохранительный элемент – огнепреградительный клапан. Подробно о таких средствах защиты можно прочитать в статье: Огнепреградительные клапаны: назначение, конструкция и варианты монтажа.

На видео представлен обзор оборудования:

А здесь можно наглядно увидеть весь технический процесс

youtube.com/embed/mit_Mham2X8?&showinfo=0&theme=dark” frameborder=”0″/>

Особенности процесса

Газовая сварка без ацетилена – какие возможны альтернативы

Ацетилен является идеальным компонентом для газосварки, поскольку с его помощью можно сваривать практически все виды металлов. Долгое время кислородно-ацетиленовое пламя было единственным вариантом для подобных работ. Однако с учетом того, что ацетилен со второй половины 20-го века стал активно использоваться для производства различных пластических материалов, появился некоторый дефицит данного газа, а, следовательно, возросла его цена. Поэтому возникла необходимость в поиске альтернативы ацетилену, в качестве которой чаще всего выступают пропан-бутан, пары керосина или бензина, метан и водород.

Заменители ацетилена дешевле и не столь дефицитны, но их теплотворная способность (основной показатель сварки) существенно ниже. К примеру, при сжигании пропана-бутана температура пламени достигает 2400-2500 °C, а при эксплуатации водорода нагрев происходит до 2100 °C. Поэтому такие варианты имеют ограниченную сферу применения и используются в техпроцессах, которые не требуют высокотемпературного воздействия, например: сварка тонколистовой стали (до 6 мм), чугуна, алюминия, магния, свинца и т.д.

Поэтому такие варианты имеют ограниченную сферу применения и используются в техпроцессах, которые не требуют высокотемпературного воздействия, например: сварка тонколистовой стали (до 6 мм), чугуна, алюминия, магния, свинца и т.д.

Плюсы и минусы газосварки по сравнению с электродуговой технологией

Главными преимуществами газовой технологии являются простота оборудования и независимость от электросети. При строительстве новых объектов, которые еще не подключены к электричеству, газосварка позволяет осуществлять монтаж металлоконструкций без применения ресурсоемких генераторов. Кроме того, постепенный нагрев материала, а также возможность изменения тепловложения за счет удаления горелки от изделия, дает возможность избегать прожогов, что особенно актуально для тонких листов металла.

Вместе с тем, газопламенная сварка не может конкурировать с электродуговой в плане производительности, что связано с недостаточной скоростью прогрева металла. Широкая зона воздействия пламени является причиной слабой концентрации тепла в месте соединения деталей – это приводит к менее качественному шву и лишним расходам газа. Поэтому в условиях стабильного серийного производства газосварка, как правило, уступает место электросварке в среде защитного газа. Подробнее о видах и ценах на защитные сварочные смеси можно узнать здесь.

Поэтому в условиях стабильного серийного производства газосварка, как правило, уступает место электросварке в среде защитного газа. Подробнее о видах и ценах на защитные сварочные смеси можно узнать здесь.

видов газовой сварки | Sciencing

Газовая сварка включает использование газовой горелки для нагрева металлической заготовки и присадочного материала для создания сварного шва. Газ обычно представляет собой смесь топливного газа и кислорода для создания чистого горячего пламени. В качестве топлива для газовой сварки можно использовать множество различных газов, и для питания сварочной системы не требуется электричество, что обеспечивает гибкий и портативный способ изготовления. Все методы газовой сварки требуют наличия соответствующего защитного оборудования для сварщика и хранения сварочных газов.

Кислородно-ацетиленовая сварка

Кислородно-ацетиленовая сварка использует смесь газообразного ацетилена и газообразного кислорода для питания сварочной горелки. Кислородно-ацетиленовая сварка – это наиболее часто используемый метод газовой сварки. Эта газовая смесь также обеспечивает самую высокую температуру пламени из доступных топливных газов, однако ацетилен обычно является самым дорогим из всех топливных газов. Ацетилен – нестабильный газ и требует особых процедур обращения и хранения.

Кислородно-ацетиленовая сварка – это наиболее часто используемый метод газовой сварки. Эта газовая смесь также обеспечивает самую высокую температуру пламени из доступных топливных газов, однако ацетилен обычно является самым дорогим из всех топливных газов. Ацетилен – нестабильный газ и требует особых процедур обращения и хранения.

Кислородно-бензиновая сварка

Бензин под давлением используется в качестве топлива для сварки, где затраты на изготовление являются проблемой, особенно в местах, где нет баллонов с ацетиленом.Бензиновые горелки могут быть более эффективными, чем ацетиленовые, для резки толстых стальных листов. Бензин можно откачивать вручную из баллона под давлением, что является обычной практикой для ювелиров в бедных районах.

MAPP Газовая сварка

Метилацетилен-пропадиен-нефтяной (MAPP) – это газовая смесь, которая намного инертнее других газовых смесей, что делает ее безопаснее для любителей и сварщиков-любителей использовать и хранить. MAPP также можно использовать при очень высоких давлениях, что позволяет использовать его при резке в больших объемах.

MAPP также можно использовать при очень высоких давлениях, что позволяет использовать его при резке в больших объемах.

Сварка бутана и пропана

Бутан и пропан – аналогичные газы, которые можно использовать отдельно в качестве топливных газов или смешивать вместе. Бутан и пропан имеют более низкую температуру пламени, чем ацетилен, но они менее дороги и их легче транспортировать. Пропановые горелки чаще используются для пайки, гибки и нагрева. Пропан требует использования наконечника горелки другого типа, чем наконечник инжектора, потому что это более тяжелый газ.

Водородная сварка

Водород можно использовать при более высоких давлениях, чем другие горючие газы, что делает его особенно полезным для процессов подводной сварки.Некоторое водородное сварочное оборудование работает за счет электролиза, расщепляя воду на водород и кислород, которые используются в процессе сварки. Этот тип электролиза часто используется для небольших горелок, например, используемых в процессах изготовления ювелирных изделий.

Газовая сварка: принцип, работа, оборудование, применение, преимущества и недостатки

Сегодня мы узнаем о принципе, работе, оборудовании, типах, применении, достоинствах и недостатках газовой сварки. Газовая сварка – это тип процесса сварки в жидком состоянии, при котором горючие газы сгорают для выделения тепла.Это тепло далее используется для расплавления поверхностей раздела сварочных пластин, которые удерживаются вместе, образуя соединение. В этом процессе в качестве топливного газа в основном используется кислородно-ацетиленовый газ. Этот процесс может быть выполнен с помощью или без использования присадочного материала. Если используется присадочный материал, он подается непосредственно в зону сварки вручную.

Газовая сварка:

Принцип:

Газовая сварка является наиболее важным процессом сварки . Это происходит путем сжигания топливных газов с помощью кислорода, который образует концентрированное пламя высокой температуры.Это пламя попадает прямо в область сварного шва и плавит поверхность шва и присадочный материал. Расплавленные части сварочных пластин диффундируют друг в друга и после остывания образуют сварной шов. Этот метод сварки можно использовать для соединения большинства обычных металлов, используемых в повседневной жизни.

Расплавленные части сварочных пластин диффундируют друг в друга и после остывания образуют сварной шов. Этот метод сварки можно использовать для соединения большинства обычных металлов, используемых в повседневной жизни.Оснащение:

Сварочная горелка:

Сварочные горелки – важнейшая часть газовой сварки. И топливный газ, и кислород под подходящим давлением подают по шлангам к сварочной горелке. Для каждой газовой горелки есть клапаны, регулирующие поток газов внутри горелки.Оба газа там смешиваются и образуют горючую смесь. Эти газы воспламеняются и горят на сопле. Пламя огня проходит через сопло и ударяется о сварочные пластины. Толщина сопла зависит от размера сварочных пластин и свариваемого материала.

Кислородный баллон:

Для правильного сжигания топлива требуется соответствующее количество кислорода. Этот кислород подается кислородным баллоном. Черная линия используется для обозначения кислородного баллона.

Баллон топливного газа:

Газовый баллон заполнен кислородно-ацетиленовым газом, газообразным водородом, природным газом или другим горючим газом. Выбор топливного газа зависит от сварочного материала. В основном кислородно-ацетиленовый газ используется для всех видов сварки. Обычно на этих цилиндрах есть бордовая линия для обозначения этого. Топливные газы проходят через него.

Выбор топливного газа зависит от сварочного материала. В основном кислородно-ацетиленовый газ используется для всех видов сварки. Обычно на этих цилиндрах есть бордовая линия для обозначения этого. Топливные газы проходят через него.

Регулятор давления:

И кислород, и горючие газы заправляются в цилиндр под высоким давлением. Эти газы не могут использоваться при таком высоком давлении для сварочных работ, поэтому в перерывах между потоками используется регулятор давления. Он подает к сварочной горелке кислород с давлением около 70–130 кН / м2 и газ с давлением 7–103 кН / м2.

Очки и перчатки:

Используются для обеспечения безопасности сварщика. Он защищает глаза и руки от радиации и пламени огня.

Рабочие:

Процесс газовой сварки намного проще по сравнению с дуговой сваркой . В этом процессе все оборудование подключается аккуратно. Баллон газовый и кислородный баллонподключен к сварочной горелке через регуляторы давления.

Теперь регулируем давление газа и кислорода, подаваемого в горелку, где они должным образом смешиваются.Пламя зажигается ударником. Следите за тем, чтобы кончик резака был направлен вниз. Теперь пламя регулируется через клапаны, расположенные в сварочной горелке. Пламя устанавливается на естественное пламя, науглероживающее или окисляющее пламя в зависимости от условий сварки. Теперь сварочная горелка двигалась вдоль линии, на которой должен быть создан стык. Это расплавит интерфейсную часть и соединит их навсегда.

Теперь регулируем давление газа и кислорода, подаваемого в горелку, где они должным образом смешиваются.Пламя зажигается ударником. Следите за тем, чтобы кончик резака был направлен вниз. Теперь пламя регулируется через клапаны, расположенные в сварочной горелке. Пламя устанавливается на естественное пламя, науглероживающее или окисляющее пламя в зависимости от условий сварки. Теперь сварочная горелка двигалась вдоль линии, на которой должен быть создан стык. Это расплавит интерфейсную часть и соединит их навсегда.Приложение:

- Используется для соединения тонких металлических пластин.

- Может использоваться для соединения как черных, так и цветных металлов.

- Газовая сварка в основном используется при производстве листового металла.

- Широко используется в автомобилестроении, и авиастроении.

Преимущества и недостатки:

Преимущества:

- Он прост в эксплуатации и не требует высокой квалификации оператора.

- Стоимость оборудования низкая по сравнению с другими сварочными процессами, такими как MIG , TIG и т. Д.

- Может использоваться на сайте.

- Аппараты более портативны, чем другие сварочные аппараты.

- Может также использоваться как газовая резка.

Недостатки:

- Обеспечивает низкую чистоту поверхности. После сварки этот процесс требует доработки.

- Газовая сварка имеет большую зону термического влияния, которая может вызвать изменение механических свойств основного материала.

- Повышенная безопасность из-за открытого пламени высокой температуры.

- Подходит только для мягких и тонких листов.

- Низкая скорость соединения металлов.

- Отсутствие экранирующей зоны, вызывающей более дефектов сварки .

Это все о принципе газовой сварки, оборудовании, работе, применении, преимуществах и недостатках. Если у вас есть какие-либо вопросы относительно этой статьи, задавайте их в комментариях. Если вам понравилась эта статья, не забудьте поделиться ею в социальных сетях. Подпишитесь на наш сайт, чтобы получать больше интересных статей. Спасибо, что прочитали.

Если вам понравилась эта статья, не забудьте поделиться ею в социальных сетях. Подпишитесь на наш сайт, чтобы получать больше интересных статей. Спасибо, что прочитали.

Источник изображения: http://www.technologystudent.com/equip_flsh/acet1.html

Газовая сварка – Как это работает

Газовая сварка или кислородно-ацетиленовая сварка стала возможной, потому что некоторые газы горят при очень высоких температурах.В этом процессе кислород, а также ацетилен подаются из сборных резервуаров в горелку, а затем, когда это необходимо, воспламеняются. Эта комбинация создает газ, который горит невероятной температурой 5500 градусов по Фаренгейту. Впервые этот процесс начали использовать в начале 1900-х годов. Сварщик держит стержень присадочного металла в одной руке, а горелку – в другой, и с помощью сильного тепла на конце горелки плавит присадочный металл в соединение, которое соединяет два куска металла вместе.

Этот процесс можно использовать для соединения труб или ремонта трещин. Это особенно полезно для труб диаметром менее 2 дюймов. Его также можно использовать для работы с листовым металлом, а также практически с любым металлом, который используется в промышленности. Газовая сварка выполняется немного медленнее, чем при дуговой сварке, но также видно, что она дает сварщику гораздо больший контроль над работой, которую он пытается выполнить.

Это особенно полезно для труб диаметром менее 2 дюймов. Его также можно использовать для работы с листовым металлом, а также практически с любым металлом, который используется в промышленности. Газовая сварка выполняется немного медленнее, чем при дуговой сварке, но также видно, что она дает сварщику гораздо больший контроль над работой, которую он пытается выполнить.

При работе с газовой сваркой следует помнить о некоторых вещах, которые необходимо учитывать в целях безопасности.

- В целях безопасного хранения баллоны с кислородом и другими газами должны храниться отдельно, на расстоянии не менее 20 футов между ними, или они могут быть разделены соответствующей перегородкой.

- Баллоны легко воспламеняются, поэтому рекомендуется хранить их вдали от горючих и легковоспламеняющихся материалов.

- Храните баллоны в местах хранения, где посторонние не могут добраться до них, чтобы вскрыть их, вдали от источников тепла и во избежание их повреждения.

- Цилиндры всегда следует поддерживать в вертикальном положении и, по возможности, скреплять цепями, чтобы удерживать это положение даже при толчке.

- Перед перемещением цилиндров всегда проверяйте клапаны, чтобы убедиться, что они закрыты.

- Всегда имейте на месте регуляторы и защитные колпачки.

- Никогда не тяните за цилиндры. Вместо этого катите их по нижнему краю, когда необходимо передвигать.

- Во время транспортировки уменьшите перемещение цилиндров, обвив их цепями, чтобы предотвратить падение и резкое движение.

Кислородно-ацетиленовая смесь – это типичная комбинация, используемая при газовой сварке, и ее обычно выбирают для общих работ по резке и сварке, включая работы по ремонту трещин и разрывов в металле.Каждый газ содержится в собственном баллоне и объединяется с помощью отдельных шлангов, ведущих от регуляторов, прикрепленных к верхней части баллонов. Эти шланги затем ведут к горелке, где они прикрепляются для создания смеси, необходимой для создания интенсивного нагрева для работы с металлами.

Регуляторы необходимы для контроля потока газов, а также обратный клапан необходим для предотвращения возможности детонации баллона с ацетиленом. Этот клапан является частью проверок, необходимых для правильного и безопасного использования кислородно-ацетиленовой газовой сварки.

Другое оборудование, необходимое для работы с кислородно-ацетиленовой газовой сваркой, – это обратный клапан, сварочная горелка, резак, горелка с розеткой и горелка для инжектора. Все это оборудование выполняет различные типы газовой сварки и позволяет пользователю делать правильные разрезы или стыки, необходимые для выполняемой работы.

OFW: Советы и методы кислородно-топливной сварки

Oxy WeldingКислородно-топливная сварка (OFW) – это группа процессов сварки, которые соединяют металлы путем их нагрева пламенем топливного газа или факелов с приложением давления или без него, а также с использованием присадочного металла или без него.

Сварка кислородным топливом включает в себя любые сварочные операции, в которых в качестве теплоносителя используется топливный газ в сочетании с кислородом.

Процесс включает плавление основного металла и присадочного металла, если он используется, с помощью пламени, образующегося на наконечнике сварочной горелки.

Сварочный топливный газ Oxy Fuel и кислород смешиваются в надлежащих пропорциях в смесительной камере, которая может быть частью узла сварочного наконечника.

Расплавленный металл с краев пластины и присадочный металл, если он используется, смешиваются в общей ванне расплава.При охлаждении они сливаются, образуя сплошной кусок.

Процессы OFW

В группе OFW есть три основных процесса:

- кислородно-ацетиленовая сварка

- кислородно-водородная сварка,

- газовая сварка под давлением.

Существует один процесс, имеющий незначительное промышленное значение OFW, известный как сварка ацетилена на воздухе, при котором тепло получается при сгорании ацетилена с воздухом.

Сварка газом метилацетон-пропадиен (газ MAPP) также является кислородно-топливной процедурой.

Преимущества

Сварка OFW имеет три основных преимущества:

- Контроль нагрева – Одним из преимуществ этого процесса сварки является контроль, который сварщик может осуществлять над скоростью подводимого тепла, температурой зоны сварки и окислительным или восстановительным потенциалом сварочной атмосферы.

- Контроль сварного шва – Размер, форма и вязкость сварочной ванны также контролируются в процессе сварки, поскольку присадочный металл добавляется независимо от источника сварочного тепла. Сварка

- OFW идеально подходит для сварки тонких листов, труб и труб малого диаметра. Также используется для ремонтной сварки. Сварные швы толстого сечения, за исключением ремонтных работ, неэкономичны.

Оборудование и комплекты

Оборудование, используемое для кислородно-топливной сварки, недорогое, обычно портативное и достаточно универсальное, чтобы его можно было использовать для различных связанных операций, таких как гибка и правка, предварительный нагрев, последующий нагрев, сварка поверхности, пайка твердым припоем и пайка горелкой.

При относительно простой замене оборудования можно выполнять ручную и механизированную кислородную резку. Металлы, обычно свариваемые кислородным топливом, включают стали, особенно низколегированные стали, и большинство цветных металлов. Этот процесс обычно не используется для сварки тугоплавких или химически активных металлов.

Кислородно-топливные газы

Коммерческие топливные газы имеют одно общее свойство: всем им требуется кислород для поддержания горения. Чтобы газ был пригоден для сварочных работ, при сжигании кислородом он должен иметь следующие характеристики:

- Высокая температура пламени.

- Высокая скорость распространения пламени.

- Соответствующее теплосодержание.

- Минимальная химическая реакция пламени с основным и присадочным металлами.

Среди многих причин, по которым сварщики используют кислородно-ацетиленовое газовое пламя (OFW), являются высокие рабочие температуры (5 589 градусов по Фаренгейту) и способность плавить многие обычные металлы.

Среди имеющихся в продаже сварочных топливных газов OFW, Oxy Fuel, ацетилен (комбинация водорода и углерода) наиболее точно отвечает всем этим требованиям.

Другие газы, топливо, такое как газ MAPP, пропилен, пропан, природный газ и патентованные газы на их основе, имеют достаточно высокие температуры пламени, но обладают низкой скоростью распространения пламени.

Пламя сварочного газа OFW чрезмерно окисляет при достаточно высоком соотношении кислорода и топливного газа, чтобы обеспечить приемлемую скорость теплопередачи. Устройства для удержания пламени, такие как расточки на наконечниках, необходимы для стабильной работы и хорошей теплопередачи даже при более высоких передаточных числах.

Однако эти сварочные газы OFW используются для кислородной резки.Они также используются для пайки горелкой, пайки и многих других операций, где требования к характеристикам пламени и скорости теплопередачи не такие же, как при сварке.

Регулировка пламени Oxy AcetelyneТипы пламени

Сварочное пламя Oxy Acetelyne. Фотографии типов оксиацетиленового пламени (науглероживающий, нейтральный, окислительный)