коэффициент наплавки, температура прокалки, диаметры и проч.

Электрод представляет собой металлический или неметаллический стержень с обмазочным покрытием. Данный материал является важной составляющей для проведения сварочных работ. Наиболее актуальной классификацией является разделение расходников на марки. Благодаря наличию схожих свойств существует разграничение на типы, каждый из которых имеет собственное назначение использования. В этой статье мы рассмотрим подробности про сварочные электроды: описание и характеристики, которые напрямую влияют на проведение сварочных работ.

Технические характеристики электродов

Электроды и их характеристики представляют собой перечень параметров, каждый из которых напрямую влияет на выбор сварочных материалов. Ниже представлены наиболее весомые свойства.

Химический состав металла

Одним из определяющих факторов при выборе сварочных материалов является химический состав свариваемого металла или сплава. Потому как в зависимости от состава разнятся механические свойства: временное сопротивление разрыву, ударная вязкость, относительное удлинение, угол изгиба. Данные черты определяют “поведение” металла во время сварочных работ. Поэтому перечисленные характеристики необходимо учитывать при выборе конкретной марки электрода, а определяются они в значительной степени видом покрытия.

Потому как в зависимости от состава разнятся механические свойства: временное сопротивление разрыву, ударная вязкость, относительное удлинение, угол изгиба. Данные черты определяют “поведение” металла во время сварочных работ. Поэтому перечисленные характеристики необходимо учитывать при выборе конкретной марки электрода, а определяются они в значительной степени видом покрытия.

Химический состав покрытия электродов

Выделяют четыре основных вида покрытия, в зависимости от химического состава:

1. Основой для рутиловых электродов служит минерал рутил, остальными компонентами являются кремнезем, карбонат магния или кальция, а также ферромарганец.

2. Целлюлозное покрытие может включать в состав органические смолы, тальк, целлюлозу и разные ферросплавы.

3. В состав электродов с основным видом обмазки входят карбонаты магния и кальция.

4. Кислое покрытие включает оксиды железа и марганца.

Химический состав оказывает влияние на следующие важные факторы:

- стабильность электрической дуги;

- вязкость расплавленного металла и шлака;

- особенности поведения металла во время проведения работ.

Коэффициент наплавки при ручной дуговой сварке

Одной из основных характеристик является коэффициент наплавки электродов. Данный параметр выражается в виде величины расплавленного металла электрода, которая пошла на формирование сварного шва, без потерь. Фактически, отвечая на вопрос “что называется коэффициентом наплавки”, можно сказать – это величина производительности или эффективности работ.

К сведению! Данная характеристика помогает грамотному сварщику выбрать оптимальное пространственное положение для сварки; определить, какое количество материалов понадобиться для осуществления сварочного процесса, а также заранее знать приблизительное время выполнения определенного объема работ.

Говоря о коэффициенте наплавки невозможно не упомянуть другую индивидуальную характеристику электродов – коэффициент расплавления. Это та часть массы прутка, которая под воздействием тока переходит в расплавленный металл за интервал горения дуги в один час. При этом следует учитывать, что не вся масса идет на формирование соединения. Во время сварки происходят такие явления, как разбрызгивание, испарение и выгорание металла. Данный параметр зависит от состава обмазки и проволоки, полярности и плотности тока сварного соединения.

Сварочные электроды «УОНИ-13/55» в упаковке.

Чаще всего сварщиков интересует коэффициент наплавки сварочных материалов УОНИ-13/55. Данная марка является одной из самых востребованных благодаря наличию целого спектра достоинств и оптимальным характеристикам. Также распространенными среди мастеров сварочного дела являются электроды типа Э42. С их помощью можно проводить сварку во всех положениях, что значительно упрощает работу специалиста.

[ads-pc-2][ads-mob-2]Диаметр

Важной характеристикой при выборе сварочных материалов является диаметр стержня электрода. При определении данного значения нужно, прежде всего, учитывать толщину свариваемых деталей, марку металла и его состав, разновидность сварного соединения, форму кромок и т.д.

Проанализировав предложения производителей и продавцов, можно понять какого диаметра бывают электроды. Здесь также важна величина длины прутка. Каждый изготовитель разрабатывает и предлагает свой выбор размеров. Несмотря на общую схожесть, в сетке величин каждого бренда имеются свои нюансы в соотношении. Более того, для избежания возможных проблем во время выполнения работ, следует точно знать какого диаметра бывают сварочные электроды определенной марки.

В процессе выбора можно ориентироваться на следующие данные:

- Расходники диаметром 1 мм. применяются для сваривания изделий толщиной 1,5 мм.; сила тока не более 25А.

- Диаметр 1,6 мм. и длина 20-25 см. предназначены для работы с деталями не более 2 мм.; сила тока – 20-25А.

- Прутки диаметром 2 мм. выпускаются длиной 25 или 30 см. используются для сварки конструкций толщиной 2 мм.; сила тока – 70А.

- Изделия диаметром 2,5 мм. могут иметь длину 25-30 см. С их помощью варят металл до 3 мм.; сила тока – 70-100А.

- Наиболее востребованы расходники диаметром в 3 мм., их длина может составлять 30, 35 и 45 см. Применяются для работы со сталями толщиной до 50 мм.; сила тока – до 140А.

- Электроды диаметром 4 мм. подходят как для бытовых сварочных аппаратов, так и для профессионального оборудования; длина – 35 и 45 см. Толщина изделий не должна превышать 1 см.; сила тока – 220А.

- Сварочные материалы диаметром от 5 до 12 мм. применяются исключительно при работе с мощным специализированным оснащением.

Ознакомившись с вышеперечисленными сведениями, специалист любого уровня легко сможет определить какие бывают электроды для сварки и при каких условиях они применяются.

Температура прокалки

Процедура прокаливания представляет собой процесс, главной целью которого является уменьшение количества влаги в обмазке электрода. Прокалка важна для комфортного проведения сварочного процесса и для получения качественного изделия. Проводить её можно несколькими способами.

Большинство мастеров предпочитают использовать печи. В данном случае качество просушки не вызывает нареканий. С помощью термостата, которым оборудована печь, устанавливается точная температура прокалки электродов.

Некоторые специалисты в области сварки выбирают “народные” методы прокаливания. Такие способы используются, когда сварка носит бытовой характер. Потому как при обработке в домашних условиях, сложно настраивается необходимая температура сушки электродов.

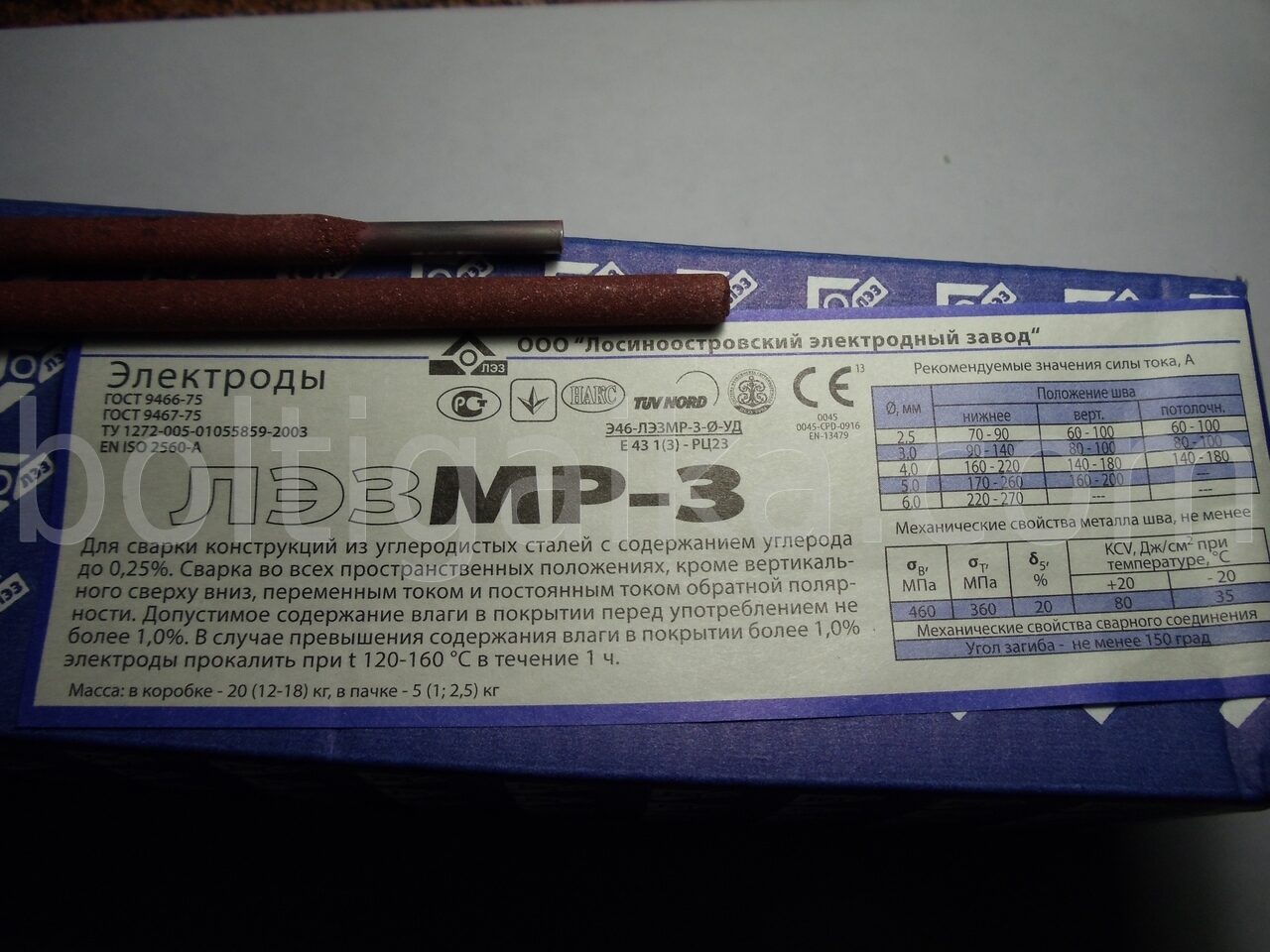

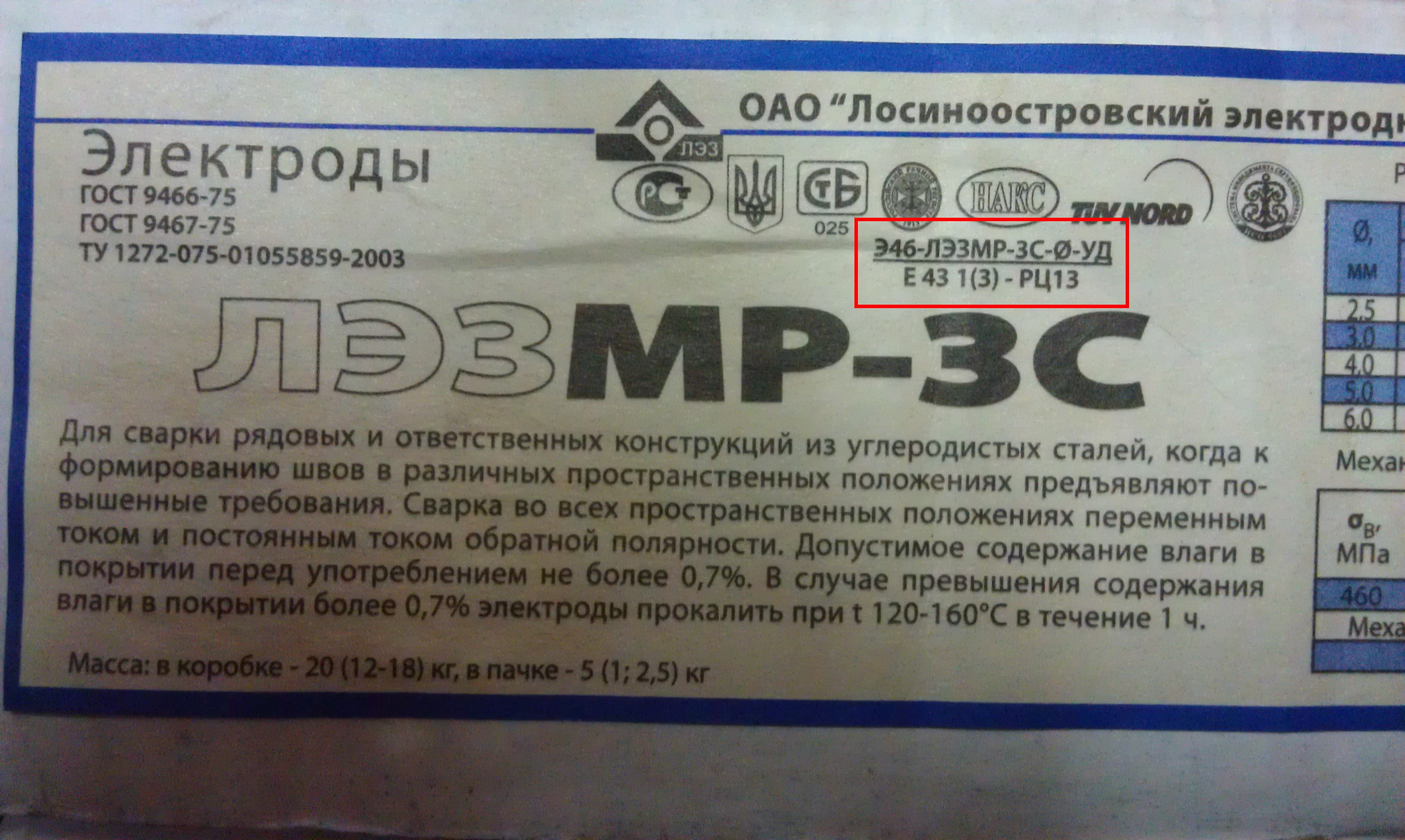

Два основных параметра: продолжительность и температура прокаливания электродов – могут значительно различаться, но они всегда указываются на упаковке сварочных материалов.

Масса наплавленного металла при сварке

Масса наплавленного металла – это величина, помогающая определить расход материалов на один метр сварного шва. Рассчитывается данный параметр по следующей формуле:

Рассчитывается данный параметр по следующей формуле:

N = G * K,

G – масса наплавленного металла сварного шва, длина которого равна 1 метру;

где

N – норма расхода сварочных материалов на один метр сварного шва;

K – коэффициент перехода от массы наплавленного металла к расходу материалов для сварки.

Временное сопротивление разрыву

Временное сопротивление разрыву или предел прочности является одним из механических свойств металла шва, определяется следующим образом – сопротивление материала деформации и разрушению. Воспринимая данное понятие в рамках сварочного процесса, можно сказать, что это свойство металлов воспринимать воздействие электрического тока, не разрушаясь.

Каждый вид материала имеет собственно значение предела прочности, которое прописано в государственных стандартах. Однако, на практике реальные величины могут иметь другие значения из-за множества факторов. При выборе электродов данный параметр играет немаловажную роль.

Каждый тип расходников предназначен для работы с определенными сталями, которые обладают конкретными величинами прочности. В качестве примера рассмотрим маркировку электродов типа Э42. Две стоящие следом за буквой “Э” цифры обозначают минимальное временное сопротивление разрыву, измеряемое в кгс/мм2.

[ads-pc-3][ads-mob-3]Ударная вязкость электродов

Ударная вязкость является ещё одним из механических свойств металла сварного соединения. Ударной вязкостью принято считать способность металлов (или других материалов) поглощать энергию нагрузки, которая на него оказывается. Данная характеристика должна учитываться при выборе сварочных расходников, потому как именно она является одним из показателей прочности всего сваренного изделия. То есть параметр показывает надежность готового изделия.

Относительное удлинение

Относительное удлинение является третьим механическим свойством и характеризует пластические свойства металла при статических нагрузках.

Материал стержня электрода

Стержень электрода является его основным элементом, на производство которого идет сварочная проволока диаметром от 1,6 мм. до 12 мм. Стержень расплавляется от дуги и заполняет ванну, в результате чего и получается сварной шов.

Марки проволоки делятся на три основные группы:

- углеродистая содержит не более 0,12% углерода, предназначена для сварки низкоуглеродистых, среднеуглеродистых и некоторых низколегированных сталей;

- легированные используются для сварки низколегированных, конструкционных, теплостойких сталей; проволока изготавливается из соответствующих марок легированной стали;

- высоколегированные применяются для сварки хромистых, хромоникелевых, нержавеющих и других легированных сталей.

Химический состав сварочной проволоки должен соответствовать составу свариваемого металла.

Плотность

Физические свойства шлаков, образующихся во время сварочных работ, оказывают значительное влияние как на сам процесс сварки, так и на формирование соединения. Во всех электродных покрытиях при их плавлении плотность шлака должна быть ниже плотности металла, что обеспечит его всплывание из сварочной ванны.

Фасовка

В качестве тары для упаковки могут использоваться:

- пластмассовые коробки;

- коробки из металлических сплавов с функцией герметизации;

- картонные коробки; для сохранности стержней данный вид тары упаковывается в полиэтиленовую или термоусадочную пленку;

- коробки или пачки из картона также оборачиваются упаковочной или мешочной влагопрочной бумагой;

- для повышенной герметичности возможно упаковывание материалов в пачки, завернутые в бумагу, а затем упаковывающиеся в полиэтилен.

Пачки и коробки имеют следующие формы фасовки: 1 кг.; 5 кг. Для них существует несколько вариантов упаковки:

- ящики из тарного или гофрированного картона;

- ящики из древесноволокнистых плит;

- деревянные ящики;

- многооборотные ящичные металлические поддоны закрытого типа;

- крупногабаритные деревянные ящики.

Каждый параметр расходников влияет на размеры упаковки и на ее вместительность. Также все это зависит ещё и от производителя, который самостоятельно занимается формированием тары.

Важно! При покупке сварочных электродов необходимо точно рассчитывать то количество прутков, которое понадобится для осуществления определенного объема работ. В случае значительного превышения необходимой величины, некоторое количество электродов останется невостребованным. Их придется долго хранить и, они могут впитать влагу. Тогда придется проводить процедуры прокаливания, количество прокалок ограничено. Срок годности зависит от условий хранения.

Срок годности зависит от условий хранения.[ads-pc-4][ads-mob-4]

Упаковка

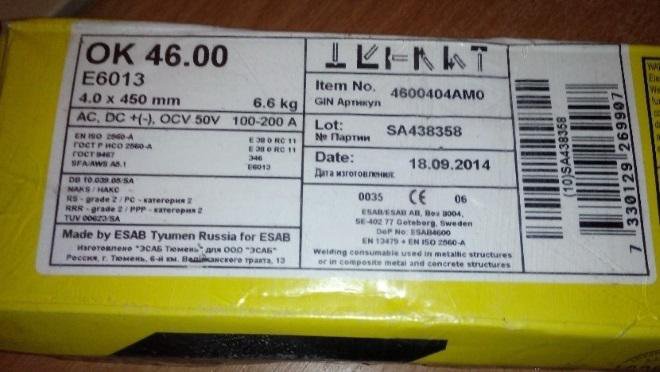

Каждая коробка или пачка должна быть снабжена этикеткой или маркировкой, на которой указана следующая обязательная информация:

- изображение Государственного знака качества;

- наименование (товарный знак) предприятия-производителя;

- номер партии и дата изготовления;

- тип, марка и диаметр электродов;

- масса нетто партии;

- марка сварочной проволоки электродных стержней;

- рекомендуемые режимы сварочного тока;

- фактический химический состав наплавленного металла;

- фактические значения показателей механических и специальных свойств металла шва, наплавленного металла или сварного соединения, являющихся приемо-сдаточными характеристиками электродов конкретной марки.

Данный перечень может включать другие дополнительные сведения.

Внешний вид упаковки может помочь покупателю распознать контрафактные сварочные материалы.![]() Рассмотрим пример упаковки настоящих и поддельных электродов LB-52U.

Рассмотрим пример упаковки настоящих и поддельных электродов LB-52U.

QR-код оригинальных расходников имеет мелкие элементы, бело-песочного оттенка. В коде содержится техническая информация о данной партии, которая должна совпадать со стоящей на пачке маркировкой.

QR-код поддельных прутков крупный, ярко-белого цвета. В коде нет технических сведений, только ссылка на сайт.

Под QR-кодом расположен логотип, рядом с которым расположена надпись: на оригинальных материалах здесь указано “MADE IN JAPAN”; на поддельных – китайские иероглифы.

После осмотра коробки, открываем упаковку и изучаем внешний вид электродов.

На оригинальных сварочных прутках печать марки хорошо различима, легко читаема и нанесена строго поперек.

Поддельные стержни имеют нечеткие надписи на обмазке, со смещением по окружности.

Маркировка краской находится на одном уровне и выполнена без наплывов, что характеризует оригинальные электроды.

Наплывы и разный уровень маркировки означает, что перед мастером подделка.

Качественная и герметичная упаковка позволяет сохранять электроды от попадания влаги и других отрицательных влияний. При содержании сварочных материалов в оптимальных условиях, срок их годности практически неограничен. Если сварочные материалы подверглись воздействию неблагоприятных факторов, то следует провести необходимую процедуру прокаливания.

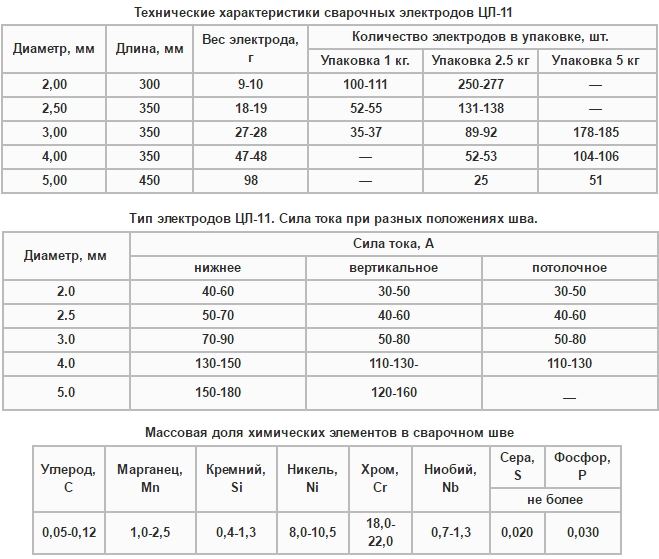

Технические характеристики электродов для сварки конструкционных сталей

Таблица 24. Технические характеристики электродов для сварки конструкционных сталей

Производственная марка электродов | Тип электродов по ГОСТ 9467—60 | Механические свойства | Коэффициент наплавки в га/час | Потери на разбрызгивание и угар в. % | Коэффициент расхода электродов | |||

металла шва | сварочного соединения | |||||||

предел прочности в кг/мм’ | относительное удлинение в % | ударная вязкость в кгм/с мг | угол загиба в градусах | |||||

ОММ-5 |

| 42—50 | 18—30 | 8—16 | 180 | 7,25 | 20 | 1,75—1,85 |

МЭЗ-04 |

| 45—53 | 20—30 | 10—14 | 120—180 | 8,4—9,0 | 15—25 | 1,75—2,10 |

ЦМ-7 |

| 48,9 | 20,9—28,2 | 9,5—10,6 | — | 11 | 10 | 1,70—1,80 |

ЦМ-7С |

| 48,4 | 24,2 | 10,8 | — | 11—12,5 | 5—10 | 1,8—2,0 |

ЦМ-7СМ |

| 45,5 | 26,8 | 12,5 | — | 11—12,5 | 5—10 | 1,8—2,0 |

ЦМ-8 |

| 49,0 | 27,о | 11,1 | — | 10,5—11,0 | — | — |

ОМА-2 |

| 40—50 | 18—20 | — | 180 | 9—10 | — | — |

ЦНИЛСС-Э42 | Э42 | 44—51 | 18—32 | 9,5—16,0 | 180 | 9,71 | — | — |

ЦНИЛСС-УКД |

| 44—47,8 | 94 7—35 3 | 12,3—16,0 | 180 | 10,3 | 9 | 1,70—1,75 |

ЭПС-3 |

| 46—48 | 20—25 | 10—12 | — | 9—9,5 | — | — |

ЭПС-4 |

| 49,7 | 23,5 | 11,3 | — | 12,1 | 7 | — |

ЭПС-45 |

| 49,0 | 24,0 | 16,3 | — | — | — | — |

ЭПС-6 |

| 47—50 | 22—27 | 10—12 | 160 | 12—14 | — | — |

УОНИ-13/45 |

| 43—45 | 28—32 | 25—30 | 180 | 8 | 3 | 1,50—1,60 |

УОНИ-13/3/45 |

| 45—47 | 20—26 | 18—25 | — | — | — | — |

ЦЦ-1 |

| 49—53 | 28—29 | 15—16,1 | 180 | 10,4 | 7,0 | 1,35—1,45 |

УП-1/45 | Э42А | 43,5—46,2 | 28—33,7 | 28,5—31,4 | — | 9,8—10,3 | 2—7 | — |

УП-2/45 |

| 42,3—48,7 | 27,9—35,6 | 27,7—33,1 | — | 9,7—9,9 | 4—8 | — |

СМ-11 |

| 46—53 | 25—34 | 16—32 | 180 | 9,5—10 | — | — |

ВСР-50* |

| 50,1 | 28,4 | 16—2 | 180 | 9,5 | 6—9 | 1,5—1,6 |

К-5** | Э50 | 50—55 | 18—24 | 9—13 | 120—180 | 10,1 | 7-10 | 1,50—1,60 |

Таблица 24 (окончание)

Производственная марка электродов | Тип элек- тродов по ГОСТ 9467—60 | Механические свойства | Коэффициент наллавки в г/а-час | Потери на разбрызгивание и угар в % | Коэффициент расхода электродов | |||

металла шва | сварного соединения | |||||||

предел прочности в кг/мм1 | относительное удлинение в % | ударная вязкость в кгм/см* | угол загиба в градусах | |||||

УОНИ-13/55 |

| 50—55 | 25—30 | 25—30 | 180 | 8 | 3 | 1,50—1,60 |

УОНИ-13/3 55 |

| 50—55 | 18—23 | 14—18 | — | — | — | — |

У-340/55 |

| 50—55 | 25—30 | 18—24 | — | 8,23 | — | — |

ЦУ-1 |

| 53—58 | 27—29 | 22—26 | 160—180 | 10,8 | 3,4 | 1,50—1,55 |

ЦУ-1СХ | Э50А | 56,7 | 30 | 20 | — | 10,8 | 2 | 1,45—1,55 |

ЦУ-2СХ |

| 53,4 | 26,8 | 18,3 | — | 10,5 | 6 | 1,50—1,60 |

УП-1/55 |

| 53,8—56,3 | 28,3—34,1 | 28—32,4 | — | 10 | 3—6 | — |

УП-2/55 |

| 53,8—58,3 | 29,2—31,9 | 27,7—33,1 | — | 9. | 4—8 | — |

ЦЛ-23-А |

| >50 | >16 | > 13 | — | — | — | — |

ДСК-50 |

| 50 | 28 | 18 | 180 | 11 | 9,5 | 1,65—1,75 |

УОНИ-13/65 |

| 60—65 | 20—25 | 18—23 | — | 8 | 3 | 1,50 |

УОНИ-13/3/65 | Э60А | 60—65 | 15—20 | 14—18 | — | — | — | — |

У-340/65 |

| 60—65 | 23—28 | 15—17 | — | 8,74 | 13 | 1,70—1,85 |

УОНИ-13/85 |

| 85—90 | 12—20 | 9—10 | — | — | 2 | 1,45 |

ЦЛ-18 | Э85 | 77,6 | 8 | 11,4 | — | 8,55 | 13 | 1,65—1,70 |

ЦЛ-18М0 |

| 84. | 7,7 | 9,8 | — | 8,75 | 11 | 1,65—1,70 |

ЦЛ-19 |

| 80,8 | 13,6 | 5,3 | — | 9 | 10 | 1,65—1,70 |

У-340/105 | Э100 | 100—105 | 10—12 | 7—10 | — | 8,07 | — | — |

*Если вес покрытия составляет 39% и выше от веса стержня, то электроды ВСР-50 удовлетворяют требованиям, предъявляемым ГОСТ 9467-60 к электродам типа Э50А. ** Наряду с электродами К- 5 применяются электроды К-5А, обеспечивающие за счет использования проволоки марки Св-08А получения механических свойств металла шва и сварного соединения, соответствующих электродам типа Э50А по ГОСТ 9467-60. | ||||||||

Марка электрода | Покрытие | Род, полярность тока | Коэффициент наплавки, г/А?ч | Положение в пространстве |

“Комсомолец-100” | П | = ( + ) | 14,0 | |

Для сварки и наплавки изделий из технически чистой меди М1, М2, М3. Возможна сварка меди со сталью. Сварка с предварительным местным подогревом до 300-700°С | ||||

АНЦ/ОЗМ-2 | П | = ( + ) | 17,5 | |

Для сварки и наплавки изделий из технически чистой меди с содержанием кислорода не более 0,01%. Сварка при толщине более 10 мм с предварительным подогревом до 150-350°С | ||||

АНЦ/ОЗМ-3 | П | = ( + ) | 16,5 | |

Для сварки и наплавки технически чистой меди (кислорода не более 0,01%). Возможна сварка со сталью. Сварка при толщине до 10 мм короткой дугой без подогрева и без разделки кромок одно или двусторонним швом с небольшими колебаниями электрода | ||||

ОЗБ-2М | Б | = ( + ) | 14,0 | |

Для сварки и наплавки бронз, заварки дефектов бронзового и чугунного литья. | ||||

ОЗБ-3 | П | = ( + ) | 12,5 | |

Для наплавки при изготовлении и восстановлении электродов машин контактной точечной сварки, в том числе для сварки стержневой арматуры | ||||

Угольные электроды для сварки – характеристики и применение

Электроды этой группы используется реже, чем аналоги на основе металлических стержней. И все- таки в ряде случаев угольные электроды просто незаменимы. Когда ими лучше вести сварку, в чем специфика их применения – статья поможет детально разобраться со всеми особенности продукции.

Что представляет собой угольный электрод?

Это стержни круглого профиля, сечение которых варьируется в диапазоне (мм) 6 – 25, а длина – от 25 до 300. Исходным сырьем в производстве служат кокс, уголь, а также различные добавки в виде вяжущих (смолы, иногда деготь) и усиливающих компонентов (металлические стружка или порошок). Технология изготовления включает этапы подготовки исходной смеси, формовки стержней и последующей термической обработки заготовок.

Технология изготовления включает этапы подготовки исходной смеси, формовки стержней и последующей термической обработки заготовок.

Не стоит путать электроды угольные и графитовые. Разница между ними и по составу, и по стоимости, и по специфике использования.

Сфера применения угольных электродов отличается многообразием и операций, которые можно выполнять, и обрабатываемых материалов. С их помощью производится резка, подготовка отверстий, напайка (наплавка), а также сварка. Причем сортамент скрепляемых (раскраиваемых) образцов значительно больше, чем при использовании металлических аналогов одного типа. С этой точки зрения угольные электроды, безусловно, отличаются универсальностью применения.

С чем можно работать?

- Сталь. Причем самая разная – нержавейка, низколегированные сорта, малоуглеродистые и так далее.

- Тяжелые и легкие сплавы (к примеру, чугун, бронза). Для такой работы конец электрода затачивается на 65º.

- Цветные металлы.

Профессионалы при скреплении медных проводников сварку угольными электродами (с углом заточки 30º) предпочитают традиционной пайке. Такая технология однозначно позволяет добиться большей прочности соединения. А если учесть, что времени понадобится значительно меньше, чем при работе паяльником, припоем и кислотой, то преимущество налицо.

Профессионалы при скреплении медных проводников сварку угольными электродами (с углом заточки 30º) предпочитают традиционной пайке. Такая технология однозначно позволяет добиться большей прочности соединения. А если учесть, что времени понадобится значительно меньше, чем при работе паяльником, припоем и кислотой, то преимущество налицо.

На рисунке показаны возможные типы соединений.

Особенность сварки угольными электродами состоит в том, что источник переменного тока подключается крайне редко. В основном, в промышленных сварочных установках-автоматах. Главная причина – неустойчивость дуги, которую нивелировать довольно сложно. На производстве для этого используются мощные соленоиды, создающие компенсирующее магнитное поле. При сварке ручной частично стабилизировать дугу можно нанесением вдоль линии реза специальных флюсов или паст.

При работе угольными электродами основным источником питания служит аппарат постоянного тока, причем способ подключения – прямая полярность («+» – на образце, «–» – на стержне). Достаточно 4±1 А, чтобы получить устойчивую электрическую дугу длиной до 5 см.

Достаточно 4±1 А, чтобы получить устойчивую электрическую дугу длиной до 5 см.

А вот полярность обратная (при неправильном подключении) приводит к тому, что температура электрода резко повышается, причем по всей его длине, происходит интенсивное выгорание угольной массы, снижается качество работы. Последнее объясняется тем, что изначально заточенный кончик стержня притупляется. Кроме того, длина дуги ограничена (не более 1,2 см), начинает «играть», а в металле образца повышается концентрация углерода.

Существенный плюс угольных электродов в том, что выгорание массы вещества (при прямом включении) происходит медленно, и стержень практически не прилипает к обрабатываемой поверхности даже при нарушении правил резки (сварки). Именно поэтому они рекомендуются к использованию как в процессе начального обучения, так и приобретения профессиональных навыков. Освоив все тонкости работы с ними, можно легко перейти на иные технологии.

Как правило, при возможности выбора методики сварка угольными стержнями ведется, если по местным условиям работать нужно лишь одной рукой, то есть без подачи в рабочую зону присадочной проволоки. Если производится сварка образцов толщиной не более 3 мм, то скорость работы резко повышается. Эта особенность технологии и учитывается при определении оптимального способа соединения заготовок в каждом конкретном случае.

Если производится сварка образцов толщиной не более 3 мм, то скорость работы резко повышается. Эта особенность технологии и учитывается при определении оптимального способа соединения заготовок в каждом конкретном случае.

Вольфрамовый электрод WL-15 2.4х150мм (золотой) МТL: характеристики, отзывы, фото, инструкция, цена

Электроды из вольфрама WL-15 золотого цвета, в составе электрода присутствует оксид лантана на 1,5%.Характеристики:

Вольфрамовый электрод WL, предназначен для аргонодуговой сварки TIG при переменном и постоянном токе (AC/DC) с прямой полярностью. Он сохраняет свою твердость, даже когда раскален, так как вольфрам самый тугоплавкий из известных металлов. Во время сварки расходуется незначительно: сотые доли грамма на 1 метр сварного шва. В чистый вольфрам вводят различные оксиды для улучшения сварочно-технологических свойств.

Универсальный электроды марки WL-15 имеют очень легкий первоначальный запуск дуги, отличную характеристику повторного зажигания, а также низкую склонность к прожигам. Электрод содержит легирующий элемент 1,8-2,2% La2O3 (оксид лантана). Лактановые электроды по сравнению с электродами из чистого вольфрама (марка WP), более долговечны (их износ меньше на 50%) и меньше загрязняют шов. Электрод длительное время сохряняет первоначальную заточку.

Электрод содержит легирующий элемент 1,8-2,2% La2O3 (оксид лантана). Лактановые электроды по сравнению с электродами из чистого вольфрама (марка WP), более долговечны (их износ меньше на 50%) и меньше загрязняют шов. Электрод длительное время сохряняет первоначальную заточку.

Согласно международным стандартам все электроды на основе вольфрама имеют специальную маркировку, показывающую тип и состав. Первая буква в списке – «W», т.е. вольфрам. Вторая обозначает оксид элемента, который используется в качестве легирующей добавки. Среди легирующих оксидов используются:

оксид церия, обозначается буквой «С»;

оксид циркония, обозначается на маркировке буквой «Z»;

оксид лантана – буквой «L»;

оксид тория – «Т»;

чистый вольфрам, который не имеет никаких легирующих добавок, на маркировке обозначается буквой «Р».

После второй буквы идет цифра, которая показывает процент вещества, добавляемого при легировании. Цифра 15 показывает, что в состав входит 1,5% легирующего вещества. Через дефис прописывается второе число – это длина, которая выражается в миллиметрах. Чаще всего используется длина в 175 мм, но встречаются и значения в 50, 75 и 150 мм. Диаметр вольфрамовые электроды могут иметь различный, на 1, 1.6, 2, 2.4, 3, 3.2, 4, 4.8, 5.6, 6.4 мм.

Через дефис прописывается второе число – это длина, которая выражается в миллиметрах. Чаще всего используется длина в 175 мм, но встречаются и значения в 50, 75 и 150 мм. Диаметр вольфрамовые электроды могут иметь различный, на 1, 1.6, 2, 2.4, 3, 3.2, 4, 4.8, 5.6, 6.4 мм.

Применение:

Главными областями применения вольфрамовых электродов WL является сварка нелегированных и высоколегированных сталей, алюминия, титана, никеля, меди и магниевых сплавов. Другое применение вольфрамовых лантанированных электродов – это микроплазменная сварка. Оксид лантана улучшает воспламеняемость дуги. Это дает электродам WL неоспоримое преимущество при автоматической сварке. Существует три основных марки электродов WL: WL-10 (цвет маркировки — черный), WL-15 (цвет маркировки- золотистый) и WL-20 (цвет маркировки – синий).

Стержневые электроды для сварки ММА — EWM AG

При выборе стержневых электродов следует принимать во внимание свойства материалов и технические вопросы сварки.

Краткий обзор

Универсальный стандартный электрод, капельный переход осуществляется каплями малого и среднего диаметра, хорошие механические свойства, положения сварки PA, PB, PC, PE, PF (PG частично)

Рутилово-основной

Используется как универсальный электрод для достижения высоких показателей вязкости. Повышенные требования к навыкам сварщика и доработке шва

Повышенные требования к навыкам сварщика и доработке шва

Применяется для достижения улучшенных механических свойств, капельный переход осуществляется каплями от среднего до крупного размера, плохо отделяющийся шлак, возможно применение в любых положениях, соблюдать время сушки электрода, если он подвергся воздействию влаги

Рутилово-целлюлозный

Применяется в качестве альтернативы рутиловым электродам для надежной сварки в положении PG, незначительное количество шлака, повышенные требования к навыкам сварщика и доработке шва

Преимущественно используются для заварки корневых слоев в трубных соединениях (сварка трубопроводов) в положении PG, хорошие механические свойства, практически без шлака

Выбор с точки зрения технологии сварки

У каждого типа электродов есть особые сварочные характеристики, поэтому их используют для решения конкретных специальных задач.

Электрод с целлюлозным покрытием (C)

Из-за хорошей пригодности к сварке вертикальных швов (поз. PG) электрод с целлюлозным покрытием (C) используют при сварке круглых швов труб большого диаметра. При этом предпочтительной сферой применения является прокладка трубопроводов. По сравнению с вертикальной сваркой снизу вверх (PF) здесь уже для корневого слоя можно использовать относительно толстые электроды (4 мм). Это обеспечивает экономическую выгоду. Особенное преимущество рутилово-кислого смешанного типа (RA) заключается в отведении шлака в узких швах, в которых компактный шлак зажимается и с трудом отделяется. Шлак типа RA отличается пористостью и под ударами молотка распадается на маленькие кусочки, которые потом можно легко убрать.

PG) электрод с целлюлозным покрытием (C) используют при сварке круглых швов труб большого диаметра. При этом предпочтительной сферой применения является прокладка трубопроводов. По сравнению с вертикальной сваркой снизу вверх (PF) здесь уже для корневого слоя можно использовать относительно толстые электроды (4 мм). Это обеспечивает экономическую выгоду. Особенное преимущество рутилово-кислого смешанного типа (RA) заключается в отведении шлака в узких швах, в которых компактный шлак зажимается и с трудом отделяется. Шлак типа RA отличается пористостью и под ударами молотка распадается на маленькие кусочки, которые потом можно легко убрать.

Рутиловый электрод (R, RR)

Особые свойства рутилового электрода (R, RR), а именно хорошая способность к повторному зажиганию, простота удаления шлака и хороший внешний вид шва определяют сферы его применения. Это сварка прихватками, а также сварка угловых швов таврового соединения и верхних слоев, когда требуется полное удаление шлака и хороший внешний вид шва.

Рутилово-целлюлозный тип (RC)

Рутилово-целлюлозный тип (RC) можно использовать во всех позициях, включая вертикальный шов сверху вниз. Поэтому он универсален, особенно в условиях монтажа. В этой связи вариант с толстым покрытием, соответствующий более серьезным требованиям к внешнему виду шва, используется в универсальных целях, в первую очередь, на небольших предприятиях.

Рутилово-основной электрод (RB)

Рутилово-основной электрод (RB) благодаря более тонкому покрытию и особенной характеристике хорошо подходит для сварки корневых слоев, а также сварки в позиции PF. Предпочтительной сферой применения является прокладка трубопроводов малого и среднего диаметра.

Основной электрод (B)

Основной электрод (B) пригоден для сварки во всех позициях. Специальные типы подходят даже для сварки вертикальных швов сверху вниз. В любом случае, внешний вид шва несколько хуже по сравнению с другими типами. Однако внутренние характеристики свариваемого материала достаточно хороши. Из всех типов основные электроды обладают лучшими характеристиками вязкости и наилучшей стойкостью к образованию трещин в свариваемом материале. В этой связи они используются там, где имеются сложные условия, связанные с пригодностью основных материалов к сварке, например, при сварке сталей, ограниченно пригодных к сварке или большой толщины. Кроме того, они подходят для сварки в ситуациях, в которых требуется большая вязкость соединения, например, в строительных конструкциях, которые впоследствии будут подвергаться воздействию низких температур. Благодаря низкому содержанию водорода этот тип хорошо подходит для сварки высокопрочных сталей.

Из всех типов основные электроды обладают лучшими характеристиками вязкости и наилучшей стойкостью к образованию трещин в свариваемом материале. В этой связи они используются там, где имеются сложные условия, связанные с пригодностью основных материалов к сварке, например, при сварке сталей, ограниченно пригодных к сварке или большой толщины. Кроме того, они подходят для сварки в ситуациях, в которых требуется большая вязкость соединения, например, в строительных конструкциях, которые впоследствии будут подвергаться воздействию низких температур. Благодаря низкому содержанию водорода этот тип хорошо подходит для сварки высокопрочных сталей.

Выбор с точки зрения свойств материалов

Характеристики прочности и вязкости наплавленного металла, как правило, должны соответствовать основному материалу. Для облегчения выбора электродов с этой точки зрения в полном обозначении стержневого электрода по EN ISO 2560-A содержатся сведения о минимальном пределе текучести, пределе прочности при растяжении и вязкости наплавленного металла и о некоторых сварочных свойствах.

Например, краткое обозначение E 46 3 B 42 H5 значит следующее: стержневой электрод для ручной сварки (E) с пределом текучести мин. 460 Н/мм2, пределом прочности при растяжении 530-680 Н/мм2 и минимальным удлинением 20 % (46). Энергия удара 47 Дж достигается при температуре до -30 °C (3). На электрод нанесено основное покрытие (B). После этого следуют необязательные сведения о выходе и виде применяемого тока. Электрод в данном примере имеет выход от 105 до 125 % и может использоваться только с постоянным током (4) во всех позициях кроме вертикального шва сверху вниз (2). Содержание водорода в наплавленном металле составляет менее 5 мл/100 г/наплавленного металла (H5). Если наплавляемый металл содержит другие легирующие компоненты кроме марганца, они указываются перед обозначением типа покрытия вместе с обозначением химических элементов и, возможно, с числовым обозначением содержания в процентах (напр. 1Ni).

Низкое содержание водорода важно при сварке сталей, в которых под действием водорода могут образовываться трещины, например, высокопрочных сталей. Соответствующие сведения содержатся в обозначении содержания водорода.

Соответствующие сведения содержатся в обозначении содержания водорода.

Схожие системы обозначений имеются также для высокопрочных (EN ISO 18275), жаростойких (EN ISO 3580-A) и нержавеющих электродов (EN ISO 3581-A). У жаростойких и нержавеющих электродов помимо характеристик прочности у наплавляемых металлов и основных материалов должны совпадать свойства жаростойкости и коррозии. Таким образом, наплавляемый металл должен быть по возможности таким же, как и основной материал, или несколько более высоколегированным.

Стержневые электроды в магазине

Загрузить справочник по сварочным расходным материалам

Электроды Э42: ГОСТ, технические характеристики, аналоги

Электросварка на сегодня — самый популярный способ создания неразъемных соединений металлических деталей и конструкций. Существует много различных методов сварки и предназначенного для них оборудования. Наиболее простым в использовании и доступным по стоимости является метод ручной сварки плавящимся электродом. Их производители предлагают на рынке множество типов изделий, сотни различных марок и диаметров. Электроды типа Э42 популярны как среди начинающих сварщиков, так и среди профессионалов. Они отличаются отличным соотношением «цена/качество».

Их производители предлагают на рынке множество типов изделий, сотни различных марок и диаметров. Электроды типа Э42 популярны как среди начинающих сварщиков, так и среди профессионалов. Они отличаются отличным соотношением «цена/качество».

Технические характеристики

Электроды Э42 предназначены для сварки как постоянным, так и переменным током. Они могут иметь как кислое, так и рутиловое напыление. Флюсовая обмазка, сгорая в пламени электродуги, выделяет защитные газы, препятствующие доступу кислорода воздуха к сварочной ванне. Она также способствует повышению стабильности горения дуги и доставляет в рабочую зону легирующие присадки. При работе с кислым покрытием шовный материал бывает подвержен образованию трещин, особенно при несоблюдении режимов сварки. Рутиловое покрытие избавляет от такого риска, шовный материал по своей степени раскисления близок к спокойной или полуспокойной стали.

Сварка электродами

По своему химическому составу электроды Э42 относятся к группе обычных и содержат следующие элементы:

- С — 0,08%;

- Mn7%;

- Si1%;

- S035%;

- P035%.

Электроды обладают следующими физико-механическими и рабочими характеристиками:

- Сопротивление на разрыв — 420 мпа.

- Длина при диаметре 4 миллиметра — 45 см.

- Диапазон сварочных температур: -20 °С — +20 °С.

- Расход на 1 кг шва — 1,6 кг электрода.

- Ударная вязкость шовного материала -150 Дж/см2.

- Относительное удлинение шва — до 22%.

- Диапазон диаметров — от 4 до 12 мм.

Указанные параметры достигаются при условии соблюдения технологии сварочных работ и режимов сварки.

Аналоги электродов Э42

Область применения

Электроды типа Э42 различных диаметров широко применяются для сварки конструкционных низко углеродистых сталей. Кроме того, ими можно варить и легированные сплавы 14Г2 и 09Г2.

Они популярны как среди домашних мастеров, так и при монтаже индустриальных металлических конструкций.

Кроме того, ГОСТ допускает их применение для сварки тонкостенных труб и резервуаров низкого давления.

Сварка нержавейки

Существуют следующие ограничения по применению:

- Не подходят, если дуговая сварка выполняется в вертикальном положении (сверху вниз).

- Не подходят для применения по нержавейке, по меди и другим цветным металлам.

- Несовместимы с высоколегированными сталями.

- Не подойдут для чугуна.

Скачать ГОСТ 9467-75

Кроме того, недопустимо пытаться варить отсыревшими электродами.

Отличительные особенности и специфика применения

Тип Э42 представляет собой универсальное изделие массового применения. Однако для него можно отметить некоторые особенности электродов Э42:

- Получаемое в результате применения сварное соединение выходит прочным и пластичным, обладает высокой стойкостью к нагрузкам на излом.

- Образующаяся корка шлака легко отделяется от шовного материала.

- Соединение отличается высокой однородностью структуры, низкой пористостью и отсутствием каверн.

- Изделие не требует высокой квалификации и наработки опыта для успешного применения, достаточно точно соблюдать режимы сварки и технологию выполнения шва.

- Легкий розжиг дуги.

- Низкий расход материала на килограмм шва.

- Широкий ассортимент флюсовых обмазок.

- Широкий выбор диаметров – до 12 мм.

- Отличное соотношение цена/качество и цена/функциональность.

Электроды небольших диаметров успешно применяют для сварки конструкций в домашних условиях, как инверторным сварочным аппаратом, так и устаревшими громоздкими сварочными трансформаторами и выпрямителями. При соблюдении заданного расстояния от кончика стержня до детали броски напряжения в сети оказывают незначительное влияние на стабильность дуги.

Электроды Э42 диаметр 5,0 мм

Диаметры 6-12 мм применяются в основном в промышленных условиях, вместе с профессиональными высокопроизводительными сварочными постами, развивающими рабочий ток до 600-800 ампер. Электроды Э42 диаметром 8 мм позволяют сваривать детали толщиной свыше 8 мм за один проход, что делает их конкурентоспособными по производительности с полуавтоматическими аппаратами, использующими сварочную проволоку.

Э42 не рекомендованы для работы по высоколегированным сплавам, по нержавейке, по цветным сплавам, по чугуну.

Ограничения по применению

Существуют и ограничения по применению. Главное из них — непригодность электрода для выполнения вертикальных соединений в направлении «сверху вниз», особенно больших диаметров. На это указывает цифра «2» в обозначении типа. При вертикальном перемещении сварочной ванны часть расплавленного металла будет затекать в пространство не проваренного шва. Чем больше диаметр электрода, тем больше будет масса сварной ванны и тем проще расплаву преодолеть силы поверхностного натяжения и стечь вниз.

Также электроды данного типа непригодны для сваривания нержавеющих и высоколегированных сталей, чугунов и сплавов цветных металлов.

Важно также правильно подбирать электрод по диаметру, исходя из толщины свариваемых заготовок.

Кроме того, недопустимо пытаться варить отсыревшими электродами. Покрытие в таких условиях становится проводником, разжечь дугу будет очень сложно. Шовный материал будет впитывать водород, и образовывать нежелательные поры. Поддержание стабильной дуги также будет затруднено частыми залипаниями электрода.

Металл шва или наплавка

Наплавка — это сварочная операция, в ходе которой наносят слой металлического расплава (его называют присадочным материалом) на внутреннюю или внешнюю поверхность детали. Наплавку выполняют с целью:

- восстановить первоначальные размеры изношенной детали;

- довести размеры до проектных при изготовлении детали обнаружении устранимого брака;

- создать покрытие одного металла слоем другого, в целях повышения коррозионной стойкости или придания специальных физических или химических свойств;

- упрочнить поверхностный слой.

Наплавка

Электрод ведут по поверхности детали в заданном месте. Верхний слой металла детали плавится, и вместе с металлом электрода образует слой наплавки. При необходимости наплавляют несколько слоев. Несмотря на то, что существуют специальные наплавочные электроды, Э42 также можно применять для наплавки относительно небольших объемов металла.

При необходимости наплавляют несколько слоев. Несмотря на то, что существуют специальные наплавочные электроды, Э42 также можно применять для наплавки относительно небольших объемов металла.

Варианты покрытия

Рабочие качества электрода и особенности его использования во многом определяются материалом флюсового покрытия. Существует несколько вариантов:

- Кислое. Основано на окислах кремния и железа, в качестве добавки применяется окисел марганца. Соединение, сделанное с помощью такого покрытия, склонен к образованию горячих микротрещин.

- Рутиловое. Основано на диоксиде титана. По сравнению с предыдущим вариантом существенно снижена вероятность образования горячих микротрещин. Позволяет получить более стабильную и мощную электрическую дугу. Снижает разбрызгивание расплава и связанные с ним потери металла. Улучшает формирование и однородность шва, формирует легко отделяемую корку из шлаков, что снижает трудоемкость последующих операций по зачистке.

- Основное.

Базируется на основаниях — соединениях фтора в смеси с карбонатами. По степени раскисления соответствует сталям спокойного типа. Шовный материал приобретает высокую пластичность и ударную вязкость, причем как при комнатной, так и при пониженной температуре. Также снижена вероятность появления горячих микротрещин.

Базируется на основаниях — соединениях фтора в смеси с карбонатами. По степени раскисления соответствует сталям спокойного типа. Шовный материал приобретает высокую пластичность и ударную вязкость, причем как при комнатной, так и при пониженной температуре. Также снижена вероятность появления горячих микротрещин.

Электроды «Тянь-Шань» тип Э42

Для любого вида покрытия сохраняется требование к использованию только в сухом виде. При попытке использования влажных электродов производители снимают с себя гарантийные обязательства по качеству шва. Продукция поставляется в герметично запечатанных целлофаном коробках, распечатывать их следует непосредственно перед началом работы. Если электроды все же подмокли, их необходимо просушить и прокалить в муфельной печи.

Также независимо от варианта покрытия необходимо тщательно соблюдать технологию и режимы сварочных работ.

Требования ГОСТ

Требования к электродам типа Э42 изложены в ГОСТ-9567-75-Э42. В нем определены такие параметры, как линейные размеры стержня и покрытия, ряд диаметров, вес, расход материала на 1 кг шва, ударная вязкость шва и относительное удлинение, перечисленные в начале статьи.

Кроме того, в ГОСТ 9467-75-Э42А выдвинуты повышенные требования к шовному материалу, прежде всего к ударной вязкости и относительному удлинению. К временному сопротивлению на разрыв повышенные требования не выдвигаются, ряд диаметров также остается без изменений. Таким образом, шов с применением типа Э42А получится столь же прочным, но более тягучим и гибким. Повышены также требования к процентной доле серы, фосфора и их соединений.

Придерживайтесь основ – Производительность сварки

Рекомендации по повторной сушке стержневого электрода с низким содержанием водорода. Различные стержневые электроды с низким содержанием водорода используются в качестве присадочного металла при дуговой сварке защищенным металлом (SMAW). С низким содержанием водорода – самый популярный тип стержневых электродов, используемых в Северной Америке. Будь то опытный сварщик или новичок, полезно понимать, как работают электроды с низким содержанием водорода и почему они используются.

Будь то опытный сварщик или новичок, полезно понимать, как работают электроды с низким содержанием водорода и почему они используются.

Штанговые электроды с низким содержанием водорода имеют гладкую дугу, легкое удаление шлака, хорошую форму валика, более высокую скорость наплавки, и большинство из них могут использоваться во всех положениях сварки.Они используются в различных отраслях промышленности, связанных со сваркой. Хорошими примерами являются строительство мостов и зданий, морское бурение, сосуды под давлением, трубопроводы и производство электроэнергии.

Любая сварка с использованием чувствительных основных материалов, таких как высокопрочные стали, фиксированные соединения или те, которые подлежат более строгим правилам сварки, вероятно, будет включать использование присадочного металла с низким содержанием водорода.

Для правильной работы электроды с низким содержанием водорода должны быть сухими. Поглощение влаги может ухудшить качество сварки по нескольким причинам. Избыточная влажность может вызвать пористость сварного шва, которая может быть видимой пористостью на поверхности сварного шва или может быть только под поверхностью, и для ее обнаружения требуется какой-либо тип неразрушающего или разрушающего контроля. Высокая влажность покрытия электрода также может привести к чрезмерной текучести шлака, шероховатости поверхности сварного шва и затрудненному удалению шлака. Наконец, чрезмерная влажность в электродах с низким содержанием водорода приводит к повышенным уровням диффундирующего водорода, что, в свою очередь, может привести к вызванному водородом растрескиванию сварных швов и проблемам с растрескиванием под валиком.

Избыточная влажность может вызвать пористость сварного шва, которая может быть видимой пористостью на поверхности сварного шва или может быть только под поверхностью, и для ее обнаружения требуется какой-либо тип неразрушающего или разрушающего контроля. Высокая влажность покрытия электрода также может привести к чрезмерной текучести шлака, шероховатости поверхности сварного шва и затрудненному удалению шлака. Наконец, чрезмерная влажность в электродах с низким содержанием водорода приводит к повышенным уровням диффундирующего водорода, что, в свою очередь, может привести к вызванному водородом растрескиванию сварных швов и проблемам с растрескиванием под валиком.

Водород естественным образом абсорбируется жидким металлом (т. Е. Расплавленной сварочной ванной) и естественным образом выходит из твердого металла (т. Е. Затвердевшего металла шва). Сталь выше температуры плавления естественным образом поглощает водород. Когда сталь охлаждается ниже температуры плавления и снова затвердевает (замерзает), водород, который задерживается внутри металла шва, затем хочет мигрировать или диффундировать наружу, и со временем это происходит. Однако, когда начальные уровни диффузионного водорода внутри металла шва повышаются, существует больший потенциал для индуцированного водородом растрескивания, которое обычно происходит в зоне термического влияния (HAZ).

Однако, когда начальные уровни диффузионного водорода внутри металла шва повышаются, существует больший потенциал для индуцированного водородом растрескивания, которое обычно происходит в зоне термического влияния (HAZ).

Растрескивание ЗТВ возникает не только из-за повышенных уровней диффундирующего водорода. Кроме того, основной материал должен иметь более чувствительную микроструктуру, например, высокоуглеродистые и высокопрочные низколегированные стали, которые более подвержены растрескиванию из-за более высокого содержания углерода и сплава. Кроме того, должны присутствовать более высокие внутренние сварочные напряжения, например, при использовании более толстых стальных секций или стесненных пластин. Например, плиты на большом корабле скованы и не могут двигаться, создавая напряжение.

В поисках источника

Откуда во время сварки берется водород? Один из источников – загрязнения основного материала. Краска, масло, грунтовка, прокатная окалина и ржавчина на поверхности стали – все это потенциальные источники углеводородов. Они могут производить водород в результате химических реакций, поскольку они расходуются в тепле сварочной дуги и, таким образом, вводят водород в металл сварного шва. Поэтому материал должен быть максимально чистым.

Они могут производить водород в результате химических реакций, поскольку они расходуются в тепле сварочной дуги и, таким образом, вводят водород в металл сварного шва. Поэтому материал должен быть максимально чистым.

Второй источник водорода – из окружающей атмосферы – из влаги в воздухе.Сварка в очень влажных условиях потенциально может привести к увеличению количества водорода в металл шва.

Третий источник водорода – это конденсация влаги на покрытии электрода. В стержне стержневых электродов расположен токопроводящий стальной стержень, который плавится и становится присадочным металлом. Этот стержневой сердечник покрыт флюсом, который также плавится, защищая дугу и образуя защитный шлак, покрывающий сварной шов. Если позволить влаге конденсироваться на этом внешнем флюсе, она становится связанной с пористым флюсом, вводя водород в металл шва.

Пример стержневой печи для хранения электродов с низким содержанием водорода. Следует отметить, что поддержание определенного уровня диффузионного водорода является проблемой только для электродов с флюсом, таких как стержневые электроды, флюсы подводной дуги и порошковые проволоки (конденсация на внутреннем флюсе происходит через влагу через шов проволоки) .

Однако водород не является проблемой для стальных стержней для сварки TIG, проволоки MIG или проволоки для сварки под флюсом, поскольку они не имеют флюса. Влага может оставаться на присадочном металле из-за конденсации, но она не связывается со сталью или медным покрытием стального электрода.Он просто испаряется, когда нагревается дугой. Поэтому все стержни для сварки TIG, проволока MIG и проволока для дуговой сварки под флюсом считаются электродами с низким содержанием водорода, что некоторые могут не осознавать.

Штанговые электроды с низким содержанием водорода кондиционируются в процессе производства, чтобы минимизировать уровень водорода в их покрытиях, тем самым уменьшая возможность осаждения диффундирующего водорода в металл сварного шва. Штучный электрод с низким содержанием водорода идентифицируется обозначением типа покрытия в его классификационном номере.Он также может иметь дополнительный указатель максимального диффузионного водорода после его классификационного номера, как это определено Американским обществом сварки (AWS).

Обозначения «HX» обозначают максимальное количество диффузионного водорода в миллилитрах на 100 грамм наплавленного металла шва. h5, H8 и h26 – типичные обозначения. Для стержневых электродов обозначение h26 или ниже считается с низким содержанием водорода, но технология продвинулась до такой степени, что большинство стержневых электродов с низким содержанием водорода теперь имеют обозначение H8 или ниже.

Рекомендации по повторной сушке стержневого электрода с низким содержанием водорода.Как обращаться

Несмотря на то, что стержневые электроды с низким содержанием водорода начинаются с завода с покрытием с низким содержанием водорода, они могут быстро собирать дополнительный водород от конденсации, если не хранить и не обращаться с ними должным образом. Именно поэтому они обычно поставляются в герметично закрытой или герметичной таре, где их можно хранить неограниченное время.

После открытия контейнера стандартные электроды с низким содержанием водорода должны находиться на открытом воздухе не более четырех часов. После этого электроды необходимо хранить в герметичном контейнере с регулируемой температурой и выдерживать при повышенной температуре в соответствии с рекомендациями производителя присадочного металла. Это предотвращает образование конденсата на покрытии.

После этого электроды необходимо хранить в герметичном контейнере с регулируемой температурой и выдерживать при повышенной температуре в соответствии с рекомендациями производителя присадочного металла. Это предотвращает образование конденсата на покрытии.

Lincoln Electric рекомендует хранить открытые банки и незакрепленные электроды в герметичных контейнерах при температуре от 250 до 300 ° F (от 120 до 150 ° C) для своих продуктов с низким содержанием водорода. Наиболее распространенные емкости для электродов с низким содержанием водорода называются стержневыми печами.

Некоторые стержневые электроды с низким содержанием водорода производятся с влагостойким покрытием и обозначаются добавлением буквы «R» к обозначению максимального диффузионного водорода AWS (например,г., E7018-h5R). В то время как время воздействия на открытом воздухе электродов с низким содержанием водорода ограничено примерно четырьмя часами, электроды с обозначением R потенциально могут подвергаться воздействию до девяти часов. И это важно, потому что их можно не использовать в стержневой печи в течение всей рабочей смены. Однако некоторые требования кодов могут определять пределы воздействия, отличные от этих рекомендаций.

И это важно, потому что их можно не использовать в стержневой печи в течение всей рабочей смены. Однако некоторые требования кодов могут определять пределы воздействия, отличные от этих рекомендаций.

Электроды с низким содержанием водорода, которые не запечатаны или не хранятся должным образом и которые превысили свои пределы воздействия на открытом воздухе, могут быть восстановлены (повторно просушены) перед использованием.Это достигается путем повышения температуры в стержневой печи до определенного уровня и сушки электродов в течение одного часа при этой температуре. Их следует разложить в духовке, чтобы каждая из них достигла температуры сушки. Производитель присадочного металла дает конкретные рекомендации по температуре восстановления (см. Таблицу 1).

Электроды с низким содержанием водорода не следует повторно сушить при температурах выше рекомендованных, а также в течение нескольких часов при температурах ниже рекомендованных. Кроме того, электроды с низким содержанием водорода, такие как электроды из целлюлозы и рутила, не следует хранить или повторно сушить при тех же температурах, что и электроды с низким содержанием водорода.

Низколегированные электроды с низким содержанием водорода не подлежат ремонту более трех раз. Любой электрод с низким содержанием водорода, будь то углеродистая или низколегированная сталь, следует выбросить, если из-за чрезмерной повторной сушки покрытие становится хрупким, отслаивается или отслаивается во время сварки или если имеется заметная разница в характеристиках дуги.

Пример типовых рабочих процедур.Советы по технике

Помимо нанесения наплавки с минимальным количеством диффундирующего водорода, успех стержневых электродов с низким содержанием водорода также сводится к использованию правильной техники.Это включает использование определенного типа электрода с низким содержанием водорода в предполагаемом положении для сварки, сварку при соответствующем уровне тока для данного типа и диаметра электрода и использование правильной скорости движения. Это также включает использование правильного угла электрода, длины дуги и так далее.

Рекомендуемые настройки тока по диаметру и полярности обычно можно найти в документации производителя присадочного металла. Ток измеряется в амперах или амперах. В качестве отправной точки сварщики должны выбрать значение тока посередине диапазона.

Ток измеряется в амперах или амперах. В качестве отправной точки сварщики должны выбрать значение тока посередине диапазона.

Еще одно практическое правило для настройки тока с электродами со средним покрытием, такими как E7018, – умножать каждую тысячу дюйма диаметра электрода на один ампер. Например, 1/8 дюйма. Электрод в десятичной форме для разряда тысяч составляет 0,125 дюйма. Таким образом, устройство должно быть установлено около 0,125 x 1000 или 125 ампер. И наоборот, 5/32 дюйма. Электрод должен быть установлен примерно на 0,156 x 1000 или 156 ампер. Если сила тока слишком мала для данного диаметра, возникновение и поддержание дуги может быть затруднено.Кроме того, валик сварного шва будет неровным. Если сила тока слишком велика, это может преждевременно разрушить покрытие и вызвать дефекты сварного шва (см. Таблицу 2).

При изготовлении бусинок стрингеров стержневые электроды обычно имеют оптимальную скорость перемещения, которая обеспечивает лучший контроль образования луж и форму валика. Размер сварного шва увеличивается с увеличением диаметра электрода (см. Таблицу 3).

Размер сварного шва увеличивается с увеличением диаметра электрода (см. Таблицу 3).

При работе с электродами с низким содержанием водорода сварщики всегда должны использовать угол рабочего хода, оставляя шлак позади лужи, и поддерживать короткую длину дуги.Они должны всегда держать электрод близко к ванне и не допускать «длинную дугу» электрода, так как это может привести к нестабильности дуги и пористости сварного шва.

Рекомендуемые скорости движения для различных диаметров E7018 при средних значениях тока.Обратите внимание, что при сварке в нерабочем положении электродами из целлюлозы (например, E6010) сварщики часто вынимают электрод из лужи, а затем возвращают его обратно. Этот метод взбивания и образования длинной дуги позволяет слегка покрытой шлаком луже замерзнуть перед нанесением большего количества сварочного металла.Однако этот метод взбивания не следует использовать с электродами с низким содержанием водорода.

Обычно сварщики должны делать бусинки стрингера или использовать прямую прогрессию. Для более крупных сварных швов несколько небольших многопроходных бортов стрингера обычно обеспечивают лучшие механические свойства, особенно ударную вязкость, по сравнению с меньшим количеством проходов больших и широких валиков. Однако в некоторых ситуациях может потребоваться, чтобы сварщики манипулировали лужей, используя технику плетения, стараясь не переплетать более 3/4 дюйма.широкий.

Для более крупных сварных швов несколько небольших многопроходных бортов стрингера обычно обеспечивают лучшие механические свойства, особенно ударную вязкость, по сравнению с меньшим количеством проходов больших и широких валиков. Однако в некоторых ситуациях может потребоваться, чтобы сварщики манипулировали лужей, используя технику плетения, стараясь не переплетать более 3/4 дюйма.широкий.

Согласно статье, написанной Джозефом Коласой, инструктором Lincoln Electric Welding School, и Джозефом Мурлином, менеджером по расходным материалам SMAW, первое, что сварщики должны сделать перед началом сварки, – это удерживать дугу очень короткой длины. Большая длина дуги значительно увеличивает вероятность возникновения дуги пористости.

Также не следует устанавливать слишком высокий контроль горячего старта (на сварочных аппаратах с этой функцией). Это может привести к возникновению дуги большой длины и преждевременному расплавлению покрытия электрода, создавая недостаточную защиту и, в конечном итоге, пористость в сварном шве.

Распространенная проблема с повторным запуском дуги при сварке вертикально вверх – это «забивание» покрытия (т.е. когда одна сторона покрытия выгорает дальше, чем другая, что может вызвать проблемы с пористостью). Это происходит, когда сварщики используют слишком большой угол вверх. Многие сварщики перезапускают сварной шов слишком высоко, а затем тянутся к кратеру. Они могут избежать этих сценариев при перезапуске стержневого электрода, начав примерно на 1/4 – 1/2 дюйма выше предыдущего сварного шва. Они должны направлять электрод непосредственно в соединение, используя угол проталкивания не более 5 ° или 10 °.

Повторный запуск частично израсходованного электрода с низким содержанием водорода после охлаждения наконечника может быть затруднен. На конце электрода естественным образом образуется шар из шлака. Этот твердый, хрупкий шлак действует как изолятор, затрудняя возникновение дуги. Большинство сварщиков хотят поместить электрод в электрододержатель и стучать им по пластине, как молотком. Это может повредить покрытие электрода. Вместо этого им следует вынуть электрод из держателя и грубо потереть его концом о поверхность сварочного стола, пока они не коснутся стального сердечника.Это обеспечивает хорошее электрическое соединение для зажигания дуги без повреждения покрытия.

Это может повредить покрытие электрода. Вместо этого им следует вынуть электрод из держателя и грубо потереть его концом о поверхность сварочного стола, пока они не коснутся стального сердечника.Это обеспечивает хорошее электрическое соединение для зажигания дуги без повреждения покрытия.

Многие сварщики предпочитают использовать стержневые электроды с низким содержанием водорода из-за их гладкой дуги, легкого удаления шлака, хорошей формы валика и более высокой скорости наплавки. Их также выбрали потому, что они могут выполнять сварку во всех положениях. Однако лучшее понимание того, почему, где и как использовать электроды с низким содержанием водорода, а также способы их хранения и обращения с ними, также может сделать сварщиков еще умнее.Поскольку использование электродов с низким содержанием водорода продолжает расти, эти знания и навыки сделают любого сварщика еще более ценным для отрасли.

Типы низководородных электродов

Расшифровка классификационных номеров электродов.

Обычный классификационный номер с низким содержанием водорода AWS – E7018-h5R. Определенный классификационный номер для конкретного электрода рассказывает об этом. Ключ к этим числам проиллюстрирован в Таблице 4.

Первые две или три цифры в номере обозначают минимальную прочность на разрыв металла сварного шва.Электрод с низким содержанием водорода из углеродистой стали (низкоуглеродистой стали) имеет минимальный предел прочности на разрыв 70 тыс. Фунтов на квадратный дюйм, в то время как большинство низколегированных электродов с низким содержанием водорода имеет минимальный предел прочности на разрыв от 80 до 120 тыс. Фунтов на квадратный дюйм. За исключением нескольких электродов из целлюлозы 80 тыс. Фунтов на квадратный дюйм, все низколегированные электроды также являются электродами с низким содержанием водорода.

Вторая и последняя цифра в номере указывает на рекомендуемое положение сварки. «1» означает все положение (плоское, горизонтальное, вертикальное и над головой), «2» означает в положении (только плоское и горизонтальное), а «4» означает только вертикальное положение вниз. Электроды, которые могут свариваться не в нужном положении или против силы тяжести, имеют систему быстро замерзающего шлака, бывают меньшего диаметра и имеют более низкую скорость осаждения. Принимая во внимание, что электроды, которые можно использовать только в положении или под действием силы тяжести, имеют более медленную систему замораживания шлака, бывают большего диаметра и имеют более высокую скорость осаждения.

Электроды, которые могут свариваться не в нужном положении или против силы тяжести, имеют систему быстро замерзающего шлака, бывают меньшего диаметра и имеют более низкую скорость осаждения. Принимая во внимание, что электроды, которые можно использовать только в положении или под действием силы тяжести, имеют более медленную систему замораживания шлака, бывают большего диаметра и имеют более высокую скорость осаждения.

Последняя цифра в номере указывает тип покрытия электрода и рекомендуемую полярность сварного шва. Электроды, оканчивающиеся на «5» (на основе натрия), «6» (на основе калия) и «8» (на основе калия с добавлением порошка железа), являются электродами с низким содержанием водорода.Все они также имеют «основное» покрытие – по сравнению с покрытиями на основе целлюлозы (органических), рутила (диоксида титана) или оксида железа.

Примеры различных типов электродов с низким содержанием водорода. Из трех типов покрытие «8» является самым популярным. Электрод типа «28», установленный только на месте, содержит 50% порошка железа, добавленного в его покрытие для максимальной скорости осаждения, и будет считаться электродом с толстым покрытием. Добавление порошка железа увеличивает скорость осаждения этих электродов, поскольку порошок железа в покрытии плавится и становится частью металла сварного шва вместе со стержнем сердечника.

Добавление порошка железа увеличивает скорость осаждения этих электродов, поскольку порошок железа в покрытии плавится и становится частью металла сварного шва вместе со стержнем сердечника.

Электрод типа «18» во всех положениях содержит 30% порошка железа, добавленного в его покрытие, и может считаться электродом со средним покрытием. Несмотря на то, что он по-прежнему имеет систему быстрого замораживания шлака, дополнительные 30 процентов порошка железа в покрытии обеспечивают максимальную скорость осаждения электрода при сварке в нерабочем положении. Кроме того, поскольку электрод «18» имеет тяжелую шлаковую систему, он не рекомендуется для вертикального движения вниз, так как шлак может опередить лужу и застрять под ней.В вертикальном положении электрод «18» следует использовать только при вертикальном движении вверх.

Таблица 5 включает примеры различных типов электродов с низким содержанием водорода с их конкретным классификационным номером AWS и описанием, а также типичные области применения.

6013 VS 7018 Сварочные электроды по сравнению с

Коротко: Сварочные электроды 6013 VS 7018

Электроды – очень популярные электроды, используемые для сварки, например, в судостроении, строительстве, производстве и техническом обслуживании.Наиболее важным различием между ними является то, что 613 может сваривать различные загрязнения, такие как ржавчина или грязь. Однако 7018 обеспечивает лучшее качество сварки и простоту использования, поскольку позволяет работать только на чистых поверхностях. 7018 также имеет лучшие характеристики прочности и удлинения по сравнению с 6013.

Сварочная проволока – это металлический стержень, который используется для получения нагретой дуги с целью соединения металлов в процессе сварки.

Эти проволоки представляют собой газовые электроды с рядом характерных механических и химических свойств, поведения дуги, качества и стоимости.

Провода также бывают разных диаметров и обычно выбираются в зависимости от используемого сварочного аппарата и материала, из которого выполняется работа.

В следующих разделах представлена важная информация по обоим продуктам.

Обзор электродных стержней 6013

Электрод 6013 – универсальный сварочный электрод из низкоуглеродистой стали, который может использоваться во всех положениях сварочного процесса. Электрод обеспечивает плавную дугу со средней проникающей способностью.

Электрод может использоваться с небольшими источниками питания переменного тока, имеющими также низкое напряжение холостого хода.

Модель 6013 находит свое применение в транспортных средствах, судостроении и ремонте, производстве листового металла, наращивании чрезмерно обработанных и изношенных поверхностей из низкоуглеродистой стали и в общем легком производстве.

Модель 6013 также обеспечивает тихую дугу, которая легко поддерживается с минимальными потерями от разбрызгивания. Образующийся в процессе шлак легко поднимается и обеспечивает мелко волнистый контур валика.

Быстро замерзающий шлак электрода обеспечивает оптимальную производительность при сварке в вертикальном нижнем положении. Электрод в основном используется для сварки чистого нового листового металла.

Электрод в основном используется для сварки чистого нового листового металла.

Проволока представляет собой электрод из мягкой стали, покрытый титаном с высоким содержанием калия. Покрытие способствует образованию дуги распылительного типа, что приводит к сварке с глубоким проплавлением. Проволока имеет низкое удлинение по сравнению с другими в этой категории.

С пределом прочности на растяжение и текучести 60 000 фунтов на квадратный дюйм и 48 000 фунтов на квадратный дюйм, соответственно, проволока обеспечивает высокое качество сварных швов.

| Параметры | Подробности |

|---|---|

| Материал | Низкоуглеродистая сталь |

| Покрытие проволоки | Высокий диоксид титана, калий |

| Прочность на растяжение | 60000 фунтов на кв. Дюйм |

| Предел текучести | 48000 фунтов на кв. Дюйм |

| Относительное удлинение | 17% |

| Позиция | Все позиции |

Плюсы

- Отличное качество сварки

- Электрод универсальный

- Быстрозамороженный шлак обеспечивает оптимальную производительность

Минусы

- Нижние прочностные характеристики

Обзор электродных стержней 7018

Источник: Миллер

Электрод 7018 представляет собой всепозиционный электрод постоянного тока, который в основном используется, когда сварщику требуется высокий уровень полировки сварных швов на трудно плавящихся металлах. Это электрод с высоким наплавлением, подходящий для низко- и среднеуглеродистых сталей.

Это электрод с высоким наплавлением, подходящий для низко- и среднеуглеродистых сталей.

Электрод представляет собой электрод из железного порошка с низким содержанием водорода и выдающимися механическими свойствами, которые делают проволоку устойчивой к растрескиванию и обеспечивают сварные швы рентгеновского качества.

Модель 7018 обеспечивает однородные сварные швы на металле и обладает лучшими ударными свойствами при отрицательных температурах.

Именно поэтому 7018 используется для строительства корпусов судов, сосудов высокого давления, котлов, трубопроводов, тяжелого оборудования, технического обслуживания, производства или изготовления.

Проволока используется для работ, требующих небольшого проплавления и обеспечивающих тихую дугу без брызг.

Электрод считается больше «тяговым» стержнем, 7018 также широко известен как стержень с низким содержанием водорода или «низкий-высокий» в полевых условиях.

Ряд строительных магазинов, сварщиков и любителей дома часто не имеют надлежащего запаса стержней 7018. Электрод представляет собой стержень с низким содержанием водорода, для него требуется среда, свободная от влаги, чтобы флюс оставался защищенным от нее.

Электрод представляет собой стержень с низким содержанием водорода, для него требуется среда, свободная от влаги, чтобы флюс оставался защищенным от нее.

Флюс содержит очень мало водорода, и электрод дает гладкие сварные швы, которые по своей природе пластичны.

Это причина, по которой 7018 также широко используется при сварке конструкций, например, в торговых комплексах, атомных или других электростанциях, заводах, электростанциях, плотинах и мостах.

| Параметр | Подробности |

|---|---|

| Материал | Низкоуглеродистая сталь |

| Покрытие проволоки | Низкое содержание водорода калий Железный порошок |

| Сварочный ток | AC, DC + или DC- |

| Предел прочности при растяжении | 70000 фунтов на кв. Дюйм |

| Предел текучести | 58000 фунтов на кв. Дюйм |

| Удлинение (в 2 дюйма) | 22% |

Плюсы

- Более тихая работа

- Дуга без брызг

- Стабильная дуга

- Высокое качество сварки

Минусы

- Низкое проникновение

- Требуется дополнительное хранилище

Ключевые различия между 6013 и 7018

Хотя оба провода можно использовать в таких сферах, как строительство, техническое обслуживание, производство, изготовление, судостроение или строительство, сварщикам следует помнить об определенных ключевых моментах.

Хотя обе проволоки изготовлены на основе мягкой стали, покрытие на обеих сильно различается, 7018 имеет покрытие с низким содержанием водорода и калия, тогда как покрытие на 6013 – это покрытие с высоким содержанием титана и калия.

Электроды также различаются по текучести и прочности на разрыв, 7018 имеет более высокие характеристики в обоих случаях. 7018 также имеет большее удлинение – 22 процента на 2 дюйма.

| 7018 | 6013 | |

|---|---|---|

| Материал | Низкоуглеродистая сталь | Низкоуглеродистая сталь |

| Покрытие проволоки | Низкое содержание водорода, калий Железный порошок | Высокий диоксид титана, калий |

| Сварочный ток | AC, DC + или DC – | AC, DC + |

| Прочность на растяжение | 70000 фунтов на кв. Дюйм | 60000 фунтов на квадратный дюйм |

| Предел текучести | 58000 фунтов на кв. Дюйм Дюйм | 48000 фунтов на квадратный дюйм |

| Относительное удлинение (в 2 дюйма) | 22% | 17% |

Сводка

Во время сварки 6013 имеет более глубокое проникновение, чем 7018, на поверхность работы, над которой работает пользователь.С 6013 труднее работать, но он оставляет значительно меньше шлака по сравнению с 7018.

6013 также не требует подготовки с использованием печи для запекания электродов при 300 градусах по Фаренгейту, как 7018. 7018 должен иметь чистую поверхность для корневого прохода.

С другой стороны, модель 7018 гораздо более доступна в использовании и обеспечивает стабильное качество сварных швов.

Предпочтительно использовать 7018, когда основной металл легко доступен.7018 обеспечивает гораздо более стабильную дугу и не требует значительных колебаний.

Электрод: значение, характеристики и применение

Прочитав это, вы узнаете об электроде: – 1. Значение электрода 2. Электроды с толстым покрытием 3. Функции покрытия электрода 4. Спецификация электродов 5. Покрытие электродов 6. Типы электродов с покрытием 7. Материалы сердечника проволоки (электроды) 8. Использование электродов в промышленности 9.Не следует использовать поврежденные электроды 10. Влияние влаги на электрод и его хранение.

Значение электрода 2. Электроды с толстым покрытием 3. Функции покрытия электрода 4. Спецификация электродов 5. Покрытие электродов 6. Типы электродов с покрытием 7. Материалы сердечника проволоки (электроды) 8. Использование электродов в промышленности 9.Не следует использовать поврежденные электроды 10. Влияние влаги на электрод и его хранение.

Электрод состоит из проволоки с металлическим сердечником и изолирующим покрытием (покрытым флюсом). При дуговой сварке металла используются металлические и углеродные электроды в виде отрезанного (стержневого) стержня определенной длины и диаметра, в то время как электроды для автоматической и полуавтоматической сварки используют неизолированную проволоку в бухтах.

В процессе ручной дуговой сварки (MMAW) или SMAW (дуговая сварка металлическим электродом) используются плавящиеся электроды с флюсовым покрытием для выработки тепла за счет дуги, а также для подачи присадочного материала в зону сварки. Металлические и углеродные электроды в основном используются при ручной сварке стали, легированной стали, конструкционных сталей, жаропрочной стали, наплавки (наплавленного металла), чугуна, мягкой стали и других металлических сплавов.

Металлические и углеродные электроды в основном используются при ручной сварке стали, легированной стали, конструкционных сталей, жаропрочной стали, наплавки (наплавленного металла), чугуна, мягкой стали и других металлических сплавов.

Металлические электроды бывают трех типов:

(1) Электрод неизолированный;

(2) Электрод с покрытием; и

(3) Электрод с толстым покрытием.

Электроды без электродов имеют ограниченное применение для сварки кованого железа и низкоуглеродистой стали. При использовании неизолированного электрода, когда глобулы металла переходят от электрода к изделию, они подвергаются воздействию кислорода и азота из окружающего воздуха, что снижает прочность и пластичность металла.

Если в качестве электрода используется неизолированная проволока, то дугу трудно контролировать, поток дуги блуждает по ванне расплава. В результате сварной шов становится пористым и хрупким.При использовании электродов с неизолированной проволокой много металла теряется в результате испарения, превращаясь в пар.

С другой стороны, покрытые электроды уменьшают потери. Покрытые электроды имеют много преимуществ. Электрод с покрытием – это присадочный стержень из углеродистой стали, покрытый флюсовым материалом той же формы. Композиции покрытия наносятся на проволоку для стабилизации дуги и улучшения свойств металла сварного шва.

Материал покрытия электродов для позиционной сварки: в основном бура, аммиак, сера, целлюлоза, карбид кальция, доломит, рутил, слюда, глина, кремний, диоксид марганца, железный порошок, ферросилиций, силикат натрия, силикат калия и т. Д.На рис. 6.1 показан электрод с покрытием.

Это все раскислители. Покрытие, нанесенное на электродную проволоку, во многом определяет прочность металла сварного шва. Дугой можно легко управлять, а поглощение атмосферных газов сведено к минимуму за счет «экранирования» дуги.

Под воздействием тепла дуги химические соединения в покрытии электрода также вступают в реакцию с образованием жидкого шлака, который легче расплавленного металла. Он поднимается на поверхность, охлаждается и затвердевает, образуя защитное покрытие над горячим металлом, охлаждая его и защищая от атмосферных воздействий металла шва.

Он поднимается на поверхность, охлаждается и затвердевает, образуя защитное покрытие над горячим металлом, охлаждая его и защищая от атмосферных воздействий металла шва.

Покрытие электрода обычно плавится при более высокой температуре, чем сердечник проволоки, поэтому оно немного выходит за пределы сердечника и направляет поток дуги, делая дугу стабильной и более простой в управлении.