Как варить вертикальный и горизонтальные швы электросваркой

Электросварка является одним из технологических решений по объединению различных частей металлов. Предусматривается нагрев заготовок до температуры плавления при помощи электрической дуги. Аппараты электрической дуговой сварки нашли свое применение в самых разных областях производства и в частном секторе.

Изменяя температуру электрической дуги, пользователь может сваривать между собой практически любые идентичные металлы. Но перед тем, как начать воплощать свои идеи в реальность, будущий сварщик должен внимательно изучить технику формирования сварочных швов. Ниже детально рассматриваются вопросы, как правильно варить вертикальный шов электросваркой и приемы, позволяющие правильно положить горизонтальный шов.

СОДЕРЖАНИЕ

- Общие определения сварных швов

- Как варить вертикальный шов

- Техника сварки снизу вверх

- Техника сварки сверху вниз

- Технология сварки горизонтального шва

- Управление электродом

- Перемещение электрода и сила тока

- Инструкция начинающего сварщика

- Выводы

Общие определения сварных швов

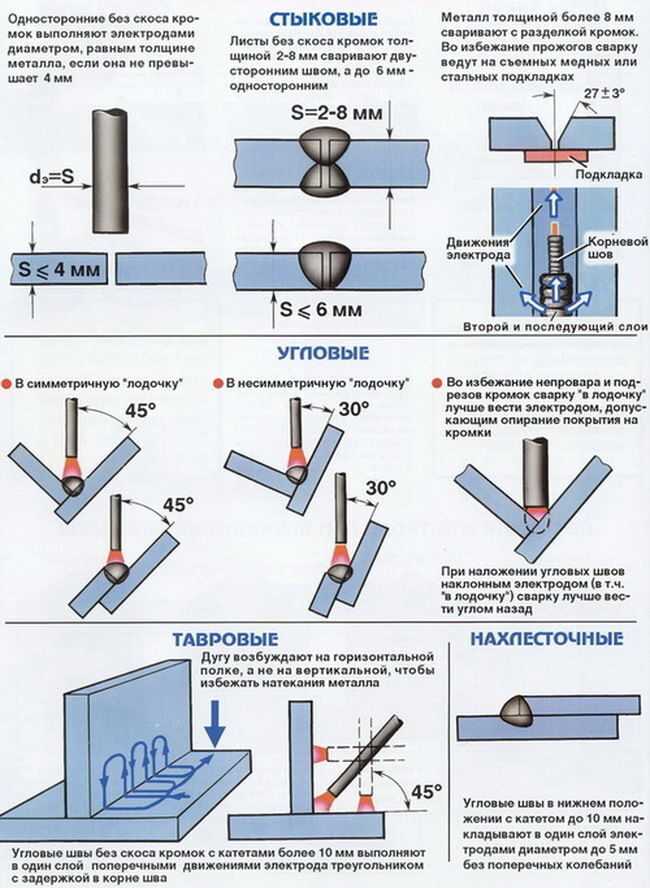

Технологические операции по соединению металлов посредством электрической сварки тесно связаны с понятием сварного шва. Он образуется по завершению плавления металла электродуговой сваркой в процессе остывания. В зависимости от того, где выполняется соединение металлов, шов может располагаться вертикально или горизонтально. Помимо этого, различают боковое, верхнее или нижнее пространственное расположение стыков.

Он образуется по завершению плавления металла электродуговой сваркой в процессе остывания. В зависимости от того, где выполняется соединение металлов, шов может располагаться вертикально или горизонтально. Помимо этого, различают боковое, верхнее или нижнее пространственное расположение стыков.

Самой простой в исполнении справедливо считается нижнее горизонтальное расположение сварного соединения. Именно в этом положении сварщику проще всего контролировать расплав. Остальные варианты, а именно – боковой и верхний, расположения сварного шва являются сложными. Чтобы выполнить их сварщику требуется потратить немало времени на изучение техники и основных приемов сварки. Потребуется немало времени, чтобы наработать практические навыки.

Читайте также: Обозначение сварных швов на чертежах по ГОСТу

Как варить вертикальный шов

Из-за того, что шов располагается вертикально, а сила тяжести действует постоянно, расплавленный металл устремляется вниз. Это основная сложность, которая не дает начинающему сварщику выполнить работу с более-менее приемлемым качеством.

Это основная сложность, которая не дает начинающему сварщику выполнить работу с более-менее приемлемым качеством.

Все действия специалиста в этом случае (помимо основной работы) направлены на удержании расплавленной массы в пределах рабочей области стыка. Решить задачу помогает стабильность в работе: электрическая дуга должна быть постоянной. Ее следует удерживать на минимально возможном расстоянии между сварочной ванной и электродом.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

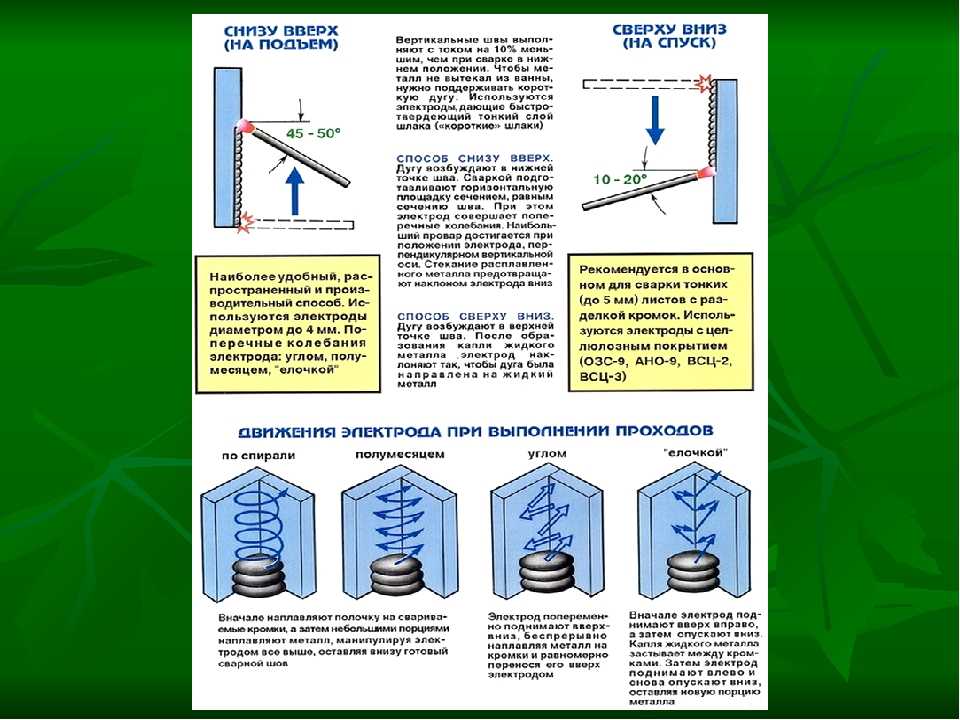

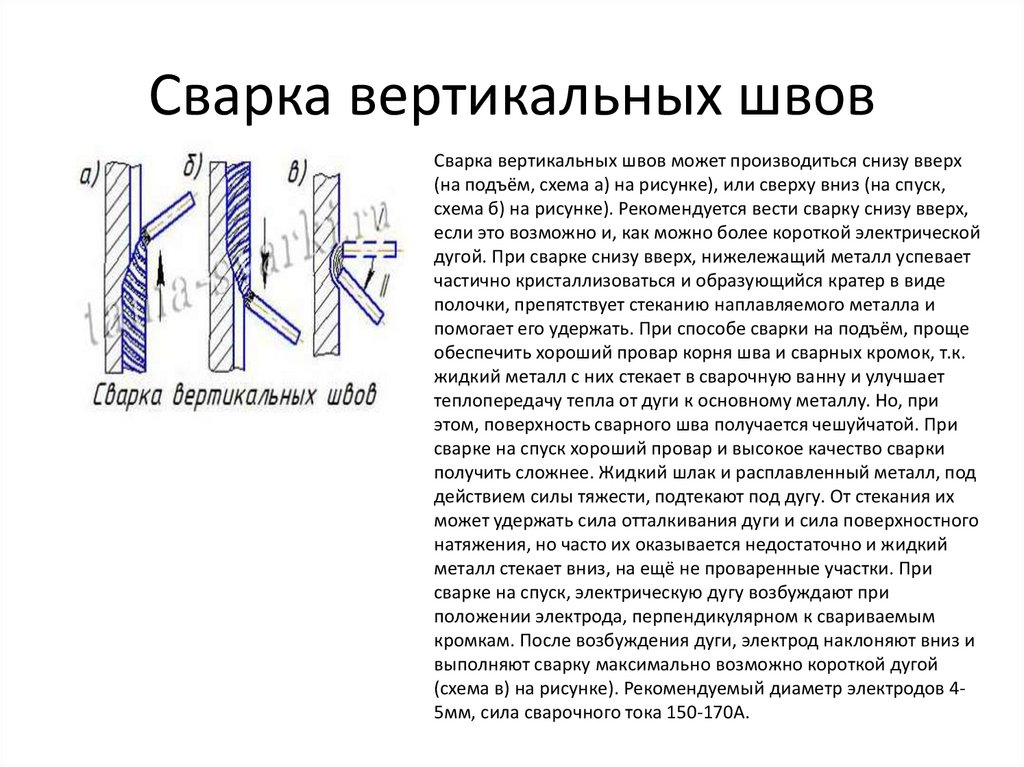

Техника сварки снизу вверх

Самый распространенный способ – сваривание по направлению от самой нижней точки стыка к верхней. Благодаря такому направлению перемещения обеспечивается стабильный контроль над расплавом, который проще удержать в пределах ванночки. Именно при таком способе сварки удается положить качественный шов и создать надежное соединение.

Естественно, перед началом процесса сварки, нужно подготовить кромки свариваемых деталей. Они обрабатываются абразивными материалами в точном соответствии с требованиями. Отдельно настраивается аппарат, выставляется нужное сопротивление, сила тока и выбирается наиболее подходящий электрод.

Они обрабатываются абразивными материалами в точном соответствии с требованиями. Отдельно настраивается аппарат, выставляется нужное сопротивление, сила тока и выбирается наиболее подходящий электрод.

На первом этапе сварщик делает насколько прихватов длиной 1-2 см, которые равномерно располагаются по всей длине стыка. Это необходимо, чтобы избежать деформации поверхности соединяемых деталей в результате резкого повышения температуры. При вертикальном сваривании угол между электродом и рабочей поверхностью выдерживается в диапазоне 45-90 градусов.

Согласно разработанной инструкции действия сварщика состоят из четырех пунктов:

- Законтачить электрод к металлу, чтобы разжечь дугу.

- Сделать несколько прихваток по направлению от середины к краям. Они располагаются на приблизительно одинаковом расстоянии, а количество зависит от длины стыка.

- Формировать шов по направлению от нижней точки к верхней.

- Следить за тем, чтобы расплав не вытекал из рабочей ванночки.

Не нужно слишком быстро перемещать электрод. В этом случае невозможно добиться хорошего прогрева заготовок. Но не стоит и медлить, поскольку большое количество расплава станет причиной его стекания вниз. Скорость перемещения электрода должна обеспечивать оптимальное количество расплава в ванночке.

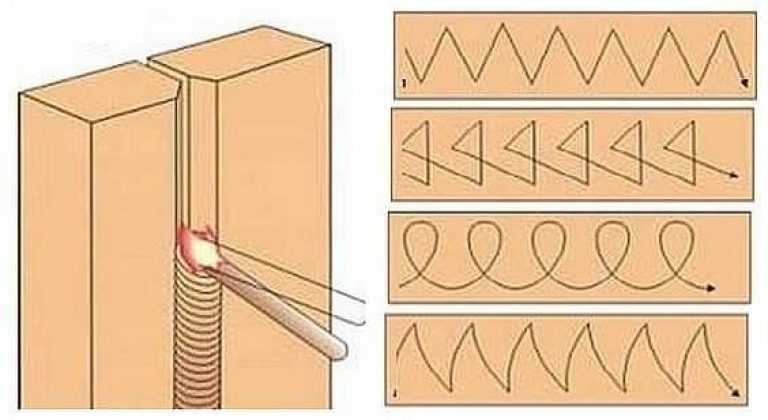

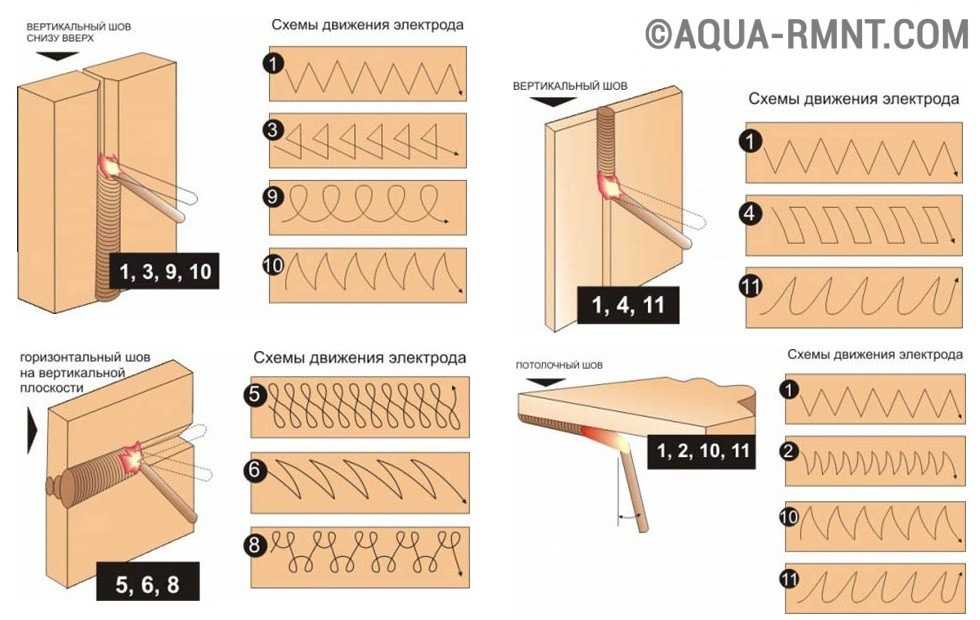

Вместе с поступательным движением снизу-вверх сварщик должен позаботиться и о поперечных движениях электрода полумесяцем, елочкой либо иным приемом. Стоит учесть, что техника поперечного перемещения расходников актуальна только в том случае, когда толщина соединяемых заготовок больше 4 мм.

При вертикальной сварке важно проходить стык в один заход без остановок. Именно это является основной сложностью для начинающих сварщиков. С опытом приобретаются нужные навыки, и вертикальная сварка перестает быть проблемой.

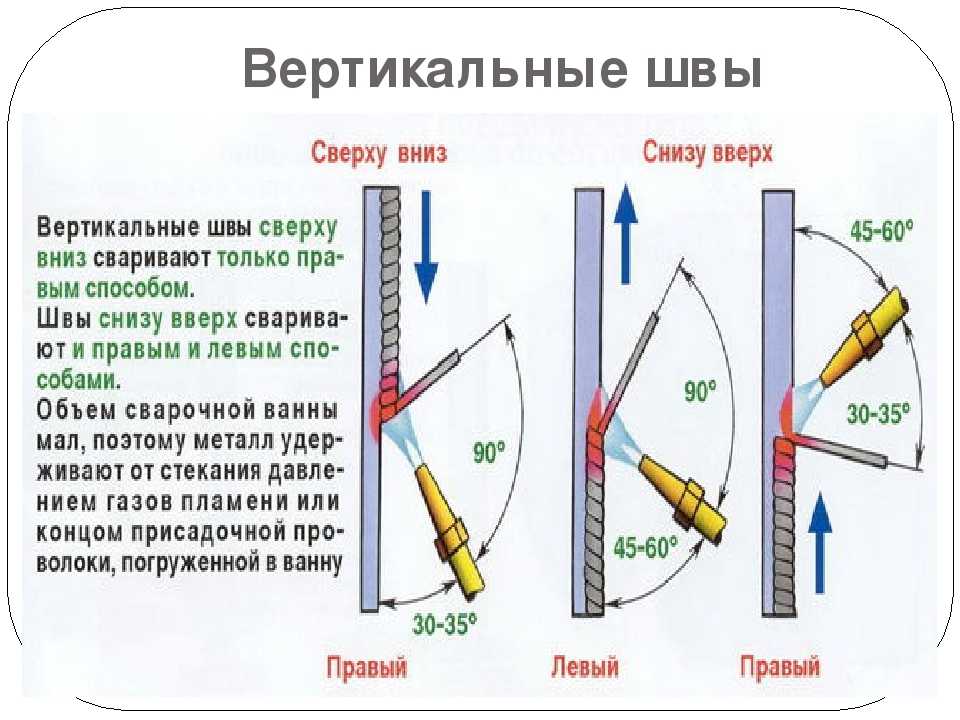

Техника сварки сверху вниз

Со временем сварщики так само без труда формируют вертикальные швы с перемещением электрода по направлению сверху-вниз. Здесь нужно знать о небольшой хитрости, без которой выполнение работы было бы очень проблематичным. При поджиге электрической дуги электрод нужно ставить под прямым углом относительно рабочей поверхности. После старта процесса держатель немножко следует опустить. До того момента, когда угол между электродом и металлом будет примерно 15-20 градусов.

Здесь нужно знать о небольшой хитрости, без которой выполнение работы было бы очень проблематичным. При поджиге электрической дуги электрод нужно ставить под прямым углом относительно рабочей поверхности. После старта процесса держатель немножко следует опустить. До того момента, когда угол между электродом и металлом будет примерно 15-20 градусов.

Проводка электрода по стыку выполняется с поперечными движениями. Они могут быть прямыми (прямоугольными), пилообразными или волнообразными. Выбор способа – на усмотрение сварщика. Важно, чтобы расплат равномерно распределялся в ванночке и не вытекал из нее. Такой метод вертикальной сварки сложнее, чем при движении снизу-вверх. Но он пользуется популярностью у опытных специалистов, поскольку в результате получается более качественный и прочный шов.

Технология сварки горизонтального шва

Техника формирования горизонтального шва мало чем отличается от укладки вертикального. Особенности заключаются в изменении угла постановки расходных материалов. Направление перемещения электрода не имеет принципиального значения. Можно двигаться слева-направо или наоборот, справа-налево. Выбор зависит от предпочтений сварщика и условий выполнения операции.

Особенности заключаются в изменении угла постановки расходных материалов. Направление перемещения электрода не имеет принципиального значения. Можно двигаться слева-направо или наоборот, справа-налево. Выбор зависит от предпочтений сварщика и условий выполнения операции.

Тем не менее, и здесь нужно придерживаться определенных правил. В противном случае, вытекание расплава из ванночки тоже вероятно. Необходимо выбрать такое расположение электрода, при котором сила горения электрической дуги была бы равна силе тяжести капель металла и направлена в другую сторону. Вполне вероятно, что потребуется опытным путем выбрать наиболее подходящую силу тока и скорость движения по стыку.

Как правило, горизонтальный шов проваривается непрерывным способом. Но в случаях, когда удержать расплав в ванночке сложно, рационально прибегнуть к другой методике. К примеру, в некоторых случаях периодическое гашение сварной дуги помогает получить более качественный результат. Все тонкости становятся более понятными с опытом. Не стоит отчаиваться, если на первых порах сварочный шов таковым можно назвать с большой натяжкой.

Не стоит отчаиваться, если на первых порах сварочный шов таковым можно назвать с большой натяжкой.

Формирование сварочного шва с нужной глубиной проварки и шириной достигается, благодаря аккуратному перемещению электрода от кромки одной заготовки к другой в поперечном направлении. При сваривании деталей с толщиной стенок до 4 мм используются различные приемы поперечного хода: форма рисунков сильно варьируется. Каких-то рекомендаций нет, и сварщик сам определяется с методом. Основное требование – добиться нужной глубины провара и оптимальной ширины шва.

Контроль длины электрической дуги

Под длиной дуги подразумевается величина зазора между поверхностью заготовки и горящим концом электрода, между которыми держится устойчивый электрический разряд. Один из основных постулатов грамотной работы электросварщика – удержание дуги оптимальной длины.

Руководство говорит о том, что в режиме сварки существует три дуговых промежутка:

- 1-1,5 мм – короткий;

- 2-3 мм – нормальной длины;

- 3,5-6 мм – длинный.

О том, что шов был проварен короткой дугой, свидетельствует так называемый «подрез» по краям. Он представляет собой небольшое углубление и свидетельствует о невысоком качестве сварного соединения в целом. Образуется дефект из-за слабого прогрева из-за слабого прогрева рабочей области в ширину.

Когда работы выполнялись длинной дугой, то плохо прогревался металл в глубину. Возникает это потому, что длинную дугу сложно удержать. Ее периодическое затухание неизбежно. Как результат – дефект прогрева и плохое качество сварного соединения.

Единственный вариант, который поможет сформировать качественный сварной шов – это нормальная дуга. Ее длину можно вычислить по формуле:

Ld = 0.5*1,1 Dэ, где:

- Ld – длина сварной дуги;

- Dэ – диаметр используемого электрода.

Управление электродом

При выполнении сварочных работ угол наклона электрода определяется сварщиком и может быть прямым, вперед или назад по отношению к поверхности металла. Эти технологические приемы являются базовыми для того, чтобы позволить сварщику сформировать сварочный шов в различных производственных условиях.

Эти технологические приемы являются базовыми для того, чтобы позволить сварщику сформировать сварочный шов в различных производственных условиях.

К примеру, метод «углом вперед» часто применяется при потолочной сварке и для формирования вертикального шва. Помимо этого, техника успешно применяется при сваривании стыков труб, которые невозможно провернуть. Под прямым углом выполняются работы в труднодоступных для сварки местах. А вот техника с «углом назад» незаменима при соединении угловых стыков.

Передний угол расположения электрода востребован при работе с тонкостенными металлами. В этом случае формируется широкий прочный шов с малой глубиной проваривания. Когда же заготовки имеют толстые стенки, то целесообразней прибегнуть к методике «угла назад». Это обеспечивает глубокий прогрев металла.

Перемещение электрода и сила тока

Большое влияние на качество сварного шва оказывают два значимых фактора – сила тока и скорость перемещения электрода. Подача большого тока позволяет прогреть металл на большую глубину. В свою очередь, это дает возможность сварщику быстрее перемещать электрод, сохранив хорошее качество выполнения работы. Именно оптимальное соотношение силы тока и скорости подачи расходника обеспечивает качественное сварное соединение.

В свою очередь, это дает возможность сварщику быстрее перемещать электрод, сохранив хорошее качество выполнения работы. Именно оптимальное соотношение силы тока и скорости подачи расходника обеспечивает качественное сварное соединение.

Таблица соответствия тока, электрода, толщины металла

| Сила тока, А | Диаметр электрода, мм | Толщина металла, мм |

|---|---|---|

| 35-50 | 1,6 | 1-2 |

| 45-80 | 2 | 2-3 |

| 65-100 | 2,5 | 3-4 |

| 85-150 | 3 | 4-5 |

| 125-200 | 4 | 5-6 |

Выбирая скорость для перемещения дуги, следует учитывать ее мощность. Чрезмерно быстрая подача при сравнительно небольшой мощности электрической дуги не позволяет достаточно хорошо прогреть металл на всю глубину.

Инструкция начинающего сварщика

Для выполнения сварочных работ помимо соответствующего оборудования необходимо иметь и защитную экипировку. Стандартный набор состоит из таких элементов:

- Обувь, брюки, куртка и перчатки из прочного несгораемого материала.

- Головной убор из плотной ткани.

- Профессиональную защитную маску.

В работе следует использовать только исправный инвертор с надежно защищенной электрической частью. Кабель, который идет от сварочного аппарата к сети и рабочему месту, долен быть надежно изолирован с большим запасом мощности, чтобы выдерживать рабочие нагрузки.

Рабочее место сварщика в обязательном порядке комплектуется специальным столом, заземлением, противопожарными средствами и мощными осветительными приборами. Перед началом работ нужно детально ознакомиться с приемами выполнения электрических соединений.

Перед началом работ нужно детально ознакомиться с приемами выполнения электрических соединений.

Выводы

Чтобы приступить к выполнению сварочных работ вовсе не обязательно иметь соответствующее образование, но без соответствующих навыков и, хотя бы, минимального опыта не стоит рассчитывать на приемлемый результат. Со временем навыки будут совершенствоваться и появится реальная возможность выполнения более сложных задач. Теоретическую часть изучать никогда не поздно, а практика поможет лучше понять суть определенных производственных процессов.

Как варить вертикальный шов | Уроки сварки

В электродуговой сварке, как и в любом ремесле, сталкиваешься с техниками, которым научиться легче. Работа электродом в горизонтальном положении не вызывает особых трудностей. Повышение качества – дело практики. Этого же нельзя сказать о вертикальной сварке, где качественный шов получить куда сложнее из-за высокого риска стекания металла.

В этой статье мы расскажем: как варить вертикальный шов без потеков при помощи проверенных техник ведения электрода и верных настроек сварочного аппарата.

Получить достойный результат поможет знание о том:

- Каким диаметром электрода варить

- Как правильно выбрать сварочный ток

- Какая полярность подойдет для вертикального шва

- Под каким углом лучше вести сварку

- На каком расстоянии располагать электрод (длина дуги)

- Какую траекторию движения выбрать лучше

- Какова должна быть скорость перемещения электрода

- В каком направлении соединять металла «сверху вниз» или «снизу вверх»

Настройка параметров сварочного аппарата

При выборе диаметра стоит отталкиваться от толщины свариваемого металла. Здесь нет никаких хитростей. Электрод подбирается точно также как и для горизонтального шва (подробнее в статье

о сварке инвертором). Определить размер расходника поможет таблица:

|

Толщина свариваемых деталей, мм |

1-2 |

3-5 |

4-10 |

12-24 |

30-60 |

|

Диаметр электрода, мм |

2-3 |

3-4 |

4-5 |

5-6 |

6-8 |

Внимание! Начиная с силы тока, уже прослеживаются отличия в сварке вертикального шва и горизонтального.

Опыт показывает, что чаще всего ток выбирается в диапазоне 80-100 А. Но лучше всегда ориентироваться на табличные данные:

|

Ток сварки (А) |

45-55 |

100-110 |

100-110, 120-145 |

120-145 |

120-145, 200-205 |

|

Диаметр электрода (мм) |

2 |

3 |

3-4 |

4 |

4-5 |

*В таблице уже снижены показатели тока. Не стоит занижать их еще больше, чтобы не получить неудовлетворительный результат! Помните о том, что данные ориентировочные и корректируются в зависимости от опыта сварщика.

Не стоит занижать их еще больше, чтобы не получить неудовлетворительный результат! Помните о том, что данные ориентировочные и корректируются в зависимости от опыта сварщика.

Определяя ток сварки нужно не забывать влияние типа подключения (полярности). При сварке на обратной полярности глубина провара увеличивается на 40%, а при прямой – уменьшается на 15-20%. Обычно полярность выбирают в зависимости от обрабатываемых металлов. Для нержавейки и тонколистых металлов подойдет обратная полярность, а плотные слои стоит варить на прямой полярности.

Работа электродом при вертикальном способе сварки

Выбрали параметры? Подготовили

сварочный аппарат? Пора приступать. Для начала правильно располагаем электрод относительно соединяемых металлов. Если вы уже знакомы со сваркой в горизонтальном положении, то знаете – лучший угол между 30-60 градусами. Однако помним, что при вертикальном сваривании все куда сложнее.

Начинать стоит с перпендикулярного положения электрода к свариваемой поверхности. Именно в этом положении обеспечивается лучший провар и равномерно прорабатывается вся сварочная ванна. Также встречаются рекомендации удерживать угол 45-50 градусов. Этого вполне хватит, чтобы избежать стекания металла и получить прочный шов. В ходе вертикальной сварки угол можно менять от 45 до 90 градусов.

При вертикальной сварке немаловажным будет и расстояние до рабочей поверхности. Для горизонтальной сварки лучшей длиной дуги будет 1-1,2 диаметра электрода. Для работы в вертикальном направлении это значение должно быть в два раза меньше с максимально возможным отклонением до диаметра.

Что с положением определились и перейдем к ведению. Траекторию движения электрода каждый выбирает под себя. Лучше всего подойдет один из трех вариантов:

- Треугольник для зазоров до 2 мм. Первым делом формируют «полочку» в нижней части стыка.

Затем электрод перемещают по стенкам с небольшой паузой у краев для заполнения сварочной ванны. Стоит отметить, что при этом способе обязательно притупление кромок.

Затем электрод перемещают по стенкам с небольшой паузой у краев для заполнения сварочной ванны. Стоит отметить, что при этом способе обязательно притупление кромок. - Елочка для зазоров в пределах от 2 до 3 мм. Этот способ сварки не предполагает создание «полочки». Движение электрода начинается с плоскости одной из кромок. Сначала его ведут на себя, а затем от себя и после перемещаются на другую кромку, повторяя действия. При сварке «елочкой» работают на короткой дуге, чтобы получить прочный шов без дефектов (потеков и проплавлений).

- Лестница для деталей зазором, превышающим 3 мм. Электрод перемещают от кромки к кромке быстрыми зигзагообразными движениями. При этом на месте кромок его недолго удерживают. Для получения качественного результата важно следить, чтобы величина подъема оставалась постоянной. Использовать траекторию «лестница» можно при отсутствии притупления кромок.

Если объяснение кажется слишком сложным, обратите внимание на схематические рисунки для каждой из траекторий движения электрода при вертикальной сварке:

Не забудем о скорости ведения. Здесь все куда проще. Медленно передвигаете – получите широкую сварочную ванну, а шов будет остывать не так быстро, как хотелось бы. Чтобы избежать чрезмерного плавления при сварке в вертикальном положении нужно немного ускорить движение электрода.

Здесь все куда проще. Медленно передвигаете – получите широкую сварочную ванну, а шов будет остывать не так быстро, как хотелось бы. Чтобы избежать чрезмерного плавления при сварке в вертикальном положении нужно немного ускорить движение электрода.

Техника сварки вертикального шва

Как и в бодибилдинге, в сварке для получения качественного результата первое над чем стоит позаботиться – правильная техника. От понимания сути процесса зависит ваша скорость работы. Когда лучше перемещать электрод сверху вниз и наоборот? Об этом и многом другом далее.

Способ сварки вертикального шва «Сверху вниз»

Начнем со сложной и редко используемой техники ведения электрода, используемой при создании вертикального шва. Ее использование требует полного контроля количества расплавленного материала. Стекая вниз, он должен успеть застыть, не создавая наплывов. Для этого нужно вести электрод перпендикулярно или с отклонением 10-15 градусов.

Если капли металла расплескиваются, стоит увеличить скорость движения электрода и настроить большее значение силы тока. Решением проблемы может стать увеличение ширины сварочной ванны.

Для техники «Сверху вниз» понадобится немного времени, чтобы привыкнуть. При этом сам метод дает хорошие результаты, которые отмечают опытные сварщики.

Способ сварки вертикального шва «Снизу вверх»

Движение «Снизу вверх» куда проще, чем метод описанный выше. Способ рекомендуется начинающим сварщикам, у которых нет времени и желания практиковаться.

Перед тем, как приступить к выполнению сварочного соединения, металлические заготовки обязательно прихватывают точечными швами. Это исключает смещение деталей из-за температурной деформации.

После «прихваток» электрод устанавливается у основания свариваемых деталей под прямым углом или с отклонением до 10 градусов. В процессе ведения вверх угол наклона меняется и может доходить до 45-50 градусов. Этого достаточно, чтобы расплавленный металл успевал застывать.

Этого достаточно, чтобы расплавленный металл успевал застывать.

Застывший слой становится платформой для материала, который ложиться поверх и формирует надежный сварочный шов. Рекомендуется выполнять шов одним проходом без отрыва.

Рекомендации | Перенимаем опыт | Исключаем ошибки

Опыт сварщика формирует практика. Чтобы быстрее научиться или улучшить результат советуем учитывать следующее:

-

Розжиг электрода стоит проводить, располагая его перпендикулярно свариваемой поверхности.

- Короткая дуга ускорит затвердевание металла. Старайтесь выдерживать минимальное расстояние, чтобы исключить возможность потеков.

- Наклоняйте электрод для удержания капель жидкого металла.

- Если в качестве свариваемых заготовок используются тонкие пластинки, то обязательно очищайте их поверхность.

- Некоторые тонкие пластины стоит сваривать точками. Это исключит возможность прожога.

- Если у вас предстоит работа с толстым металлом, то сварку лучше проводить многопроходным способом.

- Надежно фиксируйте детали, чтобы избежать проблем при сваривании.

Для тех, кто хочет узнать больше, мы подготовили специальное видео на тему вертикальной сварки покрытым электродом:

MIG против TIG | Типы сварки, материалы и области применения

Опубликовано Амит Ширсат | Оставить комментарий

Сварка — это производственный процесс, который включает использование тепла и/или давления для образования прочного соединения между двумя отдельными частями материала. В зависимости от деталей и производственных спецификаций профессионалы отрасли используют различные методы сварки для создания желаемых узлов. Двумя наиболее распространенными методами сварки являются сварка MIG и TIG. В следующем сообщении в блоге приводится сравнение между ними, с указанием того, что они влекут за собой, преимущества и недостатки, используемые материалы и типичные промышленные применения.

Двумя наиболее распространенными методами сварки являются сварка MIG и TIG. В следующем сообщении в блоге приводится сравнение между ними, с указанием того, что они влекут за собой, преимущества и недостатки, используемые материалы и типичные промышленные применения.

Типы методов сварки

Для оптимизации процесса сварки были разработаны многочисленные методы и технологии для различных материалов и изделий, в том числе:

- Дуговая сварка использует электрический ток для сварки металлов. Типы дуговой сварки включают, среди прочего, сварку в среде инертного газа (MIG) и сварку вольфрамовым электродом в среде инертного газа (TIG).

- Сварка трением расплавляет связующий и основной материал за счет механического трения. Этот процесс можно использовать с термопластами и металлами.

- Электронно-лучевая сварка использует поток электронов для плавления материалов в соединение.

Этот процесс должен выполняться в вакууме и обычно используется для более толстых компонентов.

Этот процесс должен выполняться в вакууме и обычно используется для более толстых компонентов. - Лазерная сварка — это высокоскоростной процесс, в котором используется лазер для плавления и соединения металлов и/или термопластов.

- Сварка сопротивлением использует тепло, выделяемое между электродами или вращающимися колесами, для плавления и соединения основных материалов. Типы включают точечную сварку и шовную сварку.

MIG или TIG: какой из них лучше всего подходит для вашего приложения?

Сварка MIG и сварка TIG работают по одному и тому же принципу; тепло, выделяемое электрическим током, плавит основные материалы и/или связующие материалы, которые при охлаждении образуют прочное соединение. Несмотря на сходство между двумя процессами, они по-прежнему различаются по своим преимуществам и лучшим вариантам использования.

Сварка ВИГ: преимущества и области применения

Сварка вольфрамовым электродом в среде инертного газа (TIG) очень универсальна и позволяет профессионалам соединять широкий спектр небольших и тонких материалов. Он использует нерасходуемый вольфрамовый электрод для нагрева металла и может использоваться с наполнителем или без него.

По сравнению со сваркой MIG она выполняется намного медленнее, что часто приводит к увеличению времени выполнения заказа и увеличению производственных затрат. Кроме того, сварщикам требуется высокоспециализированная подготовка для обеспечения надлежащей точности и аккуратности. Тем не менее, он также обеспечивает больший контроль во время операции сварки и обеспечивает получение прочных, точных и эстетически привлекательных сварных швов.

Сварка MIG: преимущества и применение

MIG, т. е. сварка металлов в среде инертного газа, обычно используется для больших и толстых материалов. В нем используется расходуемая проволока, которая действует как электрод и присадочный материал.

В нем используется расходуемая проволока, которая действует как электрод и присадочный материал.

По сравнению со сваркой TIG, она выполняется намного быстрее, что приводит к сокращению времени выполнения заказов и снижению производственных затрат. Кроме того, его легче освоить, и он позволяет производить сварные швы, практически не требующие очистки и отделки. Однако его сварные швы не такие точные, прочные и чистые, как при сварке TIG.

Типичные материалы, используемые при сварке MIG и TIG

Сварка MIG и TIG может использоваться для широкого спектра металлов , при этом сварка MIG больше подходит для толстых материалов, а сварка TIG больше подходит для тонких материалов. Типичные сварочные материалы включают алюминий, углеродистую сталь и нержавеющую сталь.

Почему стоит выбрать Technox для решения ваших сварочных задач?

В Technox Machine & Manufacturing мы являемся мастерской с полным спектром услуг и ремонтной компанией, специализирующейся на производстве крупных узлов и узлов от прототипа до полномасштабного производства. В дополнение к нашим возможностям механической обработки и шлифовки, наши вторичные услуги варьируются от изготовления и сварки до полного ремонта, замены и повторной сборки.

В дополнение к нашим возможностям механической обработки и шлифовки, наши вторичные услуги варьируются от изготовления и сварки до полного ремонта, замены и повторной сборки.

Наши полностью сертифицированные сварщики хорошо разбираются в сварке MIG и TIG и работают с материалами из алюминия, углеродистой и нержавеющей стали. Некоторые из типичных продуктов, которые мы собираем и ремонтируем в нашем сварочном цехе, включают подшипники, корпуса подшипников и втулки. Все наши сварные изделия соответствуют стандартам ISO 9001:2015, AWS и OSHA.

Чтобы узнать больше о наших сварочных возможностях, свяжитесь с нами или запросите предложение сегодня.

Что такое подрез при сварке (причины и возможные способы устранения)

Последнее обновление

Подрез — это поверхностный и подповерхностный дефект, возникающий в результате образования канавок в области основного металла. Как и все другие дефекты, вместо повышения прочности соединения он создает слабые места, которые часто способствуют разрушению конструкции.

Как и все другие дефекты, вместо повышения прочности соединения он создает слабые места, которые часто способствуют разрушению конструкции.

На микромасштабном уровне микротрещины наблюдаются внутри дефектной поверхности, что означает, что разрушение материала неизбежно, если не будет устранено, поскольку микротрещины становятся более развитыми. Качество сварки гарантирует производительность и безопасность при работе.

Существует несколько возможных причин возникновения подреза: от плохо выполненной сварки до несовместимости основного материала сварного шва. Мы рассмотрим все входы и выходы ниже.

Причины подрезов

1. Высокие скорости движения электрода

Скорость и направление движения электрода в значительной степени определяют качество сварного шва. Если ехать с большой скоростью, конечный продукт будет иметь несколько слабых мест и непровар металла. Этот некачественный результат является результатом очень тонкого слоя расплавленного металла в области соединения.

2. Избыточное выделение тепла

Когда из-за очень высокого тока выделяется избыточное тепло, оно быстро поступает в зону сварки, и почти одновременно следует ускоренное затвердевание. Медленное затвердевание обеспечит надлежащее отверждение расплавленного металла и полное плавление. С другой стороны, быстрое затвердевание способствует быстрому отверждению, что приводит к подрезу.

Этот скачок температуры часто связывают с плохими навыками работы. Кроме того, избыточное выделение тепла приводит к потреблению большего количества энергии для выполнения той же задачи сварки.

Изображение предоставлено: High Simple, Shutterstock

3. Плохая техника сварки

Существует несколько методов сварки, таких как многопроходная сварка и плетение. Плетение — это навык, при котором оператор перемещает электрод из стороны в сторону по мере формирования бусинок. Он обеспечивает равномерное распределение тепла, что приводит к равномерному отверждению вокруг зоны сварки.

Однако бывают случаи, когда сварщик может испытывать неравномерное распределение тепла из-за плохого плетения. Как упоминалось ранее, вы получите неравномерное отверждение. Чтобы избежать этого несоответствия, убедитесь, что вы правильно держите электрод во время сварки. Кроме того, когда возникает подрез, основной материал подвергается неравномерному плавлению из-за отсутствия надлежащего сплавления между материалом сварного шва и основным материалом.

4. Большая длина дуги

Дуга представляет собой зазор между кончиком электрода и поверхностью сварного шва. Помните, что существует четыре основных положения сварки: горизонтальное, вертикальное, плоское и потолочное. Эти положения влияют на изменение длины дуги. Большая длина дуги приводит к тому, что наплавляется больше расплавленного металла, чем на самом деле необходимо, что приводит к подрезу. Тем не менее, в большинстве сложных сварочных проектов требуется изменение длины дуги. Поэтому убедитесь, что длина соответствует требованиям вашего проекта. Стандартная длина дуги примерно равна размеру жилы проволоки электрода.

Стандартная длина дуги примерно равна размеру жилы проволоки электрода.

Экстраполяция дугового промежутка требует квалифицированного и опытного оператора. Большая длина дуги будет способствовать разбрызгиванию, неравномерному образованию валика и быстрому затвердеванию сварного шва. С другой стороны, более короткая длина дуги сама по себе является кошмаром. Вы должны избегать застреваний, которые часто делают вашу работу утомительной и отнимающей много времени.

Изображение предоставлено: Kriangkrai Noilanmuang, Shutterstock

5. Неправильный размер электрода

Электроды бывают разных размеров и конструкций. Если вы выберете большой, количество осажденного расплавленного металла также увеличится, образуя поднутрение. Точно так же, если электрод слишком мал, количество осаждаемого расплавленного металла становится недостаточным, что приводит к дефектам поверхности.

6. Удержание электрода под неправильным углом

Угол удержания имеет решающее значение для оптимизации качества сварных швов. Часто существует тенденция держать электрод в вертикальном положении, поскольку исходный материал помещается на плоскую поверхность. Наилучшее положение для удерживания будет зависеть от многих факторов, таких как тип материала и характер сварного соединения, среди прочего. Как правило, угол удержания должен составлять от 30 до 45 градусов для обычной сварки.

Часто существует тенденция держать электрод в вертикальном положении, поскольку исходный материал помещается на плоскую поверхность. Наилучшее положение для удерживания будет зависеть от многих факторов, таких как тип материала и характер сварного соединения, среди прочего. Как правило, угол удержания должен составлять от 30 до 45 градусов для обычной сварки.

Если поверхность нестабильна, вероятность образования поднутрений выше, так как они способствуют неравномерному распределению наполнителя.

7. Загрязненный защитный газ

Защитный газ используется для защиты расплавленного металла от проникновения химических веществ. Такие газы, как кислород, азот и водород, являются потенциальными агентами, которые могут проникать в процесс, в конечном итоге сводя к минимуму пористость.

Однако некоторые примеси трудно экранировать. Экранированные загрязняющие вещества часто мешают плавке металла, поскольку искажают металлургические свойства материала. Следовательно, существует более высокая вероятность образования подрезов в скомпрометированном защитном газе.

8. Неправильная пропорция присадочного материала

Присадочные материалы, такие как свинец, серебро, медь и алюминий, часто добавляются в превосходные методы сварки, такие как пайка и пайка. Они улучшают физические и структурные свойства сустава. Неправильный выбор материала наполнителя может иметь катастрофические последствия, поскольку он может повлиять на свойства шва.

9. Качество поверхности основного материала

Всегда необходимо соблюдать правила гигиены до, во время и после сварки. Плохое ведение домашнего хозяйства может способствовать подрезанию. Предположим, что поверхность исходного материала недостаточно очищена. В этом случае всегда есть поверхностные отложения, такие как пыль, ржавчина и влага, что делает сварку более восприимчивой к подрезам. Обычно они действуют как примеси, что влияет на металлургические свойства металла шва.

Способы устранения

Теперь, когда вы понимаете, что такое подрезы и какие серьезные дефекты сварки они вызывают, давайте рассмотрим некоторые способы устранения. Как сварщик, тщательно избегайте подрезов, применяя передовой опыт и следуя советам экспертов. Чтобы свести к минимуму такие случаи, можно применять следующие превентивные методы:

Как сварщик, тщательно избегайте подрезов, применяя передовой опыт и следуя советам экспертов. Чтобы свести к минимуму такие случаи, можно применять следующие превентивные методы:

1. Угол наклона электрода 30–45 градусов

Практика показала, что для оптимальной работы угол электрода должен составлять от 30 до 45 градусов по отношению к горизонтальной поверхности. Это обеспечит подходящее положение для плавного и равномерного осаждения расплавленного металла. Также можно сбалансировать движения под этим углом, а не вертикально.

Однако балансировка угла наклона электрода зависит от выбранного типа сварки. В случае сварки проволокой пистолет должен быть направлен на 10-15 градусов. Поэтому лучше всего слегка наклонить электрод, чтобы при сварке в вертикальном положении оставался угол наклона.

2. Сбалансированная скорость перемещения

Как упоминалось выше, угол наклона электрода определяет эффективность осаждения расплавленного металла. Вы должны следить за тем, чтобы движение электрода не было ни быстрым, ни медленным. Сбалансированная скорость невероятно полезна для качества сварного шва. Как опытный оператор, вы должны уметь грамотно изменять скорость в зависимости от характера свариваемых соединений. В толстых срезах работайте немного медленнее, чтобы обеспечить большее осаждение и облегчить постепенное отверждение. Для тонких срезов двигайтесь немного быстрее, чтобы нанести нужное количество материала.

Сбалансированная скорость невероятно полезна для качества сварного шва. Как опытный оператор, вы должны уметь грамотно изменять скорость в зависимости от характера свариваемых соединений. В толстых срезах работайте немного медленнее, чтобы обеспечить большее осаждение и облегчить постепенное отверждение. Для тонких срезов двигайтесь немного быстрее, чтобы нанести нужное количество материала.

3. Обеспечение сварки на устойчивой платформе

Стабильные платформы обеспечивают равномерное распределение расплавленного металла и присадочного материала, что обеспечивает идеальное плавление. Устойчивая платформа должна выдерживать вес основного материала и сварочной горелки. Поэтому предпочтительной поверхностью должна быть ровная и устойчивая скамья. Кроме того, вы всегда должны убедиться, что зажимы включены, чтобы помочь закрепить заготовку и обеспечить качественную сварку.

4. Регулирование тока и напряжения

Регулярно проверяйте и регулируйте величину тока и напряжения. При сварке различных материалов вы должны знать, какие из них нужно сваривать под высоким напряжением или током. Напомню, что для сварки нержавеющей стали и низкоуглеродистой стали потребуется разная сила тока. Тип электрода также может быть разным. Для бесперебойной работы нужно автоматизировать регулирование тока и напряжения во время работы. Это позволит больше сосредоточиться на текущей работе.

При сварке различных материалов вы должны знать, какие из них нужно сваривать под высоким напряжением или током. Напомню, что для сварки нержавеющей стали и низкоуглеродистой стали потребуется разная сила тока. Тип электрода также может быть разным. Для бесперебойной работы нужно автоматизировать регулирование тока и напряжения во время работы. Это позволит больше сосредоточиться на текущей работе.

Изображение предоставлено: К.Каргона, Shutterstock

5. Использование электродов правильного размера

Электроды бывают разных размеров. Правильно следует учитывать характер исходного материала. Например, при сварке нержавеющей стали потребуется другой размер электрода по сравнению с мягкой сталью.

Совет для профессионалов: Маленькие электроды следует использовать только тогда и только тогда, когда соединение заготовки тоньше, так что требуется меньше материала. Более толстые электроды используются в широких и толстых секциях.

6.

Уменьшение длины дуги

Уменьшение длины дугиДлина дуги определяет степень осаждения расплавленного металла. На толстых участках всегда уменьшайте длину дуги, чтобы обеспечить достаточное количество материала. Как правило, длина дуги не должна превышать металлическую часть диаметра электрода. Успешное изменение длины дуги, как и любая другая задача сварки, достигается только практикой. Вы постоянно учитесь на работе и постепенно совершенствуетесь.

7. Использование чистого защитного газа

Чистый защитный газ без примесей обеспечивает неизменное качество сварного шва. Однако следите за образованием шлака и пористых сварных швов, так как они часто приводят к появлению слабых мест и подрезов. Для правильного выбора защитного газа обязательно ознакомьтесь со стандартными руководствами по сварке.

Изображение предоставлено: Мати Нусерм, Shutterstock

8. Чистая металлическая поверхность

Перед сваркой основного материала необходимо убедиться, что металлическая поверхность чистая, на ней нет пыли, ржавчины и влаги. Чистая поверхность обеспечивает высокое качество сварки. Для ржавых поверхностей используйте антикоррозийные спреи и проволочную щетку, чтобы очистить поверхность.

Чистая поверхность обеспечивает высокое качество сварки. Для ржавых поверхностей используйте антикоррозийные спреи и проволочную щетку, чтобы очистить поверхность.

Соблюдение надлежащих привычек ведения домашнего хозяйства является хорошей практикой. Беспорядок часто приводил к несчастным случаям и дорогостоящим ошибкам в работе. Храните материалы в защищенном от влаги и пыли месте, чтобы свести к минимуму ненужную подготовку перед сваркой.

9. Соответствующая техника сварки

Если вы ткаете, убедитесь, что вы останавливаетесь на краях, чтобы предотвратить чрезмерное расплавление основного материала, так как это приведет к появлению дефектов. Скорость ткачества также должна быть оптимизирована; слишком медленно или слишком быстро может иметь катастрофические последствия для качества сварки. Сосредоточьтесь на свариваемом участке, особенно на тонких участках, так как с ними всегда сложно обращаться.

Временные остановки во время сварки помогают формировать однородные валики и снижают вероятность возникновения подреза. Многопроходная техника также предпочтительна в тех случаях, когда основной металл более толстый. Многопроходный метод предполагает укладку сварочного материала поверх другого до тех пор, пока воздуховод не будет заполнен. Перед тем, как сделать еще один проход, вы должны дать нанесенному материалу остыть и отвердить. Многопроходный метод помогает стабилизировать сплав металла, создавая превосходную структурную устойчивость.

Многопроходная техника также предпочтительна в тех случаях, когда основной металл более толстый. Многопроходный метод предполагает укладку сварочного материала поверх другого до тех пор, пока воздуховод не будет заполнен. Перед тем, как сделать еще один проход, вы должны дать нанесенному материалу остыть и отвердить. Многопроходный метод помогает стабилизировать сплав металла, создавая превосходную структурную устойчивость.

Изображение предоставлено: High Simple, Shutterstock

Заключение

Подрезка при сварке является серьезным дефектом, который приводит к снижению производительности и качества. Это также значительно снижает безопасность сварного шва. Тем не менее, это распространенная проблема среди профессионалов в области сварки. Без регулярной практики качество сварки может быть значительно снижено.

К настоящему моменту вы уже знаете, что с ним можно справиться на минимальном уровне, просто соблюдая лучшие методы сварки. Если вы будете следовать вышеперечисленным средствам, подрез будет наименьшей из ваших забот во время сварки.

Затем электрод перемещают по стенкам с небольшой паузой у краев для заполнения сварочной ванны. Стоит отметить, что при этом способе обязательно притупление кромок.

Затем электрод перемещают по стенкам с небольшой паузой у краев для заполнения сварочной ванны. Стоит отметить, что при этом способе обязательно притупление кромок.