Сварка при помощи газа — соединение металлических деталей методом расплавления. Исторически это один из первых появившихся видов сварки. Технология была разработана еще в конце XIX века.

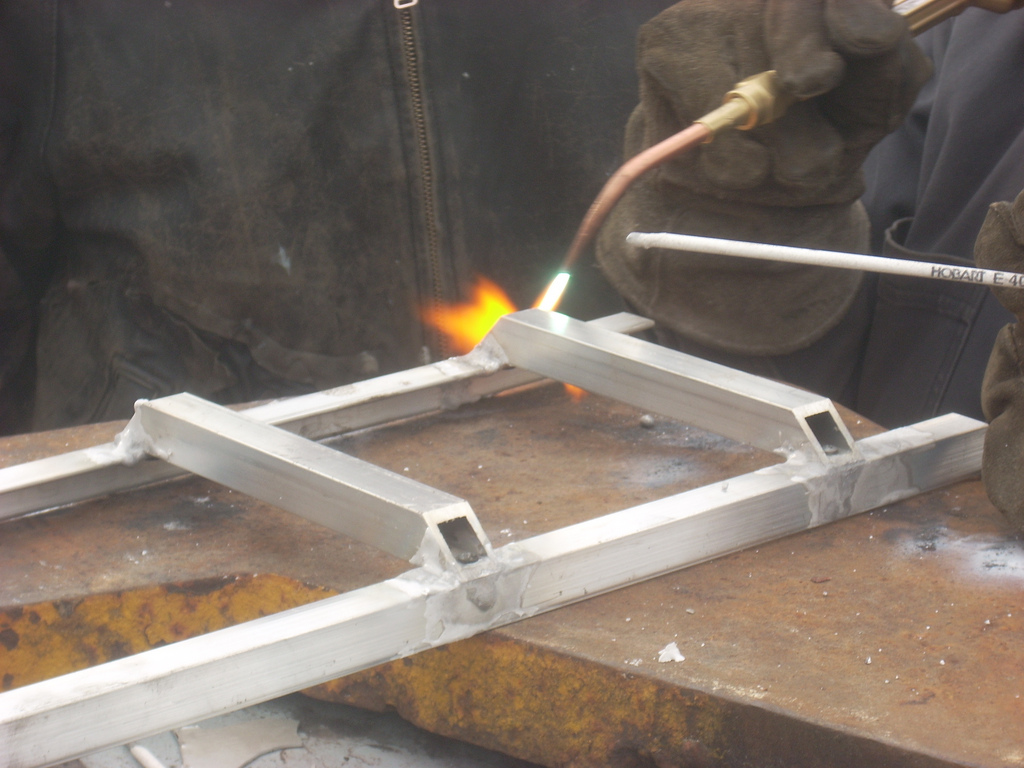

Впоследствии, с развитием технологий электрической сварки (дуговой и контактной), практическая ценность газовой несколько уменьшилась, особенно для соединения высокопрочных сталей. Но она до сих пор с успехом применяется для соединения чугунных, латунных, бронзовых деталей, для техники наплавления и во многих других случаях.

Сущность процесса

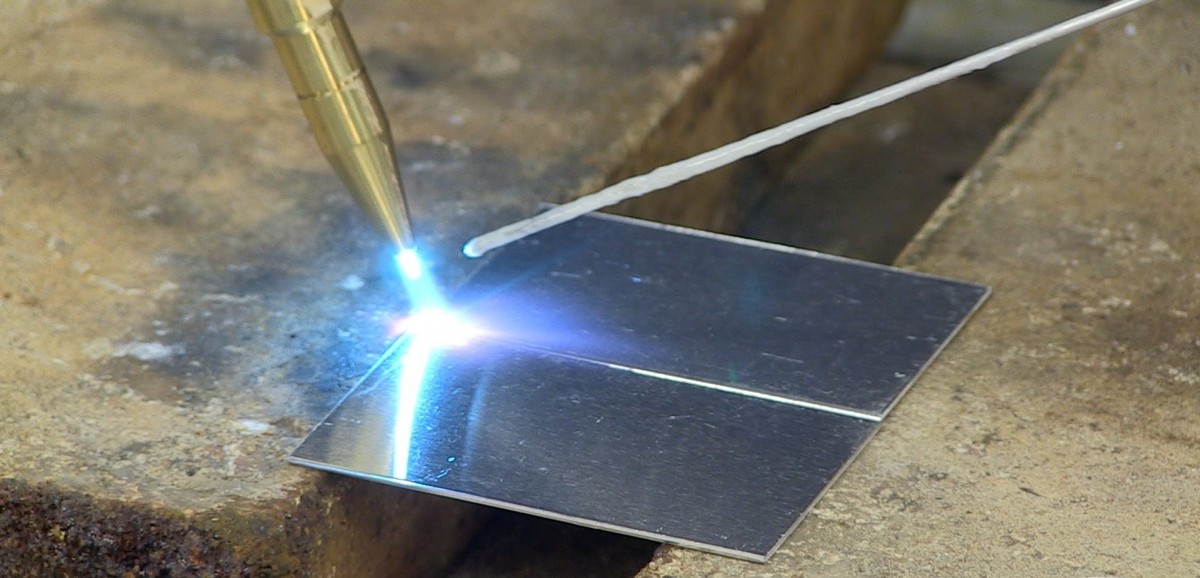

Сущность метода состоит в том, что высокотемпературное пламя сварочного газа нагревает кромки свариваемых деталей и часть присадочного материала (электродную часть).

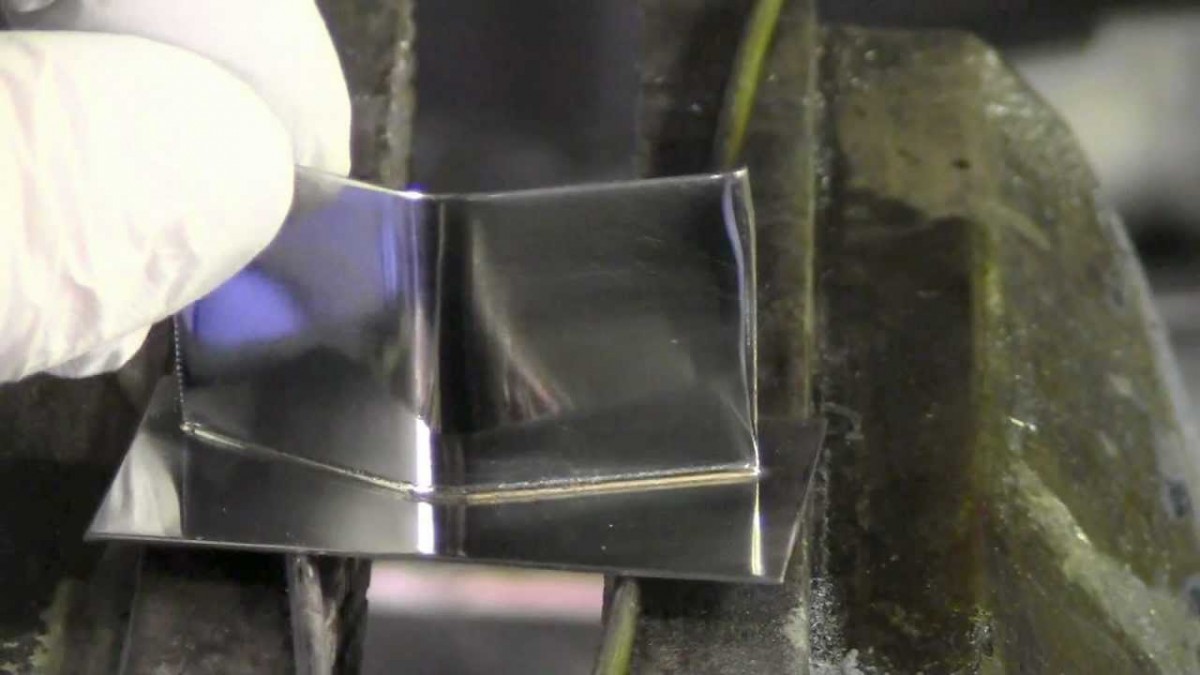

Металл переходит в жидкое состояние, образуя так называемую сварочную ванну — область, защищенную пламенем и газовой средой, вытесняющей воздух. Расплавленный металл медленно остывает и затвердевает. Так формируется сварочный шов.

Используется смесь какого-либо горючего газа с чистым кислородом, играющим роль окислителя. Наиболее высокую температуру — от 3200 до 3400 градусов — дает газ ацетилен, получаемый непосредственно при сварке от химической реакции карбида кальция с обычной водой. На втором месте находится пропан — его температура горения может достигать 2800 °C.

Реже применяются:

- метан;

- водород;

- пары керосина;

- блаугаз.

У всех альтернативных газов и паров температура пламени существенно ниже, чем у ацетилена, поэтому сварка альтернативными газами практикуется реже, и только для цветных металлов — меди, латуни, бронзы и других, с небольшой температурой плавления.

У всех альтернативных газов и паров температура пламени существенно ниже, чем у ацетилена, поэтому сварка альтернативными газами практикуется реже, и только для цветных металлов — меди, латуни, бронзы и других, с небольшой температурой плавления.

У газовой сварки есть особенности по сравнению с электрической, которые формируют как ее недостатки, так и достоинства.

Достоинства и недостатки

Как и у любой вещи или явления, преимущества газовой сварки являются прямым отражением ее недостатков, и наоборот.

Основная характеристика газосварки — более низкая скорость нагрева оплавляемой зоны и более широкие границы этой зоны. В некоторых случаях это плюс, а в других — минус.

Это плюс, если нужно сварить детали из инструментальной стали, цветных металлов или чугуна. Для них требуется плавный нагрев и плавное охлаждение. Также существует ряд сталей специализированного назначения, для которых оптимален именно такой режим обработки.

К другим плюсам относится:

- невысокая сложность технологического процесса газовой сварки;

- доступность, адекватная стоимость оборудования;

- доступность газовой смеси либо карбида кальция;

- отсутствие необходимости в мощном источнике энергии;

- контроль мощности пламени;

- контроль вида пламени;

- возможность контроля режимов.

Основных минусов у газовой сварки четыре. Первый — именно низкая скорость нагрева и большое рассеивание тепла (сравнительно низкий КПД). Из-за этого практически невозможно сваривать металл толщиной свыше 5 мм.

Второй — слишком широкая зона термического влияния, то есть зона нагрева. Третий — себестоимость. Цена расходуемого ацетилена при газосварке выше, чем цена электроэнергии, затраченной на тот же объем работы.

Ее четвертый недостаток — слабый потенциал механизации. Из-за своего принципа действия фактически может быть реализована только ручная газовая сварка.

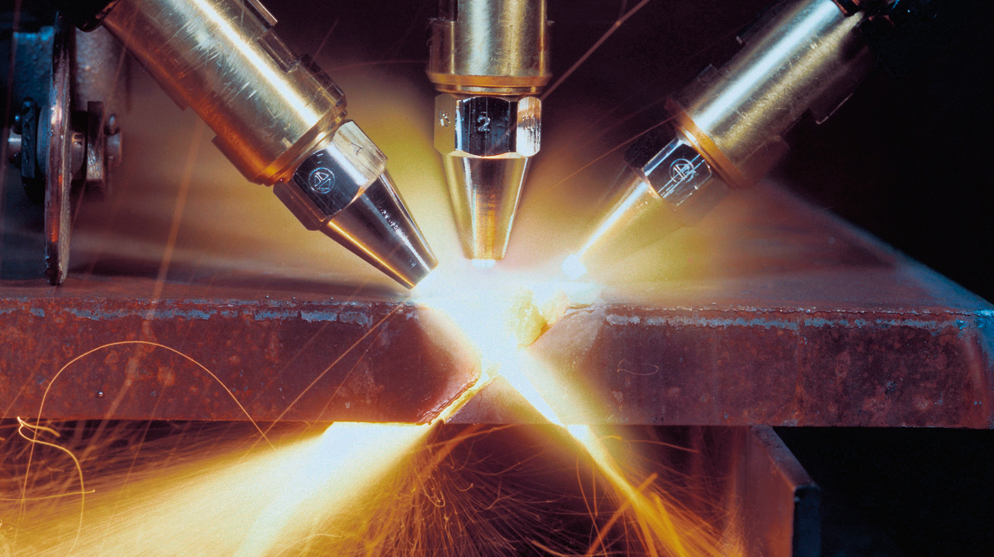

Полуавтоматический метод невозможен, автоматический — только с применением многопламенной горелки, и только при сварке тонкостенных труб либо иных резервуаров. Такой метод сложен и рентабелен лишь при производстве полых резервуаров из алюминия, чугуна либо некоторых их сплавов.

Нормативы

ГОСТ на газосварку — особый вопрос. В связи с тем, что качество шва при газовой сварке в большей степени зависит от мастерства сварщика, оно определяется субъективно.

Характер газосварочного процесса — исключительно ручной, конкретного ГОСТа на газовую сварку нет. Но существует ГОСТ 1460-2013 — на карбид кальция, из которого производится газ для сварки.

Кроме того, различными ГОСТами определяются такие параметры, как типы присадочной проволоки, давление в редукторе и баллоне, требования к генератору ацетилена. Существуют свои требования к типам применяемых шлангов и горелок, связанные с безопасностью работы.

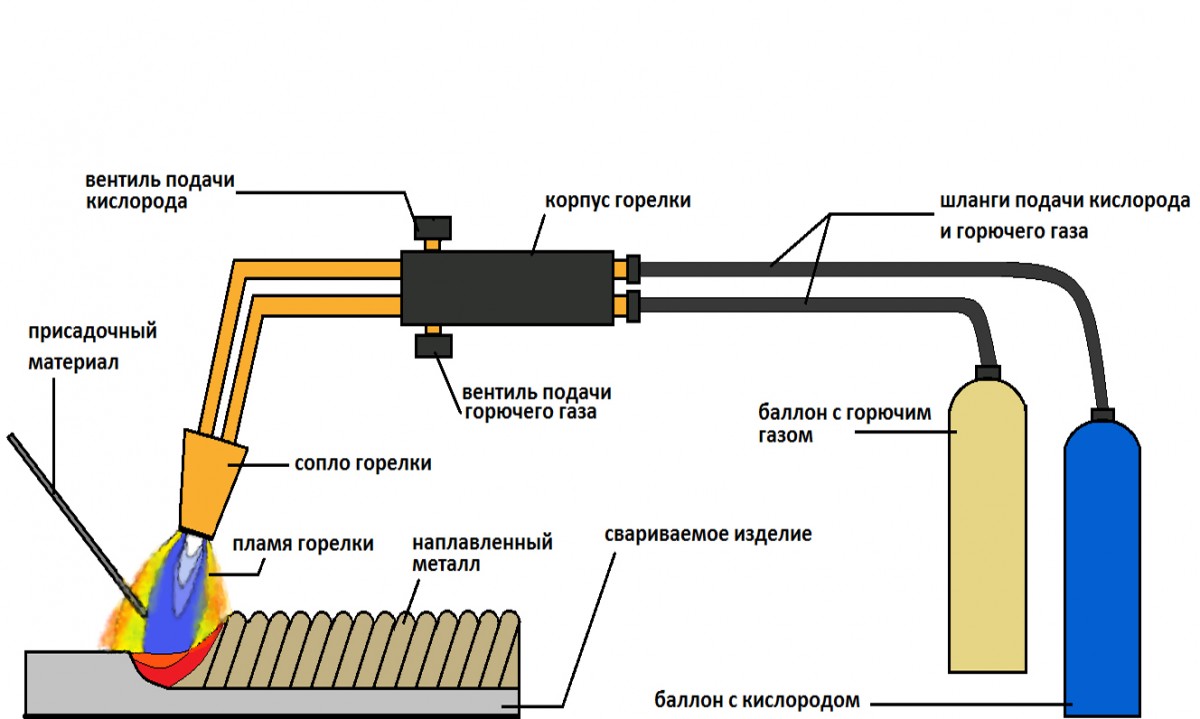

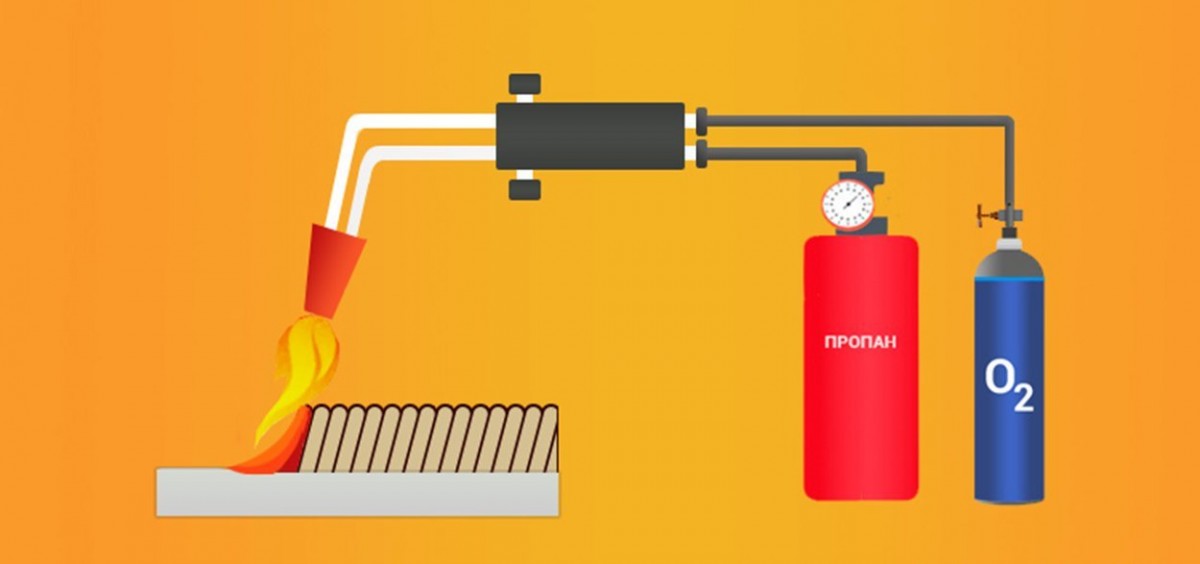

Стандартный комплект оборудования

Для газовой сварки или резки (технологически более простой процесс) требуется оборудование. Прежде всего, это генератор ацетилена либо источник иного горючего газа (пропана, водорода, метана).Потребуется также Баллон с окислителем — кислородом, горелка, редуктор для сжатого газа (регулятор потока) и соединительные шланги.

Для газовой сварки или резки (технологически более простой процесс) требуется оборудование. Прежде всего, это генератор ацетилена либо источник иного горючего газа (пропана, водорода, метана).Потребуется также Баллон с окислителем — кислородом, горелка, редуктор для сжатого газа (регулятор потока) и соединительные шланги.

Могут применяться различные вспомогательные устройства, например пьезозажигательный элемент, предохранительный водяной затвор для защиты от обратного пламени (в последнее время — практически обязательный элемент), и другие.

Отличительная особенность этого вида сварки — для него не требуется электропитание, поэтому работы можно производить практически в «полевых» условиях. Во многом из-за этого преимущества газовую сварку до сих пор активно используют.

Виды пламени

Одним из достоинств газосварки является возможность использования огня с разными химическими свойствами: окислительным, восстановительным, с повышенным содержанием ацетилена.

Одним из достоинств газосварки является возможность использования огня с разными химическими свойствами: окислительным, восстановительным, с повышенным содержанием ацетилена.

«Нормальным» считается восстановительное пламя, при котором металл окисляется с той же скоростью, что восстанавливается. Оно применяется в большинстве случаев. Для соединения деталей из бронзы и других сплавов с содержанием олова применяется только восстановительный огонь.

Окислительное пламя образуется при увеличении количества кислорода в газовой смеси. В некоторых случаях оно предпочтительно и даже необходимо, например, при соединении латуни и пайке твердым припоем.

Особое свойство окислительного пламени состоит в возможности увеличить скорость газовой сварки. Но при этом необходимо применять специальную присадку, содержащую раскислители — марганец и кремний.

Если использовать с окислительным пламенем в качестве присадочной проволоки тот же материал, что и в свариваемых деталях (за исключением латуни) — шов выйдет хрупким, с большим количеством пор и каверн.

Пламя с увеличенным содержанием горючего газа применяется для наплавки на какую-либо деталь другой детали из более твердого сплава, а также при варке деталей из чугуна и алюминия.

Технология и способы

Основное предназначение газосварки — обработка чугуна и цветных металлов, которые поддаются ей лучше, чем дуговой. Хуже всего «берет» она легированную сталь — из-за низкого коэффициента теплопередачи детали из нее сильно коробятся при варке газом.

Существует «правая» и «левая» методика газовой сварки. Есть также технология сварки валиком, ванночками и многослойная сварка.

«Правый» способ — это когда сварочное сопло ведут слева направо, а присадку подают вслед за движением огненной струи. Пламя при этом направлено на конец проволоки, так, что расплавленный состав — температура плавления присадки обычно ниже, чем у основного материала — ровно ложится в шов.

При «левом» способе газовой сварки — он считается основным — поступают наоборот. Горелка движется справа налево, присадка подается ей навстречу. Этот способ проще, но подходит только для тонких листов металла. Кроме того, при нем больше, чем при «правом», идет расход присадочной проволоки и горючего газа.

Сварка валиком — более трудоемкий способ, подходящий только для листового материала. Шов образуется в форме валика, но при этом качество шва очень высокое, без образования шлака, пор и воздушных лакун.

Сварка ванночками — способ, требующий от сварщика большого мастерства. При этом присадочная проволока укладывается в шов спиральным способом, проходя через разные участки пламени. Каждый новый виток спирали слегка перекрывает предыдущий. Способ хорошо подходит для соединения листов из низкоуглеродистых сталей.

Многослойная сварка — самый технологически сложный способ. Его основы — как бы наплавка одного слоя поверх следующего. При этом достигается идеальный прогрев всех нижележащих слоев. Главное — контролировать, чтобы стыки швов разных слоев не находились один под другим.

В каждом из этих видов газовой сварки могут использоваться, в зависимости от обрабатываемого металла, различные флюсы. Их задача состоит в том, чтобы защитить поверхность шва от образования окислов, нарушающих его качество.

Газовая сварка металлов: сущность, технология

Сварка считается надежным способом, который позволяет производить соединение разнообразных металлических конструкций. Существуют разнообразные виды данной технологии, которые могут использоваться для работы с разными видами металла. Но самым популярным считается метод под названием газовая сварка.

Во время нее используются высокие температуры, под действием которой изделие нагревается и расплавляется до мягкого состояния. Данная технология часто используется для сваривания важных изделий из чугуна, черных металлов, углеродистой стали.

Сущность технологии

Сущность процесса газовой сварки заключается в том, что во время ее проведения используется повышенное газовое пламя, которое и вызывает сильное нагревание кромок элементов и часть присадочного материала (электродов).

После этого металл переходит в жидкое состояние и образует сварочную ванну, эта находится под защитой пламени и газовой среды, которая вытесняет воздух. Металл в расплавленном состоянии медленно остывает и твердеет. В результате образуется сварной шов. Именно в этом и заключается сущность газовой сварки.

Во время сварочного процесса применяется смесь определенного газа с содержанием чистого кислорода, которая будет выполнять функции окислителя. Самые высокие температурные показатели – от 3200 до 34000С, позволяет получить газ ацетилен. Его образуется во время сварочного процесса в результате химической реакции между карбидом кальция и обычно водой. На втором месте стоит пропан, показатель его температуры горения составляет 28000С.

В редких случаях могут использоваться другие газы:

- метан;

- водород;

- пары керосина;

- блаугаз.

Однако у всех заменителей ацетилена температурные показатели пламени намного ниже. Именно по этой причине газовая сварка металлов с использованием альтернативных газов проводится редко. Обычно ее применяют только для цветных металлов – меди, латуни, бронзы и других, которые обладают небольшой температурой плавления.

Достоинства и недостатки

Что такое газовая сварка мы разобрались, это метод сваривания с использованием газа для нагревания металлической поверхности. В результате основа размягчается, образует сварочную ванну. Процесс горения газовой смеси обеспечивает благодаря введению в нее чистого кислорода.

Технология газовой сварки имеет целый ряд преимуществ:

- Данный метод сваривания не требует применения специального оборудования, а именно сварочного инвертора или полуавтоматического аппарата.

- Все расходные материалы можно приобрести в любом магазине со сварочными приспособлениями, они имеют не высокую стоимость.

- Сварка газом может проводиться даже без применения мощного источника энергии.

- Технологический процесс выполняется достаточно просто, его смогут выполнить даже сварщики, не имеющие большого опыта.

- Наблюдается возможность контролирования режимов сварочного процесса.

- Не всегда обязательно использование средств индивидуальной защиты.

- Во время применения качественной придаточной проволоки и правильно подобранного пламени можно получить качественные и прочные сварные швы. По этой причине часто используется при соединении комплектующих трубопроводов.

- Рабочее изделие достаточно медленно прогревается, именно это позволяет избежать деформирования или пропала, как при использовании полуавтоматической сварки и электродов.

Помимо положительных качеств газовая сварочная технология имеет отрицательные особенности:

- во время процесса металл прогревается длительное время, это негативно отражается на производительности;

- область тепла, которая образуется при помощи газовой горелки, имеет большие размеры;

- достаточно тяжело удерживать тепло, которое создается газовой горелкой. По сравнению с электродуговой технологией оно получается более рассеянным;

- сварка с применением газовых смесей считается дорогим методом соединения металлов;

- во время соединения толстых металлических деталей значительно снижается скорость выплавления швов. Это связано с низкой концентрации тепла, которое исходит от газовой горелки;

- технология сваривания с применением газа плохо поддается автоматизации. Механизировать можно процесс сварки тонкостенных труб, резервуаров, которые выполняется с использованием многопламенной горелки;

ни в коем случае не стоит проводить сваривание внахлест, это может привести к деформированию швов.

Технические стороны сварочного процесса

Техника газовой сварки имеет некоторые важные особенности, которые стоит учитывать во время ее проведения. Основное положительное свойство, которое выделяют многие сварщики, состоит в том, что .тот метод сваривания позволяет производить швы в любых пространственных положения – от потолочного до нижнего.

Обычно сложности возникают при создании потолочных швов, потому что в данном случае расплавленный металл требуется поддерживать и быстро распределять по всей длине сварного соединения. Это осуществляется при помощи повышенного давления газовой смеси, которая создается благодаря пламени.

Самыми популярными видами швов при проведении этого метода сварки считаются стыковые. Но эта технология никак не дружит с соединениями внахлест, тавровыми швами. Это связано с тем, что для двух видов швов требуется чрезвычайно сильное нагревание металлической основы. Также это может привести к повышению риска коробления.

Если края у заготовок тонкие и отбортованные, то их необходимо варить без применения присадочной проволоки. Во время сварки получаются непрерывные или прерывистые швы, которые могут иметь одно- или многослойную структуру. Но перед началом сварочной технологии рекомендуется провести тщательное очищение краев и поверхностей заготовок из металла.

Важно! Техника и технология газовой сварки предполагает особое обращение с газовой горелкой. А именно при проведении процесса необходимо удерживать пламя на расстоянии около 5 мм от конца ядра, не касаясь металлической поверхности.

Под давлением газовых смесей на жидкий металл образуется сварочная ванна, они производят раздувание металлической основы по краям. Далее присадочная проволока погружается в сварочную ванну. Степень интенсивности нагрева можно изменять.

Выполняется это при помощи изменения угла наклона медного мундштука горелки к поверхности заготовки. Стоит обратить внимание на зависимость – чем больше угол наклона, тем выше степень нагревания металла от пламени.

Мундштук горелки обычно продвигается вдоль шва. Одновременно с этим требуется следить за состоянием сварочной ванны. Металл в ней должен быть защищен давлением газов от нежелательного воздействия окружающего воздуха. Данные действия производятся для защиты металлических изделий от оксидной пленки.

Популярные виды газовой сварки

Существуют разные виды газовой сварки, которые могут обладать некоторыми характерными качествами. Они могут применяться для металлических заготовок с разной структурой, с различными формами и размерами толщины. Но мы рассмотрим основные способы газовой сварки, которые пользуются высокой популярностью.

Левая сварка

Левый способ газовой сварки является самым распространенным методом, который пользуется высокой популярностью среди профессиональных сварщиков. Его часто используют мастера с разной квалификацией.

Левый способ сварки применяется для соединения металлов с тонким краем и невысокими показателями температуры. Он подходит для работы с легкоплавкими и тонкими конструкциями. Левый и правый способы газовой сварки похожи, они являются двумя сторонами одной медали.

Во время проведения левой газовой сварки горелку необходимо двигать справа налево. А вот рассматривая отличия между левым способом сварки и правым, то при проведении последнего горелка проводится слева направо и за ней ведется присадочная проволока. Жар пламени во время сварки практически не рассеивается и уровень угла открытия шва составляет 60-70 градусов.

Правая сварка

Правый способ газовой сварки применяется для работы с металлами, толщина которых составляет больше 3 мм, имеющих высокие показатели теплопроводности. Стоит обратить внимание на то, что во время проведения правой сварки шов получается более качественным, это достигается благодаря защитному действию пламени.

Во время правого способа сварки наблюдается экономичное использование тепла. При этом скорость процесса выше почти на 20 %. Также к положительным качествам данного метода сваривания стоит отнести экономное расходование газов почти на 10 %.

При проведении данной технологии рекомендуется применять присадочную проволоку с диаметром, который почти в два раза меньше толщины металлического свариваемого элемента. Но при этом проволока не может быть толще 8 мм.

Сварка с применением сквозного валика

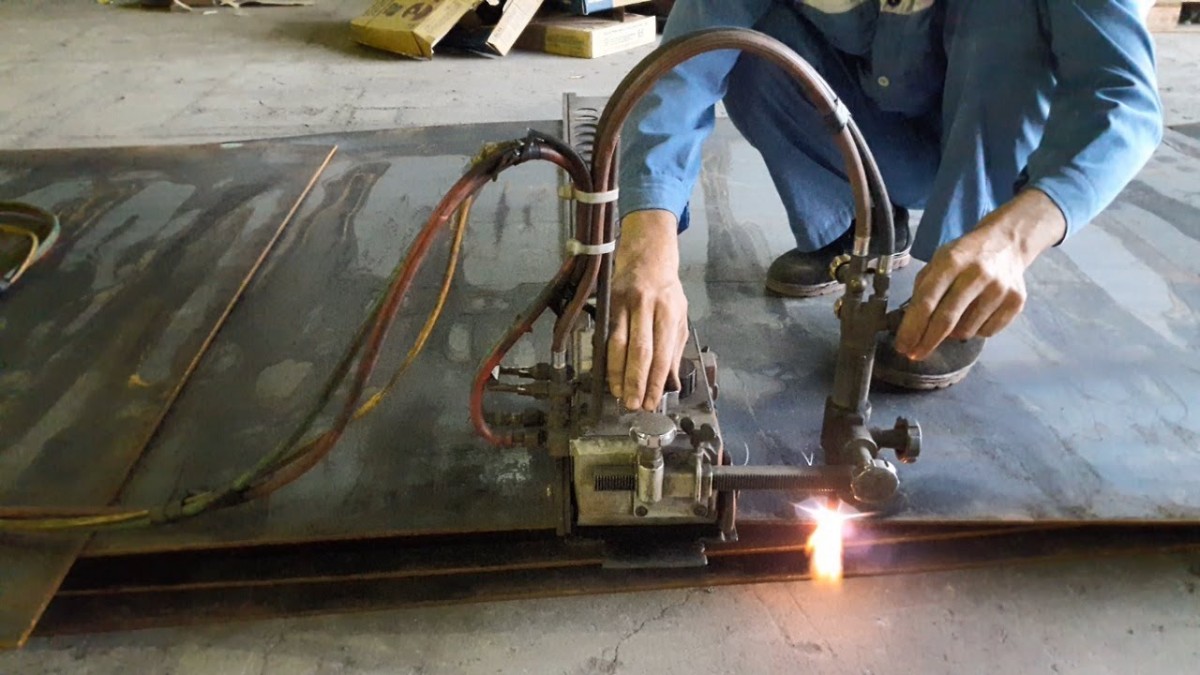

Данная технология газовой сварки и резки металлов предполагает постепенное перемещение пламени с плавлением верхней кромки отверстия в металлическом изделии и накладыванием слоя расплавленного металла на область нижнего края этого отверстия.

Перед началом процесса листы фиксируются в вертикальном положении, при этом между ними оставляется зазор вполовину толщины заготовки. Соединение производится в виде валика, которое соединяет металлические компоненты. Оно обладает хорошей плотностью, в его структуре не должно быть пор и каких-либо неровностей.

Сварка с использованием ванночек

Газопламенная сварка состоит в образовании новых и новых ванночек по ходу шва. После того как образуется одна, в нее вводится один конец присадочной проволоки, здесь он плавится. Далее он перемещается в область восстановительного участка огня горелки.

Тем временем мундштук сопла перемещается дальше по поверхности сварного соединения, он переходит на следующую зону. Каждая новая ванночка перекрывает предыдущую примерно на одну треть диаметра присадочной проволоки.

При помощи этого метода сварки производят соединение тонких листов, когда требуется сделать стыковые и угловые виды швов. Его часто применяют для сваривания трубных изделий из низколегированных или малоуглеродистых сплавов.

Многослойная сварка

Этот метод сваривания часто используется при проведении ответственных работ. Она характеризуется низким показателем производительности. Кроме этого для ее осуществления требуются газы в большом объеме, поэтому этот метод достаточно дорогостоящий.

Стоит отметить! При проведении многослойной сварки с использованием газа наблюдается отжиг нижних слоев при наплавке верхних. В результате происходит качественная проковка каждого слоя перед формированием основного шва.

Сварка окислительным пламенем и раскислителем

Этот вид газовой сварки и резки создан специально для работы с элементами из низкоуглеродистой стали. Во время него применяется пламя с резко окислительным характером, именно это приводит к образованию окислов железа в сварочной ванне. Если образуется окисление, то обязательно требуется раскисление.

Раскисление получают при помощи специальной присадочной проволоки, в составе которой должно наблюдаться высокое содержание марганца и кремния. Этот способ по сравнению с другими видами имеет производительность выше на 10 %.

Газопрессовая сварка

Газопрессовая сварка подразумевает нагревание до пластичного состояния свариваемых изделий при помощи сварочной адетилено-кислородной горелки. А после того как достигается необходимая температура они сдавливаются и свариваются.

Выделяют два подвида этого метода – соединение в пластичном состоянии с защитой шва и сваривание оплавлением. Во время проведения сварки в пластичном состоянии к элементам, которые приготовлены для сваривания, прикладывается осевое давление и разжигается горелка. После производится нагревание, которое сопровождается сдавливанием. Как только появляется утолщение, нагревание прекращается, давление устраняется.

Во время сварки оплавлением детали для сварки фиксируются с соблюдением зазора, и разжигается горелка. После выполняется нагревание и оплавление концов металлических элементов. Затем производится прикладывание осевого давления и сваривание деталей.

Компоненты газовой сварки

Перед тем как будет начата газовая сварка, технология рекомендует подготовить все необходимые компоненты для ее проведения. Обязательно для работы потребуется специальный газ для пламени горелки. А вот какой выбрать газ стоит рассмотреть подробнее.

Кислород

Этот востребованный вид газа для проведения сварки и резки. Благодаря ему происходит моментальное воспламенение паров материалов с высокой горючестью. Особой популярностью пользуется сварка кислородом и пропаном. Этот метод позволяет получить прочный шов с высоким износом. Сварочный кислород выполняет роль катализатора плавления и резки заготовок из металла, он входит в состав горючей смеси.

Важно! Кислород помещается в баллоны под постоянным давлением, а при контакте с маслом самовоспламеняется. Чтобы этого не произошло, баллоны стоит хранить в месте, защищенном от солнца, а также их требуется периодически чистить от пыли, грязи.

Кислород для сварки получают из обычного воздуха, который отделяется от СО2 и Н2О в воздухоразделительной установке. При проведении газовой сварки пропаном и кислородом используется три вида газа – высший (99,5%), 1 и 2 сорта (99,2 и 98,5 %).

Ацетилен

Ацетилен является газовой смесью, которая состоит из двух компонентов – H и O. Это бесцветное вещество, которое не имеет запаха, в его составе наблюдается небольшое содержание Nh5 и h3S.

Обратите внимание! Газовая сварка и резка металлов с использованием ацетилена должна проводиться с максимальной осторожностью. Если во время процесса будет наблюдаться превышение показателей давления более 1,5 кг/см² и температуры больше 400°С, то смесь может взорваться.

Ацетилен добывают при помощи диссоциации жидких углеводородов под воздействием электричества.

Заменители ацетилена

Стоит помнить, что сварка может проводиться не только пропаном и кислородом или ацетиленом, во время нее могут использоваться заменители последнего газа.

В качестве замены могут применяться следующие газы:

- водород;

- метан;

- пропан;

- керосиновые пары.

Температурные показатели их горения находятся в пределах 2400-28000С. А при горении ацетилена обычно наблюдается 31500С. При использовании заменителей рекомендуется дополнительно применять проволоку с содержанием марганца и кремния, которая будет раскислять сталь. А вот для плавящихся цветных металлов потребуется флюс.

Использование проволоки и флюса

Присадочная проволока и сварочный флюс являются необходимыми элементами, которые применяются при проведении газового сварочного процесса. Оно позволяет получить качественный и прочный шов.

Для проведения сварки рекомендуется использовать присадочную проволоку без масла и краски, на ней не должно быть признаков коррозийного поражения. Порог плавления этого материала должен быть равен или ниже плавления свариваемого металла.

Для плавящихся металлов необходимо использовать флюс. При помощи него до начала сварки делается нанесение на металл или проволоку. Далее флюс плавится и выдает плавкий шлак, который покрывает металлическое изделие поверхностно.

Оборудование для газовой сварки

Основы газовой сварки требуют использования необходимого оборудования. Оно должно соответствовать всем нормам и стандартам, которые указываются в технологии данного сварочного процесса. Кроме этого сварщик обязательно должен уметь им пользоваться и знать принципы его работы.

Сварка пропаном, кислородом, ацетиленом и его заменителями предполагает использование следующего оборудования:

- Водяной затвор. Этот элемент защищает генератор ацетилена и трубы от обратной тяги огня из горелки. Он должен быть исправным, его обязательно заполняют водой вровень с краном.

- Газовый баллон. У баллона предусмотрена конусная резьба на области отверстия, на которую устанавливается закрывающий вентиль. Снаружи баллон окрашивается в определенный цвет в зависимости от вида газа. Для ацетилена можно применять вентиль из любого металла, кроме меди, с ней газ образует взрывоопасную смесь.

- Редуктор. Он вызывает снижение показателей давления выходящего газа. Он может быть одно- и двухкамерным, последний позволяет удерживать стабильное давление. Редуктор может быть прямого и обратного действия.

- Шланги. Шланги, которые применяются для горючих газовых смесей. На них часто наносится сплошная линия красного цвета (это обозначение). Их можно применять при давлении в 6 атм. Это шланги первого класса, а вот второго класса используются для передачи горючих жидкостей (бензина, керосина). На них имеется линия желтого цвета. Шланги третьего класса способны выдерживать давление в 20 атм ( на них нанесена линия синего цвета).

- Горелка. Данное оборудование производит смешивание газов, выпускает из мундштука под необходимым давлением смесь, которая плавить металлические заготовки. Горелки могут быть инжекторными и безинжекторными. Этот элемент состоит из таких элементов, как ниппель, мундштук, наконечник, камера-смеситель, гайки, инжектор, корпус с рукоятью.

- Пост. Это место для проведения сварочного процесса. Оно имеет стол, тумбы для хранения требуемых элементов, сварочного оборудования. Пост может иметь поворотную и неповоротную столешницу. Для работы на крупных производствах может использоваться передвижной или стационарный пост.

Но все же перед тем как приступать к использованию вышеперечисленных элементов стоит разобраться в том, как варить газовой сваркой. Это ответственной процесс, который требует обязательное соблюдение важных мер защиты. Опытные сварщики советуют применять защитную маску, форму из плотной ткани, краги.

Итоги

Чтобы понять, что такое газовая сварка стоит рассмотреть ее основные особенности и технологию. Этот метод предполагает использование специальных газов для нагревания и плавления металлических изделий. Обычно применяется кислород, ацетилен, но иногда допускаются заменители, которые имеют меньшую стоимость. Но чтобы шов получился качественным и прочным особое внимание стоит уделять технике проведения сварочного процесса.

Интересное видео

в чем ее суть и преимущества

Вопросы, рассмотренные в материале:

- Что такое газовая сварка

- В чем преимущества и недостатки газовой сварки

- Каковы основные технологии газовой сварки

- Какое оборудование нужно для газовой сварки

Сварка является надежным способом соединения элементов металлических конструкций. На данный момент используются разные типы такой обработки, в том числе и позволяющие работать с разными видами металла, однако технология газовой сварки относится к наиболее популярным из них.

Суть технологии газовой сварки

Может показаться невероятным, но сварка использовалась еще в древнем Египте. Человек научился сваривать, спаивать металлы практически в то же время, когда освоил другие технологии обработки металлов. Нет смысла сравнивать древние методики с современными по эффективности, однако многие конструкции, сваренные многие сотни лет назад, до сих пор не утратили своих качеств. Так, большая часть памятников архитектуры Возрождения опирается именно на сварные конструкции.

Сначала люди открыли электросварку, и только в 1903 году французские ученые создали аппарат для газовой сварки. Он работал на основе ацетилена и кислорода, и с тех пор его конструкция и принцип действия в целом остались прежними. Безусловно, с течением времени система совершенствовалась: изменения коснулись вспомогательного оборудования, кислородных баллонов, редукторов, материалов прокладок, пр.

Суть технологии газовой сварки состоит в использовании газового пламени, которое нагревает кромки заготовок и часть присадочного материала (электродов).

Под действием температуры металл становится жидким, образуя сварочную ванну. Последняя защищена от воздействия воздуха за счет не только пламени, но и газовой среды. Расплавленный металл медленно остывает и твердеет, формируя сварной шов.

У технологии газовой сварки есть ряд особенностей, о которых важно помнить в процессе работы с соответствующим оборудованием. Многие сварщики говорят о том, что главным достоинством данного метода является возможность накладывать швы в любых пространственных положениях.

Газовая сварка позволяет работать не со всеми металлами, чаще всего ее используют для обработки:

- жести и тонколистовой стали, если толщина листа не превышает 5 мм;

- цветных металлов;

- чугуна;

- инструментальной стали.

Перечисленные металлы имеют одно сходство: для работы с ними необходим мягкий и плавный нагрев. Именно такие условия обеспечивает технология газовой сварки.

Рекомендовано к прочтению

Соединение и резка металлов при помощи газов активно используется во многих отраслях промышленности и даже в быту. Постепенный нагрев детали позволяет избежать сильной деформации, поэтому данная технология считается наиболее подходящей для тонких металлов. В этом случае основная задача сварщика состоит в том, чтобы верно настроить подачу газа и мощность пламени. Для этого открываются вентили кислорода и ацетилена и поджигается горелка. Регулировку осуществляют вентилем ацетилена при полностью открученном кислороде.

Плюсы и минусы технологии газовой сварки металлов

Газовая технология, как и все остальные виды сварки, имеет свои плюсы и минусы. О них ни в коем случае нельзя забывать при выборе способа сваривания, ведь вам важно получить качественный шов и сократить затраты на работу.

Достоинства технологии газовой сварки:

- Возможность отказаться от сложного дорогостоящего оборудования и использования дополнительного источника электроэнергии. Все это позволяет применять данный метод даже в чистом поле. Отметим, что при строительстве всех нефтепроводов с 1926 по 1935 гг. использовалась именно газовая технология. Сегодня она помогает осуществлять ремонт металлических конструкций в разных частях зданий и даже в удаленных областях и регионах.

- Возможность варьировать мощность пламени в очень широких пределах, за счет чего удается сваривать металлы с разными температурами плавления.

- Возможность работать с такими материалами, как чугун, медь, свинец, латунь.

- Возможность получать швы высокого качества при условии грамотного выбора марки присадочной проволоки, мощности и вида пламени. Отметим, что газоацетиленовый метод использовался на наиболее ответственных производственных участках.

- Постепенный нагрев и остывание обрабатываемых поверхностей.

- Удобное изменение температуры пламени. Дело в том, что изменение угла наклона пламени относительно свариваемой поверхности влияет на его температуру. Максимальная температура достигается, когда пламя расположено по нормали.

- Более высокая прочность швов по сравнению с получаемыми за счет электродуговой технологии с использованием низкокачественных электродов.

- Возможность при помощи одной технологии сваривать, резать, закалять металлы.

Недостатки технологии газовой сварки:

- Большая область нагрева, из-за чего могут пострадать находящиеся рядом с рабочей зоной термически неустойчивые элементы.

- При увеличении толщины материала снижается производительность. Технология газовой сварки становится экономически неоправданной, когда приходится работать с металлами толщиной более 5 мм. В таких ситуациях стараются использовать электродуговой метод.

- Данный подход не применяется, когда требуется соединение внахлест металлов толщиной более 3 мм. В таком случае возникает напряжение в металле, что может вызвать деформацию и даже разрушение шва.

- Подобная обработка предполагает использование достаточно опасных веществ, образующих взрывные смеси в сочетании с содержащимся в воздухе кислородом (водород, ацетилен, пр.). Поэтому используемые в процессе работы газовые баллоны устанавливаются на максимальном расстоянии от органических веществ, то есть жиров, масел, углеводородов. При несоблюдении техники безопасности можно спровоцировать пожар или взрыв.

- Нагрев и остывание поверхностей, подвергаемых обработке, происходит довольно медленно.

- Данная технология практически не может быть механизирована, чего нельзя сказать об электродуговой сварке.

- Невозможно легировать наплавляемый металл. Качество швов, получаемых электродуговой обработкой, во многом зависит от выбранных электродов и специальной обмазки.

- Газовая сварка не подходит для обработки высокоуглеродистых сталей.

Интересно, что низкая скорость нагревания и остывания встречается как среди преимуществ, так и в перечне недостатков. Если рассматривать это качество как достоинство, то нужно понимать, что многие металлы и сплавы требуют мягких условий при сваривании. Иными словами, им необходимо постепенное повышение температуры. Поэтому газовая сварка лучше всего подходит для работы с цветными металлами и рядом инструментальных сталей.

Основные технологии газовой сварки

Специалисты называют газовую сварку царицей среди методов, используемых при работе с металлами. И это понятно, ведь количество ее достоинств просто поражает: технология простая, используется недорогое оборудование, расходуется мало электроэнергии. Кроме того, газовая обработка может вестись в любом измерении.

Существует огромное количество способов газовой сварки, поговорим о наиболее распространенных.

- Технология левой газовой сварки.

Она используется мастерами чаще всего, вне зависимости от их квалификации. С ее помощью удается соединять металлические заготовки с тонким краем, а также работать с металлами, отличающимися невысокой температурой плавления.

- Технология правой газовой сварки.

Такой подход является полной противоположностью «левому» методу, поэтому применяется для заготовок толщиной больше 3 мм, обладающих высокой теплопроводностью. В этом случае получается более качественный сварочный шов, так как металл лучше защищен пламенем. Тепло пламени расходуется экономичнее, а скорость работы возрастает почти на 20 %. Еще одним немаловажным достоинством является сниженный на 10 % расход газов.

При выборе присадочной проволоки нужно учитывать, что ее диаметр должен быть в два раза меньше толщины металлической заготовки. В целом не допускается использование проволоки толще 8 мм.

- Технология с использованием сквозного валика.

В данном случае сварщик постепенно перемещает пламя, плавя верхнюю кромку отверстия в заготовке и накладывая на его нижний край слой расплавленного металла.

Прежде чем приступать к работе, металлические листы закрепляют в вертикальном положении таким образом, чтобы между ними сохранялся зазор, равный половине толщины заготовки. В процессе соединения деталей формируют шов в форме валика. Он должен быть плотным, без пор и остатков шлака.

- Технология сварки с помощью ванночек.

Суть метода состоит в формировании новых ванночек по ходу шва. Как только образовывается первая, в нее вводится конец присадочной проволоки, плавится, после чего перемещается в восстановительный участок огня горелки.

Мундштук сопла передвигается дальше вдоль шва на следующий участок. В этом случае есть одно условие: каждая новая ванночка должна перекрывать предыдущую на одну треть диаметра проволоки.

При помощи данного подхода скрепляют тонкие листы, если требуется сделать стыковые или угловые швы. Такая технология прекрасно подходит для газовой сварки труб из низколегированной стали или сплавов с низким содержанием углеродов.

- Технология многослойной газовой сварки.

Данный метод используют во время выполнения наиболее ответственных работ. Дело в том, то он имеет низкую производительность, а также требует большого расхода сварочных газов. Последнее приводит к повышению цены обработки.

Суть технологии состоит в отжиге нижних слоев при наплавке последующих. Это обеспечивает отличную проковку каждого слоя перед формированием следующего шва, за счет чего возрастает качество металла шва.

Работают на коротких участках. Также отметим, что особенно тщательно очищают поверхность каждого слоя, прежде чем наложить следующий.

- Технология сварки окислительным пламенем и раскислением.

Таким образом соединяют заготовки из малоуглеродистых стальных сплавов. В данном случае пламя имеет резко-окислительный характер, за счет чего в сварочной ванне формируются окислы железа. А когда происходит окисление, не обойтись без процесса, который называют «раскисление».

Для него используют специальную присадочную проволоку, содержащую в себе большую долю марганца и кремния. По мнению специалистов, данный подход очень хорош и имеет производительность на 10 % выше, чем остальные.

- Технология газопрессовой сварки.

При таком методе происходит нагревание металла до пластичного состояния за счет сварочной адетилено-кислородной горелки. Когда достигнута требуемая степень нагрева, заготовки сдавливаются и свариваются.

Существует две разновидности данной технологии: соединение в пластичном состоянии с защитой шва и сваривание оплавлением. В первом случае к элементам, которые будут свариваться, прикладывается осевое давление, затем разжигается горелка. Далее детали нагреваются и параллельно сдавливаются. Сразу после того как образуется утолщение, прекращают нагрев и устраняют давление.

Вторая разновидность предполагает фиксацию заготовок с учетом зазора. Когда эта операция выполнена, можно разжигать горелку, нагревать и оплавлять концы деталей. На завершающем этапе к заготовкам прикладывают осевое давление, после чего их сваривают.

Технологическое оборудование, используемое для газовой сварки

Технология газовой сварки не может использоваться без определенного оборудования, в состав которого входят:

- Водяной затвор.

Данный элемент обеспечивает защиту всех элементов оборудования, например, генератора ацетилена, труб от обратной тяги огня из горелки. Данный затвор играет защитную роль, если установлен между газовой горелкой и генератором ацетилена, а вода в нем находится на определенном уровне.

- Баллон с газом.

Баллоны окрашиваются в разные цвета, используемые для обозначения конкретного газа. При этом не трогают верхнюю часть баллона, чтобы избежать реакции его содержимого с компонентами краски. Немаловажно, что на баллоны для хранения ацетилена нельзя устанавливать вентили из меди, поскольку такое соседство может спровоцировать взрыв газа.

Он позволяет снизить давление газа, выходящего из баллона. Такие устройства могут быть прямого или обратного действия, при работе со сжиженным газом применяют модели с оребрением, так как они позволяют избежать его вымерзания при выходе.

Технология газовой сварки требует использования специальных шлангов, позволяющих работать с газом и горючими жидкостями. Всего есть три категории подобных шлангов, все они имеют свою маркировку: красная полоса – для давления до 6 атм, желтая полоса – для подачи горючих жидкостей, синяя полоса – для давления не более 20 атм.

Данный элемент обеспечивает смешивание газов и их горение и может быть инжекторного и безынжекторного типа. Сегодня встречаются горелки разной мощности – именно она определяет количество газа, пропускаемого за единицу времени. Бывают горелки большой, средней, малой и микромалой мощности.

- Проволока и флюс.

Именно они обеспечивают надежность сварного шва. На проволоке не может быть краски, масла, коррозии, а порог ее плавления должен совпадать или быть ниже порога плавления материала изделия. Если под рукой не оказалось проволоки, ее можно заменить тонкой полоской обрабатываемого металла.

- Специальный стол.

Любые работы производят в специальном месте, которое принято называть постом. Это стол с поворотной либо фиксированной столешницей, оснащенный вытяжной вентиляцией и местами для хранения вспомогательных инструментов. В целом такая конструкция значительно упрощает работу сварщика.

Виды пламени и применяемых газов в данном способе сварке

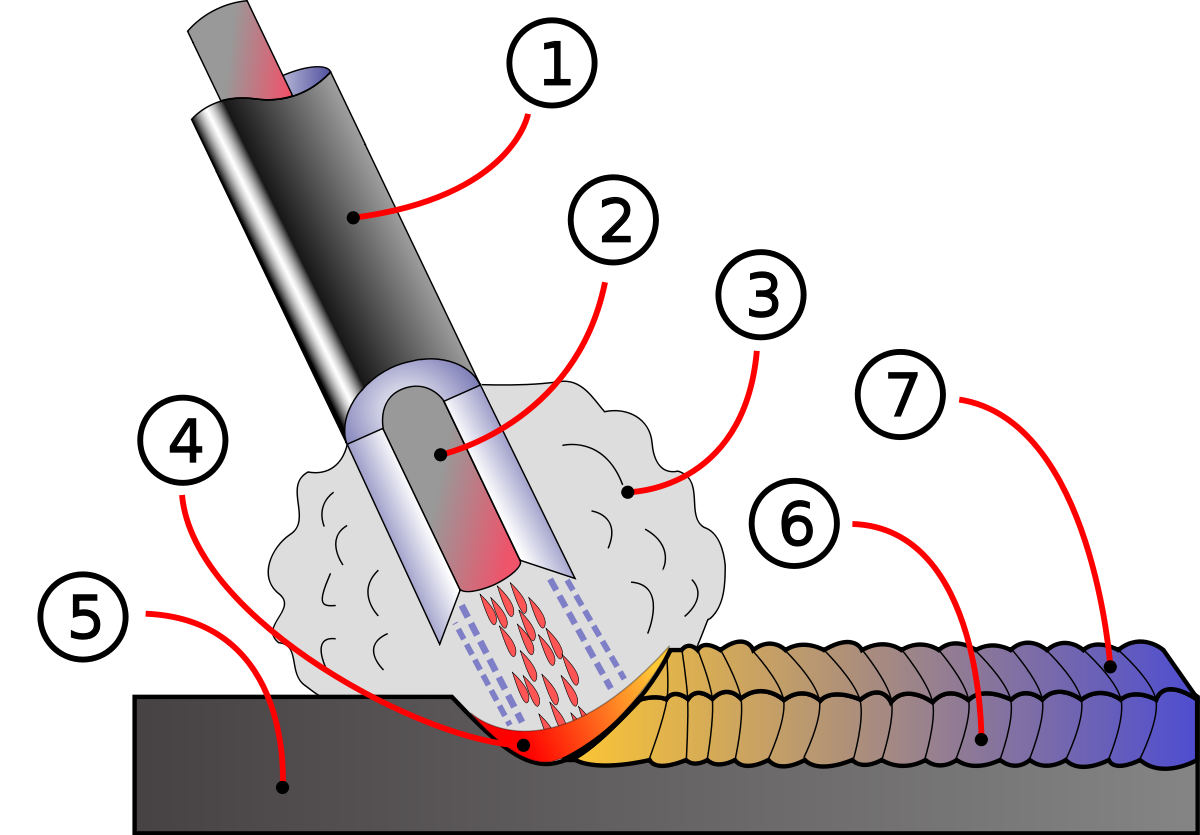

От пламени в процессе газовой обработки зависит температура нагрева и возможность работы с разными металлами. В пламени выделяют три зоны: ядро, где распадается ацетилен, восстановительную зону, в которой окисляется углерод и водород, а также факел или область полного сгорания газов.

Существует три вида пламени, каждый из которых зависит от соотношения ацетилена и кислорода.

«Нормальным» называют восстановительное пламя, при котором скорости окисления и восстановления металла одинаковы. Чаще всего именно такое пламя используют в процессе работы. Для обработки бронзы и других сплавов, имеющих в своем составе олово, подходит исключительно восстановительный огонь.

Для получения окислительного пламени в газовой смеси повышают содержание кислорода. Именно такое пламя используют в процессе соединения латуни и пайки твердым припоем. Дело в том, что окислительное пламя позволяет увеличить скорость газовой обработки.

Однако все не так просто – для получения хорошего результата придется использовать специальную присадку, имеющую в составе раскислители, то есть марганец и кремний. Если применять в качестве присадочной проволоки материал, аналогичный материалу заготовок, шов выйдет хрупким, с множеством пор и каверн. Но отметим, что это правило не распространяется на проволоку из латуни.

Пламя с повышенной долей горючего газа подходит для наплавки на одну деталь другой, из более твердого сплава. Кроме того, на его использовании базируется технология газовой сварки алюминия и чугуна.

Обычно газопламенную обработку производят при помощи специфического газа ацетилена (C2H2). Он имеет достаточно резкий запах, его получают в промышленных условиях за счет реакции карбида кальция с водой. Этот газ горит при +335 °C и выше, однако при сочетании с кислородом температура воспламенения понижается до +297 °C.

Для газопрессового метода чаще всего используют кислород, в равных долях смешанный с C2H2. Предприятия поставляют О2 в баллонах синего цвета. Перед началом работ с помощью шланга к горелке подключают кислород и подают его при низком давлении, не более 4 атм. В соседнее отверстие подключается C2H2. В горелке предусмотрено устройство, позволяющее смешивать газы, поэтому через наконечник выходит готовый концентрат.

При обработке металлов, чья температура плавления ниже, чем у стали, нередко используют газы-заменители, такие как пропан, метан, водород.

Пропан – технический бесцветный газ с резким запахом, тяжелее воздуха. При работе с металлами применяют смесь пропана и бутана, в которой доля бутана находится в пределах 5–30 %. Отметим, что температура пропан-кислородного пламени достигает +2400 °С.

Смесь метана и кислорода практически не имеет запаха, а температура пламени составляет +2100…+2200 °С. По этой причине данный состав стараются использовать не так часто.

Водородом называют легкий горючий газ без запаха и цвета. При сочетании с кислородом и воздухом в определенных пропорциях он способен образовать взрывоопасную смесь, поэтому во время работы с ним очень важно помнить о технике безопасности. Водород поставляют на предприятия в газообразном состоянии в стальных зеленых баллонах. Водородно-кислородное пламя отличается синим оттенком, при этом имеет нечеткие контуры зон, что значительно осложняет его регулировку.

Для газопламенного метода обработки стальных изделий метаном или пропаном применяют проволоку с повышенным содержанием марганца и кремня.

Техника и технология газовой сварки

Газовая сварка позволяет выполнять нижние, горизонтальные, вертикальные и потолочные швы. Самыми трудными считаются потолочные, поскольку сварщик поддерживает и распределяет в пределах шва жидкий металл за счет давления газов пламени. Чаще всего такую сварку применяют для стыковых соединений, несколько реже этим способом выполняются угловые и торцовые швы. Не стоит использовать данную технологию для тавровых соединений и внахлест, поскольку такая работа сопряжена с интенсивным нагревом металла, что вызывает повышенное коробление изделия.

Сварку отбортованных соединений тонкого металла осуществляют без использования присадочной проволоки. В этом случае используют прерывистые и непрерывные, однослойные и многослойные швы. Прежде чем приступать к работе, с кромок удаляют следы масла, краски, ржавчины, окалины, влаги и всевозможных загрязнений.

Очень важным вопросом является способ перемещения горелки. Ее пламя направляют на свариваемый металл таким образом, чтобы кромки заготовки оказались в восстановительной зоне, на расстоянии 2–6 мм от конца ядра. Соприкосновение жидкого металла с концом ядра спровоцирует науглероживание металла ванны. Конец присадочной проволоки должен располагаться в восстановительной зоне либо его можно погрузить в ванну расплавленного металла. В том месте, куда направлен конец ядра пламени, жидкий металл под действием газов слегка раздувается в стороны, из-за чего в сварочной ванне формируется углубление.

Скорость нагрева металла регулируется за счет изменения угла наклона мундштука относительно поверхности обрабатываемой заготовки. Чем больше угол, тем больше тепла получает от пламени металл, а значит, быстрее нагревается. Технология газовой сварки красной меди как хорошо проводящего тепло металла, а также толстых металлов предполагает использование большего угла наклона мундштука, чем при сварке тонкого материала либо с низкой теплопроводностью.

Основным движением, которым пользуется в процессе работы сварщик, является перемещение мундштука вдоль шва. Также в качестве вспомогательных могут использоваться поперечные и круговые движения – они позволяют регулировать скорость прогрева и расплавления кромок. Кроме того, они формируют необходимую конфигурацию шва.

Во время работы металл ванны должен быть постоянно защищен от соприкосновения с окружающим воздухом – для этого используют газы восстановительной зоны пламени. Стоит отказаться от способа, требующего время от времени отводить пламя в сторону, ведь при нем неизбежно окисление металла кислородом воздуха.

Параметры пламени регулируются посредством редуктора, именно он дает возможность изменять состав газовой смеси. Редуктор формирует три типа пламени: восстановительное, которые может использоваться для сварки большинства металлов, окислительное и с повышенным количеством горючего газа. Параллельно со сваркой металлов в расплавленной ванне идут два процесса: окисление и восстановление. Отметим, что при работе с алюминием и магнием окислительные процессы происходят активнее.

Сварочный шов и находящаяся в непосредственной близости от него область имеют разные параметры. Участок металла, расположенный вдоль шва, обладает очень низким уровнем прочности, поэтому в первую очередь подвергается разрушению. Дело в том, что прилегающий металл отличается структурой, состоящей из крупных зерен. Повысить качество соединения прилегающей зоны позволяет дополнительный нагрев, который еще называют термической ковкой.

Нужно понимать, что технологии газовой сварки и резки различных металлов обладают своими тонкостями.

Так, технология газовой сварки деталей из низкоуглеродистых сталей позволяет использовать любые газы. Роль присадки в данном случае играет стальная проволока с небольшим содержанием углерода.

Подход к обработке легированных сталей непосредственно зависит от их состава. Для нержавеющих жаропрочных необходима проволока с хромом, никелем в составе, а некоторые разновидности не могут вариться без присадочного материала, включающего в себя еще и молибден.

С чугуном работают при помощи науглероживающего пламени – оно не позволяет протекать реакции пиролиза кремния и предотвращает формирование зерен хрупкого белого чугуна.

Сварка меди предполагает использование мощного пламени. Поскольку этот материал очень текучий, между заготовками стараются оставлять минимальный зазор. Роль присадки может играть медная проволока или флюс, способствующий раскислению металла шва.

Неправильная работа с латунью приводит к тому, что из ее состава улетучится цинк, в результате получается слишком пористый шов. Не оказаться в такой ситуации позволяет использование латунной проволоки в качестве присадки и подача большей доли кислорода в пламя горелки.

При работе с бронзой используют восстановительное пламя, поскольку оно не способно выжечь олово, алюминий и кремний, содержащиеся в этом сплаве. Присадочным материалом служит близкая по составу проволока из бронзы, в которую добавлен кремний, необходимый для раскисления металла шва.

Считается, что варить алюминий по данной технологии достаточно просто, однако и здесь есть свои тонкости. Так, данный металл обладает плохими свойствами свариваемости, что значительно усложняет работу. Главные затруднения связаны с тем, что всегда очень велик риск получения брака, а также с тем, что расплавленный алюминий обладает высокой текучестью. Также непросто справиться с естественной оксидной пленкой. Дело в том, что она расплавляется лишь при +2 000 °С, тогда как сам металл приобретает другое агрегатное состояние уже при +700 °С. При нагреве цвет алюминия не меняется – чтобы заметить начало его плавления, сварщик должен обладать соответствующим опытом.

Важно помнить о низкой температуре плавления и высокой теплопроводности алюминия, ведь грамотный выбор мощности сварочного пламени во многом зависит от этих свойств. Для литейных алюминиевых сплавов выбирают присадочный металл, соответствующий основному по составу.

Правила безопасности при газовой сварке

Любые сварочные работы, в том числе при использовании технологии газовой сварки сталей, требуют серьезного отношения.

Сварщик подвергается серьезному риску, когда:

- Сварка ведется в непосредственной близости от огнеопасных и легковоспламеняющихся материалов, таких как бензин, керосин, пакля, стружка.

- Для обработки металла выбрано закрытое пространство, причем специалист не выходит время от времени на свежий воздух.

- Отсутствует вентиляция, позволяющая удалять вредные газы из помещения, где ведется газопламенная обработка металла.

- Расстояние между зоной резки и сварки и перепускными рампами, ацетиленовыми генераторами составляет менее 10 м.

- Секции загрузочных коробок переполняются карбидом.

- В корпусе генератора нет необходимого объема воды.

- Давление в баллоне кислорода не доходит до нормы.

- Пламя горелки направлено в сторону, противоположную источнику газа.

- Работы ведутся в непроветриваемом помещении без доступа свежего воздуха.

Гарантией безопасности сварщика является не только соблюдение техники безопасности при проведении сварочных работ, но и использование качественного оборудования. И что не менее важно, эти факторы позволяют повысить качество швов при работе с использованием технологии газовой сварки углеродистых сталей и других металлов.

Технология газовой сварки: видео для начинающих

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Газовое скрепление или резка металла не были возможны, пока француз Деви в 1836 году не понял, что ацетилен (этин) на основе карбида кальция может гореть. Потом его стали использовать в уличных фонарях и фарах авто и паровозов. Гораздо позже его земляки Фуше и Пикар описали «сварочную ванну» при газоплавильной сварке на основе того же ацетилена.

Но именно в Советском Союзе было впервые начато промышленное производство ацетилена и его «расфасовка» в прочные стальные баллоны белого цвета. Это позволило повысить производительность работы сварщиков на 20 процентов, на столько же не терять ацетилена. Так газовая сварка металлов – стали, чугуна и цветных – стала доступна в любой, даже отдаленной, местности.

Краткое содержимое статьи:

Газосварка – универсальное решение

Трудно найти отрасль, где бы ни использовалась газосварка – способ прочного соединения металлов друг с другом в стадии расплава пламенем особых температур. Ведь ацетилен горит при 3 200-3 400 градусах.

Технология газовой сварки простая. Этот способ может заменить электродуговую, но газовую – нет. Но все же первая приоритетна на тонких металлах. Дуга же их просто расплавит, как в мартене, а не скрепит.

Чем «газовать»?

Ацетилен и сегодня широко используется, там, где необходимы небольшие объемы сварки, особенно в аварийных случаях. Широко применяются и иные горючие газы: водород и природный, пропан (отдельно и в смеси с бутаном) и нефтяной, а также пары бензина и керосина.

Но этин среди них – король по теплотворности и термичности факела (на фото газовой сварки это видно) в его смеси с О2. И он больше других газов используется для этих целей.

Плюсы и минусы технологии:

- не нужен подвод электротока;

- недорогое оборудование и аксессуары;

- ведется только вручную;

- не высокое качество изделий по механике и долговечности.

Что необходимо для газосварки/резки

Оборудование для газосварки простое и удобное для переноски и перевозки. По любому типу горючего газосварочные устройства имеют приставку кислородные. Потому что без него процесс практически невозможен.

Главное оборудование для газовой сварки: баллон или генератор (газгольдер), резак. В генераторе карбид кальция вырабатывает ацетилен (его формула – C2h3) в смеси с водой. В работе их больше используют профессиональные газосварщики, поскольку такой метод взрывоопасен. Поэтому в быту, на СТО автомобилей, в различных мастерских, на морских судах пользуются только баллонным ацетиленом.

Баллоны с газом и кислородом. Кислород не горит, но усиливает горение. При соединении с различными минеральными или синтетическими маслами, в то числе и с пищевыми, может произойти взрыв.

Поэтому для обслуживания баллонов голубого цвета необходима чуть ли не медицинская стерильность: чистые перчатки, хорошо вымытые или обезжиренные ключи, редукторы.

Для каждого вида газа есть свой вентиль и редуктор, чтобы не было дополнительной реакции с металлом. Вентили для ацетилена стальные, кислорода и пропан/бутана – латунные. К ним подсоединяются редукторы, рассчитанные на определенное давление: ацетиленовые – на 2,5 МПа (5320 литров газа в баллоне), кислородные – 15 МПа (6000).

В белые баллоны засыпается пористый материал (древесный уголь) и заливается ацетон и лишь после этого закачивается ацетилен. Внутри происходит еще одна химическая реакция и вырабатывается дополнительный ацетилен.

Как варить газовой сваркой? Смешивание кислорода с газами однотипно. В резаке усилитель пламени соединяется с этином и в паре выходят из сопла горелки после поджига огнем синего цвета.

Различия сварки

Горячее схватывание металлов производится такими методами:

Шаг горелки влево. Подходит для тонкой и быстроплавкой стали. Горелка правой рукой рабочего движется влево, а сварочная проволока находится чуть дальше пламени по линии будущего соединения;

Движение вправо. Рычаг с пламенем движется по указанному маршруту, а присадка следует за горелкой. Энергия пламени рассеивается меньше, и раскрытие шва от этого – не прямой угол, а только 60-70 градусов.

Применяется для железа от 3 мм и выше, а также с высокой термопроводимостью. В обоих случаям диаметр присадки согласуется с толщиной скрепляемого железа – наполовину меньше.

Одна практическая тонкость метода Фуше и Пикара – расплавные ванны. Если грамотно варить металл, то ванна постоянно следует позади горелки. Она – указатель качественной сварки.

На том месте, где возникла температура плавки – металл как бы становится жидким. Именно в этот момент присадочная проволока попадает в сталь, также плавится, и эта «река» течет по шву. В нем расплав присадки выполняет важную роль упрочняющего шов материала. Ванна прочно скрепляет тонкие полосы и трубы из стали с низким содержанием углерода и легированием ниже пяти процентов.

Отличия соединения различных швов:

- по горизонтали и потолкам выбирается правый способ, когда металл не льется из «ванны»;

- по вертикали и наклонам – левым методом;

Этим отличается применение газовой сварки в различных отраслях.

Фото газовой сварки металлов

Также рекомендуем просмотреть:

Помогите сайту, поделитесь в соцсетях 😉

Газовая сварка — это работа, в которой при помощи высокой температуры изделие нагревается и расплавляется до мягкого состояния. Такой вид сварки часто применяется для конструкций из тонкой углеродистой стали, для ремонта чугунной продукции, а также для заварки повреждённых деталей из чёрных или цветных металлов.

Газовая сварка — это работа, в которой при помощи высокой температуры изделие нагревается и расплавляется до мягкого состояния. Такой вид сварки часто применяется для конструкций из тонкой углеродистой стали, для ремонта чугунной продукции, а также для заварки повреждённых деталей из чёрных или цветных металлов.

Особенности газовой сварки

Газы, которые отлично горят в воздухе и при этом не достигают высокой температуры: ацетилен; метан; пропан; водород; пары бензина.

Газы, которые отлично горят в воздухе и при этом не достигают высокой температуры: ацетилен; метан; пропан; водород; пары бензина.

Чтобы они сгорели, понадобится кислородная струя. Сварка чаще всего проводится на основе ацетилена, который вырабатывается при реакции карбида кальция и воды. Горение происходит при температуре от 3200 до 3400 градусов Цельсия.

К ценным качествам газосварки относят следующие:

- доступность;

- ненужность наличия электричества;

- простоту сварочного оборудования.

Однако, процесс такой работы нельзя назвать высокопроизводительным, так как всё выполняется вручную. А эксплуатационные и механические свойства готового изделия не всегда соответствуют высокому качеству.

При работе сварочного аппарата, кислород подаётся из специального кислородного баллона, который по ГОСТу окрашивается в голубой или синий цвет. Чтобы обеспечить беспрерывный процесс, кислород должен подаваться на горелку при слабом давлении, равномерно.

Для таких целей баллоны комплектуются редукторами, которые контролируют и регулируют подачу кислорода. К горелке подводятся шланги — кислородный и ацетиленовый. Кислород подают по центральному каналу: струя разряжается, засасывает ацетилен, который поступает под небольшим давлением в горелку. В камере газы перемешиваются и выходят из наконечника наружу.

Технология и способы газовой сварки

Чтобы выполнить сварку и получить качественное соединение, надо уделить особое внимание подготовке кромок шва, способу соединения, выбору горелки (её мощность должна совпадать с параметрами свариваемого металла).

Чтобы выполнить сварку и получить качественное соединение, надо уделить особое внимание подготовке кромок шва, способу соединения, выбору горелки (её мощность должна совпадать с параметрами свариваемого металла).

А также требуется металлической щёткой тщательно почистить края, подлежащие свариванию, чтобы не было загрязнений, окалины, шлака. Ещё произвести прихватку кромок для предотвращения деформации металла. Существует несколько способов сварки.

Левая (наиболее применяемая). Нужна для работы с легкоплавкими, тонкими конструкциями. Горелку двигают справа налево, впереди пламени проводят присадочную проволоку и направляют на несваренный отрезок шва. Правая характерна тем, что горелку введут слева направо и за горелкой двигают присадочную проволоку.

Жар пламени почти не рассеивается и угол открытия шва составляет 60-70 градусов. Считается целесообразней использовать правую при соединении металла толщиной свыше 3 мм и с высокой теплопроводностью. Советуют пользоваться присадочной проволокой с диаметром в половину толщины свариваемого полотна.

Сквозной валик. Листы крепятся вертикально зазору, который равен ½ толщины листа. При помощи горелки оплавляется кромка так, чтобы получилось круглое отверстие. Затем его со всех сторон расплавляют, пока не сварится шов.

Сварка ванночками подходит для крепления углов и стыков металла, толщина которых не превышает 3 мм. В образовавшуюся ванночку на шве вводится конец присадочной проволоки. Её слегка расплавляют и перемещают на другой отрезок шва. Такой вид сваривания подходит для тонких листов и труб из стали (низколегированной и малоуглеродистой) и даёт шов отличного качества.

Многослойная сварка: небольшая зона нагрева; нижележащие слои обжигаются при наплавке следующих; можно проковать любой шов перед следующим слоем.

Это повысит качество шва, но будет небольшая производительность: большой расход газа, в сравнении с однослойной сваркой, и применяется только при необходимости изготовления качественных изделий.

При работе горизонтальным швом пользуются правым способом. Это помогает легко его сформировать, а расплавленный металл ванночки не стекает. Левым способом ведётся сварка наклонных и вертикальных швов.

При толщине материала свыше 5 мм применяют двойной валик. Потолочные швы требуют нагревания кромок, пока те не расплавятся, потом в ванночку прокладывается присадочная проволока, у которой быстро оплавляется конец. Процесс проводится правым способом.

Необходимое оборудование

Аппараты, используемые для газовой сварки: ацетилено-кислородные; пропано-кислородные; бензинно-кислородные; керосино-кислородные.

Аппараты, используемые для газовой сварки: ацетилено-кислородные; пропано-кислородные; бензинно-кислородные; керосино-кислородные.

Наиболее используемые для сварочных работ — пропановые и ацетилено-кислородные аппараты, так как они при горении выделяют самую большую температуру.

Чаще используются ацетиленовые генераторы, которые выделяют ацетилен при смешивании воды и карбида кальция. Такой вид генератора существует в пяти типах, поэтому легко подобрать нужный вариант, для конкретного металла.

Немаловажную роль играют предохранительные затворы. Они обеспечивают безопасность, предотвращают проход обратного удара огня, возникающего при сварке. А также клапаны перекрывают обратный поток газа по резиновым шлангам.

Баллон — цилиндрическая ёмкость с отверстием и резьбой в горловине для вкручивания запорного вентиля. Производится из углеродистой или легированной стали. По ГОСТу окрашивается краской специального цвета, в зависимости от газа.

Вентиля для газовых баллонов производятся из латуни (так как сталь неустойчива к коррозии), обязательно с левой резьбой, меньшего диаметра, по сравнению с вентилем кислородного баллона (для того, чтобы не было возможности перепутать редукторы).

Виды редукторов

Газовый редуктор — это устройство для контроля давления газа. Для газосварки и резки понадобятся разные типы редукторов.

Газовый редуктор — это устройство для контроля давления газа. Для газосварки и резки понадобятся разные типы редукторов.- Кислородные применяют при сварке металлов и газовой сварки. На него наносится голубая маркировка. Подлежит использованию в агрессивной среде, так как не боится коррозии.

- Ацетиленовые редукторы прикрепляются к баллону накидным хомутом и маркируются белым цветом. К данному виду редуктора прилагаются два манометра: один следит за давлением газа в баллоне, второй — за давлением в рабочей камере.

- Углекислотные редукторы широко применяются в химической и пищевой промышленностях. Комплектуются одним или двумя манометрами и подключаются к вертикальному манометру.

- В аргонодуговой сварке применяются аргоновые редукторы, работающие с негорючими газами.

- Газовые горелки используются во всевозможных отраслях промышленности. Все горелки по своей конструкции похожи. Каждая состоит из корпуса, к которому прикрепляется несколько деталей: вентиль, контролирующий подачу газа; рычаг, контролирующий высоту огня; наконечник.

При помощи редуктора выполняется соединение с баллоном. Горелка может комплектоваться пьезоподжигом и ветрозащитой.

Горелка при работе с пропаном отличается своей безопасностью. Поддерживает высокую температуру огня, которой достаточно для большого количества сварочных работ. Некоторые виды сварки проводятся ацетиленовыми горелками при смеси кислорода и ацетилена.

Газовые резаки

Выделяют следующие виды газовых резаков:

- пропановые;

- ацетиленовые.

Изделие состоит из рукоятки, корпуса, ниппелей (к ним крепятся газовые шланги), инжектора, трубки, смесительной камеры, головки газового резака, трубки с вентилем. Сварка металла и её качество зависят от того, насколько правильно подобрали резак.

Принцип: кислород подаётся в редуктор, далее, в шланг, попадает в корпус — резак разветвлён на два канала. Одна часть кислорода двигается через вентиль в инжектор. Газ выходит с огромной скоростью, в то же время подсасывает горючий газ.

Вступая в соединение с кислородом, образуется горючая смесь, которая движется между мундштуками и сгорает. Появляется подогревающий огонь. Кислород, двигающийся по второму каналу, проходит в трубку, отчего появляется режущая струя. Именно она обрабатывает участок материала.

Этапы сварки труб

Подготавливается металл, проводится зачистка, разметка, разрезаются и собираются трубы. Резка круглого сечения трубы должна выполняться термическим резаком.

Подготавливается металл, проводится зачистка, разметка, разрезаются и собираются трубы. Резка круглого сечения трубы должна выполняться термическим резаком.

Большую часть работы занимает именно подготовка. Это замеры, разметки, резка и многое другое. Сборку конструкции выполняют с помощью прихватки газовой сваркой, это предотвратит смещение и деформацию отрезков труб, что может сказаться на появлении трещин.

В результате неспешного нагрева зона воздействия при газосварке значительней, чем при дуговой. Пласты основного материала, непосредственно прилегающие к сварочной ванночке, постоянны и имеют крупнозернистую структуру.

У самой близости у границы шва располагается зона неполного расплавления металла с крупной структурой, типичной для ненагретого материала. В этой зоне прочность ниже, чем у металла шва, потому здесь и происходит разрушение сварочного соединения.

Резка проводится при использовании металлов и сплавов, которые могут гореть в струе чистого кислорода. Этот вид резки проделывается двумя способами: поверхностно и разделительно. Можно вырезать заготовки, разметить металл, разделать кромку будущего шва под сварку.

При помощи поверхностной резки удаляется поверхностный металл, заделываются канавки, удаляются дефекты. Такой вид работы выполняется специальными резакам

Техника безопасности

Газосварка — это работа, требующая повышенного внимания. Запрещено проводить вблизи легковоспламеняющихся и огнеопасных материалов (бензин, керосин, опилки, пакля, ветошь).

Газосварка — это работа, требующая повышенного внимания. Запрещено проводить вблизи легковоспламеняющихся и огнеопасных материалов (бензин, керосин, опилки, пакля, ветошь).

Если процесс происходит в помещении, то работнику необходимо периодически дышать свежим воздухом. Работа должна проходить в проветриваемом помещении.

Если проводится газопламенная обработка металла, помещение надобно вентилировать и удалять вредоносные газы. Сварка и резка проходят с дистанции до десяти метров от ацетиленовых генераторов и перепускных рамп.

Горелка, резак, шланги, редуктор, кислородный баллон ни в коем случае не должны быть испачканы в масле. Такая деталь, как наконечник или сопло, перегревается. Для снижения температуры, всегда рядом должно находиться полведра воды. В потухшем состоянии, наконечник охлаждают в воде.

Сварщик, на рабочем месте обязан быть в брезентовом костюме, перчатках, закрытой обуви. При себе иметь защитные очки, головной убор.

Карбидом не переполнять секции загрузочных коробок. В корпусе генератора контролировать наполненность водой. Запрещается работа с кислородным баллоном, если его давление ниже нормы, 10 кг. на сантиметр кубический. Огонь горелки направлять в противоположную источнику газопитания, сторону.

Газосварочные работы должны проводиться с обязательным соблюдением правил безопасности, жизнедеятельности и применением качественного оборудования. Эти требования помогут сделать процесс работы безопасным, а сварочные соединения металлов надёжными.

достоинства и недостатки, методы, оборудование

Существуют разные способы соединения металлических деталей. Наиболее эффективной технологией является термообработка, включающая несколько методов. Одним из популярных считается газовая сварка.

Газовая сварка металлической трубы

Газовая сварка металлической трубыСуть процесса

Суть способа газовой сварки заключается в том, что через специальное сопло на рабочие поверхности подаётся раскалённая струя газа. Она нагревает кромки деталей до критических температур, плавит присадочный материал, который закрепляется на сопле или подаётся на место нагрева с другой стороны.

Газ вытесняет воздух с места разогрева. Поэтому не образуется оксидной плёнки. Постепенно металл остывает, детали объединяются воедино. Перед проведением работ, необходимо научиться выбирать газы для сварки:

- Наиболее популярная смесь — кислород с ацетиленом.

- Пропан с кислородом.

- Водород с кислородом.

- Метан с кислородом.

Для сварки металлических деталей можно использовать любой горючий газ с добавлением кислорода. Однако лучшим вариантом является ацетилен. Связано это с рабочей температурой, которую может обеспечить этот газ — до 3400 градусов по Цельсию. У пропана этот показатель доходит до 2800 градусов.

Достоинства и недостатки

Любой технологический процесс по соединению металлов имеет ряд сильных и слабых сторон. Особенность сварки — сварочный газ медленно нагревает рабочую зону. Это нельзя назвать однозначным плюсом или минусом.

Преимущества:

- Плавный, равномерный нагрев, который нужен для плавки цветных металлов.

- Не нужен мощный источник электроэнергии.

- Возможность контролировать мощность раскалённой струи.

- Наличие дополнительных контроллеров для переключения режимов работы.

Недостатки:

- Низкий КПД из-за большого рассеивания тепла при нагревании металла газом.

- Большая зона нагрева. Невозможно проводить точные работы.

- Затрачиваемый газ дороже, чем расходуемая электроэнергия для проведения той же работы.

- Баллоны, резаки, соединительные шланги не удобно транспортировать.

- Требуется несколько раз попрактиковаться, чтобы научиться делать качественные швы.

Большинство резаков представляют собой ручное оборудование, которое невозможно автоматизировать. Сложности с автоматизацией процесса можно отнести к недостаткам.

Особенности газовой сварки

Газовая сварка металлов имеет ряд нюансов, которые относятся к работе с разными материалами:

- Для того чтобы соединить детали из низкоуглеродистой стали можно использовать любые газы. Дополнительно важно использовать присадочный материал (стальную проволоку), который содержит малое количество углерода.

- Чтобы варить чугун, требуется использовать науглероживающее пламя. Оно исключает образование хрупких частиц белого чугуна, которые негативно влияют на показатели прочности, твердости материала.

- Прежде чем варить легированные стали, требуется разобраться с их составом. Если это жаропрочные материалы, нужно использовать присадочную проволоку. Она должна содержать никель, хром. Некоторые марки легированных сталей требуют применения присадочных материалов с молибденом.

- Чтобы соединять медные детали, нужно использовать пламя повышенной мощности. Важно учитывать, что медь имеет высокий показатель текучести. Из-за этого требуется выставлять минимальный зазор между заготовками. Дополнительно используется защитный флюс, медная проволока в качестве присадочного материала.

- Сваривать бронзовые заготовки нужно на восстанавливающем режиме пламени. Важно использовать присадочных материал похожего состава.

- При работе с латунными заготовками, важно добавлять больше кислорода к горючему газу. Так можно избежать улетучивания олова из состава материала.

Важно учитывать состав свариваемых материалов, чтобы сделать качественный шов.

Газовая сварка медной трубы

Газовая сварка медной трубыОбласть применения

Чтобы понимать, где применяется технология термического соединения металлов, требуется разобраться с тем, какие материалы можно сваривать этим способом:

- Тонкие листы стали, жести (до 5 мм).

- Чугун.

- Цветные металлы.

- Инструментальная сталь.

Технология и способы газовой сварки

Прежде чем начинать проведение сварочных работ, требуется подготовить рабочие поверхности. Они зачищаются от ржавчины, грязи, налёта. Далее мастеру нужно выбрать технологию газовой сварки. Каждый из отдельных методов имеет определённые особенности выполнения. Способы газовой сварки:

- Левый способ. Применяется при работе с цветными металлами, легкоплавкими сплавами. Сопло должно перемещаться справа налево.

- Правый способ. Применяется для легкоплавких металлов. Присадочную проволоку требуется двигать вслед за пламенем.

- Сквозной валик. Изначально необходимо закрепить листы металла вертикально зазору. Горелкой оплавить кромки. После того как получится отверстие, расплавить его со всех сторон, чтобы получился шов.

- Многослойная сварка. Чтобы сделать качественный шов, понадобится затратить большое количество газа.

- Соединение ванночками. Этот метод применяется для закрепления уголков или соединения стыков металлических листов. Важно, чтобы толщина заготовок не превышала 3 мм.

Важно ответственно относится к выбору рабочей смеси. Это может быть смесь кислорода с:

- Метаном.

- Пропаном.

- Ацетиленом.

- Водородом.

Чтобы варить металлические листы толщиною более 5 мм, необходимо использовать двойной валик. Горелка ведётся правым способом.

Водород для сварки

Водород для сваркиОборудование

Виды оборудования для газовой сварки:

- Бензино-кислородные.

- Ацетилено-кислородные.

- Керосино-кислородные.

- Пропано-кислородные.

К другим ключевым элементам газосварочного аппарата относятся:

- Предохранительный затвор. Это деталь обеспечивает безопасность при работе.

- Баллоны для газов. По ГОСТу они должны быть покрашены в определённый цвет, зависимо от того, что находится внутри.

- Вентиль устанавливаемый на баллон. Должен изготавливаться из латуни.

- Редуктор — ключевой элемент оборудования. Обеспечивает надёжное соединение горелки с баллоном.

- Горелка для подачи рабочей смеси. Существует два вида — ацетиленовая, пропановая. Представляет собой рабочую часть оборудования, на которой располагаются вентили для регулировки подачи газов. Они смешиваются с помощью системы трубок, которые расположены на горелке.

На выходе с резака установлено сопло, через которое готовая смесь подаётся на рабочую поверхность.

Этапы сварки труб

После выбора газа для сварки сварщик должен подготовить оборудование, проверить работоспособность отдельных элементов. Далее начинается проведения работ. Техника газовой сварки представляет собой несколько этапов, которые должны идти последовательно:

- Подготовка рабочих поверхностей. Они размечаются, зачищаются от налёта, грязи, ржавчины.

- Начинать соединение отдельных металлических элементов необходимо прихватить их сварочным аппаратом.

- Выставить заготовки относительно друг друга. Дополнительно провести проверку точности. Начать равномерное нагревание рабочей частью оборудования. После нагрева до начала плавления, металла, резак нужно медленно передвигать по границам будущего шва, подавать в рабочую зону присадочный материал.

С помощью резака можно разделять металлические заготовки на части.

Зачистка металлической поверхности

Зачистка металлической поверхностиТехника безопасности

Прежде чем начинать работать, важно изучить правила техники безопасности и придерживаться их:

- Не использовать оборудование рядом с легковоспламеняющимися веществами, жидкостями.

- Работать только в хорошо проветриваемом помещении. Если же здание не проветривается, делать перерывы во время работы, чтобы сварщик мог подышать свежим воздухом. Желательно использовать респиратор.

- Важно проверять чтобы элементы оборудования не были испачканы маслом.

- Для охлаждения сопла рядом должна находиться ёмкость с холодной водой.

- Подготавливать рабочую зону до начала сварки. Помехи при работе могут привести к травмам, браку заготовок.

- Использовать защитные очки, специальный сварочный костюм, перчатки.

До начала работ проверять насколько надёжно подключены соединяющие шланги. Не должно быть утечки газа.