Страница не найдена – steelfactoryrus.com

Обработка сталей

Содержание1 Припой для нержавеющей стали1.1 Спаивание нержавейки1.2 Виды припоев для нержавеющей стали1.3 Характеристики и

Сварка

Содержание1 Электроды для сварки железнодорожных рельс1.

Сварка

Содержание1 Чем высверлить точечную сварку?1.1 Необходимые инструменты и приспособления1.2 Заточка сверла для точечной сварки2

Сталь

Содержание1 Характеристики стальных канатов. Канат двойной свивки типа ТК, ЛК-Р1.1 Назначение стальных канатов.1.2 Стальной

Канат двойной свивки типа ТК, ЛК-Р1.1 Назначение стальных канатов.1.2 Стальной

Своими руками

Содержание1 Как соорудить мини-ГЭС своими руками1.1 Разновидности мини-гидроэлектростанций1.2 Преимущества и недостатки1.3 С чего начинать

Медь

Содержание1 Как развальцевать медную трубку в домашних условиях1. 1 Что это такое и для чего

1 Что это такое и для чего

Страница не найдена – steelfactoryrus.com

Своими руками

Содержание1 Делаем роликовые ножницы самостоятельно из подшипников1.1 Роликовые ножницы и особенности резки листового металла1.2

Металл

Содержание1 Как варить нержавейку инвертором. Нюансы технологии1.1 Маркировка сталей и подготовка поверхностей1.2 Как инвертором

Нюансы технологии1.1 Маркировка сталей и подготовка поверхностей1.2 Как инвертором

Сталь

Содержание1 Соединение металлических труб резьбой без сварки, гнутье труб, герметизация соединений и описание видов

Металл

Содержание1 Употребить художественную сварку по металлу на фото и на практике1. 1 Кто занимается художественной

1 Кто занимается художественной

Профиль

Содержание1 Резка алюминиевого профиля1.1 Наши услуги1.2 Почему стоит обратиться к нам?1.3 Остались вопросы?2 Резка

Изготовление

Содержание1 Ленточный гриндер. Шлифовальный станок ножедела1.1 Работа и конструкция ленточного гриндера1.2 Выбор ленты для гриндера1.3

Шлифовальный станок ножедела1.1 Работа и конструкция ленточного гриндера1.2 Выбор ленты для гриндера1.3

Водородная сварка своими руками | Строительный портал

Водородное пламя можно использовать в качестве альтернативы ацетиленовому при проведении резки, пайки и сварки. В отличие от официальных методов, водородная сварка является практически безвредной. Это обусловлено паром, который является продуктом горения в этом процессе. Если вы владеете навыками газовой сварки, то довольно быстро сможете научиться и водородной. Если нет – потребуется чуть больше времени, но результат будет того стоить. В этой статье мы вам расскажем о том, как можно выполнить водородную сварку своими руками.

Содержание:

- Особенности водородной сварки

- Варианты использования водородных приборов

- Водородная сварка в домашних условиях

- Требования безопасности при водородной сварке

Особенности водородной сварки

Газовая сварка используется уже на протяжении ста лет. В качестве основного горючего газа используется ацетилен. Результаты проведенных исследований показали, что использование водорода вместо ацетилена является более продуктивным. При сварке материалов получается такое же производство и качество сварного шва. Единственная трудность состоит в том, что ацетиленовое пламя восстанавливает железо, а водородное – окисляет его.

В качестве основного горючего газа используется ацетилен. Результаты проведенных исследований показали, что использование водорода вместо ацетилена является более продуктивным. При сварке материалов получается такое же производство и качество сварного шва. Единственная трудность состоит в том, что ацетиленовое пламя восстанавливает железо, а водородное – окисляет его.

Водородная сварка является одним из видов газопламенной обработки, которая происходит с использованием кислорода и смеси горючего газа. При задействовании водорода в качестве горючего газа сварочная ванна покрывается большим слоем шлака, а шов получается тонким и пористым. Но эту проблему удалось решить. Органические вещества имеют свойство связывать кислород, поэтому было принято решение об их применении. Стали использоваться углеводороды, которые имеют 30-80° температуры кипения. Это гексан, толуол, бензин, гептан, бензол. Для сварки необходимо минимальное количество.

Когда технологические вопросы были удачно решены, возникло еще одно затруднение. Отсутствовал эффективный источник кислорода. Водородные баллоны являются источником повышенной опасности, поэтому их использование нерентабельно. Большая концентрация сжиженного водорода может вызвать головокружение, удушье и сильное обморожение. Но основной опасностью водородного пламени является его невидимость при дневном свете.

Отсутствовал эффективный источник кислорода. Водородные баллоны являются источником повышенной опасности, поэтому их использование нерентабельно. Большая концентрация сжиженного водорода может вызвать головокружение, удушье и сильное обморожение. Но основной опасностью водородного пламени является его невидимость при дневном свете.

Днем водородное пламя можно определить путем использования специальных датчиков. Эту проблему удалось решить посредством расположения воды на водород и кислород под воздействием электричества. Электролизеры – это приборы, которые при помощи электрической энергии могут получать водород и кислород одновременно.

Стоит отметить, что водород, подходящий для сварки различных изделий из железа и малоуглеродистых сталей, является абсолютно непригодным для сварки нержавеющих сталей. Это происходит из-за его растворения в расплавленном никеле. При отвердевании металла он выделяется обратно, образовывая трещины и поры. Кислородно-водородная сварка также непригодна для меди. Но ее преимущество заключается в том, что атмосфера водорода защищает свариваемую поверхность от окисления.

Но ее преимущество заключается в том, что атмосфера водорода защищает свариваемую поверхность от окисления.

Ацетиленовые генераторы и баллоны необходимы для использования в полевых условиях, когда рядом нет источников электроэнергии. Но в других случаях массивное газосварочное оборудование могут заменить легкие и удобные водородные аппараты.

Варианты использования водородных приборов

Сварочный водородный аппарат работает от трехфазной и бытовой электросети, имеют разную мощность. Прибором можно пользоваться в ручном и автоматическом режиме. В стандартную ацетиленовую горелку по шлангу подается состав водорода и кислорода, при этом температуру чистого пламени можно отрегулировать от 600 до 2600 градусов.

Сварочные водородные аппараты очень легки в эксплуатации. Их не нужно часто перезаряжать, да и трудоемкость является небольшой. Как правило, они входят в рабочий режим всего за пару минут, что зависит от требуемого расходования газа и температуры помещения. При оборудовании небольших размеров аппарат может быть очень мощным.

При оборудовании небольших размеров аппарат может быть очень мощным.

Водородная сварка является очень экологической, в отличие от ацетилена, работа с которым загрязняет среду токсичными веществами. В водородных приборах единственным продуктом горения является полностью безвредный пар. Кроме этого, при работе и хранении эти приборы полностью безопасны. Но не стоит пренебрегать защитной одеждой – рукавицами, плотной робой и очками для газовой сварки.

Такие аппараты решают практически все задачи, которые ставятся перед пламенной обработкой материалов. При помощи этих приборов можно осуществлять сварку, пайку, порошковое напыление, ручную и машинную кислородную резку, наплавку, термоупрочнение, порошковую наплавку. Существуют различные режимы работы, которые предоставляют возможность выполнять большой спектр работ – от сварки минимальной толщины до резки толстых стальных листов. Даже небольшие переносные аппараты с незначительной мощностью могут варить и резать листы черного и цветного металла до двух миллиметров толщины.

Аппараты водородной сварки пользуются большой популярностью среди ювелиров, стоматологов и специалистов по ремонту холодильников. Модели с большей мощностью позволяют сваривать материал до трех миллиметров толщины. Они очень популярны на станциях обслуживания техники, поскольку в этих местах запрещено использовать опасные баллоны с кислородом и пропаном.

Сварочные водородные аппараты могут использоваться во время кузовных работ, при ремонте батарей, блоков двигателей и ступиц. Когда предельный уровень давления и электролита достигается, встроенная контрольная система сама подает сигнал. В этом случае аппарат автоматически отключается от источника питания. Благодаря соблюдению таких мер безопасности, обеспечивается хорошая пожарная и взрывобезопасность.

Для сотрудников аварийных компаний, были разработаны специальные варианты, которые сваривают трубы с толщиной стенки до пяти миллиметров. Такие приборы можно использовать для заварки зон с браками чугунного и цветного литья, машинной и ручной резки металлов до тридцати миллиметров толщиной стенки. Эти способы сварки осуществляют с питанием подогревающего пламя резака от прибора и подачей кислорода из баллона.

Эти способы сварки осуществляют с питанием подогревающего пламя резака от прибора и подачей кислорода из баллона.

Благодаря такой технологии получается очень чистый рез, в сравнении с ацетиленом и пропаном. Также отсутствуют выбросы оксида азота и граты, металл не насыщается углеродом и закаливается. Такие сварочные аппараты часто используются в колодцах, тоннелях и метрополитенах, поскольку там также запрещено использование пропана и ацетилена. Есть виды, которые предоставляют возможность проводить водородную сварку при минусовых температурах.

Водородная сварка в домашних условиях

Водородный сварочный прибор пригодится каждому домашнему умельцу. Водородные аппараты стоят довольно дорого. К тому же купленные приборы очень тяжело использовать для работы с небольшими деталями. Вы можете изготовить подобный сварочный аппарат у себя дома. Все узлы можно собрать из обычных материалов. Давайте рассмотрим, как это правильно делается.

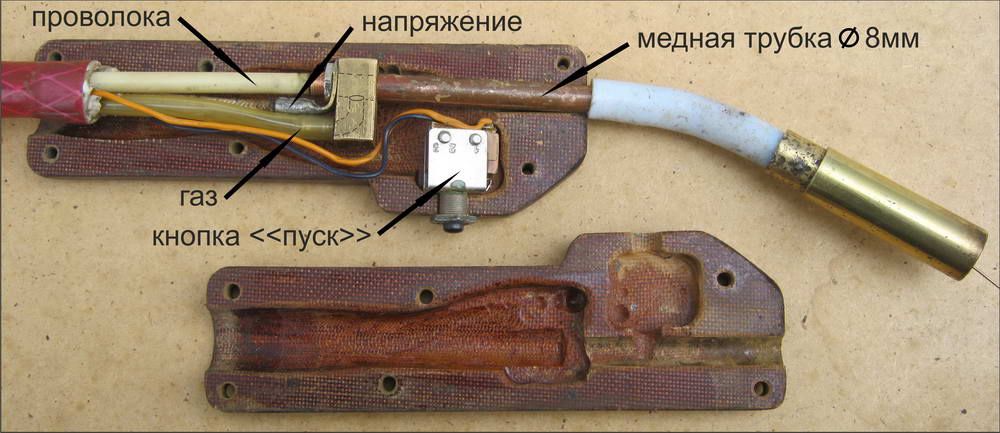

Водородная смесь получается благодаря электролизу водного раствора щелочи – едкого натра. Источник тока можно сделать из выпрямителя для зарядки аккумуляторных батарей от автомобиля. Для домашнего использования будет достаточно небольшой производительности, поэтому конструкцию можно упростить.

Источник тока можно сделать из выпрямителя для зарядки аккумуляторных батарей от автомобиля. Для домашнего использования будет достаточно небольшой производительности, поэтому конструкцию можно упростить.

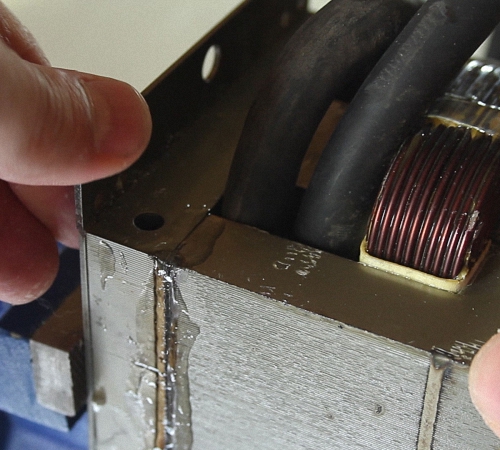

Электролиз происходит в сосуде, поэтому для водопроводной сварки в домашних условиях можно использовать стеклянную банку с полиэтиленовой крышкой в 0,5 литров. В крышке необходимо проделать точки для выводов контактных пластин электродов и для втулки трубки отвода получаемых газов. После этого следует герметизировать все выводы и саму крышку, подойдет обычный клей «Момент». Стоит отметить, что изогнутые змейкой электроды, являются пластинами шириной в 4 сантиметра из нержавеющей стали.

Через штуцер отвода газов необходимо заполнить банку электролитом (8-10% смесь гидроокиси натрия в очищенной воде) при помощи шприца в 50 мл. Функцию гидродозатора выполняет второй сосуд, в котором получается барботирование полученных газов и насыщение их парами горючих веществ при прохождении через 60-70% их раствора в воде.

Эта смесь должна поступать в третью емкость с водой, которая является затвором для выхода газов. Безопасность работы повышает задействование двух засовов, которые последовательно расположены и исключают проскок пламени от аппарата в электролизер. Для большей безопасности, вы можете сделать второй затвор из пластмассы.

Газ с кислородом, водородом и парами горючих веществ выходит через медицинскую иголку. Пламя может достигать температуры 2500 градусов, но ее можно регулировать путем изменения подаваемого напряжения. Следите, чтобы процесс горение был стойким. Если вы поменяете напряжение на электродах, измениться и сила тока, которая влияет на дозу выделяемого газа.

Вы можете легко проверить это при помощи расчетов с использованием известной формулы Фарадея. Для втулок можно задействовать трубки от гелиевых ручек, капельниц и т.д., как показано на видео о водородной сварке. Помните, что диаметр иглы сварочного аппарата должен быть от 0,6 до 0, 8 миллиметра, а для третьего сосуда необходимо использовать пластмассовую баночку. Получившуюся конструкцию необходимо уложить в корпус, подходящий по размеру.

Получившуюся конструкцию необходимо уложить в корпус, подходящий по размеру.

При электролизе расходуется вода, а количество щелочи остается таким же. Щелочь распадается на ионы и повышает электропроводность раствора. Вы можете пополнять топливную смесь при помощи обычного медицинского шприца с иглой. Для держателя иглы можно использовать деревянную ручку для инструментов, в которой также просверливается точка по диаметру трубки. Обязательно поместите ватные тампоны внутри трубки шприца, на ее основании и конце. Такая мера предосторожности предотвратит проскок пламени по трубке в сосуд со спиртовым составом.

Выпрямитель вы можете собрать самостоятельно на диодах, путем их соединения по полупериодной схеме. Вы можете задействовать любой подходящий трансформатор с мощностью не менее 180 Вт. Отлично подойдет трансформатор от старых советских телевизоров. Необходимо удалить вторичные обмотки и намотать новые при помощи толстого медного обмоточного провода в 4 миллиметра. Желательно сделать отводы для регулирования выходного напряжения, которые обеспечивают работу электролизера под нагрузкой. Хорошее напряжение на электродах следует регулировать в пределах 3В, ведь в приборе находится всего один гальванический промежуток.

Хорошее напряжение на электродах следует регулировать в пределах 3В, ведь в приборе находится всего один гальванический промежуток.

Температура пламени зависит от смеси топливного состава. Вы можете использовать ацетон или этиловый спирт. В случае с ацетоном нельзя ставить втулки из трубок от гелиевых ручек, поскольку они растворятся в нем. Если количество спирта в смеси выходящих газов уменьшено и преобладает кислород, пламя может погаснуть. При сборке аппарата для самодельной водородной сварки помните обо всех вышеперечисленных правилах, особенно о ватных тампонах и третьем сосуде из пластмассы. Помните, что качественно собранное и герметичное устройство, будет работать очень долго при правильной эксплуатации.

Требования безопасности при водородной сварке

Водородная сварка может быть очень опасной. Могут возникать несчастные случаи из-за взрыва смесей, воспламенения кислородных редукторов, обратных ударов пламени. Вы должны тщательно ознакомиться с техникой безопасности, прежде чем заниматься водородной сваркой. Здесь мы приведем основные правила.

Здесь мы приведем основные правила.

- Газовую сварку запрещается проводить слишком близко от воспламеняющихся и огнеопасных веществ. Если вы проводите сварку в помещениях, котлах или закрытых тесных помещениях, делайте постоянные перерывы и выходите на свежий воздух. В закрытых и полузакрытых помещениях вредные газы необходимо удалять при помощи местных отсосов. Если вы производите сварку в резервуарах, за процессом должен наблюдать второй человек, находящийся снаружи.

- Во время сварки и резки следует обязательно использовать специальные защитные очки. В противном случае яркие лучи могут негативно повлиять на сетчатку и кровеносную оболочку глаз, вплоть до катаракты и наступления слепоты. Брызги металла и шлака также представляют большую опасность для открытых глаз.

- При использовании газовых баллонов лучше переносить их на носилках или на тележке, с обязательным использованием защитного колпака. Обычные способы транспортировки являются небезопасными. При перевозке газовые баллоны не должны касаться друг друга и падать.

В зоне резки или сварки металла запрещается хранить кислородные баллоны. Перемещение на небольшие расстояния осуществляется переворачиваем с небольшим наклоном. Если в баллоне возникнет смесь кислорода и горючего газа (когда давление кислорода в баллоне ниже рабочего давления регулятора), может случиться взрыв. Поэтому следует применять редукторы с исправными манометрами.

В зоне резки или сварки металла запрещается хранить кислородные баллоны. Перемещение на небольшие расстояния осуществляется переворачиваем с небольшим наклоном. Если в баллоне возникнет смесь кислорода и горючего газа (когда давление кислорода в баллоне ниже рабочего давления регулятора), может случиться взрыв. Поэтому следует применять редукторы с исправными манометрами. - Во время сварки необходимо направить пламя горелки в сторону, которая находится с другой стороны от источника питания. Если вы не можете выполнить это условие, оградите источник при помощи железного щита. При работе газопроводящие рукава должны быть рядом со сварщиком. Во время перерыва следует обязательно тушить пламя горелки.

- Если сварочных постов больше десяти, газообеспечение должно идти по проводам ацетиленовых станций. Ацетиленовый генератор следует устанавливать в помещении с вентилятором и температурой не ниже пяти градусов. Следите, чтобы водный засов был наполнен до необходимого уровня. При неисправном или отключенном водном затворе работать запрещено.

Технология газовой сварки с применением водорода является такой же, как и у газовой сварки. Отличие заключается лишь в применении водородной смеси. Перед тем, как сделать водородную сварку самостоятельно, перечитайте ещё раз вышеописанные правила и советы. Мы надеемся, что наша информация поможет вам сделать качественный прибор и понять технологию процесса.

Аппарат для газовой резки и сварки своими руками » Полезные самоделки

В конструкции данного аппарата большее число рабочих пластин, модифицированные боковые платы и надежный штуцер для выхода горючей газовой смеси), но действующий по тому же принципу электролизер.

Тем, кто впервые сталкивается с подобным устройством, нелишне, думается, в самых общих чертах пояснить (а остальным напомнить), в чем суть такого рода конструкций. А она достаточно проста.

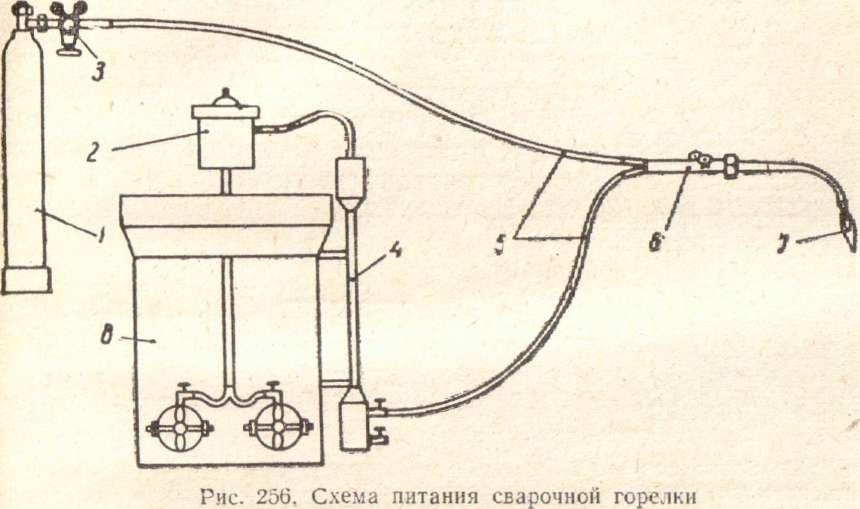

Между боковыми платами, соединенными четырьмя шпильками, размещены металлические пластины-электроды, разделенные резиновыми кольцами. Внутренняя ячеистая полость такой батареи на 1/2…3/4 объема заполнена слабым водным раствором щелочи (КОН или NaOH). Приложенное к пластинам напряжение от источника постоянного тока вызывает разложение (электролиз) раствора, сопровождающееся обильным выделением водорода и кислорода. Эта смесь газов, пройдя через специальный жидкостный затвор (рис. 1а), поступает далее на горелку и, сгорая, позволяет получить столь необходимую для многих технологических процессов (например, резки и сварки металлов) высокую температуру – около 1800° С.

Внутренняя ячеистая полость такой батареи на 1/2…3/4 объема заполнена слабым водным раствором щелочи (КОН или NaOH). Приложенное к пластинам напряжение от источника постоянного тока вызывает разложение (электролиз) раствора, сопровождающееся обильным выделением водорода и кислорода. Эта смесь газов, пройдя через специальный жидкостный затвор (рис. 1а), поступает далее на горелку и, сгорая, позволяет получить столь необходимую для многих технологических процессов (например, резки и сварки металлов) высокую температуру – около 1800° С.

Рис.1. Аппарат для резки и сварки, работающий на продуктах электролиза слабого щелочного раствора:

а – блок-схема, б – готовая самодельная конструкция:

1 – блок питания выпрямленным напряжением электросети, 2 – электролизер, 3 – затвор жидкостный, 4 – горелка газовая, 5 – амперметр, 6 – ручка включения аппарата, 7 – ручка смены режима работы (скачкообразное изменение отдаваемой в нагрузку мощности), 8 – ручка управления потенциометрами, 9 – скоба хранения электрошнура в свернутом состоянии, 10 – корпус переносной деревянный, 11 – штепсельная вилка.

Производительность электролизера зависит от концентрации щелочи в растворе и прочих факторов. А самое главное – от размеров и количества пластин-электродов, расстояния между ними, что, в свою очередь, определяется параметрами блока электропитания – мощностью и напряжением (из расчета 2…3 В на гальванический промежуток между двумя расположенными рядом друг с другом пластинами).

Предлагаемые мною конструкции источника постоянного тока доступны для изготовления в условиях «домашней мастерской» и начинающему самодельщику. Они способны обеспечить надежную работу даже «восьмидесятиячеистого» (пластин-электродов у такого – 81 шт.) электролизера, а тем более – «тридцатиячеистого». Вариант, принципиальная электрическая схема которого изображена на рис. 4, позволяет к тому же легко осуществлять регулировку мощности для оптимального согласования с нагрузкой: на первой ступени – 0…1,7 кВт, на второй (при включении SA1) – 1,7…3,4 кВт.

И пластины для электролизера предлагаются соответствующие – 150×150 мм. Изготавливаются они из кровельного железа толщиной

Изготавливаются они из кровельного железа толщиной

0,5 мм. Помимо газоотводного 12-мм отверстия в каждой пластине сверлится еще по четыре установочных (диаметром 2,5 мм), в которые при сборке продеваются вязальные или велосипедные спицы. Последние нужны для лучшего центрирования пластин и прокладок, а потому на окончательном этапе сборки из конструкции убираются.

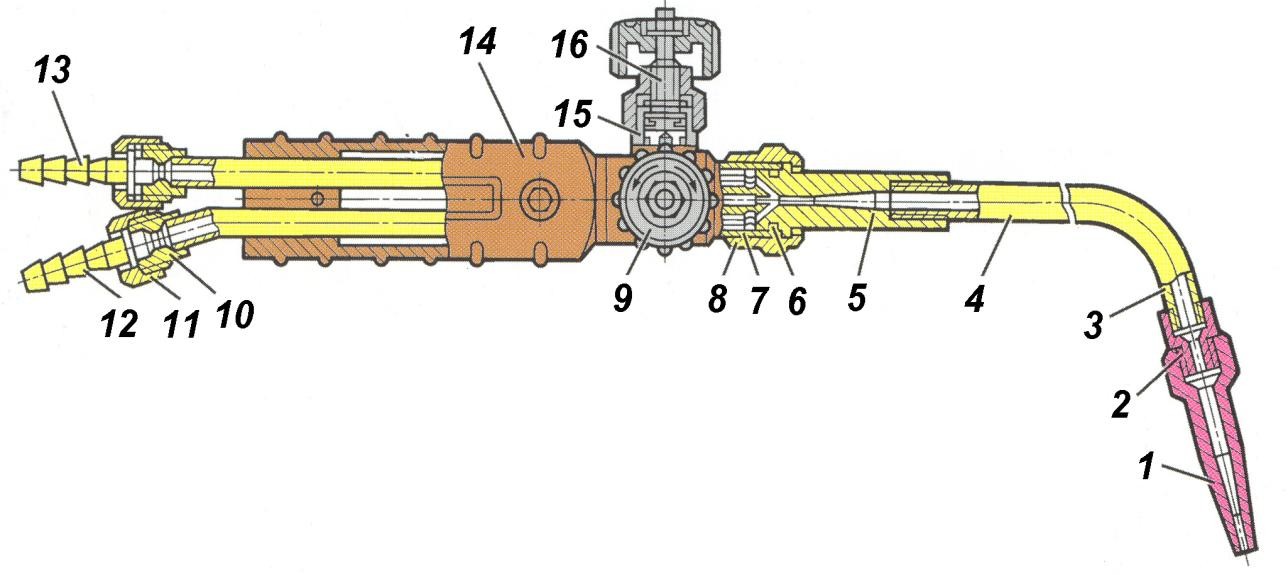

Рис.2. Электролизер («восьмидесятиячеистый» вариант):

1 -плата боковая (фанера, s12, 2 шт.), 2 – щека прозрачная (оргстекло, s4, 2 шт.), 3 – пластина-электрод (жесть, s0,5; 81 шт.), 4 – кольцо разделительное герметизирующее (5-мм резина кислото- и щелочеупорная, 82 шт.), 5 – втулка-изолятор (кембриковая трубка 6,2×1, L35, 12 шт.), 6 – шпилька Мб (4 шт.), 7 – гайка Мб со стопорной шайбой (8 шт.), 8 – трубка вывода горючей газовой смеси, 9 – раствор слабощелочной (2/3 внутреннего объема электролизера), 10 – вывод контактный (медь рафинированная, 2 шт.), 11 – штуцер («нержавейка»), 12 – гайка накидная М10, 13 – шайба штуцера («нержавейка»), 14 – манжета (резина кислото- и щелочеупорная), 15 – горловина заливная («нержавейка»), 16 – гайка накидная M18, 17 – шайба заливной горловины («нержавейка»), 18 – шайба герметизирующая (резина кислото- и щелочеупорная), 19 – крышка заливной горловины («нержавейка»), 20 – прокладка герметизирующая (резина кислото- и щелочеупорная).

Вообще-то пришлось немало поломать голову, прежде чем «водогорелка» стала удобной и надежной, как лампа Эдисона: включил – заработала, выключил – работать перестала. Особенно хлопотным делом оказалась модернизация не самого электролизера, а подсоединяемого к нему на выходе жидкостного затвора. Но стоило отказаться от ставшего было шаблонным применения воды в качестве заслона от распространения пламени внутрь газообразующей батареи (по соединительной трубке) и обратиться к использованию… керосина, как все тут же пошло на лад.

Почему выбран именно керосин? Во-первых, потому, что в отличие от воды эта жидкость в присутствии щелочи не вспенивается. Во-вторых, как показала практика, при случайном попадании капель керосина в пламя горелки последнее не гаснет – наблюдается лишь небольшая вспышка. Наконец, в-третьих: будучи удобным «разделителем», керосин, находясь в затворе, оказывается безопасным в пожарном отношении.

По окончании работы, во время перерыва и т.п. горелка, естественно, гасится. В электролизере образуется вакуум, и керосин перетекает из правого бачка в левый (рис. 3). Потом – барбатация воздуха, после чего горелку можно хранить сколько угодно: в любой момент она готова к использованию. При ее включении газ давит на керосин, который вновь перетекает в правый бачок. Затем начинается барбатация газа…

В электролизере образуется вакуум, и керосин перетекает из правого бачка в левый (рис. 3). Потом – барбатация воздуха, после чего горелку можно хранить сколько угодно: в любой момент она готова к использованию. При ее включении газ давит на керосин, который вновь перетекает в правый бачок. Затем начинается барбатация газа…

Рис.3. Керосиновый затвор и принцип его действия

(а – при работающем электролизере, б – в момент отключения аппарата):

1 – баллон (2 шт.), 2 – пробка (2 шт.), 3 штуцер вводный, 4 – штуцер выводной, 5 – керосин, 6 – переходник (стальная труба).

Соединительные трубки в аппарате – полихлорвиниловые. Лишь к самой горелке ведет тонкий резиновый шланг. Так что после отключения питания достаточно эту «резину» перегнуть руками – и пламя, выдав напоследок легкий хлопок, потухнет.

И еще одна тонкость. Хотя блок питания (см. рис. 4) и способен обеспечить электроэнергией 3,4-киловаттную нагрузку, пользоваться столь большой мощностью в любительской практике случается очень редко. И чтобы «не гонять электронику» чуть ли не вхолостую (в однополупериодном режиме выпрямления, когда на выходе 0…1.7 кВт), нелишне иметь в распоряжении и другой источник питания электролизера – поменьше и попроще (рис. 5).

И чтобы «не гонять электронику» чуть ли не вхолостую (в однополупериодном режиме выпрямления, когда на выходе 0…1.7 кВт), нелишне иметь в распоряжении и другой источник питания электролизера – поменьше и попроще (рис. 5).

Рис.4. Принципиальная электрическая схема блока электропитания.

По сути, это – двух-полупериодный, известный многим самодельщикам регулируемый выпрямитель. Причем со связанными друг с другом (механически) «движками» 470-омных потенциометров. Конструктивно такую связь можно осуществить либо при помощи простейшей зубчатой передачи с двумя текстолитовыми шестернями, либо воспользоваться более сложным устройством типа верньера (в бытовом радиоприемнике).

Рис.5. Вариант блока питания с использованием в схеме тиристоров и самодельного трансформатора.

Трансформатор в блоке питания самодельный. В качестве магнито-провода применен набор Ш16×32 из трансформаторной стали. Обмотки содержат: первичная – 2000 витков ПЭЛ-0,1; вторичная – 2×220 витков ПЭЛ-0,3.

Практика показывает: рассмотренный самодельный аппарат для газовой резки и сварки даже при самой напряженной эксплуатации способен исправно служить весьма продолжительное время. Правда, раз в 10 лет требуется проводить основательное техобслуживание, в основном из-за электролизера. Пластины последнего, работая в агрессивной среде, покрываются окисью железа, которая начинает выступать в роли изолятора. Приходится пластины промывать с последующей зачисткой на наждачном круге. Более того, заменять четыре из них (у отрицательного полюса), разъеденных кислотными остатками, собирающимися вблизи «минуса».

Поэтому рекомендуется в электролизер заливать только дистиллированную воду, а щелочной раствор использовать наименее загрязненный солями (недопустимо присутствие следов химических соединений серной и соляной кислот).

Применение так называемых сливных отверстий (кроме заливного и газоотводного) также вряд ли можно считать оправданным, что и было учтено при разработке аппарата. Столь же необязательным является и ввод в схему аппарата бидонов для сбора накапливающейся сверхагрессивной щелочи. К тому же эксплуатация «безбидонной» конструкции показывает, что этой «вредоносной жидкости» способно собраться за 10-летний период на дне керосинового затвора не более полстакана. Скопившуюся щелочь удаляют (например, при техобслуживании), а в затвор заливают очередную порцию чистого керосина.

К тому же эксплуатация «безбидонной» конструкции показывает, что этой «вредоносной жидкости» способно собраться за 10-летний период на дне керосинового затвора не более полстакана. Скопившуюся щелочь удаляют (например, при техобслуживании), а в затвор заливают очередную порцию чистого керосина.

В.Радьков, Татарстан

МК 03 1997

Автоген своими руками – пошаговая инструкция

автоген — это устройство для получения высокотемпературной струи пламени температурой сгорания около 3150 0С. Главные составные части автогена:

Одна из разновидностей сварки металлов плавлением — автоген. Если при электродной сварке металл плавится при нагревании электрической дугой, то при газовой сварке — открытым пламенем смеси ацетилена и кислорода. По сути, автоген — это устройство для получения высокотемпературной струи пламени температурой сгорания около 3150 0С. Главные составные части автогена:

- баллон с кислородом;

- баллон с ацетиленом или генератор газа;

- манометры;

- газопроводные шланги;

- газовая горелка (резак).

Самым сложным узлом аппарата газовой сварки является резак, который может использоваться как по прямому назначению (для резки черных и цветных металлов), так и для сварки низколегированных сталей. Схематическое устройство газовой горелки автогена показано на рисунке:

К горелке подведены два шланга — с кислородом и горючим газом. В роли последнего может использоваться ацетилен или пропан/бутан. Но если пропаном можно неплохо резать металлы, то сваривать им довольно сложно — по сравнению с ацетиленом он дает температуру в горящей струе на 600-700 градусов ниже, что при сварке тонкостенных деталей ощущается мало, но при работе с толстостенными трубами или массивными деталями вызывает определенные затруднения и значительно замедляет работу.

Необходимо отметить, что промышленное автогенное оборудование можно использовать практически с любым горючим газом, но чаще всего используются эти два вида, как наиболее дешевые и удобные в применении. Для домашней бытовой сварки лучше всего использовать пропан/бутан. Его легче купить и он менее опасный в применении.

Его легче купить и он менее опасный в применении.

С ацетиленом работать сложнее, необходимы определенные навыки и знание особенностей газа. При проникновении ацетилена в кислородные шланги и, наоборот, при поступлении кислорода в емкость с ацетиленом возникает серьезная угроза мощного взрыва. Для предотвращения такой опасности ацетиленовые горелки оборудуются возвратными клапанами, а генераторы газа, о которых будет сказано ниже, водяными затворами. Но, все же, работа с ацетиленом требует определенных навыков и знания техники выполнения основных операций.

С целью соблюдения правил безопасности необходимо придерживаться определенных нормативных величин давления газов — в заправленном ацетиленовом баллоне давление должно быть 1,6 МРа, на горелке — 0,1 МРа, но не более 0,15 МРа. Давление кислорода в баллоне — не более 15МРа, на горелку идет не более 1,5МРа.

Давление кислорода в баллоне — не более 15МРа, на горелку идет не более 1,5МРа.

Гайка крепления кислородного шланга к баллону — с правой резьбой и на редукторе, и на горелке, а гайки шланга ацетиленового баллона — с левой резьбой и имеют риски (метки) на гранях. Сделаны разнонаправленные резьбы, чтобы не перепутать шланги местами. Смесь горючего газа с кислородом весьма взрывоопасна, поэтому подходить к сборке и работе с автогеном необходимо с полной ответственностью.

Процесс сварки автогеном

Автогенная сварка без присадочного прутка или проволоки невозможна. В этом случае происходит только прожигание металла и его резка на отдельные фрагменты. Смешиваясь в горелке, ацетилен и кислород сгорают и выбрасываются из сопла с высокой скоростью. Струя газа достигает температуры более 3000 0С. Ее можно регулировать в определенных пределах путем добавления или снижения пропорций подающихся газов.

Сначала в горелку подается кислород, затем ацетилен или пропан и смесь поджигается. После появления устойчивого пламени, поворотом регулирующих вентилей устанавливается требуемая температура. Как правило, измерить ее сложно, поэтому уровень определяется по косвенным признакам — цвету пламени, звуку газового потока, интенсивности прогревания металла.

После появления устойчивого пламени, поворотом регулирующих вентилей устанавливается требуемая температура. Как правило, измерить ее сложно, поэтому уровень определяется по косвенным признакам — цвету пламени, звуку газового потока, интенсивности прогревания металла.

Как происходит процесс сваривания показано на картинке:

Сначала свариваемые детали устанавливаются в нужном положении, затем их кромки разогреваются до белого цвета и уже потом в пламя горелки вносится присадочный пруток. Он расплавляется и заливает шов между деталями.Купить присадочный пруток марки LNG (I, II, IIIили IV) и другие модификации, а также сварочную проволоку для автогенной сварки можно в любом магазине сварочного оборудования.

Сварка автогеном по своей технике довольно сложный процесс и браться за сваривание ответственных деталей без подготовки не следует. Лучше всего потренироваться на обрезках труб, швеллеров и другого профильного проката, чтобы набраться опыта и освоить практические приемы работы.

Конечно, и кислород, и ацетилен или пропан стоят денег, поэтому расходовать их зря не стоит. Но и сварка автогеном без опыта такой работы может привести к таким же, а то и более ощутимым убыткам.

Сварочный автогенный генератор

Газ ацетилен, необходимый для сварки, купить можно в баллонах белого цвета. В большом городе это не проблема, хуже обстоит автогенное дело в небольших городках и сельской местности — там с заправкой ацетиленом довольно сложно, если вблизи нет крупных промышленных предприятий. Выручить может автономный генератор ацетилена, который специально создан для выработки этого газа и подачи его на горелку.

Внутри генератора происходит реакция между карбидом кальция и водой, в результате которой и получается ацетилен. Кроме сварки, этот газ можно использовать и для других нужд — подключения газовых светильников, производства уксусной кислоты, выработки этанола и т.д. Но этими операциями ни в частных гаражах, ни в промышленных мастерских никто не занимается — генератор используется исключительно для сварочных работ.

Устройство генератора показано на схеме:

Промышленность производит различные виды генераторов, отличающиеся производительностью и максимальным давлением вырабатываемого газа:

- Низкого давления — до 0,01 МПа;

- Среднего — до 0,15 МПа.

Мобильные генераторы могут производить до 3 м3 газа в час. Среди всех модификаций газогенераторов, сварочный аппарат на базе АСП-10 — самый удобный, безопасный и, вследствие этого, популярный и у производителей, и у домашних мастеров. Он обеспечивает выработку газа в объеме до 1,5 м3 под давлением до 0,15 МПа. При этом работает в автоматическом режиме — реакция газообразования регулируется вытеснением воды из рабочей зоны при увеличении давления газа внутри.

Автоген своими руками

Собрать автоген своими руками может каждый умелец, знакомый с основами сварочного дела. Но только в том случае, если в наличии есть генератор заводского производства или баллон с горючим газом, кислородный баллон, манометры и шланги. Также необходимо купить автогенную горелку и присадочные прутки.

Также необходимо купить автогенную горелку и присадочные прутки.

Изготавливать газовый генератор своими руками крайне опасно — смесь ацетилена и воздуха представляет собой гремучую смесь, поведение которой не всегда прогнозируемо. Бытующие на просторах интернета схемы и чертежи самодельных генераторов ацетилена, базирующиеся на медицинских капельницах или оросителях от садовых шлангов, может и работоспособны, но проверять не рекомендуется — взрыв газового баллона по поражающей способности равен средней авиабомбе.

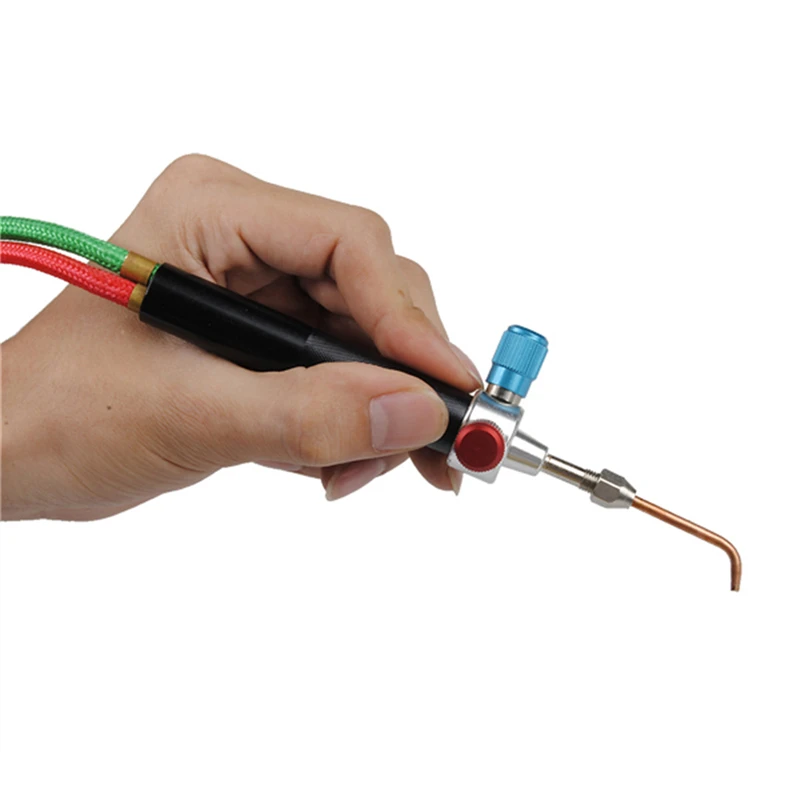

Мини автоген

Для пайки можно сделать установку, вместо ацетилена использующую гидролизный водород. Это маленькая компактная газосварка, где в качестве газопроводных шлангов используются силиконовые трубки, а роль горелки выполняет игла от шприца (возможны варианты). Схем таких аппаратов в интернете тоже достаточно, но использовать можно только те, где предусмотрен водяной затвор на выходных патрубках. Смесь водорода и кислорода не случайно называется гремучим газом.

Но купить можно и промышленный мини-автоген, все составные части которого помещаются в небольшой кейс. В набор входят два маленьких баллона, резак, тонкие шланги и манометры. Работать с таким оборудованием можно с металлами толщиной от 0,1 до 300 мм. Конечно, запас автономности у него небольшой, но зато такой аппарат отличается высочайшей мобильностью и, конечно же, безопасностью.

Предлагаем нашим читателям поделиться собственным опытом работы с автогенной сваркой, особенностями ее использования для разных металлов в различных ситуациях. Возможности автогена до сих пор полностью неизученные — самые интересные письма мы непременно опубликуем на сайте.

Возможности автогена до сих пор полностью неизученные — самые интересные письма мы непременно опубликуем на сайте.

Водородная сварка выполняем работу своими руками

Высокоэффективное водородно-кислородное пламя может служить качественной альтернативой ацетилено-кислородному пламени в процессах сварки, резки и пайки. Частично, водородно-кислородная сварка может стать заменой свариванию в среде инертных газов. Этот метод, в отличие от стандартных, является практически безвредным, поскольку продуктом горения в данном процессе является пар. Водородная сварка выполненная своими руками для исполнителей, владеющих навыками газовой сварки своими руками, не требует длительного переучивания, достаточным является краткий инструктаж

Особенности водородно-кислородной сварки

История газовой сварки насчитывает около ста лет. Основным горючим газом повсеместно являлся ацетилен. Исследования ученых показали, что использование водорода вместо ацетилена позволяет получить такую же производительность и высокое качество сварного шва при сварке углеродистых сталей и других материалов. Водородная газовая сварка является разновидностью процессов газопламенной обработки материалов, происходящих с использованием смеси горючего газа с кислородом.

Водородная газовая сварка является разновидностью процессов газопламенной обработки материалов, происходящих с использованием смеси горючего газа с кислородом.

Трудность состояла в том, что ацетилено-кислородное пламя по отношению к расплавленному железу является восстановительным, а водородно-кислородное – окислительным. Сварочная ванна при использовании водорода в качестве горючего газа покрывалась сплошным слоем шлака, шов становился пористым и хрупким. Проблему помогло решить использование органических веществ, обладающих способностью связывать кислород. В качестве таких добавок стали применять углеводороды, имеющие температуру кипения в пределах 30-80 градусов. Это могут быть бензины, гексан, гептан, толуол, бензол. Необходимое для процесса их количество крайне мало.

Особенности водородного пламени

После решения технологических вопросов затруднением оставалась газовая смесь для сварки в связи с отсутствием эффективного источника водорода. Использование водородных баллонов является крайне нерентабельным. К тому же, такие баллоны – источник повышенной опасности. Сжиженный водород может стать причиной сильных обморожений, большие концентрации этого вещества вызывают удушье и головокружения. Также, опасной особенностью водородного пламени является невидимость при дневном свете. Определить его можно только при помощи специальных датчиков.

К тому же, такие баллоны – источник повышенной опасности. Сжиженный водород может стать причиной сильных обморожений, большие концентрации этого вещества вызывают удушье и головокружения. Также, опасной особенностью водородного пламени является невидимость при дневном свете. Определить его можно только при помощи специальных датчиков.

Создание электролизеров

Решением проблемы стали электролизеры – аппараты, которые с помощью электрической энергии позволяют получать сразу, причем в оптимальном соотношении, и водород, и кислород. Очередной сложностью оказалась громоздкость оборудования, необходимого для выработки достаточного для промышленных целей количества горючей смеси. Существующие ранее передвижные аппараты могли обеспечить только потребности ювелиров и зубных техников. Стационарные аппараты, способные сваривать металл толщиной 5-6 мм, весили порядка 300 кг. В конце прошлого века был создан передвижной электролизер, с помощью которого стала возможна портативная газовая сварка с достаточным временем работы без дозаправки и приемлемой производительностью в условиях промышленности и на строительных площадках.

Принцип работы водородно-кислородных электролизеров

Водородно-кислородные газосварочные аппараты представляют собой электролизеры, в которых под воздействием электричества вода разлагается на кислород и водород. Сварочное оборудование может работать от бытовой или трехфазной электросети. Смесь водорода и кислорода подается по шлангу в стандартную ацетилено-кислородную сварочную горелку. Сущность газовой сварки с использованием водорода такая же, как и обычной газовой сварки.

Водородно – кислородный сварочный аппаратЕдинственное отличие – применение водородно-кислородной смеси вместо привычных ацетилен-кислородной и пропан-кислородной.

Сварочные водородно-кислородные аппараты разной мощности позволяют решить практически все задачи, ставящиеся перед газопламенной обработкой материалов. С их помощью осуществляют: сварку, наплавку, пайку, термоупрочнение, порошковое напыление и порошковую наплавку, кислородную резку – ручную и машинную. Различные режимы газовой сварки с водородом дают возможность выполнения широкого спектра работ – от микросварки и микропайки пламенем толщиной с иголку до резки стальных листов толщиной порядка 300 мм. Работа аппаратов может вестись и в ручном, и в автоматическом режимах.

Работа аппаратов может вестись и в ручном, и в автоматическом режимах.

Даже малогабаритные переносные аппараты при такой незначительной мощности – 1,8 кВт, потребляемой от двухфазной бытовой сети, могут решить проблему сваривания и резки листов из черного и цветного металла толщиной до 2 мм. Температуру чистого пламени можно легко отрегулировать от 600 до 2600 градусов. Такие электролизеры популярны среди стоматологов, ювелиров, ремонтников холодильных агрегатов.

Более мощные модели водородно-кислородных сварочных аппаратов, позволяющие сваривать металл толщиной до 3 мм, приобрели популярность на станциях технического обслуживания, где применение взрывоопасных баллонов с кислородом и пропаном запрещено. Простая система контроля производительности позволяет использовать аппарат в самых труднодоступных зонах при ремонте блоков двигателей, радиаторов, ступиц, во время кузовных работ. В случае достижения предельных уровней давления и электролита встроенная контрольная система подает сигнал. Происходит автоматическое отключение аппарата от источника электрического питания. Такие меры предосторожности обеспечивают двойную пожарную и взрывобезопасность.

В случае достижения предельных уровней давления и электролита встроенная контрольная система подает сигнал. Происходит автоматическое отключение аппарата от источника электрического питания. Такие меры предосторожности обеспечивают двойную пожарную и взрывобезопасность.

Для профессионалов

Для работников аварийных служб разработаны специальные аппараты, позволяющие сваривать трубы с толщиной стенки до 5 мм в условиях отсутствия трехфазной сети. Эти электролизеры можно применять для заварки дефектных зон чугунного и цветного литья, ручной и машинной резки металлов с толщиной стенки до 30 мм. Такие способы газовой сварки осуществляют с питанием подогревающего пламени резака от аппарата и подачей режущего кислорода из баллона. Данная технология позволяет получать более чистый рез, чем при использовании ацетилена и пропана. При этом процессе не происходит науглероживание и закаливание металла, отсутствуют грат и загрязняющие атмосферу выбросы оксида азота. Такие модели электролизеров позволяют вести безопасную кислородную резку в тоннелях, колодцах, метрополитенах, где запрещается использование пропана и ацетилена. Некоторые аппараты подобного типа дают возможность проводить работы при отрицательных температурах окружающего воздуха.

Некоторые аппараты подобного типа дают возможность проводить работы при отрицательных температурах окружающего воздуха.

Водородная газовая сварка видео наглядно демонстрирует ход сварочного процесса с применением электролизера.

Преимущества использования водородно-кислородных электролизеров

Современные производители газосварочного оборудования предлагают электролизно-водные сварочные аппараты, обладающие рядом преимуществ по сравнению с традиционными способами сварки с использованием пропана и ацетилена.

Ключевые особенности аппаратов:

- Аппараты легки в эксплуатации – перезарядка нужна редко, а ее трудоемкость значительно ниже, чем трудозатраты при перезарядке генератора.

- Быстрый выход в рабочий режим – 1-5 мин, в зависимости от необходимого расхода газа и температуры окружающей среды.

- Возможность получения значительной мощности при небольших габаритных размерах оборудования.

- Экологическая чистота сварочного процесса. Работа с ацетиленом сопровождается загрязнением среды токсичными оксидами азота. При сварке в помещениях норматив по содержанию азота, как правило, не выдерживается, что отрицательно сказывается на здоровье работников. В водородно-кислородных аппаратах единственным продуктом горения является абсолютно безвредный водяной пар.

- Аппараты являются пожаровзрывобезопасным оборудованием как при работе, так и при хранении. Защитная одежда при водородно-кислородной сварке такая же, как и при обычной газовой: плотная роба, рукавицы, очки для газовой сварки.

Использование ацетиленовых генераторов и баллонов является целесообразным исключительно в полевых условиях при отсутствии источников электроэнергии. Во всех других случаях громоздкое газосварочное оборудование могут заменить высокоэффективные, удобные, долговечные аппараты, работающие на электричестве и воде.

Технология газовой сварки – техника, режимы, оборудование

Газовая сварка является одним из видов и способов соединения металлов и их сплавов под действием высокой температуры. Сегодня поговорим об основах, ее технологии способах и приемах, достоинствах и недостатках. Данная статья будет полезна начинающим газосварщикам желающим освоить эту нелегкую профессию, а также опытным мастерам, желающим подкрепить свои знания в этой области.

Технология газовой сварки

Это такой способ сваривания деталей, во время которого оплавление кромок деталей, присадочной проволоки осуществляют при помощи газовой горелки. Пламя образуется от горения смеси кислорода и ацетилена, кстати, его можно заменить на другие газы. Для этого применяют бутан, ацетилен, бензин, водород и другие вещества. В зависимости от применяемых технических газов принято выделять следующие разновидности газовой сварки:

- ацетилено-кислородная;

- керосино-кислородная;

- бензино-кислородная ;

- пропанобутано-кислородная.

Сущность газосварки заключена в следующем – тепло, выделяемое при горении газовой смеси, плавит края заготовки и присадки, таким образом, формируется сварочная ванна.

Пламя, применяемое для сварки можно разделить на следующие составные части:

- нормальную;

- окислительную;

- восстановительную.

Характеристики пламени газовой горелки

Химический состав присадки для формирования будущего сварочного шва подбирают исходя из того, какой материал сваривают, а его размер зависит от толщины свариваемого металла.

Кислород, находящийся в стальном баллоне, проходит через редуктор, снижающий давление газа и по рукавам, поступает к месту работы. Такой же путь повторяет и горючий газ (ацетилен или его аналоги).

Оборудование и материалы, используемые при газовой сварке

В горелке перемешиваются в нужной пропорции и в момент выхода смеси из нее выполняют розжиг. Пламя в данном случае выполняет сразу три функции:

- Расплавляет металл,

- Плавит материал, выполняющий роль присадки;

- Защищает место, в котором происходит соединение заготовок, от воздействия атмосферного кислорода.

Расход кислорода и газа регулируют с помощью вентилей, установленных на баллонах с газом.

Температура горения достигает своего максимума в восстановительной части пламени. Именно в ней должны располагаться присадка и кромки свариваемых деталей. Если заменить ацетилен, то температура пламени будет снижена.

Подготовка кромок

Важным этапом качественного выполнения шва является правильная разделка кромок, которая зависит от толщины подготавливаемого металла.

| Толщина металла | Форма разделки | Угол, ° | Зазор между торцами заготовок, мм | Дополнительные мероприятия |

| 0,5-2 | не производится | – | – | Торцевание или отбортовка кромок. Сварка без присадки, встык |

| 1-5 | не производится | – | 0,5 – 2 | Сварка с присадкой |

| 4-8 | допускается не производить | – | 1 – 2 | Двусторонний шов |

| 5-10 | V-образная | 70-90 | 2-4 | Притупление кромок 1,5 -3мм |

| свыше 10 | Х-образная | 35-45 | 2-4 | Притупление 2-4 мм |

Необходимо очистить от грязи, краски, окалины область 20-30 мм от свариваемых поверхностей.

Режимы газовой сварки

Главная характеристика газовой сварки, это мощность пламени. Она зависит от типа металла и ряда других его характеристик, например, теплофизических свойств. Другими словами, чем толще металл, тем больше температура плавления металла, тем выше должна быть температура пламени.

Мощность пламени определяет расход горючего газа и кислорода. К, примеру, при обработке стали или чугуна расход количества газа и толщины металла связан следующей пропорцией:

Va (100–150)*S л/ч, где Va -расход горючего газа, S- толщина металла.

Регулировка данного параметра осуществляется подбором номера наконечника горелки:

Кроме этого, важную роль играет наклон горелки и размер присадки. Таким образом к параметрам и режимам сварки относятся:

- Мощность пламени и ее характер;

- Диаметр присадочной проволоки;

- Скорость сварки, определяемая способами выполнения сварочных швов и положения мундштука относительно плоскости заготовки.

Левый способ

При таком методе сварки деталей, сварщик перемещает горелку справа налево, присадка должна располагаться впереди горелки. Пламя направляется от шва. Это обеспечивает сварщику хороший обзор шва и как результат он может обеспечить равномерность ширины и высоты валика. Такой метод сварки применяют при работе с деталями до 5 мм.

Правый способ

Такой способ предполагает, что сварщик передвигает горелку слева направо. Проволока должна перемещаться за горелкой. Пламя направляется на шов. При таком методе остывание шва длится дольше и качество шва повышается, но вот его внешний вид оставляет желать лучшего, так как сварщик не может толком видеть его формообразование. Такой метод применяют при толщине листа больше 5 мм.

Диаметр присадочной проволоки

Подбор диаметра присадки(dп) осуществляют в зависимости от толщины свариваемого металла (S), а также от способа сваривания: левый или правый.

Основные параметры газовой сварки распространенных типов и составов сталей можно представить в виде таблицы

Положение мундштука горелки

Скорость сварки ацетиленом или плавления металла регулируют изменением угла расположения мундштука относительно плоскости свариваемого металла. Он определяется теплопроводностью, толщиной и родом металла. Толстый металл с высокой теплопроводностью требует большего угла наклона горелки ввиду долгого прогрева и приложения наибольшей мощности пламени для формирования сварочной ванны.

Для понимания характера воздействия пламени на металл при различном положении достаточно взглянуть на рисунок, представленный ниже.

Как видим ,максимальное проплавление происходит при вертикальном положении горелки. Именно поэтому в начале сварки, для лучшего и быстрого прогрева мундштук располагают под углом 90 °, постепенно снижая его в соответствии с толщиной металла.

Важно! Завершающий этап газовой сварки(формирование кратера) совершают на минимальном угле для предотвращения прожига металла.

Движения горелки

В процессе работы сварщик совершает продольные и поперечные движения горелкой. Основным типов является продольное, оно направлено вдоль линии шва, предназначено для заполнения шва металлов. Поперечное движение выполняется для равномерного прогрева кромок металла и предназначено для формирования нужной ширины шва.

В свою очередь, движения присадочной осуществляются такие же колебательные движения, но в противоположную сторону движению конца горелки. Чтобы избежать дефектов в сварочном шве, конец присадки не рекомендуется извлекать из сварочной ванны, особенно из восстановительной зоны пламени.

Вид движения зависит от пространственного положения шва, его геометрических размеров, толщины и рода металла.

Техника наложения швов в различных пространственных положениях

Нижнее положение

Сварка в нижнем положении является наиболее простой, контролировать процесс формирования шва в данном случае проще всего. Снижается вероятность непровара и появления других дефектов. По технике выполнения применяют, как правило, спиралеобразные движения конца мундштука автогена. В разогретую сварочную ванну опускают присадку, делают “петлю” и повторяют операцию. Каждый следующий виток должен перекрывать предыдущий на 1/3 диаметра.

Тонкие листы сваривают встык отбортовкой кромок, т.е. края заготовок подгибаются и свариваются без применения присадочной проволоки. Можно использовать как правый, так и левый способы соединения.

Нахлесточные швы

Выполнять работу следует, по возможности, без перерывов. Если сделали паузу – перед повторным процессом переплавьте закристаллизовавшийся в кратере металл . Сварка производится левым способом с присадочным материалом. В работе с данным типом соединения целесообразнее применять дуговые технологи, как менее затратные и более производительные. Особенно это скажется на больших объемах.

Вертикальное положение

Возможные варианты выполнения вертикальных швов как сверху вниз, так и с подъемом снизу вверх. В первом случае применяется правый способ(применяется при малой толщине металла), во втором методе возможны оба варианта. Требуется определенная сноровка по удержанию сварочной ванны, не допуская ее стекания вниз. Она обеспечивается правильным положением мундштука, а также давлением газового пламени.

При значительной толщине деталей (до 20 мм) заполнение шва металлом следует выполнят двойным валиком. Подготовка кромок в данном случае не требуется, зазор между деталями должен составлять половину от толщины свариваемых заготовок.

Потолочное положение

Требует аккуратности и максимальной сосредоточенности. Перед подачей проволоки разогревают кромки. Когда они начинают плавится, в зон сварочной ванны вводят проволоку. Конец присадки быстро плавится, образуя сварной шов. Удержание металла в сварочной ванне происходит давлением пламени. Варят правым способом в несколько приемов, каждый слой делают небольшим по толщине. Чтобы металл не стекал по прутку, его следует держать ближе к горизонтальной плоскости потолочного шва.

Достоинства и недостатки

Сварка ацетиленом применяется в производстве различного оборудования вот уже порядка ста лет. И надо отметить, что эта технология актуальна, до сих пор несмотря на то, существует множество оборудования для выполнения электрической сварки, в том числе и с применением защитных газов.

Технология газовой сварки обладает рядом преимуществ:

- для выполнения сварки нет необходимости применять сварочные аппараты;

- доступность газовой смеси, ее можно приобрести в специализированных организациях;

- при выполнении сварки газом нет необходимости в источнике энергии и наличия защитной среды, пламя с успехом выполняет эту функцию;

- возможность регулировки расхода газа и соответственно температуры пламени.

- отсутствие сильного разбрызгивания металла;

- отсутствие УФ-излучения – работу выполняют в специальных очках газосварщика.

Между тем, газовая сварка обладает и рядом серьезных недостатков:

- низкая скорость нагрева свариваемых металлов;

- тепло от газовой горелки, в отличие от электродуговой имеет широкое рассеивание по поверхности свариваемых деталей и обладает низкой концентрацией в одной точке.

Экономическая составляющая газовой сварки

Нередки случаи, когда инженер технолог делает выбор в пользу газовой сварки, искренне полагая, что, таким образом, он достигнет экономии денежных средств. Но не все так просто. Да, электродуговая сварка потребляет большое количество энергии, но выполнив простые арифметические расчеты можно убедиться, что расходы на электросварку, при том же объеме работ ниже, чем на газовую. Поэтому перед тем как варить газосваркой, имеет подсчитать во сколько обойдется один метр шва.

Слабая концентрация тепла в процессе газовой сварки оказывает отрицательное влияние на ее результативность. Так, при работе с листовой сталью толщиной в 1 мм, средняя скорость сварки составляет 10 метров в час, в то время как при толщине листа 10 мм, скорость упадет до 2 метров в час. Именно поэтому газовую сварку применяют при работе со сталью толщиной до 5 мм. В остальных случаях применяют электросварку.

Ацетилено-кислородная сварка практически не механизируется. Автоматическая сварка используется при работе с трубами, обладающими тонкой стенкой. Для этого применяют горелки, на которых установлено несколько мундштуков.

Сферы использования сварки

Сварка этого типа отличается от электродуговой плавным разогревом металла. Пожалуй, это и определило сферы ее использования. Сварка газом показывает максимальный эффект при работе со сталью толщиной до пяти миллиметров. Эта технология сварки с успехом используется при обработке цветных металлов. Сварку газом используют для работы с материалами, требующими предварительного прогрева. При выборе газовой сварки, проектировщик должен руководствоваться требованиями ГОСТ.

Сварку газом применяют при проведении ремонтных работ, пайке. С ее помощью проводят восстановление изношенных деталей, например, коленчатых валов. Для этого, на изношенную поверхность наплавляют слой металла. Впоследствии место наплава будет отшлифовано и доведено до необходимого размера.

Газовая сварка алюминия – Detroit Torch

Алюминий повсюду, а это значит, что потенциальная потребность в его ремонте также велика. Действительно, я сделал бесчисленное количество ремонтов алюминия – от лодочных опор до штормовых дверей; от кронштейна корпуса под капотом моего грузовика до последнего в моем гараже. Я сделал больше ремонта алюминия, чем мне хотелось бы признаться. Но я нахожу утешение в том, что мне не приходится полагаться на кого-то другого для ремонта или замены деталей. За годы работы сварщиками на выставках я обнаружил, что не одинок.Бесчисленное количество людей обращалось ко мне, желая узнать, как отремонтировать алюминий с их кислородно-топливной установкой, поэтому я хотел бы поделиться с ними некоторыми приемами, советами и приемами, которые я использую. Эта статья – просто продолжение этих усилий.

Для тех, кто плохо знаком со сваркой, я хотел бы в нескольких словах обсудить очень важную тему – безопасность. Работа с электричеством опасна, если вы не ознакомились с надлежащими методами и процедурами. Работа с горючими газами и огнем ничем не отличается.1) Обязательно прочтите и соблюдайте инструкции производителя оборудования, которое вы используете. 2) Помните о своей рабочей среде. Сэкономить 200 долларов на ремонте, сделав это самостоятельно, – хорошее чувство; раскошелиться на несколько тысяч (или хуже) из-за того, что вы не заметили бутылку разбавителя для краски рядом со своим сварочным столом, и этого не будет. Убедитесь, что поблизости есть сертифицированный многоцелевой огнетушитель (тип ABC). Я использовал свои фонари в самых разных условиях и разными способами, и мне повезло, что я никогда не нуждался в огнетушителе, но я все еще держу его при себе.3) Помните, что токсичные пары могут быть так же опасны для вашего здоровья, как и сам огонь. Обязательно примите необходимые меры предосторожности, в том числе сварку в хорошо вентилируемом помещении.

Далее: несколько общих моментов по сварке алюминия газокислородной горелкой. В моем гараже есть два типа газокислородных горелок [см. Рис. А]. Один из них – это обычный комбинированный фонарь Victor-Style средней мощности, который мне передали – я не уверен в марке, так как он хорошо использовался до того, как я получил его. Другой – DHC2000 производства Detroit Torch and Mfg.Co., которую я приобрел несколько лет назад. У каждого типа есть свои сильные и слабые стороны, которые могут сделать его более предпочтительным для данного приложения.

Сварка алюминия с помощью обычной горелки в прошлом была для меня сложной задачей – в конечном итоге я продувал расплавленную сварочную ванну. Мне сказали, что использование водорода вместо ацетилена обеспечивает больший контроль и лучшую видимость сварочной ванны. Это может быть так, но я не свариваю достаточно алюминия, чтобы оправдать трату лишних долларов на отдельный водородный баллон, регулятор и шланг.Итак, для этого проекта вместо того, чтобы менять топливо, я заменю свой фонарик. По сравнению с моей обычной горелкой, DHC 2000 предлагает более мягкое и более концентрированное пламя и, по крайней мере, для меня, оказалось, что его легче использовать при сварке некоторых металлов, таких как нержавеющая сталь и алюминий. Я должен отметить, что недостатком более концентрированного пламени DHC 2000 является то, что оно ограничено сваркой небольших и средних объектов и материалов толщиной не более 3/8 дюйма ». К счастью, большинство моих проектов, связанных с магазином, и почти все магазины попадают в его диапазон.

Для сварки алюминия любой газокислородной горелкой необходимо использовать флюс. Основная задача флюса – предотвратить образование оксидов в сварочной ванне. Это также помогает защитить сварной шов от загрязнений и облегчить течение присадочного металла. Горящий флюс приводит к появлению оранжевой натриевой вспышки, которая затрудняет просмотр сварочной лужи. Для улучшения видимости расплавленной лужи (и защиты глаз) часто используются линзы зеленого оттенка 5 или кобальтово-синего оттенка 6. Кобальтово-синие линзы недешевы, но они эффективны для уменьшения оранжевых натриевых бликов (65–200 долларов).Я использую кобальтово-синие очки (оттенок 6; ANSI 287.1) от Detroit Torch and Mfg. Co. Другие материалы, которые могут оказаться полезными, включают: самодельный поддон для флюса, щетку из нержавеющей стали, плоскогубцы или что-то для удержания. и / или переместить заготовку и, конечно же, соответствующую одежду. [см. рис. b]

Прежде чем приступить к сварке, вам необходимо найти подходящий сварочный стержень. Я предпочитаю использовать стержень для сварки TIG, потому что его легко найти, а его высокая чистота обеспечивает более высокое качество сварки.Однако стоит упомянуть, что многие предпочитают использовать сварочный стержень из алюминия с флюсовым сердечником, поскольку это избавляет от необходимости смешивать и наносить отдельный флюс. [см. рис. c] Обратной стороной флюсового сердечника является то, что его сложнее найти и намного дороже. Кроме того, алюминиевые прутки для сварки тиглей бывают разных типов и диаметров, и их легко найти в местном магазине сварочных материалов. Я обнаружил, что тип 1100 или 4043 хорошо подходит для большинства приложений, с которыми я сталкиваюсь. 1100 обладает свойствами, которые делают его подходящим для «мягких» применений, где может происходить изгиб или деформация металла, например, при кузовных работах.С другой стороны, 4043 хорошо подходит для «твердых» применений, где основной металл не предназначен для изгиба. Некоторыми примерами этого могут быть литые алюминиевые или алюминиевые уголки. Выбор диаметра стержня – это скорее игра в угадайку. Обычно я предпочитаю начинать со стержня ø1 / 16 ”и увеличивать или уменьшать размер по мере необходимости.

Теперь, когда стержень выбран, самое время перейти к флюсу. Алюминий начинает окисляться, как только он покидает мельницу. Как было упомянуто выше, основная цель флюса – преодолеть оксидный слой на поверхности вашего основного материала и присадочного материала, чтобы сделать возможным сварку материала.Есть несколько различных марок и типов, которые подойдут, но я использую припой на алюминиевой порошковой основе от Harris. Чтобы перемешать флюс, я просто: а) насыпаю небольшое количество порошка в ванночку; б) рис на подносе: окуните мои пальцы в немного воды и стряхните воду с кончиков пальцев в порошок – это буквально все, что вам нужно; в) используйте мою палку, чтобы перемешать флюс до пастообразной консистенции. Если флюс слишком жидкий или слишком толстый, у вас возникнут проблемы с получением хорошего покрытия стержня, когда вы собираетесь наносить на него покрытие, что может привести к плохому сварному шву.

Ключ к хорошему сварному шву – убедиться, что поверхность или ваша заготовка очищены от возможных загрязнений, таких как грязь, жир и т. Д. Флюс поможет уменьшить некоторые загрязнения, но все же рекомендуется использовать нержавеющую сталь. щеткой из стальной проволоки вдоль свариваемого участка, а затем протереть поверхность чистой тряпкой. При соединении материалов толщиной более ”может также потребоваться скос кромок для лучшего проплавления сварного шва. [см. рис. d]

Хотя толщина материала заготовки может быть вашим первым соображением, вам также необходимо принять во внимание следующее: размер свариваемой детали; скорость укладки бусинки, необходимое количество тепла и все, что может действовать как теплоотвод.В этом последнем пункте часто упускается из виду рабочая поверхность. Если заготовка плоская и лежит непосредственно на металлической столешнице, верхняя часть будет действовать как теплоотвод и отводить тепло от детали. Это может быть особенно проблематичным при сварке алюминия. Как и медь, алюминий обладает высокой теплопроводностью, что означает, что тепло имеет тенденцию довольно быстро уходить из зоны сварного шва. Чем больше вы будете делать, чтобы не допустить такого распределения тепла, тем лучше вам будет. Некоторые советы включают в себя предварительный нагрев всей заготовки и укладку ее на огнеупорный кирпич во время ремонта.

Теперь, когда ваши материалы, заготовка и рабочая зона подготовлены, пора выбрать подходящий размер наконечника и зажечь резак. Это следует делать в соответствии с инструкциями производителя.

1) После того, как факел зажжется, вам нужно будет создать пламя, которое будет «только что опереться». Я называю это мягким пламенем. [см. рис. e]

2) Слегка нагрейте всю заготовку (500-600 градусов), особенно для более толстых или больших деталей. Старый трюк сварщиков, позволяющий приблизиться к этой температуре, заключается в использовании только ацетиленового пламени и пропускании горелки над свариваемой деталью.Это оставит на поверхности черный углеродный налет. Теперь вернитесь к мягкому нейтральному пламени и нагрейте свариваемую деталь, пока черный цвет не исчезнет. Таким образом, ваша деталь будет свариваться под углом около 500 градусов.

3) В отличие от других металлов, цвет не меняется при нагревании алюминия до температуры сварки (1250 ° F). Однако непосредственно перед образованием лужи металл действительно приобретает более «блестящий» вид. Когда лужа все же образуется, она будет выглядеть «сморщенной». [См. Рис. F]

4) В момент появления лужи быстро окуните удочку в лужу и вытащите ее обратно.Подсказка: позвольте жезлу парить над лужей, все еще внутри вашего вторичного пламени.

5) Продвиньте пламя и стержень вдоль заготовки. При необходимости отрегулируйте скорость. По мере того, как в заготовке начинает накапливаться тепло, вам нужно будет набрать скорость, чтобы не «продуть». Вы также можете контролировать нагрев, периодически оттягивая резак на дюйм или около того от детали, давая ему время остыть, прежде чем двигаться.

6) Повторяйте шаги 4-5, пока не дойдете до конца сварного шва.Когда вы приблизитесь к концу сварного шва, вам нужно будет отвести пламя от сварного шва, чтобы алюминий не «выпал».

7) После того, как сварной шов уложен полностью, дайте ему остыть, прежде чем исследовать. Вот несколько вещей, на которые вы можете обратить внимание при осмотре сварного шва:

- Достаточно ли / полностью пропитано заготовкой?

- Слишком много отложений?

- Есть ли дефекты сварного шва (трещины, отверстия и т. Д.)?

Способность выполнять сварку любого типа материала любого типа требует практики.Чтобы стать хорошим сварщиком, требуется изрядная практика. Удачи и терпения, вы справитесь.

Плавление металлов с помощью сварки и пайки

Сейчас самое время добавить навыки пайки и сварки в свой репертуар домашнего хозяйства. Пайка и сварка – это все, чтобы соединять металлические детали быстро, надолго и с большой прочностью – вы обнаружите, что они могут произвести революцию в том, как вы ухаживаете за своим домом и улучшаете его.

Для пайки требуется только простое оборудование, которое стоит менее 100 долларов.Сварочное оборудование стало более эффективным, простым в использовании и более доступным (от 175 долларов США), чем когда-либо прежде. Любой, у кого есть опыт, обнаружит, что современные варианты плавки металлов предлагают огромный толчок к самодостаточности, экономии средств и практическому удовлетворению.

Большая часть моих слесарных работ связана с ремонтом, но сварка и пайка также открывают безграничные возможности для художественных и декоративных проектов. Я починил ворота, почтовые ящики, дышла трактора, сломанные крепления глушителя и любимый садовый мастерок, у которого лезвие сломалось от стойки.Вы можете построить хозяйственные полки и столы для мастерских; восстановить технику; строить морские доки; или переделать заднюю часть пикапа в трейлер (любимый проект здесь, на острове Манитулин в Канаде).

Пайка, которую часто называют сваркой, на самом деле представляет собой принципиально другой процесс. Это больше похоже на пайку в тяжелых условиях с использованием бронзовых стержней вместо припоя. Нижележащие металлы не плавятся, поэтому для этого требуется значительно меньше тепла, чем при сварке, при которой плавятся и сплавляются нижележащие металлы.Мягкая (низкоуглеродистая) сталь и чугун содержат большой процент железа, и их состав делает их идеальными кандидатами для пайки.

Если вы новичок в области металлообработки, то пайка – это хороший способ получить опыт, не тратя много денег. Его можно использовать для ремонта легких деталей машин, тонких металлических перил и ворот или таких изделий из листового металла, как поддоны для тачки или стальные деки газонокосилок.

Техника проста: держите в одной руке факел, а в другой – бронзовый стержень.Нагрейте соединяемые металлические детали до докрасна. Прикоснитесь бронзовым стержнем к нагретому металлу, чтобы он плавился и протекал между частями, образуя прочную связь при охлаждении. Пайка идеальна для металлов толщиной до четверти дюйма.

Стандартные пропановые горелки не выделяют достаточно тепла для пайки, но недорогая газовая горелка кислород / пропан или кислород / MAPP отлично справится с этой задачей. Эти горелки стоят менее 100 долларов и вполне подходят для черных металлов толщиной менее одной восьмой дюйма.Либо это отличное стартовое оборудование, и его легко переносить. Вы найдете их довольно дорогими в эксплуатации для более крупных работ, особенно для кислорода. Это более дорогой из двух газов, и горелка использует его гораздо быстрее, чем горючий газ. Вы получите примерно 20 минут пайки из одноразового баллона с кислородом, который стоит около 9 долларов.

Если вам нравится пайка, и вы хотите вложить средства в оборудование, которое отводит больше тепла и требует меньших затрат в эксплуатации, подумайте о горелке для воздуха / ацетилена.Для этого требуется только один баллон сжатого ацетиленового газа (вы можете купить или арендовать небольшие переносные баллоны). Горелка смешивает ацетилен с окружающим воздухом, чтобы создать умеренно горячее голубое пламя. Воздух / ацетилен Горелки выделяют много тепла для пайки больших объемов. Лучшие устройства сочетают в себе кнопочную систему зажигания и ящик для инструментов, который обвивается вокруг бака и вмещает защитные очки, гаечные ключи для бака или запасные наконечники для фонарей. Такая система стоит от 100 до 150 долларов, она портативна, экономична и полезна для многих работ.

Уэйд в сварку

Сварку можно выполнять несколькими способами, но все процессы сводятся к одной и той же основной посылке: приложите достаточно тепла, чтобы расплавить металлические детали, чтобы они сплавились вместе, а затем дайте области сварки остыть. Тепло может исходить от горящего газа, такого как ацетилен, или от высоковольтной электрической искры, которая перескакивает (дуги) от сварочного инструмента на металл, который вы свариваете. Независимо от источника тепла, хорошие сварные швы прочнее, чем окружающий металл, отчасти потому, что металл добавляется к сварному шву из стержня или проволоки, которая плавится в нем.Используя подходящее оборудование и материалы, вы можете сваривать чугун, нержавеющую сталь, алюминий и другие металлы.

Когда дело доходит до приобретения сварочного оборудования, у вас есть три основных варианта: кислородно-ацетиленовые горелки, аппараты для электродуговой сварки стержневым электродом и аппараты для электродуговой сварки с подачей проволоки. Каждый вариант различается по стоимости, размеру и эффективности. Лучшая система для вас зависит от ожидаемого использования и вашего бюджета.

Газовая сварка похожа на пайку в том смысле, что она выполняется с помощью горелки, но вместо того, чтобы использовать расплавленную бронзу для «склеивания» металлических деталей, при сварке выделяется достаточно тепла, чтобы фактически расплавить металл с каждой стороны соединения.

Для сварки используется ручной стальной сварочный стержень, который плавится, добавляя металл в сварочную ванну. Эта добавленная сталь заполняет зазоры и повышает прочность соединений. Вы держите горелку в одной руке, а сварочный стержень – в другой, затем нагреваете металлические детали на линии стыка, пока не образуется лужа расплавленной стали. Перемещайте горелку и стержень по кругу диаметром в полдюйма, чтобы сварочная ванна двигалась вдоль стыка.

Для газовой сварки требуется действительно горячее пламя, и здесь вам пригодится кислородно-ацетиленовая горелка .В эту сварочную систему подаются два баллона со сжатым газом, которые создают чрезвычайно горячее голубое пламя, подходящее для работы со всеми видами черных металлов. Системы кислородных / ацетиленовых горелок доступны по цене менее 175 долларов и включают в себя газовые регуляторы, шланги и различные головки горелок для пайки, сварки и резки. Головки горелок, используемые как для пайки, так и для сварки, относительно просты.

Кислородно-ацетиленовые горелки и шланги включают стандартные фитинги. Это означает, что один и тот же набор резаков можно подключить к резервуарам разного размера.Вы можете получить наборы, начиная от небольших переносных резервуаров, которые помещаются в тележку для переноски, до больших полустационарных резервуаров, предназначенных для использования в мастерской. Все резервуары, кроме самых маленьких, доступны в качестве многоразовых единиц для аренды. Вы платите ежегодную арендную плату за резервуар, а также стоимость используемого газа.

Электродуговые сварочные аппараты

В аппаратах для электродуговой сварки для получения тепла используется электрическая дуга, а не пламя. В их состав входит заземляющий кабель, который крепится к свариваемой металлической детали.Аппарат пропускает мощный электрический ток через другой кабель к сварочному инструменту. Когда кончик инструмента приближается к заземленной металлической части, электрический ток выскакивает (дуги) от инструмента через металлическую часть и обратно через заземляющий кабель к сварочному аппарату. Этот ток, дуга и образующееся тепло составляют основу всех процессов электросварки.

Существует два основных типа аппаратов для дуговой сварки: сварочные аппараты с подачей проволоки. Аппараты для дуговой сварки стержневого типа чрезвычайно эффективны.Экономичность, долгая история и надежные сварные швы – вот почему сварщики штанги используются в тысячах гаражей и сельскохозяйственных мастерских.

Как и при газовой сварке, сварщики вставляют новый металл в зону сварки, чтобы заполнить зазоры и повысить прочность. Фактически, слово «палка» относится к расходуемому сварочному стержню, который вы зажимаете в ручном сварочном инструменте. Электросварочные стержни бывают разных диаметров и разных составов, предназначенные для различных применений, но в каждом случае металлический стержень покрывается покрытием, называемым флюсом.Покрытие из флюса испаряется во время использования, создавая экран из инертного газа, который защищает сварной шов в течение нескольких секунд, пока он остается в расплавленном состоянии. Без этого защитного газа сварной шов в горячем состоянии стал бы быстро окисляться, что ухудшило бы его прочность и внешний вид. Для наиболее полезных универсальных сварочных аппаратов требуется цепь 230 В / 50 А, а вы можете получить базовый комплект оборудования менее чем за 300 долларов.

Просто проведите кончиком сварочного стержня по области сварного шва, чтобы зажглась дуга. Навыки в сварке штангой основываются на знании того, сколько электроэнергии нужно подавать на ваш аппарат в различных ситуациях, а также на опыте, необходимом для обучения управлению сварочным стержнем.Угол наклона стержня, расстояние от него до металла и скорость его движения – все это имеет значение для успеха.

Когда я учился сварке 25 лет назад в классе средней школы, мы использовали все основные сварочные процессы. Но с самого начала моей любимой машиной был аппарат для дуговой сварки с подачей проволоки . В то время самые дешевые аппараты для подачи проволоки стоили тысячи долларов и были разработаны исключительно для промышленного использования. Однако в последнее время на рынке появились небольшие и легкие сварочные аппараты с механизмом подачи проволоки.Эти новые модели выполняют ту же работу, что и старые промышленные машины, но менее чем за 15% стоимости. Вы можете купить наряд менее чем за 350 долларов.

Революция недорогой подачи проволоки начинается с катушки тонкой металлической проволоки. Когда вы нажимаете на спусковой крючок ручного пистолета для подачи проволоки, из наконечника непрерывно вытекает нить свежей сварочной проволоки, которая снимается с катушки с помощью системы привода двигателя внутри сварочного аппарата. Подобно стержню для стержневой сварки, проволока находится под напряжением, поэтому синяя дуга перескакивает с ее конца на заземленную металлическую часть.Дуга выделяет тепло, плавящее проволоку и окружающий металл. Проволока добавляет металл в сварочную ванну, повышая прочность и заполняя небольшие зазоры в стыках. Переместите пистолет, чтобы протолкнуть расплавленную сварочную ванну вдоль шва. Скорость подачи проволоки можно отрегулировать в соответствии с количеством проволоки, уложенной вдоль сварного шва. Итог: сварщики с механизмом подачи проволоки производят красивый аккуратный сварной шов, даже если вы не профессионал. У большинства людей это получается довольно хорошо после 20 минут практики.