инструменты для газосварочных работ, модели и критерии выбора, характеристики

Сварка является одним из самых значимых изобретений человечества. Ведь с ее появлением у человека появилась возможность создавать при помощи монолитных соединений металлов ранее недоступные изделия. Сварка помогла совершить серьезный прорыв в производственной сфере, результатами которого человечество продолжает пользоваться вот уже не одно десятилетие.

- Инвентарь для проведения газосварочных работ

- Дополнительные инструменты и материалы

- Популярные модели

- Критерии выбора

- Технические характеристики оборудования

- Баллоны для газа

- Резаки

- Горелки

Первое время была доступна только электрическая сварка, но по мере ее совершенствования появилась более универсальная, газовая, которая отличалась от электросварки более широкой сферой применения. Особенностью сварки газом является то, что для соединения металлов на их поверхности оказывается воздействие высокими температурами, возникающими в результате сжигания в кислороде горючих газов.

Для осуществления сварки необходимо создание особой рабочей среды, для чего используется специальный энергоноситель — баллонный газ или генератор на ацетилене. Сама же сварка осуществляется посредством горелки или резака. Окончательный выбор зависит от типа выполняемых операций. Главным достоинством газовой сварки является возможность соединять цветные металлы с созданием аккуратного и красивого шва.

Для сварки может применяться одиночный газ или специальная смесь, включающая бутан, пропан, аргон, кислород и прочие виды газов. Но чаще всего сварка осуществляется с использованием смеси ацетилена с кислородом и кислорода с пропаном и бутаном, поскольку на сегодняшний день — это самые доступные виды газов, а создаваемая с их помощью зона расплава обладает самыми высокими характеристиками.

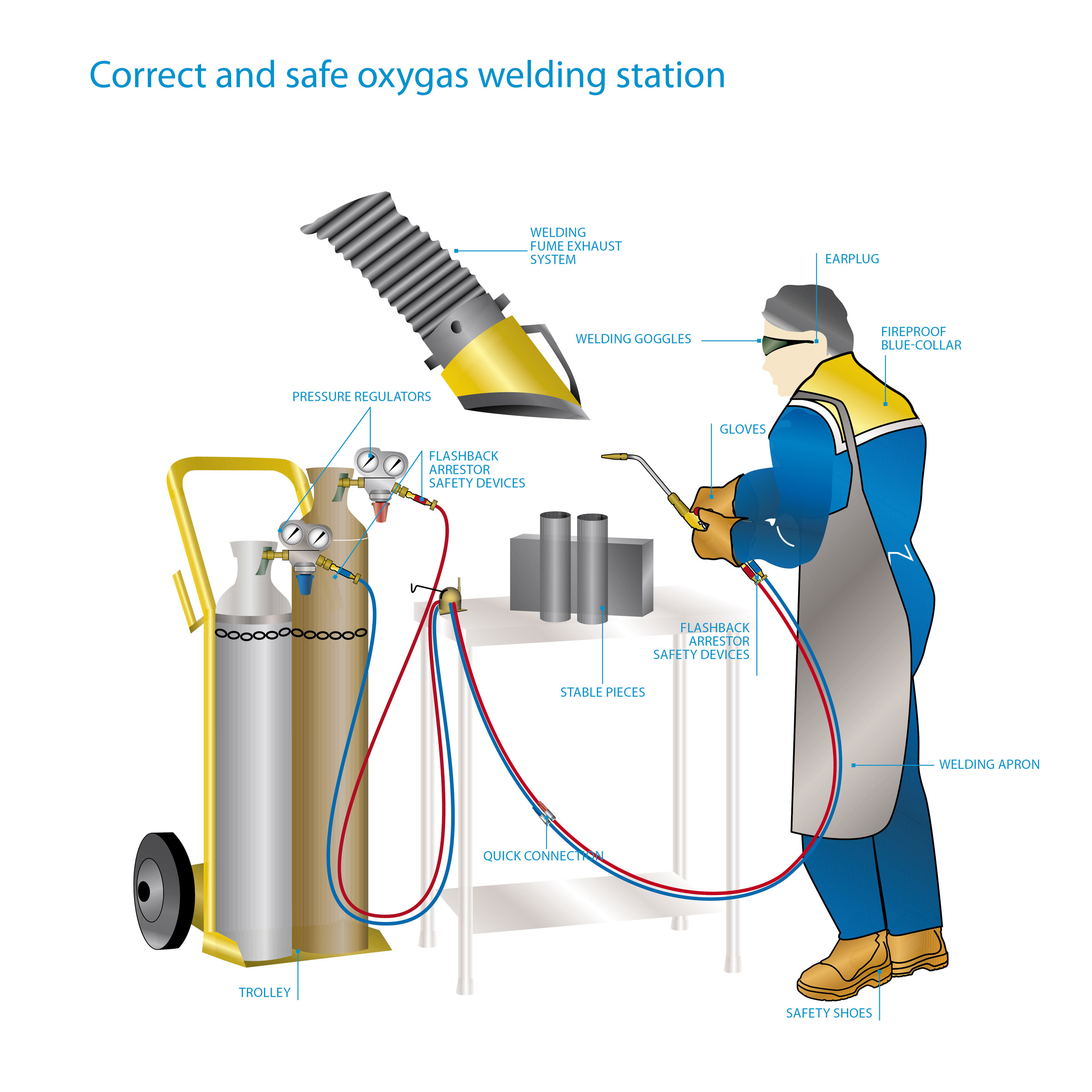

Инвентарь для проведения газосварочных работ

Чтобы иметь возможность проводить сварку газом, необходимо позаботиться о наличии следующих агрегатов:

- Генератор на ацетилене или баллон с другим горючим газом.

В бытовых условиях чаще всего используют мобильные ацетиленовые генераторы, в которых газ вырабатывается в результате реакции воды с карбидом кальция. Но иногда его заменяют и готовым газом, в качестве которого чаще всего используется пропан или бутан. Для большего удобства желательно, чтобы баллоны были оснащены расходомерами.

В бытовых условиях чаще всего используют мобильные ацетиленовые генераторы, в которых газ вырабатывается в результате реакции воды с карбидом кальция. Но иногда его заменяют и готовым газом, в качестве которого чаще всего используется пропан или бутан. Для большего удобства желательно, чтобы баллоны были оснащены расходомерами. - Баллон с кислородом.

- Предохранительные клапаны для баллонов. Представляют собой защитные приспособления, которые помогают избежать возгорания, когда пламя возвращается от горелки.

- Редуктор для баллонов с кислородом и рабочим газом. С их помощью осуществляется регулировка давления.

- Подающие шланги

- Горелка.

Сегодня газовые горелки почти всегда поставляются с насадками, с помощью которых можно изменять необходимые параметры пламени.

Сегодня газовые горелки почти всегда поставляются с насадками, с помощью которых можно изменять необходимые параметры пламени. - Сварочный стол. Представляет собой рабочую зону, в которой происходит процесс сварки. В целях безопасности сварочный стол обязательно должен быть оснащен металлической или кирпичной плитой.

Если говорить в целом, то весь набор оборудования для газовой сварки, принято называть сварочным постом. Чтобы можно было избежать многих трудностей, для перевозки сварочного инвентаря используют специальную плоскую колесную тележку с рамой, где при помощи хомутов в вертикальном положении крепится аппарат для газовой сварки и резки и баллоны, а также располагаются в скрученном виде рукава.

Подобный пост отличается высокой мобильностью и может быть с минимальными временными затратами доставлен к месту проведения работ. Такая необходимость может возникнуть, когда нужно выполнить сварку на неподвижной конструкции, которую невозможно приблизить к газовому сварочному аппарату.

Дополнительные инструменты и материалы

Но только вышеперечисленного оборудования недостаточно для проведения газосварочных работ. Помимо газосварочного аппарата, необходимо подготовить и дополнительные инструменты:

- Фиксаторы. Необходимы для облегчения газосварочных работ и повышения качества создаваемого соединения. Если деталь надежно зафиксирована в статичном положении, то работать с ней заметно проще.

- Подъемник. Когда возникает необходимость соединить громоздкие детали, которые сложно перенести на стол вручную.

- Монтажный инструмент. Включает набор гаечных или разводных ключей, используемых для надежного крепления ключевых элементов сварочного поста.

- Сопутствующий инструмент. В этот список следует включить ножовки по металлу, кувалды, пассатижи, молотки и прочие приспособления.

- Вытяжка. Сварка, предполагающая соединение металлов с помощью газа, в обязательном порядке требует наличия эффективной вентиляции.

Одним из принципов технологии сварки газом является использование присадочной проволоки, которой заполняется сварная ванночка. Проволоку для сварки необходимо выбирать с учетом состава поверхностей, которые необходимо сварить. Она в обязательном порядке должна иметь равномерную и гладкую структуру. Помимо этого, при сварке газом используются флюсы. Речь идёт о специальных составах, выпускаемых в виде пасты или порошка, которые наносят на присадку и кромки для защиты расплава от окислов.

Популярные модели

Сегодня в продаже представлен широкий выбор оборудования для сварки. Немало на рынке работает производителей, в ассортименте которых можно найти оборудование, предназначенное для переносной и стационарной сварки. Достаточно много предложений можно встретить от китайских производителей, однако, лучше всего остановить выбор на продукции российских или европейских компаний:

- Ideal (Германия).

- Steiger (Германия).

- Graphopress (Нидерланды).

- kz (Россия).

- Диоксид (Россия).

Критерии выбора

- Базовым принципом, на основании которого рекомендуется выбирать оборудование для сварки газом, является тип запланированных работ. В зависимости от того, планируется резка или соединение, и делается выбор наиболее доступного по цене газа. В большинстве случаев для сварки газом используется ацетилен.

- А также при выборе газосварочного оборудования необходимо учитывать толщину металла. Ацетилен рекомендуется использовать, когда необходимо сварить детали из низкоуглеродистых и легированных сталей, имеющие толщину не более 20 мм. Чтобы разрезать толстостенный металл до 400 мм, необходим пропан, который применяют со стандартным режимом давления. Если же свариваемые изделия имеют толщину порядка 400−800 мм, то в этом случае потребуется повышенная продувка кислородом, а это чревато повышением давления в газопроводе.

- Еще одним важным критерием выбора являются технические возможности используемой газовой горелки или резака.

Технические характеристики оборудования

Баллоны для газа

Сварка, которая осуществляется с применением переносного оборудования, предполагает использование газов, хранящихся в специальных герметически закрытых сосудах — баллонах. Каждый газ должен храниться в подходящей для него ёмкости, которая должна иметь специальную форму, размеры и вентиль.

- Кислородные баллоны. Для их производства используют легированные или углеродистые стали. Иногда баллоны для кислорода делают из бесшовных труб, однако в них можно хранить только газ, для которого допустимым является давление не более 30 кгс/см². Если же в баллоне необходимо поддерживать более низкое давление, то он должен быть изготовлен только из сварных конструкций. В последнем случае рекомендуется применять типы 150 и 150JL с максимальным объёмом 40 л. Причём важно, чтобы при изготовлении конструкций были соблюдены требования ГОСТ 949–73 .

- Ацетиленовые баллоны. При их производстве должны быть соблюдены требования ГОСТ 5948–60 .

- Баллоны для пропанобутановой смеси. Их изготовление должно осуществляться в соответствии с требованиями ГОСТ 15860–70 . Такие баллоны делают объемом 40 и 50 л. Внутреннее давление в них не должно превышать 16 кгс/м², а весить они должны не больше 24 кг.

С особой осторожностью необходимо обращаться с газовыми баллонами, поскольку они относятся к повышенной категории взрывоопасности. Вследствие этого во время пользования ими должны соблюдаться особенно жесткие требования по их эксплуатации. Чтобы иметь возможность заниматься их транспортировкой или переноской, специалист обязательно должен пройти специальное обучение и получить допуск.

Резаки

Чтобы иметь возможность изменять давление горючего газа на сварочном оборудовании, каждый баллон должен быть оснащен редуктором. При выборе редуктора в первую очередь необходимо обращать внимание на его пропускную способность. Ее следует выбирать с учетом типа проводимых работ и используемых резаков. Редукторы бывают двух типов, в зависимости от конструкционного исполнения: одноступенчатые и двухступенчатые. Более точными являются последние.

При выборе редуктора в первую очередь необходимо обращать внимание на его пропускную способность. Ее следует выбирать с учетом типа проводимых работ и используемых резаков. Редукторы бывают двух типов, в зависимости от конструкционного исполнения: одноступенчатые и двухступенчатые. Более точными являются последние.

Когда газы из баллона достигают резака, происходит их смешивание. Основная часть резака чаще всего выполняется из углеродистой стали и оснащается различными функциональными элементами — запорными клапанами, инжекторами, мундштуком, которые являются ремонтопригодными. Сам резак необходим для управления процессом сварки и смешивания газов.

Резаки могут отличаться друг от друга мощностью, которая подразумевает их пропускную способность. На основании этого можно сделать вывод, что для каждого резака необходимо выбирать и соответствующую горелку, которая должна быть определенного типа и размеров. Все резаки имеют съемные части, поэтому являются универсальными и могут использоваться для сварки с любыми видами газов.

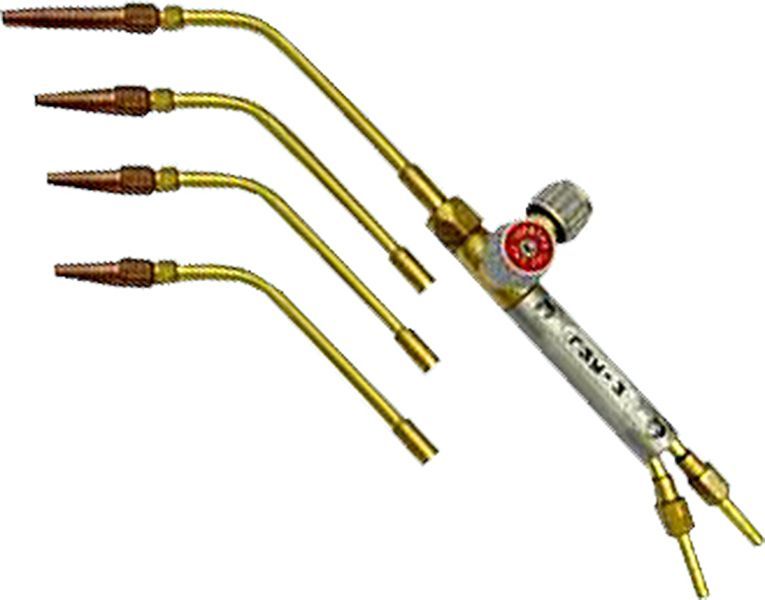

Горелки

На сегодняшний день можно приобрести три вида горелок для сварочного оборудования, использующего время работы пропан и ацетилен. Основными видами горелок для сварки ацетиленом являются следующие:

- Г2. Горелки малой мощности, которые могут быть оснащены наконечниками различных размеров — от 0 до 4. Используются для сварки металлических изделий, имеющих толщину от 0,3 до 7 мм;

- Г3. Горелки средней мощности, поставляемые с наконечниками размером от 5 до 7. Используются для сварки изделий из металла толщиной от 7 до 30 мм;

- Безинжекторные горелки. Подходят для сварки, осуществляемой с использованием ацетилена и кислорода под давлением в пределах от 0,01 до 0,08 Мпа;

- А также существует особый тип горелок — ГАО-2. Их используют для очистки поверхностей. Ширина шага обработки составляет 100 мм.

Для сварки пропанобутановой смесью могут применяться два основных типа горелок:

- ГЗУ-3. Используют для сварки изделий из металла, имеющих толщину от 0,3 до 7 мм;

- ГЗМ-4.

Применяются с целью подогрева металла.

Применяются с целью подогрева металла.

А также существуют универсальные горелки, которые можно использовать для сварки с любыми видами газов. Они предназначены для нагрева металла и могут иметь различные размеры, которые соответствуют площади обработки.

Газовая сварка, как и любой другой вид работ, требует использования специального оборудования. Но подобрать его не так просто, даже несмотря на то, что на многих сайтах можно найти полный перечень инвентаря для сварщика. Необходимо помнить, что сварка газом может сводиться к резке или соединению поверхностей из металла. Именно с учетом этого и нужно выбирать газосварочное оборудование.

Вдобавок к этому, необходимо учитывать и ряд дополнительных нюансов. К примеру, в зависимости от используемого для сварки газа, необходимо подбирать подходящий тип резака и горелки. Знать же об этом может только опытный специалист в области газосварочных работ, который с легкостью может подобрать из большого ассортимента необходимые ему аксессуары.

Газовое сварочное оборудование: что это такое?

Опубликовано: Автор: Екатерина

Время чтения: 3 минуты

Сейчас газовое сварочное оборудование используется повсеместно. Все чаще сварщики применяют в своей работе газ, и это не удивительно. Благодаря газу удается выполнить сразу несколько задач: защитить шов от окисления, сформировать шов или разрезать металл.

В этой статье мы кратко перечислим, какое оборудование используется для сварки и для резки с применением газа. Вы также узнаете, как принцип работы газового оборудования и каким оно бывает.

Содержание

Газовая сварка — это незамысловатая технология сварки и резки металлов. Для ее осуществления вам понадобится два баллона: с кислородом и с горючим газом. Баллоны подключаются к газовой горелке, и при их одновременной подаче смешиваются, образуя узкий язык пламени. Подача обоих газов регулируется с помощью двух вентилей, так что вы можете самостоятельно выбирать пропорции смешения.

Подача обоих газов регулируется с помощью двух вентилей, так что вы можете самостоятельно выбирать пропорции смешения.

Затем в сварочную зону подается проволока, и ее прогревают с помощью пламени горелки. Пруток плавится вместе с основным металлом и смешивается в сварочной ванне, после чего образуется шов.

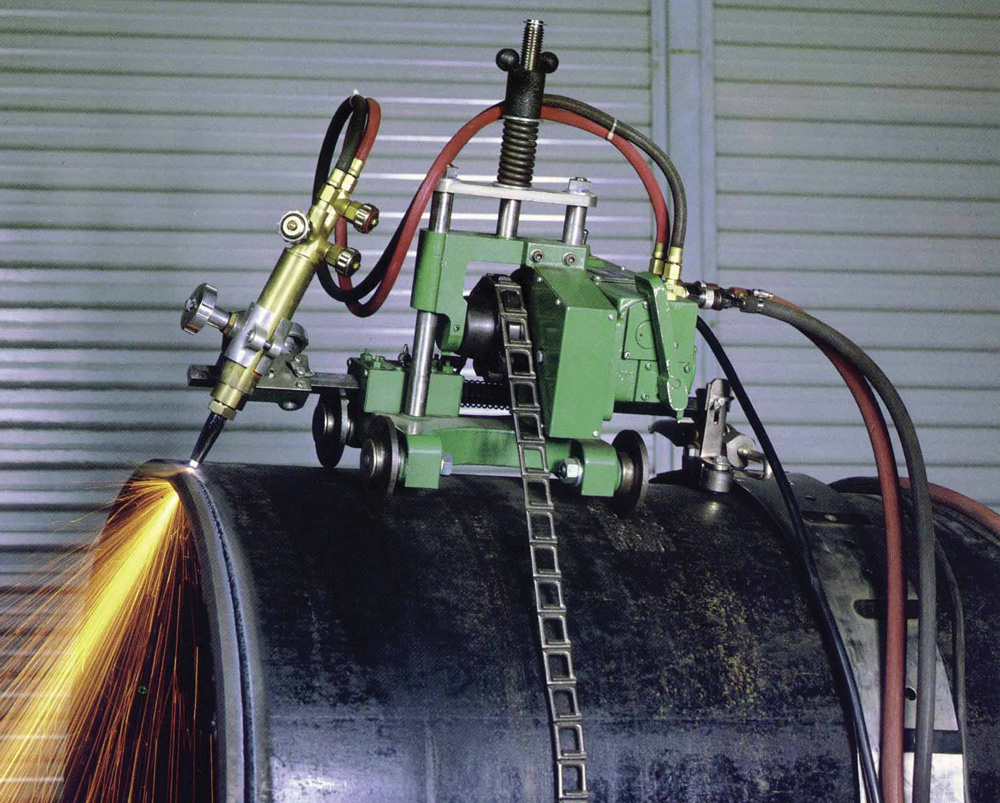

Разделяют два типа газового оборудования: стационарное и переносное. Стационарное оборудование используется только на производствах, где сварщику не нужно перемещаться с места на место. Вся его работа проходит на сварочном посту. А переносное оборудование можно встретить у многих мастеров: от домашних сварщиков до организаций, оказывают сварку на выезде.

Читайте также: Суть газовой сварки

Как правило, переносной комплект оборудования закреплен на специальной тележке с колесами, позволяющей перемещать баллоны и комплектующие. Такой комплект весит не так много, как стационарный пост, и все компоненты легко заменить.

Оборудование

Итак, вы уже знаете, что суть газовой сварки заключается в смешивании двух газов для последующего прогрева присадочного прутка. Который, в свою очередь, участвует в формировании сварного шва у металла. Мы также упомянули некоторые составляющие комплекта оборудования для сварки и резки с применением газа. Давайте перечислим их подробнее.

Который, в свою очередь, участвует в формировании сварного шва у металла. Мы также упомянули некоторые составляющие комплекта оборудования для сварки и резки с применением газа. Давайте перечислим их подробнее.

Начнем с газов. Для выполнения сварки или резки необходимо использовать кислород и горючий газ. Зачастую в качестве горючего газа используется ацетилен. Иногда пропан. Именно газ является главным компонентом всего комплекта оборудование.

Также оборудование для газовой резки и сварки металлов состоит из горелки, шлангов и редуктора.

Газовая горелка — второй по значимости компонент всей системы. Газовой горелкой не только прогревают металл. Она также служит для смешения газов и формирования языка пламени. Интенсивность и форму пламени можно регулировать. Это возможно как для сварки ацетиленом, так и для сварки пропаном.

Шланги (они же рукава) необходимо для коммутации горелки с баллонами. По ним передается газ для последующего смешивания в горелке. Шланги изготавливаются из резины, они гибкие и долговечные, но все-таки нуждаются в периодической замене

Еще один важный компонент — газовый редуктор. Вы можете обойтись и без него, но этот простой прибор способен существенно упростить сварку. Редуктор устанавливает на баллон и необходим для понижения давления. Но это общее определение. На самом деле, редуктор не просто снижает показатели давления. Он скорее оптимизирует его до нужных значений.

Вы можете обойтись и без него, но этот простой прибор способен существенно упростить сварку. Редуктор устанавливает на баллон и необходим для понижения давления. Но это общее определение. На самом деле, редуктор не просто снижает показатели давления. Он скорее оптимизирует его до нужных значений.

Вместо заключения

Как вам статья?

Различные типы оборудования для газокислородной ацетиленовой сварки

Сегодня я буду обсуждать оборудование для газовой сварки с помощью схемы. Ранее были опубликованы некоторые статьи по ацетиленокислородной сварке. проверьте ниже.

- Что такое газовая сварка, ее преимущества и недостатки?

- Различные виды процессов газовой сварки и их применение

- Меры предосторожности в цехе газовой сварки

Содержание

Газовая сварка и технологии

Пожалуйста, включите JavaScript газовая сварка. это оборудование, используемое для сварки и резки металлов, это оборудование включает в себя следующее:

это оборудование, используемое для сварки и резки металлов, это оборудование включает в себя следующее:

Газовые баллоны:

Это компонент газовой сварки, который хранит газы под высоким давлением. Цилиндры изготавливаются из тянутой стали, которая подвергается термообработке для придания большей прочности и ударной вязкости. Клапан высокого давления и защитный колпачок клапана расположены в верхней части цилиндров. Он заряжается при высоком давлении около 150 км/см2 и температуре около 20 градусов по Цельсию.

Ацетиленовый баллон содержит абсорбирующий наполнитель, пропитанный ацетоном. То есть сжатый ацетилен растворяется в ацетоне. Причина в том, что ацетилен нестабилен, повышает температуру при хранении под давлением. Баллоны с ацетиленом и кислородом обозначаются размером и цветом. Баллоны с ацетиленом короче и шире, чем баллоны с кислородом. Окрашивается в красный или темно-бордовый цвет, кислородный баллон окрашивается в черный или синий цвет.

Подробнее: различия между процессами сварки и пайки

Регуляторы:

Регулятор давления помогает уменьшить или увеличить давление, подаваемое из баллона. Это также помогает поддерживать давление при постоянном объеме. Всякий раз, когда регулятор увеличивается или уменьшается, он немедленно действует в факеле. Эти компоненты для газовой сварки состоят из поплавкового клапана, диафрагмы и уравновешивающих пружин. Все они заключены в корпус, образуя механизм.

Это также помогает поддерживать давление при постоянном объеме. Всякий раз, когда регулятор увеличивается или уменьшается, он немедленно действует в факеле. Эти компоненты для газовой сварки состоят из поплавкового клапана, диафрагмы и уравновешивающих пружин. Все они заключены в корпус, образуя механизм.

Шланги и фитинги:

эта кислородно-ацетиленовая деталь помогает транспортировать газы от регулятора баллона к горелке. Каждый цилиндр имеет свой шланг, обозначенный общеизвестным цветом. Шланги обозначены цветом цилиндра. Ацетиленовый шланг имеет красный или темно-бордовый цвет, а кислородный шланг обозначается черным или синим цветом. Эти цвета помогают узнать газ, проходящий через шланг.

Фитинги специально разработаны для того, чтобы шланги плотно прилегали к их соединениям. Фитинги должны быть очищены от смазки или масла, чтобы избежать взрыва.

Подробнее: Различные виды сварочных дефектов и способы их устранения

Сварочная горелка:

Это кислородно-ацетиленовое оборудование играет очень важную роль, поскольку помогает выполнить следующее:

- Тщательно смешайте кислород и ацетилен перед выпуском

- Создание управляемого пламени с его наконечника

- Предотвращение воспоминаний

- Получение определенного пламени

Сварочные горелки бывают двух типов: с равным давлением (горелка среднего давления) и с инжектором (горелка низкого давления).

Горелка равного давления подает газы при давлении обычно выше 0,7 кг/см2. Давление ацетилена составляет около 0,7 см/см2. В то время как кислород варьируется от 1,5 кг/см2 в зависимости от размера наконечника горелки. Типы инжекторов обеспечивают давление ацетилена менее 0,7 км/см2 и кислорода от 0,7 до 2,7 кг/см2 в зависимости от размера наконечника. Эти две горелки содержат смесительную камеру для смешивания обоих газов.

Подробнее: Понимание контроля сварки

Пламегасители : пламегасители помогают защитить операторов и оборудование от обратного воспламенения (взрыв газовой смеси). Этот взрыв происходит, когда происходит обратная подача газов во время сварки. это происходит при воспламенении горелки.

Экономайзер : как следует из названия, экономайзер используется для экономии кислорода и топливного газа, когда горелка не используется. Он автоматически гаснет, когда факел опирается на ровный стержень.

Другие типы кислородно-ацетиленового оборудования включают:

- Наглазник, фартук, перчатки, будка: все это средства индивидуальной защиты.

- Флюсы, сварочная проволока, молоток и т. д.

0002

Также проверьте:

- Принцип работы сварки трением

- Различные типы кузнечных инструментов и оборудование

- Что такое доменная печь и доменная печь?, их работа, компоненты и техническое обслуживание

Это все, что касается данной статьи, в которой обсуждаются различные типы газового (оксиацетиленового) сварочного оборудования. Я надеюсь, вам понравилось чтение, если да, пожалуйста, поделитесь с другими студентами. Спасибо за чтение, увидимся в следующий раз!

Оборудование для газовой сварки и резки

Сварочные газы

Ацетилен

Это основное топливо для кислородно-топливной сварки и резки. Он химически очень нестабилен и хранится в специальных баллонах, предназначенных для растворения газа. Цилиндры заполняются пористым материалом, а затем пропитываются ацетоном. Когда в цилиндр добавляют ацетилен, он растворяется; в этом растворе он становится устойчивым. Чистый ацетилен, хранящийся в свободном состоянии, взрывается от легкого удара при 290,4 фунта на квадратный дюйм (psi). Манометр ацетилена никогда не должен быть установлен выше 15 фунтов на квадратный дюйм при сварке или резке.

Чистый ацетилен, хранящийся в свободном состоянии, взрывается от легкого удара при 290,4 фунта на квадратный дюйм (psi). Манометр ацетилена никогда не должен быть установлен выше 15 фунтов на квадратный дюйм при сварке или резке.

Аргон

Аргон — бесцветный, не имеющий запаха и вкуса нетоксичный инертный газ. Инертный газ не может сочетаться с другими элементами. Он имеет очень низкую химическую активность и низкую теплопроводность. Он используется в качестве газовой защиты электрода в сварочном оборудовании MIG, TIG и плазменной сварке.

Гелий

Гелий — бесцветный, не имеющий запаха и вкуса нетоксичный инертный газ. Его температуры кипения и плавления являются самыми низкими среди элементов, и обычно он существует только в виде газа. Он используется в качестве защитного газового щита для многих промышленных применений, включая электродуговую сварку.

Водород

Водород представляет собой бесцветный газ без запаха и вкуса, легко воспламеняющийся. Он может использоваться при более высоком давлении, чем ацетилен, и используется для подводной сварки и резки. Его также можно использовать для сварки алюминия с использованием кислородно-водородного процесса.

Он может использоваться при более высоком давлении, чем ацетилен, и используется для подводной сварки и резки. Его также можно использовать для сварки алюминия с использованием кислородно-водородного процесса.

Кислород

Кислород — это бесцветный, негорючий газ без запаха. Он используется в процессе сварки для увеличения скорости горения, что увеличивает температуру пламени горючего газа.

Регуляторы давления

Регулятор давления крепится к газовому баллону и используется для снижения давления в баллоне до желаемого рабочего давления. Регуляторы имеют два манометра, один показывает давление в цилиндре, а второй показывает рабочее давление. При повороте регулировочной ручки внутрь или наружу пружина, приводящая в действие гибкую диафрагму, открывает или закрывает клапан в регуляторе. Поворот ручки приводит к увеличению расхода и давления; его резервное копирование снижает поток и давление.

Существует два типа регуляторов: одноступенчатый и двухступенчатый. Они выполняют ту же функцию, но двухступенчатый регулятор поддерживает более постоянное давление на выходе и расход при снижении объема и давления в цилиндре. Двухступенчатые регуляторы можно узнать по большей второй камере давления под ручкой регулятора. [Рисунки 1 и 2]

Они выполняют ту же функцию, но двухступенчатый регулятор поддерживает более постоянное давление на выходе и расход при снижении объема и давления в цилиндре. Двухступенчатые регуляторы можно узнать по большей второй камере давления под ручкой регулятора. [Рисунки 1 и 2]

| Рисунок 1. Одноступенчатый регулятор ацетилена. Обратите внимание на максимальное рабочее давление 15 фунтов на квадратный дюйм. Соединительная гайка цилиндра с насечками указывает на левую резьбу |

| Отсутствие канавки на соединительной гайке цилиндра указывает на правую резьбу |

Сварочный шланг

Сварочный шланг соединяет регуляторы с горелкой. Обычно это двойной шланг, соединенный вместе во время производства. Ацетиленовый шланг красного цвета и имеет левую резьбу, обозначенную канавкой, прорезанной в соединительной гайке. Кислородный шланг зеленого цвета и имеет правую резьбу, на что указывает отсутствие канавки на соединительной гайке.

Ацетиленовый шланг красного цвета и имеет левую резьбу, обозначенную канавкой, прорезанной в соединительной гайке. Кислородный шланг зеленого цвета и имеет правую резьбу, на что указывает отсутствие канавки на соединительной гайке.

Сварочные шланги производятся различных размеров от ¼ дюйма до ½ дюйма с внутренним диаметром (ID). Шланг должен иметь маркировку для легких, стандартных и тяжелых условий эксплуатации, а также класс, указывающий, имеет ли он маслостойкое и/или огнестойкое покрытие. На шланге должна быть дата изготовления, максимальное рабочее давление 200 фунтов на квадратный дюйм и указание на то, что он соответствует спецификации IP-90 Ассоциации производителей резины и Ассоциации сжатого газа для резиновых сварочных шлангов. Шланг класса R следует использовать только с ацетиленом. Шланг класса T должен использоваться с пропаном, MAPP® и всеми другими топливными газами.

Обратные клапаны и обратные клапаны

Обратный клапан останавливает обратный поток газа и может быть установлен либо между регулятором и шлангом, либо между шлангом и горелкой. [Рис. 3] Чрезмерный перегрев режущих, сварочных и нагревательных наконечников может привести к обратному воспламенению. Вспышка может быть вызвана перегревом наконечника и воспламенением газа до того, как он выйдет из наконечника. В этом случае пламя горит внутри, а не снаружи наконечника, и обычно его можно узнать по пронзительному шипению или визгу.

[Рис. 3] Чрезмерный перегрев режущих, сварочных и нагревательных наконечников может привести к обратному воспламенению. Вспышка может быть вызвана перегревом наконечника и воспламенением газа до того, как он выйдет из наконечника. В этом случае пламя горит внутри, а не снаружи наконечника, и обычно его можно узнать по пронзительному шипению или визгу.

Рис. 3. Обратные клапаны вдавливается обратно в любой из цилиндров, вызывая взрыв. Пламегасители включают в себя обратный клапан, который останавливает обратный поток газа и распространение обратного возгорания. [Рис. 4]

ГорелкиГорелка равного давления Горелка равного давления чаще всего используется для кислородно-ацетиленовой сварки. Он имеет смесительную камеру и использует ацетиленовое топливо при давлении 1–15 фунтов на квадратный дюйм. Инжекторная горелкаИнжекторная горелка использует горючий газ под давлением от 0 до 2 фунтов на квадратный дюйм. Эта горелка обычно используется с пропаном и пропиленом. Кислород под высоким давлением поступает через небольшое сопло внутри головки горелки и увлекает за собой топливный газ посредством эффекта Вентури. Горелка форсунки низкого давления более склонна к воспламенению. Резак Резак — это приспособление, добавляемое к рукоятке резака и позволяющее резать металл.

Наконечники горелки9 0030 Наконечник горелки подает и контролирует конечный поток газов. Важно, чтобы вы использовали правильный наконечник с правильным давлением газа для удовлетворительной сварки. Размер отверстия наконечника, а не температура, определяет количество тепла, подаваемого на работу. Если используется слишком маленький наконечник, выделяемого тепла недостаточно для проникновения на нужную глубину. Если наконечник слишком большой, жар слишком велик, и в металле прожигаются дыры. Важно, чтобы вы использовали правильный наконечник с правильным давлением газа для удовлетворительной сварки. Размер отверстия наконечника, а не температура, определяет количество тепла, подаваемого на работу. Если используется слишком маленький наконечник, выделяемого тепла недостаточно для проникновения на нужную глубину. Если наконечник слишком большой, жар слишком велик, и в металле прожигаются дыры. Размеры наконечника горелки обозначены цифрами. Производитель может предоставить таблицу с рекомендуемыми размерами для сварки металла определенной толщины. При использовании наконечник горелки забивается нагаром. Если допустить контакт с расплавленной ванной, частицы шлака могут засорить наконечник. Это может вызвать обратное пламя, которое представляет собой мгновенный обратный поток газов на кончике горелки. Обратный огонь редко бывает опасен, но расплавленный металл может разбрызгаться, когда пламя взорвется. Наконечники следует очищать с помощью средства для чистки наконечников подходящего размера, чтобы избежать увеличения отверстия наконечника. Сварочные очкиЗащитные очки для использования с оборудованием для кислородно-топливной сварки доступны в нескольких стилях и должны использоваться для защиты глаз сварщика от яркого пламени и летящих искр. Эти очки не предназначены для использования с оборудованием для дуговой сварки. Некоторые модели имеют индивидуальные линзы и очки с головным убором и/или эластичным ремешком, которые плотно прилегают к глазам и защищают от случайной искры в душе. [Рис. 6] Еще один популярный стиль — это прямоугольный щиток для глаз со стандартным объективом размером 2 дюйма на 4,25 дюйма. Этот стиль доступен с эластичным ремешком, но гораздо более удобен и лучше подходит, когда прикреплен к подходящему регулируемому головному убору. Его можно носить поверх очков, отпускаемых по рецепту, он обеспечивает защиту от летящих искр и подходит для линз различных стандартных оттенков и цветов. Перед затемненной линзой добавлена прозрачная линза из безопасного стекла, чтобы защитить ее от повреждений.

Был стандартным в прошлом применялась практика выбора затемнения линзы для газовой сварки в зависимости от яркости пламени, исходящего от горелки. Самый темный оттенок линзы, показывающий четкое определение работы, обычно был наиболее желательным. Однако, когда для пайки и сварки использовался флюс, тепло горелки приводило к тому, что натрий в флюсе испускал блестящую желто-оранжевую вспышку, скрывая четкий обзор зоны сварки и вызывая множество проблем со зрением. Различные типы линз и цветов без особого успеха пробовались в течение определенного периода времени. Зажигалки для фонарей Зажигалки для фонарей называются фрикционными зажигалками или кремневыми бойками. Зажигалка состоит из куска стали в форме напильника, обычно утопленного в чашеобразном устройстве, и сменного кремня, который при протягивании по стали производит град искр для зажигания горючего газа. Ни в коем случае нельзя использовать открытый огонь или спички для зажигания факела, так как скопившийся газ может окутать руку и при воспламенении вызвать сильный ожог.

Присадочный стерженьИспользование соответствующего типа присадочного стержня очень важно для кислородно-ацетиленовой сварки. Этот материал не только упрочняет зону сварки, но и придает желаемые свойства готовому сварному шву. Выбрав правильный стержень, можно обеспечить прочность на растяжение или пластичность сварного шва. Точно так же правильный стержень может помочь сохранить желаемую степень коррозионной стойкости. В некоторых случаях подходящий стержень с более низкой температурой плавления помогает избежать трещин, вызванных расширением и сжатием. Сварочные прутки могут быть из черных и цветных металлов. К железным стержням относятся стержни из углеродистой и легированной стали, а также стержни из чугуна. К цветным стержням относятся латунь, алюминий, магний, медь, серебро и их различные сплавы. Сварочные прутки производятся стандартной длины 36 дюймов и диаметром от 1/16 до 3/8 дюймов. Диаметр используемого стержня зависит от толщины соединяемых металлов. Если стержень слишком мал, он не может достаточно быстро отводить тепло от ванны, и в результате образуется прожженное отверстие. Стержень слишком большого диаметра отводит тепло и охлаждает ванну, что приводит к плохому проникновению в соединяемый металл. Все наполнительные стержни должны быть очищены перед использованием. Настройка оборудованияНастройка оборудования для ацетиленовой сварки при подготовке к сварке должна выполняться в систематическом и определенном порядке, чтобы избежать дорогостоящего повреждения оборудования и угрозы безопасности персонала. Газовые баллоны Все баллоны следует хранить и транспортировать в вертикальном положении, особенно баллоны с ацетиленом, поскольку они содержат абсорбирующий материал, пропитанный жидким ацетоном. Если бы цилиндр был положен на бок, позволяя ацетону попасть и загрязнить регулятор, шланг и горелку, это может привести к нехватке топлива и, как следствие, к обратному воспламенению в системе. Регуляторы Перед установкой регулятора на газовый баллон откройте на мгновение запорный клапан баллона, чтобы выдуть любой посторонний материал, который может застрять в выпускном отверстии. Закройте клапан и протрите соединение чистой обезжиренной тканью. Подсоедините регулятор давления ацетилена к ацетиленовому баллону и затяните левую гайку. Подсоедините регулятор давления кислорода к кислородному баллону и затяните правую гайку. Соединительные фитинги изготовлены из латуни и не требуют большого крутящего момента, чтобы предотвратить их утечку. В это время убедитесь, что регулировочный винт на каждом регуляторе давления вывинчен, повернув его против часовой стрелки до свободного вращения. ШлангиПодсоедините красный шланг с левой резьбой к регулятору давления ацетилена, а зеленый шланг с правой резьбой к регулятору давления кислорода. Это место между регулятором и шлангом, в котором должны быть установлены пламегасители. Опять же, поскольку фитинги изготовлены из латуни и легко повреждаются, затягивайте их ровно настолько, чтобы предотвратить утечку. Отойдите в сторону от лицевой стороны манометров. Теперь очень медленно откройте вентиль баллона с кислородом и снимите показания манометра баллона, чтобы проверить содержимое баллона. Запорный клапан кислородного баллона имеет двухседельный клапан и должен полностью открываться до упора, чтобы закрыть клапан и предотвратить утечку. Запорный вентиль баллона с ацетиленом следует медленно открыть ровно настолько, чтобы получить показания давления в баллоне на регуляторе, а затем еще на пол-оборота. Это позволяет быстро отключиться, если это необходимо. ПРИМЕЧАНИЕ. Оба шланга следует продуть перед присоединением к резаку. Это достигается для каждого цилиндра путем поворота винта регулировки давления (по часовой стрелке) до выхода газа, а затем быстрого отвинчивания винта (против часовой стрелки), чтобы перекрыть поток. Это следует делать в хорошо проветриваемом открытом помещении, вдали от искр, пламени или других источников воспламенения. Подключение резакаПодсоедините красный шланг с гайкой соединителя с левой резьбой к фитингу с левой резьбой на резаке. Подсоедините зеленый шланг с гайкой соединителя с правой резьбой к фитингу с правой резьбой на горелке. Закройте клапаны на рукоятке горелки и проверьте все соединения на наличие утечек следующим образом:

Выберите размер наконечника Наконечники для сварки и резки доступны в различных размерах практически для любой работы и идентифицируются по номеру. Чем выше число, тем больше отверстие в наконечнике, что позволяет направить больше тепла на металл и позволяет сваривать или резать более толстый металл. Сварочные наконечники имеют одно отверстие, а режущие наконечники имеют несколько отверстий. Режущий наконечник имеет одно большое отверстие в центре для режущего кислорода и ряд меньших отверстий вокруг него, которые подают топливо, газ и кислород для пламени предварительного нагрева. Выбор размера наконечника очень важен не только для качества сварного шва и/или эффективности процесса резки, но и для общей работы сварочного оборудования и безопасности обслуживающего его персонала. Голодание возникает, если наконечники резака работают с меньшим объемом газа, чем требуется, что приводит к перегреву наконечников и возможным обратным вспышкам. Неправильный размер наконечника и закупоренные отверстия наконечника также могут вызвать перегрев и/или обратное воспламенение. Все топливные баллоны имеют ограниченную емкость для подачи газа к наконечнику. Эта емкость дополнительно ограничивается содержанием газа, оставшимся в баллоне, и температурой баллона. Ниже приведены некоторые рекомендуемые процедуры для защиты от перегрева и обратных воспламенений:

ПРИМЕЧАНИЕ. Максимальная непрерывная скорость отбора ацетилена ограничена одной седьмой номинальной емкости заполненного баллона. Например, ацетиленовый баллон емкостью 330 кубических футов имеет максимальный расход 47 кубических футов в час. Это определяется путем деления 330 (объем цилиндра) на 7 (одна седьмая объема цилиндра). В качестве меры предосторожности рекомендуется установить пламегасители между регуляторами и шлангами подачи газа всех сварочных аппаратов. На рис. 9 показаны рекомендуемые размеры наконечников разных производителей для сварки металлов различной толщины.

Регулировка.0037Рабочее давление должно быть установлено в соответствии с рекомендацией производителя для размера наконечника, используемого для сварки или резки. Это рекомендуемый метод, который подходит для большинства операций сварки и резки. В хорошо проветриваемом помещении откройте ацетиленовый клапан на горелке и поверните регулировочный винт на регуляторе давления ацетилена по часовой стрелке, пока не будет установлено нужное давление. Закройте ацетиленовый клапан на горелке. Затем таким же образом установите давление кислорода, открыв кислородный клапан на горелке и поворачивая регулировочный винт по часовой стрелке на кислородном регуляторе, пока не будет установлено желаемое давление. Затем закройте кислородный клапан на рукоятке горелки. Зажигание и регулировка горелкиУстановив надлежащее рабочее давление для ацетилена и кислорода, откройте ацетиленовый клапан горелки на четверть или пол-оборота. Направьте горелку в сторону от тела и подожгите ацетилен кремневым бойком. Открывайте ацетиленовый вентиль до тех пор, пока из пламени не исчезнет черный сажистый дым. Пламя чистого ацетилена длинное, кустистое, желтоватого цвета. Медленно откройте кислородный клапан горелки, и пламя уменьшится и приобретет голубовато-белый цвет, который образует яркий внутренний светящийся конус, окруженный внешней оболочкой пламени. Это нейтральное пламя, которое должно устанавливаться до установки смеси науглероживания или окислительного пламени. Различное пламяДля сварки обычно используются три типа пламени: нейтральное, науглероживающее и окислительное. Каждый служит определенной цели. [Рис. 10]

|

В бытовых условиях чаще всего используют мобильные ацетиленовые генераторы, в которых газ вырабатывается в результате реакции воды с карбидом кальция. Но иногда его заменяют и готовым газом, в качестве которого чаще всего используется пропан или бутан. Для большего удобства желательно, чтобы баллоны были оснащены расходомерами.

В бытовых условиях чаще всего используют мобильные ацетиленовые генераторы, в которых газ вырабатывается в результате реакции воды с карбидом кальция. Но иногда его заменяют и готовым газом, в качестве которого чаще всего используется пропан или бутан. Для большего удобства желательно, чтобы баллоны были оснащены расходомерами. Сегодня газовые горелки почти всегда поставляются с насадками, с помощью которых можно изменять необходимые параметры пламени.

Сегодня газовые горелки почти всегда поставляются с насадками, с помощью которых можно изменять необходимые параметры пламени.

Применяются с целью подогрева металла.

Применяются с целью подогрева металла.

Пламя легко регулировать, и с этой горелкой меньше шансов обратного воспламенения. Существует несколько небольших легких горелок этого типа, которые идеально подходят для сварки в авиации. Горелки Smith Airline™ и Meco Midget™ достаточно малы, чтобы их можно было использовать в тесных замкнутых пространствах, достаточно легки, чтобы снизить утомляемость во время длительных сварочных сеансов, и при этом с соответствующими наконечниками способны сваривать сталь толщиной 0,250 дюйма.

Пламя легко регулировать, и с этой горелкой меньше шансов обратного воспламенения. Существует несколько небольших легких горелок этого типа, которые идеально подходят для сварки в авиации. Горелки Smith Airline™ и Meco Midget™ достаточно малы, чтобы их можно было использовать в тесных замкнутых пространствах, достаточно легки, чтобы снизить утомляемость во время длительных сварочных сеансов, и при этом с соответствующими наконечниками способны сваривать сталь толщиной 0,250 дюйма. Процесс резки – это, по сути, быстрое сжигание или окисление металла в локализованной области. Металл нагревается до ярко-красного цвета (от 1400 ° F до 1600 ° F), что является температурой воспламенения, с использованием только форсунок предварительного нагрева. Затем на нагретый металл направляется струя кислорода под высоким давлением, выпускаемая рычагом на режущем приспособлении. Этот взрыв кислорода соединяется с горячим металлом и образует сильно раскаленный оксид. Расплавленный оксид выдувается по сторонам разреза, нагревая металл на своем пути до температуры воспламенения, когда горелка перемещается по линии желаемого разреза. Нагретый металл также сгорает до оксида, который сдувается с нижней стороны изделия. [Рисунок 5]

Процесс резки – это, по сути, быстрое сжигание или окисление металла в локализованной области. Металл нагревается до ярко-красного цвета (от 1400 ° F до 1600 ° F), что является температурой воспламенения, с использованием только форсунок предварительного нагрева. Затем на нагретый металл направляется струя кислорода под высоким давлением, выпускаемая рычагом на режущем приспособлении. Этот взрыв кислорода соединяется с горячим металлом и образует сильно раскаленный оксид. Расплавленный оксид выдувается по сторонам разреза, нагревая металл на своем пути до температуры воспламенения, когда горелка перемещается по линии желаемого разреза. Нагретый металл также сгорает до оксида, который сдувается с нижней стороны изделия. [Рисунок 5]

[Рисунок 7]

[Рисунок 7] Только в конце 1980-х годов компания TM Technologies разработала и запатентовала новое зеленое стекло, предназначенное специально для кислородно-топливной сварки алюминия. Он не только полностью устранил натриево-оранжевые блики, но и обеспечил необходимую защиту от ультрафиолетового, инфракрасного и синего света, а также ударопрочность в соответствии с требованиями стандартов безопасности Американского национального института стандартов (ANSI) Z87-1989 для объективов специального назначения. . Эту линзу можно использовать для сварки и пайки любых металлов с помощью кислородно-топливной горелки.

Только в конце 1980-х годов компания TM Technologies разработала и запатентовала новое зеленое стекло, предназначенное специально для кислородно-топливной сварки алюминия. Он не только полностью устранил натриево-оранжевые блики, но и обеспечил необходимую защиту от ультрафиолетового, инфракрасного и синего света, а также ударопрочность в соответствии с требованиями стандартов безопасности Американского национального института стандартов (ANSI) Z87-1989 для объективов специального назначения. . Эту линзу можно использовать для сварки и пайки любых металлов с помощью кислородно-топливной горелки. [Рис. 8]

[Рис. 8]

Если баллон с ацетиленом необходимо положить на бок на какое-то время, перед использованием он должен храниться в вертикальном положении как минимум в два раза дольше. Газовые баллоны должны быть закреплены, как правило, цепью, в постоянном месте или в подходящей передвижной тележке. Защитный стальной колпачок баллона нельзя снимать до тех пор, пока баллон не будет введен в эксплуатацию.

Если баллон с ацетиленом необходимо положить на бок на какое-то время, перед использованием он должен храниться в вертикальном положении как минимум в два раза дольше. Газовые баллоны должны быть закреплены, как правило, цепью, в постоянном месте или в подходящей передвижной тележке. Защитный стальной колпачок баллона нельзя снимать до тех пор, пока баллон не будет введен в эксплуатацию.

В качестве рекомендуемой меры безопасности содержимое баллонов не должно опускаться ниже 20 фунтов на квадратный дюйм. Это предотвращает возможный обратный поток газа из противоположного резервуара.

В качестве рекомендуемой меры безопасности содержимое баллонов не должно опускаться ниже 20 фунтов на квадратный дюйм. Это предотвращает возможный обратный поток газа из противоположного резервуара. Вворачивайте регулировочный винт на регуляторе давления ацетилена до тех пор, пока рабочее давление не будет показывать 5 фунтов на квадратный дюйм.

Вворачивайте регулировочный винт на регуляторе давления ацетилена до тех пор, пока рабочее давление не будет показывать 5 фунтов на квадратный дюйм.

рекомендации производителя относительно размера наконечника в зависимости от толщины металла.

рекомендации производителя относительно размера наконечника в зависимости от толщины металла.

При установленном рабочем давлении можно начинать операцию сварки или резки.

При установленном рабочем давлении можно начинать операцию сварки или резки. Нейтральное пламя используется для большинства видов сварки, поскольку оно не изменяет состав основного металла. При использовании этого пламени на стали лужа расплавленного металла тихая и чистая, а металл течет, образуя полностью проплавленный сварной шов без горения или искрения.

Нейтральное пламя используется для большинства видов сварки, поскольку оно не изменяет состав основного металла. При использовании этого пламени на стали лужа расплавленного металла тихая и чистая, а металл течет, образуя полностью проплавленный сварной шов без горения или искрения.

Если на сталь подается окислительное пламя, расплавленный металл вспенивается, искрит и горит.

Если на сталь подается окислительное пламя, расплавленный металл вспенивается, искрит и горит.