Самый правильный вариант сварки медных проводов – Ручная дуговая сварка — ММA

Русал начал лоббировать алюминий после наложения на него санкций.

Все техногенные аварии это следствие неправильной эксплуатации. Доказывать эксплуатацию неправильную трудно. Ибо человек устроен так что виновато что угодно только не он. К стати, за алюминий.Русал вернул его в строй. Выходит что снова можно. И даже как говорят нужно.

Все проще. Холодильник и лампочка + телевизор – 20 век. Сейчас и перечислить сложно потребителей. Причем с мгновенными перепадами по мощности. Плюс, как не крути, а химию с физикой не обманешь. Время свое возьмет и алюминий здесь сильно отстает от меди. Непластичность, текучесть, ломкость. И остается алюминию место в СИП проводах наружного применения, где он сильно выигрывает по цене и весу у меди.

Русал начал лоббировать алюминий после наложения на него санкций.

есть доля правды:

Использование алюминия вновь разрешено согласно приказу Минэнерго №968 от 16.10.2017 года. Под алюминиевым кабелем подразумевается не то, что проложено в квартирах с 60 годов, а кабели, у которых жилы состоят из сплава, алюминия (до 99%) с железом (до 0,5%), что вы можете видеть в таблице ниже.

Под эти требования подходят Сплавы 8176 и 8030, которые были разработаны специалистами компании РУСАЛ. С 20 марта 2019 г. вступают в действие правки в своде правил «Электроустановки жилых и общественных зданий. Правила проектирования и монтажа», которые позволяют их использовать.

Всё это говорит о том, что алюминиевая проводка вернется в дома россиян в 2019 году.

Сообщение отредактировал 3comma62: 18 Сентябрь 2020 18:38

Сварочный трансформатор для сварки электрических скруток

Как я приспособил обычный сварочный трансформатор для сварки скруток электрических проводов.

Важнейшее качество, которого добиваются при соединении проводников электропроводки – это постоянство свойств соединения в течение достаточного долгого периода времени (десятки лет)

Добиться самого надежного и быстрого соединения проводов можно с помощью сварки, специальным сварочным трансформатором.

Об этом мы уже писали в статье: Сварочный аппарат для сварки проводов.

В этой статье речь пойдет больше о практическом применении сварочного аппарата.

Материалы и инструменты

Для изготовления сварочного аппарата для сварки проводов нам потребуется:

Трансформатор переменного тока мощностью примерно 600 вт и напряжением холостого хода на выходной обмотке 9-36 вольт, (можно использовать и обычный сварочный трансформатор постоянного тока, при этом ток сварки не должен превышать 80 А)

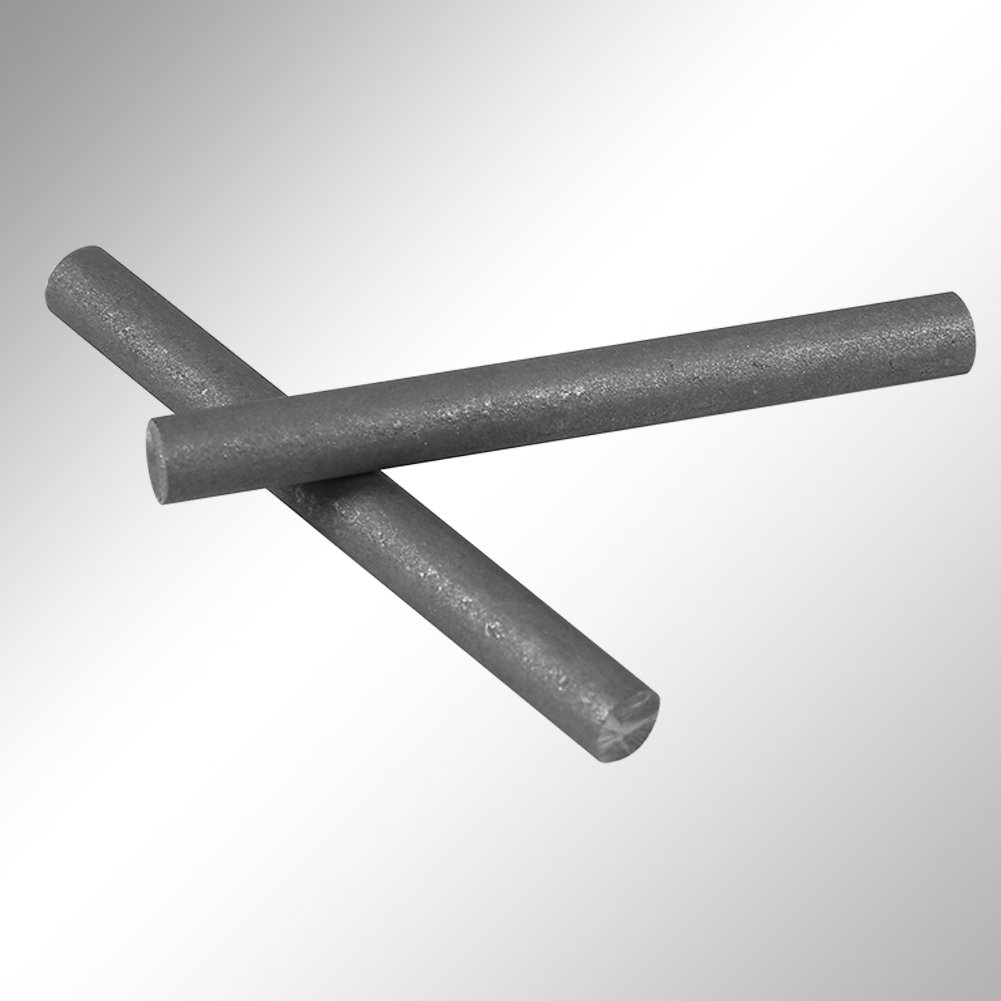

угольный или графитовый электрод (можно использовать угольный стержень от батареек)

теплоотводящий зажим.

Процесс сварки проводов

Сварка медных проводников производиться угольным или гарфитовым электродом (можно использовать угольный стержень от старой батарейки) с обязательным использованием медного теплоотводящего зажима, при этом, чем больше площадь медного зажима, тем лучше.

Можно использовать держатель электродов для сварки с большими опорными губками из меди.

Технология сварки проводов с помощью описанного трансформатора:

1) Зачистить провода на 30-50 мм.

2) Складываем и скручиваем провода в одну сторону.

3) Скрученные проводки откусываем каблерезом до нужной длинны.

4) На середину скрутки крепим теплоотводящий зажим.

К концу скрутки подводим угольный электрод от сварочного трансформатора.

– действуя угольным электродом, подключенным к другому выводу трансформатора, расплавляем концы скрученных проводов, образуя при этом аккуратный шарик из расплавленной меди.

Процесс сварки нужно вести максимально быстро, чтобы ограничить количество теплоты, передаваемое свариваемым проводникам. При этом необходимо пользоваться маской сварщика или специальными очками. После остывания места сварки теплоотводящий зажим снимают и изолируют оголенные концы термоусадочными трубками.

Полученное соединение получается максимально надежным, прочным и дешевым, но сам способ достаточно тяжелый и требует опыта.

Александр Борисов, г. Самара

Сварка медных проводов, Описание процесса сварки

Соединения проводов в петлях выполняют, как правило, сваркой, используя термитные патроны. Сварка с использованием термитных патронов стала очень распространенной из-за относительной простоты выполнения, которая обеспечивает одновременно с этим и надежность соединений. Для того, чтобы соединить провода с помощью термитных патронов нет необходимости в сложном оборудовании и приспособлениях. Сварку проводов или, как ее привыкли называть, термитную сварку проводов производят в особых сварочных приспособлениях. Большей распространенностью отличаются приспособления, предназначенные для термитной сварки проводов конструкции, которые изготавливает Центральная высоковольтная лаборатория Мосэнерго.

Приспособления Центральной высоковольтной лаборатории Мосэнерго изготавливают двух размеров. Если говорить о конструкции, то оба типа являются одинаковыми и отличаются лишь весом и размерами.

Термитные патроны представляют собой массу из термитов, которая спрессована на стальной кокиль. У патронов, предназначенных для сварки алюминиевых и сталеалюминевых проводов, имеется разъемный кокиль из стали с вкладышем из алюминия. Патроны же, предназначенные для сварки проводов из меди имеют кокиль, состоящий из медной трубки с вкладышем, состоящим из фосфористой меди.

Перед тем, как провести термитную сварку, концы проводов в обязательном порядке обезвреживают после зачистки от торцевания и грязи. Торцевание проводят при помощи монтажных ножниц, предназначенных для резки проводов. После проведения обезвреживания в растворителе, будь то бензин или какой — нибудь другой, концам проводов необходимо дать возможность просохнуть, затем вставить их в термитный патрон во вкладыш до упора.

Перед использованием термитный патрон обязательно нужно проверить. Термитные патроны, предназначенные для сварки сталеалюминевых и алюминиевых проводов, подготовленные для того, чтобы просверлить в них вертикальное отверстие на всю глубину, вплоть до алюминиевого вкладыша. При сверлении патронов будьте осторожны, так как возможно растрескивание термитной массы. На концах кокиль необходимо зачистить от заусенцев. На алюминиевом вкладыше нужно снять пленку с помощью либо ерша из стали, либо используя другое приспособление.

При сверлении патронов будьте осторожны, так как возможно растрескивание термитной массы. На концах кокиль необходимо зачистить от заусенцев. На алюминиевом вкладыше нужно снять пленку с помощью либо ерша из стали, либо используя другое приспособление.

Сварка медных проводов

Какие преимущества и недостатки сварки существуют?

Любому опытному электрику известно то, что более качественного контакта проводов можно добиться с помощью сварки. В процессе сваривания проводов за счет вовсе отсутствующего нагрева проводников и мест их соединений, пожаробезопасность будет обеспечена. Не будет выглядеть преувеличенно, если добавить, что из всех способов соединения проводов, именно сварка является наиболее оптимальным в плане безопасности, надежности и долговечности.

Как и во всех ситуациях, и в случае со сваркой есть недостатки. К примеру, если вы используете клемм, то для того, чтобы создать соединение вам будет достаточно ручного инструмента электрика. Однако при сваривании жил возникнет необходимость в специальном сварочном оборудовании — инверторе либо трансформаторе. К недостаткам относится также и неразъемность соединения, которая в некоторых случаях может ограничить возможность использования сварки, как наиболее выгодного способа соединения проводов.

Однако при сваривании жил возникнет необходимость в специальном сварочном оборудовании — инверторе либо трансформаторе. К недостаткам относится также и неразъемность соединения, которая в некоторых случаях может ограничить возможность использования сварки, как наиболее выгодного способа соединения проводов.

Описание процесса сварки медных проводов.

Изучение этого процесса много времени у вас не займет, так как процесс является достаточно простым. Для начала снимаете изоляцию с концов всех жил, которые необходимо соединить , затем сделайте скрутку. Рекомендованная длина должна быть не менее 5 сантиметров, в связи с этим изоляцию снимать нужно с концов жил на длину 6- 8 сантиметров.

Затем жилы, которые получились в результате скрутки, выровняете по длине, срезав немного концы скрутки режущим элементом вроде кусачки. Жилы, которые вы скрутили, готовы к сварке. В том месте, где был срез и нужно произвести сварку.

Сварочными электродами обычно выступают угольные стержни. Готовым решением могут стать омедненные графитовые электроды, которые имеются в продаже, к вашему сведению, не только в магазинах оборудования для сварки. Если такого электрода под рукой не оказалось, то можно использовать графитовый стержень от какой — нибудь старой батарейки или же щетку от коллекторного двигателя. Осталось соединить свариваемую скрутку с сварочным устройством и начать сварку.

Готовым решением могут стать омедненные графитовые электроды, которые имеются в продаже, к вашему сведению, не только в магазинах оборудования для сварки. Если такого электрода под рукой не оказалось, то можно использовать графитовый стержень от какой — нибудь старой батарейки или же щетку от коллекторного двигателя. Осталось соединить свариваемую скрутку с сварочным устройством и начать сварку.

Процесс сварки медных проводов

Для процесса сварки необходимо поднести электрод к концу скрутки жил. Под действием зажженной дуги должны сплавиться концы жил, что и станет поводом для их соединения. Если вы заметили небольшой шарик в месте сварки, то вы засвидетельствуете, что ваша работа завершена, причем результат получился качественный.

Оптимальным временем для сварки при достаточно верном выборе сварочного тока от 1 до 2 секунд. Для создания качественного соединения меньше 1- 2 секунд может не хватить. Но и больше двух секунд не стоит сваривать, так как при большой длительности горения дуги может произойти сильный нагрев проводов, что может привести к повреждению их изоляции. Она может просто напросто расплавиться.

Но и больше двух секунд не стоит сваривать, так как при большой длительности горения дуги может произойти сильный нагрев проводов, что может привести к повреждению их изоляции. Она может просто напросто расплавиться.

Выбирая величину сварочного тока, необходимо учесть то, какой по толщине является скрутка. Для того, чтобы сварить большую скрутку, состоящую из большего количества жил, соответственно, тока потребуется больше.

Поэтому для каждого случая значение сварочного тока подбирается строго индивидуально.

Воспользуйтесь помощью профессионала, если вы плохо в этом разбираетесь, поскольку ваши эксперименты с выбором тока могут принести либо к прилипанию электродов, либо повреждению их изоляции.

Наверняка, многие из вас осведомлены о том, насколько опасными могут быть последствия воздействия дуговой сварки, но, думаю, будет не излишне напомнить о том, что есть существенная необходимость в средствах защиты, таких как сварочная маска или защитные перчатки.

Похожие статьи50Pcs Углеродный стержневой электрод, графитовый электрод Углеродные стержни, медное покрытие для сварочной техники 355 мм (M8355 мм): Amazon.

com: Инструменты и товары для дома

com: Инструменты и товары для домаМы не знаем, когда и появится ли этот товар в наличии.

- Убедитесь, что это подходит

введя номер вашей модели.

- ВЫСОКАЯ ЭФФЕКТИВНОСТЬ: вы можете использовать дуговую резку для обработки многих металлов, которые не могут быть обработаны газовой резкой, таких как чугун, нержавеющая сталь, медь, алюминий и т. Д., С высокой эффективностью, и все это может получить идеальный эффект.

- ПРОСТОТА ЭКСПЛУАТАЦИИ: при резке стали нет необходимости использовать горючие и взрывоопасные газы, такие как кислородно-ацетиленовая газовая резка, низкая стоимость и безопасность в эксплуатации.

- ПОДХОДИТ ДЛЯ: Угольный дуговой электрод подходит для процесса строжки угольной дугой в сварочной технике.

- ПРЕМИУМ КАЧЕСТВО: Графитовый углеродный стержень устойчив к высоким температурам, легко проводит ток и обладает хорошей химической стабильностью.

- ПРИМЕНЕНИЕ: Широко используется в машиностроении, металлургии, химической промышленности, литейном производстве, производстве цветных сплавов, осветлении и других областях.

Характеристики этого продукта

| Тип основы | дефолт | |

|---|---|---|

| Фирменное наименование | Гароса | |

| Ean | 07385 | 862|

| Вес изделия | 3. 28 фунтов 28 фунтов | |

| Номер детали | Garosaxs7p1mizwo-11 | |

| Код UNSPSC | 3 | 00 |

| UPC | 7385 | 862

Разница между медным электродом и графитовым электродом для EDM

Электроэрозионная обработка (EDM) использует принцип тепловой энергии (плавление и испарение) для удаления материала с детали.Эта тепловая энергия производится с помощью электрических искр. В электроэрозионных станках с опусканием в штамп электрод и деталь соединяются с двумя выводами источника питания, и между ними сохраняется небольшой зазор. Подходящая диэлектрическая жидкость (например, керосин) наносится в этот межэлектродный зазор (IEG), который в нормальном состоянии ведет себя как изолятор. Когда к этому диэлектрическому столбу приложена достаточная разность потенциалов, диэлектрик разрушается, становясь проводящим, и, таким образом, возникает искра. Поскольку поток электронов от электрода инструмента к заготовке через диэлектрик является обязательным, процесс электроэрозионной обработки может применяться к материалам электропроводящего электрода и заготовки.Кроме того, на электроде должен быть предусмотрен профиль на основе желаемого профиля. Следовательно, материал электрода EDM с опусканием в штамп должен иметь высокую электрическую и теплопроводность, хорошую формуемость и обрабатываемость, высокую температуру плавления и низкую стоимость.

Когда к этому диэлектрическому столбу приложена достаточная разность потенциалов, диэлектрик разрушается, становясь проводящим, и, таким образом, возникает искра. Поскольку поток электронов от электрода инструмента к заготовке через диэлектрик является обязательным, процесс электроэрозионной обработки может применяться к материалам электропроводящего электрода и заготовки.Кроме того, на электроде должен быть предусмотрен профиль на основе желаемого профиля. Следовательно, материал электрода EDM с опусканием в штамп должен иметь высокую электрическую и теплопроводность, хорошую формуемость и обрабатываемость, высокую температуру плавления и низкую стоимость.

В качестве электрода EDM можно использовать несколько металлических и неметаллических материалов. Среди металлических электролитов обычно используются медь, теллур, медь, серебро, вольфрам и латунь. Графит из неметаллического материала также используется в качестве электрода EDM, особенно в генераторе импульсов.Графитовый электрод является жестким и прочным и может дольше сохранять свою форму, выдерживая механические и термические удары. Он обладает хорошей обрабатываемостью, и поэтому на электроде можно легко включить подробные детали; однако нельзя использовать острые края, так как он очень хрупкий. Высокая пористость также создает проблемы, связанные с захватом влаги и диэлектрика. Стоит упомянуть, что иногда графит пропитывают медью с образованием медь-графита, чтобы использовать как медь, так и графит.При использовании в качестве электрода для электроэрозионной обработки он дает много преимуществ по сравнению со стандартными материалами. Различные сходства и различия между медным электродом и графитовым электродом приведены ниже в виде таблицы.

Он обладает хорошей обрабатываемостью, и поэтому на электроде можно легко включить подробные детали; однако нельзя использовать острые края, так как он очень хрупкий. Высокая пористость также создает проблемы, связанные с захватом влаги и диэлектрика. Стоит упомянуть, что иногда графит пропитывают медью с образованием медь-графита, чтобы использовать как медь, так и графит.При использовании в качестве электрода для электроэрозионной обработки он дает много преимуществ по сравнению со стандартными материалами. Различные сходства и различия между медным электродом и графитовым электродом приведены ниже в виде таблицы.

- Медь и графит оба являются электропроводными. Проводимость важна как электрод необходимо высвободить электроны при наличии разности потенциалов для диэлектрика пробоя, а также для образования искры.

- Независимо от материал электрода, электрод инструмента всегда имеет отрицательную полярность (катод) в цепи EDM.

- Для глубоководной электроэрозионной обработки, электрод следует отдать

- Независимо от

материала электрод инструмента претерпевает постепенный и медленный износ (износ инструмента

ставка, TWR).

Стоит отметить, что, в отличие от ECM, инструмент EDM подвергается

к эрозии вместе с заготовкой.

Стоит отметить, что, в отличие от ECM, инструмент EDM подвергается

к эрозии вместе с заготовкой. - Ни один из них не ведет к образование заусенцев, остаточных напряжений или других механических повреждений обработанная поверхность.

| Медный электрод | Графитовый электрод |

|---|---|

| Приходит медный электрод под категорию электродов электроэрозионных металлических. | Графит, являющийся неметаллический материал, графитовый электрод классифицируется как неметаллический электрод. |

| Являясь пластичным металлом, его легко изготовить. Также могут быть предусмотрены острые углы и края. без особых проблем. | Будучи хрупким материал, графит показывает плохую обрабатываемость. Так умри с острыми углами и кромки очень сложно изготовить. |

Плотность меди составляет

обычно 8,96 г / см 3 . Таким образом, штамп из меди намного тяжелее. | Плотность меди составляет обычно 2,26 г / см 3 . Для матрицы того же размера графитовая матрица легче чем медный. |

| Точка плавления чистого медь составляет около 1085 ° C. Иногда медный электрод имеет тенденцию менять свою форму из-за к экстремальному искровому нагреву. | Точка плавления графит более чем в три раза превосходит медь. Таким образом, это имеет тенденцию сохранять форму даже при высокой температуре электроэрозионной обработки. |

| Из-за низкой плавления температура медный электрод также подвержен термическим ударам.Таким образом некоторые механические свойства могут измениться нежелательно. | Графитовый электрод менее уязвимы при тепловых ударах. Таким образом, он может сохранять свои свойства в течение большая продолжительность. |

| Медный электрод не может выдерживать высокую плотность тока. Таким образом, скорость съема материала (MRR) равна ограничено. | Графитовый электрод может

допускают высокую плотность тока и, таким образом, MRR можно легко улучшить. |

| Медный электрод делает не поглощает диэлектрик, так как он не пористый. | Будучи пористым материала, графитовый электрод автоматически поглощает диэлектрик во время механическая обработка. Это изменяет характеристики искры и срок службы электрода. |

| Когда не используется, не впитывать водяной пар, даже если он хранится на открытом воздухе. | Может задерживать влагу в пористых областях. Перед использованием необходимо удалить эту влагу. |

| Медный электрод более дешевый. Он также может быть переработан (имеет спасательную ценность). | Графитовый электрод сравнительно дорого и не подлежит переработке. |

- Нетрадиционный Обработка П. К. Мишра (Издательство «Нароса»).

- Нетрадиционный Процессы обработки Т. Джагадиша (I. K. International Publishing House Pvt. Ltd.).

- Zeis et al (2017). Деформация

тонких графитовых электродов с высоким удлинением при погружении электрических

разрядная обработка.

CIRP Анналы. 66 (1): 185-188.

CIRP Анналы. 66 (1): 185-188.

Как сваривать медную проволоку. Аппарат для сварки медной проволокой

Вы можете соединить несколько медных проводов разными способами… Сварка занимает среди них особое место, так как это один из лучших методов по надежности. Полученный таким образом стык отличается прочностью, хорошей электропроводностью, отвечает самым высоким требованиям безопасности и служит долгие годы. Для сварочной проволоки используется графитовый электрод, имеющий ряд неоспоримых преимуществ.

Преимущества графита, принцип сварки проволокой

Особенностью электродов этого типа является их способность проводить ток без плавления, что характерно для других типов электродов.Графитовый электрод может быть изготовлен с наконечником различной формы и длины. Он может быть обыкновенным или медным (с медным покрытием до 5% состава). К достоинствам электродов этого типа можно отнести следующие:

- низкая цена, доступность, малый расход;

- материал планки не прилипает к соединяемым элементам;

- графит очень быстро нагревается до температуры плавления металла;

- для возникновения дуги достаточно тока 5–10 А.

Кроме того, если сварку медных проводов проводить графитовым электродом, то полученное соединение является коррозионно-стойким и жаростойким, а сами электроды не склонны к растрескиванию в процессе эксплуатации.

Для предотвращения оплавления изоляции проводов к месту выхода скрутки из изоляции подключают металлический радиатор (чаще всего медный, так как медь имеет высокую теплопроводность). Тепло отводится от скрутки за счет большой площади контакта.Перед сваркой медных проводов их необходимо подготовить, очистить от изоляции и / или лака. Скручивание нужно делать плотно, чтобы витки плотно прилегали друг к другу, длина скрутки должна быть 5-6 см. Концы проволоки необходимо обрезать на одинаковом расстоянии, чтобы ни один из них не выходил за пределы зоны сварки.

В месте крепления радиатора к проводам подключается «массовый» зажим устройства, после чего графитовый электрод подводится к кромкам среза.Контакт должен быть кратковременным, не более 1 секунды. После прекращения контакта на конце жгута образуется сферический участок расплавленной меди.

После прекращения контакта на конце жгута образуется сферический участок расплавленной меди.

Применение и особенности работы

Понятно, что графитовый электрод используется не только для сварки проволоки – область его применения намного шире. Для предварительной обработки металла перед сваркой или других видов обработки, резки металлических заготовок, обработки кромок металла – для всех этих задач используются электроды заданного вида.Использование графита позволяет быстро и качественно нарезать заклепки, пробить элементы из легированной или углеродистой стали. Специальные стержни также используются для плавки стали, чугуна и сплавов в электротермических печах. Они сделаны с ниппелями, что позволяет соединять их вместе, поэтому электрод подается в печь непрерывно. Использование графитовых электродов для дуговой резки металла снижает количество лома.

Графитовые электроды также используются в следующих процессах:

- сварка изделий из цветных металлов;

- сварка дефектов, полученных при литье;

- сварка элементов из тонколистового металла;

- наплавка твердосплавных деталей на основание.

Работа с графитовым электродом также может осуществляться с присадочным материалом. Пруток материала, который используется в качестве присадочного материала, можно подавать во время процесса сварки или заранее размещать в месте шва.

Необходимо помнить, что работа с этим типом электродов имеет свои особенности. При длительной сварке, чтобы материал прутка не расходился слишком быстро и дуга была стабильной, на электрод нужно наносить минус (то есть применять прямую полярность).Внешние факторы оказывают заметное влияние на стабильность дуги. КПД при работе с графитом ниже по сравнению с расходуемыми электродами. Стыки, полученные в результате сварки, не отличаются особой пластичностью, не исключено появление пустот. Сама работа, если используется угольный или медно-графитовый пруток, существенно отличается от сварки обычными электродами, поэтому к ответственным работам должен допускаться только опытный персонал.

Требования безопасности и цены

Свариваемые вместе электрические провода необходимо сначала отключить от сети. Средства индивидуальной защиты (одежда, перчатки, маска) необходимы при любых сварочных работах. В непосредственной близости не должно быть горючих материалов. Если идет сварка большого количества скручиваний, прежде чем переходить к следующей, нужно дождаться остывания готовой – лишь бы исключить ожог. Все готовые скрутки следует заизолировать изолентой или термоусадочной трубкой.

Средства индивидуальной защиты (одежда, перчатки, маска) необходимы при любых сварочных работах. В непосредственной близости не должно быть горючих материалов. Если идет сварка большого количества скручиваний, прежде чем переходить к следующей, нужно дождаться остывания готовой – лишь бы исключить ожог. Все готовые скрутки следует заизолировать изолентой или термоусадочной трубкой.

Цены на разные типы графитовых электродов могут существенно отличаться. Цена на продукцию диаметром 8-10 мм составляет от 10 до 80 рублей за штуку в зависимости от типа (обычная или медная), производителя и размера закупаемой партии.Кроме того, существуют большие графитовые электроды, используемые в электротермических рудных или сталеплавильных печах. Такие штанги имеют диаметр 75-500 мм и продаются от 70 до 150 тысяч рублей за тонну.

Главное требование к подключению электропроводки – неизменность ее качества в течение длительного времени. Требуемую надежность в состоянии обеспечить, что создает монолитное соединение. Однако одноразовые работы можно проделать и самодельным трансформатором для.

Однако одноразовые работы можно проделать и самодельным трансформатором для.

Для создания качественных соединений сварочный аппарат для сварки медной проволоки должен быть:

- Безопасен в эксплуатации.Все токоведущие элементы должны быть надежно изолированы.

- мощностью не менее 0,6 кВт, чтобы не было перегрева трансформатора.

- не более 3-4 метров, иначе из-за их сопротивления не хватит тока для сварки скруток.

- Легкий и удобный для переноски.

- Оборудован удобными зажимами для электродной и сварной проволоки.

Что понадобится для самодельной постройки

Для самостоятельной сборки аппарата для сварки медных проводов потребуется:

- Самодельный или покупной трансформатор с вторичным напряжением 10-30 В, способный передавать ток 60-80 А.

- Держатель типа «крокодил» для фиксации электродов. Вместо этого вы можете использовать другой, обеспечивающий надежное крепление.

- Двухжильный кабель с вилкой для подключения к розетке.

- Зажим радиатора для скрученных проводов.

- Сварка медных проводов сечением не менее 10 мм².

- Графитовый или угольный электрод.

Производственный процесс

Самодельный сварочный аппарат для медной проволоки можно собрать в пластиковом ящике нужного размера.Если вам не удалось найти готовый трансформатор с необходимыми параметрами, вы можете сделать его самостоятельно из снятого со старой бытовой техники … Например, из бывшей в употреблении микроволновки. Вторичная обмотка снимается, на ее место наматывается новая с одним или несколькими параллельными проводами общим сечением не менее 6 мм². Поскольку процесс сварки занимает несколько секунд, этого достаточно для нечастого ремонта и замены участков бытовой электропроводки. Если требуется непрерывная сварка большого количества скручиваний, поперечное сечение необходимо увеличить до 10 мм².

Вместе с трансформатором в корпусе установлен автоматический выключатель на 16 А для защиты от коротких замыканий и перегрузок. Также удобен для быстрого отключения сварочного аппарата при перемещении во время монтажа электропроводки в доме или квартире. Сечение медных жил кабеля для подключения к источнику питания должно быть не менее 4 мм². Для удобства использования на передней стенке кожуха установлена зеленая световая индикация.Также есть 2 винтовых зажима. Изнутри к ним подключаются провода от вторичной обмотки трансформатора, а снаружи – сварочные сердечники.

В качестве электрода можно использовать угольный стержень от аккумулятора, но лучше графитовая щетка от электродвигателя. В нем просверливается несколько неглубоких отверстий под скрутки разного диаметра. Они не дают медной капле соскользнуть, что часто случается при использовании стержня батареи.

Хомут с отводом тепла обычно изготавливается из старых плоскогубцев путем прикрепления сварочного провода к одной из рукояток.Его конец отшлифовать, надеть и припаять к нему медную гильзу и провод. Сверху на ручки надеваются изолирующие термоусадочные трубки. Для плотного охвата скручиваний в губках плоскогубцев проделываются отверстия разного диаметра.

Для удобства транспортировки к кожуху сверху крепится ручка, например дверная ручка.

Ножки от радиоаппаратуры прикручиваются снизу. Если включить дроссель последовательно с электродом, сварка станет мягче.Регулятор тока устанавливается на больших машинах для сварки проволоки большого сечения. При желании лучше купить в виде отдельного блока, так как самостоятельно без досконального понимания электроники сделать не получится.

Технология сварки медной скрутки самодельным аппаратом

С концов проводов снимается изоляция на расстоянии 30 – 60 мм и зачищается до блеска. Затем их скручивают в одном направлении. Чтобы провода были одинаковой длины, откусите конец скрутки.

Закрепив скрутку в теплоотводящем зажиме, прикоснитесь к концу электродом и сразу отведите его на 0,5 – 1 мм. Возникающая дуга плавит медь, образуя шарообразную каплю. После его образования сварку сразу прекращают, иначе изоляция проводов начнет плавиться, а металл на шве станет пористым. После остывания оголенные концы обматывают изолентой или накрывают термоусадочной трубкой.

Если самодельный аппарат работает с электродом из графитовой щетки с ямками для скручивания, то при их совмещении возникают трудности.Поэтому рекомендуется установить кнопку включения на держателе. Он нажимается, когда твист вставляется в отверстие, и отпускается после образования шарика, удерживая электрод на месте в течение нескольких секунд, чтобы медная капля не соскользнула.

Процесс сварки медной проволоки осуществляется без брызг, но шар расплавленной меди при неосторожном перемещении может скользить по незащищенным участкам тела. Поэтому не стоит пренебрегать очками и перчатками, а одежду из плотной ткани застегивать всеми пуговицами.Перед работой нужно обеспечить хорошую вентиляцию помещения, так как электроды, особенно угольные, при нагревании дымят.

Чаще всего медные провода используют для производства электропроводки. Алюминиевый аналог практически не используется. Сварка проводов из меди производится не только переменным, но и постоянным током. Его напряжение находится в следующем диапазоне: 12–36 В. В этом случае ток питания должен изменяться. Сварочная проволока с инвертором имеет свои особенности.

Устройства инверторного типа

Преимущества инверторных блоков хорошо известны специалистам. Некоторые модели оснащены плечевым ремнем, позволяющим носить инвертор на плече. Это дает возможность проводить сварочные работы со скручиванием в распределительной коробке, стоя на стремянке. Инвертор можно подключать к бытовой электропроводке, так как устройство имеет низкое энергопотребление.

Инверторыимеют широкий диапазон регулирования тока. Их дуга очень стабильна и отлично зажигается при малых сварочных токах.По этой причине неподготовленный электрогазосварщик может быстро добиться потрясающего эффекта и добиться оптимального качества сварочной проволоки.

Бытовые сварочные аппараты маркируются аббревиатурой MMA. Тогда на цифрах указано значение рабочего тока – 200 или 250 В. Профессиональный прибор работает в диапазоне температур до 150 градусов. Домашнее устройство имеет диапазон от 0 до +30. Еще одно различие между домашним устройством и профессиональным и промышленным устройством – это время цикла.

Профессиональный инвертор проработает 8 часов с короткими перерывами, промышленный – 24 часа с 30-минутным перерывом. Аппарат, предназначенный для домашнего использования, работает без перебоев в течение 30 минут, а затем остывает в течение часа.

При сварке медного кабеля используется специальный электрод на углеродно-медной связке, который в простонародье называют «карандашом». Если у вас нет угольного электрода, вы можете использовать стандартный угольный стержень от непригодной батареи.Сварочный ток в зависимости от сечения и количества проводов используется при разном напряжении. Подходит режим, при котором не происходит прилипания электрода к зоне сварки, а дуга остается стабильной.

Технологический процесс

Сварка проволоки осуществляется по технологии, благодаря которой достигается оптимальный результат. Сварка проводов инвертором осуществляется поэтапно:

- Необходимо снять с кабеля внешнюю изоляцию.

- Затем производят скрутку, обрезая ее так, чтобы концы проводов находились на одном уровне, при этом минимальная длина скрутки должна быть 50 мм.

- Затем нужно установить медный зажим, отводящий тепло, и включить инвертор.

- Довести кончик угольного карандаша до законченной скрутки, зажать в держателе и сварить проволоку.

- Через несколько секунд в конце скрутки образуется небольшой шарик из расплавленного металла, после чего работа прекращается. Чтобы изоляционная оболочка во время работы не плавилась, работайте с каждой из скручиваний не более 2 секунд.

- После полного остывания кабеля проводку изолируют обычной изолентой или термоусадочной трубкой.

Особенности сварки алюминиевыми проволоками

Самый надежный способ приваривания закрученного конца – это точечный метод. Преимущество этого метода в том, что при сварке металл проводников сливается. И если при других вариантах может быть переходное сопротивление области контакта, то при точечном режиме этого не происходит. Электросварные проволоки долговечны, не требуют периодического обслуживания, осмотра и ремонта.

Возможные осложнения в работе

При работе с алюминиевым кабелем возникает ряд трудностей:

- Провести качественное соединение сложно из-за того, что на металле быстро образуется оксидная пленка. Это затрудняет получение равномерного соединения проводов.

- Повышенная текучесть алюминия в расплавленном состоянии затрудняет получение шва хорошего качества при сварке герметичного соединения.

- Следует учитывать усадку металла.Но полученный результат всегда можно улучшить дополнительной обработкой скрутки.

Обращение с алюминиевым кабелем в домашних условиях – сложная задача. Необходимо тщательно выбирать правильный режим сварки. Существует заблуждение, что инверторы имеют постоянное выходное напряжение.

На самом деле устройство оснащено регулировкой силы электрического тока и может снижаться напряжение в зависимости от диаметра провода:

| Напряжение, B | Диаметр проволоки, мм |

| 25 | 0,5–1,0 |

| 20 | 0,3–0,5 |

| 12 | 0,1–0,3 |

| 10 | 0,05–0,1 |

И еще следует выбрать правильный диаметр электрода, в зависимости от площади сердечника:

Величина сварочного электрического тока зависит от количества проволок и их диаметра:

При сварке переменным электрическим током трудно добиться хорошего результата, и требуется много навыков, чтобы получить хорошее соединение.Поэтому непрофессионалу понадобится хороший аппарат, чтобы овладеть азами.

Сварка медной проволокой скручиванием

Важна ли сварка проволоки?

Скрутка – очень распространенный вид соединения медных проводов и довольно надежный. Сварка значительно улучшает качество скрутки, повышая ее надежность и долговечность. Отзывы профессиональных электриков и испытания электролабораторий свидетельствуют о том, что сварка скручиванием – это гарантированно отличный контакт проволоки, не подверженный окислению и не требующий доработок паяльных коробок с подтяжкой контактов.Это очень важно в современных электроустановках с использованием дорогих электромонтажных изделий. Ведь электрик – это еще и наука о контактах. Для начала рассмотрим варианты электрических устройств для приварки скрутки.

Разновидности сварочных аппаратов

Существует три основные группы сварочных аппаратов, которые используются электриками (и не только) для соединения проводов в современных электроустановках:

- Узкопрофильные сварочные аппараты для сварки многожильных медных проволок , например ТС-700 и его аналоги российского и зарубежного производства;

- инверторные сварочные аппараты общего назначения;

- сварщиков собственного производства из понижающих трансформаторов.

Описание этих типов сварочных аппаратов, их особенности

Сварочные аппараты для пайки медных электрических проводов.

Сборные сварочные аппараты для электросварки медных жил приспособлены только для электромонтажных работ. Работать скрутками очень просто. Корпус устройства компактный, с ремнем для переноски. Кнопка включения / выключения, провод источника питания, провод заземления с зажимом или зажимом и провод держателя электрода. Для сварки медной проволоки используют специальные угольные электроды.Такие устройства позволяют сваривать как жесткие, так и многопроволочные медные провода.

Это обычные инверторные сварочные аппараты, но с ними также можно сваривать медные жилы. Такие устройства также легко носить с собой. Для соединения заземляющего провода аппарата скруткой лучше использовать зажим. То же, опытным путем необходимо подобрать оптимальное значение сварочного тока (от 60 до 110 А). Используются медные электроды. Сварочный ток лучше постоянный.

Самодельные аппараты для сварки проволокой

Это устройства, изготовленные квалифицированными электриками из понижающих трансформаторов разного типа.В общих чертах это трансформаторы мощностью от 300 Вт до 800 Вт, с напряжением на вторичной обмотке от 9 В до 36 В. Провода для заземления и держателя выполнены из нескольких проводов, так что оно составляет от 15 В. кв. мм. Электроды в этом случае часто представляют собой угольные стержни батарей.

Как свариваются жилы проволоки?

- Необходимо снять изоляцию с проводов на 50-60 мм, сделать скрутку.

- Используйте плоскогубцы или зажимы, чтобы соединить скрутку с землей.

- Электрод на 1 сек. отварите конец скрутки до шарика на конце.

- Охладите и изолируйте скрутку.

Кто может сваривать жилы из медной проволоки?

Теоретически – любой, только было понимание электротехники и проводки. И все же, сварку витых медных проводов лучше делать профессиональному электрику. Нужно обращать внимание на то, чтобы не обжечь изоляцию проводов, чтобы скрутка была не короткой, а каплей сварки, по возможности, без гильз.

Самая важная и ответственная составляющая монтажа и монтажа систем электроснабжения. Качественные и надежные контакты в точках подключения элементов электрической сети, выполненные в соответствии со стандартами (ПУЭ), являются гарантом работоспособности, долговечности, а главное – электробезопасности и пожарной безопасности. В этой статье мы расскажем, как самому сделать сварочную проволоку в распределительной коробке.

Важно знать

Самым простым и быстрым способом решения вопроса о подключении проводов считается, но в то же время скрученные провода представляют собой очень низкую степень надежности контакта.Из-за малой надежности это не допустимо, и согласно п. 2.1.21 приведены следующие допустимые способы подключения: винтовые или болтовые зажимы (клеммы разных типов), проверка и пайка.

Клеммники и обжимные устройства повышают надежность монтажа, однако на несколько порядков уступают такому способу подключения, как сварка. Готовясь к электромонтажу, взвесив все за и против, однозначно стоит отбросить сомнения и отдать предпочтение этому методу.

Люди, не разбирающиеся в электромонтаже, придерживаются мнения, что такое подключение является недопустимым передовым технологическим процессом, требующим высочайшей квалификации исполнителя и использования сверхсложного оборудования. На самом деле все очень просто и доступно. Человек, имеющий простейшие навыки владения электросварочным аппаратом в домашних условиях, вполне может сварить проволоку своими руками.

Вопрос очень актуален для нашего времени, с тех пор, как инверторные сварочные аппараты стали доступны для массового приобретения.Инверторный сварочный аппарат очень удобен и практичен, мало потребляет электроэнергии и может работать от сети, к тому же стоимость маломощных моделей находится в пределах 50-100 долларов. В качестве аппарата можно использовать самодельный прибор на основе понижающего трансформатора. Для человека, обладающего знаниями и навыками в области электротехники, вопрос не представляет большого труда. Электромонтажные компании, специализирующиеся на сварке, используют в своей работе специальные сварочные аппараты.

Что нужно приготовить

Помимо сварочного аппарата, вы должны подготовить и иметь все необходимое оборудование, материалы и инструменты.Провода свариваются угольными (графитовыми) электродами. В качестве таких электродов можно использовать как промышленный образец (например, бренд EG), так и щетку от электродвигателя, кусок башмака от троллейбуса, графитовые сердечники от аккумуляторов 3336 (3R12) или современные соляные. Для изготовления токопроводящих изделий используется медь, гораздо реже алюминий. Для справки: согласно последним требованиям ПУЭ использование алюминиевых проводов сечением менее 16 мм 2 запрещено.

В зависимости от того, что придется сваривать – алюминий или медь, выбирается состав флюса, предназначенный для химического растворения оксидной пленки, образующейся при сварке. При сварке алюминиевой проволоки нужно использовать флюс, медь можно сваривать без него, сначала нужно зачистить жилы в обоих случаях

В процессе подготовки концов жил и в процессе работы потребуются нож и плоскогубцы, электроизоляционные материалы.

Кстати альтернатива есть.О том, как правильно паять проводники, читайте в нашей статье!

Особенности процесса

Перед тем, как приступить к сварке электрических проводов, необходимо настроить аппарат. Учитывая, что свариваемые проводники могут иметь разное поперечное сечение, ток на выходе сварочного аппарата необходимо подбирать опытным путем, чтобы не вызвать перегрев подключаемых проводов или залипание электрода в точке соединения. Концы проводов необходимо очистить от изоляции (длина неизолированных проводов должна быть не менее 5 см) и соединить вместе, как это делается при скручивании.

Предварительно обработав флюсом скрученные оголенные концы (в случае сварки алюминия), зажимаем их плоскогубцами и прикладываем к ним массу, электрод подводим к концу скрутки, который должен быть направлен вниз, и удерживаем в этом положении от 0,5 до 2 секунд. Убедившись, что в месте контакта образовался медный или алюминиевый шарик, прекратите сварку. После того, как соединение остынет, отшлифуйте флюс наждачной бумагой. Перед нанесением изоляционного покрытия на сварные провода рекомендуется обработать этот участок растворителем с последующим покрытием электроизоляционным лаком.Однако учтите, что шарик в конце скрутки должен быть гладким с минимумом пор. В противном случае сварной шов лопнет.

Подключение токоведущих проводов категорически запрещено. Перед тем как приступить к работе с помощью щупа, необходимо убедиться, что его нет. Чтобы защитить глаза, лицо и руки от ожогов при работе, обязательно используйте защитную маску и перчатки.

Технология сварки медных проводов инвертором представлена на видео:

Для алюминиевых проволок существует альтернативный вариант сварки – с помощью газовой горелки.В этом случае необходимо подготовить токопроводящие жилы так же, как при электросварке, за исключением обработки флюсом. Для работы понадобится стальной пруток сечением около 2 мм. Стык необходимо нагреть газовой горелкой до появления признаков плавления в месте сварки на конце скрутки.

При плавлении жидкий алюминий окутывает своего рода кокон, состоящий из оксидной пленки, препятствующей процессу соединения. Убедившись, что алюминий расплавился, для завершения необходимо одновременно с нагревом стальным стержнем разрушить образовавшийся слой оксидной пленки, что обеспечит надежный процесс сварки.

На видео ниже наглядно демонстрируется соединение алюминиевых проводов сваркой с использованием газовой горелки:

Вот мы и посмотрели, как соединить жилы с помощью сварочного аппарата или газовой горелки. Как видите, сварка проволоки в распределительной коробке своими руками не так трудоемка, как кажется. Надеемся, предоставленная информация была для вас полезной и интересной!

Вы, наверное, не знаете:

Преимущества и недостатки медных и графитовых электродов

Рисунок 1: Пример графитового электрода.

Рисунок 6: Медь также может использоваться для фотогравировки и кислотного травления.

Рисунок 2: Некоторые новые высокоскоростные мельницы специально разработаны для обработки графита и могут даже вырезать квадратные внутренние углы.

Рисунок 3: Обработка графита должна быть настолько хорошей, насколько вам нужно в форме.

Рисунок 5: Медь может использоваться для чеканки и ковки.

Рисунок 4: Медь используется в небольших полостях, которые трудно полировать.

Предыдущий СледующийКогда приходит время решить, использовать ли в магазине графитовые или медные электроды, важно смотреть на общую картину.По словам Стю Хейли, регионального менеджера компании Belmont Technologies, Inc., расположенной в Мэдисон-Хайтс, штат Мичиган, поставщика расходных материалов, инструментов, принадлежностей и станков для электроэрозионной обработки, «очень сложно сказать, какой электрод работает лучше всего, поскольку он полностью зависит от конкретной области применения. Очень многое зависит от того, с чем вам придется работать в вашем цехе в плане вспомогательного оборудования. И медь, и графит дают примерно одинаковый конечный результат. Разница заключается во времени на электроэрозионную обработку, времени и стоимости изготовления электродов ».

Хейли объясняет, что выбор материала электродов часто зависит от того, где вы родились, и от того, какое электроэрозионное оборудование вы используете.«Например, графит был в основном разработан в Соединенных Штатах еще в начале 1960-х годов, поэтому американские производители электроэрозионного оборудования в те дни при разработке своего оборудования сосредоточились на графитовых схемах», – говорит он. «Поскольку европейские и азиатские производители электроэрозионного оборудования не имели доступа к графиту, они разработали медные схемы.

«Если у вас есть новое оборудование, построенное после 1990 года, предпочтительным материалом электродов в Северной Америке является графит», – добавляет он.«Он используется в 90 процентах случаев. В Европе и Азии графит становится все более популярным в качестве электродного материала из-за доступности, обрабатываемости и скорости резки». Ниже приведены некоторые преимущества и недостатки каждого материала, чтобы вы могли решить, какой из них лучше всего подходит для вашего применения.

Графит Преимущества и преимуществаПо словам Хейли, графит, продаваемый по сортам, режется примерно в три раза быстрее, чем медь.«Что делает хороший сорт или плохой сорт, так это размер частиц», – объясняет он. «Размер частиц придает прочность, обрабатываемость и в значительной степени влияет на скорость съема металла, износ и чистоту поверхности. Графит состоит из углеродных частиц, которые подвергаются процессу графитации для производства графита. Чем меньше размер частиц, тем лучше Графит. Размер частиц в различных сортах графита может быть от 0,0006 дюйма для общего использования до 0,00004 дюйма для очень мелких деталей и превосходной отделки поверхности.Графит можно купить большими блоками, а затем разрезать для обработки; Или его можно заказать предварительно нарезать или отшлифовать до нужного вам размера.

«Графит обрабатывается очень легко – вы можете фрезеровать его, шлифовать, поворачивать, сверлить, стучать по нему, даже подпиливать его любой формы, какой захотите», – продолжает Хейли. «Еще одним преимуществом графита является то, что он не заусенец. Вы можете поместить его на копировальный станок или высокоскоростной фрезерный станок для графита и вырезать сложные формы и формы, а как только он будет обработан, вы закончите – без удаления заусенцев.” (см. Рисунок 1)

Кроме того, высокая температура плавления графита приводит к меньшему износу, чем другие электродные материалы, поэтому форму можно вырезать одним или двумя электродами на электроэрозионном станке с ЧПУ с очень небольшим износом, добавляет Хейли. «Грузило с ЧПУ может нуждаться в третьем или четвертом электроде, чтобы закончить форму», – отмечает он. «Это зависит от возраста электроэрозионных станков».

ОграниченияЕсли в вашем цехе имеется старое производственное оборудование, обработка графитовых электродов приведет к образованию частиц пыли в цехе и на соседних станках.Однако новые высокоскоростные мельницы, которые продаются сегодня, специально разработаны для обработки графита. «Они полностью закрыты и имеют вакуумную систему для удаления всей пыли, – отмечает Хейли, – а есть машины, которые могут даже вырезать квадратные внутренние углы». (см. Рисунок 2)

Еще один важный момент, о котором следует помнить, это то, что отделка любого электрода – это отделка, которая будет помещена в форму. «Так что, если на электроде много следов от фрезы или шлифовки, вы воспроизведете их в своей форме», – говорит Хейли.«Обычно отделка графита должна быть настолько хорошей, насколько вам нужно в форме». (см. Рисунок 3)

Медь Преимущества и преимуществаХейли отмечает, что медь можно резать на электроэрозионных станках, но есть только определенные графиты, которые можно резать на станках для проволоки – размер частиц должен быть пять микрон или меньше. Медь также более щадящая при плохой промывке, чем графит.«При электроэрозионной обработке, если промывка не удаляет эродированные частицы или стружку из зоны резания, может произойти что-то, что может привести к непульсирующему прямому течению тока от электрода к заготовке», – объясняет Хейли. «Результатом этого является ямка в заготовке. Медь более проста в этих применениях – все металлические электроды – они не так быстро излучают дугу. Но некоторые из новых источников питания EDM имеют адаптивную логику или нечеткую логику, которая полностью устраняет проблему.Медь – при использовании в определенных настройках с правильной техникой промывки с использованием станка с ЧПУ или станка с орбитальной системой – может обеспечить зеркальную поверхность. Это полезно в небольших полостях, которые трудно полировать ». (См. Рисунок 4.)

Когда вы добавляете вольфрам в медь (медь-вольфрам), в результате получается электродный материал, который имеет чрезвычайно хорошие характеристики износа, но его очень трудно обрабатывать, – отмечает Хейли. «При электроэрозионной обработке карбида это лучший металлический электродный материал.Лучшим графитовым материалом будет медный графит, который представляет собой пропитанный медью графит », – говорит он.

По словам Хейли, существуют альтернативные способы обработки меди – включая чеканку (см. Рис. 5), , ковку, фотогравировку / кислотное травление (см. Рис. 6), и штамповку / формовку. Есть несколько магазинов, которые делают форму, а затем покрывают ее медью.

Ограничения«Медь сложнее обрабатывать, – говорит Хейли, – и при фрезеровании она имеет тенденцию прилипать к резцу.При шлифовании он может забить шлифовальный круг – он быстро нагревается и имеет тенденцию захватывать шлифовальный круг. У вас будут заусенцы независимо от того, как вы их обработаете, поэтому вам придется их удалить. Размер и вес также могут быть проблемой. Кусок меди размером 12 дюймов на 7 дюймов на 2 3/4 дюйма весит 75 фунтов, тогда как кусок графита того же размера – 11 фунтов.

«Суть в том, чтобы использовать то, что, по вашему мнению, будет лучше всего работать в вашем магазине, с имеющимся у вас оборудованием», – продолжает Хейли. “Если некоторые электроды вам не подходят, попросите кого-нибудь изготовить их для вас.Вы должны основывать это на собственном опыте и имеющихся у вас ресурсах. Спросите предложения у производителя оборудования или у поставщика электродных материалов. Независимо от того, какой электродный материал или комбинацию материалов вы выберете, убедитесь, что вы знаете скорость и подачу для безопасной обработки материала. Если сомневаетесь, спрашивайте “.

Применение и преимущества графитового электрода| Ориенткарбонграфит

Графитовый электрод – это не что иное, как острый графитовый стержень, взятый из сваи, к которому прилагается опорный проводник тока, медная трубка и на разумном расстоянии пластиковая ручка, трубка из ПВХ.Ручка должна располагаться достаточно далеко, чтобы не нагреться настолько, чтобы смягчить ее. В любом случае ясно, что ПВХ – худший пластик, который можно использовать для этого, но он был там.

Это сварочный аппарат для листового металла практически для любого металла. Он не требует ввода материала и практически не допускает его, если только это не очень тонкие стержни. Речь идет не об электродуговой сварке. Что плавит металл, так это графитовый наконечник, который вскоре становится ярко-белым. Током нагревается графит, а не металл. Графитовый электрод , потому что первый имеет гораздо большее сопротивление и рассеивает большую часть мощности.Очень важно, чтобы графитовый наконечник был острым по двум причинам:

Чем мельче точка контакта между материалом и наконечником, тем больше сопротивление току и больше достигаемая температура. Если он слишком толстый, тепло легко передается от жала к паяльнику и большая его часть рассеивается, не достигая необходимой температуры. Паяльник работает только в том случае, если он концентрирует большую часть мощности на месте пайки. Для этого нужно все продумать.

По правде говоря, это было сделано за 10 минут, больше ничего не пришло в голову, это было довольно хорошо. Способ держать Графитовый электрод был идеей друга и интересен своей простотой. Он заключается в том, чтобы сделать два надреза на краю трубки, разделив ее в продольном направлении на 4 более или менее равные части. Два из них удаляются, а в трубке остается два выступа. Каждый из них затягивается плоскогубцами, чтобы придать ему круглую форму, и он адаптируется к стержню, а затем приближается друг к другу.Вам нужна большая латунная гайка, которая фиксируется на месте и без стержня; вы с силой поворачиваете гайку, продевая в меди резьбу. Затем откройте, поставьте планку и проделайте то же самое еще раз и идеально подойдет. Эта система позволяет быстро менять штангу, регулировать ее положение и обеспечивать хороший электрический контакт.

Графитовый электрод в основном используется в электродуговых печах. В настоящее время они являются единственными доступными продуктами, которые обладают высокими уровнями электропроводности и способностью выдерживать чрезвычайно высокие уровни тепла, выделяемого в ДСП.Графитовые электроды также используются для рафинирования стали в печах-ковшах и в других плавильных процессах. Графитовые электроды делятся на 4 типа: графитовые электроды RP, графитовые электроды HP, графитовые электроды SHP, графитовые электроды UHP.

Диаметр и длина для всех марок:

Диаметр мм | Длина мм | |||||

Номинальный диаметр | Фактический диаметр | Номинальная длина | Надбавка | |||

мм | дюйм | Макс | мин. | мм | S стандартный | Короткий |

200 | 8 | 205 | 200 | 1800 | ± 100 | -275 |

250 | 10 | 256 | 251 | 1800 | ||

300 | 12 | 307 | 302 | 1800/2000 | ||

350 | 14 | 357 | 352 | 1800/2000 | ||

400 | 16 | 409 | 403 | 1800/2000 | ||

450 | 18 | 460 | 454 | 2100/2400 | ||

500 | 20 | 511 | 505 | 2100/2400 | ||

550 | 22 | 562 | 556 | 2100/2400 | ||

600 | 24 | 613 | 607 | 2400/2700 | ||

650 | 26 год | 663 | 657 | 2400/2700 | ||

700 | 28 год | 714 | 708 | 2500/2700 | ||

Размер обработки электрода и ниппеля :

Применимо | Диаметр. мм | Код МЭК | Ниппель | Розетка | ||

Большой диаметр. мм | Длина мм | Малый Диаметр. мм | Глубина гнезда мм | |||

UHP SHP HP RP | 250 | 155T3N | 155.57 год | 220,00 | 147,14 | 116.00 |

300 | 177T3N | 177.16 | 270,90 | 168,73 | 141,50 | |

350 | 215T3N | 215.90 | 304,80 | 207,47 | 158,40 | |

400 | 215T3N | 215.90 | 304,80 | 207,47 | 158,40 | |

400 | 241T3N | 241.30 | 338,70 | 232,87 | 175,30 | |

450 | 241T3N | 241.30 | 338,70 | 232,87 | 175,30 | |

450 | 273T3N | 273.05 | 355,60 | 264,62 | 183,80 | |

500 | 273T3N | 273.05 | 355,60 | 264,62 | 183,80 | |

500 | 298T3N | 298.45 | 372,60 | 290,02 | 192,20 | |

550 | 298T3N | 298.45 | 372,60 | 290,02 | 192,20 | |

UHP SHP HP RP | 200 | 122T4N | 122.24 | 177,80 | 115,92 | 94,90 |

250 | 152T4N | 152.40 | 190,50 | 146,08 | 101,30 | |

300 | 177T4N | 177.80 | 215,90 | 171,48 | 114,00 | |

350 | 203T4N | 203.20 | 254,00 | 196,88 | 133.00 | |

400 | 222T4N | 222.25 | 304,80 | 215,93 | 158,40 | |

400 | 222T4L | 222.25 | 355,60 | 215,93 | 183,80 | |

450 | 241T4N | 241.30 | 304,80 | 234,98 | 158,40 | |

450 | 241T4L | 241.30 | 355,60 | 234,98 | 183,80 | |

500 | 269T4N | 269.88 | 355,60 | 263,56 | 183,80 | |

500 | 269T4L | 269.88 | 457,20 | 263,56 | 234,60 | |

550 | 298T4N | 298.45 | 355,60 | 292,13 | 183,80 | |

550 | 298T4L | 298.45 | 457,20 | 292,13 | 234,60 | |

600 | 317T4N | 317.50 | 355,60 | 311,18 | 183,80 | |

600 | 317T4L | 317.50 | 457,20 | 311,18 | 234,60 | |

650 | 355T4N | 355.60 | 457,20 | 349,28 | 234,60 | |

650 | 355T4L | 355.60 | 558,8 | 349,28 | 285,40 | |

700 | 374T4N | 374.65 | 457,20 | 368,33 | 234,60 | |

700 | 374T4L | 374.65 | 558,80 | 368,33 | 285,40 | |

Для графитовых электродов используется

Графитовые электроды используются в основном при производстве стали в электродуговых печах. Графитовые электроды могут обеспечивать высокий уровень электропроводности и способность выдерживать чрезвычайно высокие уровни выделяемого тепла.Графитовые электроды также используются при рафинировании стали и аналогичных процессах плавки.

1. Держатель электрода следует удерживать за линией безопасности верхнего электрода; в противном случае электрод легко сломался бы. Контактную поверхность между держателем и электродом следует регулярно очищать, чтобы поддерживать хороший контакт. Охлаждающая рубашка держателя должна быть защищена от утечки воды.

2. Определите причины появления зазора в соединении электродов, не используйте его, пока зазор не будет устранен.

3. Если при подключении электродов происходит выпадение ниппельного болта, необходимо доработать ниппельный болт.

4. При установке электрода следует избегать опрокидывания, в частности, группу подключенных электродов нельзя класть горизонтально, чтобы предотвратить поломку.

5. При загрузке материалов в печь сыпучие материалы следует загружать на дно печи, чтобы свести к минимуму воздействие крупных материалов печи на электроды.

6. Следует избегать наложения больших кусков изоляционного материала на дно электродов при плавке, чтобы они не повлияли на использование электрода или даже не сломались.

7. Избегайте складывания крышки печи при подъеме или падении электродов, это может привести к повреждению электрода.

8. Необходимо не допускать попадания стального шлака на резьбу электродов или ниппеля, хранящегося на участке плавки, что может повредить точность резьбы.

Какой электродный материал следует использовать для точечной контактной сварки?

Электроды являются одним из наиболее важных факторов в процессе контактной сварки, но часто ими злоупотребляют. Важно учитывать материал электрода, форму, размер, профиль наконечника и охлаждение.

Материалы электродов соответствуют стандарту ISO 5182. В основном это медные сплавы с небольшим процентным содержанием легирующих элементов для повышения твердости при сохранении хорошей проводимости.

Наиболее распространенные материалы относятся к классу 2 (например, медь / хром или медь / хром / цирконий) и в целом могут использоваться для низкоуглеродистых и высокопрочных сталей. Сплавы с более высокой проводимостью, такие как медь / цирконий и дисперсно-упрочненная медь, демонстрируют некоторые преимущества при сварке сталей с покрытием, поскольку они обеспечивают меньший нагрев поверхности из-за своего низкого контактного сопротивления.

При сварке более твердых листовых материалов, таких как нержавеющая сталь, требуется гораздо большее усилие на электродах, но меньший сварочный ток.Эти материалы лучше свариваются с более твердыми электродами класса 3, такими как медь / никель / кремний. Это заменяет превосходный сплав медь / кобальт / бериллий из-за потенциальной опасности бериллия (в основном в виде пыли от операций механической обработки или правки).

Огнеупорные электродные материалы, такие как вольфрам / медь, вольфрам или молибден, используются для таких применений, как вставки для выступающей сварки, где площадь контакта электрода как минимум в три раза превышает размер сварного шва. Эти материалы имеют более высокую твердость, но более низкую проводимость, чем электроды класса 2.Они не подходят для точечной сварки, так как в месте контакта наконечника возникает локальный нагрев, что может привести к растрескиванию электрода. Исключение составляет соединение металлов с высокой проводимостью, таких как медная проволока или фольга, где тепло генерируется в основном внутри огнеупорного наконечника электрода и передается в соединяемые материалы.

ISO 5182 Материалы для электродов для контактной сварки и вспомогательного оборудования, второе издание, 1991 г.

См. Также FAQ: Как минимизировать износ электродов при контактной точечной сварке? Практическое руководство по контактной сварке листовых металлов

Разница между медным электродом и графитовым электродом

Главная »Новости отрасли» Разница между медным электродом и графитовым электродомХарактеристики материала

Красная медь: лучшая электролитическая медь, кованная без примесей.;

Графит: Мелкозернистый плотный изотропный графит высокой степени чистоты.

Чистовая

Медь:

- 1. Низкие электродные потери;

- 2. Обработанная поверхность может достигать Ra≤0,1 мкм, подходит для обработки зеркальной поверхности;

- 3. Если на поверхности есть линии, вытравленные медью линии будут более однородными.

Графит: 1. Большая потеря чистового электрода .;

Черновая

Красная медь: 1.После использования его можно использовать повторно после реструктуризации с высокой степенью использования.

Графит:

- 1. Высокая скорость открывания и хорошая воздухопроницаемость;

- 2. Низкие потери в электроде, подходят для обработки полостей увеличенного размера.

Использование материалов:

Производительность

Медь:

- 1. Производительность обработки низкая, и чистовое точение затруднено. Метод усовершенствования: сварка меди на стальной основе;

- 2.Легко деформируется, трудно шлифовать, не подходит для обработки мелких деталей;

- 3. Легкая форма

Графит:

- 1. Хорошая производительность обработки, простота формовки и исправления;

- 2. При изготовлении тонкого и глубокого костного электрода он не деформируется, он очень хрупкий и скорее сломается, чем деформируется;

- 3. Может выдерживать высокие температуры без деформации;

- 4. Обрабатывать можно только высокоскоростные станки, они хрупкие и твердые, а инструменты легко изнашиваются, поэтому требуются специальные графитовые ножи.

- 5.Легко разрушается, образуется большая пыль, легко осыпается, легко откладывается углерод и шлак. Обратите внимание на защиту направляющих станка.

Способы улучшения

Погрузите графит в искровое масло на некоторое время перед обработкой электрода, и угол выкрашивания можно значительно улучшить.

цена

Графит дешев, а медные электроды долговечны, но дороги.

Графит:

- 1. Низкая плотность, подходит для изготовления больших деталей или инструментальных электродов для обработки пресс-форм, с низким общим качеством

- 2.Он склонен к ожогам дуги.

Принцип выбора

Красная медь: тонкая обработка, зеркальная обработка.

Графит: черновая обработка, обработка тонкой и глубокой кости.

Графит легко обрабатывается, а эффективность обработки как минимум в три раза выше, чем у меди, а скорость выгрузки намного выше, чем у меди. В качестве литейной формы с высокой эффективностью и коротким сроком поставки графит является тенденцией развития .

Преимущества графита

1.Конструкция электрода

- 1. Количество отдельных электродов можно уменьшить / можно сделать комбинированные электроды

- 2. Это может сэкономить систему крепления электродов, чтобы сэкономить деньги

2. Обработка и производство электродов

- 1. Высокоскоростная черновая фрезерная обработка в 3 раза выше, чем у медного блока

- 2. Высокоскоростное фрезерование в 5 раз быстрее, чем медь

- 3. Хорошая технологичность

- 4. Может выполнять сложное геометрическое моделирование

3.Легкий вес, плотность менее 1/4 меди

- 1. Хорошая термическая стабильность (без деформации)

- 2. Количество одиночных электродов может быть уменьшено / количество комбинированных электродов можно сделать

- 3. Снимать заусенцы не нужно

- 4. Электрод легко зажимается

4.EDM

- 1. Низкие потери в электроде при черновой обработке

- 2. Высокая производительность съема

- 3. Количество одиночных электродов может быть уменьшено / количество комбинированных электродов можно сделать

- 4.Электролит не загрязняет окружающую среду.

- 5. Легкий, плотность менее 1/4 меди

- 6. Отличная термическая стабильность, электрод не деформируется

- 7. Выбор электродов из мелкозернистого графита позволяет обрабатывать высококачественные поверхности заготовок

Прежде всего, графит и медь сравниваются по материалам: графит легкий и хрупкий, а медь – прочная и тяжелая.

Разрядная емкость обоих определяется размером электрода.В нормальных условиях уровень искры большего электрода больше. В целом точность составляет 0,03-0,1 мм. Выбор материала должен основываться на реальной ситуации, и каждый из них имеет свои преимущества: графит с небольшими ребрами легко деформируется во время обработки. Медь будет деформироваться, и ее будет трудно обрабатывать. Что касается больших электродов, разница между ними заключается в весе. Повреждение ЧПУ больше, чем у меди, потому что образуется графит. Это порошок, который чрезвычайно вреден для гусеницы ЧПУ.В это время необходимо его защитить, а также добавить ножны пылесоса и направляющую. Медь обычно выбирается в качестве меди в качестве электрода.

Графитовый электрод представляет собой гранулированную структуру, поэтому его нельзя переработать в зеркальную поверхность. Если вы хотите обработать зеркальную поверхность, лучшим вариантом будет медный электрод. Существуют также графитовые электроды, которые обычно не нужно полировать. Скорость обработки графитовых электродов высока, но шероховатость поверхности не так хороша, как у медных электродов.Графитовый электрод потребляет много. Как правило, графитовый электрод деталей формы грубый, а красный медный электрод – очищенный, поэтому я лично считаю, что он более идеален. Графитовый электрод имеет лучшую режущую способность для обработки с ЧПУ, чем медный электрод. Для обработки графита с ЧПУ имеется специальный станок с ЧПУ. Тайвань. Общий зазор графитового электрода 0,11 мм 0,08 мм 0,03 мм

.

Стоит отметить, что, в отличие от ECM, инструмент EDM подвергается

к эрозии вместе с заготовкой.

Стоит отметить, что, в отличие от ECM, инструмент EDM подвергается

к эрозии вместе с заготовкой. CIRP Анналы. 66 (1): 185-188.

CIRP Анналы. 66 (1): 185-188.