Методы борьбы с температурной деформацией при сварке

Рассмотрем рекомендации по борьбе с таким эффектом, как температурная деформация металла, возникающая при сварочных работах. В конце статьи будут рассмотрены современные способы решения этой задачи.

Это напряжение возникает вследствие того, что металл нагревается неравномерно и при остывании возникают внутренние напряжения в зоне температурного воздействия. Эти напряжения могут привести к деформации металлического изделия.

Какие существуют способы чтобы при изготовлении изделие из металла не повело при сварке?

1. Последовательность прохождения сварочных швов. Сварку изделий из металла следует производить таким образом, чтобы возникающие напряжения компенсировали друг друга. Это возможно при сварке симметричных швов, при правильном выборе направления наложения швов.

Так же целесообразно в некоторых случаях собрать изделие на прихватки и потом обваривать швы, находящиеся симметрично друг другу относительно нейтральной оси.

2. Предварительный изгиб деталей в противоположную сторону от возникающих при сварке напряжений. Температурная усадка компенсирует эти напряжения и конструкцию не поведет.

3. Выбор режима сварки.

Напряжения, которые возникают в результате сварки, зависят от температуры зоны нагрева металла. Чем выше температура, тем сильнее остаточные напряжения.

Различные режимы сварки происходят при разных температурах, имеют различный объем наплавляемого металла и разную скорость прохождения шва. Чем выше скорость, тем меньше нагревается зона сварки и меньше усадочные напряжения.

При DIY сварке (кислородно-ацетиленовая сварка) возникают самые большие напряжения, так как она происходит при температуре около 3100 С. Кроме этого данный вид сварки самый медленный, а объем наплавленного металла самый большой.

ММА (ручная дуговая сварка покрытыми электродами) происходит при температуре2400-2700 оС и быстрее чем кислородно-ацетиленовая, с меньшим объемом наплавленного металла.

MIG/MAG (полуавтоматическая сварка в защитных газах) происходит при 1500оС и с еще большей скоростью. Поэтому температурная усадка будет меньше чем при MMA сварке.

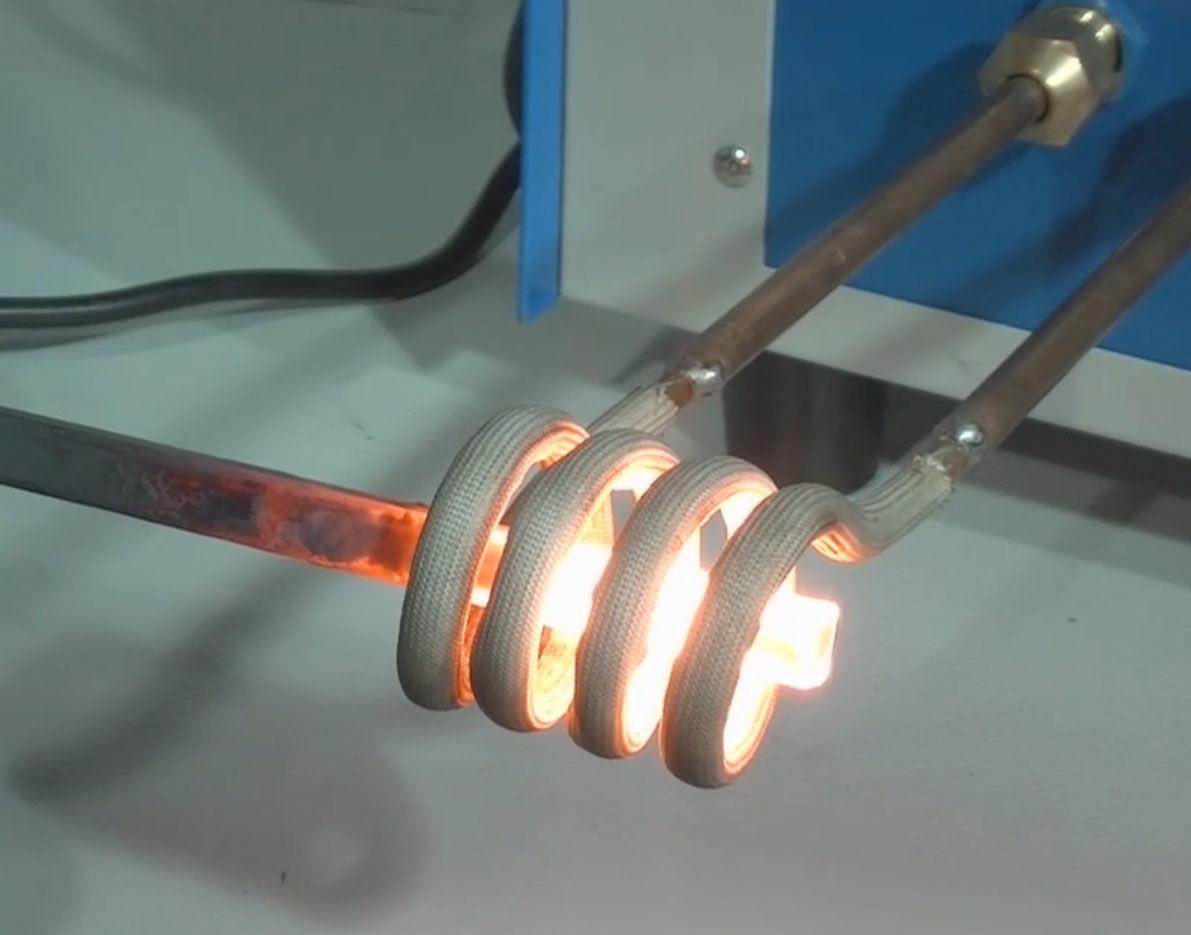

4.Предварительный нагрев изделия или зоны деформации.

Самые сильные напряжения в металле возникают при остывании изделия. Величина возможной деформации зависит от теплопроводности и коэффициента линейного расширения металла. Чем ниже теплопроводность, тем более неравномерна зона нагрева и больше деформация. Например, у нержавеющей стали теплопроводность меньше, а коэф. линейного расширения больше чем у черной стали и поэтому деформация больше.

Поэтому для уменьшения напряжений, особенно в легированных сталях, сварку производят в предварительно нагретом состоянии.

5. Сварка в кондукторе.

Изделие закрепляют в жесткой оснастке, таким образом, препятствуя деформации усадки. В металле возникают напряжения, вызывающие пластические деформации. Это позволяет уменьшить температурную усадку. После изъятия детали из кондуктора деформация останется, но она будет меньше на 30% чем при сварке незакрепленной детали. При сварочных работах в кондукторе увеличивается вероятность появления трещин. Это происходит когда пластичности металла недостаточно.

Это позволяет уменьшить температурную усадку. После изъятия детали из кондуктора деформация останется, но она будет меньше на 30% чем при сварке незакрепленной детали. При сварочных работах в кондукторе увеличивается вероятность появления трещин. Это происходит когда пластичности металла недостаточно.

6. Рихтовка металлоизделия после сварки.

Выполняется с помощью домкратов и талей. Возможна правка изделий с помощью молотка или молота. При этом необходимо отслеживать появление трещин и разрывов в металле и сварочных швах.

7. Тепловая правка изделия после сварочных работ.

Способ заключается в нагреве газовыми горелками деформированных участков металлоизделия. Нагревают выпуклую (выгнутую) сторону детали, до такой степени, когда не произойдет пластическая деформация и внутренние напряжения не локализуются. Данный метод эффективно производить совместно с механической рихтовкой (см. п. №6).

Если позволяют размеры, то возможен так же отпуск изделия в печи. При нагреве до 400-500 °С снимается около 50% внутренних напряжений.

При нагреве до 400-500 °С снимается около 50% внутренних напряжений.

При данном способе существуют риски появления коробления изделия. Необходимо чтобы деталь обладала жесткостью и выдерживала температурное воздействие не изменяя своей геометрии.

В заключение несколько общих рекомендации.

Детали, обладающие большей металлоемкостью, ведет при сварке меньше. Например, конструкция из трубы со стенкой 8мм, будет деформироваться меньше чем со стенкой 4 мм.

Иногда целесообразно сварку заменить на альтернативные способы соединения. Это может быть клеевое соединение. Сейчас в продаже существует достаточно большое количество клеев по металлу как российского, так и иностранного производства. Если это допустимо, то можно использовать клепочное соединение.

В некоторых случаях рационально использовать MSG-пайку (пайка на полуавтомате в защитных газах) – которая происходит при температуре 1000 оС

Возможно применение точечной сварки или комбинированного – клеесварного соединения. Данный способ представляет собой точечную сварку и использование клея по металлу.

Данный способ представляет собой точечную сварку и использование клея по металлу.

Все эти способы и методы позволяют успешно бороться с таким явлением, как температурная деформация металлоизделий после сварки.

Рекомендуем ознакомиться со статьями:

Инновационные технологии при сварочных работах

Как должна проводиться сварка металла при низких и отрицательных температурах

Современное сварочное оборудование позволяет осуществлять процесс сваривания металла в самых различных условиях окружающей среды. При этом особого внимания заслуживает сварка при низких температурах воздуха. Такая процедура требует особого внимания со стороны исполнителя. В первую очередь это касается максимально серьезного отношения к вопросу безопасности и соблюдению технологических инструкций и рекомендаций.

К слову, сварочные работы зимой могут проводиться как профессиональными мастерами-сварщиками, так и любителями. Конечно же, во втором случае исполнителям таких работ необходимо быть максимально внимательными и осторожными, учитывая особенности нагрева металла на морозном воздухе. Основная сложность заключается в том, что расплавленная металлическая масса значительно быстрее остывает и кристаллизируется.

Конечно же, во втором случае исполнителям таких работ необходимо быть максимально внимательными и осторожными, учитывая особенности нагрева металла на морозном воздухе. Основная сложность заключается в том, что расплавленная металлическая масса значительно быстрее остывает и кристаллизируется.

Кроме того, при воздействии низких температур сварка металлов осложняется еще и тем, что меняются свойства и характеристики самого материала. Так, на морозе происходит изменение свойств стального сплава и других металлических соединений. В итоге это сказывается на качестве создаваемого сварочного шва. Не стоит забывать и о том, что в зимнее время мастеру сварщику приходиться использовать не только средства индивидуальной защиты, но и одевать на себя громоздкие теплые вещи, что значительно затрудняет и замедляет его движения.

Основные рекомендации для сварки при низких температурах

Для того чтобы обеспечить максимально качественный результат при проведении сварочных работ в зимнее время опытные специалисты рекомендуют придерживаться следующих рекомендаций:

- Очистка свариваемых деталей от снега.

Снег и лед являются врагами любого сварочного аппарата. Считается, что минимальное расстояние между снежными сугробами и местом сварки должно составлять около 1 метра. Если же это не так, то следует заранее позаботиться об очистке свариваемых предметов от снега и ледяной корки.

Снег и лед являются врагами любого сварочного аппарата. Считается, что минимальное расстояние между снежными сугробами и местом сварки должно составлять около 1 метра. Если же это не так, то следует заранее позаботиться об очистке свариваемых предметов от снега и ледяной корки. - Обеспечить предварительный прогрев. При относительно небольшом морозе (порядка – 20 градусов по Цельсию) следует прогревать металл в месте его соединения до 120-160 градусов по Цельсию (до 10 сантиметров с каждого конца). Но это не относится к тем металлам, которые обладают особенно низким критическим температурным интервалом хрупкости, например, к меди или алюминию. Их можно сваривать при отрицательной температуре воздуха без использования предварительного нагрева.

- Использовать подходящий режим для сварки на морозе. При работе со сварочным оборудованием на отрытом воздухе зимой следует применять постоянный электрический ток обратной полярности.

Какую роль играют газы в процессе сварки при отрицательных температурах?

Большое распространение при проведении сварочных газов зимой получили смеси технических газов, используемые для создания защитной среды. К примеру, это может быть смесь углекислого газа и аргона. Кроме того, для создания газовой ванны при сварке применяются такие технические газы, как гелий, водород и кислород.

К примеру, это может быть смесь углекислого газа и аргона. Кроме того, для создания газовой ванны при сварке применяются такие технические газы, как гелий, водород и кислород.

В целом процесс сварки на морозе с использованием защитной газовой среды должен выполняться с соблюдением общих рекомендаций, в том числе с выполнением предварительного прогрева металла и сварочной проволоки, а также очисткой свариваемых деталей от снега и влаги. В то же время использование подходящей сварочной смеси газов позволяет улучшить качество сварки, обеспечив струйный перенос металла, создание пластичного и плотного шва, очищение металла и подходящий уровень проникновения в деталь в зависимости от ее толщины. Грамотный выбор защитной среды повысит скорость процесса сварки и снизит количество выделяемого дыма и брызг. Подробнее о выборе газов и газовых смесей для различных видов сварки и типов материала вы можете узнать в нашей статье.

youtube.com/embed/E07hBD8_fRA?&showinfo=0&theme=dark” frameborder=”0″/>

Как должна проводиться сварка стали при низких температурах?

Если температура воздуха опускается ниже отметки в ноль градусов, то в этом случае можно проводить сварку деталей, созданных из стальных сплавов до класса C52/40 включительно. При этом нужно учитывать реальную температуру самого стального изделия, а не воздуха, так как разница температур между металлом и окружающей его средой может быть существенной.

Изделия из углеродистой стали, толщина которых не превышает 30 мм, можно сваривать с использованием ручного или же полуавтоматического метода в тех случаях, когда температура воздуха составляет не ниже -20 градусов по Цельсию. К слову, при таком же температурном показателе можно осуществлять сваривание деталей из низколегированных сталей, обладающих небольшой толщиной (до 16 мм). Если же толщина изделий из низколегированной стали превышает данную отметку, то сварка при отрицательных температурах может проводиться лишь в тех случаях, когда воздух охлажден не более чем до -10, а в некоторых случаях до 0 градусов.

Когда речь заходит о других условиях, то в этом случае следует обязательно проводить предварительный нагрев стального сплава в том месте, где будет осуществляться сварка. Нагревать металл нужно до температуры от 120 до 160 градусов по Цельсию. При этом прогреваться материал должен с обеих сторон стыка и охватом до 10 см.

В некоторых случаях сварку стали можно проводить и при экстремально низких температурах, например, даже при -40 градусах по Цельсию. В этом случае вырубка дефектов швов (как и самого металлического сплава) может проводиться после того, как соответствующий участок металла будет нагрет до температуры порядка 110 градусов по Цельсию. А вот заварка дефектов швов может выполняться, когда соответствующий участок будет подогрет до температуры около 210 градусов по Цельсию.

Что касается способов подогрева стального сплава перед сваркой, то для достижения требуемого результата может использоваться газокислородная или пропановая сварочная горелка. Проверить, нагрелся ли металл до нужной температуры, можно с использованием термокарандашей, специальной термокраски или же контактных термопар.

Проверить, нагрелся ли металл до нужной температуры, можно с использованием термокарандашей, специальной термокраски или же контактных термопар.

При сварке нержавеющей стали не стоит забывать и об общих рекомендациях к такому процессу, ознакомиться с которыми можно здесь.

В заключение

Процесс сварки в зимний период имеет свои особенности, однако нужно не забывать про общие рекомендации по обеспечению работы — обеспечение комфортных условий работы для мастера сварщика, чередование режима труда и отдыха, обеспечение укрытия детали от осадков, соблюдение режимов сварки и техники безопасности. Вы можете прочесть также наш отдельный материал, посвященный теме обслуживания сварочного оборудования.

Также стоит отметить, что грамотный подбор защитных газов или смесей – это ключ к качеству выполнения работ. При необходимости ознакомиться с предложениями о продаже технических газов и газовых смесей вы можете на сайте компании «ПРОМТЕХГАЗ», проследовав по ссылке https://idealgaz. ru/.

ru/.

Охлаждать ли детали и сварочный шов после сварки?

На протяжении всей своей деятельности в области обучения электросварке я получаю вопросы от своих читателей по поводу принудительного охлаждения деталей после сварки водой. Кроме того, я замечаю, что среди мастеров-любителей очень распространена эта привычка. Но правильно ли охлаждать сварочный шов водой? И как же нужно делать на самом деле? В этой статье раскрою эту темы подробно. Вообще, это тема большая и сложная, но я объясню всё буквально «на пальцах».

Как правильно охлаждать металл

Металлы обладают таким свойством, что их структура изменяется не только от температуры, но и от скорости остывания и нагревания. А одними из самых важных характеристик металла (а значит и сварного шва, и околошовной зоны, и сварного соединения в целом) являются пластичность и твёрдость. Собственно, это противоположные стороны одной характеристики — пластичный металл не обладает твёрдостью, а твёрдый, наоборот, не обладает пластичностью, и при дальнейшем повышении твёрдости становится хрупким.

В металлургии существуют различные термические циклы, обеспечивающие необходимые свойства металла. Нам же в них разбираться не нужно, но крайне важно усвоить, что, в сухом остатке, начальная температура металла, скорость и площадь его нагрева и скорость остывания существенно влияют на свойства металла, а значит и на характеристики сварного соединения.

(Я написал «скорость» нагрева и остывания, но на самом деле, правильнее было бы сказать «режим». Потому что во многих ситуациях применяется не равномерное нагревание и остывание, а целая технология. Например, нагрев до определённой температуры, выдержка на ней в течении какого-то времени, дальнейший нагрев в течение какого-то времени и т.д., и лишь после нескольких таких шагов — сварка. С остыванием может быть примерно такая же технология.)

Охлаждение сварочного шва

Возвращаясь к практической электросварке в бытовых условиях, важно знать, что принудительное охлаждение металла лишает его пластичности и делает более хрупким. Это приводит к тому, что в сварном соединении могут образоваться закалочные трещины. А даже если они не образуются вскоре после сварки, то такое сварное соединение будет выдерживать меньшую нагрузку, чем если бы оно остывало естественным способом. Трудно пересказывать сопромат бытовым языком, но общий смысл в том, что соединение, остывшее естественным способом, обладает большей пластичностью. Таким образом, при увеличении нагрузки, у такого соединения позже наступает точка необратимого разрушения. Соответственно, у соединения, охлажденного принудительно, точка необратимого разрушения наступает раньше.

Это приводит к тому, что в сварном соединении могут образоваться закалочные трещины. А даже если они не образуются вскоре после сварки, то такое сварное соединение будет выдерживать меньшую нагрузку, чем если бы оно остывало естественным способом. Трудно пересказывать сопромат бытовым языком, но общий смысл в том, что соединение, остывшее естественным способом, обладает большей пластичностью. Таким образом, при увеличении нагрузки, у такого соединения позже наступает точка необратимого разрушения. Соответственно, у соединения, охлажденного принудительно, точка необратимого разрушения наступает раньше.

Как я уже сказал выше, это сложная тема, которая уходит глубоко в вопросы металлургии и сопромата. Но основной вывод из всей статьи, что никогда и ни при каких обстоятельствах не следует охлаждать сварные швы в бытовых конструкциях принудительно!

А теперь, напишите, пожалуйста, в комментариях, понятна ли и полезна ли вам эта статья, и какой у вас опыт в этой области. Даже если я не отвечаю на каждый комментарий, все их читаю, и для меня действительно важно, чтобы мои статьи были для вас полезны. Пожалуйста, оставьте свой комментарий.

Пожалуйста, оставьте свой комментарий.

Понравилась статья? Тогда нажмите социальные кнопки:

Ещё по теме:

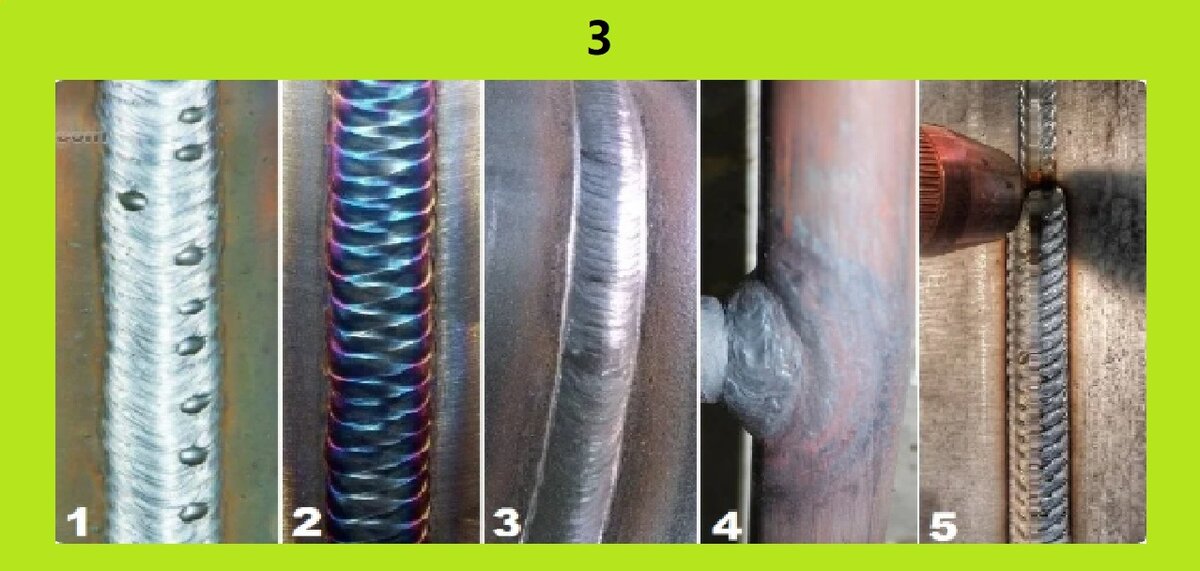

Ошибки при выполнении сварочных швов

Распространённая ошибка начинающих сварщиков

Ошибка в применении соотношения «диаметр электрода/сварочный ток»

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

9.Электросварка. Диэлектрический нагрев.

Электросварка. Тепловая

энергия дуги расплавляет кромки свариваемых деталей и торец плавящегося

электрода. При затвердевании металла образуется сварное соединение. Различают

ручную, полуавтоматическую и автоматическую (под флюсом) сварку. Следует

отметить сварку в камерах с контролируемой атмосферой, в углекислом газе. В

силу малости и нелинейности сопротивления дуги предъявляются особые требования

к электрической цепи и источникам питания сварочных установок.

В

силу малости и нелинейности сопротивления дуги предъявляются особые требования

к электрической цепи и источникам питания сварочных установок.

Рис.6.1. Схема сварочного аппарата с отдельным регулятором: А – сердечник с двумя обмотками: первичной и вторичной –

В частности, на рис.6.1. показана схема сварочного аппарата, в которой напряжение сети понижается с помощью трансформатора А (обмотки I и II имеют различное число витков), а регулирование тока осуществляется с помощью регулируемой индуктивности (дросселя) Б за счет изменения зазора в магнитопроводе.

В

установках контактной сварки (рис.6.2.)

нагревание металла происходит в месте контакта свариваемых деталей по

плоскости их соприкосновения. В данном месте сопротивление RK намного превышает Rд и Ro,

следовательно, и выделяется наибольшая мощность I2 Rк. Из-за неровностей на поверхностях

свариваемые детали при их сжатии (усилие Fсж показано стрелкой) соприкасаются лишь в отдельных точках, через

которые проходит ток I. В них возникает большая плотность тока, что вызывает сильный

локальный нагрев металла. Когда металл нагреется до пластического или

оплавленного состояния, при сжатии деталей произойдет их сваривание, после

чего ток отключается. Процесс сварки происходит за короткий промежуток времени

(единицы секунд).

В них возникает большая плотность тока, что вызывает сильный

локальный нагрев металла. Когда металл нагреется до пластического или

оплавленного состояния, при сжатии деталей произойдет их сваривание, после

чего ток отключается. Процесс сварки происходит за короткий промежуток времени

(единицы секунд).

Рис.6.2. Виды контактной сварки: а – стыковая, б – точечная, в – шовная; 1 - водоохлаждаемые электроды; 2 – свариваемые детали; 3 – место сварки;

Тр - сварочный трансформатор; Rk – контактное сопротивление между деталями; Rд -сопротивление детали от электрода до места сварки; Rэ – сопротивление электрода

Диэлектрический нагрев.

Высокочастотный

диэлектрический нагрев применяется для нагрева материалов с плохой

электропроводностью (диэлектриков) При этом диэлектрик помещается между металлическими обкладками, к

которым прикладывается переменное напряжение. Протекающие по диэлектрику токи

смещения и малые токи проводимости нагревают материал. В зависимости от

частоты f напряжения различают

установки средневолнового (f= 0,3 – 3 МГц), коротковолнового (f= 3-30 МГц) и ультраволнового (f= 30 – 300 МГц) диапазонов, создающие удельные потери мощности в диэлектрике

от долей ватта до нескольких киловатт на кубический сантиметр.

В зависимости от

частоты f напряжения различают

установки средневолнового (f= 0,3 – 3 МГц), коротковолнового (f= 3-30 МГц) и ультраволнового (f= 30 – 300 МГц) диапазонов, создающие удельные потери мощности в диэлектрике

от долей ватта до нескольких киловатт на кубический сантиметр.

Рис.6.3. Поперечный разрез печи для выпечки плоских изделий малой величины: 1-терморадиационные лампы, 2- конвейерные лампы,3 – нагреваемые изделия.

На рис. 6.3. показана установка инфракрасного

излучения, в которой нагрев осуществляется инфракрасными лучами -

электромагнитными колебаниями с длиной волны 10 -6 – 10-4 м.

Глубина проникновения их в изделие зависит от свойств материала, характера

поверхности и составляет от десятых долей до нескольких миллиметров. Основными

источниками инфракрасных лучей являются кварцевые трубчатые, неметаллические

стержневые нагреватели с рефлектором и т. п. В пищевой промышленности такой нагрев

применяется при обжаривании, копчении, варке мясных и рыбных изделий, выпечке

печенья и т.д.

п. В пищевой промышленности такой нагрев

применяется при обжаривании, копчении, варке мясных и рыбных изделий, выпечке

печенья и т.д.

Советы и рекомендации, как варить чугун электросваркой в домашних условиях

Выполнение сварочных работ требует специального профильного образования, но и мастера – самоучки добиваются хороших результатов, особенно при сварке деталей или заготовок из простой стали. Обычно, трудности начинаются, когда требуется заварить цветной (алюминий, медь, титан), или тугоплавкий металл, отличающийся особенным химическим составом или свойствами. К примеру, чугун.

Чугун в своем составе имеет высокое содержание углерода, что и обуславливает его особенности, влияющие как на обработку, так и дальнейшую эксплуатацию. В связи с этим, наиболее частые вопросы, которые можно услышать, являются следующие:

- Как варить чугун электросваркой?

- Какие методы проведения работ по чугуну существуют?

- Какие расходные материалы понадобятся?

- Существуют ли рекомендации по безопасному проведению сварки?

Технология сварки чугуна

Сварка чугуна электродом в домашних условиях возможна, но требует соблюдения определенных рекомендаций и практических навыков у человека, который будет выполнять работы. Отливают чугун при низких (по сравнению со сталью) температурах. Температурный режим, используемый при отливке чугуна всего 1200-1500° градусов. Это, а также высокое содержание углерода и влияет на свойства металла.

Отливают чугун при низких (по сравнению со сталью) температурах. Температурный режим, используемый при отливке чугуна всего 1200-1500° градусов. Это, а также высокое содержание углерода и влияет на свойства металла.

Существует горячая и холодная сварка чугуна. При выполнении любого из методов от мастера требуется учитывать следующее:

- Категорически запрещается быстрое охлаждение поверхности чугуна. Если выполняется сварка чугуна со сталью, для увеличения времени остывания последней рекомендуется засыпать деталь угольной пылью или сухим песком. Быстрый нагрев или охлаждение чугуна в результате влияет на появление трещин и создает трудности в процесс дальнейшей обработки детали. Сварка стали с чугуном выполняется безникелевым электродом, обычно в два прохода.

- В жидком состоянии металл отличается текучестью, что требует использования подформовки и может быть причиной деформации и напряжения при сварке чугуна.

- Трудности при сварке TIG связанны в основном с необходимостью обеспечить прочное прилегание сварного шва.

Особенно сложным является сваривание двух неоднородных элементов. Выполнение ремонтных работ порой требует восстановления деталей из стали, алюминия и чугуна. При выполнении работ необходимо учитывать характеристики обоих материалов. Особенности сварки чугуна и алюминия состоят в том, что для первого металла необходим меньший нагрев. Поэтому при работе обязательно использование графитовой подложки предотвращающей вытекание чугуна.

Особенно сложным является сваривание двух неоднородных элементов. Выполнение ремонтных работ порой требует восстановления деталей из стали, алюминия и чугуна. При выполнении работ необходимо учитывать характеристики обоих материалов. Особенности сварки чугуна и алюминия состоят в том, что для первого металла необходим меньший нагрев. Поэтому при работе обязательно использование графитовой подложки предотвращающей вытекание чугуна.

Некоторые расходные материалы предназначены исключительно для обработки чугуна, другие можно использовать при комбинации двух металлов. Профессиональная сварка и наплавка деталей из чугуна заключается в строгом соблюдении технологического процесса обработки поверхности и выполнения последующих работ.

Как уже отмечалось, работы с чугуном выполняются двумя способами: горячим и холодным методом, при этом используются как уже готовые электроды, так и изготовленные кустарным способом. Самостоятельно изготовленные комплектующие используют не только в домашних условиях, но и на производстве.

Самостоятельно изготовленные комплектующие используют не только в домашних условиях, но и на производстве.

В электрод для чугуна входит следующий состав термитной смеси для сварки:

- Ферросицилий

- Термит

- Мрамор

- Алюминий

- Жидкое стекло

- Измельченный порошок титана

- Жидкое стекло

Альтернативой электродам по чугуну может быть специальная присадочная проволока с графитовым стержнем.

Особенности восстановления чугунных деталей сваркой вне зависимости от выбранного метода включают в себя следующее:

- Подготовка поверхности – дефекты необходимо удалить. Дефекты вырубают механическим или ручным методом. При вырубке руководствуются общим правилом, заключающимся в том, что удаленные повреждения друг от друга на длину свыше 20 мм, вырубают отдельно, меньше вместе.

- Определение химического состава материала. Подготовка чугуна под сварку включает и определение всех возможных работ, которые придется провести.

Обычно мастер смотрит на торец материала и определяет его устойчивость к термической обработке. На серую чугунину наложить сварной шов проще, но по мере потемнения потребуется соблюдение дополнительных мер. Хуже всего поддается обработке черный металл, а промасленный чугун могут не взяться варить даже в кузнечном цеху. Выбор режима сварки ковкого чугуна также ограничивается необходимостью предварительного разогрева детали. Остальные способы обработки ковкого чугуна не дадут хорошего результата.

Обычно мастер смотрит на торец материала и определяет его устойчивость к термической обработке. На серую чугунину наложить сварной шов проще, но по мере потемнения потребуется соблюдение дополнительных мер. Хуже всего поддается обработке черный металл, а промасленный чугун могут не взяться варить даже в кузнечном цеху. Выбор режима сварки ковкого чугуна также ограничивается необходимостью предварительного разогрева детали. Остальные способы обработки ковкого чугуна не дадут хорошего результата. Обеспечение хорошей сцепки сварного шва. При необходимости может быть использован технологический процесс сварки чугуна с применением стальных шпилек. Метод заключается в том, что предварительно в поверхность обрабатываемой детали вставляются и фиксируются шпильки предназначенные укрепить сварной шов. Количество шпилек прямо зависит от размера заплатки. Особенностью процесса сварки со шпильками является необходимость уменьшить содержание в припае углерода, а также получить материал шва близкий по химическому составу к содержанию углерода, используя самостоятельно изготовленные сварочные материалы (для этого увеличивают количество графита в электроде).

- Сварочные работы – чугун подлежит сварке ТИГ, при этом наилучшие результаты могут быть достигнуты при соблюдении нескольких условий. Обязательно необходимо поддерживать небольшое количество расплавленного металла в сварной ванне и его равномерное перемешивание в процессе выполнения работ. Во время сварки используются присадочные прутки чугуна. Может понадобиться применение смеси состоящей из азотнокислого натрия, соды и технической буры.

- После выполнения работ, закончив наложение сварного шва, детали засыпаются сухими составами, не позволяющими быстро остыть. Контроль сварки осуществляется с помощью визуального осмотра шва. В материале должны отсутствовать непровары или прожоги, а также сквозные трещины. При обнаружении подобных дефектов поверхность зачищается, и шов накладывается заново. Повторный проход электродом потребуется и в случае сваривания между собой неоднородных материалов. Принцип сварки чугуна и сплавов цветных металлов заключается в наложении двойного шва.

После выполнения работ деталь может использоваться после полного остывания. В этот момент проводится повторный контроль качества. Соединение чугунных труб проверяется с помощью наполнения их жидкостью.

Электросварка чугуна в домашних условиях может быть выполнена только холодным методом. Холодный метод сварки чугуна ограничивает возможность выполнения работ исключительно определенными марками металла. Легче всего наложить сварной шов на серый чугун. Работы с черным или промасленным металлом требуют соответствующей квалификации мастера и применения необходимого оборудования.

Как сваривать чугун электросваркой

Правильно варить чугун электросваркой можно только при условии использования правильных электродов, а также необходимого оборудования. Особенность проведения работ является то, что в зоне наложения шва повышается хрупкость металла.

Хрупкость связана с тем, что во время выполнения работ чугун испытывает чрезмерную и интенсивную закалку. По этой причине технология сварки чугуна электродами в промышленных условиях существенно отличается от обычной обработки других металлов и требует нагрева материала до температуры около 600-650° градусов.

Для работ используют следующие виды электродов:

- ОЗЧ-2 – имеют медный стержень, покрытый специальным составом, включающим в себя графит.

- МНЧ-2 – для стержня используют сплав металлов из никеля, меди, марганца и железа. Электроды МНЧ-2 являются оптимальным решением, но стоят они существенно дороже.

Электросварка чугунных изделий холодным методом требует соблюдения определенного темпа наложения шва и контроля, чтобы поверхность не разогрелась выше необходимых показателей. Сварщик выполняет работы «вразброс», небольшими участками с обязательной проковкой и перерывами.

Так как особенностью чугуна является медленное остывание, чтобы заварить чугунную деталь может потребоваться большое количество времени. При восстановлении небольших дефектов обязательным является использование графитовой подложки, во избежание вытекания металла.

Методы сварки чугуна

В зависимости от того, какое качество и прочность наложения шва потребуется, могут использовать разные способы проведения работ. Виды сварки чугуна включают в себя следующие:

Виды сварки чугуна включают в себя следующие:

- С использованием инертного газа – метод используют для ремонта канализационных труб, деталей автомобиля. Способ сварки с инертным газом подходит, если необходимо сварить неоднородные металлы.

- Горячий метод используют в промышленности. В результате предварительного прогревания ремонтируемой детали удается получить прочное сварное соединение высокого качества. Горячий способ сварочных работ по чугуну требует особой подготовки мастера и соблюдения требований безопасности.

- Холодный метод обычно выполняется в домашних условиях, когда к качеству сварного шва и плотности его примыкания к детали не предъявляют высоких требований.

Способы сварки чугуна достаточно разнообразны, причем при желании и наличии определенных условий работы можно выполнить и дома. При домашней сварке потребуется хорошее знание химического состава чугуна и его свойств.

Газовая сварка чугуна

Этот способ в основном используют, если необходимо обеспечить сварной шов высокой прочности при условии необходимости небольшого провара основного металла. При этом технология газовой сварки чугуна подразумевает большое разнообразие используемых режимов наложения шва, от которых и зависит конечный результат. На качество влияют следующие составляющие:

При этом технология газовой сварки чугуна подразумевает большое разнообразие используемых режимов наложения шва, от которых и зависит конечный результат. На качество влияют следующие составляющие:

- Режимы подачи напряжения.

- Техника наложения шва.

- Сила тока.

- Скорость прохождения.

Технологический процесс газовой сварки чугунных изделий подразумевает соблюдение следующих рабочих параметров:

- напряжение дуги 18-21В

- сила тока 100-120А

- скорость прохождения не больше 12 м в час

Работы проводятся с помощью сварной проволоки 09Г2СА или ПАНЧ 11 с диаметром 1 мм.

Холодная сварка чугуна

Холодная сварка для чугуна выполняется в основном в бытовых условиях. Преимуществом холодного способа является отсутствие необходимости в дополнительном оборудовании для выполнения работ. При наложении шва используют следующие разновидности электродов для холодной сварки:

- Медно-железные.

- Медно-никелевыми.

- Железно-никелевыми.

- Стальными.

- Чугунными.

Выполняют наплавку укладкой одного или нескольких валиков сварного шва. При использовании стальных электродов обязательна установка шпилек для увеличения прочности соединения. Любые электроды, в состав которых входит железо, и никель в основном используют для ремонта небольших повреждений.

Технология холодной сварки чугуна подразумевает и исправление больших дефектов поверхности. Для этих целей используют чугунные электроды с покрытием из графита.

Холодный способ не может обеспечить качественный и долговременный шов. Применение холодного метода ограничивается деталями с мелкими дефектами и не несущими конструкциями.

Горячая сварка чугуна

Горячий способ сварки применяют в промышленных условиях. Сварка горячим методом обеспечивает надежное соединение деталей, в том числе их неоднородных материалов. Метод включает в себя следующие этапы:

Технология горячей сварки чугуна дает качественный однородный шов и может быть выполнена исключительно в промышленных условиях. Для соблюдения условий процесса требуется применение определенных комплектующих: проволоки и электродов.

Для соблюдения условий процесса требуется применение определенных комплектующих: проволоки и электродов.

Проволока для сварки чугуна

Проволока по чугуну используется для проведения сварочных работ в среде защитных газов. В основном используются две разновидности расходного материала:

- Для работ в среде защитных газов – обязательным является использование углекислого газа для препятствия воздействия на обрабатываемую деталь кислорода. Стоит проволока дешевле. Практика показала, что получаемый сварной шов несколько худшего качества чем получаемый с помощью порошковых расходников.

- Порошковая проволока – это сварочная проволока для чугуна ПАНЧ-11. Преимуществом проволоки ПАНЧ-11 является то, что в состав входят вещества, при нагревании образующие необходимую защиту сварного шва.

Применение ПАНЧ-11 рекомендуется в случае укрепления трещин стальными шпильками.

Применение ПАНЧ-11 рекомендуется в случае укрепления трещин стальными шпильками.

Никелевая проволока традиционно используется для проведения сварочных работ холодным методом. Характеристики никелевой проволоки позволяют применение для устранения незначительных дефектов поверхности.

Какие электроды используют для сварки чугуна

Особенность сварки чугуна с помощью электродов заключается в том, что при сгорании электрода выгорает также и определенное количество углерода находящегося в самом металле. При выгорании образуются поры, влияющие на качество и прочность соединения сварного шва.

Поэтому для сварки чугунных изделий применяются электроды, имеющие в своем составе никель и медь. Этому есть разумное объяснение, связанное с особенностями этих металлов:

- Никель – растворяется без остатка в железе, входящем в состав чугуна. При этом никель полностью нейтрален по отношению к углероду и вступает с ним в химическую реакцию. Это дает определенные преимущества.

Сварной шов, накладываемый электродом с никелем, в процессе работ не закаляется и остается мягким и податливым для дальнейшей обработки.

Сварной шов, накладываемый электродом с никелем, в процессе работ не закаляется и остается мягким и податливым для дальнейшей обработки. - Медь – из этого металла состоят применяемые специальные электроды для сварки жаропрочного чугуна. Медь не растворяется в железе и в результате образует более твердый шов, что часто и требуется при обработке материала.

Если говорить о марках электродов для сварки и наплавки, то на рынке около десятка типов продукции предназначенной для определенных целей и имеющей свои специфические свойства. А именно:

- Сварочные электроды для чугуна СЧ 20 – для работ с серым чугуном используют электроды с графитовым покрытием. Электроды СЧ 20 позволяют на выходе получить шов полностью идентичный по своей структуре и химическому составу обрабатываемому металлу.

- Электроды для чугуна ЦЧ 4 – используются для проведения работ холодным способом. Основное предназначение электродов ЦЧ 4 – проведение мелких ремонтов дефектов поверхности.

Также рекомендовано использовать электроды ЦЧ 4 для сварки чугуна со сталью при условии подачи постоянного тока малой полярности.

Также рекомендовано использовать электроды ЦЧ 4 для сварки чугуна со сталью при условии подачи постоянного тока малой полярности. - Сварка чугуна электродом по нержавейке – еще один эффективный способ обработки черного чугуна. Технология работы с электродом по нержавейке включает в себя обязательный прогрев заготовки и наложение нескольких сварных швов.

- Сварка медными электродами – к этому классу относятся самые «редкие» расходники МНЧ-2. Электроды МНЧ-2 позволяют получить максимально качественный шов. МНЧ-2 можно использовать как для холодной, так и горячей сварки.

Можно самостоятельно изготовить электроды близкие по составу к вышеперечисленным. Особенно если учесть, что МНЧ-2 является редким и дефицитным, изготовление его аналога в домашних условиях вполне оправдано. Для производства понадобится сделать следующее:

- Снять обмазку с обычного электрода. Полученный состав измельчить и смешать в равных пропорциях порошка железа. Допускается использование мелкой стружки.

- В отдельную посуду наливают жидкое стекло. В жидкое стекло постепенно высыпают смесь, доводя состав до консистенции густой сметаны. Сварка медными электродами удовольствие достаточно дорогое, а изготовление самодельной обмазки существенно сокращает себестоимость проведения ремонтных работ.

- Берется медная проволока с маркировкой М2, М3. Проволоку зачищают с помощью наждака, после чего обезжиривают и нарезают необходимой длины.

- Полученные заготовки обмакивают в обмазку. В результате должен получиться электрод с медной проволокой толщиной не более 1,5 мм. Чтобы свойства изготовленных расходников были практически идентичны, их необходимо обрабатывать в течение одинакового времени.

- Заготовки развешивают в вертикальном положении и ждут полного высыхания и затвердевания смеси.

Категорически запрещается использовать в качестве стержня латунную проволоку. В состав латунной проволоки входит большое количество цинка, который является ядовитым. Во время сжигания электрода будет испаряться токсичное вещество, что может стать причиной серьезного отравления.

Во время сжигания электрода будет испаряться токсичное вещество, что может стать причиной серьезного отравления.

Какая маркировка используется для обозначения электродов, которые могут быть использованы для сварочных работ?

- ОЗЧ-2, ОЗЧ-6 – эти электроды изготавливаются путем нанесения ферритового порошка на медный стержень. Предназначением электродов ОЗЧ-2 и ОЗЧ-6 является устранение небольших дефектов с помощью проведения холодных работ. По своим характеристикам медные электроды по чугуну ОЗЧ-2 и ОЗЧ-6 напоминают самодельную продукцию, которую можно изготовить в домашних условиях.

- ОЗЖН-1, ОЗЧ-3, ОЗЧ-4 – эти расходники имеют в своем составе большое количество никеля. Согласно ГОСТ в процентном соотношении количество никеля может достигать 90% от общей массы. В группе ОЗЖН-1, ОЗЧ-3, ОЗЧ-4 представлены как никелевые, так и никелево-железные электроды.

- МНЧ-2 – наиболее редкие из всех типов продукции. В состав МНЧ-2 входит никель, медь, железо. Это обеспечивает качественный и ровный шов высокой прочности.

Техника безопасности при сварке чугуна

Проведение работ с чугуном требует соблюдения мер безопасности, направленных на обеспечение надлежащих условий на рабочем месте. При этом требуется учитывать следующие нюансы:

- Электросварка чугуна в домашних условиях должна проводиться в хорошо освещенном и проветриваемом помещении.

- Аппарат должен иметь заземление.

- Металл плохо реагирует на быстрое охлаждение. Необходимо защитить его поверхность от попадания влаги.

- Обязательно использование индивидуальных средств защиты:

- перчаток

- очков

- спецодежды

При работах с чугуном методом электросварки действуют все основные требования, относящиеся к проведению всех сварочных работ без исключений. От мастера требуется придерживаться правил безопасной эксплуатации электрического сварного оборудования.

Как сваривают металл. Дуговая сварка. Сварка полуавтоматом

Автоматизация при обработке резанием Сварка металлов. Подводный сварочный аппарат. Сварка видео

Подводный сварочный аппарат. Сварка видеоСваривать металл люди научились тысячи лет назад. Но прежде это была долгая и трудная работа. В горне добела раскаляли концы кусков металла. Затем быстро извлекали их из пламени, накладывали друг на друга на наковальне и изо всех сил били по месту сварки молотами. Так сваривали оружие, различные инструменты и простейшие орудия, необходимые для обработки земли. Но не все металлические детали можно было соединить сваркой. И тогда стали применять заклепки.

В металлических кораблях, мостах и других сооружениях стальные листы, балки и другие детали соединяли в одно целое десятками тысяч заклепок. Для прочности листы накладывали один на другой и скрепляли двойными, а то и тройными заклепочными швами. Это очень утяжеляло конструкцию и в то же время ослабляло ее. Так было до появления электросварки.

Некоторые виды соединений с помощью электросварки.

Сварку с помощью электрического тока изобрели независимо друг от друга русские инженеры Н. Н. Бенардос и Н. Г. Славянов. Это изобретение стало возможным после того, как русский ученый В. В. Петров открыл явление электрической дуги.

Н. Бенардос и Н. Г. Славянов. Это изобретение стало возможным после того, как русский ученый В. В. Петров открыл явление электрической дуги.

Со времени изобретения электросварки Н. Г. Славяновым прошло больше полувека. Вначале к ней относились с недоверием, полагая, что шов обязательно получается «горелым», ненадежным. Фантазией считалась даже мысль, что с помощью электросварки можно накрепко соединять крупные детали машин, строить мосты и корабли. Еще в 1930 г. все корабли делали на заклепках, а электросваркой разрешалось соединять только небольшие второстепенные детали.

Теперь электросварка применяется повсюду: при постройке плотин, мостов, морских и речных судов, в производстве тракторов, автомобилей и т. д.

Посмотрим сначала, как производят электросварку вручную. Электросварщику нужно соединить в стык два стальных листа. Для этого их кромки обработали так, что, когда листы составили, между ними получилась канавка, которую и нужно заполнить расплавленным металлом.

Сваривать детали током обычного напряжения — 220 или 127 в — нельзя. Предварительно напряжение нужно понизить до 60-80 в. Для этого служит передвижной трансформатор, от которого к рабочему месту идут два толстых изолированных провода. Один провод подключают к детали, а к концу второго присоединена металлическая вилка с рукояткой — электрододержатель.

С помощью этого оборудования можно вручную сваривать различные детали.

Сварщик берет покрытый слоем обмазки стальной пруток — электрод — и вставляет его в развилок держателя. Затем левой рукой опускает подвижную часть своего необычного головного убора — широкий щиток, закрывающий все лицо. На уровне глаз в щитке сделан прорез, закрытый темным стеклом. Электросварщик следит за плавкой электрода только через это темное стекло. Иначе можно потерять зрение или испортить его.

Потом он приближает электрод к канавке между листами. Мгновенно вспыхивает ослепительная звездочка — электрическая дуга. Сварщик держит электрод на расстоянии нескольких миллиметров от детали, иначе дуга погаснет. В ее жарком пламени электрод плавится, и капли стали, стекая с него, заполняют канавку. Листы соединяются прочным швом.

В ее жарком пламени электрод плавится, и капли стали, стекая с него, заполняют канавку. Листы соединяются прочным швом.

Когда в вилке электрододержателя остается совсем короткий кусочек прутка, сварщик поднимает электрод.

Как только дуга гаснет, он откидывает наверх щиток, выбрасывает остаток электрода и вставляет в вилку новый.

Чтобы расплавленный при сварке металл не окислялся, а полезные присадки (добавки) к стали не выгорали, применяют флюсы — хлористый цинк, канифоль, буру и т. п. Это составы, температура плавления которых ниже температуры плавления сварочных электродов. При ручной сварке электроды обмазывают такими составами. Расплавляясь, они покрывают свариваемое место слоем жидкого шлака, изолируют его от воздуха, обеспечивают нужный состав и свойства металла и хороший, ровный, без трещин шов.

Конструкторы давно уже задумывались над тем, чтобы механизировать труд сварщика. Они создали немало сварочных автоматов. Но эти автоматы применяются только там, где есть повторяющиеся одинаковые операции или идет неизменная, однообразная работа. Например, при постройке крупных кораблей сваривают автоматами швы обшивки. Ведь длина этих швов составляет десятки километров. А неодинаковые детали по-прежнему сваривают ручным способом.

Такой сварочный автомат-трактор применяют при постройке кораблей

У нас созданы так называемые сварочные тракторы. Такой трактор сам движется вдоль шва и надежно сваривает его. Вместо отдельных коротких электродов трактор заряжают целым мотком электродной проволоки. А в специальный ящик — бункер, кончающийся внизу небольшим отверстием, насыпают флюс. Он все время сыплется на место сварки и предохраняет расплавленный металл от окисления. Рабочему надо только в самом начале отрегулировать этот автомат и пустить его по рельсам над свариваемыми листами.

Таким же автоматом можно приваривать к днищу корабля и к бортам стальные ребра — шпангоуты. Днище при этом, конечно, не двигают. После приварки каждого шпангоута перемещается вместе со своими рельсами сам трактор.

Автоматические сварочные аппараты работают на многих предприятиях. Они сваривают огромные трубы, свернутые из стального листа (рис. 4), железнодорожные вагоны, цистерны и шасси автомобилей. Есть автоматы, которые из заготовленных стальных полос сваривают гигантские балки для мостов и заводских зданий.

Но не всегда детали сваривают с помощью электрода. Тонкие металлические листы не выдерживают такой сварки и прогорают. Для их соединения применяют так называемую точечную электросварку. Края листов накладывают один на другой. После этого специальный аппарат сжимает их в одном месте двумя металлическими «клыками», через которые пропускается электрический ток. В точке, оказавшейся между «клыками», листы нагреваются и мгновенно привариваются друг к другу. Автомат тут же сам выключает ток, немного передвигается вдоль шва, и «клыки» сжимаются снова. Получается достаточно прочный шов, состоящий из множества вытянувшихся в ряд сваренных точек. Можно подобным способом получить и сплошной шов, если вместо «клыков» взять прочный ролик, в который подается ток. Привод сварочного аппарата сам двигает ролик вдоль намеченной линии. Так сваривают даже тонкую жесть.

Этим автоматом сваривают громадные стальные трубы и цилиндры

Электросваркой соединяют детали не только из стали и чугуна, но и из цветных металлов. Очень хорошо сваривается алюминий. Электроды для этого берут тоже алюминиевые, с защитной обмазкой из хлористого лития. В СССР давно уже созданы автоматы для сварки изделий из этого металла.

Медь плохо сваривается с помощью электрической дуги или точечными аппаратами. Поэтому ее сваривают другими способами, о которых мы еще расскажем.

С помощью электросварки не только соединяют отдельные детали, но и восстанавливают изношенные. Очень дорого стоят ковши экскаваторов и плавучих землечерпательных машин. Изнашиваются они неравномерно: ковш еще цел, а кромка, которая все время врезается в грунт, «съедена» почти целиком. Для работы ковш уже не годится, нужно восстановить его мощную «челюсть».

На помощь приходят электросварщики. Они быстро наплавляют на износившуюся кромку новый слой прочного металла. Затем этот слой обрабатывают снаружи абразивными кругами, и ковш снова может вгрызаться в грунт.

Мы рассказали о методе электросварки Славянова и о точечной сварке. Но не забыт и способ Бенардоса, при котором пользуются не металлическим, а угольным электродом. Именно этим способом удается успешно сваривать медь и ее сплавы. Кроме того, угольным электродом можно сваривать и тонкие листы.

Пробовали с помощью электрической дуги резать металл. Но времени тратится слишком много, а кромки разреза очень грубы. К тому же очень толстый металл электрической дугой и не разрежешь. Здесь нужны какие-то другие способы, более производительные, дающие ровную линию разреза.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Автоматизация при обработке резанием Сварка металлов. Подводный сварочный аппарат. Сварка видео.

Основные виды сварки металлов | Полезные статьи о металлопрокате

Сварка – процесс обработки металлов, обеспечивающий их плотное физическое соединение путем нагрева и плавления в месте стыковки, с добавлением связующего или без него. На протяжении многих лет были разработаны различные методы сварки объектов, каждый из которых предназначен для разных типов материалов и используется в определенной области. Классификация методов зависит от типа энергии, используемой для создания шва, благодаря ей различают следующие виды сварки металлов:

- Термический

- Термомеханический

- Механический

На нашем сайте можно заказать следующие услуги:

Термическая сварка

В основе термических способов сварки используется нагрев:

- Электродуговая – один из основных видов сварки металлов. Благодаря производству высокой температуры (не менее 3000 градусов) между электродом и свариваемой поверхностью, получается сваривать большие металлические детали. Электрическая дуга позволяет легко соединять сталь, железо, алюминий, медные сплавы и никель, создавая долговечные и прочные сварные швы.

- Электрошлаковая – сварка, проходящая в вертикальном или близком к нему положении, при котором выделяемое электрическим током тепло проходит через слой жидкого шлака. Чаще всего применяется для соединения материалов большой толщины, отличается высокой эффективностью и минимальным риском трещинообразования, отсутствием деформации стыковых соединений.

- Электронно-лучевая – техника соединения металлов, при которой нагрев осуществляется благодаря энергии ускоренных электронов. Нагрев сфокусированным пучком высокоэнергетических электронов осуществляется локально, поэтому большая часть сборки остается холодной и стабильной. В результате получается очень узкий стык с минимальной зоной термического влияния.

- Плазменная – тип сварки металла, в котором для нагрева используется сжатая дуга, а в качестве источника энергии выступает плазменный ток.

- Термитная – вид сварки по металлу, название которого пошло от применяемых в процессе соединения термитов. Термит – смесь оксида железа и порошкового алюминия. При его нагревании до 1000 градусов происходит бурная экзотермическая реакция восстановления оксида железа. Термин выгорает с огромным тепловыделением (порядка 3000 градусов по Цельсию) и способствует образованию жидкого железа, которое заполняет правильно подготовленные формы, создавая прочный шов. Применяется для:

- соединения стальных и чугунных изделий большого сечения;

- ремонта железнодорожных рельсов и дефектов отливки;

- ремонт валов с трещинами.

Термомеханические методы

К термомеханическому или комбинированному виду сварки относят способы соединения металлов путем их нагрева и давления:

- Прессовая – элементы соединяются благодаря равномерному нагреву и последующему штамповому сжатию.

- Контактная – нагрев производится электрическим током, после чего места соединения подвергаются пластической деформации.

- Диффузионная – соединение получают благодаря взаимной диффузии атомов. Диффузия происходит в верхних слоях металла за счет нагрева и сжатия с длительной выдержкой.

- Сварка ТВЧ – сварные швы нагреваются токами высокой частоты.

- Печная – металл нагревают в горне либо печи, соединяя его ударами молота.

- Термитная с давлением – нагрев производится за счет использования термита (смеси оксида железа и порошкового алюминия либо магния), после чего элементы соединяются под давлением.

Механические методы

Какие еще есть виды сварки металлов? Существует несколько типов сварки с использованием механической энергии и давления. К ним относят:

- Ультразвуковая сварка – разновидность сварки, в которой металлы соединяются под действием ультразвуковых колебаний.

- Холодная – сварка элементов благодаря пластической деформации зоны скрепления, без нагрева от внешнего источника тепла. Различают стесненный и свободный способы.

- Сварка взрывом – метод соединения металлов, при котором происходит процесс динамического давления соединяемых поверхностей за счет энергии, выделяющейся в результате детонации взрывчатого вещества.

- Магнитно-импульсное соединение – это процесс сварки двух элементов с использованием магнитных сил. Самым большим преимуществом использования магнитно-импульсной сварки является предотвращение образования хрупких интерметаллических фаз, следовательно, можно сваривать разные металлы, которые нельзя соединить термической сваркой.

Основные методы сварки

К основным (наиболее распространенным) методам сварки относят электро- и газовую сварку.

Электросварка – получение надежных и долговечных соединений с использованием электрической дуги. Сварочные работы могут производиться как на воздухе, так и в помещении. Различают автоматическую, полуавтоматическую и ручную типы сварки. Последнюю можно назвать самой распространенной. При проведении ручной сварки, сварщик имеет возможность сам определять нужный для него в данной ситуации режим подачи электрода. Полуавтоматический способ предполагает подачу электродной проволоки в зону создания шва специальным устройством.

В процессе сварки металлов применяется специальное сварочное оборудование: компактные инверторы, трансформаторы, выпрямители электрического тока.

Газосварка – метод, позволяющий получать высокопрочные соединения деталей из стали, латуни, бронзы и чугуна.

Сделайте угольную дуговую горелку для сварочного аппарата на 220 вольт: 9 шагов (с изображениями)

Вот как должна выглядеть готовая горелка.

Наденьте сварочный шлем и перчатки. Установите сварочный аппарат на 220 В в диапазоне от 70 до 90 А для углеродных стержней 1/4 дюйма, в зависимости от того, сколько тепла вам нужно для вашей работы. (Сварщики с напряжением 115 В не имеют мощности или рабочего цикла, необходимых для работы горелки с угольной дугой.)

Будьте осторожны, чтобы горелка не касалась ничего токопроводящего при включенном питании сварочного аппарата.Когда вам нужно опустить горелку, вы можете оставить сварочный аппарат включенным, но переверните горелку и положите ее на кусок фанеры или чистую неметаллическую поверхность рабочего стола.

Переверните шлем защелкой на шее. Сожмите ручки, пока кончики угольных стержней не соприкоснутся. Держите их вместе пару секунд, чтобы они могли нагреться. Затем осторожно ослабьте хватку, чтобы между кончиками был зазор, а между кончиками угольных стержней образовалась блестящая синяя дуга.Будет очень и очень жарко. Скоро вы почувствуете, на сколько распространяются чаевые.

Продолжайте движение дуги по стали, которую вы хотите нагреть. Если держать на одном месте слишком долго, образуются небольшие лужи расплавленного металла, и вы даже можете сжечь или взорвать свою работу. Я считаю, что лучше всего нагреть небольшой участок детали, которую я хочу согнуть, а затем потянуть часть сгиба, которую я хочу сделать. Затем нагреваю область рядом с тем, что я согнул, пока она не будет готова к вытягиванию. Если что-то пойдет не так, снова нагрейте и согните, чтобы исправить.

Если вы что-то паяете, нагрейте металл, пока он не станет достаточно горячим, чтобы расплавить пруток.

В горелке с угольной дугой не используется газ, протекающий под давлением, как в кислородно-ацетиленовой горелке. Вам не нужно сильно беспокоиться о смещении мелких деталей.

Горелка с угольной дугой значительно расширяет возможности вашего сварочного аппарата на 220 вольт. Некоторые люди используют пламя угольной дуги так же, как пламя кислородно-ацетиленовой горелки, чтобы превратить металл в лужу.Затем они добавляют сварочный стержень для сварки, как если бы это был газовый сварщик. Я читал, что можно использовать только один угольный стержень. Зажим заземления продолжает работу, а одиночный углеродный стержень действует как сварочный аппарат. Я попробовал это однажды, но куски металла были зажаты недостаточно сильно, чтобы заставить его работать.

Что это такое и когда его использовать?

Предварительный нагрев при сварке используется для обеспечения качества сварки и уменьшения возникновения трещин и других проблем, которые могут привести к дорогостоящим доработкам.Предварительный нагрев обычно используется перед сваркой труб или пластин из стали или стальных сплавов толщиной 1 дюйм или более. Предварительный нагрев часто требуется при заводской и полевой сварке нефтегазовых трубопроводов, трубопроводов, электростанций, строительных конструкций, горнодобывающей промышленности, судостроения и тяжелого оборудования.

Процесс предварительного нагрева включает нагрев области вокруг сварного шва или всей детали до заданной температуры перед сваркой. Это снижает скорость охлаждения сварного шва и выводит влагу, что, в свою очередь, помогает предотвратить накопление водорода и возможность растрескивания.

Для предварительного нагрева сварки можно использовать несколько методов, в том числе индукционные печи, печи с открытым пламенем, резистивный нагрев и конвекционные печи. У каждого из них есть свои преимущества и недостатки в зависимости от области применения. Лучший метод предварительного нагрева для конкретного применения часто зависит от толщины материала, размера сварного шва, графика и бюджета проекта, а также от имеющегося персонала и опыта.

Когда использовать предварительный нагрев при сварке

Определение того, требуется ли предварительный нагрев при сварке, зависит от нескольких факторов, включая тип и толщину основного материала.Обычно это продиктовано используемым кодом сварки. Чтобы соответствовать требованиям норм, в спецификации процедуры сварки (WPS) для данной работы будут указаны минимальная и максимальная температуры предварительного нагрева, а также необходимая продолжительность предварительного нагрева. Часто перед началом сварки деталь необходимо выдержать в определенном температурном диапазоне в течение определенного времени – например, от 250 до 400 градусов по Фаренгейту в течение 30 минут.

Сварщики обычно должны контролировать температуру основного металла между проходами сварки, чтобы гарантировать, что материал остается в требуемом диапазоне.Обычные инструменты проверки температуры включают мелки, термопары, инфракрасные термометры и тепловизионные камеры.

Предварительный нагрев может иметь решающее значение для успеха сварки

Предварительный нагрев, важный этап во многих сварочных операциях, снижает скорость охлаждения готового сварного шва, снижает количество водорода в нем и снижает риск растрескивания.

Важный этап во многих сварочных операциях, предварительный нагрев снижает скорость охлаждения готового сварного шва, снижает количество водорода в нем и снижает риск растрескивания.Искусственное введение тепла в основной металл – с помощью внешнего источника тепла – добавляет шаг в сварочный процесс; тем не менее, это может сэкономить ваше время и деньги в долгосрочной перспективе за счет снижения вероятности выхода из строя сварного шва, требующего доработки.

У вас есть множество методов предварительного нагрева основного материала. У каждого есть свои преимущества и недостатки. Лучший выбор для конкретного приложения зависит от нескольких факторов, включая любые требования к коду, которые могут применяться. Примите во внимание эти советы и передовые методы, которые способствуют правильному предварительному нагреву и высококачественному сварному шву.

Почему важен предварительный нагрев?

Предварительный нагрев сводит к минимуму разницу температур между сварочной дугой и основным материалом. Это приносит пользу сварному соединению по нескольким причинам.

Во-первых, это помогает уменьшить усадочные напряжения, которые могут привести к растрескиванию и деформации. Поскольку горячие материалы расширяются, а холодные сжимаются, большая разница температур между расплавленной сварочной ванной и относительно холодным основным материалом может привести к внутренним напряжениям, поскольку сварная деталь пытается нормализовать эту разницу температур.Эти внутренние напряжения увеличивают риск растрескивания и деформации.

Во-вторых, правильный предварительный нагрев помогает снизить скорость охлаждения готового сварного шва и снизить твердость в зоне термического влияния (ЗТВ), что делает сварной шов менее хрупким и более пластичным. Эти характеристики особенно важны для материалов, более чувствительных к твердости при повышенных температурах, таких как чугун, средне- и высокоуглеродистая сталь или сталь с высоким содержанием углерода.

Снижение скорости охлаждения также позволяет водороду выходить из сварочной ванны по мере его затвердевания, что помогает свести к минимуму образование трещин.

Наконец, предварительный нагрев вводит необходимое тепло в зону сварного шва для обеспечения надлежащего проплавления. Это приносит пользу толстым материалам и материалам, которые быстро проводят тепло. За счет предварительного нагрева вы можете использовать меньше тепла в сварочной дуге и при этом добиться оптимального проплавления, потому что основной материал начинается при повышенной температуре.

Когда следует разогревать?

Предварительный нагрев особенно важен при сварке:

- Сильно жесткие сварные швы.

- Толстые материалы (практическое правило толщины и времени предварительного нагрева зависит от типа материала).

- Основные материалы, которые имеют тенденцию быть более хрупкими, например чугун, и при сварке разнородных материалов.

- Если рекомендовано производителем основного материала. Эту информацию часто можно найти в таблице, в которой указаны диапазоны температур предварительного нагрева для данной толщины материала.

Предварительный нагрев также может быть полезен для материалов с эквивалентным высоким содержанием углерода, таких как AISI 4130 и 4140. Высокое содержание углерода и / или дополнительные сплавы могут сделать материал более прочным и твердым, но также более хрупким и менее пластичным, что может привести к потенциальным проблемам с взломом.

Как подогреваются детали?

После того, как вы определили, что сварка требует предварительного нагрева, подумайте о том, какой метод лучше всего использовать.

Индукционный нагрев – это один из вариантов предварительного нагрева, обеспечивающий постоянный нагрев всей сварной детали. Он обеспечивает быстрое нагревание до температуры и считается очень безопасным вариантом для предварительного нагрева.

Фотография любезно предоставлена Miller Electric Mfg. Co.

Предварительный нагрев открытым пламенем от горелки – распространенный метод, поскольку он прост в использовании и предлагает простую установку и портативность.Кроме того, первоначальные инвестиционные затраты невысоки, и сварщики обычно знают этот процесс. Однако предварительный нагрев открытым пламенем может быть неэффективным по сравнению с другими вариантами, поскольку большая часть тепла теряется в окружающий воздух. Также может быть сложно обеспечить постоянный уровень температуры по всей детали.

Предварительный нагрев пламенем также представляет опасность для безопасности, включая повышенную вероятность возгорания, и требует особых требований к хранению взрывоопасных газов, обычно пропана или пропилена.

Духовка или печь также могут использоваться для предварительного нагрева, особенно для мелких деталей.Для больших сварных деталей доступны большие модели.

Индукционный нагрев, еще один вариант предварительного нагрева, который обеспечивает более постоянный нагрев по всему сварному соединению, обеспечивает быстрое достижение температуры. Некоторое оборудование может задокументировать температуру предварительного нагрева с помощью возможностей цифровой записи.

Индукционный нагрев считается очень безопасным вариантом для предварительного нагрева и термообработки после сварки (PWHT) и обычно используется для сварки труб. Он также предлагает преимущества для деталей другой геометрии, включая плоские пластины для конструкционной стали, а также для приложений с горячей посадкой.

Системы индукционного нагрева работают за счет создания локальных вихревых токов внутри проводящей части. Это достигается путем пропускания переменного тока через катушку, расположенную очень близко к детали или вокруг нее. В результате переменные магнитные поля, возникающие возле катушки, вызывают в детали вихревые токи. Собственное сопротивление материала этому току заставляет деталь быстро нагреваться, становясь, по сути, своим собственным нагревательным элементом. Это очень эффективный метод, поскольку он устраняет или сводит к минимуму потери тепла, характерные для других методов нагрева.

Для индукционного нагрева доступны варианты с жидкостным, воздушным охлаждением и прокатки.

Рекомендации по предварительному нагреву

Как и при любой процедуре сварки, важно соблюдать рекомендации производителя материала по предварительному нагреву, а также некоторые общие передовые методы.

Во-первых, при использовании метода открытого пламени, рассмотрите расстояние от стыка для достижения надлежащего предварительного нагрева. Правильное расстояние от стыка зависит от основного материала и любых сварочных норм или процедур, применяемых в данной области применения.

Предварительно нагрейте достаточно большую площадь вокруг сварного шва, чтобы обеспечить поддержание надлежащей температуры во время сварки. Предварительный нагрев большей площади сводит к минимуму риск отвода тепла от более холодных участков материала.

Измерение предварительного нагрева часто выполняется с помощью Tempilstik®, инфракрасных термометров или других приборов для измерения тепла. Обычно температуру предварительного нагрева следует измерять на расстоянии не менее 3 дюймов от стыка. Температуру предварительного нагрева следует проверять непосредственно перед началом сварки.

Системы индукционного нагрева часто имеют встроенный терморегулятор для контроля температуры с использованием обратной связи от термопар, установленных на сварной детали. Обычно лучше всего размещать термопару по направлению к центру конфигурации змеевика, который, как правило, является самым теплым местом.

Присадочные металлы с низким содержанием водорода снижают риск растрескивания.

Контроль количества водорода в сварном шве с помощью других средств, таких как использование присадочного металла с низким содержанием водорода, является хорошим дополнением к надлежащему предварительному нагреву.Оба варианта способствуют снижению риска разрушения сварного шва и растрескивания.

Многие производители присадочных металлов предлагают варианты с низким содержанием водорода в трубчатых проволоках (дуговая сварка с металлической сердцевиной и порошковой проволокой или проволока FCAW) и электродах для дуговой сварки в защитных слоях металла (SMAW).

Необязательное обозначение диффузионного водорода включено в классификацию присадочных металлов с низким содержанием водорода, принятую Американским сварочным обществом (AWS). Среди присадочных материалов для сварки часто используются обозначения h5 и H8, которые указывают на то, что присадочный металл содержит низкие уровни диффузионного водорода.Цифра в обозначении означает количество водорода в миллилитрах на каждые 100 грамм металла сварного шва. Например, присадочные металлы с обозначением h5 постоянно образуют наплавленный металл шва, содержащий менее 4 мл водорода на 100 г наплавленного металла шва.

ЭлектродыSMAW могут иметь обозначение «R», означающее, что электрод устойчив к поглощению влаги, что также помогает контролировать уровень водорода.

Сплошная проволока обычно имеет низкий уровень водорода.Поскольку они представляют собой твердый металл, они плохо впитывают влагу и, таким образом, сводят к минимуму риск образования трещин, вызванных водородом. Имейте в виду, что классификация AWS для водорода, которая не является обязательной, обычно не включается для одножильных проводов.

Правильное хранение присадочных металлов и обращение с ними также важно для контроля содержания водорода в сварном шве и снижения риска растрескивания. Неправильное хранение присадочного металла может привести к попаданию влаги или других загрязняющих веществ на поверхность продукта в сварной шов.Эта проблема может свести на нет преимущества, полученные от надлежащего предварительного нагрева и выбора присадочных металлов с низким содержанием водорода.

Храните присадочные материалы в чистом и сухом месте в оригинальной упаковке до использования. Также важна температура в складском помещении. По температуре он должен быть аналогичен окружающей среде сварки, поскольку хранение присадочного металла в холодной зоне с последующим перемещением в горячую может привести к образованию конденсата, который увеличивает риск попадания водорода в сварной шов.Если места для хранения с аналогичной температурой нет, обязательно акклиматизируйте присадочный металл перед сваркой. Также обратите внимание на упаковку из присадочного металла, герметичную и / или вакуумную, которая с большей вероятностью будет препятствовать попаданию влаги и водорода в продукт.

Эти дополнительные методы являются одними из лучших способов контролировать водород в процессе сварки, что в сочетании с надлежащим предварительным нагревом может помочь снизить риск образования трещин и переделок.

Какие существуют способы сварки металла?

Когда дело доходит до сварки, это не всегда касается шлемов и искр.Кемпф и Харрис дают вам глоссарий по различным типам сварки в производственных цехах:

Автоматическая сварка: Процесс электродуговой сварки с автоматическим управлением движением дуги вдоль сварочной линии, подачей электрода и длиной дугового промежуткаДуговая сварка углем (CAW): Процесс, при котором происходит слияние металлов при нагревании. их с дугой между неплавящимся углеродным / графитовым электродом и заготовкой

Холодная сварка: Также известна как контактная сварка; твердотельный процесс сварки , в котором соединение двух частей происходит без сплавления или нагрева на границе раздела

Электрогазовая сварка (EGW): Разработан процесс непрерывной дуговой сварки в вертикальном положении, при котором дуга зажигается между плавящимся электродом и заготовкой

Электрошлаковая сварка (ESW): Высокопроизводительный однопроходный процесс для толстых материалов в вертикальном или близком к вертикальному положении

экзотермическая сварка : также называется экзотермической сваркой , термитной сваркой (TW) и термитной сваркой ; процесс, который использует экзотермическую реакцию термитной композиции с расплавленным металлом для постоянного соединения проводников

Сварка порошковой проволокой (FCAW): Высокоскоростной портативный процесс подачи проволоки, не требующий защитного газа и использующий порошковую проволоку для защиты дуги

Примечание: Этот метод изготовления листового металла эффективен при сварке на открытом воздухе, в ветреную погоду или на грязных материалах.

Сварка металлическим электродом в газовой среде (GMAW): Часто обозначается по подтипам, сварка подача проволоки в среде инертного газа (MIG) , которая отлично подходит для чистой сварки тонких металлов, или металл активный газ (MAG ) сварка ; процесс, в котором электрическая дуга образует и нагревает металл заготовки до расходуемого проволочного электрода путем их плавления вместе

кислородно-ацетиленовая сварка: Также называется кислородно-топливная сварка , кислородная сварка и газовая сварка ; процесс, в котором резервуар с кислородом и ацетиленом сочетается с регулируемой горелкой для получения точного контролируемого пламени, используемого для нагрева металла

Плазменно-дуговая сварка (PAW): Процесс, в котором электрическая дуга образуется между спеченным вольфрамовым электродом и заготовкой путем размещения электрода внутри корпуса горелки, чтобы плазменная дуга могла быть отделена от оболочки защитного газа. и проталкивается через медь с мелким отверстием, что ведет к выходу на высоких скоростях и температуре, приближающейся к 50 000 градусов по Фаренгейту

.Сварка давлением: Процесс, в котором внешнее давление применяется для создания сварных соединений либо при температурах ниже точки плавления ( сварка в твердом состоянии, ), либо при температуре выше точки плавления ( сварка плавлением )

Сварка сопротивлением: Термоэлектрический процесс, при котором тепло генерируется на стыке соединяемых частей путем пропускания через них электрического тока или точно контролируемого времени и под контролируемым давлением

Сварка с переносом короткого замыкания / дугой: Также известна как сварка с переносом погружением ; вариация, которая возникает, когда проволока искривляется и контактирует с металлом, вызывая короткое замыкание

Палка / дуговая сварка: Процесс, в котором используется электрический ток, протекающий из зазора между металлом и сварочной палкой, также известный как электрод для дуговой сварки; эффективен для сварки большинства сплавов или соединений и может использоваться как в помещении, так и на открытом воздухе или на сквозняках

Приварка шпилек: Техника, аналогичная flash сварка , когда резьбовой, нерезьбовой или резьбовой крепежный элемент или гайка специальной формы приваривается к другой металлической детали, такой как основной металл или подложка

Сварка под флюсом: Часть процесса дуговой сварки в экранированном металлическом корпусе (SMAW) ; метод, при котором толстый слой расплавленного флюса становится проводящим и обеспечивает путь тока между электродом и заготовкой после погружения под слой гранулированного плавкого флюса, состоящего из извести, кремнезема, оксида марганца, фторида кальция и других соединений

Примечание: Этот толстый слой флюса предотвращает разбрызгивание и искры, а также подавляет интенсивное ультрафиолетовое излучение и пары.

Сварка вольфрамовым электродом в среде инертного газа (TIG): Также известен как процесс Cadillac; наиболее распространенный и высококачественный сварочный процесс, при котором для получения сварного шва используется двуручная дуговая сварка неплавящимся вольфрамовым электродом

Если вам нужна дополнительная информация, в том числе инструмент, используемый для сварки металла, и общие правила сварки, загрузите новое руководство по сварке Kaempf и Harris:

Основы дуговой сварки

Дуговая сварка – это один из нескольких способов соединения металлов плавлением.Под воздействием сильного тепла металл на стыке между двумя частями расплавляется и смешивается – напрямую или чаще с промежуточным расплавленным присадочным металлом. После охлаждения и затвердевания образуется металлургическая связь. Поскольку соединение представляет собой смесь металлов, окончательная сварка потенциально имеет те же прочностные свойства, что и металл деталей. Это резко контрастирует с процессами соединения без плавления (например, пайка, пайка и т. Д.), В которых механические и физические свойства основных материалов не могут быть воспроизведены в месте соединения.| Рис. 1 Базовая схема дуговой сварки |

При дуговой сварке сильное тепло, необходимое для плавления металла, вырабатывается электрической дугой. Дуга образуется между реальной работой и электродом (стержнем или проволокой), который вручную или механически направляют вдоль стыка. Электродом может быть стержень, который просто пропускает ток между наконечником и изделием.Или это может быть специально подготовленный пруток или проволока, которая не только проводит ток, но также плавит и подает присадочный металл к стыку. В большинстве сварочных работ при производстве стальных изделий используется электрод второго типа.

Базовая сварочная цепь

Базовая схема дуговой сварки проиллюстрирована на рис. 1. Источник переменного или постоянного тока, оснащенный любыми элементами управления, которые могут потребоваться, подключается рабочим кабелем к заготовке и «горячим» кабель к электрододержателю какого-либо типа, который обеспечивает электрический контакт со сварочным электродом.

Дуга создается в зазоре, когда цепь под напряжением и кончик электрода касаются заготовки и извлекаются, но все еще находятся в тесном контакте.