Как научиться варить сварочным инвертором

Чтобы понять, как научиться варить сварочным инвертором, нужно обязательно пройти этап подготовки, купить необходимое оборудование и потренироваться.

Что нужно для качественной работы?

Для получения высокого качества получившегося шва, необходимо выбрать правильные электроды. Самые распространенные электроды, которые используются в быту, имеют размеры от 2 до 6 миллиметров.

Также обязательно необходимо приобрести средства защиты, такие как перчатки, куртку и, конечно же, затемненную маску, защищающую глаза от искр сварки и вредного света, возникающего при работе.

Узнать, как научиться варить сварочным инвертором можно, прочитав основные важные моменты, описанные в этой статье.

Уровень тока

Второй важный параметр, влияющий на качество сварки, это правильно выставленный на приборе уровень тока. Приборы, которые продаются для домашнего применения, имеют инструкцию. Чаще всего таблица токов расположена прямо на стенке прибора, что существенно облегчает задачу начинающему сварщику. Там указывается диаметр электрода и ток, который нужно подать, чтобы максимально использовать электрод.

Когда все предварительные закупки закончены, и вы готовы приступить к сварке, обязательно позаботьтесь о расчистке поверхности, на которой вы будете работать. Делали, которые необходимо сварить, должны быть чистыми.

Выставив на аппарате необходимое напряжение, зажав электрод, надев маску и перчатки, можно приступать к работе. Если вы — новичок в сварке, то прежде чем приступить к основным сварочным работам, стоит потренироваться на деталях, которые не жалко выбросить.

С первого раза получить ровный шов практически невозможно, поэтому запаситесь терпением и тренируйтесь.

Процесс сварки

Самая первая трудность, с которой сталкиваются начинающие сварщики, которые хотят узнать, как научиться варить сварочным инвертором, — это первый поджиг дуги.

Если слишком надолго прижать электрод к металлу, то он может намертво к нему прилипнуть и прожечь дыру, в этой беде поможет функция антипригорания. Опять-таки, это происходит автоматически, при случайном залипании, прибор сам понижает уровень подаваемого тока, а когда сварщику удалось оторвать электрод, ток автоматически поднимается. Если же электрод залип окончательно и безвозвратно, специальные предохранители отключат подачу тока, что помогает избежать перегрева прибора.

При поджиге дуги необходимо поднести электрод немного под углом к свариваемой поверхности. При появлении дуги нужно оторвать электрод от детали и удерживать его в нескольких миллиметрах от поверхности. Обычно это расстояние равно диаметру вашего электрода.

Существуют два способа поджига. Первый метод, это когда вы не сильно, но резко ударяете электродом о поверхность и ловите дугу. Есть еще способ, когда можно легко чиркнуть о поверхность электродом под углом, как будто вы поджигаете спичку. Профессионалы не очень хорошо относятся ко второму варианту, так как в процессе можно повредить электрод.

В процессе работы дуги металл вокруг плавится. Задача сварщика — как бы «залить» расстояние между свариваемыми деталями этим расплавленным металлом.

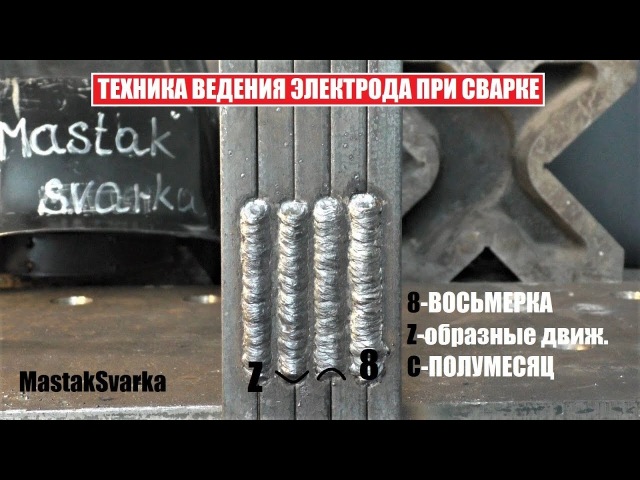

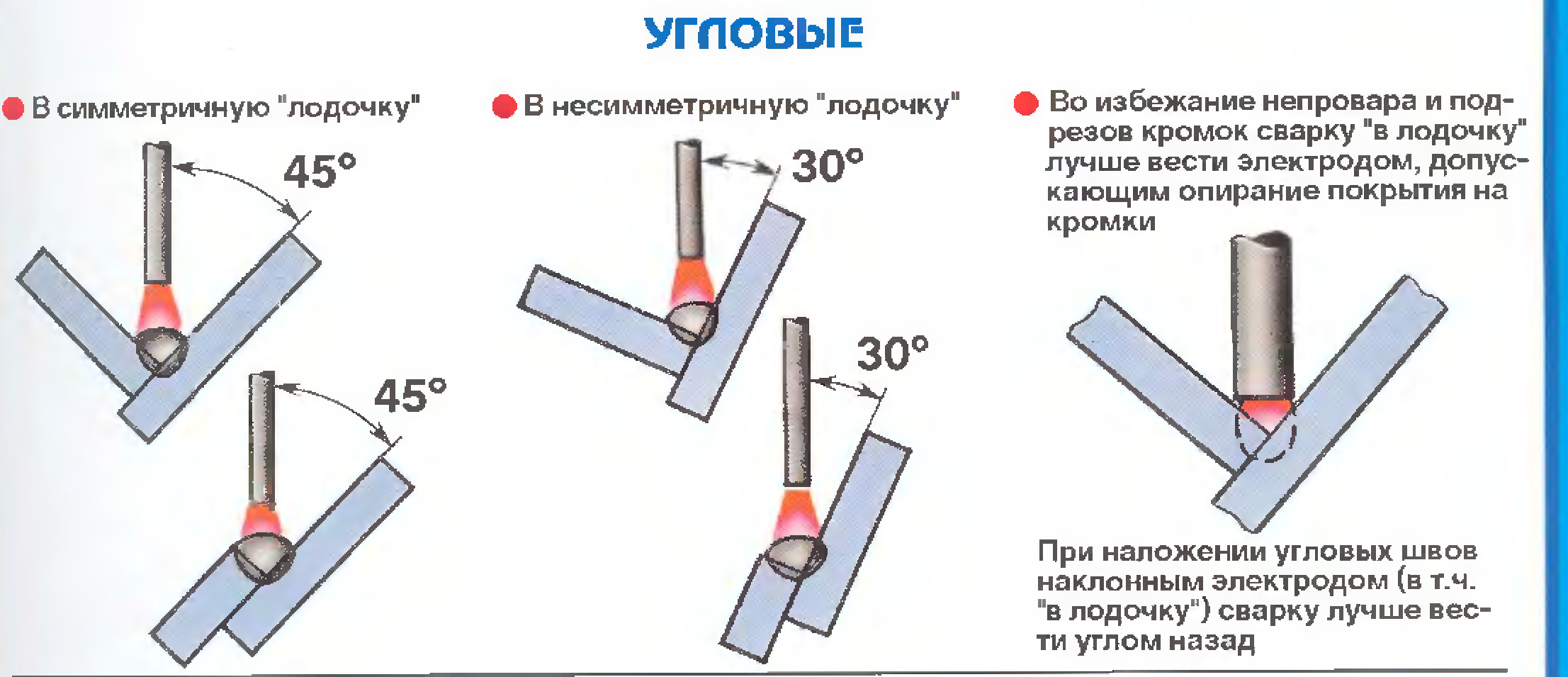

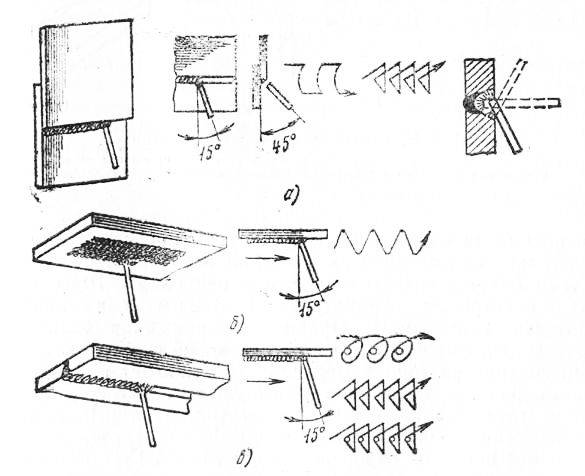

Если свариваются тонкие части, то шов делается движениями возвратно-поступательными, вдоль будущего шва. Если же детали, которые необходимо сварить, тяжелые или толстые, то движения должны быть зигзагообразными, захватывающими часть поверхности свариваемых деталей.

Тогда шов получается намного толще и прочнее. Наклон электрода необходимо выдерживать примерно в 45 градусов.

Если вести электрод углом назад, то уровень проплавления будет глубже, если углом веред, то проплавление будет не такое глубокое, а сам шов шире.

Получается сварной шов, на котором образуется окалина, убрать ее можно, аккуратно постучав молотком или пройдясь железной щеткой. Делать это нужно уже после того, как сварной шов остыл. При откалывании окалины не снимайте маску или воспользуйтесь очками, чтобы крошки металла не попали в глаза.

Если шов — недостаточно прочный, то при снятии окалины он может попросту развалиться, и детали распадутся. На вопрос: «Как научится варить сварочным инвертором?» все профессионалы в один голос ответят, что успех в этом деле — это результат опыта. Так что если не получилось сразу — не расстраивайтесь и снова беритесь за дело.

Как правильно варить сваркой – видео

Перед тем, как пробовать учиться варить инверторной сваркой, необходимо ознакомиться с комплектующими частями инвертора, а также посетить несколько практических занятий (можно посмотреть, как правильно варить сваркой видео). Сварочный инвертор состоит из следующих деталей:

преобразователь частоты; система управления; сетевой фильтр и выпрямитель; высокочастотный трансформатор; силовой выпрямитель.

Как правило, габариты сварочного инвертора невелики, это позволяет носить его даже на плече в течение всего рабочего дня.

Как научиться варить сваркой инвертором, может узнать любой желающий. Для этого необходимо использовать сварочные электроды, которые бывают трех основных видов:

- высоколегированные;

- углеродистые;

- легированные.

Благодаря правильному использованию нужных электродов можно получить достаточно качественный шов. Частота тока в сварках инверторного типа при этом не должна превышать 60-85 кГц.

Сварочный инвертор очень экономный, что является очень большим плюсом для аппарата. И размеры оборудования, и его экономичность обусловлены европейскими стандартами, создающими достаточно жёсткие рамки потребления энергии.

Чтобы знать, как правильно варить сваркой (видео), необходимо хотя бы предполагать, какое дополнительно оборудование может понадобиться: защитная маска (выбирать необходимо удобную маску, которая будет удобно крепиться на голове), держатели, защитные рукавицы и костюм.

Какой сварочный аппарат выбрать для проведения сварочных работ?

Чтобы варить инверторной сваркой, прежде всего, необходимо выбрать сам аппарат для сварки. На современном рынке очень много разных моделей сварочных аппаратов, как и много видеоматериалов в разделе как работать со сваркой видео.

Чтобы подобрать наиболее подходящий агрегат, нужно ознакомиться с особенностями каждой модели. В первую очередь при выборе инвертора обращают внимание на диапазон регулировки сварочного тока. К примеру, для сварочных работ на даче отлично пойдёт аппарат с показателем в пределах 160-200 А.

Как варить сваркой «видео по инверторам» наверняка содержит информацию и о таком показателе, как ПВ – продолжительность выключения инвертора. Данный показатель всегда указывается в технических характеристиках сварочного аппарата (в %). К примеру, если ПВ равен 40%, то время работы соответственно будет составлять 60%.

Можно собрать сварочный инвертор и самому, только перед тем, как сделать сварку своими руками, придётся очень много информации проштудировать.

Напряжение холостого хода и потребляемая мощность – два показателя, которые также играют важную роль при выборе. Напряжение должно составлять 50-90 А, а потребление мощности не должно превышать 16-25 А.

Также раздел «как работать со сваркой видео» содержит информацию о пыле- и влагозащищённых свойствах корпуса устройства.

Выбор электродов для сварочного инвертора

Материал «как правильно варить сваркой видео» обязательно также содержит информацию о том, какие электроды нужно покупать для работы со сваркой инверторного типа.

Выбор электродов в первую очередь зависит от того, с какими материалами будет вестись работа (низко-, среднеуглеродистыми сталями, низколегированными, нержавеющими). К примеру, для наплавки и работы со спецсталями используются электроды высоколегированные, для сварки легированных сталей – легированные электроды.

К примеру, для наплавки и работы со спецсталями используются электроды высоколегированные, для сварки легированных сталей – легированные электроды.

Выбор электродов также зависит от вида работ. Например, на даче, где сварка производится в основном без критических нагрузок, можно использовать электроды класса МР-3 или АНО. Если проводятся более сложные сварочные работы, лучше применять электроды класса ОУНИ. Кроме того, необходимо также учитывать диаметр и марку электродов.

Азы сварки для начинающих

Перед тем, как приступить к сварке ответственных деталей, необходимо попробовать сварить что-то ненужное. Даже, если сварщик вообще не имеет опыта, на таких изделиях, он сможет сам понять, как научиться варить сваркой.

Нужно заправить электрод в специальный держатель, зажимы зафиксировать на свариваемой детали.

Электрод нужно становить под углом 65о к изделию и стараться при сварке всегда соблюдать небольшое расстояние между электродом и деталью. После прокладки шва по нему рекомендуется постучать молотком, чтобы полностью осыпался весь шлак.

Как правильно варить сваркой видео содержит информацию, где различают три основных вида швов:

- вертикальный;

- горизонтальный;

- потолочный.

Для успешной работы необходимо соблюдать также несколько правил:

- необходимо научиться правильно удерживать сварочный электрод;

- получить сварочную дугу можно двумя способами: подъёмом или черканием;

- получение дуги сопровождается благодаря подводу второго провода (массы), который отходит от инвертора и присоединяется к свариваемой детали;

- оптимальное расстояние от электрода до детали – 2-6 мм;

- если плавно и равномерно вести по всей длине места соединения, то канава, которая образуется при воздействии дуги на металлическую поверхность, будет заполняться расплавленным металлом (как варить сваркой видео содержит подробный материал).

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

как научиться правильно работать самостоятельно сварочным инвертором по металлу для начинающих с нуля

Работа, требующая сварки металла, есть практически в каждом частном доме, гараже, на даче и стройке. Если красота шва не требуется, то даже начинающий сварщик может научиться правильно варить электродами самостоятельно, не обращаясь за услугами мастера. Эта статья поможет разобраться во всех тонкостях сварочных работ, чтобы избежать досадных ошибок в начале обучения.

Подготовка к процессу

В отличие от трансформаторных агрегатов, инвертор позволяет работать от бытовой сети и не перегружает ее. Он обеспечивает мягкий розжиг, плавность линий, бесперебойность процесса. Учиться сваривать с нуля стоит на толстых кусках железа — на них легче тренироваться, и нет опасности пережога.

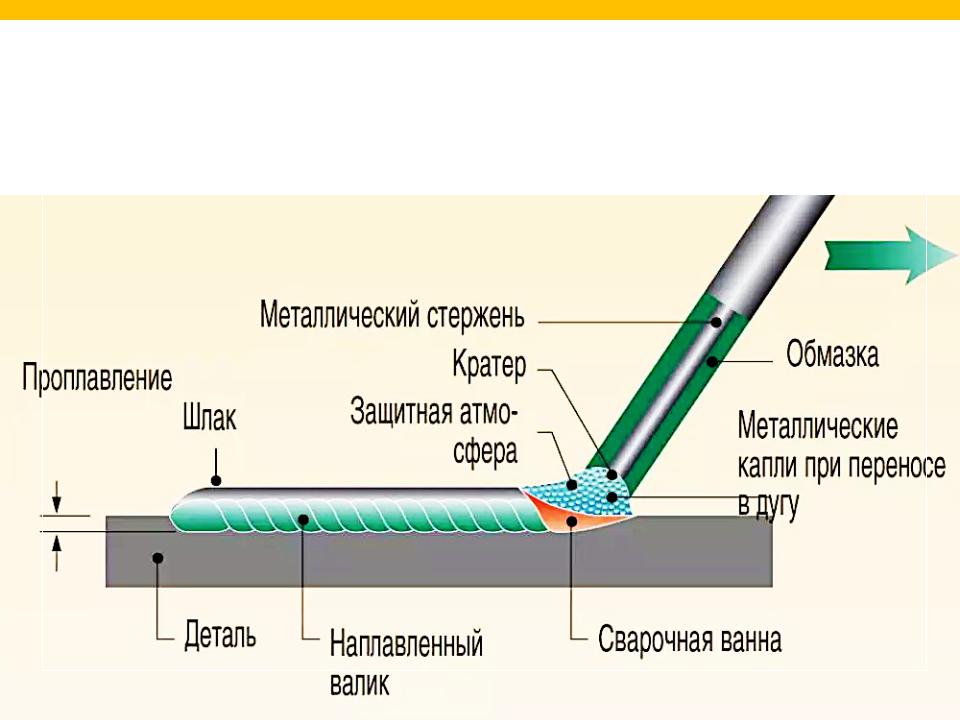

Дуга происходит при контакте детали и металла электрода. Расплав металла и стержня формируют ванну, а электродная обмазка переходит в газ и защищает место сварки от кислорода. Это необходимо для предотвращения появления окалины на деталях.

Просто научиться варить сваркой и создавать ванну для эффективного результата недостаточно. При дуговом нагревании отдельных частей деталей шов «тянет» металл в сторону. Результат получается с сильными отличиями от задуманного на чертеже. Деталь перекашивает.

Для облегчения работы металл закрепляют тисками, струбцинами, хомутами или иными приспособлениями. Для фиксации первоначальной формы делают прихватки через 20—30 см. При работе со стыками прихватывают с обеих сторон, компенсируя взаимные напряжения на сторонах деталей. По окончании подготовки можно начинать сварочные работы.

Необходимые инструменты

Процесс протекает легче, когда подготовлены инструменты. Нам понадобятся:

Нам понадобятся:

- Сварочный инверторный аппарат.

- Электроды для сварки железа, алюминия или нержавейки, в зависимости от задачи.

- Маска сварщика. Для начинающих подойдет маска типа «хамелеон», меняющая затемнение стекла в зависимости от яркости дуги.

- Плотная (брезентовая) одежда сварщика.

- Краги сварщика или длинные перчатки из кожи, толстого брезента.

- Молоточек. Он пригодится для отбивки шлака от сварочного шва.

- Щетка по металлу. Нужна для зачистки металла от ржавчины, окалины. Наличие посторонних загрязнений на металле сильно затрудняет сварку. Электрод постоянно прилипает.

Наличие правильной подготовки инструментов — основа успеха хорошей работы.

Как правильно варить

Процесс сварки — это процесс расплавления металла с образованием жидкой ванны из расплава. На поверхности образуется сварочная ванна. Она заполняется расплавленным электродом, и образуется сварочный шов.

Главное в электросварке — зажечь дугу, расплавить края скрепляемого металла, залить образовавшуюся ванну. Однако для этого нужен опыт. Трудно постоянно удерживать сварочную дугу и отличать шлак от металла. В процессе сварки рекомендуется сохранять равномерную скорость и водить поперек металла. В результате этого образуется шов, прочный на разрыв.

Особенности сварки тонкого металла

Неправильная настройка инверторного сварочника способна изуродовать тонкую деталь до неузнаваемости. Качество сварного шва зависит от настройки аппарата, размеров и качества электродов, правильного угла сварки, скорости движения электрода.

Качество сварного шва зависит от настройки аппарата, размеров и качества электродов, правильного угла сварки, скорости движения электрода.

Важно знать о полярности подключения деталей. Тонкий металл обязательно подключается к минусу сварочного агрегата. Полезные советы сварки тонкого металла:

- Начиная варить, выставляйте минимальный ток (средние значения можно узнать из справочников и таблиц сварщика).

- Шов формируется углом вперед.

- Используйте обратную полярность.

- Тщательно закрепляйте деталь. Это уменьшит деформацию во время работы.

Частые ошибки новичков

Взяв впервые держак в руки, чайникам процесс кажется сложным и непознаваемым. Однако это лишь технологический процесс со своими законами. Наиболее частые ошибки, мешающие сваривать металл электродами для новичков:

- Плохая подготовка металла. Поверхностная ржавчина, окалина, загрязнения ухудшают процесс сварки. Даже опытному рабочему варить такой металл сложно. Поверхностные загрязнения удаляются металлической щеткой или зачистным диском в месте шва и контакта электрода. Очистка ускоряет розжиг дуги.

- Неправильная настройка сварочного аппарата. Ток инвертора определяется специальными таблицами, в зависимости от толщины металла и диаметра электрода. Изменяя напряжение, опытные сварщики выставляют чуть меньший ток, чтобы не повредить металл. Малый сварочный ток ведет к прилипанию электрода.

- Неправильное зажигание дуги. Существует 2 способа. В первом быстрое касание электродом поверхности меняется его отведением на расстояние 2—3 мм и удержанием образовавшейся дуги. Второй способ заключается чирканьем электродом по детали и отведением его на пару сантиметров, пока дуга не загорится.

- Неравномерное расстояние от электрода до заготовки. В идеале необходимо расстояние 5 мм. Такое расстояние формирует правильный шов.

- Неравномерность скорости перемещения. Она зависит от диаметра электрода. Опыт приходит со временем. Чрезмерно быстрая скорость не позволяет надежно соединить детали, медленная образует наплывы на сварочном шве. При правильной скорости расплав полностью заполняет сварочную ванну.

- Неправильный угол и движение электрода. При движении он образует наклон 70 градусов. Движение электрода бывает продольным, поперечным и колебательным.

- Сырые электроды. При хранении в пачке электроды защищены от сырости. При длительном хранении в поврежденной упаковке они отсыревают и не зажигаются. Перед работой просушиваются 30—60 мин при температуре 105—130 градусов. Сушить позволено в домашних условиях.

- Неправильный подбор толщины и типа электрода. Диаметр подбирается в зависимости от толщины свариваемого металла. Тип зависит от металла — железа, алюминия или нержавеющего материала.

Новички часто пренебрегают техникой безопасности электросварки, выбирают неправильные сварочные аппараты, работают «начисто», без пробных швов.

Техника безопасности

Место сварки при необходимости отделяется несгораемой ширмой. Она защищает зрение других людей и предотвращает случайные возгорания. Пренебрежение правилами безопасности недопустимо. Любовь к этому виду работ пропадет, если вы получите удар током, подожжете обстановку, испортите лакокрасочное покрытие стоящего рядом автомобиля.

Место сварки должно вентилироваться. В идеале сварочный пост оборудуется стационарной вытяжной вентиляцией. В результате работы выделяются вредные вещества, образующиеся при сгорании металла и электродов.

Неприятно, если «поймаете зайчика» в результате неправильно подобранной маски или получите ожог от раскаленного металла.

Сварочные маски бывают разного типа — от простейших ручных щитков с затемненным стеклом до дорогих шлемов с закрытой головой и динамически затемняемыми стеклами. Они хороши тем, что в нерабочем состоянии стекло прозрачно, а значит поле сварки четко видно — работаешь по месту. При вспышке идет затенение и глаза не страдают. Дешевые китайские маски-хамелеоны с запаздывающей реакцией небезопасны для зрения.

Кратковременный опыт умения варить инверторной сваркой для начинающих не дает гарантии качественного соединения швов водяных труб, баков, тяжелых заборов. Плохо соединенные конструкции могут развалиться, придавить или ударить новичка. Лучше обучаться работе на специальных курсах и пройти практику под присмотром преподавателя. Это поможет избежать неприятностей, связанных с некачественной работой и оказанием негодных услуг.

Обязательно обращайте внимание на полярность сварки. Прямая необходима для работы с толстыми деталями. Обратная — для тонкого металла. Правильная работа позволит решить бытовые задачи на даче, в гараже, дома.

Как можно научиться правильно варить сваркой

Сварка представляет собой прочнейшее соединение деталей, такое, что их впоследствии невозможно будет разнять друг от друга. В быту такой способ нашел очень широкое применение.

При обучение сварочным работам, сварочный ток с трансформатора следует увеличить на 15 – 20 %.

К примеру, сварку используют для изготовления:

- рабицы, являющейся видом сетки;

- каркасов для теплицы;

- различного рода печей, использующихся в банях и гаражах;

- каких угодно емкостей, которые будут весьма кстати на даче.

Стоит отметить, что научиться варить желательно каждому человеку, ведь только в этом случае есть возможность придать обычным вещам довольно-таки удивительный и интересный вид. Ведь ажурная ограда смотрится намного лучше, чем обычный забор.

Почему сварка столь надежна?

Таблица выбора сварочного тока.

Сварка используется только тогда, когда необходимо создать действительно крепкое и надежное соединение. Ее секрет кроется в электрической дуге, которая предназначена для того, чтобы нагреть сплавы самых разных металлов.

Под действием высоких температур они деформируются и могут принять абсолютно любую форму. И в то же время появляются связи, состоящие из молекул, которые и обладают огромнейшей прочностью.

В наши дни сварка бывает совершенно разной. Так, на рынке можно встретить аппараты, основанные на лазерных и электронных лучах, ультразвуке, а также такие, которые варят с помощью пламени газовой горелки.

Однако для обычной сварки в быту до сих пор применяется всем известное устройство, основанное на электрической дуге. И неспроста, ведь именно оно доступно большинству населения и обладает простым функционалом.

Вернуться к оглавлению

Способы, с помощью которых можно варить

Схема видов сварки электродом.

Для сварки можно применять множество различных способов. Самыми популярными из них являются:

- Газопрессовая, где используется пламя ацетилкислорода. Главный плюс этой сварки заключается в том, что она обладает огромнейшей производительностью. Именно поэтому этот вид широко применяется в таких отраслях современной промышленности, как нефтяная и газовая. Частными случаями ее использования является, к примеру, возведение каких-либо магистралей, предназначенных для перемещения полезных ископаемых, и машиностроение.

- Контактная. Этот вид сварки осуществляется с помощью электрического тока, который обладает достаточно низким напряжением, но тем не менее имеет высокую силу.

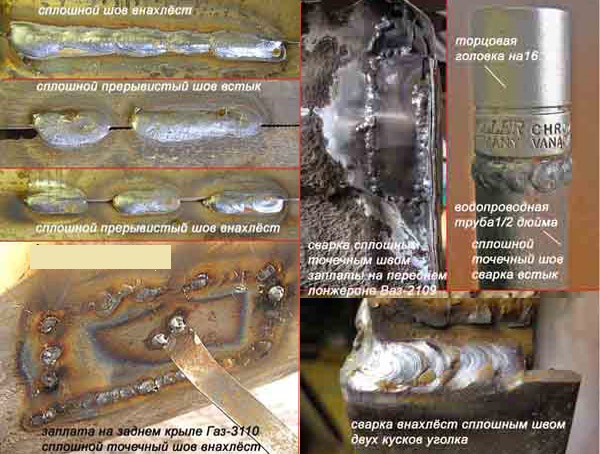

Этот способ применяется при сварке встык, шок и точечной.

Этот способ применяется при сварке встык, шок и точечной.

Помимо всего вышеперечисленного, иногда можно встретить и такие разновидности, как электрошлаковая и роликовая сварки, но применяются они довольно редко и только в определенных условиях.

Вернуться к оглавлению

Как правильно выбрать оборудование?

Схема окончания сварки электродом.

Для того чтобы научиться сварке, необходимо грамотно и ответственно подойти к выбору оборудования для этого действия. Можно как приобрести соответствующий аппарат, так и взять его в аренду на определенный срок.

Сейчас можно встретить самые разные современные приспособления, например, такие, которые могут поднимать или опускать силу тока. Для тех же, кто любит все делать своими руками, предлагается смастерить такого рода устройство из каких-либо подручных средств. Но сразу необходимо предупредить, что дело это весьма скрупулезное и даже немного нудное.

Если же рассматривать покупку сварочного аппарата, то лучше всего обратить внимание на такой вид, как инвертор. Он отличается от всех остальных своих собратьев тем, что обладает довольно высокой производительностью и при этом достаточно компактный и легкий. Плюс ко всему, научиться обращаться с ним сможет даже новичок в этом деле, а стоимость такого оборудования приятно удивляет. Помимо всего вышеперечисленного, он начинает работать буквально сразу же после включения, то есть процесс будет идти очень быстро.

Вернуться к оглавлению

Правильный выбор электродов для сварки

Схема процесса сварки.

Если необходимо правильно научиться варить сваркой, то обязательно следует обратить внимание на выбор электродов. Эти устройства предназначены для того, чтобы подводить ток к шву самой сварки. Нетрудно догадаться, что они выполняют важнейшую функцию во всем этом процессе, поэтому без таких приспособлений сварка просто-напросто не удастся.

Как правило, в качестве такого материала используется проволока, которая в своем составе имеет специальный порошок, при необходимости расплавляющийся. Но если приходится работать со сваркой впервые, лучше всего воспользоваться электродами, которые выглядят как твердые стержни с плавящимся покрытием. Все дело в том, что они позволят создать идеально ровный шов как специалисту, так и новичку в этой области.

Но если приходится работать со сваркой впервые, лучше всего воспользоваться электродами, которые выглядят как твердые стержни с плавящимся покрытием. Все дело в том, что они позволят создать идеально ровный шов как специалисту, так и новичку в этой области.

Вернуться к оглавлению

Как обезопасить себя при проведении сварочных работ?

Те, кто научились варить, скажут, что этот процесс сам по себе является опасным. Ведь яркое излучение света, которым сопровождается данный процесс, может запросто посадить зрение, а брызги горячего металла – нанести существенные ожоги. Именно поэтому сварщики всегда находятся в щитке и маске, которые выполнены из специального материала, предохраняющего от подобных негативных последствий.

Следует позаботиться и о руках, которым также может достаться при проведении работ. В частности, необходимо обзавестись брезентовыми либо замшевыми рукавицами, которые смогут предохранить от ожогов. Вдобавок ко всему вышеперечисленному, нелишним будет надеть комбинезон, изготовленный из плотного брезента или резины.

Следует отметить и тот факт, что при проведении подобных работ может начаться возгорание чего-либо. Так что всегда нужно иметь при себе емкость с водой или же огнетушитель.

Вернуться к оглавлению

Как правильно выполнять сварочные работы?

Для того чтобы сварка увенчалась успехом, необходимо следовать специальной инструкции, в которой четко прописан порядок действий.

Схема манипулирования электродом.

Естественно, сделать это очень непросто, особенно на первых порах работы, но со временем этот навык выработается автоматически:

- Поверхность, на которой будет осуществляться процесс, необходимо тщательнейшим образом зачистить. В частности, она не должна иметь ржавчину и грязь. В противном случае металл не сможет нормально схватиться.

- Перед тем как приступить к выполнению подобных работ, необходимо поместить электрод в специально отведенное для этого место и сформировать электрическую дугу.

Для того чтобы сделать это, необходимо чиркнуть вставленным стержнем по какому-либо металлу.

Для того чтобы сделать это, необходимо чиркнуть вставленным стержнем по какому-либо металлу. - После того как электрическая дуга полностью сформировалась, можно создавать зазор между поверхностью, которую необходимо соединить, и самой дугой. Следует отметить, что для достижения более-менее ровного шва это пространство должно оставаться неизменным во время всего процесса сварки.

- Угол, на который необходимо наклонять стержень, должен находиться в пределах 70 градусов. Однако его можно и менять, но только если это действительно необходимо. Ведь при выполнении подобных работ вымерять строгое отклонение невозможно, так как на первый план выходят комфорт и удобство в работе.

- Необходимо учитывать и такой факт, как стабильная подача электротока. В частности если его сила будет выше допустимой, металл просто-напросто проплавится, и в итоге выйдет совсем не то, что нужно. Если же эта самая сила будет заниженной, будет иметь место процесс гашения дуги, что, опять же, отрицательно скажется на результате проделанной работы. На первых порах будет довольно трудно выработать ту самую золотую середину, но со временем опыт придет.

Нужно сказать и о том, что начинать следует с простого и постепенно нарабатывать навык обращения с таким оборудованием. Потом, когда результат будет удовлетворять, можно переходить на создание более сложных и интересных вещей.

Как научиться хорошо варить электросваркой

VISTA-TURBO › Блог › ? Как правильно варить электросваркой

? Как правильно варить электросваркой: свариваем металлические трубы и делаем красивые швы

? В пост добавлены видео про сварочное дело, рекомендую посмотреть ?

Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса.

А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса.

? С чего начать — подготовительный этап

Прежде всего нужно подготовить оборудование. Обязательно понадобится сварочный аппарат, комплект электродов, молоток для сбивания шлака и щетка. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, плотную одежду с длинным рукавом и перчатки, лучше замшевые. Так же понадобится сварочный выпрямитель, трансформатор или же инвертор – устройства, которые преобразовывают переменный ток в необходимый для сварки постоянный.

? Технология сварочного процесса

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т.д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается.

Поверх него расположен защитный слой шлака, который впоследствии убирается.

? Азы электродуговой сварки

В рекомендациях как правильно варить электросваркой особое внимание уделяется началу процесса. Лучше всего получать первый сварочный опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель. Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Зажигаем дугу. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм.

Если операция была выполнена верно, зажжется дуга. Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

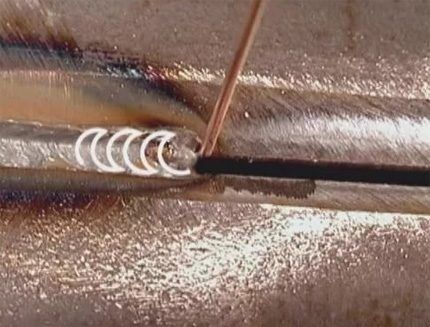

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

• Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

• Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

• Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т.п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

Особенности сваривания трубопровода

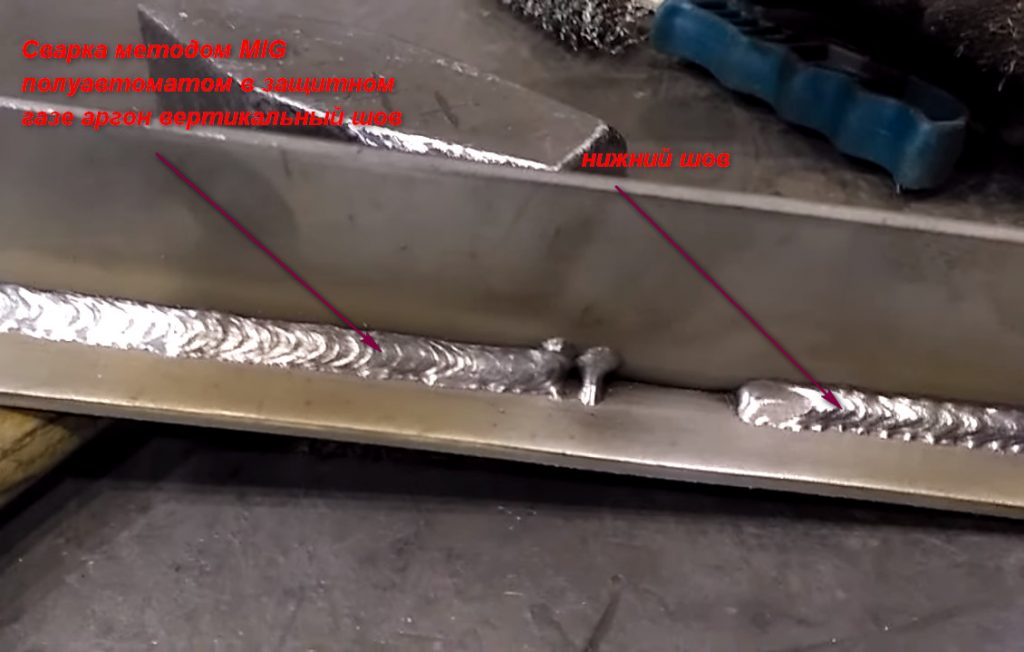

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

• Тщательно очищаем деталь.

• Если торцы трубы деформированы, обрезаем или выправляем их.

• Очищаем кромки. Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска.

Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий. Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент.

Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм. Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

youtube.com/embed/uJRXxf1cUZ0?wmode=opaque&rel=0″/>

Как научиться варить инвертором с нуля?

В частном доме, на даче или в гараже довольно часто появляется необходимость в соединении различных металлических деталей и создании из них конструкций. Каждый раз обращаться к профессионалам за помощью в подобной ситуации не имеет смысла, ведь сварочный автомат можно приобрести самостоятельно.

В магазинах доступен широкий выбор разнообразных устройств в различных ценовых категориях, так что сварка инвертором для начинающих – лучшее, что может предложить рынок.

Азы электросварки

Инверторные аппараты отличаются достаточно высокой экономичностью и простотой работы. Основная нагрузка для функционирования подобного оборудования ложится на электросеть.

Он обладает накопительными конденсаторами, позволяющими аккумулировать электроэнергию и обеспечить бесперебойный процесс сварки и мягкий розжиг дуги.

В отличие от старых приборов, обеспечивающих максимальный толчок электроэнергии для работы, в следствие чего могут повыбивать пробки, инвертор позволяет спокойно работать от бытовой электросети.

Чтобы разобраться с тем, как варить инверторной сваркой, необходимо разобраться с азами ее работы.

В подобных аппаратах ручной сварки дуга формируется в результате контакта электрода с изделием. Под воздействием температуры происходит расплавление металла и электрода. Расплавленная часть стержня и изделия формируют ванну.

Обмазка стержня также расплавляется частично, переходя в газообразное состояние и закрывая сварочную ванну от доступа кислорода. Это позволяет защитить изделие от окисления.

Каждый электрод в зависимости от своего диаметра рассчитан на определённую силу тока. Если ее уменьшить ниже положенного значения, тогда шов не получится. Увеличение данного параметра позволит сформировать шов, однако стержень будет сгорать слишком быстро.

По окончании сварочных работ обмазка остывает, превращаясь в шлак. Он покрывает соединение металлических деталей с наружной стороны. Путем постукивания шва молотком удается достаточно легко избавиться от шлака.

Он покрывает соединение металлических деталей с наружной стороны. Путем постукивания шва молотком удается достаточно легко избавиться от шлака.

Сделать это не так и просто из-за расплавления электрода, поэтому он должен с постоянной скоростью подаваться в зону сварки. Кроме того необходимо стараться вести электрод ровно вдоль соединения, чтобы получить шов максимального качества.

Способы сварки

На данный момент существует множество методов, используемых для сварки. Их разделяют по различным критериям. Данная информация будет полезна для новичка, поэтому с ней обязательно следует ознакомиться.

В зависимости от нагрева кромки изделия могут полностью расплавляться или же находиться в пластическом состоянии. Первый способ требует также прикладывать к соединяемым деталям определенные усилия – сварка давлением.

Во втором – соединение формируется в результате образования сварочной ванны, в которой находится расплавленный металл и электрод.

Существуют и другие способы сварки, при которых изделие не нагревается вовсе – холодная сварки, или не доводятся до пластического состояния – соединение с помощью ультразвука.

Ниже перечислены остальные виды сварки:

- Кузнечная.

В данном методе концы соединяемых изделий нагреваются в горне, а затем проковываются. Подобный способ является одним из самых древних и в настоящее время практически не применяется. - Газопрессовая.

Кромки изделий нагреваются ацетиленокислородным племенем по всей плоскости и доводятся до пластического состояния, после чего подвергаются сжатию. Подобный метод отличается высокой эффективностью и производительностью. Используется в строительстве газопроводов, железной дороги, машиностроении. - Контактная.

Детали включаются в электрическую цепь сварочного оборудования и через них пропускают ток. В месте контакта деталей происходит короткое замыкание, в результате которого в месте соединения выделяется большое количество теплоты. Ее достаточно, чтобы расплавить и соединить металл.

Ее достаточно, чтобы расплавить и соединить металл. - Стыковая, точечная и шовная – разновидности контактного метода скрепления изделия.

- Роликовая.

Используется в соединении листовых конструкций, требующих качественных и надежных швов. - Термитная.

Металл скрепляется в результате сжигания термита – смеси из порошка железной окалины и чистого алюминия. - Атомно-водная.

Кромки изделия расплавляются по действием дуги, горящей между двумя вольфрамовыми электродами. Электроды подсоединяются в специальные держатели, по которым подается водород. В результате дуга и жидкий металл сварочной ванны защищены водородом от вредного воздействия таких атмосферных газов, как кислород и азот. - Газовая.

Суть способа заключается в применении пламени для нагрева и плавления деталей. Пламя получается в результате сжигания горючего газа в атмосфере кислорода. Газокислородную смесь получают с помощью специальных горелок.

Метод газовой сварки относится к сварке плавлением. Зазоры между изделиями заполняются с помощью присадочной проволоки. Этот способ широко используется в различных областях человеческой жизнедеятельности. Наиболее часто встречается при соединении тонкостенных изделий, цветных металлов, чугуна.

При работе с инверторным аппаратом немаловажное значение имеет полярность электродов. В зависимости от схемы меняется интенсивность нагрева детали, что позволяет создавать различные условия сваривания.

Пошаговая инструкция по сварке инвертором

В первую очередь для сварки необходимо иметь защитные элементы:

- перчатки из грубой ткани;

- сварочная маска со специальным фильтром защищающая глаза;

- грубая куртка и брюки из материала, который не загорается от искр, появляющиеся в процессе сварочных работ;

- закрытая обувь на толстой подошве.

Прежде чем начать варить сварочным инвертором необходимо соблюсти необходимые мероприятия, направленные на создание безопасных условий труда.

Правильная подготовка рабочего места заключается в:

- обеспечении на столе необходимого свободного места, следует убрать все лишние предметы, но которые могут попасть брызги;

- создании качественного освещения;

- выполнять сварочные работы необходимо стоя на деревянном настиле, защищающем от поражения током.

Затем настраивается ток в зависимости от толщины деталей и выбираются электроды. Последние необходимо подготовить. Если они только были куплены в торговой сети и их качество не вызывает никаких сомнений, то это действие можно пропустить.

После подготовки электродов к изделию подключается клемма массы.

Чтобы получить качественное и надежное соединение метал должен быть подготовлен:

- с кромок изделия полностью удаляется ржавчина;

- с помощью растворителей выполняется очистка от различных загрязнений;

- на последнем этапе кромки проверяются на чистоту, наличие жира, лакокрасочных и других загрязнений недопустимо.

Далее нужно подключить сварочный инвертор. Тренировки лучше проводить на толстом металлическом листе, формируя шов в виде валика. Первое соединение выполняйте на металле, горизонтально лежащем на столе. На нем проведите прямую линию мелом, по которой будет идти шов.

В процессе тренируясь на таком объекте можно существенно повысить технику сварки.

Процесс сварки начинается с розжига дуги.

Существуют два способа выполнения данного действия:

- чирканье о металл;

- постукивание по металлу.

Выбор метода зависит от предпочтений человека, главное при разжигании не оставлять следов сварки вне зоны соединения.

После зажигания дуги от контакта с металлом зажигается дуга, сварщик отводит электрод от поверхности детали на небольшое расстояние, соответствующие длине дуги и начинает сварку.

В результате в месте соединения двух металлических деталей формируется сварочный шов. Он будет покрыт окалиной – накипью на поверхности. Ее необходимо удалить. Сделать это очень просто путем постукивания небольшим молоточком по шву.

Сделать это очень просто путем постукивания небольшим молоточком по шву.

Прямая и обратная полярность

Расплавление металла для сварки происходит под воздействием дуги. Она, как уже отмечалось выше, формируется между поверхностью изделия и электродом, так как они подключены к противоположным клеммам устройства.

Существует два основных варианта выполнения сварки, отличающиеся друг от друга порядком подключения и называемых прямой и обратной полярностью.

В первом случае стержень подключается к минусу, а деталь к плюсу. В таком случае в метал происходит повышенное поступление тепла. В результате формируется глубокая и узкая зона расплавления.

При обратной полярности электрод подключается к плюсу, а изделие к минусу. В таком случае зона расплавления широкая и неглубокая.

Выбор полярности полностью определяется изделием, с которым предстоит работать. Сварка может выполняться на двух типах полярности. Во время выбора следует принимать во внимание тот момент, что большему нагреву подвержен элемент, подсоединенный к плюсу.

Например, варить изделия из тонкого металла трудно ввиду возможного перегрева и прожигания. В таком случае деталь подключается к минусу. Токи также выбирают в соответствии с диаметром электрода и толщиной металла. Эти данные берут из специальной таблицы.

Влияние скорости подачи электродов

Скорость подачи электродов для сварки должна обеспечивать необходимое количество подаваемого расплавленного материала. Его недостаточное количество может привести к подрезу. Данный фактор очень важен как в прямой так и в обратной полярности при сварке.

Во время электродуговой сварки из-за быстрого перемещения стержня вдоль соединения, мощности дуги может не хватить, чтобы прогреть металл. В результате формируется неглубокий шов, лежащий сверху металла. Кромки при этом остаются не проплавленными.

Медленное продвижение электрода приводит к перегреву. В таком случае возможно прожигание поверхности и деформация тонкого металла.

В таком случае возможно прожигание поверхности и деформация тонкого металла.

Современные сварочные аппараты обладают широким спектром разнообразных функций и возможностей. Тем не менее на данный момент до сих пор большая часть качественно выполненной работы определяется именно мастерством человека.

Влияние силы тока

Осваивая основы сварки инвертором, важно понимать, какую силу тока необходимо устанавливать в каждой отдельной ситуации. Правильно настроенный инверторный сварочный аппарат – залог успеха.

Данные о величине тока берутся из таблицы, также в ней приводится и размер электродов. Однако эти значения однако величины тока не точные, они составляют плюс-минус несколько десятков ампер.

Особенности сварки тонкого металла

В бытовых задачах чаще всего сталкиваются с необходимостью соединения тонкого металла. В данном случае необходимо вспомнить основы сварки инвертором для начинающих, а именно о важности подключения изделия к правильному полюсу. Тонкие детали подсоединяются к «минусу» сварочного аппарата.

Вот несколько полезных советов, которые могут в повышении мастерства:

- начинайте варить, используя минимальный ток;

- формируйте шов углом вперед;

- используйте обратную полярность;

- закрепите деталь, чтобы уменьшить ее деформацию во время сварки.

Частые ошибки новичков

Начинающим сварщикам свойственно совершать ошибки, связанные с незнанием азов, касающихся использования сварочного оборудования. Например, новички могут не знать, как правильно выбрать полярность сварки инвертором, что приведет к некачественному формированию соединения или даже к прожигу детали.

Можно выделить следующие основные ошибки:

- пренебрежение техникой безопасности;

- неправильный выбор сварочного автомата;

- применение некачественных или неподготовленных электродов;

- работа без пробных швов.

Подведем итоги

Научившись работать со сварочным оборудованием, станет возможно решение многих бытовых задач, часто возникающих в работе на даче или в гараже. Новичкам следует особое внимание обращать на полярность сварки инвертором деталей различной толщины.

Поняв, как правильно настраивать оборудование и выбирать электрод удастся получать качественные швы на любом изделии. Обязательно обращайте внимание на прямую и обратную полярность подключения сварочного инвертора.

При сваривании толстых деталей используется прямая полярность при сварке инвертором, а для тонких – обратная.

Как правильно варить электросваркой

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Это не совсем правильный способ сварки)) Как минимум, вам нужна маска

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

Технология сварочных работ

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

Как научиться варить сваркой

Начинается все с подготовки рабочего места. Безопасности при работе с электросваркой необходимо уделять повышенное внимание: тут есть возможность получить травму и от электричества, и от высоких температур. Потому к подготовке отнеситесь серьезно.

Учится варить электросваркой удобнее на толстом куске металла: на нем лучше практиковаться. Кроме него и сварочного аппарата, понадобятся краги (толстые перчатки) и маска сварщика. Также необходима плотная одежда, защищающая все тело, прочная обувь толстой кожи. Они должны выдерживать попадание искры и окалины. Нужна будут также молоток и металлическая щетка для того, чтобы сбивать шлак. Для защиты глаз при этом нужны будут очки.

Как подключать электрод

Сварочные работы для начинающих проще будет проводить, если взять универсальный электрод диаметром 3 мм (3,2 мм, если точно). Они стоят дороже, но работать с ними легче. После того как вы научитесь варить металл, можно будет попробовать использовать более дешевые, но начинать лучше с этих.

Электрод вставляется в держатель, закрепленный на одном из сварочных кабелей. Есть два типа фиксаторов — пружинный и винтовой. Если держатель электрода пружинный, нажимаете на клавишу на ручке и в появившееся гнездо вставляете электрод. При винтовом зажиме ручка вращается. Раскручиваете ее, вставляете электрод и зажимаете. В любом случае он не должен шататься. Установив электрод можно подключать кабели.

На сварочном аппарате постоянного тока есть два выхода: положительный и отрицательный. Также есть два сварочных кабеля:

- один заканчивается металлическим зажимом-фиксатором — подсоединяется к детали;

- другой — держателем для электрода.

Какую полярность подключать для сварки зависит от типа работы. Если говорить об инверторах, то чаще плюс подключают на деталь, а минус подают на электрод. Такой вариант включения называют прямой полярностью. Но есть перечень работ, при которых подают обратную полярность: минус — на деталь, плюс — на электрод (например, для сварки нержавейки).

Прямая и обратная полярность подключения на сварочном инверторе

Прямая полярность обеспечивает лучший прогрев металла, что и необходимо для большей части соединений. Это объясняется тем, что электроны движутся от отрицательно заряженного полюса — при прямой полярности это электрод — к положительному — детали. При этом они дополнительно передают металлу свою энергию, повышая его температуру.

Начало сварки: зажигаем дугу

Как подключить электрод к инвертору разобрались. Теперь о том, как зажечь дугу. Возникает она при непосредственном контакте электрода и детали. Есть два способа:

Из названия все ясно: в одном случае нужно провести электродом вдоль шва (чтобы не осталось следов), во втором — несколько раз стукнуть по детали кончиком электрода.

Когда электрод новый, его кончик оголен, розжиг происходит легко. Если он уже был в работе, вокруг стержня образовалась стенка в несколько миллиметров из защитного покрытия. Это покрытие нужно отбить, несколько раз стукнув кончиком по детали.

Это покрытие нужно отбить, несколько раз стукнув кончиком по детали.

Оба способа розжига используются, тут выбирает каждый, кому как удобно. Этот навык — первый, который вам придется освоить, если вы хотите научиться пользоваться электросваркой.

Потому берете несколько электродов, толстый кусок металла, и пытаетесь зажечь дугу. Как только у вас стало, получаться, можно приступать к следующему этапу обучения.

Наклон электрода

Основное положение электрода — наклоненное чуть к себе — на угол от 30° до 60° (смотрите рисунок). Величину наклона подбирают в зависимости от необходимого сварного шва и от выставленного тока. Ориентируются на состояние сварной ванны.

Первое положение называется «углом назад». В этом случае ванна и расплавленный шлак движется за кончиком электрода. Его угол наклона и скорость движения должны быть такими, чтобы шлак успевал накрывать расплавленный металл. В таком положении получаем прогрев металла на большую глубину.

Техника ручной дуговой сварки: положение электрода углом вперед и углом назад

Бывают ситуации, когда металл сильно разогревать не нужно. Тогда угол наклона меняется на противоположный, шов и ванна «тянутся» за электродом. В этом случае глубина прогрева получается минимальной.

Движения электрода

Ответить на вопрос «как правильно варить электросваркой» просто: нужно контролировать сварную ванну. Для этого необходимо удерживать электрод на расстоянии 2-3 мм от поверхности металла и контролировать состояние и размер сварной ванны. Вот в этом и заключается мастерство сварщика.

Сложность заключается в том, что одновременно приходится контролировать несколько параметров:

- двигать электрод по одной из показанных на фото траекторий,

- по мере выжигания опускать его чуть ниже, сохраняя постоянное расстояние в 2-3 мм;

- следить за размерами и состоянием сварной ванны, ускоряя или замедляя движения электродом;

- следить за направлением шва.

Движения кончика электрода показаны на рисунке. Желающим научиться электросварке для домашнего применения все их осваивать не нужно, но два-три движения вам понадобятся: для разных ситуаций, швов и металлов.

Еще один элемент техники ручной дуговой сварки: кончик электрода должен двигаться по одной из этих траекторий (или по какой-то похожей)

Как научиться варить электросваркой? Отрабатывать движения на толстом куске металла. Получаются тогда не швы, а валики. Этот этап — начальный. На нем вы освоите элементарные навыки сварщика: научитесь контролировать расстояние от кончика электрода до детали, и при этом, двигать его по заданной траектории, следить за сварной ванной и шлаком в ней.

Для этого берете толстый металл, мелом прочерчиваете на нем линию: по ней нужно будет уложить валик. Разжигаете дугу и начинаете осваивать движения, учась одновременно контролировать ванну. У вас получится не с первого, и, даже, не с десятого раза. Электродов изведете, наверное, с десяток. Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Похожие валики должны получаться у вас. Так вы сможете научиться правильно варить сваркой электродами

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию, посмотрите видео-урок по сварке.

Сварка электродами, как правильно варить начинающим

Почти каждый человек сталкивался с ситуацией, когда необходимо было заварить какую-нибудь металлическую деталь. Чаще всего это происходит при строительных работах. Отлично, если мужчина владеет этим процессом, но порой приходится обращаться к профессионалам своего дела. Но сварке можно научиться и самостоятельно. Новички обычно начинают с изучения швов. Сложные работы следует начинать лишь тогда, когда домашний мастер узнает, как правильно варить сваркой электродами.Основные понятия

Сварка на сегодняшний день — самое надежное соединение металла, ведь при ней материалы сплавляются в одно целое. Процедура проходит под воздействием высоких температур. Большая часть сварочных аппаратов использует для работы электрическую дугу.

Принцип ее работы таков: она разогревает металл в определенной небольшой зоне до температуры плавления. Называется такая сварка электродуговой.

При образовании электрической дуги может использоваться как постоянный, так и переменный ток. При переменном применяются трансформаторы, при постоянном — инверторы.

Проще работа обстоит с инверторами, т. к. они работают от сети 220 В. Отличаются небольшими размерами и весом, порядка 4−8 кг. Почти не издают шума и не влияют на напряжение.

Гораздо труднее обстоит работа с трансформаторами, т. к. ток переменный, он оказывает влияние на скачки напряжения, чему обычно не очень рады соседи и бытовая техника. Аппарат при этом большой и тяжелый.

Таким образом становится очевидно, что для новичков больше подойдет сварочный инвертор.

Необходимые инструменты

Для сварочных работ необходим набор инструментов и спецзащиты. Это непосредственно сам сварочный аппарат, электроды, молоток и щетка. Диаметр электродов зависит от материала, над которым предстоит работать.Не стоит забывать и о защите. Для защиты глаз обязательно необходима сварочная маска, также нужно надеть одежду из плотного материала и замшевые перчатки и прочную обувь. Еще пригодятся приборы, преобразующие переменный ток в постоянный — это выпрямитель, инвертор или трансформатор.

Технология работ

Чтобы возникла электрическая дуга, необходимы токопроводящие элементы: в этом случае это металл и электрод. При соприкосновении металла и электрода появляется электрическая дуга. В этом же месте сразу начинает плавиться металл, одновременно с ним плавится и электрод, который переносится в сварную ванну.

Также в процессе горит и защитная поверхность электрода, при этом частично испаряясь и выделяя определенное количество газов. Эти газы создают завесу и защищают металл от окисления. Также металл покрывается шлаком, который помогает металлу, поддерживая температуру.

Образование шва происходит при перемещении электрода, в чем и заключается весь секрет сварки. Еще необходимо следить за углом наклона и параметрами тока. После остывания металла на нем остается корка шлака, которая защищает металл от окисления. Шлак затем отбивают при помощи молотка.

Как научиться варить

В первое время проводить сварочные работы необходимо под надзором опытного сварщика, он покажет как научиться варить сваркой, даст совет и поможет в случае проблем. Можно попрактиковаться на куске металла.Для начинающих сварщиков больше всего подойдет 3 мм электрод. Он стоит немного дороже, но с ним проще работать. Позже, как будет получен опыт, можно будет перейти к другим вариантам. Зафиксировать его можно в специальном держателе, который бывает пружинный и винтовой и крепится к одному из кабелей. После фиксирования электрода можно приступить к соединению кабелей.

На сварочном аппарате имеется два выхода: положительный и отрицательный. Также есть два кабеля, один из них заканчивается держателем, куда вставляется электрод, другой — специальным зажимом.

При обычных видах сварки подключают прямую полярность: минус идет на электрод, плюс на деталь. Но при некоторых работах используют обратную полярность.

Процесс электросварки

После приготовления всех деталей и приборов можно приступать к работе. Первым делом крепится кабель с зажимом. Затем нужно проверить другой кабель на изоляцию и надежное фиксирование электрода. Потом на сварочном аппарате выставляется мощность тока в зависимости от диаметра выбранного электрода.Зажигается электрическая дуга. Чтобы это сделать, нужно слегка дотронуться электродом до металла, при этом должны брызнуть искры. После первого контакта электрод прикасается к металлу и приподнимается на высоту, равную 5 мм.

Высоты 5 мм нужно придерживаться на протяжении всей операции. По ходу процесса должен выгорать электрод и его нужно будет менять. Также он может периодически прилипать к металлу, в этом случае необходимо слегка качнуть им.

По ходу процесса должен выгорать электрод и его нужно будет менять. Также он может периодически прилипать к металлу, в этом случае необходимо слегка качнуть им.

После зажигания дуги можно перейти к наплавлению валика. Делается это легкими колебательными движениями, плавно перемещая электрод. В результате операции должен получиться шов с небольшим наплавлением металла.

Движение электрода может протекать по трем направлениям:

Во время работы можно накладывать один вариант на другой. Каждый мастер предпочитает работать по собственному направлению. Ведь основная задача состоит в надежном соединении металлов, а каким образом это происходит — не так важно.

Некоторые нюансы

Недостаточно просто водить электродом по металлу. Необходимо знать некоторые нюансы сварки и как правильно сварить определенный металл. Один из них заключается в том, что шов «тянет» деталь, из-за чего их может повести. И в итоге получится совсем не тот результат, что ожидал мастер. Чаще всего избежать этой проблемы можно, прихватив деталь в нескольких местах, примерно через каждые 10 см. Делается это с двух сторон, после чего начинается основная работа.

Как правильно выбрать ток

Помимо скрепления металла перед сваркой, нужно знать, какое значение тока выставлять в определенных ситуациях. Все зависит от толщины металла, над которым производится работа и диаметра электрода.

Но иногда может внезапно упасть напряжение, инвертор не сможет сам среагировать на эту ситуацию. В этом случае нужно просто замедлить передвижение электрода, добиваясь прогрева. Еще может помочь повторное проведение электродом по швам. Если и это не помогает, можно поставить электрод меньшего диаметра.

Сварка трубопровода

С помощью дуговой электрической сварки можно сделать горизонтальный шов, который проходит по окружности трубы и вертикальный, который проходит сбоку, А также верхний и нижний швы. Самым удобным вариантом является нижний шов.

Самым удобным вариантом является нижний шов.

Трубы из стали нужно проваривать встык, сваривая при этом все кромки по высоте стенок. Во время работы электрод нужно установить под углом 45 градусов — это делается для того, чтобы снизить наплывы внутри изделий. Ширина шва должна составлять 2−3 мм, высота — 6−8 мм. Если сварка идет внахлест, то здесь уже необходимая ширина 6−8 мм, а высота — 3 мм.

Непосредственно перед началом работ нужно провести подготовительные процедуры:

- Нужно очистить деталь.

- Если края трубы деформированы, то выровнять их или отрезать углошлифовальной машинкой, или по-простому болгаркой.

- Кромки, где будет проходить шов, необходимо зачистить до блеска.

После подготовки можно приступать к работе. Необходимо сваривать все стыки непрерывно, полностью проваривая. Стыки труб с шириной до 6 мм свариваются в 2 слоя, при ширине 6−12 мм в 3 слоя и при ширине стенок больше 19 мм в 4 слоя. Главная особенность заключается в постоянной очистке труб от шлака, т. е. после каждого выполненного слоя необходимо очищать его от шлака и только потом варить новый. Особую внимательность нужно проявлять при работе над первым швом, необходимо сплавить все притупления и кромки. Первый слой тщательно проверяют на наличие трещин, если они присутствуют, то необходимо их выплавить или вырубить и наварить заново.

Все последующие слои привариваются при медленном поворачивании трубы. Последний слой приваривают с ровным переходом на основной металл.

Ошибки начинающих сварщиков

Чтобы узнать, как правильно варить электросваркой, нужно рассмотреть основные ошибки, которые допускают новички:

- Слишком быстрое перемещение электрода, при этом образуется неровный шов.

- Слишком медленное перемещение шва, при этом в металле образуются дырки и прожоги.

- Слишком неровный и плоский шов. Главная ошибка здесь в угле наклона электрода.

- Непроварка металла.

Это происходит потому что не был соблюден 5 мм зазор между металлом и электродом, т. е. зазор был слишком маленький.

Это происходит потому что не был соблюден 5 мм зазор между металлом и электродом, т. е. зазор был слишком маленький. - В обратном случае, когда зазор слишком велик — металл не проваривается.

Все вышеперечисленные ошибки — это только самые грубые. Есть еще много нюансов, разобраться в которых можно только с опытом.

При сварке тонкостенного металла или профиля необходим тщательный подход к работе. Тонкие детали можно сваривать, наложив очищенный электрод и варить прямо поверх него.

Разительно отличается сварка по цветным металлам, т. к. требует других электродов. Еще необходима специальная защитная среда. Сейчас можно купить универсальные аппараты, которые варят практически любые металлы.

Также существуют полуавтоматические аппараты для работы с тонкостенными металлами. Суть его заключается в наплавлении специальной проволоки.

Электросварка для начинающих — задача непростая. Но при достаточном желании его можно освоить. Нужно лишь следовать основным правилам и слушать советы более опытных мастеров. В итоге можно будет переходить к сложным задачам, оттачивая свое мастерство.

С чего начать сварку электродами

Электросварка – это самый распространенный способ получения неразъемного соединения. Доступность и простота оборудования для проведения сварочных работ позволяют даже начинающим электросварщикам выполнять сборку несложных металлоконструкций самостоятельно.

Желающим узнать, как научиться сваривать детали, надо начинать с азов электросварки, происходящей при помощи электродов.

Критерии выбора оборудования и материалов

Перед началом любого обучения необходимо оборудовать сварочный пост домашнего умельца. В первую очередь это касается сварочных аппаратов и электродов, а затем уже переходить к азам.

Для проведения разовых работ можно арендовать сварочный аппарат у специализированных компаний, но если работы предстоит много, лучшим решением будет покупка надежного, с достаточным уровнем мощности агрегата.

Можно выполнить сварку газом, но это более затратный способ. Для различных целей промышленностью выпускаются следующие виды оборудования:

- сварочный аппарат (трансформатор), предназначен для преобразования переменного токов в сварочный ток большой силы. Дешевые аппараты для сварки могут сильно перегреваться даже при небольших нагрузках, да и сварочный ток они выдают неравномерный с большими перепадами;

- выпрямители преобразуют переменный ток сети в постоянный. Это наиболее производительные аппараты, обладающие хорошими характеристиками, но стоят они на порядок дороже;

- современные инверторы способны преобразовывать переменный ток в постоянный, они отличаются высокими производительными характеристиками при небольших габаритах и весе. На сегодняшний день это самый доступный, надежный вид сварочного оборудования, многие сварщики пользуются ими. Это оптимальный вариант для начинающих, на котором можно отрабатывать азы работы с электродами.

Изделие достаточно простое по конструкции. Это стальная проволока из различных материалов и сплавов, с нанесенной на нее специальной обмазкой (покрытием).

Покрытие предотвращает попадание в сварочную ванну нежелательных газов. Для бытового использования наиболее подходят электроды с толщиной сердечника 3 мм. Ручная сварка очень тонкого листового металла производится электродами сечением 2 мм.

Организация рабочего места и надежная экипировка сварщика

При сварке электродами происходит сильное инфракрасное излучение. Для защиты глаз и кожи необходимо использовать специальную сварочную маску и защитную одежду из плотного материала.

Сварочную маску лучше покупать со стеклом хамелеоном, с возможностью регулировки степени затемнения стекла. На руки нужно одевать спилковые перчатки или варежки. Защитной одеждой надо пользоваться независимо от того, начинающий ты сварщик или специалист.

Защитной одеждой надо пользоваться независимо от того, начинающий ты сварщик или специалист.

В такой обуви сварщик будет постоянно пританцовывать даже при незначительной сырости воздуха. Перед сваркой обязательно убедитесь в надлежащем заземлении рабочего места.

Закончив подготовительные работы можно приступать к обучению сварочному делу и получению азов.

Последовательность действий

Пошаговая инструкция предусматривает выполнение нескольких видов работ. Сначала потребуется оснастить сварочный инвертор. От него отводят 2 кабеля. Один предназначен для подключения провода массы.

На другой, достаточной длины, подключают промышленный или самодельный держатель. Процесс обучения электросварке – дело достаточно сложное и требует большого времени.

Регулировка тока

Руководство по проведению сварочных работ включает сведения о настройках аппарата. Обязательной регулировке подлежит сварочный ток. Сначала не потребуется выставлять максимальное значение этой величины.

Все данные указываются в таблице на упаковке электродов. Выставлять надо меньшее значение и приступать к обучению.

С опытом, когда получится зажигать дугу и делать простейший шов, необходимо выставлять большее значение силы сварочного тока. Это позволит лучше прогреть металл и выполнить более качественный шов.

Сварочная дуга

Уроки сварки для начинающих невозможно представить без обучения зажиганию дуги. Сначала электрод будет постоянно липнуть к металлу. Рекомендуется 2 способа зажигания дуги:

- проведением кончиком электрода по поверхности деталей;

- зажигать дугу можно постукивая электродом. Иногда, при использовании электродов марки МР-5, сварщику приходится стучать часто и долго.

Научиться очень просто. Просто постукиваете, и при зажигании дуги главное не втыкать электрод в расплавленный металл и не относить его на большое расстояние. В первом случае дуга потухнет. Второй вариант приведет к образованию сильных брызг и нарушения валика шва.

Обучаться лучше на толстом металле. Только научившись зажигать дугу и поддерживать ее горение можно переходить к следующему этапу обучения.

Вырабатываем правильный угол наклона

Самое распространенное положение электрода – это промежуток наклона от 30 ° до 60 °. Очень редко возникает необходимость варить, держа сердечник под прямым углом. Выбирая наклон, надо следить за поведением шлака в сварочной ванночке.Он должен надежно укрывать ее, но без растекания металла. Нельзя уходить сильно вперед ванны. Для начала поставьте держатель под прямым углом, и постепенно делая угол острее, добивайтесь нормального заполнения сварочной ванны шлаком.

От выработки нормального положения держателя электрода зависит качество сварки. Начинающий сварщик должен работать, укладывая швы только в нижнем положении, на толстом металле.

Освоив азы, можно постепенно переходить к горизонтальному и вертикальному шву. В зависимости от толщины деталей придется также регулировать угол. Со временем эта операция будет выполняться на автомате.

Движения держателем

Для правильной сварки необходимо удерживать кончик сердечника электрода на расстоянии не менее 2 мм и видеть сварочную ванну.Проблема для начинающих заключается в необходимости выполнения сразу нескольких действий одновременно. Для лучшего наполнения валика стыка необходимо вести электрод несколькими способами.

Для сварки металла, толщина которого более 6 мм, лучше использовать движение треугольником. А менее этой толщины деталей лучше применять ломанную зигзагообразную линию сварки.

Сначала потребуются только эти способы ведения электрода. Обращайте внимание на постоянный размер колебательных движений. Возможно, сначала потребуется вести электрод просто по прямой линии, для получения навыков.

Не думайте, что у вас все получится с первой попытки. Это долгий процесс, поэтому надо запастить терпением, осваивая азы.

Основные правила стыковки деталей

После того, как освоены азы сварки, необходимо самостоятельно варить металлоконструкции, переходить к выполнению простейших операций по сборке и прихватке узлов в бытовых условиях. Как правило, домашний мастер не варит толстый металл, поэтому о разделка кромок не потребуется. Для начала можно потренироваться соединять профильную трубу. Для этого потребуется на концах деталей зарезать острые углы, для большей площади провара.Детали вставляют в угловую струбцину и фиксируют поджимной планкой. Теперь необходимо предварительно прихватить с нескольких сторон. Для этого зажигают дугу и ставят небольшую точку.

Не требуется выдерживать большой катет, необходимо просто зафиксировать детали. После проверки диагоналей, выполняют прихватки со всех доступных сторон. Теперь снимают конструкцию и обваривают ее надежным и качественным швом.

Если хорошо усвоены уроки по углу наклона, укладке металла в расплавленную сварочную ванну, то операции по сборке металлоконструкций не вызовут затруднений даже для чайников в сварочном деле.

Изучив основы сварки и набравшись теоретических знаний, надо как можно чаще практиковаться, одевать сварочную экипировку, включать сварочный аппарат и долгое время оттачивать свое мастерство. Только практика позволит стать сварщиком высокого класса.

Как научиться варить электросваркой — фото и видео уроки