Как научиться варить электродами

Самым надежным и прочным способом соединения деталей остается сварочный шов. Без сварки сегодня не может обойтись ни одно производство, применяется она и в быту. Практически каждый домашний умелец обязательно использует сварку.

Конечно, не все умеют правильно сваривать детали, им приходится пользоваться услугами профессиональных сварщиков. Но при большом желании, можно научиться сваривать детали своими руками.

Самой простой считается электросварка. Именно с нее начинается изучение сварочного процесса. Только после приобретения определенного опыта в получении хорошего шва, можно приступать к выполнению сложной работы. Давайте познакомимся с основами сварочного технологического процесса и его нюансами.

Подготовительные работы

Прежде чем начать сварку, детали сначала выправляют и затем хорошо чистят. Причем очищать детали необходимо до начала сборки узла. Появление дефектов сварочного шва обычно связано с различными видами загрязнений:

Очень важно хорошо зачистить металл там, где будут проводиться сварочные работы. Это касается кромок каждой детали. Любое загрязнение в щели между свариваемыми деталями, должно быть обязательно удалено. Можно выжечь грязь сильным пламенем горелки, продуть мощной струей сжатого воздуха.

Очищать поверхность можно самыми разными способами:

- Щеткой с металлическим ворсом;

- Иглофрезами;

- Гидропескострйными системами;

- Дробью;

- Горелкой;

- Шлифовальным кругом;

- Травлением;

- Растворителем.

После подготовки инструментов и материала, давайте разберемся по шагам как правильно варить электросваркой.

Возбуждение сварочной дуги

Чтобы возбудить дугу, существует несколько способов.

Вариант 1. Сварщик кончиком электрода должен прикоснуться к металлической поверхности, затем быстро отвести его назад на несколько миллиметров (2 – 4).

Вариант 2. Возбудить сварочную дугу можно и другим способом. Кончиком электрода сварщик быстро проводит по металлической поверхности, затем также быстро поднимает его на пару миллиметров. Между электродом и поверхностью металлом появится дуга. Во время сварки необходимо стремиться поддерживать очень короткую дугу. Возле шва будут образовываться небольшие капли металла. Плавление электрода будет плавным и спокойным. Шов получается глубоким и прочным.

Если размер дуги будет слишком длинным, основной металл недостаточно хорошо проплавится. Металл электрода при сварке начнет окисляться, появятся сильные брызги. Шов после такой сварки будет неровным, с многочисленными окисными вкраплениями.

Длину дуги можно легко определить по звуку её горения. Если длина имеет стандартные значения, звук будет однотонным и равномерным. Очень длинная дуга начнет издавать резкие звуки, которые будут постоянно сопровождаться сильными хлопками.

Если дуга оборвалась, ее возбуждают снова. Кратер, на котором оборвалась дуга, тщательно заваривают. Если необходимо сварить очень важный узел, который будет эксплуатироваться при знакопеременной нагрузке, а также возможно появление «усталости», категорически запрещается возбуждать дугу прямо на поверхности основного металла. Если возбуждение будет происходить не по шву, возможно появление «ожога» металла. В этом месте шов может просто разрушиться при эксплуатации детали.

Первые шаги

Чтобы научиться, хорошо сваривать детали, сначала практикуются на ненужных металлических валиках. Не требуется создавать соединительные швы, необходимо просто научиться правильно расплавлять материал. Поверхность металла не должна иметь следов ржавчины и быть хорошо очищенной.

Как делаются валики

Электрод вставляется в держатель. Чтобы вызвать появление тока в области плавления, достаточно чиркнуть по поверхности металла кончиком электрода, или просто постучать несколько раз по заготовке.

Когда появится электрическая дуга, электрод направляется на заготовку, с выдержкой постоянного зазора между поверхностью металла и электрической дугой. Зазор должен иметь постоянное значение, и лежать в диапазоне 3–5 миллиметров.

Направление электрода делается под определенным углом относительно плоскости заготовки. Самым оптимальным считается угол в 70 градусов, Наклон не имеет определенного значения, главное чтобы сварщику было удобно. В процессе работы сварщик сам находит для себя оптимальное положение, в зависимости от специфичности выполняемой работы.

Во время таких практических занятий нужно научиться правильно, подбирать силу тока, чтобы подача все время оставалась стабильной. Если тока будет недостаточно, дуга будет постоянно гаснуть. При очень мощном потоке, начнется проплавление металла. Только экспериментальным путем можно научиться, правильно устанавливать режим сварки.

Техника получения хорошего сварного соединения

Когда валики начнут получаться ровными, можно попытаться начать изготавливать соединительные швы. Такую операцию сможет выполнить достаточно опытный практикант, который умеет варить электросваркой.

Зажигание электрода выполняется согласно описанной выше технологии. Единственным отличием будет движение руки сварщика. Она будет выполнять колебательные движения. Расплав будет как бы переходить с одной поверхности детали на другую. Движение может происходить по нескольким траекториям:

Для тренировки можно взять небольшую металлическую заготовку. По поверхности мелом провести линию, чтобы ее можно было увидеть через темное стекло маски. Именно по ней нужно двигаться электродом, чтобы получить своеобразный шов, в виде любой вышеуказанной траектории.

После того, как шов остыл нужно молотком отбить шлак и рассмотреть проделанную работу.

Когда появился небольшой опыт можно начинать изготавливать соединительные швы, которые имеют несколько видов:

Кроме того, такие швы могут быть горизонтальными и вертикальными, могут свариваться в разных направлениях.

Только после многочисленных тренировок можно добиться равномерного движения руки. После этого можно получить красивые детали.

Как продолжить сварку после её остановки?

Так как варить электросваркой длинный шов без остановки невозможно, приходится менять электрод или были другие причины прерывания, то на месте остановки получается небольшое углубление, получившее название: кратер. Для возобновления работы, необходимо выполнить следующие действия:

1.Дуга должна зажигаться не на самом кратере. Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

2.Колебательными движениями тщательно заваривается сам кратер.

3.После этого можно продолжать сварку, выдерживая установленный режим. Для получения надежного соединения, сварка должна иметь несколько слоев:

- Заготовка, толщиной 6 мм – 2 слоя;

- При толщине 6–12 мм – 3 слоя;

- Если толщина металла превышает 12 мм – 4 слоя.

Движение электрода в каждом слое должно быть одинаковым. Сварочный шов, после завершения операции обрабатывают, снимая все излишки.

Как получаются вертикальные швы

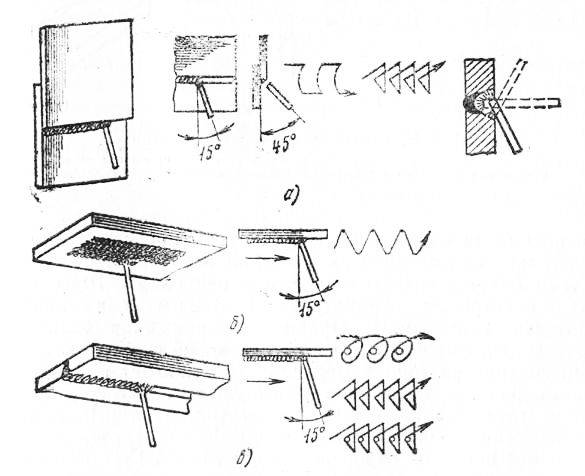

На рисунке 69а, показана вертикальная сварка. Так как варить вертикальный шов электросваркой достаточно проблемно из-за того, что капли расплава стремятся упасть, то нужно варить такие швы используют короткую дугу. Поверхностное натяжение не дает каплям сразу скатиться вниз. Они быстрее попадают в кратер.

Кончик электрода убирают от капли, чтобы она стала твердой. Вертикальную сварку нужно начинать снизу, постепенно двигаясь наверх. Нижележащий кратер не даст упасть каплям металла. Смотри рисунок 69в. При работе можно наклонять электрод. Когда его наклоняют вниз, сварщик видит, как распределяются капли в месте разделки шва.

Когда нужно выполнить вертикальную сварку, начинаются с верхней точки, электрод необходимо установить в положение I. Смотри рисунок 69г.

Когда капли начинают опускаться, электрод устанавливается в положение II. Капля не будет стекать, ей не позволит короткая дуга.

Наиболее подходящим диаметром электродов для вертикальной сварки, считаются 3 – 4 мм. Величина тока не должна быть очень высокой, примерно 160 ампер.

Чтобы добиться минимального стекания расплава, когда свариваются горизонтальные швы (смотри рисунок. 70, а), кромки скашиваются у одной верхней детали.

Возбуждение дуги должно происходить на нижнем торце (положение I). Затем дуга переводится на торец верхней детали (положение II). Стекающая капля начинает подниматься.

Как должен двигаться конец электрода, когда выполняется однослойная горизонтальная сварка, можно посмотреть на рисунке 70а, в правой стороне.

Горизонтальные швы разрешается варить в виде продольных валиков. Самый первый должен вариться 4 миллиметровым электродом, а все остальные, диаметром 5 миллиметров.

Это основные нюансы, которые позволят правильно варить вертикальный шов электросваркой.

Как электросваркой сварить потолочный шов

Частый вопрос: как варить потолочный шов электросваркой, ведь он стекает? Ответ прост: такие швы варятся короткой дугой. Сварочный электрод должен иметь тугоплавкое покрытие. Когда происходит сварочный процесс, на торце возникает чехольчик, который не позволяет каплям металла, скатиться вниз. (Смотри рисунок. 70, б). Во время работы конец электрода равномерно удаляют, а потом приближают к свариваемой детали. Когда удаляется, дуга сразу гаснет, шов начинает твердеть. Чтобы выполнить потолочную сварку, независимо от направления, пользуются только электродами малых диаметров. Сила тока уменьшается (10-12%), если сравнивать сварку металла аналогичной толщины, производимой внизу.

Когда свариваются потолочные швы, начинают всплывать пузырьки газа. Они оказываются в самом корне шва. От этого страдает прочность и качество сварного соединения.

Они оказываются в самом корне шва. От этого страдает прочность и качество сварного соединения.

Применение потолочной сварки имеет ограниченный характер. О ней вспоминают, когда невозможно получить шов из нижнего положения.

Как варятся угловые швы

Расплавленный металл при этой сварке, будет стекать вниз. Оптимальным способом сварки подобных швов из нижнего положения, считается «в лодочку». Деталь устанавливается таким образом, чтобы не происходила течь шлака прямо перед дугой. (Смотри рисунок. 68, а).

Когда сваривается угловой шов, при горизонтальном расположении нижней плоскости, иногда плохо провариваются вершины угла.

Причиной образования такого непровара может стать начало сварочного процесса с листа, стоящего вертикально. Расплавленный металл начинает стекать вниз, на лист, не успевший хорошо прогреться. Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

Электрод наклоняется под 45 градусов, по отношению к свариваемым деталям. Во время сварки нужно электрод немного наклонять в разные стороны. (Смотри рисунок 68 в).

Если угловые швы варятся не «в лодочку», сварка делается однослойной, с катетом шва менее 8 мм. Если величина катета превышает это значение, выполняют несколько слоев.

Для сварки нескольких слоев углового шва, нужно сначала создать узкий валик. Для этого пользуются 3-4 мм электродом. Такой диаметр позволяет полностью проварить корень.

Чтобы определить количество проходов, учитывают размер площади поперечного сечения, имеющегося шва. Обычно эта величина равна 30—40 кв. миллиметров. Рисунок 68 г наглядно показывает, как должны выглядеть угловые швы с разным количеством слоев, имеющие разделку кромок, полностью проваренные.

Как варятся стыковые швы

Если кромки не имеют скосов, накладываемый валик должен иметь небольшое расширение с каждой стороны стыка. Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Только правильная установка тока и грамотный подбор электродов, позволит хорошо проварить 6 миллиметровый металл, если детали не имеют скоса кромок. Величина тока подбирается опытным путем. Для чего сваривается несколько пробных планок.

Если детали имеют V-образные скосы, стыковая сварка может быть однослойной или иметь несколько слоев. Главную роль в этом вопросе играет толщина металла.

Когда варится один слой, возбуждение дуги должно происходить в пункте «А», на границе скоса, согласно рисунку 67а. После чего электрод опускают вниз. Полностью проваривается корень шва, затем дугу отправляют на следующую кромку.

Когда электрод движется по скосам, его движение специально замедляют, чтобы обеспечить хороший провар. На корне шва, наоборот ускоряют движение, чтобы не допустить сквозного прожога.

На обратной стороне сварочного соединения, профессионалы советуют накладывать дополнительный подварочный шов.

В некоторых случаях на противоположную сторону шва монтируют стальную 2-3 миллиметровую подкладку. Для этого повышают сварочный ток, примерно на 20–30% относительно стандартной величины. Сквозное проплавление в данном случае полностью исключается.

Когда создается валик шва, стальная подкладка также приваривается. Если она не мешает конструкции изделия, ее оставляют. При сварке очень важных конструкций, делается проварка противоположной стороны корня шва.

Если нужно сварить стыковой многослойный шов, вначале проваривается корень шва. С этой целью используют электроды, диаметром 4–5 миллиметров. Затем выполняется наплавка следующих слоев расширенными валиками, для чего используются электроды больших размеров (Смотри рисунки 67, б, в).

Подбор сварочных электродов

Чтобы правильно выбрать подходящий электрод, необходимо учесть несколько важных параметров:

В зависимости от вида электрода подбирается значение силы тока. Сварка может выполняться в самых разных положениях. Нижняя подразделяется на группы:

Сварка может выполняться в самых разных положениях. Нижняя подразделяется на группы:

Сварка вертикального типа может быть:

Каждый производитель в инструкции к электродам, обязательно сообщает значение сварочного тока, при котором они будут нормально работать. В таблице показаны классические параметры, применяемые опытными сварщиками.

На величину силы тока оказывает влияние пространственное положение, а также величина зазора. К примеру, чтобы работать с 3 миллиметровым электродом, сила тока должна достигать 70–80 ампер. Таким током можно пользоваться для выполнения потолочной сварки. Этого будет достаточно для сварки деталей, когда величина зазора намного превосходит диаметра электрода.

Чтобы варить снизу, при отсутствии зазора и соответствующей толщине металла, разрешается для обыкновенного электрода установить силу тока в 120 ампер.

Сварщики с большим опытом рекомендуют для расчета использовать определенную формулу.

Для определения силы тока берется 30–40 ампер, которые должны соответствовать одному миллиметру диаметра электрода. Другими словами, для 3 мм электрода нужно установить ток 90-120 ампер. Если диаметр равен 4 мм, сила тока будет равна 120–160 амперам. Если выполняется вертикальная сварка, сила тока уменьшается на 15 %.

Для 2 мм устанавливается примерно 40 – 80 ампер. Такую «двойку» всегда считают очень капризным.

Существует мнение, что если диаметр электрода имеет малые значения, значит с ним очень легко работать. Однако это мнение ошибочно. К примеру, чтобы работать с «двойкой» нужна определенная сноровка. Электрод быстро горит, он начинает сильно греться при установке большого тока. Такой «двойкой» можно варить тонкие металлы при малом токе, но необходим опыт и большое терпение.

Электрод 3 — 3.2 мм. Сила тока 70–80 Ампер. Сварка должна проводиться только на постоянном токе. Опытные сварщики считают, что выше 80 ампер, невозможно выполнить нормальную сварку. Это значение годится для резки металла.

Это значение годится для резки металла.

Сварку нужно начинать с 70 Ампер. Если увидите, что невозможно проварить деталь, добавьте еще 5-10 Ампер. При непроваре в 80 ампер, можно установить 120 ампер.

Для сварки на переменном токе можно установить силу тока 110-130 ампер. В некоторых случаях устанавливают даже 150 Ампер. Такие значения характерны для трансформаторного аппарата. При сварке инвертором, эти значения намного ниже.

Электрод 4 мм. Сила тока 110-160 Ампер. В данном случае разброс, равный 50 амперам зависит от толщины металла, а также вашего опыта работы. «Четверка» также требует особого мастерства. Профессионалы советуют начинать со 110 ампер, постепенно увеличивая силу тока.

Электрод 5 миллиметров и больше. Такие изделия считаются профессиональными, их используют только профи. В основном их применяют для наплавки металла. В сварочном процессе они практически не участвуют.

Зачем прокаливают электроды

Это делается только с одной целью, удалить влагу. При сварке сырым электродом, возможно появление дефектов сварочного шва. Такой электрод будет все время липнуть к детали.

В каждой строительной компании обязательно установлено оборудование, которое прокалывает электроды. Такая операция недоступна сварщикам-любителям.

Если вы начали работать с новой пачкой, но не смогли израсходовать ее до конца, оставшееся количество электродов нужно спрятать в сухое и теплое место. Никогда не храните электроды в подвале и на чердаке. Они быстро отсыреют и придут в негодность.

Заключение

Правила сварки достаточно просты, стоит лишь несколько раз потренироваться на ненужном куске железа. Главное следуйте всем приведенным инструкциям и у вас точно все получится. Сможете варить дуговой сваркой и на потолке и на стене.

Сварка электродом – это способ дуговой электросварки, используемый для совмещения металлических изделий. Данный метод получил свое название за счет сварочной дуги – длительного потока энергии, который возникает в электроде при сварке металла под высокой температурой. Проводник (электрод) – это металлический провод со специальным покрытием, являющимся инертной средой во время процесса работы. Она, как правило, состоит из известняка, глинозема, магнезии, никеля, железа и марганца. Далее рассмотрим, как правильно сварить металл, без недочетов и изъянов.

Проводник (электрод) – это металлический провод со специальным покрытием, являющимся инертной средой во время процесса работы. Она, как правило, состоит из известняка, глинозема, магнезии, никеля, железа и марганца. Далее рассмотрим, как правильно сварить металл, без недочетов и изъянов.

Азы электросварки

Электросварка – это надежный метод создания неразъемного соединения между деталями. Существует множество видов сварки, которая применяется для металла, пластмассы (без электродов), керамики и прочих материалов.

При сварке электродом совмещение деталей заключается в плавке краев двух деталей, под воздействие электрической дуги, в результате чего они соединяются в одно целое, создавая крепкий вечный шов.

Прежде чем приступить к работе, необходимо разобраться, как правильно варить металл. В первую очередь от умения пользоваться аппаратом и верно держать электрод зависит безопасность и качество соединения деталей.

Прежде всего, важно запастись множеством проводников, чтобы учение довести до автоматизма. Лучше всего выбирать диаметр не более трех миллиметров, это самый оптимальный размер для обучения и электродуговой сварки тонких металлических изделий.

Чтобы приступить к работе, требуется к аппарату подключить обратный кабель к минусовому контакту. К плюсовому же подключается держатель проводников энергии.

Для начала, перед процессом сварки электродом, нужно полностью подготовить металлические изделия – очистить их от краски, масла, пыли и прочих частиц, которые могут помешать качественной электросварке.

Особенности сварки электродом

Кроме изучения, как правильно варить сваркой, нужно знать, что она имеет ряд преимуществ и недостатков. Качество работы напрямую зависит от оборудования. Чем оно дороже – тем мощнее и качественнее. Ручные аппараты должны выполнять следующие функции:

- соединять детали даже в труднодоступных местах:

- обладать возможностью сваривания во всех положениях;

- сваривать все типы металла.

Кроме этого, данный аппарат имеет и некоторые недостатки:

- низкий коэффициент полезного действия в сравнении с другими технологиями;

- качество совмещение металла напрямую зависит от умения сварщика;

- при работе возникаю вредные испарения и искры, негативно влияющие на зрение.

Касаемо последнего пункта: электродуговая сварка требует специальной формы одежды оператора и использование специальных очков и маска «хамелеон», которая защищает зрение, но при этом обеспечивает хорошую видимость.

Технология дуговой сварки

Электродуговая сварка выполняется по определенной технологии для обеспечения хорошего, гладкого и прочного соединения изделий.

Существует несколько способов поджога дуги:

- точечный, при котором сварщик точечно бьет проводником по изделию;

- способ чирканья.

Свойства проводников также могут быть разными при различных методах поджога. Это связано от покрытия на нем. Некоторые поджечь легче, некоторые сложнее, но каждый вид материала имеет свои достоинства и недостатки.

Создать дугу новым электродом намного проще. Достаточно ним коснуться металла, и сразу поднять на расстояние 2-3 миллиметра. Когда проводник поджигался многоразово, на его конце возникает шлаковая пленка. В таком случае нужно точечно ударить материалом несколько раз до образования искры.

Длина дуги – это величина, которая указывает на промежуток электрода и детали, между которыми происходит электрический разряд. Этот показатель напрямую зависит от диаметра электрода и выбирается от 0,5 до 1,2 его диаметра. Для получения качественного шва, электрод нужно держать максимально близко к детали.

Подготовительный этап

Прежде, как варить сваркой электродами металл, нужно все подготовить. Во-первых, подключить аппарат. Во-вторых, зачистить детали и надежно их закрепить, чтобы они не «гуляли» под аппаратом. В-третьих, сварщик должен надеть защитную маску.

Для начала рекомендуется потренироваться, как на металле зажигается материал, чтобы ориентироваться, каким способом лучше будет работать.

Образование дуги

При сварке для начинающих рекомендуется поддерживать короткую дугу, чтобы создать идеальную дорожку, без изъянов. С первого раза это не получиться – нужно некоторое время тренироваться.

Чем короче дуга, тем меньше металлических капель она дает и легче создавать качественное сплавление. При этом проводник расплавляется равномерно и плавно, обеспечивая достаточную глубину проплавления. Длину дуги новичок сможет контролировать по звуку оборудования. При короткой – он равномерный, при длинной – громкий и резкий.

Теоретически, как сваривать металл, знает каждый, но на практике необходимо долго учиться создать качественную дугу. Если она обрывается, ее нужно заново возбуждать и «запаивать» пробелы в швах. От силы тока зависит качество дуги, а от нее – качество шва.

При ошибочном подходе, можно образовать ожог на изделии, где в дальнейшем материал начнет портиться.

Формирование шва

Чтобы соединить металл электросваркой, важно создать надежный и качественный сплав между материалами. Различают несколько видов основных швов:

- Ниточный – это самый простой способ, который может создать даже начинающий мастер. Он характеризуется продольными поступательными движениями и шириной, не более 3 мм. Он не создает надежное крепление и может быть использован на тонких и незначительных деталях. С такой дорожки рекомендуется начинать обучения для молодых мастеров, чтобы потом перейти к более сложным технологиям.

- Продольно-поперечный тип создается в соответствии с названием. То есть, при этом нужно обладать знаниями и умениями, как правильно вести электрод в нескольких направлениях – вертикально и горизонтально. Такая дорожка намного прочнее предыдущего. Он отличается долговечностью и имеет ширину 1-1,5 сантиметра. Самая распространенная технология для такого шва – зигзаг, при котором проводник ведется от края до края по 10-15 мм в каждую сторону. При этом, очень важно соблюсти длину дуги, чтобы получить идеальную дорожку с минимальными примесями шлака.

- При движении рабочего элемента в трех разных направлениях создается крепкий, «мертвый» и надежный шов. Изначально он начинается, как продольно-поперечный, но потом нужно создать возвратные движения, которые позволяют повторно проработать заваренную линию для большей надежности скрепления материалов. Здесь необходимо верно держать прибор, иначе под слишком большим наклоном соединительная дорожка получится толстой и неравномерной.

По завершению работы обязательно нужно сбить шлак с соединения, чтобы оставить идеально ровную полосу сваривания. При ошибочной работе, дорожка будет неровной, с пробелами и деформациями. Кроме эстетического вида, такое качество варки может отразиться на дальнейшей эксплуатации данных изделий.

Обзор основных ошибок начинающих

Как правильно варить сваркой – разобрались. По стандартам, основные ошибки делятся на 6 критериев:

- несоответствие размер и форм;

- наличие пустот и полостей;

- трещины;

- непроваренные участки;

- твердые включения;

- прочие дефекты.

Чтобы все получалось быстро и качественно, предлагаем ознакомиться с самыми распространенными ошибками сварки металла, которые совершают новички:

- Выбор неверной длины дуги – самая частая оплошность, которую допускают новички и не очень опытные мастера. При короткой длине поверхность сплавления получается неравномерной и слишком грубой. При этом шов получается не качественным из-за большого содержания шлаков. Когда дуга наоборот, длинная, сваривание получается неравномерным, с большим количеством разбрызгиваемых капель металла. Кроме этого, большое расстояние электрода и детали способствует нестабильности дуги, что провоцирует «пробелы» в шве.

- Неправильная скорость управления аппаратом. При быстром перемещении проводника получается неравномерный валик, который содержит много шлаков. Такая электросварка долго не продержится, так как считается, что деталь сваренна плохо из-за тонкости шва.

При слишком медленном перемещении, валик получается толстым и громоздким.

При слишком медленном перемещении, валик получается толстым и громоздким. - Не так установленные настройки на аппарате. Важно установить ампераж, в соответствии с типом рабочего изделия и размером проводника. При низком ампераже дорога будет тонкой и неравномерной, что приводит в неполному сплавлению. Что касается чрезмерно высокого напряжения, то дорожка в итоге выходит плоская и плотная, содержащая большое количество шлака.

- Некачественная подготовка поверхности. Недостаточная очистка от остатков лакокрасочных изделий, масла, жира или пыли приводит к «пробелам» и неровностям дорожки. В результате полоса будет хлипкой, что в будущем приведет к деформации данного изделия.

- Наклон проводника также играет важную роль в создании плотного и надежного соединения. При сильном наклоне по отношению к горизонтали получается неравномерная дорожка с острыми чешуйками. Если же его поставить слишком прямо, то есть перпендикулярно, тогда чешуйки получаются слишком плотные и создают высокий валик с большим количеством шлака.

Кроме описанных технических недочетов, часто результатом неудачного совмещения становится неисправный аппарат, несоответствие тока и материала, неправильно подготовленная рабочая поверхность и другие правила сварки, которые следует учитывать.

В завершении стоит отметить, что при электродуговой сварке электродом надо учитывать ряд критериев, от которых будет зависеть результат. Самое основное – это создание качественного и ровного шва. Для этого требуется знать, как правильно варить металл и гармонично сочетать несколько факторов:

- ампераж;

- тип электрода;

- наклон рабочего изделия;

- высота дуги;

- скорость перемещения аппаратом.

При полном соответствии всех критерий получится качественное неразъемное сплавление, которое прослужит долгие годы без поломок и деформаций.

Технология сварки – это та база, которую необходимо досконально изучить. К практике рекомендуется приступать тогда, когда начинающий мастер полностью ознакомится с теоретическим фундаментом. А зная, как правильно сваривать металл, на практике остается только отточить мастерство.

А зная, как правильно сваривать металл, на практике остается только отточить мастерство.

Ручная дуговая сварка при помощи инвертора – это один из самых доступных для обучения методов сварки металла. Для этого требуется минимум оборудования, а бюджетные сварочные инверторы стали очень дешевы. Но одновременно с этим ручная сварка инвертором для начинающих сварщиков является более сложной по сравнению со сваркой полуавтоматом.

Оборудование и экипировка

Итак, что потребуется начинающему сварщику?

- Непосредственно инвертор. Не нужно гнаться за дорогими моделями – цена сварочного аппарата значит на самом деле гораздо меньше, чем мастерство сварщика. Но и откровенно дешевые модели – не лучший выбор: отсутствие в них контуров облегчения розжига затруднит первые уроки, а меньшая надежность способна привести к быстрой поломке в неопытных руках.

Основной параметр инвертора – это диапазон регулировки сварочного тока. В принципе, аппарат с максимальным током до 160 А может использоваться и для сварки, и для резки металла, но будет заметно перегружаться на таком режиме.

Длительность непрерывной работы инвертора определяется так называемым коэффициентом ПВ (постоянного включения), который определяет процентное соотношение времени работы и охлаждения инвертора. Так как при уменьшении тока ПВ увеличивается, на одном и том же токе более мощный сварочный аппарат сможет проработать без перегрева дольше.

Следовательно, наилучшим выбором для новичка будет сварочный аппарат с максимальным током в 180-200 А. Желательно, чтобы он имел функцию облегчения розжига или по крайней мере максимальное напряжение холостого хода – это значительно облегчит отработку навыка розжига и удержания дуги. - Сварочная маска – главный защитный элемент экипировки сварщика. Она защищает не только от брызг металла и яркого света, но и от незаметного мощного потока ультрафиолета, создаваемого дугой.

Начинающему сварщику лучше всего подойдет автоматическая маска-«хамелеон» с регулируемым затенением.

Начинающему сварщику лучше всего подойдет автоматическая маска-«хамелеон» с регулируемым затенением. - Брезентовые краги и роба защищают тело от брызг металла. Если робу в какой-то мере может заменить плотная хлопчатобумажная одежда, то краги нужно использовать обязательно.

Нужно четко усвоить правила техники безопасности. Удалите в районе места сварки все легковоспламеняющиеся или способные тлеть предметы: раскаленные капли металла зачастую улетают непрогнозируемо далеко и могут привести к пожару. Недаром правила техники безопасности требуют прекращать сварочные работы за час до конца рабочего дня, чтобы иметь возможность обнаружить начавшееся тление. Приобретите и храните в доступном месте углекислотный огнетушитель.

Розжиг дуги начинайте только после того, как наденете маску. Даже кратковременная вспышка может вызвать сильный ожог сетчатки глаз, особенно при сварке нержавеющей стали. Коварство ожога сетчатки в том, что его симптомы проявляются спустя некоторое время. Например, воспользовавшись инвертором вечером, можно по утру проснуться со слипшимися веками и сильным жжением слизистой глаз, открыть которые станет очень трудно. В этом случае быстро поможет народное средство – пакетики заваренного чая, положенные на глаза. От ожога («нахватать зайчиков») не застрахован и профессиональный сварщик, поэтому иметь в запасе капли для глаз.

Не забывайте, что при сварке металла используются крайне высокие температуры. Прикасаться к шву можно только после его полного остывания – ожог можно получить даже сквозь краги.

Предлагаем посмотреть видеоурок про сварку для начинающих, необходимое оборудование и все нюансы

Основы ручной сварки

При сварке плавящимся электродом он является источником и плавящей металл дуги, и вносимого в шов металла. Для защиты зоны расплавленного металла (сварочной ванны) используется специальная флюсовая обмазка, покрывающая электрод. В зависимости от назначения электрода состав обмазки изменяется. Также от него очень сильно зависит характер горения электрода, легкость поддержания дуги и качество шва.

В зависимости от назначения электрода состав обмазки изменяется. Также от него очень сильно зависит характер горения электрода, легкость поддержания дуги и качество шва.

- Кислое покрытие содержит в качестве базового компонента оксиды железа и кремния. При его использовании металл в сварочной ванне активно кипит, что позволяет удалять газовые поры из шва. Сварка электродами с кислым покрытием может вестись на переменном и постоянном токе любой полярности. Шов хорошо идет даже по загрязненному металлу, так как посторонние включения окисляются и выводятся из ванны со шлаком. Главный недостаток этого типа обмазки – склонность шва к растрескиванию, из-за чего электроды такого типа применяют только на неответственных соединениях деталей из вязких низкоуглеродистых сталей.

- Для обмазки электродов с основным покрытием используется в основном фторид и карбонат кальция. При горении электрода с основным покрытием активно образуется углекислый газ, защищающий сварочную ванну от окисления атмосферой. Не раскисляющийся шов получается прочным, без склонности к кристаллизации и растрескиванию. Обратная сторона этого плюса – высокие требования к чистоте поверхностей, так как шлак при сварке электродами с основным покрытием отделяется плохо. Сварка ведется постоянным током с обратной полярностью.

- Электроды с рутиловым и рутилово-целлюлозным покрытием наиболее универсальны, могут использоваться на всех видах тока (некоторые составы обмазок при работе на постоянном токе требуют определенной полярности). Сварочная ванна раскисляется умеренно, что позволяет отделять шлаки и газовые включения, но при этом сохраняется и достаточная прочность шва.

Толщина электрода определяет необходимый для стабильного горения дуги ток, а, следовательно, и тепловую мощность дуги. Поэтому сварку тонкого металла (листового железа, тонкостенных труб) производят тонкими (1,6-2 мм) электродами на небольшом токе. Точное значение тока зависит от многих параметров: типа электрода, направления ведения шва и указывается в виде таблицы на упаковке с электродами. Существует следующая классификация швов:

Существует следующая классификация швов:

- Нижний шов – самый простой. Свариваемые детали лежат горизонтально, сварочная ванна стабильна, так как сила тяжести направлена вниз. Это наиболее простой вид шва, с которого начинается обучение любого сварщика.

- Горизонтальный шов ведется в том же направлении, но при этом требуется гораздо большее мастерство сварщика, чтобы удердать металл в ванне.

- Вертикальный шов еще сложнее. При этом электрод ведется снизу вверх, чтобы не давать расплавленному металлу вытекать из сварочной ванны. В противном случае шов получается неравномерный, с наплывами и неглубоким проваром.

- Самый сложный шов – это потолочный, так как во время сварки шов сварочная ванна находится над электродом. Отработанная техника сварки потолочным швом – признак высокой квалификации электросварщика.

Для многих сварщиков становится серьезным испытанием сварка труб – ведь при этом нижний шов плавно переходит в вертикальный, а затем в участок потолочного. Следовательно, нужно иметь хорошую практику во всех этих видах швов.

В тексте упоминалось уже такое определение как «полярность тока». Она сильно влияет на процесс сварки постоянным током, а при использовании ряда электродов должна быть строго определенной.

- При сварке прямой полярностью на массовом зажиме аппарата положительный потенциал, на держаке – отрицательный. Так как при горении дуги за счет эффекта «бомбардировки» электронами в ионизированном газе положительный электрод (анод) нагревается сильнее отрицательного (катода), при сварке прямой полярностью детали нагреваются сильнее, а сам электрод расходуется медленнее. Прямая полярность используется для получения глубокого провара массивных деталей и резки металла.

- При сварке обратной полярностью сильнее нагревается электрод. Обратная полярность используется при сварке тонкого металла во избежание прожогов. Одновременно с этим более быстрая наплавка металла вынуждает вести шов быстрее, что также способствует меньшему нагреву деталей.

Ряд обмазок требует для правильной их работы строго обратной полярности независимо от условий сварки.

Ряд обмазок требует для правильной их работы строго обратной полярности независимо от условий сварки.

Основы обучения электросварке

Как уже было сказано, обучение нужно начать с простейшего нижнего шва. Для этого достаточно найти подходящий металлический предмет, который позволит провести достаточно длинный шов – например, толстый уголок или швеллер. Для обучения приобретите распространенные электроды типа МР-3 или аналогичные с рутиловой обмазкой – они наиболее просты в розжиге и ведении шва, хотя шов при этом и имеет довольно посредственное качество. Не используйте электроды УОНИ и их аналоги – розжиг и удержание дуги с ними гораздо труднее. Выберите электроды диаметром 3 мм – они наиболее дешевы и распространенны.

Розжиг дуги можно осуществить одним из двух способов:

- Уткнув торцом электрод в деталь, в момент розжига дуги плавно отодвинуть его на несколько миллиметров (розжиг касанием). На холодном электроде новичку это проделать будет очень трудно, пока не наработается навык. Большую помощь окажет наличие в схеме инвертора системы высокочастотного розжига. Электрод с разогретым кончиком разжечь заново таким образом гораздо проще. Две основные ошибки новичка – это либо задержка (в этом случае электрод прилипает к детали), либо излишне резкий отвод электрода (дуга рвется). Все движения должны быть не только своевременными, но и плавными.

- Розжиг чирканьем подобен тому, как зажигают спичку – быстро проводя концом электрода по поверхности детали, его заставляют прогреваться, при этом не прилипая к поверхности. Разогревшийся электрод сможет разжечь дугу уже при поднесении к детали. Таким образом начинать сварку гораздо проще.

После того, как дуга разгорится, под ней начнет формироваться участок расплавленного металла (сварочная ванна). Наблюдая за происходящим в ней через защитное стекло, Вы сможете увидеть отделение газа через всплывающие пузырьки, яркие вначале и быстро темнеющие пятна шлака. Этому моменту уделите наибольшее внимание, чтобы понять, с какой скоростью нужно вести шов, чтобы в нем не оставалось пузырьков и вкраплений шлака.

Этому моменту уделите наибольшее внимание, чтобы понять, с какой скоростью нужно вести шов, чтобы в нем не оставалось пузырьков и вкраплений шлака.

Ведение шва осуществляйте плавным движением электрода, удерживая электрод на постоянном расстоянии. Оптимальным для сварки является растояние не более 3 мм («короткая дуга»). При этом можно использовать меньший ток, а наклоном электрода хорошо регулируется поведение ванны. Есть три варианта ведения шва:

- Сварка под прямым углом (а) обеспечивает симметричную ванну, но наименее удобна. В основном она применяется в труднодоступных местах.

- Сварка углом вперед (б) обеспечивает большую глубину ванны в начале шва. Она используется при сварке потолочным, горизонтальным и вертикальным швом, при этом можно увидеть, как дуга выталкивает металл и не дает ему вытекать из сварочной ванны.

- Сварка углом назад (в) позволяет лучше видеть и контролировать процессы в сварочной ванне, но может применяться только в нижнем шве. Также этим образом делаются короткие временные швы – прихватки.

Основные дефекты шва – это неравномерность ширины и глубины провара из-за неравномерного движения электрода, а также газовые и шлаковые каверны.

Они являются следствием слишком быстрого ведения шва по загрязненной поверхности (шлак и газы не успевают всплыть в остывающей ванне), либо некачественной или отсыревшей обмазки электрода.

При необходимости наложения широкого шва (наплавка металла, сварка с широкой разделкой) прямого прохода электрода недостаточно. Его нужно вести циклическими движениями различного рода:

Нужно помнить, что сварка уширенным валиком ведется с постоянным наклоном электрода, поэтому нужно перемещать не его кончик поворотом ручки держака, а смещением всего электрода.

Сваривая тонкий металл, нужно придерживаться следующих правил:

- Используйте электроды минимально доступной толщины на обратной полярности во избежание прожога.

- Самое трудное – начать вести ванну, в этот момент прожог наиболее вероятен. Затем вносимый плавлением электрода металл сделает зону шва толще, и варить станет удобнее.

- Длинный сплошной шов качественнее и герметичнее, но он же приводит к перегреву и деформации тонкого металла. Вести шов удобнее короткими участками, кратковременно отводя электрод (желтое свечение его кончика не должно успевать погаснуть).

- Поскольку глубокую и долго остывающую ванну обеспечить будет невозможно, тщательно зачищайте металл и используйте качественные электроды, иначе обильный шлак сильно ухудшит качество неглубокого шва.

Завершение шва также заслуживает отдельного внимания. Резко отрывая электрод для гашения дуги, Вы оставите в конце шва ярко выраженный кратер, ослабляющий шов и являющийся концентратором напряжений. Завершать шов нужно, задержав электрод на месте (чтобы наплавить металл до толщины основного шва), а затем отведя его по шву назад и только в этот момент разорвав дугу.

Еще один еще более большой обучающий материал, рекомендуем к просмотру

Резка металла электродом

Иногда возникает необходимость разрезать массивную металлическую деталь – толстый двутавр или швеллер, металлический пруток. Отрезным диском «болгарки» не везде можно подобраться, да и мощность ее для резки толстого металла должна быть солидной.

В этом случае сварочный аппарат способен выручить, если, конечно, эстетические качества реза не являются важными. Возьмите достаточно толстый электрод и установите ток прямой полярности, примерно в два раза превышающий нужный для сварки этим электродом. Для любительского инвертора он, скорее всего, будет превышать максимальный, поэтому просто поверните регулятор до упора, не забывая о том, что выше было написано о значении коэффициента ПВ.

Главное в начале резки электродом – это прожечь деталь насквозь, чтобы затем, ведя электрод в направлении резки, давать стекать расплавленному металлу в отверстие. Не забывайте, что брызги расплавленного металла будут разлетаться активно и очень далеко.

Не забывайте, что брызги расплавленного металла будут разлетаться активно и очень далеко.

Заключение

Освоив ручную дуговую сварку, можно легко перейти на полуавтоматическую или аргоновую – именно поэтому мастерство сварщика, владеющего электросваркой, высоко ценится.

Как быстро научиться варить сваркой

🔧 Как правильно варить электросваркой: свариваем металлические трубы и делаем красивые швы

🎥 В пост добавлены видео про сварочное дело, рекомендую посмотреть 😉

Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса.

🔎 С чего начать — подготовительный этап

Прежде всего нужно подготовить оборудование. Обязательно понадобится сварочный аппарат, комплект электродов, молоток для сбивания шлака и щетка. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, плотную одежду с длинным рукавом и перчатки, лучше замшевые. Так же понадобится сварочный выпрямитель, трансформатор или же инвертор – устройства, которые преобразовывают переменный ток в необходимый для сварки постоянный.

🔎 Технология сварочного процесса

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т.д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т.д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается.

🔎 Азы электродуговой сварки

В рекомендациях как правильно варить электросваркой особое внимание уделяется началу процесса. Лучше всего получать первый сварочный опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель. Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Зажигаем дугу. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм.

Если операция была выполнена верно, зажжется дуга. Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

• Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

• Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

• Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т.п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

🔎 Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

• Тщательно очищаем деталь.

• Если торцы трубы деформированы, обрезаем или выправляем их.

• Очищаем кромки. Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска.

Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий. Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент.

Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм. Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

В частном доме, на даче, в гараже и даже в квартире — везде есть немало работ, требующих сварки металла. Особенно остро эта необходимость ощущается в процессе стройки. Тут особенно часто требуются что-то подварить или отрезать. И если отрезать еще можно болгаркой, то надежно соединить металлические детали кроме сварки нечем. А если стройка ведется своими руками, то и сварочные работы вполне можно сделать самостоятельно. Особенно в тех местах, где красота шва не требуется. О том, как правильно варить сваркой, расскажем в этой статье.

Азы электросварки

Сварное соединения металла на сегодня — самое надежное: куски или детали сплавляются в единое целое. Происходит это в результате воздействия высоких температур. Большинство современных сварочных аппаратов для расплавления металла используют электрическую дугу. Она разогревает металл в зоне воздействия до температуры плавления, причем происходит это на небольшой площади. Так как используется электрическая дуга, то и сварка называется электродуговой.

Это не совсем правильный способ сварки)) Как минимум, вам нужна маска

Виды электросварки

Электрическая дуга может образовываться как постоянным, так и переменным током. Переменным током варят сварочные трансформаторы, постоянным — инверторы.

Работа с трансформатором — более сложная: ток переменный, потому сварная дуга «скачет», сам аппарат — тяжелый и громоздкий. Еще немало напрягает шум, который издает при работе и дуга и сам трансформатор. Имеется еще одна неприятность: трансформатор сильно «садит» сеть. Причем наблюдаются значительные скачки напряжения. Этому обстоятельству очень не рады соседи, да и ваша бытовая техника может пострадать.

Инверторы в основном работают от сети 220 В. При этом они имеют небольшие габариты и вес (прядка 3-8 килограммов), работают тихо, почти не оказывают влияния на напряжение. Соседи и не узнают, что вы начали пользоваться сварочным аппаратом, если только не увидят. К тому же, так как дуга вызвана постоянным током, она не прыгает, ее проще перемешать и контролировать. Так что если вы решили научиться сваривать металл, начитайте со сварочного инвертора. О выборе инверторного сварочного аппарата читайте тут.

Технология сварочных работ

Для возникновения электрической дуги необходимы два токопроводящих элемента с противоположными зарядами. Один — это металлическая деталь, а второй — электрод.

Электроды, которые используются для ручной электродуговой сварки, представляет собой сердечник из металла, покрытый специальным защитным составом. Бывают еще графитовые и угольные неметаллические сварочные электроды, но они используются при специальных работах и начинающему сварщику вряд ли пригодятся.

При касании электрода и металла, имеющих разную полярность, возникает электрическая дуга. После ее появления, в том месте, куда она направлена, начинает плавиться металл детали. Одновременно плавится металл стержня электрода, переносясь с электрической дугой в зону плавления: сварную ванну.

Как образуется сварная ванна. Без понимания этого процесса вы не поймете, как варить металл правильно (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

В процессе также горит защитное покрытие, частично плавясь, частично испаряясь и выделяя некоторое количество раскаленных газов. Газы окружают сварную ванну, защищая металл от взаимодействия с кислородом. Их состав зависит от типа защитного покрытия. Расплавленный шлак также покрывает металл, способствуя еще и поддержанию его температуры. Чтобы правильно варить сваркой, необходимо следить за тем, чтобы шлак покрывал сварную ванну.

Сварной шов получается при движении ванны. А двигается она при перемещении электрода. В этом и заключается весь секрет сварки: нужно с определенной скоростью передвигать электрод. Важно также в зависимости от требующегося типа соединения правильно подбирать его угол наклона и параметры тока.

По мере остывания металла на нем формуется корка шлака — результат горения защитных газов. Она также защищает металл от контакта с кислородом, содержащимся в воздухе. После остывания его оббивают молотком. При этом разлетаются горячие осколки, потому защита глаз обязательна (надевайте специальные очки).

Как научиться варить сваркой

Начинается все с подготовки рабочего места. Безопасности при работе с электросваркой необходимо уделять повышенное внимание: тут есть возможность получить травму и от электричества, и от высоких температур. Потому к подготовке отнеситесь серьезно.

Учится варить электросваркой удобнее на толстом куске металла: на нем лучше практиковаться. Кроме него и сварочного аппарата, понадобятся краги (толстые перчатки) и маска сварщика. Также необходима плотная одежда, защищающая все тело, прочная обувь толстой кожи. Они должны выдерживать попадание искры и окалины. Нужна будут также молоток и металлическая щетка для того, чтобы сбивать шлак. Для защиты глаз при этом нужны будут очки.

Как подключать электрод

Сварочные работы для начинающих проще будет проводить, если взять универсальный электрод диаметром 3 мм (3,2 мм, если точно). Они стоят дороже, но работать с ними легче. После того как вы научитесь варить металл, можно будет попробовать использовать более дешевые, но начинать лучше с этих.

Электрод вставляется в держатель, закрепленный на одном из сварочных кабелей. Есть два типа фиксаторов — пружинный и винтовой. Если держатель электрода пружинный, нажимаете на клавишу на ручке и в появившееся гнездо вставляете электрод. При винтовом зажиме ручка вращается. Раскручиваете ее, вставляете электрод и зажимаете. В любом случае он не должен шататься. Установив электрод можно подключать кабели.

На сварочном аппарате постоянного тока есть два выхода: положительный и отрицательный. Также есть два сварочных кабеля:

- один заканчивается металлическим зажимом-фиксатором — подсоединяется к детали;

- другой — держателем для электрода.

Какую полярность подключать для сварки зависит от типа работы. Если говорить об инверторах, то чаще плюс подключают на деталь, а минус подают на электрод. Такой вариант включения называют прямой полярностью. Но есть перечень работ, при которых подают обратную полярность: минус — на деталь, плюс — на электрод (например, для сварки нержавейки).

Прямая и обратная полярность подключения на сварочном инверторе

Прямая полярность обеспечивает лучший прогрев металла, что и необходимо для большей части соединений. Это объясняется тем, что электроны движутся от отрицательно заряженного полюса — при прямой полярности это электрод — к положительному — детали. При этом они дополнительно передают металлу свою энергию, повышая его температуру.

Начало сварки: зажигаем дугу

Как подключить электрод к инвертору разобрались. Теперь о том, как зажечь дугу. Возникает она при непосредственном контакте электрода и детали. Есть два способа:

Из названия все ясно: в одном случае нужно провести электродом вдоль шва (чтобы не осталось следов), во втором — несколько раз стукнуть по детали кончиком электрода.

Когда электрод новый, его кончик оголен, розжиг происходит легко. Если он уже был в работе, вокруг стержня образовалась стенка в несколько миллиметров из защитного покрытия. Это покрытие нужно отбить, несколько раз стукнув кончиком по детали.

Оба способа розжига используются, тут выбирает каждый, кому как удобно. Этот навык — первый, который вам придется освоить, если вы хотите научиться пользоваться электросваркой.

Потому берете несколько электродов, толстый кусок металла, и пытаетесь зажечь дугу. Как только у вас стало, получаться, можно приступать к следующему этапу обучения.

Наклон электрода

Основное положение электрода — наклоненное чуть к себе — на угол от 30° до 60° (смотрите рисунок). Величину наклона подбирают в зависимости от необходимого сварного шва и от выставленного тока. Ориентируются на состояние сварной ванны.

Первое положение называется «углом назад». В этом случае ванна и расплавленный шлак движется за кончиком электрода. Его угол наклона и скорость движения должны быть такими, чтобы шлак успевал накрывать расплавленный металл. В таком положении получаем прогрев металла на большую глубину.

Техника ручной дуговой сварки: положение электрода углом вперед и углом назад

Бывают ситуации, когда металл сильно разогревать не нужно. Тогда угол наклона меняется на противоположный, шов и ванна «тянутся» за электродом. В этом случае глубина прогрева получается минимальной.

Движения электрода

Ответить на вопрос «как правильно варить электросваркой» просто: нужно контролировать сварную ванну. Для этого необходимо удерживать электрод на расстоянии 2-3 мм от поверхности металла и контролировать состояние и размер сварной ванны. Вот в этом и заключается мастерство сварщика.

Сложность заключается в том, что одновременно приходится контролировать несколько параметров:

- двигать электрод по одной из показанных на фото траекторий,

- по мере выжигания опускать его чуть ниже, сохраняя постоянное расстояние в 2-3 мм;

- следить за размерами и состоянием сварной ванны, ускоряя или замедляя движения электродом;

- следить за направлением шва.

Движения кончика электрода показаны на рисунке. Желающим научиться электросварке для домашнего применения все их осваивать не нужно, но два-три движения вам понадобятся: для разных ситуаций, швов и металлов.

Еще один элемент техники ручной дуговой сварки: кончик электрода должен двигаться по одной из этих траекторий (или по какой-то похожей)

Как научиться варить электросваркой? Отрабатывать движения на толстом куске металла. Получаются тогда не швы, а валики. Этот этап — начальный. На нем вы освоите элементарные навыки сварщика: научитесь контролировать расстояние от кончика электрода до детали, и при этом, двигать его по заданной траектории, следить за сварной ванной и шлаком в ней.

Для этого берете толстый металл, мелом прочерчиваете на нем линию: по ней нужно будет уложить валик. Разжигаете дугу и начинаете осваивать движения, учась одновременно контролировать ванну. У вас получится не с первого, и, даже, не с десятого раза. Электродов изведете, наверное, с десяток. Когда техника ручной дуговой сварки будет отработана: валик будет равномерным, ширина и высота его постоянными (или почти), можно пробовать соединять детали.

Похожие валики должны получаться у вас. Так вы сможете научиться правильно варить сваркой электродами

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию, посмотрите видео-урок по сварке.

Ручная дуговая сварка при помощи инвертора – это один из самых доступных для обучения методов сварки металла. Для этого требуется минимум оборудования, а бюджетные сварочные инверторы стали очень дешевы. Но одновременно с этим ручная сварка инвертором для начинающих сварщиков является более сложной по сравнению со сваркой полуавтоматом.

Оборудование и экипировка

Итак, что потребуется начинающему сварщику?

- Непосредственно инвертор. Не нужно гнаться за дорогими моделями – цена сварочного аппарата значит на самом деле гораздо меньше, чем мастерство сварщика. Но и откровенно дешевые модели – не лучший выбор: отсутствие в них контуров облегчения розжига затруднит первые уроки, а меньшая надежность способна привести к быстрой поломке в неопытных руках.

Основной параметр инвертора – это диапазон регулировки сварочного тока. В принципе, аппарат с максимальным током до 160 А может использоваться и для сварки, и для резки металла, но будет заметно перегружаться на таком режиме.

Длительность непрерывной работы инвертора определяется так называемым коэффициентом ПВ (постоянного включения), который определяет процентное соотношение времени работы и охлаждения инвертора. Так как при уменьшении тока ПВ увеличивается, на одном и том же токе более мощный сварочный аппарат сможет проработать без перегрева дольше.

Следовательно, наилучшим выбором для новичка будет сварочный аппарат с максимальным током в 180-200 А. Желательно, чтобы он имел функцию облегчения розжига или по крайней мере максимальное напряжение холостого хода – это значительно облегчит отработку навыка розжига и удержания дуги. - Сварочная маска – главный защитный элемент экипировки сварщика. Она защищает не только от брызг металла и яркого света, но и от незаметного мощного потока ультрафиолета, создаваемого дугой. Начинающему сварщику лучше всего подойдет автоматическая маска-«хамелеон» с регулируемым затенением.

- Брезентовые краги и роба защищают тело от брызг металла. Если робу в какой-то мере может заменить плотная хлопчатобумажная одежда, то краги нужно использовать обязательно.

Нужно четко усвоить правила техники безопасности. Удалите в районе места сварки все легковоспламеняющиеся или способные тлеть предметы: раскаленные капли металла зачастую улетают непрогнозируемо далеко и могут привести к пожару. Недаром правила техники безопасности требуют прекращать сварочные работы за час до конца рабочего дня, чтобы иметь возможность обнаружить начавшееся тление. Приобретите и храните в доступном месте углекислотный огнетушитель.

Розжиг дуги начинайте только после того, как наденете маску. Даже кратковременная вспышка может вызвать сильный ожог сетчатки глаз, особенно при сварке нержавеющей стали. Коварство ожога сетчатки в том, что его симптомы проявляются спустя некоторое время. Например, воспользовавшись инвертором вечером, можно по утру проснуться со слипшимися веками и сильным жжением слизистой глаз, открыть которые станет очень трудно. В этом случае быстро поможет народное средство – пакетики заваренного чая, положенные на глаза. От ожога («нахватать зайчиков») не застрахован и профессиональный сварщик, поэтому иметь в запасе капли для глаз.

Не забывайте, что при сварке металла используются крайне высокие температуры. Прикасаться к шву можно только после его полного остывания – ожог можно получить даже сквозь краги.

Предлагаем посмотреть видеоурок про сварку для начинающих, необходимое оборудование и все нюансы

Основы ручной сварки

При сварке плавящимся электродом он является источником и плавящей металл дуги, и вносимого в шов металла. Для защиты зоны расплавленного металла (сварочной ванны) используется специальная флюсовая обмазка, покрывающая электрод. В зависимости от назначения электрода состав обмазки изменяется. Также от него очень сильно зависит характер горения электрода, легкость поддержания дуги и качество шва.

- Кислое покрытие содержит в качестве базового компонента оксиды железа и кремния. При его использовании металл в сварочной ванне активно кипит, что позволяет удалять газовые поры из шва. Сварка электродами с кислым покрытием может вестись на переменном и постоянном токе любой полярности. Шов хорошо идет даже по загрязненному металлу, так как посторонние включения окисляются и выводятся из ванны со шлаком. Главный недостаток этого типа обмазки – склонность шва к растрескиванию, из-за чего электроды такого типа применяют только на неответственных соединениях деталей из вязких низкоуглеродистых сталей.

- Для обмазки электродов с основным покрытием используется в основном фторид и карбонат кальция. При горении электрода с основным покрытием активно образуется углекислый газ, защищающий сварочную ванну от окисления атмосферой. Не раскисляющийся шов получается прочным, без склонности к кристаллизации и растрескиванию. Обратная сторона этого плюса – высокие требования к чистоте поверхностей, так как шлак при сварке электродами с основным покрытием отделяется плохо. Сварка ведется постоянным током с обратной полярностью.

- Электроды с рутиловым и рутилово-целлюлозным покрытием наиболее универсальны, могут использоваться на всех видах тока (некоторые составы обмазок при работе на постоянном токе требуют определенной полярности). Сварочная ванна раскисляется умеренно, что позволяет отделять шлаки и газовые включения, но при этом сохраняется и достаточная прочность шва.

Толщина электрода определяет необходимый для стабильного горения дуги ток, а, следовательно, и тепловую мощность дуги. Поэтому сварку тонкого металла (листового железа, тонкостенных труб) производят тонкими (1,6-2 мм) электродами на небольшом токе. Точное значение тока зависит от многих параметров: типа электрода, направления ведения шва и указывается в виде таблицы на упаковке с электродами. Существует следующая классификация швов:

- Нижний шов – самый простой. Свариваемые детали лежат горизонтально, сварочная ванна стабильна, так как сила тяжести направлена вниз. Это наиболее простой вид шва, с которого начинается обучение любого сварщика.

- Горизонтальный шов ведется в том же направлении, но при этом требуется гораздо большее мастерство сварщика, чтобы удердать металл в ванне.

- Вертикальный шов еще сложнее. При этом электрод ведется снизу вверх, чтобы не давать расплавленному металлу вытекать из сварочной ванны. В противном случае шов получается неравномерный, с наплывами и неглубоким проваром.

- Самый сложный шов – это потолочный, так как во время сварки шов сварочная ванна находится над электродом. Отработанная техника сварки потолочным швом – признак высокой квалификации электросварщика.

Для многих сварщиков становится серьезным испытанием сварка труб – ведь при этом нижний шов плавно переходит в вертикальный, а затем в участок потолочного. Следовательно, нужно иметь хорошую практику во всех этих видах швов.

В тексте упоминалось уже такое определение как «полярность тока». Она сильно влияет на процесс сварки постоянным током, а при использовании ряда электродов должна быть строго определенной.

- При сварке прямой полярностью на массовом зажиме аппарата положительный потенциал, на держаке – отрицательный. Так как при горении дуги за счет эффекта «бомбардировки» электронами в ионизированном газе положительный электрод (анод) нагревается сильнее отрицательного (катода), при сварке прямой полярностью детали нагреваются сильнее, а сам электрод расходуется медленнее. Прямая полярность используется для получения глубокого провара массивных деталей и резки металла.

- При сварке обратной полярностью сильнее нагревается электрод. Обратная полярность используется при сварке тонкого металла во избежание прожогов. Одновременно с этим более быстрая наплавка металла вынуждает вести шов быстрее, что также способствует меньшему нагреву деталей. Ряд обмазок требует для правильной их работы строго обратной полярности независимо от условий сварки.

Основы обучения электросварке

Как уже было сказано, обучение нужно начать с простейшего нижнего шва. Для этого достаточно найти подходящий металлический предмет, который позволит провести достаточно длинный шов – например, толстый уголок или швеллер. Для обучения приобретите распространенные электроды типа МР-3 или аналогичные с рутиловой обмазкой – они наиболее просты в розжиге и ведении шва, хотя шов при этом и имеет довольно посредственное качество. Не используйте электроды УОНИ и их аналоги – розжиг и удержание дуги с ними гораздо труднее. Выберите электроды диаметром 3 мм – они наиболее дешевы и распространенны.

Розжиг дуги можно осуществить одним из двух способов:

- Уткнув торцом электрод в деталь, в момент розжига дуги плавно отодвинуть его на несколько миллиметров (розжиг касанием). На холодном электроде новичку это проделать будет очень трудно, пока не наработается навык. Большую помощь окажет наличие в схеме инвертора системы высокочастотного розжига. Электрод с разогретым кончиком разжечь заново таким образом гораздо проще. Две основные ошибки новичка – это либо задержка (в этом случае электрод прилипает к детали), либо излишне резкий отвод электрода (дуга рвется). Все движения должны быть не только своевременными, но и плавными.

- Розжиг чирканьем подобен тому, как зажигают спичку – быстро проводя концом электрода по поверхности детали, его заставляют прогреваться, при этом не прилипая к поверхности. Разогревшийся электрод сможет разжечь дугу уже при поднесении к детали. Таким образом начинать сварку гораздо проще.

После того, как дуга разгорится, под ней начнет формироваться участок расплавленного металла (сварочная ванна). Наблюдая за происходящим в ней через защитное стекло, Вы сможете увидеть отделение газа через всплывающие пузырьки, яркие вначале и быстро темнеющие пятна шлака. Этому моменту уделите наибольшее внимание, чтобы понять, с какой скоростью нужно вести шов, чтобы в нем не оставалось пузырьков и вкраплений шлака.

Ведение шва осуществляйте плавным движением электрода, удерживая электрод на постоянном расстоянии. Оптимальным для сварки является растояние не более 3 мм («короткая дуга»). При этом можно использовать меньший ток, а наклоном электрода хорошо регулируется поведение ванны. Есть три варианта ведения шва:

- Сварка под прямым углом (а) обеспечивает симметричную ванну, но наименее удобна. В основном она применяется в труднодоступных местах.

- Сварка углом вперед (б) обеспечивает большую глубину ванны в начале шва. Она используется при сварке потолочным, горизонтальным и вертикальным швом, при этом можно увидеть, как дуга выталкивает металл и не дает ему вытекать из сварочной ванны.

- Сварка углом назад (в) позволяет лучше видеть и контролировать процессы в сварочной ванне, но может применяться только в нижнем шве. Также этим образом делаются короткие временные швы – прихватки.

Основные дефекты шва – это неравномерность ширины и глубины провара из-за неравномерного движения электрода, а также газовые и шлаковые каверны.

Они являются следствием слишком быстрого ведения шва по загрязненной поверхности (шлак и газы не успевают всплыть в остывающей ванне), либо некачественной или отсыревшей обмазки электрода.

При необходимости наложения широкого шва (наплавка металла, сварка с широкой разделкой) прямого прохода электрода недостаточно. Его нужно вести циклическими движениями различного рода:

Нужно помнить, что сварка уширенным валиком ведется с постоянным наклоном электрода, поэтому нужно перемещать не его кончик поворотом ручки держака, а смещением всего электрода.

Сваривая тонкий металл, нужно придерживаться следующих правил:

- Используйте электроды минимально доступной толщины на обратной полярности во избежание прожога.

- Самое трудное – начать вести ванну, в этот момент прожог наиболее вероятен. Затем вносимый плавлением электрода металл сделает зону шва толще, и варить станет удобнее.

- Длинный сплошной шов качественнее и герметичнее, но он же приводит к перегреву и деформации тонкого металла. Вести шов удобнее короткими участками, кратковременно отводя электрод (желтое свечение его кончика не должно успевать погаснуть).

- Поскольку глубокую и долго остывающую ванну обеспечить будет невозможно, тщательно зачищайте металл и используйте качественные электроды, иначе обильный шлак сильно ухудшит качество неглубокого шва.

Завершение шва также заслуживает отдельного внимания. Резко отрывая электрод для гашения дуги, Вы оставите в конце шва ярко выраженный кратер, ослабляющий шов и являющийся концентратором напряжений. Завершать шов нужно, задержав электрод на месте (чтобы наплавить металл до толщины основного шва), а затем отведя его по шву назад и только в этот момент разорвав дугу.

Еще один еще более большой обучающий материал, рекомендуем к просмотру

Резка металла электродом

Иногда возникает необходимость разрезать массивную металлическую деталь – толстый двутавр или швеллер, металлический пруток. Отрезным диском «болгарки» не везде можно подобраться, да и мощность ее для резки толстого металла должна быть солидной.

В этом случае сварочный аппарат способен выручить, если, конечно, эстетические качества реза не являются важными. Возьмите достаточно толстый электрод и установите ток прямой полярности, примерно в два раза превышающий нужный для сварки этим электродом. Для любительского инвертора он, скорее всего, будет превышать максимальный, поэтому просто поверните регулятор до упора, не забывая о том, что выше было написано о значении коэффициента ПВ.

Главное в начале резки электродом – это прожечь деталь насквозь, чтобы затем, ведя электрод в направлении резки, давать стекать расплавленному металлу в отверстие. Не забывайте, что брызги расплавленного металла будут разлетаться активно и очень далеко.

Заключение

Освоив ручную дуговую сварку, можно легко перейти на полуавтоматическую или аргоновую – именно поэтому мастерство сварщика, владеющего электросваркой, высоко ценится.

Ручная сварка для начинающих – самоучитель по сварке

В данный момент необходимость сварочных работ имеется практически в любой отрасли промышленности. И сложно вспомнить хотя бы одну отрасль, где не применялся бы труд сварщика. Сварочные работы проводятся на стройплощадках, в нефтеперерабатывающей промышленности, энергетике, кораблестроении, сельском хозяйстве и т. п.

Легко ли научиться варить? Обучение сварке видео может дать только теоретическую информацию и некоторые навыки, учиться всё же необходимо на своём личном опыте. От сварщика в первую очередь требуется подготовка оборудования и выявление всевозможных неисправностей. В целом же, сварщик должен в совершенстве владеть технологией сварочных работ, начиная от подготовительных работ и заканчивая зачисткой сварочного шва.

Обучение сварочным работам, как показывает практика, не совсем простое. Сложность заключается в том, что изменение любых параметров во время сварки (скорость работы, сила тока, скорость подачи проволоки или электрода, напряжение и т. п.) может отрицательно сказаться на итоговом результате.